Classement

Contenu populaire

Contenu avec la plus haute réputation dans 28/08/2023 Dans tous les contenus

-

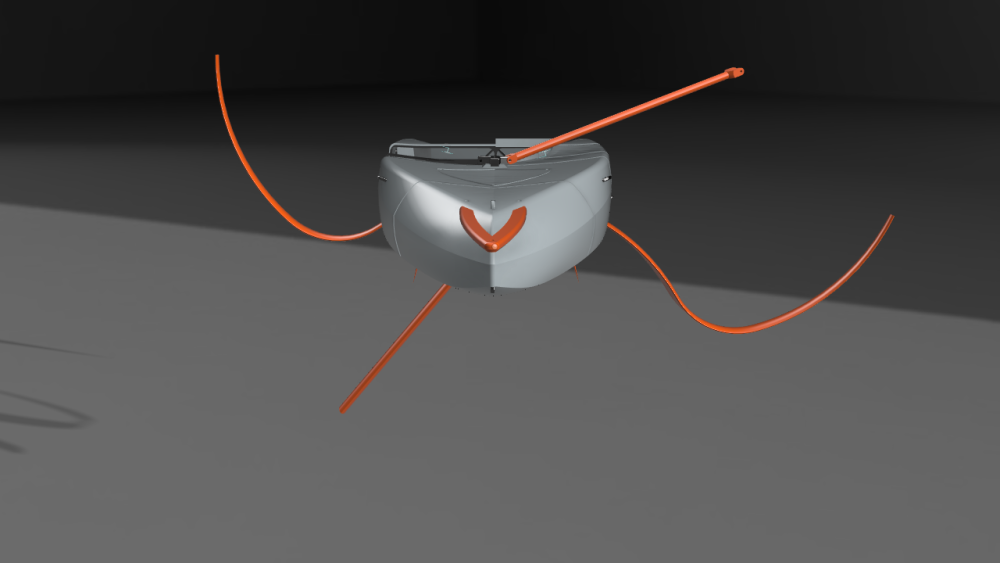

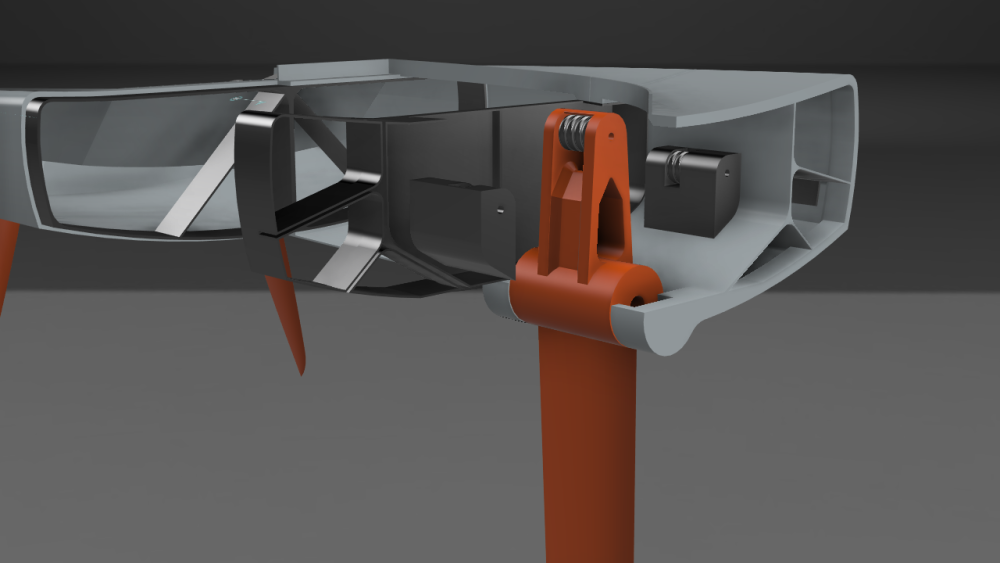

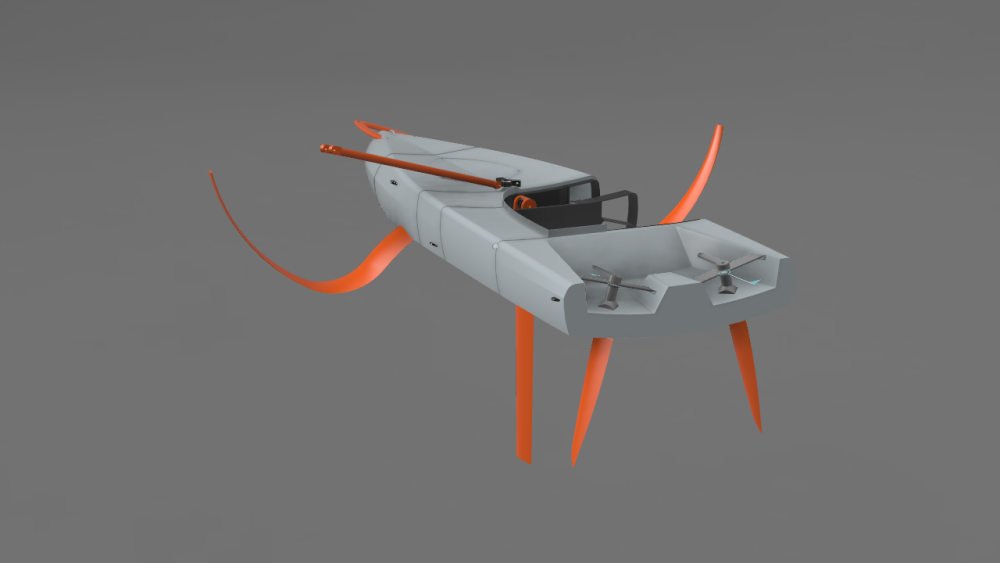

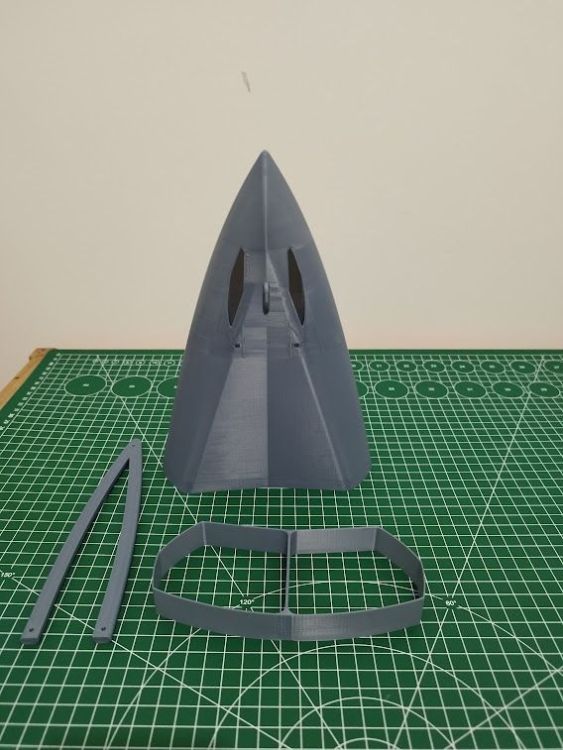

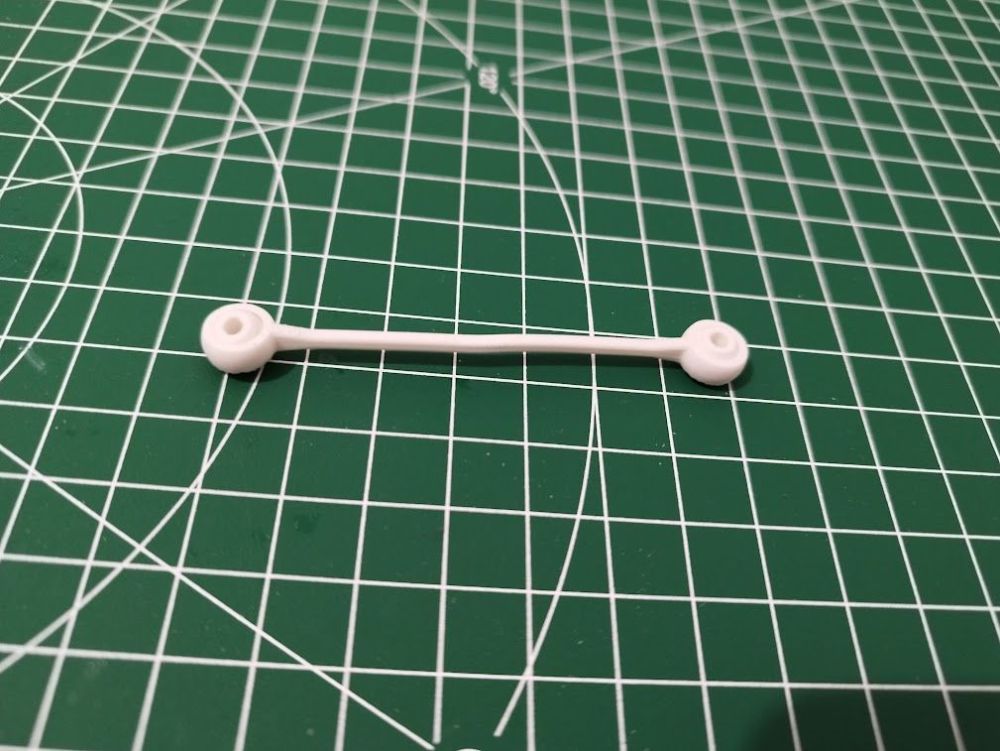

salut je lance ce sujet pour suivre l'avancé de mon IMOCA conçu pour être imprimé en 3D avec le moins de support et de poste traitement possible. pour l'inspiration de la forme et des dimentions, je me suis basé sur l'IMOCA BIOTHERM, les forme général et les proportions y sont a peu près. je le conçois aussi pour être quasi 100% imprimable, a part le plomb du bulbe, un peu de visserie M3, quelques roulements standards et l’électronique. mon but est de cherché les limites de cette technologie sur les voiliers RC. ce premier bateau m’amènera ensuite sur des voiliers plus grand et surement sur des multicoques a foils capable de volé au dessus de l'eau Il aura comme fonction RC, un servo pour la directions, un servo treuil pour le réglage des deux voiles en simultané, un autre servo treuil pour l'inclinaison de la quille pendulaire, un servo classique pour la sortie des foils pour les matériaux: la coque est imprimé en PETG car il offre une meilleur liason en Z et est donc plus étanche et plus solide en cas de déformation, le PLA avait tendance a avoir les couches qui se décolle si il y a un choque sur les sections que j'ai déjà imprimé les appendices (voile de quille/safran/foils) sont en PLA+ Esun, il offre une meilleur rigidité que le PETG. le mat de 1m15, pour le moment j'ai fait un essai avec le PLA Aero de bambulab, c'est un PLA LW, je veux essayé de le faire tenir sans tige en carbone a l’intérieur avec un plan de gréement autoporteur, comme sur les catamaran taille réel, mais j'y crois moyen le PLA Aero sera aussi utilisé pour les capots/roof pour gagner du poids pour le moment la conception sur ordinateur doit représenté environ 80h de dessin (principalement le soir après avoir couché le petit!), j'en suis a la V2, la V1 avait à peu près les mêmes lignes mais avait pas mal de défaut, il était donc plus simple de recommencer de la forme de base pour un V2 plus complet sans les erreurs de la première version voici ou j'en suis pour le moment, le dessin est fini a 90%, on ne le vois pas bien sur les images, mais il y a un très gros boulot a l’intérieur de la coque sur les assemblages des différents pièces, les cloisons et renforts interne qui sont déjà intégré etc... j'ai déjà imprimé: un foil et une première version de la quille pour faire des teste de rigidité et de portance depuis un hors bord (j'en ai profité pour sortir la famille ) résultat des testes, pousser non négligeable des 1.5 nœud de vitesse, et résistance sans faille, incassable, même a 15 nœuds avec le hors bord une étrave mais qui sera réimprimé pour amélioré le fixation du bout dehors (cette version aurait laissé passer de l'eau par la fixation) un barre de liaison avec les billes des rotules imprimé en même temps que les chapes, je n'y croyais pas quand je l'ai dessiné et lancé l'impression, mais c'est plus que concluant! j'ai a peine plus de jeu que sur des rotules de voiture rc et la résistance est largement suffisante pour le système de barre, on pourrai même aller a faire des barres de liaisons pour des bateaux bien plus gros en adaptant les dimensions, ou de la voiture RC. la section de la coque qui intègre l’épontille et le puits de foil, mais c'est un échec, je doit faire quelques ajustement pour que l'impression sorte bien, la coque est trop souple et la buse fait bouger les cloisons, ce qui entraine un début de spaghetti. j'utilise le PETG standard de chez Bambulab, avec les profils Bambulab, mais je pense que les vitesse d'impression sont trop élevé, si quelqu'un a l’habitude d'utilisé ce petg avec la X1c et a des conseils je suis preneur! il me reste a modélisé: -le bulbe, j’hésite entre imprimer un bulbe creux démontable que je remplirais de grenaille, ou un bulbe que j'utiliserais ensuit pour faire un moule en plâtre pour couler du plomb, la première solution serai plus simple à mettre en œuvre et sera surement plus judicieuse pour faire les essais de leste mais sera moins hydrodynamique car sera plus volumineux a poids égale qu'un bulbe en plomb coulé -le gréement, j'ai bien modélisé un mat que j'ai imprimé mais la je pense que je vais devoir intégré un tube en carbone dans les profiles, je vais quand meme finir de grée ce mat que -j'ai imprimé avec un système de barre de flèche qui pourrai peu être marché :roll: l’intégration de l’électronique, mais ça, ça attendra le dernier moment car un ami prof en électrotechnique veux que je lui passe le fichier 3D pour que ses élèves fasse l’intégration électro de leur coté -le Roof qui doit servir de capot, j'avais bien modélisé un roof sur ma v1, mais il n'irai pas sur la v2 qui a une ouverture modifié. - les voiles, une GV à corne et une voile d'avant bômée qui sera prise sur le bout dehors pour avancé le centre vélique au maximum. elles seront contrôlées par le même treuil, par contre a ce niveau la je ne sais pas encore comment les fabriquées, je n'ai jamais fait de voile de bateau RC. j'ai bien pensé a les imprimés mais je ne suis pas sur que ce soit viable :lol: (ceci dit j'ai déjà pensé a une aile rigide comme celle des AC72, mais ca sera pour un futur projet que j'ai deja en tête )1 point

-

Salut, Je doit aussi tester ma Halot Mage ! Je n'ai pas encore eu le temps de me lancer, vos problèmes ne me rassure pas trop... Je commencerais directement avec lychee pour maximiser mes chances. Merci pour vos retours, je garde un œil sur ce topic1 point

-

Ce projet Marui Super Wheelie a maintenant commencé il y a un peu plus de 8 mois, quand j’ai commencé à modéliser le chassis… Beaucoup de fun, et en ayant les chassis en version 6V, 7.2V et les carrosseries, je voulais aussi avoir la carrosserie Mitsubishi… La modéliser m’a amusé, mais j’en veux une pour pouvoir la faire rouler, donc les STL sont fait, et l’impression est en cours… Et l’histoire continue… Il y a deux ans, quand j’avais commencé à bosser sur mon projet Marui Hunter, un gars sur un forum anglophone, Johann, m’a proposé des autocollants pour mon Hunter, et quelques semaines plus tard, j’ai reçu des autocollants dans ma boite aux lettres… Et Johann est devenu un ami… IL savait que j’était sur ce projet de Super Wheelie Mitsubishi, et que j’avais l’intention de l’imprimer, et lors d’une discussion, je lui ai demandé s’il pouvait dessiner les autocollants et m’envoyer les graphiques de manière à ce que je puisse faire un rendu… Il l’a fait, et bien qu’il reste encore du travail pour des raisons de sizing, et que Fusion 360 rend l’application des stickers difficile pour les assigner sur les faces, j’ai pu faire quelque chose… Le nom de pilote Bouncing Billy vient d’un commentaire sur une de mes publications Facebook, et j’ai beaucoup aimé le surnom, et du coup il a été ajouté dans le process… Après l’application, j’ai fait quelques rendus… Il reste clairement encore du travail, et il faudra une carrosserie imprimée pour finaliser les tailles exactes des autocollants… Mais c’est déjà super sympa comme ça, et je suis super content du résultat…1 point

-

Pour info sous linux/Ubuntu/Debian afin de répérer la carte sd je fais comme ça car une fois fdisk effectuer, pas la peine de recommencer lsblk -o model,name,type,fstype,size,label ce qui me donne (dans mon cas tout à la fin) MassStorageClass sdf disk 0B MassStorageClass sdg disk vfat 7,4G E3 pour formater il faut démonter la carte par umount /dev/sdf1 et enfin formatage sudo mkfs.vfat -F32 -s8 -n CR-10 /dev/sdg le paramètre -n permet de donner un label à la carte SD, plus facile ensuite de la repérer. et voilà petite vérif après formatage, j'ai le label en CR-10 lsblk -o model,name,type,fstype,size,label MODEL NAME TYPE FSTYPE SIZE LABEL ... MassStorageClass sdf disk 0B MassStorageClass sdg disk vfat 7,4G CR-10 Et enfin il y a aussi GPARTED qui fait tout ça en mode graphique1 point

-

1 point

-

Le glossaire du forum via la rubrique formatage renvoie vers ce sujet complet (inutile de réinventer la roue ) :1 point

-

Avec tout cela, je vais presque pouvoir faire un article de test sans avoir touché a la machine ( Machine toujours pas reçu, ni de numéro de suivi de colis pour l'instant ... )1 point

-

1 point

-

Bon, je vais essayer tout ça. Bonne idée, l'onduleur. Voilà: J'ai suivi pas à pas tes conseils: -L'imprimante est bien reconnue dans Pronterface, je peux bouger tous les axes quoique le Z se déplace très lentement par rapport aux X et Y. -La commande G28 ramène bien tous les axes au 0 et à vitesse normale cette fois. -Par contre, rien de changé du côté de l'écran hors imprimante. Il dû prendre une tarte, effectivement. Bon, on avance grâce à ton aide précieuse. Je vais commander un écran.1 point

-

Salut, Ben écoute, banco, c'est pour toi. Je te contacte en MP On peut fermer le sujet.1 point

-

je l'ai fait plusieurs fois, pour toi et pour d'autres. C'est pour ça que je t'ai fait cette réponse. Je te le redis, tu ne sembles pas utiliser les bonnes sources. Il est IMPOSSIBLE d'avoir un message d'alerte "src_filter doit être remplacé par build_src_filter " puisqu'il n'y a pas de "src_filter" dans le fichier platformio.ini Une nouvelle fois, je t'invite à poursuivre la conversation dans ton sujet puisque ton problème n'a rien à voir avec ce tutoriel.1 point

-

1 point

-

Cet après midi, j'ai exporté un dxf de Fusion360 et la transformation en png ne donnait pas les résultat escompté... J'ai finallement fait un screenshot de la fenêtre, redimensionné dans Silhouett Studio, et défini ma séquence de coupe : première passe pour les trous, ensuite seconde passe pour la vitre... (NB: ce n'est pas de l'impression 3D, mais le plotter, c'est un peu un routeur CNC ) Tada!!!! Pourquoi autant? La feuile est de 200 microns, et je pense qu'il faut au moins 2 x ça, donc j'ai décidé d'en couper plus... Dans tout les cas, ça a fonctionné...:-)1 point