Classement

Contenu populaire

Contenu avec la plus haute réputation dans 14/10/2024 dans Messages

-

3 points

-

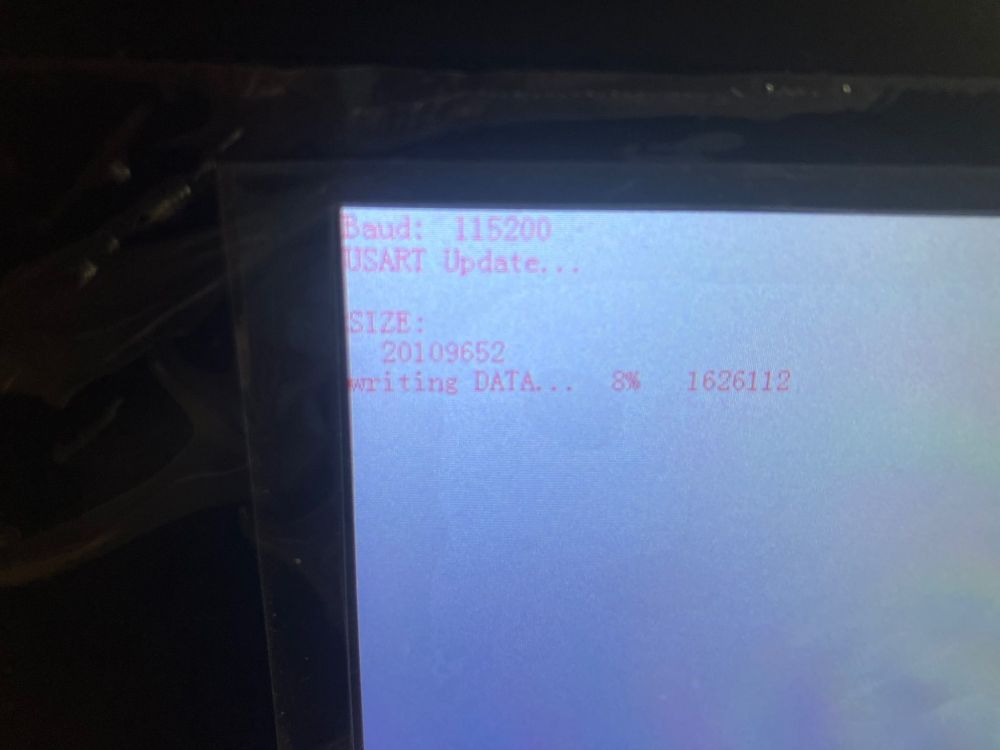

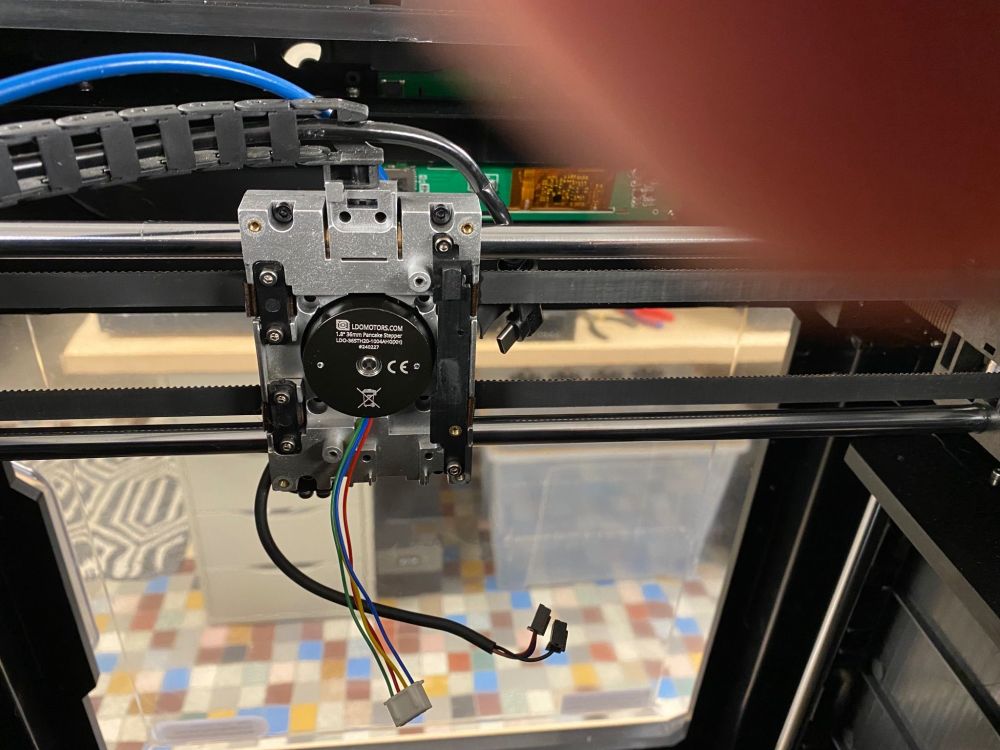

Ca y est, le moteur LDO 36STH20-1004AHG est installé dans ma X Max 3 qui avait déjà les engrenages BondTech. Il faut jouer un peu de la pince à sertir pour les 4 connecteurs XH et ne pas se tromper dans le câblage. Les fils sont des multibrins, mais pas en cuivre, donc plus rigides et peut être moins résistants au cisaillement. Les deux schémas dans ce topic permettent de déduire rapidement le bon ordre de branchement du connecteur. Pour faire rapide : Borne Connecteur Moteur Keli (origine Qidi). Moteur LDO 1 Bleu Bleu 2 Rouge Jaune 3 Noir Rouge 4 Vert Vert Ca fonctionne bien avec les paramètres par défaut. Quelques tests d'impression à faire avant de faire des changements. Au programme, modification des paramètres des TMC (microsteps, step pulse duration) et modification de l'intensité mais progressivement pour gagner un peu en couple. Je viens de passer ma deuxième X Max 3 avec les engrenages BondTech et ça fait vraiment toute la différence. J'attends un retour de mon usineur local pour faire des axes pour mettre l'engrenage primaire (double engrenage) BondTech dans l'extrudeur Qidi. Il est en PBT GF, donc très certainement plus résistant mécaniquement que celui de Qidi qui n'est pas aussi dur.2 points

-

oui à la défonceuse avec rail de guidage et une fraise de 20 donc en 2 passe car les rail fond 34mm oui c'est sur que l'on ne sera jamais rembourser de la valeur du camion mais le matos qui est dedans si pas foutu peut être remit dans un autre.2 points

-

Si tu ajoutes les frais de port ça revient pratiquement au prix du neuf... Après il faut voir côté garantie en achetant de l'occasion...2 points

-

Je rappelle à @jeek que ses seules interventions de ces dernières années ont été pour de l'auto-promotion. Nous n'avons rien modéré jusqu'à présent mais il serait juste de participer à la vie du forum autrement que pour promouvoir tes vidéos et ton site personnel, par exemple avec ton expérience sur les produits Prusa pour aider les autres membres. Essayons de rester courtois et de revenir au sujet initial du topic, sous peine de modération des propos et du sujet.2 points

-

Mon projet Hirobo est en passe d'être prêt pour la commande des pièces. J'ai donc décidé de m'attaquer à ma première pièce de mon projet spécial à base d'arbre de Kyosho Fantom... Le support de la roue gauche, et l'écrou... Je devais checker que mon thread fonctionne bien, donc j'ai fait une impression pour tester (j'ai quelques idées nécessitant de jouer avec les écrous de roues, donc il me faut un écrou fonctionnel...) Le thread sur l'axe fonctionne avec l'écrou métal adhoc avec son filet machiné, donc c'est parfait (pas d'offset du filet, mais le réglage du slicer peut impacter). L'écrou a été imprimé à 0, -0.1 et -0.2 d'offset sur le filet pour tester. Une fois encore, les réglages du slicer peuvent impacter, mais à minima, cela va nous donner une bonne indication de la tolérance pour que cela fonctionne... 0 ne fonctionne pas, comme attendu. -0.1 s'engage, mais pas de possibilité de plus d'un tour. -0.2 s'engage et le filet fonctionne. Je vais devoir checker si c'est la même chose pour les procédés à base de poudre, mais je m'attends à ce que ce soit similaire d'après mes lectures... C'est tout pour aujourd'hui!2 points

-

Le Wiki de Co-Print s'étoffe de plus en plus. Les premières livraisons sont imminentes2 points

-

Cette semaine, on vous propose les nouveautés de Bambu Lab, FLSun, Co Print et Creality avant d'embrayer sur un Puissance 4 revisité et une interview d'@isidon avec son dernier test de l'Uniformation GK3 Ultra ! https://www.lesimprimantes3d.fr/semaine-impression-3d-458-20241013/1 point

-

je crois qu'elle a déjà été fabriquée de toute façon, rassure toi1 point

-

J'avais testé la beta dont j'avais parlé ici sans être super emballé. Et comme c'est payant... J'attends d'avoir le même genre d'outil sur Pinokio1 point

-

Et pourquoi pas une tete qui imprime une tete qui change le filament ou autre type.1 point

-

Il y a des compagnies d'assurances dans lesquelles tu peux monter un dossier avec des photos et les factures d'achats du matériel pour que ton véhicule soit surévalué, ainsi en cas de problème (vol ou destruction) ce serait cette valeur qui serait prise en compte. Tu devrais en discuter avec ton assureur.1 point

-

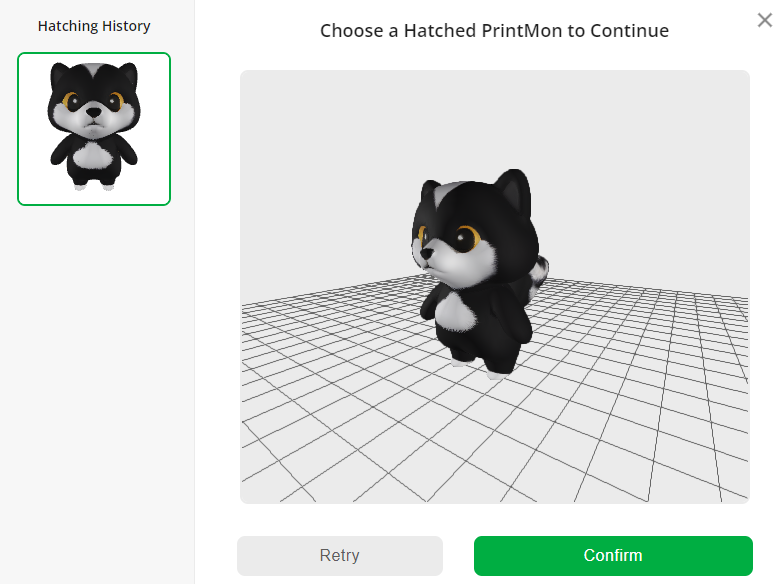

Bon c'est pas spécifique a la série A1 mais Maker World vient d'ajouter PrintMon Maker qui permet par IA générative textuel ou proposition d'image de générer un rendu 3D. J'ai fait une test cette après midi, en demandant la génération d'une figurine de shiba inu noir il m'a donc fait une proposition de rendu 2D qui est le suivant et que j'ai accepté. Puis je lui est demander de modéliser l'objet le rendu 3D assez proche de la proposition 2D initial, j'avais déjà tester des systèmes de modélisation 3D par IA mais le rendu etait bien moins sympathique cela commence a donne quelques choses d'exploitable je trouve. Bon on a que 5 essaie gratuit car on a 50jeton mais 10 sont nécessaire a chaque objet généré, par contre nos point makerworld sont échangeable perso j'ai assez de point pour faire plus de 200 modélisations1 point

-

Oui aujourd'hui cela cout assez chers potentiellement en encre pour 2 raisons, la première est lié au fait qu'il existe qu'un techno sous impulsion de Epson et qui les connaissant ce gêne pas pour ce gaver, généralement cela fonctionne avec des bobine translucide neutre qui ce teinte par l'encre la résistance semble bonne car l'encre est pas juste en surface mais dans la matière donc si l'on as un objet très coloré la consommation d'encre doit être importante en effet, la force du système un rendu de couleur 16bits ou plus . Pour une impression type filament painting plus besoin de hueforge on pourrait gérer l'image sur 2 3 couches planes et pas devoir jouer sur de la super position de filament. Mais j'avoue que j'y crois pas vraiment a ce choix par Bambulab sauf si il etait capable de concevoir un système avec leur propre cartouche d'encre ce serait les soumettre a des frais de licence et financière ment les petit pro s'y retrouverais pas forcement, et puis l'inconvénient de ce système est que si l'on utilise pas l'imprimante et les buses durant une longue période on a des complications comme les buses jet d'encre qui ce bouche (comme sur une imprimante jet d'encre papier tu me dira, mais c'est pas le même prix la )1 point

-

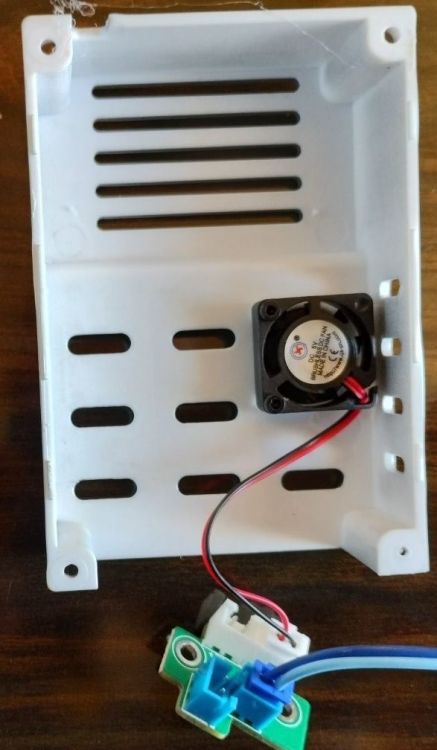

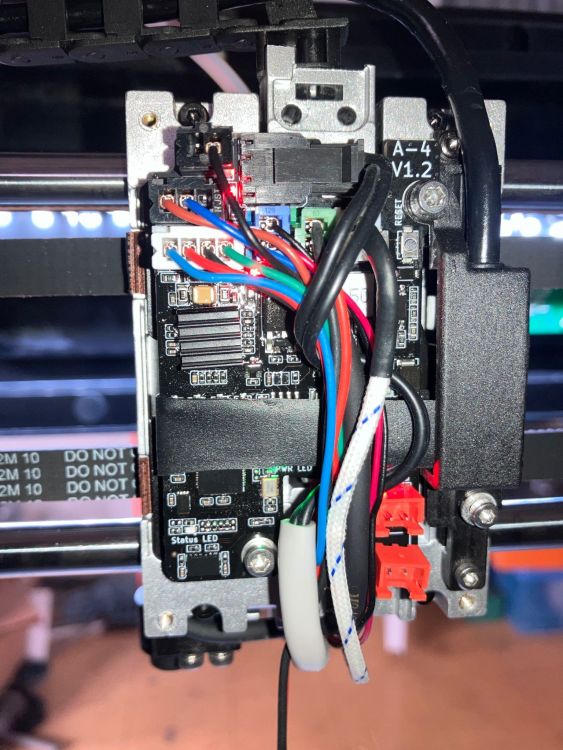

La seule différence entre le 1.1 et la 1.2 est la présence sur cette dernière des deux connecteurs (oranges) pour câbler les deux ventilateurs de refroidissement (un sur le capot avant-gauche et un sur le capot arrière). Avec le modèle 1.1, il faut ajouter le mini PCB livré avec les deux nouveaux capots. Sur ma XM3, je n'utilise pas le gros caoutchouc visible sur la photo ci-dessus. Why? Tel que placé, il empêche une bonne dissipation thermique du RP2040 et du MAX6675. Je n'ai jusqu'à ce jour pas eu de déconnexions intempestives de la prise USB-C.1 point

-

1 point

-

Je viens de modifier l'info de l'imprimante dans le profil de @Soso Je suis toujours surpris de voir des débutants (ce n'est pas péjoratif) démarrer avec une imprimante pas forcément facile à prendre en main. Qu'est-ce qui t'a fait choisir ce modèle ?1 point

-

Salut @Soso et bienvenue sur le forum, Pour bien débuter, tu pourrais commencer par orthographier le nom de ton imprimante correctement : tu possèdes une Ender 5 Pro de la marque Creality Pour modifier le titre de ta présentation, il faudra faire appel, par exemple, à un des @Modérateurs Globaux. Pour modifier les infos de ton profil, tu pourras suivre les instructions de ce message. En ce qui concerne le vocabulaire, tu as le glossaire du forum et cette vidéo.1 point

-

C'est bon, après avoir tout testé en fait, je suis sûr à 80% que le problème provient de la carte dans la base de l'imprimante qui fait la liaison avec la nappe sur l'axe Z. Car une fois la nappe enlevée, j'ai remarqué que l'affiche qui réceptionne la nappe se tord et n'est pas fixée parfaitement la carte. J'ai sûrement dû mal remonter le portique et abîmer l'affiche. J'attend juste de recevoir la carte qui vient d'Allemagne malheureusement pas si facile à trouver. J'ai remarquer que tues les pièces présent dans la base de l'imprimante sont plus compliqué à trouver.1 point

-

1 point

-

1 point

-

1 point

-

Effectivement ça fait beaucoup ! J'imagine que tu n'as possibilité d'imprimer une version "lite" avec une seule épaisseur de parois et pas de remplissage pour réduire le volume de matière test ?1 point

-

Les poulies GT2 ont un pas different des poulies MXL... 2mm en GT2, 2.03mm en MXL. Alors que pour la petite courroies, cela semble un truc négligeable, ce n'est pas nécessairement le cas de courroies longues. J'ai fait mes diffs en 42T GT2, comme pour le MXL. Le diamètre extérieur de le GT2 sera donc un poil plus court que le MXL. J'ai dois donc déssiné la ligne où se trouve le pas, mesurer chaque segment et les sommer, pour identifier la longueur de la courroie Cela signifie identifier les diamètres des poulies, faire un offset pour identifier le chemin et pour les roulette de tension, tenir compte de l'épaisseur de la courroie et en déduire le bon chemin... La longueur totale mesurée est d'environ 667mm, et tenant compte de la position de la roulette de tension, on peut probablement aller jusqu'à 668 mm en longueur totale, ce qui signifie 334 dents. Pour mémoire, en MXL, c'est 336 dents. Je confirmerai ça en réel. La même chose devrait s'appliquer pour le chassis 44B en version longue (le kick up implique une différence, mais elle est négligeable). Pour le chassis court, la courroie originale est en 280 MXL. On devrait pouvoir cibler 278 dents pour la GT2 (ou une longueur de 556)... Une fois encore, il me faudra confirmer cela en réel... J'ai fait des checks additionnels sur le pont supérieur. J'en ai même imprimé un en PLA, pour confirmer la longueur (j'ai toujours un doute à cause de la collision avec le servo de direction dans mon dessin) : l'ensemble de la voiture repose sur de la flexibilité constrainte, d'où un doute subsistant, qui restera jusqu'à l'assemblage avec les pièces finales... Par ailleurs, en partant du principe que l'on veut une géométrie aussi proche que possible de l'originale, je dois retravailler les jantes pour les axes HBX que je vais utiliser avec l'adaptateur de double roulement... Voici la jante originale avec l'axe original. J'ai défini un hex spécifiquement pour cela, et modifié la roue en tenant compte de ce dernier... De cette façon, il n'y a aucun impact sur la largeur des voies... Pour le 44B, la situation est differente: le centre de la roue n'est pas assez épais pour y faire la même chose. J'ai donc fait un offset des faces externes dans la face de jantes pour y faire la place pour l'hex. Le cercle de jante reste positionné là où il était positionné initialement... Les dernière vérifications ont été faites ici et là. Je devrai encore revoir deux pièces après les prints pour ajuster la position du pont supérieur de façon à donner la place du servo. La position du pont supérieur est clé et comme il y a de la flexibilité dans l'histoire, ce n'est jamais facile de gérer en théorie... Cela devrait attendre la livraison des pièces imprimées... Je pourrais encore inclure quelques éléments pour rigidifier le chassis pour l'impression, et c'est quelques chose qui pourrai nécessiter quelques discussions avec l'imprimeur, je suppose...1 point

-

1 point

-

Nouvelle vidéo Co Print qui montre la transformation d'une Ender 3 V3 Plus :1 point

-

1 point

-

J'en suis pas à mon premier projet du genre, voir au début du thread :-). Par défaut, aujourd'hui, quand j'attaque le démontage d'une voiture rc vintage, je commence par modéliser (et il y a des trucs que je teste et d'autres non)... Puis à un moment, je veux avancer dans un projet... Dans un cas comme les Zerda et 44B, il y a 3 variantes de chassis, et cela rend la chose plus compliquée... Et quand on attaque la phase préparation de la réalisation, cela devient clairement chronophage (et c'est aussi chronophage d'en parler sur des forums - et y a pas qu'ici que j'en parle )1 point

-

Je me réponds à moi-même ... Je ne sais pas s'il y a un rapport, mais depuis la 2.2 RC d'Orca, je trouve que c'est bien mieux :1 point

-

Je ne connais pas du tout cette machine, mais à tout hasard, est-ce que tu as refais une calibration PID de ta buse/hotend ? Ta nouvelle buse nécessite peut-être également de refaire une calibration de l'extrudeur parce que si elle permet d'avoir moins de résistance à l'écoulement, ça va modifier les paramètres de commande de l'extrudeur. Dernier point, j'aurais peut-être du commencer par celui-ci d'ailleurs, tu imprimes du PLA c'est ça ? Pourquoi tu montes à 250°C ? J'arrive à l'imprimer entre 180/210°C nickel selon les marques avec ma machine, j'ai peur que la trop haute température t'empêche d'avoir une bonne impression. Tu as essayé à 200°C ? C'est très standard pour du PLA.1 point

-

Pour limiter les nuisances sonores, il ne faut pas seulement mettre l'imprimante dans une pièce fermée. Les vibrations se transmettent via les murs, planchers et plafond. Il faut désolidariser mécaniquement l'imprimante du sol pour qu'elle ne transmettre pas les vibrations. Prendre des pieds élastisques assez épais (ça peut être des morceaux de panneau de mousse élastique), les coller en dessous sur une plaque épaisse type novopan. Puis poser l'imprimante sur la plaque Il faut que le poids total de la plaque avec l'imprimante et l'elasticité des pieds soit telle que les pieds soient chargés à la moitié de leur capacité "ressort", pour qu'ils travaillent au centre de leur zone élastique (comme le principe masse-ressort-masse pour l'insonorisation des studio de répétition). Plus le poids est important, plus ce sera efficace. On peut alourdir la plaque en fixant dessus des poids Si l'imprimante glisse sur la plaque il faut la fixer, ou mettre un "cadre" ou un rebord sur la plaque pour que l'imprimante ne bascule pas. On peut aussi mettre des pieds elastiques sous les pattes du meuble sur lequel est posé l'imprimante. Si le logement est mal insonnorisé et que le bruit passe aussi en aérien, on peut aussi entourer l'imprimante avec des panneaux acoustiques aborbants. Un caisson chauffant peut aussi être construit pour assurer également la fonction d'insonorisation. Expérience vécue : mon portique CNC (200kg, posé sur une lourde table en bois sur des grosses roulettes) est dans mon sous-sol. La machine, avec sa table et ses accessoires, doit peser pas loin de 300kg. De peur que la table roule toute seule, j'avais bridé la table avec un serre joint sur une poutre verticale dans mon sous-sol. Résultat : on entendait les vibrations des moteurs pas à pas des axes de la fraiseuse partout dans le logement, même à l'étage. J'ai enlevé le serre-joint et écarté la table pour qu'elle ne soit en contact qu'avec le sol. A l'époque, le sol était en terre battue, avec des dalles gravillonnées mise de niveau sur lit de sable. Résultat : plus aucun bruit.1 point

-

N'aurait-il pas été préférable de faire un condensé éventuel de l'article complémentaire ici sur ce forum d'entraide, non ? Car là, tel quel, ça fait davantage penser à de la publicité.1 point

-

@mandaurelien j'ai des pièces en TPU depuis 2 ans dehors et je suis en altitude avec des écarts de températures important et bien à mon grand étonnement toujours souple et fonctionnel donc je pense que pour 6 mois tes pièces devraient tenir1 point

-

Perso uniquement filament-abs.fr. Oui c est un peu plus chère mais la qualité top et un SAV idem. J ai eu un problème sur une bobine, problème réglé en moins de 48h. Il font également une sorte de prime pour avoir les frais de port gratuit + cadeau tous les mois.1 point

.thumb.jpeg.3e1fa1416e9fb29c30ae0a7b98639f19.jpeg)