Classement

Contenu populaire

Contenu avec la plus haute réputation dans 03/08/2017 Dans tous les contenus

-

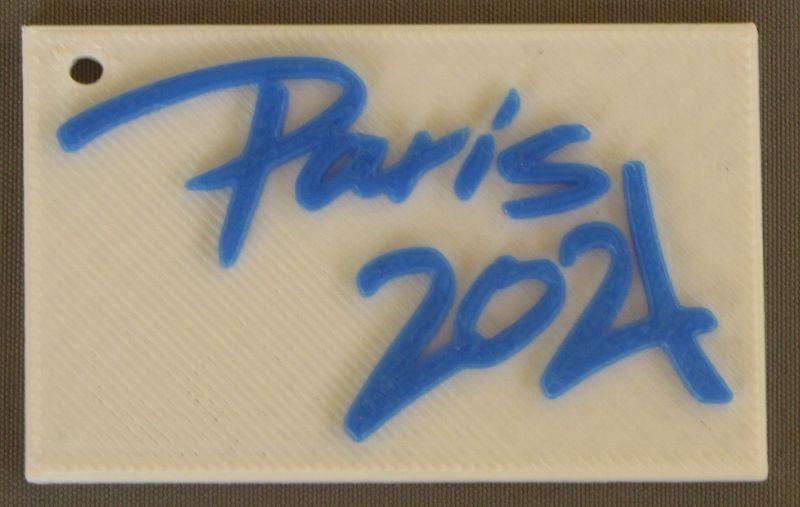

Ce n'est pas l'impression de l'année mais en ces temps de canicule c'est déjà çà !! Une composition personnelle d'actualité. Je ne suis pas parisien, mais je trouve ce logo très beau. Image du logo trouvée sur la toile (format JPG) puis transformation en SVG puis en STL dans Tinkercad. J'ai fait un porte clef avec des proportions harmonieuses en suivant le nombre d'or. Paramètres de l'impression : Filaments : Blanc : Polymaker ; filament bleu Grossiste 3D Précision : 0.24 mm Remplissage : 15 % Température buse: 200°C Température plateau : 50°C Vitesse 100% Débit : 100%3 points

-

Voici un petit tuto sur certaine commande manuel que l'on peux envoyer à sont imprimante pour modifier / et ou faire des testes. La source de ces informations provienne de chez "Wiki Tobeca" Les liens souligner en bleu, on une redirection direct sur leur Wiki. Je trouvais sa utile de publié sa, comme sa, si ce type de question revienne souvent, suffit de rediriger les personnes ici. Voila, bonne lecture G1 : mouvement manuel Permet de faire un mouvement sur un axe ou plusieurs. G1 X50 permet de faire un mouvement de 50mm selon l'axe X. G1 Z100 permet de faire un mouvement de 100mm selon l'axe Z. G1 X50 Y50 permet de faire un mouvement de 50mm selon les axes X et Y. Cela se traduira par un mouvement en diagonale. Il est possible d'ajouter aussi une notion de vitesse avec le paramètre Fxxx, xxx étant la valeur en mm/minutes de la vitesse : G1 X50 F100 permet de faire un mouvement de 50mm selon l'axe X lent (100mm/min soit 1.66mm/s). G1 X50 F12000 permet de faire un mouvement de 50mm selon l'axe X rapide (12000mm/min soit 200mm/s). G92 : Initialiser un axe Cette commande permet de forcer un axe à la position voulue. G92 Z0 permet par exemple de forcer la position de l'axe Z à 0. G28 : initialisation des axes Cette commande permet d'initialiser en position 0 les axes X, Y et Z de l'imprimante. G28 : fait une initialisation à 0 des 3 axes X, Y et Z. G28 X0 Y0 : ne fait une initialisation à 0 que des axes X et Y. G28 Z0 : ne fait une initialisation à 0 que de l'axe Z. G29 : autocalibration du plateau Lance une autocalibration du plateau d'impression dans le cas où l'imprimante dispose d'un capteur de calibration automatique (cas des imprimantes professionnelles notamment). Il faut nécessairement que au moins les axes X et Y aient été initialisés à 0 avant de lancer cette commande (G28 X0 Y0 ou alors G28). G29 : lance la calibration automatique du plateau (généralement en 9 points, dépendant de la configuration de l'imprimante). Une fois fait, un plan moyen du plateau est définit et tout mouvement en X et/ou Y verra sa compensation en Z se réaliser (le plateau d'impression montera ou descendra un peu en fonction du mouvement). G29 V4 T : permet de faire une calibration automatique du plateau avec toutes les informations de mesures affichées dans les logs (points mesurés, moyennage du plan, etc). Il est aussi possible d'avoir des options détaillées sur le G29, pour par exemple faire des mesures avec moins de points que ce qui est définit dans le firmware, ou alors restreindre les mesures dans une certaine zone : G29 F35 L130 R230 B100 P2 les marqueurs F, L, E et B permettent de restreindre la zone avec respectivement F pour l'avant (Front), L pour la gauche (Left), R pour la droite (Right) et B pour l'arrière (Back). De plus, le P2 permet de faire une grille de mesure à 2×2 soit 4 points de mesures dans les coins, là où un P3 fera une grille de 3×3 soit 9 points dans la zone délimitée. M303 : autocalibration PID Permet de faire une autocalibration PID d'une tête d'impression (voir Améliorer la précision de la température d'impression avec le réglage PID pour la procédure détaillée). M303 E0 S210 C8 permet de faire une autocalibration d'un extrudeur avec les paramètres suivants : E0 : calibration réalisée sur l'extrudeur 0, c'est à dire la tête n°1 de l'imprimante S210 : la température cible de la calibration est de 210°C C8 : 8 itérations sont réalisées pour avoir un échantillonnage de mesure plus grand Pour la calibration PID de votre plateau d'impression (si le firmware le prend en charge, il faut utiliser E-1 pour le sélectionner : Exemple : M303 E-1 S100 C8 pour une consigne de plateau à 100°C M301 : définir les paramètres PID Cette commande permet de définir manuellement les paramètres de PID après un M303. M301 H1 P31.58 I1.17 D67.98 définit sur l'extrudeur 0 (H1) les paramètres P de 31.58, I de 1.17 et D de 67.98. H0 est pour le plateau. Cette commande est utile si on a pas accès aux réglages EEPROM de l'imprimante (sous Simplify3D par exemple). Il est important de sauvegarder ensuite ces réglages avec un M500. M304 : définir les paramètres PID pour le plateau Il est possible de configurer les paramètres du PID plateau avec un M301 (voir ci dessus). Mais une commande dédiée existe uniquement pour le réglage du plateau. M304 P31.58 I1.17 D67.98 Il est important de sauvegarder ensuite ces réglages avec un M500. M500 : sauvegarder EEPROM Cette commande permet d'enregistrer dans l'EEPROM de la carte électronique les paramètres rentrés (par exemple après un réglage PID M301). M501 : Lire EEPROM Cette commande permet de lire et d'afficher dans le terminal tous les paramètres EEPROM de l'imprimante. Pratique pour voir si une modification a bien été prise en compte par exemple. M92 : définir les pas/mm des axes Cette commande permet de définir manuellement les pas par mm des axes de l'imprimante. Pratique pour faire un reréglage rapide lors de tests. M92 X67.5 Y67.5 Z4000 E139.75 définit respectivement des pas/mm de 67.5 pour X et Y, 4000 pour Z et 139.75 pour l'extrudeur. Il est possible de ne faire le réglage que pour un axe : M92 E139.75 Il est important de sauvegarder ensuite ces réglages avec un M500. M119 : afficher l'état des capteurs de fin de course Cette commande permet de retourner l'état des capteurs de fin de course de l'imprimante. Très utile à la fin d'un montage pour vérifier si les capteurs sont convenablement branchés et sans faux contact. Très utile aussi en diagnostic si un axe ne veut pas s'initialiser en position 0. M119 va par exemple retourner : x_min : TRIGGERED x_max : open y_min : open y_max : open z_min : TRIGGERED z_max : open C'est à dire que le capteur de fin de course X est en contact (position 0 du chariot d'impression), que le capteur de fin de course Y n'est pas en contact (contact ouvert) et que le capteur de fin de course Z est en contact (touche le plateau). Cas d'un faux contact sur un capteur Si un capteur est mal branché, détruit ou a un faux contact, l'état sera TRIGGERED et donc en faisant une initialisation 0 de l'axe en question (G28 X0 s'il s'agit de l'axe X), celui ci fera un petit mouvement (environ 10mm) en positif (donc en s'écartant de son capteur). Un M119 permettra de mettre en avant ce défaut. M851 : Afficher et régler l'offset Z Dans le cas d'une imprimante permettant de faire une calibration automatique, il est possible de régler directement en GCODE la valeur d'offset en Z. M851 Retourne la valeur actuelle de l'offset en Z (par exemple Z : -0.65). M851 Z-0.9 Définit la valeur d'offset Z à -0.9mm et écrase l'ancienne valeur. Il est important de sauvegarder ensuite ces réglages avec un M500. Plus d'information sur le réglage de l'offset Z ici. M42 : activer manuellement une sortie Grâce à la commande M42, il est possible d'activer manuellement une sortie de la carte, assez pratique pour certains tests. M42 S255 P58 active à l'état haut (255) la sortie sur le pin 58. M42 S0 P58 désactive à l'état bas (0) la sortie sur le pin 58. M78 : lire les informations de stats machine Cette commande permet sur les dernières version de Marlin (à partir de mars 2017) de lire les informations machine telles que : Durée du job le plus long Temps total d'impression machine Pratique pour des opérations de maintenance à planifier par exemple. M503 : Affiche les données de l'EEPROM Cette commande donne en retour les données enregistrée dans l'EEPROM de la carte électronique, telles que la calibration des pas par/mm, les vitesses maxi, les offsets......Si l'option d'écriture en EEPROM n'a pas été activée lors de la compilation du firmware, ce sont les valeurs encodées dans les fichiers de compilation qui sont utilisées, à chaque reboot/reset. spécial delta !!! M665 : Ajuster le paramétrage de la mécanique d'une Delta Cette commande permet d'ajuster dans l'EEPROM les informations de longueur des bras, de l'effector.... M666 : Modifier l'offset des axes Fonction très utile sur une delta, mais utilisable sur les autres machines, pour chaque 'axe' (ensemble moteur/endstop), la commande permet de décaler le zéro après avoir fait un 'homing' G28. Attention !! Si vous modifiez la valeur au delà de la position de votre endstop, l'imprimante va essayer d'y aller ! (et éventuellement emplafonner les butées)1 point

-

Version 1.0 de mon Extrudeur fil DIY. Les supports et les pièces mécaniques sont imprimés en ABS ainsi que l'interface de commande. L'entrainement des copeaux est confié a un foret de 12 mm guider dans un tube Acier de 12/14. Le moteur d'entrainement et son réducteur est issu d'une perceuse sans fil du commerce. La fonte du plastique est confié à un fer a soudé de 20W. La gestion de la température et la vitesse du moteur est confié a une carte ARDUINO Micro via une interface bouton et un écran LCD. Deux carte électronique viennent gérer le 220V et le PWM du moteur de l'extrudeur. Une sonde de température placé sur la tête d'extrusion permet d'ajuster la température . L'ensemble fonctionne sous 5VCC (Arduino) et 12 VCC (moteur) via une alimentation PC L'interface permet a l'aide des boutons de consigné la température souhaité. Une foi atteinte elle ci est maintenu automatiquement. La vitesse d'extrusion est aussi ajusté à l'aide des boutons. Le système possède un arrêt d'urgence. Le système présente une deuxième trémie équipé d'un foret court et d'un engrenage assurant le broyage des copeaux. Non présent sur les photos. La vitesse d'extrusion atteinte pour un fil de diamètre 3mm calibrer +-0.1mm est de l'ordre de 10 cm/mn. Cette version permet le recyclage de bouteille de lait et de bouchon PEHD (150 m de PEHD a son actif).1 point

-

J'ai la Kossel Linear Plus, et j'ai pas galeré tant que ça... c'est pas encore 'au p'tits oignons' comme j'aimerais, mais j'ai quand même sortie ça comme première 'vrai pièce' après la calibration au cube XYZ de 20 : Bon, l'Indre, ça me ferait un peu trop de route... Pour faire mes réglages, pour moi le plus simple a été d'utiliser Pronterface. J'ai créé des 'boutons' pour positionner ma buse à l'aplomb de chaque tour à 10mm de haut, puis je suis descendu graduellement en Z jusqu'a avoir le contact sur une feuille. Là, pour chaque tour, ça m'a donné une valeur d'erreur, par exemple -6.3mm Quand j'ai mon erreur pour chaque tour, je peux corriger aux endstops. Les valeurs X/Y pour chaque 'bouton' sont chez moi : (j'ai pris comme référence un cercle de 115mm et joué du sinus/cosinus) G1 X-99.53 Y-57.5 Z10 F20000 ; tour 'X' (a gauche) G1 X99.53 Y-57.5 Z10 F20000 ; Tour 'Y' (a droite) G1 X0 Y115 Z10 F20000 ; tour 'Z' (au fond) Pour les valeurs de géométrie des bras, oui, c'est bien précisé dans la doc fournie sur la mienne, l'ajout des 'douilles en laiton' (bagues anti écrasement de silent bloc de servo) nécessite de modifier les valeurs. En console avec pronterface, tu peux modifier ces valeurs directement pour valider un réglage et voir ce que ça fait avant de reflasher la carte avec l'IDE Arduino J'en ai parlé là :1 point

-

Tu l'as tout entière. Et si tu as besoin on peut même voir cela par skype. Bon pas ce soir car il se fait tard et demain matin boulot Mais si tu as besoin demain après midi pas de soucis.1 point

-

oulaaa t es pas pret d imprimer quoi que ce soit vu comme tu m as l air de bien rien y connaitre...il va falloir lire un peur sur les forums si tu veux garder ta piece d origine tu prend le v5 si tu veux reprendre une tete complete en v6 tu prends le v6 et oui il faut l activer ds le marlin(tu chercheras sur le net) et ça ce branche sur le port z min endstop sur gnd,+5v,signal1 point

-

La course au volume d'impressions , ca m'a toujours fait plus ou moins rire !!! y a environ 1 an et demi , je devais avoir la plus petite printeuse du forum , et je faisais les plus grosses pieces du forum ^^ quand tu as du 20 x 20 , tu veux du 30 x 30 , puis quand tu as du 30 x 30 , il te faut du 50 x 50 ....... plus tu as de volume, plus c'est long , (plus c'est bon ..... ca je sais pas ) , plus y a risque que ca merde , ca oui !!! l'histoire du volume c'est un peu la meme histoire que la double extrusion . du 30 x 30 on va s'en servir 10 fois dans l'année , la double extrusion 4 - 5 fois ...... faut t'il investir pour quelques prints dans l'année ??? Pour du grand volume dans 99% des cas tu peux couper ton stl , le reassembler apres ... un autre petit detail qui a quand même son importance, une printeuse est avant tout une machine outil, la laisser sans surveillance , est un peu risquer (surtout pour des printeuses "cheap" .... alors des prints de 50 - 60 hrs ......1 point

-

1 point

-

Le boulot est bien fait et il permet au plus grand nombre de profiter de ta motivation alors faut pas se priver ^^1 point

-

aucune des deux dont tu viens de citer encore une fois conseillez le matos que vous avez j ai mon amis qui a le flsun et c est pas terrible cables pas a la bonne longueur donc une peine lors du montage des pieces manquantes qualité mediocre bref pour un debutant je conseillerai plus la i3mega d anycubic pour 320e1 point

-

Salut, sujet super intéressant ? les dampers se montent sur les moteurs qui gérent les axes ? Ou seulement sur Z ? Les courroies absorbent-elles pas les vibrations ? Je vais en commander ça coûte pas grand chose. Au niveau de l'auto leveling, combien de millimètres le système est capable de rattraper ? Merci1 point

-

Comme budget 200€ ça me parait correct, histoire de commencer, voir si j'accroche sans me ruiner1 point

-

Alors des roulements tu en as dans les douilles à billes des axes. Il faut dans l'idéal s'assurer qu'un peut de graisse rentre sous la lèvre en caoutchouc de la douille sans abîmer cette dernière ni rayer l'axe, les roulements des poulies des axes X et Y. (coté ou il n'y a pas de moteur) et enfin parfois on peut graisser un coup les vis trapézoïdales si elles grincent. Rien dans la machine.1 point

-

Yéééééé moi aussi je joue!!!? Du bon plastique cadeau sa se tente !!!! Aller tout ces messages et ces membres sa ce fête??? champagne... Rhum coca pour moi!! Kompaï!1 point

-

Allez, en avant ! On à déjà avancé et vu quelques trucs, mais c'est pas évident de travailler à plusieurs dans ce cas. Un partage Github, c'est peut-être un peu lourd pour le moment, une framapad pourrait être pas mal, mais il faut vraiment vraiment vraiment que tout le monde prenne soin de commenter un max ! On peut tenter sur https://semestriel.framapad.org/p/Trigorilla_Board et voir comment ça se passe1 point

-

Aller hop ! Je tente ma chance aussi. Merci aux modo et à la communauté des makers qui partagent leur savoir ! Geoff1 point

-

et puis bon tu touches les moteurs essuie glaces à vraiment pas chère genre 20€, c'est quand même un motoréducteur, et pour le couple fourni en plus le nombre de rpm est adapté à l'extrusion, en fait pour moi c'est plutôt un aspect économique (la matière en granulé est à 1.5€ le kilo), de plus la création de l'extrudeuse, sa découverte, la créer soit même ... bref dans mon taf entre réparer des presses à injecter et créer une extrudeuse y'a un monde suis juste curieux de savoir si je suis capable ... (tout en sachant que des tas de personnes s'y sont essayé et ont mis leurs recherches sur le net, je n'invente rien j'adapte ce que je trouve :p) en fait certain utilisent des filtres au niveau de la buse (vu sur le net pas dans ma boite) comme ils chauffent sur peu de distance ça évite qu'un granulé mal fondu viennent boucher la buse ... vu aussi que certain règlent le débit de matière directement sur la buse à voir ... mais je ne vois pas trop l’intérêt, tu peux jouer sur la vitesse de rotation de la vis, et puis la matière sortante aura toujours tendance à gonfler encore plus si elle est contrainte, sans parler de la matière remontant le pot ... trop de facteurs de réglages tue le réglage A voir un trou de 1.5 mm permettrait une extrusion à 1.75mm ... en théorie, pressé de tout mettre en pratique faudra déjà trouver le bon réglage rpm et température en fonction de la matière je pense commencer sur du pp c'est facile à utiliser la plage en état liquide est grande ...1 point

-

Oui c'est long mais bon pas le choix 200 micron meilleur rapport qualité, rapidité et en plus je réduit la vitesse pour une meilleur précision, et la 17cm de haut ça aide pas ^^1 point

-

welcome , les 3 machines sont assez bien , mais pas le même budget pour un resultat casi équivalent1 point

-

+1, les outils Dexter sont en général très correct pour des produits de marque distributeur, c'est pas du ultra haut de gamme que tu trouveras chez des pro (quoi que pour certains trucs), mais franchement, j'ai rarement été déçu.1 point

-

Merci pour vos encouragements. Voici le broyeur à copeaux. Composé des même pièces que l'extrudeur . Seul la longueur du forêt est différente. Le projet avance la Version 2.0 est en préparation PEHD et ABS. Les premiers mètres linéaire de fil ABS recyclé sont sorti de la machine. Je vous expliquerais plus tard mon mode de recyclage pour d'obtenir des copeaux ABS. Je viens donc d'imprimer 2 pièces d'essai avec ce fil ABS Recyclé . J'ai du apporté des améliorations et simplification sur la machine . Mais le principe reste le même la plupart des pièces sont issu de mon imprimante PRUSA. La mécanique reste simple réalisable sans outillage professionnelle.1 point

-

Super travail. Sa donne encore plus envie de se lancer. Tu a imprimer avec ce que tu as recyclé ?1 point