DBC3D

Membres-

Compteur de contenus

547 -

Inscrit(e) le

-

Dernière visite

-

Jours remportés

3

Dernière journée remportée par DBC3D le 3 Mars 2023

DBC3D a le contenu le plus aimé!

À propos de DBC3D

- Date de naissance 01/07/1977

Information

-

Genre

Masculin

-

Lieu

Manosque

-

Imprimantes

Sapphire Plus, Zortrax M200, Bambu Lab X1 Carbon

Visiteurs récents du profil

4 186 visualisations du profil

Récompenses de DBC3D

-

-

Bonjour, Sur la vidéo, j'imprime du PETG-CF. Bambu Lab "recommande" la colle pour le PETG en général sur l'Engineering plate, avec ce filament la plupart du temps ça marche mieux sans pour moi. Par contre, comme dit plus haut, il ne faut pas une trace de doigt sur la surface (ce qui n'était pas le cas ).

-

J'ai retrouvé ça (c'est pas vieux ) Je n'ai plus la version longue mais bon, on voit bien le truc ! En passant, j'ai eu avant et après ça plusieurs soucis d'adhésion. La solution, un bon nettoyage au liquide vaisselle. C'est probablement l'imprimante la plus sensible aux différentes marques comme celles de doigts que j'ai utilisée !

-

Bonjour, J'ai déjà eu ça en bien moins grave car stoppé avant que ça le devienne sur la X1 Carbon. Elle ne doit pas considérer ça comme des "spaghetti" et n'arrête pas l'impression malheureusement. Il faut vraiment garder un oeil dessus de temps en temps. Pour info dans mon cas, en regardant la video, c'est simplement la pièce qui s'est décollée du plateau, puis s'est collée sur la buse. Le filament a continué à sortir pour former un blob du même type.

-

Bonjour, Merci beaucoup pour ces informations. Les pièces que je vais remplacer sont justement des paliers et des pignons. Mes palier actuellement en Nylon frottent un peu plus cet hiver que cet été, même après remplacement, mais c'est alors probablement dû à un autre facteur que l'humidité, je vais vérifier ça !

-

Bonjour, Voici une autre application de ce procédé, une poulie GT2 à monter sur Nema 17 La partie dentée est en POM, le reste toujours en PA-CF. Pour ceux qui se demandent pourquoi du POM et pas de PA (qui est quand même bien plus simple à imprimer), pour l'instant c'est un entrainement mais je compte faire des pièces à destination de machines dans mon garage qui est assez humide et le POM absorbe moins l'humidité que le nylon classique. Le PA-CF utilisé est lui aussi (un peu) moins sujet à ça.

-

Bonsoir, Le système de gestion multi matériaux de la Bambu Lab C'est plus soft dans le cadre de la X1

-

Bonjour, Je viens partager une expérience qui pourra peut-être intéresser l'un de vous. Je me suis livré à un petit test avec un filament qui m'a toujours posé d'énormes problèmes, le POM. Je veux utiliser ce filament pour faire entre autres des paliers lisses ainsi que des noix pour des vis trapézoïdales. Bien sûr, le filament n'a pas adhéré au plateau, peu importe que j'ajoute de la cole, de la laque ou tout autre additif (j'ai pas essayé la cyano, j'avoue ) Mais en utilisant l'AMS, j'ai découvert que le POM adhère exceptionnellement bien au PA-CF, qui lui même adhère très bien au plateau. J'ai pu ainsi imprimer un palier (extérieur PA-CF et intérieur POM) à 280°C + plateau à 110°C sans le moindre soucis (et le palier est de loin le meilleur que j'ai imprimé en 3D) Le POM est indélogeable du PACF, l'adhésion est à toute épreuve ! (pour le PACF, j'ai utilisé de Sain Smart ePA-CF 75/25) La photo est pas vraiment top laissant pensé que le POM au milieu n'est pas centré mais ce n'est pas le cas ! (ça serait grave...)

-

Mes premiers pas avec la Comgrow Robo

DBC3D en réponse au topic de DBC3D dans Discussions sur les graveurs laser, les CNC et l'usinage

Bonjour, Je continue mon retour avec cette fois-ci le laser qui équipe (en option pour une quarantaine d'euros) cette machine. C'est un laser 5W, ce qui peut paraitre bien même si bien inférieur à ce qui se fait aujourd'hui. Par contre, c'est un laser 5W monté sur une machine qui se déplace grâce à des tiges trapézoïdales qui font avancer les différents axes de 4mm par tour, ce qui ne peut pas aller bien vite. Résultat de courses, en gravure, je ne dépasse pas les 5% de puissance, sous peine de bruler le bois. Par contre le résultat est, à mon avis, assez propre. Le fait qu'il soit monté sur une CNC, donc avec un vrai axe Z, peut aussi donner lieu à des utilisations potentiellement intéressantes, comme graver des surfaces non planes. -

Merci @Motard Geek, j'y vais de ce pas !

-

Bonjour, Désolé pour la question surement un peu idiote, mais malgré mes recherches, je ne suis pas arrivé à trouver comment "m'ajouter" au groupe Bambu Lab sur la carte des membres (mais je suis bien sur la carte en tant que "membre"). @Motard Geekil y a un truc particulier à faire ou je ne suis simplement pas assez réveillé ?

-

Mes premiers pas avec la Comgrow Robo

DBC3D en réponse au topic de DBC3D dans Discussions sur les graveurs laser, les CNC et l'usinage

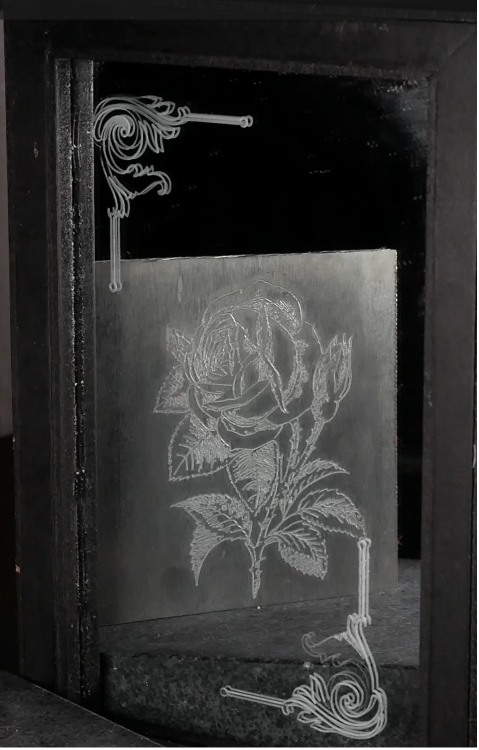

Petits ajouts concernant la gravure du miroir. La surface de travail et l'équerrage global de la machine étant très loin d'être parfaits, j'ai intercalé sous le miroir sur une plaque de Dépron 3mm en espérant qu'elle remplisse un rôle similaire aux ressorts du lit de nos imprimantes. Le miroir est de plus calé par un coin rapidement modélisé et imprimé en 3D (fichiers ici , attention, les profilés utilisés sur ce routeur ne sont pas les mêmes que ceux présents sur les 3018 classiques, l'espacement et la taille des rainures sont différents). L'ensemble est étonnamment stable et ne bouge pas, même en appliquant une bonne pression dessus. En jouant sur le serrage des brides, j'ai fait de mon mieux pour que les 4 coins soient à la même hauteur (vérifié avec la sonde Z). La première passe n'a pratiquement rien fait, la seconde a effectué la gravure (c'est aussi probablement dû à la plaque de Dépron) De plus, j'ai effectué la gravure avec le miroir immergé dans de l'eau, je n'avais pas vraiment envi de respirer de la poudre de verre ! Pour ceux qui sont intéressés, j'ai fait une courte vidéo de l'opération de gravure (désolé, le texte est en anglais, mais il y a peu à lire ) -

Bonjour, Un jour où je n'avais pas le moral, j'ai fait l'acquisition d'une Comgrow Robo, un petit routeur CNC/combo laser à pas cher. Et bien je suis assez surpris par cette machine, elle marche bien mieux que ce que je pensais ! Mes premières réalisations : Gravure sur alu 6061, avec la V bit fournie d'origine (qui n'est pas géniale car TRES courte) Et une petite gravure sur un vieux miroir, avec un outil diamanté trouvé dans le coffret d'un clone de Dremel (pas facile à prendre en photo, désolé) Voilà, c'est tout pout le moment, je testerai le laser sous peu !

-

Bonjour, Pour le process, il me semble qu'il faut faire "Imprimer" depuis CorelDraw, choisir comme imprimante la Trotec (RayJet Manager), puis quand on valide l'impression depuis CorelDraw, le soft se lance automatiquement. Bien sûr, encore faut-il retrouver le "bon" portable avec tout ce qu'il faut installé ! Courage !

.thumb.jpg.8e4f3c7962529d5b54999ca8667a07c0.jpg)

.thumb.png.7a5194111c37d1e2d429ce9b098d4c3a.png)