Classement

Contenu populaire

Contenu avec la plus haute réputation dans 18/04/2019 dans Messages

-

Bonjour Ca fait un petit moment que je suis sur un projet de robot open source, avec le maximum de pièces imprimables en 3D. C'est désormais fini, et j'ai fait une petite vidéo de démonstration: Et voici le site: http://nestorpi.talbart.fr/2 points

-

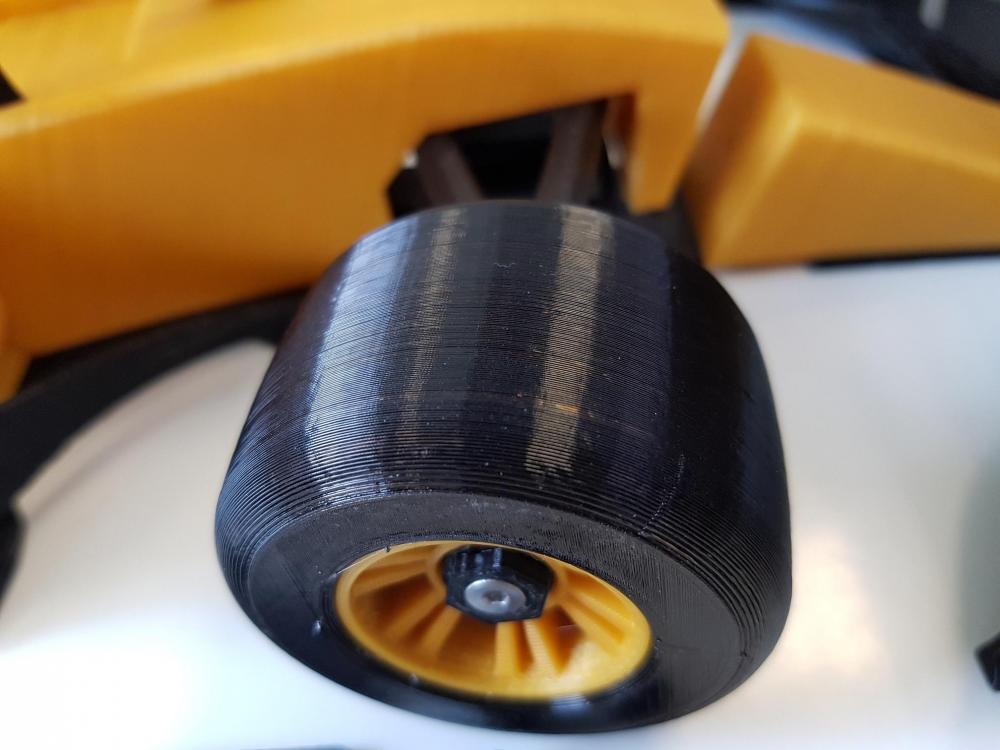

Bon bah le résultat est top ! La dernière roue est en cours d'impression déjà Parcontre, niveau infill, si jamais vous devez imprimer des roues, je vous conseille clairement le type "Gyroid" sous Cura, la sensation est clairement meilleur. Les deux premières roues ont été imprimées en "Tri hexagon" mais la sensation est moins agréable, on sent beaucoup plus l'infill en fait, alors qu'avec l'autre, c'est bien homogène.2 points

-

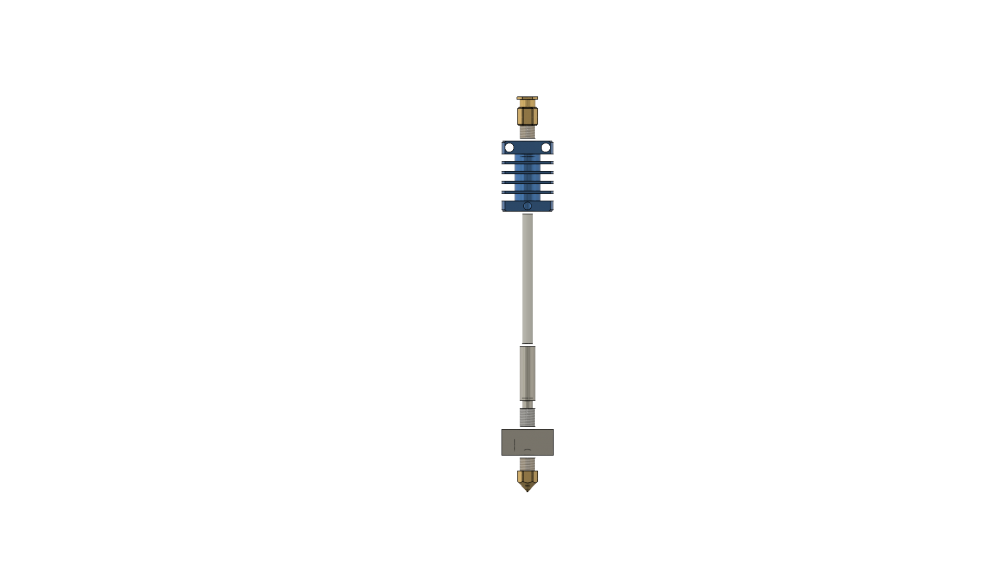

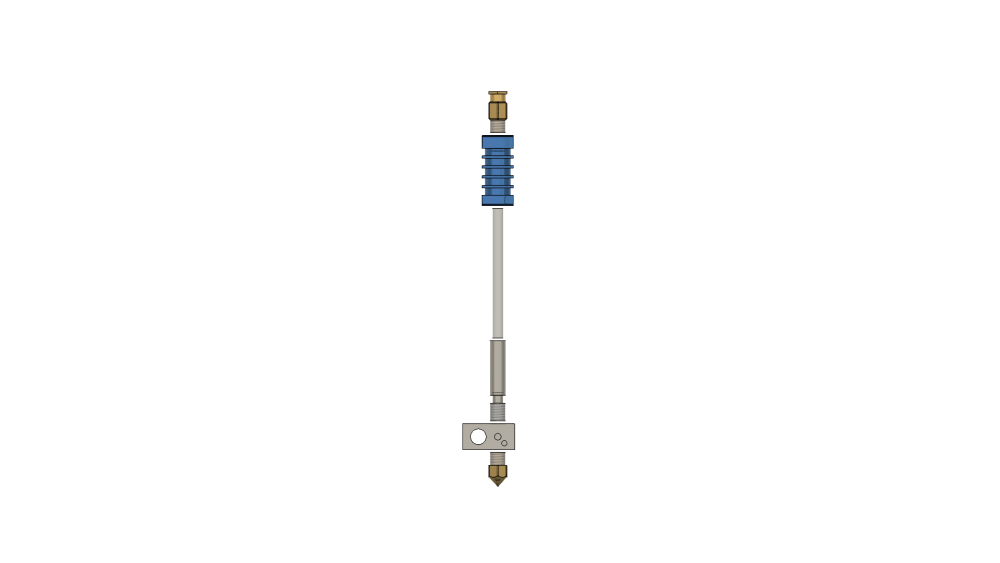

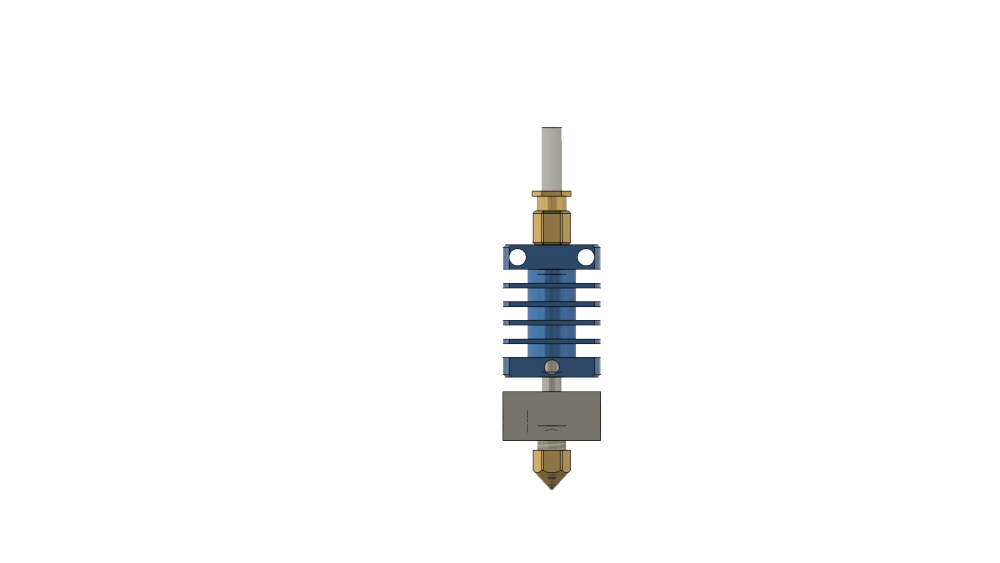

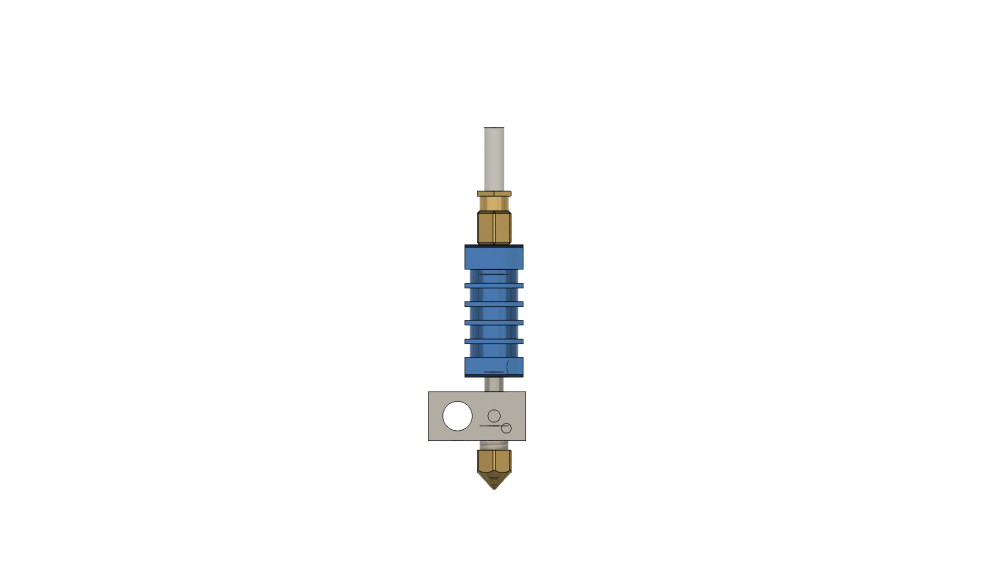

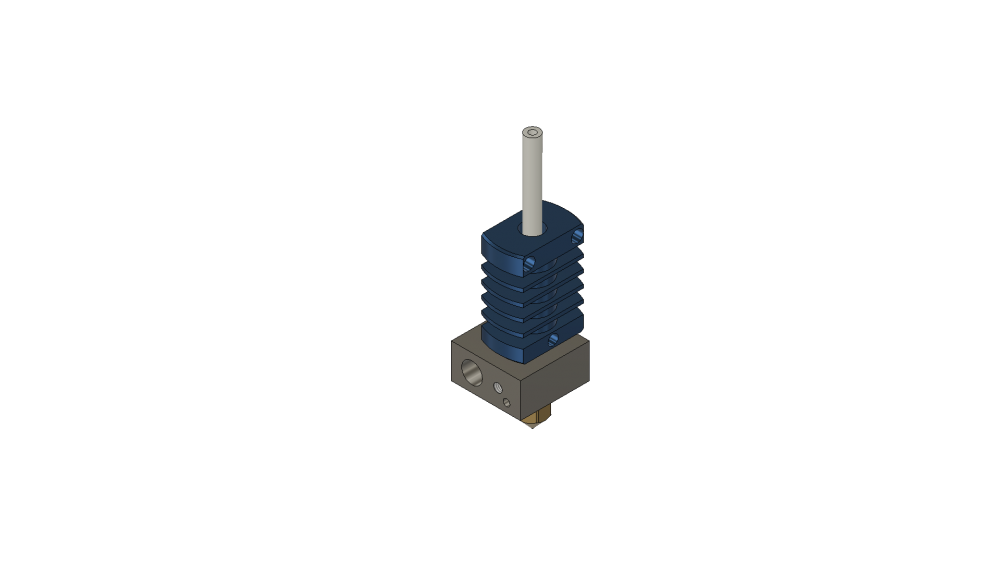

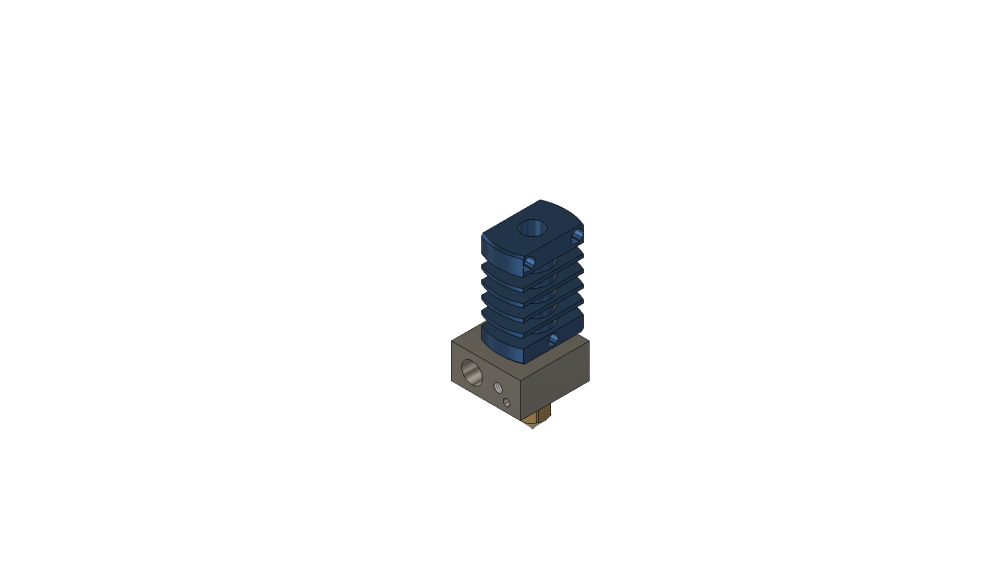

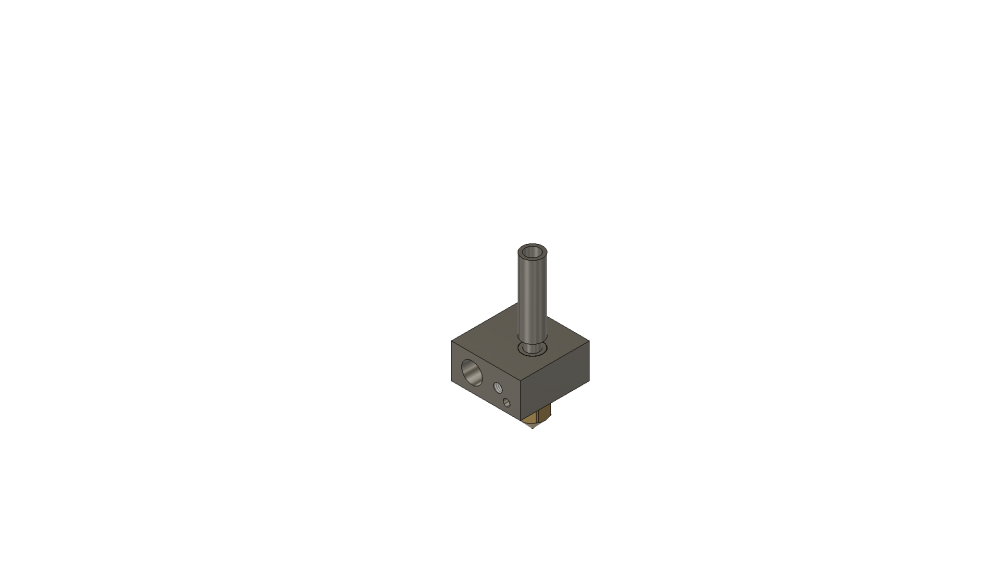

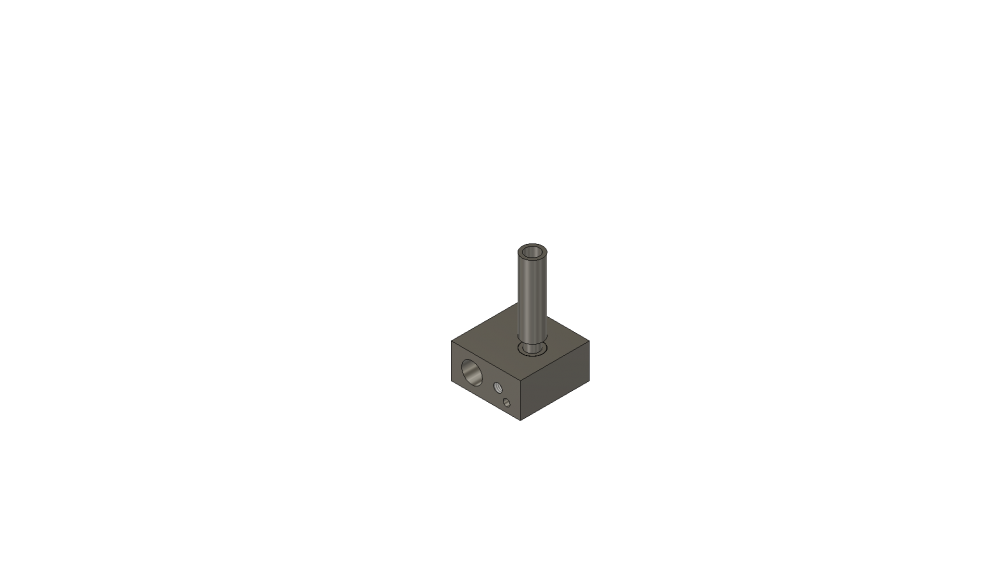

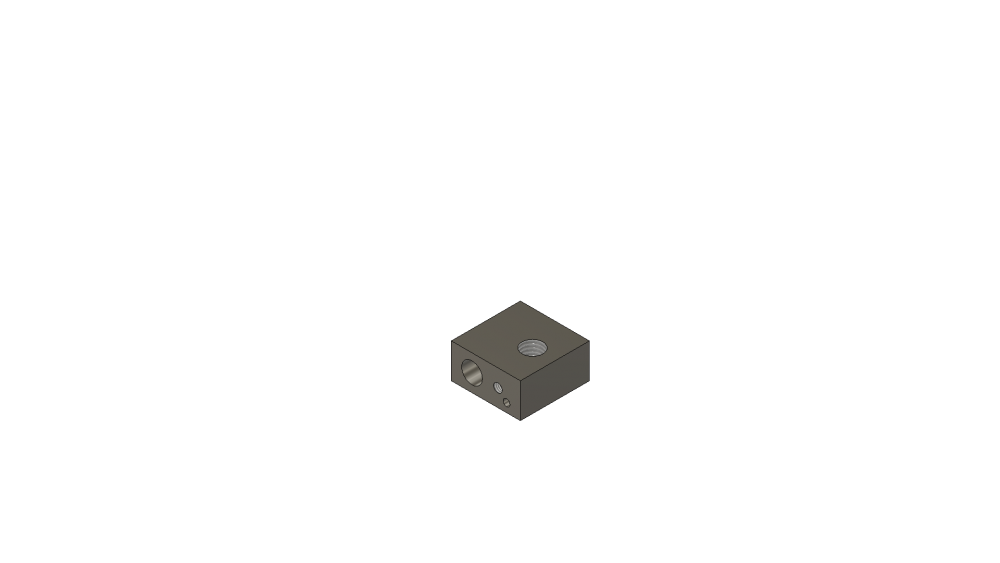

Bonjour à tous ! Comme cela m'a été suggéré, voici un petit tutoriel illustré pour le démontage/nettoyage/remontage des hotends type MK8 de nos Alfawises, soyez indulgents, c'est ma première fois. Tout d'abord, le démontage et remontage du hotend se font toujours à chaud, au démontage ça aide à ramollir les résidus de plastique qui ont pu s'infiltrer dans les filetages et éviter de forcer et au remontage ça permet de bien ajuster les pièces en fonction de leur dilatation thermique. Cela implique donc que la cartouche de chauffe et la thermistance doivent bien rester en leurs lieux et places dans le corps de chauffe tout au long de l'opération, soyez très prudent d'une part pour ne pas vous brûler (utilisation d'outils et de gants indispensable) et d'autre part pour ne pas endommager votre machine. Si la thermistance ou la cartouche de chauffe sort de son logement, la machine recevra une information de température erronée et cherchera à la corriger par une chauffe excessive avec tous les risques et conséquences que cela comporte. Cela étant bien clair, entrons dans le vif du sujet. -1) Retirer le filament : Pour commencer il faut retirer le filament de la tête, pour cela faites chauffer à plus ou moins 200°, une fois cette température atteinte, débrayez le pignon de l'extrudeur et retirez le filament. Le filament retiré, il faut laisser refroidir le hotend avant de passer à l'étape suivante. -2) Retirer le hotend du chariot : Pour cela tout dépend de votre montage (d'origine, modifié avec un fang ou autre), il faut que vous ayez un accès confortable à tous les éléments du hotend. Vous devriez vous retrouver avec quelque chose qui ressemble à ça dans les mains : Notez que je n'ai pas représenté la cartouche de chauffe et la thermistance sur mes dessins et ce dans un souci de clarté visuelle, mais n'oubliez pas le premier paragraphe ! -3) Démonter le pneufit et le PTFE : Retirez le raccord pneumatique et le tube PTFE avant de mettre en chauffe pour éviter que ce dernier ne brûle dans le heatbreak à cause de l'absence de ventilateur de radiateur (je vous conseille de laisser le tube PTFE clipsé dans le pneufit et de juste dévisser celui ci pour tout sortir d'un coup, ça évite d'endommager le tube PTFE) -4) Retirer le radiateur (facultatif) : Pour retirer le radiateur du heatbreak il suffit de dévisser la vis hexagonale placée à la base du radiateur. Cette étape n'est pas obligatoire pour nettoyer le hotend, déjà parce qu'il est rare que des saletés vienne se loger entre le radiateur et le heatbreak et ensuite parce que le radiateur offre une bonne prise (évitant notamment de rayer le heatbreak avec sa pince, ce qui pourrait nuire au bon refroidissement) ainsi qu'un bon repère pour le remontage. -5) Retirer la buse : A partir de là, il faut chauffer le hotend à une température suffisante pour bien ramollir le plastique logé un peu partout. Une fois la température souhaitée atteinte et POUR EVITER TOUT RISQUE DE COURT CIRCUIT, COUPEZ L'ALIMENTATION ELECTRIQUE DE L'IMPRIMANTE, saisissez le bloc de chauffe avec une pince (par les faces avant et arrière pour ne pas abîmer la thermistance et la cartouche de chauffe) et profitez de la chaleur résiduelle pour dévissez la buse, en principe pas besoin de forcer, ça doit venir assez facilement. Une fois la buse retirée, mettez la de coté en prenant soin de la poser sur une surface qui ne craint pas la chaleur... -6) Retirer le heatbreak : Il est conseillé par moi même de nettoyer l’intérieur du heatbreak avant de le démonter pour profiter de la chauffe de la machine. Procédez comme pour la buse en attrapant le heatbreak (ou le radiateur si vous les avez laissé assemblés) délicatement avec une pince ou mieux, à la main avec des gants adaptés. Ici aucune résistance normalement puisque c'est la buse qui fait contre écrou pour le heatbreak. -7) Nettoyage : Félicitation, vous avez démonté votre hotend ! Maintenant il faut nettoyer tout ça. Commencez par le bloc chauffant, pour le filetage je vous conseille l'utilisation d'un écouvillon en laiton de 6mm, c'est top ! Une fois le bloc propre, vous pouvez couper la chauffe de la machine si vous le souhaitez pour pouvoir lâcher le bloc chauffant sans risquer qu'il aille brûler quoi que ce soit... Attaquons nous au filetages de la buse et du heatbreak, pour ce faire personnellement je chauffe avec un briquet en tenant la pièce dans une pince, puis un petit coup de brosse à dent dans les filets et ça roule ! Une fois que tout est propre, on peut passer au remontage. -8) Remontage du hotend : Chauffez votre bloc chauffant si vous l'aviez laissé refroidir à l'étape précédente. Ensuite suivez les instructions précédentes en sens inverse, commencez par remettre le heatbreak et le radiateur dans le bloc chauffant, le heatbreak doit être vissé de façon à ce que que le haut de son filetage soit au raz de la surface supérieure du bloc chauffant. Si vous aviez laissé le radiateur sur le heatbreak en sautant l'étape 4, vous pourrez ajuster le heatbreak exactement comme il était avant en faisant en sorte que les faces avant et arrières du radiateur soient parallèles à celles du bloc chauffant. Ensuite remettez la buse dans son emplacement, laissez lui le temps de chauffer avant de serrer cette dernière contre le heatbreak puis bloquez juste la buse contre le heatbreak sans forcer outre mesure ENCORE UNE FOIS, PENSEZ A COUPER L'ALIMENTATION ELECTRIQUE AVANT D'UTILISER DES OUTILS METALIQUES SUR LA TETE... -9) Remontage du PTFE : Comme au démontage, il est fortement conseillé de remonter le PTFE à froid pour ne pas le cramer, donc laissez bien refroidir le hotend puis procédez à la remise en place du tube et du pneufit, veillez à ce que le tube PTFE soit coupé bien droit au bout et à ce qu'il soit bien enfoncé à fond dans le heatbreak. -10) Remise en place du hotend sur la machine : Comme pour l'étape 2, cela dépend de votre montage, procédez de façon inverse à cette dernière. -11) Réglage et essai : Une fois tout remis en place, la première chose à faire est un leveling du lit pour éviter que la buse ne vienne lui faire un gros bisou au premier home venu. Ensuite remettez du filament dans la machine et lancez un print de test de votre choix, en théorie et si vous avez bien suivi toutes les étapes et conseils, il sera nickel et vous n'aurez aucune fuite de plastique sur le hotend. Voilà, vous avez un hotend comme neuf, enjoy ! Je vous joint une petite vue éclatée du hotend en passant : J'espère que mon tuto est assez clair, si quelque chose ne l'est pas ou si vous avez une meilleure méthode pour une des étapes, n’hésitez pas à le dire et je modifierais (je compte sur un modérateur pour me donner les droits sur ce post) ! Kev.1 point

-

Euuuuuuh.... ça n'est jamais que ce que j'ai longtemps vécu. Et aux tout débuts de la CN, il a fallu débroussailler tout ça, et y'avait pas de tutos. D'ailleurs, y'avait même pas d'Internet.... C'est un tort. (je dirais même "c'est un tort chez vous") Tu ne l'ignores certainement pas, il y a le monde de la "prod" et le monde de la pièce unitaire. Dans le monde de la prod, tu as 100% raison et c'est d'ailleurs pour ça que je m'en suis toujours tenu éloigné, préférant la seconde option, celle où les tours de main, les combines, la démerde et l'âge du capitaine comptent davantage que la productivité pure. Mais bon, moi ce que j'en dis, hein.... dans la mécanique, j'y connais que dalle Et en parlant de machines construites "avec des bouts d'ficelle et des tringles à rideaux" (© JCG).... y'en a vraiment qui doutent de rien.....1 point

-

Hello @Guizboy Je le gère pas. Je laisse la FAO s'en charger. C'est d'ailleurs comme ça que ça se passe maintenant la plupart du temps en CN industrielle, surtout dans la forme 3D où l'opérateur n'a aucun moyen d'agir sur la correction d'outil. On n'est plus au temps où les gars programmaient sur les machines en G41/G42 et usinaient leurs propres programmes. Les machines, faut qu'elles tournent. Si possible en 3x8. Si le gus qui est devant passe du temps à programmer, le taux horaire s'envole et le crédit court imperturbablement. Maintenant les programmes sont faits en BE, les opérateurs ne sont plus "que" des presse-boutons, on les colle au centre d'un îlot de 4 machines et ils courent de l'une à l'autre pour changer les pièces, c'est tout juste si on leur met pas un balai dans l'cul pour nettoyer les copeaux en passant. J''exagère ???? Pas si sûr ! @Andréa tu confirmes ou c'est juste du cynisme ? Pour la longueur d'outil, c'est plus simple, on vient tangenter le dessus du brut, on "dit" qu'on est à zéro, et roule. Si jamais on a besoin d'utiliser plusieurs outils à la suite, on doit ruser un peu : on mesure l'outil sur une cale posée sur la table, et on introduit la distance entre le dessus de la cale et le dessus du brut (qu'on a pris la précaution de noter avec le premier outil, sinon il a disparu) Tout ça c'est du classique CN pur et dur. Très classiquement : la machine aura des end-stops précis. On fait les POM. On vient tangenter la pièce en X Y et Z. On lit les distances par rapport au zéro machine. On les NOTE sur un calepin (faute de pouvoir les introduire dans un registre en dur, comme sur une "vraie" CN (G54, G55 etc) On les note car si on a besoin d'arrêter ou si ça foire, on sait revenir. Si on les note pas, bonne chance ! Oui, pourquoi pas, si on veut faire plusieurs pièces de suite (pour payer les clopes...) Sinon, en usinage en étau, l'isostatisme on s'en fout un peu à vrai dire : on met la pièce dans l'étau sur des cales parallèles, on serre, on tape sur la pièce.... Quand les cales bougent plus, on considère que c'est bon, et on appuie sur le bouton vert. Moi aussi, je suis fan absolu....1 point

-

Hello à tous, bon je vous lis et suis depuis la première page !!! J ai également une U20 avec carte v07 écran 1.2 du coup ça ne vous servira à pas grand chose vu le nombre de testeur sur celle ci. J'ai des connaissances en Electronique de bases mais loin de votre niveau. Par contre je peux vous passer un coup de main pour les FAQ et tuto écrit c'est un peu mon Job de vulgarisé et expliquer les manip complexe. Si ça vous intéresse je commanderai le nécessaire et verrai avec vous ce qu il faut préparer comme doc.1 point

-

Là pour une fois, ils ne sont pas à mettre en cause mais plutôt les anglo-saxons avec leur code ASCII qui ne connait pas les signes diacritiques. Même si nos systèmes d'exploitation les reconnaissent dans un nom de fichier, pour des machines plus basiques, il est bon de s'en tenir aux caractères de l'alphabet et d'une longueur pas trop importante (un peu plus quand même que ce qu'on devait utiliser avec des systèmes sous DOS ou C/PM (8 caractères maximum)).1 point

-

1 point

-

Merci @biostrike, j'avais fait les marquages au feutre, je vais essayer de jouer sur les switch comme tu le préconises Pour le lockbuild, je sais ça aurait été moins chiant je te l'accorde mais j'ai profité d'un bon plan Pro. Dès que le Zipflex est usé par les coups de racloir, promis je repasse au lockbuild1 point

-

hello; les 4 points de palpage sont fixes, changer les paramètres de taille dans le trancheur n'a aucune incidence sur l'imprimante. On peut légèrement les décaler en jouant avec la lame des endstops (décalage du point 0). Mais dans tous les cas l'entraxe entre les deux positions de palpage sera identique. Fait un palgage du plateau alu et fait un point au feutre au niveau du palpage, ensuite prend tes mesures Sinon tu peux aussi acheter un lokbuild+Flex qui fait la même choses que Zipflex1 point

-

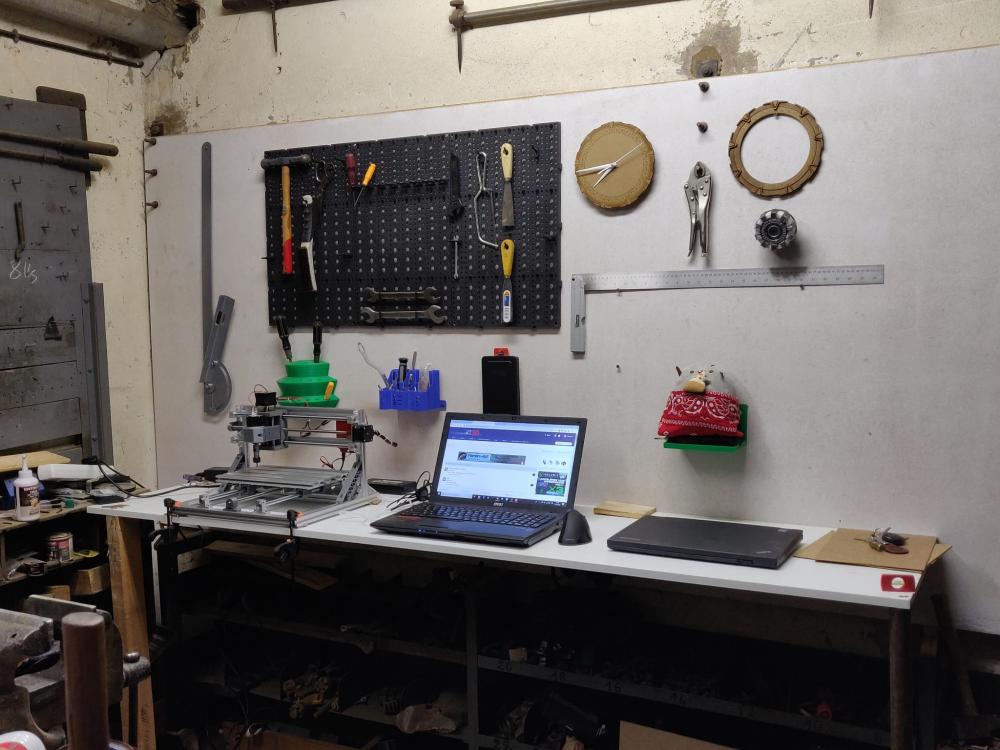

J'ai commandé de nouvelles fraises a usiner pour tester de faire un peu plus que de la simple gravure car les pointe a graver ne sont clairement pas adaptés pour une découpe précise et étant donné que le poste sur la CNC 3018 pro m'a donné deux trois idées d'amélioration pour la structure de la machine il va me falloir de quoi faire de la vrai découpe. Et pour le fun voici le setup de ma CNC. Je manquais de place alors j'ai du faire cet espèce de plan de travail supplémentaire ^^1 point

-

La dernière modif de @Hobi basée sur la logique des MOS a fait des miracles... Puisque tout est OK sur la V0G ! Je test sur "ma" version de V07. EDIT : C'est aussi OK sur ma version de V07 ! Un GRAND MERCI. Avis aux testeurs : Si vous avez des V08, V06 et inférieurs, pouvez vous me MP pour tester la dernière version svp ?1 point

-

Salut à toi ! Passe faire une petite présentation dans la partie dédiée Oui tu peut très bien faire un échange standard et flasher après depuis le dump de @Epsylon3 pour ce qui est du firmware d'origine.1 point

-

@Epsylon3 @CacaoTor @Crzay J'ai change les pins de commande des transistors MOS de push pull, ce q'il ne faut pas, vers open drain, ce qui est ce que nous cherchons pour avoir les grilles de transistors MOS qui montent bien à 5 volts. A priori, avec la config d'origine Marlin, compte tenu des pertes par rapport au rails d'alim à 3.3V du CPU, la gate des transistors MOS doit monter vers à peine 2.8-3v volts, ce qui est peu pour rendre un MOS passant. Et ceci pourrait bien etre la cause de tous nos soucis. Il n'y a rien de prévu dans marlin pour ce genre de sorties open drain. J'ai pousse ca dans le GIT, en esperant ne pas avoir fait de betise. Ca compile, mais je peux pas tester avant demain soir. Si l'un d'entre vous veux bien se dévouer, et etre dvolontaire, à votre bon coeur. Je n'ai rien fait pour le fan, mais il faudrait aussi.1 point

-

1 point

-

Bonjour a tous ! Pour repondre a vos questions : Marlin V 1.1.x , 1.1.x "bugfix" snapshot Patches after 1.1.9 J'utilise les système Win 10 Si vous voulez un descriptif détailler de mon ordinateur dites le moi. @fran6p Je vais tester avec tes drivers. Pour info j'ai utiliser ce Tuto : http://www.cr10.fr/ameliorations/marlin/ Je ne sais pas si il est bien adapter ... @rachid596 Je vais faire attention a qu'il n ai rien de lancer en arrière plan Merci pour vos conseil, j’espère pouvoir me sortir de tout1 point

-

Bonjour, faut pas comparer une machine 3 axes avec une machine multi axes à plusieurs millions de $ , je pense pas qu'il y en ai une en Europe . Mon croquis est pas tres explicite, voici ce que je voulais te dire, la table est fixe c'est sur le même principe que celle que tu indiques en lien. La table sera parfaitement dégagée et les masses embarquées moindres ,mais ce n'est qu'un avis. Bonne journée. Cdlt1 point

-

Salut, Et pourquoi pas carrément acheter une imprimante...1 point

-

Hello hello Je n'ai pas de CNC (enfin pour l'instant) mais une chose me paraît claire si on veut faire du bon boulot, c'est de commencer par installer des end-stops. C'est le seul moyen de retomber sur ses pattes si ça s'arrête en cours de route ou si on doit interrompre l'opération pour une raison X ou Y. Ou même Z Je ne crois pas (mais j'ai ptête mal vu ?) qu'ily en ait sur cette petite brêle. Ce genre là >>>> suffit. C'est ce que je vais mettre sur celle que je suis en train d'étudier >>> L'ami @Locouarn a mis sur sa dropbox des documents qui pourraient fort t'intéresser Sur la logique de câblage Sur la commande de broche1 point

-

1 point

-

Salut, L’intérêt des buses de ces diamètres là, c'est la vitesse et la solidité. Je n'ai testé qu'une buse de 0.6 avec des couches de 0.5 et ça imprime vite. C'est fort agréable. De plus, vu que le diamètre du fil est plus gros la pièce est plus solide car les "soudures" entre couches se font sur une surface plus large.1 point

-

T'as pas pu lire les 43 pages, mais effectivement c'est gagné d'avance, vu qu'on atteint désormais 250000 bauds en USB ! Mais promis je test et fais une photo ^^1 point

-

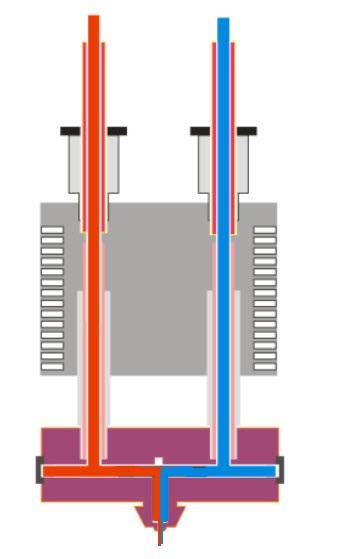

Salut à tous, 2ème partie de mes considérations concernant ma Zonestar Z10M2, mais là, ce n'est plus la conception de la machine qui est en cause, les réflexions qui suivent sont issues de sa mise en œuvre. Mélanger 2 produits visqueux, c'est avant tout un problème de mécanique des fluides ! Les têtes Cyclope joignent (je dis bien joignent et non mélangent) deux liquides dans un flux plutôt laminaire, en clair ça ne se mélange pas vraiment ! les molécules s'écoulent l'une à coté de l'autre sans aller chez la voisine. Par la gauche vous avez un filament disons vert. Par la droite un filament brun et bien ce qui va sortir de la buse, c'est un filament extrudé qui sera vert du coté gauche de la buse et brun de l'autre car il n'y a pas eu suffisamment de turbidité (=obliger les molécules à ne plus aller seules mais à interférer avec les voisines) pour vaincre les deux écoulements laminaires. Pour cela, il faudrait un conduit qui engendre une turbidité, un peu comme ces longues buses de mélange pour les ciments chimiques en cartouches. Si vous imprimez un parallélépipède comme ci-après, le mixing (50/50 constant)a été demandé dans la partie médiane. Sur le devant il y a mixing passable. Sur le coté gauche (coté du filament vert), c'est franchement plus vert que brun. Normal puique l'extérieur du cube est balayé par le coté gauche de la buse ou se trouve le filament vert. Sur le coté droit (coté filament brun), c'est plus brun que vert pour la raison inverse de ci-dessus. coté gauche Coté droit La Zonestar Z10 M2 a plusieurs méthodes de mixage la première méthode via le menu LCD 3 possibilités de mixage via le sous menu "auto mix mode" - la première en auto mix mode = 0 permet de fixer un taux de mixage constant E1 x% E2 z% tout en ayant la possibilité de modifier les pourcentages en cours d'impression - la seconde auto mix mode = 1 va donner un mixage algorithmique linéaire : on part de E1 100% et progressivement va mélanger pour arriver à la fin de l'impression à E2 100% - la troisième auto mix mode = 2 va donner un mixage randomisé variant entre 5% et 95% La deuxième méthode se fait en modifiant le gcode via la commande M163. Dans S3D, il faut découper sa pièce en hauteur et à chaque changement de hauteur (processus) il faut indiquer les proportions voulues dans le script de changement de couche; exemple : M163 S0 P30 M163 S1 P70 c'est long et fastidieux A noter que Geeetech a mis en ligne un programme de mixage (que je n'ai pas encore testé) pour automatiser le processus https://www.geeetech.com/forum/viewtopic.php?t=61760 Conclusion : Ne faites pas de mixing avec des couleurs trop tranchées. Utiliser des filaments plutôt dans les tons pastels et proche l'un de l'autre dans l'echelle Pantone (https://www.pantone-colours.com/), les différentes couches et mélages jureront moins. Cordialement1 point

-

Michel, je t'invite à partager ce sujet avec moi et avec ceux qui le sont suivent... Ou à en créer un, toutes les ethnies de makers sont les bienvenues (même les riverains de la Laïta) Beaucoup restent (probablement avec de bonnes raisons) allergiques à Mark Zuckerberg et je serais peiné que @fran6p (entre autres vieux con-plices) soit privé de baver d'envie devant ta bécane......1 point

-

Bon, je l'ai mis en place, ça a l'air de bien souffler, je verrais s'il y a une différence sur plusieurs impressions. Par contre maintenant c'est 0 bruit !! Envoyé de mon ONEPLUS A6013 en utilisant Tapatalk1 point

-

Quand on aime, on ne compte pas . C'est efficace. Pour renforcer la structure de ma CR10, je suis parti sur un système à la Ratrig en commandant les différents profilés et les cornières (2 x 2040 en 570mm (montants verticaux), 2x 2040 en 270mm et un 2020 en 320mm). Elle ne bouge pas d'un poil . Bonne idée. Juste un conseil, pour la carte part sur une 32bits (MKS Sgen, Bigtreetech SKR v1.3, ...) avec des TMC2208 ou le top du top (mais là tu creuses un sérieux trou dans le budget) une Duet (Wifi ou Maestro) avec ses pilotes TMC intégrés. Là, je n'ai pas de réponse car je n'utilise pratiquement que Cura et parfois Ideamaker. Je trouve que le prix de S3D est rédhibitoire par rapports aux autres trancheurs gratuits.1 point

.thumb.jpg.22a9aabe7d9ee6b2b1240d49f20804c7.jpg)