Classement

Contenu populaire

Contenu avec la plus haute réputation dans 11/06/2021 Dans tous les contenus

-

Ce n'est pas moi qui l'explique, mais le président de France Additive dans cet article: https://www.industrie-techno.com/article/le-risque-de-decrochage-de-la-france-sur-les-technologies-d-impression-3d-est-reel-alerte-christophe-eschenbrenner-president-de-france-additive.65519 Il faut qu'on se bouge le fion et rapidement, allez tout le monde à la planche à dessin devant le PC pour pondre de nouveaux trucs géniaux et en avant les Ender et autres merveilles asiatiques en promo pour de folles nuits d'impressions sauvages multicolores.2 points

-

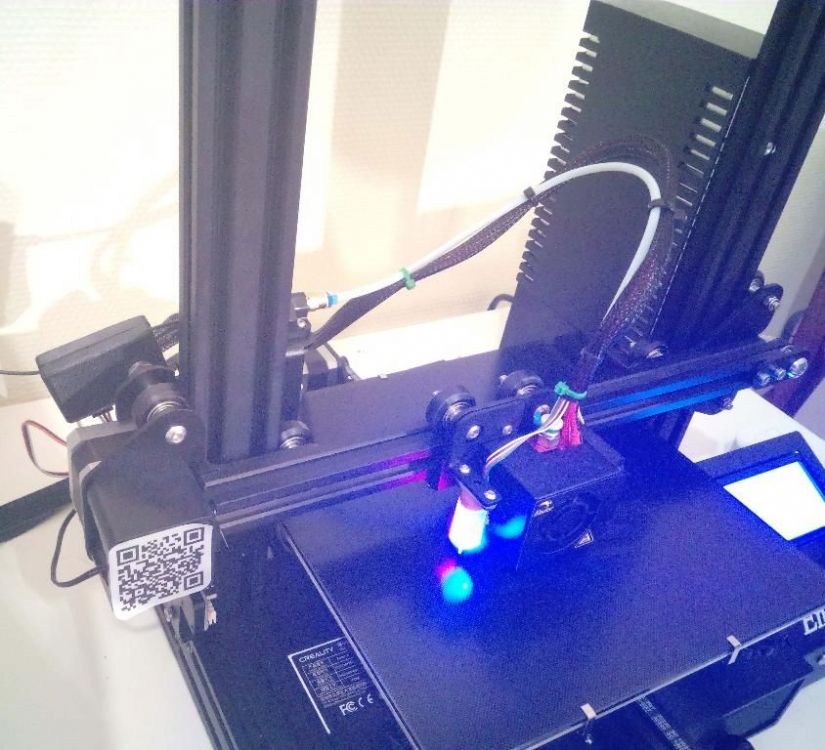

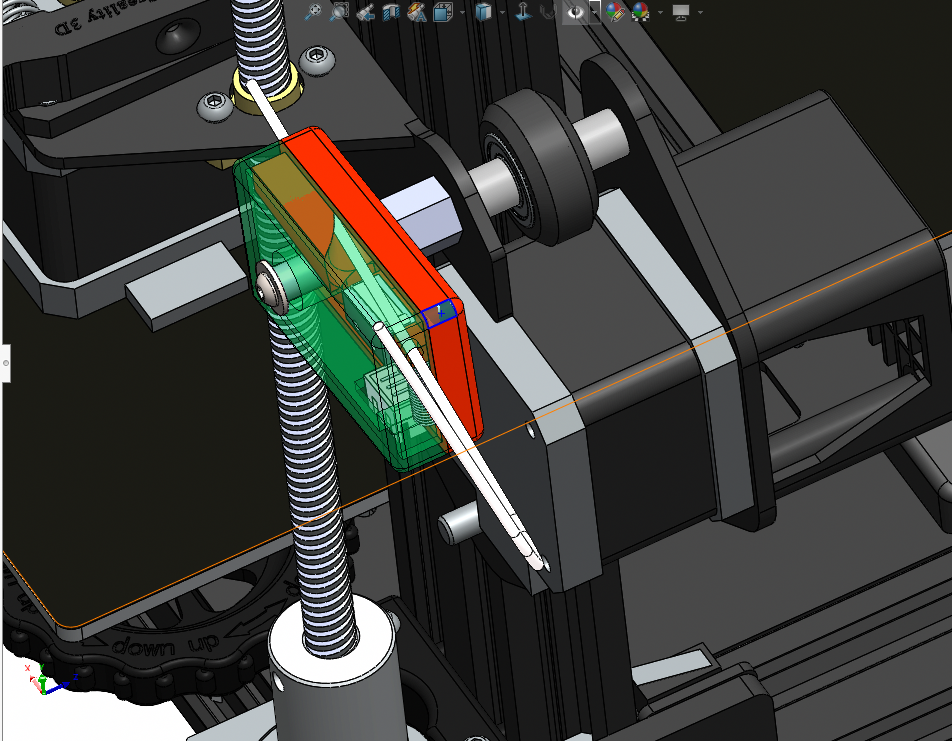

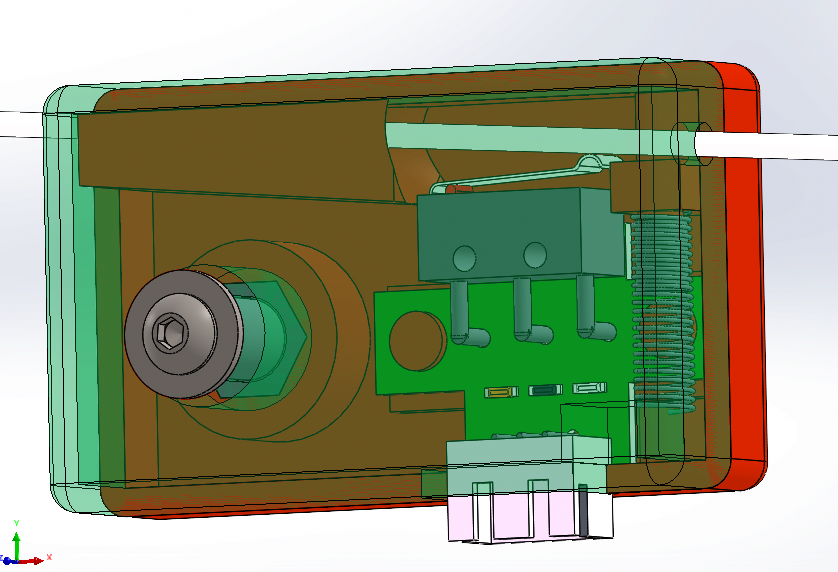

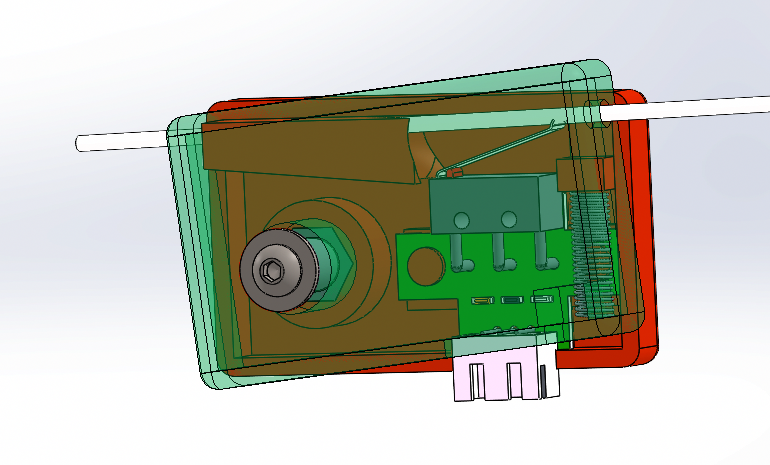

Bonjour, Voilà un détecteur de fin de filament et de coincement en cas de nœuds (ou autres. Je cherchais quelque chose de compact, de discret de facile à installer, d'efficace et surtout pas cher. Je n'ai rien trouvé en cherchant sur l'internet, je suppose que ça doit exister, mais mes recherches ont été vaines (faut dire que je n'y ai pas passé la journée non plus). Comme j'aime bien bricoler, je me suis dit c'est l'occasion de m'y lancer. Après avoir cherché comment procéder, j'ai commencé la modélisation, puis les premières impressions 3D, qui s'avéraient être infructueuses et après quelques heures à peaufiner les détails techniques, j'ai fini par y arriver. Le boitier a été imprimé avec mon Ender 3. Comme j'avais acheté à 1€20 un capteur de filament en Chine, mais il ne me convenait absolument pas, j'ai récupéré l’intérieur et par la suite j'ai orienté ma modélisation avec ce PCB et contacteur. Je voulais avoir la vis-écrou de fixation en métal (je ne pense pas qu'en plastique ça tiendrait longtemps (à tester). bref, j'ai fait ça en acier inox, il vient se visser à la place de l'écrou qui maintient le moteur de l'axe X (voir photo et image). Blocage avec une vis sans tête. J'ai pu faire des tests, ça fonctionne parfaitement, j'ai juste modifié dans le firmware le retrait du filament à 10 cm. - La vis-écrou est bloquée sur la fixation du moteur X (et monte en même temps que l'extrudeuse) et l'autre partie hexagonale de la vis-écrou se loge dans la première partie du boîtier ( voir ci-dessous) ce qui rend cette partie du boitier fixe et solidaire de la fixation moteur. - La partie cylindrique de la vis-écrou, elle se loge dans la 2e partie du boitier ce qui permet la rotation sur quelques degrés pour le déclenchement. Le ressort doit être très souple, il ne sert qu'à donner un léger effort afin que la partie mobile du boitier ne monte pas lors des petits mouvements de retrait du filament lors des impressions 3D. Voilà une fois tout monté. Le connecteur avec les fils bleu, vert et noir c'est juste pour des tests avant montage Voilà le boitier est monté sur la vis de fixation du moteur X à la place de l'écrou d'origine, qui lui, bien entendu, a été ôté. Le filament entre par la 1ere partie du boitier mobile et sort par la 2e partie du boitier fixe En fonctionnement... RAS. Image de synthèse pour voir de l'autre côté (je n'avais pas pris de photo) :) Le fonctionnement est simple, il y a une partie fixe (la rouge sur la modélisation) et une partie mobile (verte translucide) qui, elle, permet, lors du coincement, de se lever et de déclencher le problème à l'imprimante (comme pour la fin de filament). Voilà, je joins les fichiers STL des 2 parties du boitier Le fichier STL de la vis-écrou, mais je ne conseille pas trop de faire ça en PLA. Le lien du détecteur de filament CLIQUER ICI il est à 1€21 chez aliexpress et pour les nouveaux clients à 0.01 euro. Pour le ressort, il faut un ressort souple. A+ coffre fixe.STL écrou2.STL coffre mobile.STL2 points

-

Bonjour, Ton problème est typique d'un mauvais remontage de la buse ou bouchage suite à l'usure (fonte) du bout du tube plastique PTFE. Pour changer la buse, il faut suivre la Titi procédure (j'ai rien inventé mais ça fait du bien de se faire plaisir) En premier avant d'utiliser la Titi procédure, il faut dégager la machine en Z assez haut pour pouvoir passer les outils et bien voir la buse. Sinon c'est galère ! En deuxième avant d'utiliser la Titi procédure, il faut lire la Titi procédure en entier pour être bien sure d'avoir compris la manip ! En troisième avant d'utiliser la Titi procédure, ne pas hésiter à poser des questions avant de tout démonter pour améliorer la Titi procédure Avis important : faire attention aux câbles de la tête Avis important: la Titi procédure n'engage aucunement Titi78 en cas de détériorations de votre matériel. Elle est décrite ici bien gentiment afin de vous dire qu'elle est aussi décrite dans la section tuto que vous n'avez certainement pas regardé avant de demander de l'aide mais comme le Titi est serviable il a écrit cette tartine pour aider l'imprimeur en détresse ! Voici donc la Titi procédure : 1- chauffer à 190-200° pour bien ramollir le filament et en faire sortir un peu par la buse en le poussant ou en utilisant l'extrudeur. Si votre tête est de type «tube PTFE traversant de part en part pour aller jusqu'au contact de la buse», passer directement au point 4 Si votre tête est de type «full metal», utiliser la méthode «cold pull» des points 2 et 3 2- chauffer à 100° pour avoir un plastique vitreux mais pas liquide et couper bien au ras de la buse le filament qui dépasse 3- enlever le filament en tirant dessus à la main un coup sec pour aspirer le plastoc mou et en sortir les résidus brulés 4- dévisser la buse (attention Sacha c'est chaud (et pas facile à dire vite) 5- enlever le tube plastique PTFE en libérant le pneufit (bague dessus à appuyer tout en tirant le tube) <EDIT / COMPLÉMENT> il arrive que le tube est tellement déformé qu'il ne peut pas sortir en tirant dessus. Dans ce cas il y a 2 possibilités : 5a- Enlever le tube ptfe du pneufit COTE EXTRUDEUR, libérer le pneufit du radiateur coté tète (bague dessus à appuyer pour déverrouiller) et Pousser le tube ptfe pour le faire sortir coté buse (enlevée à l’étape 4) . 5b - Enlever le tube ptfe du pneufit COTE EXTRUDEUR, Dévisser le pneufit du radiateur pour sortir le tube . 6- couper la chauffe, débrancher l'imprimante et laisser refroidir mais on ne démonte pas le heatbreak ni le bloc de chauffe du radiateur. 7- bien enlever toute trace de plastique fondu/carbonisé dans le bloc de chauffe ET à l'intérieur du tube de hotend ET sur la buse en extérieur car normalement le trou devrait être propre suite à l'étape 2 et 3. Faire attention à ne pas abimer les câbles de la cartouche de chauffe et de la thermistance qui sont dans le bloc de chauffe. pour enlever les traces de plastoc je fais passer le tube ptfe à travers le radiateur et si besoin comme tout est encore monté je remet en chauffe pour ramollir et nettoyer à chaud. On peut aussi utiliser la queue d'un foret de Ø 4 (ou 3.8 si on a) pour pousser les résidus coincé à la sortie du heatbreak. Éviter de rayer le heatbreak est préférable cependant comme le filament ne passe pas dans le heatbreak directement mais c'est le tube PTFE qui le traverse et qui guide le filament jusqu’à la buse, cela n'a pas de réelle importance 8- vérifier le bout du tube plastique et le recouper net et perpendiculaire (en cas de défaut cela provoque des fuites qui viennent se carboniser et bouchent la buse ce qui provoque ton problème). Pour cela il y a un outil de coupe sur thingiverse : https://www.thingiverse.com/thing:2436559 9- bien vérifier que tout est propre 10- bien vérifier que tout est propre sinon retour étape 7 11- remontage de l'ensemble en suivant la procédure décrite a partir de l'étape 12 (et pas autrement sinon ça ne marchera pas longtemps) 12- remettre le tube plastique sans verrouiller le pneufit (ne pas remonter la bague) pour qu'il soit a 2 mm de la sortie du bloc de chauffe. le but est de pouvoir revisser à la main la buse et quelle vienne s'appuyer sur le tube et le pousser en serrant. Comme ça le tube est bien en contact avec la buse . 13- visser la buse avec la clé mais pas à fond . if faut qu'il reste 1 mm de réserve de serrage. le but est de visser la buse pour qu'elle pousse le tube PTFE qui n'est pas bloqué 14- relever la bague de verrouillage du pneufit pour bloquer le tube. 15- serrer la buse avec la clé mais pas comme un bourrin pour ne pas casser le filetage dans le bloc de chauffe alu. Comme le tube est coincé cela le plaque contre la buse et permet l'étanchéité tube ptfe/buse. 16- penser à mettre un Merci en utilisant les icones (cœur blanc/bleu pour voir les icones Coupe blanche/violette pour dire Merci) en bas a droite de ce superbe message rédigé avec soin par un canari bénévole (et vole c'est normal pour un canari) Toute ressemblance avec d'autres tutos est normale. J'espère que ce message ne s'autodétruira pas avant plusieurs siècles et qu'il sera ajouté par @fran6p à la liste des tutos jamais lus de ce formidable forum! <Modération> C'est fait </fin> Pour compléter, un schéma indiquant précisément l'endroit (flèche rouge) où un incident se produira si le PTFE n'est pas totalement en contact avec la buse: Et pour que chacun parle le même langage, une représentation des pièces avec leur vocabulaire :1 point

-

C'est une bonne surprise, cela fait plusieurs mois que je reçois du matériel en provenance de Chine ou Taïwan ou Corée qui est protégé par des plaques épaisses en PE Expansé. C'est un produit 100% recyclable et très performant, sans comparaison avec cette saleté de Polystyrène expansé dont on ne sait quoi faire. Ce qui est navrant, c'est que peu de gens savent que ces plaques sont recyclables et qu'il ne faut pas les mettre avec les déchets. J'ai du me fâcher dans une déchetterie pour qu'ils le comprennent et ne les mettent plus en DIB. Comme il y en a de plus en plus, il serait utile que les pouvoir publiques fassent une campagne de pub ou des informations dans les communes et les déchèteries. Merci de prêcher cette bonne parole dans votre entourage ou votre diocèse.1 point

-

Non, pas du tout sauf si tu imprimes systématiquement avec la température la plus basse recommandée par le fabricant. Généralement celui-ci fournit une fourchette, une température basse et une température haute. Par expérience, il vaut mieux s'approcher de la température haute, quelque soit la buse.1 point

-

Je profite de mon retour pour faire une brève description de nos nouveautés: - Du PLA Mat, d'un excellent niveau bien évidemment. En précommande avec une bonne remise jusqu'au 20 juin. - Des résines haut de gamme - Un PLA Virucide (c'est à la mode... ) - Le fameux PETG Nefilatek, un PETG recyclé qui affiche les mêmes performances qu'un PETG pur. Au format recharge MasterSpool (1kg ! ) - Le Centaur PP, un polypropylène haute performance de chez FormFutura. Résiste au micro-onde et au lave vaisselle! - Et si vous voulez découvrir l'ASA, plein de bobines à prix cassé!1 point

-

Pour le flexible, plus il est droit et mieux c'est. Mais c'est un flexible fait pour être tordu quand même (mais il me semble que Dremel préconise quand même de le suspendre et non de l'utiliser posé à côté de soi). Dans l'absolu c'est logique, ça limite les frottements internes. Par contre c'est assez rigide, donc la petite tête de l'imprimante risque de ne pas aimer forcer pour le trainer suivant comment il arrive dessus. Alors que si il pend gentiment au dessus, la tête n'aura pas de soucis pour bouger. Pour la vitesse, cherche des abaques, la vitesse de rotation est fonction du diamètre de l'outil : plus il est petit plus il faut tourner vite (en gros ce qui compte c'est la vitesse des tranchants à l'extrémité du cercle dessiné par l'outils : comme si tu essais de maintenir une vitesse des dents en m/s quelque soit le diamètre). Pour la poussière, si tes plaques de pcb dont petites, fixe un tuyau d'aspirateur à proximité (sans gêner les mouvements de la tête). Côté software ne n'y connais rien pour le moment ... Ma CNC est encore en rodage ... (J'ai ajouté des endstops et je dois justement les déclarer dans le firmware avant de pouvoir l'utiliser).1 point

-

ratrig.com (Portugal) fait du Vslot. Ayant déjà commandé chez Systeal, je ne trouve pas qu'ils soient si cher, eux au moins livrent «rapidement» (une à deux semaines).1 point

-

ESP32 sans aucun regret Le second lien à la fin combine le module barométrique avec le module SD avec en plus possibilité de créer un mini serveur http Profite du soleil, du mini déconfinement et de la vie en général tout en continuant de t'intéresser à la technologie en général (j'ai vu sur un autre sujet que tu envisageais à nouveau une CNC. Je ne serai pas de grands conseils dans ce domaine mais @Jean-Claude Garnier est toujours présent (de temps en temps) au cas où / kazou / occase houx).1 point

-

Bonjour à tous ! J'ai récemment acquis une imprimante 3D à résine (Elegoo pro 2). L'utilisation principale sera la réalisation du décors pour un réseau de trains échelle N sur le thème harry Potter. Voici le réseau; Voici quelques modélisation en cours. Je vais réaliser, entre autres, ceci: (le squelette est fait, je dois m'attaquer aux détails) A bientôt !1 point

-

Salut @Guillaume3D Tu n'es pas dans les révisions du bac français ? C'est en anglais mais ça devrait répondre à ton questionnement : https://randomnerdtutorials.com/esp32-bme280-arduino-ide-pressure-temperature-humidity/ pour le module SD : https://randomnerdtutorials.com/esp32-microsd-card-arduino/ Les autres articles du site «randomnerdtutorials» sont également intéressants.1 point

-

Pour graver du PCB tu n'auras pas d'efforts, donc la structure d'une imprimante 3D devrait l'encaisser sans souci (quitte à rester humble sur les vitesses d'avance). Par contre cherche peut etre si il n'y a pas quelqu'un qui aurait une 3018 et qui aurait changé la broche pour une plus puissante ... Il pourrait peut être te céder celle d'origine à vil prix ... Si tu comptes utiliser le Dremel avec un flexible pour limiter le point sur la tête : ne pas oublier que les flexibles doivent travailler déroulés ! C'est à dire qu'il faut que tu prévois un point d'accroche bien au dessus de la machine pour y installer le Dremel lui même. Effectivement avec la structure de ta P3STEEL et ses rails juste sous le bord du plateau, c'est parfait pour récupérer au maximum les saletés ! Mais avec du PCB tu auras plus de la poussière que des copeaux je pense, surtout vu les dimensions des gravures nécessaires et la faible quantité de matière enlevée. Donc tu peux effectivement protéger en ajoutant un petit rebord au plateau, ça ne fera pas mal, mais je doute que cela change la face du monde.1 point

-

Il faut nuancer, si tu cherches bien dans la base de donnée du forum tu verras que beaucoup d'utilisateurs ont eu des problèmes avec les copies de bltouch. Après chacun fait ce qu'il veut bien entendu mais il est difficile de donner le conseil de prendre une copie quand on connait les retours . Enfin il faut comparer ce qui est comparable à 50€ c'est un pack complet (à 8€ qu'as-tu reçu dans le colis ?), tu peux le trouver un peu moins cher si tu n'as besoin que du bltouch . Pour revenir au sujet @bp006, peux tu nous poster une photo de ta feuille magnétique collée sur le bed pour voir l'état ?1 point

-

Un plateau PEI ne peut pas bomber le support qui est en acier. As-tu bien collée la partie magnétique sans "bulle" ? Sinon le bltouch officiel antlabs 3.1 fonctionne très bien mais quand on ajoute un capteur cela entraine plusieurs choses. Connaitre la version de sa carte mère car les branchements et la partie logicielle sera différente, injecter un nouveau firmware et il est bien de pouvoir se connecter avec un PC via pronterface par exemple pour effectuer des réglages.1 point

-

Premier constat: Tu as compris qu'il ne faut pas suivre les indications des personnes qui n'ont pas de Prusa, et qui t'explique que tu dois modifier des trucs et des machins dans le Gcode. Pour les petits fils deux secondes à la flamme et ils disparaissent. En réglage, je choisirais : Parois verticales, périmètres: 4 Coques horizontales, couches solides : 8 et 8 Ta pièce sera plus costaud et tu verras moins le défaut que tu montres. Un détail, sur les faces en contact avec le bed, tu ne mets pas de rayons mais des chanfreins à 45°. Le résultat est nettement mieux (dans le cas présent le rayon est très petit donc tu ne verras pas de différence)1 point

-

Oula ... résultat bien étrange ... là je ne comprend pas. tu semble avoir un gros problème d'extrusion en plus d'un problème d'adhérence ... il faut être le plus précis possible, "j'ai tout tester aujourd'hui," peux tout et rien dire a la fois. Quelle matériaux tu imprime ? et quelle sont ses températures d'impression recommandé ? (Si du PLA "standard" il ne faut pas chauffer le plateau a plus de 60°C sinon il reste trop mous.) Quelle méthode et produit utilise tu exactement pour nettoyer ton plateau ? Niveau trancheur tu utilise quoi ? Si Cura partage nous tes paramètres d'impression au format HTML https://www.lesimprimantes3d.fr/forum/topic/41886-exporter-un-profil-ultimaker-cura-au-format-html/ A tu bien la bonne taille de buse de définie sous le trancheur ? ... A tu bien lu les tuto cité plus haut ? Aussi, plutôt utiliser un papier (foncé car là tu imprime en blanc) pour la photo, pour avoir une meilleur prise de vue, cadrage ... et lumière. car là je n'arrive même pas a dire si on a 2 couches ou si on a un volume ... Et de même là la buse semble collé au plateau mais trop flou pour être sur ... il faut pouvoir passer une feuille de papier après un auto home. Et pour avoir une idée d'une couche initial réussie : https://www.lesimprimantes3d.fr/forum/topic/24808-tuto-de-limportance-de-la-première-couche/ Tiens nous au jus et bonne continuation !1 point