Classement

Contenu populaire

Contenu avec la plus haute réputation dans 01/11/2022 dans Messages

-

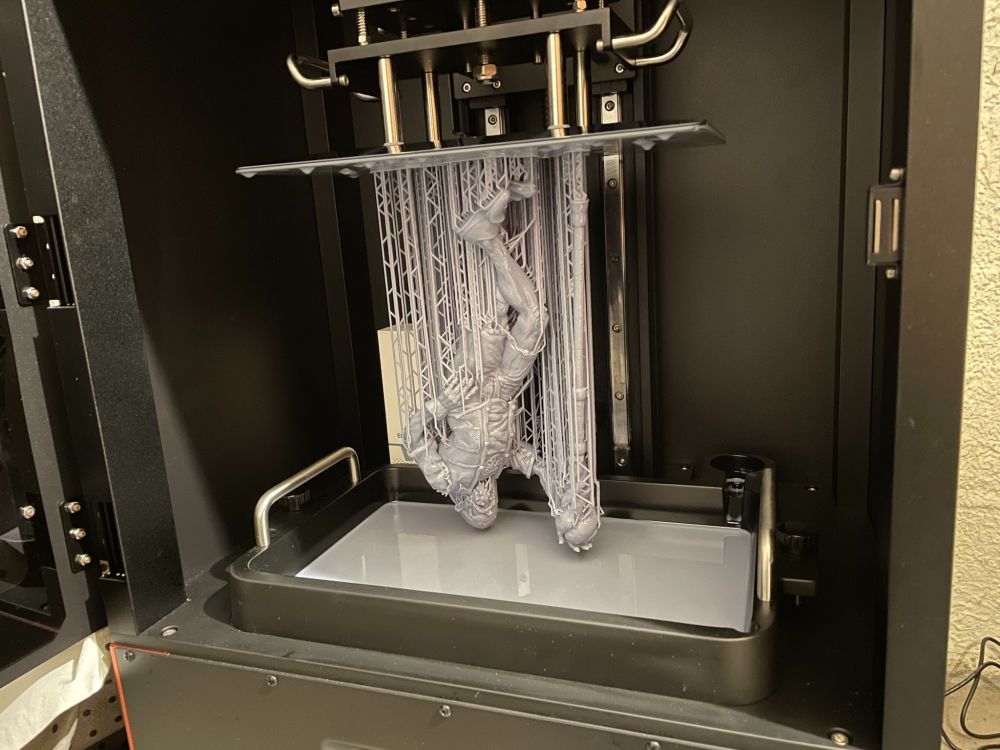

Jeudi dernier, ma télé après 11 ans de service m'a lâchée. Une LG 3D de 2011, logo au démarrage puis écran noir et après ben toujours écran noir. Après quelques recherches sur internet, j'ai vérifier les condensateurs, tout va bien de ce côté là, et puis je suis tombé sur un mec qui a mis sa CM au four pendant 10 minutes à 200 °C. Cela m'a d'ailleurs rappelé un sujet de @Ironblueavec la même problématique qui avait fini avec un cou de décapeur thermique. Je dois dire, que cela a fonctionné nickel (il a quand même fallu enlever le radiateur un peu plus galère mais ça se fait). Sur les conseils de Ironblue, et de ce que j'ai lu à gauche à droite, c'est la chaleur dégagée par la CM pas assez refroidi qui finie par "dessouder " les PIN de la puce. J'avais un Noctua 60x60x25 en 5V qui traînait, j'ai donc fait un petit montage. La télé étant entièrement remontée, je n'avais pas envie de m'amuser à la redémonter pour passer des vis dedans. Un peu de modélisation et de soudure après voilà ce que cela donne. Un peu bruyant au début, mais en fait avec la télé allumé, vous ne l'entendez plus. La pièce est imprimée en PLA 370, les picots de fixation et le cache fil en TPU : Je mets également les fichiers STL au cas où, même si l'entraxe des trous dépendra du maillage des trous qui ne sera pas forcément exploitable sur une autre télé (à vérifier). Cache fil.stl Support ventilateur TV.stl Picot 4.stl3 points

-

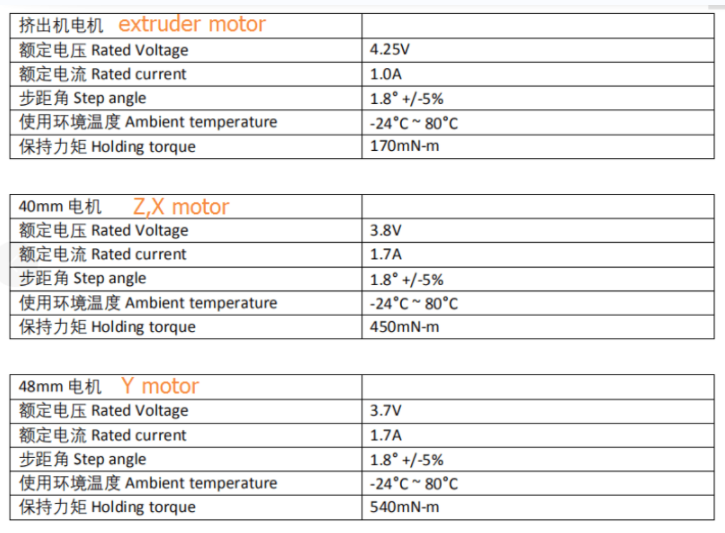

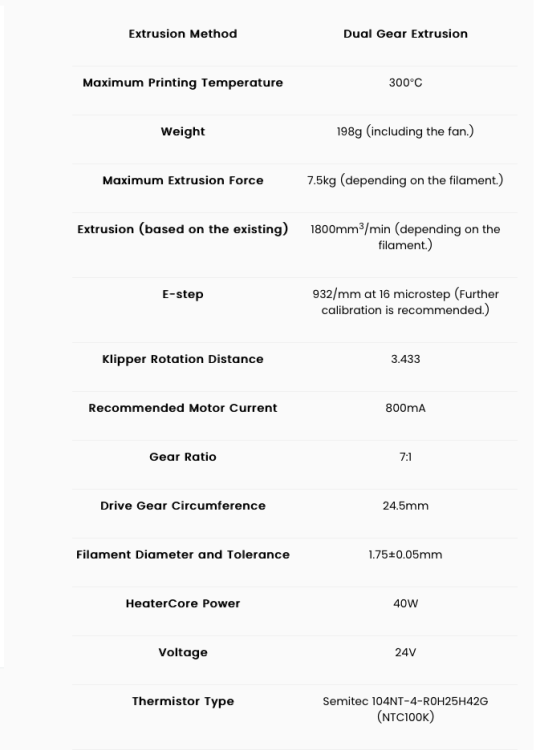

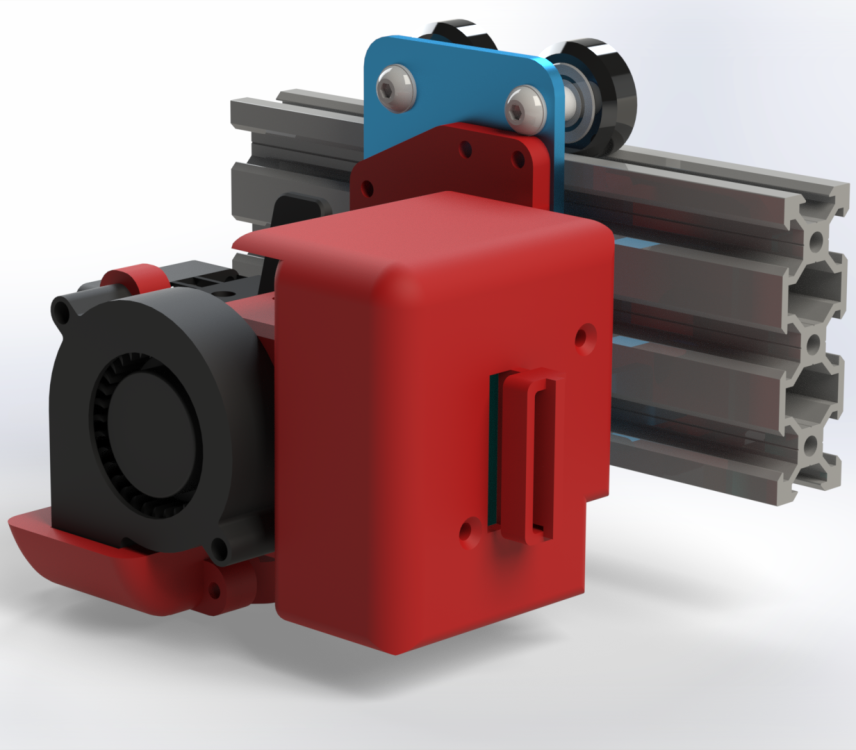

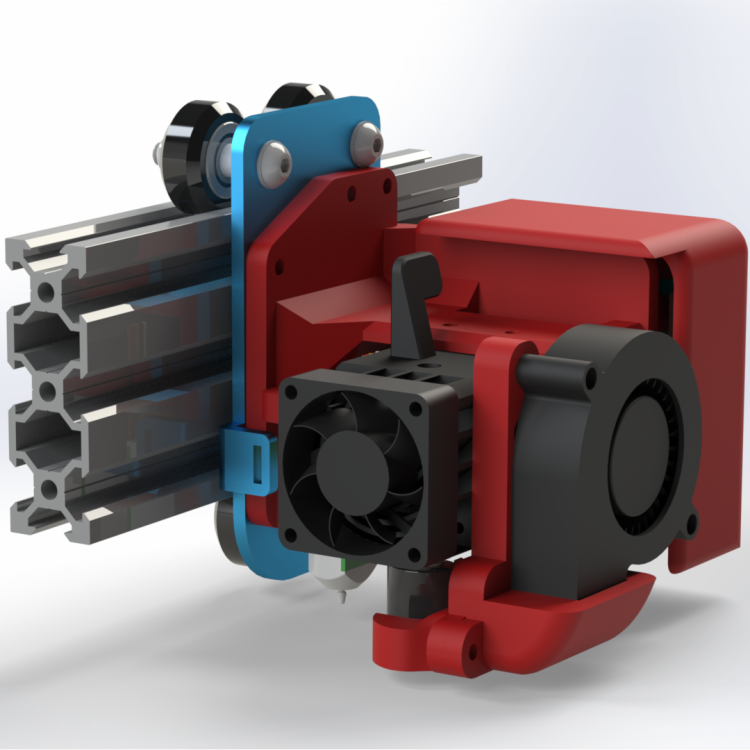

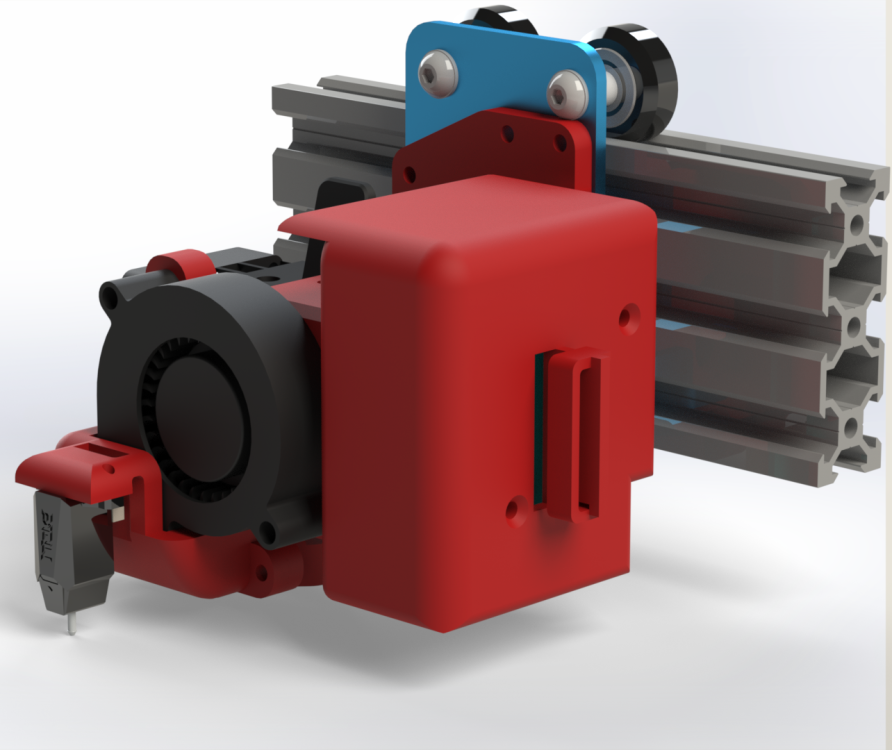

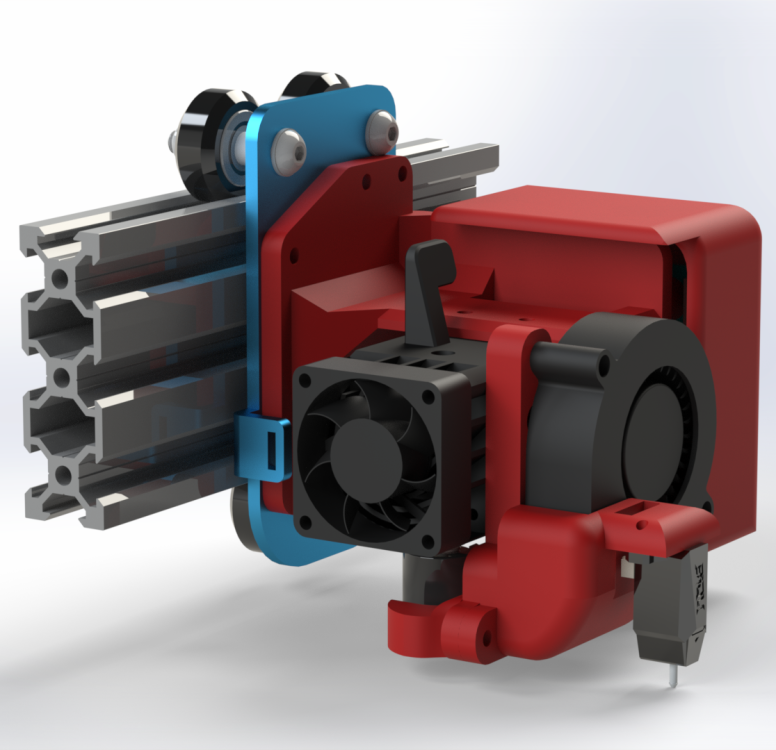

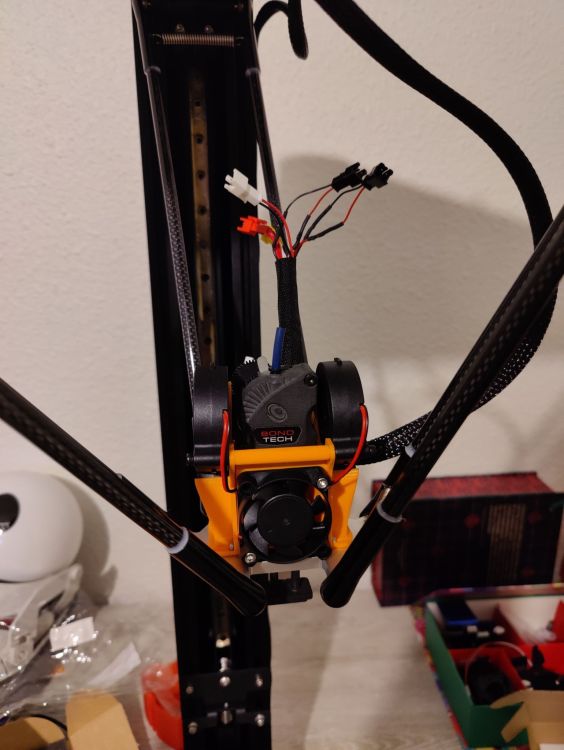

Hello la compagnie. Cela fait un peut de temps que je ne suis pas venu poster, et je reviens avec un projet sur ma X2 (enfin mes X2) Présentation du projet J'ai racheter à une connaissance ça Sidewinder X2 qui a une carte d'écran pas SMT32. J'avais besoin d'une nouvelle imprimante plus fiable. Comme j'ai déjà la Sidewinder X2 Et que je sais ce quelle vaut mécaniquement, je suis parti sur l'idée de changer l'extrudeur et le bl-touch et la mise en place d'un lit aluminium (cela suite au fait que le lit de la deuxième X2 n'est vraiment pas droit et n'est pas chaud omogenement). Ce qui est pour moi important est de fiabiliser l'extrudeur et le BLTouch. C'est deux pièces, sont pour moi qui imprime presque h24, les plus fragile et nécessité beaucoup de changement de pièces. Choix de l'extrudeur Je suis donc partie sur le dernier BIQU H2 V2S REVO Lien sur leurs site : https://biqu.equipment/products/biqu-h2-v2s-revo-extruder?gclid=CjwKCAjwh4ObBhAzEiwAHzZYU2l8fCsIrdHUeRItCRc8wSw31EdGy507srEDGxVdRsUKXzl_ugg9nhoCJMAQAvD_BwE Pourquoi ce choix? Tout simplement car l'extrudeur BIQU H2 V2 est d'un très bonne qualité et avec la mise en place de la buse Revo (officiel de E3D) cela apporte la résolution du problème de bouchage entre le heartbreak et le buse que j'ai régulièrement sur la X2. et plus de PFTE. Ensuite le poids 198g avec le ventilateur du produit étant faible cela a rendu la chose bien plus facile a intégré pour la X2. Le moteur a un force max de 7,5kg et un vitesse d'extrusion max 1800mm3/min, ce qui me permet de garder les vitesses d'impression assez rapide sur ma X2 (j'imprime a plus de 100mm/s). Enfin l'extrudeur monte a 300° ce qui est parfait pour mes usage Réglages a faire dessus. Comme pour la version H2 classique ou la V2, il faut graisser, recaler les moteurs et engrenages ainsi que fournir un petit calage des roulements. En effet par défaut il y a le cliquetis des engrenage pendant la rétractation. après avoir fait cela plus de bruits ce qui est top. Voir c'est tutoriel YouTube sur le sujet (même si c'est pour la version 1 cela est dans le même genre sur le V2) Penser a bien verifier le serrage de la buse après quelque impression des fois elle peut tourné un peu (on s'en rends compte car le Z zero bouge) Choix de du bl-touch J'étais partie sur le TOUCH_MI de chez hotends.fr lien du produit : https://www.hotends.fr/fr/accessoires/64-capteur-auto-leveling-touch-mi.html pour finalement me rabattre sur le BlTouch de AntClab 3.1. Pourquoi ce choix? LE TOUCH_MI est d'une très bonne précision (bien mieux que celui de artillery) et permet de le connecter facilement sur la carte d'artillery. Mais j'ai remarqué quelque petit défaut de répétabilité a certain moment (ce qui est problématique pour le Z zero). (mon projet peux accueillir les deux). Mais du coup j'ai décidé de remplacer par le BLTouch de AntClabs 3.1 pour ca justesse en répétabilité. Ajout d'un lit en aluminium Au départ il n'était pas prévu de changer le lit. Car sur ma première X2 celui-ci était très bien (presque plat). Sur la deuxième que j'ai acheté la c'est pas la même le lit est concave et se déforme différemment quand on chauffe d'un coup sur l'autre. Lien du site : https://www.abs-3d.de/druckbetten/druckbetten-nicht-magnetisch/artillery/625/artillery-sidewinder-x1-aluminium-druckbett Pourquoi ce choix? Au départ je me suis dit je vais racheter un lit complet de chez Artillery et puis en cherchant plus je me suis rendu compte que cela pouvais être la roulette russe (donc avoir le même problème). J'avais déjà entendu parlé des lit en aluminium, et j'ai donc rechercher plus d'information. Hélas dernièrement ce n'est pas simple d'en trouver pour les artillery. Finalement j'ai réussi a trouver mon bonheur en Allemagne(pas encore livré pour le moment) Alors les avantages du lit aluminium seront un planéité parfaite (du fait qu'il est une plaque en fonte d'aluminium finement fraisée, percée, abaissée et ébavurée). Comme l'aluminium n'est pas laminé mais coulé, puis fraisé, celui-ci peut être plat. Ensuite la répartition de la chaleur ce fait mieux de part ces propriétés thermique donc plus homogénéité. La réalisation Bien réglé les steppers La documentation d'artillery (que j'ai demandé leurs moteurs ont ces caractéristiques ) et BiQU Le valeurs a appliqué sont Pour XYZ 1,36 que j'ai réglé à 1,31 Pour E 0,64 que j'ai réglé à 0,6 Voila a quoi ça ressemble pour le moment pour le bl-touch Vous pouvez retrouver le model sur https://www.printables.com/fr/model/307743-sw2-biqu-h2-v2s-revo-carriage-mount-and-fan-duct-5 Pour la MicroProbe de BiQu Vous pouvez retrouver le model avec le microporbe devant sur https://www.printables.com/fr/model/384508-sw2-biqu-h2-v2s-revo-carriage-mount-fan-duct-5015- Vous pouvez retrouver le model avec le microporbe derrière (comme bltouch) sur https://www.printables.com/fr/model/409738-sw2-biqu-h2-v2s-revo-carriage-mount-fan-duct-5015- Le firmware Attention ceci est un ancienne version. Je suis maintenant sur Klipper donc ne pas l'utiliser sans le corriger. (position et pin pour microprobe) Pour le moment le firmware est en cours sur mon git (que ce soit écran ou marlin) Firmware Marlin version 2.0.9.5 TOUCHMI et BLTOUCH disponible ici : https://github.com/P-tite-tete/Marlin-sw2-BIQU-H2-V2S/releases Firmware TFT version 1.27.x patch 9.2 TOUCHMI et BLTOUCH: https://github.com/P-tite-tete/BIGTREETECH-TouchScreenFirmware/releases2 points

-

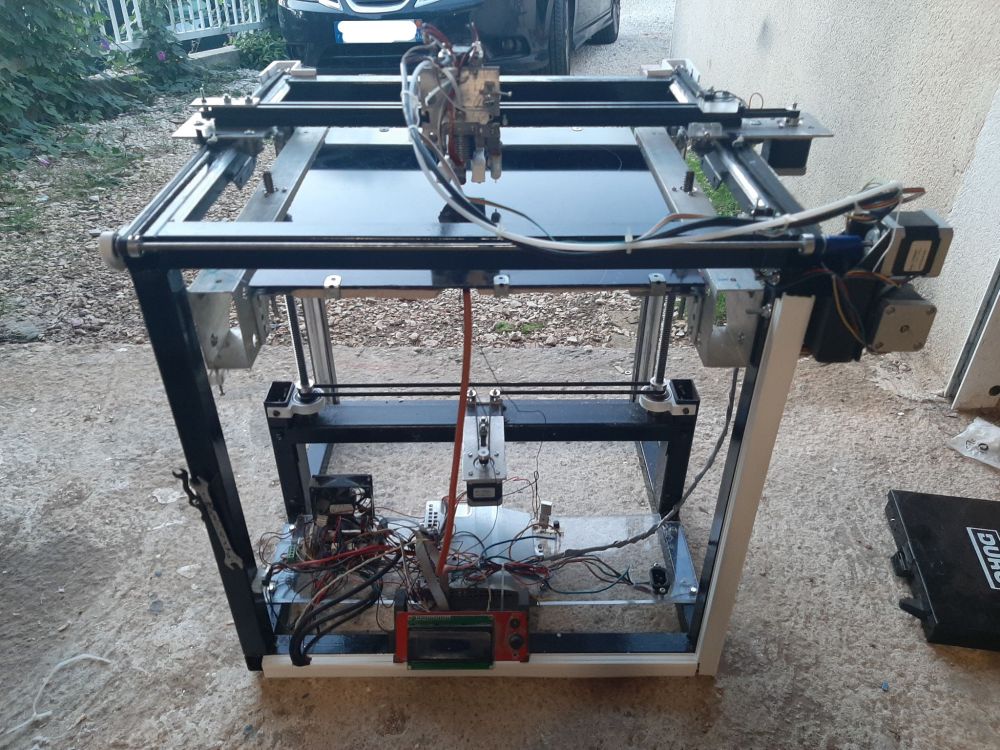

Une petite photo de la machine quasi terminée, il me reste de du cosmétique pour la carte et les câbles et trouver un truc pour tenir en l'air ceux qui vont à la tête. J'ai trouvé une plaque à induction donc mon BED et maintenant à la bonne taille, par contre j'espérais que la chaleur aurait une meilleure diffusion mais malheureusement non, mon pad chauffant étant circulaire la chaleur reste sur le cercle donc les angles sont froids.... Mon BL touch semble enfin fonctionner et l'écriture est elle aussi enfin dans le bon sens, pour ce faire j'ai dû inverser la fin de course X en MAX au lieu de MIN, sans ça rien à faire.... Pour halloween elle a tombé ses 2 kg de filament qui en plus de faire plaisir à Mme m'a permis de vérifier quelques points, dans l'ensemble je suis plutôt satisfait du résultat, en effet pouvoir faire tourner une machine sans être en permanence derrière est un vrai bonheur. La taille définitive, 345 x 345 x 252 en hauteur, j'ai gardé un peu de marge sur les bords et j'ai fixé le plateau différemment donc j'ai un peu plus de hauteur.2 points

-

Les compaq (ordinateurs portables) avaient le même problème avec leur chip graphique. Un (gros) coup de pistolet à air chaud marchait plutôt bien (et évitait le démontage pour le passage au four). Mais comme le problème finissait par revenir au bout du deuxième ou troisième 'chauffage' il partait à la benne. Bien vu le ventilateur pour réduire la chauffe. Et de toutes façons il n'y a rien à voir à la télé2 points

-

Salut Mr Magounet merci à toi d’avoir prit le temp de m’avoir répondu j’ai regardé du coup et comparer je suis partie sur une sovol sv01 j’en suis très content pour 239€ je trouve quel et fiable et niveau impression plutôt propre je donne mon avis après plus d’un mois avec elle tourne environ 15 à 20h par jours et sans souci particulier2 points

-

Pour être sur que l'on parle bien de la même chose, quand tu dis C'est l'ensemble moteur-extrudeur, ou uniquement la partie mécanique qui permet de sortir le filament??2 points

-

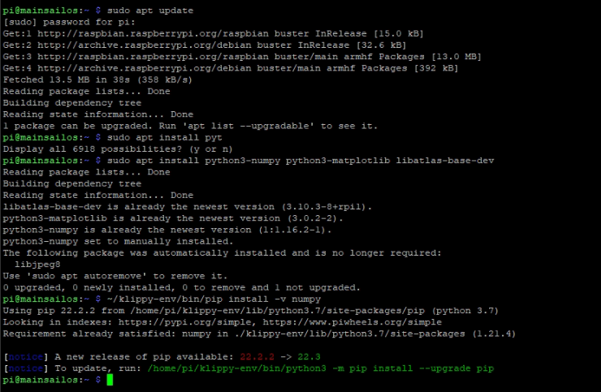

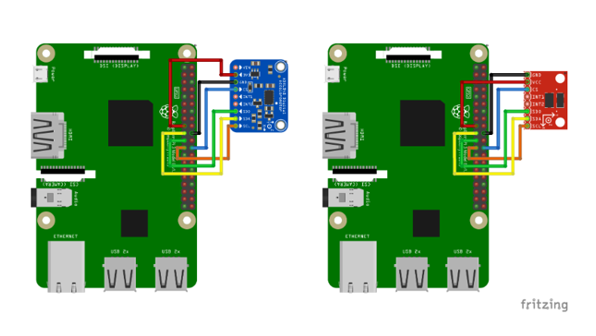

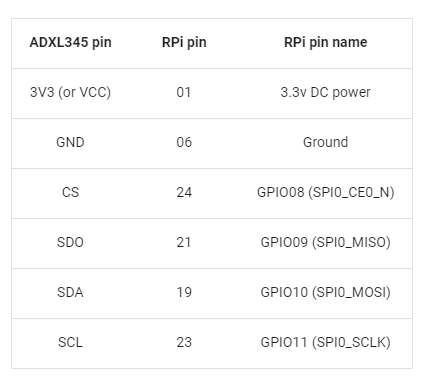

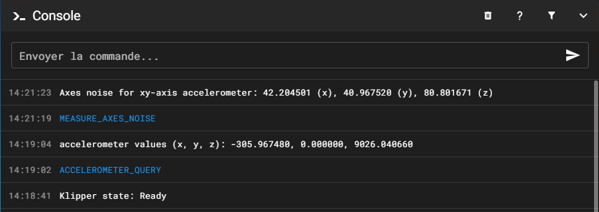

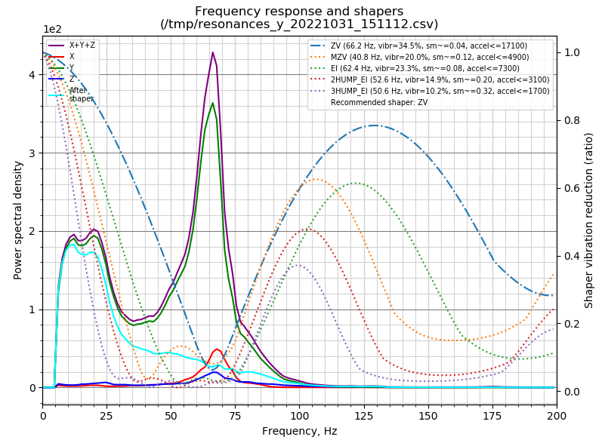

Voici une petite procédure a ajouter a ce que tu as fait @pixeldesbois, j'ai fini la calibration de la résonance via l'ADXL 345. J'espère que ce sera compréhensible et clair pour tous. Procédure simplifié ADXL345 Klipper Choix de l’ADXL345, il y a pas mal de modèles d’AXL345, perso j’ai choisi ce modèle très économique 1.49€ sur aliexpress, mais nécessitera la création d’un câble Dupont sur mesure pour le brancher sur le Pi. Mais il y a une solution qui peut être intéressante c’est ce modèle TriangleLab qui ce connecter en Usb-A/Usb-C avec câble USB de 2m mais a 19€. On a une doc explicative de son installation. Je vous laisse regarder la procédure d'installation de ce modèle fournit par TriangleLab sur leur Drive. Se connecter au RPi via Putty et taper les commandes d’uptade et d’install des dépendances et programme utile (dans mon cas toutes les dépendante et MaJ était ok). - sudo apt update - sudo apt install python3-numpy python3-matplotlib libatlas-base-dev - ~/klippy-env/bin/pip install -v numpy Installer le script rc Si vous souhaitez utiliser l’hôte comme microcontrôleur secondaire, le processus klipper_mcu doit s’exécuter avant le processus klippy. Après avoir installé Klipper, installez le script. Executer: cd ~/klipper/ sudo cp "./scripts/klipper-mcu-start.sh" /etc/init.d/klipper_mcu sudo update-rc.d klipper_mcu defaults Création du code du microcontrôleur Pour compiler le code du micro-contrôleur Klipper, commencez par le configurer pour le « processus Linux » : cd ~/klipper/ make menuconfig Dans le menu, réglez « Architecture du microcontrôleur » sur « Processus Linux », puis enregistrez et quittez. Pour générer et installer le nouveau code du microcontrôleur, exécutez : sudo service klipper stop make flash sudo service klipper start Si klippy.log signale une erreur « Autorisation refusée » lors de la tentative de connexion à, vous devez ajouter votre utilisateur au groupe tty. La commande suivante ajoutera l’utilisateur « pi » au groupe tty :/tmp/klipper_host_mcu sudo usermod -a -G tty pi Activation de SPI Sous Putty taper la commande : sudo raspi-config Puis dans le menu « Option d’interface » activé le SPI et quitter le menu. Cablage ADXL345 : 2 exemple d'ADXL345, perso celui que j'ai c'est celui de droite Configuration printer.cfg Assurez vous d’avoir ou d’ajouter les lignes de gestion de l’ADXL345 dans le fichier printer.cfg sous Klipper. [mcu rpi] serial: /tmp/klipper_host_mcu [adxl345] cs_pin: rpi:None [resonance_tester] accel_chip: adxl345 probe_points: 0, 0, 20 # Valeur pour Delta @MrMagounet Klipper est prêt pour les mesures de résonances Phase de test ADXL345. Pour usage avec un seul accéléromètre (cas de la SR et des Delta) Test de la connexion : ACCELEROMETER_QUERY On doit obtenir une réponse type : Recv: // adxl345 values (x, y, z): 470.719200, 941.438400, 9728.196800 Si l’on obtient une erreur type : Invalid adxl345 id (got xx vs e5)xx Alors cela indique un souci de connexion ADXL345 ou d’accéléromètre défectueux. MEASURE_AXES_NOISE Cette commande permet de mesurer le bruit de l’accéléromètre pour chaque axe. On doit obtenir une valeur mesurée entre 1-100, si l’on obtient 1000 ou plus alors cela indique un souci avec le capteur ADXL345. Mesure de résonance Résonance de l’axe X, Faire un Home (G28) puis taper la commande : TEST_RESONANCES AXIS=X Si cela fonctionne pour l’axe X alors faire la commande pour le Y, taper : TEST_RESONANCES AXIS=Y Cela générera 2 fichiers CSV. (:/tmp/resonances_x_*.csv /tmp/resonances_y_*.csv) Ces fichiers peuvent être traités avec le script autonome sur un Raspberry Pi. Pour ce faire, exécutez les commandes suivantes ~/klipper/scripts/calibrate_shaper.py /tmp/resonances_x_*.csv -o /tmp/shaper_calibrate_x.png ~/klipper/scripts/calibrate_shaper.py /tmp/resonances_y_*.csv -o /tmp/shaper_calibrate_y.png Cela va générer les graphiques avec les fréquences et shaper suggéré pour notre machine. Via WinSCP récupérer sur le Pi les graphiques X et Y les images sont dispo dans le dossier ~/tmp/ Ajouter la Valeur ZV comme paramètre input shaper de l’axe en question, dans le cas d’un Delta on doit avoir le X et le Y le plus proche possible, ici dans mon cas j’ai mis une valeur de 67 (comprise entre le 66.2 de Y et 67.6 de X). Si vous avez ajusté la tension des courroies pour avoir un résultat uniforme en X et Y alors refaire les Delta calibration, Z-offset et Bed Mesh. (Oui si le résultat des 2 Graphes n'est pas proche il est fort probable que les courroies est pas la même tension)2 points

-

2 points

-

2 points

-

Bon allez, tu viens de me remotiver ! Je m'y colle avec un piti forêt et ma délicatesse pas du tout légendaire !1 point

-

Ce n'est peut-être pas très grave si c'est juste l'arête... PS: j'ai édité plusieurs fois mon précédent message pour ajouter une remarque sur le diamètre d'arbre moteur.1 point

-

Il faut donc que tu rentres dans le monde programmation de lesc pour lui indiquer le neutre le mode avant et le mode arrière1 point

-

ba là comment veux-tu que l'on sache??? on ne sait même pas quelle type d'extrudeur tu as1 point

-

J'ai changer le moteur Y sur les deux , et tout marche nickel, (au moins sur une pas encore tester la seconde) Merci de votre aide1 point

-

1 point

-

Si tu utilises cura, il faut activer la tour de purge (ou le bouclier) pour 'nettoyer' la buse.1 point

-

1 point

-

presque . Le M501 est inutile puisqu'il est fait au démarrage de l'imprimante, mais ce n'est pas très gênant . Le M420 S1 va appliquer la matrice correction présente dans la mémoire flash. Par contre la 2nde ligne de purge faite sur la précédente, alors là, c'est un non négatif !!! C'est plutôt ceci qui est généralement utilisé: G1 X0.1 Y20 Z0.3 F5000.0 ; move to start-line position G1 X0.1 Y200.0 Z0.3 F1500.0 E15 ; draw 1st line G1 X0.4 Y200.0 Z0.3 F5000.0 ; move to side a little G1 X0.4 Y20 Z0.3 F1500.0 E30 ; draw 2nd line non, ça revient au même.1 point

-

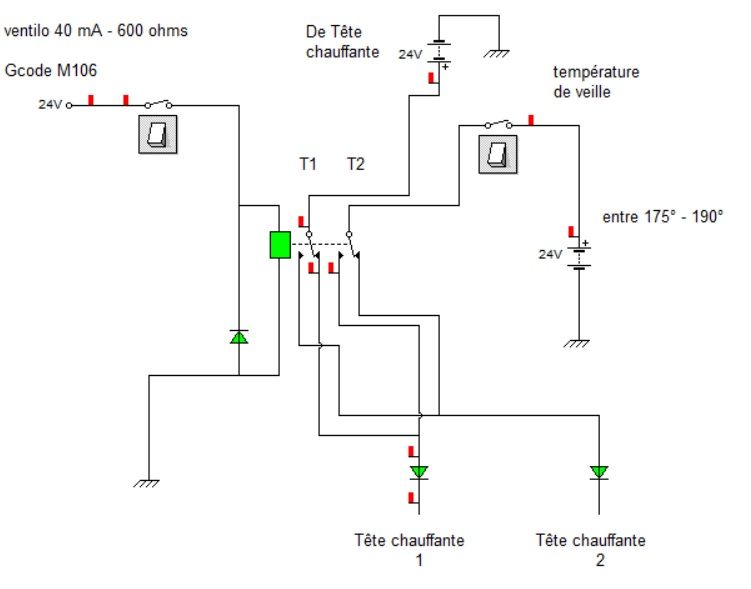

Voici comment je vais procéder. Mode 1 tête, relai off. (M107 arrêt ventilateur) Si gcode M106, relai ON et envoi du courant sur la 2ème tête, A chaque changement de tête on peut maintenir la tête secondaire en température de veille. Je teste et je regarderai s'il est possible de se servir également du ventilateur.1 point

-

1 point

-

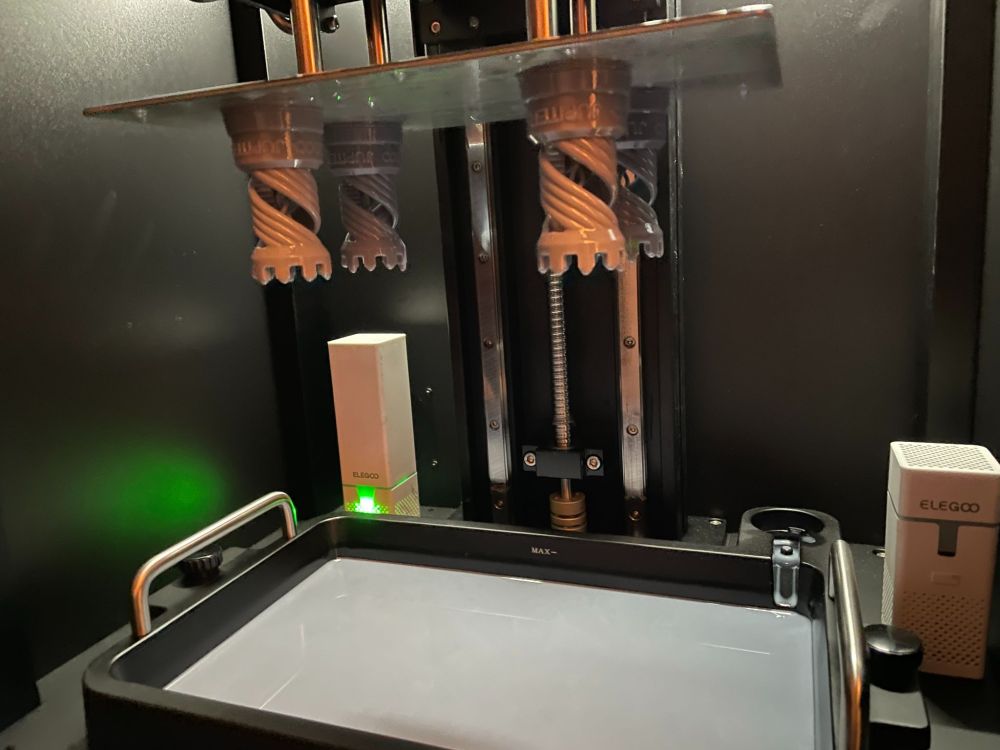

On commence à sortir de l'enfer : bottom layers poussé à 60 s leveling serré, et acrobatiquement en soulevant le coin "trop serré" histoire que ça semble homogène partout (mais pas non plus serré comme avant, trop inquiet de détériorer l'écran) résine chauffé un peu avant de l'utiliser surtout, plateau poncé à mort, à ça il y en avait de la poudre de métal Le résultat est là, et presque trop là : dur de décrocher les tours de 7 cm du plateau, elles ont même laissé une petite marque. Bon reste plus qu'à y aller par étapes, revenir à des bottom layers + raisonnables, le leveling je vais pas le refaire (trop déprimant de voir que même plateau poncé la surface ne semble pas tout à fait plane), on essaiera de laisser la résine un peu - froide avant de l'utiliser.1 point

-

1 point

-

Salut barkman ! Si ça peut t'aider, voilà les paramètres PETG qui me permettent de bonnes impressions avec l'X2. Il y a bien sûr le préalable de la calibration de l’extrudeur (j'ai suivi https://docarti.fr/calibration-de-lextrudeur-1/ ) Particularité chez moi, comme j'imprime sur plaque de verre, ç'est rarement la même à chaque print, refroidissement oblige. J'ai donc ajouté un autolevel au départ (G29 suivi de M500 entre le home et la purge), ça me garantit une bonne première couche à chaque impression. J'utilise essentiellement du PETG d'Arianeplast, un peu d'Eryone et parfois de l'Amazonbasics pour certaines couleurs). Pour chaque nouvelle bobine je fais une tour de température. J'utilise pour ça le plugin de Cura qui facilite grandement la tâche. Voila mes paramètres : Température buse : 230°C ou 235°C selon le résultat de la tour Température plateau : 80°C (parfois 70°C si base de la tour trop "baveuse") Expansion couche initiale : -0.3 mm (valeur négative pour compenser l'effet patte d'éléphant entre les deux premières couches) Rétraction : 2 mm Vitesse de rétraction : 25 mm/s Déplacement minimal rétraction : 1.5 mm Vitesse impression : 60 mm/s Vitesse remplissage : 60 mm/s Vitesse parois : 30 mm/s Vitesse déplacement : 150 mm/s Vitesse couche initiale : 15 mm/s Nombre de couches plus lentes : 3 Vitesse du ventilateur : 50% À l'introduction manuelle, il est normal que le filament sorte un peu n'importe comment. Le fait qu'il s'enroule plus ou moins sur lui-même dépend de la qualité, c'est normal aussi. À chaque impression, juste avant la purge (fin de chauffe, led rouge), je veille à ce que la buse soit propre. Perso, je trouve "The great gratouille" de Docarti bien pratique pour ça (merci Jean-Philippe). Bon courage1 point