Classement

Contenu populaire

Contenu avec la plus haute réputation dans 12/07/2024 dans Messages

-

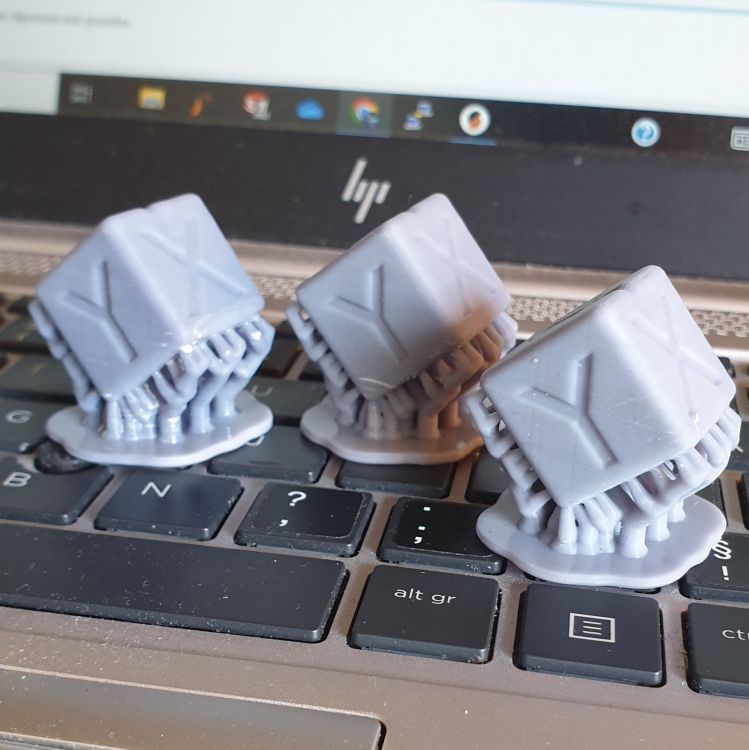

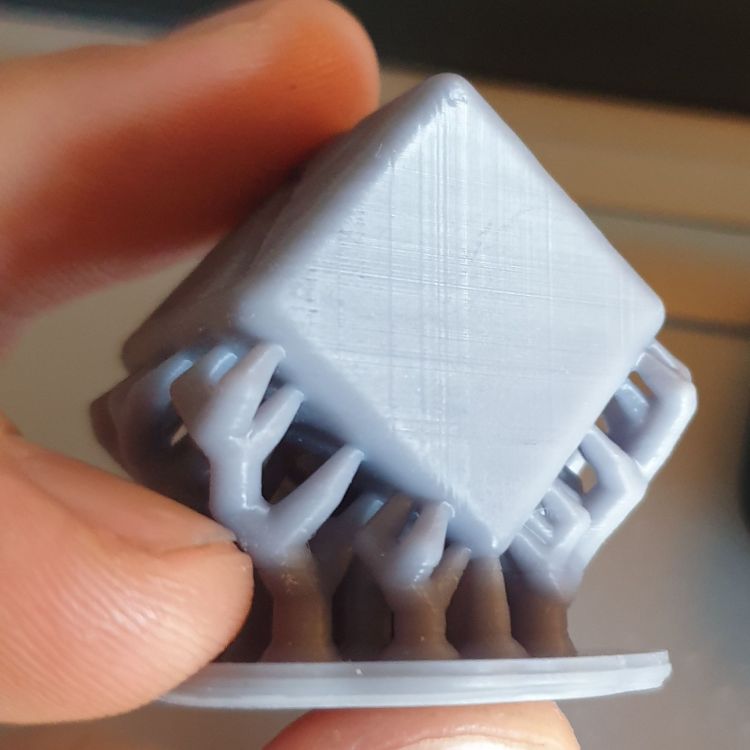

J'ai complété le sujet avec une pièce imprimée procurant un meilleur cheminement (à mon avis). Au départ, j'avais fait cette pièce pour monter le SFS2.0 dans l'emplacement de l'ancien détecteur : xmax3-sfsv2-mount.stl3 points

-

@Darkos a réécrit sont tutoriel pour le controle de la barre LED de nos SW X4 depuis les interfaces Fluidd ou Mainsail, j'ai donc mis sont tutoriel complet au format PDF en téléchargement sur la première page. Un grand merci a lui pour ce travail3 points

-

Voici un article sympa paru dans Polimerica : Bioplastiques issus des grains de brasserie La recherche, financée par l’UE, vise à utiliser des sous-produits pour formuler de nouveaux polymères, copolymères et mélanges biosourcés. 9 juillet 2024 08:44 Une subvention de l’UE de 4,8 millions d’euros a été accordée à l’Université de Pérouse pour mener à bien le projet de recherche Polymeer visant à exploiter les déchets générés par la production de bière (grains) pour la synthèse de nouveaux polymères, copolymères et mélanges de polymères biosourcés. Les grains de brasserie sont les principaux déchets du processus de brassage, constitués de l’enveloppe du grain d’orge, du péricarpe et des enrobages de graines, qui sont des résidus de la phase de brassage. Ils sont principalement composés de fibres (70%), de protéines (20%) et de composés phénoliques. La production de battage est proche de 40 millions de tonnes par an, dont 8 millions rien qu’en Europe. La gestion de ce sous-produit - disent les chercheurs - est problématique en raison de son abondance (environ 40 kg pour 100 litres de boisson), de sa forte teneur en humidité et de sa charge microbienne élevée, qui réduisent considérablement sa durée de conservation. L’objectif est de transformer ces déchets en nouveaux matériaux recyclables et/ou biodégradables, formulés pour répondre à des exigences techniques spécifiques à différents secteurs d’application : dans l’agriculture, où la résistance à la dégradation par les UV, les propriétés barrières et la biodégradabilité dans le sol sont requises ; dans l’emballage, voire dans la chaîne d’approvisionnement de la bière elle-même ; et dans le secteur textile, pour l’industrie automobile, où des propriétés ignifuges et antimicrobiennes, une résistance aux UV, une hydrophobicité et une oléobicité sont nécessaires. Le projet de recherche de quatre ans est coordonné par le professeur Assunta Marrocchi (à droite sur la photo) du département de chimie, biologie et biotechnologie et le professeur Ombretta Marconi (à gauche sur la photo) du département des sciences de l’agriculture, de l’alimentation et de l’environnement et directeur du Centre de recherche sur l’excellence de la bière (CERB). Ce financement s’inscrit dans le cadre de l’appel Horizon « Développement de nouveaux polymères et copolymères biosourcés à haute performance », promu par l’entreprise commune « Circular Bio-based Europe ». Le projet débutera en septembre prochain et verra la participation de 13 partenaires, dont des universités, des organismes de recherche et de technologie et des entreprises, coordonnés par l’Université de Pérouse : Université de Rome La Sapienza (Italie), Bio Base Europe Pilot Plant Vzw (Belgique), Next Technology Tecnotessile Società Nazionale di Ricerca R L (Italie), Lomartov Sl (Espagne), Zabala Brussels (Belgique), Aimplas - Asociación de Investigación de Materiales Plásticos Y Conexas (Espagne), Normec Ows (Belgique), Bio-Mi Drustvo S Ogranicenom Odgovornoscu Za Proizvodnju, Istrazivanjei Razvoj (Croatie), Universiteit Twente (Pays-Bas), Birra Peroni Srl Società Unipersonale (Italie), Dual Borgstena Textile Portugal, Unipessoal Lda (Portugal), Fraunhofer Gesellschaft zur Forderung der Angewandten Forschung Ev (Allemagne), Investornet-Gate2growth Aps (Danemark).2 points

-

oups pas si anonyme que ça alors J'ai tenté de répondre au formulaire, mais j'ai abandonné, quand on me pose 6 fois la même question sous une forme différente je trouve ça agaçant et pénible.2 points

-

ok ça me paraissait trop simple. si j'arrive pas à faire de la double extrusion je vais avoir deux ù delta1 point

-

C'est très étonnant... Mais cela semble marcher a la perfection. J'ai fais la modification, relancer une calibration complète et magie la première couche est parfaite J'aurais pu chercher des années... Je vais relancer des prints demain pour confirmer1 point

-

Oui. Lors de l'annonce de la Saturn 4 Ultra j'ai été au début déçu d'apprendre qu'elle perd la vis à bille de la Saturn 3 Ultra, mais vu qu'il n'y a plus de mouvement du plateau entre chaque couche (uniquement une montée progressive de celui-ci), ceci explique cela. Sur une imprimante sans bac basculant en revanche, une vis à bille est un gage de précision. Images montrées en avant-première lors du live YouTube de The Creative Collector :1 point

-

Test par @pascal_lb du kit Enclosure et Caméra AI pour la Two Trees SK1 : un caisson pour en faire une imprimante fermée et une caméra pas si intelligente que ça... https://www.lesimprimantes3d.fr/test-enclosure-et-camera-two-trees-sk1-20240712/1 point

-

Fun fact: j'ai acheté 3 têtes de rechange chez Artillery (sur leur boutique à eux). Sur les 3 reçues, aucune n'a le tube PTFE (si il est bien entre le heatbreak et le corps de chauffe).1 point

-

Sur la cosse tu dois avoir une toute petite languette (normalement sur le côté le plus plat) il faut la faire dépasser un petit peu, et après il faut remettre la cosse dans le connecteur, elle n'a qu'un sens tu peux pas te tromper. Sert toi d'une pince à épiler.1 point

-

J'ai fait un nouveau et meilleur tutoriel épinglé par @MrMagounet. Il est bien plus complet et évite les pièges des différentes installations comme l'a fait remarquer @fran6p quelques posts plus haut1 point

-

1 point

-

Perso sur ma delta j'avais mis des élastiques tout bête et des trombones pour les accrocher sur les bras et je n'ai jamais eu de problème1 point

-

Si c'est au même endroit et sur les 4 côtés, il faut voir du côté des roulettes de l'axe Z il doit y avoir un point dur Contrôle les roulettes, le réglage des excentriques, graisse les tiges hélicoïdales et vérifie la tension des courroies1 point

-

Un grand merci @PPAC d'avoir pris le temps de répondre à toutes mes questions ! Je comprends bien mieux maintenant Je n'en ais pas fait, pareil que l'inclinaison sur les deux axes, à faire sur mes prochains tests ! Mes derniers tests sont très satisfaisants (épaisseur de couche de 0.1mm et 0.05mm, aucun n'a foiré), j'ai augmenté l'épaisseur des paroies (de 1mm à 2.2mm) et augmenté les supports; ça a l'air d'avoir rêglé les soucis. Il ne me reste qu'à peaufiner les durée/vitesses pour économiser du temps, et à mieux paramètrer les .stl puis on est bon Pour les traits verticaux, voici une bien meilleure photo en lumière rasante (test à 0.05mm) : Je pense que c'est dû à des imperfections sur le FEP ? Ca a l'air d'augmenter au fur et à mesure des impressions...1 point

-

Après mon test "à vide" où il n'y avait pas eu de soucis, j'ai relancé en soirée le job. Une heure après, à nouveau un shutdown pour avoir dépassé la température de la tête d'impression. J'ai regardé à nouveau le ventilateur et il avait "serré" avec la chaleur de l'impression hier soir et ne tournait presque plus. Donc échange avec celui de l'autre X Max 3 et le job est relancé. A voir si ça tient tout le job. La température de la tête est pour l'instant de l'ordre de 65°C. J'ai noté que les ventilateurs n'étaient pas les mêmes d'une machine à l'autre Sur celle qui pose problème, c'est un qx-cn 2006. Pas de spécifications sur internet Sur la petite dernière c'est un Ruiapple 20*20*6. On a les spécifications sur leur site et c'est un 1 CFM. Vu les délais sur AliExpress, j'ai commandé des Sunon 20*20*8 en 5V ref MF20080V1-1000U-A99 chez RS. Arrivée mardi prochain et montage dans la foulée. Même puissance consommée, mais un débit de 1.6 CFM. Donc 60% de plus en ventilation. Ils sont 1,5 mm plus épais que ceux d'origine, mais en retirant les rondelles, ca devrait passer. L'entraxe est légèrement différent (3/10emes) mais pareil ça devrait rentrer. Vendus sans connecteurs, donc un peu de sertissage à prévoir.1 point

-

J'ai une bonne mémoire Il était venu faire «sa pub» à l'époque Tu devrais y arriver… sinon le forum est là pour ça1 point

-

1 point

-

de ce coté là ça va ils fournissent l'image ok donc refaire ce qui est indiqué pour les MCU dans le dépôt de @bistory (je ne savais pas que Tom's Basement avait un compte ici ) ma foi ça m'a pas l'air trop compliqué, je vais me faire un cordon USB et on va tester ça, si ça marche et que je ne prend pas les pieds dans le tapis, je testerai ton tuto pour la XM3, ça me permettra d'en apprendre un peu plus sur Klipper et de me remettre à la ligne de commande je devrais y arriver, il y a une dizaine d'années j'avais loué un serveur web vide et j'avais réussi à installer une distribution linux, apache etc pour mettre mes sites internet1 point

-

Je suis vraiment l'idiot du village... j'avais posté un message de demande d'aide mais en fait sur la carte mère j'ai branché l'extrudeur sur le connecteur de l'écran Au passage merci pour le support du Bondtech !1 point

-

Résumé des points les plus importants abordés dans la vidéo de FauxHammer : Écran 16K de 13.6" de 15120 x 6230 pixels avec des pixels (non carrés…) de 20×26 µm. C'est très proche de ce qui devrait sortir sur l'ApexMaker X2 (16K de 14" en pixels 24.8×24.8 µm) Build volume : L. 302 × P. 162 × H. 300 mm (donc aussi large que haut. La profondeur semble pas folle en comparaison des deux autres axes. Ça reste grand, mais un un poil moins qu'une Phrozen Sonic Mega 8KS qui fait elle 330x185x300mm) Il y a un crochet sur le côté tout à gauche de la machine pour suspendre le plateau à 90° (même avec une impression de 30 cm de haut collée dessus) pour le laisser gouter dans le bac sans risquer d'en mettre à côté, c'est intelligemment fait. Pas de caméra IA de mes d… Toujours besoin d'un dongle Wi-Fi branché à l'arrière – peut-être que ce sera intégré d'ici la sortie de la machine, pas sûr UniFormation n'aurait pas encore décidé si le film par défaut sera un nFEP (PFA) ou un ACF. Les clients consultés à ce sujet par l'entreprise ne semblent pas d'accord entre eux, on dirait une élection en France. Un innovant système de cartouches à résine (contenance unitaire 1300 grammes) qui ne sont PAS propriétaires contrairement à ce qu'on peut imaginer a priori, et qui ne sont PAS non plus associées à une pompe, ou en tout cas pas une pompe classique. Ça ne fonctionne pas non plus par gravité. Il s'agit d'un système à pressurisation, qui envoie de l'air dans la cartouche étanche, ce qui pousse la résine dans le bac. Il y a un système de pesée intégré, ce qui fait que l'imprimante sait à tout moment combien de résine a été utilisée, et combien il en reste dans la cartouche, même si on fait un refill entre temps. Si on imprime 2 kg d'un coup, quand la cartouche est vide l'imprimante se met en pause, on retire la cartouche (en la tirant simplement vers le haut, dans le dos de l'imprimante où elle est située) et on enclenche la suivante au même endroit, et ça repart immédiatement. Et chaque fois qu'on retire une cartouche, même encore pleine, ça ne goutte pas ! Il y a bien entendu une fonction de purge via l'écran tactile quand on veut changer de matériau et/ou de couleur. Dans ce cas il faut nettoyer le bac manuellement, mais comme pour toute imprimante (ou le changer, si on en a plusieurs). Intérêt de ce système à cartouches : Pas besoin de verser à la main une quantité invraisemblable de résine dans un aussi grand bac Pas besoin non plus d'attendre des plombes qu'une pompe anémique envoie toute la résine dans le bac Le système pressurisé n'injecte toujours qu'une faible hauteur de résine dans le bac, et la maintient ensuite à niveau. Comme la hauteur de résine reste limitée (et donc son volume), l'ensemble de la résine dans le bac chauffe plus vite ! Et le rendement de chauffe est bien meilleur. L'impression peut commencer très rapidement sans avoir à attendre là encore des plombes. On ne manipule plus la résine liquide, sauf quand on doit nettoyer le bac, ou quand on doit la verser d'une bouteille neuve (d'une marque tierce) dans une cartouche UniFormation via un entonnoir (ce qui reste simple). Plus de risque de renverser la bouteille à côté de la machine, ni d'en faire goutter à côté lors du remplissage du bac. C'est un système pensé pour être plus simple et plus propre. La GK3 Ultra sera dispo en précommande à un tarif encore inconnu (mais préférentiel au départ) le 26 juillet 2024.1 point

-

Là beaucoup de facteurs. Il faut donc commencer par le début. La calibration des durées d'exposition pour la résine/machine/température de la résine Donc essai une impression d'une des versions de "The cones of calibration" de Table Flip Foundry ex la version Orientation ? (c'est toujours mieux d'avoir une rotation sur les deux axes. X et Y ici le 35° de rotation sur un seul axe n'aide pas suffisamment ...) et manque de supports ? ( en SLA les supports sont à la fois des encrages au plateau (souvent les supports "fort/gros" ou "moyen" en début des ilots) mais aussi pour maintenir la géométrie de la pièce à imprimer ( supports "Fin" et éventuellement "Moyen" ) Après le levage ( et donc avant d'abaisser), je ne sais pas. ( mais je dirais que peut être cela permet avec des firmwares "simpliste" d'éviter de brusquement changer le sens de déplacement et de risquer un saut de pas moteur ... ) Mais avant exposition, c'est pour limiter le "blooming" https://ameralabs.com/blog/light-off-delay-blooming/ ( Si la résine dans le bac est encore en movements due a la plongée d'un corps dans un volume liquide, si on commence tout de suite à exposer, cela ne donne pas une belle surface, car une partie du volume de résine exposé se "balade" encore… ) C'est toujours préférable. Économise de la résine, mais surtout réduit la force pour détacher la couche (fraichement exposée) du FEP (car, alors, moins de surface à décoller du FEP) et donc libération de la couche plus facile et permet de ne pas avoir à blinder de supports "fort" ou "moyen" qui laisse des traces (pour les grosses machine, plus un objet et gros, plus il faudra de force pour le soulever… plus il faudra avoir prévu une base bien accrochée (durée de burn layer++) au plateau et avoir ajouté plus de supports forts sachant qu'au prix de l'écran des imprimantes gros volume, on cherche a ne surtout pas avoir une impression qui se détache du plateau et qui tombe sur l'écran ) Si tu avais bien fait (en plus du trou bien visible en haut du cube) un trou d'évent à la base du cube évidé pour éviter l'effet ventouse c'est alors qu'il y a Insuffisamment de support pour garder bien en place l'objet imprimé le long de l'impression. (ou le plateau a bougé ... mais là je serait pour le moanque de supports ) Pour moi non ( sauf le fait que cela augment la durée total d'impression ) et je dirais même que plus c'est lent mieux c'est. ( Plus on donne de temps pour repartir dans le temps les forces dû au décollement de la couche du FEP, moins il y a de risque de casse des pointes des supports, plus le FEP a le temps de se déformer pour libérer la couche, ... ) Oui. Quand on expose, il y a toujours un peu de diffusion du rayon UV quand il passe la couche du FEP et plus tu exposes longtemps, plus cela va gommer les détails de l'impression car la résine aura durci là où il ne fallait pas, due a la diffusion des rayons UV. De plus, plus la résine est exposée, plus elle adhère "solidement" au FEP et donc va abimer sa surface rapidement et plus, tu fais chauffer la source UV et l'écran LCD de masquage donc utilise/réduit leur durée de vie. Je ne sais pas exactement. Mais l'idée, c'est par exemple quand tu imprimes une couche qui utilise 100% de la surface de l'écran, le FEP se déforme lors de la libération de la couche (séparation des coins donc FEP tiré par le centre) et si tu lèves pas suffisamment la zone centrale de la couche n'est pas libéré du FEP car encore en contacte avec le FEP car déformé… Voir aussi que, la polymérisation de la résine UV est une réaction exothermique ( qui dégage de la chaleur ) Pour moi, c'est plus la durée de vie de l'écran (pas forcément prévu pour cette température) qui est problématique, que le côté néfaste pour le volume de résine dans le bac (Mais température qui varie veut dire durée de polymérisation différente et conservation dans le temps de la résine toujours plus longe si gardé a température pas trop chaude… mais comme en principe, tu consommes ce qu'il y a dans le bac / ne la gardes pas 2 ans ... ) . Souvent les marques blanches sont le rendue de surface quand ont post traite aux UV quand l'IPA ne devait pas avoir complétement eu le temps de s'évaporer ( en gros la résine qui polymérise alors qu'il y a encore de l'IPA mélangé avec, ressort blanc ... )1 point

-

@MrMagounet Comme l'OS et l'écosystème originel de la X4 est très similaire à celui des Qidi (Makerbase inside), en fonction des modifications faites (par exemple mise à jour de Moonraker ), l'emplacement des fichiers de configuration peut-être différent : OS originel sans mises à jour: /home/mks/klipper_config OS originel avec mise à jour de Moonraker: /home/mks/printer_data/config Mes posts dans la section Qidi sont en grande partie réutilisables avec ce modèle1 point

-

Bonjour, Je viens ici (je sais pas si c'est le bon endroit ) pour apporter mon expérience sur un gros problème récurent sans forcement (jusqu'à maintenant ) avoir trouver la solution . L'impossibilité d'imprimer blocage au entre la phase de calibration et le démarrage du print ... l'erreur e0500 key 2514... pour ceux qui on ce soucis, et qui ne comprenne pas ... Renommer votre fichier sans caractere speciaux (type : *'/ etc... ) cela génère un bug G-code. Le problème devrai être résolu Bon print a tous !1 point

-

Salut, Pour faire suite à la demande de mode nuit, après plusieurs jours de tests et ajustements, je pense que le "Dark Mode" est prêt pour tous. Vous devriez donc avoir un nouveau bouton en haut dans le menu utilisateurs et en bas dans le pied de page. N'hésitez pas à me remonter d'éventuels problèmes d'affichage EDIT du 26/09/2020 : le plugin étant trop contraignant, pas complet (certains bouts de la version sombre pas sombres) et interférant avec le thème clair, j'ai préféré essayer autre chose, un thème qui ne touche pas au thème d'origine et n'ajoute que du CSS. Ca se passe dans le footer pour le sélectionner : Même chose, n'hésitez pas à me dire ce que vous en pensez et si y'a des bugs :x1 point

-

Bon petit retour d'expérience avec la A1 j'ai mis un Buse 0.2mm car j'ai des besoin bien spécifique nécessitant des parois fines que je ne peux obtenir que de cette façon, la ou j'ai jamais de soucis en Buse de 0.4 ou 0.6 mm en 0.2 c'est plus capricieux, j'ai remarque sur l'impression de 130 pièces environs que certain filament comme les Mat et Glitter (tester avec plusieurs marques différentes Jayo, Eryone, Giantarm, Geeetech ...) que j'avais de soucis de gestion du filament l'extrudeur fini 8/10 par ne pas entrainer le filament et il faut une intervention humaine, soucis qui semble beaucoup moins fréquent voir presque inexistant si je désactive la calibration du debit lors de l'envoie du tranchage sur l'imprimante. @Motard Geek j'ai fais des test en long en large et en travers et aussi bizarre cela semble t'il l'extrudeur des difficultés a gérer quand équipé d'un buse de 0.2 un debit correct quand l'option est activé, j'ai été assez confus et choqué je comprenais pas ce qu'il ce passait mais la j'ai sortie 30 pièce parfait sans soucis en ayant l'option désactivé et si je l'a réactive boum rebelote mais que en buse 0.2mm. Précision on est sur des multiples petites pièces en multi couleur sur certaines couches.0 points

.thumb.jpg.8e4f3c7962529d5b54999ca8667a07c0.jpg)