Classement

Contenu populaire

Contenu avec la plus haute réputation dans 03/03/2025 dans Messages

-

6 points

-

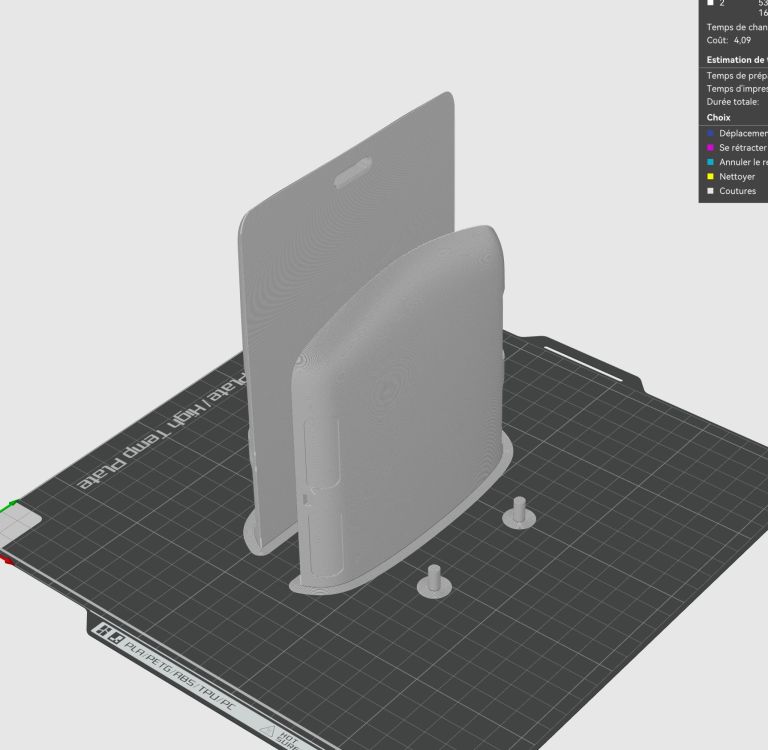

Salut Je ne sais pas si l'on peut parler d'amélioration, mais je me suis modélisé et imprimé un support de téléphone pour ajouter un écran tactile déporté sur ma P1S pour y afficher le tableau de bord de Bambu Handy et piloter ma P1S Je suis parti de ce modèle https://makerworld.com/en/models/856724-bambu-lab-p1s-p1p-iphone-holder#profileId-1161551 qui semble bien faire le job et qui avait les fichiers de modélisation Fusion 360. Je donc pu facilement l'adapter à mon vieux Samsung Galaxy S7. Je l'ai imprimé en PLA Noir de chez Sakata3D (Bobine encore en stock) Avantage de la solution -> recyclage d'un ancien téléphone et pas besoin d'acheter un Panda Touch. J'ai posté le modèle sur Markerworls https://makerworld.com/en/models/1170764-bambu-lab-p1s-p1p-samsung-galaxy-s7-phone-holder#profileId-1178978 et Printables https://www.printables.com/model/1215253-bambu-lab-p1sp1p-samsung-galaxy-s7-phone-holder Car j'aime les deux avec les fichier .step et .f3d (Fuion 360) si quelqu’un veut le customiser A+ JC4 points

-

3 points

-

bonjour @pleinair37 alors non ta plaque n'a pas de défaut rassures toi et non tu n'as pas eu la berlue, la pièce n'était pas décollée tu es en présence d'un phénomène dont on parle peu qu'on appelle la mémoire thermique tu es dans un cas ou la pièce subit une grande contrainte sur l'axe Z car le ratio nombre de couches par rapport à la surface en contact avec le plateau est très élevé et c'est pour cela que tu as mis une bordure d'ailleurs ce problème est particulièrement marquée avec les polymères semi cristallins dont fait partie le Pla plusieurs causes peuvent amplifier ce phénomène, un Z un peu trop écraser, un filament un peu humide, un refroidissement pas assez uniforme, une adhérence trop importante sur le plateau c'est notamment le cas avec les plaques lisses cela peut arriver plusieurs heures après la fin de l'impression et après décollement voilà tu sais tout sur les causes p.s : je complèterai ma réponse plus tard mais là il faut que je parte au boulot bonne journée3 points

-

OK, je vais tenter dans l'ordre alors... 1 : pas de 3Dlac + refroidissement latéral + je tourne mes 2 pièces de 90° pour que le flux d'air passe entre les 2 (je vais peut être même ne mettre qu'une pièce sur le plateau, si ça loupe j'aurais usé moins de PLA, si ça réussi je fais l'autre après). Par contre j'ai quand même bien envie de laisser la bordure, rien que pour ma santé mentale pendant l'impression ! Ou alors juste 2 petites pastilles aux extrémités...2 points

-

Ça c'est pour les livraisons sur Marseille Ok je ne suis déjà plus la2 points

-

Merci pour cette première approche... Pour le Z trop écrasé j'y peux pas grand chose, c'est la P1S qui fait son nivellement... Filament trop humide, il est dans l'AMS depuis pas mal de temps à environs 20% d'humidité... Refroidissement d'origine... C'est vrai que pour l'adhérence j'y suis pas allé de main morte... Gros lavage de plateau avant l'impression, 3Dlac et bordure ! La c'est bretelles + ceinture + 3 tailles de pantalon en dessous !2 points

-

Et donc des gens ont développé l'AMS+, un kit à ajouter sur son AMS pour permettre de détecter les tags RFID des bobines tiers (non-Bambu), tags dans lesquels on aura bien sûr préalablement stocké les informations utiles (type de filament, couleur, température, ...). La vidéo : Le GITHUB contenant le code du projet : https://github.com/Hades2001/AMSPlusCore Le mécanisme (zoom) : Le schéma de fonctionnement : Ca a l'air de bien marcher. Mais que c'est complexe techniquement ! (un micro-contrôleur ESB32, des détecteurs RFID, communincation avec l'imprimante, chargeur wireless, ...), pour au final "dupliquer" tout ce qui est déjà dans l'AMS en elle même mais inutilisable car propriétaire ! Ce projet est donc à la fois fascinant sur sa technicité et sur la capacité des gens qui l'ont mis en placeà être allés jusqu'au bout de la démarche, et désespérant d'avoir dû en arriver jusque là pour des raisons purements "politiques" de la part de Bambu (quant à ne pas avoir voulu depuis tout ce temps ouvrir les spécifications de leurs tags RFID). Que de temps et d'énergie perdue pour une fonction qui aurait pu (et même, aurait dû !) être disponible "clé en main" dans l'écosystème Bambu.2 points

-

2 points

-

2 points

-

Au top, corrigé. Je ne sais pas comment j'ai planté le firmware, si d'ailleurs c'est moi ! mais là je retrouve mon imprimante, quelques réglages du plateau à refaire, je devrais y arriver. En tout cas merci pour l'aide. Belle semaine à vous et belles créations et impressions2 points

-

excellente nouvelle @Benoit85700 le SAV Qidi a toujours été très réactif, c'est un de leur point fort2 points

-

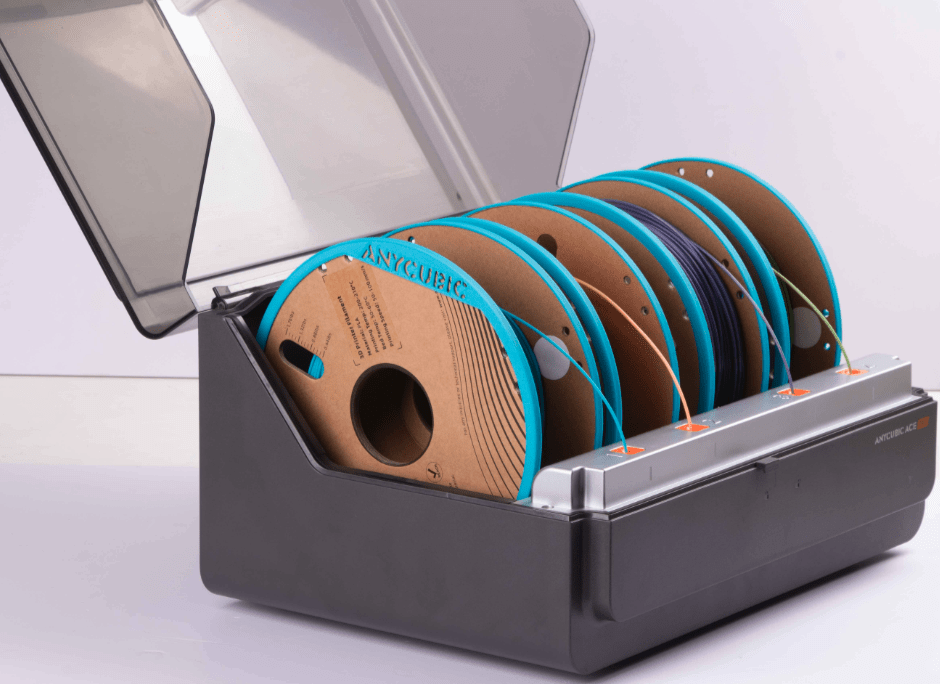

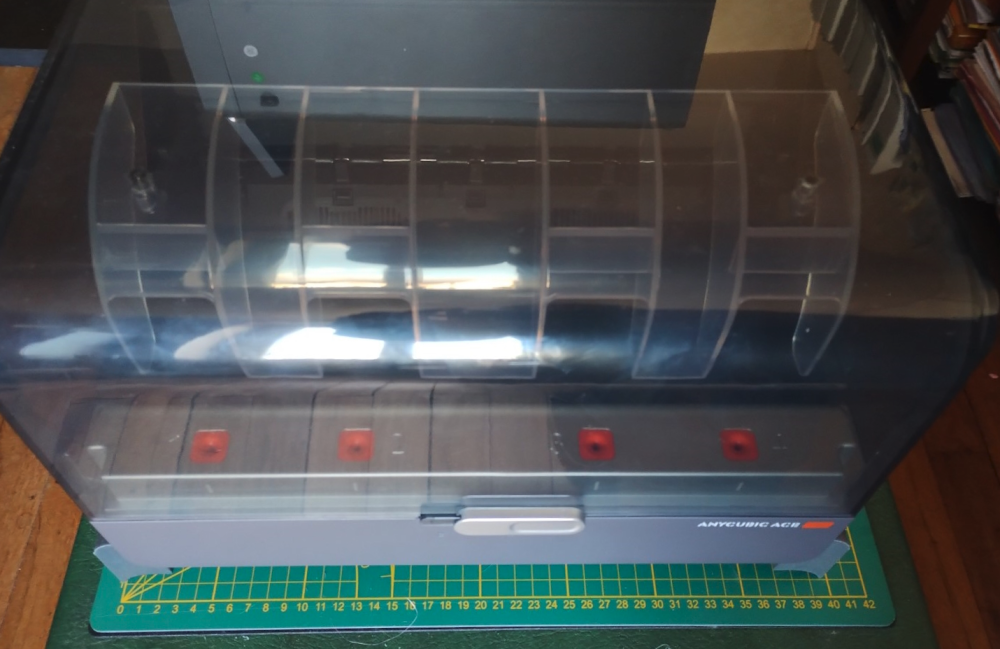

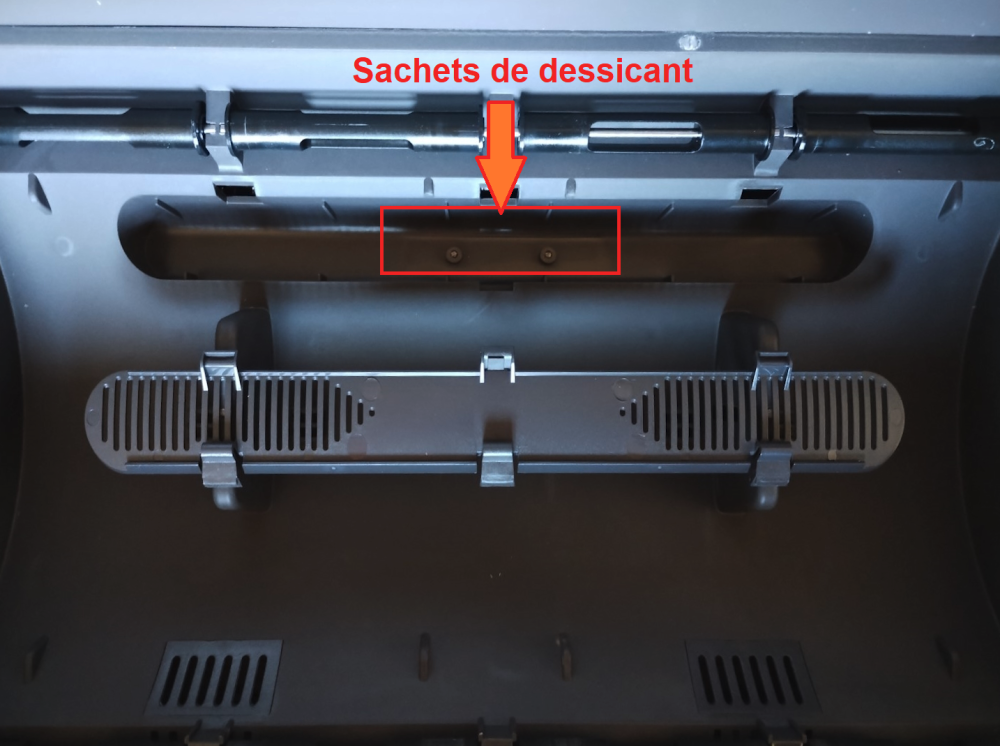

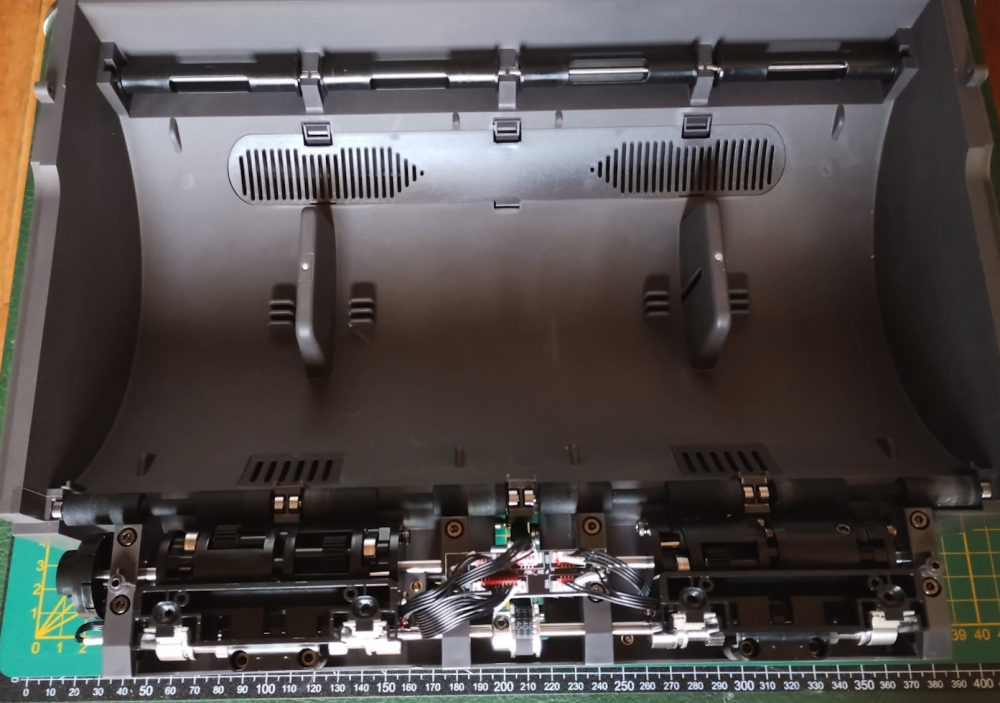

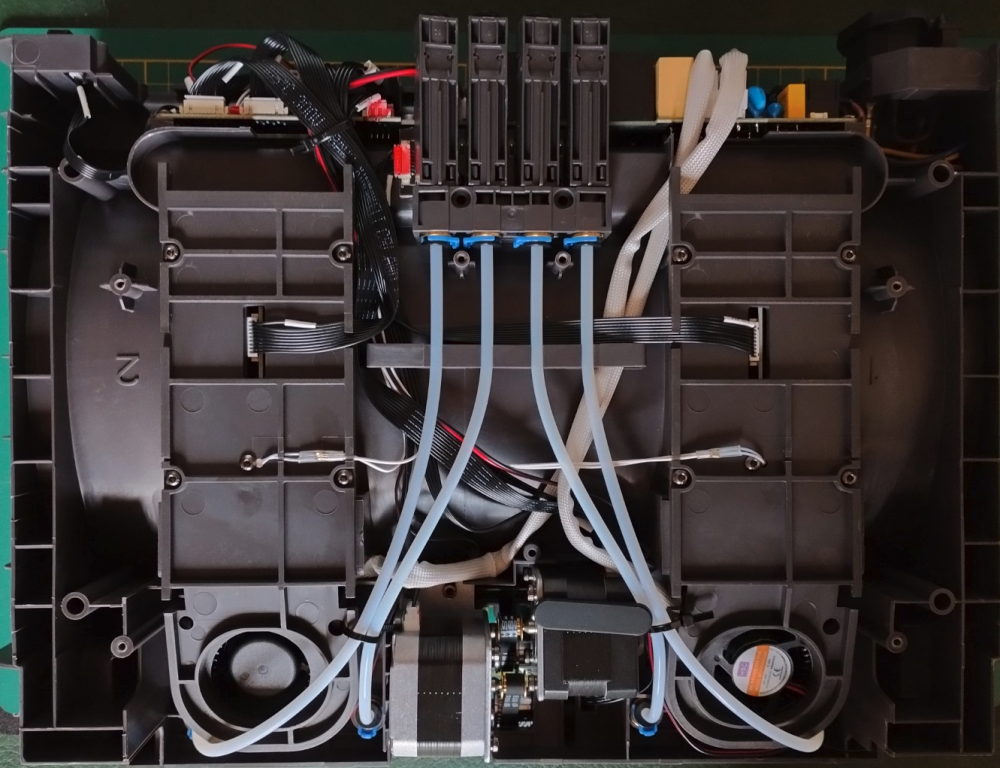

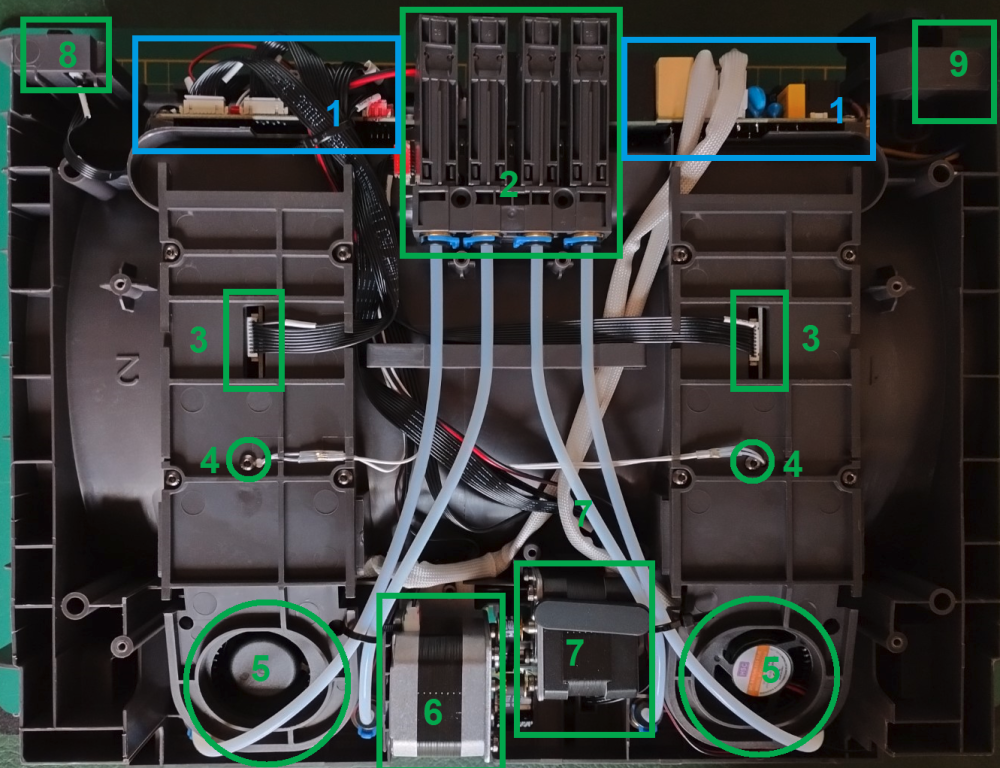

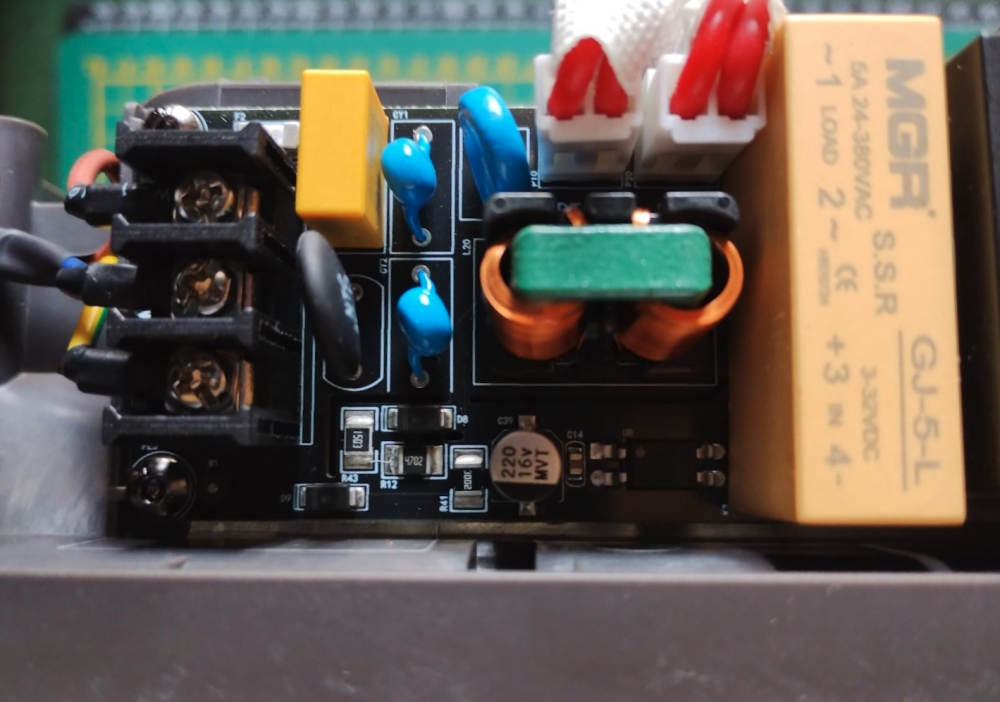

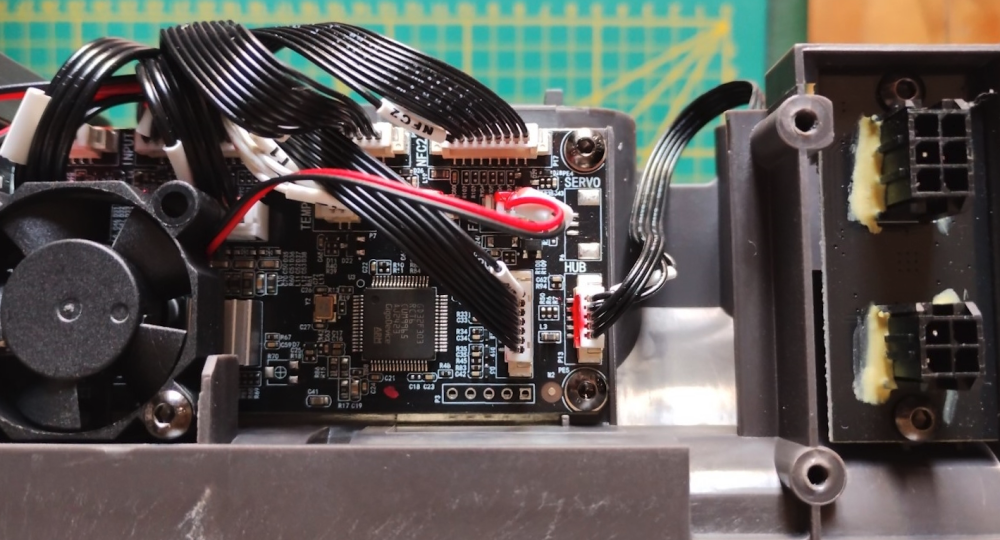

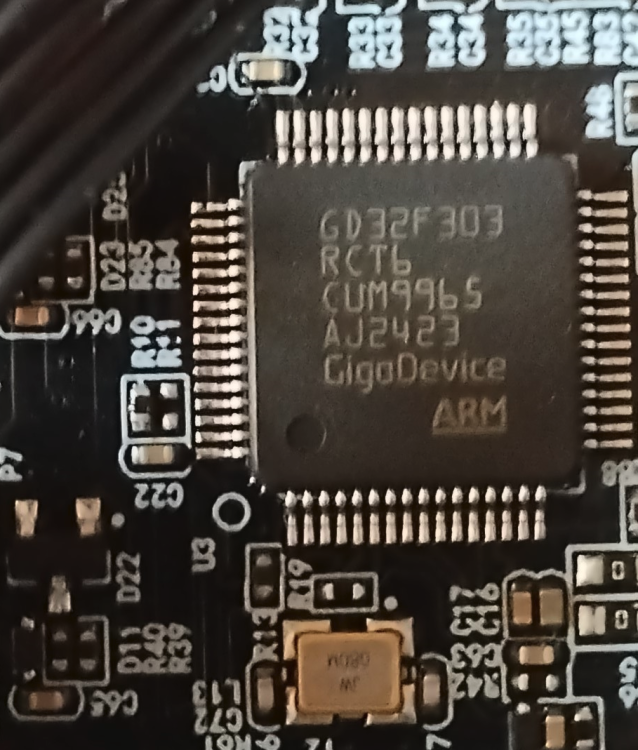

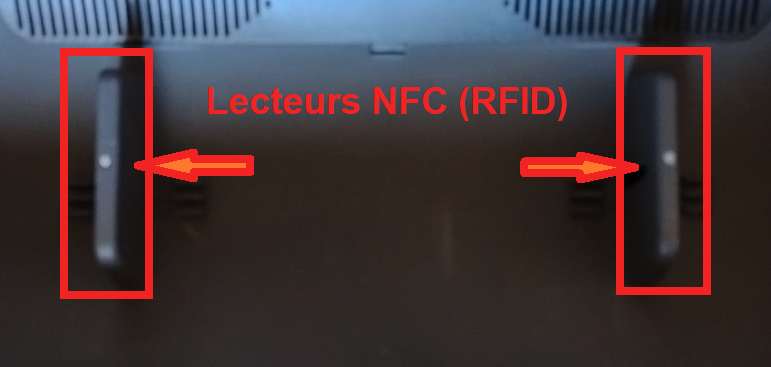

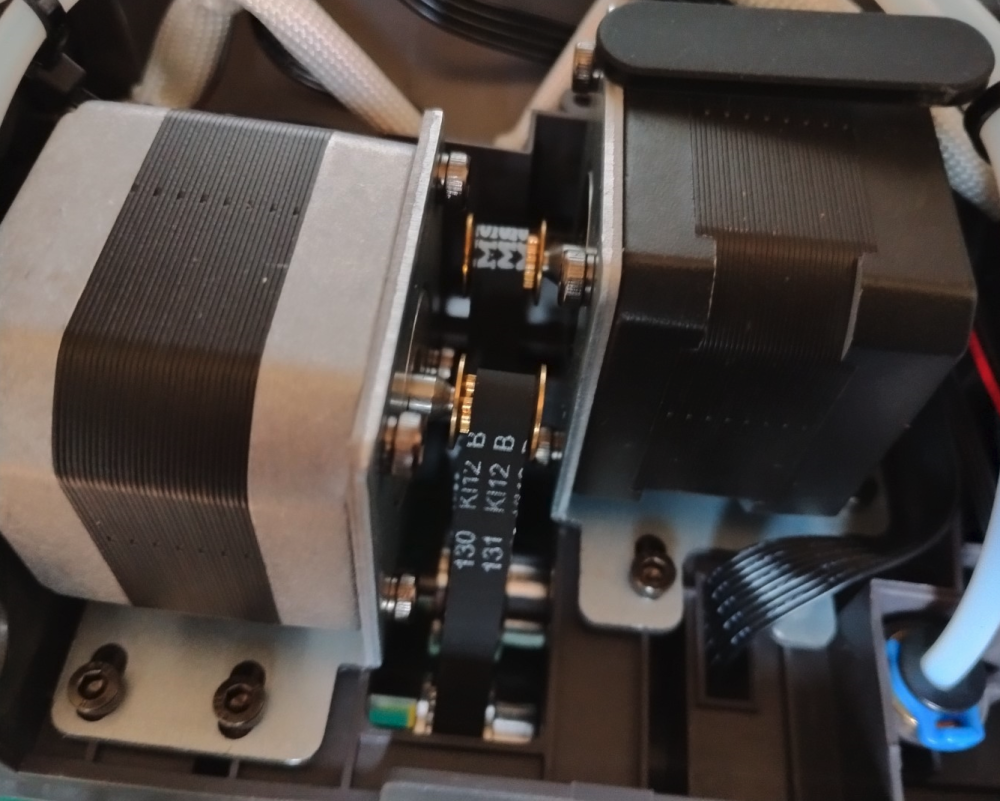

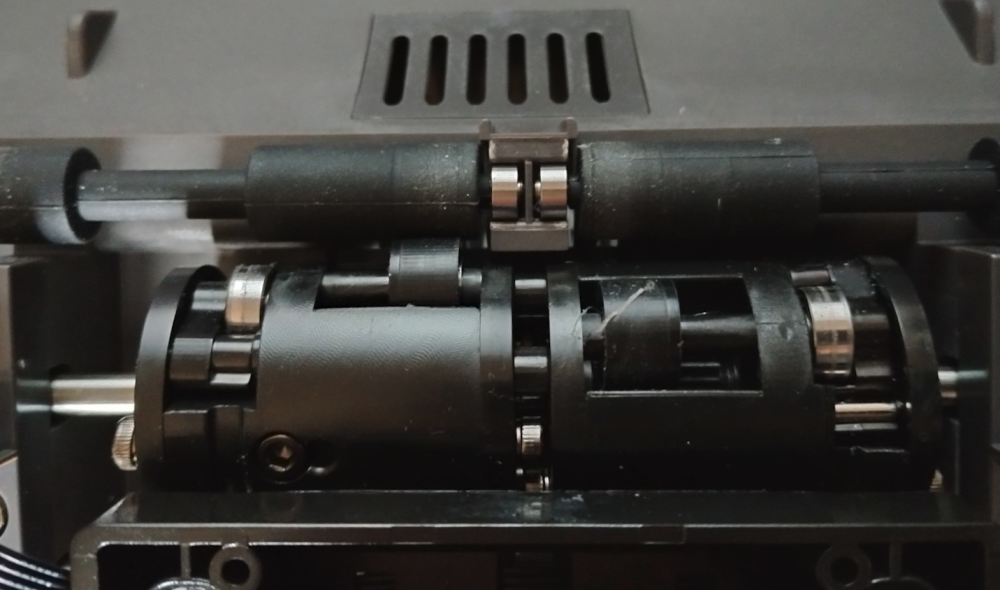

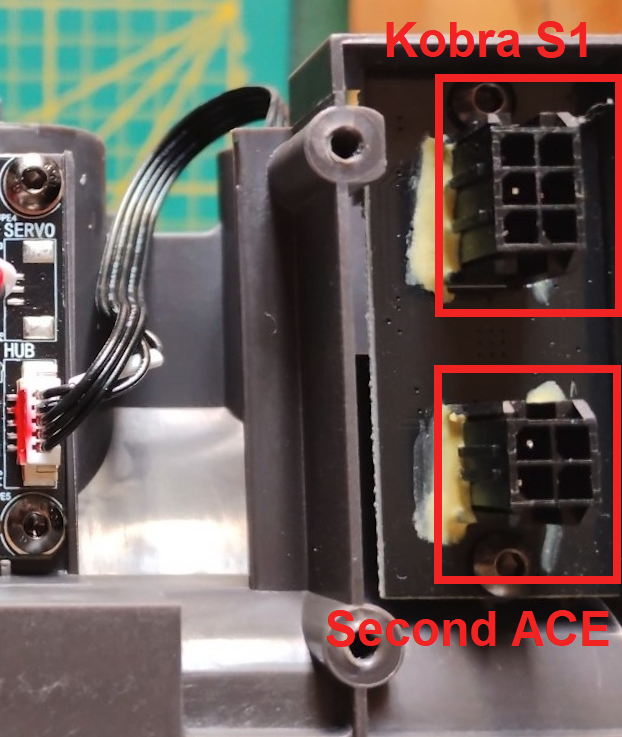

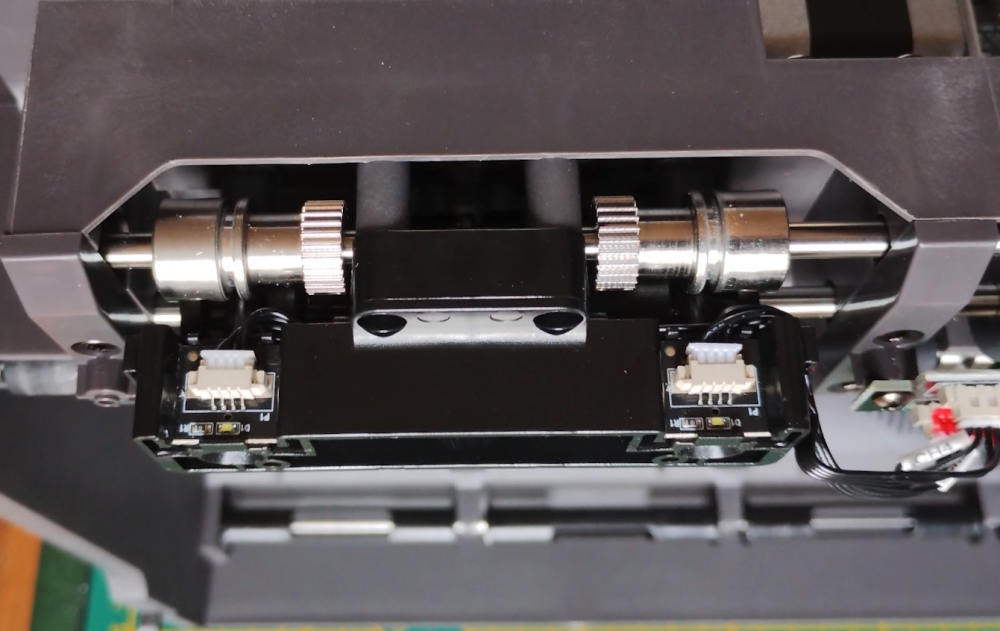

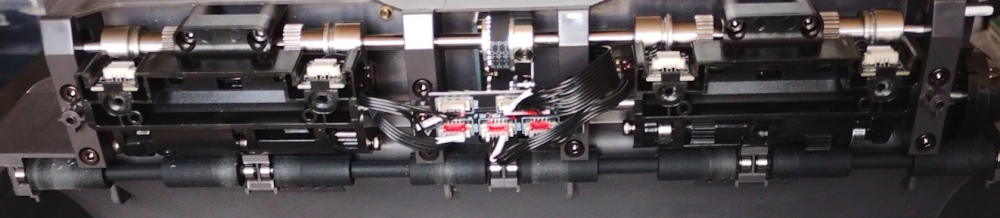

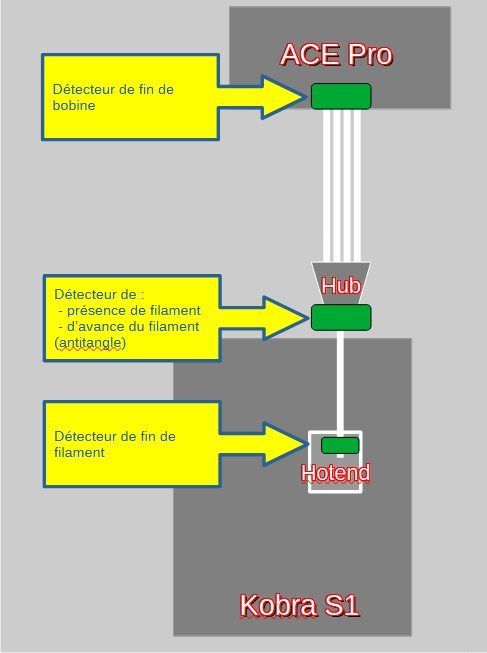

Hardware - ACE Pro En préambule, l'ACE est l'acronyme de Anycubic Color Engine. L'ACE Pro est un accessoire pouvant stocker jusqu'à quatre (4) bobines en gérant automatiquement l'alimentation en filament vers l'imprimante de manière automatisée et sans intervention de l'utilisateur. Le fonctionnement de l'Ace Pro est assez simple, il fournit le filament des bobines installées à travers quatre (4) tubes PTFE rejoignant un concentrateur (hub) situé à l'arrière de l'Anycubic Kobra S1 combo. Grâce à ses différents capteurs, il permet de détecter un filament bloqué ou son absence. Ce qui permet, par exemple, de gérer une impression quand cet événement survient en poursuivant automatiquement celle-ci à l'aide d'une autre bobine de filament de même type et couleur. L'ACE dispose en plus d'un système de séchage intégré permettant de maintenir les filaments dans des conditions optimales. Le double système de chauffage à base d'éléments chauffants PTC de 200 W permet d'atteindre une température jusqu'à 55° C. Ce matériel peut gérer de nombreux types de matériaux (PLA, PETG, ABS, ASA, PET, PA, PC, PP, HIPS). À l'instar de ses concurrents, il ne gère pas les matériaux flexibles (TPU). Anycubic indique à la page 2 du manuel (disponible en français) également que les matériaux trop rigides ou fragiles (chargés en fibres de carbones (CF) ou de verre (GF)) ou encore les filaments soyeux (silk) peuvent être problématiques. Pour ce dernier point, après avoir testé du PLA-CF, PETG-CF, PET-CF et PAHT-GF, je n'ai pas rencontré de soucis , mais je n'en ai pas imprimé des kilomètres non plus. Extrait du manuel : Une dernière recommandation d'Anycubic est de préférer des bobines en plastique, sinon d'utiliser avec celles en carton (de plus en plus fréquentes ) des adaptateurs (un modèle est fourni pour les bobines Anycubic). L'ACE est de plus muni de lecteurs RFID. Les bobines de la marque Anycubic intégrant un tag RFID permettent, une fois le trancheur synchronisé, d'ajuster les profils de filament automatiquement. La présentation de cet accessoire ayant été faite, on va enfin pouvoir aller le regarder de plus près. Démontage Une fois de plus, je m'aide du Wiki qui apporte les infos essentielles. Avant de démonter (ACE vide, capot avec ses guides, intérieur) : À l'intérieur se trouve une grille amovible donnant accès à une cavité. Cavité qu'il vaut mieux éviter de combler avec du dessicant si l'on veut que la circulation d'air chaud ne soit pas perturbée. Si l'on tient absolument à ajouter des sachets de dessicant, il vaut mieux les placer entre les deux ouïes d'aération : Après avoir suivi ces instructions de démontage, la coque interne est sortie (non sans mal et après d'intenses réflexions) : Vue du dessous : Sur cette vue, on trouve les éléments : Électronique sur un PCB un Solid State Relay (SSR) pour les éléments de chauffage PTC (réf: GJ-5-L) un convertisseur de tension (secteur -> 24 V), réf: HLK-30M24C (24 V, 1.25 A, 30 W) carte contrôleur avec son ventilateur de refroidissement microcontrôleur GD32F303 (RCT6) buffer de synchronisation du filament lecteur RFID (câbles nommés NFC 1/2 sur la carte contrôleur, neuf fils). Un lecteur lit les données de deux bobines (chaque bobine munie de tag RFID en possède deux, un sur chacune de ses faces) thermistances (mesure de la température intérieure de l'ACE). Point blanc au niveau des flèches dans la photo ci-dessus. ventilateurs de circulation de l'air chauffé (type brushless à roulements hydrauliques, 24 V, 0,24 A, radial 5020) deux moteurs. Chaque moteur est lié à un axe via une courroie fermée. Un des axes comporte plusieurs engrenages, l'autre un mécanisme de cames et de rouleaux caoutchouc. En fonction de la voie choisie, un des moteurs entraine l'extrudeur, l'autre gère le rembobinage lors de changements de bobines (le galet caoutchouc frotte sur l'axe où repose la bobine, comme le faisait un Solex pour les plus anciens ). liaison ACE vers Kobra S1 alimentation secteur + interrupteur D'autres éléments sont utilisés : des LEDs blanches en façade pas de filament => éteinte, filament présent => allumée, filament en cours d'utilisation => clignotante des interrupteurs de fin de course (présence / absence de filament) Fonctionnement de l'ACE Le but du système est de fournir du filament à l'extrudeur situé au niveau de la tête d'impression. Le boitier de l'ACE pouvant contenir jusqu'à quatre bobines, il doit être capable de sélectionner celle choisie lors du tranchage. On peut décomposer le système en plusieurs parties : l'extrudeur de la tête tire le filament (retire lors des rétractions) un tube PTFE va de la tête à un détecteur de filament. Ce détecteur joue deux rôles : indique quand un filament est engagé vers la tête et inversement quand un filament est désengagé quand un filament est engagé, détecte la bonne fourniture (anti-blocage /antitangle) avant le détecteur de filament se trouve un concentrateur qui regroupe les quatre tubes PTFE provenant de l'ACE vers une seule sortie. à la sortie de l'ACE, un système de compensation détectant la compression / tension du filament utilisé. Ce qui permet d'étendre la longueur du tube Bowden d'environ 10 mm de filament supplémentaire. C'est un système de synchronisation. le système interne de l'ACE qui, à l'aide de deux moteurs, entraine le filament choisi (extrudeur) et sert également à rembobiner le filament sur la bobine lors des changements de bobines (comme vu plus haut). Une petite animation montrant ce qui se passe lors d'un changement de bobine : Avant le changement, le filament à retirer est coupé. Il en reste donc un morceau au-dessous de la coupe dans le heatbreak et la buse. Il est ensuite rétracté une dizaine de centimètres avant le concentrateur. Le nouveau filament est engagé puis pousse le reste de filament pour pouvoir poursuivre l'impression. Avec l'ACE, plusieurs détecteurs de filament sont utilisés. dans l'ACE, le détecteur sert à la fois à détecter qu'un filament a été engagé et aussi quand une bobine est vide. Pour ce dernier cas, il y a encore du filament qui court jusqu'à la buse. En cas de changement de bobine, tout ce qui reste de filament est purgé avant d'utiliser la nouvelle bobine (≃ 110 cm + 60 cm = 170 cm). On gâche du matériau . à la sortie du concentrateur, il sert à vérifier le bon écoulement du filament et lors du changement de bobine à détecter si le filament est engagé : le logiciel gère combien il faut encore extraire le filament lors d'un retrait ou combien il faut pousser de filament pour atteindre la tête. dans la tête d'impression, il sert de «classique» détecteur de fin de filament si l'ACE n'est pas utilisé. Sinon, il fonctionne en association avec le n°2 ci-dessus. La Kobra S1 seule n'en a qu'un, celui situé dans la tête d'impression (ci-dessus le n°3). Si on veut ajouter un ACE à la Kobra S1, il est nécessaire de se procurer le module spécifique, désormais en vente sur le site. Remarques Le processus de changement prend du temps. Le premier modèle d'imprimante avec ACE d'Anycubic, la Kobra 3, prenait un peu moins de temps, car le concentrateur était situé au niveau de la tête d'impression. Avec la Kobra S1, il faut ajouter la longueur de tube PTFE allant du concentrateur à la tête d'environ soixante (60) centimètres. Lors d'un retrait de filament, celui-ci n'est pas parqué juste à l'entrée du concentrateur, mais plutôt à une quinzaine de centimètres en amont. Anycubic est aussi très «frileux» avec la vitesse de rembobinage. Ces deux derniers points mériteraient des améliorations que seul Anycubic peut apporter, le système étant fermé Voilà, on a fini avec l'examen du matériel. La prochaine fois, avant la publication de l'article sur le blog du forum, on verra quelques impressions. Ayant finalement reçu des buses adaptées aux filaments abrasifs, il me reste à tester des matériaux chargés en fibre de carbone et un chargé en fibre de verre (quand je l'aurai reçu). Sans trop divulgâcher, pour le moment, le seul échec d'impression a eu lieu quand la buse amovible est tombée sur la pièce en cours d'impression . À suivre…2 points

-

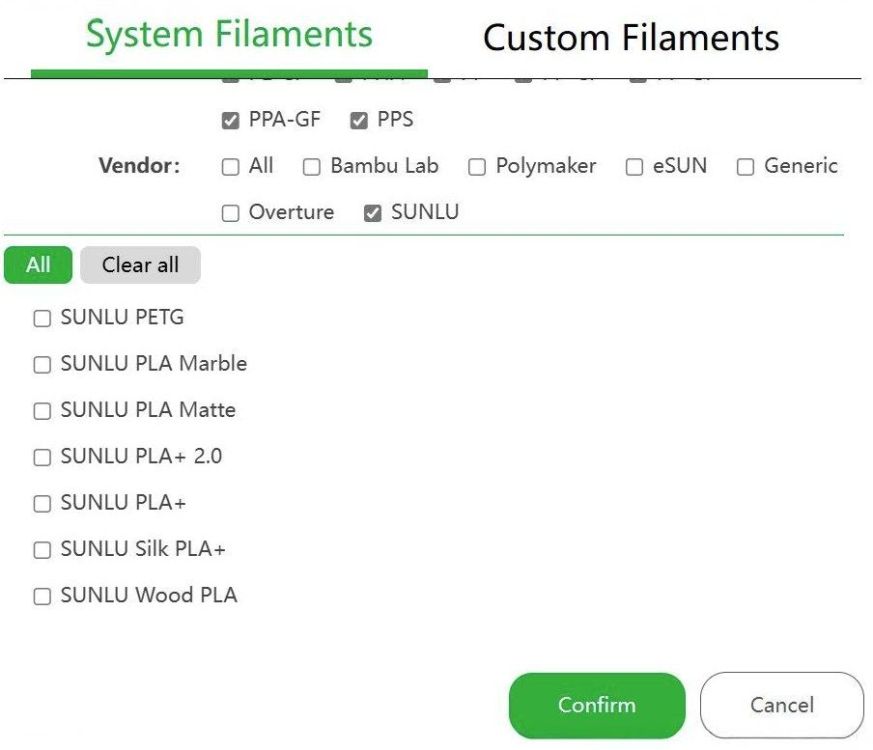

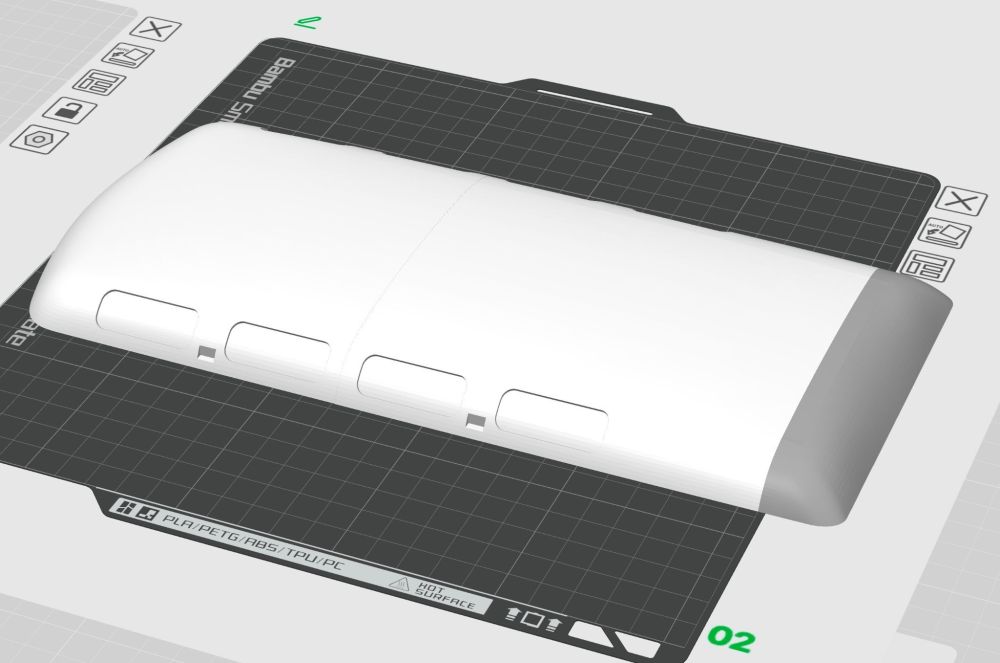

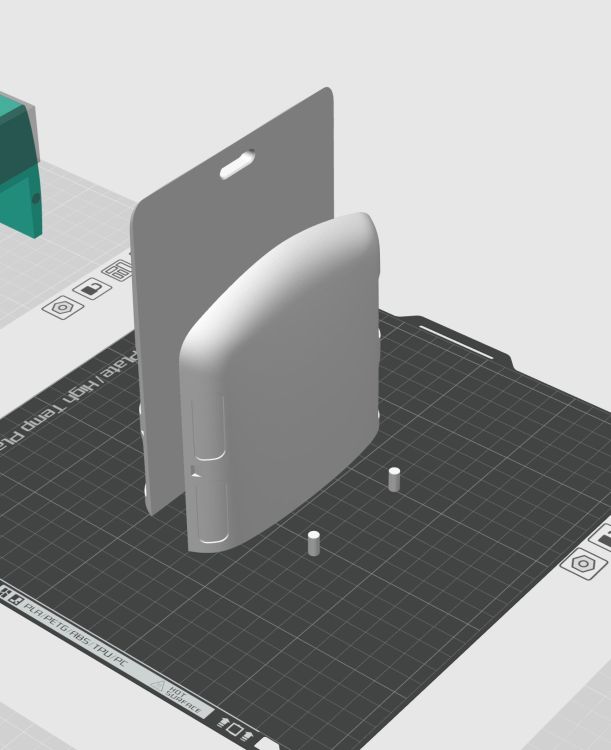

Bonjour, petit souci de surface en contact avec le plateau non planes... Je veux imprimer cette pièce (PLA+ Sunlu blanc) qui est trop grande pour le plateau de la P1S : donc je la coupe en deux et je l'imprime dans ce sens pour éviter les effets de stries sur le dessus qui est bombé. J'utilise la création de tourillons pour pouvoir faire un coillage propre une fois imprimée : Et je mets une bordure pour éviter un décollement. Espace bordure/objet à 0mm pour mettre toutes les chances de mon coté, c'est plus compliqué à enlever mais bon... Je lance l'impression, impeccable pas de décollement à signaler, obligé d'utiliser la spatule pour décoller les pièces, elle tient super bien. J'enlève les bordures avec le petit outils adéquat : Mais une fois assemblées les 2 parties, enfer et putréfaction ! Y a comme kidirai un jour des 2 cotés ! Je suis sur qu'il n'y a pas eu de décollement, j'ai eu du mal à insérer la spatule sous les pièces, et la bordure n'était pas non plus décollée, ça se voit à la couleur translucide si elle se décolle, surtout en blanc. Une pièce qui se décolle dans les coins ça se voit à la texture qui est différente de la partie qui est restée collée, là rien tout est bien uniforme... Le plateau était bien froid avant de décoller les pièces, je n'étais pas chez moi pendant l'impression donc il y a bien eu au moins 4-5h entre la fin de l'impression et la récupération des pièces... Je viens de poser un petit réglet sur mon plateau et il semble bien plan... Le seul truc que je vois comme source de problème du coup c'est que la plaque se soulève du plateau magnétique ! J'utilise le coté smooth d'une plaque Chinoise double smooth/textured qui est vachement plus fine que la bambu d'origine ! Cela voudrait dire que le PLA arrive à tordre et soulever la plaque malgré la force magnétique qui me semble assez forte pourtant ! Vous en pensez quoi ? Je vais tenter de réimprimer avec mon plateau d'origine voir si le problème disparait...1 point

-

https://store.creality.com/fr/products/nouveau-imprimante-3d-k1-se?sscid=31k9_45rpz& -100€ avec le code K1SE289 Bon, je vais contacter le SAV alors1 point

-

bonsoir @necris38 c'est obligatoirement une erreur à moins d'un coup de marketing particulièrement tordu tu as un lien vers cette promo ?1 point

-

c'est tout à fait ça et oui je l'enlèverai aussi pour les pièces en hauteur tu peux aussi procéder par étape : 1 : pas de 3Dlac et de bordure + refroidissement latéral (en 0.2 mm) 2 : la même chose avec de la colle uhu si déformation 3 : diminuer la hauteur de couche en passant à 0.12 par exemple1 point

-

Aucune idée, j'avoue que je ne m'étais jamais aperçu de ce problème... Bon je vais tester tout ça alors, lavage du plateau pour enlever le 3Dlac et pas de bordure... Par contre en 0,08 va me falloir 7h ! Ca va me rappeler mes impressions avec l'Artillery SWX1 ! En fait ce qu'il faut c'est que la pièce refroidisse bien tout au long de l'impression, c'est bien ça ? Parce que j'y pense maintenant, j'ai installé la déviation de flux d'air du ventilo de chambre de Ironblue : https://makerworld.com/fr/models/249442-auxiliary-fan-deflector#profileId-265746 Faut peut être que je l'enlève pour des impressions en hauteur comme ça ?1 point

-

comme toi @pleinair37 j'aurais aussi choisi le gyroide il ne tire pas trop sur les périmètres pas de 3Dlac, j'enlèverais la jupe aussi et ça devrait le faire si tu veux diminuer l'accumulation de chaleur dans la pièce, imprime en couche de faible hauteur (0.08 par exemple) ça permet un meilleur dissipation thermique de chaque couche1 point

-

Salut Très beau ce modèle Peut être je vais dire une bêtise mais si tu l'imprimais en 3 ou 4 morceaux il n'y aurait pas moins de déformations ? A+ JC1 point

-

d'ailleurs @jcjames_13009 il y a un carton qui a roulé jusque dans l'atelier de @Kachidoki1 point

-

ouah c'est super joli @pleinair37 ... je comprends mieux ton pseudo on peut toujours tenté un recuit mais les dimensions vont diminués et pas de la même manière sur les 3 axes en plus quel remplissage et quelle densité as tu choisi pour cette impression ?1 point

-

@skinnipeps et @jcjames_13009 il faut reconnaitre 2 choses à Bambulab, des filaments d'excellente qualité et des présentations des filaments, de leurs caractéristiques au top sur le site ... c'est très pédagogique d'ailleurs1 point

-

oui c'est le plus simple sinon @hyoti en mettant de la colle genre UHU lors de l'impression ça permettra au Pla de libérer les contraintes internes au fur et à mesure de l'impression effectivement @pleinair37 avec de la 3Dlac tu l'as contrarié le PLA il s'est senti attaché1 point

-

En conclusion, imprime tes deux morceaux à plat, quitte à faire deux impressions si ton plateau n'est pas assez grand !! ou large!!1 point

-

Je viens de la redémarrer, les ventilos arrière sont à l'arrêt et à 0%. Quand tu as fait le test la chambre était froide ou au-dessus de 30-35°C ? Mais aussi, la réactualisation de l'affichage de l'écran, si sous Fluidd tu coupes la LED 0%, cela marche mais sur l'écran de l'imprimante il est toujours indiqué éclairé, De même si tu tapes "SET_PIN PIN=LED VALUE=0" dans la console ou tu le mets dans le gcode de fin !!1 point

-

Oui, c'est lié à la sécurité qui devrait venir avec le nouveau firmware (celle là même qui empêchera Orca Slicer d'imprimer en direct). Peut-être qu'il y aura quand même des solutions, même officielles (peut-être que "Bambu Connect" pourra permettre de pousser les mêmes infos que celles envoyées par MQTTS aujourd'hui ?). Mais là aussi (avec "Bambu Connect") çà va dans le sens de montrer que Bambu est en train d'aller à contre-courant de ce qui faisait leur force initialement : la simplicité d'usage (certes pour les cas "non-officiel", vu que rien ne devrait changer pour Bambu Studio). Sinon il est douteux qu'il ne soit pas possible d'avoir une solution non-officielle ... (plutôt plus facilement que pour les tags RFID eux même).1 point

-

Pas de problème de ventilo pour moi, au démarrage ou en veille, aucun ne fonctionne. Le seul truc qu'il y avait était que je supportait pas le bruit strident du ventilo de la carte 220V mais depuis que je l'ai changer, tout roule et j'ai du perdre 5-6 db en bruit.1 point

-

1 point

-

Salut @robert95770, pour ma part j'ai un LGXLite depuis un moment sur ma SR, aucun soucis particulier à relever, j'en suis content. Manque de couple peut-être, mais c'est surtout quand je veux imprimer du PETG à haute vitesse. À débit équivalent, l'ABS passe sans faire claquer le moteur (saut de pas). L'intégration était facile, et le poids est effectivement assez réduit.1 point

-

Bonjour @Ethan.Pars bienvenue chez les imprimeurs fous Pour les demandes on est plutôt équipé sur le forum pour discuter pas de soucis mais sur le forum car de toute façon je n'ai pas de compte Instagram, donc si j'ai bien compris tu viens faire ta pub ici ?1 point

-

1 point

-

Salut, Sur le forum BL il se dit qu'avec le nouveau futur firmware ça risque de ne plus fonctionner sauf si les dev de AMS+ réagissent vite et bien A suivre ?1 point

-

j'ai acheter la banbou lab A1 je ne pense pas être déçu j'ai déjà vue plain de fichier que je pourrais imprimer hâte de la recevoir normalement cette semaine1 point

-

1 point

-

Bonjour besoin d'un retour sur le DD avec une Speed Racer la mienne est stock et je voudrais garder l'écran d'origine, elle tourne avec Repetier server sur un Raspberry Pi donc le passage à Klipper ne me parait une nécessité. Dans la jungle du Direct Drive pour FLSun SR quelques extrudeurs on retenu mon attention, en 1 : le Classique et populaire Bontech LGX lite avec un "Nema14 Round 20mm pancake" d'après la site, en 2 à égalité : un trianglelab Orbiter V2 avec un LDO ou un trianglelab mini sherpa avec lui aussi un LDO et en 3 : un OMG V2 avec je sais plus quoi comme stepper. les boitiers "plastique" ont ma préférence pour le poids. Donc pour passer en DD* y a pas eu de mauvais retour depuis sur le classique LGX lite et les autres (j'ai vu passer une casse de fil sur un stepper d'orbiter) ont pas fait un bond en avant technologique * les mômes ont piraté le tout venant , on se risque sur le bizarre1 point

-

bonjour, une petite présentation donc, loran, 50 ans (fait chier!!) et possedant une sidewinder x2, aprés avoir user pendant quelques années une alfawise u20!1 point

-

En faite, le contrôle qu'ils ont sur les données utilisateur est crucial, pour savoir ce que les utilisateurs imprime, c'est à dire, quel type de matériaux ? quelle couleur ? avec ou sans charge composite, si oui quel type de composite? combien Kg est écoulé entre le moment ou tu as acheté ton kg et le moment ou tu la consommé etc.. ils te font une moyenne de tout ça, et la fin ils vont ce focus beaucoup plus sur un/des types de matériaux pour tout simplement répondre au besoin auquel ils ont récupéré en amont. D'ailleurs ont la vue en 2024 avec des changements de recette sur certains filament, comme leur PETG (Qui était nickel soit dit en passant) et les majs profils qui ont suivie derrière. Et ça fonctionne aussi avec les accessoires comme les BED et les Buses, ils ont d'ailleurs remplacer les extrudeur (Plastique) des séries X et P par des Acier Trempé lorsqu'ils ont commencé a commercialisé leur filament chargé en CF, lorsque tu acheté une machine. Ils ont aussi arrêté de fabriquer et vendre certaines buses en Laiton et remplacé par de l'Acier Trempé également. Toutes ces décisions ne sont pas anodine. Maintenant ce qu'il faut savoir, c'est que BBL fait tout son possible pour dissuadé les users d'utiliser du filaments externe à BBL, c'est d'ailleurs pour cette raison qu'ont manque de profil "Filament" dans BambuStudio contrairement à OrcaSlicer, puisque ce n'est pas du tout dans l’intérêt de BBL d'inciter les utilisateurs a utiliser du filament concurrent. Je n'ai évidemment aucune preuve pour appuyer mes propos et je peux même me tromper sur toute la ligne, mais c'est comme en météorologie il s'agit d'une tendance, lorsque tu aperçois au loin un cumulonimbus, tu te doute bien qu'il va pas faire grand soleil Mon petit doigt me dit, que je suis pas loin du vrai... Pour moi tout leur système fermé repose la dessus, contrôler les consommables dans le même état d'esprit que des imprimantes Jet d'Encre. Il y a aucun mal à ça, mais faut l’accepté lorsqu’on achète du BBL Exactement, coucou Creality en passant1 point

-

1 point

-

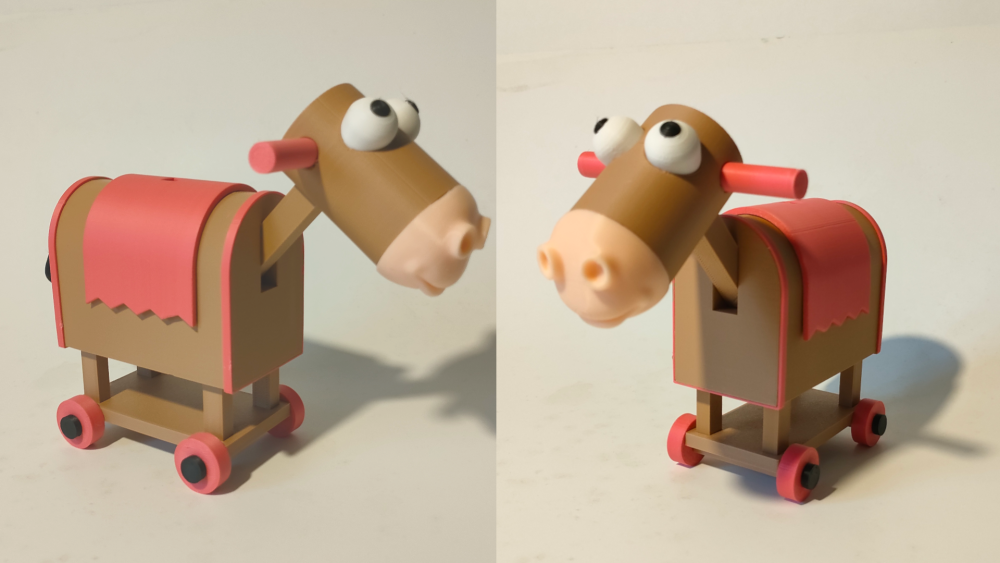

J'ai eu le même soucis, au final j'ai fais une variante, j'ai bien extrudé forme par forme mais dans bambu studio je n'ai pas scinder, j'ai juste mis une couleur différente dans chaque forme qui avait bien été différenciée Voici le résultat sur deux étiquettes différentes:1 point

-

non,non, je prend l aide de tout le monde bien sur c etait lui entre autre, vu qu il connais bien cette machine!1 point

-

Une imprimante 3D volante, des nouveautés chez Sunlu et xTool, la Eryone Thinker X400, des dicussions sur le forum et un projet DIY ! https://www.lesimprimantes3d.fr/semaine-impression-3d-478-20250302/1 point

-

Plutôt 50°C, il y a aussi un autre upgrade que tu peux faire, c'est de remplacer le corps de chauffe heatbreak par un 300°C comme celui de la S1 Pro, La le heatbreak n'est pas traversant, Pas De PTFE au contact avec la buse, cela permet de faire du PETG à 250°C ou plus sans soucis. le trimétallique Creality marche bien, faut juste penser à mettre de la pâte thermique sur la partie du heatbreak qui va dans le radiateur. J'avais pris celui-là à l'époque. Sur ta photo tu as un BLtouch, il me semble que la S1 plus était livré avec un CRtouch (du moins la mienne), l'as-tu changé ?1 point

-

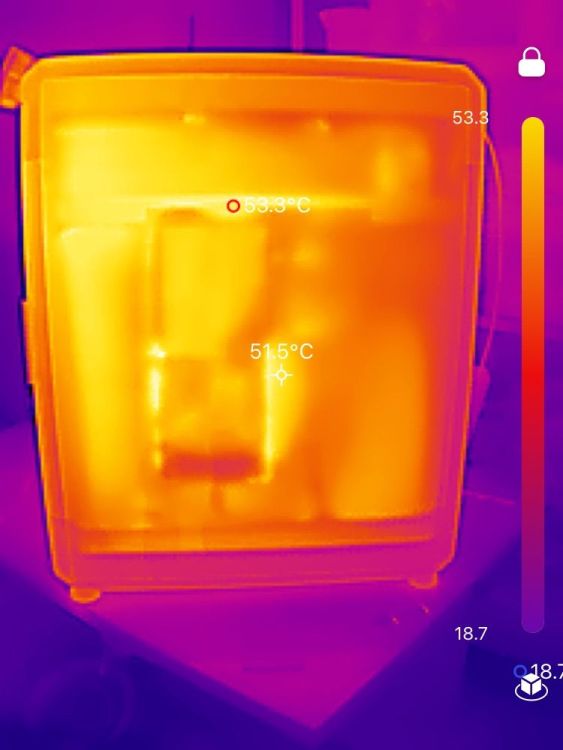

alors un point de comparaison : la Plus 4 Qidi arrive à 65 degrés en 39 minutes avec un plateau à 90 degrés certes la K2 est plus grande mais ne fait pas le double du volume de la Plus 4 Effets de stratification thermique : Dans un caisson plus grand, l’air chaud peut s’accumuler en haut, ralentissant la chauffe en bas. L’agitation (ventilation) devient plus critique pour assurer un chauffage uniforme. Sauf que pour imprimer certains filaments on va être obliger de couper les 2 ventilateurs latéraux et là on perd 4 / 5 degrés en 4 minutes Effets de conduction thermique : Les parois non seulement ne sont pas isolées, mais le matériau se révèlent avoir une très bonne conductivité thermique comme le montre cette photo (je précise que la caméra est bien calibrée et à la bonne distance ) on a sur les parois latérales une température d'au minimum 51 degrés pour une température intérieure de 59 degrés ... on est en G direct et on peut parler de passoire thermique !1 point

-

merci @vap38 on l'a lu hier et on a au final on arrive sur cette page en Chinois : https://wiki.creality.com/zh/printers-general-documents/CA2721 après traduction, je te résume le truc quand ce défaut apparaît vous pouvez soit l'ignorer soit le faire disparaître avant un nouveau test une autre hypothèse que l'on a trouver via les réseaux sociaux, serait que la courroie soit montée trop tendu en usine et qu'il faudrait donc lui redonner 1 ou 2 dents de plus au niveau de la tête on a nettoyé les contacts, inspecter la carte mais ça ne change rien1 point

-

Je ne t'ai pas demandé de changer d'extrudeur mais de le démonter pour sortir le filament bloqué à l'interieur. Avant le démontage chauffe la buse à 230° et essaye de tirer sur le filament pour le sortir, s'il ne vient pas alors tu n'auras pas le choix, il faudra démonter. Une petite vidéo pour t'indiquer la marche à suivre pour le démontage :1 point

-

1 point

-

1 point

-

Il est écrit nul part que BambuLab va dans cette direction (ni une autre, en réalité).1 point

-

Tant que cette nouvelle machine n’atteint pas les 4.700 € de la Prusa XL carénée qui ne peut imprimer que des matières basiques, ce sera une bécane intéressante. Il y a de fortes chances que la prise en mains soit comme toutes les bécanes de la gamme, Facile, précise et fiable (je ne pense pas trop m'avancer).1 point

.thumb.png.cf91b9255a0fd229165d1133da6f304c.png)