Classement

Contenu populaire

Contenu avec la plus haute réputation dans 13/09/2025 Dans tous les contenus

-

6 points

-

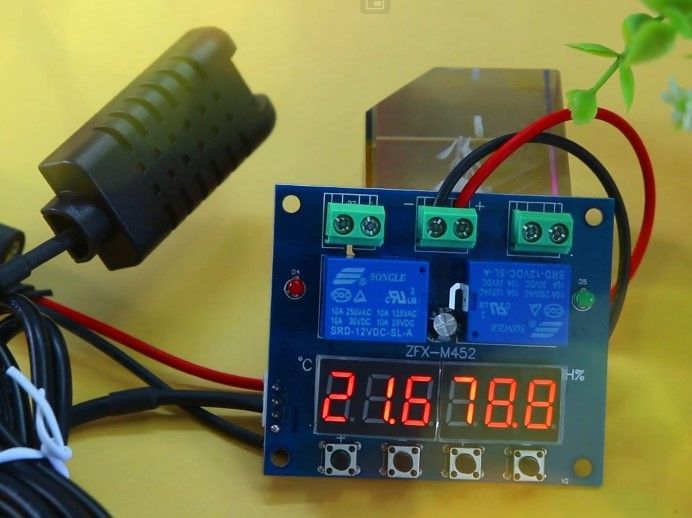

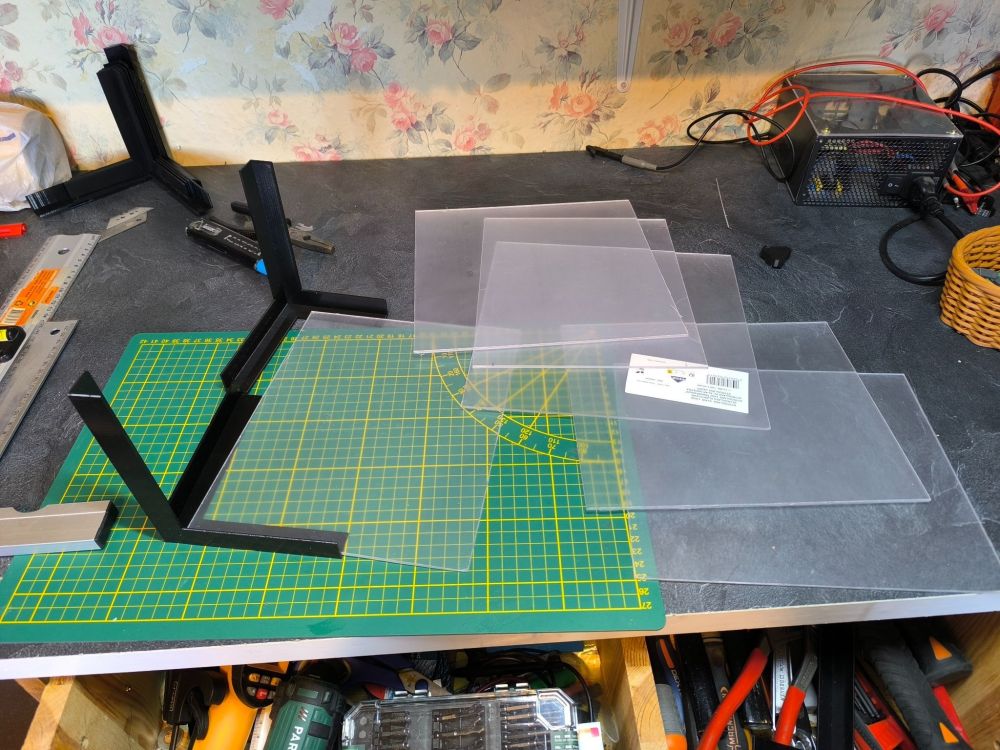

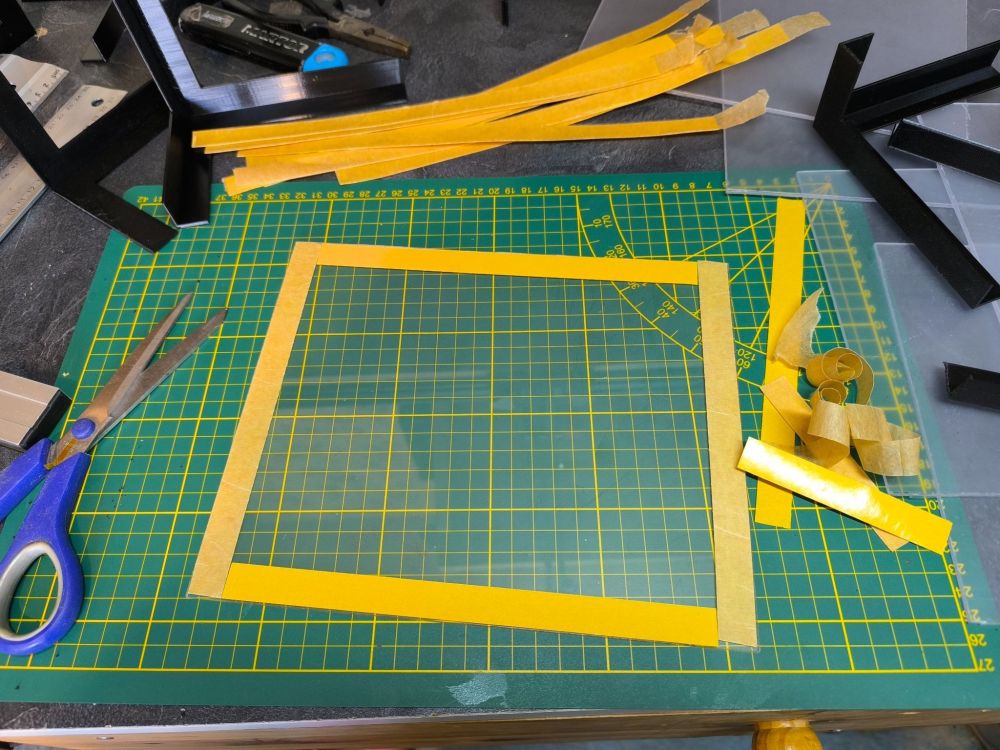

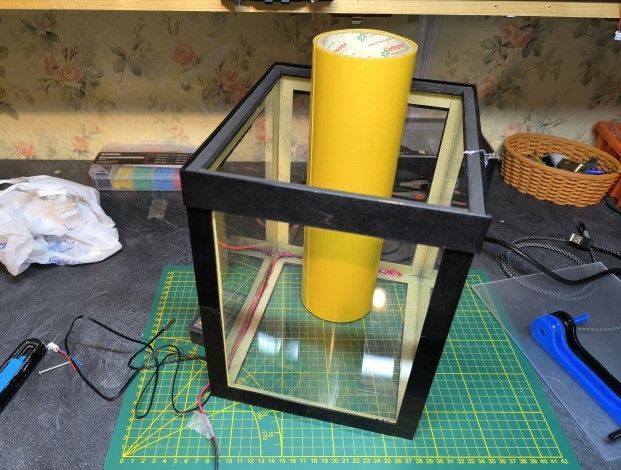

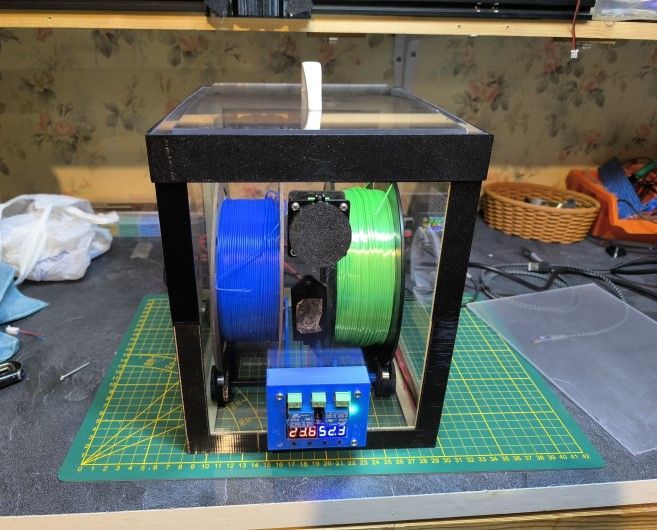

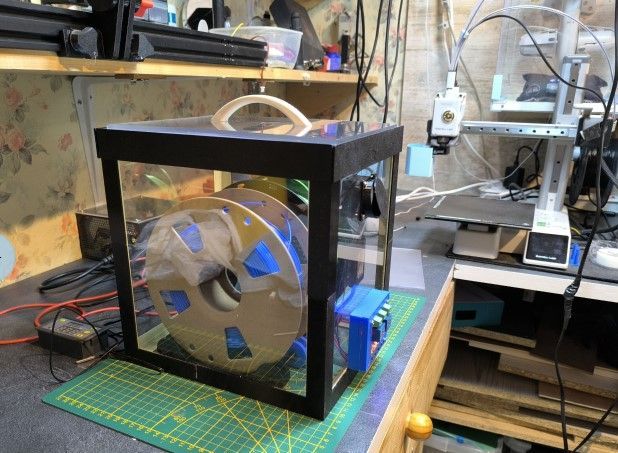

Personne ne s’est encore lancé dans la fabrication d’un vrai sécheur à bobines ? Je ne parle pas d’une simple boîte avec du dessicant pour assécher l’air ambiant, non, une vraie box active, avec chauffage intégré et tout le bordel. Bon, ben… je me lance. Ça fait des mois que ce projet traînait dans un tiroir, avec les pièces achetées et tout. Mais bon, la flemme, hein. Pas envie. Jusqu’ au jour où l’envie m’a pris comme… une envie pressante, quoi. Au départ, je voulais partir d’une boîte plastique du commerce mais vraiment trouvé ce que je voulais, alors j’ai tout fait de zéro. Matériel : Pour la boîte, je suis parti sur une plaque de Styroflex 1000×500 mm en 2,5 mm d’épaisseur, des cornières en PETG et du double face industriel pour l’assemblage. Pas n’importe lequel : du double face en rouleau de 31 cm, ultra-collant et résistant (toile tissée). Au début, je voulais juste réguler la température via une sonde, comme 90 % des boxes basiques du commerce. J’avais même acheté un module W3230, bien pratique, qu’on trouve partout. Sauf que… en cherchant le manuel pour proagrammer ce truc, je suis tombé sur un autre module bien plus marrant : le HX-M452. Lui, il gère à la fois la température et l’hygrométrie. Un truc très utilisé en Asie pour les couveuses, apparemment. Ni une, ni deux, j’ai switché. J’ai opté pour une box capable d’accueillir deux bobines. Dimensions : 250×210×250 mm. Comme d’hab, le plan est dans ma tête, pas de dessin au millimètre, pas de perte de temps à tout dessiner de A à Z. Et comme d’hab aussi, je me plante régulièrement. Je recommence trois fois les cornières en PETG, et puis tant pis. À mon âge, je change pas mes méthodes, je fais à l’arrache, et ça me va très bien comme ça. Les bandes de double-face coupé a la largeur des corniers J’ai découpé le Styroglass au cutter, rien de sorcier. Sur les quatre côtés, j’ai collé le double face à la largeur des cornières en petg. En théorie, sans mes traditionnelles conneries, ça m’aurait pris deux heures . En pratique ? J’y ai passé la journée. Pour une boîte... Le vrai souci, c’est qu’une fois la boîte montée, plus le droit à l’erreur. Et là, panique à bord, comment intégrer proprement le module ? Où placer les aérations sans tout faire péter ? Un trou mal placé, un coup de perceuse trop enthousiaste, et le Styroglass se fissure comme un biscuit sec. Un bon séchage sans aération active, ça n’existe pas. Franchement, je comprends même pas qu’on puisse vendre des boxes qui se contentent de laisser l’air humide stagner à l’intérieur. L’efficacité ? Douteuse, pour ne pas dire inexistante. Ma box, elle, va respirer, extraction forcée de l’air humide, point final. Bon, après le merdier des découpes et des trous, j’ai enfin réussi à intégrer la ventilation et le module. Je vous épargne les détailles, disons juste que ça a impliqué quelques jurons, un peu de bricolage créatif, et une prière pour que le Styroflex tienne le coup. A SUIVRE...6 points

-

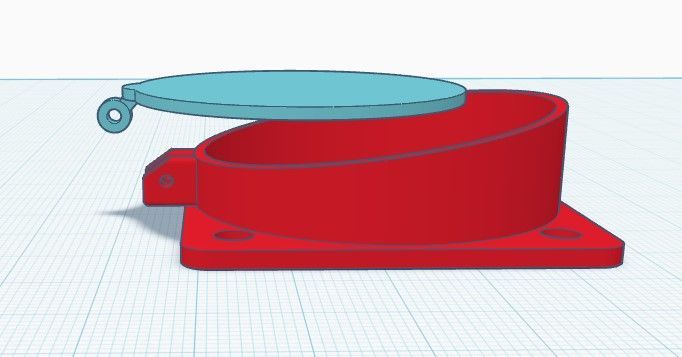

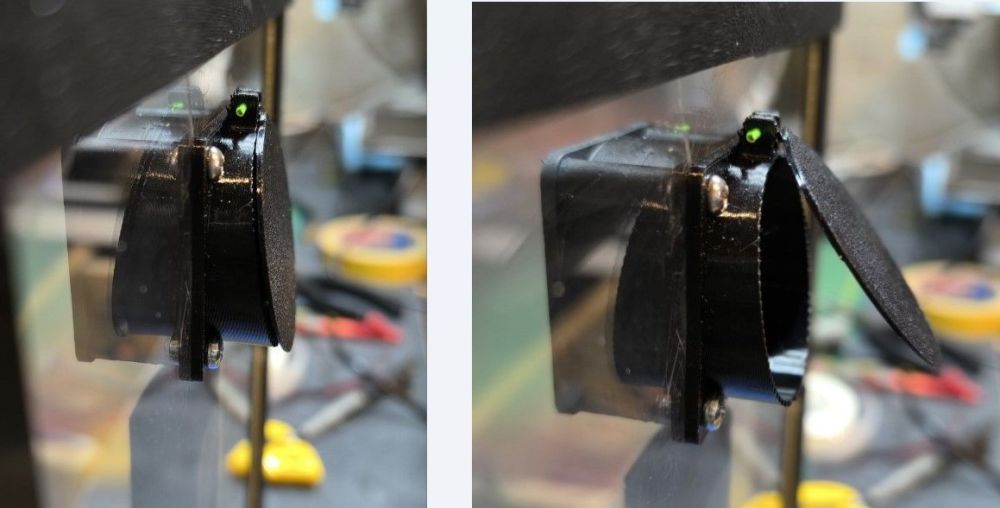

Merci @3xkirax3 On continue... Pour l'extraction de l'air, tout comme l'entrée d'ailleurs, j'ai opté pour un système très simple à clapet que j'ai modélisé avec Tinkercad. Un ventilateur de 40mm (que j'avais en stock) se chargera de pousser le clapet via la pression d'air. A l'arrêt, le clapet ferme la sortie d'air. Un morceau de trombone servira d'axe. Les premiers tests sont concluants .. En attendant le radiateur (que je n'ai pas encore reçu), je n'ai pas pu résister. J’ai bidouillé un système de chauffage avec la seule lampe 40 W qui traînait. Résultat ? 35 °C max. Décevant. Alors, j’ai sorti........ les bougies. Au début, elles avaient tendance à s’éteindre ou à brûler comme un mourant en sursis (flamme famélique, quoi). Bon signe. Ça voulait dire que la box était presque étanche, et pourtant les trous de passage de câbles n’étaient même pas bouchés. Mais une fois le ventilo lancé, magie , la température a grimpé sec, et l’humidité a dégringolé. D’un côté, le ventilo qui extrait l’air humide comme un forcené. De l’autre, l’air frais qui s’engouffre par la sortie à contre-sens, comme un intrus qui forcerait le passage. C'est curieux à voir. En moins de 10 minutes, j’étais à 49 °C avec un taux d’humidité à 22 %. Prometteur, surtout que le brassage d’air est loin d’être optimal sans entrée d’air dédiée. Vivement le radiateur, parce que là, c’est du bricolage… mais ça marche.3 points

-

Perso, j'étais parti pour l'acheter et je me suis forcé à attendre.... je crois que j'ai bien fait Je fais parti des amateurs qui peuvent faire les entretiens et petites réparations mais je ne me vois pas passer mon temps à démonter l'extrudeur..... Là, je regarde ce qu'il y a d'autres Qidi Q2, Anycubic Kobra S1 combo.... Pas facile lorsque l'on est amateurs dans le domaine.... heureusement que la communauté est là2 points

-

Bonjour, Pas de photo, pas d'indication de matériau... Désolé, j'ai égaré ma boule de cristal2 points

-

2 points

-

@TooFoo j'ai fait le démontage du mien aussi cette aprem, j'avais les engrenages plein de résidu aussi, mais c'est pas normale d'en avoir autant la soit ces les gears de qualité pourrave qui en sont responsable soit l'extrudeur essaie de pousser trop fort le filament. Pour le filament le cutter te le coupe et tu as 1cm de filament qui doit dépasser du heatbreak donc si avait cela c'est normale en soit. J'ai fait par contre une modification j'ai sortie le PTFE des 2 dernier guide ceux plus proche de l'extrudeur, et j'ai mis un entonnoir de guidage du PTFE sur l'extrudeur pour lui permettre d'avoir une courbure plus naturel le filament semble mieux passer. J'ai Relancer directe un print, qui a fini par un échec et la nouveauté décalage de couche en X, j'ai donc effectué un contrôle et un ajustement j'ai limité l'accélération a 10K j'ai adapter mon profile et relance et a nickel. Je vais continuer les tests, et sinon ce soit j'ai créer un profil Artillery M1 Pro sous Orca Slicer, j'ai juste a le tester a présent mais on attendra demain.1 point

-

En standard non, sauf si c'est utile mais en douceur, en cas de résidu, mais il faut pas attaquer la surface, Une éponge neuve ou réservé, pas une qui a servi côté gratons à retirer du gras. dans l'essence F ou des éthanols ils ne sont pas toujours purs avec des ajouts qui peuvent être gras. L'IPA que tu trouves sur AMZ ou ailleurs à 99.9% n'a pas d'adjuvant, tu le trouves à 7-8€ le litre en 1 litre, je fais au moins six mois avec la bouteille en l’utilisant entre chaque impression.1 point

-

L'ender 3V3 n'est pas livrée avec un plateau PEI magnétique ? Sur mon A1 avec PEI, je nettoie au liquide vaisselle quand ça n'adhère plus, mais je fais facilement une douzaine d'impressions sans nettoyer la plaque PEI… que ce soit en PLA ou en PETG.1 point

-

L'acétone est toujours dangereux, certaines plaques PEI n'aiment pas du tout, (bon cela n'a pas l'air d'être le cas, ouf) Perso entre les deux écoles: nettoyage liquide vaisselle type PAIC ou savon Marseille IPA alcool isopropylique 99.9%; Je fais les deux, plateau neuf, bien sale ou j'ai bien mis mes doigts dessus (genre impatient et décolle à l'arrache), Paic ou savon eau tiède à chaude (65°) puis IPA sur le plateau tiède ou froid Entre deux impressions si pas sali le plateau, IPA dessus un peu, frotte avec un sopalin ou kleenex de base (surtout pas ceux avec du baume), puis essuyage même méthode, sopalin kleenex sec. Cela marche bien (plateau texturé) PLA, PETG TPU, je peux faire deux mois comme cela sauf si je sors le plateau pour le plier, là Paic et nouveau leveling.1 point

-

L'articles est en cours d'ecriture, mais en effet tu as la réponse, les bug firmware y en a et si ils sont chiant mais cela est corrigeable progressivement par la communauté, la M& Pro est la concurrente de la Centauri mais a cause de son extrudeur qui pose top souvent des soucis a beaucoup de monde, je ne peux pas conseiller cette machine pour le moment en tout cas tant que l'extrudeur aura pas été remplacer en effet. Qu'elle déception a cause de cette extrudeur, seul un bidouilleur qui aurait l'envie et la motivation de modifier la tête et donc de faire un machine custom y trouverais son compte.1 point

-

J'utilise une plaque PEI texturée : une fois froide l'impression se décolle très facilement, un coup de nettoyage à l'éthanol (bioéthanol) domestique et une fois sur 4 un bon nettoyage avec du liquide vaisselle et essuyage avec du "sopalin".1 point

-

A voir . J'ai eu le meme problème répétitif. Je nettoyais les engrenages de la poussière de filament, 1 fois, 2 fois, 3 fois... çà fonctionnait 20mn, puis plus de filament qui sort... La solution a été de bien nettoyer la buse qui devait être en partie bouchée depuis le début, d'ou mon conseil. Que d'emmerdes.... c'est la première fois que j'ai ce type d'imprimantes 3D, fermée, mais je n'ai jamais eu de problèmes de ce type avec mon alfawise et ma Creality ender 3 ... Ni avec du TPU, ni avec du pla. Je ne sais pas si vous avez rencontrés ces problèmes sur vos bamboo ou autre de ce type, mais c'est loin d'être au point. Seule chose de positif, la qualité d'impression... quand elle ne tombe pas en panne d'extrusion. Artillery me signalent qu'ils vont mettre à jour leur IA au prochain firmware. a priori ils vont me renvoyer les pièces à changer. Je vous tiendrai au jus.1 point

-

1 point

-

Petit complément d'information qui peut toujours servir (enfin je pense…) A la suite du réglage du Z-Offset, il est bon de régler le PID de la buse, du bed et les steps/mm de l'extrudeur avant de commencer à imprimer (si vous installez Marlin pour la première fois) Je partage aussi ma compil pour U30 , fang deamoncrak , tête MK8 , carte V08, BL Touch 3.1 original avec l'option S-curve-Accelleration et Linear-Advance d'activé. project.bin et mon configuration.h Configuration.h J'ai commencé à imprimer... et mise à part le fait que je doive encore légèrement ajuster mes paramètres d'adhésion de la première couche, je vois la différence!!! ça fait plaisir de voir une première couche aussi régulière et lisse, sans passer deux heures à essayer de régler au mieux le bed . Encore mille merci Au plaisir1 point

-

0 points