Classement

Contenu populaire

Contenu avec la plus haute réputation dans 07/02/2019 dans Messages

-

salut ça tombe bien , y'en a 2 qui sont chauds là dessus en ce moment . ça concerne la CR10 , mais c'est général.1 point

-

1 point

-

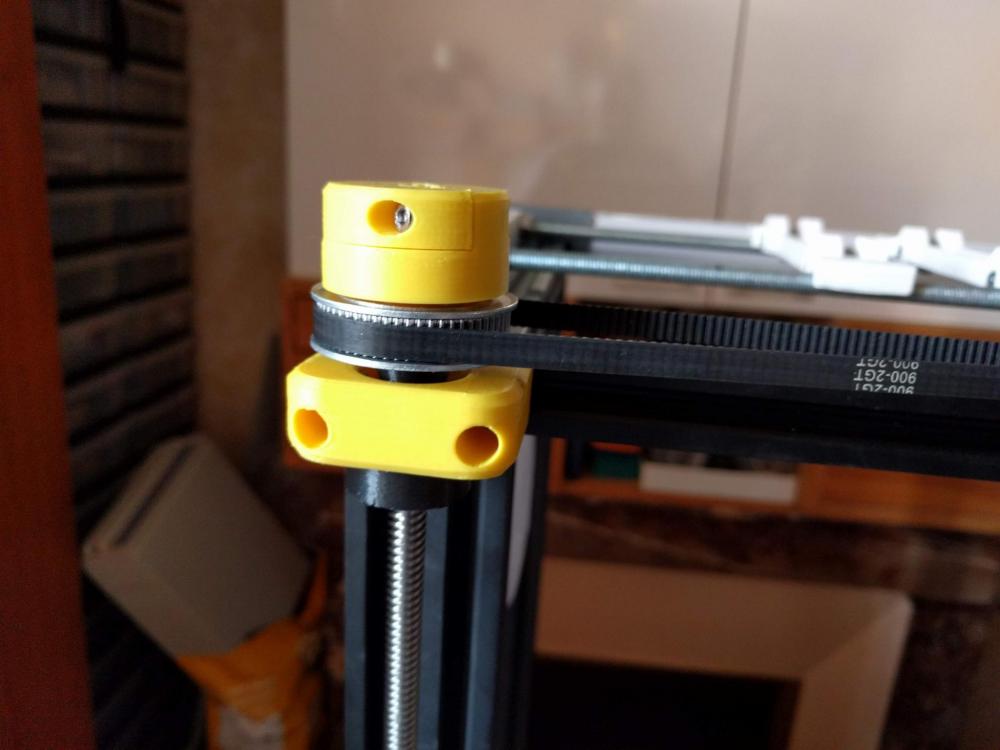

C'est bien vrai. J'utilise une "astuce" qui la plupart du temps fonctionne: à chaque fois que ça met des plombes à charger, j'arrête le chargement de la page et je recharge celle-ci et comme par miracle elle apparait quasi instantanément (leur site, Thingiverse est mal paramétré (entretenu plutôt) de leur côté et fait appel à des ressources externes qui ne sont plus disponibles. Ça marche pour moi la plupart du temps. Ça se trouve ( notre ami @Guizboy par exemple a mis à disposition sa conception) mais il faudra changer les deux tiges filetées trapézoïdales par des plus longues d'au moins 50 mm. J'avais pas le courage d'attendre la livraison de nos amis asiatiques c'est pourquoi j'ai pris ce modèle qui réutilise les deux tiges que j'avais. Éventuellement ce modèle qui ne nécessite pas de tiges filetées plus longues mais en prenant une courroie fermée un poil plus longue (760 mm au lieu d'une 752 !)1 point

-

Pourquoi faire si compliqué? Un vrai éditeur de codes comme Notepad++ (pour Windows) permet de lire tous les fichiers. Avec Linux, vi, nano, emacs permettent de le faire en natif .1 point

-

Bon... Ami Modérateur et Administrateur du forum : SCANNER VENDU ! Sujet donc clos ! Grâce à ce forum d'ailleurs !1 point

-

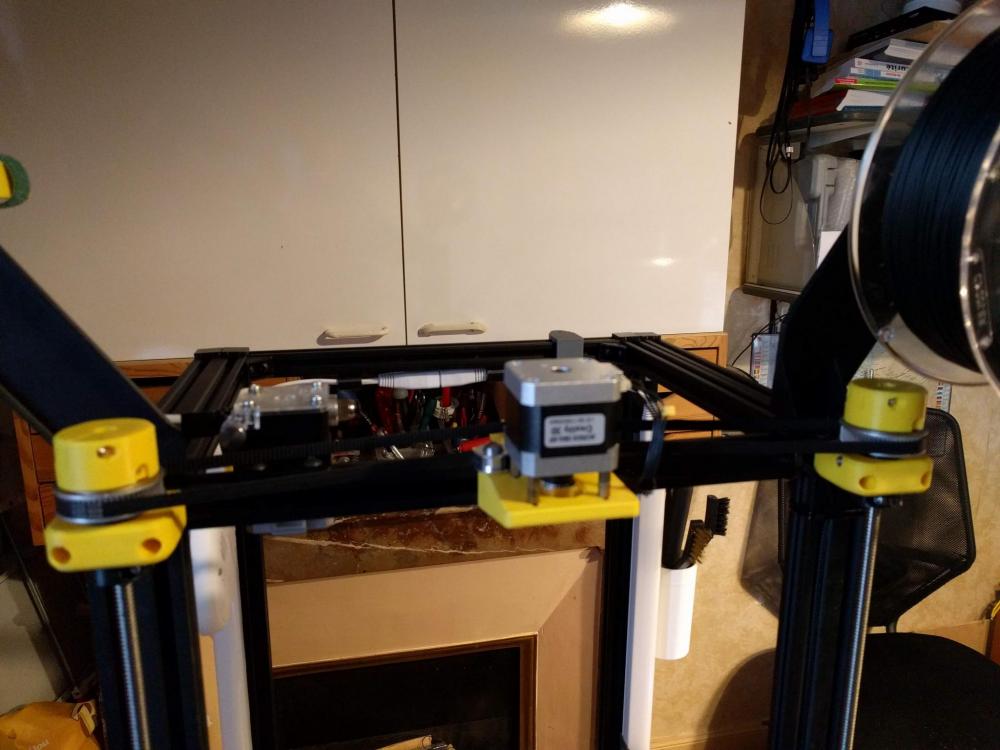

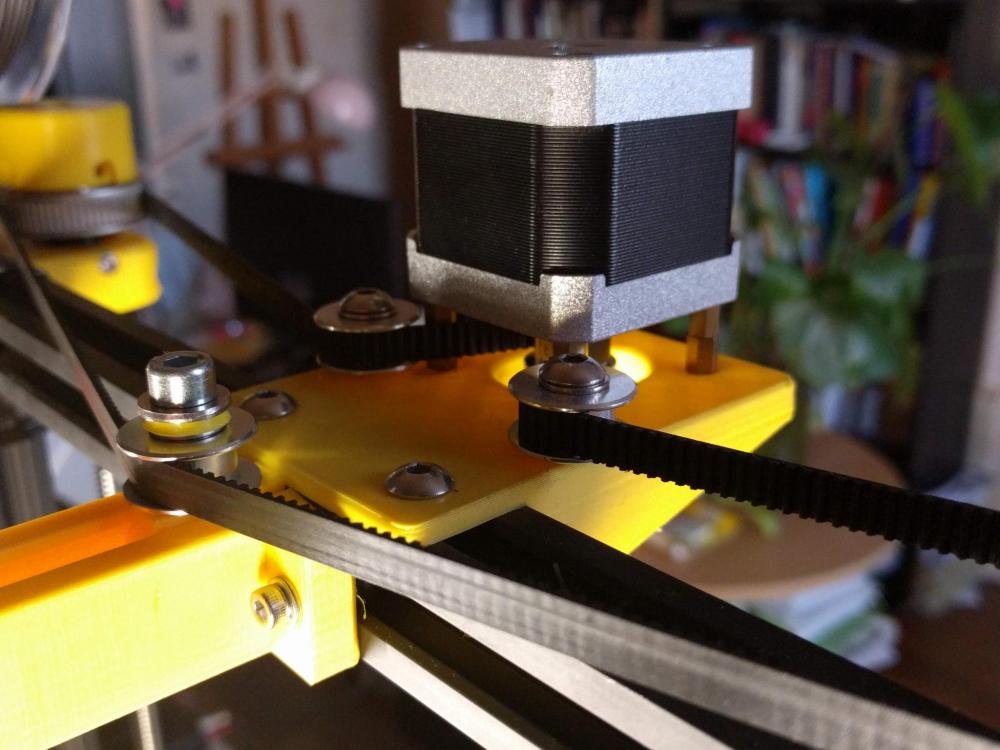

Pour moi, la qualité n'est ni améliorée ni détériorée, elle est identique . Par contre, je n'ai plus de décalage de l'axe X d'un côté que j'avais systématiquement avec mon second axe Z piloté par son second moteur (je n'ai plus qu'un moteur en haut de la structure pour piloter mes deux axes via la courroie fermée). J'ai cependant observé une légère amélioration de la qualité certainement due à l'effet homéopathie et peut être au fait que les poulies d'entrainement des axes Z sont des 60 dents d'où ma valeur de pas pour le moteur passée de 400 à 1200 ou encore au fait que mes tiges filetées trapézoïdales ne sont plus contraintes que sur deux points...1 point

-

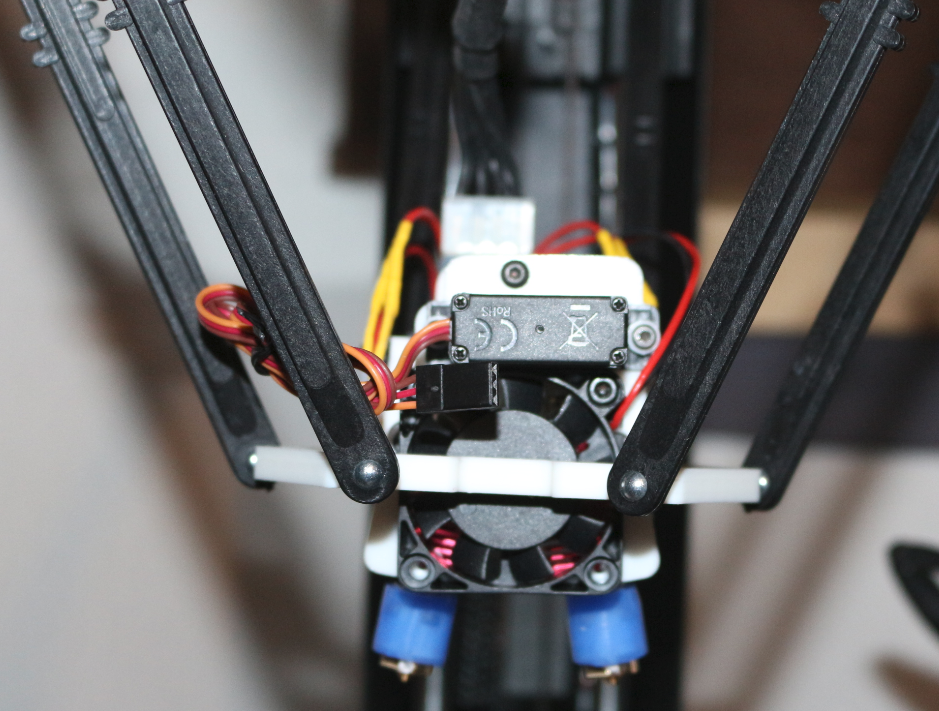

Moi j'en ai mis QUE sur X et Y (tu comprendras pourquoi ci-dessous) Le Z tourne pas suffisamment pour que le bruit gêne, et les E non plus Je profite que tu poses la question pour te mettre en garde contre un truc dont j'ai été (connement) victime : Tu verras que les 2208 ont une ligne de pines dont la base est bleue, l'autre noire Tu sais que sur la carte GT2560 RevA+ c'est pareil, bleu d'un côté noir de l'autre. Donc tu aurais tendance (connement) à planter les 2208 noir sur noir, bleu sur bleu : SURTOUT PAS ! Il faut aller plus loin, regarder ce qui est écrit sur les 2208 et sur la carte, mettre GND sur GND etc etc. Dans l'autre sens, quoi ! Ça pardonne pas. Moi j'en ai tué deux (grrrr!) avant de me rendre compte qu'y fallait les monter dans l'ôtre sens. C'est @Yo' qui m'en a averti mais c'était trop tard. A savoir aussi, c'est pas trop écrit nulle part, que le fait de passer de 4988 à 2208 inverse le sens de rotation des moteurs concernés. Donc faudra mettre des "true" à la place des "false" dans le paragraphe du Marlin qui va bien. Pour ça aussi merci @Yo' j'aurais pu chercher longtemps. Moi ça j'y crois dur comme >>> Gaston <<< Mais y'en a qui disent que c'est juste l'effet >>> Placebo <<<1 point

-

1 point

-

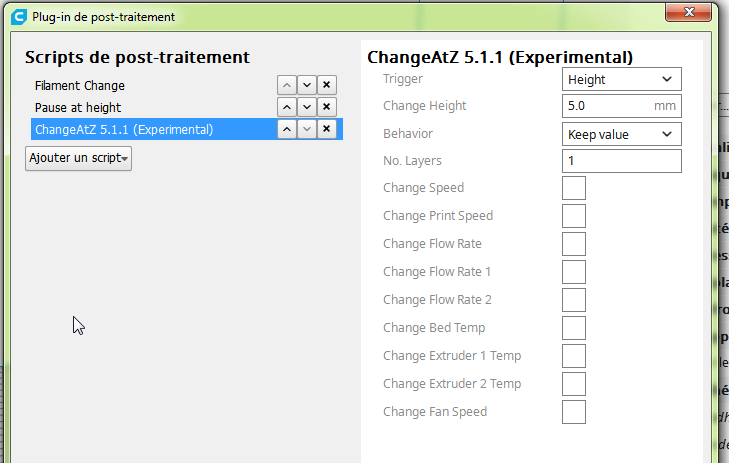

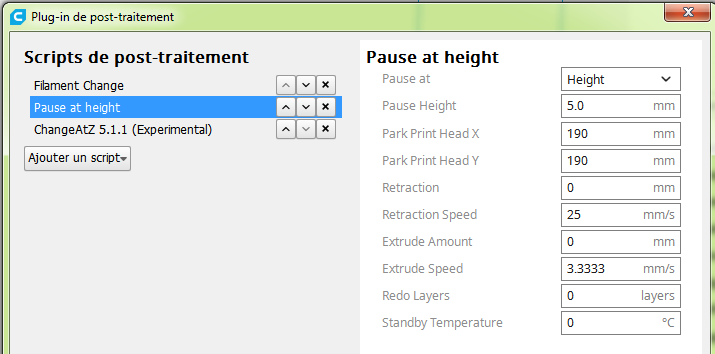

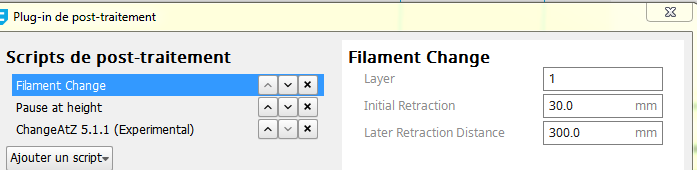

Ça me semble correct. Tu as compris les principes, reste à faire des tests sur des petites pièces avec des valeurs de changement de couches plus faibles... Pour X et Y c'est effectivement l'endroit où tu veux déplacer la tête (en dehors de la pièce évidemment ), je mettrais une valeur de température pour "standby temperature" (ta température d'impression). La distance de rétraction totale dépend de ta machine (exemple sur ma CR10, le tube téflon (PTFE) mesure 50 cm donc je mettrai un peu plus (550 mm) avec un premier retrait de 10 mm. Voilà ce que je ferais: 1) je mettrais pour "Layer" la couche suivante (10 et pas 9) 2) pour "Behavior" j'utiliserais Keep value (la consigne de température indiquée sera prise en compte à partir de ta couche "Change layer" et les suivantes; avec Single layer, ce ne serait que pour cette couche que la température serait modifiée). N'ayant jamais combiné ces trois plugins ensemble, je ne sais pas comment ça va fonctionner . A mon avis on doit pouvoir se passer du second (change filament) en mettant une valeur de retrait de filament dans le premier "Pause at height". Car il me semble que ce premier plugin demande l'intervention de l'utilisateur pour poursuivre l'impression (appui sur le bouton de l'écran). Je le répète, fais un / des test(s) sur des petites pièce pour vérifier l'enchaînement des processus et si ça fonctionne comme tu veux, fais nous un retour (pourquoi pas sous la forme d'un nouveau tutoriel dans la section idoine ).1 point

-

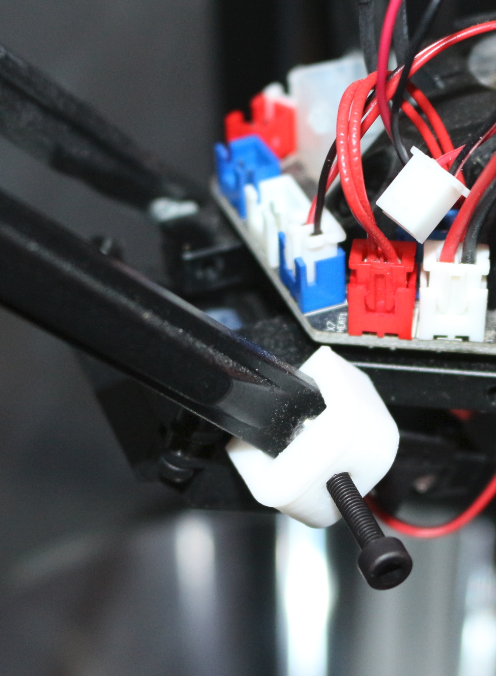

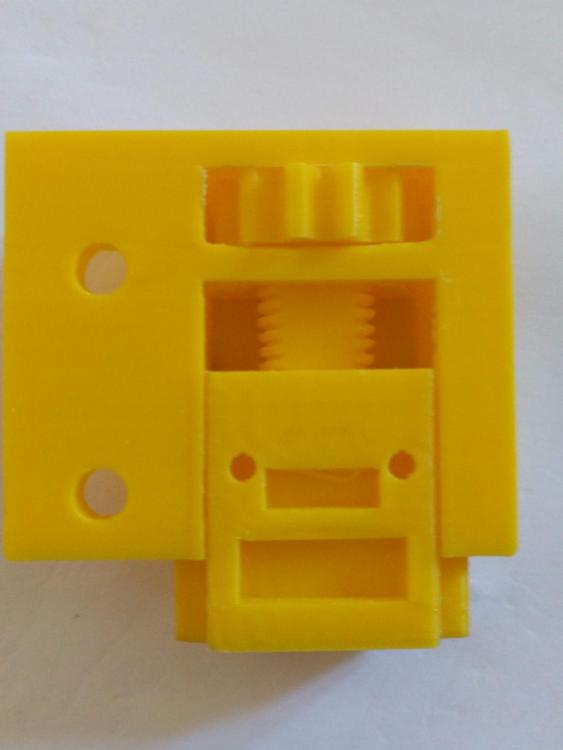

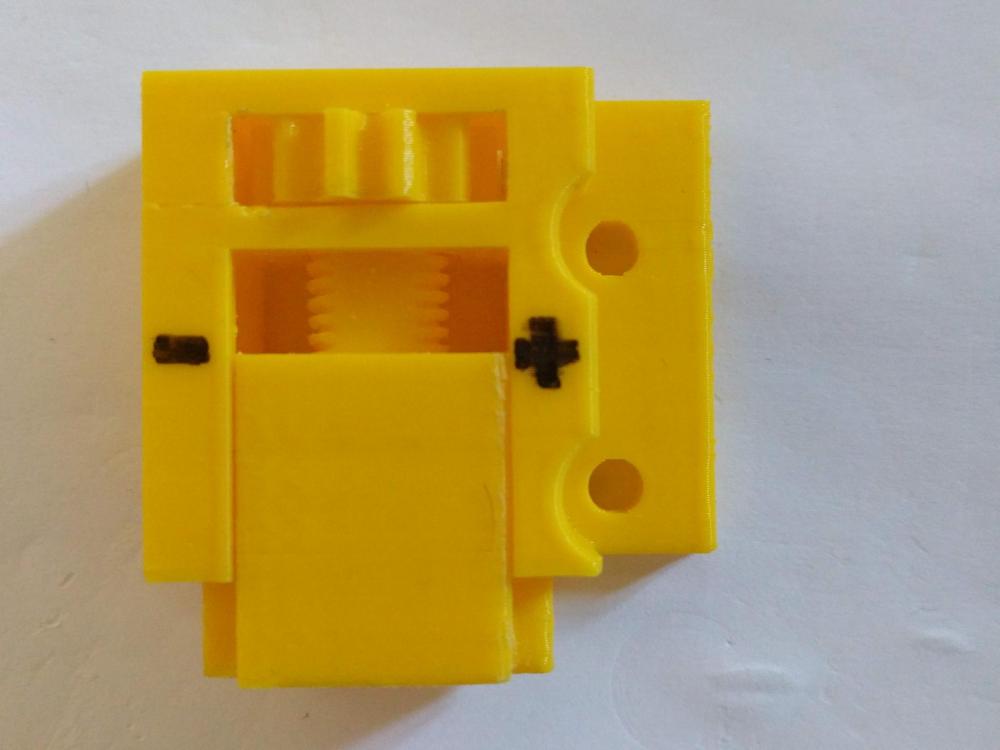

Oui. C'est le côté où sont les excentriques de réglages de pression des galets de roulements. Le modèle de @Bosco2509 , je l'ai imprimé. Je n'ai pas tenu compte de la manière de positionner la pièce avec la vis (imprimer à plat) car contrairement aux même pièces servant pour les tendeurs de courroies, elle subit des contraintes très faibles. Le réglage du parallélisme plateau / axe X ne se fait pas avec un niveau mais plutôt avec des cales ou avec un pied à coulisse pour obtenir de chaque côté (droit et gauche) les mêmes valeurs. Le plateau en verre a-t'il bien été dégraissé (alcool isopropylique par exemple) ? Dans l'ensemble, je pense que tes couches ne sont pas encore suffisamment écrasées. Pour les photos, tu peux aussi réduire leur taille si tu veux pouvoir rester dans la limite des 9 Mo du forum. Voici la pièce assemblée (j'aime le jaune (PLA Ingéo 3D850)):1 point

-

Si ta première couche ne claque jamais, c'est certainement par ce que la vitesse est réduite pour cette couche, ensuite sa reprends la vitesse de croisière pour les suivantes. Quand j'ai eu se soucis, j'ai fini par tout démonter, je sais, la première fois on tâtonne et on a peur de faire une connerie, mais il faut y passer ! , j'ai dans ce cas commandé sur ali une hotend d'origine complète ! et ça m''a bien servi, depuis j'ai remplacé la pièce de refroidissement que j'avais malencontreusement rayé, ce qui fait qu'elle avait du mal à rentré dans le corps du radiateur. J'ai aussi changé la buse, coupé un bout du PTFE qui était un peu déformé et maintenant c'est nickel, plus de claquement. mais je sais d'où viens ma bêtise ! j'utilise Octoprint pour mon imprimante avec le module d’extinction automatique en fin d'impression pour ma prise Tplink, mais voilà le temps par défaut avant l'extinction été seulement de 300s ! trop peu pour que la buse soit complètement refroidie, ce qui avait pour conséquence de fondre le PLA dans le corps de refroidissement. Maintenant j'ai mis au moins 20min et depuis plus de soucis.1 point

-

Je plussoye la graisse Téflon. HS : "Magnat Debon"..... Les moins de 60 ans, vous pouvez pas comprendre1 point

-

Le mieux, c'est de virer les paliers, bien dégraisser les axes et monter des paliers en "plastique", les fameux IGUS. Sinon, il me semble que c'est de la graisse PTFE qui soit recommandé1 point

-

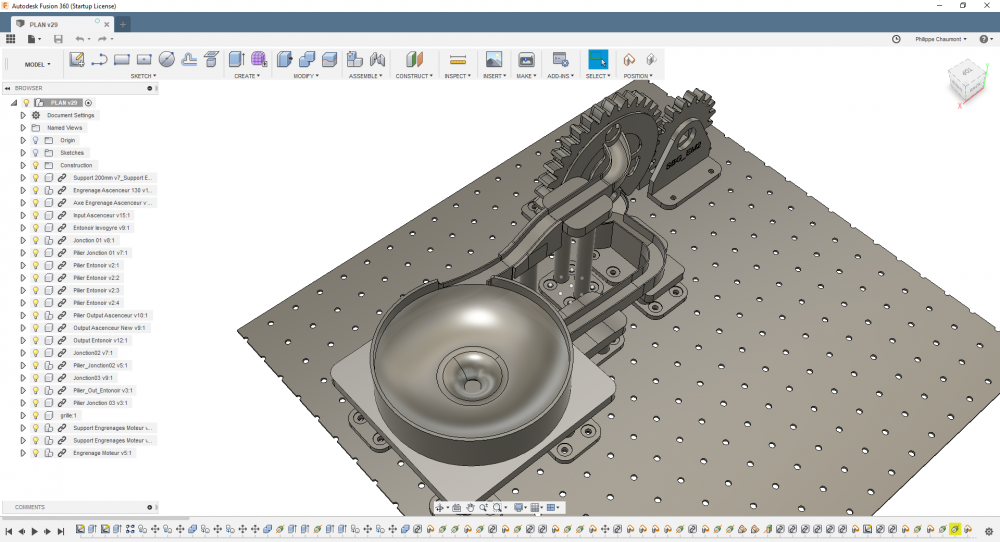

J'abonde dans le sens de @Jean-Claude Garnier : Fusion 360 c'est vraiment le top pour dessiner des pièces pour impression 3D. Il y a plein de tutos sur YT qui t'aideront à démarrer. La démarche prescrite par @Jean-Claude Garnier est la bonne : faire un projet qui contient plusieurs "composants" et si tu ne casse pas le lien entre le composant incorporé dans ton projet et le composant que tu as dessiné, il suffit de changer le composant dessiné pour que ce changement se répercute dans le projet. Il est même possible de choisir la version de la pièce que tu incorpore dans ton projet. J'ai ainsi pu dessiner des "Marble Games" complets, en faisant l'aller-retour entre le projet et chaque composant pour que tout s'assemble au dixième de millimètre près. Pour te donner une idée : Sans Fusion 360, je ne sais vraiment pas comment j'aurai pu faire ça...1 point

-

Hello Buse à 220 ça me paraît un peu peu pour l'ABS, non ? Normalement ça tourne plus autour de 240 ! Il me semble que les couches s'amalgameraient mieux entre elles Enfin je suppose que ça dépend des ABS's1 point

-

1 point

-

Quel etait ton problème mécanique su coup? A titre d’information je suis à 40mm/s.1 point

-

Pas de soucis... je commence a avoir l'habitude... Oui... dans Cura tu fait les modifications ici : Pour les autres impressions... je vois rien de bien inquiétant... peut être le plateau légèrement trop bas sur le coin supérieur gauche (peut être que d' 1/2 tour de molette). Les plateaux en verre "chinois"... sont pas connu pour leur planéîté c'est tout le contraire (les normes de fabrication sont pas les mêmes que chez nous). Je recommande d'aller dans n'importe quel magasin de bricolage et d'aller faire couper du verre de 3 ou 4mm à la bonne dimension (4€ max à la découpe généralement). Attention... il me semble avoir vu dans tes post précédents un "Buildtak"... il risque de se déchirer si tu tente de le décoller pour le réutiliser. Sans oublier le risque de le déformer et/ou qu'il ne colle plus (sauf si il n'est pas coller). Imprimer sur du verre c'est possible... mais il faut un certain moment d'adaptation... et l'utilisation d'une colle ou d'une laque (Eco+ de chez Edouard va super bien une fois le coup pris) reste nécessaire. C'est tout ce que je peut dire...1 point

-

Ici... tu n'as pas mis de support... donc ces fils... c'est le résultat d'une impression sans support. Sur cette pièce, des supports avec la spécificité "En contact avec le plateau" empêche ces fils disgracieux. Et... je ne veut pas être méchant : Je l'ai indiqué dans la description des objets ! Il faut prendre 2 minutes et lire les conseils d'impression. Et quand on débute... une petite bordure de 12 lignes autour permettra au support de bien collé au plateau. Et ici... étant donné ton plateau un peu bondé (c'est quasiment la normalité, d'où l'importance d'imprimer sur un plateau en verre), il te manque : Bordure et Support (partout sur cette pièce). Je recommande... mais il me semble l'avoir conseillé dans la description.1 point

-

1 point

-

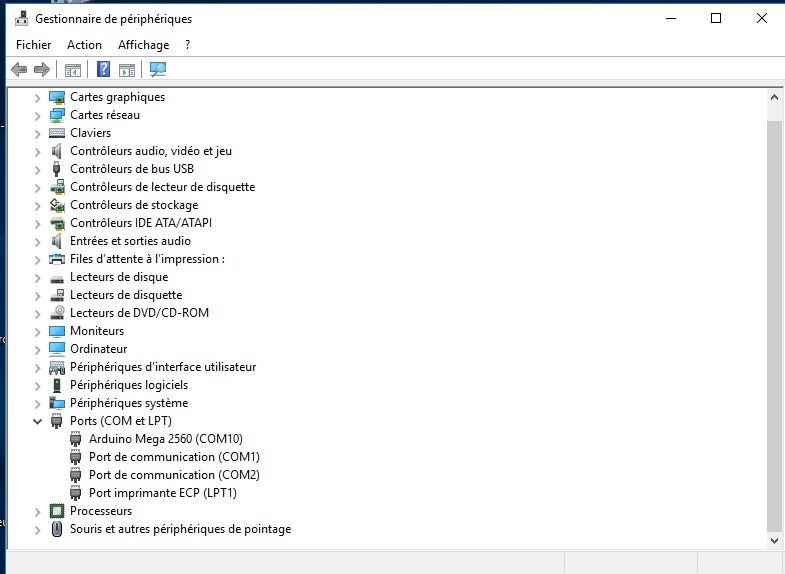

Bon @yopla31 je reviens avec un peu de retard... J'ai trouvé ça (dans config.h) : Puis, dans pins_GT2560_REV_A.h tu verras ça Et donc tu piques ton capteur dans la prise "Z Max".... Mais ça c'est ma soupe. A toi de voir pour la tienne De rien !1 point

-

1 point

-

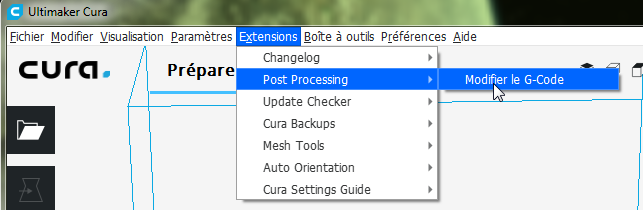

Cura via des plugins (extensions) permet de mettre en pause, changer le filament et régler la température si différente . Accessible via Extensions, Post processing, modifier le G-code (pause at heigth, filament change, change at Z ) Ca évite d'aller tripatouiller le gcode si l'on ne sait pas vraiment ce qu'on fait1 point

-

Bonjour, Colle tout ça dans les paramètres de démarrage (Gcode) : Début: G21 ;valeurs métriques G90 ;positionnement absolu M82 ;mettre l'extrudeuse en mode absolu M107 ;commencez avec le ventilateur éteint G28 X0 Y0 ;déplacer X / Y à des butées min G28 Z0 ;déplacez Z en butées min G0 X0 Y15 F9000 ;Lit en avant G0 Z0.15 ;Déposer au lit G92 E0 ;zéro la longueur extrudée G1 X40 E10 F500 ;Extruder 10 mm de filament sur 4 cm G92 E0 ;zéro la longueur extrudée G1 E-1 F500 ;Rétracter un peu G1 X80 F4000 ;Essuye rapidement la ligne de filament G1 Z0.3 ;Levez et commencez à imprimer. G1 F{travel_speed} M117 Impression... Puis a la fin : M104 S0 ;chauffage de l'extrudeuse éteint M140 S0 ;chauffe-lit chauffant éteint G91 ;positionnement relatif G1 E-1 F300 ;rétracter un peu le filament avant de soulever la buse, pour libérer une partie de la pression G1 Z+0.5 E-5 X-20 Y-20 F9000 ;déplacez Z un peu et retirez le filament encore plus G28 X0 Y0 ;déplacez X / Y jusqu'à la butée min, de sorte que la tête soit à l'écart G90 ;positionnement absolu G1 Y190 F9000 ;le lit se déplace vers l'avant M84 ;steppers off Bon print1 point

-

J'hésite vraiment à filer 10000$ pour qu'il m'appelle... J'ai tellement pas d'ami... Ca me permettrait de savoir si ma sonnerie de téléphone marche encore!1 point

-

1 point

-

enfaite tu a raison après avoir réfléchie, un micro step reste un micro step donc dans un cas il va en faire par exemple 8 et dans l'autre 16 mais sa reste des mircos step le coter pratique c’est que la tige standard tu la trouve a brico merdier et pas chère dans le configuration.h cette valeur "bride" la vitesse globale de l'imprimante en "Mm/s" pour le Z c'est 8 pour ma part #define DEFAULT_MAX_FEEDRATE { 400, 400, 8, 50 } cette valeur est utiliser pour la vitesse d’approche quant on fait un HOME ( 4mm/s * 60 pour avoir une valeur en mm/minutes ) #define HOMING_FEEDRATE_Z (4*60) et pour le rebond quant il fait un home pour etre sur de garder la précision on peut diviser la vitesse dans le configuration_adv ici je divise par 4 ma vitesse pour le deuxieme rebond #define HOMING_BUMP_DIVISOR { 2, 2, 4 } donc dans la theorie on peut pousser a 8*60 la vitesse d’approche et diviser par 8 a la place de 4 au moment du rebond1 point

.png.704fcc0141698bb85136006dea00749d.png)

.png.17089880f98f030c2eba3d9298bbb57b.png)