Classement

Contenu populaire

Contenu avec la plus haute réputation dans 03/12/2019 dans Messages

-

Bonjour, Ton problème est typique d'un mauvais remontage de la buse ou bouchage suite à l'usure (fonte) du bout du tube plastique PTFE. Pour changer la buse, il faut suivre la Titi procédure (j'ai rien inventé mais ça fait du bien de se faire plaisir) En premier avant d'utiliser la Titi procédure, il faut dégager la machine en Z assez haut pour pouvoir passer les outils et bien voir la buse. Sinon c'est galère ! En deuxième avant d'utiliser la Titi procédure, il faut lire la Titi procédure en entier pour être bien sure d'avoir compris la manip ! En troisième avant d'utiliser la Titi procédure, ne pas hésiter à poser des questions avant de tout démonter pour améliorer la Titi procédure Avis important : faire attention aux câbles de la tête Avis important: la Titi procédure n'engage aucunement Titi78 en cas de détériorations de votre matériel. Elle est décrite ici bien gentiment afin de vous dire qu'elle est aussi décrite dans la section tuto que vous n'avez certainement pas regardé avant de demander de l'aide mais comme le Titi est serviable il a écrit cette tartine pour aider l'imprimeur en détresse ! Voici donc la Titi procédure : 1- chauffer à 190-200° pour bien ramollir le filament et en faire sortir un peu par la buse en le poussant ou en utilisant l'extrudeur. Si votre tête est de type «tube PTFE traversant de part en part pour aller jusqu'au contact de la buse», passer directement au point 4 Si votre tête est de type «full metal», utiliser la méthode «cold pull» des points 2 et 3 2- chauffer à 100° pour avoir un plastique vitreux mais pas liquide et couper bien au ras de la buse le filament qui dépasse 3- enlever le filament en tirant dessus à la main un coup sec pour aspirer le plastoc mou et en sortir les résidus brulés 4- dévisser la buse (attention Sacha c'est chaud (et pas facile à dire vite) 5- enlever le tube plastique PTFE en libérant le pneufit (bague dessus à appuyer tout en tirant le tube) <EDIT / COMPLÉMENT> il arrive que le tube est tellement déformé qu'il ne peut pas sortir en tirant dessus. Dans ce cas il y a 2 possibilités : 5a- Enlever le tube ptfe du pneufit COTE EXTRUDEUR, libérer le pneufit du radiateur coté tète (bague dessus à appuyer pour déverrouiller) et Pousser le tube ptfe pour le faire sortir coté buse (enlevée à l’étape 4) . 5b - Enlever le tube ptfe du pneufit COTE EXTRUDEUR, Dévisser le pneufit du radiateur pour sortir le tube . 6- couper la chauffe, débrancher l'imprimante et laisser refroidir mais on ne démonte pas le heatbreak ni le bloc de chauffe du radiateur. 7- bien enlever toute trace de plastique fondu/carbonisé dans le bloc de chauffe ET à l'intérieur du tube de hotend ET sur la buse en extérieur car normalement le trou devrait être propre suite à l'étape 2 et 3. Faire attention à ne pas abimer les câbles de la cartouche de chauffe et de la thermistance qui sont dans le bloc de chauffe. pour enlever les traces de plastoc je fais passer le tube ptfe à travers le radiateur et si besoin comme tout est encore monté je remet en chauffe pour ramollir et nettoyer à chaud. On peut aussi utiliser la queue d'un foret de Ø 4 (ou 3.8 si on a) pour pousser les résidus coincé à la sortie du heatbreak. Éviter de rayer le heatbreak est préférable cependant comme le filament ne passe pas dans le heatbreak directement mais c'est le tube PTFE qui le traverse et qui guide le filament jusqu’à la buse, cela n'a pas de réelle importance 8- vérifier le bout du tube plastique et le recouper net et perpendiculaire (en cas de défaut cela provoque des fuites qui viennent se carboniser et bouchent la buse ce qui provoque ton problème). Pour cela il y a un outil de coupe sur thingiverse : https://www.thingiverse.com/thing:2436559 9- bien vérifier que tout est propre 10- bien vérifier que tout est propre sinon retour étape 7 11- remontage de l'ensemble en suivant la procédure décrite a partir de l'étape 12 (et pas autrement sinon ça ne marchera pas longtemps) 12- remettre le tube plastique sans verrouiller le pneufit (ne pas remonter la bague) pour qu'il soit a 2 mm de la sortie du bloc de chauffe. le but est de pouvoir revisser à la main la buse et quelle vienne s'appuyer sur le tube et le pousser en serrant. Comme ça le tube est bien en contact avec la buse . 13- visser la buse avec la clé mais pas à fond . if faut qu'il reste 1 mm de réserve de serrage. le but est de visser la buse pour qu'elle pousse le tube PTFE qui n'est pas bloqué 14- relever la bague de verrouillage du pneufit pour bloquer le tube. 15- serrer la buse avec la clé mais pas comme un bourrin pour ne pas casser le filetage dans le bloc de chauffe alu. Comme le tube est coincé cela le plaque contre la buse et permet l'étanchéité tube ptfe/buse. 16- penser à mettre un Merci en utilisant les icones (cœur blanc/bleu pour voir les icones Coupe blanche/violette pour dire Merci) en bas a droite de ce superbe message rédigé avec soin par un canari bénévole (et vole c'est normal pour un canari) Toute ressemblance avec d'autres tutos est normale. J'espère que ce message ne s'autodétruira pas avant plusieurs siècles et qu'il sera ajouté par @fran6p à la liste des tutos jamais lus de ce formidable forum! <Modération> C'est fait </fin> Pour compléter, un schéma indiquant précisément l'endroit (flèche rouge) où un incident se produira si le PTFE n'est pas totalement en contact avec la buse: Et pour que chacun parle le même langage, une représentation des pièces avec leur vocabulaire :1 point

-

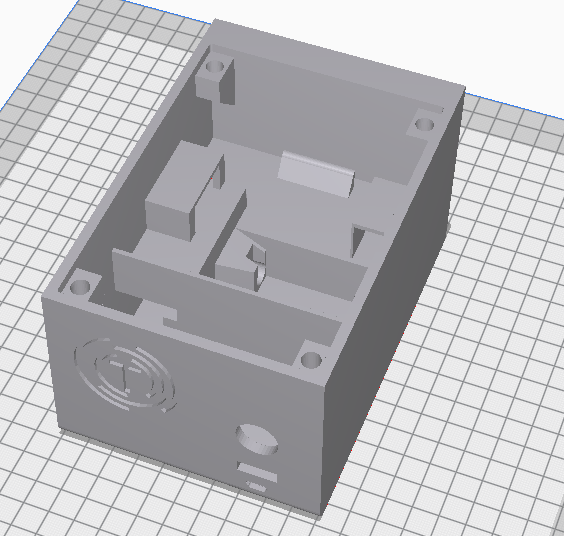

Hello, je vous présente un petit projet familial qui a été rendu possible grâce à l'impression 3D (en fait si j'ai acheté une imprimante c'était au départ uniquement pour ce projet). Il s'agit de cible d'entrainement pour airsoft, nommées Target Touch. Ces cibles sont autonomes (sur batterie) et pilotable par un programme Android annexe. L'impression 3D a permis de faire un système sur mesure (avec un bloc + cache pour les batteries par ex, un système pour mettre les cibles sur trépied et bien sur un logo perso ) et d'enchainer les prototypes assez facilement et pour un cout plutot minime (on avait fait faire un devis pour du thermo formé et c'est juste hors de prix), un point important quand vous développez ça sur vos deniers perso ^^ Bien évidemment une structure en PLA ça ne résiste pas à une bille d'airsoft (mais alors pas du tout ^^), donc la cible est protégée par des plaques en acier à l'avant notamment. Voilà une photo de la pièce principale sous cura (ça fait 156x100x79mm) : Un couvercle imprimée en PLA transparent vient fermer la boite et permet de laisser passer la lumière émise par des LED, il faut environ 24h pour sortir une cible entière sur une CR10S (en 0.2mm) Côté fonctionnement, il est possible d'utiliser une cible seule ou plusieurs et les piloter par un programme Android et avoir différent type d'entrainement. Voilà 2 vidéos qui montrent tout ça : - la présentation du projet (avec un petit timelapse de l'impression de la pièce principale) : - et une démo des différents modes d'entraînement actuellement possibles : Alors pourquoi un projet familial ? En fait on est 3 frères à travailler dessus : Un premier, ayant eu une formation en CAO, s'est chargé du design (et aussi un peu beaucoup de l'idée ^^, c'est lui que vous voyez sur la vidéo), pour ma part ayant presque 20 ans de bricolage amateur en élect/coding arduino/PIC derrière moi, j'ai réalisé le circuit et la programmation de la puce interne, enfin le dernier étant étudiant en informatique, il a réalisé le programme android. Comme indiqué en fin de vidéo, on a décidé de lancer une campagne de crowdfunding pour voir si des gens pratiquant l'airsoft seraient intéressés par ces cibles (d'où en partie mon post, faut bien faire connaitre le projet - PS : si c'est hors règle je comprendrais que le post soit retiré) car il n'existe pas vraiment d'équivalent en fait (à part des cibles qui nécessitent d'être branchée sur secteur et qui ne s'achètent que par lot à 1300€ :s). je sais pas encore si la campagne se fera mais bon vu qu'on a rien à perdre. Voilà, en tout cas une chose à retenir de ce projet c'est que l'impression 3D c'est vraiment pas juste pour faire des biblo, dans le cas présent on aurait pas pu faire sans avec les équipements à notre disposition (et ça m'a permis d'avoir une excuse pour enfin en avoir une ^^).1 point

-

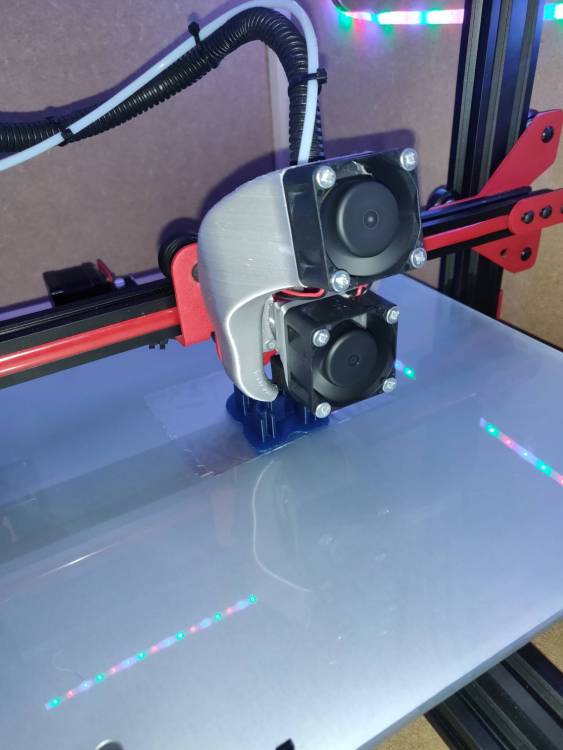

Alors ça réduit vraiment le bruit ? Bon me voilà officiellement équipé du fan mono bloc (imprimé du premier coup héhé) de @deamoncrack + changement ventilateurs : - Sunon MF40202VX-1000U-A99 - ventilateur hautes performances ==> filament - Sunon MF40202V2-1000U-A99 - ventilateur silencieux ==> hotend - Sunon HA60151V4-1000U-A99 - Ventilateur silencieux ==> alimentation Vraiment merci je suis heureux1 point

-

Endstop cassé d'origine ? Si oui essayer de demander au vendeur de t'envoyer un endstop sous garantie fait une petite photo par mail ). Ça en fera un d'avance1 point

-

@serge69 Tu peux utiliser une clé USB AVRISP en remplacement de la carte Arduino Uno (qui fonctionne pour installer un chargeur de démarrage). Exemple:1 point

-

C'est exactement ce que je disais plus haut dans le post mais apparemment on ne m'a pas cru. Peut-être que si on est deux (voire plus) à le dire on nous croira : Une solution pour pallier à ce léger défaut (visuel) serait d'utiliser la fonction d'étirage (ironing / repassage) de Cura ce qui "lisserait" cette couche en fusionnant les lignes entre elles.1 point

-

@ptitemini72 Bonjour, Les imprimantes Ender 3 sont équipées d'origine de cartes dépourvues de chargeur de démarrage (bootloader). L'installation d'un nouveau firmware sur celles-ci n'est pas vraiment simple et nécessite un équipement supplémentaire (soit une carte Arduino Uno soit une clé USBISP). Il te faudra dans tous les cas pour une première installation ouvrir le boitier électronique de la machine pour accéder à sa carte mère. Ayant déjà aidé plusieurs utilisateurs, on doit pouvoir t'apporter un peu d'aide : Pour une installation via une clé USBISP tu peux consulter le sujet ci-dessous qui, j'espère, t'éclairera un peu : Sinon tu peux trouver quelques informations sur le site Ender31 point

-

Tu attends d'en avoir un gros paquet pour remplir une grande poubelle. Les jeter en une seule fois cela semble moins polluant. Sinon tu peux tenter de faire comme Ferdinand au XIX siècle, je pense à Ferdinand Cheval, le facteur.1 point

-

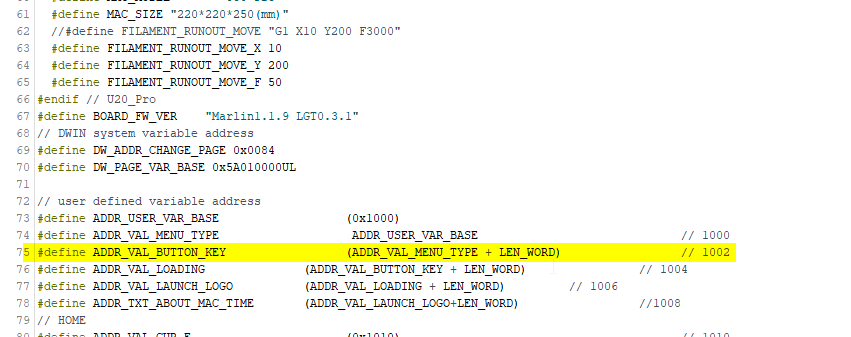

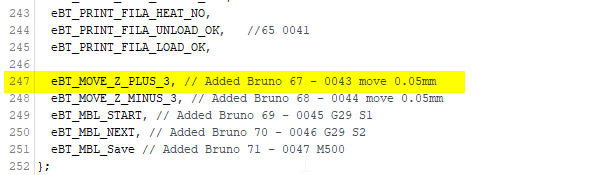

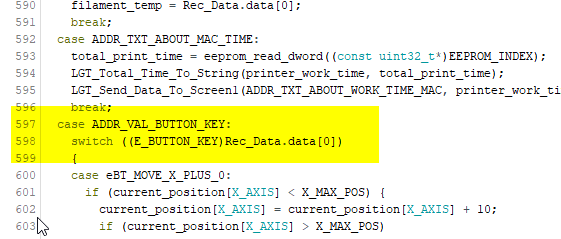

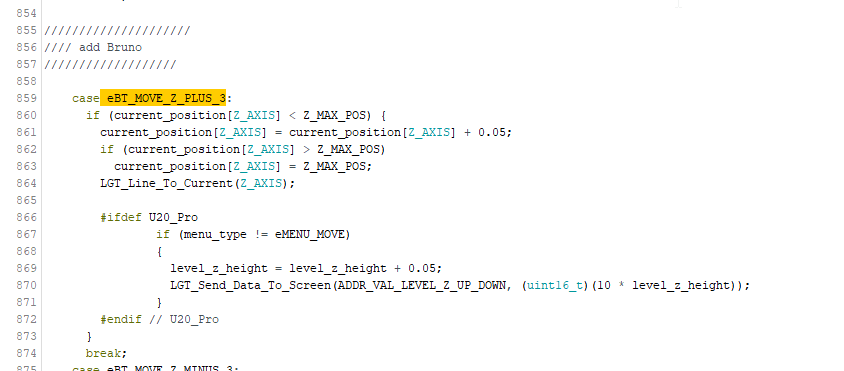

Bonjour, Dans le Dgus Tool, tu peux dessiner un bouton sur l'image. Ensuite sur la droite tu peux utiliser le champ KEY Value (ici 0043) pour envoyer un code (hexadécimal) spécifique à l'adresse mémoire indiqué dans le champ VP(0x) ( Ici 1002) Ensuite dans le fichier Marlin LGT_MACRO.h l'adresse 1002 correspond à ADDR_VAL_BUTTON_KEY La valeur 0043 correspond à eBT_MOVE_Z_PLUS_3 : Enfin dans le fichier LGT_SCR.cpp celui-ci semble analyser les valeurs disponibles en mémoire, et agir en conséquence : J'ai ensuite ajouté le cas permettant de déplacer l'axe Z : Pour envoyer M500, je n'utilise plus le bouton M500 et je l'ai ajouté automatiquement dans le bouton Next lorsque l'ensemble de mon leveling est terminé : Encore une fois, cela est un peu du bricolage en fonction du peu de connaissance que j'ai Mes sources sont dispo sur : https://github.com/Bouli63 Bonne journée1 point

-

C'est assez facile. Tu dois avoir des milliers de tutos sur le Net, celui d'Heliox (cf sur YouTube) est bien fait, et si tu as des prises connectées TP-link, elle explique comment les installées et éteindre l'imprimante en fin d'impression. J'ai une TP-Link sur chaque imprimante avec un Raspberry sous Octoprint avec webcam, et Printoid sur mon smartphone. Je peux surveiller à distance mes imprimantes et arrêter une impression "spaghetti". Sur Octoprint, tu as plein de plugins dispo. Il ne faut pas vouloir les installer tous, au risque de dégrader les perfs du Raspberry. Et j'ai de temps en temps des ralentissements dans une impression, voire un déplacement saccadé. Comme c'est Octoprint qui envoie les gcodes du fichier à l'imprimante au fur et à mesure, si le Raspberry est un peu à la ramasse...? Tu envoie ton fichier G-Code sur l'Octoprint, qui le met en file d'attente. Tu peux flasher ton firmware depuis ton PC via l'interface Web (pas encore tester avec la SKR Pro, mais sans souci sur la GEEETECH GT2560RevA+. Bref, assez indispensable !1 point

-

Je connais pas la cr10s pro mais sur ma cr10-s quand elle par à droite c'est un problème de capteur de fin de course du x. Mauvais contact sur les prises ou capteur défectueux. Elle fait bien son home ou ça fait pareil ?1 point

-

1 point

-

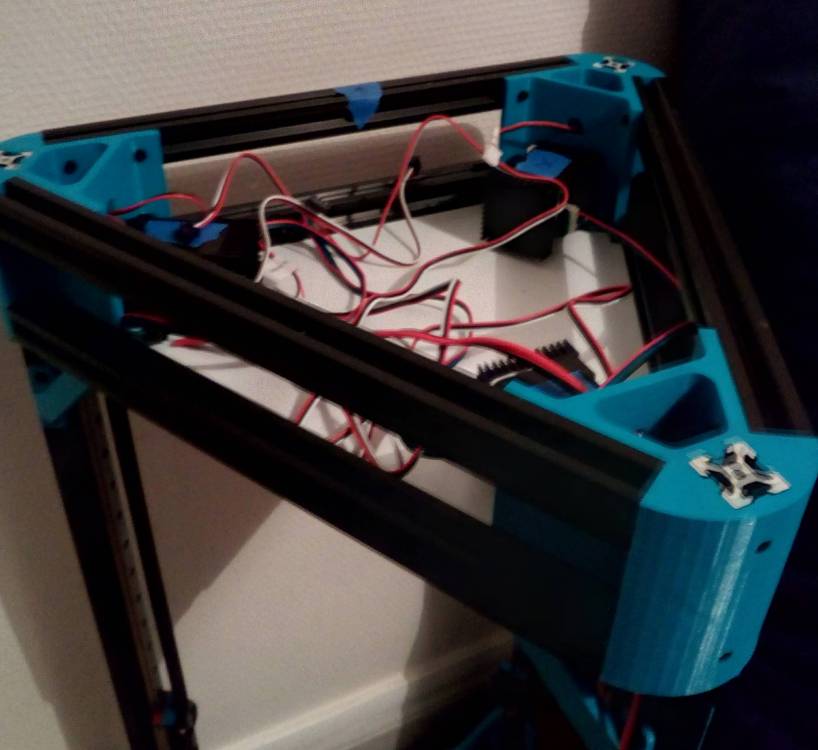

Salut, Comme prévu, j'ai récupéré mes profilés 2020 ce week-end et que j'ai monté. J'ai aussi monté une plaque de dibon blanche (dispo à la découpe dans vos magasins de bricolage avec plusieurs coloris). Les dimensions ne sont pas parfaites et les découpes encore moins car fait "à l'arrache" bien avant le montage de la structure et quelques ajustements de dernière minutes sans les outils adéquates. Pour ma défense : je suis en appartement sans gros outils (scie sauteuse, circulaire,...) et pour tout les "gros œuvre", j'emmer... un pote à chaque fois. Bref résultat pas parfait mais largement suffisant (je referai une plaque de dibon à mon pote en lui fournissant les côtes exactes le prochain coup). J'ai aussi reçu et collé au scotch thermique les dissipateurs NEMA. Voici quelques photos (désolé de la qualité j'ai un téléphone de merde et la gigite) : Sur cette dernière photo on voit à droite, au 1er plan, les découpes approximatives vers le renfort d'angle... H.S (quoi que ?) : j'ai reçu mon extrudeur BMG de chez trianglelab pour ma petite imprimante qui sort les pièces de la delta. Cet extrudeur m'a fait quelques misères pour le montage et le réglage. Le support de l'extrudeur pour la delta est modélisé et sera imprimé quand j'aurai réglé mes problèmes de rétract sur mon imprimante actuelle... J'attends encore et toujours mes pièces électriques pour attaquer le câblage... Je crois que je suis à l'arrêt sans ces pièces car elles me bloquent sur le positionnement d'autres éléments. Je vais peut-être attaquer le haut pour m'avancer... Je vous tiens informé1 point

-

Le raccord, c'est celui qu'ils mettent sur tout leurs produits, même fonctionnement qu'un pneufit et très résistant (j'ai réussi à étirer un tube ptfe sans arraché le raccord). L'avantage de cette tête est qu'elle à les mêmes capacités qu'une mosquito tout en ne nécessitant pas de support différent, on peut la mettre en lieu et place d'une e3dv6. Et il faut quand même une ventilation, à ces températures extrême, la remonté de chaleur doit être importante.1 point

-

1 point

-

1 point

-

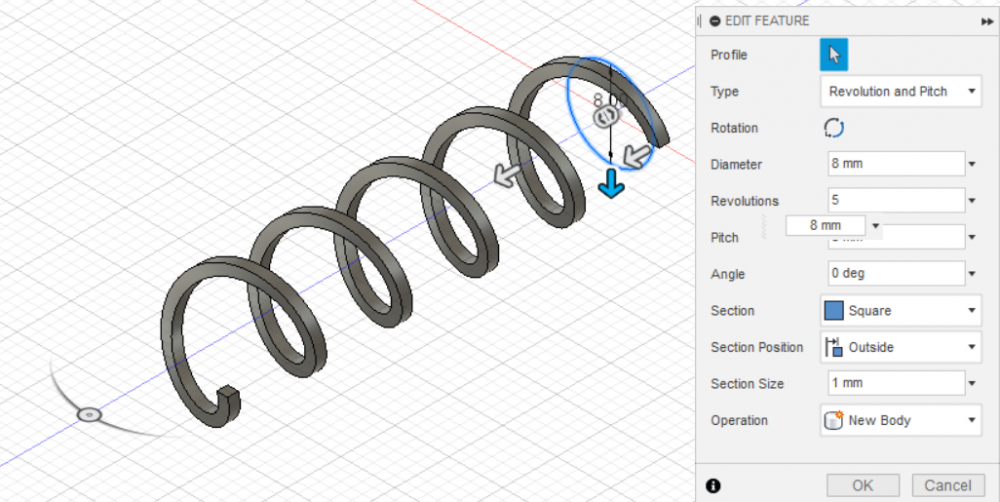

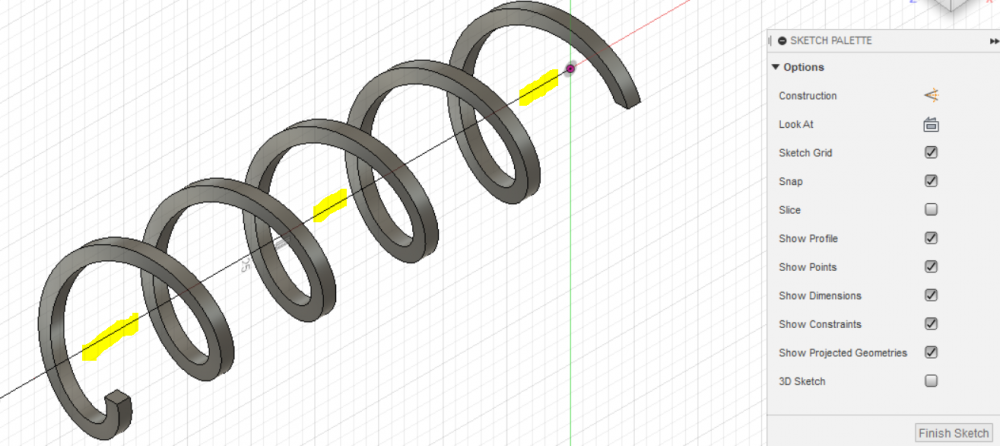

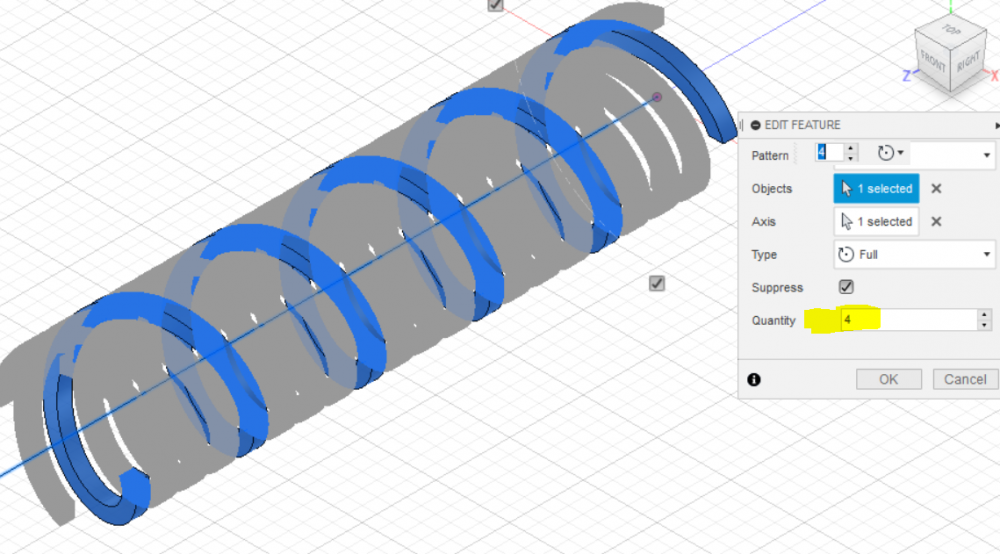

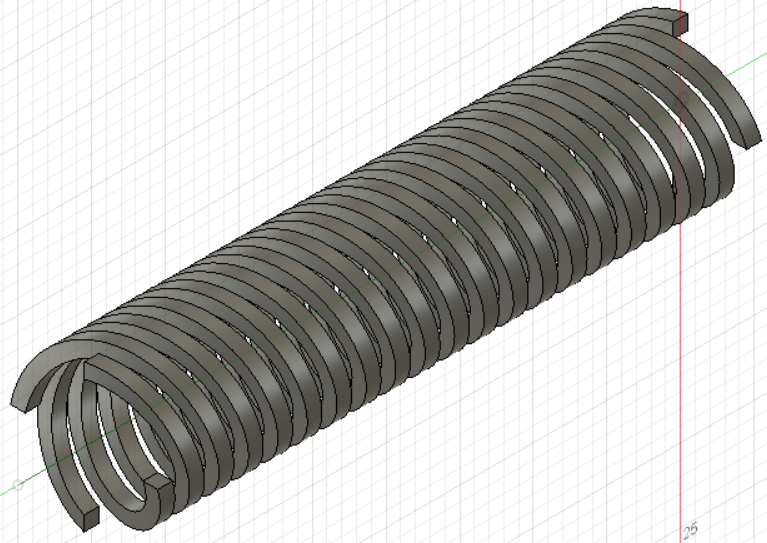

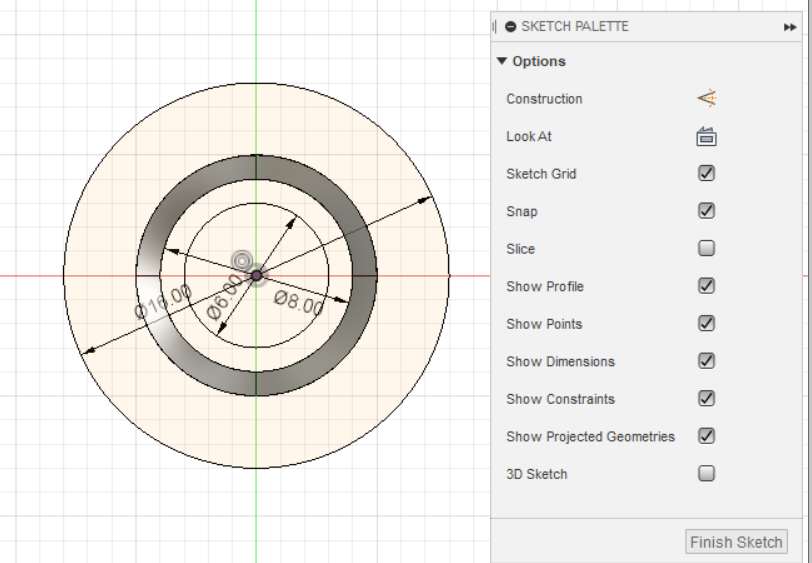

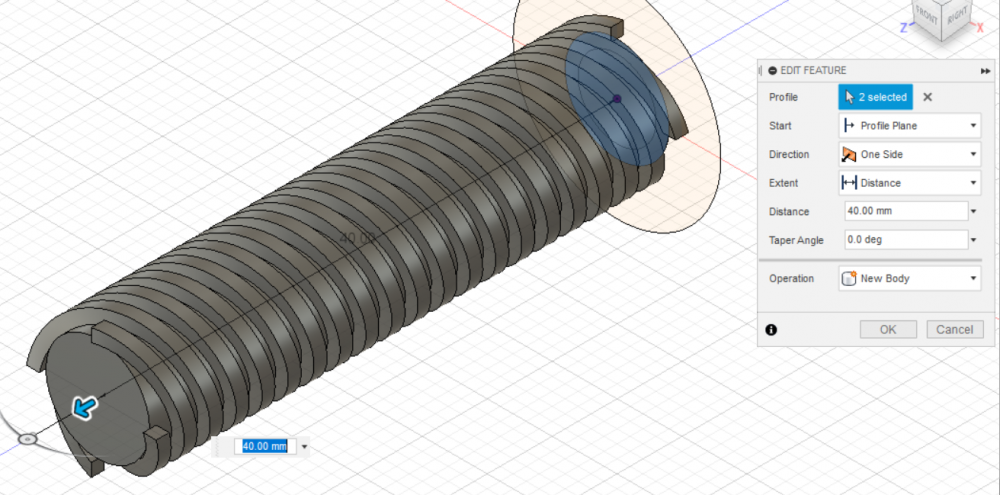

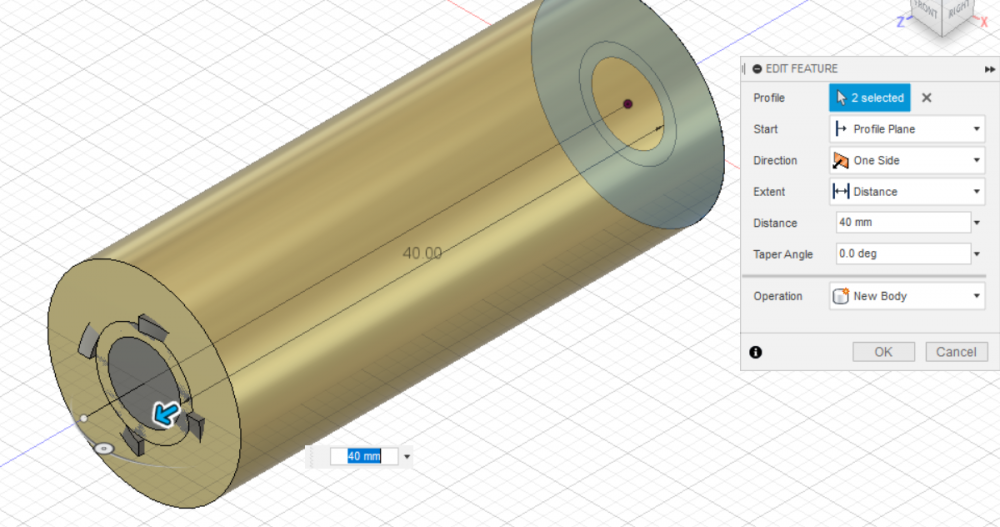

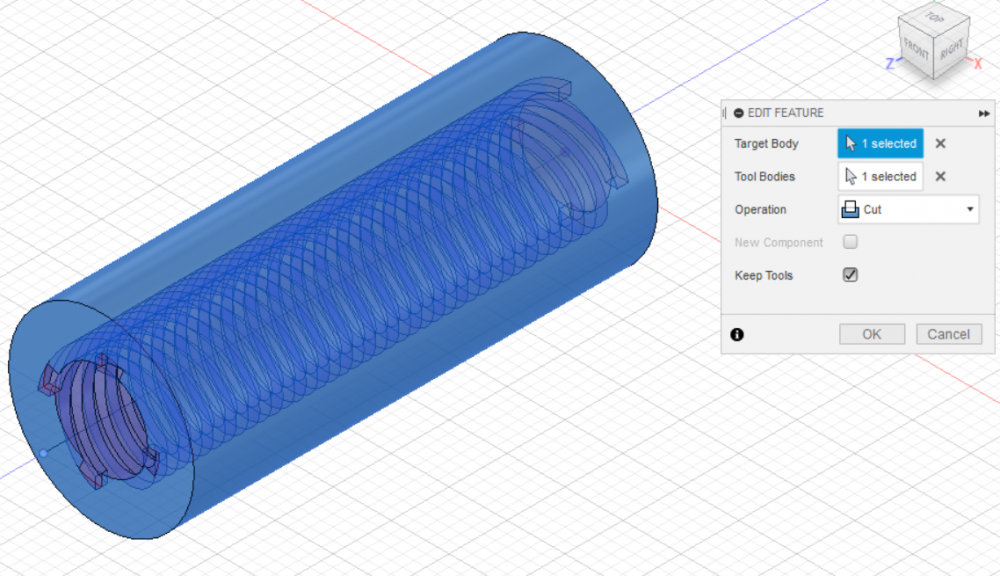

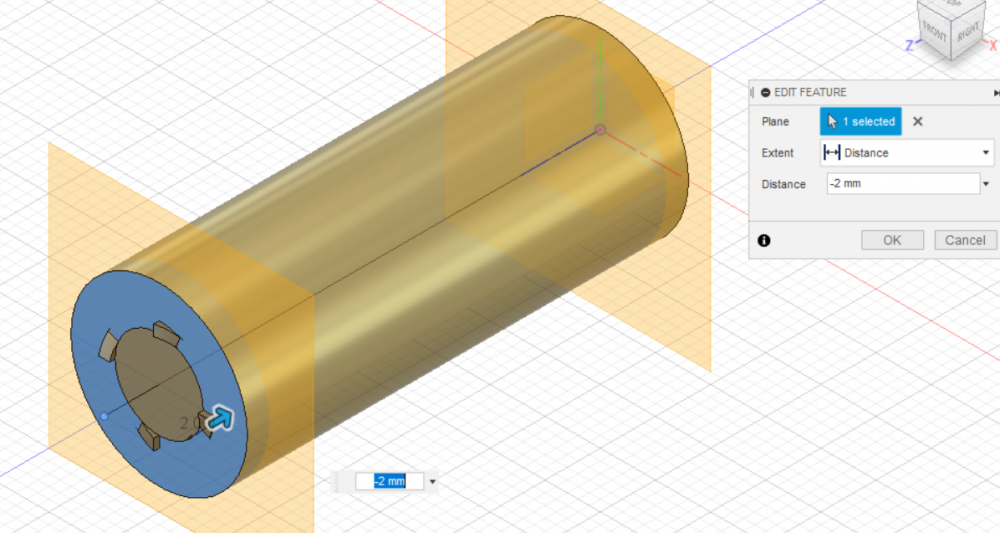

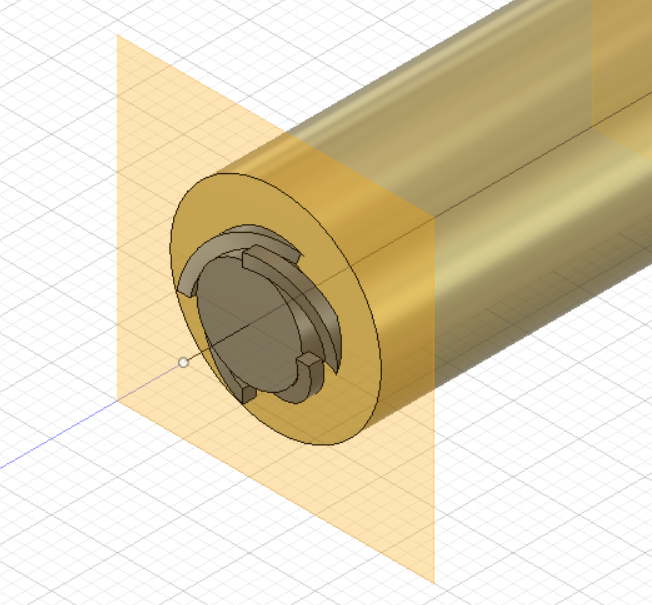

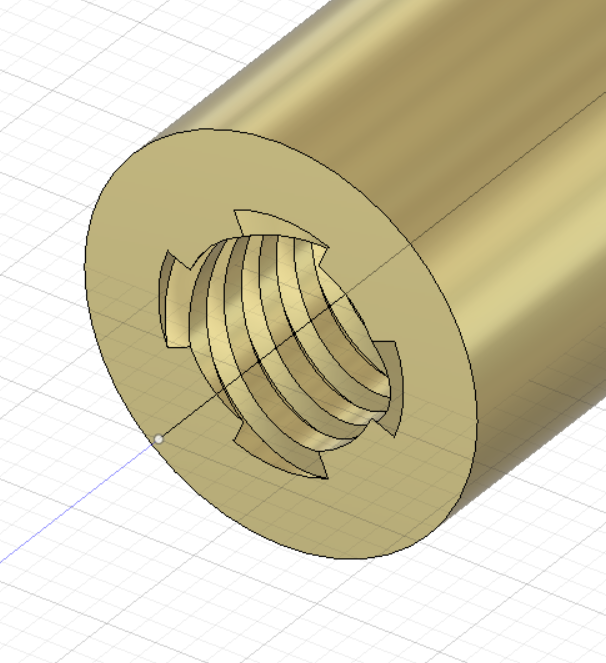

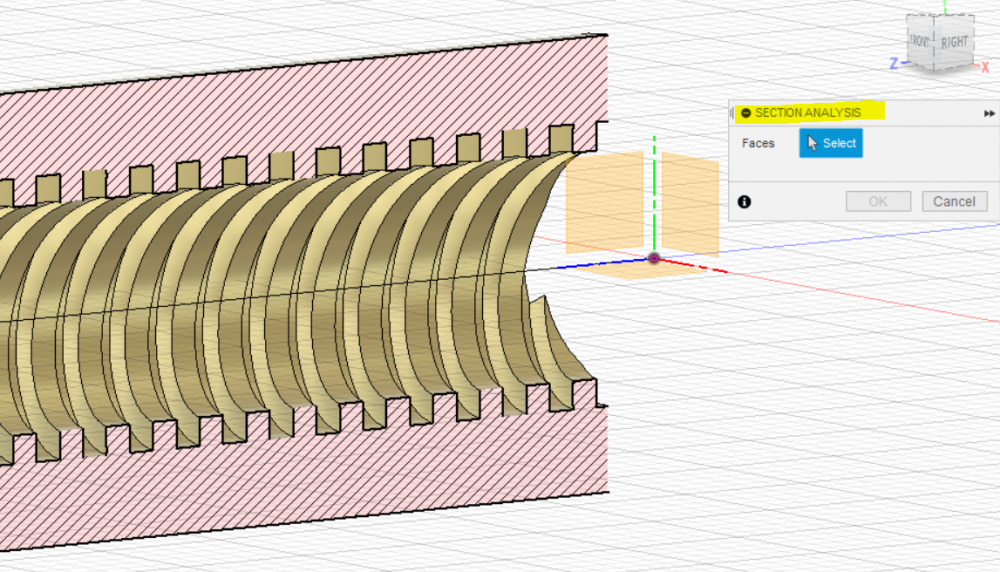

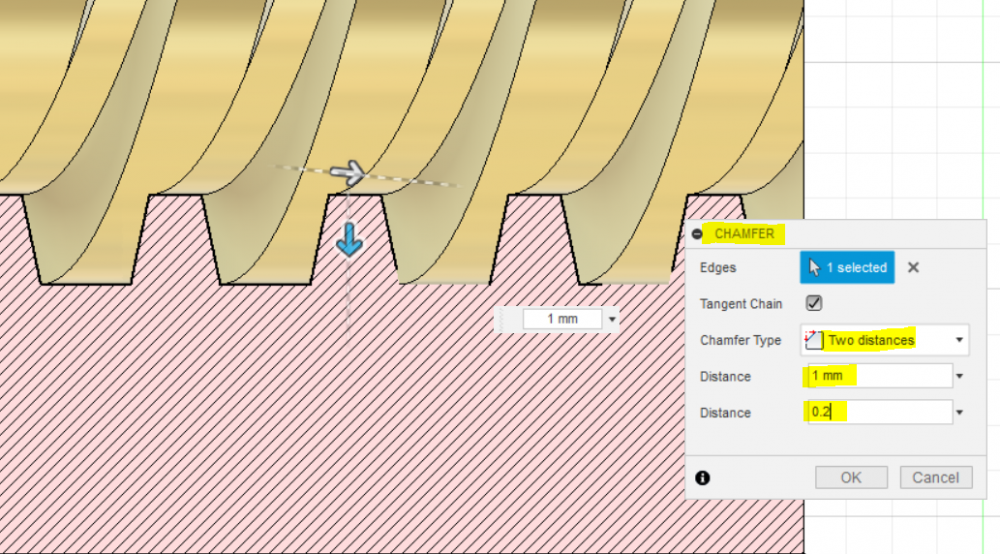

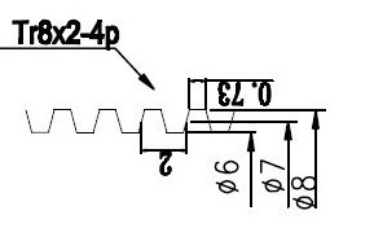

Réflexion nocturne 1) faire un ressort (coil) 2) créer un axe de rotation 3) circular pattern 4) préparer le noyau de la vis et l'écrou 5) remplir la vis 6) créer un tube autour 7) combiner (opération booléenne, le tube moins l'écrou) faire deux plans de coupe pour nettoyer les bouts 9) cacher la vis Bien sûr j'ai triché : c'est pas un filet trapézoïdal mais un filet carré... Pour un "knob" ça devrait marcher quand-même Mais pour les pinailleurs (j'en connais qui se reconnaîtront) on peut aussi faire des chanfreins inégaux sur le filet Avec un peu de recherche, on doit pouvoir trouver la valeur, là où empiriquement j'ai mis 0.2mm Edit : la voilà1 point

-

Bonsoir Tu as regardé du côté de cette fonction https://m.youtube.com/watch?v=4HV1c0_JYqc1 point

-

De rien, c'est le principe du forum: aider quand / si on le peut. Tu peux aussi remercier un contributeur, en cliquant sur le cœur au bas de son post (il offre aussi d'autres possibilités ). Ça permet de réagir / d'indiquer son "opinion" sans forcément devoir compléter par écrit un post. Et cerise sur le gâteau, cela améliore sa réputation PS: Pour citer / notifier un utilisateur dans ta réponse: tapes l'arobase (@) puis commence à saisir son pseudo, au fur et à mesure de ta frappe tu pourras cliquer sur son pseudo (par exemple: @fran6p , si tout c'est bien passé, le pseudo apparait sur fond bleu foncé). Il reçoit alors une notification (il est prévenu) et peut y répondre (ou pas ).1 point

-

1 point

-

1 point

-

De mon côté je garde les bobines de filament pour en faire des couronnes de Roi pour la fête de l'Épiphanie, soit pour y mettre de la laine de poils de chat, soit pour faire de la muscu avec. Concernant les chutes et rebus de filaments, je les mange, tout simplement. J'ai une préférence pour le PLA rouge, car le vert me donne des gaz. La fête de Noël approchant et comme j'aime les bons PLAts, voici une petite suggestion de salade avec du PLA rouge agrémenté de quelques piments du jardin et d'une sauce Tabasco. Pour accompagner cette délicieuse salade, boire uniquement de la Vodka Motörhead. Et à quoi sert le verre de pif rouge ? Hein ? Réponse, à rien. Sauf à faire plaisir aux cardiologues. C'est une salade qui peut paraitre comme ça copieuse et très calorique, mais en fait, non. Elle se mange sans faim, mais il faut quand même avoir de bonnes dents et il est nécessaire de couper le PLA en petits morceaux avec de bons ustensiles. Ne pas oublier les cure-dents, qui vous serviront à piquer les mains de ceux qui voudraient vous voler un morceau de cette succulente salade. À j'oubliais, le citron c'est pour aider la déglutition, c'est un peu sec quand même le PLA.1 point

-

1 point

-

0 points