Classement

Contenu populaire

Contenu avec la plus haute réputation dans 02/10/2021 dans Messages

-

Je dois bien avouer, après ma très récente reconversion Cura -> Ideamaker, une fois que tu as pris le temps de te mettre à Ideamaker, tu ne retournes plus à Cura !2 points

-

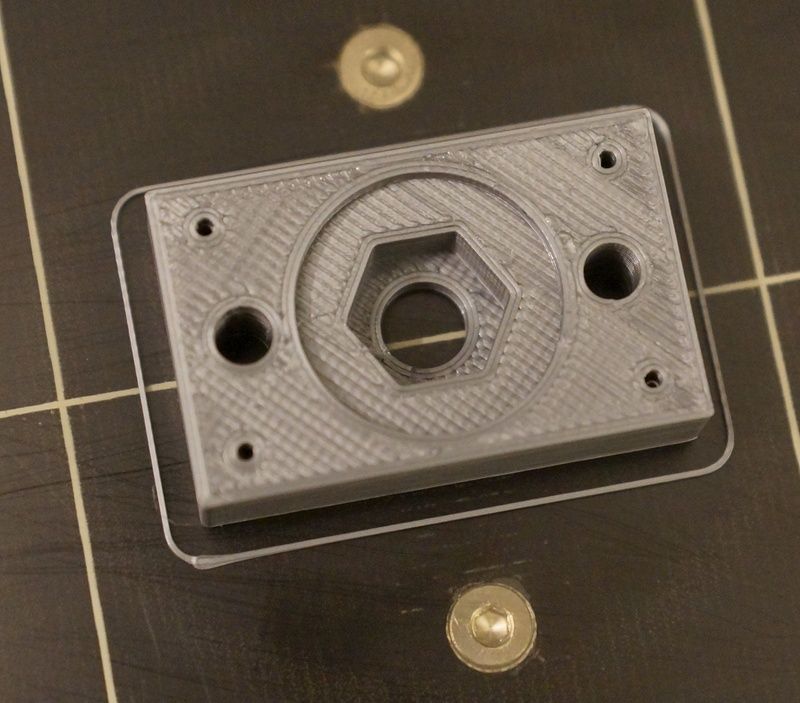

Bonjour, L’impression SLA (je débute) impose pas mal de contraintes ; de la même façon qu’une pièce imprimée avec filament ABS ne se conçoit pas comme une pièce usinée, une pièce imprimée en SLA sera encore conçue différemment. Remarque importante : en SLA, la pièce est imprimée la tête en bas. Mais comme on peut ou on doit incliner la pièce, le « haut » et le « bas » ne veulent finalement rien dire par rapport à la pièce. Dans ce qui suit, « haut » et « bas » seront toujours par rapport à l’imprimante. Ainsi, la partie la plus haute d’une pièce est pour moi, dans ce message, la partie en contact avec le plateau. Voilà comme ça c’est clair En SLA, les plus gros soucis viennent : - de l’effet ventouse sur le FEP lors de la remontée du plateau - de la gravité - des forces viscoélastiques lors de la remontée du plateau qui peuvent peut casser la pièce ou arracher la couche venant d’être imprimée. Il y a aussi un aspect plus « vicieux » lié au principe de fonctionnement de l’imprimante. La pièce est plongée puis remontée plusieurs fois dans de la résine liquide qu'il ne faut pas « emprisonner » à l’intérieur d’une cavité de la pièce. Il y a pas mal de conséquences et de contraintes : Contraintes avec les pièces creuses : Si on imprime une pièce creuse : - il faut un trou en partie haute sur le côté (au niveau du plateau) pour permettre à l’air de passer pour que la résine se vide sans créer un effet ventouse sur la surface de la section totale de la pièce (casse ou décollement de la pièce assurée sinon) - Si la pièce creuse comporte une partie concave, il faut un trou d’évacuation en partie basse pour que la résine se vide (ou alors qu’il soit possible de vider la pièce après impression en la retournant) Donc une pièce creuse devra être percée… c’est dommage parce que du coup l’argument « en SLA les pièces sont étanches » tombe un peu à l’eau (sans jeu de mots). Concrètement si je veux imprimer un flacon en SLA il devra être percé. :-) Contraintes avec les pièces avec structure interne (nid d’abeille) : Ce qui est valable pour une pièce creuse est valable aussi pour un remplissage « en nid d’abeille ». Ce remplissage est utile en impression FDM pour avoir une économie de matière et une pièce légère et solide à la fois. En impression SLA, une structure en nid d’abeille devra être « ouverte » pour : - que la résine coule à travers - qu’il n’y ait pas d’effet ventouse (trous ou encoches à prévoir en haut en plus) Contraintes pour le durcissement des pièces pleines ou avec structure interne : Pour éviter que toute la résine du bac polymérise, la résine, y compris translucide, contient des pigments bloqueurs d’UV, de cette façon seule la couche de résine au fond du bac, en contact avec le FEP, polymérise lors de l’allumage de l’écran LCD. En d’autres termes, les UV ont une profondeur de pénétration limitée dans la résine. Cela implique qu’une pièce pleine ou avec structure en nid d’abeille ne durcira, lors de son passage dans la machine de cure (lampe UV), que superficiellement. C’est un peu comme l’acier trempé : la trempe est forte en surface, et beaucoup moins à cœur. Ça peut être un avantage : pièce à la fois dure et non cassante, comme justement un sabre en acier trempé. Mais ça peut être un inconvénient… difficile de savoir C’est un argument supplémentaire pour la fabrication de pièces creuses ou de pièces avec structure « ouverte » pour permettre un éclairage aux UV de la structure Contraintes avec les supports : Incliner le modèle permet de résoudre les problèmes d’effet ventouse et d’emprisonnement de résine liquide. MAIS cela implique de se retrouver avec de nombreux supports : - On gâche de la matière (les supports sont jetés, ils ne peuvent être recyclés) - Le retrait des supports est chronophage - On peut abîmer la pièce lors du retrait des supports - Certains supports peuvent être difficiles à retirer en fonction de leur emplacement - Il y a un travail important de finition sur la pièce après retrait des supports J’ai, pour le moment, imprimer avec ma Prusa I3 MK2 que des pièces ne nécessitant aucun support… mais c’est du FDM, rien à voir avec le SLA Si je veux faire ces pièces en SLA, je serais obligé de placer des supports : - car je devrais incliner certaines pièces, - car l’impression SLA n’a aucune capacité « bridge » et certaines pièces, en fonction de leur position par rapport au plateau, auront besoin de supports internes ou externes Si les supports touchent la pièce un peu partout et notamment dans des parties creuses ou concaves, ça sera une vraie sinécure. En revanche, les supports seront facilement gérables : - s’ils ne sont attachés que sur une face de la pièce - que cette face est plate et dans le même plan en effet il est facile de poncer une surface plane en frottant la pièce sur une toile émeri posée à plat sur une table. Idéalement cette face sera non visible, par exemple le dessous de la pièce finale. La conception de la pièce et son positionnement auront pour objectif d’avoir des supports facilement gérables. Collage : La résine utilisée pour l’impression n’est rien d’autre… que de la colle qui durcit aux UV. C’est un avantage, on peut coller des pièces en résine avec la résine elle-même et une lampe UV. Si le collage est bien réalisé, il peut être similaire à une soudure autogène puisque la colle et la pièce sont en fait la même matière. On pourrait même faire l’assemblage des pièces à coller avant de passer les pièces en cure, ou au milieu de la cure qui sera faite en deux étapes : - curer chaque pièce séparément 1 minute - assembler les pièces avec une goutte de résine à chaque point de collage - curer l’assemblage 1 minute Voilà une chose intéressante à tester :-) En ABS j’avais testé ce collage « autogène » avec de l’acétone, ça donne de bons résultats. J’ai même pu réparer un réservoir en ABS fissuré d’un appareil électroménager avec de l’acétone : - j’ai calé le réservoir de façon à ce que la fissure soit le point le plus bas ; - ensuite j’ai déposé plusieurs gouttes d’acétone au fond du réservoir, sur la fissure ; il faut que la fissure soit entièrement recouverte d’acétone ; - l’acétone fait fondre l’ABS qui se ressoude lorsque l’acétone s’évapore ; - on peut répéter l’opération une deuxième fois - on peut répéter l’opération de l’autre côté de la fissure (un coton-tige peut être utilisé pour déposer de l’acétone) Le réservoir ainsi réparé est redevenu étanche. Cas pratiques : Voici des pièces faites en ABS avec ma Prusa I3 que j’aimerais refaire en SLA : Médaille : Ce sont les pièces que j’ai faites en fonderie. Le SLA me permettrait de faire des écritures plus petites (en FDM j’étais limité en précision). Pièce mécanique plate prismatique : Je me demande si au lieu de l’imprimer inclinée avec supports, je pourrais l’imprimer « debout » de cette façon on limite l’effet ventouse ; l’impression sera plus lente si la plus grande dimension correspond à l’axe Z, mais d’un autre côté il est possible d’imprimer de nombreuses pièces identiques en même temps Boite : C’est le fameux flacon qui posera des problèmes d’effet ventouse si je n’ajoute pas un trou… La solution : prévoir de pouvoir boucher le trou après impression ? Œuf : J’avais réussi à l’imprimer en ABS sans support… Comment faire en SLA, le sommet de l’œuf risque de poser problème, et un support interne sera difficile à enlever Logiciel : J’arrive à créer mes fichiers STL moi-même sans problème. Je dois utiliser un slicer adapté. Éventuellement, avec un logiciel "intermédiaire" pour préparer mon STL avant le slicer (creuser la pièce…) - Photon WorkShop 2.1.24 est fourni avec l’imprimante, mais il semble limité. - Chitubox est recommandé par de nombreuses personnes. - Prusa Slicer est réputé et il a un avantage… je sais déjà m’en servir pour ma Prusa I3 MK2 donc je ne pars pas de zéro si je le réutilise pour imprimer en SLA :) Voilà N’hésitez pas à partager vos idées et astuces notamment sur la conception des pièces pour impression SLA et l’aspect logiciel. A bientôt1 point

-

@gael123 Pas en mode miroir ou duplication, les deux têtes impriment simultanément. Toujours est il que sans photos, on continue les suppositions.1 point

-

De rien, ce n'est que le résultat de quarante années passées à être payé pour résoudre ce genre d'âneries1 point

-

Un petit conseil pour le TPU, la tension du levier va être à régler précisément, car contrairement au PLA, trop serré il va s'enrouler et pas assez serré ce sera pareil. Il faut très peu serrer, presque que le levier soit "lâche".1 point

-

oups!!! j'avais pas vu; désolé pour le dérangement ( c'est dur de vieillir)1 point

-

Bienvenue @unlucky, Tu aurais du choisir Calimero si il était libre N'hésite pas à poser des question, les problèmes de non collage au plateau ne sont (en général) pas compliqués à résoudre (sauf si ils ont mis un plateau en ptfe) Et les bouchages de têtes, devraient pouvoir trouver des solutions. Pour la résine, plein de gens utilisent ces machines visqueuses et odorantes et pourront te donner de très bons conseils PS : tu feras attention ça peut faire mal, la résine craint les chocs1 point

-

L'anycubic Chiron est pas parfaite mais est une bonne base, après tu as peut de machine avec des vraie doc complète en Français (faut pas de focalisé dessus) et certain pourront t'aider. Pour la Cr10s Max a des composant fiable c'est la même base que les Cr10s pro qui sont de superbe machine mais sa taille de 450x450 et 470 de haut impose en effet quelques optimisations. Pour la parti Firmware ceux de creality sont loin d'être parfaite mais il y a ceux de TinyMachine qui vont très très bien, mais en effet cela impose un Flash de firmware.1 point

-

Cela marche très bien avec du PLA ... Préférer un bi-métal cuivre titane pour une meilleure conductivité thermique et un bon refroidissement de Hotend. Remonter la température d'impression de buse de 5 ou 10°C par rapport au heatbreak classique. Enfin diminuer les distances de rétraction. C'est pas @Sorcier (@Savate), tu as vérifier /bien régler les valeurs des Vref de l'axe Z ? Step moteurs axe Z ok ?1 point

-

Bon après installation du dernier firmware de TinyMachine le problème était toujours le même, toujours ce soucis de leveling. Dans le doute j'ai remplacé le BL Touch qui pourtant avait l'air de fonctionner correctement et le soucis à enfin disparu ! Je commençais a perdre espoir ^^ Merci a vous tous pour votre aide, vous avez été super avec le noob que je suis.1 point

-

Les techniques de collage de revêtements ... c'est toujours un grand moment de stress quand je colle mon buildtak sur ma plaque de verre pour ma K8400... Un espace sans poussiers / grain de sable pour ne pas risquer de les capturer lors du collage, nettoyage a l'alcool iso 99.9 la surface, (acétone pourquoi pas mais je ne sais pas ...) puis collage par un coté et comme avec du papier peint tu maroufle du milieux pour chasser les bulles petit a petit ( en fait c'est surtout de ne pas presser les bords avant le milieu ...) en enlevant petit a petit le plastique de protection de la couche autocollante ... Mais je me dit qu'il faut vraiment laisser de grosse bulles pour que cela pose problème car si je ne me trompe pas tu vas ajouter une plaque flexible en acier de 1.5mm par dessus ... Edit : j'ai déjà lu un sujet où le revêtement avait un défaut de planéité (la plaque autocollante n'avais pas une épaisseur constante) ... peut être vérifier cela avant de coller ...1 point

-

tu as raison @Yellow T-pot les dimensions de voies resteront dans les dimensions d'origine sans les élargisseurs des ailes. Ce qui fait la différence c'est la taille des roues , j'ai bien les roues d'origine c'est plus réel... je détiens toutes les pièces d'origine comme sur le modèle existant c'est De toute façon la couleur de la voiture sera yellow comme ton pseudo ! J'ai déjà commencé à imprimer des pièces en Yellow c'est jolie la couleur lui va bien. a+1 point

-

Oui au début cela peut interpeller : mais pourquoi donc deux niveau de débit (un "flowrate" sur l'imprimante et un débit sous le trancheur qui n'a pas d’incidence sur le flow rate de l’écran de l'imprimante ... ) Pour faire simple le trancheur calcule les valeur E... des commande G1 / G2 / G3 selon ce qu'il doit extruder pour reconstruire le model 3D avec ses "débit" a lui ( il y a plusieurs débit, pour la couche initial, les parois externes, le remplissage, les support , ...) Et après le firmware lis les commande "G1 E..." et peut lui aussi appliquer un ratio (le flowrate) a cette valeur. Mais donc le firmware n'a pas vraiment de moyen de savoir si une valeur de E... c'est ou non un débit a 100% dans le trancheur. car le firmware n'a pas connaissance du model 3D, lui il interprété des suite de commandes g-code pour activer ou non les moteur et contrôler la/les chauffe... Le firmware peut juste ou non appliquer un ratio a ses valeur (ex là sur ton l’écran tu a le "feedrate" = "ratio de vitesse" a 100% et cela ne choque pas que la vitesse des déplacement changent lors de l'impression mais que ce ratio ne change pas... c'est la même idée pour le "flowrate" = "ratio de débit" ici a 100% ) Donc pour résumer le/les "débit"/"flow" du trancheur n'est/ne sont pas le "flowrate" de l'imprimante et inversement mais ils impactent tout les deux la quantité extrudé ...1 point

-

Salut, Alors c'est pas@Sorcier (désolé il fallait que le la fasse), Les courroies sont bien tendues ? Pas de jeu, n de points durs sur les différents axes ? Les vis sans fin du Z sont bien droites ? (tu peux essayer de desserrer un peu les noix de guidage) L'axe X est bien // au plateau ? Comment est-ce que les deux vis Z sont synchronisées ? Je rejoint @PPAC et @Idealnight sur le positionnement étrange de la sonde de température1 point

-

Salutation ! J'ai l'impression que tu mélange le débit affiché sur l’écran de l'imprimante qui se trouve en fait être M221: Set Flow Percentage qui n'est pas la même chose que, par exemple, sous Ultimaker Cura, de mettre 90% au débit ! non ? Ou alors j'ai pas pris assez de café ... et je n'ai riens compris et alors mes excuses !1 point

-

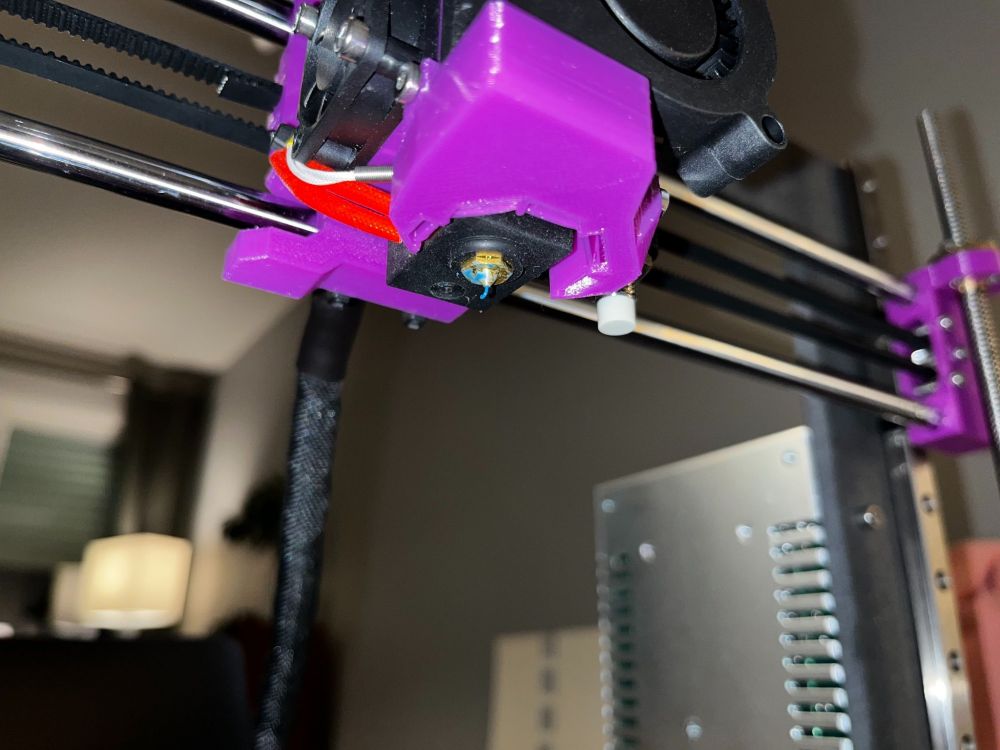

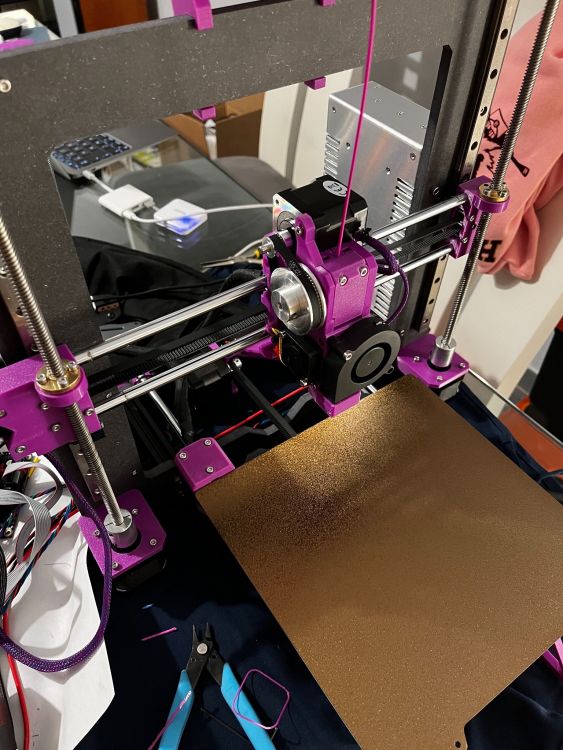

C'est une homemade, c'est la I3RS32 de MakerFr.com : https://www.makerfr.com/imprimante-3d/i3-rs32/presentation-de-la-i3rs32/ La seule différence avec l'originale c'est un plateau de meilleur qualité (globalement le même que Prusa) et une sonde PINDA2 au lieu du BL-Touch (modification faite dans Marlin) Carte mère BigTreeTech SKR V1.4 Turbo et écran TFT35 Moteurs Nema 17 Stepperonline Tête ED3V6. Les moteurs de l'axe Z utilise un seul et même driver TMC2209 UART J'ai démarré l'impression 3D avec une LK4 Pro que j'avais pas mal amélioré (plateau, BLTouch, Direct Drive,...) et jamais eu ce type de problème. La je sèche.1 point

-

Possible d'avoir plus d'infos sur ton imprimante et ses composants ? des photos ?1 point

-

Les soucis de boulettes cramées ne sont pas normaux, mieux vaudrait résoudre le souci que de chercher à en limiter les conséquences. Elles sont peut être le résultat d'une légère surextrusion, d'une température un peu élevée, ...1 point

-

Par rapport aux prix de leurs imprimantes je trouve que pour une fois ils sont raisonnables. Avec des résines à 170 € le litre, il vaut mieux prendre une bécane qui garantisse un résultat Pro.1 point

-

Meuh non, tu peux même t'en servir pour sécher tes bobines de "fdm" par contre il n'y a pas de mode que "c" (heating) dons tu es obligé de sécher tes bobines avec les uvs allumés ... c'est sûr elle seront bien sèches après, inutilisables, mais sèches1 point

-

1 point

-

C'est un soucis qui est rencontré un paquet de fois par les nouveaux acquéreur de X2, il y a semble t'il des rater a l'assemblage du 3Dtouch Artillery sur les X2 et peut être les Genius pro. Certain semble avoir résolue le soucis en défaisant le 3Dtouch de la tête, puis en dévissant et revissant la vis 6 pans du dessus. (Normalement cette dernière est censé servir pour le changement de pin, et le réglage de cette dernière). Ton 3DTouch n'a pas la pin qui sort assez ce qui fait que la buse s'écrase avant que la detection du bed soit remonter par le capteur. Ont a souvent évoqué ce soucis sur un certain nombre de topic sur des problème avec des X2.1 point

-

C'est vrai qu'un plateau de 500*500 rectifie, qui chauffe vite et qui ne se deforme pas une fois a 100C ou plus ca court les rues et ca coute trois fois rien... Desole mais moi sans BL touch je ne peux pas utiliser toute la surface du plateau surtout avec des filaments capricieux. Cdt SoM1 point

-

Il faudrait un jour m'expliquer en quoi un bl-touch ou autre système comparable et une armada d'électronique et de firmware douteux qui en plus de tout ça oblige un axe z non muni de vis à billes à monter et descendre pour corriger un plateau qui est déformé sont plus efficaces qu'une imprimante dépourvue de tout ce foutoir mais qui à un plateau plan.1 point