Classement

Contenu populaire

Contenu avec la plus haute réputation dans 10/09/2022 dans Messages

-

4 points

-

4 points

-

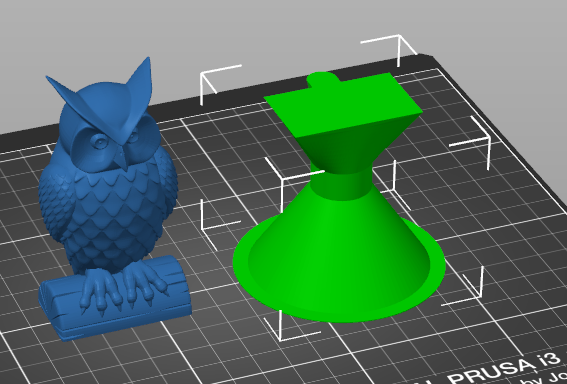

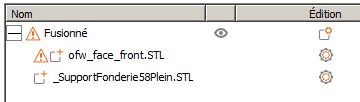

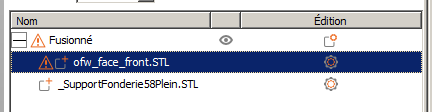

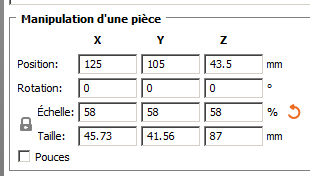

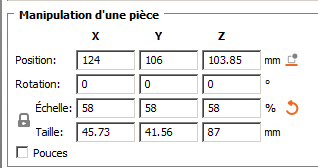

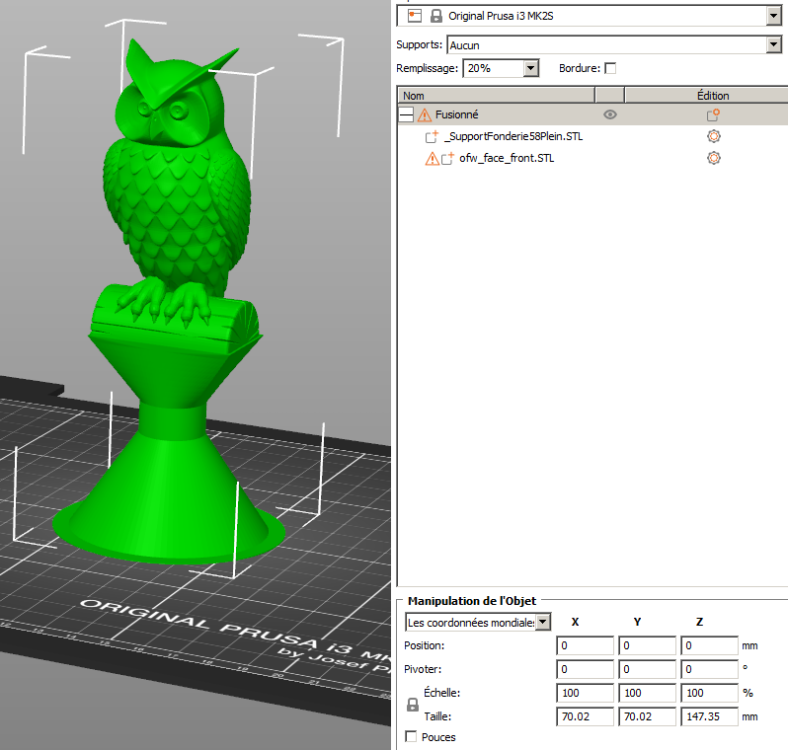

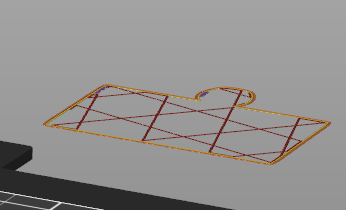

Bonjour, PrusaSlicer permet non seulement d'importer des pièces au format STL pour les imprimer mais aussi quelques opérations basiques de modélisation : - création de formes simples (boîtes, cylindre, ...) - fusion de formes - découpage d'une pièce Ca peut être extrêmement pratique. Ces fonctions sont utiles pour ajouter : - un brim "épais" intégré à la pièce - une languette pour faciliter le décollage d'une pièce - un brim renforcé localisé à un endroit précis (par exemple un disque sur un angle ou une partie de petite taille qui risque de se décoller) - un support unique fait à la main J'utilise notamment ces fonctions pour fusionner une pièce modélisée avec mon logiciel maison et un fichier STL tout fait (typiquement une figurine). En effet, j'ai du mal à traiter l'inclusion d'un STL existant dans un de mes modèles... informatiquement, un STL c'est juste un gros tas de triangles, les calculs sont complexes, surtout lorsque le STL comporte des erreurs. Malheureusement, les formes importées dans PrusaSlicer sont "collées au bed" et on ne peut pas modifier le position selon Z... Plusieurs utilisateurs se plaignent de cette limitation... mais en fait c'est possible de passer outre, j'ai trouvé comment faire. Voici un exemple : Sur le plateau on aperçoit deux pièces, je voudrais les fusionner de telle sorte que la figurine soit "posée" sur l'autre pièce : C'est contre-intuitif mais il faut d'abord fusionner les deux pièces, même si elles ne sont pas bien positionnées l'une par rapport à l'autre. Car il est possible de modifier la position des pièces même quand elles sont fusionnées, et l'intérêt est que PrusaSlicer "colle au bed" uniquement le résultat de la fusion ; on peut donc modifier la position en Z des pièces l'une par rapport à l'autre. Ensuite, il faut aller dans l'arborescence à droite : Cliquer sur le nom de la figurine (ici, ofw_face_front.STL) En bas à droite, on peut alors modifier la position de la pièce, y compris en Z : Il faut entrer les bonnes valeurs, à calculer en fonction de la hauteur désirée : (note : j'ai aussi déplacé l'autre pièce pour qu'elle soit centrée en X/Y sur la figurine) Voilà le résultat : Important : après la génération du GCODE (sliçage), penser à parcourir les couches, en regardant ce qu'il se passe au niveau du "raccord" pour vérifier que la fusion est bonne : Sans cette précaution, l'impression peut rater ou avoir un défaut d'aspect et/ou de solidité important au niveau du raccord. A bientôt4 points

-

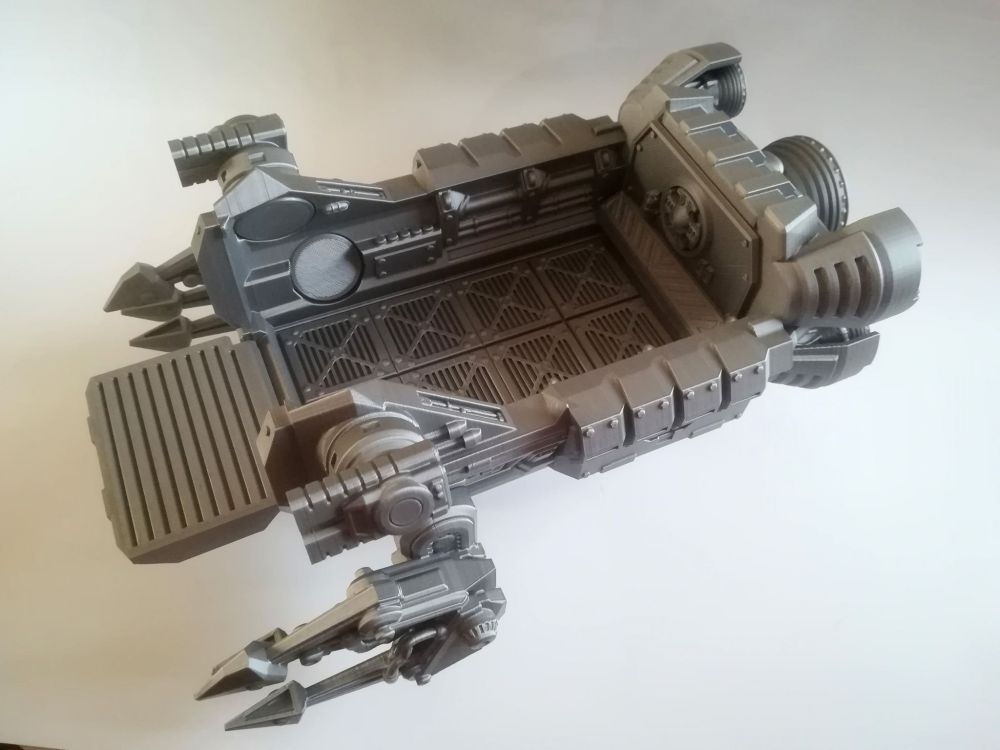

Bonjour, Petit avancé qui m'a demandé un peu de travail même si ce n'est pas très visible. J'ai donc mastiqué et poncé le bateau avec différents grains de papier de verre jusqu'au 1200. Je ne sais pas quel PLA a utilisé l'imprimeur, mais j'ai l'impression qu'il n'est pas de très bonne qualité et très tendre. Même mon PLA pas cher Grossiste 3D à l'air plus dur ! Prochaine étape, une ou deux couches d'apprêt avant la peinture et le vernis. A suivre....2 points

-

2 points

-

2 points

-

2 points

-

J'ai plusieurs de ces fameuses gaines chez moi Et effectivement, l'intérêt est de pouvoir ajouter ou retirer des câbles facilement sans tout démonter J'ai prévu d'imprimer sans support, vu les angles de porte-à-faux ça devrait aller... au pire, je ferais des retouches sur la figurine avec du jus d'acétone plus ou moins épais, avant la finition à l'acétone smoothing. A la base, cette technique est celle du "loast foam" donc mousse perdue, qui est du polystyrène haute densité et donc plein La pièce en polystyrène est enduite d'un produit spécial, et ensuite placée dans un coffre remplit de sable "fluide" On vibre ensuite le coffre Puis on place une plaque sur le dessus (la plaque est en contact avec le dessus du cône et la surface du sable Au dessus de la plaque on place un poids, et on vibre à nouveau Le sable est donc bien "placé" Lors de la coulée, le métal en fusion vaporise le polystyrène et prend aussitôt sa place; les détails de la pièce sont biens reproduits ; j'avais posté un retour avec pas mal de photos sur cet essai, réalisé l'an dernier, ici : On peut constater que les détails sont bien reproduits mais si la pièce à des "racoins" il faut que les gaz puissent s'échapper, sinon on obtient un "arrondissement" des angles où le gaz est coincé. Donc cette année je fais presque la même chose mais à la place de la mousse, une pièce imprimée en ABS Alors pourquoi ne pas faire un "spiral vase" mais une pièce avec remplissage de 10% ? Voici les raisons que j'ai trouvé : - il faut que la pièce ne se déforme pas lors de l'acétone smoothing - il faut que la pièce ne se déforme pas sous la pression du sable, surtout lors de la vibration de la caisse - il ne faut pas que des grains de sable rentrent dedans (quoique moins dense que le métal, il remonterait à la surface avec le laitier) - une pièce en ABS avec remplissage de 10% a une densité à peut près comparable à de la mousse (on peut dire que les alvéoles du remplissage sont de très grosses bulles d'air d'une mousse un peu particulière) Bien sûr, il y a toujours une différence entre la théorie et la pratique... Ce test de fonderie avec de l'ABS perdu est expérimental, le résultat est incertain et c'est justement ce qui rend l'expérience intéressante ! Les paris sont ouverts2 points

-

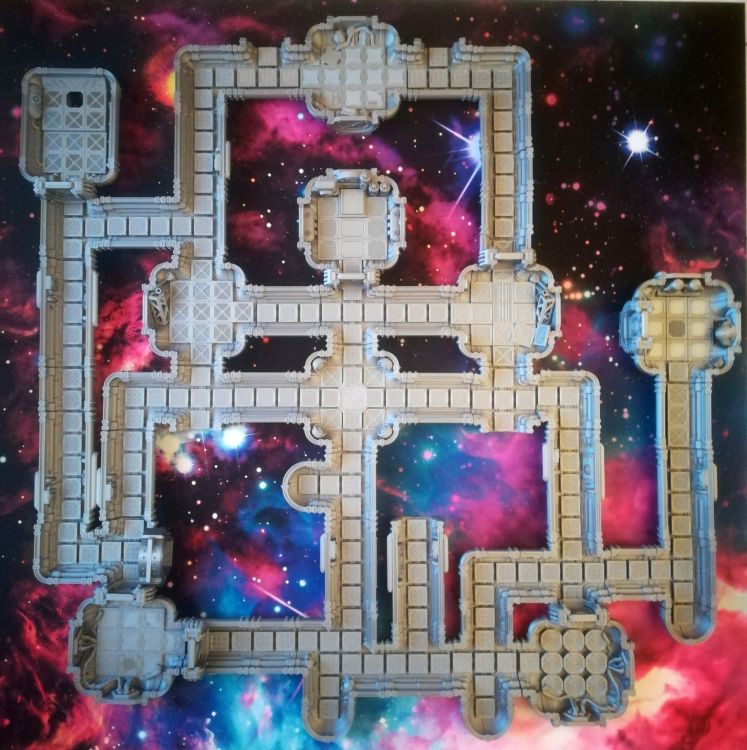

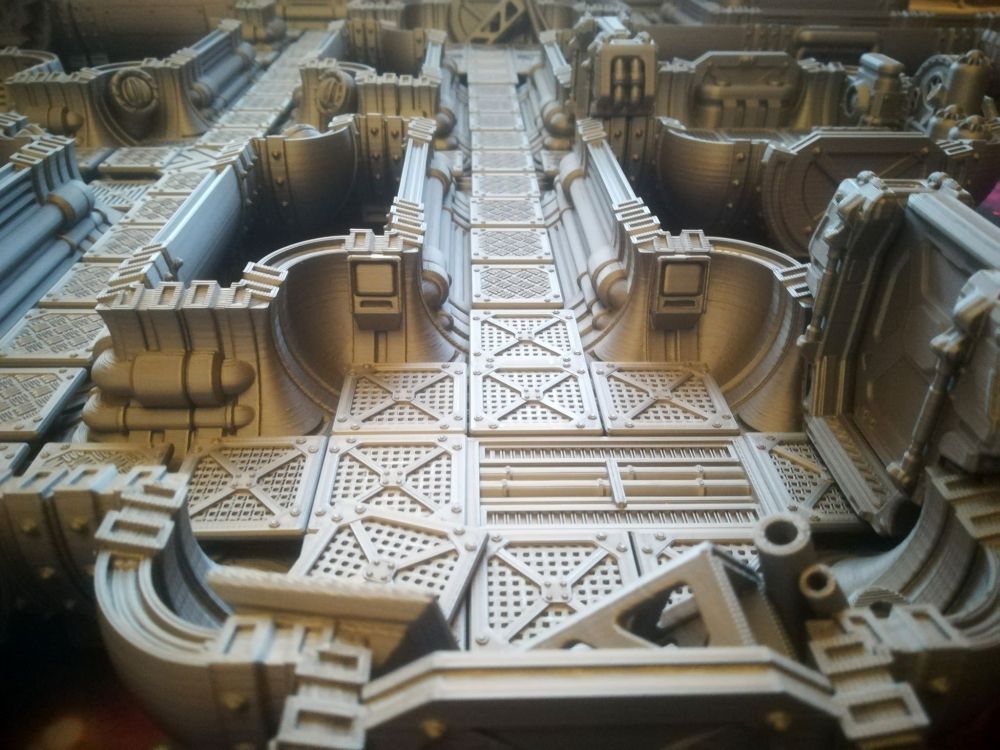

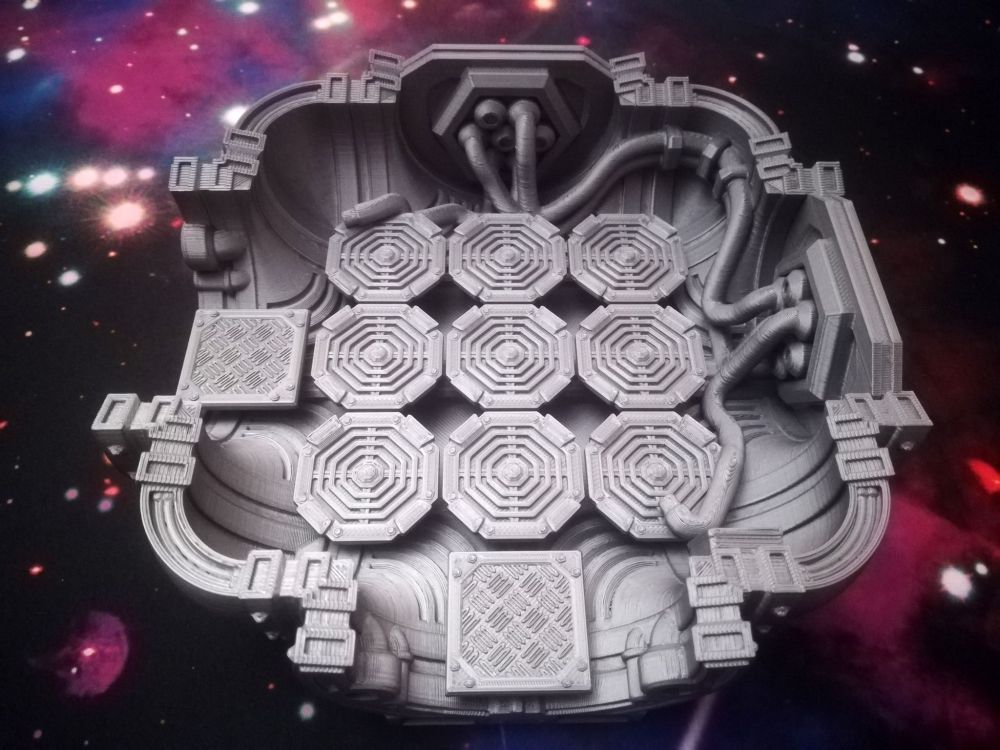

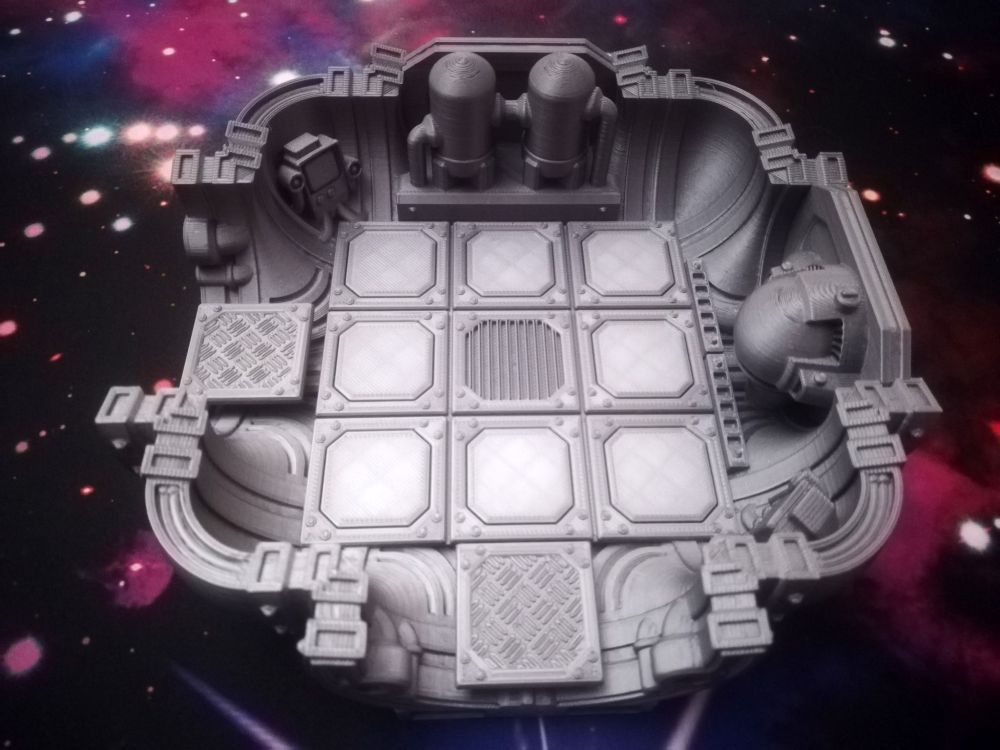

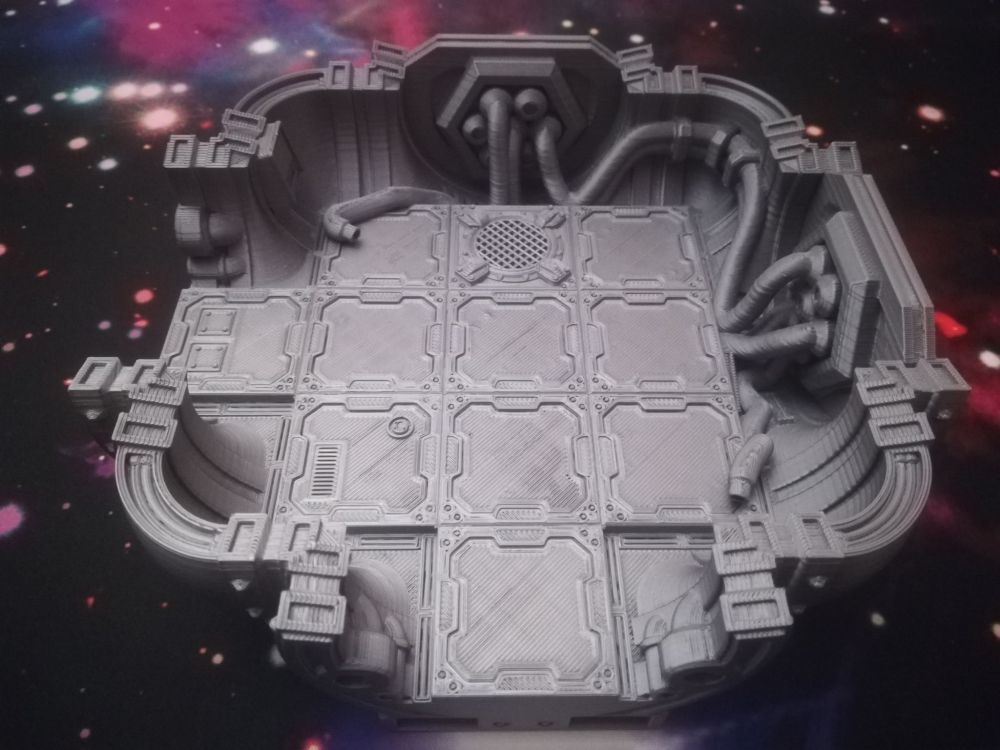

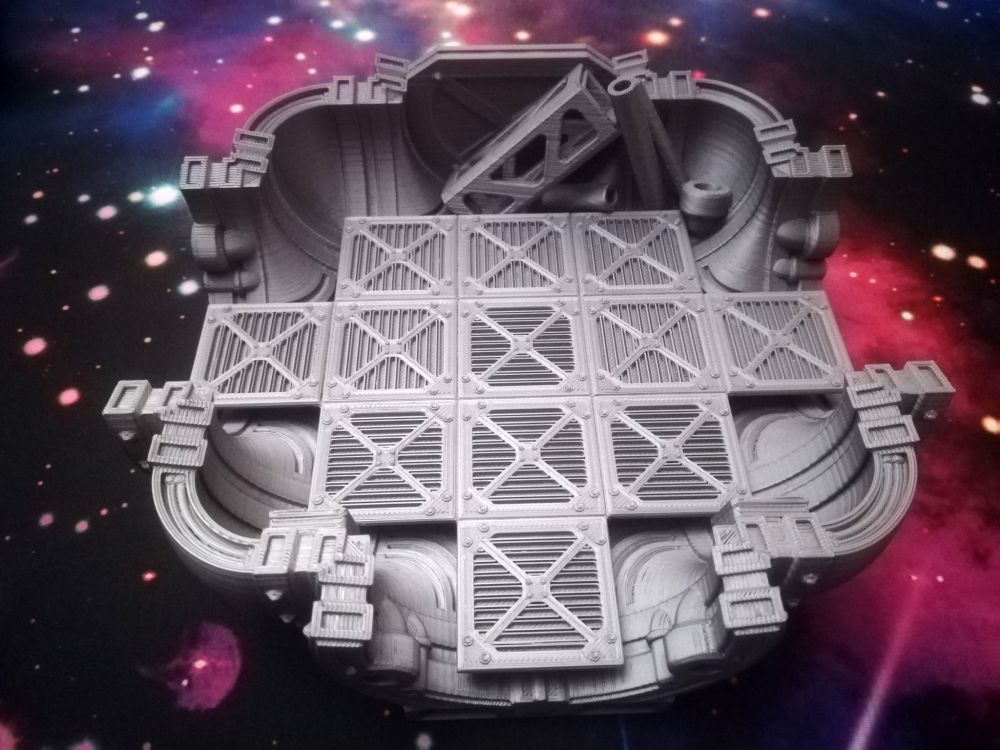

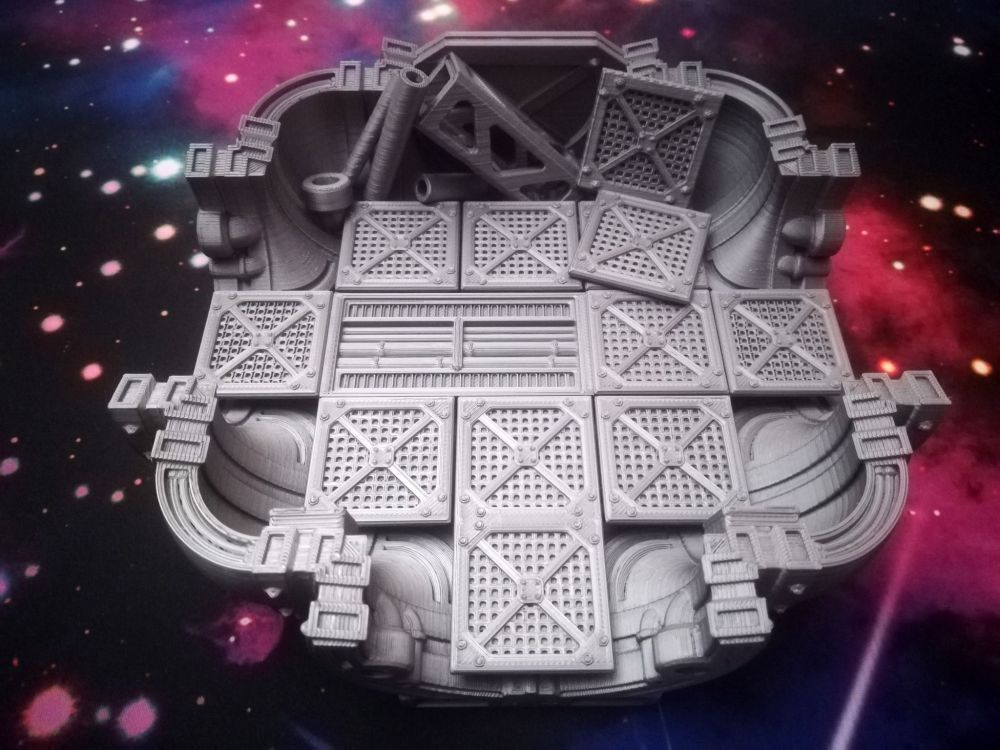

Space Hulk est un jeu de stratégie de Games Workshop édité pour la première fois en 1989. L'action du jeu se déroule dans le monde Warhammer 40,000, et est partiellement inspirée du film Aliens. Imprimé tous les plateaux du jeu en 3D avec les fichiers du site : the dragons rest fichiers hvac-tunnels J’ai eu quelque problème d’impression au début, mais cela est fini pour l’instant. le temp passe et l'imprimante ne chôme pas ! Voici ou j'en suis actuellement : j'estime être a environ 90% d'impression fini. En 5 semaines et pour un temps de 540 heures d'impression. avec seulement 5 kg de PLA. Battlemat spatial (mousepad) de 122x122 de chez : atelier de torek j'aime beaucoup car je ne voulais pas un fond spatial trop noir. je pense tout finir, pour une première tranche avec moins de 600 heures d'impression et 6 Kg de PLA. il faudra aussi, que je m'attaque rapidement à la peinture de tout cela. Ensuite, il y aura la deuxièmes tranche d'impression avec en autre, deux toupilles d'abordages SM et aussi des salles et couloirs en plus, des gaines de ventilations pour des scénarios particulier.1 point

-

Je crois qu’on s’est tous fait avoir par le coup de l’onglet ou même de la page hein .1 point

-

Le rouge de la honte m'envahit !!! Ca me console un peu mais tu as le droit de te moquer ! Il s'en est fallu d'un cheveu que j'arrive à le retirer avant que tu me répondes .... Je vais me cacher au fond de la forêt !!!!1 point

-

J'espère qu'ils vont le proposer avant la date d'envoi par bateau, qu'on puisse voir à quoi ça ressemble et éventuellement le rajouter si ça décoiffe et que le prix est acceptable. Par contre j'ai chargé leur logiciel Luban et pour le moment, l'Artisan n'est pas encore dans le menu pour configurer correctement le logiciel...on va attendre et imprimer un cierge pour que d'ici décembre ça soit au poil .1 point

-

@Yellow T-pot sur le site de Snapmaker, je viens de lire cela : Artisan is compatible with most Snapmaker modules and addons, including the Rotary Module, Air Purifier, CAN Hub, Snapmaker 2.0 toolheads[9], and impending products such as the 5th-axis Rotary Module. Come explore a broader world of multiplied possibilities. Un plateau cinquième axe serait une première pour une telle bécane.1 point

-

C'est encore ma faute pour le hors sujet ... Merci d'accepter mes excuses !1 point

-

La «conversation» va finir par être déplacée ou dans «Blabla» ou, whynot, dans /dev/null1 point

-

Bonjour, Si tu as fait une marque à 120mm et qu'après avoir extrudé 100mm, il te reste 27mm, c'est que tu n'as réellement extruder que 93mm (120-27=93). Donc 100x52/93 = nouvelle valeur à mettre à la place de "52" pour les steps par mm de l'extrusion. Pour la prise de mesure, peu importe ou tu la prends : il faut que ce soit une partie fixe de l'extrudeur et que ce soit la même pour les mesures avant et après... Moi je prends par rapport au trou d'entrée de l'extrudeur.1 point

-

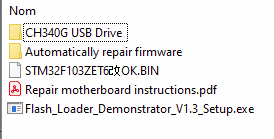

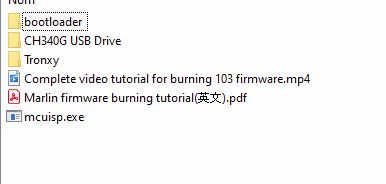

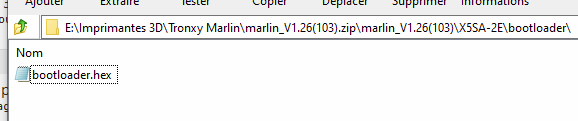

On ne désespère pas. On prends une grande inspiration. Et on reprends. Déjà pour commencer, quel firmware tu veux mettre? Le Chitu, ou le Marlin? Le fichier STM32F103xxxxx.bin c'est pour le chitu. Le logiciel pour l'injecter Flash_Loader_Demonstartor_V1.3_Setup.exe Pour marlin, le fichier se nomme bootloader.hex. Le logiciel pour l'injecter est mcuip.exe1 point

-

Je commencerais par imprimer tout ce qui m’intéresse à petite échelle sur l’imprimante résine actuelle. Cela permettrait d’apprendre les subtilités de cette techno sans consommer des litres et des litres de résine. Concernant l’assemblage, c’est la même chose, ta future grande bécane aura des limites et tu seras amené à créer des assemblages donc il faut t’entraîner à cette méthode avec les finitions qui seront nécessaires.1 point

-

Salut, Ca, c'est fort possible, le câblage des moteurs n'étant normalisé (Voir ce message et celui-ci qui en parle). Il faudra également penser à régler le Vref du pilote du moteur, sur la carte-mère munie de TMC2225 dont la Rsense = 0.15 ohms. Ton moteur a un courant RMS de 0.7A, soit 1A max. D'après ce sujet, Vref sera de 1 * 170 / 130 * 70% (sécurité) = 0.9V1 point

-

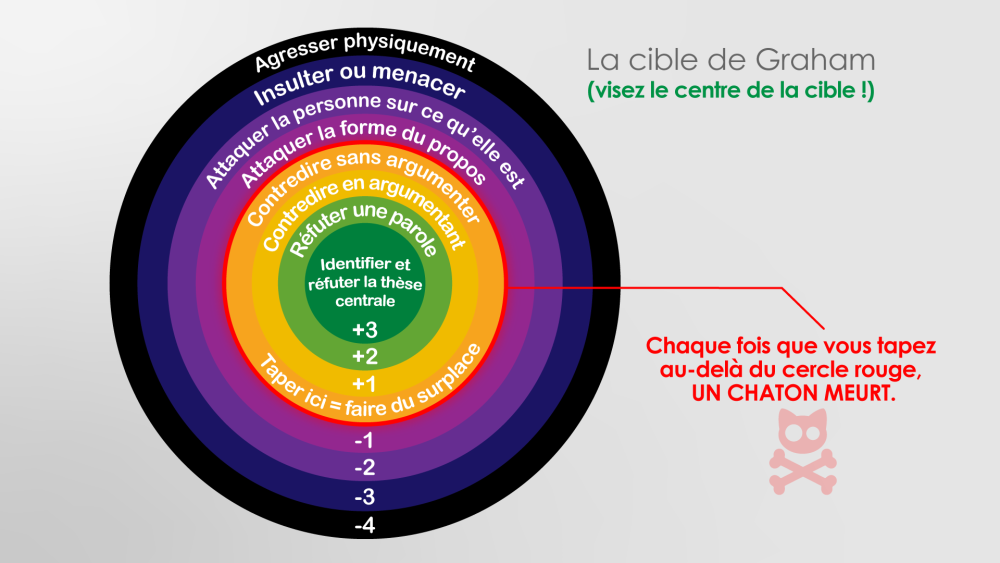

Ce n'est pas mon genre de «tricher». Tu me vois fort contrarié par ton intervention. J'apprécie l'humour mais je ne vois pas en quoi tu te permets ce genre de supposition. A cause de toi, un chaton est mort : Pour avoir eu ce matériel, le dessin et la description de @diversm'y ont fait pensé. Ayant 24 heures pour proposer, je vais en profiter… donc à demain vers 18h251 point

-

Et c'est le principal : trouver sa voie. Avoir un emploi qui ne plait pas c'est une prison, pour l'avoir vécu je ne le souhaite à personne. Quelle délivrance mentale quand on s'éclate au boulot et que l'on voit pas les heures passer ... "Ah mince il est déjà 19H ?? Mais je viens de prendre mon déjeuner ! "1 point

-

Moi si j'avais écouté mes profs au collège, je serais comptable aujourd'hui car j'aimais les chiffres... Et puis d'après le directeur, mes appareils auditifs n'auraient pas été compatibles avec le domaine car il y a beaucoup d'infra-rouge. No comment. Le prof de techno pouvait pas me saquer parce que je passais mon temps à corriger ses erreurs. Surtout sur les dessins techniques, il n'avait aucune aptitude en ce qui concerne la spatialisation. Ce n'est pas pour autant qu'il me rendait les points injustement décomptés de mes notes. Le lycée a été une délivrance, enfin un endroit où j'ai pu m'exprimer, sauf un certain prof d'électronique qui ne pouvait pas me saquer lui non plus... Heureusement il ne faisait que la première année, probablement un manque de compétences lui aussi pour gérer un niveau plus élevé. Les profs que j'ai eu après étaient de vrais passionnés, j'ai beaucoup appris avec eux. C'était vraiment enrichissant de pouvoir discuter d'un sujet technique pointu pour le comprendre, et non pas seulement admettre et assimiler une connaissance toute prête. Eux-mêmes avaient toujours soif de découverte et se tenaient toujours à jour sur les nouvelles technos. Je leur fait un coucou tous les dix ans pour ceux qui sont encore là. La fac c'est un peu différent, c'est beaucoup plus spécialisé, on ne fait plus que ce qu'on aime, du moins ce qu'on a choisi. Les profs sont généralement issus du monde de l'industrie, il me semble qu'il y a un nombre d'années minimum obligatoires avant de pouvoir enseigner dans le domaine technique. En revanche j'ai assez peu appris ces années là, je me basais toujours sur mes connaissances des années lycée, la fac n'a plus été qu'une mise en application de toutes ces connaissances, l'essentiel pour le monde du travail était acquis. @Guillaume3D Bonne rentrée, et reviens nous vite avec des nouvelles du projet. J'ai hâte de voir ce qu'un gars comme toi va nous sortir. Qui sait, tu finira peut-être par monter ton business d'extrudeuse de filament vendue dans des boites à pizza.1 point

-

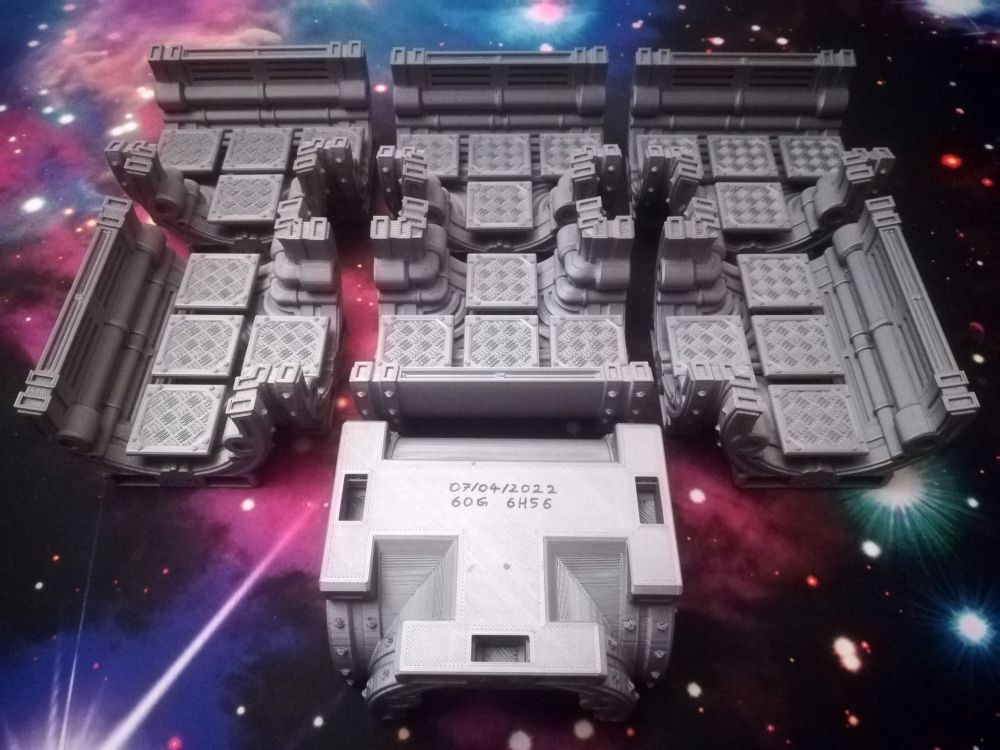

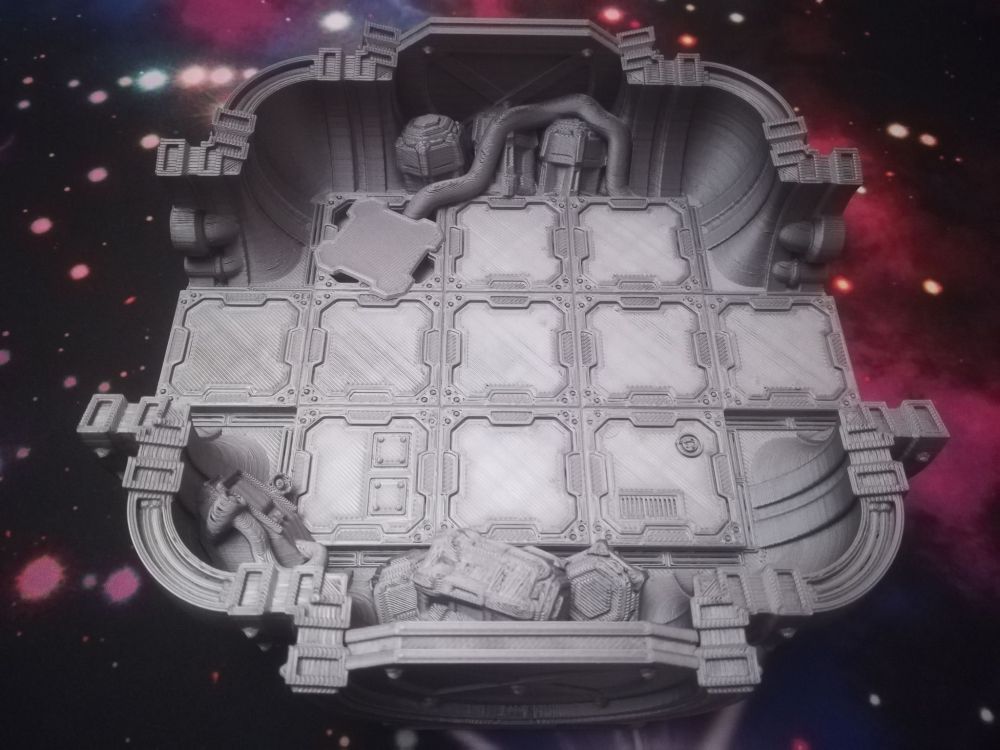

@ Kerr_Haggan Merci, j’ai presque fini l’impression de ce qu’il me faut pour SPACE HULK. Mais la tache est importante mais pas impossible ! (plus de 700 h) mais le résultat est bleffant. Ne pas oublier un temps d’au moins un mois de peinture. Si tu es tenace et si tu adhère à club de jeu je te le conseil. Ne pas oublier le volume de rangement de tout le matos imprimé. 30 x 80 x 80 cm. Tranche deux : Les Torpilles d’abordage (pas indispensable pour jouer à SPACE HULK) : les fichiers des torpilles disponible ici : https://dragons.rest/collections/sci-fi/products/sci-fi-boarding-ships Un modèle de 5 places (totale de 333g et 41h d’impression). Torpille assemblée Parce que, une c'est bien, mais deux c'est mieux! Un modèle de 8 places (totale de 364g et 43h d’impression).1 point

-

1 point

-

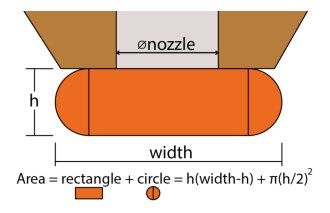

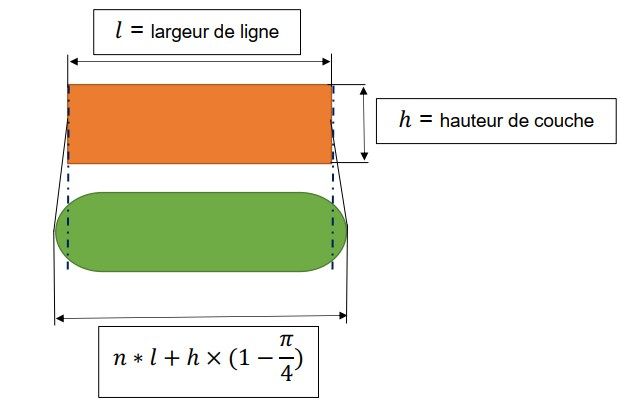

@n.boitte Effectivement Cura et Prusaslicer modélisent différemment le cordon déposé par le filament. Cura use d'une modélisation «simpliste» et considère sa section comme rectangulaire. Il n'y a aucun recouvrement entre les cordons. Le trancheur place des cordons adjacents tous les 0,4mm. Évidemment, il n'est pas possible d'extruder une section rectangulaire mais plutôt quelque chose d'oblong (un rectangle avec des demi-disques/ellipses sur les côtés, ces demi-disques/ellipses eux, vont fusionner entre deux cordons. Sur l'image ci-dessous, les parties en jaune vont «déborder» pour former celles en bleues : La largeur finale d'une impression devrait donc être proche de la formule suivante : 𝑛 ∗ 𝑙 + ℎ × (1 - 𝜋/4), avec 𝑛 le nombre de cordons. Pour une couche modélisée de 0.4 (avec 𝑙 0.4, ℎ 0.2), il faut s'attendre à une largeur en sortie d'impression de 0.44. Prusaslicer utilise une méthode différente et la largeur d'extrusion, elle, est basée sur une forme de cordon plus juste (image provenant de Prusa) : Donc si je résume, Cura lorsqu'il imprime deux cordons adjacents (théoriques): En fait comme la réalité s'applique, on obtient au final : Donc, on peut très bien indiquer dans Cura une largeur de ligne de 0,4mm, les cordons seront fusionnés1 point

-

Bon et bien je m'abstiendrais à l'avenir de vouloir faire de l'humour. bonne continuation.0 points

-

Et bien voila, pour une fois que ce n'est pas moi qui fout l'embrouille, c'est un p'tit jeunot venu de nul part dans le sud ouest. Je pense qu'il veut mettre le feu sur le forum, ce n'est pas surprenant, il a pris un pseudo qui fait penser aux incendiaires vers chez lui : Pyroa ou Pyromane (ça se ressemble)0 points