Classement

Contenu populaire

Contenu avec la plus haute réputation dans 08/01/2023 dans Messages

-

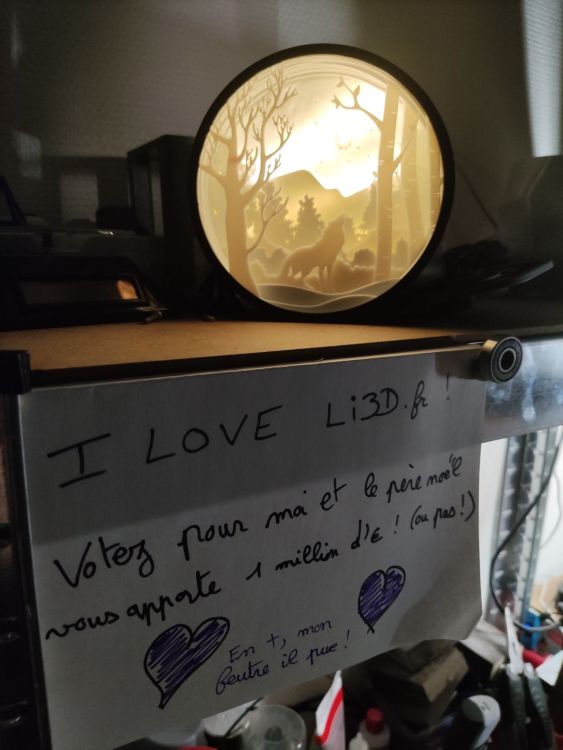

4 points

-

Faites le plein de STL gratuits en tout genre, découvrez le nouveau LaserPecker 4 et imprimez en 3D avec du chocolat grâce à l'#imprimante3D MyCusini 2.0 ! https://www.lesimprimantes3d.fr/semaine-impression-3d-365-20230108/3 points

-

Items in this shipment ABS × 1 Without Spool / 1kg / ABS White PLA Basic × 1 Without Spool / 1kg / Brown PLA Basic × 1 Without Spool / 1kg / Orange Bambu Activated Carbon Air Filter × 3 X1 Series Exclusive Replacement Filament Cutter 3 pcs × 1 X1 Series and P1P Nozzle Wiper 3 pcs × 1 X1 Series and P1P Silicone Sock for Hotend 3 pcs × 1 X1 Series and P1P Thermistor for Hotend - X1 Series Version × 3 X1 Series Exclusive Ceramic Heater for Hotend - X1 Series Version × 3 X1 Series Exclusive Hotend with Hardened Steel Nozzle × 2 0.4mm / X1 Series and P1P Bambu Multi-Temperature Plate Combo × 1 Cool Plate*1 and Spare Sheet for High-Temp (PEI) Plate*2 / X1 Series and P1P Bambu Dual-Sided Textured PEI Plate × 1 X1 Series and P1P Bambu Glue Stick for Build Plate × 1 X1 Series and P1P Bambu Scraper 3 pcs × 1 X1 Series and P1P TPU 95A × 1 With Spool / 1kg / White PA-CF Carbon Fiber Nylon × 2 With Bambu Reusable Spool / 0.5kg / Black2 points

-

Alors je develloppe, pour calibrer l 'extrudeur N°2 de la A 20T de Geeetech, et ne faire fonctionner que cet extrudeur, il suffit d'aller sur Mixer, puis d'aller dans gradient, puis gradient mix, ensuite start mix 0;100, end mix 100;0 Cela ne fera tourner que le second extrudeur. il faudra juste aller dans le menu settings, motion puis Zsteps/mm pour obtenir la valeur actuelle Il suffira juste par la suite de le calibrer, et de rentrer le nouveau zstep de l extrudeur concernant dans le slicer utilisé. pour le 3ème extrudeur, la c est plus facile, suffit d'aller sur Mixer et de faire toogle mix et on aura accès au 3ème extrudeur pour lequel on fera comme pour le second J'espère que mes explications sont suffisamment claires1 point

-

Avec un M119, il ne se passe rien >>> M119 SENDING:M119 Disconnected. Après avoir remis le Z endstop et remis le Z- du Bltouch j'ai >>> M119 SENDING:M119 FAIL: No trigger detected ok P15 B3 Reporting endstop status x_min: open y_min: open z_min: open z_probe: TRIGGERED filament: TRIGGERED ok P15 B2 Après plusieurs essaies, j'ai ajouté : #define Z_MIN_PROBE_USES_Z_MIN_ENDSTOP_PIN J'ai aussi inversé les fils du Z- et BLTouch V3.1 detected. Merci @pommeverte !1 point

-

1 point

-

@fran6p Hé bien la je ne comprend pas, j'ai inversé ma fiche de l'extrudeur (qui fonctionnait avant) et ça fonctionne, j'en ais profité pour re flasher la carte mère avec un nouveau Klipper1 point

-

Tu ne rencontrerais pas un colmatage (bouchage) de la tête ? As-tu vérifié la connexion de la prise sur le moteur de l'extrudeur? ATTENTION: à ne faire (connexion / déconnexion du câble) que machine éteinte sinon fort risque que le pilote apprécie très moyennement (second moyen de claquer un pilote après l'inversion de montage sur la carte).1 point

-

Normalement ils sont munis de sécurités qui les désactivent au cas où. Pour en claquer un, le moyen le plus fiable est de le monter à l'envers sur la carte As-tu essayé de désactiver le stealthChop (supprimer ou mettre en commentaire (stealthchop_threshold: 999999 ) du TMC2009 extruder ?1 point

-

Pourtant le message d'erreur est explicite : «TMC 'extruder' reports error» Plutôt que mettre interpolate à true, mets un dièse en début de ligne. La documentation de référence des pilotes TMC de Klipper indique que l'erreur «lowsideshort» peut être liée à (traduction méthode LaRache ) et un gros coup de main de DeepL ) : Essaie d'abord la solution de désactiver le mode stealthChop puis sinon vérifié que le câblage n'a pas été modifié à «l'insu de ton plein gré»1 point

-

1 point

-

Met des captures d'écran du model dans le trancheur avec l'orientation, les supports, évidage, trou d'écoulement de résine etc... Mais bon avant de savoir courir faut savoir marcher, tu devrais faire des pièces plus petites au début histoire de bien comprendre comment fonctionne l'impression résine.1 point

-

Un problème dans la déclaration des TMC ? Les quatre section de déclaration de tes [tmc_2209 …] sont pratiquement semblables (hormis évidemment le chainage UART (X->0, Y->2, Z->1, Extrudeur->3), par contre celui du Z tu n'utilises pas l'interpolation (interpolate: false). Essaie en désactivant cette ligne, redémarre Klipper et vois ce qu'il en est.1 point

-

1 point

-

Salut @PierreG, Justement, si , c'est ça qui est intéressant. Tu peux modifier les sources dispo dans le Github de F1rstLayer si tu le souhaites, avec le logiciel DGUS Tool.1 point

-

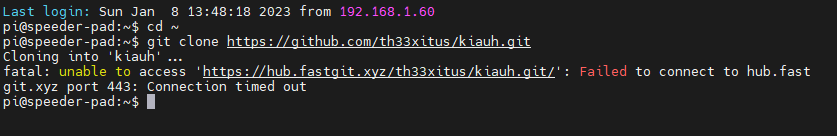

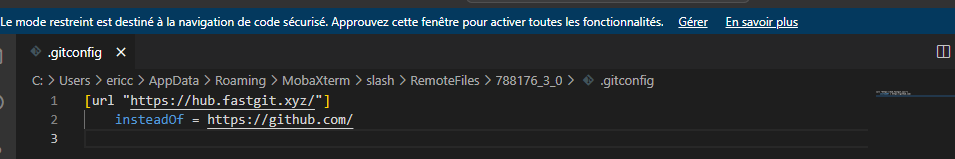

Visiblement la majorité des liens GitHub sont redirigés vers le hub FastGit. Peut-être juste le hub qui est down depuis hier ? J'ai ça dans le fichier .gitconfig (accessible depuis MobaXterm) Vais tenter de mettre la redirection en commentaires EDIT : C'est tout bon, c'est en train de charger, il n'y a plus de redirection1 point

-

C'est moi aussi ce que j'ai pensé !! Vu que c'est une carte 8 bit, il ont voulu economiser de l'espace mémoire !!1 point

-

1 point

-

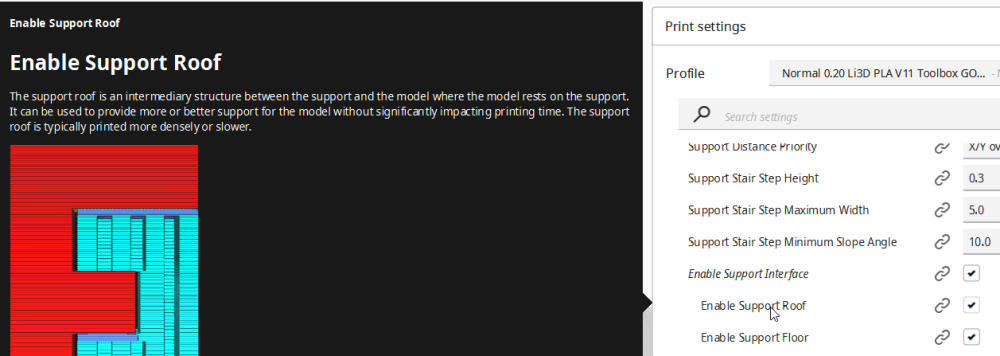

Salut, Il est fort possible que le PID ne soit pas activé dans le firmware. @RAPTORONE as-tu essayé d'envoyer la commande avec les options dans un ordre différent: M303 E-1 S60 C8 ? normalement, le résultat devrait être identique Si tu nous donnes des infos sur la carte mère (nom du microcontrôleur STM32...RC/RE ou GD32... et éventuellement la/les lettres sur le lecteur de carte µSD), on pourra te fournir un firmware à jour.1 point

-

Je viens de faire le test, j'ai mis 0.001 de PA car 0 désactive le contrôle de la PA via le plugin. J'obtiens exactement la même chose.1 point

-

1 point

-

C'est noté ! Je finirai probablement par faire de même. En tout cas, une fois passée la partie périlleuse de l'accroche, l'impression a continué sans souci. Toujours en cours à l'heure qu'il est ; je reviendrai pour une update quand ce sera fini.1 point

-

C’est une question de stabilité. Souvent les mise à jour klipper concernent des ajouts d’imprimantes et/ou des correctifs/ améliorations et il n’y a pas que klipper, il y a moonraker, mainsail etc…. Et le système sur lequel repose le tout. Sorti de la boîte j’avais des soucis, aujourd’hui tout se passe on ne peut mieux1 point

-

Salut @pat30 Voici une idée pour bobiner le filament ! J'utilise une boite ronde percée au centre avec un guide en plastic collé de part en part. Il suffit de pousser le filament au travers du guide et le filament se love automatiquement. Plus besoin de bobine ! j'ai soudé plusieurs écheveaux de 6 m bout à bout et çà fonctionne. J'ai environ 80m dans cette boite. a+1 point

-

Bonjour pour ceux qui comme moi n'ont pas envie de faire une réinitialisation de leur imprimante, j'ai crée un updater qui reset le mot de passe du compte pi Testé sur ma v400 qui est arrivée pendant les vacances de fin d'année et qui a le mot de passe pour le compte pi inconnu Tout est sur Github avec la procédure expliquée https://github.com/amoutiers/FLSun-Speeder-Pad-root-password1 point

-

Bonjour pour ceux qui comme moi n'ont pas envie de faire une réinitialisation de leur imprimante, j'ai crée un updater qui reset le mot de passe du compte pi Testé sur ma v400 qui est arrivée pendant les vacances de fin d'année et qui a le mot de passe pour le compte pi inconnu Tout est sur Github avec la procédure expliquée https://github.com/amoutiers/FLSun-Speeder-Pad-root-password1 point

-

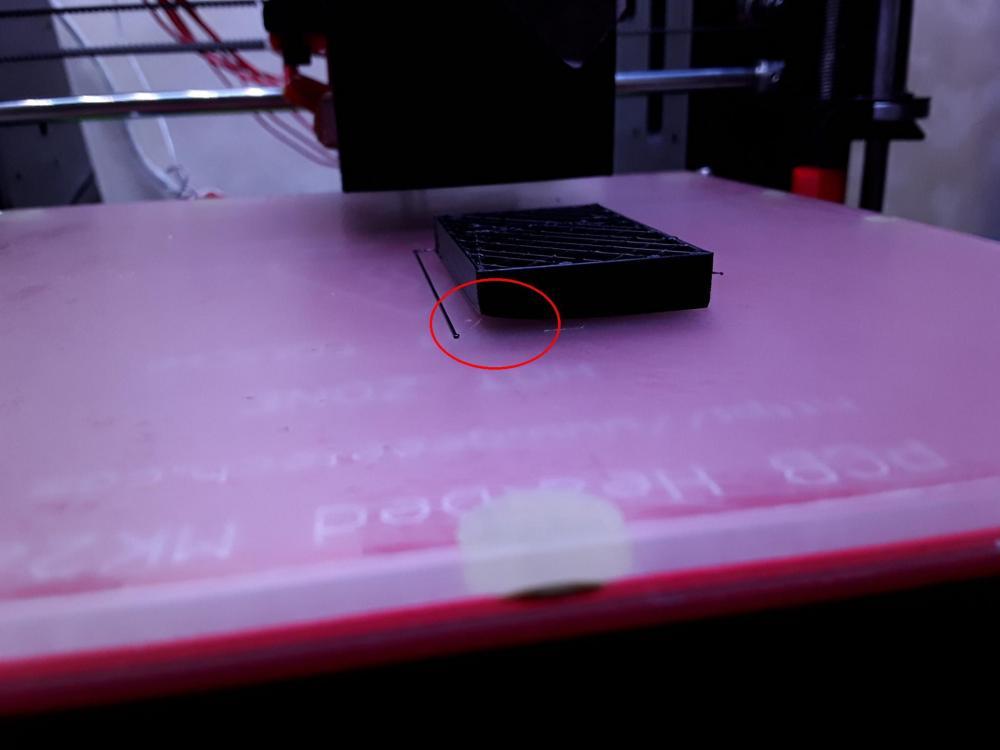

Cela semble ne pas avoir coller sur ces petit point. Perso le bed ultra Base Artillery j'ai très vite compris que je le détestais comme dit le plateau est pas plat (la hornet ayant un plateau alu plus le verre coller dessus est moins mauvais que ceux des Genius et X1 X2), la surface ultra base dans le temps s'abime et colle moins bien aussi tu verra cela avec le temps. Perso j'ai fini par mettre un PEI pour plus être embêter.1 point

-

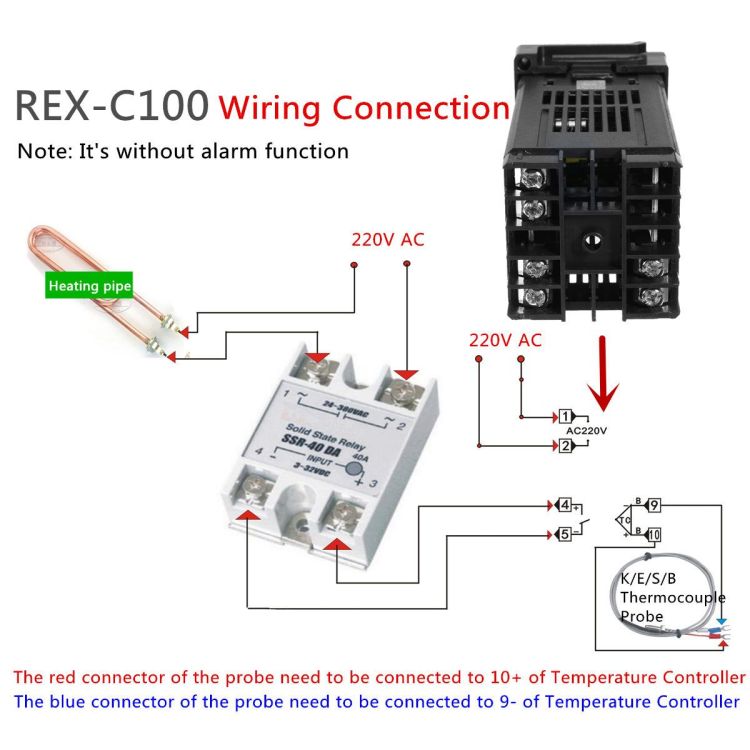

Super @sarsarotec'est pour quel machine PET ? tu ne peux pas te tromper tout est indiqué sur le Boitier PID 1et 2 l'entrée 220V. Pour le SSR le 4 au +du SSR La pin 5 au le pole - du SSR Pour le thermocouple PT100 la pin 10 au + (câble rouge) et la pin 9 au- (câble noir)de la sonde rien de compliqué la sortie du SSR connectée en série pour la résistante chauffante au 220V. j'ai effectue le même montage sans le SSR mais avec un relais çà prend moins de place. Et je commute en 12v Ce qui m'étonne pourquoi utiliser un SSR quand la résistance chauffante de l'extrudeur est en 12V ? Pour simplifier dans ce cas j'utiliserait un relais.... Me revoilà après une reconstruction complète d'un extrudeur TENLOG TLD3 ancienne génération avec un seul galet entraineur. J'ai implanté un extrudeur double entrainement genre CR10 type MK8. Le montage à nécessite de créer 4 entretoises pour le montage de la carte qui regroupe l'électronique. Pour le refroidisseur en alu 2 entretoises en laiton pour soutenir la Heatbreak à la bonne hauteur. Enfin impression d'un nouveau boitier en PLA pour soutenir le ventilateur. Nota il est important d'utiliser un extrudeur à double galet d'entrainement car le filament PET est très dur et à tendance à patiner. Voici un test d'impression un pot à crayons qui est très satisfaisant en qualité. J'ai fait également un test d'impression d'un cube test et je suis surpris que les cotes sont correctes avec une rétraction de 1.2mm température 260° couches de 0.2mm Bed à 70° en conclusion j'ai même fait un repaire feutre jaune sur le filament pour situer la soudure (pas de défaut de jonction c'est parfait) l'impression est parfaite. A+1 point

-

Bonjour, et avec des idées non diamétralement opposées.... A+1 point

-

1 point

-

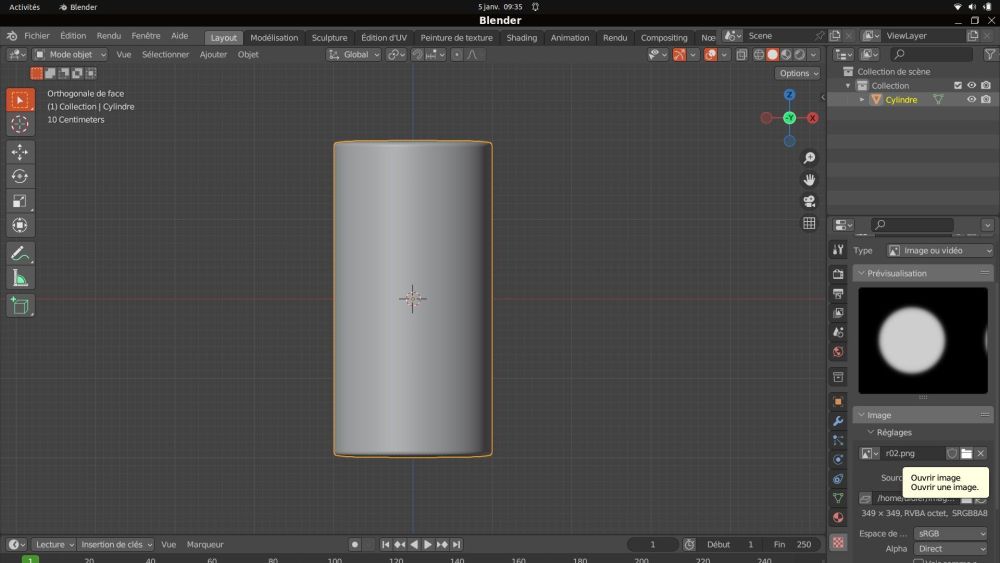

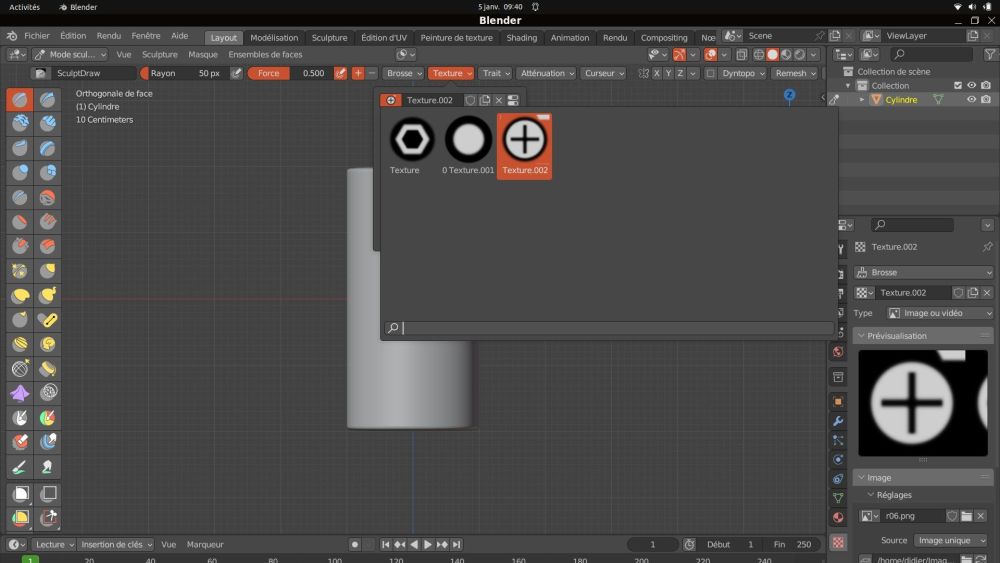

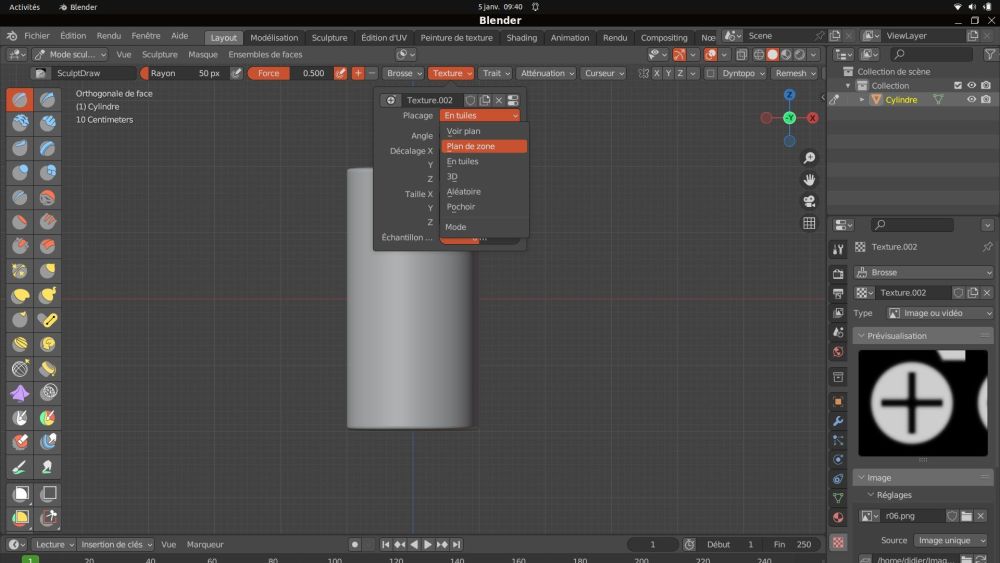

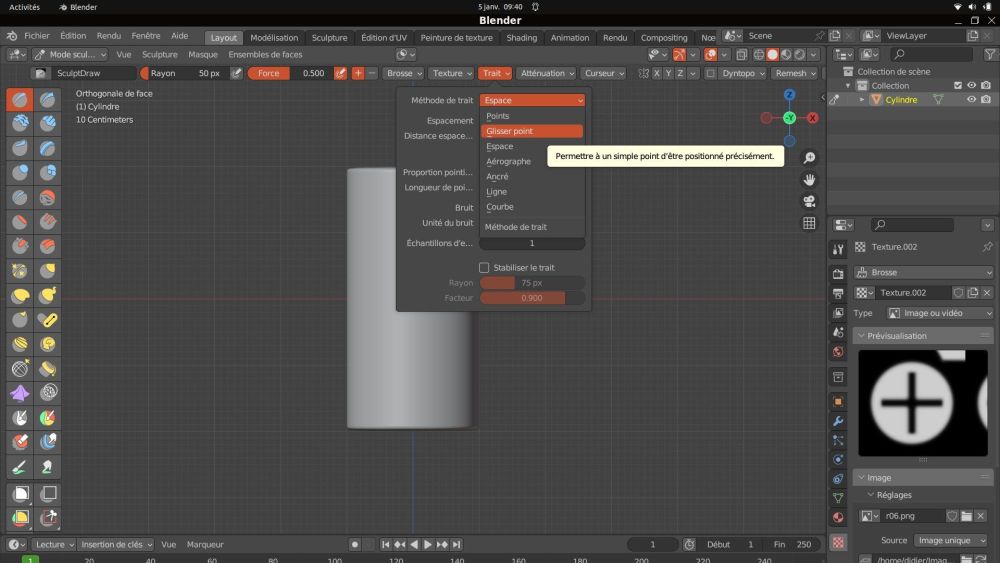

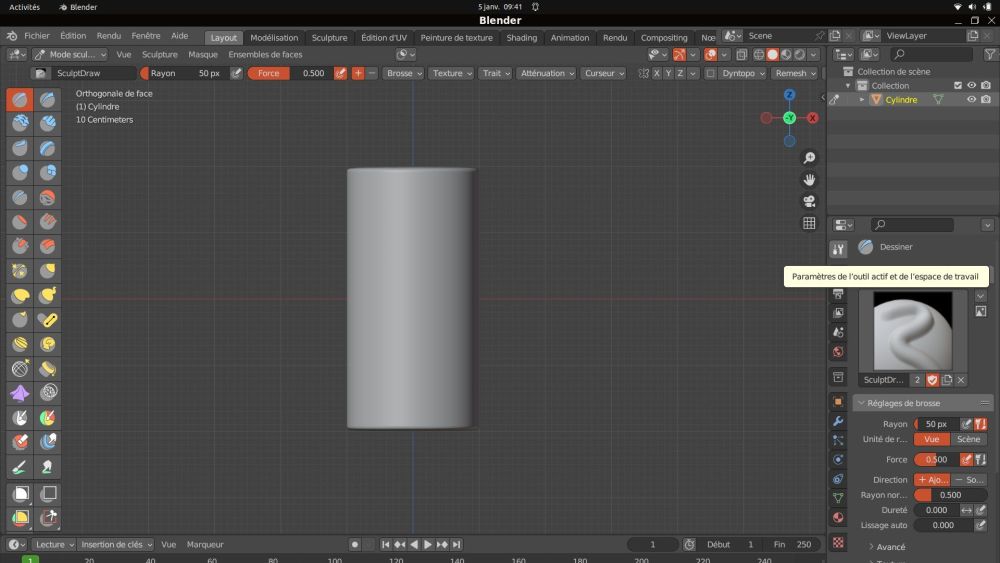

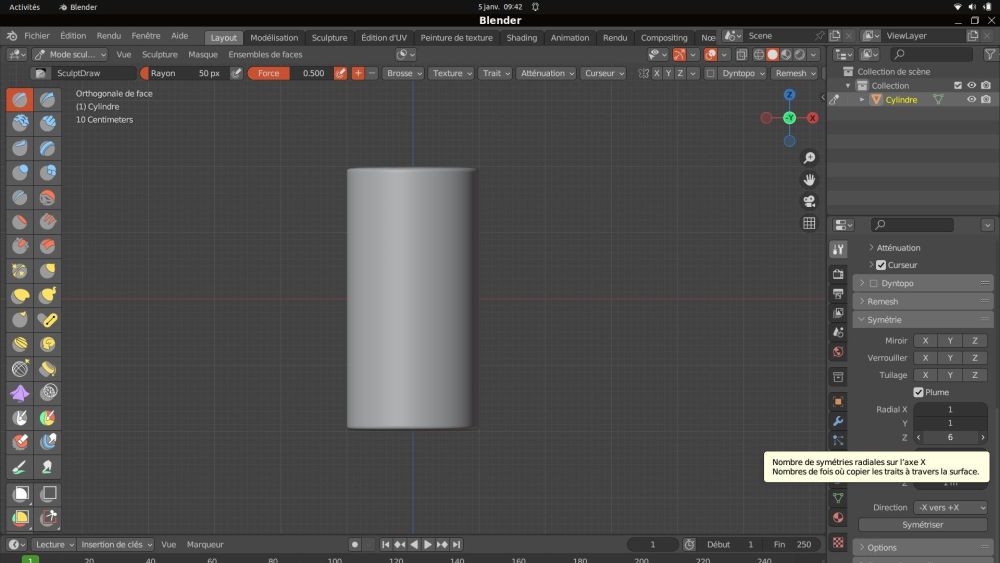

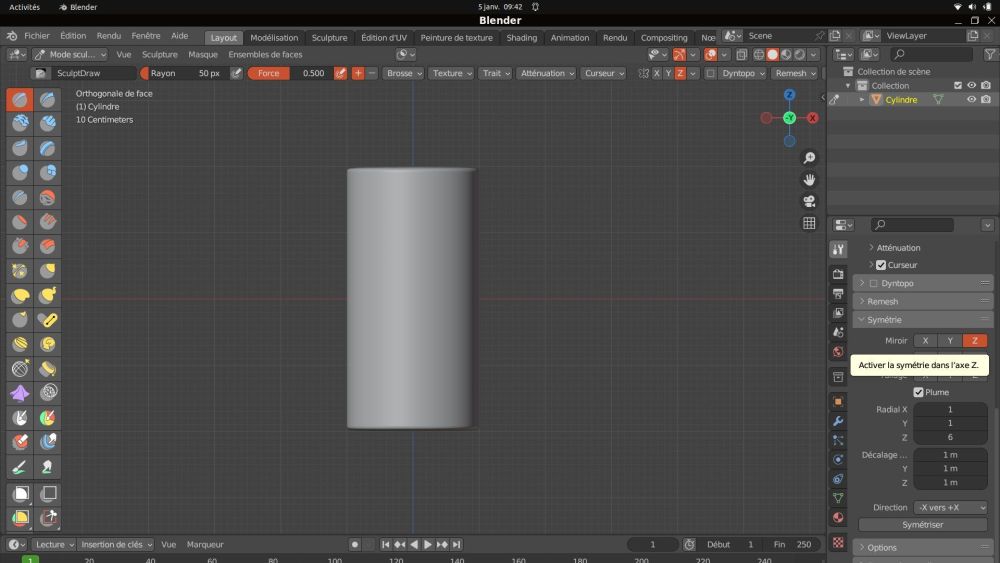

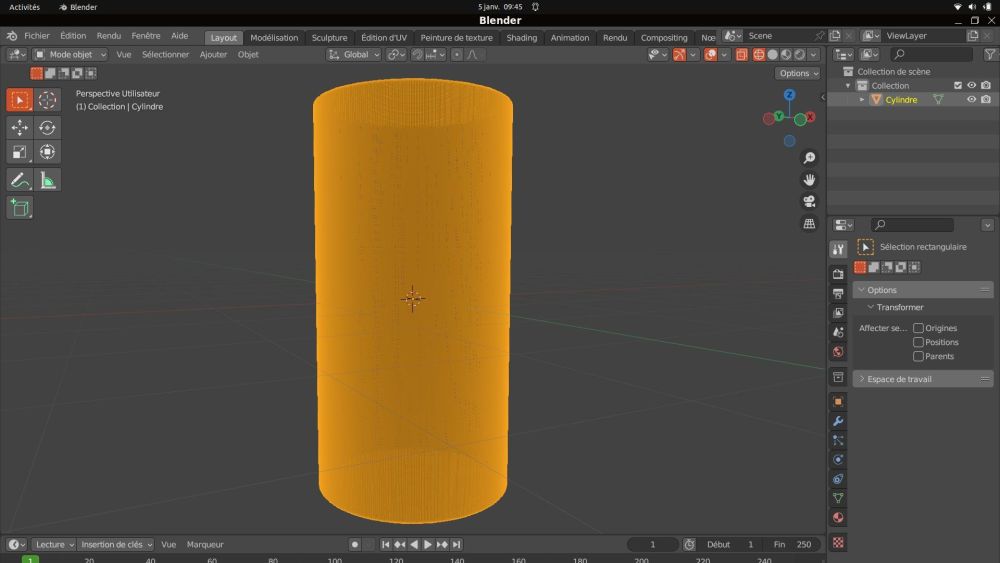

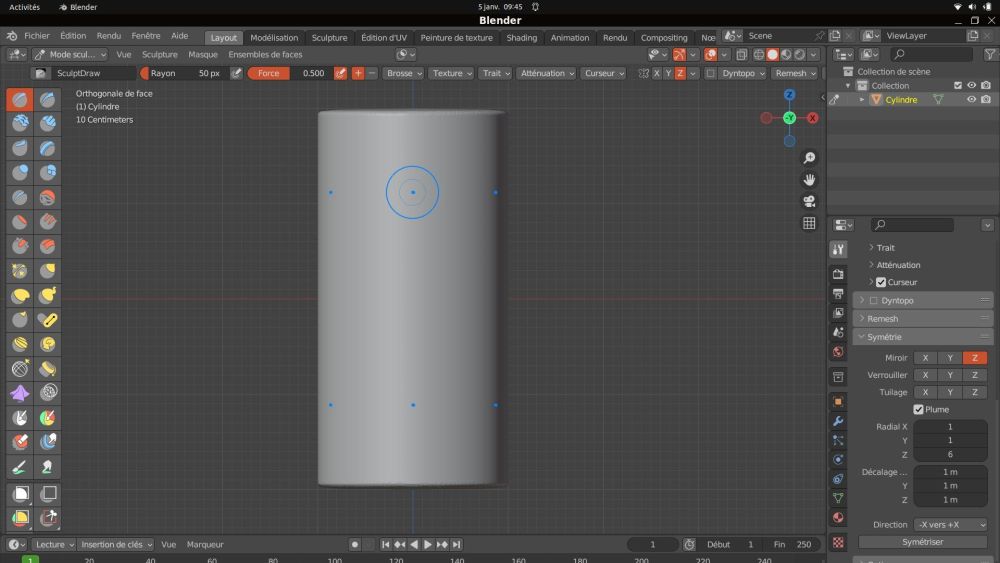

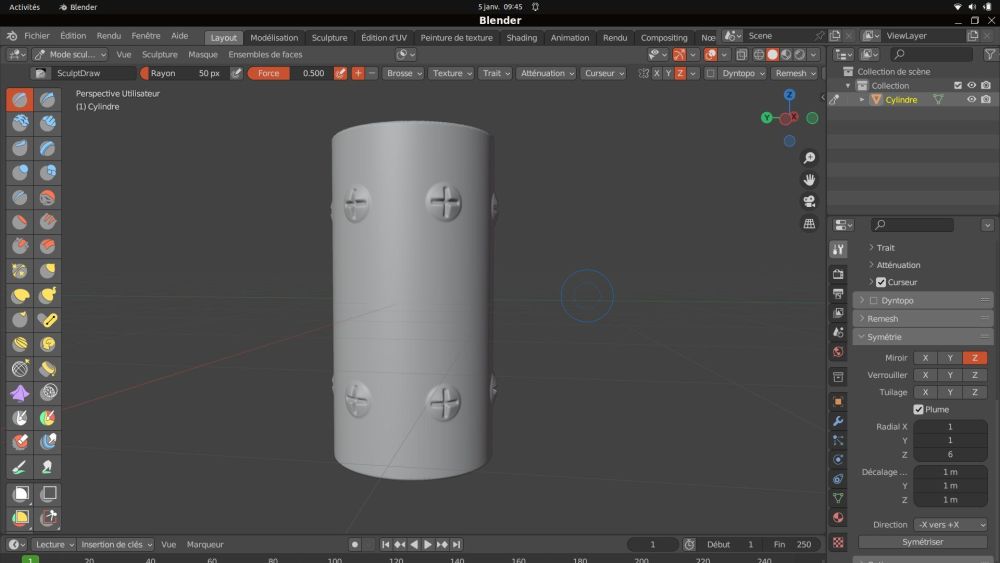

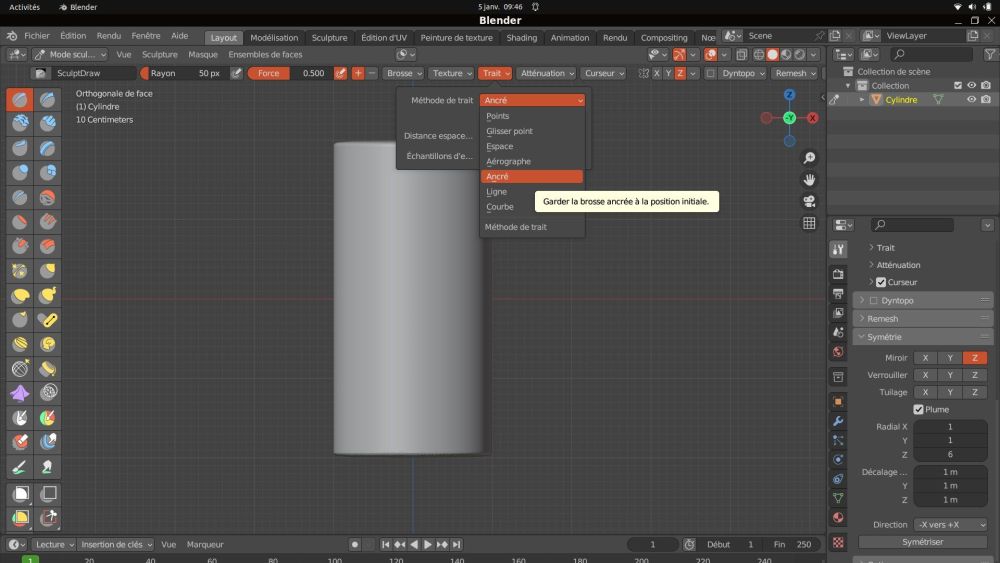

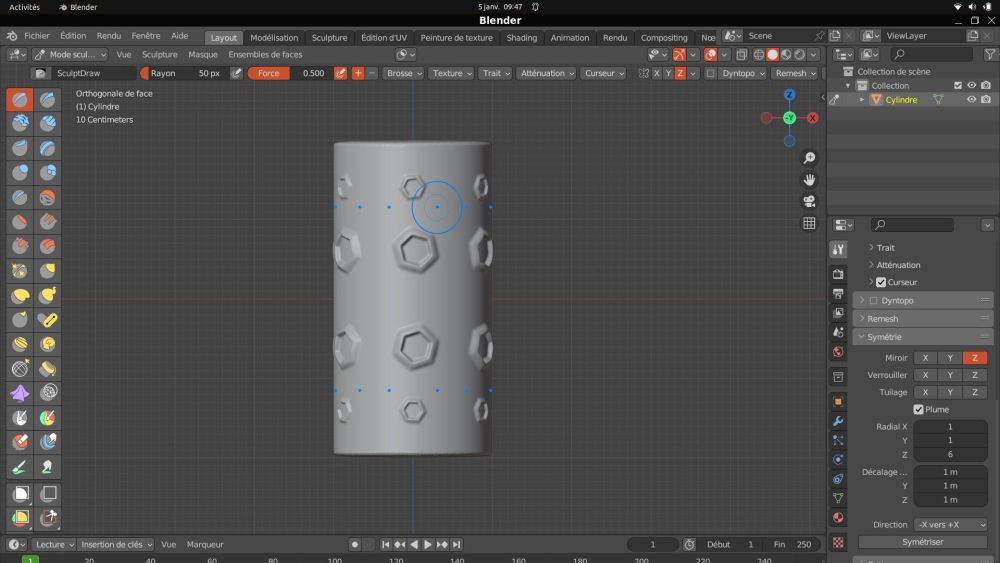

Bonjour à tous, Le tuto d'aujord'hui : comment poser des rivets boulons, etc...sur une structure en mode sculpture. Tout d'abord il vous faut une image/texture carré. Pour ma part je les réalisent avec Inkscape, en voici quelques exemples : Pour l'exemple j'ai choisi un cylindre, mais c'est valable pour tout autre pièce, la chose importante c'est qu'elle ai un maillage de haute définition pour avoir un bon rendu... Ouvrez ensuite l'onglet Textures, cliquez sur ouvrir une image, sélectionnez le dossier et l'image... Passez en mode sculpture, vous retrouvez les images que vous avez entrées dans l'onglet texture. Réglez le placage sur "voir plan" ou "plan de zone". Réglez le trait sur "glisser point" Ouvrir l'onglet "paramètres de l'outil à droite" Réglez le radial en z, le chiffre correspondant au nombre de rivets. Vous pouvez aussi activer la symétrie en z, de manière à en avoir en haut et en bas... Positionnez vos rivets... Puis cliquez, voilà le résultat, si vous n'êtes pas satisfait faites CTRL Z pour annuler... Vous pouvez aussi sélectionner "Ancré" comme trait... Cela vous permet de tourner l'image de texture et de modifier sa taille...1 point

-

1 point

-

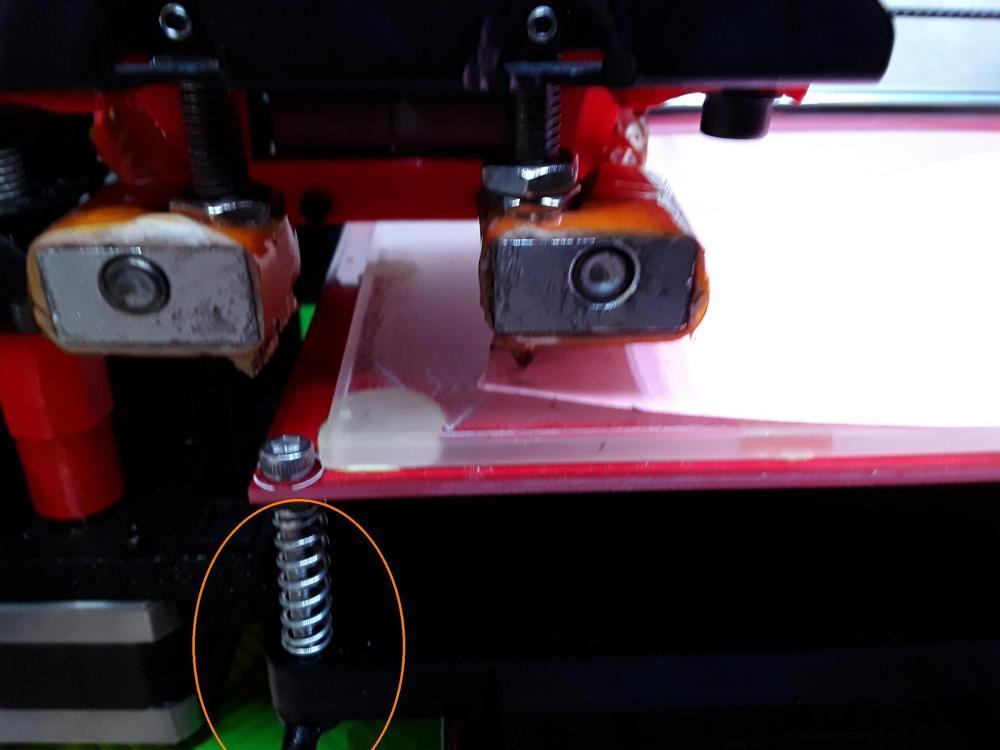

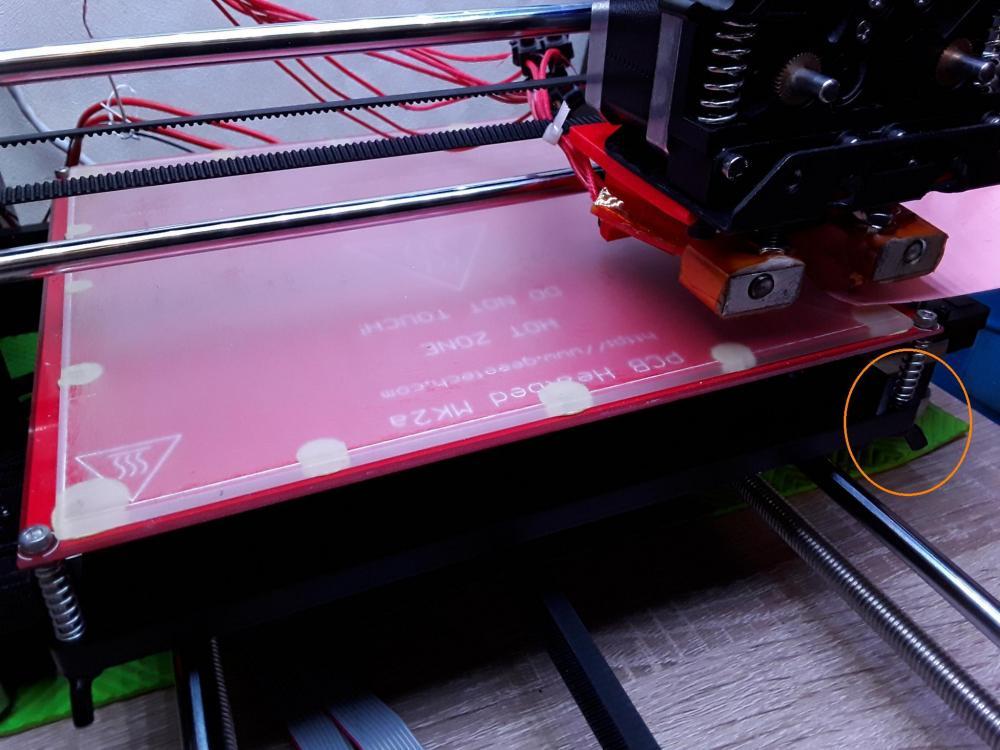

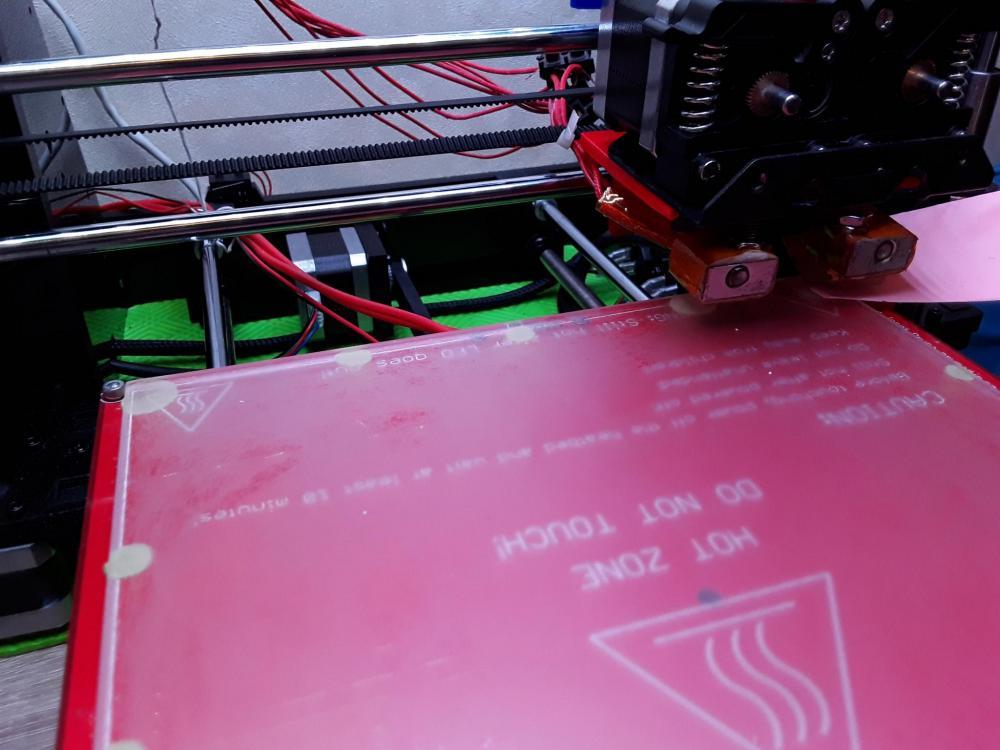

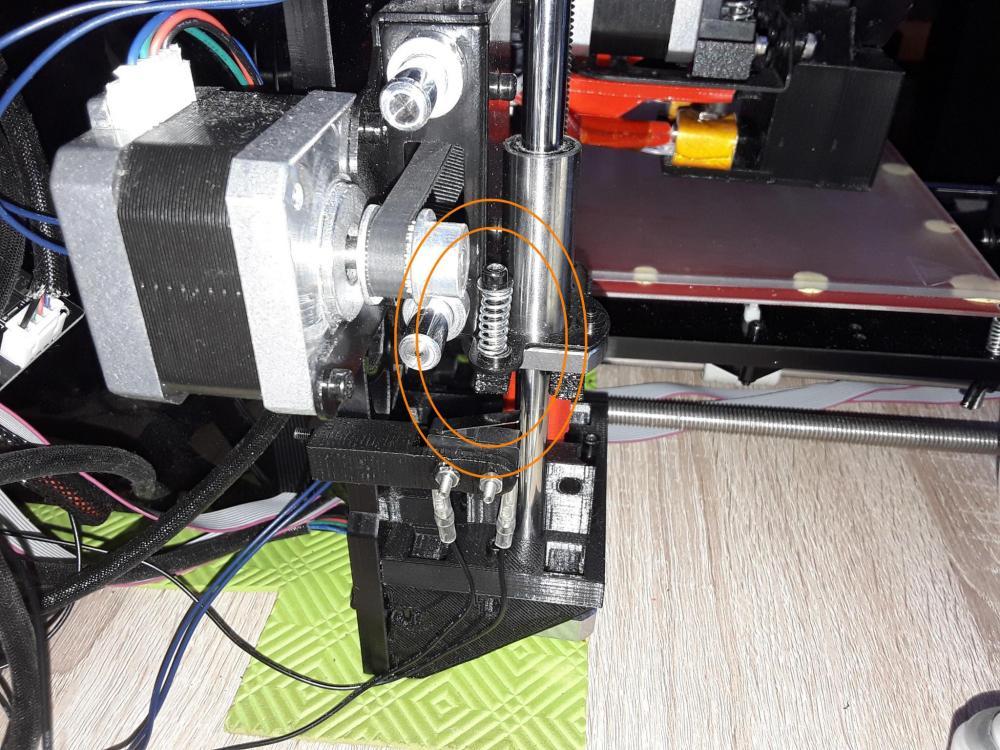

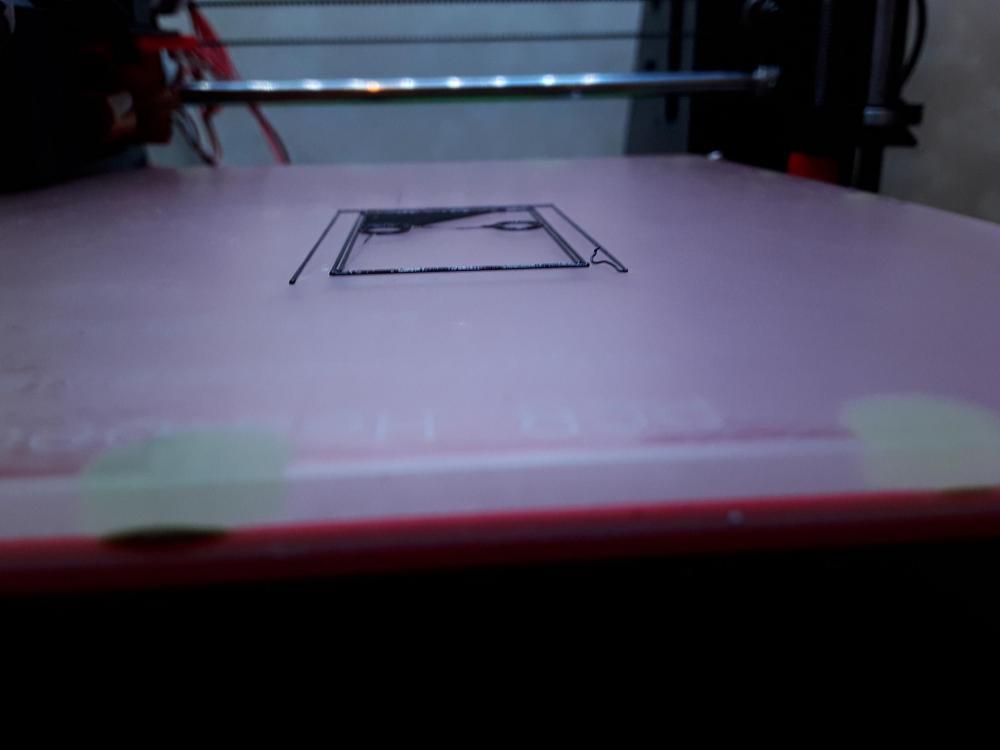

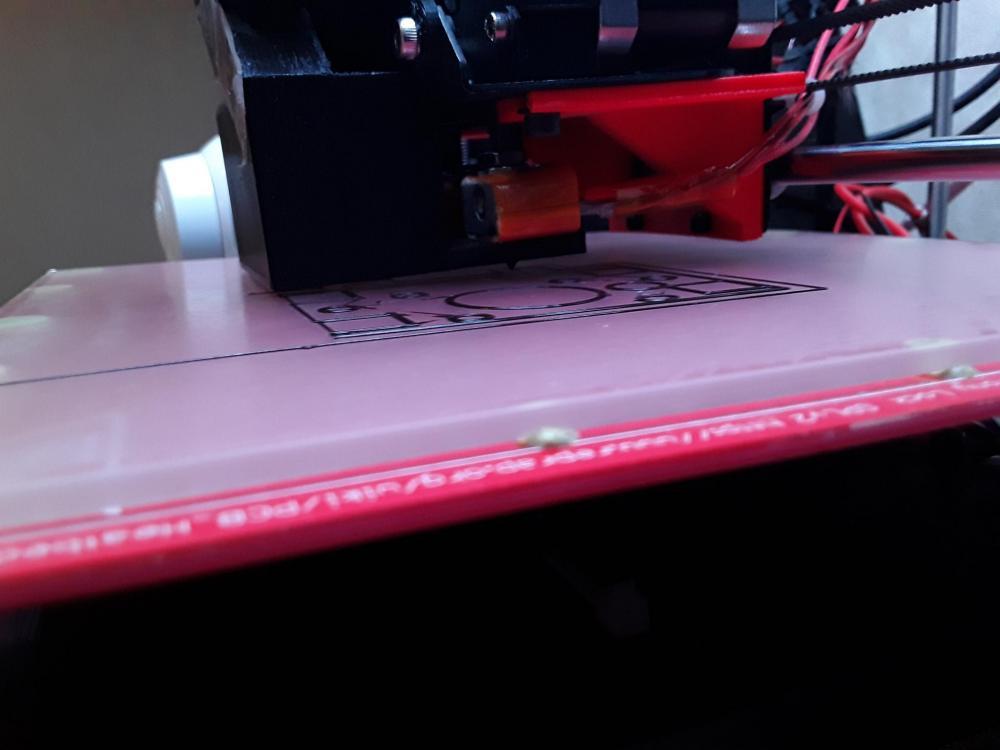

Hello, Dans ce tuto, on va procéder à 2 réglages essentiels pour avoir des belles impressions 3D. Mais avant cela assurez vous d’avoir fait le réglage des axes Z Le réglage du plateau s'effectue en 2 étapes 1) L'alignement du plateau avec les axes X et Y Pour ce faire, il vous faut une cale d’épaisseur qui peut avoir la forme de cales d'épaisseur, d'une feuille de papier, d'un post-it plié en 2, etc... Il faut ajuster la distance entre le plateau et la buse grâce aux 4 vis de réglages prévue à cette effet (entourées en orange). Glisser la cale entre le plateau et la buse. Le post-it, dans cet exemple doit simplement frotter, si le plateau est trop loin de la buse, desserrez la vis, si il est trop près, resserrez là. Faites de même pour les 4 coins. NOTA : si vous avez 2 buses, prenez toujours la même pour faire le réglage. Étape 2) Réglage de la distance entre le plateau et la buse (appelé Z offset) afin d'avoir une première couche parfaite. Si vous avez un 3DTouch, un BLTouch ou un autre capteur de ce type, le réglage du Z offset ne se fait plus par une vis mais par un réglage 'numérique' qui peut généralement se faire via l'écran de contrôle de votre imprimante ou dans votre trancheur (Cura, Ideamaker, Prusaslicer, Supersclicer, etc.). Mis à part ça, le principe reste le même. Ce réglage se fait dans les conditions d'impression : plateau et buse en chauffe. a) Faites un auto home (et coupez les moteurs via la ligne du dessus) ou un Z home b) Si ce n'est pas fait, déplacez la tête d'impression à l'endroit où votre pièce sera imprimée (en générale, c'est au centre du plateau) c) Prenez une cale, de 0.1 mm (l'équivalent d'une feuille de papier) et glissez là entre le plateau et la buse. d) Réglez la vis du endstop de Z (Attention, dans mon cas, la vis de réglage est une vis de 3mm au pas de 0.5mm. Donc, 1 tour de vis modifie le réglage de 0.5mm alors que l'on cherche a peaufiner le réglage en dessous de 0.1 mm. Ne tournez pas trop cette vis.) Si le plateau est trop éloigné de la buse, desserrez cette vis. Si le plateau est trop proche, serrez la vis Recommencer au point a) jusqu'à obtenir le réglage souhaité Tout ceci n'est que la partie préparatoire pour avoir une première couche écrasée comme il se doit. Vous devrez finaliser ce réglage en observant le début de vos impressions Si la première couche n'est pas satisfaisante, pas la peine de continuer. Voici une couche trop écrasée: Voici une couche pas assez écrasée. Qui peut être à l'origine de ceci : (du warping) Et voici une première couche pas mal Si vous voulez commenter ce tuto, proposer une amélioration, ou autre, suivez ce lien. Si vous ne parvenez pas régler votre plateau, suivez ce lien.1 point

-

j'ai donc relancé en PLA et ce matin je retrouve une impression terminée, niquelle... c'est pas evident à suivre tout de meme..0 points

.thumb.jpeg.075abe3ce0e57a13778bffddef216f8e.jpeg)

.thumb.jpeg.555efe57c81b448175e2790ea2bacf25.jpeg)

.thumb.jpeg.54887066c45503be4baea415e893cce8.jpeg)