Classement

Contenu populaire

Contenu avec la plus haute réputation dans 21/01/2023 dans Messages

-

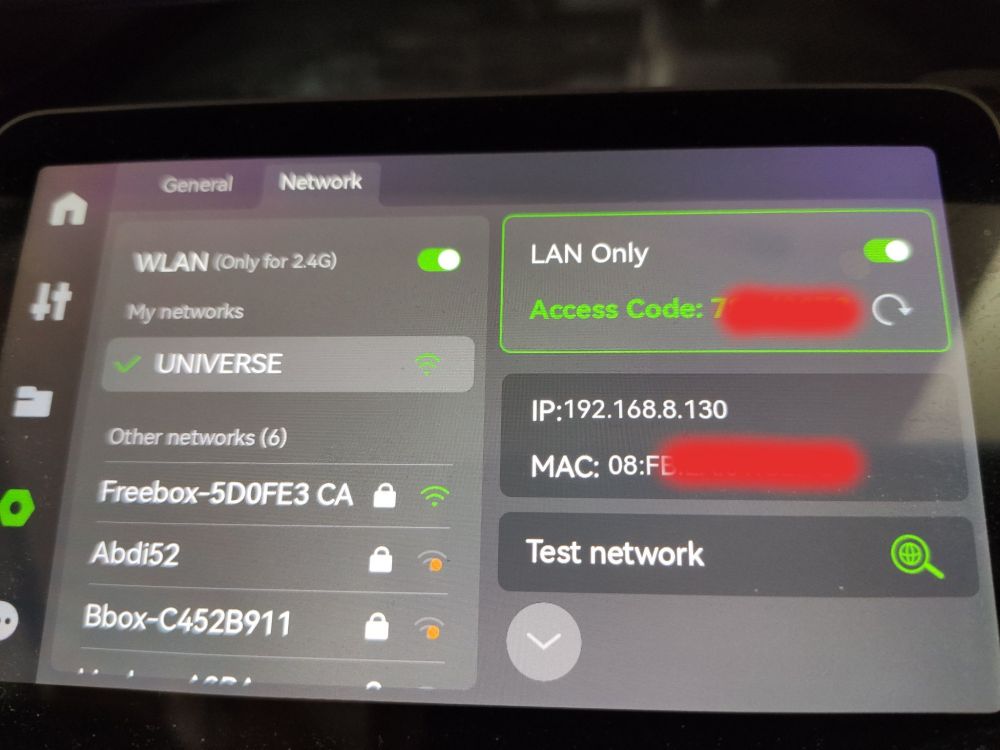

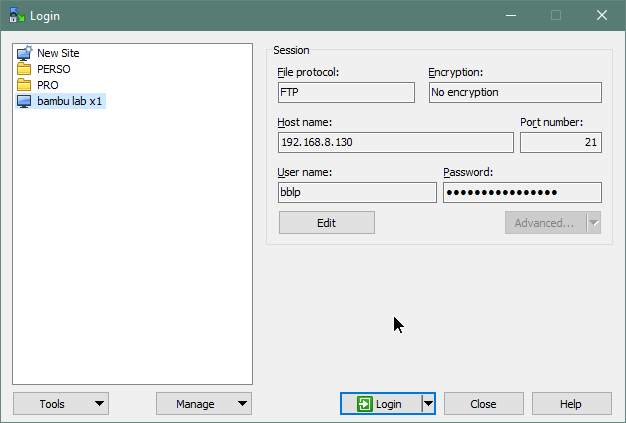

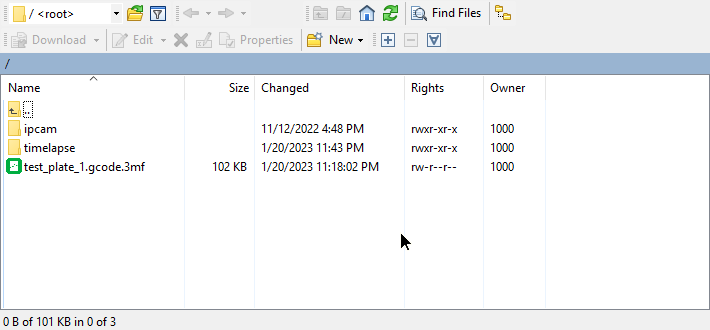

Quand le cloud est HS, on peut toujours imprimer mais c'est beaucoup + pénible. Impression par le réseau local (sans connexion au Bambu Cloud). Aller (une fois pour toute) sur l'imprimante et activer dans les options "Réseau" le mode "LAN IP". Celà coupe la connexion au cloud (et emêche Bambu Studio, la caméra, Bambu Handy de fonctionner, à partir de là). Noter le PASSCODE (genre "123A1234" affiché sur l'écran en dessous de la case à cocher "LAN IP"). Noter/retrouver l'adresse IP de l'imprimante (soit sur son routeur, soit dans les infos réseaux de l'imprimante sur le touchscreen, toujours au même). Ensuite, sur un PC, exporter le fichier à imprimer depuis Bambu Studio (en haut à droite, liste déroulante, export plate). A noter que le fichier est généré est donc "<filename>.gode.3mf" (il ne faut surtout pas le renommer en .gcode). Lancer un client FTP quelconque (genre WINSCP ou FILEZILLA). Créer un nouveau profile FTP avec : - hostname = l'adresse IP (dans mon cas 192.168.8.130) - port = 21 (soit le protocole "FTP" et PAS "SFTP" ni "SCP") - login = bblp (ce login est "en dur" dans l'imprimante et n'est pas configurable) - password = le PASSCODE (genre "123A234") noté à l'étape précédente Ensuite il suffit de déplacer le fichier .gcode.m3f à la racine du répertoire FTP (ne PAS créer de sous-répertoires, ce n'est pas géré à ce stade). L'impression peut ensuite se déclencher soit depuis le touchscreen (rien de spécial, le fichier transféré sera visible), soit en envoyant une commande via MQTT (mais là c'est une autre paire de manches). Tout ceci ne marche que en LAN IP mode. Impression par la carte SD Rien de spécial, juste la mettre sur un PC, placer le fichier <filename>.gcode.m3f à la racine de la carte SD (pas de sous-dossiers), lancer depuis le touchscreen de la X1C A propos des pannes du Bambu Cloud. Enfin, une précision importante : quand le Bambu Cloud est HS : c'est difficile de savoir qu'il est HS, mais ne faites par 36 essais, et arrêtez d'urgence votre imprimante, ou passez là en mode "LAN IP". En effet, cette semaine, tous les envois vers le cloud fonctionnaient (depuis Bambu Studio > Bambu Cloud), sans erreurs dans Bambu Studio, mais les impressions ne partaient pas côté imprimante. Perso j'ai relancé plusieurs fois au début (la première fois j'ai crû que j'avais mal clické et rien lancé, après, comme je venais d'installer la version LINUX et que je faisais tout sur LINUX, j'ai crû que çà venait de là, etc.) Une fois le problème Bambu Cloud corrigé par Bambu : toutes les impressions sont toujours dans une file d'attente et seront envoyées une après l'autre vers l'imprimante ! Du coup si votre imprimante est toujours allumée et n'est pas prête (genre il y a toujours une plaque avec une impression dessus), une 2e impression va quand même se lancer, puis une 3e, etc. (selon le nombre de fois où vous avez clické sur "Print" pendant le souci sur le Cloud) (certes çà peut tomber en erreur... mais çà peut aussi poser des soucis si vous aviez de gros objets toujours sur le palteau). Il n'est PAS possible de manipuler cette file d'attente et d'annuler des prints. Il vaut donc mieux avoir coupé son imprimante. Quand le Bambu Cloud revient en ligne, si l'imprimante est OFF, alors les jobs tomberont en erreur côté Bambu Cloud les uns après les autres (et ne seront pas relancés le lendemain quand vous relancerez l'imprimante).3 points

-

2 points

-

2 points

-

Mettre un Y-Spltter flaggué "X1" sur une "P1P", c'est un peu comme mettre un auto-collant "Yamaha" sur une Harley - bref il y a du relâchement dans le souci du détail chez les motards2 points

-

Et bien, ça pousse vite ces (topic de) bambou Testé chez moi aujourd'hui, cette mise à jour (firmware et Bambu Studio) est géniale !! Aucun bug. J'ai pu calibrer mon flow (0.025 en PLA) et lancer une impression avec une qualité que je trouve mieux qu'avant. Content aussi de tout ces profils qui manquaient. C'était un point noir de la P1P, imprimante censée être clé en main. Maintenant, une calib auto, une calib flow et rien d'autre à faire, on a pleins de profils à dispo. Reste à voir si ils sont suffisamment optimisés.2 points

-

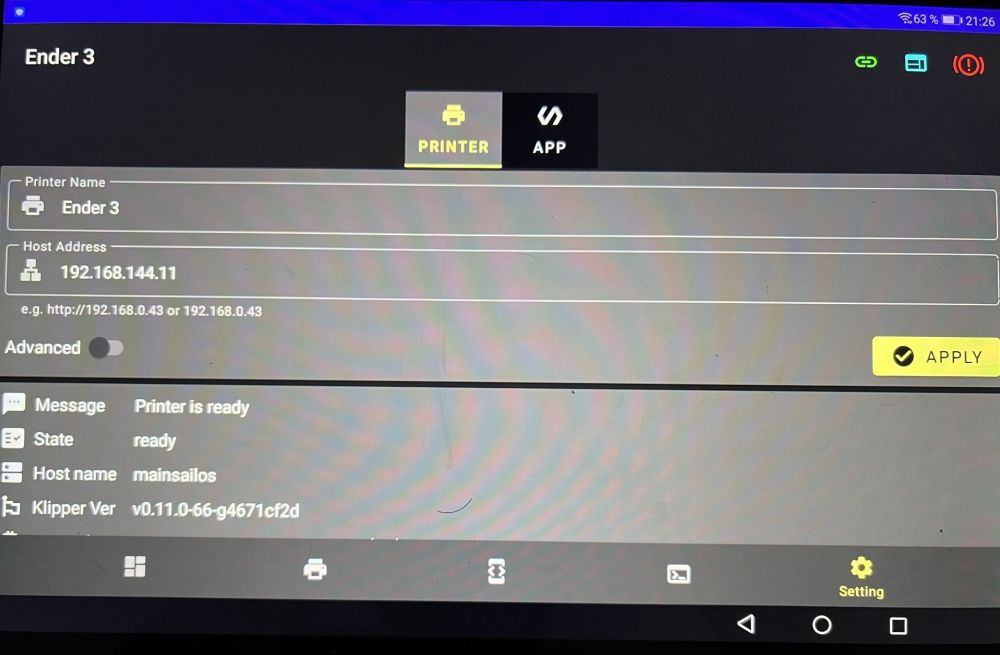

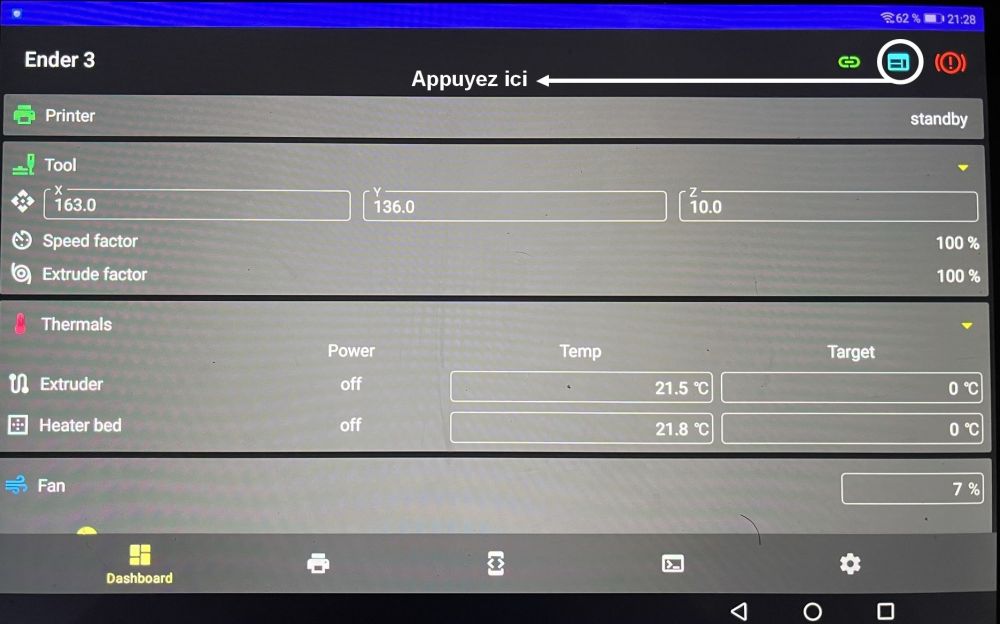

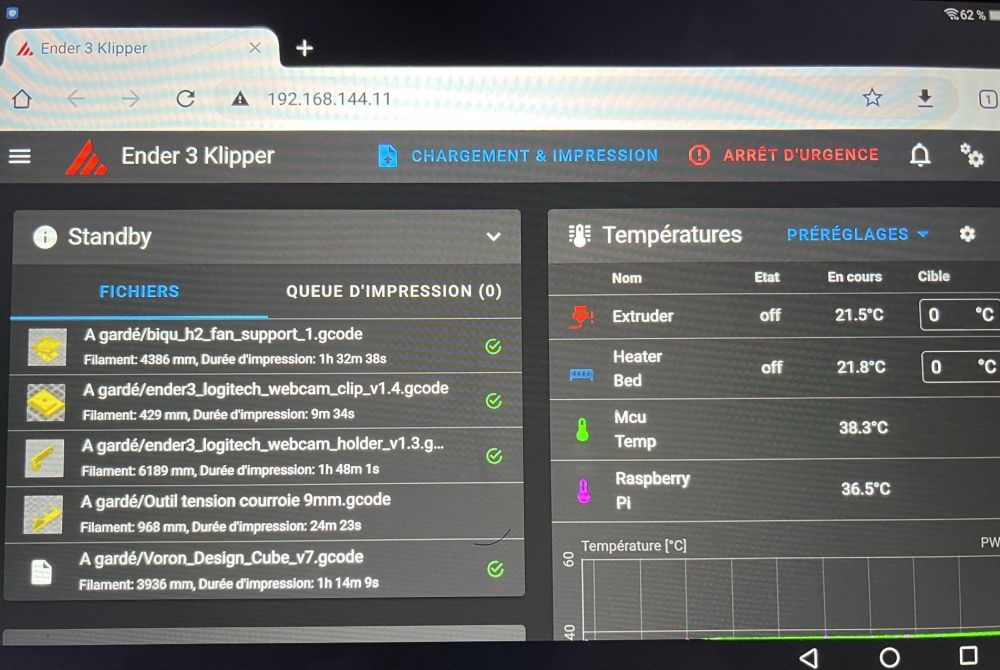

Bonjour/Bonsoir Je ne sais pas si beaucoup d'entre vous aimeraient avoir Klipper sur tablette Androïd, mais ce n'est ni compliqué ni pénible à faire. Voici une astuce toute simple et qui ne prend que quelques minutes pour avoir Klipper sur Android. Etape 1: Télécharger Klipperoid pour Android Etape 2: Indiquer l'adresse IP de votre Raspberry Etape 3 : C'est déjà fini, à vous Klipper sous Androïd sans à galérer plus que ça. Cliquez sur les options, renseignez les champs comme suis Appuyez simplement ici comme le montre la capture. Vous serez alors redirigé vers votre navigateur ou Klipper s'ouvrira comme sur votre PC. A vous la tablette sous Klipper sans passer des heures à tout configurer PS: les captures d'écran sont assez nulles, mais j'avais que ça sous la main, j'espère que ça en aidera plus d'un et vous seras utile. Si ce "Tuto" n'à pas lieux d'existé, vous pouvez le supprimé. @PPAC je comprend pas je l'avais mis dans la section tuto1 point

-

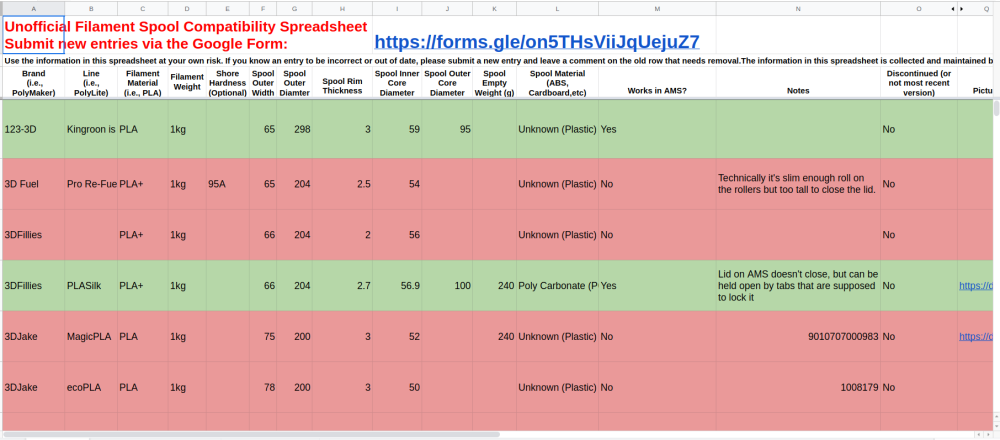

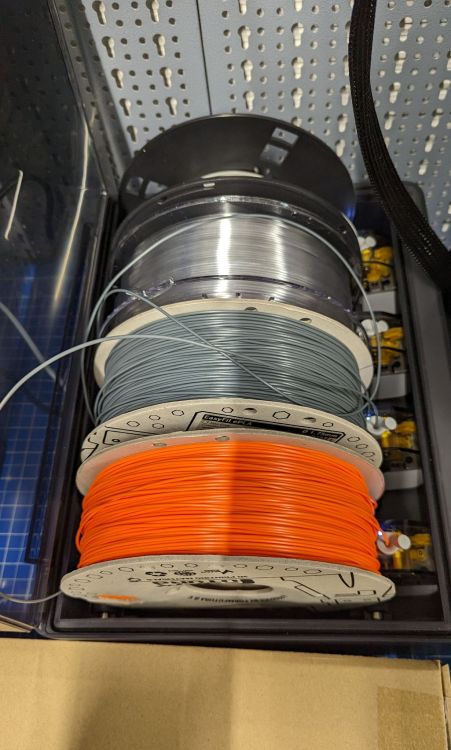

Ce fichier (maintenu par la communauté) recence les compatibilités entre les fabricants de filaments (eSUN, SUNLU, PRUSA, ...) et les AMS. Beaucoup de rouleaux de filaments ne sont en effet pas compatibles (car "en carton", ou trop larges au niveau du moyen, ou des panneaux latéraux avec un diamètre trop important). Dans ces cas là il faut donc en général vider la bobine et transférer tout le filament dans un spool compatible vide (c'est long et pénible à faire, autant éviter) (même si c'est plus rapide avec une perceuse et un outillage adéquat - support pour les bobines, etc.). https://docs.google.com/spreadsheets/d/1LGVjAbGjvIjvOFQsDi8lSK9-vy7GfGhgVP41sNffh6I/edit#gid=16797783901 point

-

Salut tout le monde, Je sui tombé sur une bonne news sur Cura qui est encore en Alpha. Le support en arbre va évoluer. Il n'entourera plus le sujet comme avant. Je vous laisse voir la vidéo de Lost in tech.1 point

-

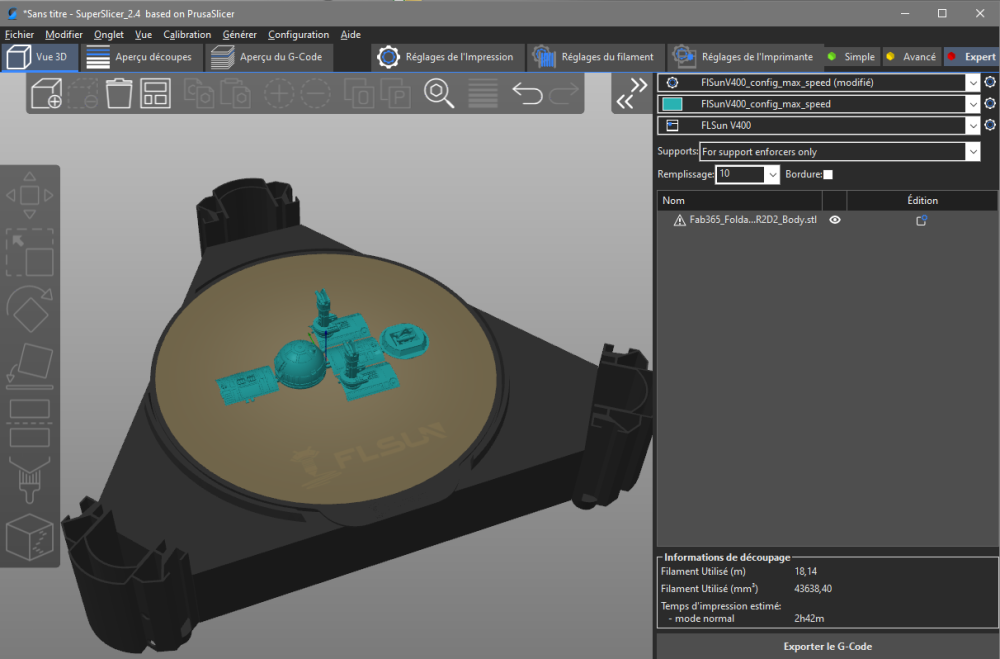

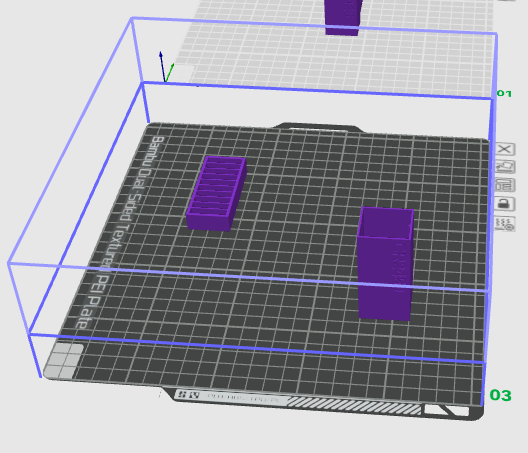

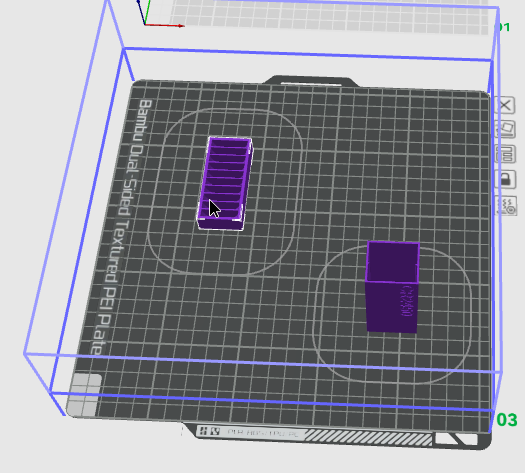

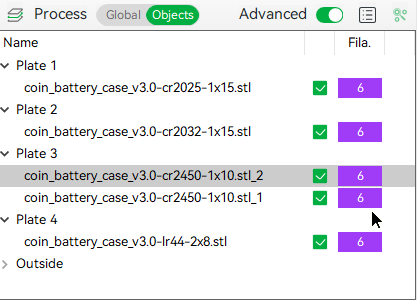

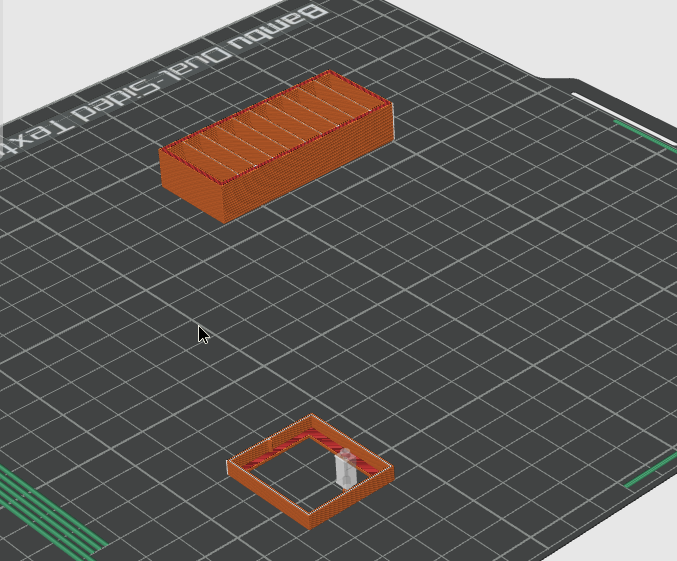

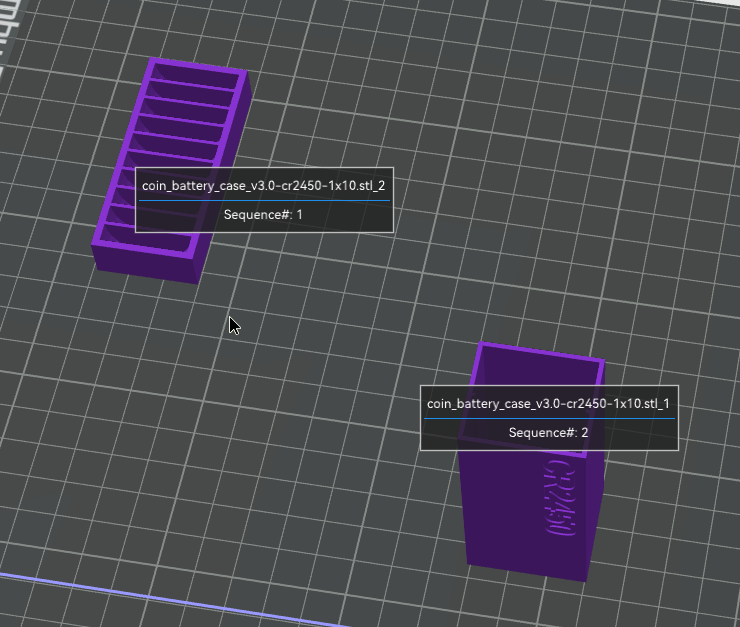

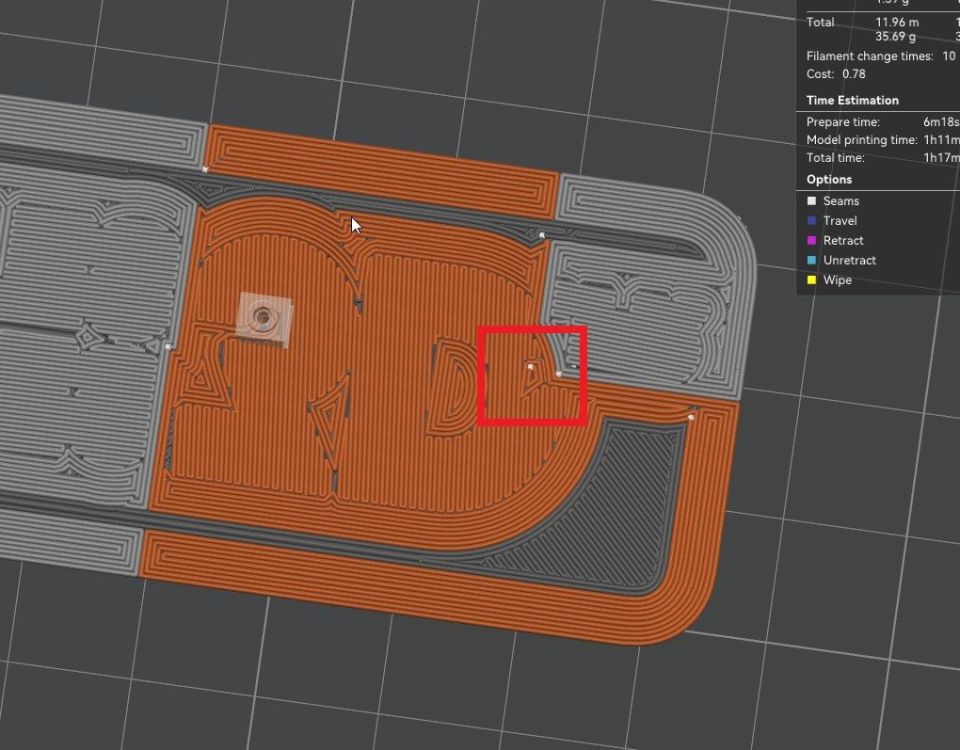

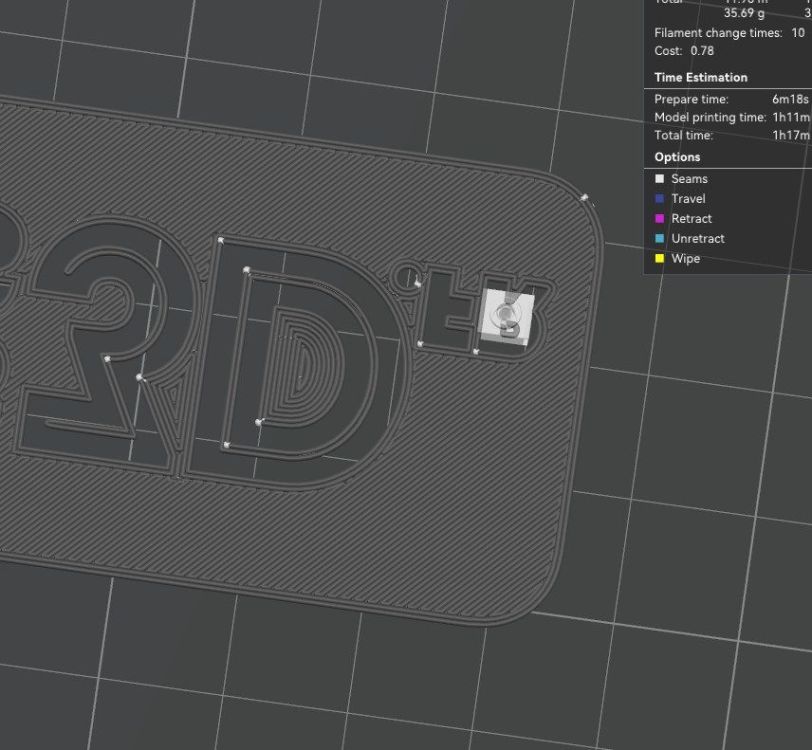

Tutoriel rapide sur comment imprimer objet par objet et pas layer par layer. Introduction. Il y a des avantages : - réduction du temps d'impression, vu que la tête fera moins d'aller / retour - qualité homogène des pièces, car en "layer par layer" il est sinon possible de voir des différences entre les couches basses (avec des layers communs à plusieurs pièces) et les couches hautes (il y aurait moins de pièces), tout simplement parce qu'en layer "couches basses", les parties imprimées auront plus de temps pour refroidir (selon réglages / filaments, bien sûr) - en cas de print HS, il est possible qu'une ou plusieurs pièces ait été 100% finis (alors qu'en layer par layer, il y a plus de risques de tout perdre) Mais aussi bien sûr des inconvénients : - il faut être hyper vigilant sur le positionnement des pièces, pour éviter que la tête d'impression ne touche une pièce déjà terminée lorsqu'elle passe à la suivante (garder de la place autour de chaque objet + imprimer dans le bon ordre, les pièces les plus petites en premier) - en général, de par ce fait, çà réduit la surface d'impression (Bambu Studio va affecter une "zone de sécurité" (configurable) autour de chaque pièce). Tutorial. Activer dans "Others" l'impression "By Objects" sous "Print Sequence" (versus "By Layers"). Ensuite on se retrouve en rendu avec un autre mode de représentation : Quand on déplace les pièces à la souris, on voit la zone "de sécurité" pour éviter que la tête ne soit en contact avec une pièce déjà finie. Il faut veiller à commencer par imprimer les pièces "basses" en premier, selon leur ordre de grandeur (ici la pièce en haut à gauche en premier - la plus basse, un rack pour piles CR2450, puis celle en bas à droite, haute car imprimée en vertical). Ca se fait de deux manières. 1. Soit dans la vue "Process", en réorganisant par drag'n'drop à la souris (ici sur "Plate 3") 2. Soit tout seul via Bambu Studio avec le bouton "auto-arrange" qui ici a une vraie utilité, contrairement à d'habitude (au milieu ici) : Appuyer sur "CTRL-E" permet d'afficher les labels ET les séquences (c'est pratique) : En prévisu on peut ensuite bien sûr vérifier que le bon ordre sera appliqué (slider à droite pour voir le futur historique du parcours de la tête) - ici la pièce en haut à gauche est 100% finie quand il commence celle en bas à droite : Le timelapse correspondant : Liens et paramétrie. Il est possible de paramétrer les "zones de sécurité", comme indiqué dans le wiki (détaillant finement les paramètres qu'il est possible de tuner pour ajuster ces zones - personnellement je ne m'y risquerais pas, et je préfère rester sur les valeurs par défaut quitte à perdre de la surface d'impression) - explications que je je ne vais donc pas copier/coller aussi mais que vous pourrez retrouver ci-dessous : https://wiki.bambulab.com/en/software/bambu-studio/sequent-print (page que j'ai eu du mal à trouver, même via google, d'où ce post, d'ailleurs - la fonction me semble injustement méconnue)1 point

-

1 point

-

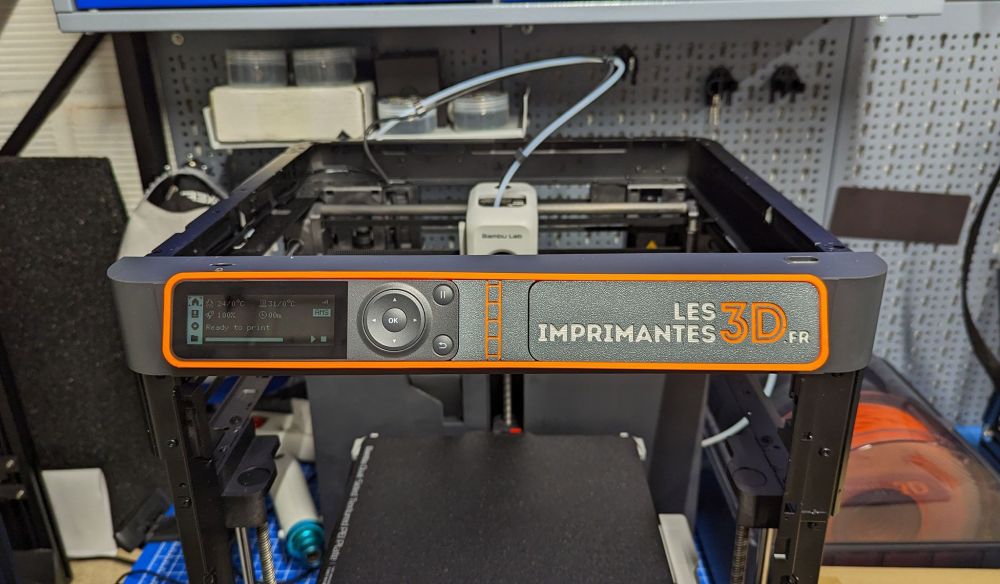

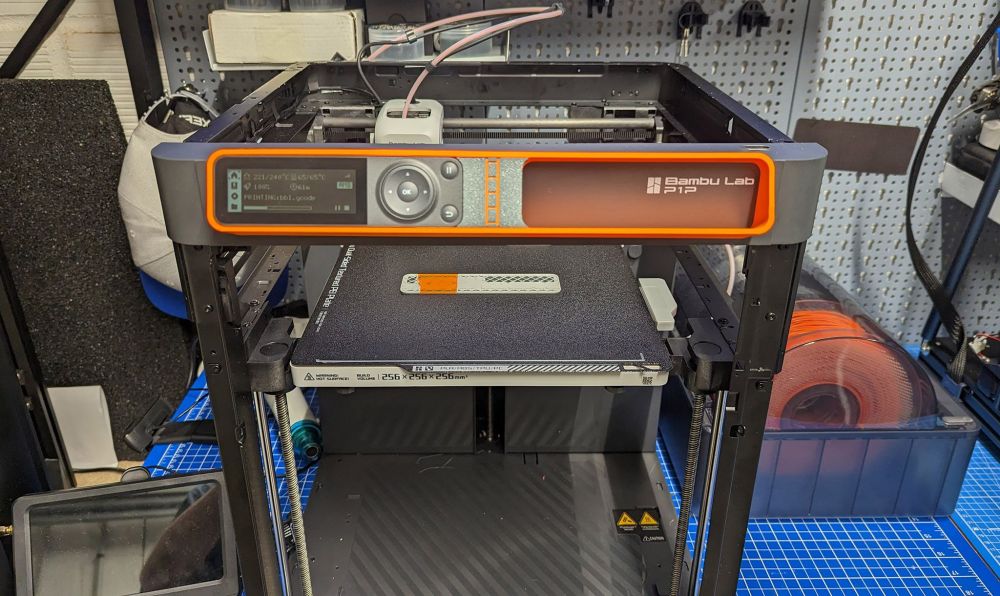

Ca rend bien. Pour moi, finalement, une des réussites de la P1P c'est son aspect customizable (les panneaux latéraux notamment, qui offrent beaucoup de possibilités), et qui semble générer pas mal d'intérêt du côté de la communauté de ses utilisateurs.1 point

-

Merci pour ta réponse MrMAGOUNET, Je vais donc attendre l'arrivée de la nouvelle CM et procéder au remplacement et je vous redis après !!! Bon WE1 point

-

1 point

-

1 point

-

J'ai retirer la nappe plusieurs fois de la tête et puis elle a démarrer pourtant je l'avais déjà fait. elle est partie pour faire une poignée je la laisse faire.1 point

-

C'est possible et apparemment ce serait une CR1220.1 point

-

OMG pourquoi j'ai pas cherché avant... Tu m'enlèves une énorme épine du pied pour mes 3 bobines en carton que j'ai pas encore déballées1 point

-

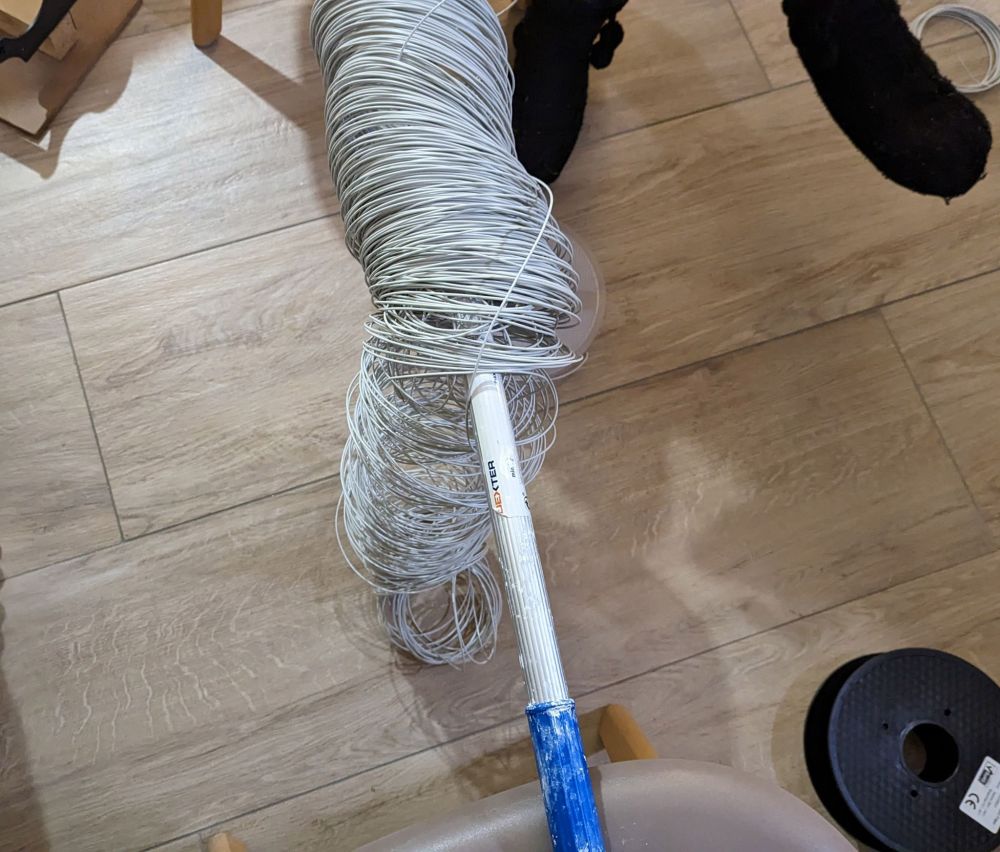

En effet, incompréhensible que les spools Bambu Lab n'aient pas de trou pour respool. C'est pour çà qu'il y a des reworks comme (qui à a la fois le "refill" tab pour les recharges Bambu, à la fois deux "respool holes" pour caler le filament en transvasement) : https://www.printables.com/model/251457-bambu-lab-reusable-spool-holder-hex-remix Pour le refill (mais çà ne fait pas tout tout seul pour autant) : https://www.printables.com/model/36837-spool-winder-remix Pour les spools en carton il y a des "pourtours" imprimables : https://www.printables.com/model/251028-cardboard-spool-ring-for-bambu-lab-ams-parametric Il faudrait que je me penche sur avoir un montage facilitant le transvesement d'une bobine à une autre (un truc un peu robuste et sécurisant le process - j'ai aussi déjà eu des magmas de fil comme sur une des photos plus haut...). Comme cette machine de fou (à base d'une vieille imprimante 3D) ... mais qui ne fait pas tout non plus 100% en automatique.1 point

-

J'avais tellement les boules quand j'ai lu le quick start guide de l'AMS... J'ai demandé 6 bobines d'ePLA à Filimprimante3D J'ai réussi de petits prints avec mais à force le carton s'abime, n'est plus rond et coince... J'ai essayé de mettre les bobines vides fournies avec l'AMS comme ça : Mais les bobines easyFil sont trop larges du coup... J'ai pété le fil 3 fois et fait 4 bobines avec une seule Pour les autres j'ai fait différemment du coup J'ai fait quelques prints, suis pas encore tombé sur des nœuds A noter que les bobines Bambu Lab n'ont pas de trou pour caler le filament puis qu'elles sont faites pour le moyeu en carton de leurs bobines refill : Merci pour le topic en tout cas, tu m'as encore devancé1 point

-

1 point

-

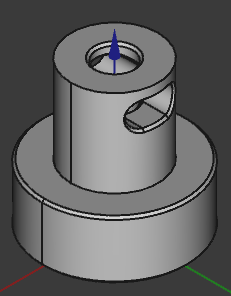

Echappement à ancre modélisé. Diamètre: 116mm Nombre de dents: *30 EDIT: J'ai basculé la suite de la conception sur Fusion 360, Creo n'a pas de modules pour la création d'engrenages, et vu les calcules de ratios, je me vois pas modéliser et faire tous les calculs sur les dents des pignons, c'est vraiment très complexe. J'ai fait quelques modifications sur Fusion 360, mais je vais perdre beaucoup de temps les prochains jours, je n'ais jamais modéliser sur Fusion. (vu la tête que prends le projet, si un modo passe par là @fran6p, je pense que ce serait mieux de mettre ce topic dans "Projets" et de le renommer "création d'une horloge" ou un truc du style, merci !)1 point

-

J'ai tranché avec ideamaker, avec des largeurs de ligne de 0.4,0.44,0.48 et à chaque fois les nervures sortent correctement. Peut-être que tu as un paramètre à modifier dans le trancheur? Edit: @Motard Geek à ton avis, il faudrait qu'elles fassent quelle largeur avec ton profil actuel? Edit2: @Motard Geek Dans Bambu lab studio, les nervures sont correctement tranchées lorsqu'on sélectionne Arachne dans le paramètre "wall generator" Edit3: @Motard Geek sinon, en mode classic pour le paramètre "wall generator", il suffit de cocher le paramètre "détecter les parois minces" dans l'onglet résistance1 point

-

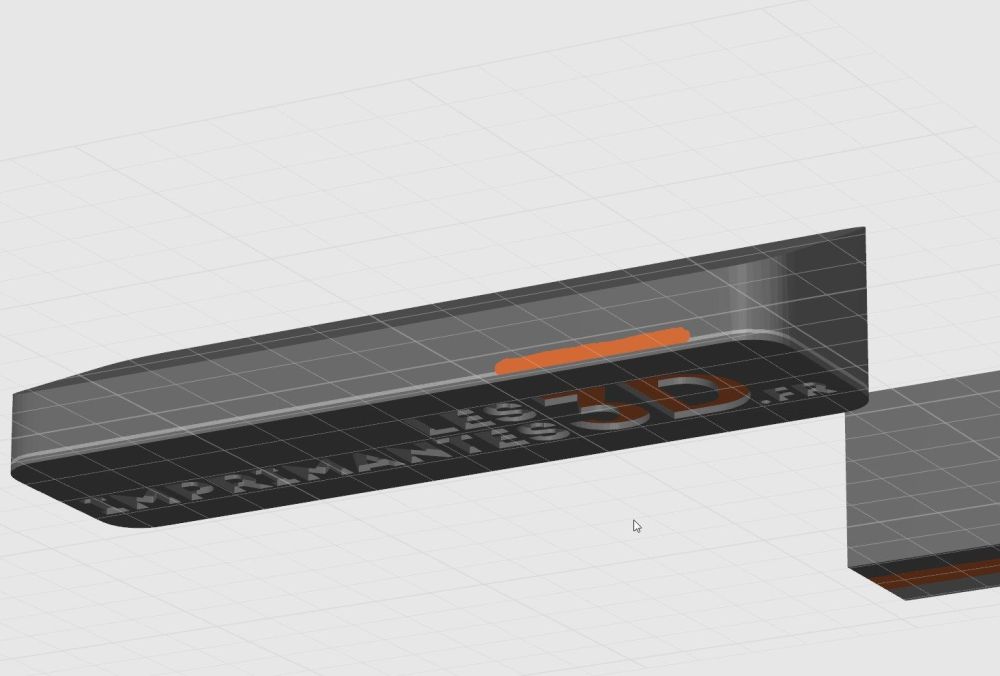

Salut, Est-ce que ça te convient? LI3D Nameplate STEP.STL version sans nervures dans 3D: LI3D Nameplate STEP_sans nervures.STL1 point

-

J'ai déjà attaquer le travail sur le 2.1.2 c'est déjà en place pour la X1 me faut juste le configurer pour la X2, mais trop de boulot en ce moment je m'y remet milieu de semaine normalement . Attention que ce soir les carte mère Genl V1 de la X1 ou la Ruby de Artillery pour les X2 elle ne support pas le UART.1 point

-

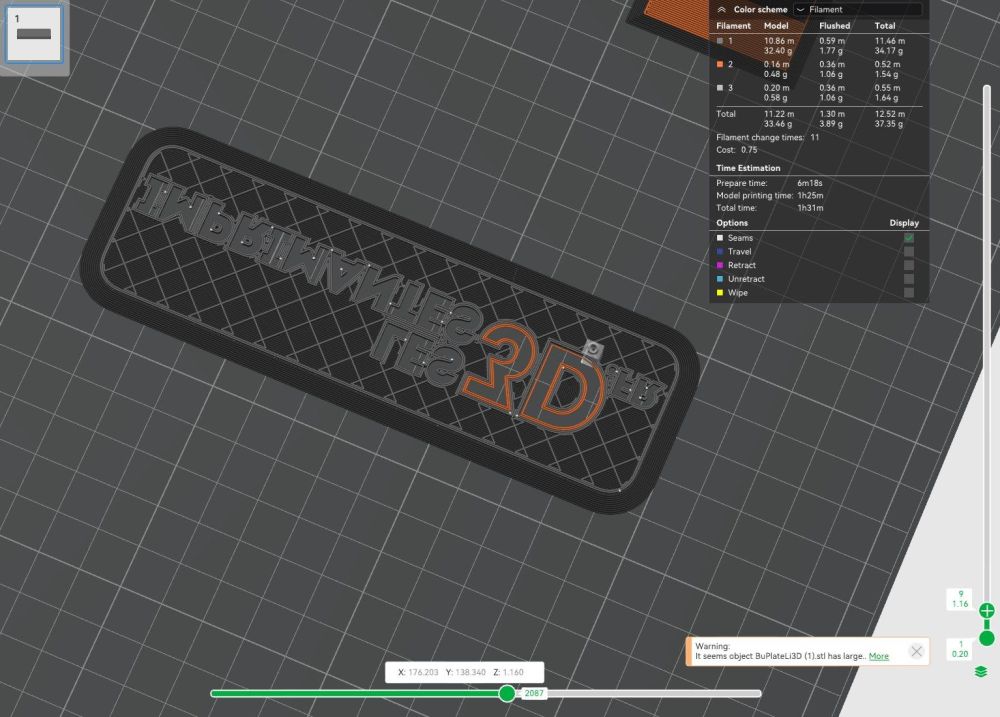

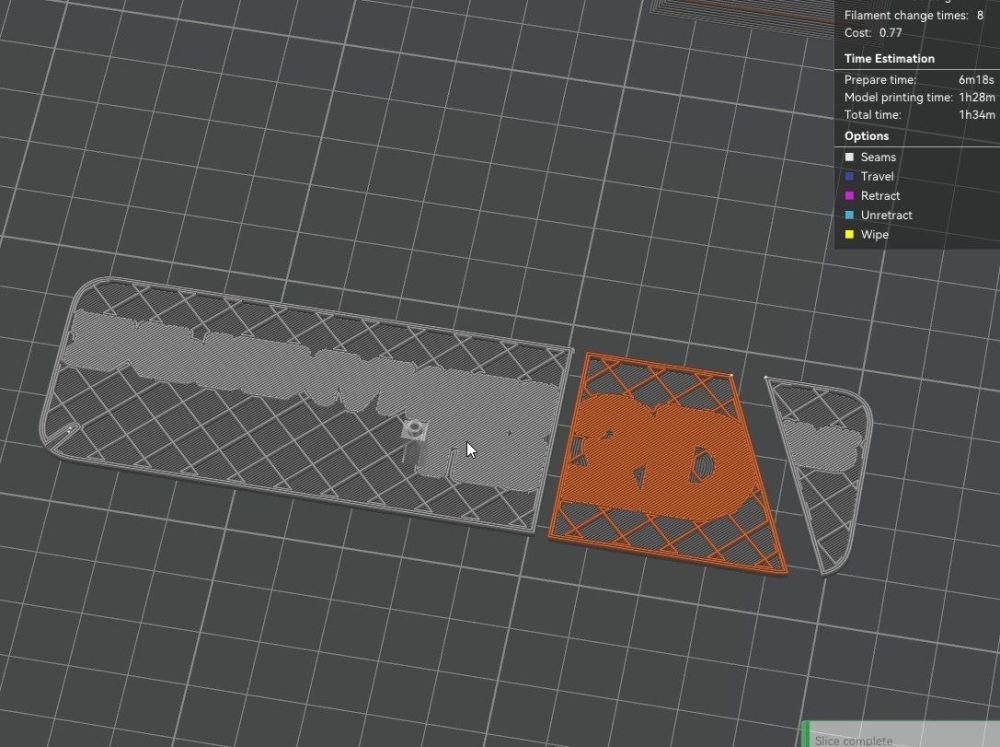

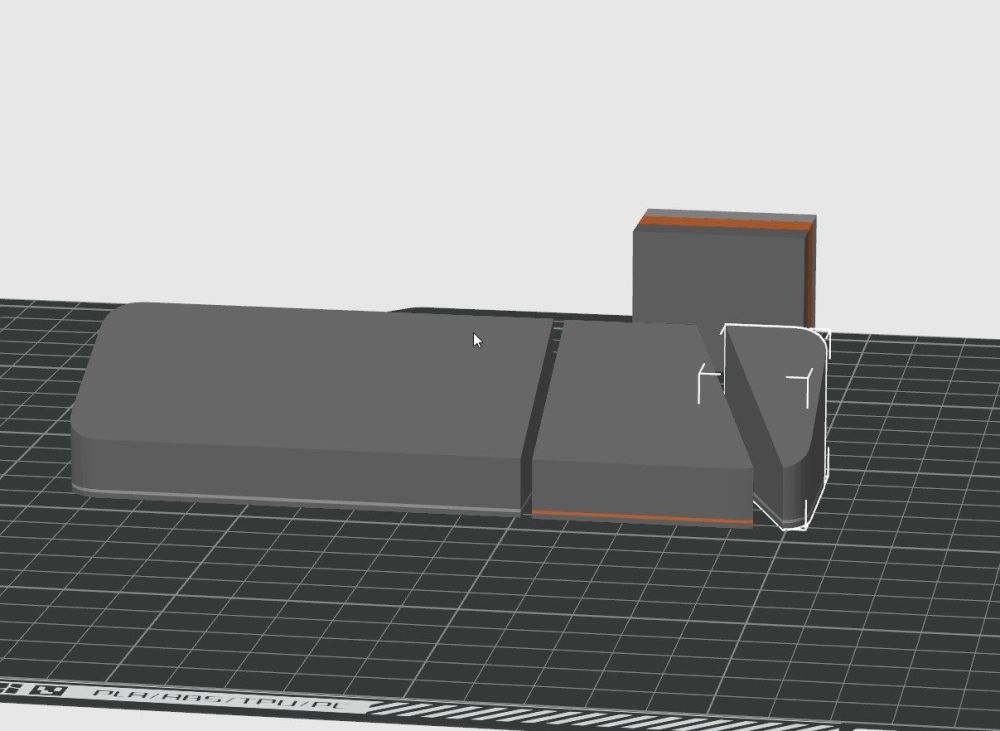

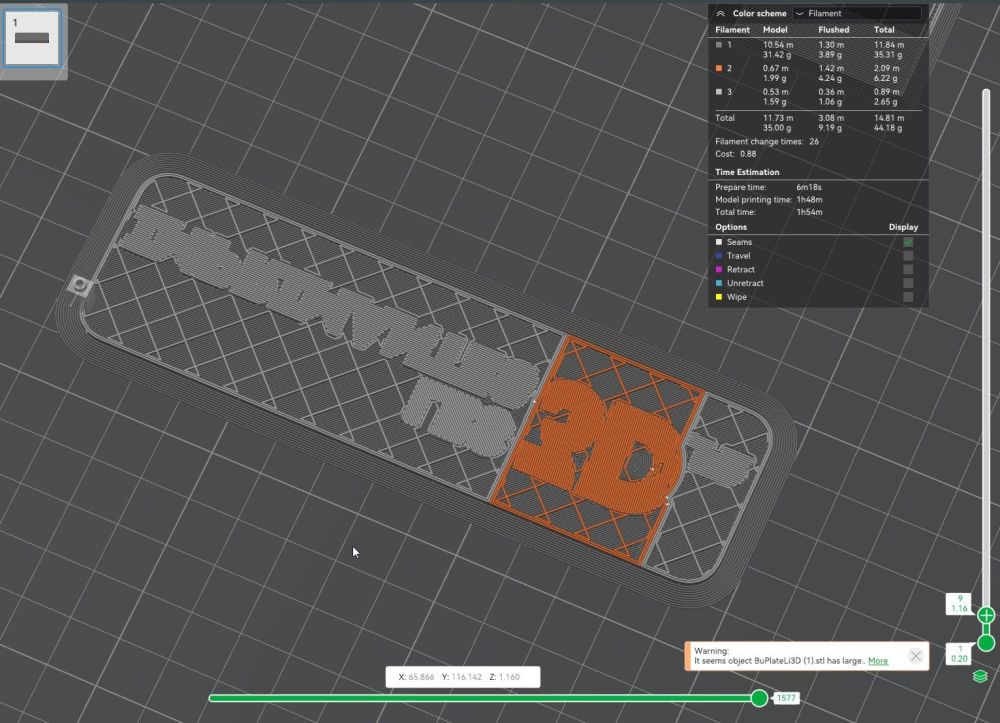

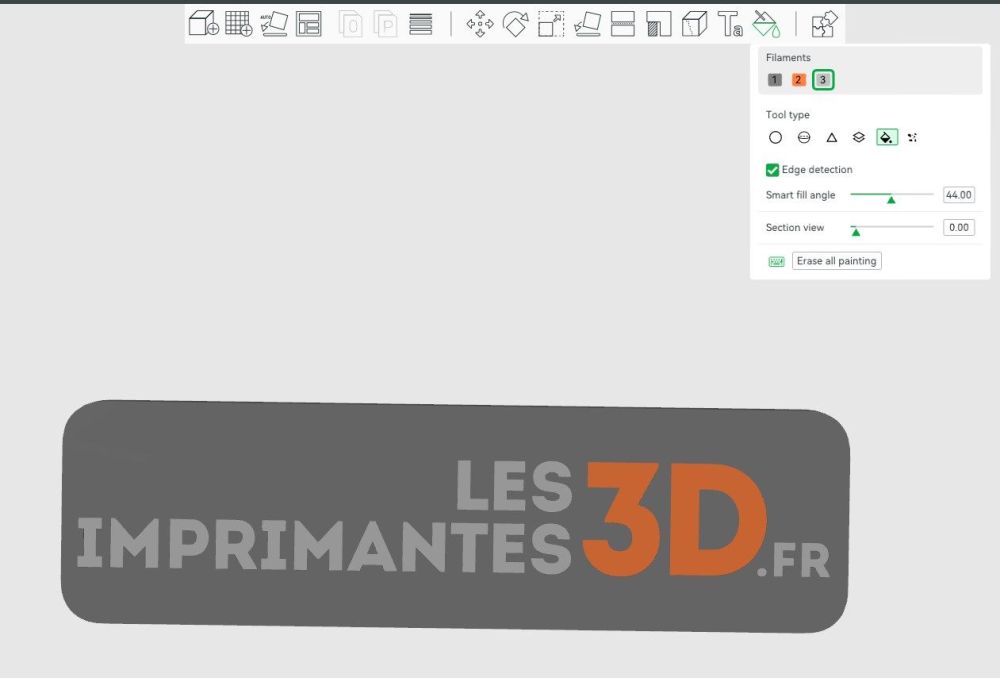

J'ai une petite question avec le multicouleurs sous Bambu Studio. J'ai peint ma BuPlate ainsi : Sauf qu'au tranchage, il imprime littéralement le gris clair et le orange dans le vide... Si je fais du coloriage par layer ça règle le problème mais ça imprime toutes les lettres de la même couleur EDIT : J'avais une piste en découpant l'objet en 3 parties, mais ensuite je ne vois pas comment fusionner ça en un seul "proprement" : EDIT 2 : Bon j'ai réussi à feinter J'ai d'abord fait un coloriage par layer en gris clair et ensuite j'ai rajouté du orange à la main : Au tranchage ça n'imprime plus dans le vide comme ça1 point

-

C'est toujours possible d'imprimer en utilisant la carte SD. Après dans la dernière mise à jour de la P1P, ils ont parlé de mettre le mode LAN (sans le cloud donc) comme pour les X1/C. Donc ça va arriver rapidement je pense !1 point

-

Pas encore testé ce matin mais hier soir c'était en panne oui Y'avait plein de messages sur Discord et Facebook, même une com officielle indiquant qu'ils étaient sur le pont. Du coup j'ai lancé un print via la SD et ça n'a pas pris la bonne bobine Pas eu le courage de tester le fameux mode LAN il était tard. EDIT : du coup j'ai créé un topic dédié au cloud :1 point

-

Salut @denon33 , ici toutes les infos sont présentes --> le super tuto de @Motard Geek --> et si tu es chaud pour rentrer dans les détails celui de @Guilouz https://github.com/Guilouz/Klipper-Flsun-Speeder-Pad/blob/main/README.md1 point

-

1 point

-

Voici le dernier firmware sur le site de Creality. https://www.creality.com/pages/download-ender-3-s1-pro?spm=..page_1934481.products_display_1.1&spm_prev=..index.header_1.1 Après si cela ne marche pas, évoque @fran6p qui pourra éventuellement te dire comment repasser du sonic pad (klipper) à Marlin.1 point

-

1 point

-

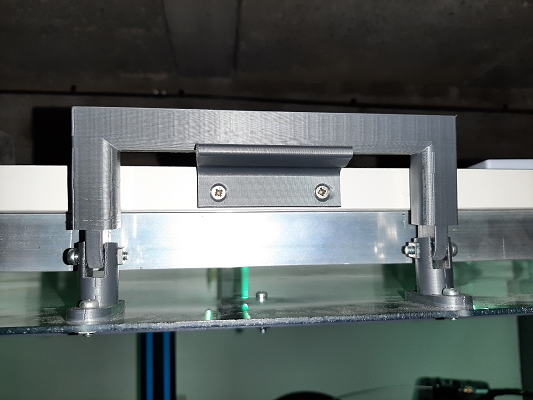

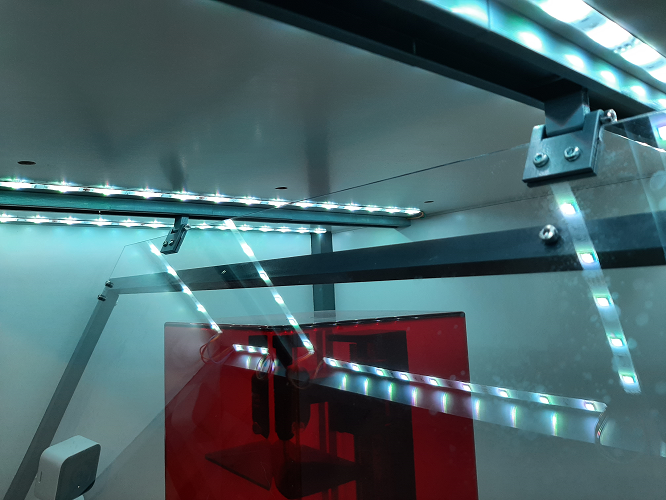

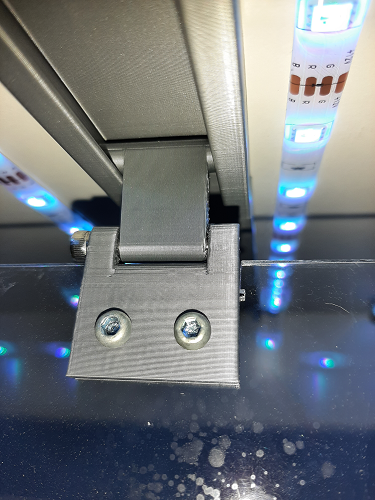

Bonjour à tous, Je créé ce sujet pour présenter ce projet semi terminé en espérant avoir des retours sur le projet en lui-même et des réponses aux questions que je me pose pour le terminer (les questions seront pour un prochain post). 1. Présentation Comme beaucoup, j’ai souhaité enfermer mes imprimantes pour améliorer le confort d’utilisation (bruits, protection aux courants d’air, …) et peut-être imprimer de l’ABS à terme. J’ai donc acheté les traditionnelles tables IKEA Lack à 6€, qui faisaient très bien le job pour le prix même si à la longue plusieurs problèmes se posaient : Pas très solide (à 6€ c’est normal) Difficile d’accéder à la machine pour de la maintenance ou si l’interrupteur est placé à l’arrière, il faut tout sortir, il est difficile de décrocher la bobine Les machines un peu plus grosses ne logeaient pas directement (ma Prima Creator P120 logeait, mais pas ma Geeetech A10, et y placer une bobine à côté réduisait encore l’espace) Le système de portes ne me convenait pas, elles compliquent l’accès à l’intérieur du caisson Après avoir déménagé j’ai donc souhaité me construire un vrai meuble qui pourrait résoudre ces problèmes en m’imposant les conditions suivantes : Faire un meuble à étages pour apporter un peu de modularité, l’idée est d’empiler les étages les uns sur les autres pour faire le meuble dont on a besoin Faire loger des imprimantes type Ender 3 ou Prusa i3 Rendre la maintenance plus facile Ajouter de l’électronique maison à base d’ESP32 pour la gestion (température, détection de fumées, évacuation de l’air, …) Imprimer un maximum de pièces en 3D (poignées, rails, fixations, …) Ajouter un espace de stockage Ne pas dépenser trop d’argent Ne pas trop s’attarder sur l’esthétique Je me suis donc mis en quête des matériaux qui me paraissaient bons marchés et que je pouvais travailler facilement tout en gardant un rendu acceptable (il devait être placé dans une pièce de vie au début, maintenant il est dans le garage). Exit les profilés aluminium et les panneaux de bois massif pour la structure, ce sera tablettes de mélaminé blanc premier prix de 18 mm d’épaisseur et tasseaux de sections 44 mm * 44 mm peints en gris. Niveau outillage, une perceuse/visseuse et une scie circulaire sont les principaux outils, ainsi qu’un vieux fer à repasser pour plaquer les chants sur les coupes. 2. La base et le compartiment de stockage : La base se présente sous la forme d’un rectangle de 120 cm * 60 cm avec six pieds de 10 cm de haut. Sur cette base sont ensuite vissées des pièces imprimées en 3D qui permettront d’ajouter l’étage de stockage sur la base à la manière de l’empilement des tables LACK. Ces pièces s’insèrent dans chaque tasseau et ces derniers sont ensuite bloqués en place en insérant une vis en travers du tasseau. Certes la solidité n’est pas le point fort de cette solution, mais étant donné la rigidité et le poids des montants et des côtés, ça ne devrait pas bouger et c’est démontable assez facilement. La partie stockage est composée de deux compartiments (dans mon cas un pour les bobines et un pour le matériel résine + outils) et fait 53 cm de hauteur. Les côtés ainsi que le fond sont faits avec le mélaminé blanc toujours pour maximiser le poids (et aussi pour accrocher des choses dedans ou à l’arrière si besoin) et assemblés avec des tourillons. 3. Les étages des imprimantes L’assemblage de ces étages se fait de la même façon que l‘étape précédente, l’étage est simplement plus haut (62 cm) pour pouvoir y loger les imprimantes et avec une grande ouverture pour la maintenance. J’y ai placé un tube qui devait permettre de limiter le fléchissement de la planche du dessus, finalement il ne sert pas à grand-chose. Seule la porte permettra de voir ce qu’il se passe à l’intérieur, je ne trouvais pas utile de vitrer les côtés ou de les ouvrir. L’éclairage compensera le manque de lumière entrante et je ne vois pas l’intérêt de pouvoir voir ce qu’il se passe sur le côté. Pour accéder le plus facilement possible aux imprimantes, j’ai ajouté sur chaque étage d’imprimante une tablette avec deux coulisses pouvant supporter une cinquantaine de kilos. Ainsi, je peux extraire complètement l’imprimante du meuble (même en cours d’impression) sans avoir à la sortir ou à décrocher la bobine de filament, la seule condition est que le câble électrique doit être assez long. C’est également pour ça que je cherche à maximiser le poids du meuble, cela permet d’ouvrir les deux tablettes avec les 4 machines dessus sans risquer que le meuble bascule sur l’utilisateur qui manipule. 4. Portes, éclairage, caméras, support de bobine Pour les portes, l’objectif était de faire en sorte qu’elles prennent le moins de place possible une fois ouvertes. Donc pas de portes battantes, pas de portes coulissantes qui laissent toujours un côté fermé, c’est une porte en plexi de 3 mm (avec un cadre en bois pour la rigidifier) qui coulisse à l’intérieur de chaque étage. Elles coulissent avec des petits ergots dans 3 rails, le tout imprimé en 3D (avec un peu de WD40 pour que ça coulisse mieux). Même s’il y a une perte de quelques centimètres en hauteur, la porte ne gêne pas l’utilisateur lorsqu’elle est ouverte (surtout si la tablette es dépliée). La poignée et son accroche (qui la tient ouverte) sont également imprimées en 3D. L’éclairage est fait avec des rubans LED RGB qui serpentent au plafond de chaque étage (petit faux contact à un endroit, ce n’est pas censé être vert sur l’étage en haut). J’ai installé une caméra par étage, le meuble étant au sous-sol cela permet de ne pas descendre pour rien. Le support de bobine étant placé trop haut par défaut sur la Geeetech A10, j’en ai créé un avec roulements à billes sur le côté du meuble, adaptable à différents types de bobines, pour le moment il remplit correctement son travail, je dois simplement faire attention lorsque je sors la tablette à ne pas laisser la bobine trop se dérouler. 5. L’installation, le rangement et le bilan : Après installation des imprimantes, tout loge comme voulu, par étage on peut y loger deux Geeetech A10 côte à côte et je pense que deux Prusa i3 logent également ainsi que 3 Prusa Mini. J’ai choisi de placer l’imprimante résine en bas avec le Wash & Cure, étant donné qu’il faut plus de manipulation l’utilisateur est à hauteur. Pour le stockage je pense pouvoir stocker plus de 20 bobines par compartiment, et le compartiment pour la résine et les accessoires n'est pas beaucoup remplit. L’avantage de ce design est qu’il reste assez proche du principe des tables LACK, on peut empiler des étages de différentes tailles (on pourrait faire un étage plus haut pour des imprimantes delta par exemple). Actuellement il mesure un peu plus de 190 cm de hauteur, donc remplacer l’étage stockage par un étage imprimantes ne rajouterait que 10 cm. Pour le poids, il doit faire aux alentours de 100kg, il y a au moins 5 tablettes de mélaminé pesant presque 19kg chacune, heureusement qu’il est fixe. Pour la suite, qui comprend la partie gestion électronique, je mettrai le sujet à jour plus tard, car je compte l'avancer ce week-end.1 point

-

1 point

-

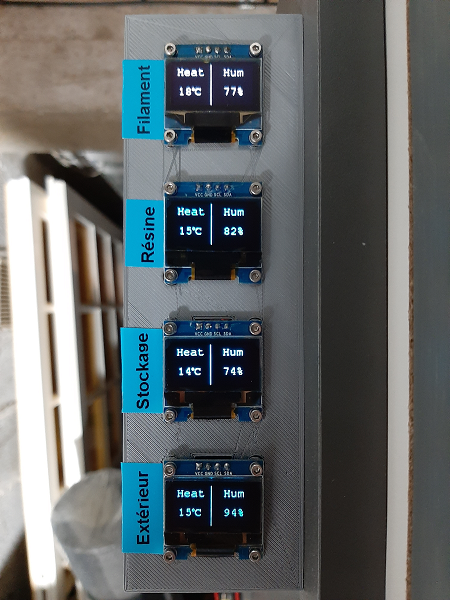

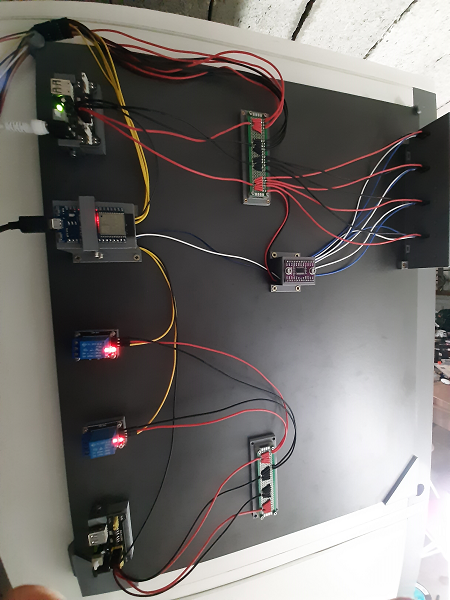

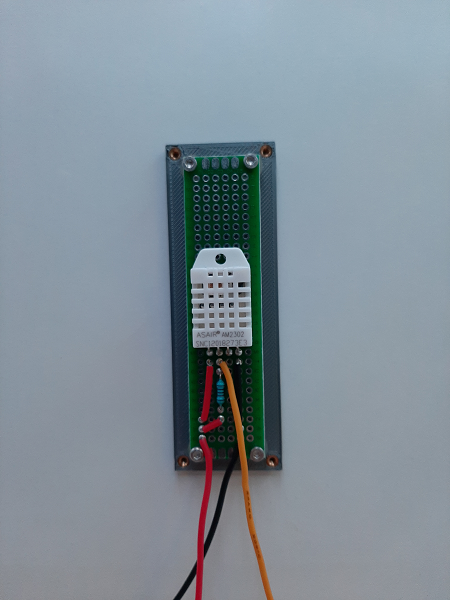

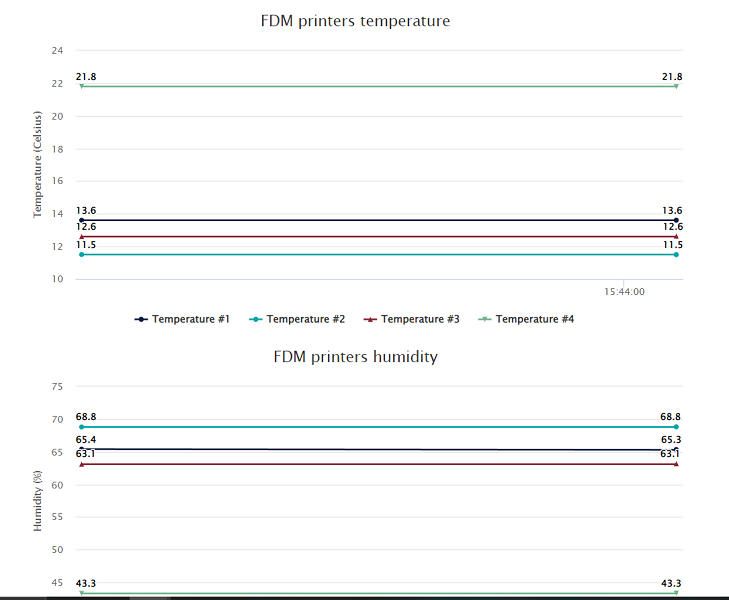

Bonjour à tous, Petite mise à jour du projet après avoir enfin avancé la partie mesure de la température : Comme pour le reste du meuble, l’objectif était de tout faire à la main pour apprendre le maximum de choses. Je suis donc parti sur la solution suivante : 4 modules mesurant la température et l’humidité avec des capteurs DHT22 4 petits écrans OLED 128 * 64 pixels pour afficher les données des 4 modules Des modules relais pour gérer plus tard des ventilateurs Un ESP32 pour gérer tout ça Des alimentations en attentes pour peut-être un jour ajouter des détecteurs de fumées à l’intérieur (même si j’ai un vrai détecteur homologué juste à côté). J’ai placé les écrans, l’ESP et l’alimentation sur une planche, comme ça je peux ajouter des éléments un peu comme je le souhaite et je peux sortir la planche si je veux tester un bout de code autre part que dans le garage. Les capteurs de température/humidité sont placés dans des boitiers imprimés (je n’ai pas voulu couper les PCB donc ils sont beaucoup plus grand que nécessaire) et placés à 4 endroits : Dans le compartiment avec les deux imprimantes à filament Dans le compartiment avec l’imprimante résine Dans la partie stockage (où les bobines et la résine sont stockés) Sur un côté du meuble pour avoir la température de la pièce Afin de pouvoir voir la température sans être à côté du meuble, j’ai ajouté de quoi consulter en réseau local les données des capteurs sous forme graphique. Je dois améliorer cette partie mais l'idée est de pouvoir consulter, sur le réseau local, toutes les données mesurées et même à terme de pouvoir influer sur certains paramètres (notamment des ventilateurs. Ensuite j’ai besoin de vos lumières pour la gestion de la température. Même si actuellement il fait 13°C dans mon garage et 70 à 80% d’humidité (merci les infiltrations d'eau), j’aimerai pouvoir contrôler automatiquement la température à l’intérieur en fonction de ce que j’imprime, surtout l’été où la température monte facilement. J’ai donc plusieurs questions : Est-ce qu’on peut raisonner comme pour la ventilation d'un boitier de PC fixe ? A savoir un ventilateur en bas fait entrer de l’air plus frais qu'à l'intérieur, l’air se réchauffe dans le compartiment et est extrait par un ventilateur en haut. Est-ce que faire comme ça ne risque pas de faire des courants d’air (ce qui serait gênant pour certaines matières notamment l'ABS) ? Y a-t-il une température maximum à ne pas dépasser pour le PLA ? Si oui, les ventilateurs me serviraient à ne pas dépasser cette température maximum. Je préfère cette solution à celle de laisser la porte ouverte, la poussière du garage poserait trop de problèmes. Est-ce que pour la partie résine ce fonctionnement pourrait créer une sorte de hotte si l’air sortant était éjecté à l’extérieur (surtout pour l’odeur) ? Est-ce que des ventilateurs de processeurs (ceux de base fournis à l'achat d'un processeur) seraient suffisants ? Pour la suite, les prochaines étapes sont : Finir les plans sous FreeCAD Ajouter les ventilateurs Régler les quelques problèmes de mesures et améliorer le stockage des mesures (pourquoi pas sur une base de données consultable partout) Pouvoir agir à distance sur le meuble, notamment sur les ventilateurs si je les ajoute Essayer de modéliser des versions plus petites ou plus grandes du meuble pour essayer de voir à quel point le design est modulaire comme je le pensais1 point

-

1 point

.thumb.jpg.8e4f3c7962529d5b54999ca8667a07c0.jpg)

.stl-Visionneuse3D.jpg.147f8595374dd209c4a01696e5132ad1.jpg)