Classement

Contenu populaire

Contenu avec la plus haute réputation dans 23/02/2023 dans Messages

-

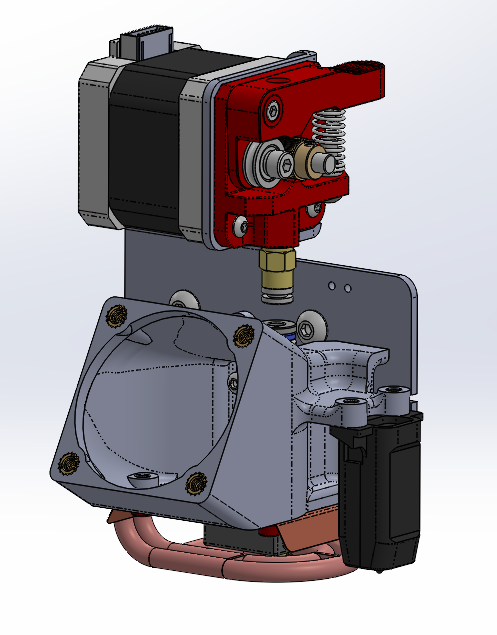

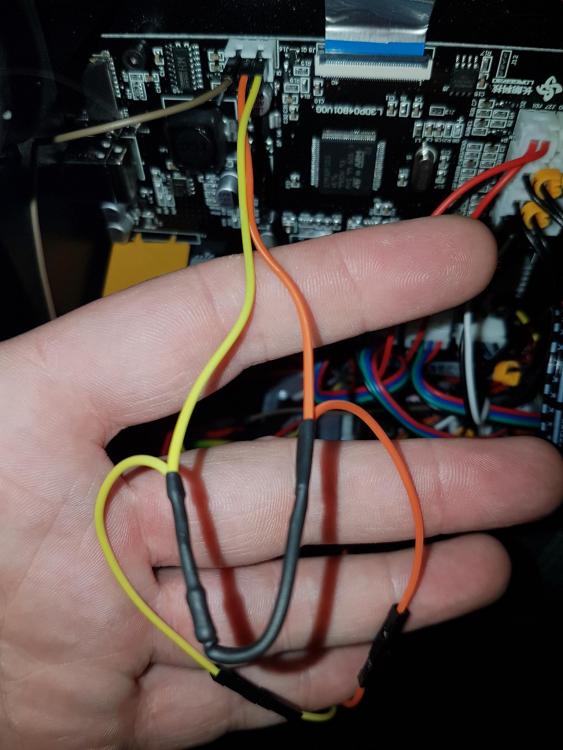

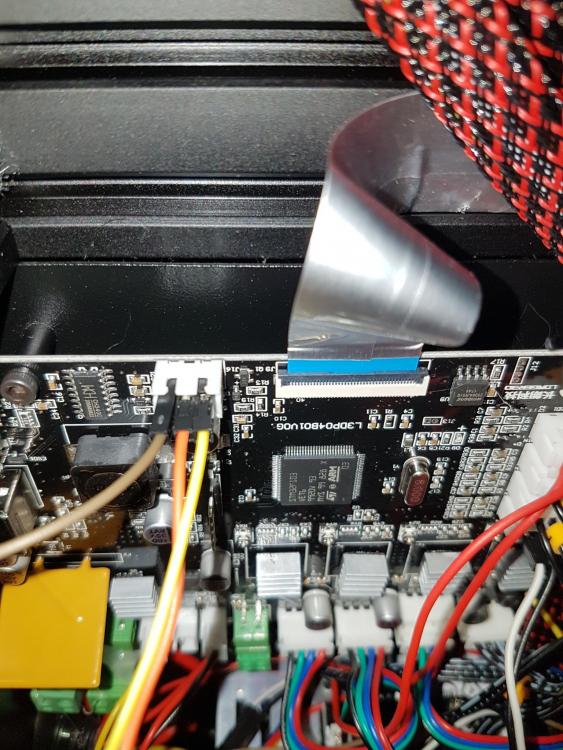

Salut à tous, Comme certains l'ont vu, j'ai commencé à concevoir et fabriquer un système de refroidissement type Berdair sur mon Ender 5. Ce système doit répondre à 2 besoins : Améliorer de manière significative la qualité de refroidissement de mes prints pour pouvoir améliorer mes vitesses d'impressions Améliorer le confort acoustique de mon système de refroidissement Comme évoqué dans un précédent sujet, "qui peut le plus peut encore plus", donc dans le délire, je suis parti sur un Berdair avec 2 pompes et 2 diffuseur concentrique. Dans le WIP de ma machine, j'ai commencé à créer le bloc de refroidissement qui supportera le ventilateur du heatbreack qui passe de 40x40x10 a un 50x50x15 en 24V. le CR touch passe de l'autre coté et j'ai rajouté entre la hotend et le heatbreack un pare chaleur en tôle fine (cuivre de 1mm) sur lequel souffle direct le ventilo de 50 ce qui devrait grandement limité l'apport thermique vers le haut et protéger le CR touch. Concernant ensuite les deux pompes, je vais les commander en séquentiel de la manière suivante : Lorsque le signal PWM de ventil est entre 0 et 50%, le 1er ventil passe de 0 à 100% et le 2eme reste à 0% lorsque le signal PWM de ventil passe de 51% à 100%, le 1er ventil reste à 100% et le 2eme varie de 0 à 100% Afin de pouvoir assurer cette régulation, sachant que la carte mère comporte un seul port PWM pour le ventilateur de refroidissement et sachant que les 2 ventils ne marchent pas de la même manière, je vais surement utiliser un arduino (type nano ou micro suivant les prix) qui fera la lecture du signal PWM sur une input digital, et ensuite il fera un pilote en PWM des deux pompes suivant le schéma tel que décrit ci dessus. Les sorties seront liées à des optocoupleurs afin de pouvoir piloter les pompes en 24V PWM (reste à voir si la conso dépasse les 500mA par pompe, sinon je vais devoir trouver un autre module). => les pompes vont consommer entre 600 et 1200mA donc il va falloir utiliser des Optocoupleurs avec Mosfet capable d'environ 1.5A par circuit. Il faut aussi que les MOSFETs soient capable de commuter à une fréquence supérieure à la fréquence du signal PWM sinon il y aura des pertes importantes et les pompes ne fonctionneront pas correctement. (aussi rajouter des diodes de roue libres pour protéger les Mosfets. Ceci qui m'amène à penser qu'il va falloir que je fasse un PCB je pense. Reste un point que je n'ai pas encore compris, à pas mal d'endroit, ils évoquent la fréquence du signal PWM afin de limiter l'échauffement des pompes, je dois déterminer de quoi ils parlent. (même si je pense qu'il doit s'agir de la fréquence du signal PWM sur la pin de sortie. => après analyse, il s'agit bien de la fréquence du signal PWM qui a une importance sur le bruit et la chauffe des pompes à air. il faut donc avoir une fréquence minimale de 25kHz sur le signal pour limiter la casse. Biblio : Pour le programme de l'arduino, je me base sur ce fil du forum Arduino Gestion de la fréquence du signal PWM sur arduino. Point en cours : Outillage de cintrage du tube : en cours d'impression et d'achat Outillage de pliage du pare chaleur : En cours de conception Support de pompes : en cours d'impression et d'achat pour test Commande des pompes : En cours de conception tête de refroidissement : En cours de conception Modification firmware suite déplacement CR touch : données trouvées, à implanter dans code Voilà le programme, je mettrais à jour ce message avec les tâches supplémentaires qui vont apparaître et l'avancement des tâches en cours. @ plus3 points

-

Salut, J'ai reçu la mienne aujourd'hui ! bon je ne vais pas rajouter une couche sur la vitesse, qualité etc... c'est exactement ce à quoi je m'attendais et conforme à toutes les reviews/tests/articles qu'on trouve partout depuis des mois, bref je suis content. 1er print un beau benchy propre en +/- 15min sans compter les calibrations, avec le pla bambulab fournis dans le blundle. 2eme print un petit bug (erreur 0700 8003 pla coincé dans l'extrudeur) j'ai utilisé un pla+ de ArianePlast la bobine fonctionne parfaitement, le filament a du casser, j'ai résolu le problème en déclipsant le PTFE derrière au niveau du "pneufit" j'ai légèrement tiré sur le filament et c'est reparti. Pour le bed je ne sais pas si je vais te rassurer. j'ai utilisé toutes les règles que j'ai sous la main et je me suis pété les yeux avec une led posée sur le bed. Pour être honnête il ne me semble pas parfaitement plat, mais sans aucune conviction car je ne suis pas non plus certain de mes règles. En tout cas, il n'y a rien d'aussi flagrant que sur les photos que j'ai vues ici et là. Donc je me suis arrêté la et je n'ai pas pris la peine d'essayer de faire des mesures tellement cette non-planéité me semble infime et je pense qu'il est suffisamment plat pour mon utilisation. Je vais plutôt me concentrer sur la fabrication de pièces et je verrai s'il y a quelque chose à lui reprocher après. Cela me semble plus concret.3 points

-

Bordel je vais recevoir mon imprimante fin de semaine / début de semaine prochaine et vous me dites que le contrôle qualité va tout juste changer ? En vrai je devient fou zinzin il parle même d'un problème sur l'axe Z pour certains, ils vont surement aussi trouver une solution firmware pour le résoudre aussi ce problème ? Je prie le seigneur du bed bien droit pour pas tomber sur un lot défectueux pitié monsieur !3 points

-

Ah, voilà la communication officielle tant attendue, ta menace a fonctionné @Fish ! Ils parlent de pleins de problèmes qui sont remontés des utilisateurs, notamment le fameux bed non plat. Et bien rien de nouveau, en gros ils vont travailler sur leurs processus de fabrication, le contrôle qualité, etc. pour corriger les problèmes en sortie d'usine, mais rien de plus que ce qu'on a vu sur ce sujet et qui a été déjà dit par le support. Du coup impossible de savoir si les prochains beds fabriqués seront mieux, et à partir de quand ils commenceront à arriver chez les clients. À suivre3 points

-

La nouvelle version de SoftFever permet l’arachnéen et les overhangs à vitesse variables2 points

-

Alors là je suis sur le c*l, concernant le LIDAR. On savait que les valeurs de calibration étaient mal détecté par le LIDAR sur plaque texturée PEI, et qu'il fallait donc ne PAS faire cette calibration. Mais je pensais que la valeur était sauvegardée ... c'est le cas, mais seulement jusqu'à extinction de la machine !! Donc en impression "PEI texturé", il faudrait dans l'idéal faire A CHAQUE FOIS QUE L'IMPRIMANTE EST DEMARREE le cycle : - impression avec LIDAR sur une cool plate pour avoir la bonne valeur - puis N impressions sur plaque texturée C'est vraiment pas au point. Déçu je suis.2 points

-

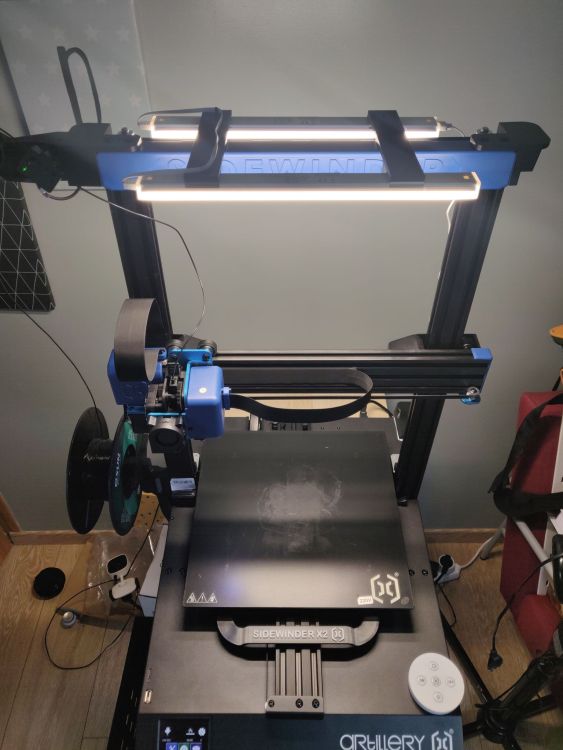

Bonjour à tous, Après avoir tester d'éclairer mon plateau sous tous les angles, j'ai toujours été embêté par un contre-jour. Du coup, je souhaitais partager avec vous un petit support que j'ai réalisé pour y installer un kit de 2 barres led acheté chez Action. Rien de bien transcendant, ça fait le travail. Comme c'est un kit 2 rampes, j'ai utilisé des vis plus longues pour y bloquer le fil qui relie les 2 rampes. Il y a toujours l'ombre de la barre mais tout le reste est bien éclairé. Support_lampe.stl2 points

-

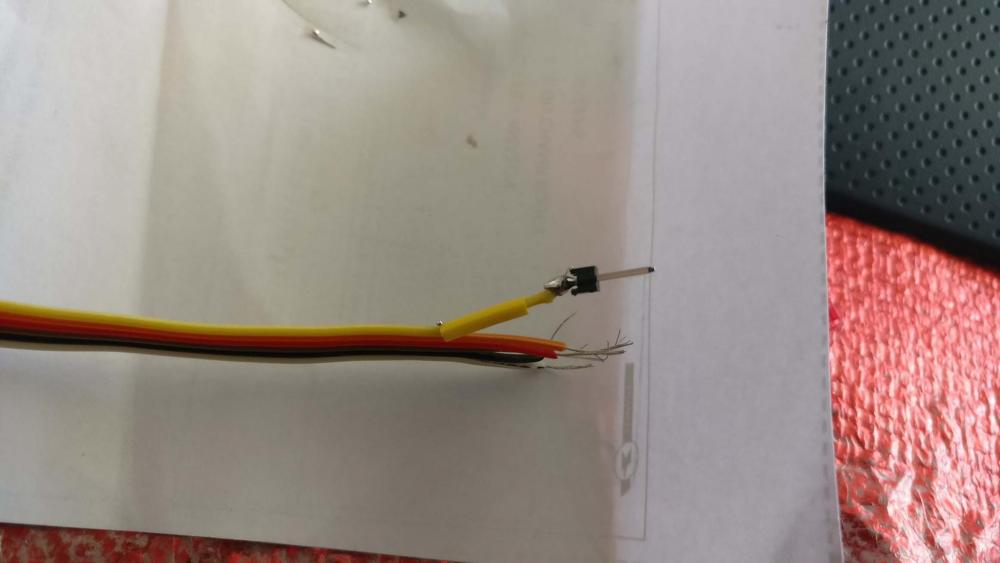

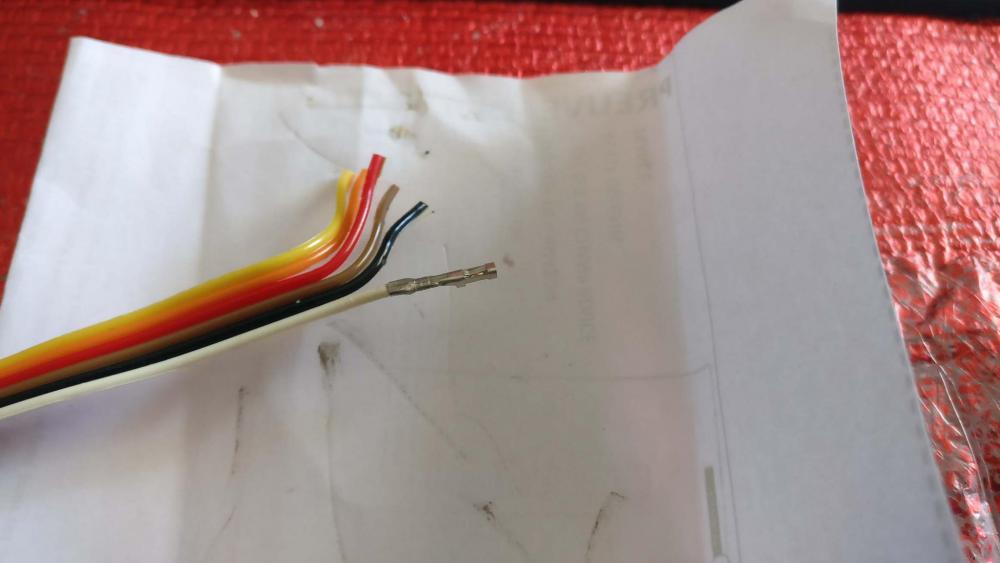

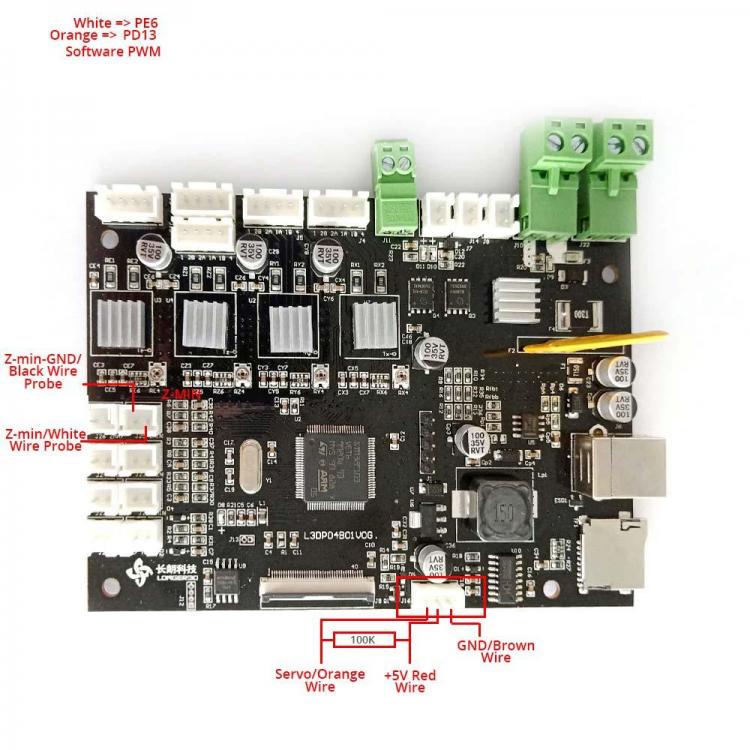

Tuto officiel pour installer un BLTouch ou un TouchMi sur Alfawise U20, U20Plus, U30, et Longuer3D équivalents ==================================================================== Mini tuto : Installation du TouchMi par @sensei73 ================================================================================ Installation du BL-Touch : Version 4.5 du 24/08/2019 (Update nouveau fichier .pins). De quoi ai-je besoin : Une carte-mère Alfawise orignale en version V0G. Que vous devrez identifier clairement. Mais si vous avez déjà flashé Marlin dessus, c'est que vous le savez ! Savoir déjà compiler et flasher Marlin sur une Alfawise. Avoir en mains, les dernières sources de Marlin pour Alfawise/Longuer3D. Un BL-Touch V3 original (ce tuto ne tiens pas compte des dysfonctionnements que vous pouvez rencontrer avec une copie) trouvable ici ou ici. Un peu de doc sur le BL-Touch (V3) Un Fang compatible (et oui sinon vous n'allez pas aller bien loin..). Il en existe déjà prêt à l'emploie pour ceux qui ont une hotend d'origine (MK8), une E3DV6, ou une AiO conçus par @deamoncrack et trouvables ici. Un fer à souder avec un peu d'étain. De la gaine thermorétractable. Une résistance de 1K ou 4.7k à 8.2k ohms de 1/4 de watt ou 1/2 watt pour "plus de sécurité". Inutile de prendre des résistances haute précision. Des fils types "dupont", d'une longueur raisonnable d'1,5m environ, trouvable ici. Il vous en faudra 5 sur la tresse uniquement. Vous pouvez prendre des versons avec les connecteurs duponts déjà montés dessus également. Pour ce qui suit, soit vous désirez faire votre propre rallonge de câbles, soit vous en achetez une directement. Si vous souhaitez faire la votre (version DIY), voici selon une méthode parmi d'autres, ce qu'il vous faut : Si vous souhaitez directement en acheter une, inutile de vous attarder sur cette partie du tuto. >>> On y va ! <<< Si vous avez choisi de faire votre rallonge DIY lire ce qui suit, sinon passez directement à la partie "Raccordements/connexions" : Si vous avez une carte-mère en version V0G : Si vous avez une carte-mère en version inférieur à V0G (V08, V07, V06 etc..) : Configuration Marlin 2-x Allez on passe enfin à la configuration ! Pour ne pas induire quiconque en erreur, je met ici uniquement les lignes de configurations qui nous intéressent. Si vous avez une AlfaWise U20, ET le fang E3DV6 de @deamoncrack, dans votre Configuration.h, il vous faudra modifier les lignes suivantes comme ceci : Il est fortement recommandé de passer la variable #define GRID_MAX_POINTS_X à 5 minimum. En effet, une valeur inférieur peut entraîner des erreurs de prise en compte des données par G29, ou créer des "trous de précision" dans la matrice générée après un G29. Si vous avez une AlfaWise U30, ET le fang E3DV6 de @deamoncrack, dans votre Configuration.h, il vous faudra modifier les lignes suivantes comme ceci : Si vous avez une AlfaWise U20Plus, ET le fang E3DV6 de @deamoncrack, dans votre Configuration.h, il vous faudra modifier les lignes suivantes comme ceci : En effet, il est impossible de donner une configuration générique pour votre BL-Touch, étant donné que les données de positionnements/décalages changeront selon le fang/support utilisé ainsi que la taille de votre plateau. Il vous faudra personnaliser ces données selon le fang/support utilisé. On passe à la configuration du fichier \pins\stm32\pins_LONGER3D_LK.h Si vous avez une carte-mère V0G, modèle de machine U20, U20+, U30 : Si vous avez une carte-mère de version inférieur à V0G, (V08, V07, V06 etc..) modèle de machine U20, U20+, U30 : Et on compile Marlin ! Tests Avant toute utilisation du BL-Touch sur votre machine, il vous faudra d'abord faire un home complet XYZ. Vous pouvez ensuite effectuer un G29, en prenant soin de positionner votre tête au centre du plateau au préalable. En cas de problème pour vérifier les offsets, cela vous évitera d’abîmer votre matériel. Il vous faudra également définir vous même le Z_OFFSET ( et non pas le ZPROBE_OFFSET). Voir mini tuto. Nous ne détaillerons pas ici l'utilisation du BL-Touch et sa configuration. Internet regorge déjà d'informations ! GCode de démarrage : Mini tuto Z-Offset pour BL-Touch ENJOY ! Cliquez sur le petit bouton merci, ça fera du bien à tous les participants !1 point

-

Sitôt livrée, sitôt déballée. Les différents éléments sont très bien emballés dans des cartons numérotés avec en plus des dessins de leur contenu. Les éléments sont incrustés dans des alvéoles en PE expansé noir. EMBALLAGE 10 / 10 Le manuel est superbe, noir mat format A4 avec une photo et le titre en argenté brillant du plus bel effet (cela donne envie de le lire). A l'intérieur, 168 pages couleur sur papier glacé c'est qualitatif. Les photos et explications sont précises et faciles à suivre. En fin de manuel, il y a les notices d'utilisation des trois têtes (FDM, Laser et CNC) MANUEL 9 / 10 (j'aurais aimé qu'il soit en français, mais on le trouve sur le site et il est facile de le traduire avec un petit logiciel). L'assemblage est très agréable pour un mécanicien, des éléments lourds en alu avec des positionnements par pions de centrage en acier, les surfaces de contact sont usinées après traitement de surface et les vis sont des CHC M5 bien réparties (je n'ai pas eu l'impression de monter un jouet). Temps de montage environ trois heures à une allure de sénateur. MONTAGE 10 / 10 Les différents plateaux. En premier il y a le plateau alu alvéolé de référence avec son dispositif de bridage (épaisseur 13 mm) fixé sur les deux unités linéaires en Y. Ensuite on positionne le plateau pour l'impression WOUAAHHHH c'est du massif 4 kg (un plateau Alu alvéolé de 9 mm avec un plateau en verre de 4 mm avec PEI sur une face). J'ai controlé la planéité (la diagonale mesure 580 mm) je suis à moins de 0,06 mm ma feuille de contrôle. Le plateau pour l'usinage est en MDF de 12 mm avec 46 inserts métalliques taraudés, c'est propre. Le plateau pour la découpe laser est constitué de deux profilés Alu de 200 mm de largeur assemblés vissés. Il y a 18 rainures longitudinales pour des vis M6. LES PLATEAUX 10 / 10 Le changement de fonction. J'avais lu sur le site qu'il était facile et rapide, mais j'avais un doute car c'est toujours facile sur les pubs et la réalité est souvent tout autre. Et bien là c'est vraiment ultra rapide (moins d'une minute), sans outil et précis. CHANGEMENT 10 / 10 (j'ai testé les trois montages) L'unité de commande est vraiment très belle en Alu brossé avec en face avant un écran tactile couleur de 8 pouces légèrement incliné bien protégé et un gros arrêt d'urgence au dessus. Toute la connectique est à l'arrière du boitier, Poids du bestiau : 4,40 Kg (je ne sais pas ce qu'ils ont mis à l'intérieur) Je ne note pas car je ne l'ai pas encore allumé. Quelques photos : Globalement je suis très agréablement surpris par cette première partie(ce qui ne m'arrive pas souvent) La suite bientôt.1 point

-

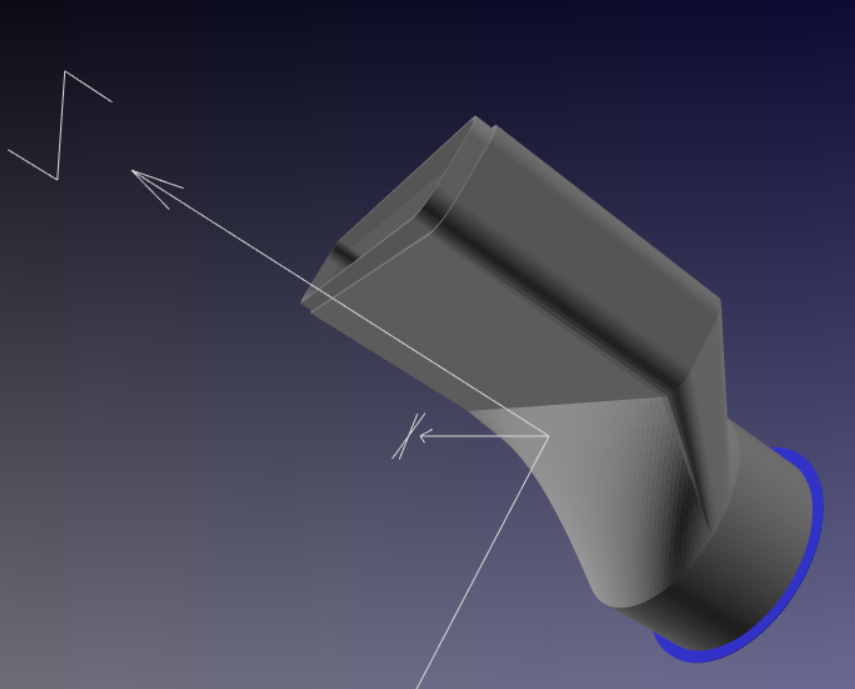

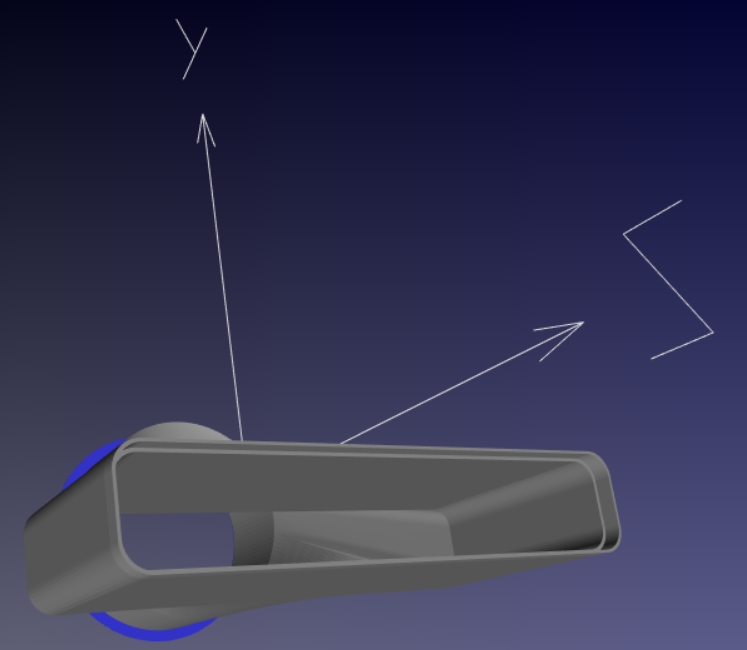

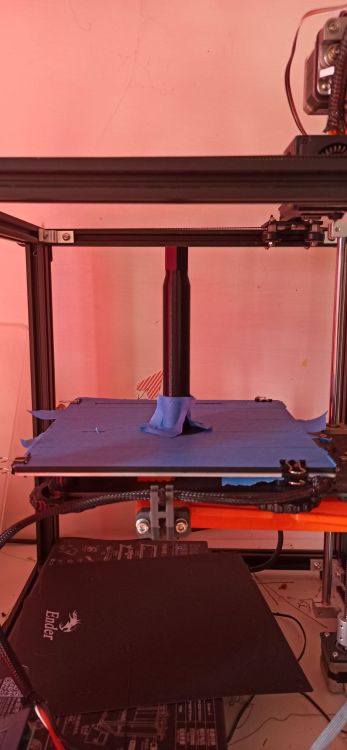

Bonjour, Chez moi j'ai un truc "tout simple" à faire, passer une gaine de VMC entre deux pièces. Petit soucis, la hauteur des faux plafonds et la présence d'une poutre porteuse ne laisse pas beaucoup d'espace. Il faut utiliser, pour le passage, une conduite plate. Ca existe tout fait, mais c'est... cher : deux raccords rond/plat + un morceau de conduit plat on arrive à plus de 80€ ! Du coup je vais imprimer en 3D ces pièces, il y aura deux pièces qui s'emboitent - en plus la forme est meilleure car plus progressive : La pièce est conçue pour que sa section soit constante - mais le changement de géométrie induira quand même une perte de charge. Le challenge c'est la taille et la matière Je vais utiliser presque tout le volume d'impression de mon imprimante Et comme j'imprime en ABS, même avec un caisson, l'enjeu sera d'éviter les déformations La partie en contact avec le plateau sera la partie cylindrique, on peut voir le brim en bleu sur les pièces ; la forme cylindrique optimise les contraintes et c'est mieux d'avoir cette partie contre le plateau car c'est à ce niveau là qu'on a la variation de température la plus forte Je n'ai pas prévu de nervure ou de cloison au milieu de la partie rectangulaire plate, on verra si ça se déforme ou pas A bientôt1 point

-

1 point

-

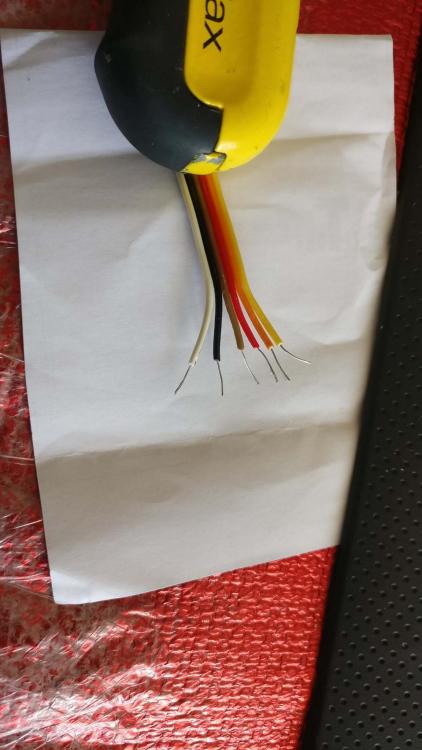

non, il n'y a aucune 'norme' sur le câblage des moteurs et la couleur des fils, donc c'est tout et n'importe quoi1 point

-

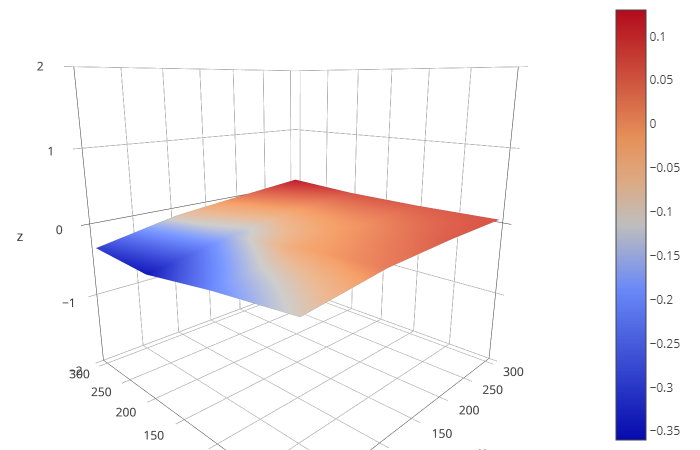

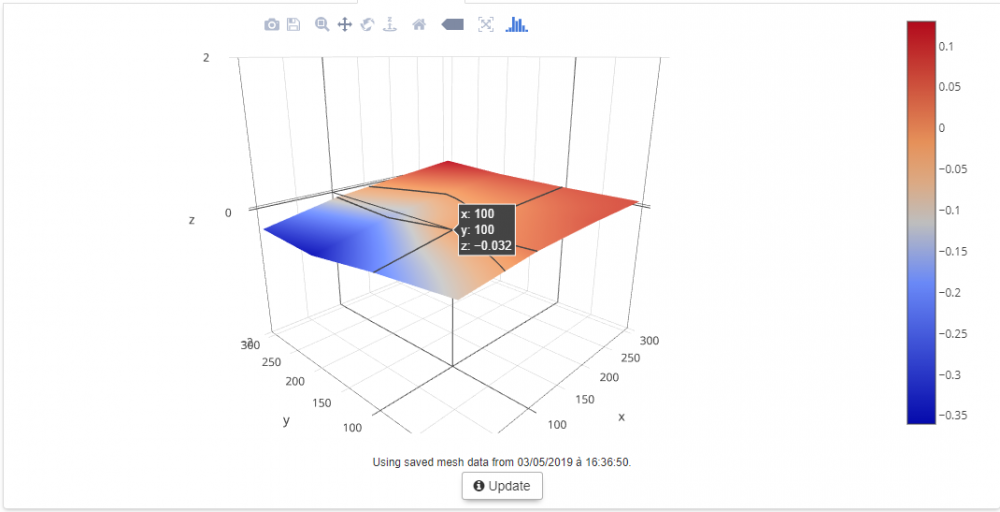

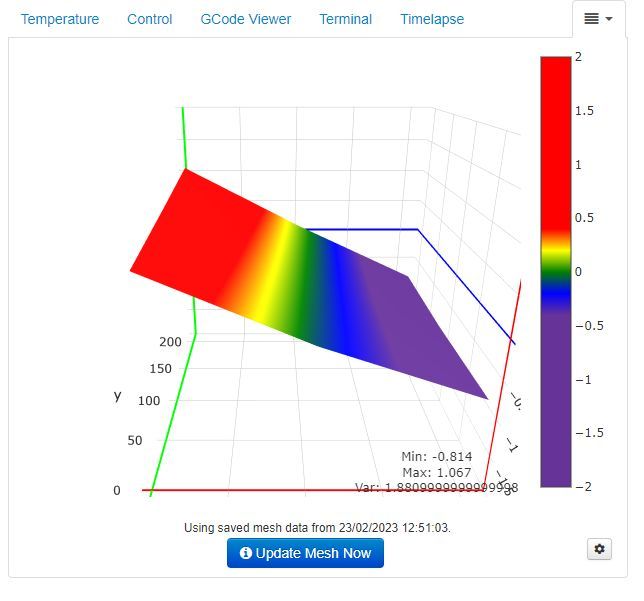

Je teste ca dans la journée et je reviens vers toi avec les valeurs Bon et bien mon plateau est pas droit du tout Ou alors c'est l'équerrage pour l'axe Z qui est a revoir... Voila le resultat donné pour les commandes: Send: M503 Recv: echo:; Linear Units: Recv: echo: G21 ; (mm) Recv: echo:; Temperature Units: Recv: echo: M149 C ; Units in Celsius Recv: echo:; Filament settings (Disabled): Recv: echo: M200 S0 D1.75 Recv: echo:; Steps per unit: Recv: echo: M92 X160.00 Y160.00 Z800.00 E844.00 Recv: echo:; Max feedrates (units/s): Recv: echo: M203 X200.00 Y200.00 Z4.00 E100.00 Recv: echo:; Max Acceleration (units/s2): Recv: echo: M201 X1000.00 Y1000.00 Z100.00 E1000.00 Recv: echo:; Acceleration (units/s2) (P<print-accel> R<retract-accel> T<travel-accel>): Recv: echo: M204 P1000.00 R3000.00 T2000.00 Recv: echo:; Advanced (B<min_segment_time_us> S<min_feedrate> T<min_travel_feedrate> X<max_jerk> Y<max_jerk> Z<max_jerk> E<max_jerk>): Recv: echo: M205 B20000.00 S0.00 T0.00 X5.00 Y5.00 Z0.40 E5.00 Recv: echo:; Home offset: Recv: echo: M206 X0.00 Y0.00 Z0.00 Recv: echo:; Auto Bed Leveling: Recv: echo: M420 S1 Z10.00 ; Leveling ON Recv: echo: G29 W I0 J0 Z0.78825 Recv: echo: G29 W I1 J0 Z-0.01875 Recv: echo: G29 W I2 J0 Z-0.78900 Recv: echo: G29 W I0 J1 Z0.90250 Recv: echo: G29 W I1 J1 Z-0.01625 Recv: echo: G29 W I2 J1 Z-0.80600 Recv: echo: G29 W I0 J2 Z1.03950 Recv: echo: G29 W I1 J2 Z0.03800 Recv: echo: G29 W I2 J2 Z-0.87675 Recv: echo:; Material heatup parameters: Recv: echo: M145 S0 H205.00 B60.00 F0 Recv: echo: M145 S1 H230.00 B25.00 F0 Recv: echo:; Hotend PID: Recv: echo: M301 P22.20 I1.08 D114.00 Recv: echo:; Bed PID: Recv: echo: M304 P100.43 I15.47 D434.75 Recv: echo:; Z-Probe Offset: Recv: echo: M851 X30.00 Y-1.00 Z-0.81 ; (mm) Recv: echo:; Linear Advance: Recv: echo: M900 K0.22 Recv: echo:; Filament load/unload: Recv: echo: M603 L0.00 U100.00 ; (mm) Recv: echo:; Filament runout sensor: Recv: echo: M412 S1 ; Sensor ON Voila le resultat donné par le Bed Level Visualizer:1 point

-

Alors pas besoin de reflasher l'imprimante pour ajuster les coordonnés du Bltouch en fait comme je l'explique dans mon tuto il suffit d'utiliser la fonction M851 pour indiquer les nouveaux offset X et Y. Qui dit decalage de couche sur Y dit saut de pas, cela peut venir de plusieurs chose comme un frottement de la buse sur l'impression ce qui peu si cela force trop entrainer un décallage, cela peu venir d'un driver dont le Vref est un poil trop juste en Y et donc saut de pas moteur derrière, voir d'un driver qui commence a defaillir en Y et provoque de defaut d'alimentation moteur ce qui entraine des décalages (sauts de pas).1 point

-

merci Aezio je vais tester cela et je vais voir .... Ca a marché avec le lien que tu m'a donné. Encore merci car je voyais pas du tout comment m'en sortir.1 point

-

Vivement courant Mars surtout...que DPD se pointe à ma porte avec la même palette que @divers Ça va être lonnnnnnnnnnnnnnnnnnnnnnnnnnnnnnnng1 point

-

Ca me l'a fait sur mes 4 dernières tentatives d'impressions oui. Ah ok, je ne pensais pas que la clé USB puisse être vecteur de problème de ce genre. Je testerai avec d'autres supports du coup pour voir si ça peut venir de ça. Merci et je poste mon retour tout bientôt.1 point

-

Découvrez le test de @PPAC avec l'imprimante 3D Anycubic Kobra Neo qui s'en sort plutôt bien dans tous ses prints ! https://www.lesimprimantes3d.fr/test-anycubic-kobra-neo-20230222/1 point

-

1 point

-

Le capteur Piezo c'est pour la CR10 Smart qui etait un catastrophe, la Pro utilise un Crtouch on a moins de soucis du côté leveling, mais le gros soucis a mon sens sur les Cr10smart et smart pro c'est qu'ils ont intégrer leur creality box pour ajouter la fonction cloud et wifi et tout ce qui est MaJ flash doit passer par le cloud est est limiter par defaut et impossible de connecter un PC ou un RPi en usb sur ces machine par defaut (ou install klipper etc) sans avoir a ouvrir la bête chuinté le creality cloud box qui est une carte fille pour mettre a la place un connecter USB-B par exemple. J'ai aider le groupe FB francophone CR10 smart et smart pro a trouver ces solutions a l'époque1 point

-

1 point

-

1 point

-

Pour tes graphiques, il est préférable d'inclure l'échelle avec Une procédure qui fonctionne, en tout cas chez moi : Utiliser screws_tilt_calculate pour définir les hauteurs des vis d'angle les unes par rapport aux autres. Utiliser probe_calibrate pour définir la hauteur de la sonde par rapport à la buse. Ne pas oublier le «save_config» lorsque c'est terminé. Mise à l'origine puis maillage avec le lit à la température d'impression, les lits de Creality peuvent pour certains se déformer pas mal. Utiliser un z_offset pour affiner la première couche. Après avoir fait ce qui précède, il faudrait, dans l'idéal, être à moins de 0,1 mm. Liste des G-codes pour réaliser les points 1 et 2 de ce qui précède : probe_calibrate est décrit dans https://www.klipper3d.org/fr/Probe_Calibrate.html#etalonnage-de-loffset-z-de-la-sonde Compléter cette lecture par celle-ci ça peut paraitre fastidieux ( TESTZ Z=valeur ou (+,++,-,--) mais cela fonctionne vraiment de manière cohérente. En précaution, on pourrait ajouter dans la macro START_PRINT / PRINT_START un appel à SCREWS_TILT_CALCULATE avec un paramètre MAX_DEVIATION=0.1 ce qui interromprait l'impression si le lit a bougé1 point

-

Beaucoup de choses peuvent produire des particules, des poussières ou des vapeurs nocives à respirer Par exemple la soudure de cartes électroniques, la peinture, le travail du bois, du plâtre, le meulage, la soudure... Mais aussi quand on fait la cuisine, le ménage, et même tout simplement les émissions "passives" des objets à l'intérieur d'une maison Il y a aussi... notre respiration humaine, qui augmente le taux de CO2 (le fameux syndrome de la salle de classe) La solution c'est ventiler correctement: - une extraction d'air (aspiration et évacuation vers l'extérieur) au plus près de la source de pollution si possible (bon exemple : la hotte de cuisine au dessus de la table de cuisson) - une arrivée d'air neuf, si possible diamétralement opposée à l'extraction, et bien sûr le puisage de l'air neuf à l'extérieur devra se faire suffisamment loin de l'évacuation de l'air. - le positionnement idéal c'est : air neuf -> opérateur -> source de pollution -> extraction d'air (en effet, si vous vous trouvez entre la source de pollution et l'extraction, vous allez respirer la pollution) Concrètement une imprimante 3D ou un équipement émetteur de polluants peut être dans une hotte ou un caisson avec une extraction. Pour le travail sur établi, un flexible peut être raccordé sur la bouche d'extraction pour positionner l'extraction au bon endroit avec un petit support. Par exemple pour les séances de soudure électronique, je place le flexible d'aspiration juste derrière le fer à souder, les fumées sont aspirées, on ne sent même pas l'odeur. Si votre atelier bricolage est une des pièces de votre maison, il peut être pertinent de munir cette pièce d'une extraction opposée à la porte d'accès. Si vous stockez pas mal de produits nocifs, l'armoire de stockage peut être munie d'une extraction en partie haute, et d'une grille en partie basse. Attention une filtration (recyclage) élimine seulement les particules d'une certaine taille (dépend de la qualité du filtre) mais pas les vapeurs ni les gaz nocifs. Pour évacuer les vapeurs nocives et le CO2 lié à la respiration humaine (ou à la combustion dans la cuisine) il faut une extraction (VMC) et une arrivée d'air neuf. L'air intérieur est souvent plus pollué que l'air extérieur. Mais bien sûr, si on veut se protéger de la pollution extérieure, on peut filtrer l'air au niveau de l'arrivée d'air neuf. Le must c'est que l'arrivée d'air neuf soit motorisée, avec un débit régulé pour qu'il soit identique à celui de l'extraction. Je suis assez sensible des poumons (asthme, allergies et autres réjouissances...). Lorsque j'ai commencé à bricoler "sérieusement", j'ai installé dans mon atelier une aspiration de machine à bois située à l'extérieur, que je raccorde à mes machines (scie, défonceuse, toupie). Je me suis fabriqué une table aspirante pour mon établit qui me permet de faire des travaux manuels (ponçage...) sans respirer les poussières. En plus de la sécurité, cela apporte un vrai confort d'utilisation, et on a beaucoup moins de nettoyage à faire. Pour mon imprimante 3D et ma graveuse laser, machines fragiles qui sont dans une pièce à l'étage, j'ai construit un établit hotte aspirante sur mesure (voir ici : https://www.lesimprimantes3d.fr/forum/topic/43865-création-dun-établi-dintérieur-ergonomique-et-sécurisé-pour-impression-3d/#comment-459444) La fameuse arrivée d'air neuf est souvent ignorée mais c'est important. Ca ne sert à rien d'avoir une VMC avec des bouches d'extractions bien positionnées si on n'a pas pensé à l'arrivée d'air neuf... Même si on a placé des petites ouvertures au niveau des fenêtres, souvent, l'air entre par les défauts d'étanchéité du logement, qui sont des endroits plus ou moins sales, et il ne "balaye" pas le logement qui est mal ventilé. Chez moi j'ai fait des mesures de pollution de l'air intérieur avec des capteurs de CO2, de COV et de particules fines... j'ai nettement amélioré la qualité de l'air en ajoutant une entrée d'air neuf motorisée et filtrée ; l'air neuf arrive dans le hall "central" du logement, les bouches d'extraction sont positionnés dans les autres pièces dans les coins opposés, avec une trappe que l'on peut fermer ou ouvrir plus ou moins fort en fonction de l'occupation de la pièce. Dans les pièces "atelier" je peut raccorder une gaine flexible sur la trappe pour aspirer au plus près de la source. Après, cela demande pas mal d'installation... les gaines de ventilation prennent de la place, les pertes de charges sont importantes... il y a beaucoup plus de contraintes que pour le câblage électrique ou la plomberie... on a vite fait de se retrouver comme dans le film Brazil avec des gaines partout On peut aussi ouvrir la fenêtre, mais le soucis c'est qu'on ne contrôle pas le flux d'air, cela peut avoir pour effet de "pousser" la pollution dans les autres pièces de la maison. Le mieux est d'ouvrir la fenêtre de la pièce "atelier" en fermant la porte pour l'isoler du reste de la maison. C'est sympa en été, un peu moins en plein hiver... J'ai un aspirateur d'atelier Karcher WD6 avec filtre Hepa et prise électrique commandée, il est extrêmement utile pour tous les travaux avec de l'électroportatif. Mais là aussi, c'est efficace sur les poussières, mais pas sur les gaz ni les vapeurs. Malgré tout cet outillage, il faut parfois porter un masque, certains travaux émettent des poussières difficiles à capter (découpe à sec de béton, ponçage de plâtre, ...) Quand c'est possible, on peut travailler à l'humide (par exemple, découpe de béton ou de carrelage) On peut aussi travailler dehors mais quand le vent change de sens sans arrêt on se retrouve inévitablement dans la poussière - un peu comme les feux de camp où on est toujours dans la fumée quelque soit l'endroit où on se met La qualité de l'air intérieur est un vrai sujet, elle peut concerner l'impression 3D certes... mais elle concerne d'abord beaucoup d'autres choses dans la maison.1 point

-

Salut ! Je viens de voir ton post justement ! Perso c'est arrivé quelques fois encore, genre deux ou trois fois depuis, mais ça a refonctionné direct. Sachant que mes prints prennent mini 15h chacun et que j'ai baissé la vitesse1 point

-

Bonjour, désolé , mais ,pourquoi poser la question ? si , malgré les réponses, tu est persuadé qu'il y aura des particules ..etc.. ...tu prévois dés le départ un système d'évacuation , ou autre ....et le problème sera réglé. bonne journée A+1 point

-

1 point