Classement

Contenu populaire

Contenu avec la plus haute réputation dans 25/08/2023 dans Messages

-

Cépafô donc cétoutaféjuste Dans le langage courant non cappelovicien donc, un trou est un percement (ex: j'ai un trou à ma chaussette) sauf quand il s'agit de la mémoire mais là je ne m'en souviens plus3 points

-

Merci de me le signaler. Les deux expressions sont plus ou moins équivalentes , en gros ça veut dire «ensemble», voir ce lien par exemple. Exact, corrigé Pourquoi masquer ? Si tu y tiens, juste fais-le (pas juste un brie doux, hein ).2 points

-

Allez titouvol, allez titouvol allez ... Allez titouvol, allez titouvol allez ... Allez titouvol, allez titouvol allez ...2 points

-

Et bien voila ! Mon épouse a un pot suspendu sans coupelle, alors avec l'aide du schmilblick, j'en ai mis une car avec ces chaleurs, cela devenait indispensable j'aurais du faire le croisillon bien plus large car il y a un trou sous cette coupelle... Bon ben j'espère que @Titouvol nous a trouvé un nouveau modèle2 points

-

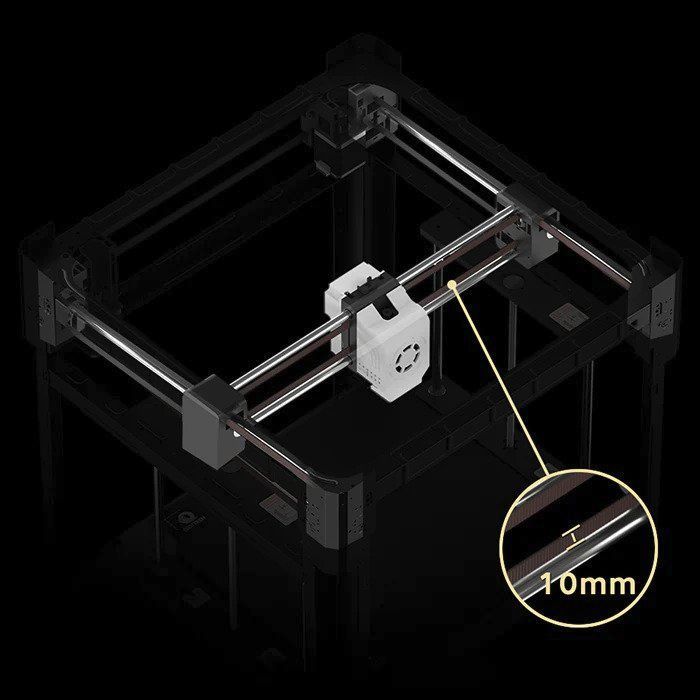

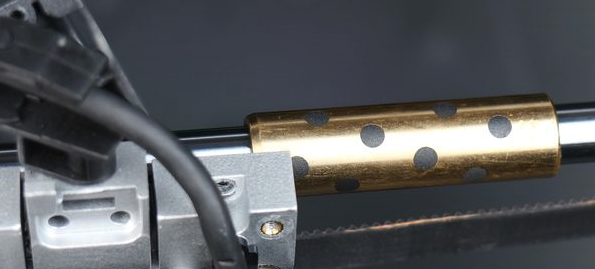

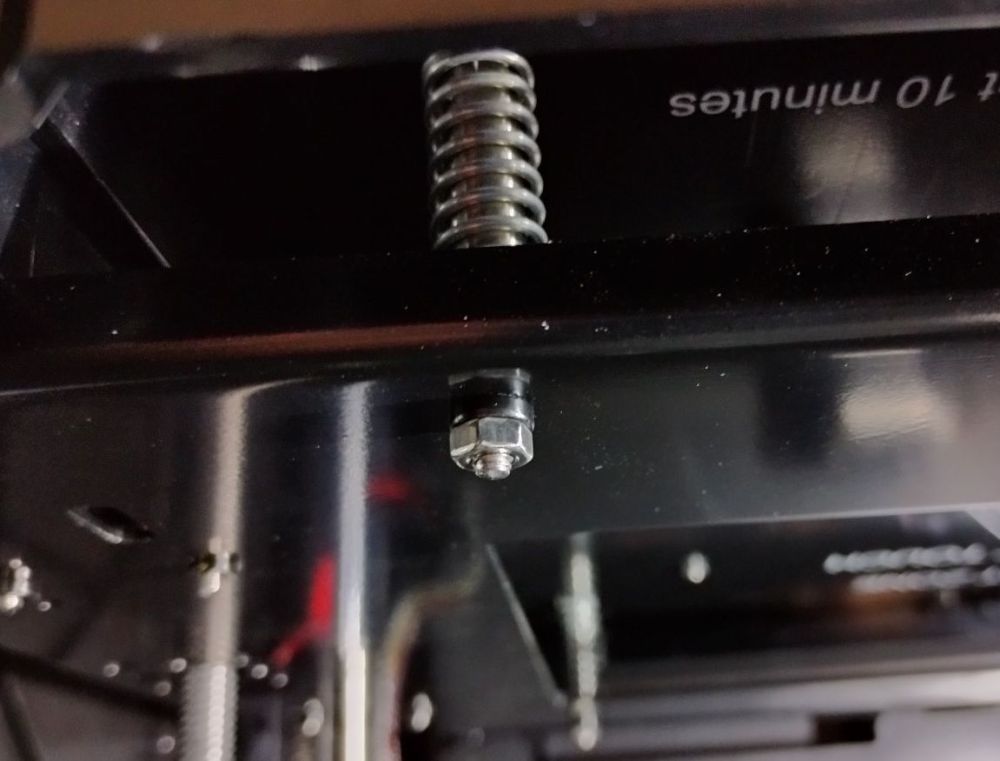

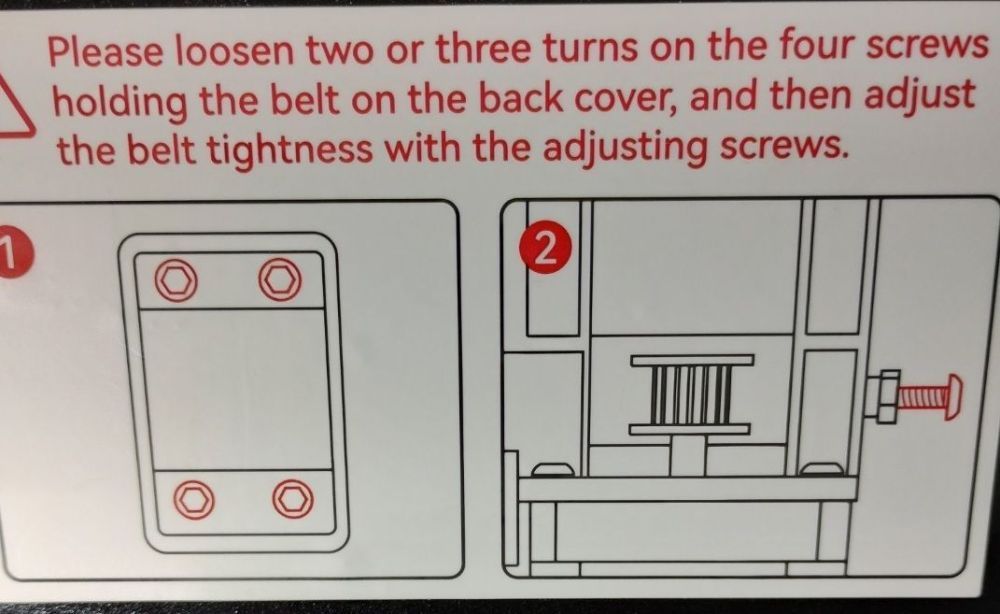

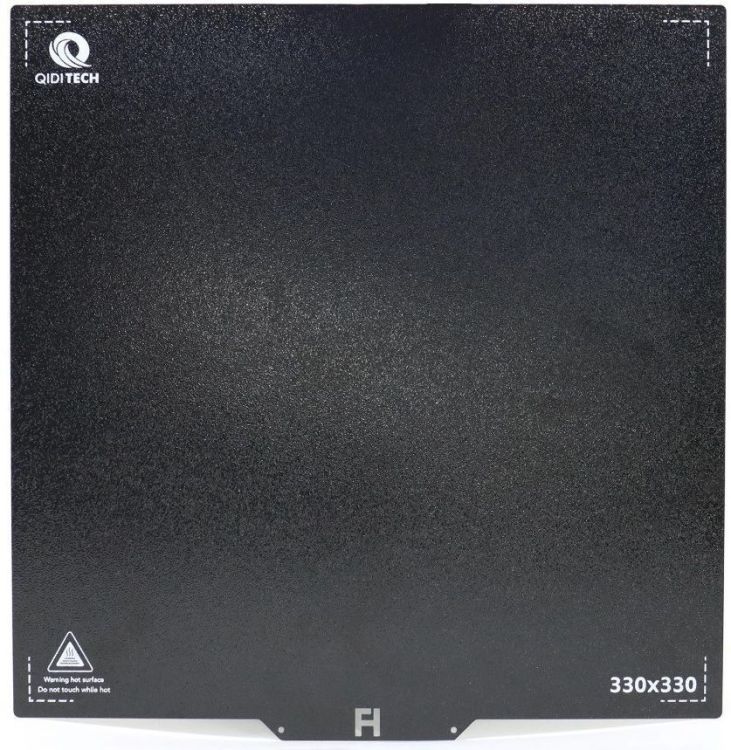

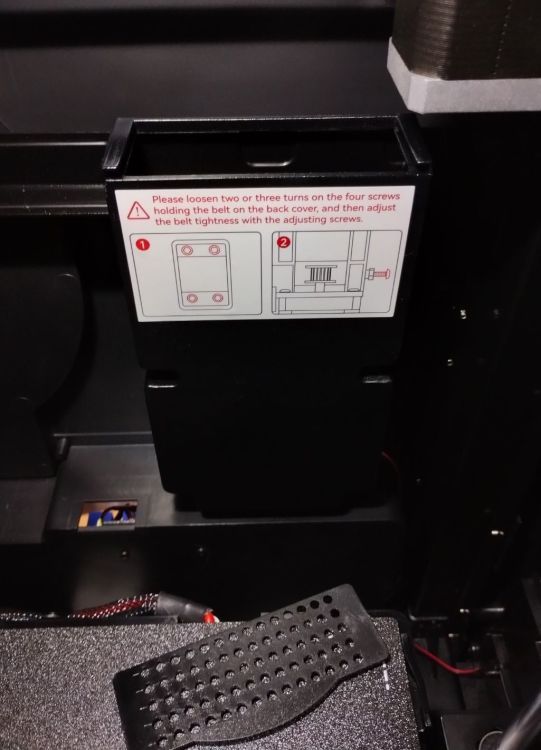

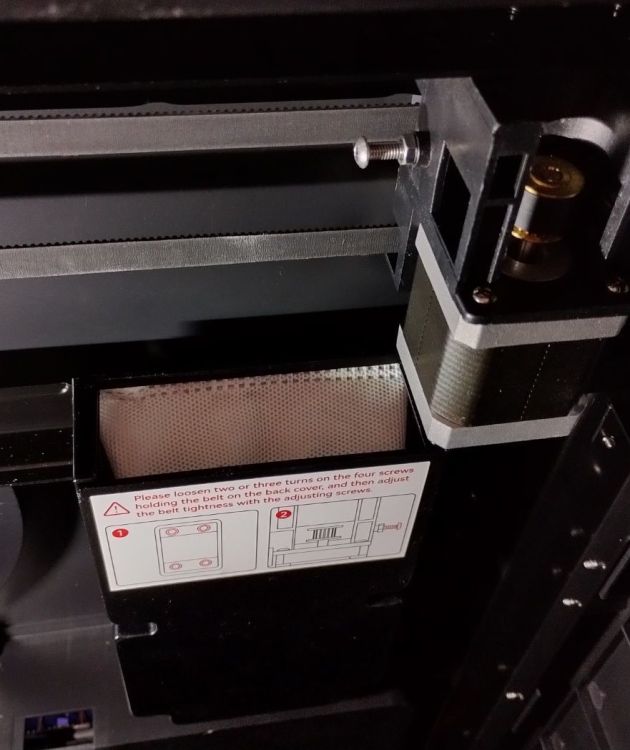

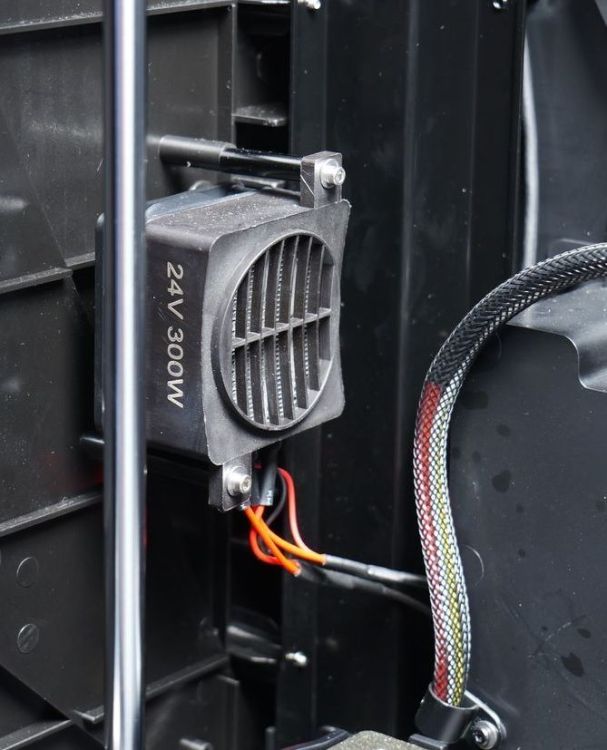

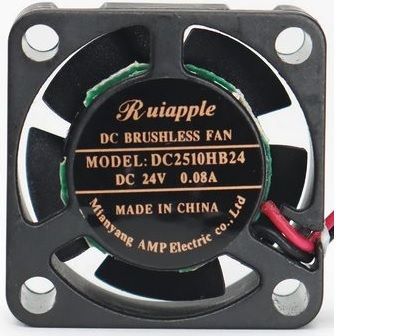

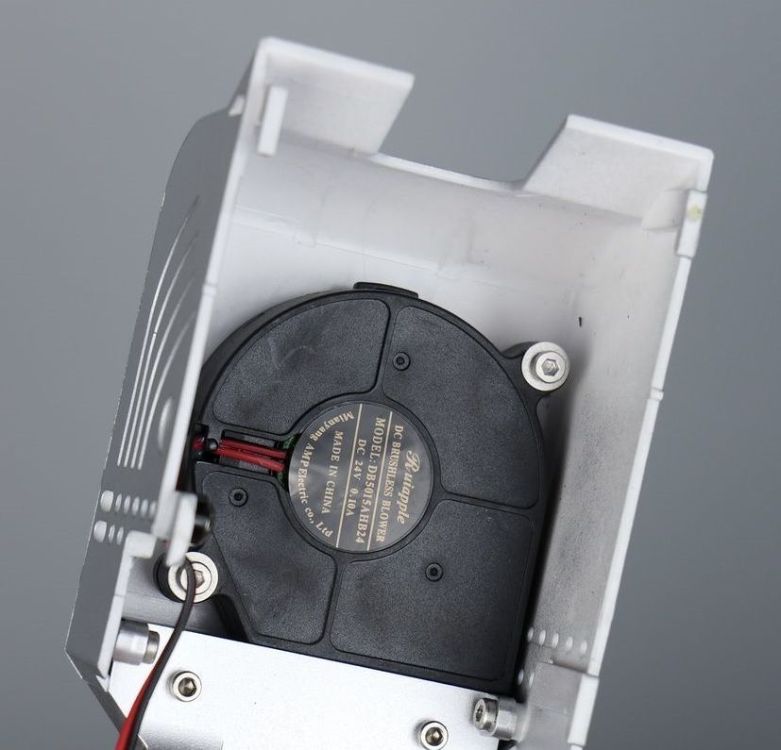

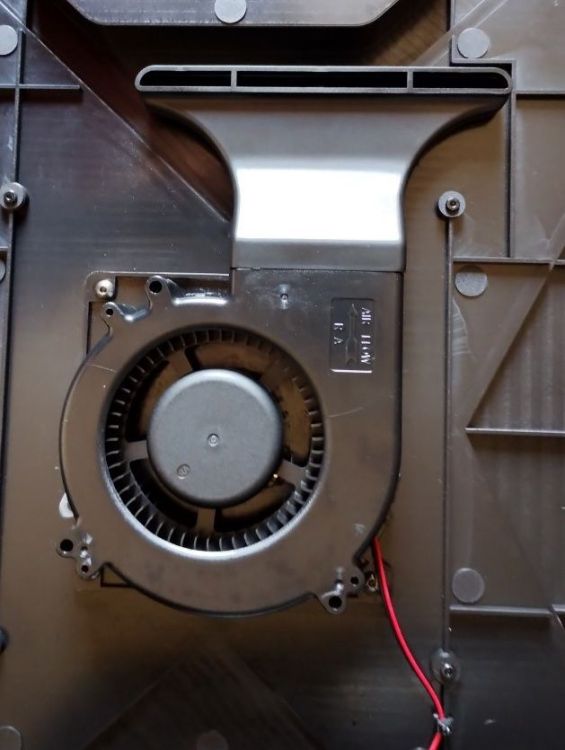

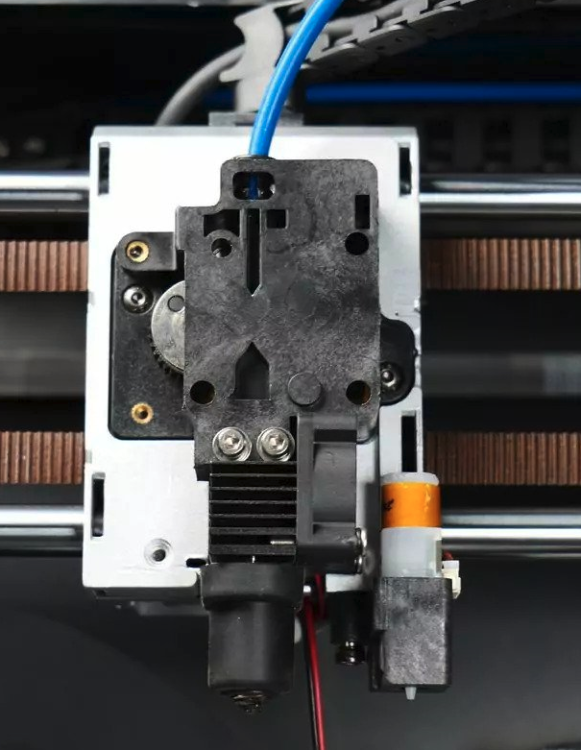

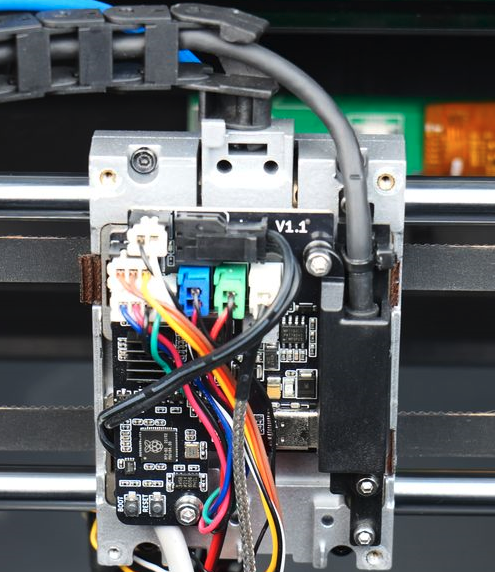

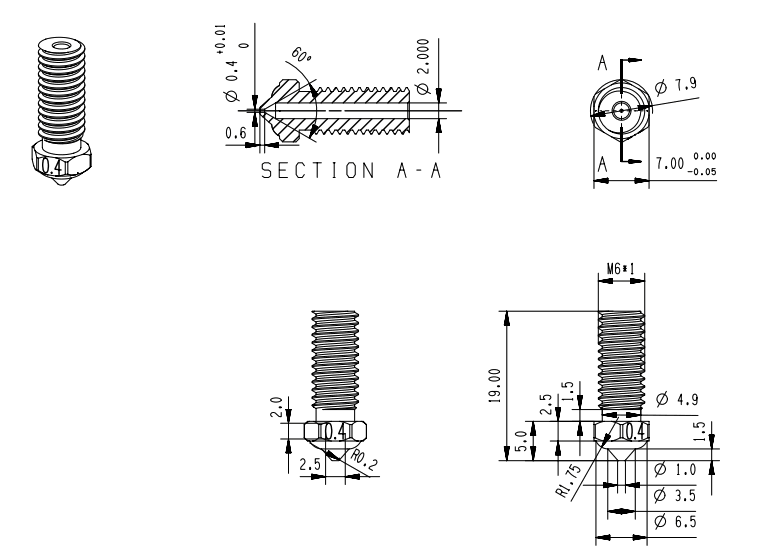

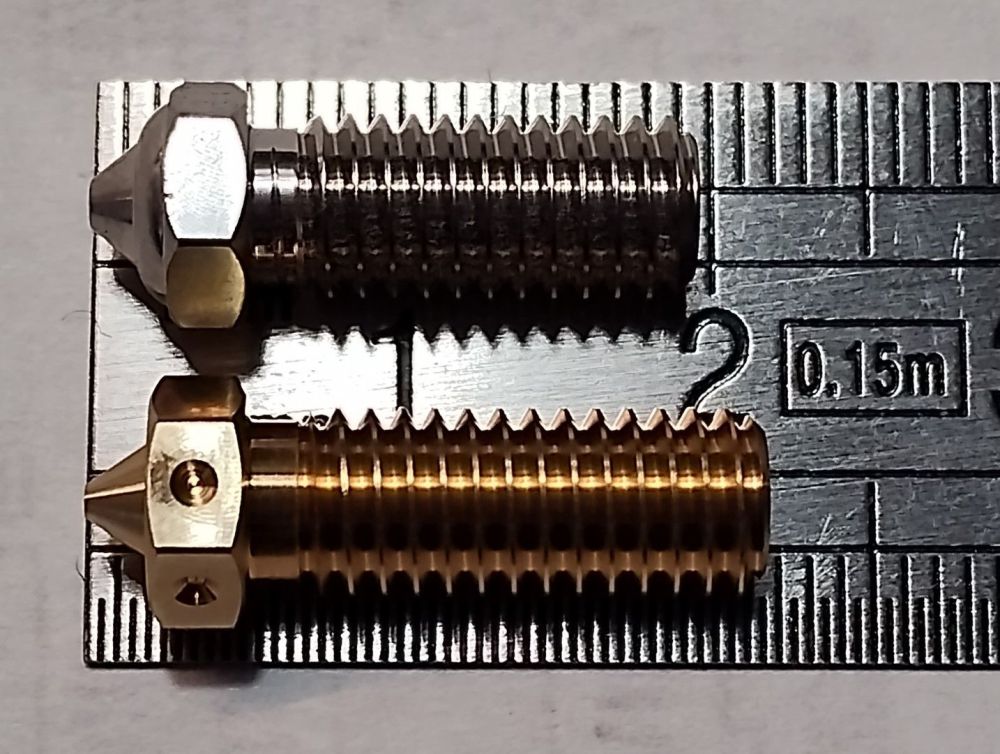

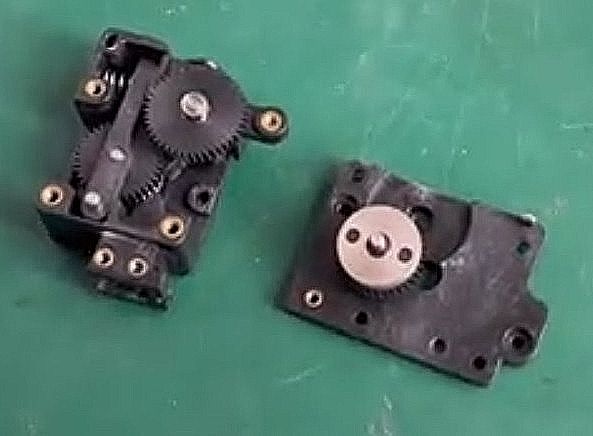

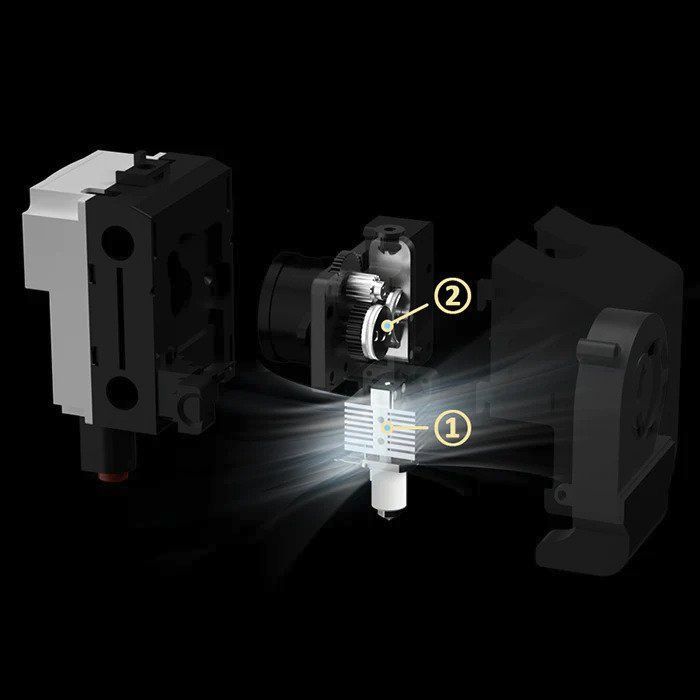

Composants matériels Dans ce post, nous allons aller regarder d'un peu plus près les entrailles de cette QIDI X-Max 3 qui je le rappelle est imposante et par sa taille et par son poids. Cinématique CoreXY La tête d'impression se déplace dans le plan à la fois en X et en Y, les deux moteurs agissent de conserve. Plus d'explications techniques à propos de cette cinématique ici (pour les amateurs, je sais qu'il y en a ). Pour déplacer la tête sur l'axe X, des tiges de 10 mm sont utilisées comme rails de guidage, associées à des bagues en laiton auto-lubrifiantes avec inserts en graphite. Le constructeur QidiTech parle d'axe optique linéaire creux, ressemblant aux tiges linéaires en acier inoxydable (argument marketing ou tiges semblables à celles utilisées dans les scanners ?). En tout cas, utiliser des tiges creuses permet surtout d'alléger les poids de cet axe. N'étant pas un expert des bagues de guidage, je m'interroge toutefois sur la lubrification apportée d'origine aux tiges linéaires de l'axe X. Normalement, ces bagues auto-lubrifiantes ne nécessitent pas d'apport d'huile / graisse supplémentaire. L'axe Y, lui est guidé par des tiges linéaires «ordinaires» de 10 mm de diamètre, les bagues de guidage semblent être cette fois-ci des douilles à billes «classiques» (LMU10UU). Pour déplacer la tête, des courroies de marque (Gates) de 10 mm de largeur d'un pas de 2 mm sont utilisées. Ces courroies peuvent être retendues si nécessaire. Un autocollant apposé sur la boite du ventilateur d'extraction d'air indique les manipulations de base à réaliser, sinon une vidéo peut être récupérée pour voir comment réaliser cette opération. Le cadre de la structure, comme aperçu précédemment, utilise de l'acier (des magnets y adhérent sans aucune difficulté) y compris dans la partie basse sur laquelle repose les tiges de guidage, la vis trapézoïdale et le moteur de l'axe Z (un renfort métallique a même été ajouté entre les deux vis trapézoïdales Les avantages théoriques de cette cinématique CoreXY : espace réduit (le lit chauffant ne se déplace que de haut en bas), structure cubique permettant de fermer celle-ci afin d'obtenir une enceinte étanche, les deux moteurs pas à pas se complètent pour réaliser les mouvements X/Y, rapide et précis lorsque utilisé avec une tête d'impression légère Mais peut aussi présenter quelques inconvénients : la tension des courroies est critique, nécessite un cadre parfaitement rigide et d'équerre, le système de poulies et la longueur du cheminement des courroies Plateau d'impression Le plateau chauffant est constitué d'une épaisse plaque d'aluminium de 6 mm. Celui-ci est guidé par, de chaque côté, deux tiges linéaires de 10 mm associées à des douilles à billes LMU10UU, la montée / descente étant assurée par des vis trapézoïdales également de diamètre 10 mm, un tour complet monte / descend le plateau de 8 mm. Un seul moteur gère les deux vis, via une synchronisation par courroie. La tension de cette courroie peut être réglée si nécessaire en suivant cette vidéo. Pour assurer le maintien de la plaque de tôle flexible et amovible sur le plateau chauffant, il n'y a pas de plaque magnétique collée sur toute la surface du plateau. Qiditech a inséré neuf (9) magnets dans la structure. Le constructeur certifie un magnétisme jusqu'à 120°C. La tôle d'acier flexible livrée avec l'imprimante X-Max 3 (HF plate) est recouverte de chaque côté d'un revêtement «HF», un PEI structuré avec ajout de manganèse . Sur le site Qiditech, une autre plaque est en vente (Smooth plate), celle-ci est également double-face, un côté PEI texturé, l'autre une feuille de PEA, genre de PEI permettant d'obtenir un aspect lisse. Les deux tôles flexibles mesurent 330 x 330 mm pour une surface d'impression de 325 x 325 mm Le plateau d'impression possède aux coins arrières gauche et droit un rebord permettant de placer la tôle magnétique aisément et correctement. Normalement la planéité de la base d'impression a été réglée en usine mais il reste possible de la re-régler au cas où (vidéo disponible via cette page de dépannage). Juste un regret concernant ce plateau chauffant: aucun isolant thermique ne se trouve dessous. C'est dommage car cela permettrait d'assurer une répartition plus homogène de la température et surtout éviter des pertes caloriques. Ventilation De nombreux ventilateurs se trouvent à l'intérieur de cette imprimante, pas moins de huit (8). la tête d'impression possède les deux habituels (un radial (5015) pour refroidir le filament, le second axial (2510) pour refroidir le radiateur) un «gros» ventilateur radial monté sur le côté droit assure un refroidissement de l'ensemble de la pièce sur le plateau la carte contrôleur à l'arrière est refroidie en permanence par un ventilateur 4010 rapide ( 5000 rpm) L'extraction d'air interne se fait sur l'arrière via un ventilateur 8020. Avant d'être extrait de l'enceinte, l'air passe à travers un sachet de charbon actif. Ce sachet est livré dans la boite en carton contenant la boite hermétique disposant elle-même de son sachet de dessicant. A noter que le document PDF de Qiditech n'en fait pas mention ni sur la manière de le mettre dans la boite interne La chambre interne peut être chauffée (⩽ 65°C) via un ventilateur et son élément chauffant (300W). Une sonde de mesure de température de l'enceinte se trouve en haut à droite du portique de l'axe Z Les deux alimentations 450W (Meanwell) au-dessous de l'imprimante possèdent chacune un ventilateur (6010) ne se déclenchant qu'au-delà d'une certaine température / charge. Ils se font surtout entendre lors de la chauffe du plateau. Malgré la présence de ces nombreux ventilateurs, la QIDItech X-Max 3 n'est pas si bruyante que ça. Le plus «sonore» étant le gros ventilateur de refroidissement du plateau, surtout audible quand on imprime porte ouverte et capot supérieur retiré avec PLA, PETG, TPU. Tête d'impression Cette tête possède un corps de chauffe en céramique, la cartouche de chauffe permet normalement de monter en températures jusqu'à 350°C (c'est hénaurme ), de nombreux matériaux techniques devraient pouvoir être imprimés . La sonde de température est un thermocouple (MAX6675). La tête d'impression montée d'origine est celle avec une buse cuivre recouvert d'un revêtement plaqué (copper plated), une seconde tête est livrée, elle montée avec une buse en acier renforcé (hardened steel) pour les matériaux plus techniques chargés en particules (fibres de carbone ou fibres de verre). La seule différence entre ces têtes est uniquement le matériau composant la buse (laiton, cuivre plaqué, acier renforcé). Les deux buses livrées sont celles de diamètre 0,4mm (le site Qiditech propose également des buses en 0,2 - 0,6 - 0,8 mm (pas de 0,2 mm pour l'acier)). Dommage que cette seconde tête ne soit pas équipée de son ventilateur de refroidissement du radiateur. En cas de permutation, il sera nécessaire de démonter celui présent sur la tête en cours. L'arrière de la tête donne accès aux connexions sur la carte fille. La topographie (maillage) du plateau est assurée par un Bltouch originel de Antclabs. Par contre son montage n'est pas habituel, il est enserré dans une coque permettant la fixation sur la tête d'impression. A propos des buses utilisées sur cette tête, bien que ressemblant aux buses Volcano, elles n'ont pas les mêmes dimensions (longueur de 19 mm), des Volcano mesurent plutôt 21 mm. Sur la photo ci-dessous, en haut la buse Qidi, en bas une Volcano : C'est bien dommage car des buses plus techniques, genre des CHT (Bondtech) permettraient probablement un débit volumétrique encore plus important. Extrudeur à entrainement direct (direct-drive) Qiditech a conçu son propre modèle inspiré du Bondtech LGX. Les roues d'entrainement du filament plus grandes permettent de saisir le filament sur une plus grande longueur que de petites roues dentées. Le système d'engrenages utilise un ratio de 9,5 : 1 (1628:170 déclaré dans Klipper), ce qui permet une force d'extrusion accrue. Qiditech annonce une extrusion volumétrique de 35 mm^3/s La photo ci-dessous, extraite d'une vidéo de dépannage, permet d'apercevoir sa conception bien mieux que sur l'éclaté (2) trouvé sur le site de Qidi : Les deux engrenages sont faciles d'accès une fois le capot avant retiré. Cela permet l'entretien, le nettoyage régulier. Voilà, c'est tout pour cette fois-ci. La suite au prochain épisode sera consacrée à l'électronique. D'ici là, pensez à vous rafraichir et rester tranquille au frais durant cette période caniculaire qui ne devrait plus tarder à se terminer2 points

-

@aletadi D'après la photo que tu as mise, tu as le Jyers/Christopher bugfix 2.0 J'avais essayé à l'époque le Jyers 2.0 bugfix, c'était un vrai bugfix !!! du coup j'étais repassé en jyers 1.3.5b. Le Crtouch n'allant qu'avec les cartes 32 bits, en sortie il n'y a qu'une prise 5 broches. donc pour tester sur la prise z-endstop il faut refaire les prises, Aletadi je te conseille de tester le firmware que t'a donné @pommeverte Si jamais tu es coincé, avec des difficultés avec le misroc, je te mets une version plus ancienne de Jyers basée sur Marlin 1.3.5b mais qui marchait très bien sur la mienne. Mais en anglais et qui date. E3V2-BLTouch-3x3-v4.2.2-v1.3.5.bin E3V2-BLTouch-3x3-v4.2.2-v1.3.5.b.bin1 point

-

Salut les gars bon j'ai reçu ma X1C, c'est un truc de fou la vitesse ! Et pas grand chose à faire, ça fait tout tout seul, en PLA en tout cas ! Quelques petits désagréments tout de même: 1-le PLA vert et le benchy, ça merde complètement, dommage pour un truc de test 2-pas de LED puissante, on voit quasi rien à la caméra, pas terrible pour les timelapse. Vous avez une solution simple et efficace ? 3-avec la plaque texturée, par de flow calibration, est-ce grave ? 4-vous faites un bed et flow à chaque impression ? Merci !1 point

-

Salutation ! J'ai le plaisir d'avoir à tester une imprimante "Anycubic Kobra Neo" Félicitation à @fran6p pour l'avoir identifié lors du "Quoi qu'est-ce ?". C'est une imprimante FDM avec nivellement automatique "LeviQ" extrudeur direct drive buse de 0.4 mm de diamètre plateau chauffant avec une base magnétique et une plaque flexible ayant un revêtement PEI écran LCD 2.4 pouces de contrôle (non tactile) avec une molette et un affichage "marlin simple" volume d'impression de 220 x 220 x 250 mm (LPH) Liens l'article de test https://www.lesimprimantes3d.fr/forum/topic/51924-anycubic-kobra-neo-le-test/ -> https://www.lesimprimantes3d.fr/test-anycubic-kobra-neo-20230222/ sur le comparateur https://www.lesimprimantes3d.fr/comparateur/imprimante3d/anycubic/kobra-neo/ sur le(s) site(s) du constructeur Anycubic (fr) https://www.anycubic.fr/collections/kobra-series/products/anycubic-kobra-neo (en) https://www.anycubic.com/collections/kobra-series/products/kobra-neo Discord "Anycubic Community" https://discord.gg/W2jquw3HfK Facebook d'Anycubic https://www.facebook.com/ANYCUBIC3dprinter Groupes Facebook https://www.facebook.com/groups/anycubickobraseries (privé) Instagram de Anycubic (en) https://www.instagram.com/anycubicofficial/ (de) https://www.instagram.com/anycubic_deutschland/ Wiki d'anycubic (en) https://wiki.anycubic.com/en/fdm-3d-printer/kobra-neo (il y a des infos de dépannage qui me semblent bien détaillées ) Noter que la fiche produit sur le (en) ".com" a une partie "Anycubic Care" (vers la fin de la page) plus complète (Firmware, Slicer, ...).1 point

-

Salutation Quelques pistes Nettoyer le plateau avec de l'IPA a 99% ou PAIC Ultra + eau tiède pour bien le dégraisser ( riens que des traces de doigts peuvent gêner l'adhérence ) Utiliser en "Type d'adhérence plateau" une "bordure" (Quand le modèle le permet) éventuellement augmenter le "débit de la couche initiale" a disons "105%" voir "110%" Lors ou après l'impression vérifier que les lignes de la bordure sont bien jointive. ( fort grattage de la feuille de papier lors de l'ajustement du Z offset après le leveling, puis ajuster au besoin le Z Offset lors de l'impression de la bordure et de la couche initiale)1 point

-

Super test avec pleins de conseils. Je viens de recevoir cette imprimante et j'essaye de comprendre comment l'utiliser. Après avoir imprimer avec succès 2 exemplaires du hibou, je suis passé à des modèles récupérer sur internet que je fais passer dans Cura. Mes premiers résultats ne sont pas concluant car le modèle finit par se décoller du plateau quand il prend de la hauteur. Je suis en train de regarder du côté des paramètres dans Cura pour comprendre d'où vient le problème.1 point

-

@Quentin Hirschi C'est bien des fichiers slicés au format xxx.gcode que tu mets sur la carte ? il ne lit pas les autres en dehors des .bin. Ces fichiers tu les mets bien à la racine de la carte ? (certains firmaware voient les répertoires d'autres pas. Ta carte est bien formatée en FAT32 et 4096 (allocation) ? Au besoin reformate. Aussi enregistres ton fichier Slicé .gcode CURA ou autre sur ton PC et après tu les transfères sur la µSD. A tout hasard dans les réglages dans les menus décoches reprise après coupure. As-tu essayé une autre carte de qualité par exemple (Sandisk, kingston, Samsung,...) avec le .gcode sur le root (racine) et formatée adhoc.1 point

-

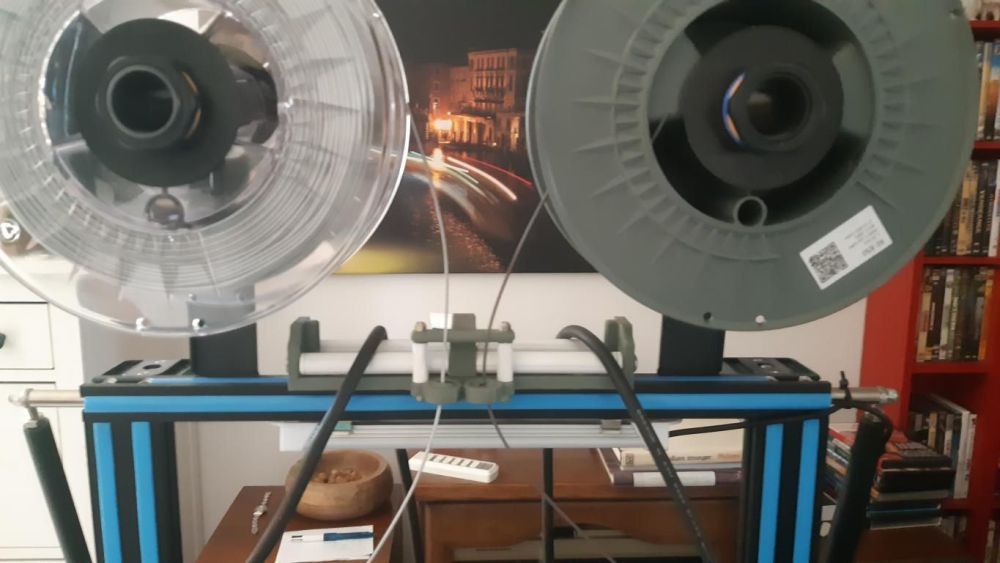

Bonjour, @Bryan_Fury75 Il faut considérer que plus l'impression du sujet est haut supérieur à 250mm, la distance entre la pièce et la bobine engendre une boucle plus petite du filament avec des tensions latérales aux extrémités de la pièce. le seul remède réduire les tensions mécaniques du filament avec un support de bobine montée sur un moyeu libre en rotation; (roulement à bielles) et un parfait guidage avec deux rotules permettant un débattement libre et guidé du filament. Voilà j'ai déjà étudié la question depuis longtemps avec une expérience dans ce domaine. j'ai donc réalisé un guide filament avec des rotules gauche et droite et un système de rouleaux pour soutenir les câbles SVGA sans contrainte au glissement. Les rouleaux aux nombre de 6 sont montés sur roulements. Fini le filament qui casse avec des boucles enchevêtrées.1 point

-

Exactement, c'est la meilleure solution. Sinon rétraction à 0,1mm, volume supplémentaire à l'amorçage= 1 ou 2mm selon le filament ou la pièce. On peut même tester sans rétraction si le VSA (voir ci-dessus) n'est pas nécessaire. Si on rétracte plus, étant donné l'inertie due à l’expansion on a de la sous extrusion au réamorçage et de toute façon ça bavera tout de même. Le flux et la température sont plus que jamais lié, avec le eSUN 52% et 245° fonctionne dans la plupart des cas. Je prépare un sujet sur le LW, je suis en train de tester plusieurs produits en plus du eSUN que j'utilise normalement.1 point

-

1 point

-

Monsieur est joueur. Le plan horizontal inférieur est troué mais la coupelle n'est pas percée... Et si c'était un trou débouchant, il eut suffi que ses bords remontent plus hauts que sa bordure extérieure... Mais un trou n'est pas forcément débouchant (trou : Abaissement ou enfoncement naturel ou artificiel de la surface extérieure) Voila pour Maitre Cappelo (Jacques Capelovici)...1 point

-

Mais c'est scandaleux il devrait être interdit de concourir où que ce soit pendant 10 ans au moins mdrrrr !1 point

-

A l'occasion de son huitième anniversaire, Anycubic solde ses imprimantes 3D FDM (Kobra), MSLA (Photon), Wash & Cure et filaments. De grosses promos à saisir, comme la Kobra 2 à 209€ ou la Photon M5s qui va tomber à 449€ ! https://www.lesimprimantes3d.fr/anycubic-8-ans-soldes-20230825/1 point

-

Lui oui il est le dieux de la chance il a gagné4 ou 5 imprimantes depuis le début de l'année , je sais que si il participe j'ai aucune chance sur un concours1 point

-

Je viens de tester une nouvelle thermistance et le problème viens donc bien de la carte mêre. j'ai pu en trouver une d'ocasion pas cher. En tout cas merci beaucoup pour votre aide.1 point

-

Salut, j'ai fait les tests, j'ai demandé à la buse de monter à 265° : La température monte à 5/6 ° de plus mais baisse rapidement, moins de 10 secondes. Elle se stabilise très vite. J'ai refais un PID à 265° pour être sûr. Nickel. La machine m'a imprimé une bricole et tout s'est bien passé mais l'aspect de certaines parties ne me plais pas du tout. Du coup je viens de relancer en changeant mes paramètres et après le Home, au moment de chauffer... plantage. Un message de surchauffe qui reste qq seconde puis un autre : V87 stored setting retrieved - ça parle de sauvegarde on dirait, je regarderai le fichier qu'il a copié sur la clé USB. En tout cas j'ai du reseter et relancer et là ça tourne normalement - Je commence à croire moi aussi à un soucis avec ma sonde de Température. Je suis en train de me préparer un nouvel ensemble d'extrusion à la sauce de celui proposé sur DocArti, on verra si j'ai toujours le problème. Normalement le bloc de chauffe est plus performant. Merci pour tout MrMagounet1 point

-

Oups ça le fait pas le "pro" qui dit n'importe quoi, pour ma défense je viens du monde de l'optique ou on parle en longueur d'onde et ici en radio ou ils parlent en fréquence ou de sub millimétrique... je cherche encore ou je suis aller chercher ça1 point

-

Je revérifierais demain sur mon source du marlin la marge des -15°c fait que en toute logique tu peux peu dépasser les 275°c-15°c donc même si tu voulais aller a 270°c l'imprimante resterais a 260°c max. La ce qui ce passe c'est que la sécurité thermique de Marlin déclenché l'arrête d'urgence car il a détecté une anomalie. Regarde demain si quand tu demande 265°c tu as pas la temp° indiqué pour la tête qui fluctue a + ou - 4°c ou plus de la valeur cible pendant plus de 30sec ? si c'est le cas c'est ce qui déclenche l'arrêt d'urgence tu as donc un soucis de température pas stable. Soit un PId de la tête a 260°c ou 265°c te résous le soucis soit ta sonde de température n'est pas capable d'être précise au dessus de 260°c et la cela ce complique.1 point

-

Mais non, il faut que tu la livres mais avant tu fais la révision, et après la livraison la mise en service et le support H24 bien sur. Bon je sors.1 point

-

Et... il y en a qui trichent (mais peut être pas autant que sur les sites de rencontre) Alors ça c'est génial d'aborder l'impression 3D avec autant de vécu Quand je m'y suis mis fin 2017, j'avais déjà 20 ans de bricolage derrière moi (électronique, menuiserie, tournage bois, usinage, forge, travaux dans la maison). J'ai vu dans l'impression 3D un complèment aux autres techniques de bricolage, un peu en décalage avec ceux "sans passé de bricoleur" qui parfois faisaient en impression 3D des choses beaucoup plus simple à réaliser autrement. Le fameux syndrome du "quand on a qu'un marteau tout ressemble à un clou" Une chose que j'ai aimé avec l'impression 3D c'est de pouvoir créer facilement des objets avec des formes impossibles à usiner, le genre d'objets où on se prenait un zéro pointé en dessin industriel parceque ce n'était pas usinable ni assemblable1 point

-

Pour L'apex j'ai une connaissance qui vient de la gagné lors de giveaway je verrais ces retour lorsqu'il la recevra1 point

-

Salut, Pour définir: l'accélération maxi, il suffit d'ajouter le Gcode M201 dans le Gcode de démarrage. Dans ton cas, M201 X2000 Y2000. Si tu as des décalages de couches lors de l'impression de la tour, tu pourras réduire ces valeurs la vitesse maxi, ce sera avec le Gcode M203. Dans ton cas, M203 X150 Y150 oui, normalement que le 1er, mais dans le doute, tu peux modifier les 3 premiers.1 point

-

Excellente idée ! Je me souviens d'un temps où l'on dénigrait l'impression 3D pour sa fragilité mécanique. Mais a cette époque, les filaments n'étaient pas aussi technique, les imprimantes produisaient des pièces dignes de dessins d'enfants, et l'adhésion inter couche était assez mauvaise. Les slicers ont eu également une grande importance dans l'amélioration des qualités structurelles des pièces imprimées. De nos jours, on remplace facilement des pièces plastiques injectées par des pièces imprimées qui sont même parfois plus solides que l'originale. Si en plus on adapte le dessin à l'impression 3D plutôt qu'à l'injection et à l'économie de matière. Concernant mes retours d'expérience : Le PLA : sous contrainte permanente se déforme lentement, mais sans contrainte, je n'ai rien vu qui ait bougé. Cependant hormis quelques déco, embrasses à rideaux ou bout de tringles, je n'ai rien de très mécanique en PLA. Ah si, quelques buses d'aspiration et une poignée de porte extérieure, côté nord et abrité par le volet roulant. C'était un proto que je comptais remplacer par de l'ASA, mais il n'a jamais bougé, donc j'ai laissé. Ca fait 4 ans presque jour pour jour qu'il vit dehors. Par contre dès que c'est exposé au soleil, ça devient vite tout mou. Le PETG : tient très bien, j'en ai utilisé aussi bien pour réparer des serre-joints que pour le numéro de la maison en plein soleil façade sud. J'ai aussi les pieds de mon établi à roulettes qui sont en PETG (interface tube carré / filetage roulette). Ca ne bouge pas, ni la forme ni la couleur. C'est une matière "tout-venant", qui s'adapte un peu à toutes les situations, sans être spécialisée sur une caractéristique. L'ABS : excellente tenu mécanique, même sous contrainte pendant des mois, il conserve son élasticité et revient à sa position initial. Je m'en sers principalement pour tout ce qui est mécanique sous contrainte permanente, des clips ou des pinces. Par contre très sensible aux UVs, jaunit rapidement et devient cassant en extérieur. J'en ai utilisé des kilomètres pour clipser des plinthes. L'ASA : Idem que l'ABS, mais ne jaunit pas et ne devient pas cassant en extérieur. J'ai un crochet pour suspendre une lampe à ma tonnelle de jardin, en deux parties, ABS / ASA, blancs. Même en étant sous la toile, jamais exposé directement au soleil, l'ABS est devenu tout jaune, alors que l'ASA est resté impeccable. J'ai eu quelques cas de délaminage avec le temps, je ne sais pas si c'est la matière ou les paramètres d'impression (pas très regardant lorsque c'est pour l'extérieur). Le TPU : J'en ai un peu partout, tout ce qui est pieds d'échelles, escabeaux, machines diverses, butoirs de porte, mors d'étau etc... Ca ne bouge pas, mais ce n'est pas aussi incassable lorsque vous équipez des fauteuils roulants avec. Même un bête tampon pare-chocs avec 6 périmètres et 40% de remplissage peut se faire délaminer par un fauteuil. Mais c'est un extrême, car la plupart du temps c'est très robuste. Le PC : Matière technique, très rigide et avec une excellente tenue en température. Pas toujours évident à imprimer. Je l'ai utilisé pour un boitier électronique qui dissipe quelques watts et que j'ai placé dans le compartiment moteur de ma voiture. Ca fait deux ans, et a chaque inspection il est en parfait état.1 point

-

1 point

-

Salut et bienvenue sur le forum, La carte SD doit respecter les consignes indiquées dans ce sujet (formatage en Fat32, secteurs de 4096 octets). Les fichiers auront pour extension .gcode et le nom ne comportera pas de caractères exotiques (!,=,...). Par sécurité, tu peux éviter les accents également.1 point

-

rien n a changer la buse continue de monter a certain endroit. personne peut m aider via discord. ziratex#84681 point

-

0 points