Classement

Contenu populaire

Contenu avec la plus haute réputation dans 20/03/2024 dans Messages

-

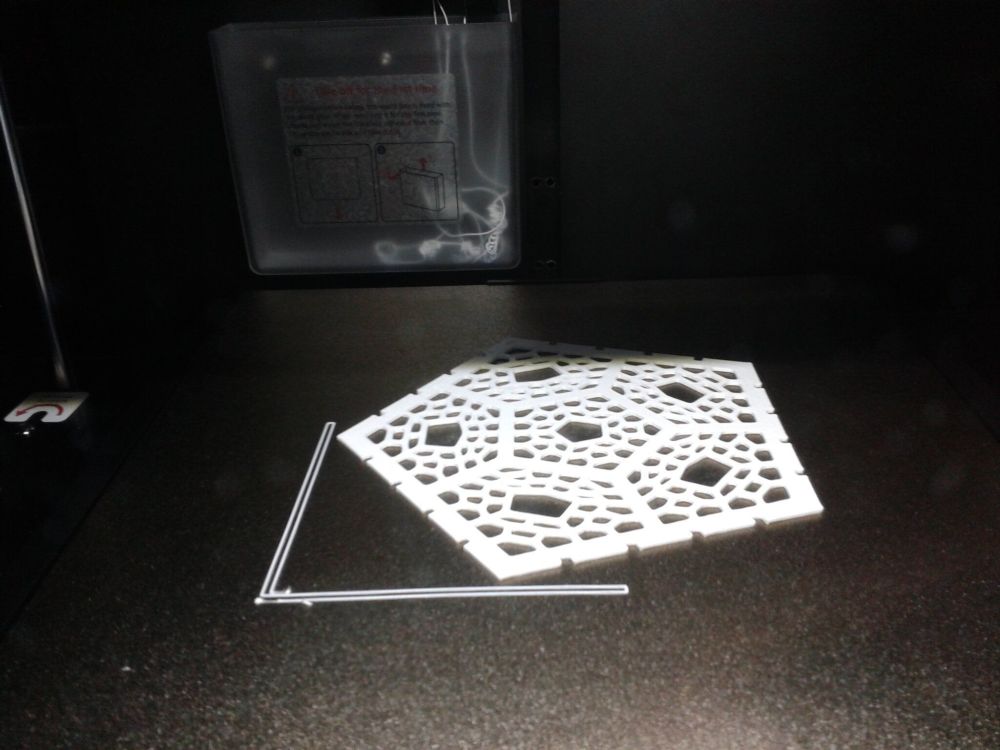

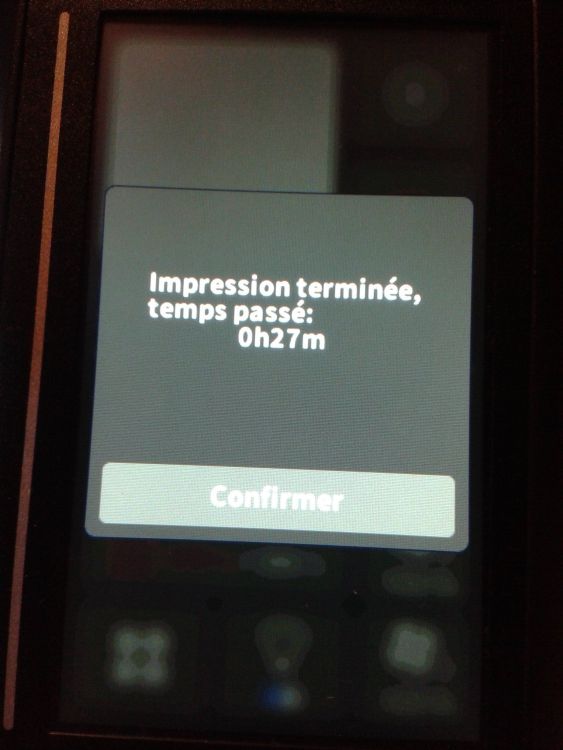

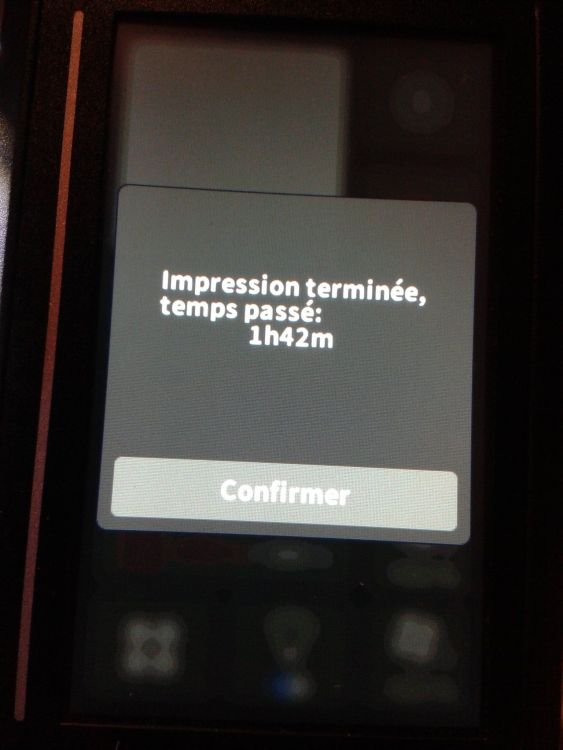

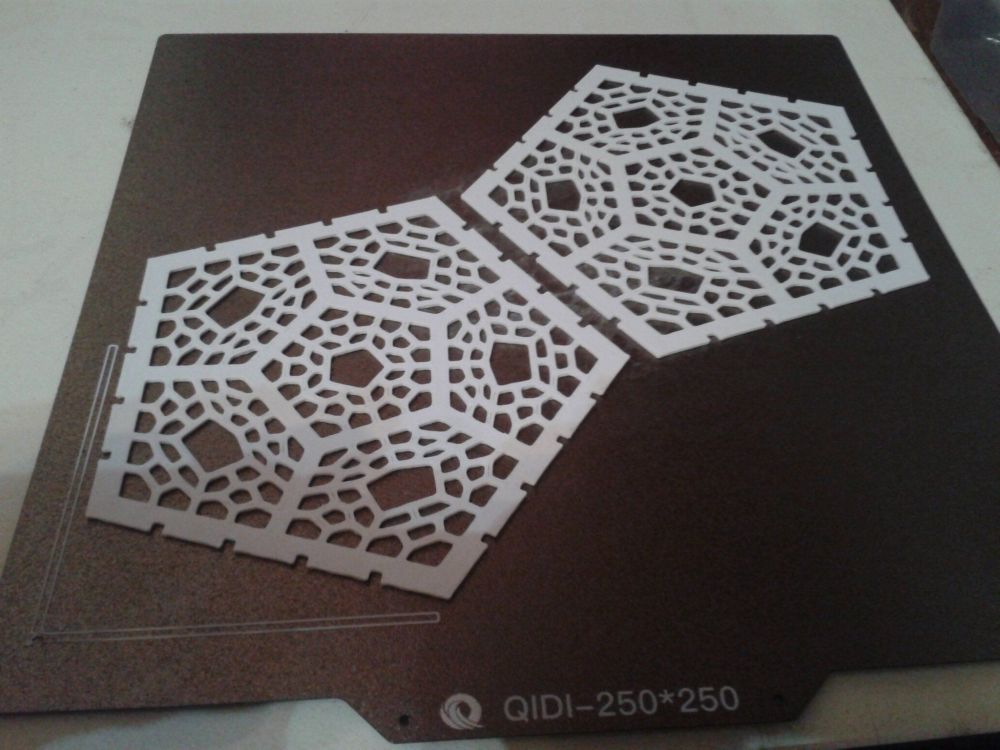

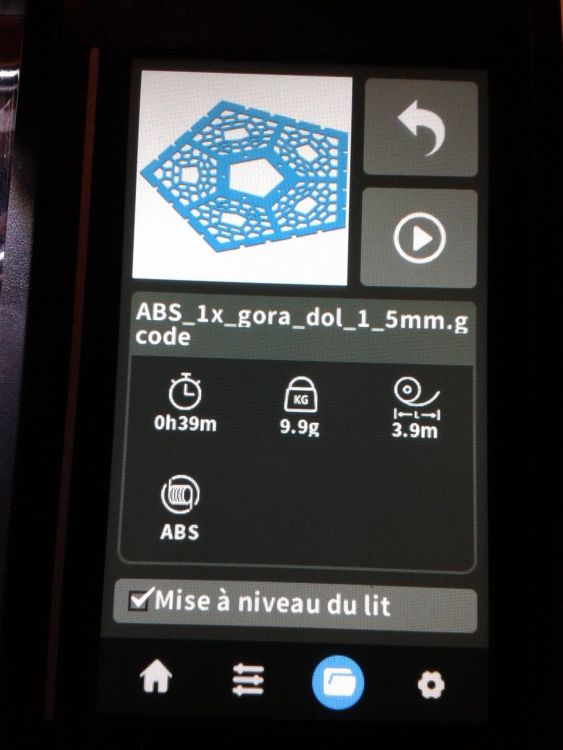

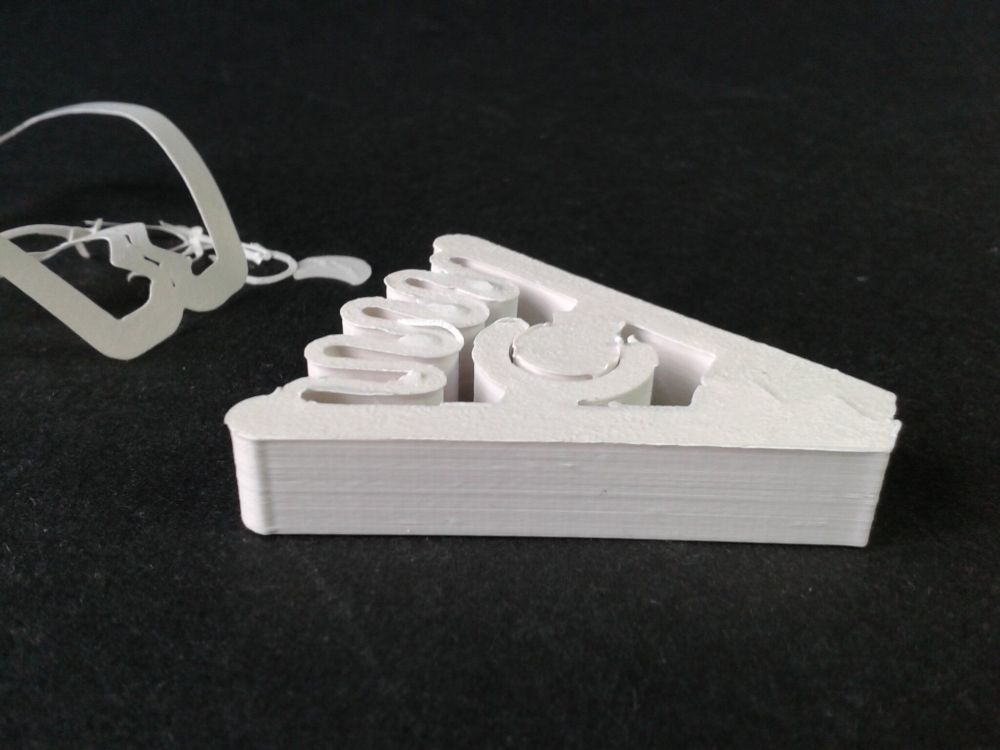

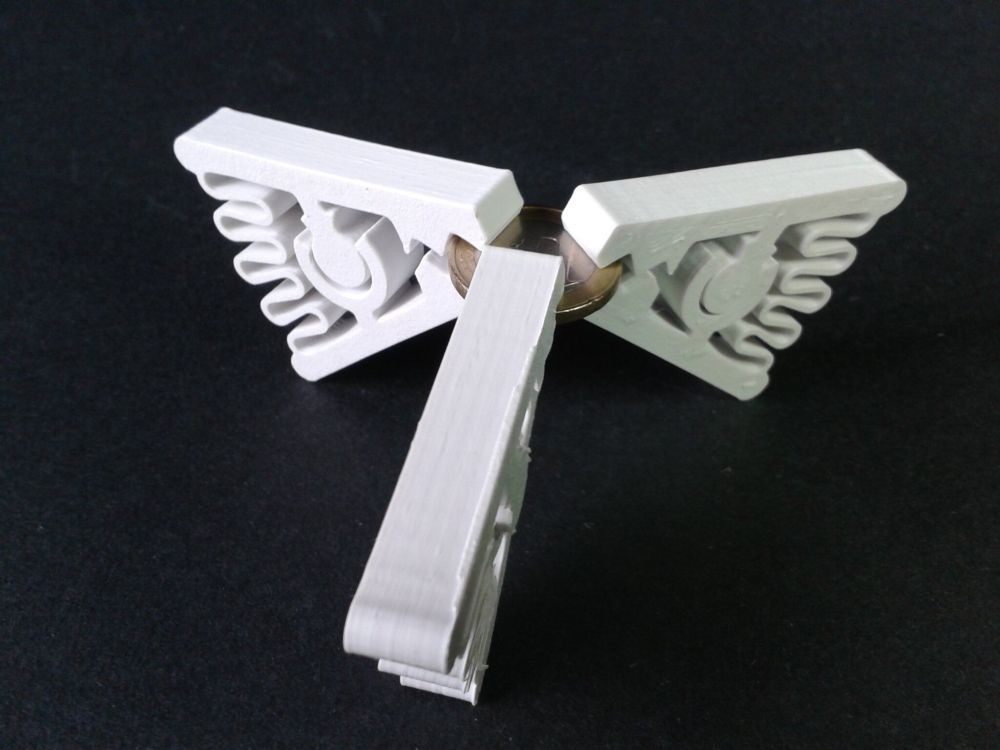

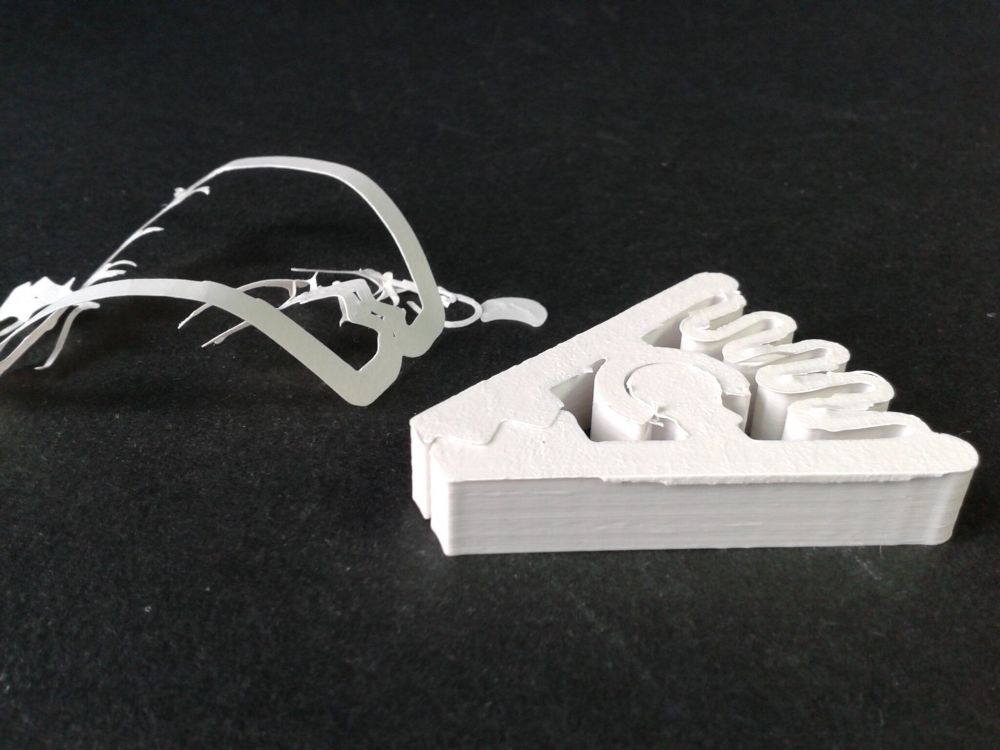

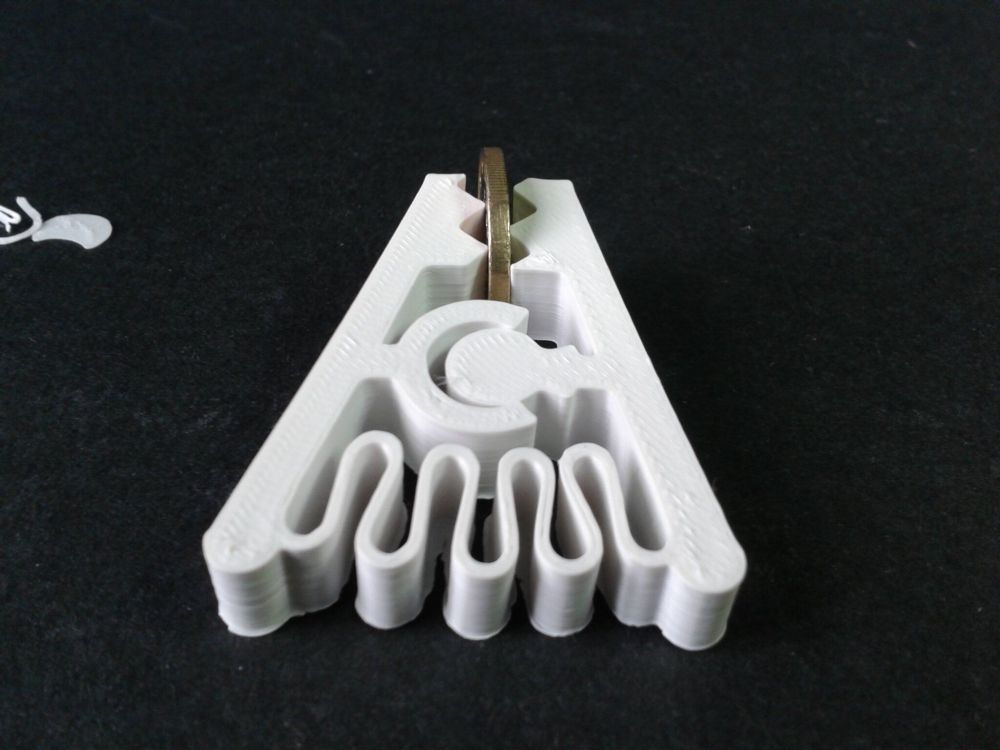

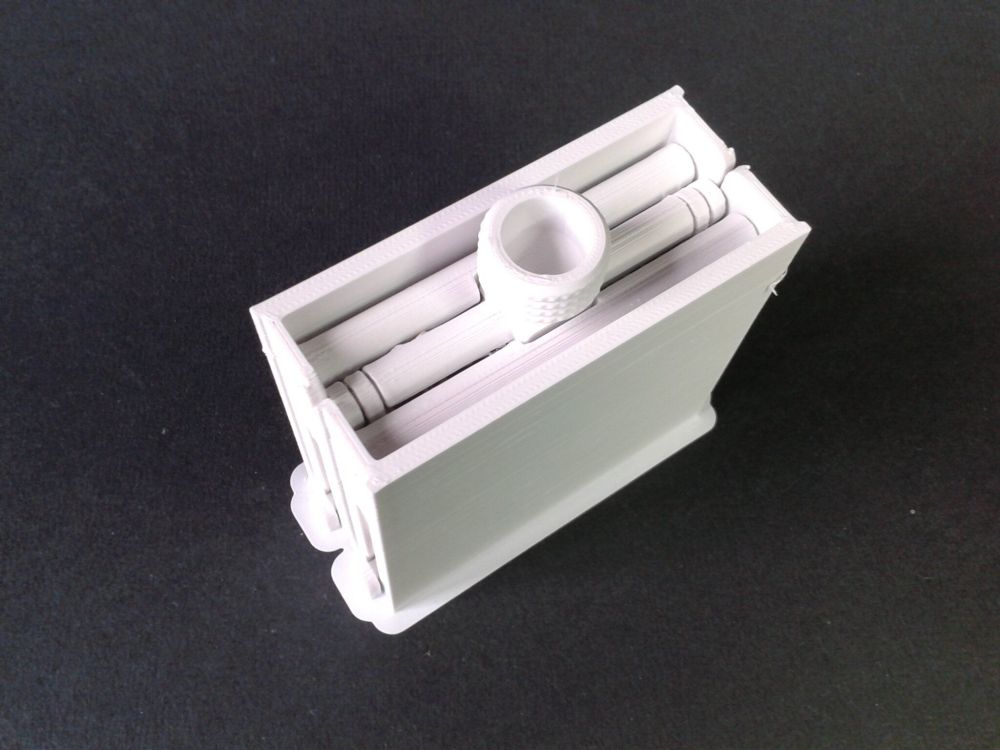

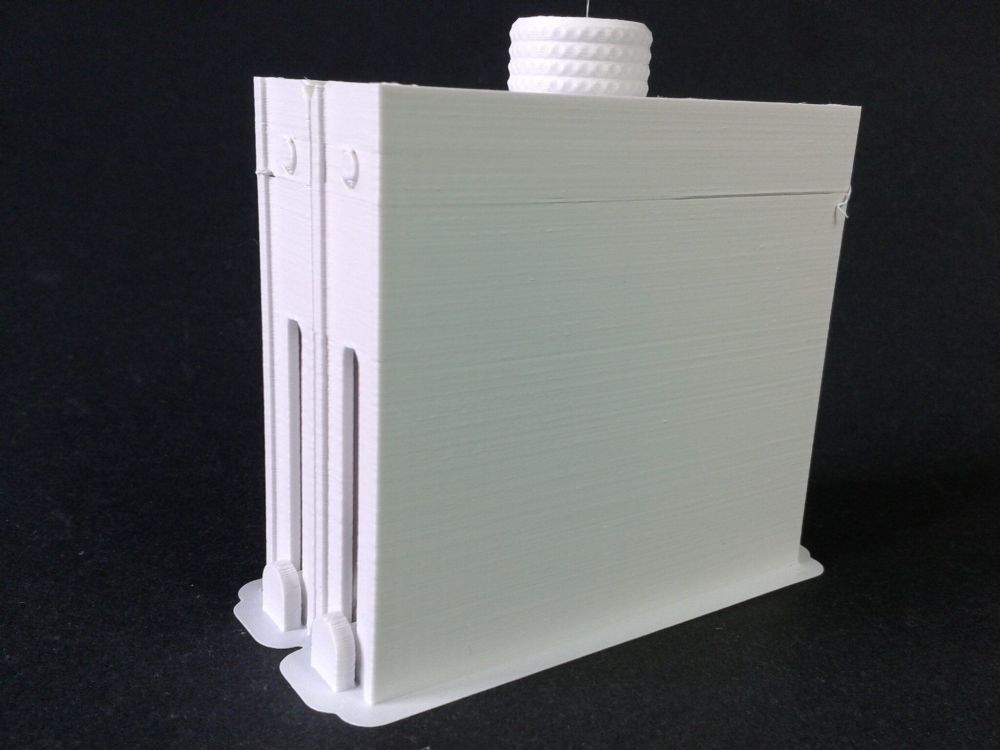

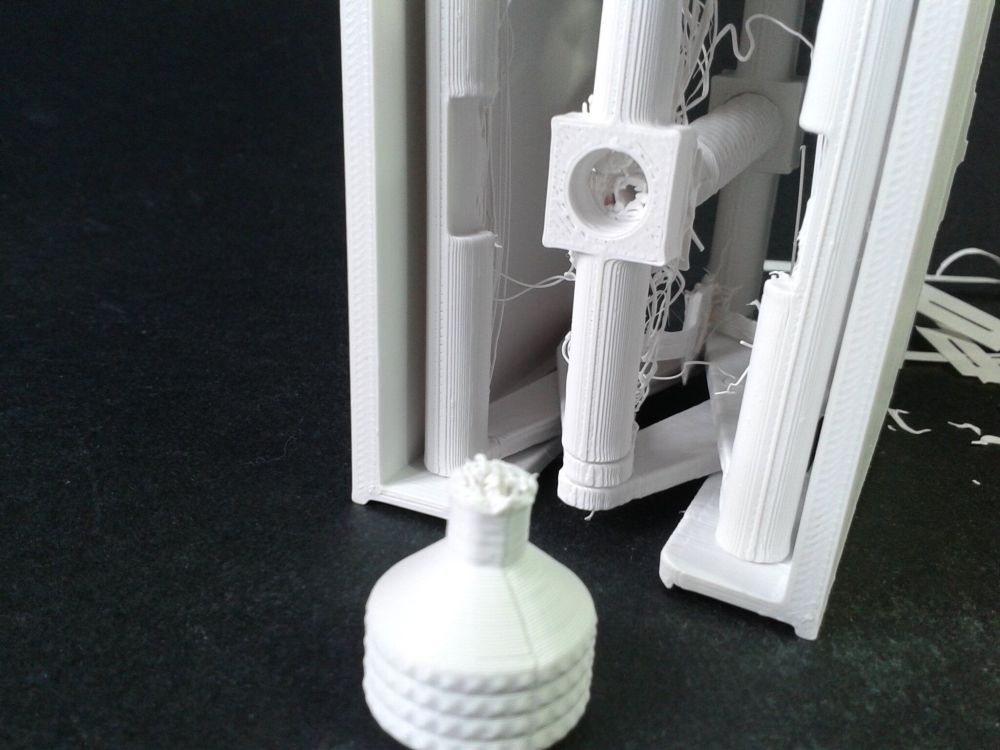

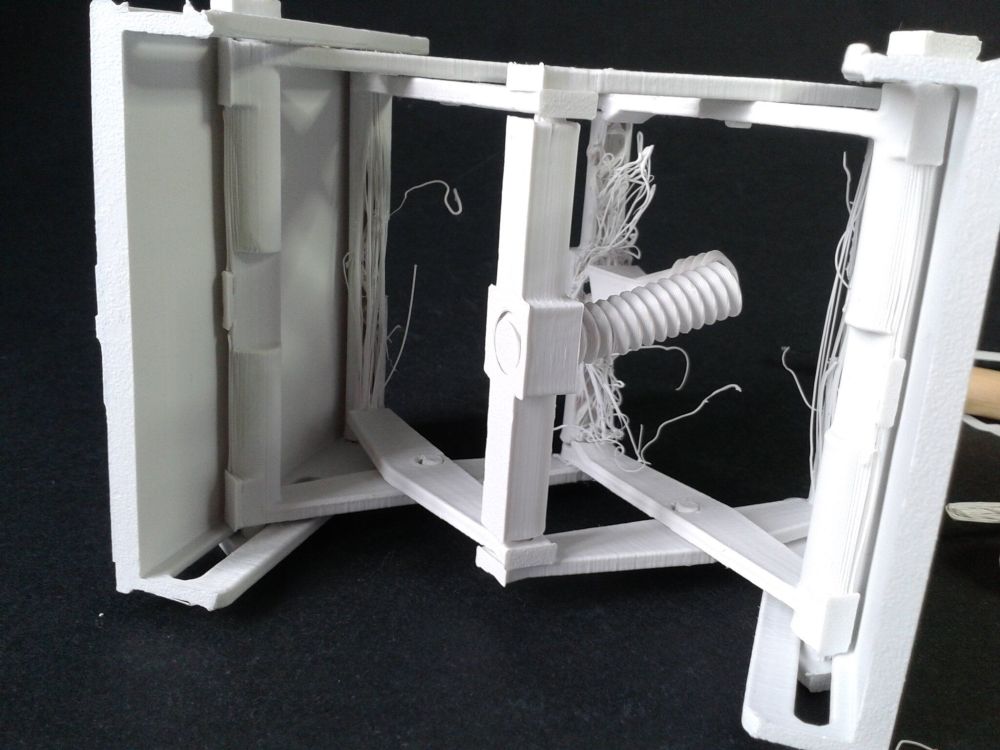

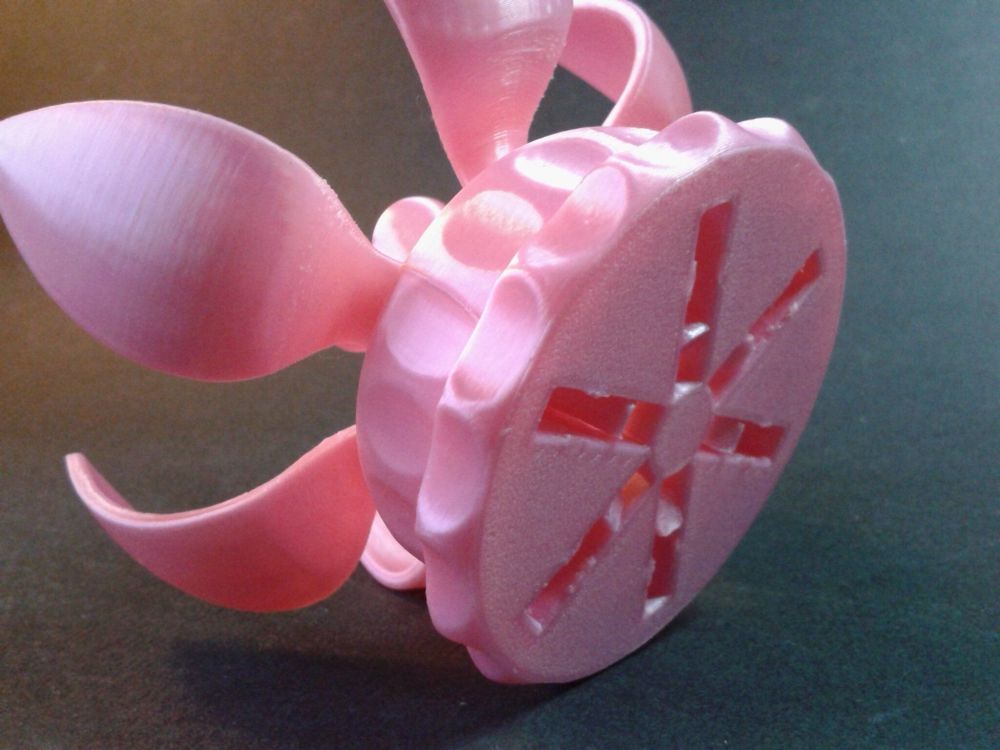

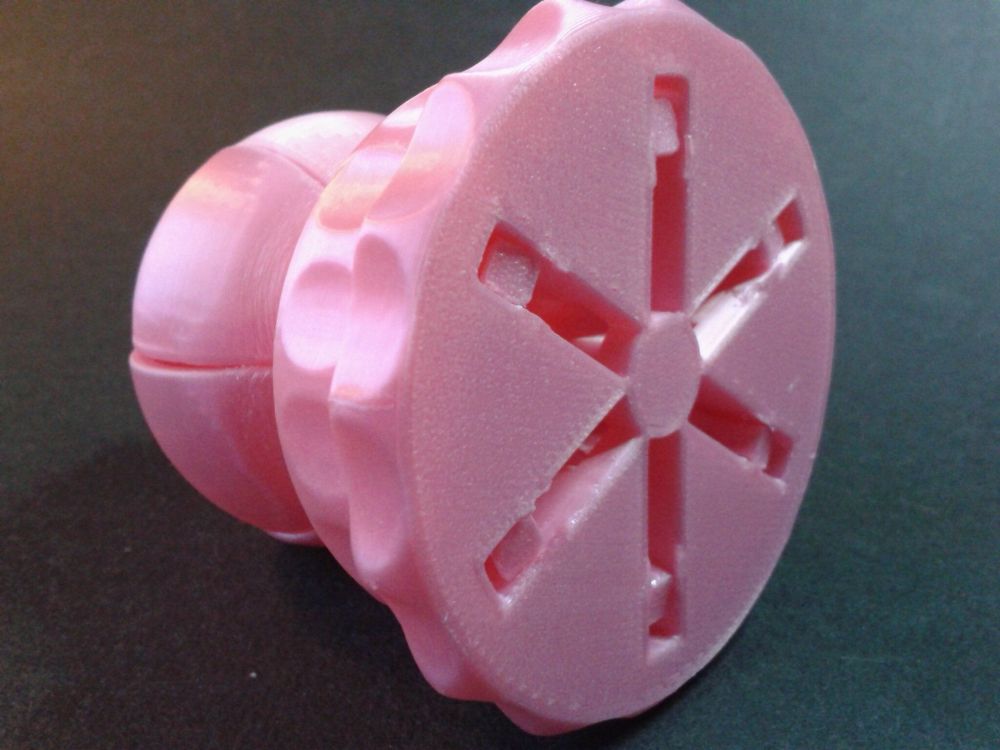

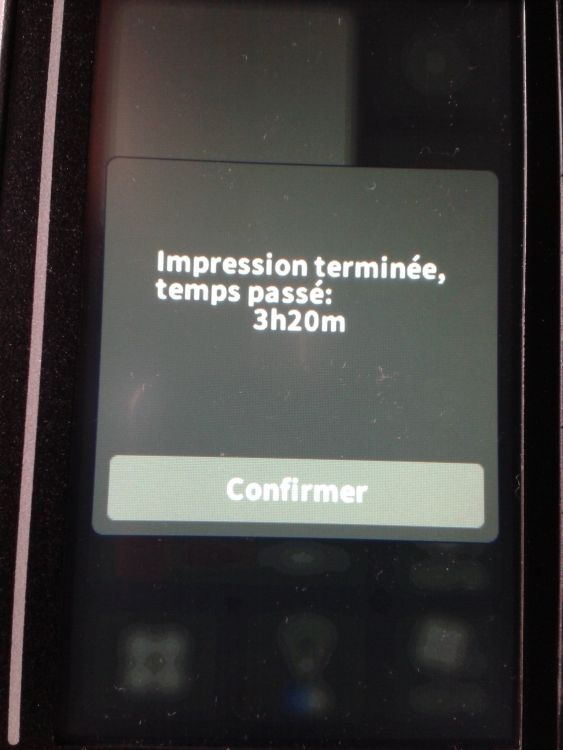

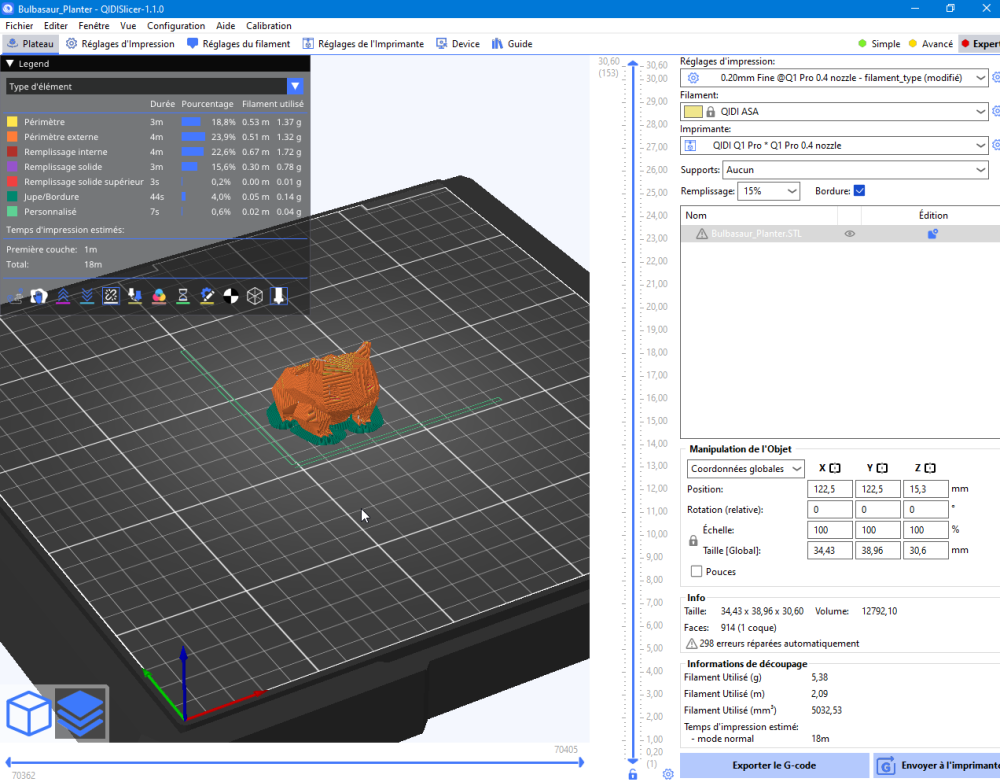

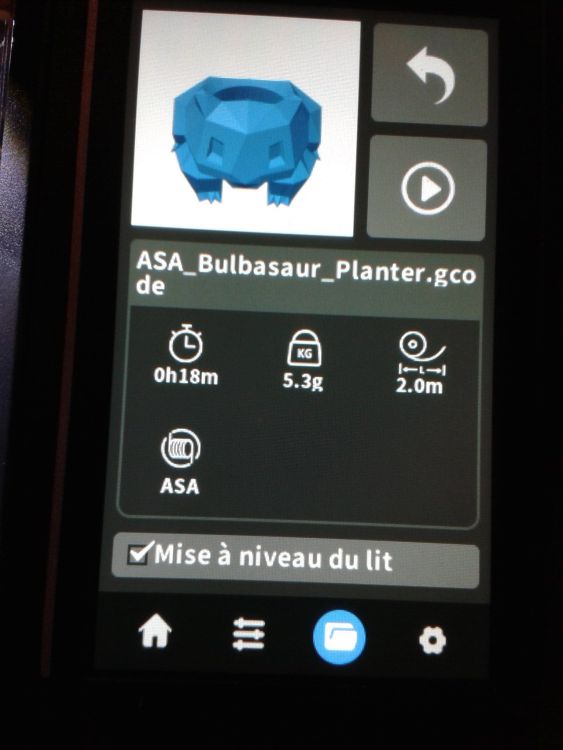

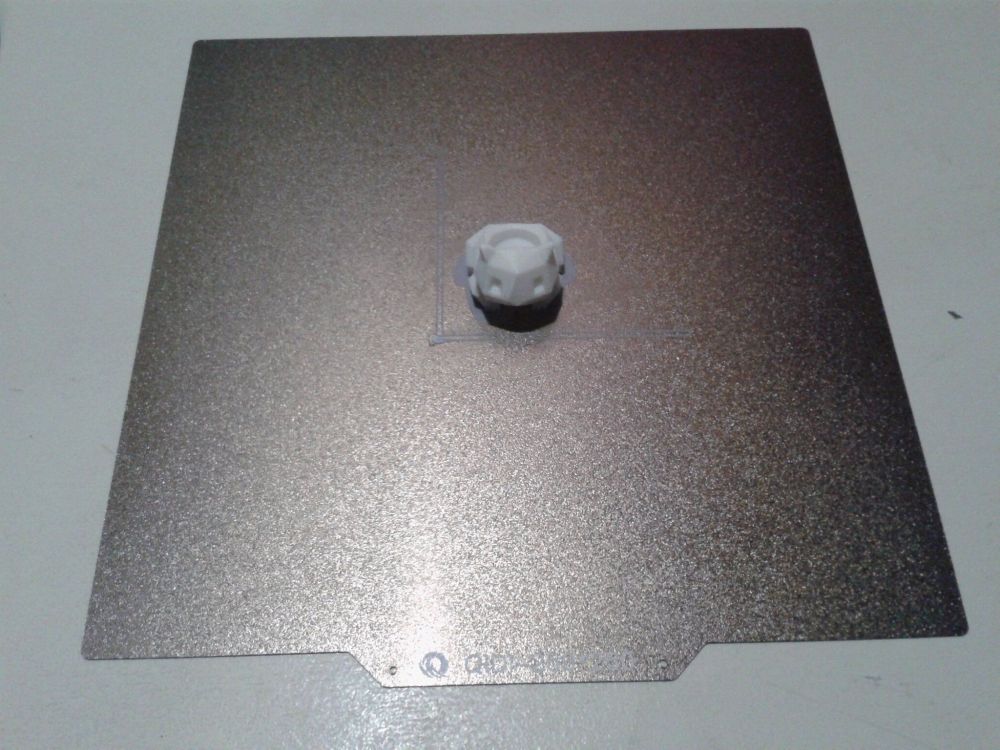

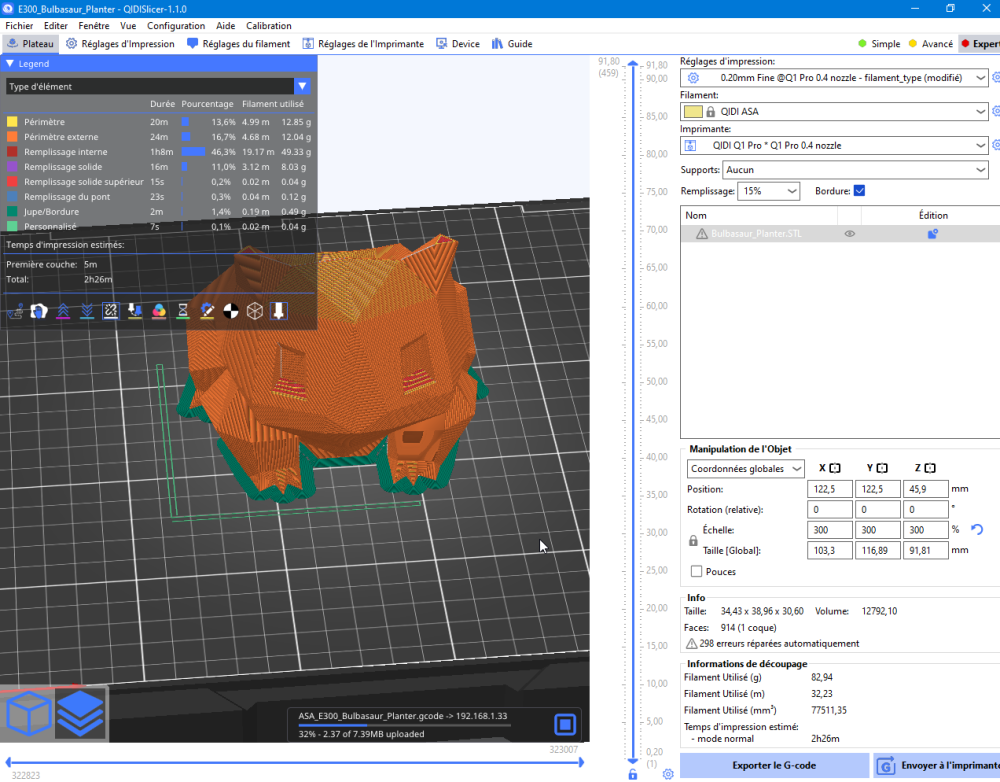

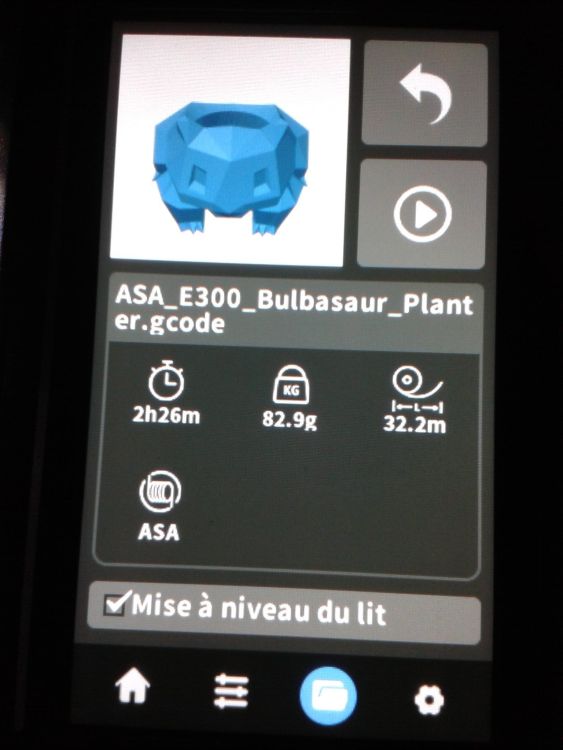

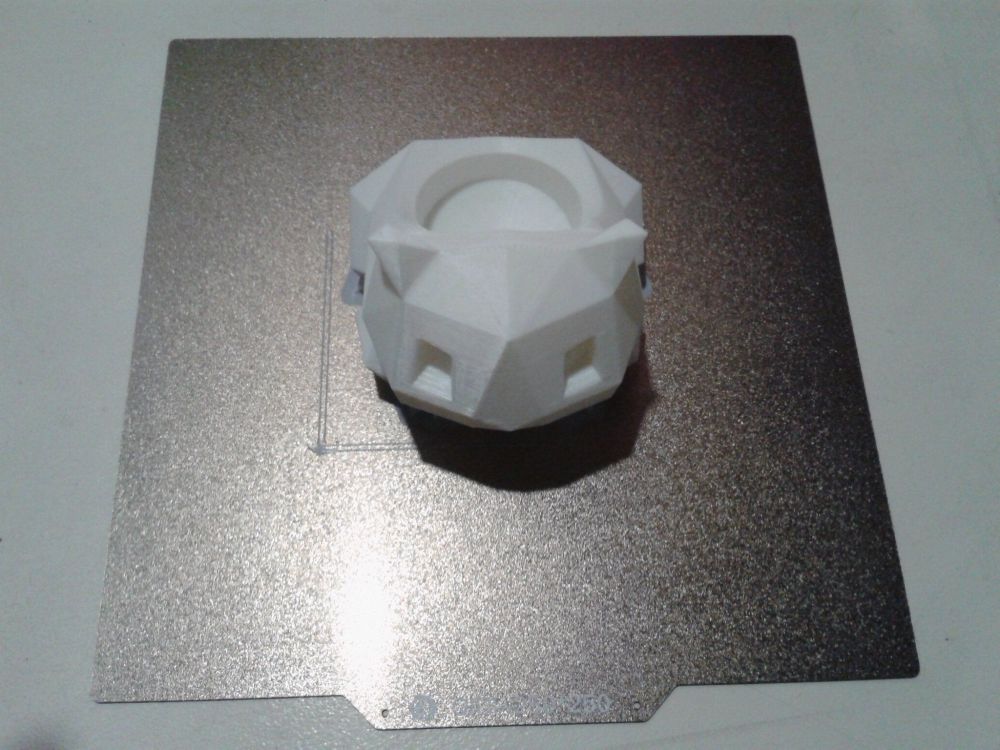

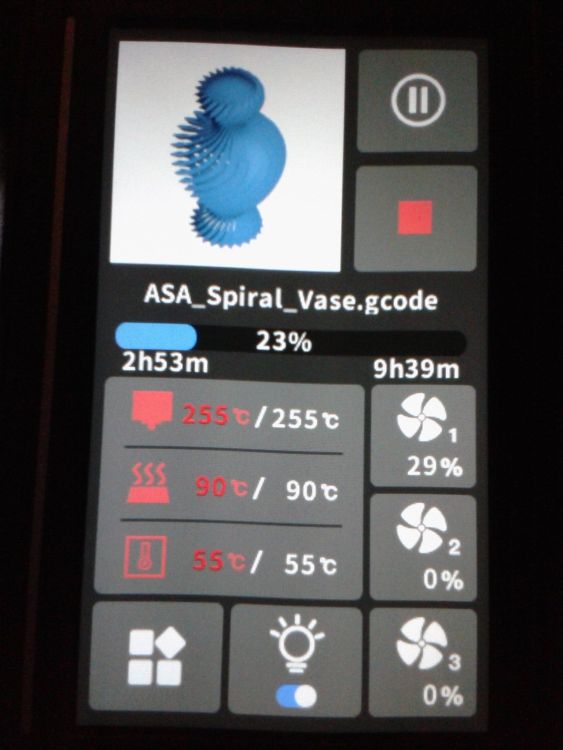

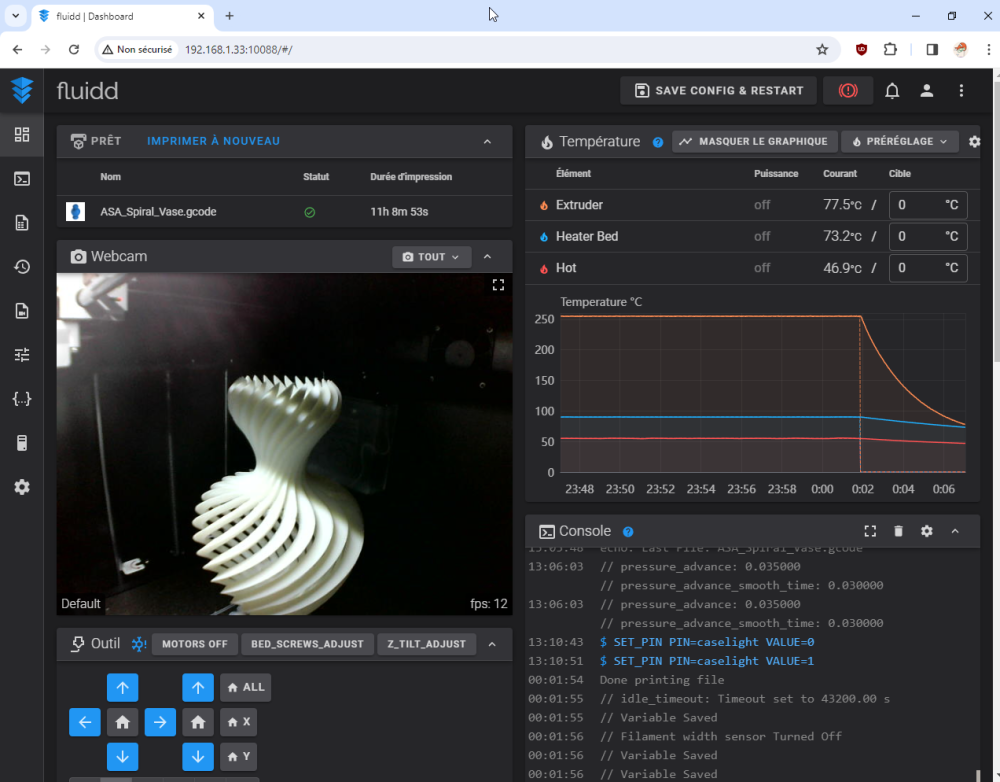

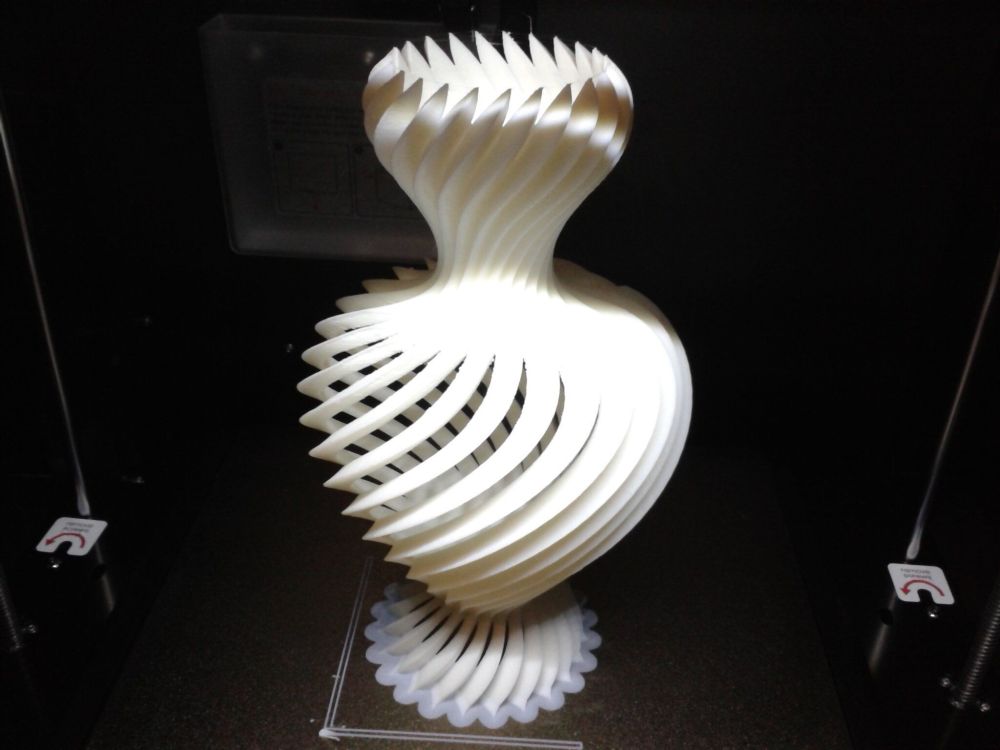

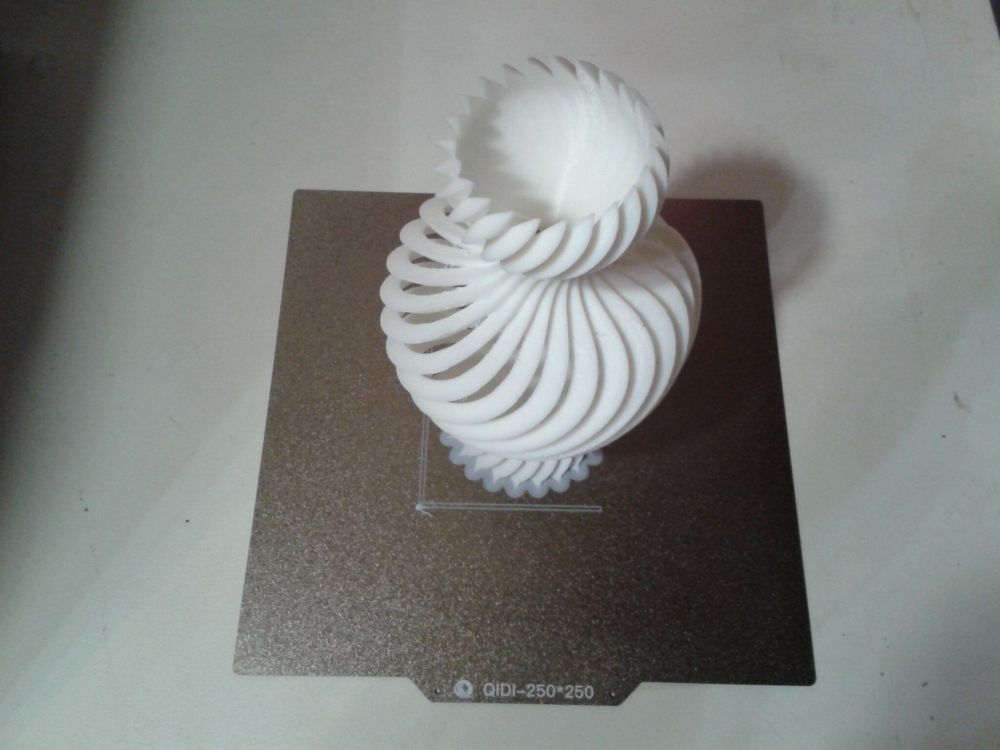

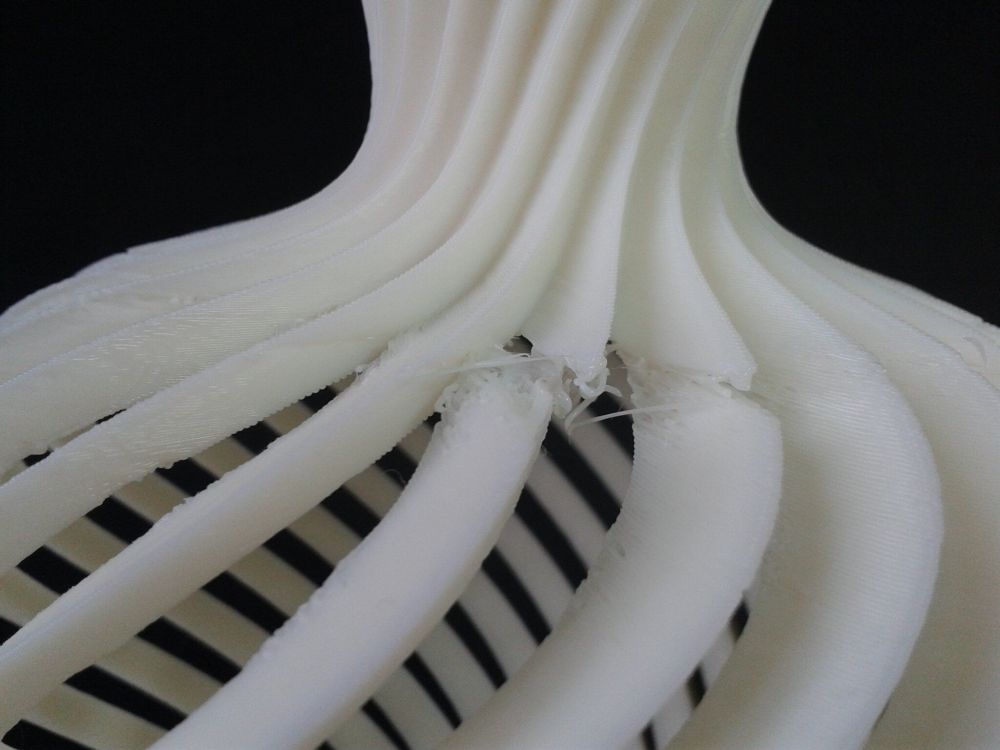

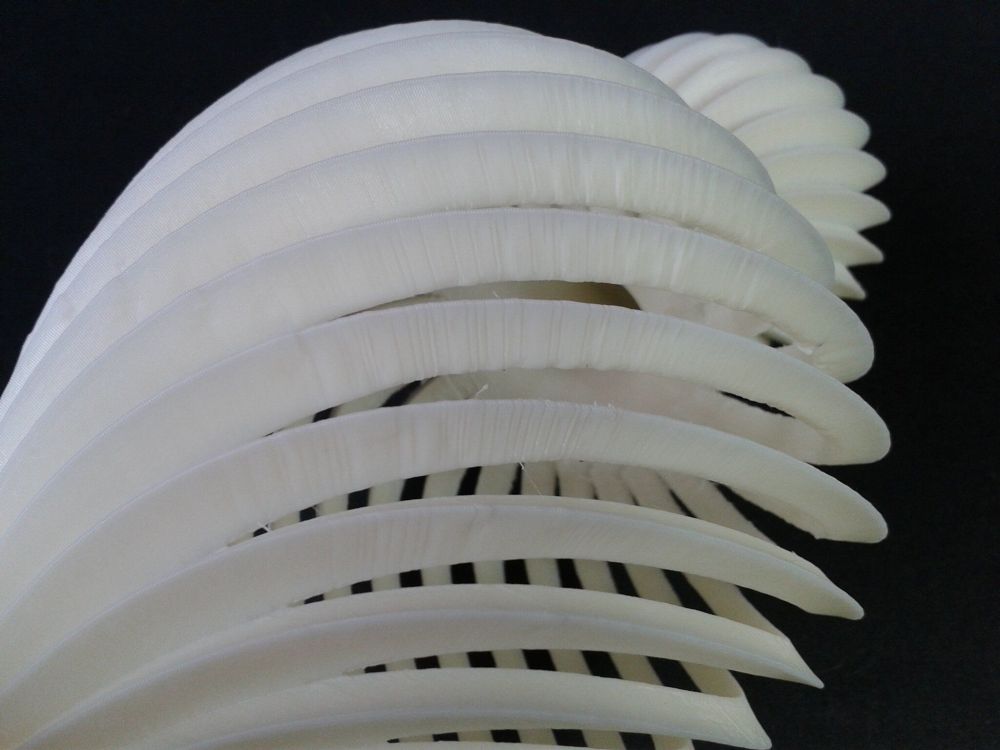

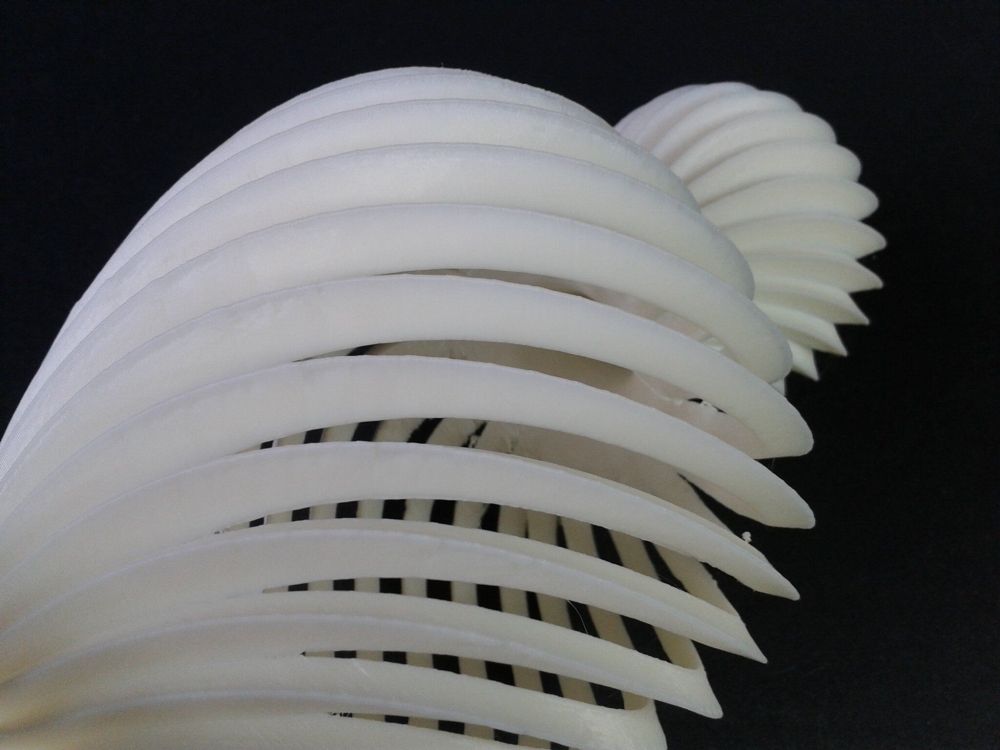

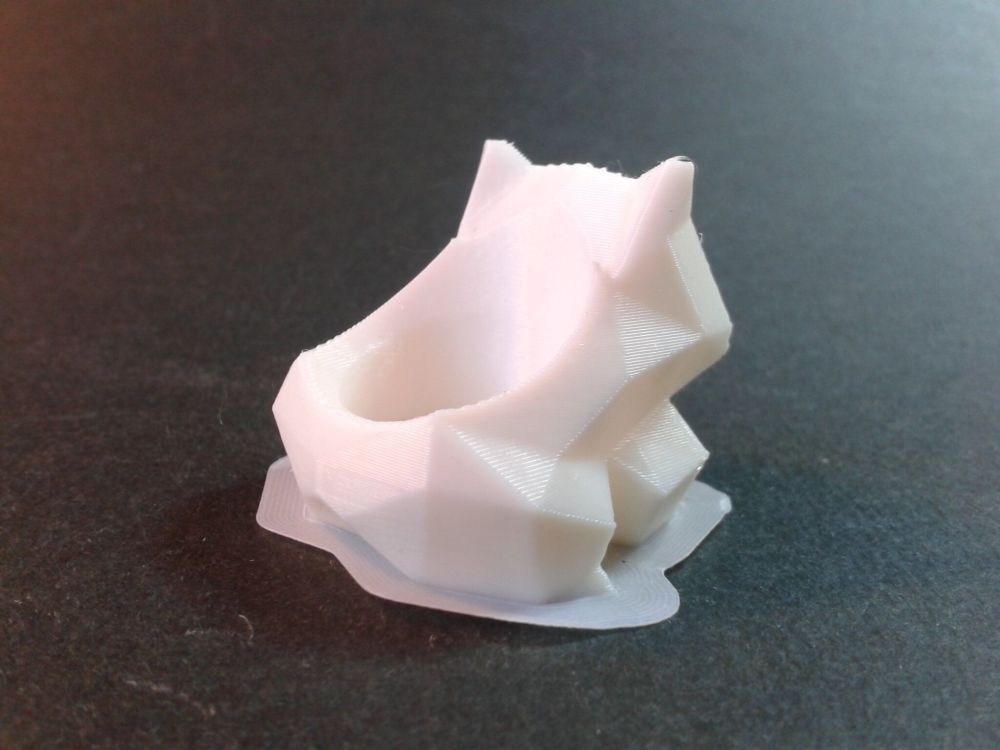

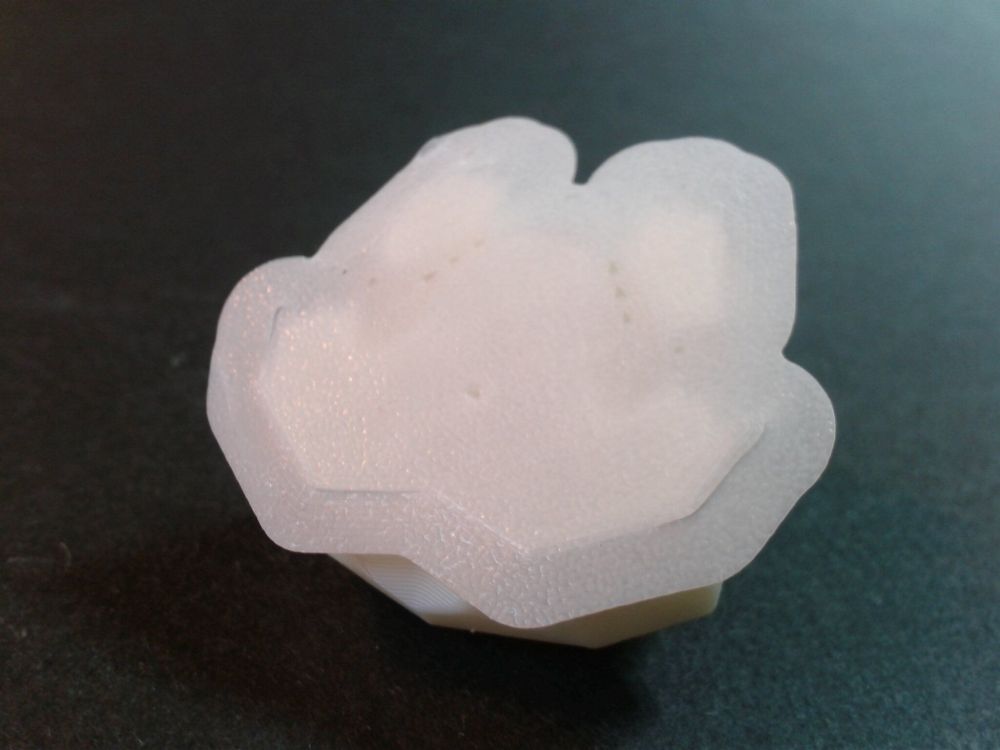

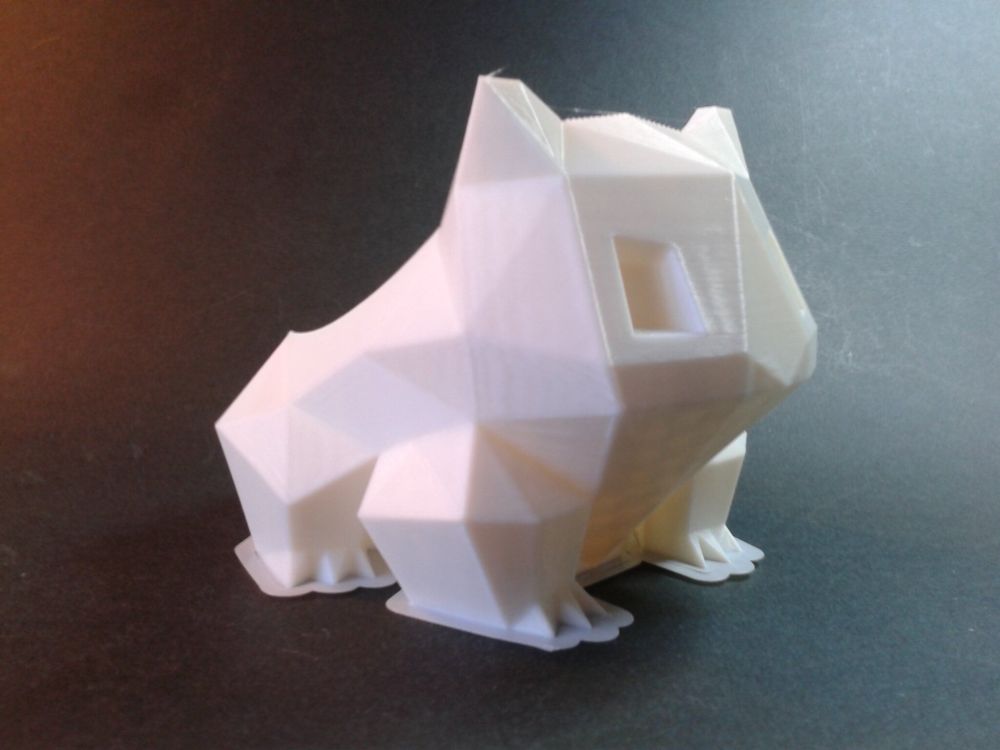

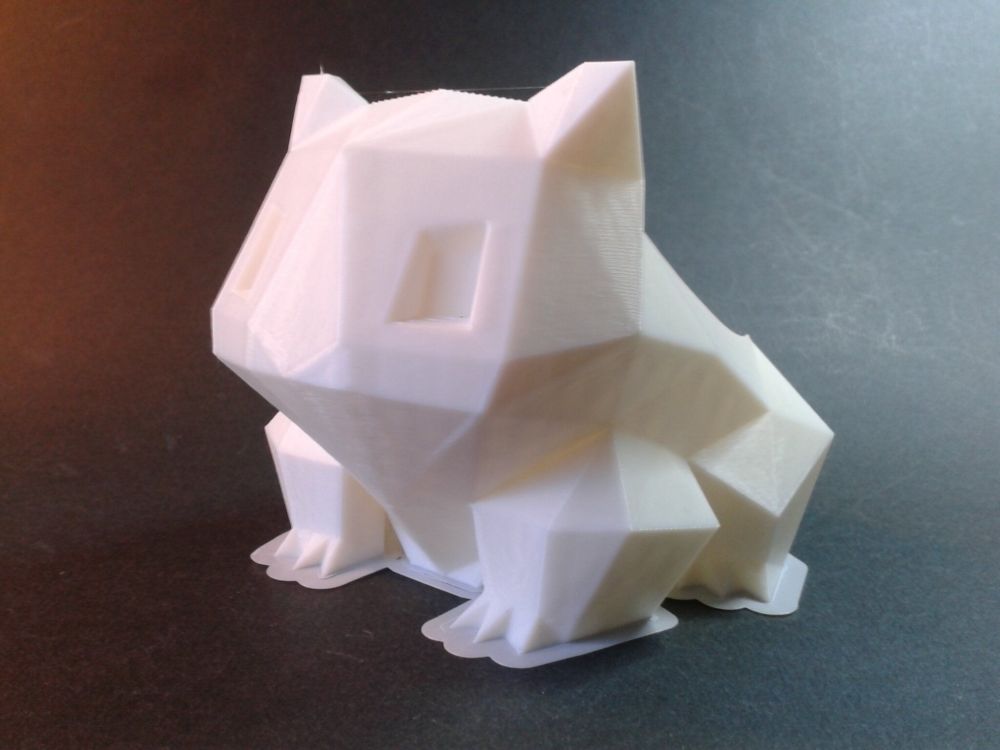

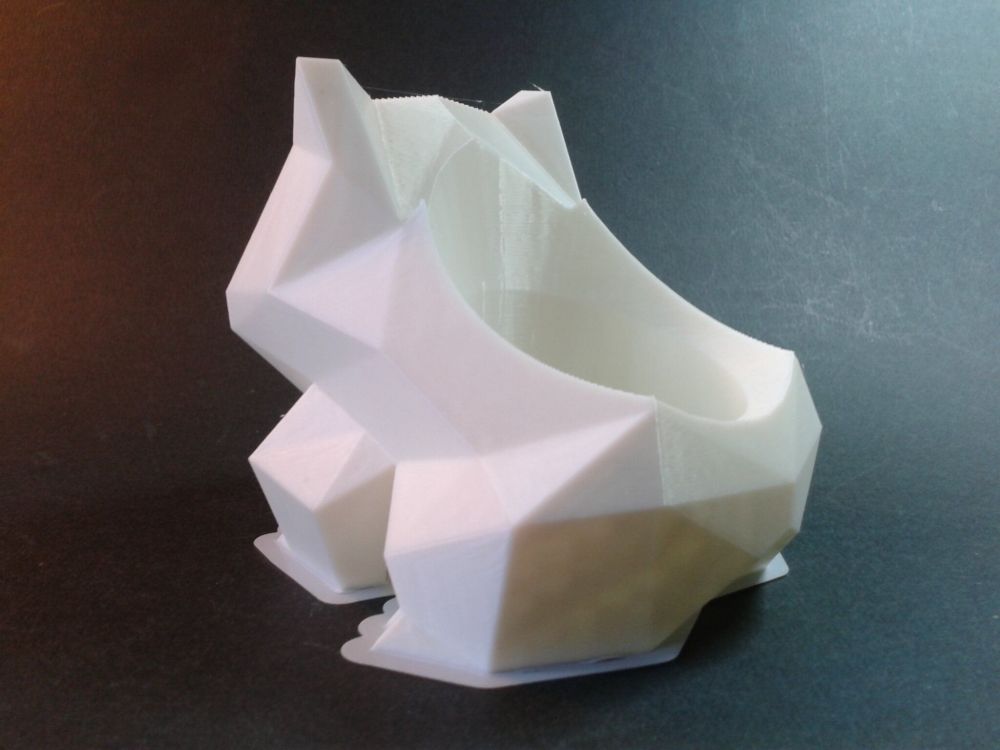

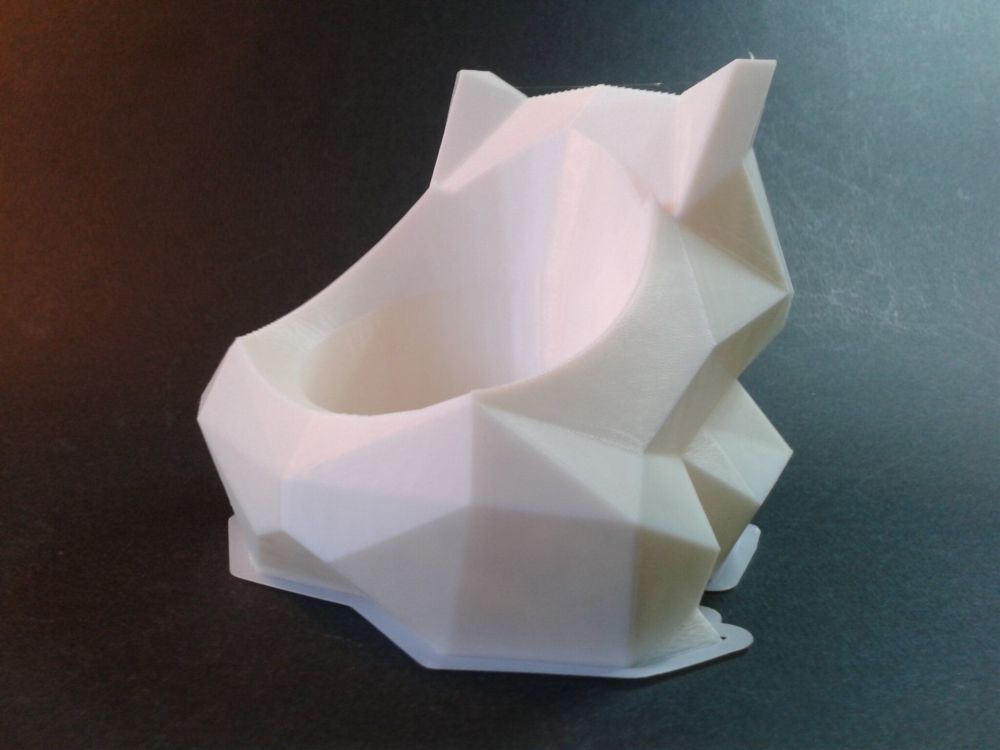

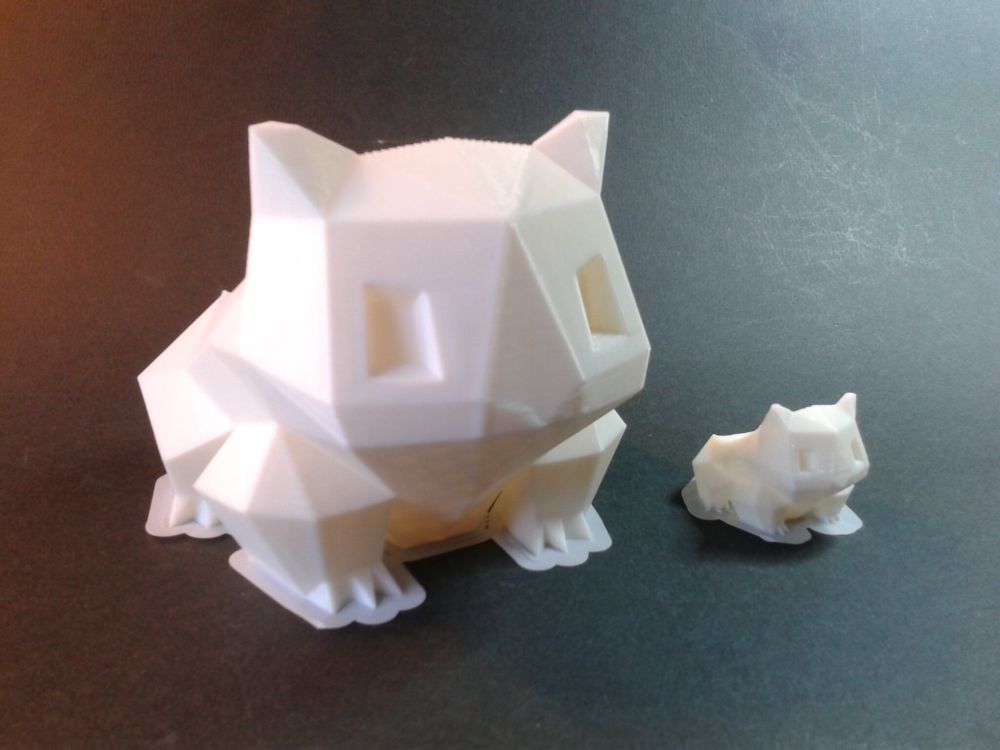

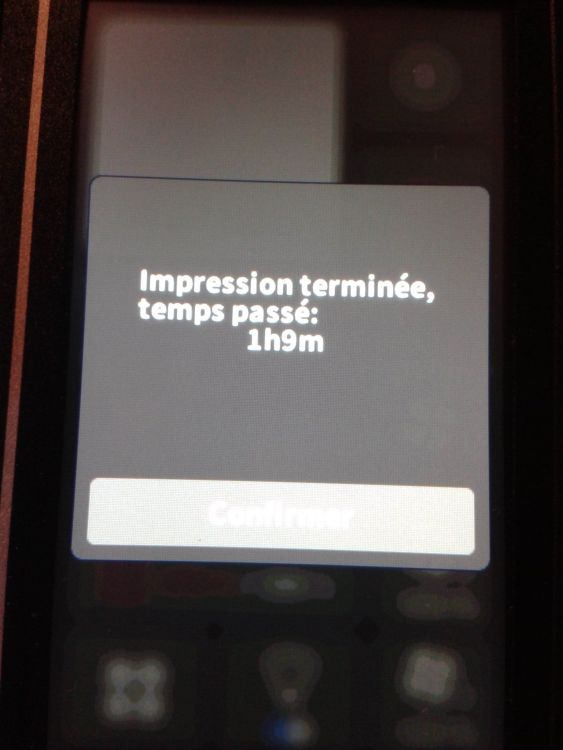

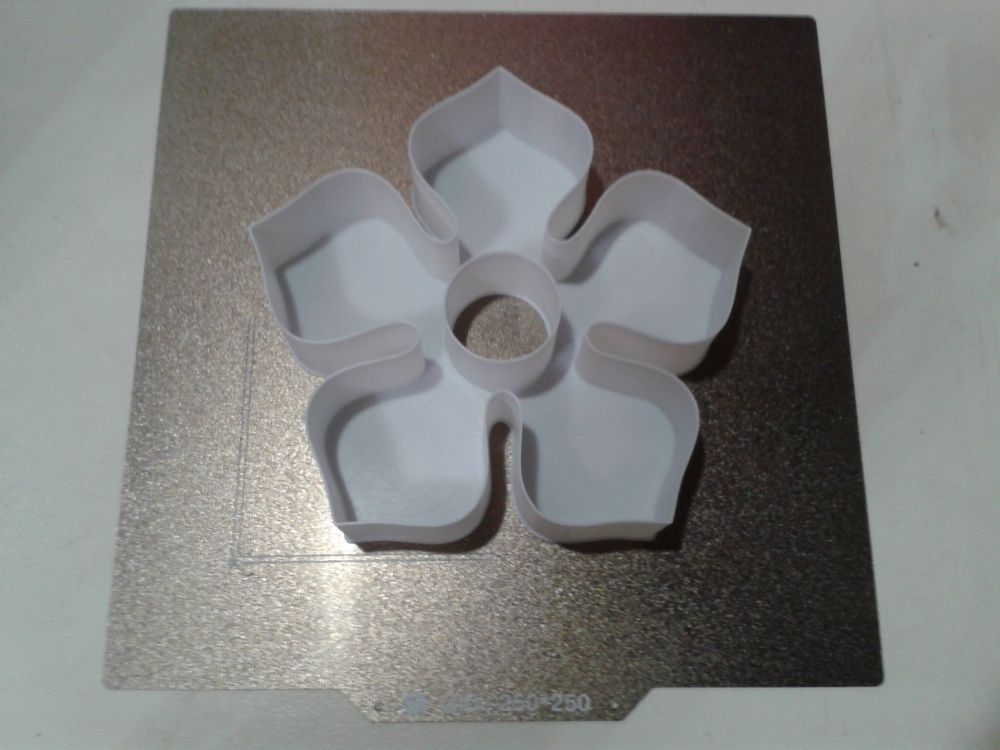

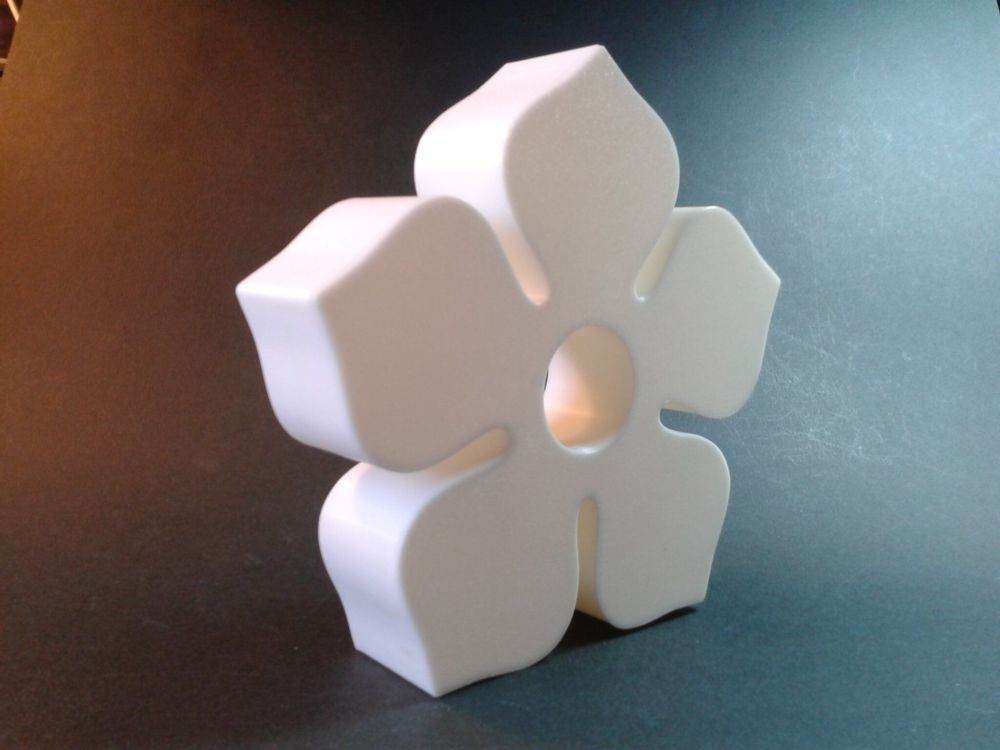

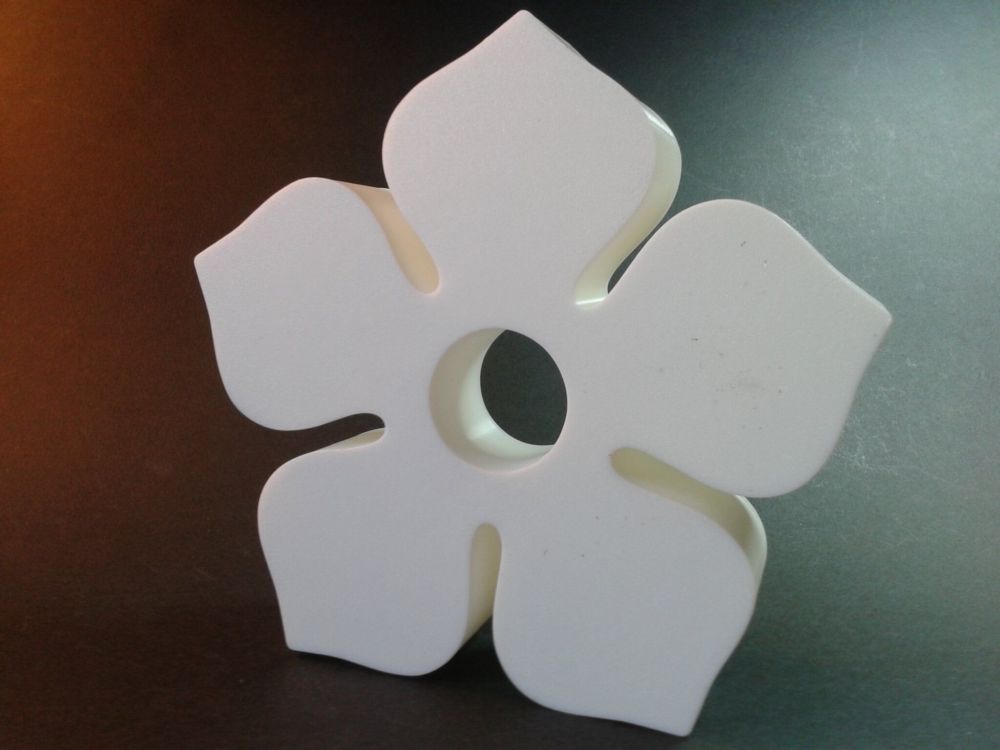

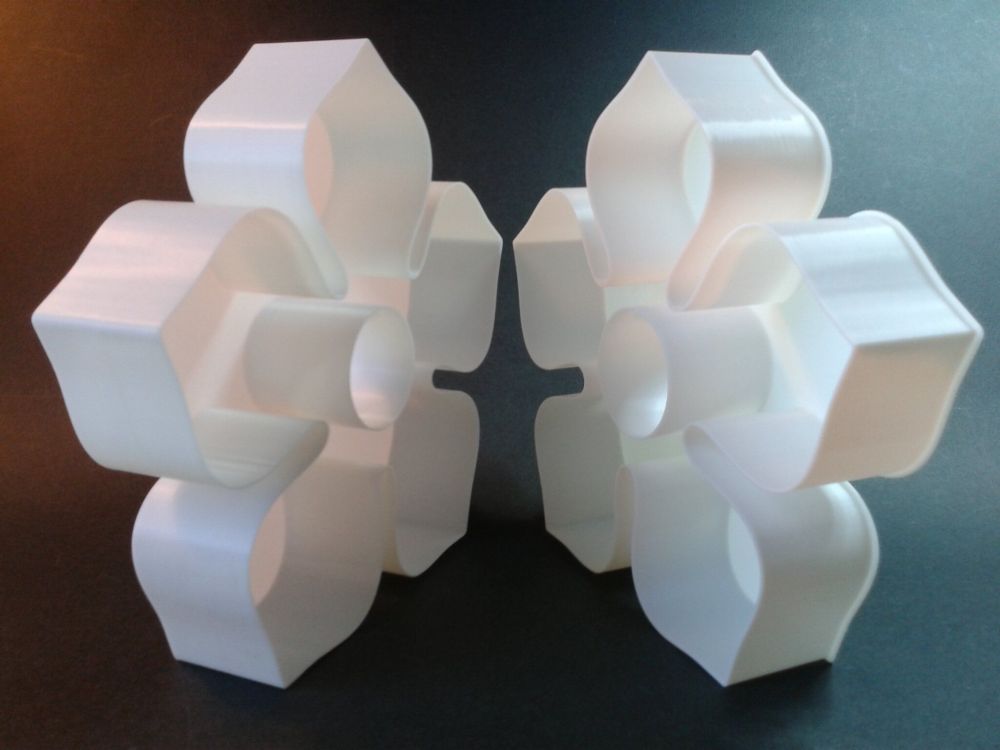

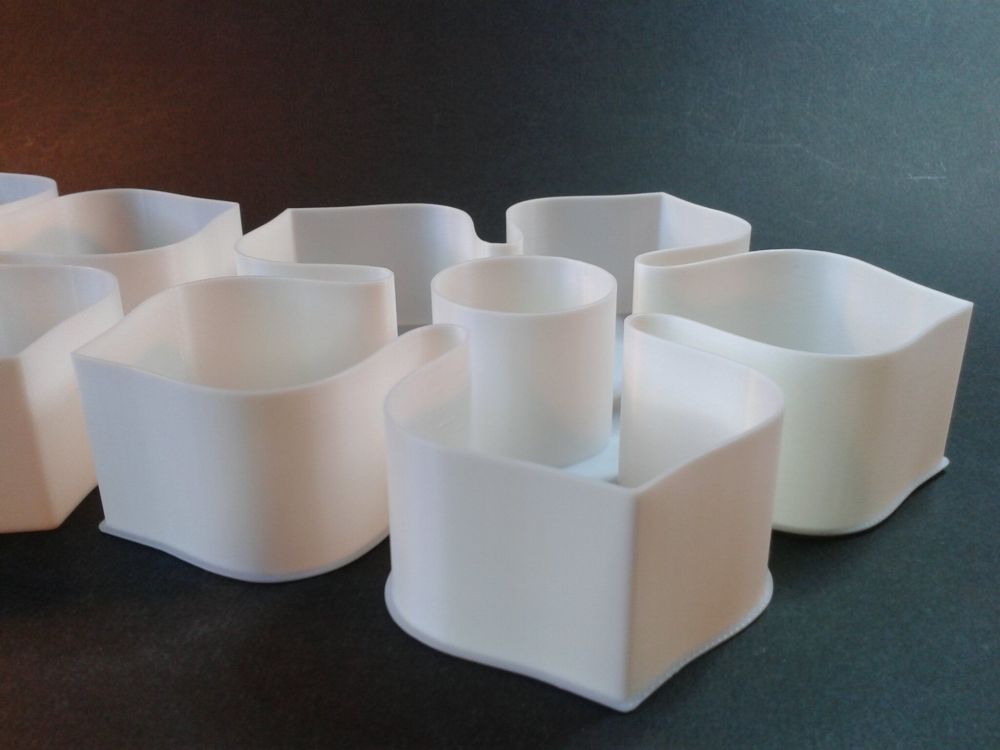

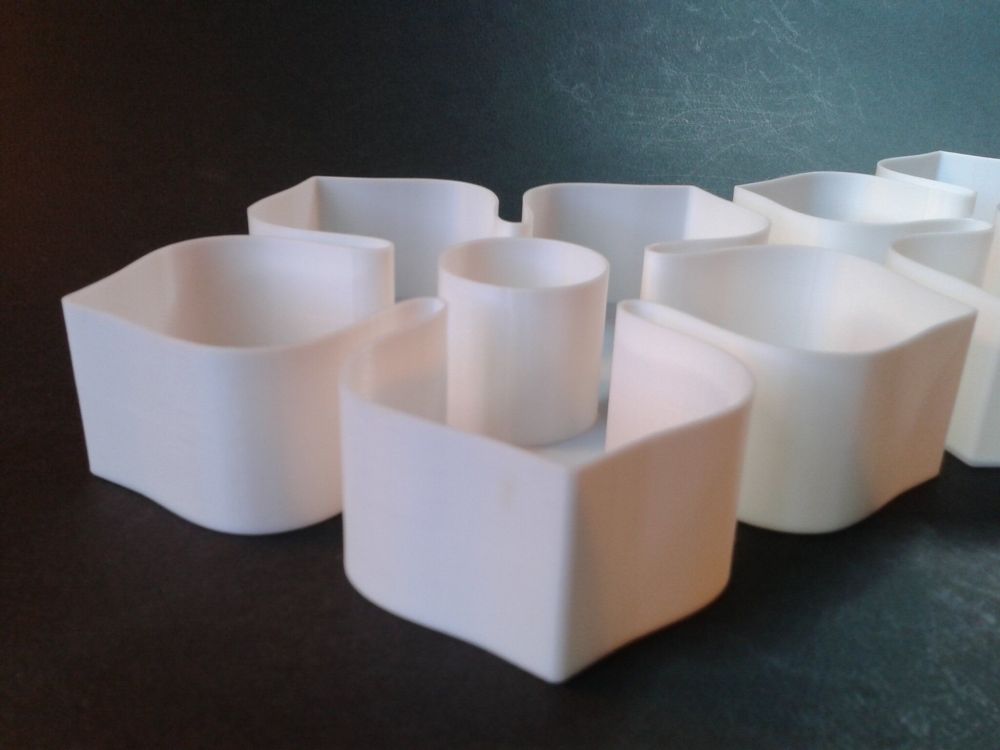

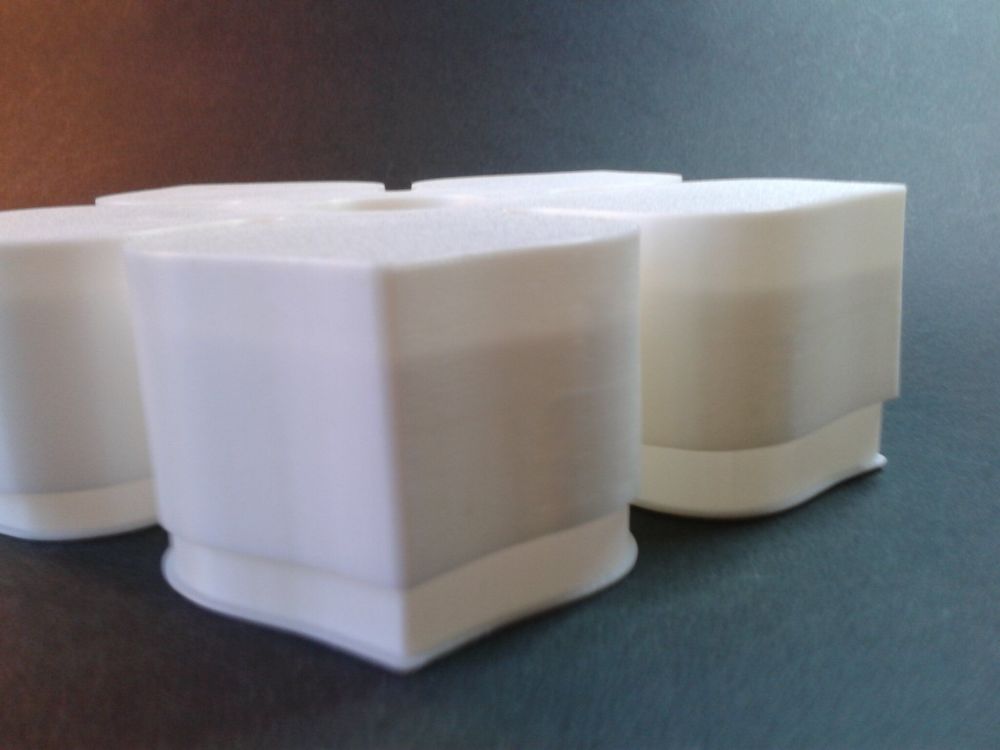

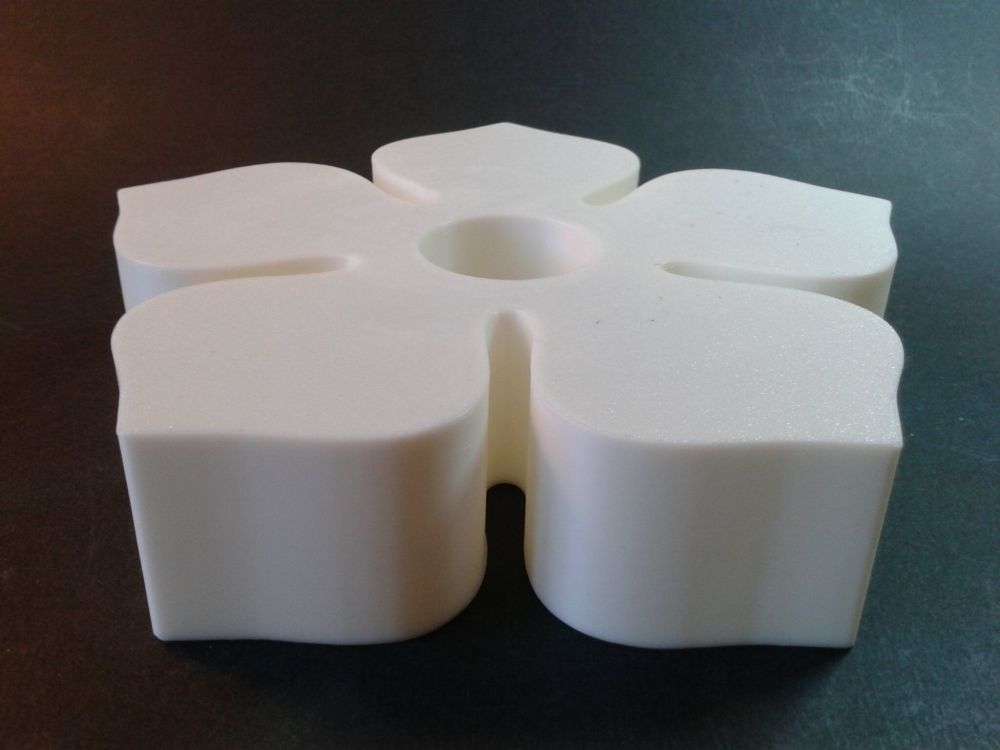

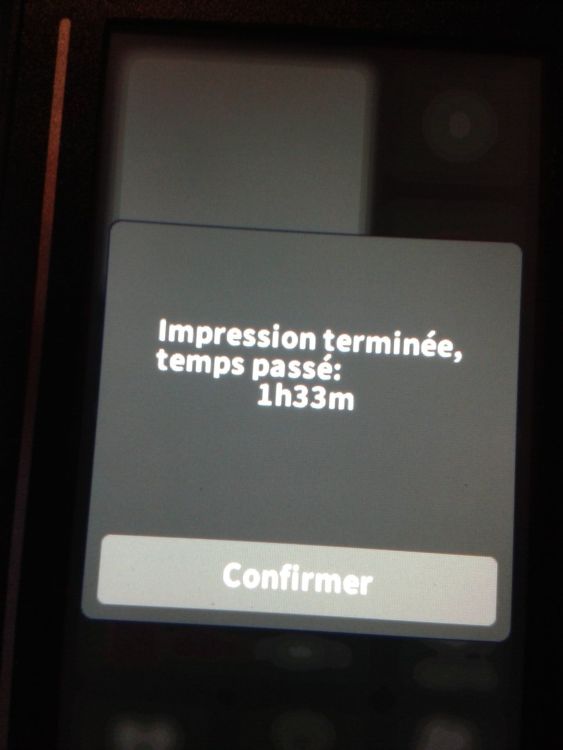

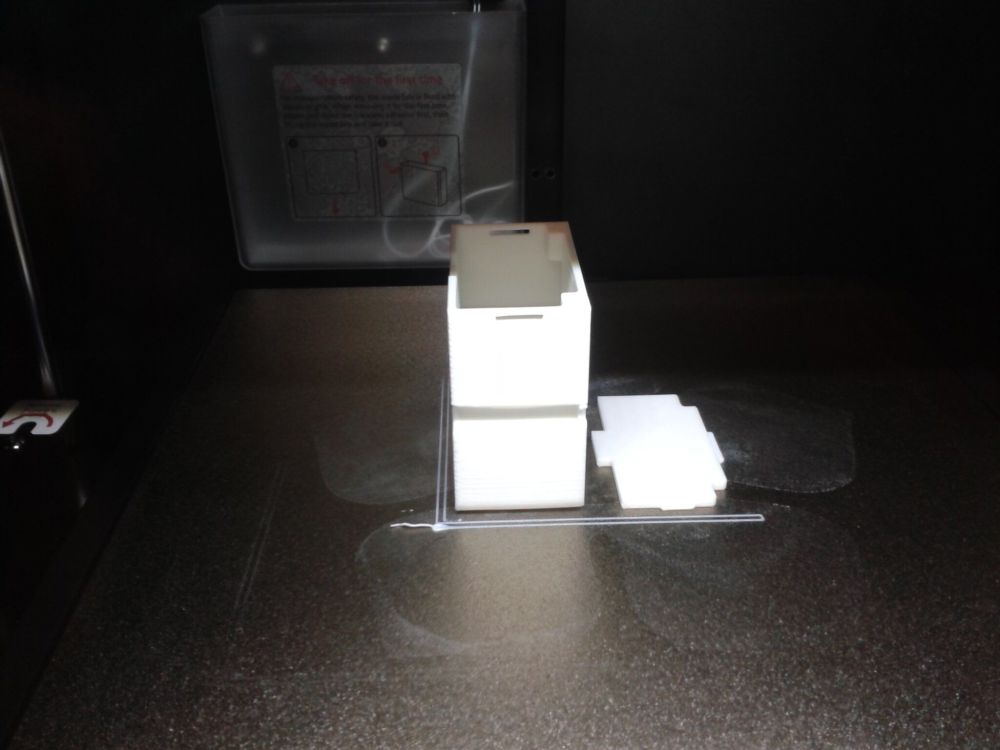

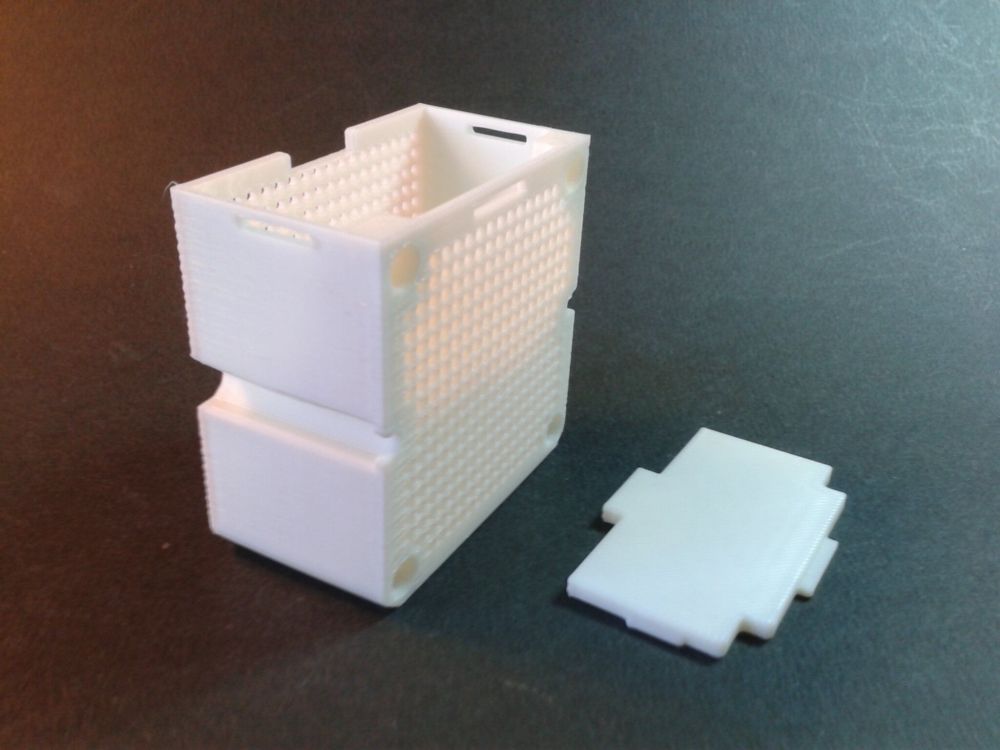

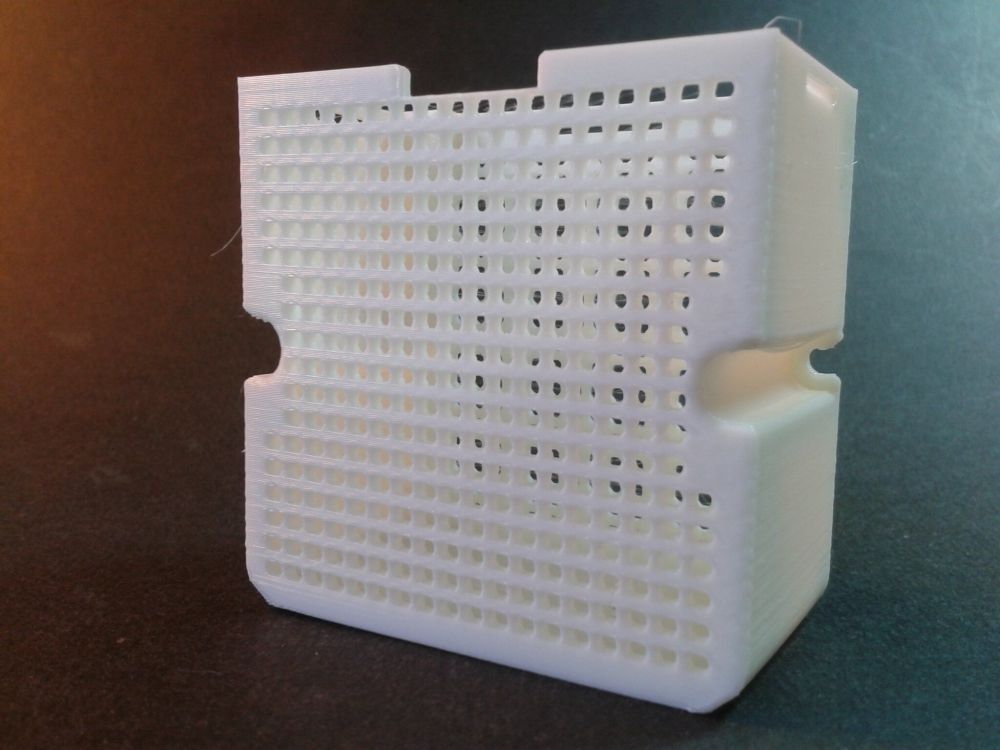

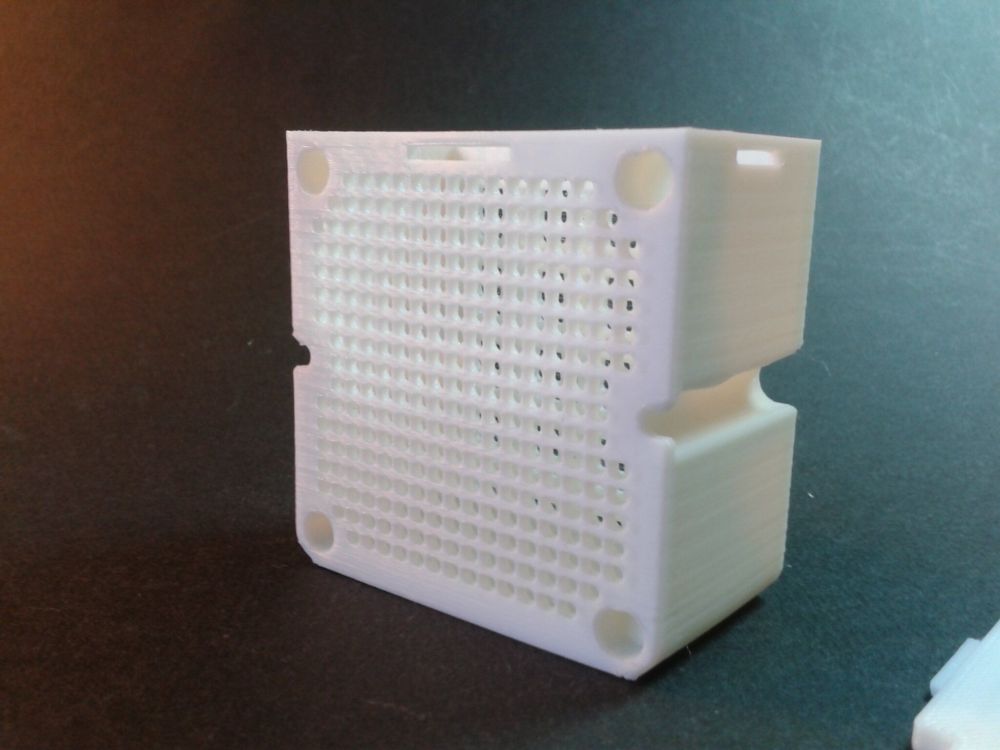

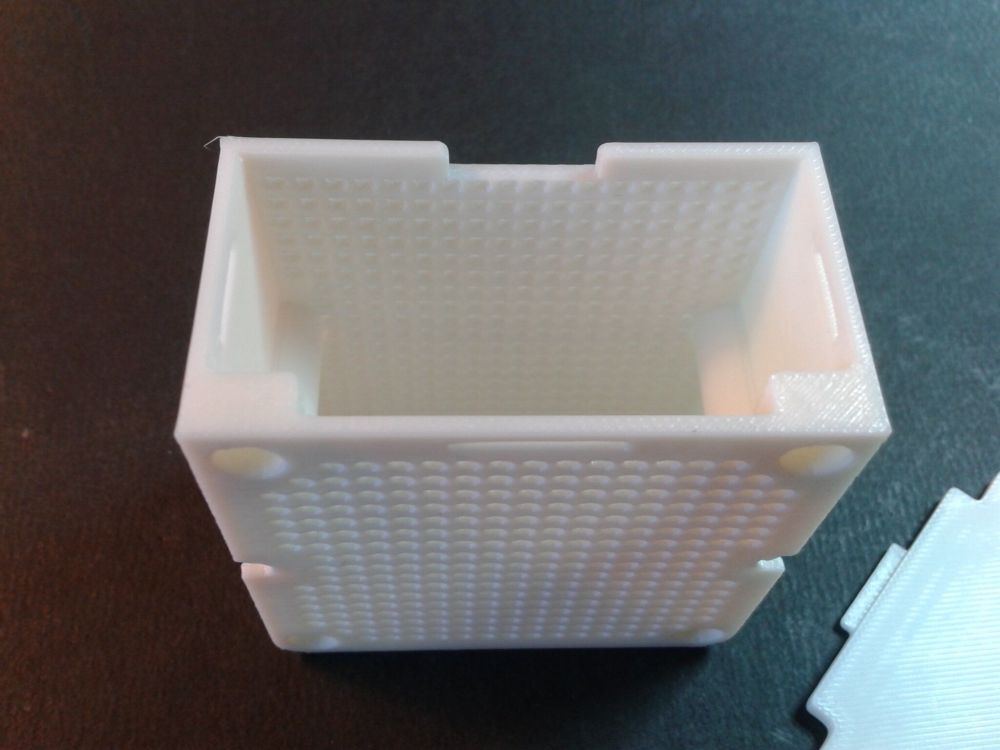

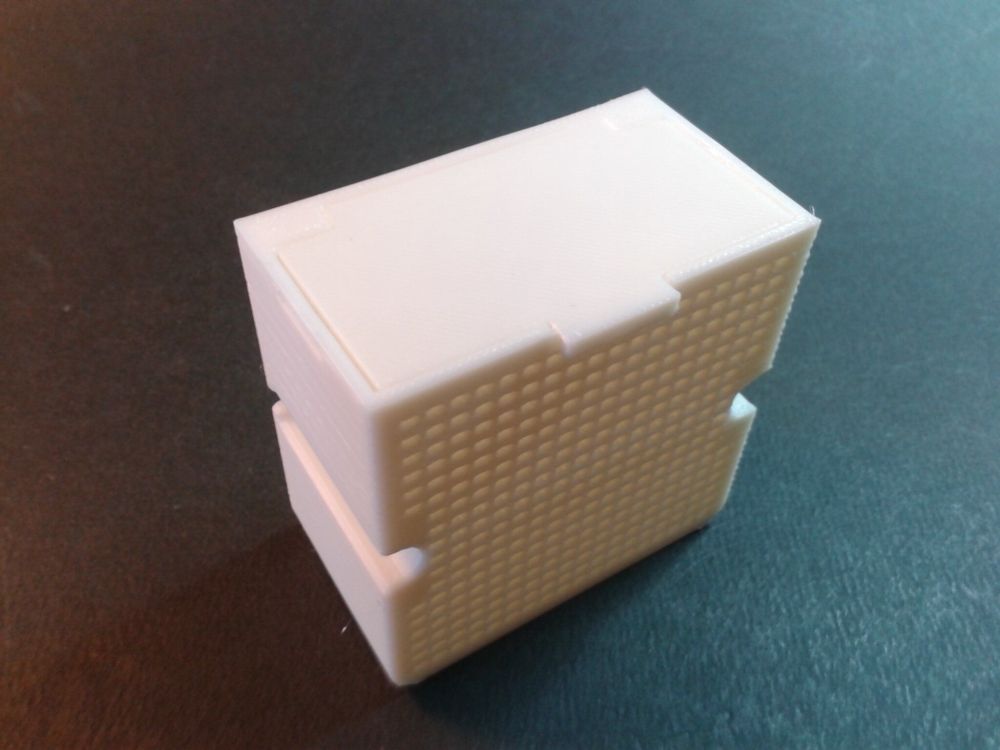

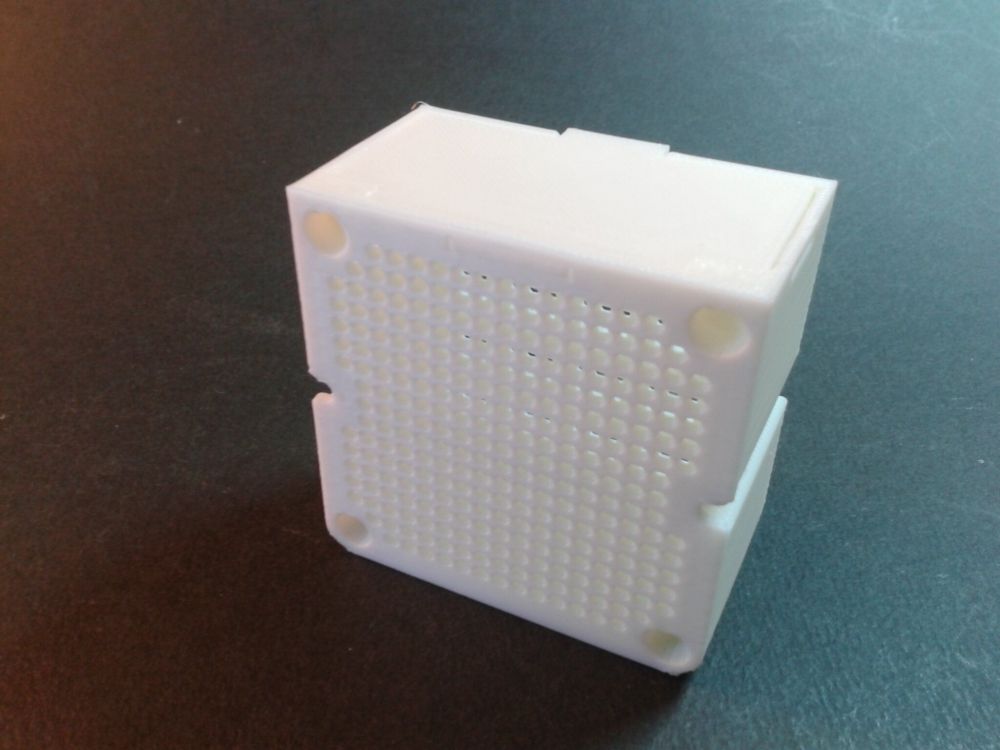

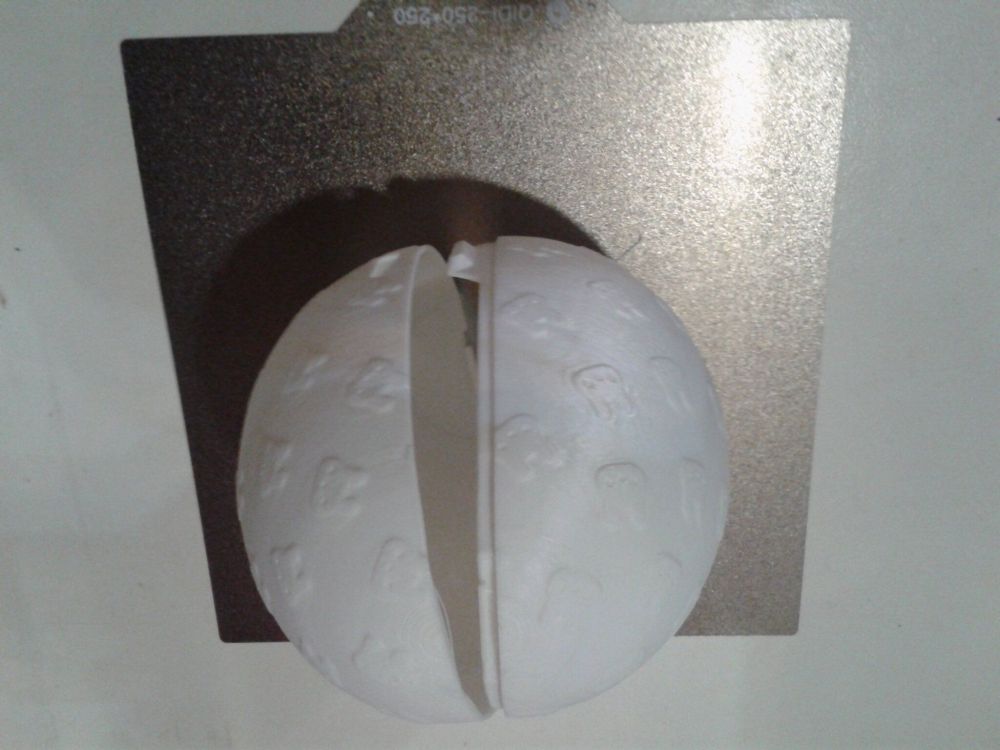

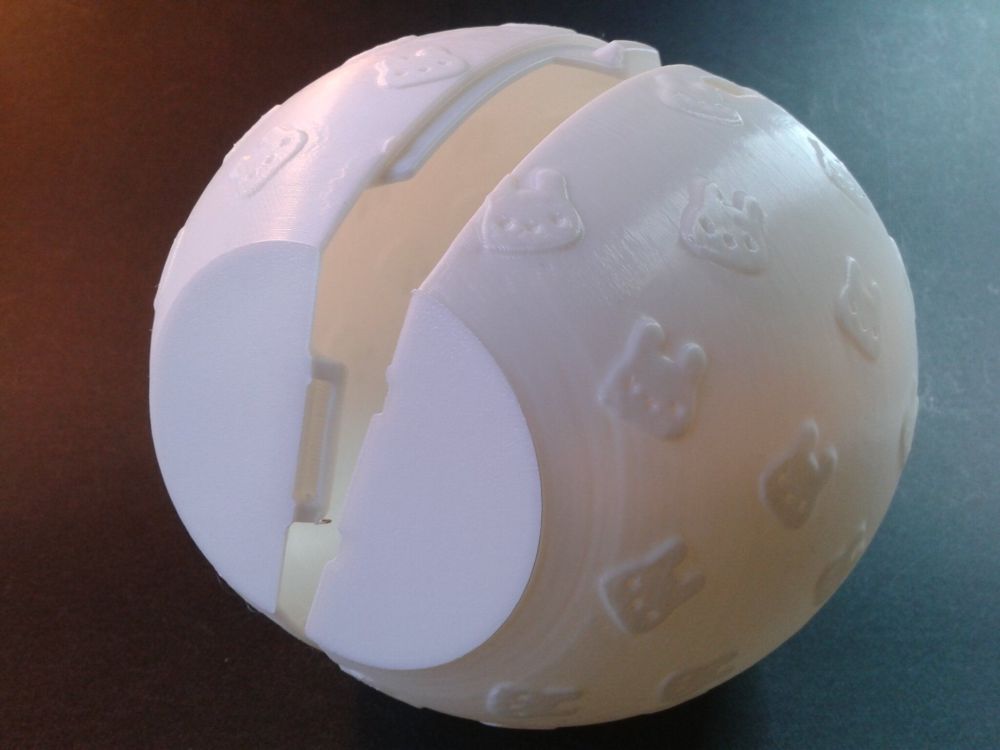

Autres impressions - (Acte V) - ASA Là aussi c'est la première fois que j'imprime de l'ASA. Filament utilisé "ASA anti-uv blanc ArianePlast" 1 kg https://www.arianeplast.com/asa-format-1-kg/67-asa-anti-uv-blanc-3d-filament-1kg.html 2 kg https://www.arianeplast.com/asa-format-2kg/116-asa-anti-uv-blanc-3d-filament-arianeplast-2kg.html // A Faire > Photo usage du porte bobine Creality pour la bobine de 2 kg avec la "Q1 Pro" Low Poly Bulbasaur Planter de "Hitsman" https://www.thingiverse.com/thing:381599 Echelle 100% Profil/Réglages de l'impression "0.20 mm Fine" 2eme Tranchage ( Echelle 300% ) Spiral Vase de "Mahir" https://www.crealitycloud.com/model-detail/62cd3ed2661d40602f7c387f Echelle 100% Profil/Réglages de l'impression "0.20 mm Fine" + bordure, 3 périmètres ( Pour ne pas risquer de voir le remplissage par transparence ) Dommage il y a des petits défauts et une "pale" a bougé, n'est pas continue ... mais c'est un modèle relativement difficile a imprimer car le temps de l'impression les "pales" sont "libres" sur une grande hauteur et donc oscille beaucoup a la moindre vibration ou collision avec le nez de la buse lors des déplacements de la tête d'impression si l'on a pas activé un Z-Hop et/ou si il y a du curling. "PentaFower02, nestable box (v2)" de "PPAC" https://www.crealitycloud.com/model-detail/63f831550ed3e6815cfe8abc https://www.thingiverse.com/thing:5879557 https://thangs.com/mythangs/file/761782 "Activated Carbon BOX" https://wiki.qidi3d.com/en/Q1-Pro/Components#activated-carbon-box "Egg-shaped container" de "IL3D" https://www.crealitycloud.com/model-detail/65f884560d2c28c07f10a6565 points

-

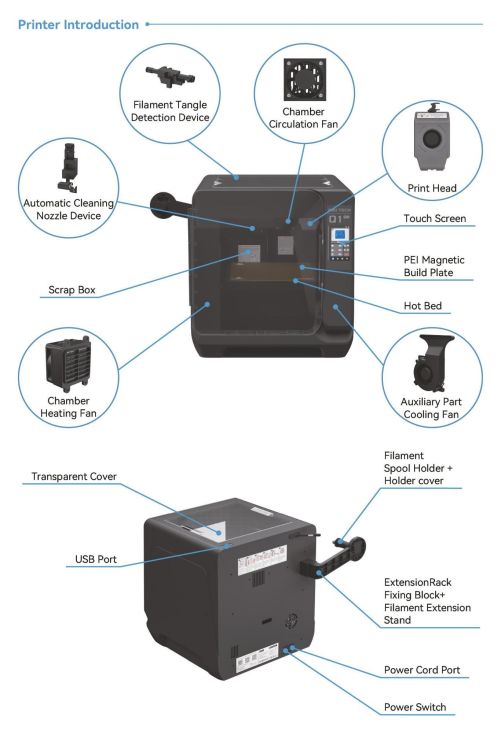

Salutation ! J'ai eu le plaisir d'avoir entre les mains, alors qu'elle se trouvait encore sous embargo médiatique, la "Q1 Pro" du constructeur QIDI TECH. ➡ Test Qidi Tech Q1 Pro ⬅ Extrait d'un commentaire qui me semble bien détailler les nouveautés de cette machine. Liens La fiche comparateur : https://www.lesimprimantes3d.fr/comparateur/imprimante3d/qidi-tech/q1-pro/ La vidéo officielle de déballage et de mise en fonction de la Q1 Pro sur le google drive de Qidi Tech https://drive.google.com/drive/folders/1HNrXVoU4EBgP69e2W_VwWTrUG1Uk0tKG sur le youtube de lesimprimantes3d.fr https://youtu.be/_gvitDWpuXE Site officiel de QIDI TECH https://qidi3d.com/ Q1 Pro https://qidi3d.com/products/q1-pro-3d-printer Accessoires pour la Q1 Pro https://qidi3d.com/collections/q1-pro-accessories Réseaux sociaux de QIDI TECH Facebook https://www.facebook.com/QIDITECH/ Instagram https://www.instagram.com/qidi3dprinter/ Reddit https://www.reddit.com/r/qiditech/ Chaine Youtube https://www.youtube.com/@QIDITech X (alias twitter) https://twitter.com/QIDI_3dprinter Discord ? GitHub de QIDI TECH https://github.com/QIDITECH/ dépôt de QIDISlicer ( "Fork" de Prusa Slicer, qui embarque les profiles des imprimantes QIDI TECH ) mais il n'est pas recommandé de télécharger QIDISlicer depuis le dépôt GitHub préférer les versions téléchargeables sur https://qidi3d.com/pages/software-firmware https://github.com/QIDITECH/QIDISlicer https://github.com/QIDITECH/QIDISlicer/releases (la v1.1.2 en date du 19/03/2024, embarque normalement le profil de la "Q1 Pro") dépôt GitHub du firmware de la "Q1 Pro" ( Par précaution, ne pas prendre le firmware disponible sur le dépôt github, car build, éventuellement en bêta. Et, préférer le téléchargeable sur https://qidi3d.com/pages/software-firmware ) https://github.com/QIDITECH/QIDI_Q1_Pro Wiki de QIDI TECH https://wiki.qidi3d.com/en/home La"Q1 Pro" sur le wiki de QIDI TECH https://wiki.qidi3d.com/en/Q1-Pro https://wiki.qidi3d.com/en/Q1-Pro/Error-message https://wiki.qidi3d.com/en/Q1-Pro/Components#optional-printable-components La "Q1 Pro" sur le comparateur https://www.lesimprimantes3d.fr/comparateur/imprimante3d/qidi-tech/q1-pro/ L'article de présentation sur le blog https://www.lesimprimantes3d.fr/qidi-tech-q1-pro-presentation-20240320/ L'article de test sur le blog Test Qidi Q1 Pro, une imprimante 3D fermée et pas chère ! https://www.lesimprimantes3d.fr/qidi-tech-q1-pro-le-test-20240403/ Pour référence ( car le système d'exploitation de la "Q1 Pro" est très similaire avec celui de la "X-Max 3" ) L'article "Qidi X-Max 3, le test | Les Imprimantes 3D .fr" https://www.lesimprimantes3d.fr/test-qidi-x-max-3-20231010/ Le sujet sur le forum, de la revue, très détaillée, de la Qidi Tech "X-Max 3" https://www.lesimprimantes3d.fr/forum/topic/54298-la-qidi-tech-x-max-3-revue-détaillée/ Le dépôt GitHub qui parle de la "X-Max 3" https://github.com/fran6p/Qidi_X-Max3/ Un grand merci à @fran6p pour tout le travail qu'il a réalisé et partagé, ainsi pour ces remarques et commentaires dans ce sujet. Cela m'a beaucoup aidé dans mon test. Sommaire Spécifications Réception Déballage et inventaire Détails matériels Assemblage Mise en fonction Détails sur le firmware d'origine Impressions de tests, pré-tranchés fournies. Trancheur Configuration Klipper Accessoires optionnels ou "Upgrades" Difficultés et autres remarques Autres impressions - (Acte I) - PLA Autres impressions - (Acte II) - PETG Autres impressions - (Acte III) - TPU-95A Autres impressions - (Acte IV) - ABS Autres impressions - (Acte V) - ASA Autres impressions - (Acte VI) - PCTG4 points

-

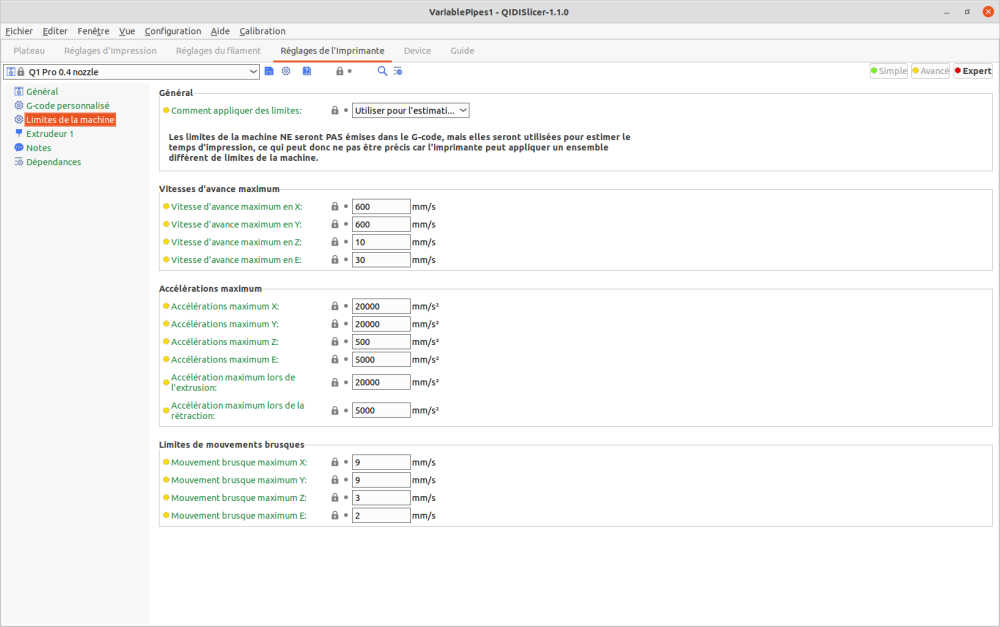

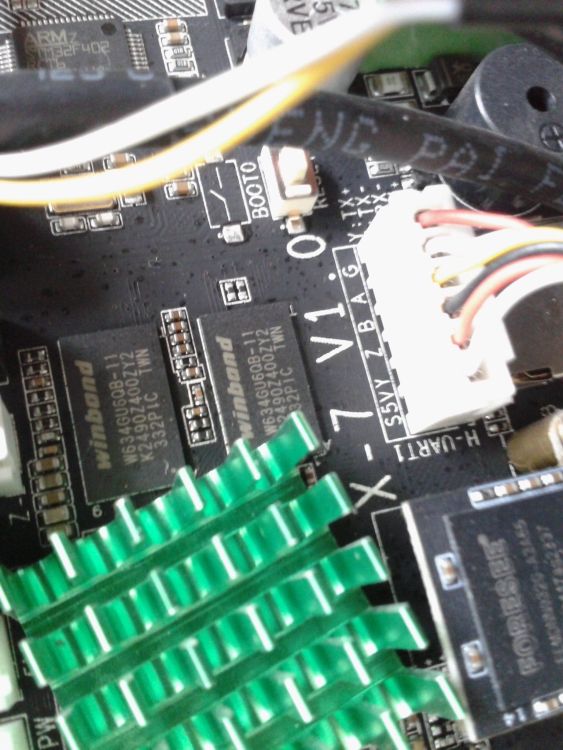

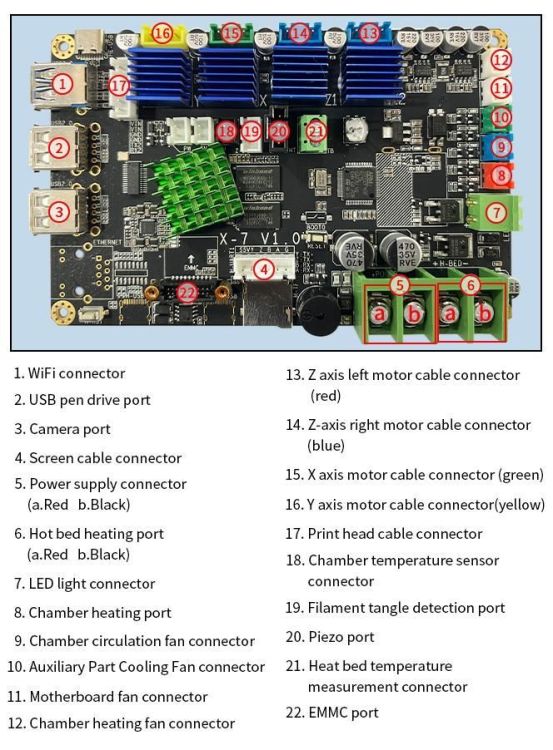

Avant l'heure de levée de l'embargo, n'ayant pas ce modèle je peux me le permettre (12h10, 20 mars 2024) Pas eu accès à la totalité de l'OS mais quelques éléments notables: double Z piloté indépendamment avec pilotes TMC2209 (permet le Ztilt) comme l'extrudeur, X et Y utilisent des TMC2240 klipper comme pour les modèles de la serie3, utilise des fichiers Python modifiés le gcode_shell_command de KIAUH est ajouté (nécessaire à l'utilisation de la reprise après coupure de courant (plr) mais également utilisable pour ajouter d'autres fonctionnalités si nécessaire) la sonde (qdprobe) utilise en partie le smart_effector de Duet … implémentation de la reprise après coupure de courant (non supporté officellement par Klipper) probable plaque flexible incorporant une zone pour nettoyer la buse ? le détecteur de fin de filament utilise un capteur Hall de largeur de filament le fichier de configuration est scindé en plusieurs parties via des «include» (comme les modifications accessibles via mon dépôt Github) le printer.cfg ne concerne que la partie matérielle les ventilateurs n'utilisent plus les section [output_pin …] mais les sections génériques [fan_generic …] en nommant plus explicitement ceux-ci (fan0=> cooling_fan, fan2=>auxiliary_cooling_fan, fan3=> chamber_circulation_fan l'enceinte (caisson, chambre) est renommé de «hot» à «chamber» renommage des «mcu», le «principal» (probable celui du PCB de la tête) communique via une liaison série (/dev/ttyS2), le «secondaire» (probable celui sur la carte, un STM32F402 si carte pseudo MKS) communique en liaison série (/dev/ttyS0) cablâge direct sur le PCB de la carte vers le RK3228 le ventilateur de la carte contrôleur est piloté par l'activation des pilotes de l'axe Z (en théorie, au repos, celui-ci ne devrait pas tourner et donc produire un moindre bruit) à vérifier: il y aurait deux systèmes d'éclairage (caselight / ctlyd) ? un fichier gcode_macro.cfg regroupe les macros il y en a une nommée CLEAR_NOZZLE (zone utilisée pour le nettoyage: x97,y254,z60, ne semble pas être située sur le plateau le M106 n'utilise plus le numéro du ventilateur mais en gros comme ici, celles utilisant les scripts shell (POWER_LOSS_RESUME = plr) Le seul élément pour le moment qui me laisse dubitatif est la présence d'un dossier «qrcode» utilisant un «shareware» pyarmor qui sert à obfusquer des scripts Python La suite de la découverte reste à faire par @PPAC4 points

-

J'ai depuis peu la P1S combo et je n'ai aucun regrets, elle imprime très bien, j'avais peur à cause de son écran mais finalement, on s'en sert très peu. Elle n'a pas le Lidar comme la X1 mais est ce vraiment utilise car elle s'en sort très bien sans, pareil pour l'IA qui détecte les spaghettis, c'est pas souvent qu'on en a si l'impression est bien préparée même avec mon ancienne imprimante en 5 ans j'ai du avoir un print qui est partie en spaghettis donc avec celle la j'ai encore moins de risque... Franchement pour la différence de prix, je préfère nettement la P1S, le seul truc qui est chiant, c'est que comme elle imprime vite et bien, on consomme beaucoup de filament, mon stock diminue à vitesse grand V4 points

-

tu va trouver les réponses à toutes tes questions ici : https://wiki.bambulab.com/en/a1-mini même celle auxquelles tu n'a pas encore pensés...3 points

-

Et voilà ! Comme l'heure officielle de fin de l'embargo médiatique est passé. ( Et, grâce a une section cachée créée spécialement pour l'occasion, pour avancer le sujet de découverte en secret, (Oui je suis donc un petit cachottier ) ) je peux vous partager mon sujet de découvert de la "Q1 Pro". Bonne lecture.3 points

-

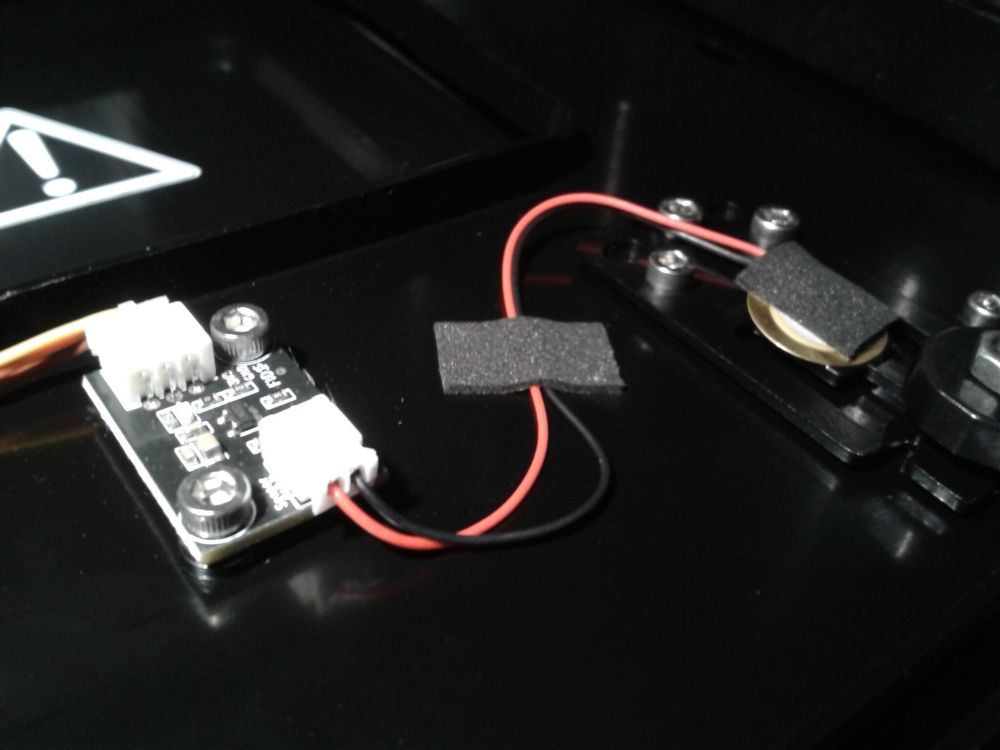

Bonjour, Suite à une fin de filament détectée j'ai reçu le message signalant le problème. J'ai remis du filament et de l'écran "mettre retirer" il m'a été impossible de reprendre l'impression. J'ai éteint l'imprimante et à la remise sous tension il m'a été proposé de reprendre l'impression, ce que j'ai fait. au bout de deux minutes alors que l'extrudeur fonctionnait normalement, j'ai à nouveau eu le message "fin de filament". Après plusieurs tentatives j'ai fini par faire un reset de la machine mais le comportement reste le même: Au bout de 1 à 2 minutes message fin de filamant et ensuite impossible de reprendre l'impression sans éteindre la machine. Avez vous une piste pour m'aider à régler ce problème ? Le détecteur pourrait il être en cause ? Il me semble qu'il y avait une led bleue allumée précédemment (mais sans certitude) qui ne l'est plus actuellement. Merci de vos réponses Edit: Solution trouvée: J'ai démonté le détecteur de filament, je l'ai ouvert et un petit morceau de PLA bloquait la languette métallique du micro switch qui du coup ne pouvait plus faire contact. Nettoyage, remontage et la led bleue s'est à nouveau allumée. tout est rentré dans l'ordre. J'ai mis le sujet en résolu.2 points

-

Avec mon mari, on en a marre de changer de place les disques dur en fonction de ou on en a besoin donc un Nas serais bien pratique mais les prix des clés en main refroidi.... Comme on a changés un de nos pc il n'y a pas longtemps, j'ai encore l'ancien donc mon idée c'est de le transformer en nas. C'est un i5 (je ne sais plus quoi) sur carte mère Asrock H310CM-HDV/M.2 avec 16Go de Ram avec 4 prise SATA, j'ai virée la carte graphique vue qu'elle ne servira à rien et qu'elle prend de la place et j'aurai du coups la possibilité de rajouter des disques via son emplacement avec une carte PCI et j'ai aussi viré le lecteur de DVD qui me prenais une prise SATA. J'ai 3 HDD de 500Go de récup (on en mettra des plus gros et plus récent au fur et à mesure de la possibilité des finances) et je vais acheter un petit SSD pour le système d'exploitation. Je prévois de changer l'alim, celle en place est assez puissante mais j'ai en stock une qui me permet d'avoir plus de câble d'alim SATA sans bricoler avec des adaptateurs donc plus propre pour le management des câbles. Je vais aussi rajouter 2 ventilateurs (toujours pris dans mon stock de récup comme quoi c'est bien de tout garder), je vais en mettre un devant et un derrière. Pour les HDD, j'ai que 2 emplacements de prévu dans l'ordi (Je vais prendre un petit SSD qui va venir dans l'emplacement au dessus pour le système d'exploitation) Donc je vais mettre un "rack" que j'avais imprimée pour les stocker (c'est moche et massif mais c'est du costaux...), la il bloque le PCI mais pour l'instant je ne vais pas rajouter de carte dessus, on verra plus tard pour imprimer un autre rack plus adapté. Coté matériels, je pense que ça devrait aller (sauf si vous voyez un souci ou des améliorations à faire pour pas cher) mais ou je vais avoir besoin d'aide c'est pour le coté logiciel pour faire fonctionner tout ça, le disque dur d'origine à été enlevée donc la l'ordi se retrouve sans rien (en même temps le windows qui était dessus n'arrêtait pas de planter...), d'après se que j'ai pu voir, il faudrait un système sous linux mais quoi ? Tout aide et conseils sera la bienvenu.2 points

-

Salut, échangez plutôt vos numéros en MP pour éviter le spam2 points

-

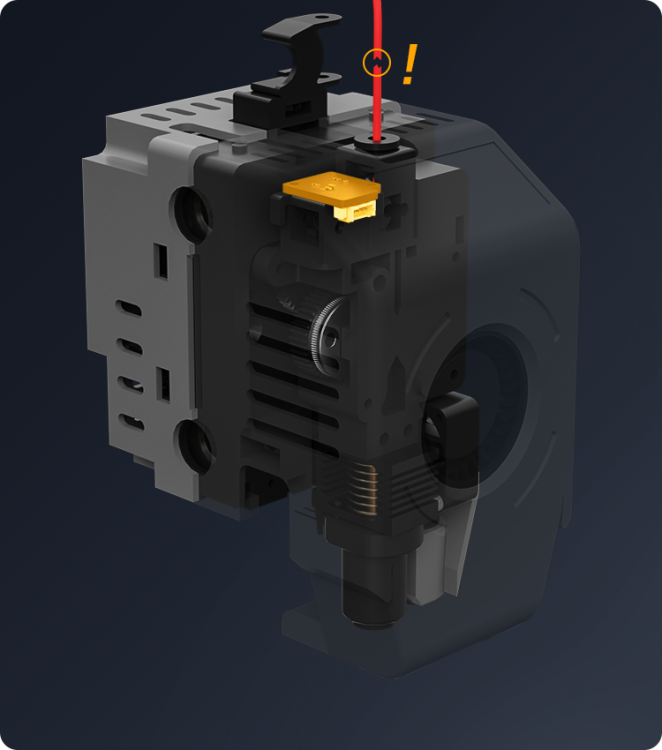

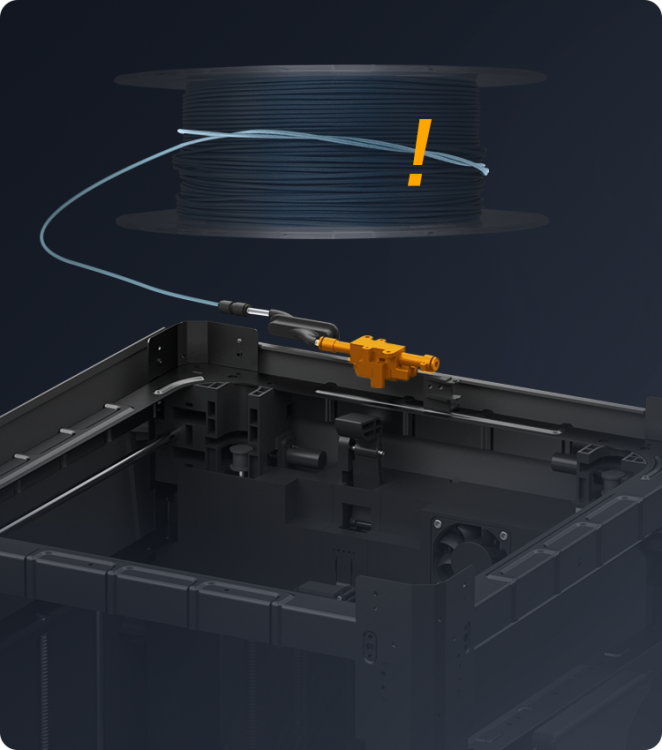

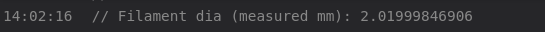

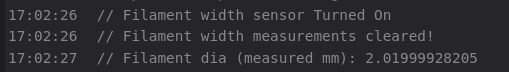

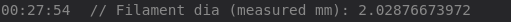

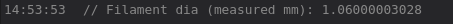

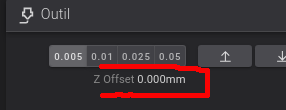

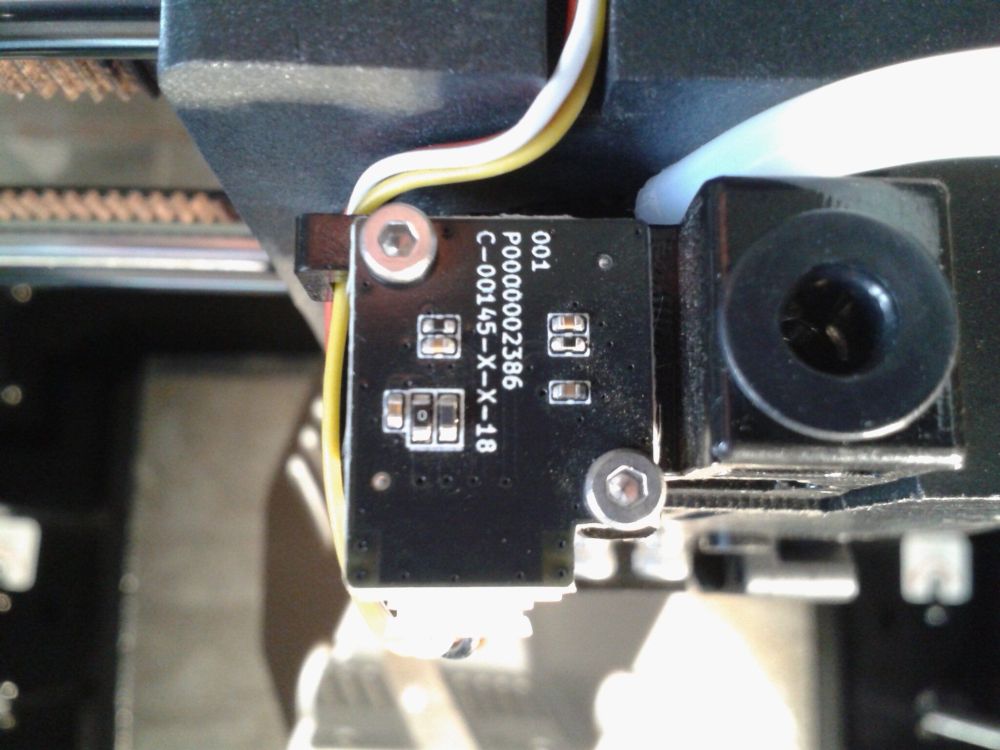

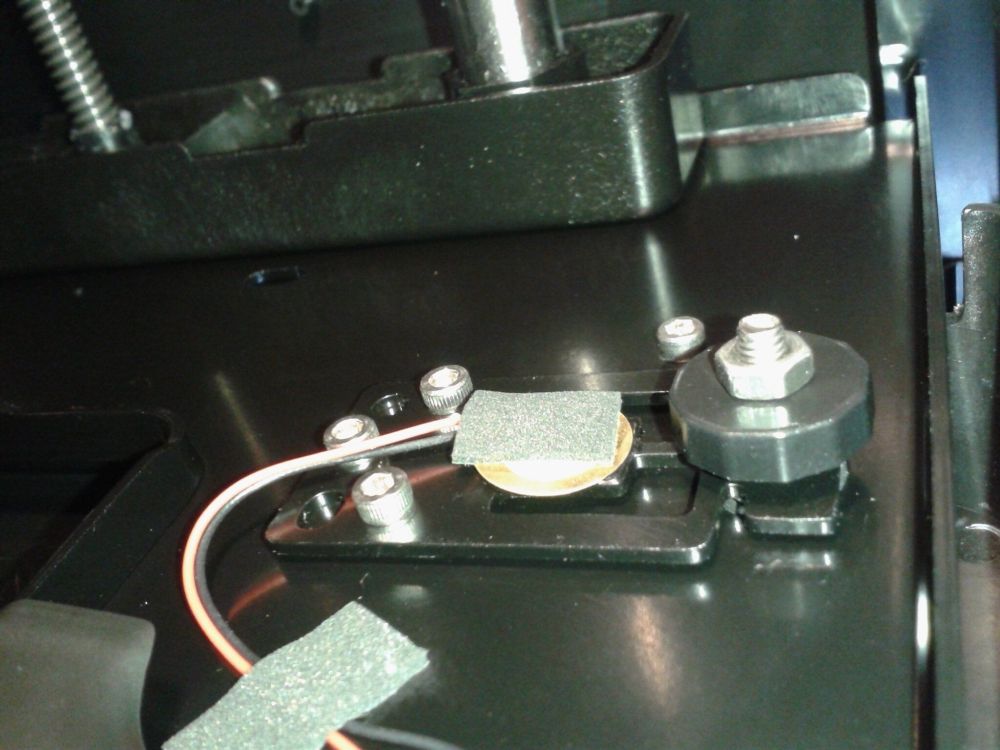

Merci pour toutes ces infos (il y a beaucoup de choses qui techniquement, dépasse mes connaissances actuelles, sur cette machine) Je n'ai pas encore testé mais il semble bien y avoir deux notions différentes. Si, le filament bloque sur la bobine c'est normalement, de ce que j'ai compris, celui dans le caisson, proche de l'entrée du filament. Et pour la fin de filament c'est normalement, de ce que j'ai compris, le capteur a effet Hall sur la tête d'impression ( Apres comme cela permet d'avoir une "grosse approximation" du diamètre de filament Par exemple avec un même filament PLA dans la console Fluidd je retrouve lors du début d'une impression début d'une autre impression même filament début d'une autre impression même filament Mais avec les filaments TPU là c'est autre chose (forcement c'est souple donc cela perturbe la mesure ...) ) Aussi, je me demande si Klipper permet ou non, d'ajuster le pourcentage de débit, selon la variation de cette mesure de diamètre de filament lors d'une impression... Merci. c'est seulement après avoir vu l'image suivante que j'ai compris qu'il y avait un total de 4 capteurs ( deux systèmes, si tu sépares entre la tête et plateau) pour obtenir une mesure "garantie doublement" du Z-Offset pour la "parfaite" couche initiale (juste après le nettoyage de buse et le "tilt" du bed, en début d'impression) Donc je pense aussi à du piezo quand je regarde les trois "pastilles" sous le lit d'impression. ( Edit > le "Motherboard Diagram" ( https://drive.google.com/file/d/1TmuGBNZcqLVqwdiu8yaPKFH6_v0mkAos/view?usp=sharing ) semble le confirmer avec un "Piezo port" Quelques photos du dessous du plateau sans le cache plastique. ) Mais pour le truc dans la "partie chaude" là j'ai du mal à imaginer aussi du piezo (car il me semblait que les mesures des piezo étaient très sensibles aux températures) mais pourquoi pas... Edit > En fait pour le capteur de la tête mis en valeur sur l'image suivante, cela doit plutôt être le capteur de inductif et donc il ne doit pas y avoir de piezo dans la tête. En tout cas, pour l'instant, j'ai sans rien ajuster (ni Z-offset, ni pourcentage de débit) toujours obtenu des couches initiales parfaites. ( avec un Z-Offset affiché sous fluidd à 0.000mm et sur l'écran de imprimante à 0.000mm et de même dans le fichier config.mksini ) Donc en plus de ne pas être certain sur le/les types de capteurs, je ne comprends pas encore comment c'est géré logiciellement.2 points

-

Merci. Comme je n'avais pas l'info avant la fin de l'embargo médiatique (là j'ai pleins d'infos d'un coup qu'il me faut ajouter ... et je le fait petit a petit), donc, tu n'as peut être pas vu ( car je l'ai ajouté il n'y a pas longtemps et seulement dans le tableau des spéc pour le moment) ou encore sur l'article de présentation de @Julien https://www.lesimprimantes3d.fr/qidi-tech-q1-pro-presentation-20240320/2 points

-

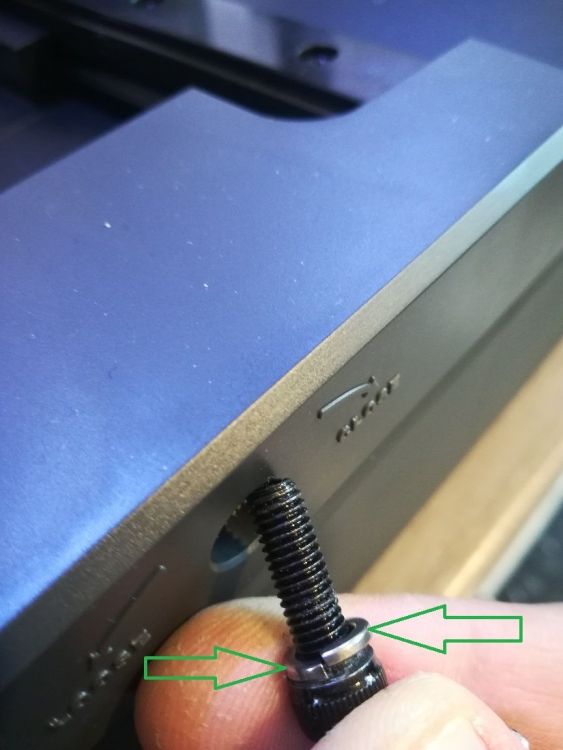

Bonjour à tous. J'ai reçu mes deux X4-PLUS. Alors... Comment dire. C'est frustrant, car on voit bien deux belle machines qui ont amélioré leurs qualitées par rapport aux X1 et X2 (modèle que je possède déjà depuis plusieurs années). Voici mon retour : - Sur les deux, je suis arrivé à une rotation_distance de 4.35 (pressure advance), au lieu des 4.701 inscrit par Arttillery. Cela m'étonne qu'il n'ait pas fait ce réglage simple ou bien ne le recommande pas à ses clients après montage. - J'étais un peu étonné de l'aspect MAT de mes pièces et de l'extrusion du PLA globalement via cette buse, après plusieurs essais, j'étais trop froid. En effet j'ai retrouvé l'aspect brillant du PLA en montant la température à 235/240°C. Depuis je n'ai plus de buses qui se bouche, ca arrivait sur les deux imprimante aléatoirement. - Pour l'accroche plateau, elle est très bonne contrairement à la X4-PRO. Je ne comprends pas trop, je vais refaire des essais avec le plateau d'origine avec un pistolet de température, le plateau de la X4-Pro est plus petit, peu être plus de dissipations... En tout cas Alcool Isopropylique obligatoire entre chaque print pour avoir 100% de chance que cela accroche. - ATTENTION ALERTE MAXIMUM ^^ : Les vis de réglages de la tension des courroies X et Y sont trop longues, je m'explique. Après quelques prints et des décalages d'AXE Y, la courroie s'est détendue, et en voulant la resserrer la vis de serrage est venue se visser sur la courroie, en la pinçant contre la poulie. Cela m'est arrivé en montant la deuxième machine sur l'axe X, puis lors de l'utilisation sur la Y sur la première X4-PLUS puis la seconde à 24h d'intervalle. SOLUTION : ajouter une rondelle épaisse au niveau de la vis pour gagner quelques mm et éviter de bloquer tout l'axe. Mais attention, la pièce en métal qui maintien la courroie sur l'AXE Y est tranchante, si la courroie est trop tendu, voici le résultat : Ca devient donc rageant de constater qu'une machine faite pour allé vite arrive a avoir ses couches décalées, et parfois d'une longue distance... Maintenant je dois me faire renvoyer une courroie, mais je commence à regretter mon envi d'être passé aux imprimantes nouvelles génération, du moins chez Artillery, quand je vois les petites erreurs de conception largement à leurs portées.2 points

-

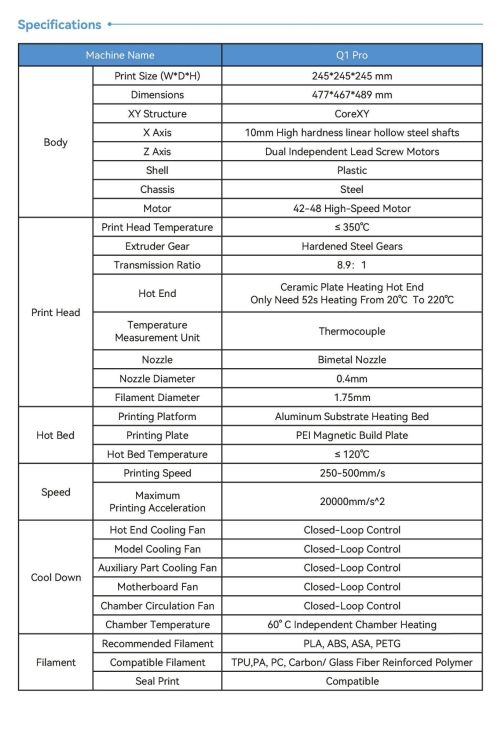

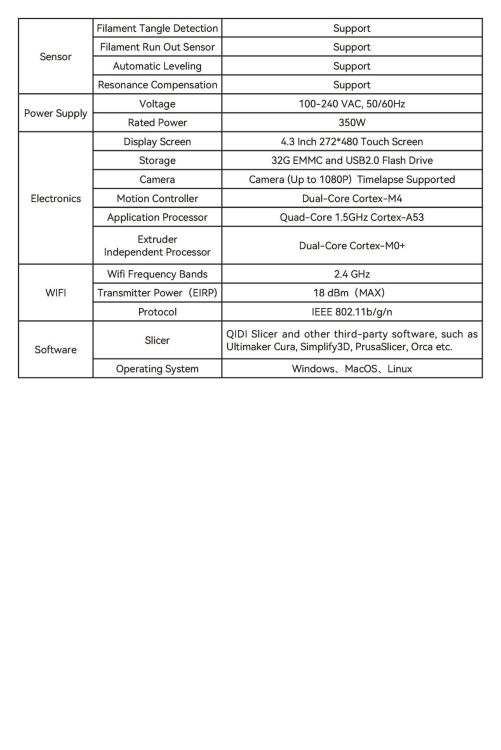

Spécifications Tableau extrait de https://qidi3d.com/products/q1-pro-3d-printer le 25/03/2024 Spécifications QIDI TECH Q1 Pro Structure Volume impression (L*P*H) 245 x 245 x 245 mm Dimensions 477 x 467 x 489 mm Cinématique CoreXY Axe X/Y Tiges linéaire évidées, en acier haute dureté de 10 mm de diamètre. Courroies tendue automatiquement Axe Z Deux moteurs à vis indépendants Sans courroie. Mise à niveau automatique de l’inclinaison. (“Bed Tilt”) Coque Plastique et plexiglas (porte et capot supérieur) Châssis Acier Moteurs 42-48, hautes vitesses Tête d’impression Température ⩽ 350°C (Hotend tri-métallique) Engrenage de l’extrudeur Acier renforcé Ratio de transmission 8.9:1 Corps de chauffe Céramique (52s de 20°C à 220°C) Mesure de la température Thermocouple Buse Bimétallique Diamètre de la buse 0.4 mm ( 0.2 mm, 0.6 mm et 0.8 mm en option ) Diamètre du filament 1.75 mm Lit chauffant Plateau d’impression Substrat en aluminium de 3 mm d'épaisseur Plaque d’impression Flexible magnétique, revêtement PEI texturé sur les deux faces Température ⩽120°C Vitesses Impression 250-600 mm/s Accélérations maximale 20000 mm/s² Ventilateurs Refroidissement radiateur Hotend Contrôle en boucle fermée Refroidissement filament Contrôle en boucle fermée Refroidissement auxiliaire filament Contrôle en boucle fermée Refroidissement carte-mère Contrôle en boucle fermée Circulation / extraction enceinte Contrôle en boucle fermée (Il n'y a pas de filtration, mais on peut en faire une soit-même voir ici) Chauffage chambre ⩽ 60°C Chauffage de chambre indépendant Filament Recommandé PLA, ABS, ASA, PETG Compatibles TPU, PA, PC, Polymère renforcé de fibre de carbone/verre Protection humidité Non. Mais, compatible (Pneu-fit sur l'entrée du filament. Possibilité d'y connecter un tube PTFE sortant d'un séchoir de bobine de filament.) Senseurs Détection d'enchevêtrement de filaments Oui Détection filament Oui (Capteur de diamètre de filament a l'entrée de la tête d'impression) Nivelage automatique Oui (Calibrage automatique du Z-Offset par un système avec trois capteurs piézoélectrique sous le plateau. Leveling automatique par sonde inductive sur la tête d’impression) Compensation de résonances Oui (ADXL345) Alimentation Tension 100-240 V, 50/60Hz Puissance 350 W + 300W(Chauffage de la chambre) Électronique Écran 4.3 pouces, 272×480, tactile Stockage 32 Go eMMC, clé USB2.0 Caméra Oui (Jusqu'à 1080p) Timelaps supportés Contrôleur Dual-core Cortex-M4 (STM32F402) Processeur Quad-core Cortex-A53 Contrôleur indépendant extrudeur Dual-core Cortex-M0+ Pilotes des moteurs TMC2240 pour le contrôle des moteurs du CoreXY TMC2209 pour le contrôle des moteurs de l'axe Z TMC2209 pour le contrôle du moteur de l'extrudeur WiFi Bande 2.4 Ghz Puissance émission (EIRP) 18 dBm (max) Protocoles IEEE 802.11 b/g/n Logiciel Trancheur Qidi Slicer (et autres trancheurs comme : Ultimaker Cura, Simplify3D, Prusaslicer, Orca, …) Système Windows, MacOS, Linux Extrait de "Q1 Pro Quick Start Guide.pdf" (~21 MB) que l'on trouve sur la clé USB fournie2 points

-

Oui ! Peugeot livre un tout petit plateau qui se tient à l'avant : si petit qu'on y met rien. Par contre est très grand et chez Alixxxx j'ai trouvé un plateau qui fait toute la longueur et dans lequel je peux vraiment vider mes poches et stocker des choses. Toutefois ce plateau n'a pas de poignée et il est donc devenu difficile d'accéder à ce qu'il y a en dessous. Aussi j'ai le schmilblick afin de pourvoir soulever le plateau est accéder aux objet situés dans le bas du coffre. Je n'ai pas de photos sous la main, mais j'en ferai si on me le demande. A toi la main @medmed1 point

-

Et ben... Quelle belle machine, les impressions sont juste magnifiques et le prix est carrément incroyable ! Qidi s'est ouvert une belle avenue sur ce marché.1 point

-

j'aime bien mainsail et fluidd (qui ne sont pas bien éloignés), mais mon préféré reste octoprint (et qui sais gérer correctement une caméra ) Moralité j'installe les 3 sur 3 ports différents, comme ça je peux choisir en fonction de mes besoins ...1 point

-

le problème de sauvegarde a belle et bien était résolu avec le nouveau firmware le firmware de la carte mère que j ai acheté devait être bridé (sans mauvais jeu de mots)1 point

-

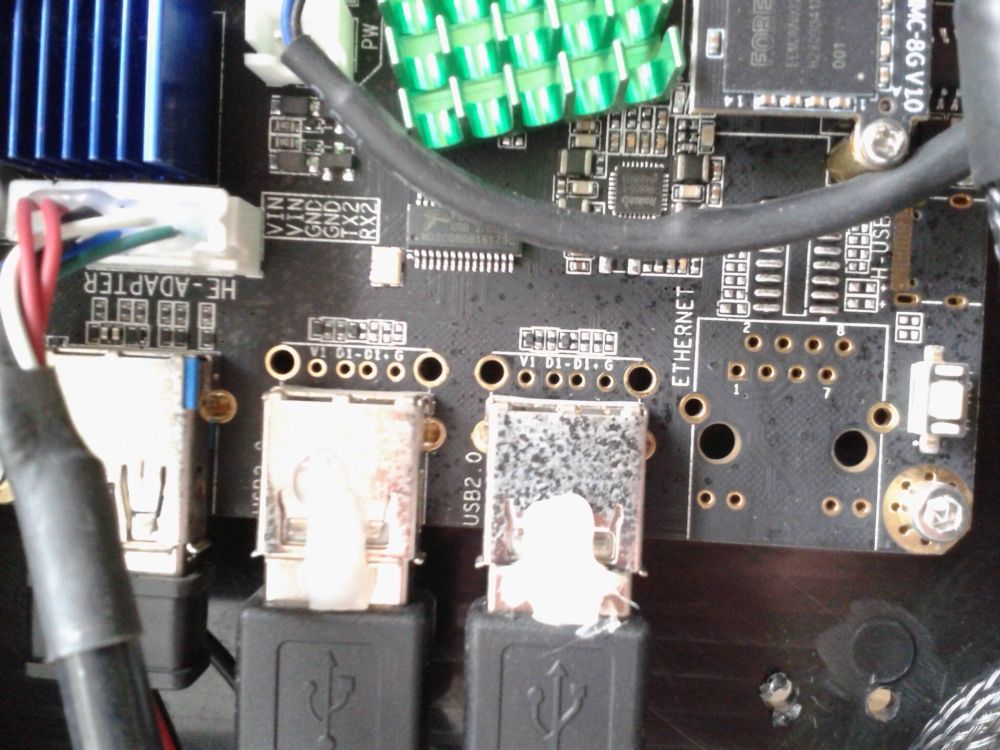

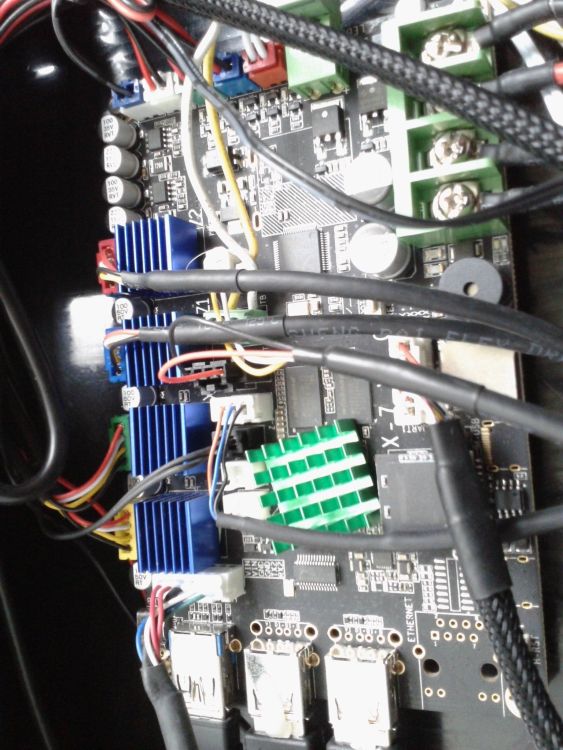

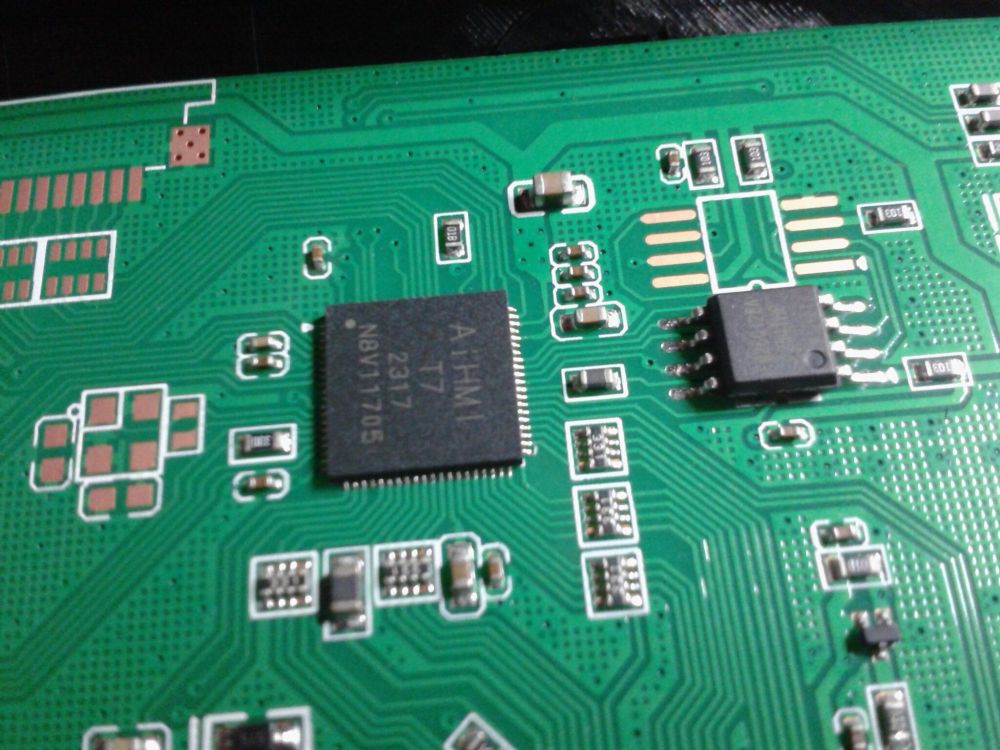

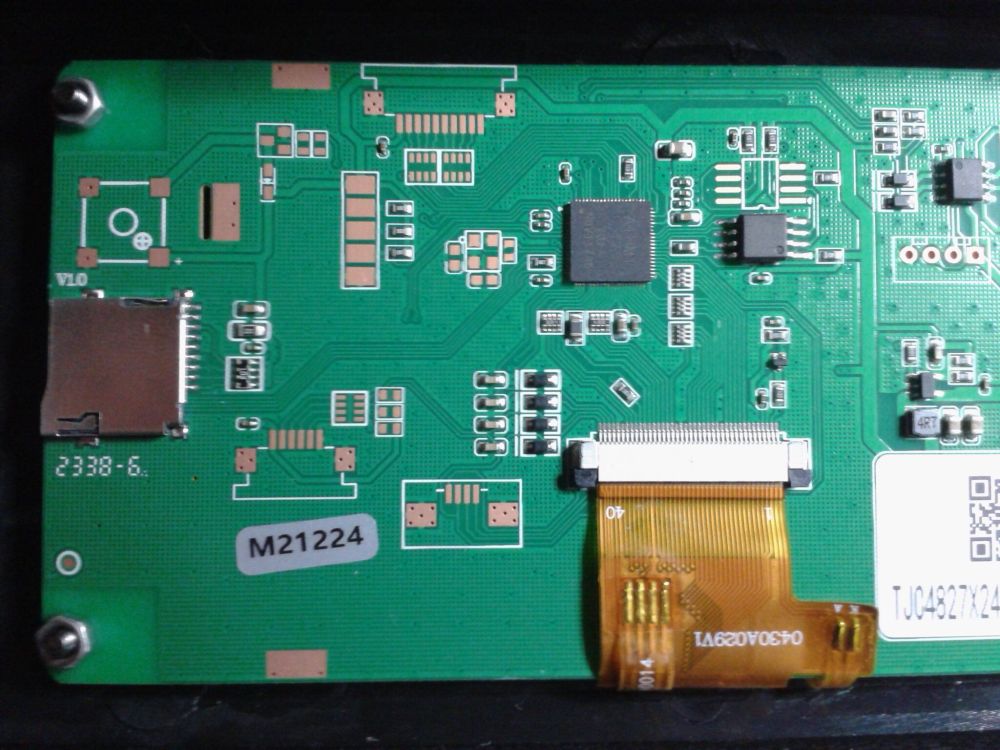

C'est la procédure désormais recommandée. Avec l'ancienne procédure où on purgeait un peu de filament pour ensuite le rétracter, l'extrémité du filament laissait un fil très fin qui pouvait rester dans les dents des roues d'entrainement et pouvait causer un blocage. Cette manière de faire est plus efficace (couper le filament à l'entrée de l'extrudeur) mais aurait mérité d'être plus aboutie avec, par exemple, une coupe automatique comme cela se fait sur d'autres marques (que je ne citerai pas, ne souhaitant pas faire de publicité pour des systèmes propriétaires et fermés). Dans l'ensemble ça me semble une bonne imprimante avec quelques «innovations» / améliorations des Serie 3: nettoyage de la buse automatique système de nivellement, lui aussi automatisé, utilisant deux (2) matériels : un pour relever la topographie du plateau (sonde inductive, section [qdprobe] (voir le fichier Python qdprobe.py dans klipper/klippy/extras) un pour éviter la procédure de réglage du Zoffset, souvent mal comprise par les débutants (smart_ effector => la buse sert à détecter le plateau, voir la documentation de Duet et/ou celle de Klipper)… Toutefois, ça ressemble fortement d'après les photos du dessous du lit chauffant à des capteurs piezo (trois capteurs dessous) détection de fin de filament (là aussi, il semble y avoir deux composants (un à l'entrée de l'extrudeur => capteur Hall, l'autre à l'entrée du filament à l'intérieur du caisson)) nouvelle tête d'extrusion (radiateur différent des Serie 3, corps de chauffe ) caméra intégrée d'origine (on trouve sur les sites de fichiers STL des ajouts pour atténuer la lumière des LEDs) carte mère en version 7, aménagement / modification des versions 4 et 6 : plus d'Ethernet (le connecteur n'est pas soudé et en plus le composant électronique gérant cette connexion n'est pas lui non plus soudé) ajout d'un connecteur double USB (réalisable moyennant soudure sur les Serie 3) connecteur «écran» à six fils au lieu de 4 (Serie 3) écran TJC (Nextion pour l'Asie), puce AI HMI version T7 implémentation d'un quatrième pilote moteur (pour le double axe Z indépendants) pas vu de supercondensateur sur la carte comme pour les Serie 3 la liaison vers la carte fille de la tête ne se fait plus via un câble USB-C mais via un connecteur dédié1 point

-

Merci pour ce contenue très riche mon ami @PPAC j'ai hate de voir ton retour final, entre ce que tu nous montre la et la vidéo de thierry alias technapa on vois bien que cette machine pas mal d'atout elle a un design mieux fini et moins massif que la X-Plus 3, permettant l'impression de filament très technique type PA HT voir PEI et PEEK cela est lié a la tête HT et sont caisson chauffé. La Prix de lancement la place en choix de premier plan même face a la La FF 5M pro par contre une fois au prix MSRP la y pourrait y avoir hésitation, car si le volume un peu sup est interessant, le caisson chauffer et la buse HT tri metal ont du sens, il y a des chose qui reste unique a la 5M pro, sont système de recyclage d'air qui permet l'impression PLA imprimante close, la changement ultra rapide et pratique de la buse de la 5M pro, le wifi 5Ghz toujours pas présent chez Qidi. Le seule frein a mes yeux est l'absence de filtration charbon et recyclage d'air bien pratique de la 5M pro et qui serait interessant de généralisé (tous cela tu l'a bien remarqué), en tous cas amuse toi bien avec cette belle machine J'ai par contre l'impression que ce base la calibration de l'extrudeur est optimal ?1 point

-

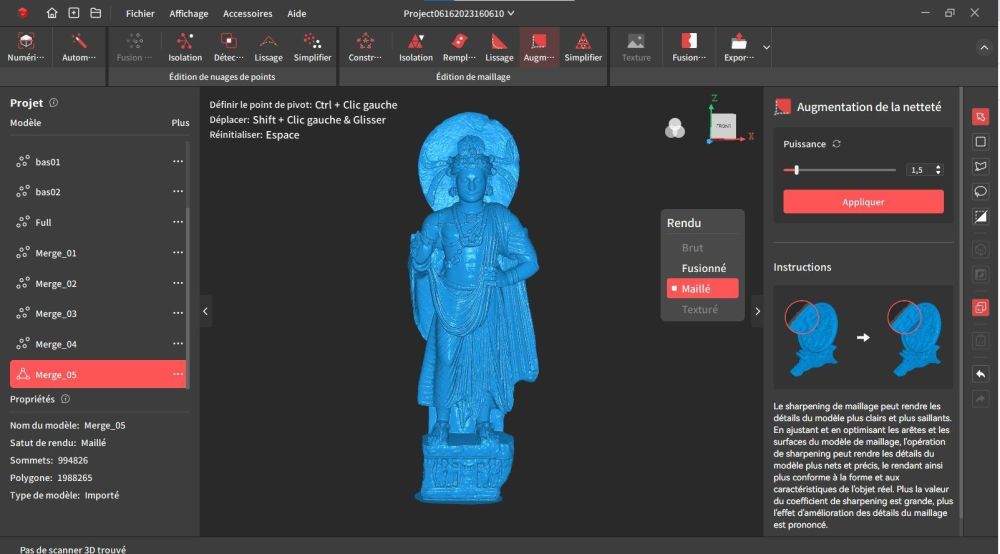

Chaque scanner à sa plage de travail et effectivement, les scanner (à bas prix comme les autres) nécessite un apprentissage. De plus une fois le scan fais il y a forcement une adaptation à faire pour rendre le mesh utilisable en fonction des besoins, que ce soit pour de la pièce manufacturée via un logiciel de CAO ou pour du temps réel avec des pièce plus organique. Pour l'impression 3D c'est là même chose non ? comprendre son imprimante, les températures, les options de slicer et pour créer des objet il faut des logiciel comme fusion ou blender. Ben là c'est pareil. Pour ma part j'ai investit dans la plupart des scanner revopoint pour avoir une large plage d'outil et franchement je suis loin d'être déçus. Que ce soit pour des petite pièces avec le mini, pour des visage avec le pop2 ou pour des larges pièces comme dans l'exemple en photo : scan d'une statue de 1.2m au musé Guimet et reproduction en résine, rendu 3D et même production d'asset pour de la VR1 point

-

oui probable que se soit la clé ou le g-code. Je vais changer la clé dans un premier temps et mettre moins de fichiers dessus. Je reviendrai poster lorsque j'aurai fait les tests.1 point

-

1 point

-

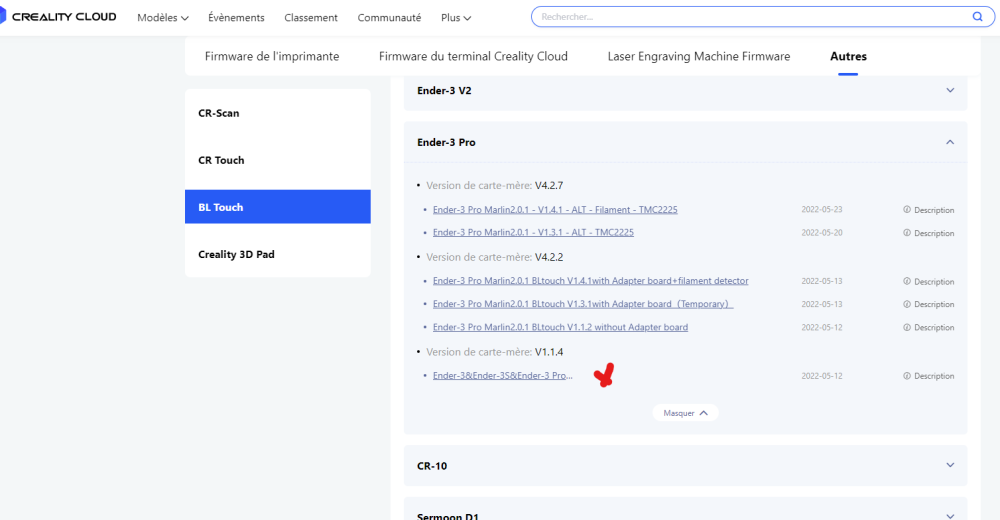

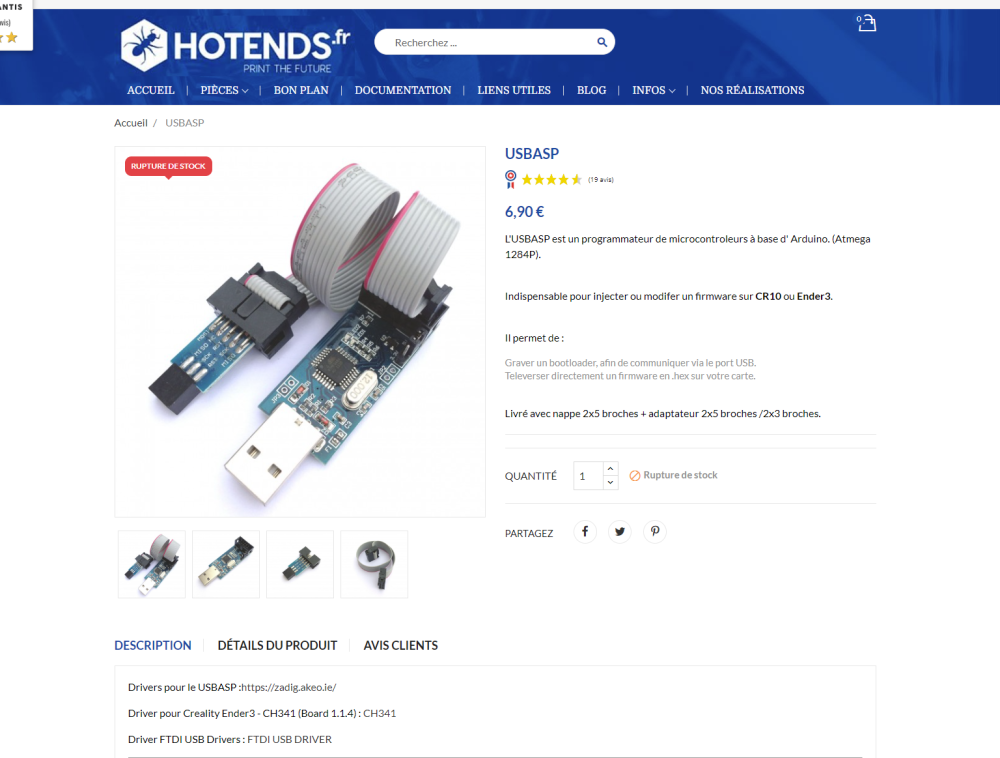

Qu'as-tu pris comme firmware ? tu l'as compilé toi-même ? Quel processeur Atmega as-tu sur ta carte mère ? celui donné en exemple sur le mode d'emploi de Hotends ou un autre. Autrement donne des détails, il est possble que @pommeverte puisse t'aider.1 point

-

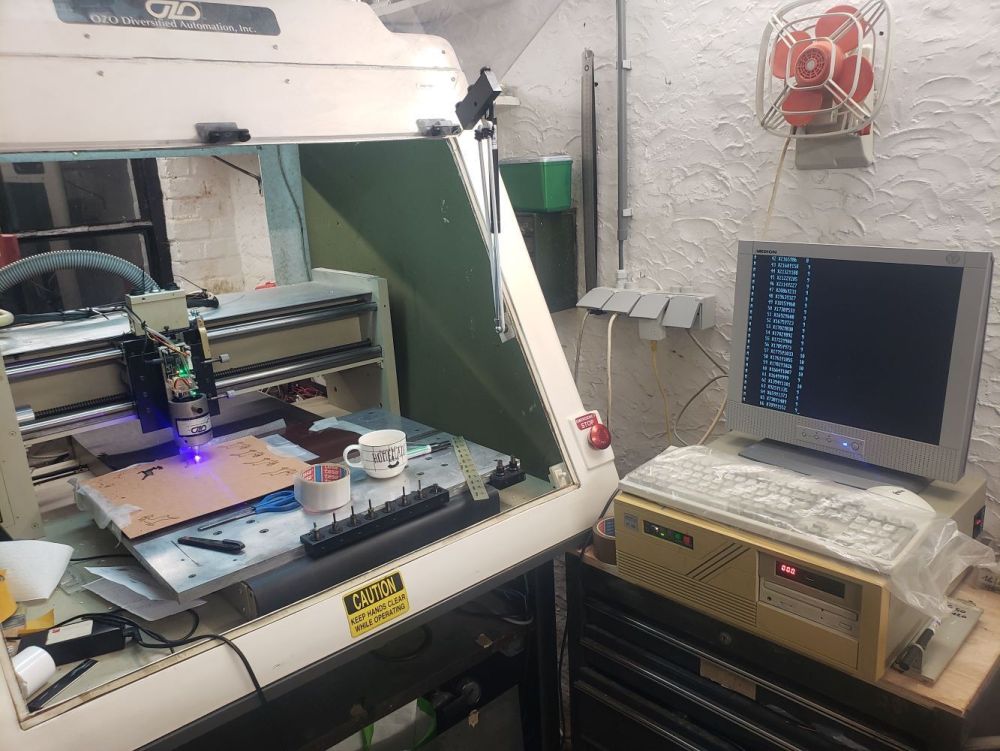

BOnjour, j'ai un lasertree 40W (5 W optique). J'ai recouvert l'acrylique transparent avec de la gouache noire à l'eau de chez Action. J'ai raclé une bonne couche de sorte que je voyais plus à travers. Ensuite, j'ai réglé mon routeur sur 300 mm/min en vitesse et 90% en puissance avec lightburn. J'ai gravé un chat pour faire une lampe acrylique sur base. Je n'ai fait qu'une passe pour voir le résultat et effectivement, j'ai rinçé la gouache à l'eau chaude et je n'avais plus aucune trace de peinture (1.5 Eur/litre Gouache pour école.. Noire). Facile à laver et pour les taches, très facile. La gravue était profonde d'environ 0.2-0.3mm très nette et j'ai utilisé la distance de coupe. Donc cela marche facilement. Je ne dirais pas que cela marche pour la découpe.. et je ne veux même pas essayer. C'est pour user et abîmer le laser. Pour ma part, c'est un OZO routeur avec chargeur d'outils, 3 barres de guidage et vis à bille donnant une précision d'un mille. Le plus dur était d'interfacer le routeur Drilleur CNC à port db25 avec un contrôleur MKS dlc32 et un port parallèle vers terminal board. J'utilise les signaux du db25 pour les 2 controlleurs. Le laser est piloté par le mks et la fraiseuse par le PC.. 386DX2 66 (très très vieux) sous win3.11 workgroup.. l'avantage du système dos, c'est que l'interface de réglage est en wordpad et j'ai réussi à mettre le routeur en métrique et l'offset identique avec le laser sour grbl. Il me suffit simplement de débrancher le DB25 de l'un ou l'autre pour fraiser, graver ou graver au laser. Donc pour graver j'utilise le lasertree et pour les contours, je vide la gravure pour ne garder que l'extérieur avec lightburn et j'exporte mon code NC vers mon routeur OZO (vers le 386!) après vérification, je reteste le point d'alignement fait par le laser et je fais la découpe à la fraise en tenant compte de la compensation d'outil (diamètre de la flute de coupe) Pour glasser les traces de coupe, on peut utiliser un décapeur thermique avec un embout adapté (trou de 8mm). L'idéal est un décapeur/fer à souder à air chaud. La fraiseuse ira 100 fois plus vite que le laser (sauf les gros CO2). Quoique j'envisage monter dessus un gros laser CO2 sur le routeur. Il est rigide asser et il dispose d'une hotte insonorisée avec un couvercle plexy transparent qui peut servir de protection et carénage lors des opérations de laser.1 point

-

Rien de bien sorcier Juste l'analyse du fichier de mise à jour du système… en gros le contenu du dossier QD_UPDATE (le fichier QD_Q1_SOC (binaire) est le firmware de l'écran (lent à flasher si comme pour les Serie3, cela se fait en mode série, octet après octet), le QD_Q1_UI est installé comme un paquet Armbian / Debian (apt install…) mais on peut y accéder en l'ouvrant via 7Zip puis en décompressant le fichier data.tar (voir ici). Plus qu'une heure et demie avant levée de l'embargo1 point

-

J'ai fait ce test hier soir et... surprise ! L'écran s'allume. Je vais donc devoir changer à nouveau la carte mère en espérant que cela ne pose plus de problèmes !1 point

-

Moi je suis parti finalement sur une X1C et j'en suis plus que content. Je vais attaquer les filaments un peu plus compliqué mais que du bonheur. C'est vraiment plug n play pour les débutants. après c'est une budget c'est sûr !1 point

-

Aucun regret, je suis plus que satisfait de ma P1S. Elle enchaine les impressions de différents types sans passer de temps aux réglages, on peut en quelques instants basculer d'un PLA bien fin pour de la déco à une pièce technique en ASA avec plateau à 100° et le résultat est parfait. Mes seules hésitations étaient liées au LIDAR et à la caméra, mais l'écart de prix et la disponibilité ont été déterminants. J'ai profité de l'écart de prix pour prendre une buse en acier trempé, une autre plaque d'impression. Mais l'efficacité de la plaque PEI texturée est bluffante, je n'ai même pas encore testé la plaque haute température que j'avais prise en prévision de l'ASA. Pour revenir sur la caméra, ce n'est effectivement pas du cinéma, mais elle m'a déjà été utile pour voir un décollement en début d'impression et stopper à distance pour éviter le gâchis.1 point

-

Regarde en bas la page https://www.hotends.fr/fr/accueil/74-usbasp.html tu as le mode d'emploi si tu ne connais pas trop.1 point

-

1 point

-

On est tous satisfaits avec nos Bambu, sauf les raleurs ça va de soit (comme aurait pu chanter Brassens). ET il y a le fameux proverbe : t'as une Bambu, tu tiens le bon bout. (je ne me suis même pas drogué pour le composer)1 point

-

Arf ... je n'avais même pas fait attention qu'il n'y avais que les "sources" et pas les "builds". Bon au moins on a une petite vignette de la "Q1 Pro" https://github.com/QIDITECH/QIDISlicer/blob/V1.1.2/resources/profiles/QIDITechnology/Q1 Pro_thumbnail.png Et je n'avais pas vu mais il y a un dépôt https://github.com/QIDITECH/QIDI_Q1_Pro (que je n'ai pas pris le temps d'explorer.) Grace a ton sujet, test, et github sur la "X-Max 3", j'ai quelque éléments de comparaisons. Mais forcement pas comme si j’avais les deux machines l'une a coté de l'autre. Avec un grand merci à toi, pour tout ce travail que tu a partagé sur la "X-Max 3". Cela m'aide beaucoup pour mon test.1 point

-

non non pour la raison donnée par @Titouvol non plus Ouiiiiii : il permet de retirer l'accessoire ajouté et non fourni par le constructeur... on a dit dans l'habitacle Donc non (j'ai un autre accessoire pour cela) En fait sous la forme proposée, il n'est pas très pratique, donc je viens de le redessiner et je vous en livre la primeur (pas encore imprimé) : C'est le premier schmilblick évolutif !!!1 point

-

Aussi "Je ne peux, ni infirmer, ni confirmer que" QIDISlicer v1.1.2 ( https://github.com/QIDITECH/QIDISlicer/releases/tag/V1.1.2 ) sorti il y a quelques heures, embarque le profil de la "Q1 Pro".1 point

-

Merci beaucoup pour vos conseils ! J'ai tente de mettre le driver de l'axe z sur l'emplacement de l'axe x et inversement. Je n'ai plus le soucis sur l'axe z et j'ai le soucis sur l'axe x donc c'est bien un problème de driver ! J'ai commande un nouveau driver sur Aliexpress (il semblerait officiel) et je vous tiens au courant une fois reçu ! J'avais auparavant tente de débrancher et de rebrancher sans succès. J'avais aussi tente de mettre a jour le firmware via un cable USB-B - USB-A ainsi que le TFT firmware via une carte micro SD (cela a fonctionne pour certaines personnes). Si jamais quelqu'un a le même soucis, suivez les conseils écrit sur ce Post : - Vérifier tout les branchements (merci fvuichard). Si c'est juste cela, vous évitez d'ouvrir le boitier. - Inverser un driver d'un axe fonctionnel avec le driver de l'axe défaillant et tenter de déplacer la buse (merci MrMagounet !). L'astuce du sèche cheveux fonctionne a merveille ! Faite attention quand vous ouvrez le boitier de ne pas y aller trop brusquement, le ventilateur est connecte a la carte mère. Pour ceux n'ayant jamais ouvert un boitier, ne toucher pas l'alimentation. - Installer le Firmware via USB-B - USB-A avec votre ordinateur (fichiers disponibles sur le site officiel de Artillery https://www.artillery3d.com/pages/download-1) et ensuite prendre les fichiers TFT firmware, les mettre sur une carte Micro SD, mettre la carte dans l'imprimante 3D (peut prendre un certains temps) et redémarrer l'imprimante. Voila, j’espère que l'on pourra aider d'autres personnes qui auraient le même problème. Je reviens vers vous une fois le nouveau driver installe !1 point

-

Bizarre surtout qu'une demande de déplacement réalise correctement celui-ci. La tige filetée trapézoïdale est celle d'origine ? Normalement c'est une T8 de pas 2mm et d'avance 8mm dont le pas est de 400. Si c'était une T8, 2mm, 4mm alors il faudrait modifier le pas à 800. Le plus simple serait de fournir un Gcode où le problème apparait sinon on ne peut que faire des suppositions, hypothèses, supputations, …1 point

-

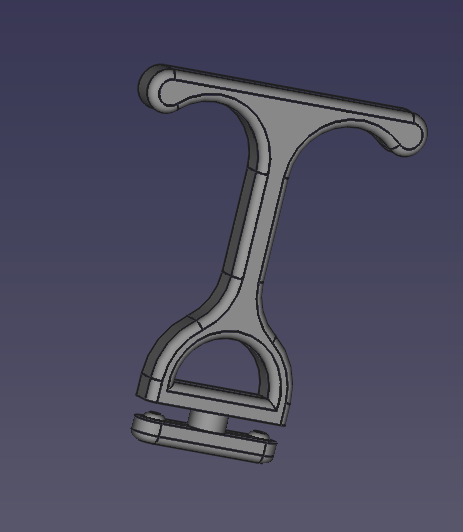

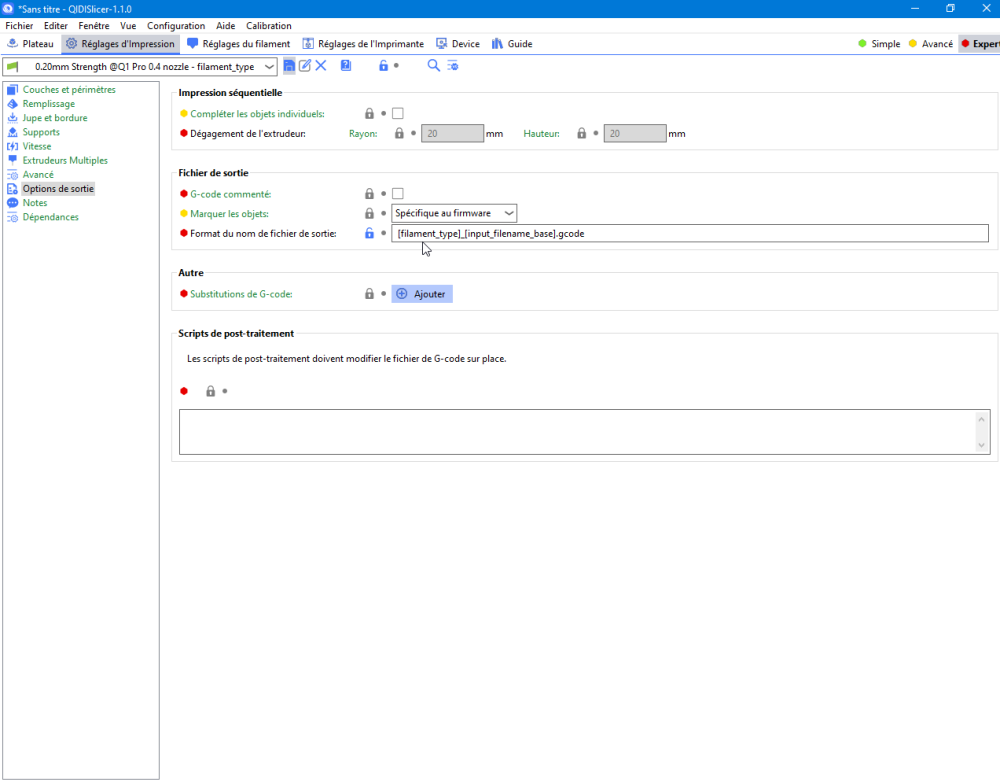

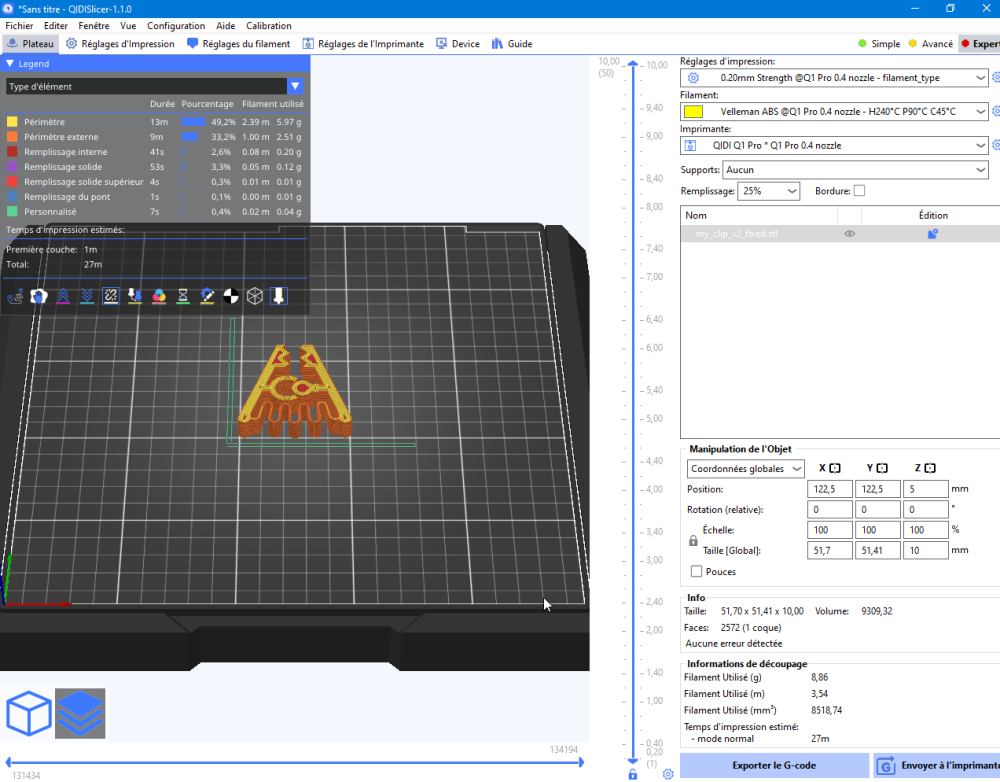

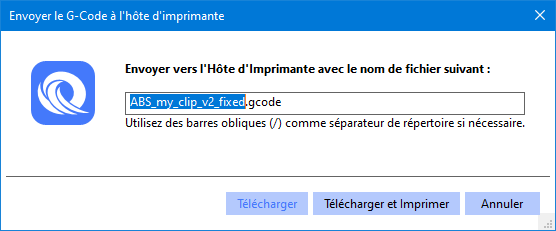

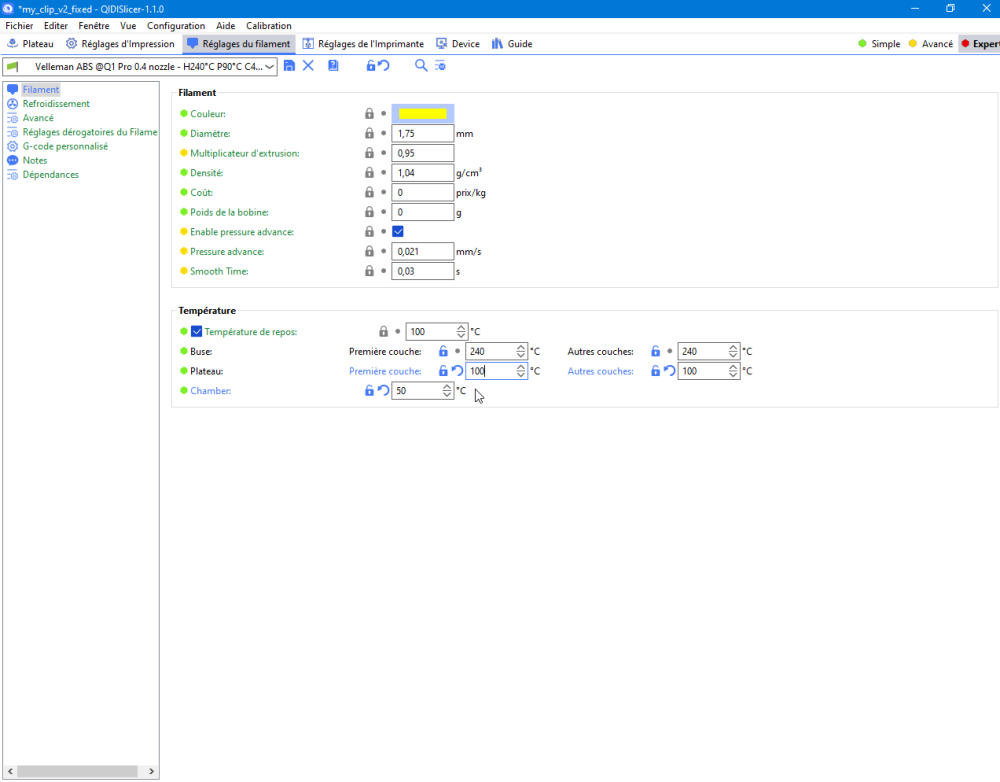

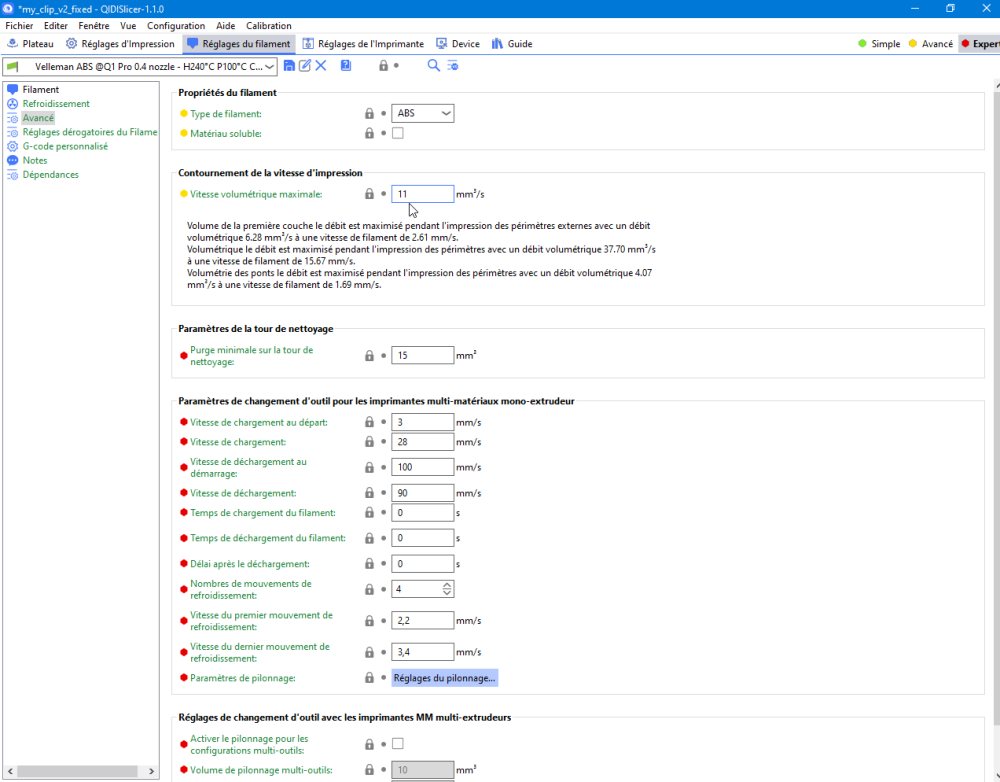

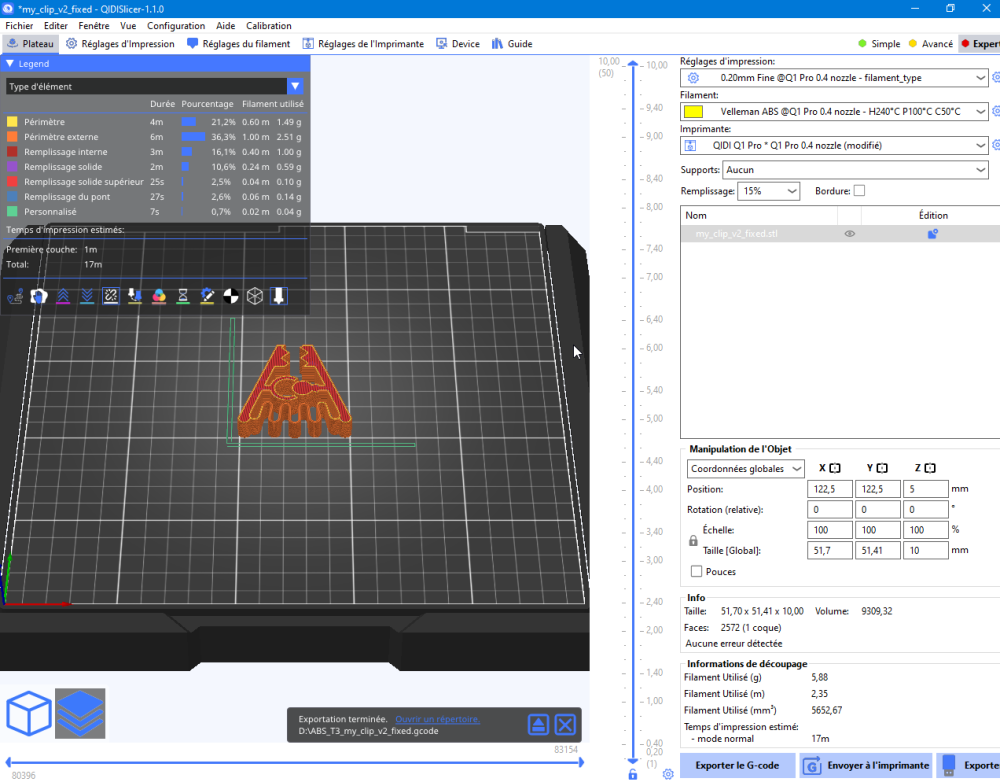

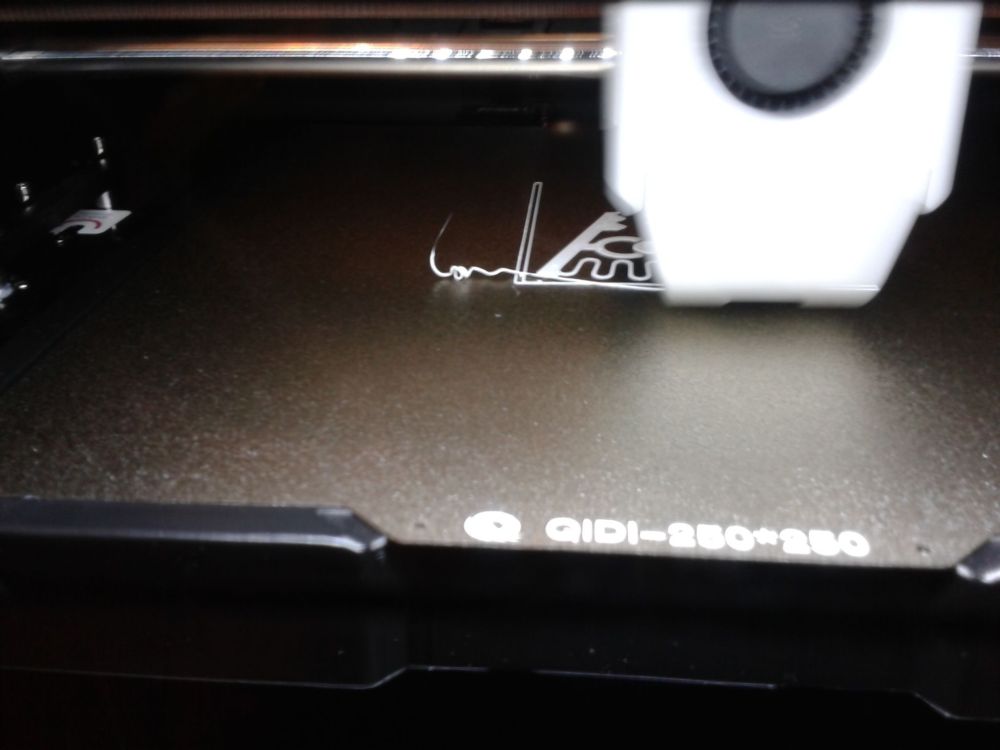

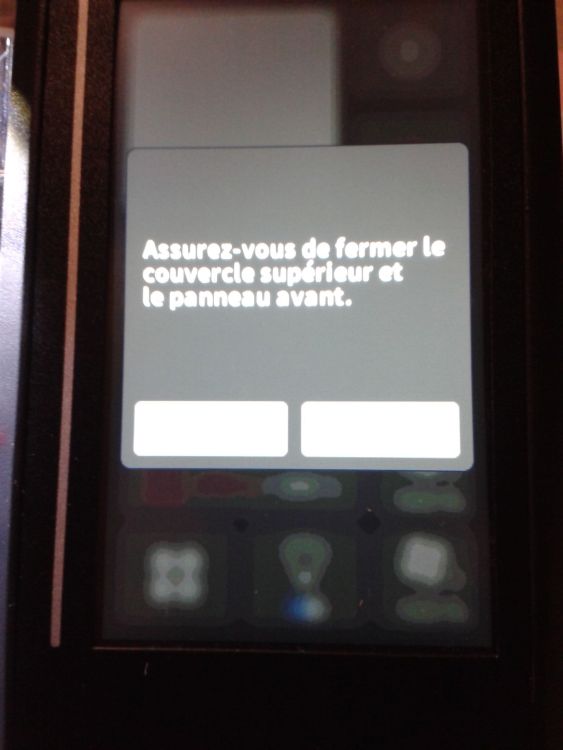

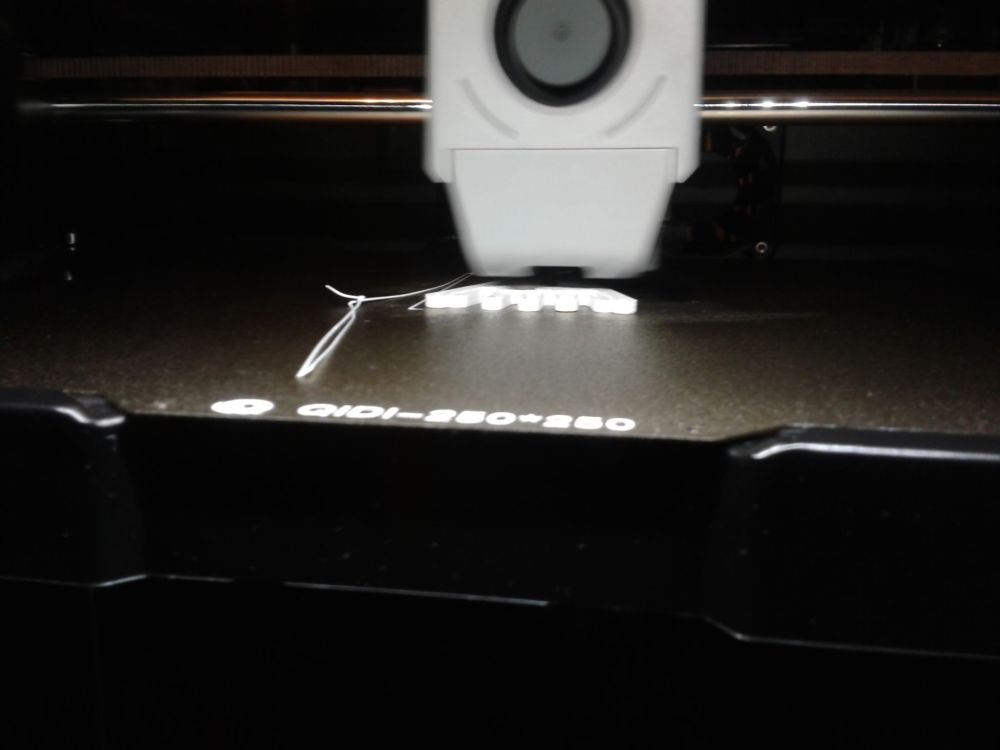

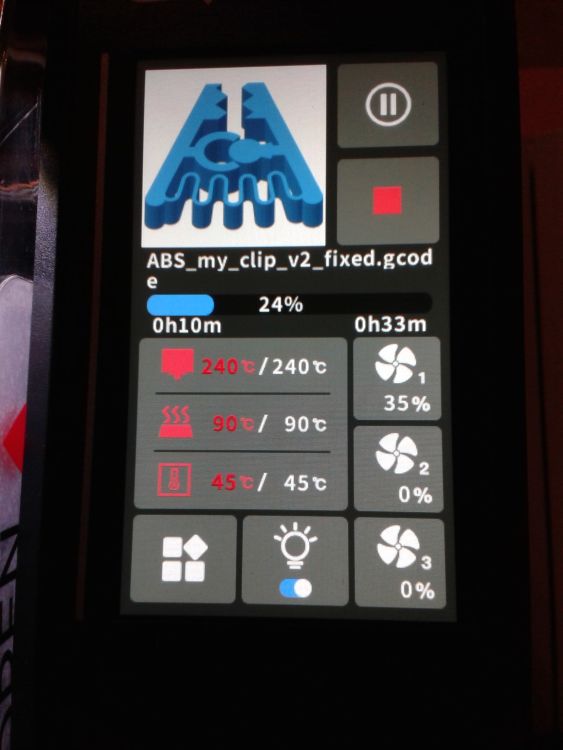

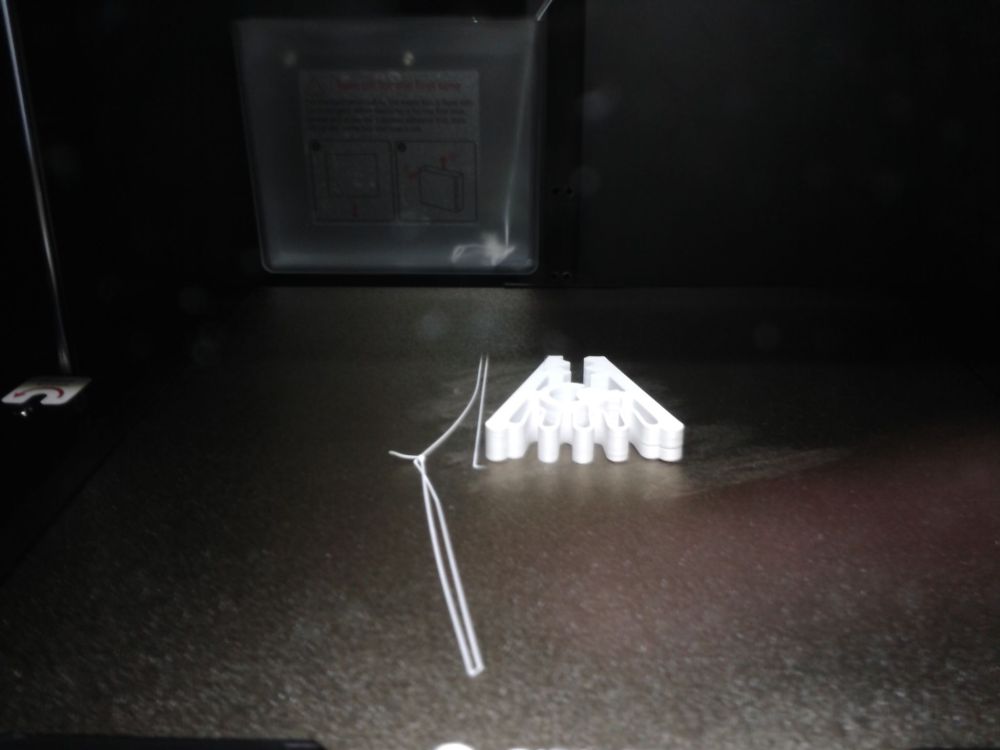

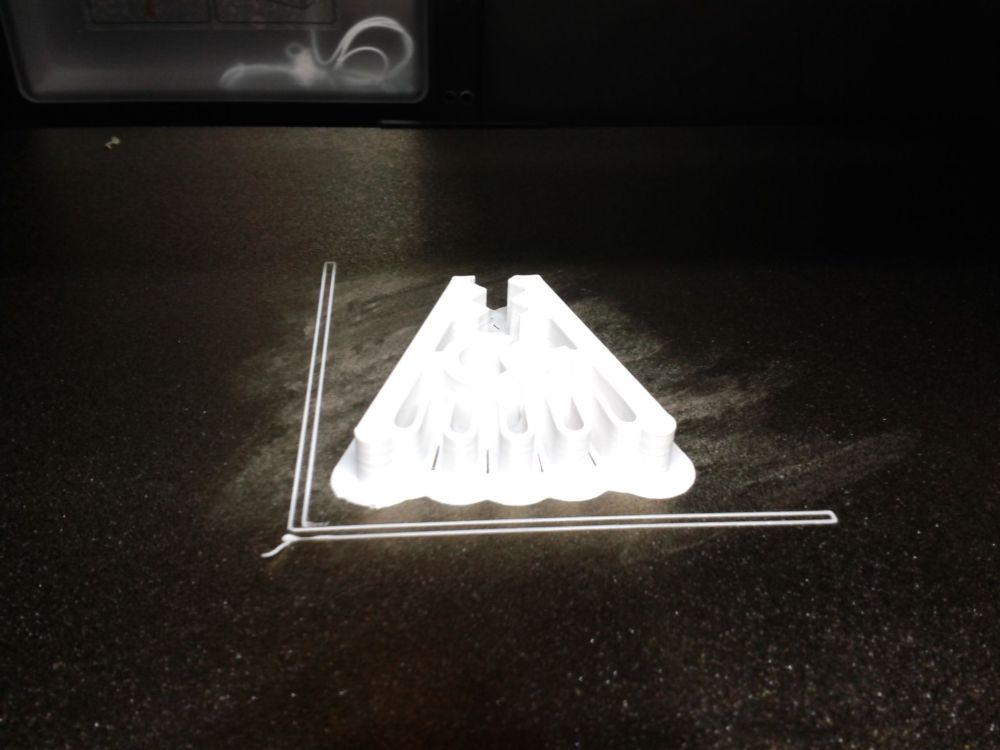

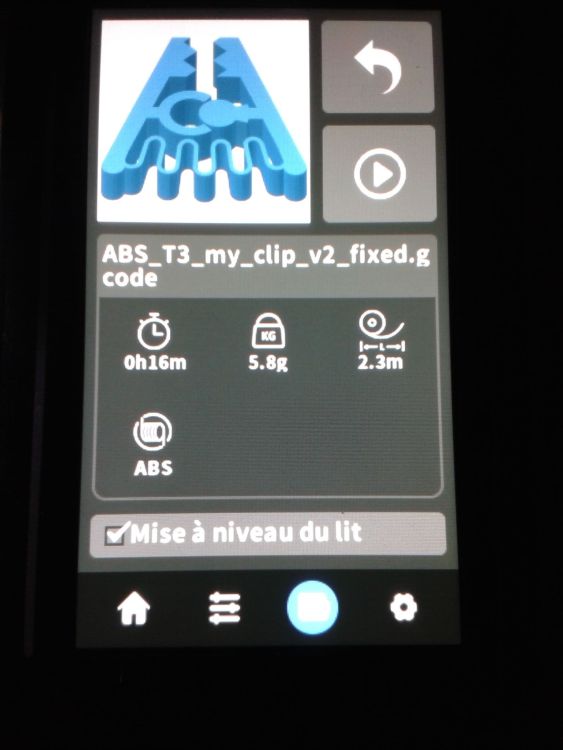

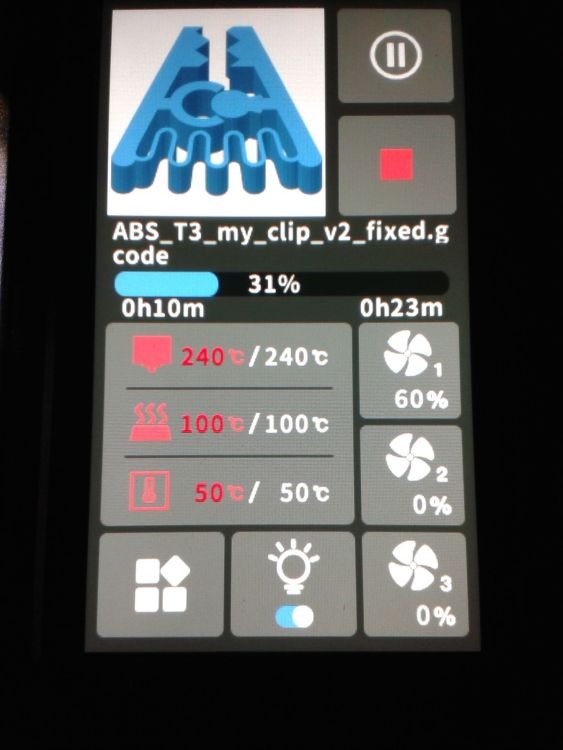

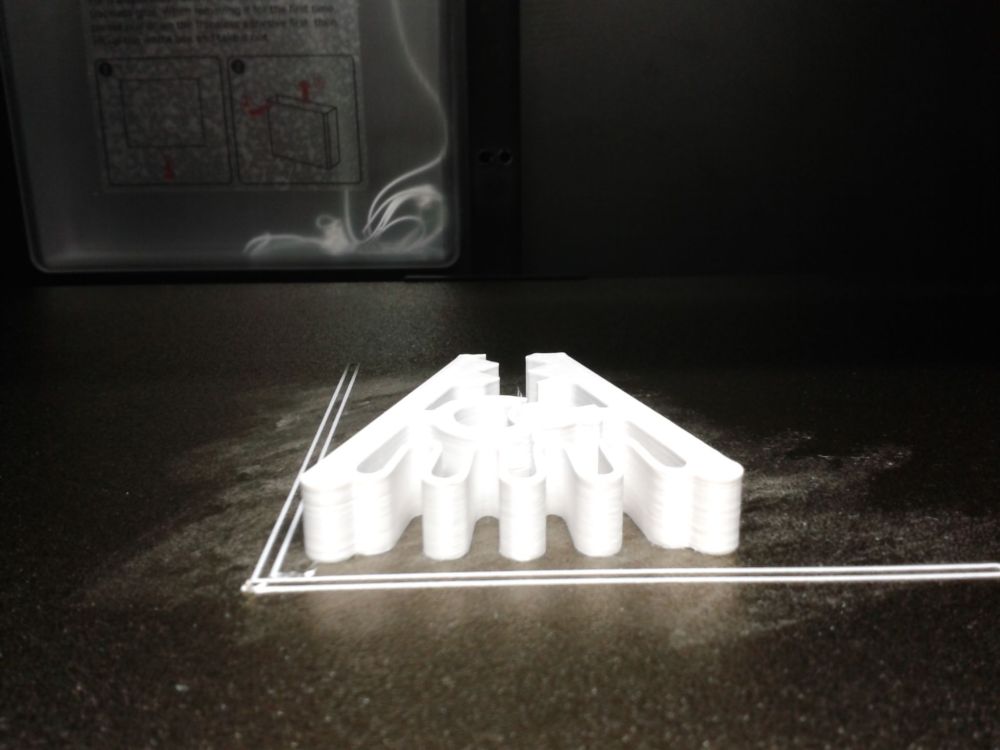

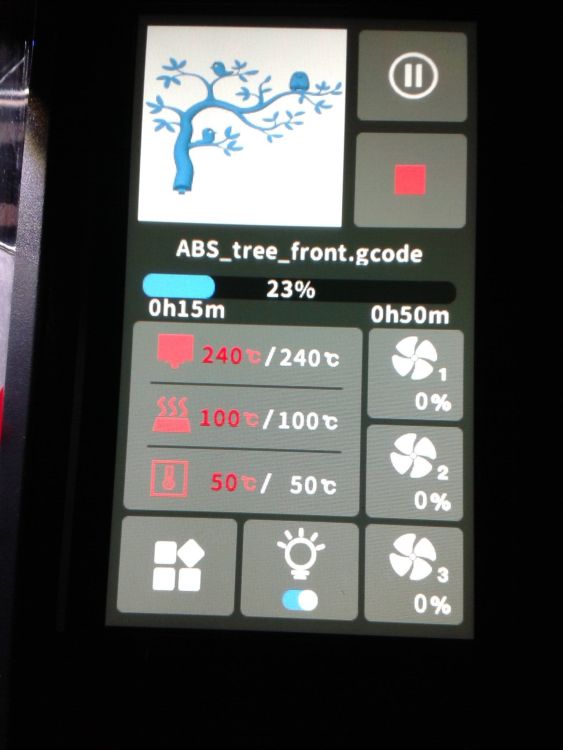

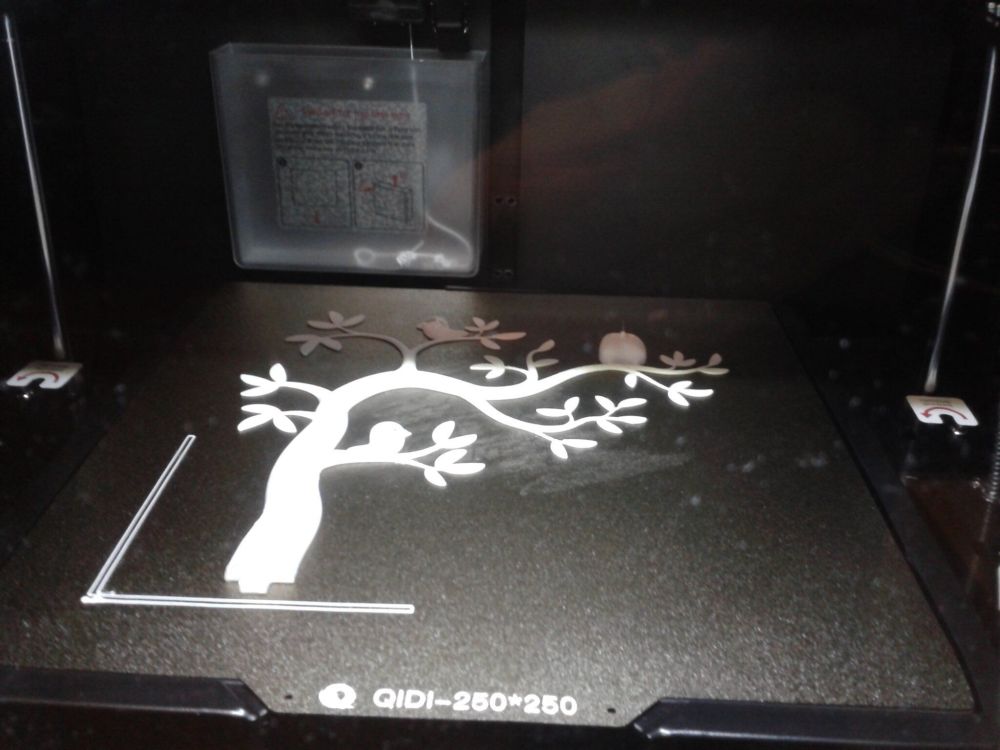

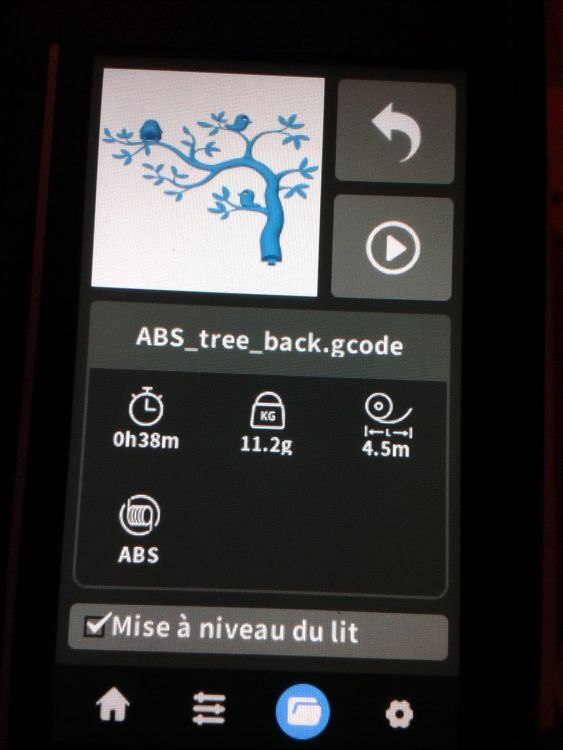

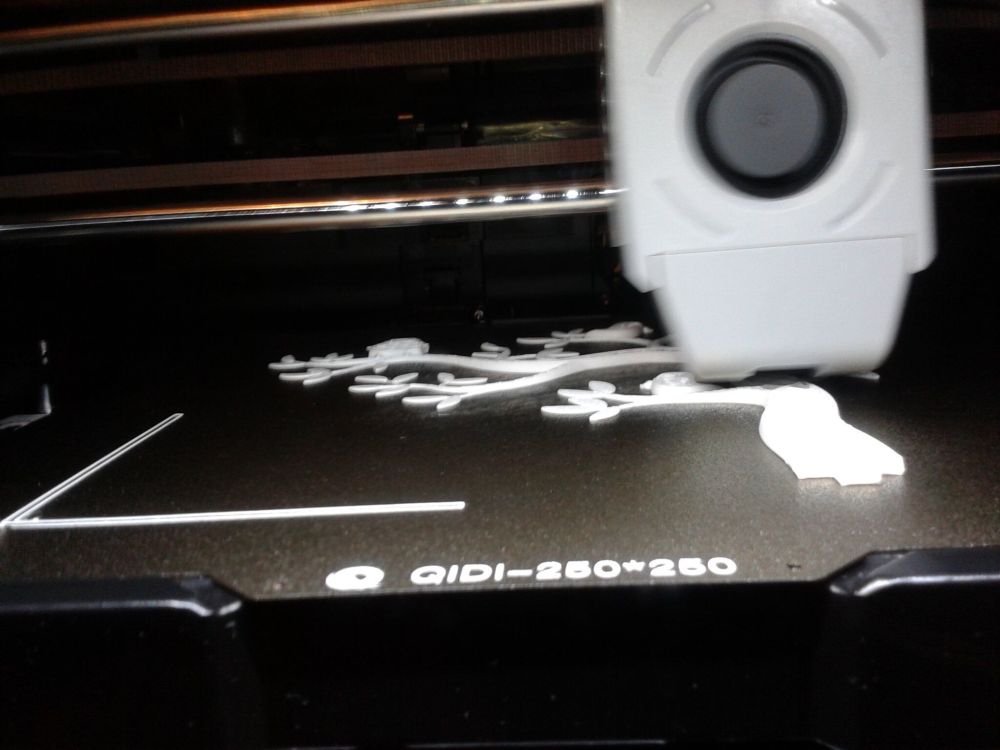

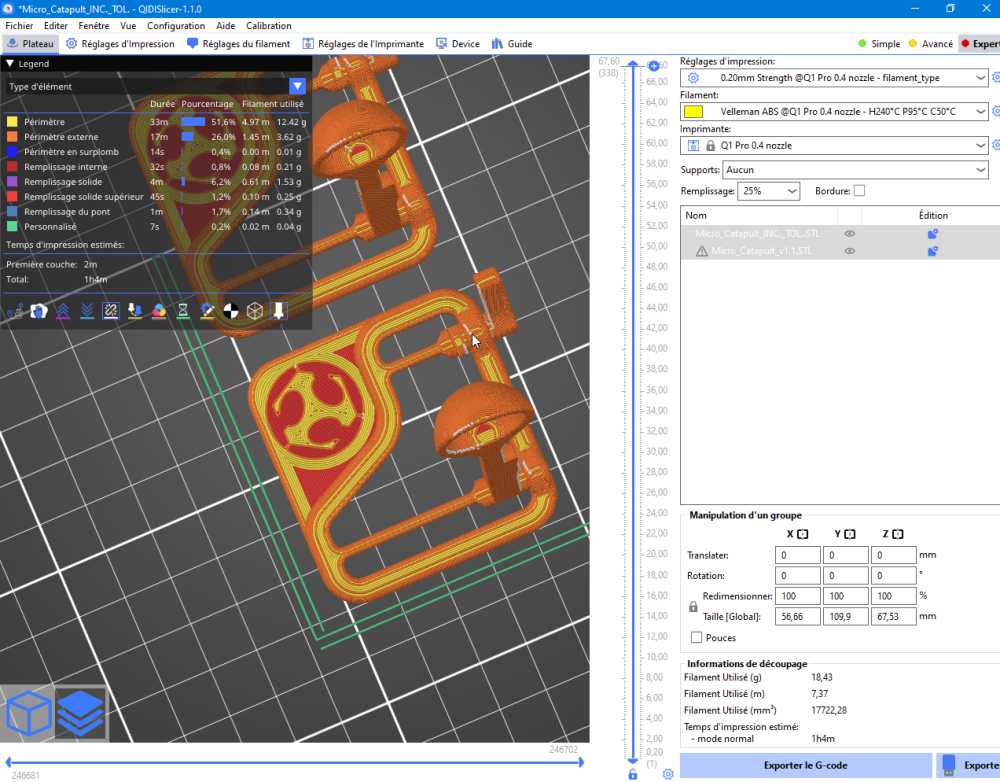

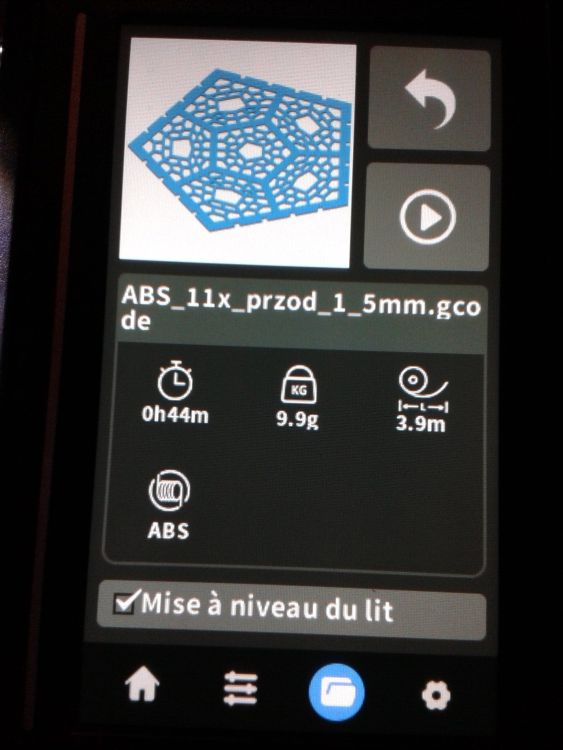

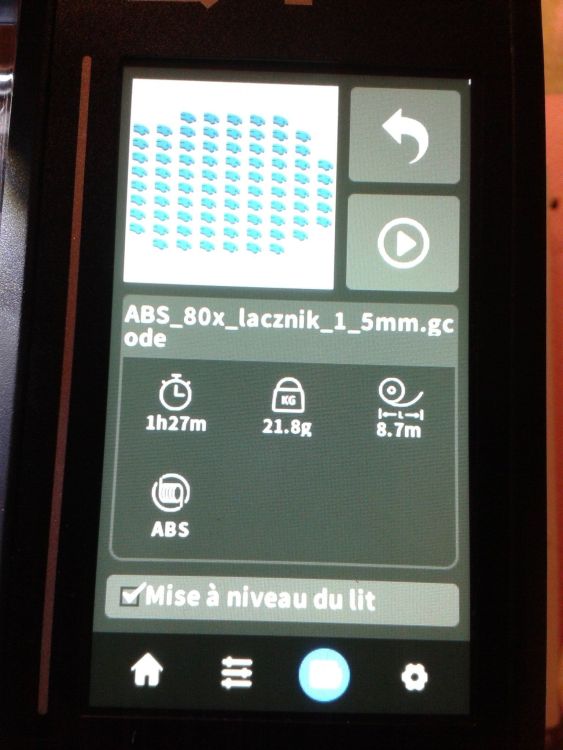

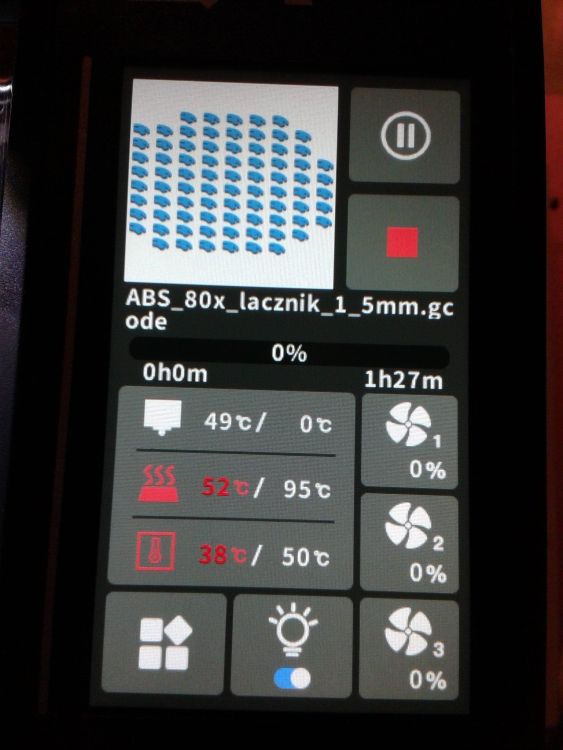

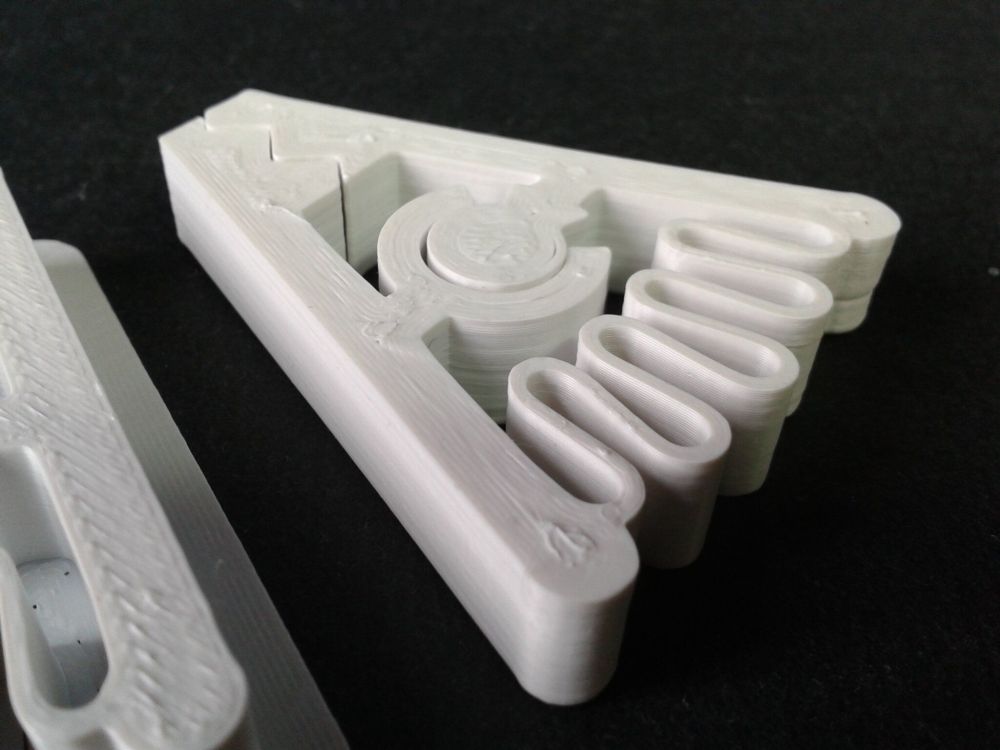

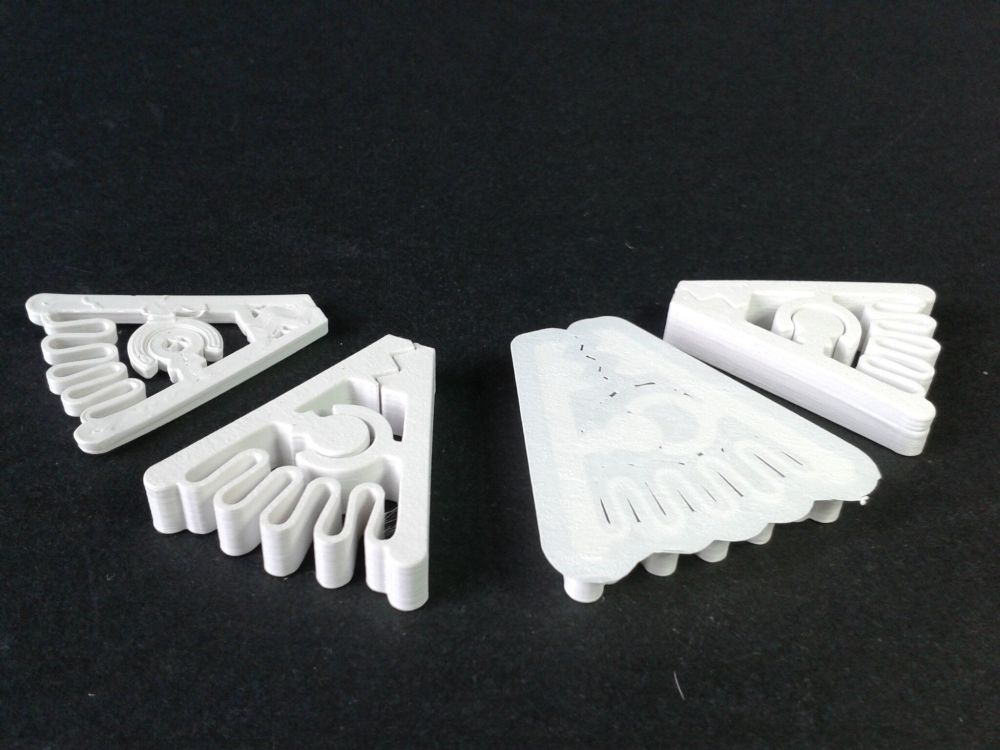

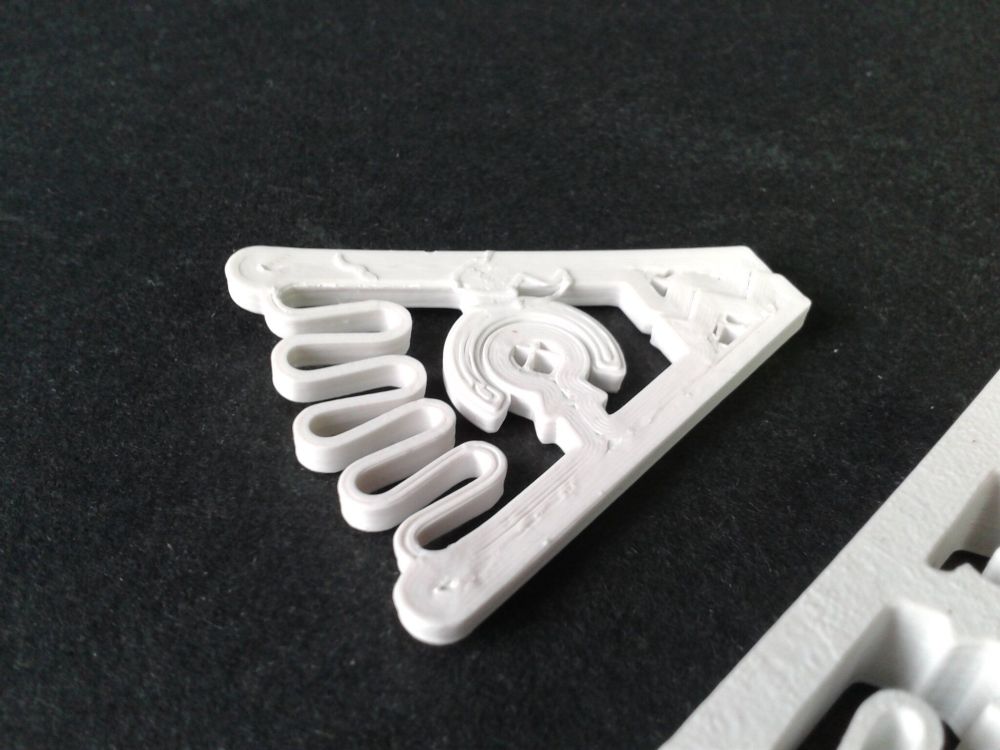

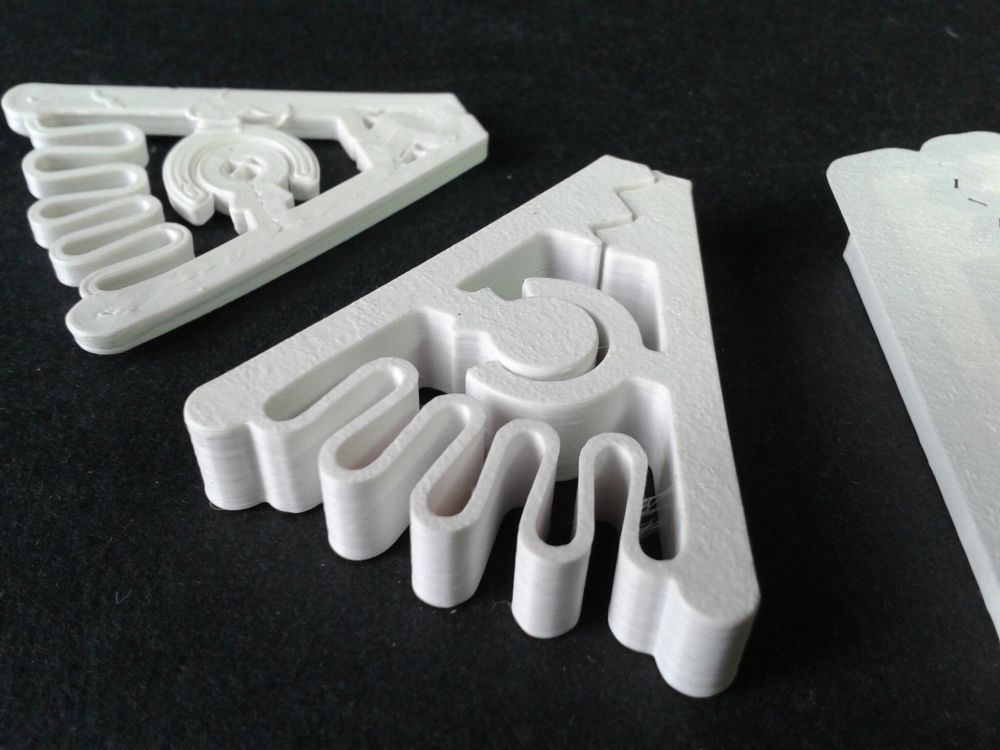

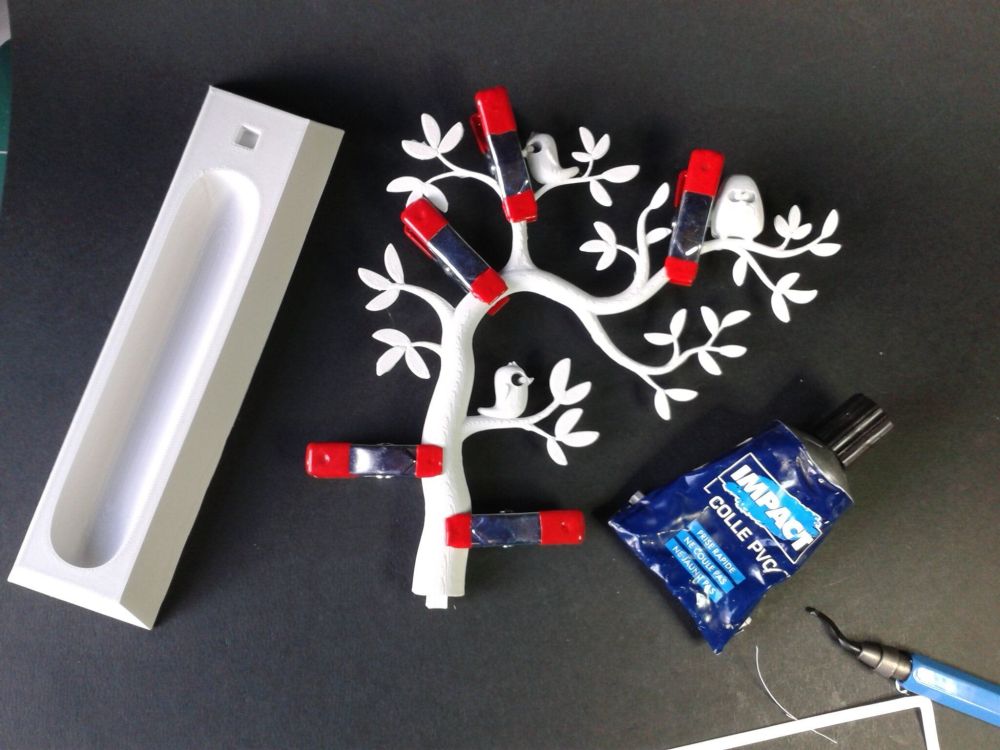

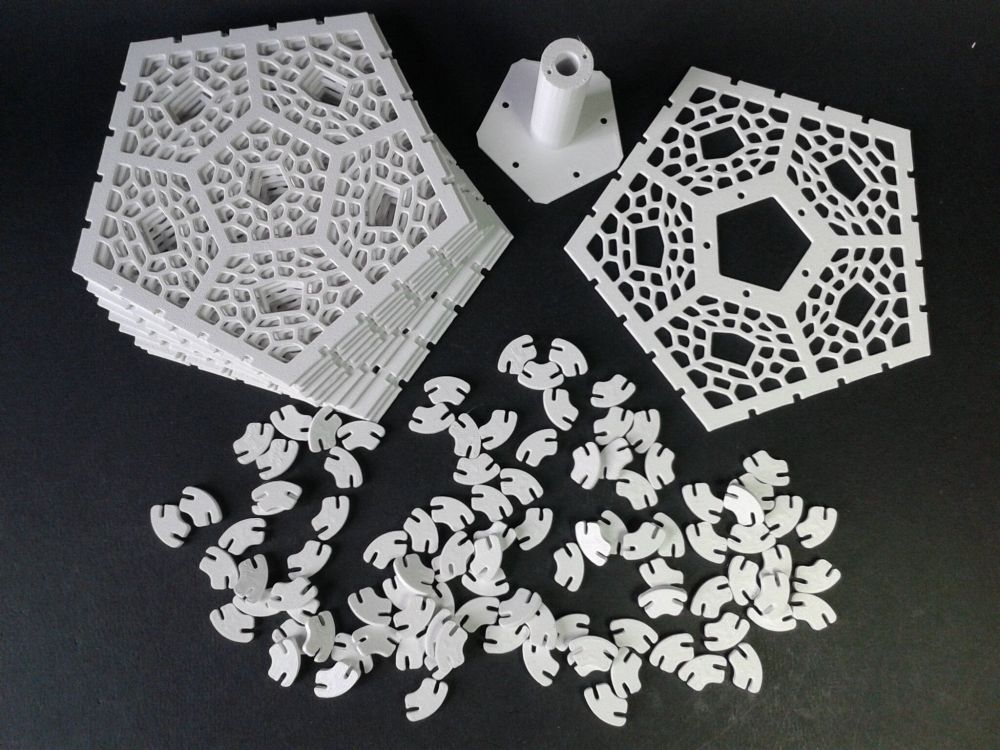

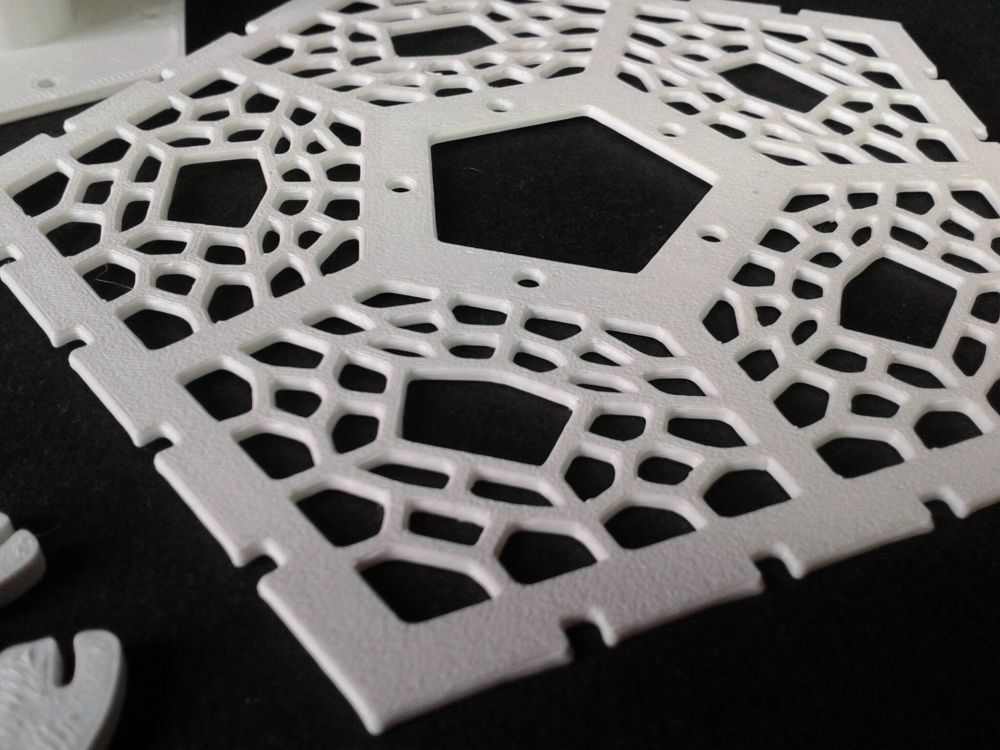

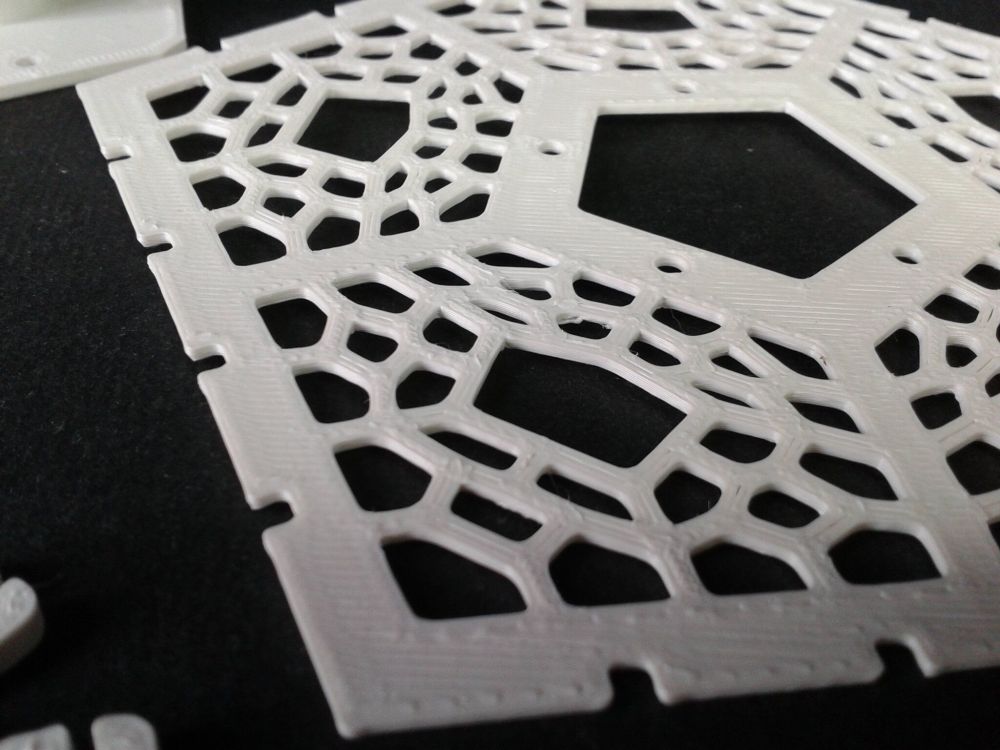

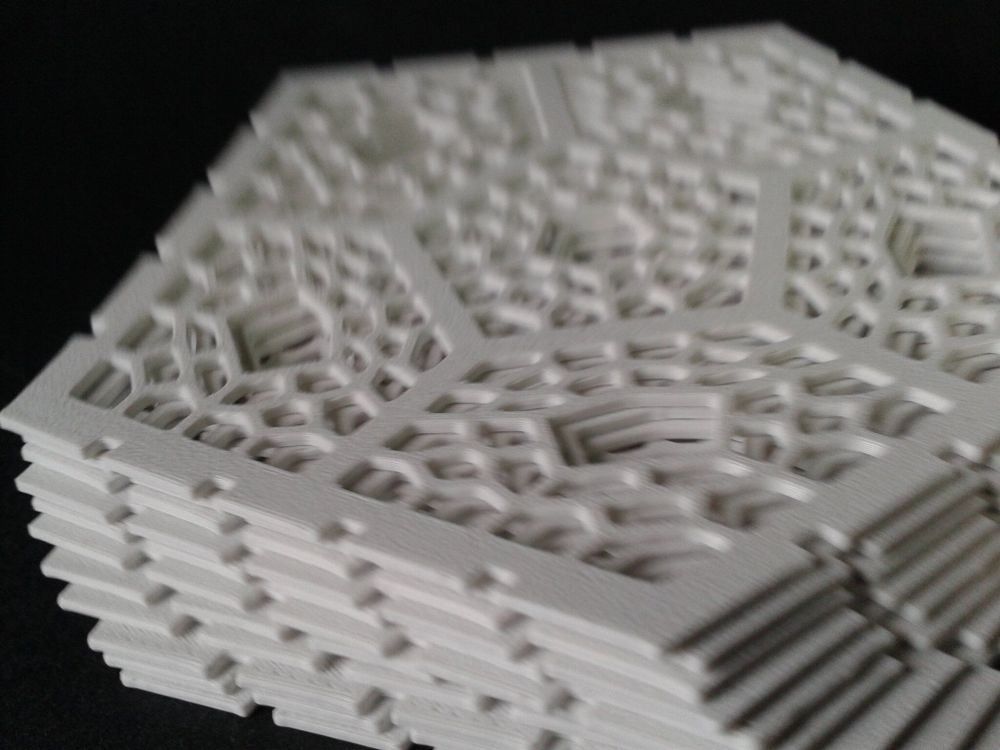

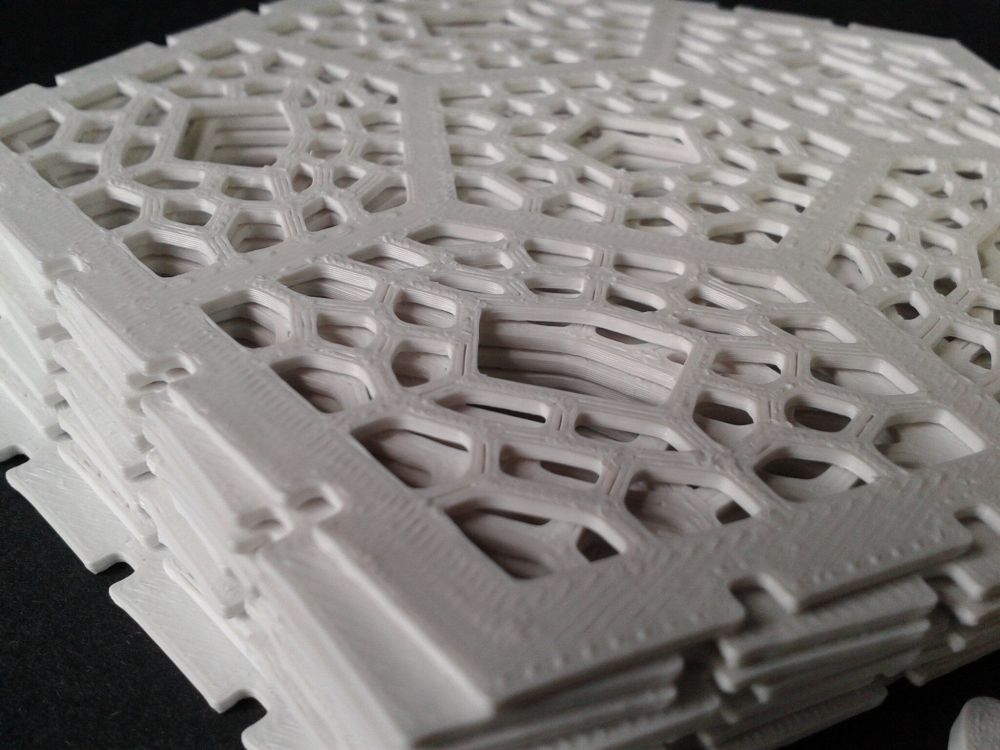

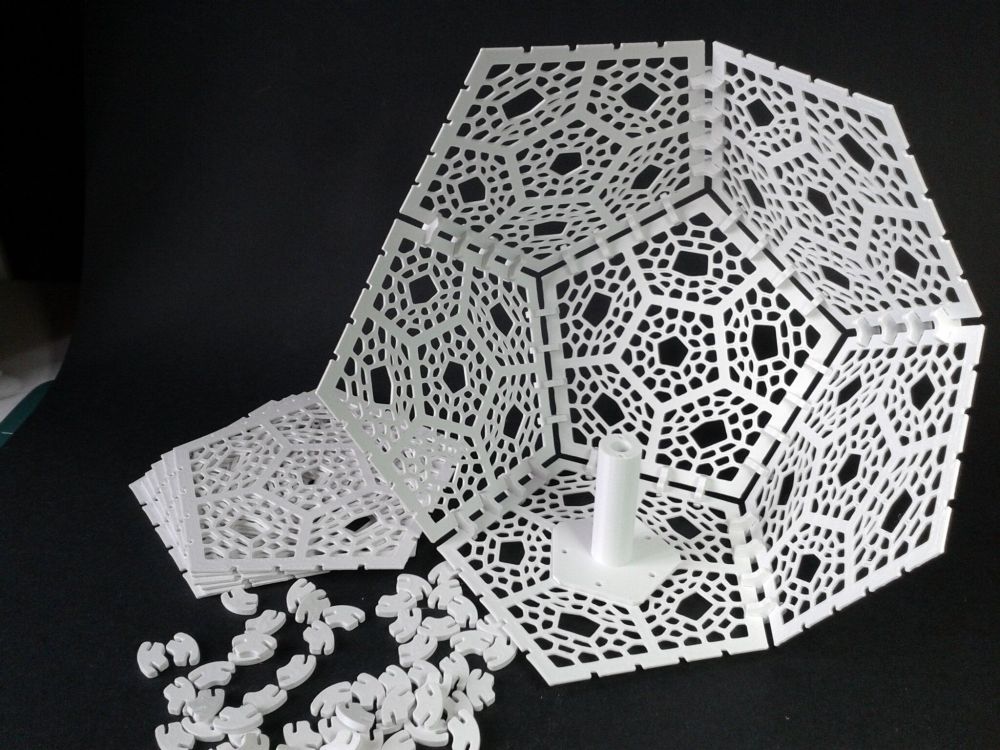

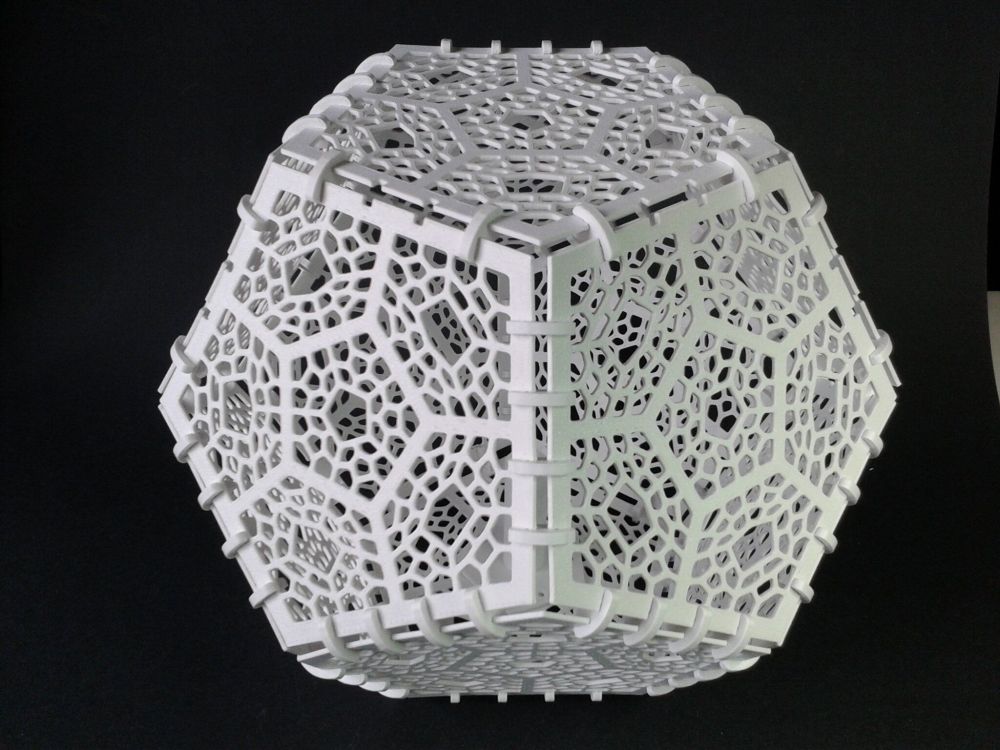

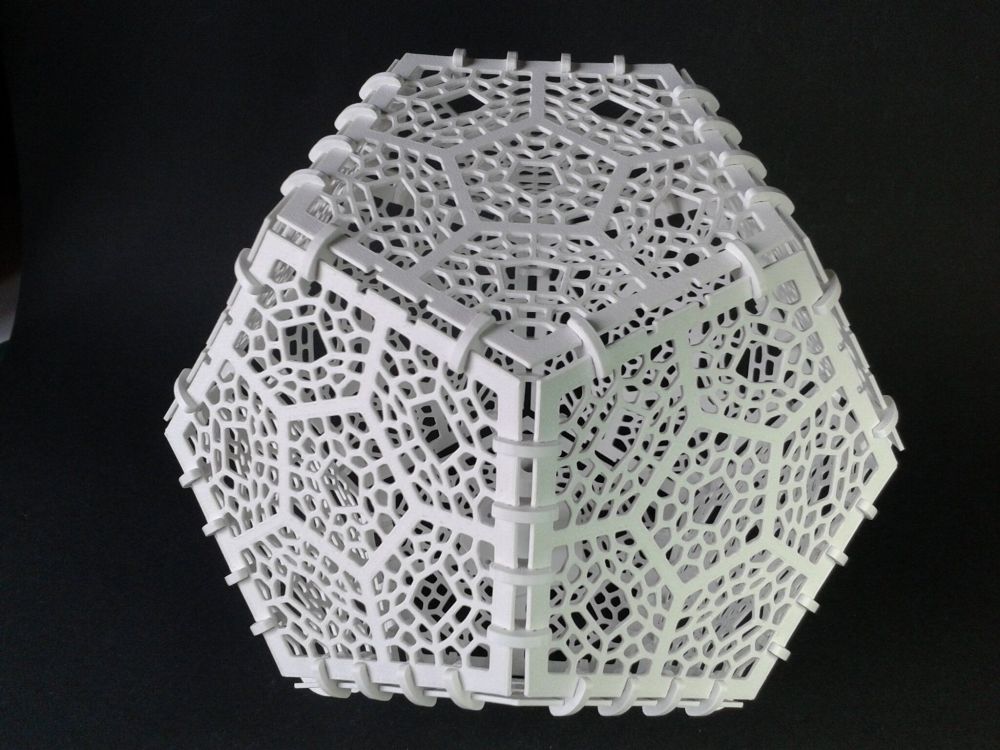

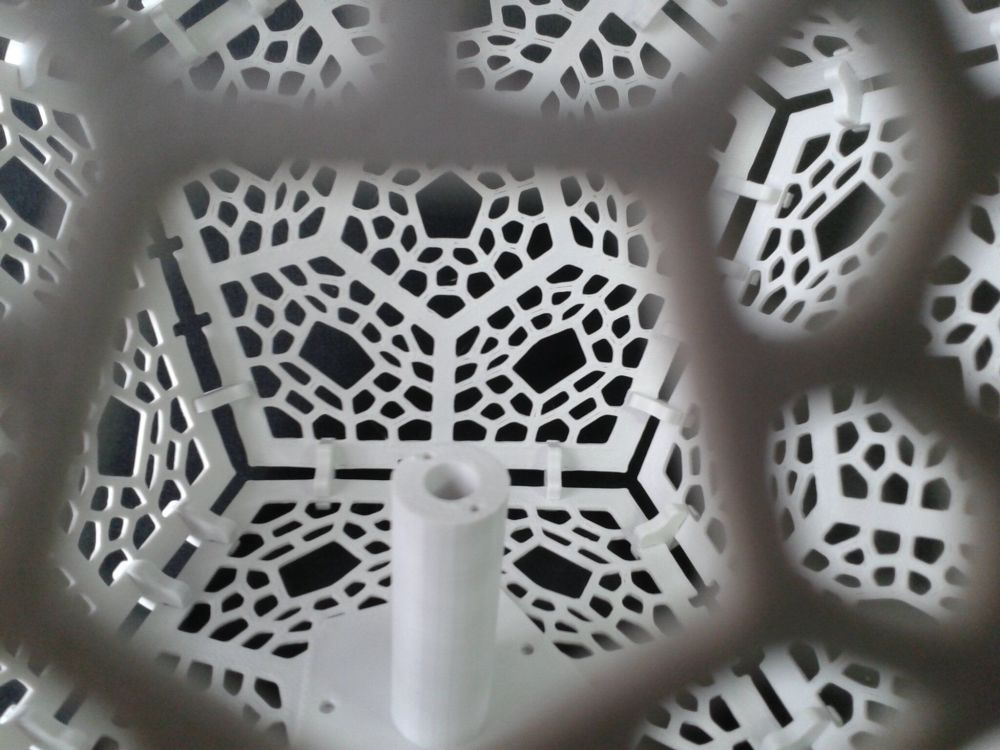

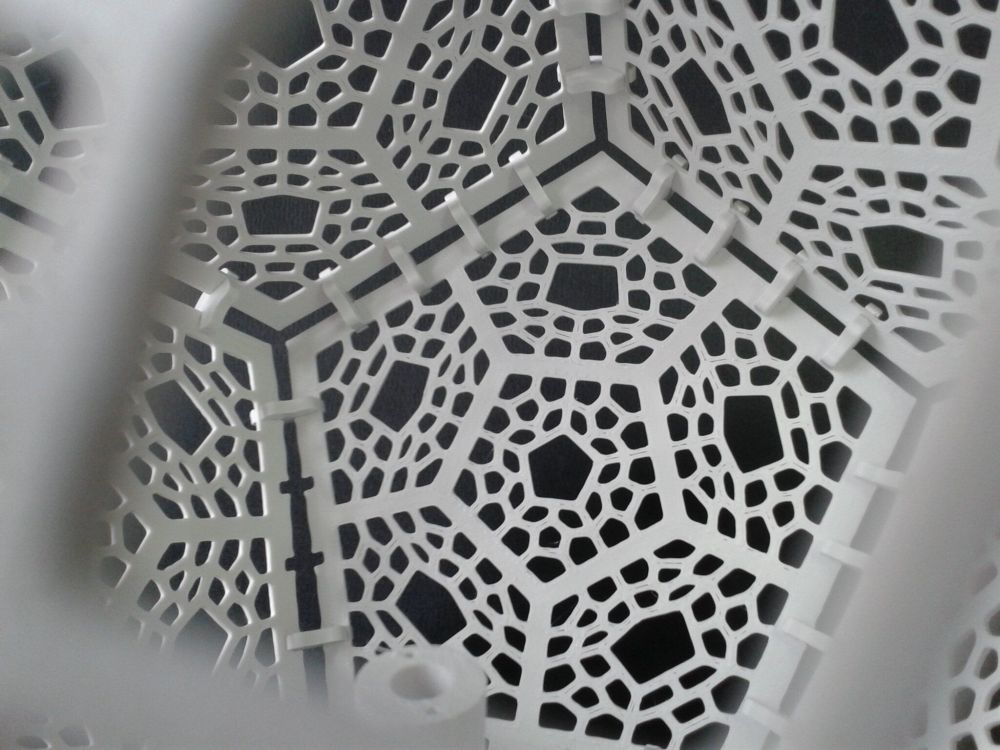

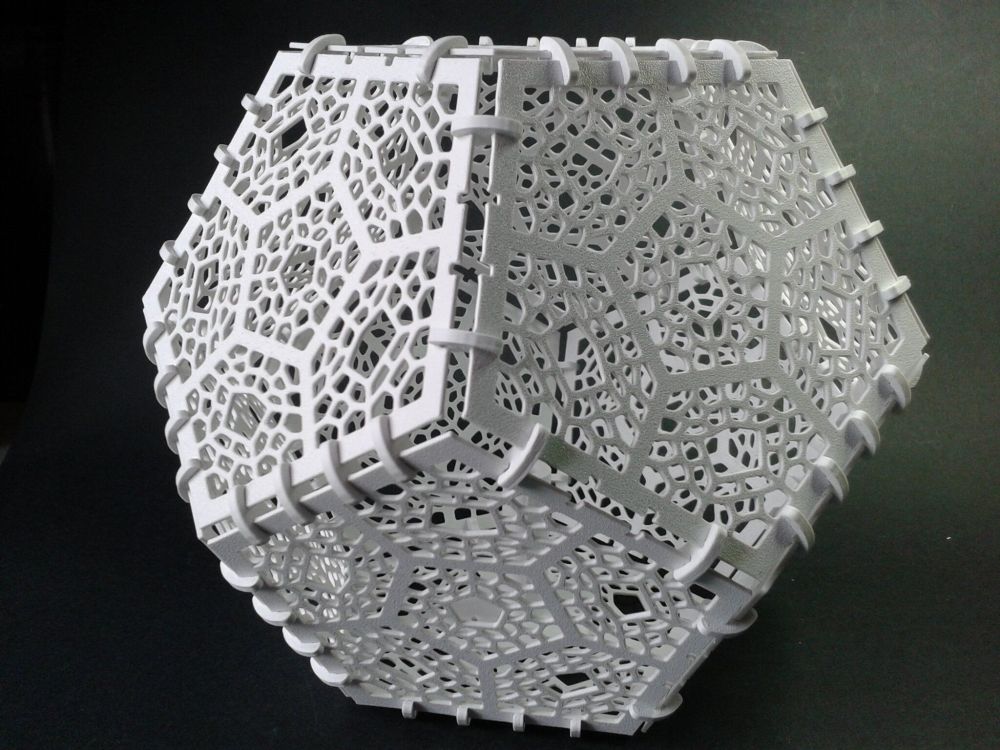

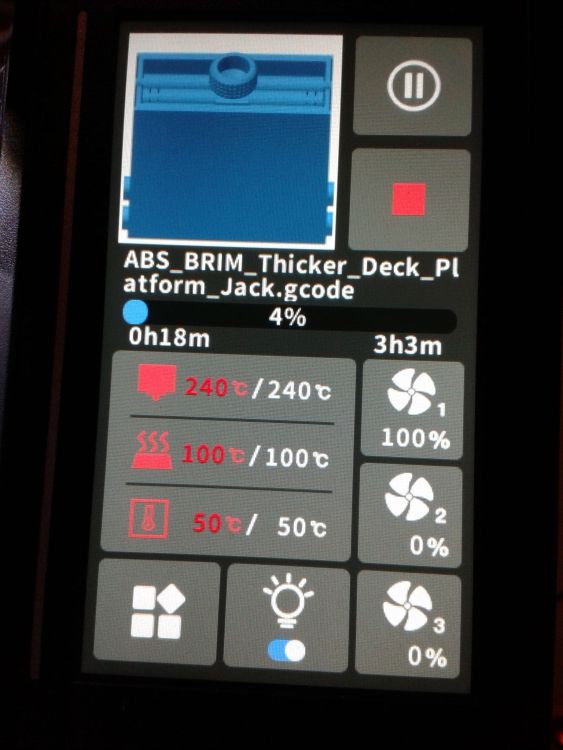

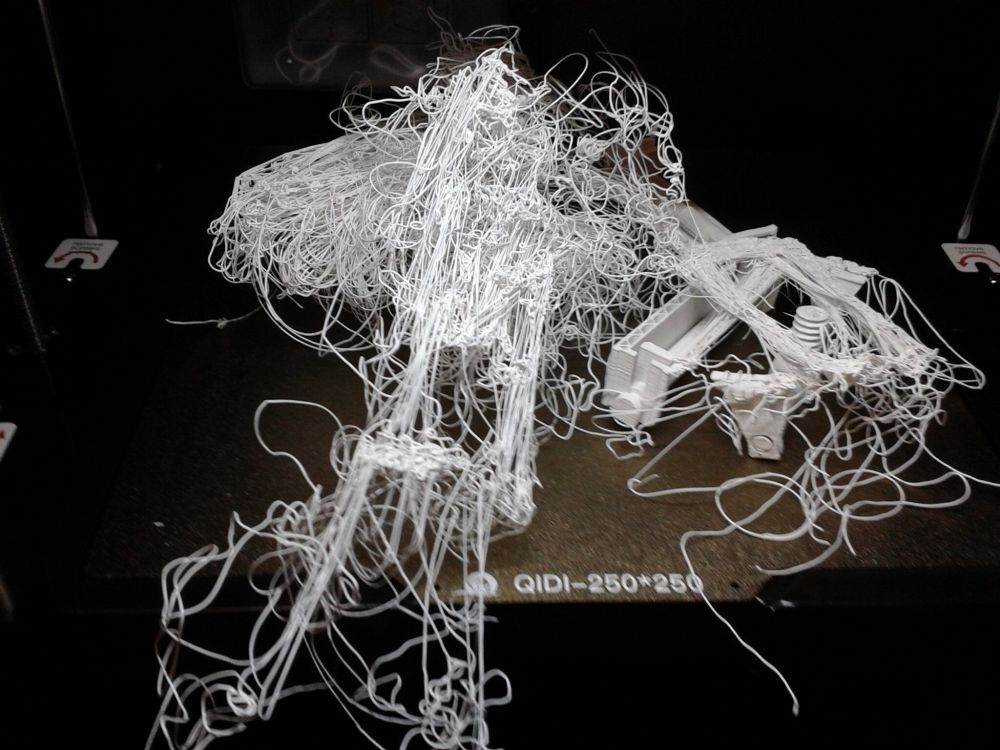

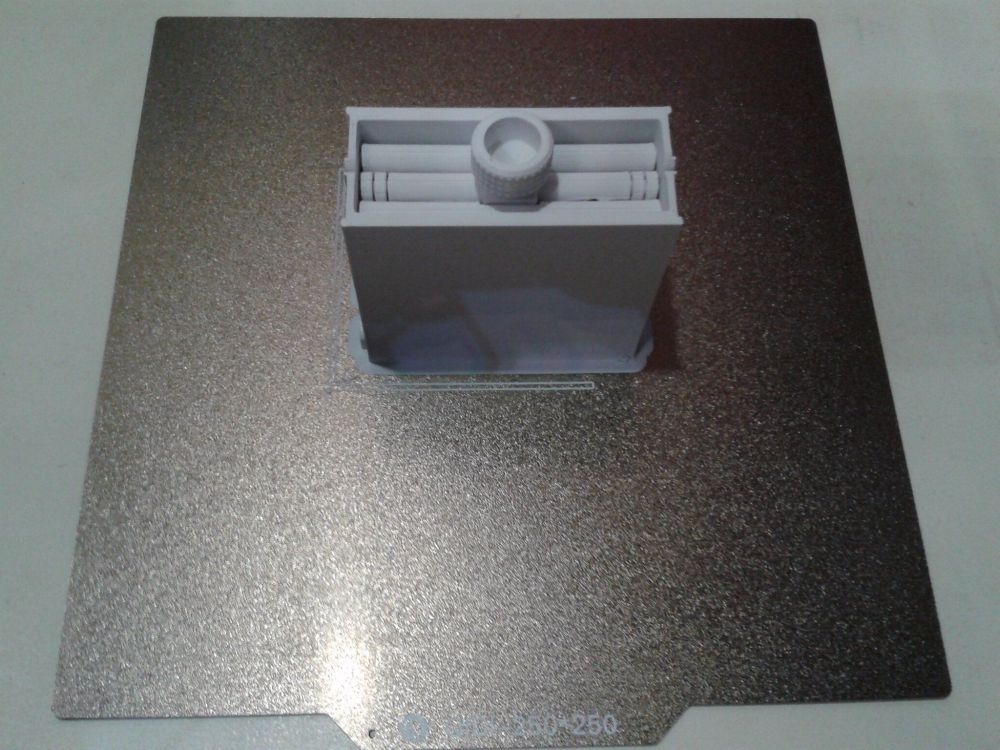

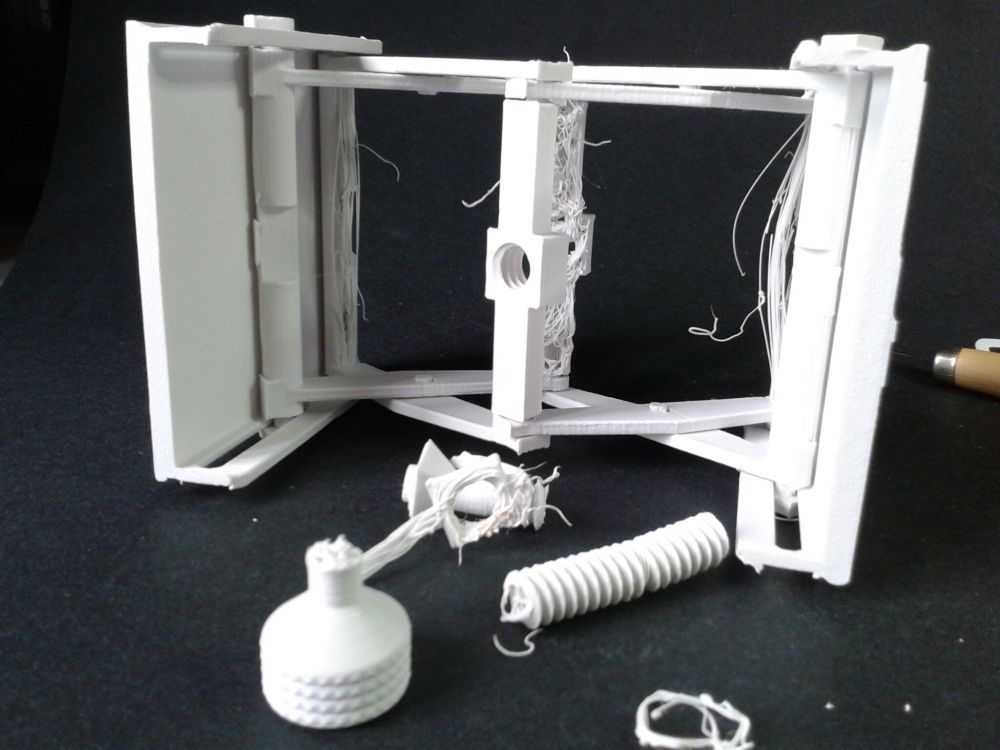

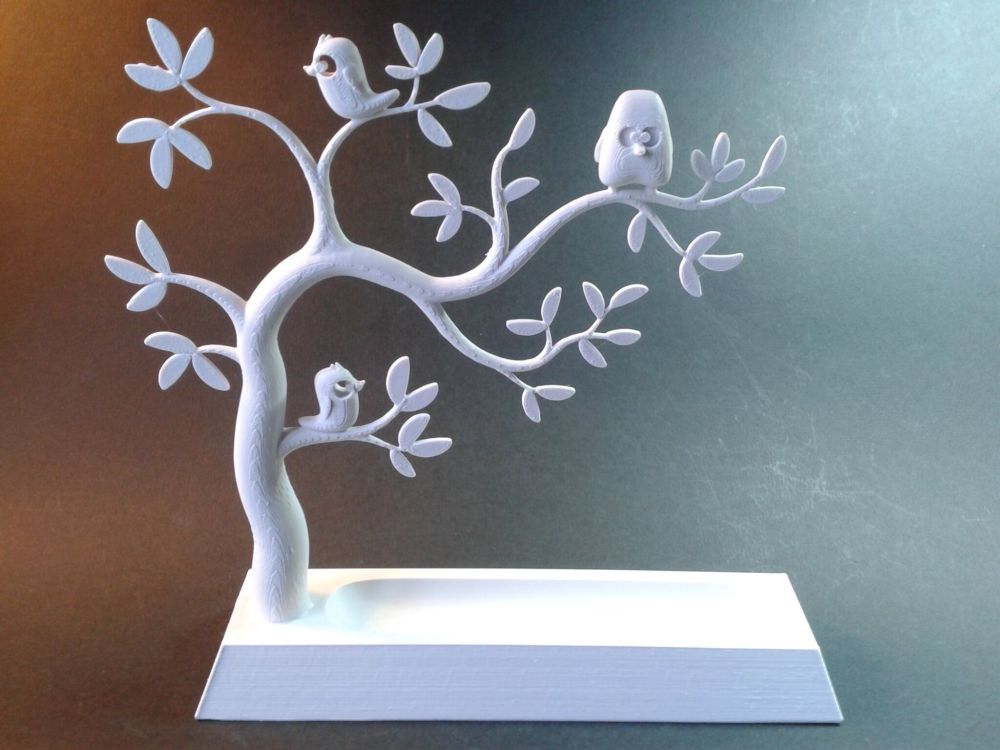

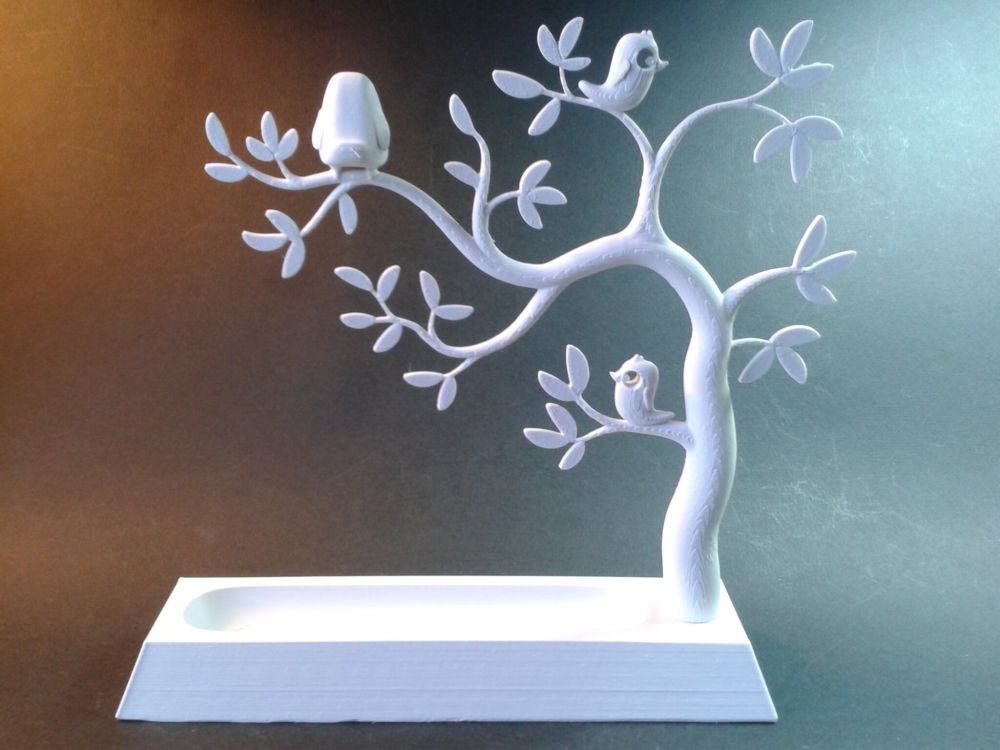

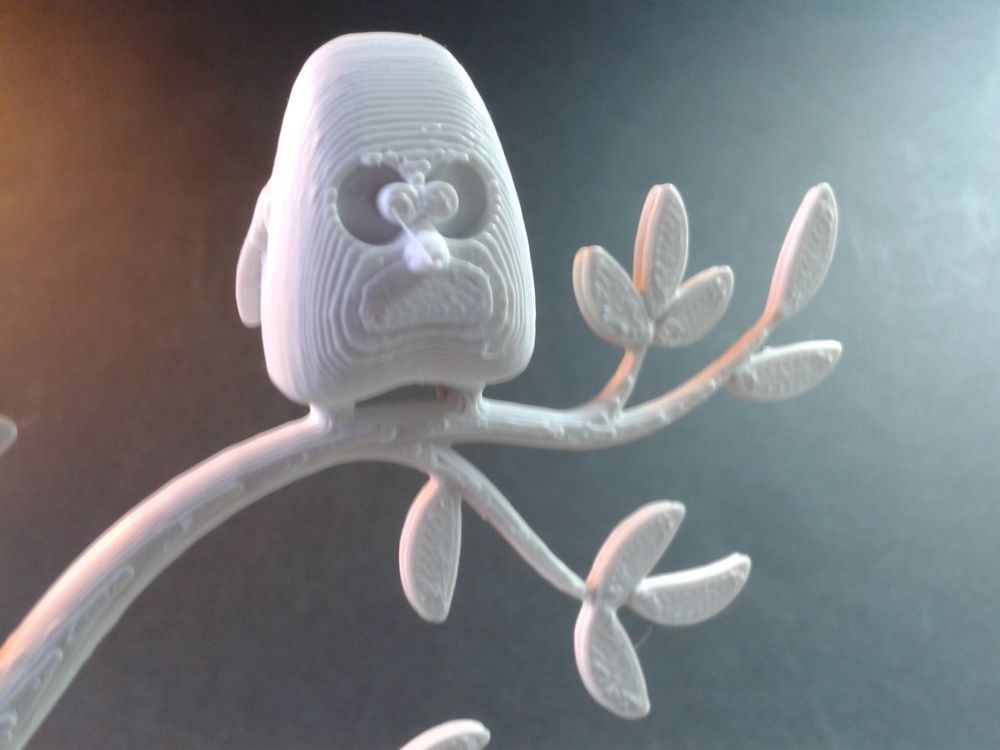

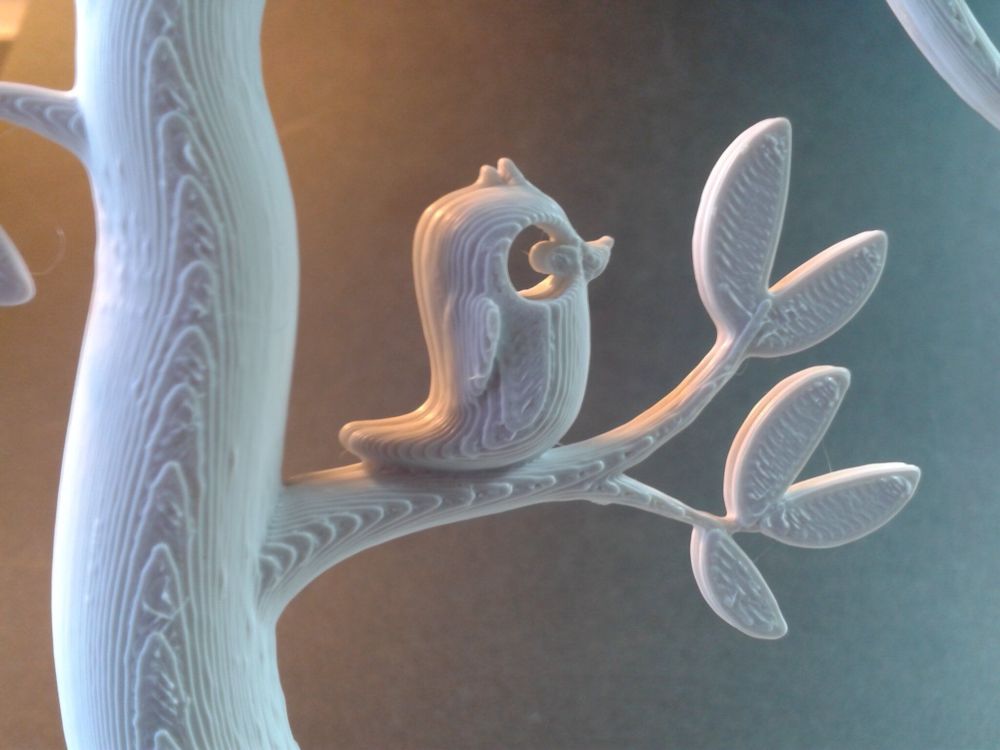

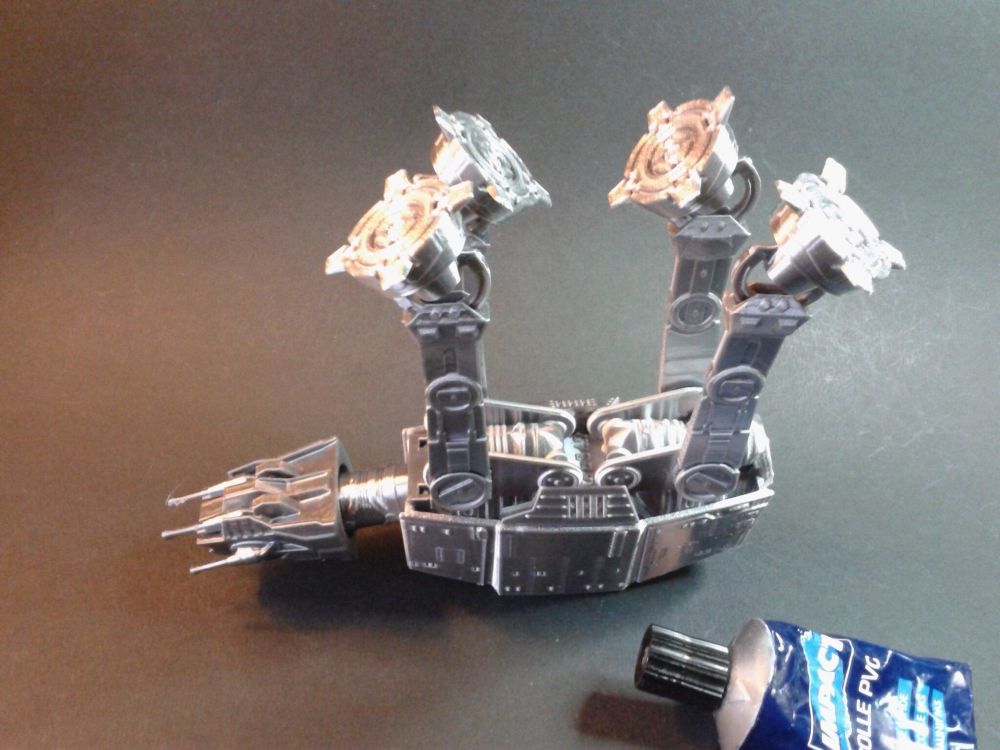

Autres impressions - (Acte IV) - ABS Je n'avais encore jamais imprimé d'ABS. Les échecs suivant sont donc majoritairement due a mon inexpérience de l'impression d'ABS. Le revêtement PEI texturé a une moins bonne adhérence pour l'ABS ( comparais au PLA) il faut bien prendre soins d'ajouter une bordure (brim) lors du tranchage et/ou appliquer une pellicule de colle en bâton fourni ( de la colle UHU ) sur la surface du plateau pour garantir une bonne adhérence et éviter les problèmes de décollement ou de gauchissement (warping) lors de l'impression. L’enceinte chauffé m'a éviter les fort gauchissement (warping) ou les problèmes de dé-lamination (séparation de couche due a la rétraction résultant du refroidissement de la partie précédemment imprimé) lors de l'impression. Bien noter qu'il faut travaillé dans un espace ventilé. Il n'y a pas de filtre a charbon actif sur cette imprimante. (Fortes odeurs de vapeur d'ABS lors de l'impression et risque pour la santé de votre système respiratoire si trop longtemps et fréquemment exposé a une haute concentration de vapeurs d'ABS ... ) Spring Clip - ABS version by jouda - Thingiverse https://www.thingiverse.com/thing:1398570 Fichier "my_clip_v2_fixed.stl" Echelle 100% Profil/Réglages de l'impression "0.20 mm Fine" Filament utilisé "ABS White Velleman" 1er essai, 1er tranchage, échec. Malgré un début qui me semblais prometteur, rapidement, l'impression c'est décolle du plateau lors de l'impression. Profil/Réglages du filament "Generic ABS" (Buse 250°C, Plateau 90°C, Chambre 45°C, Vitesse volumétrique maximale 17 mm³/s) 2eme essais, 1er tranchage j'applique de la colle sur le plateau Là le résultat et bien mieux, mais le fait que le "L" de purge/d'amorçage n'ai pas bien adhéré au plateau et car il me semble qu'une petite partie de l'impression soit décollé du plateau, je vais chercher a modifier encore mes paramètres de tranchage / d'impression pour cette ABS. 3eme essais, 2eme tranchage, j'augmente la température du plateau de 90°C à 100°C et du caisson de 45°C à 50°C, je réduit la "Vitesse volumétrique maximum ( de 17 a 11 mm³/s ), je coche pour ajouter une bordure. Profil/Réglages du filament "Generic ABS" Modifié (Buse 250°C, Plateau 100°C, Chambre 50°C, Vitesse volumétrique maximale 11 mm³/s) Là c'est bien mieux. Je me dis que la bordure n'était peut etre pas indispensable avec cette température de plateau et du caisson. 4eme essai, 3eme tranchage ( remplissage 100 %, je décoche la bordure mais je reste sur du buse 240°C, plateau 100°C, caisson 50°C et je passe un sopalin imbibé d'IPA a 99.9% pour tenter de répartir et recréer une micro texture de la colle en bâton déjà présente sur le plateau) Profil/Réglages du filament "Generic ABS" Modifié (Buse 240°C, Plateau 100°C, Chambre 50°C, Vitesse volumétrique maximale 11 mm³/s) Jewellery tree de "AlexNZ" https://www.thingiverse.com/thing:377394 Profil/Réglages de l'impression "0.20 mm Fine" Profil/Réglages du filament "Generic ABS" Modifié (Buse 240°C, Plateau 100°C, Chambre 50°C, Vitesse volumétrique maximale 11 mm³/s) Filament utilisé "ABS White Velleman" Après ébavurage de la base et collage des éléments. Micro Catapult LukeTansell https://www.thingiverse.com/thing:1763518 1er essais (1er tranchage) Profil/Réglages de l'impression "0.20 mm Fine" Profil/Réglages du filament "Generic ABS" Modifié (Buse 240°C, Plateau 100°C, Chambre 50°C, Vitesse volumétrique maximale 11 mm³/s) Filament utilisé "ABS White Velleman" Impression OK mais j'ai fait l'erreur de ne pas utiliser un profil de tranchage "Strength" donc se sont cassées a la première ou troisième utilisation ... 2eme essai ( 2eme tranchage "Strength" et buse 240°C, plateau 95°C, chambre 50°C ) Profil/Réglages de l'impression "0.20 mm Fine" Profil/Réglages du filament "Generic ABS" Modifié (Buse 240°C, Plateau 95°C, Chambre 50°C, Vitesse volumétrique maximale 11 mm³/s) Filament utilisé "ABS White Velleman" Là j'ai donc une catapulte qui semble résister (trois essais pour l'instant) mais elle ne reprend pas sa position initiale. Tout laisse penser que j'aurais probablement due utiliser du PETG ou autre chose que de l'ABS, ou encore tenter de faire un post traitement en étuve de l'impression en ABS pour bien fusionner les couches afin d’espérer obtenir un truc plus résistant. Dodecahedron Shadow Lamp Printable de "KasperKro" https://www.thingiverse.com/thing:2057445 Profil/Réglages de l'impression "0.20 mm Fine" Profil/Réglages du filament "Generic ABS" Modifié (Buse 240°C, Plateau 100°C, Chambre 50°C, Vitesse volumétrique maximale 11 mm³/s) Filament utilisé "ABS White Velleman" ( Même fichier .gcode imprimé x5 ) ( Chut ! Ne pas remarquer qu'il me manque 20 connecteurs. J'ai mal fait mes comptes. Il me faut réimprimer ou enlever des connecteurs pour avoir des arêtes identiques) Thicker plate Platform Jack for ABS Printing de "piercet" https://www.thingiverse.com/thing:1025666 Là j'était vraiment trop présomptueux, deux essais de tranchage et d'impression, deux échecs. 1er échec. Je n'avais pas mis de bordure. Et une température du plateau de 95°C n'a pas permis a l'impression de bien rester sur le plateau tout le long de l'impression. Et je ne suis pas suffisamment souvent surveillé l'impression. Un beau tas de spaghetti de filaments... 2eme échec là avec une bordure et plateau a 100°C cela ne c'est pas décroché. Mais je n'avais pas vérifier la qualité des pontages or pour ce modèle, c'est critique. Il n'est pas fonctionnel car la vis central a probablement bougé sur un pontage raté qui a fait se cumuler du filament dessus et provoqué une collision avec la tête d'impression ce qui a cassé la vis central ...1 point

-

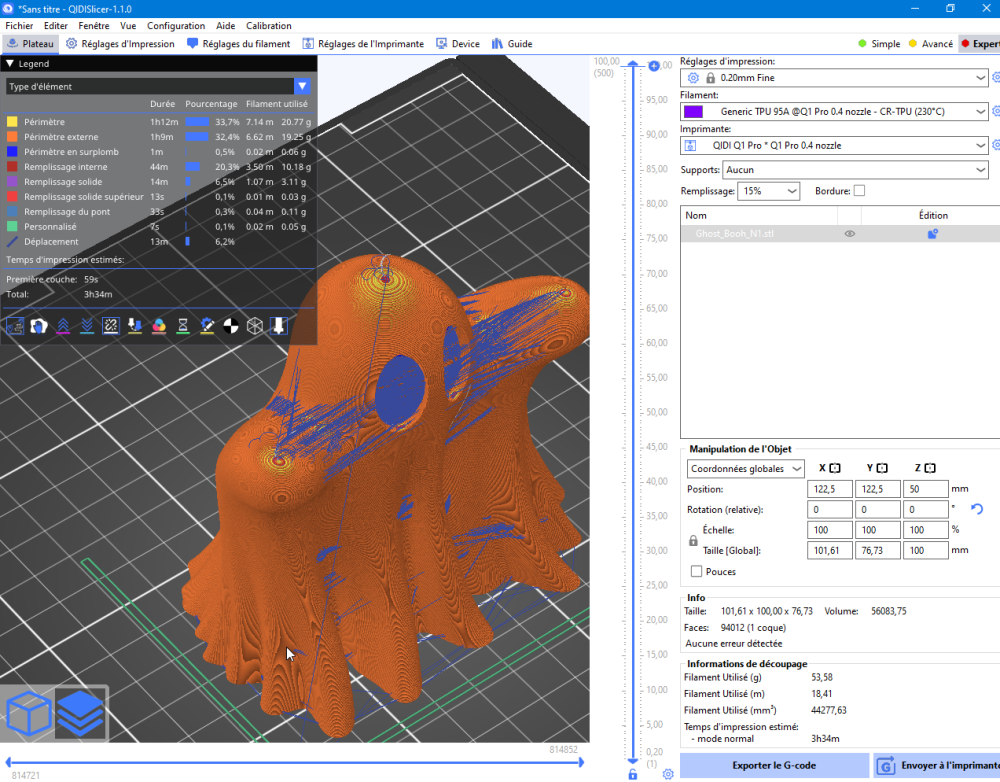

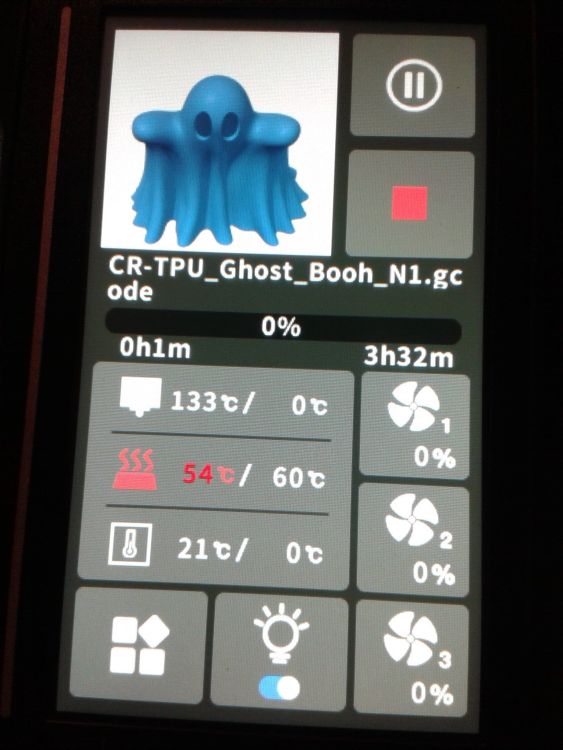

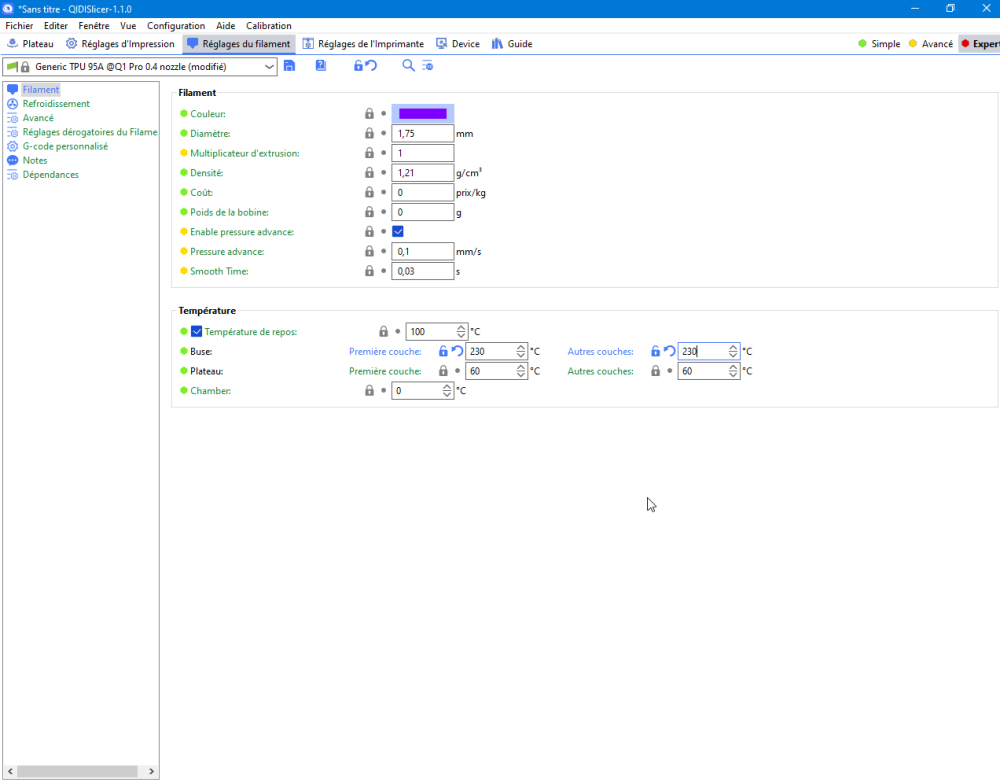

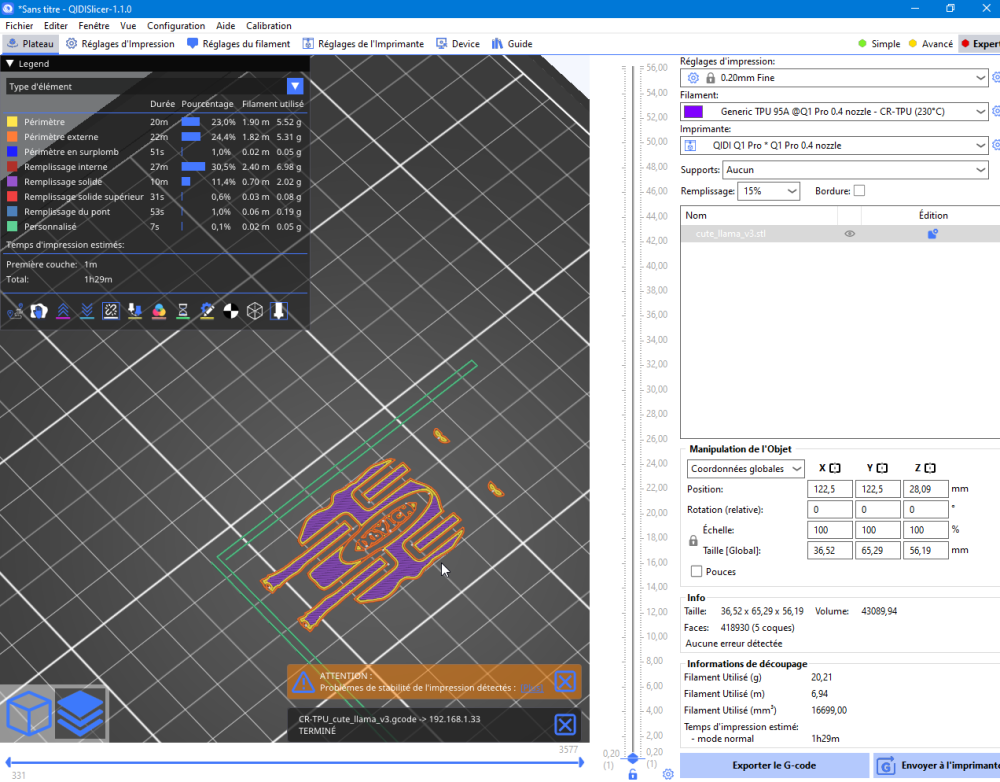

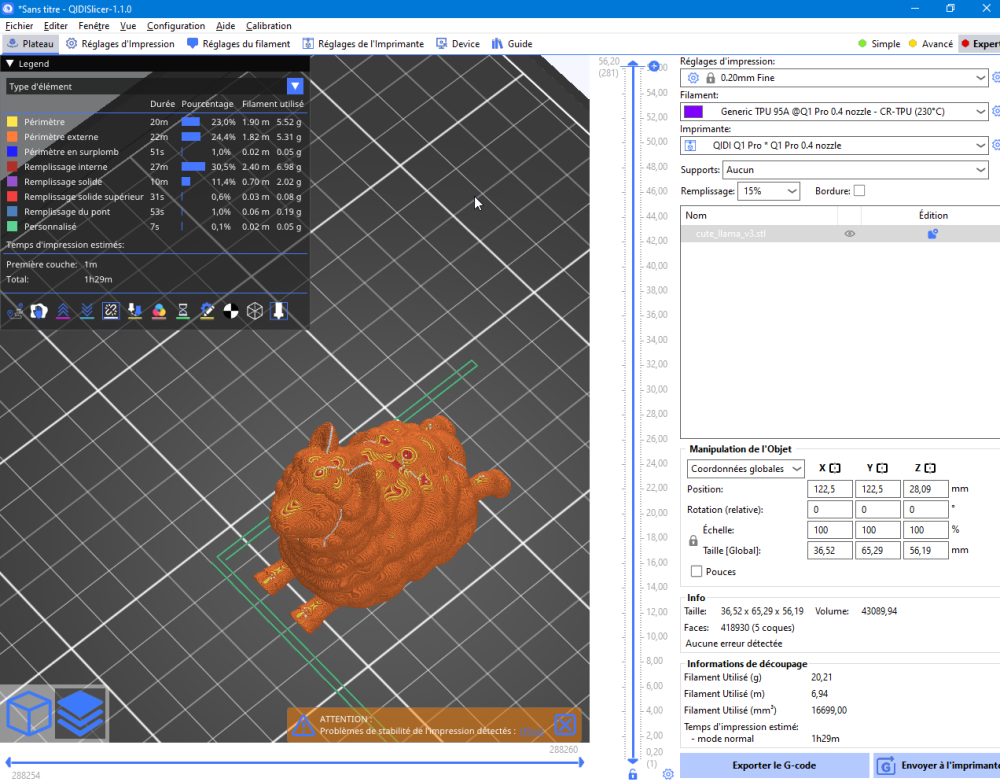

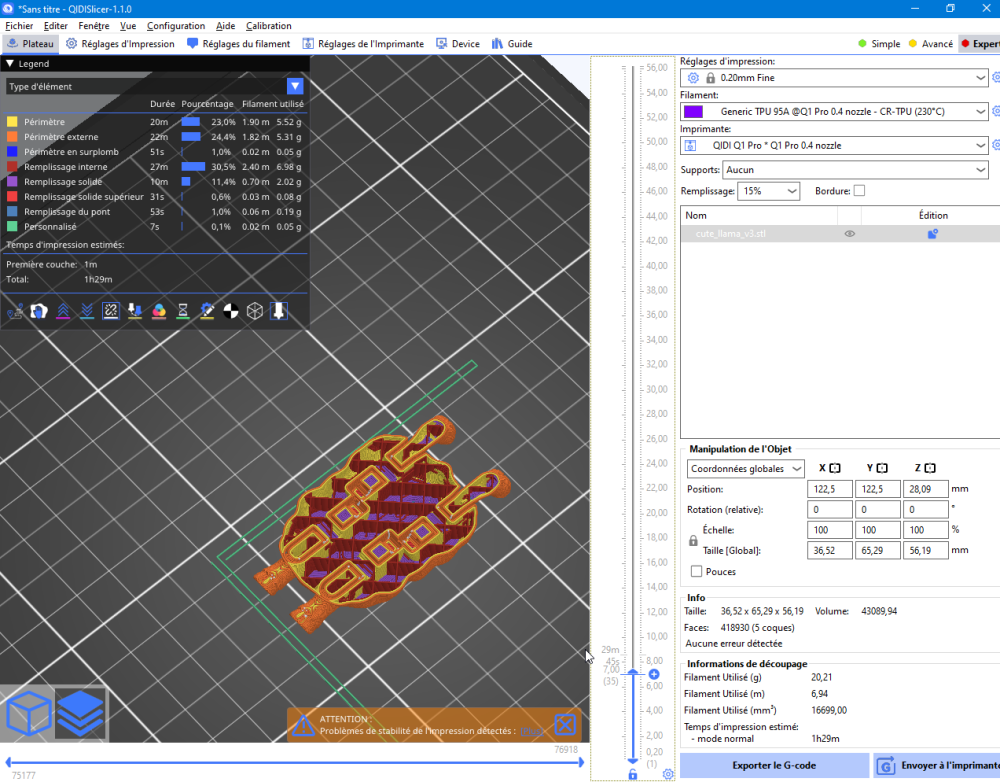

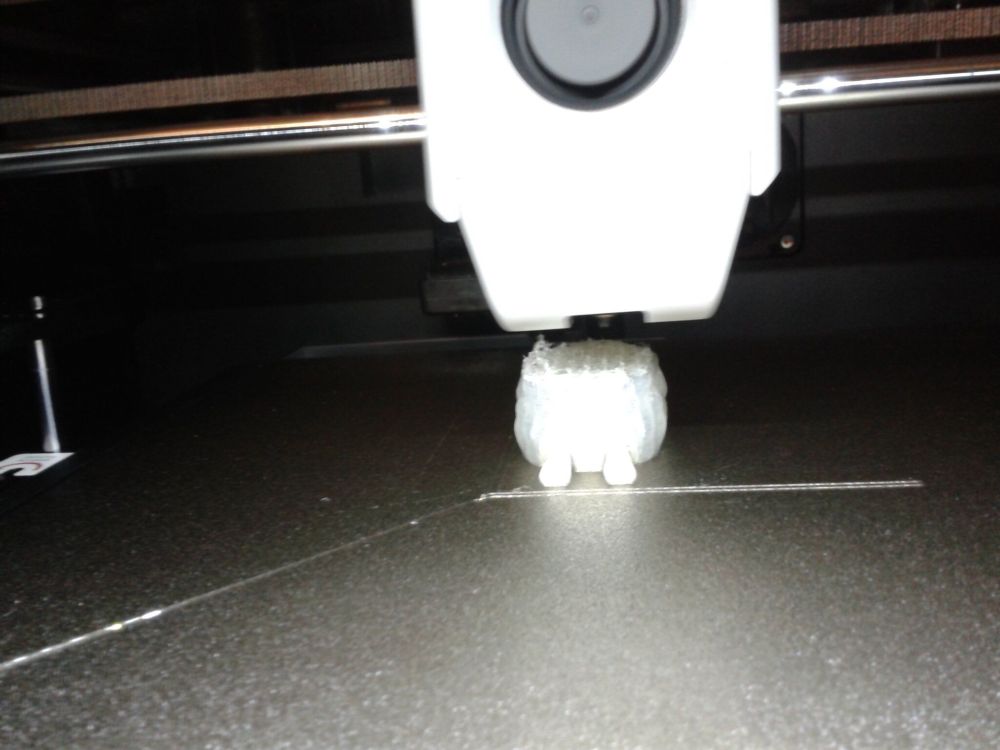

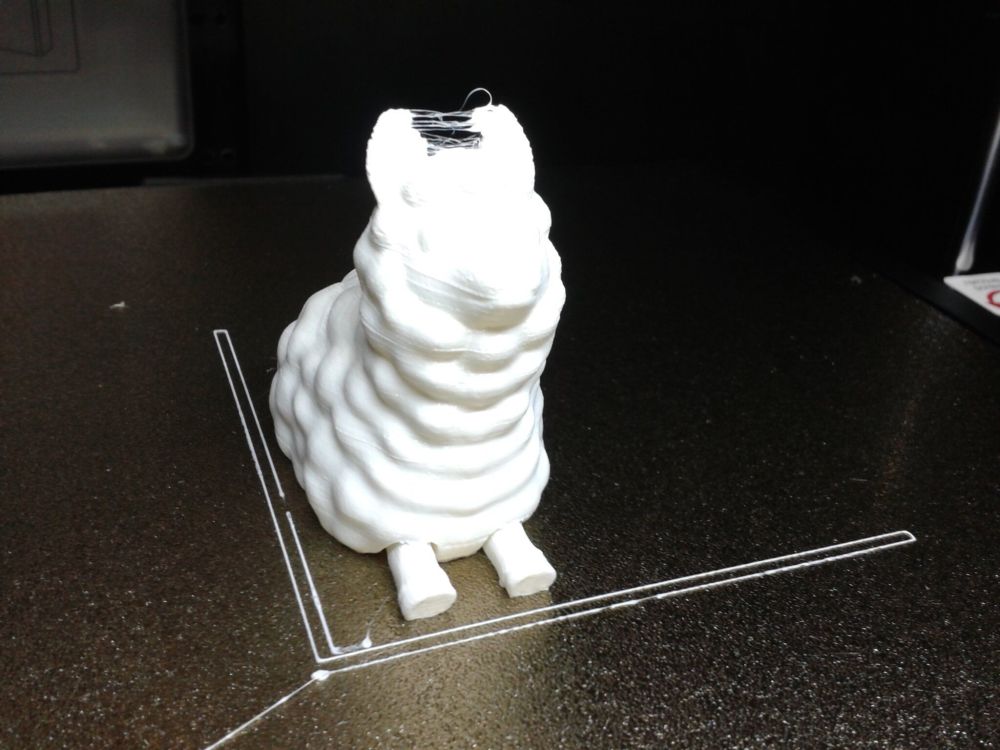

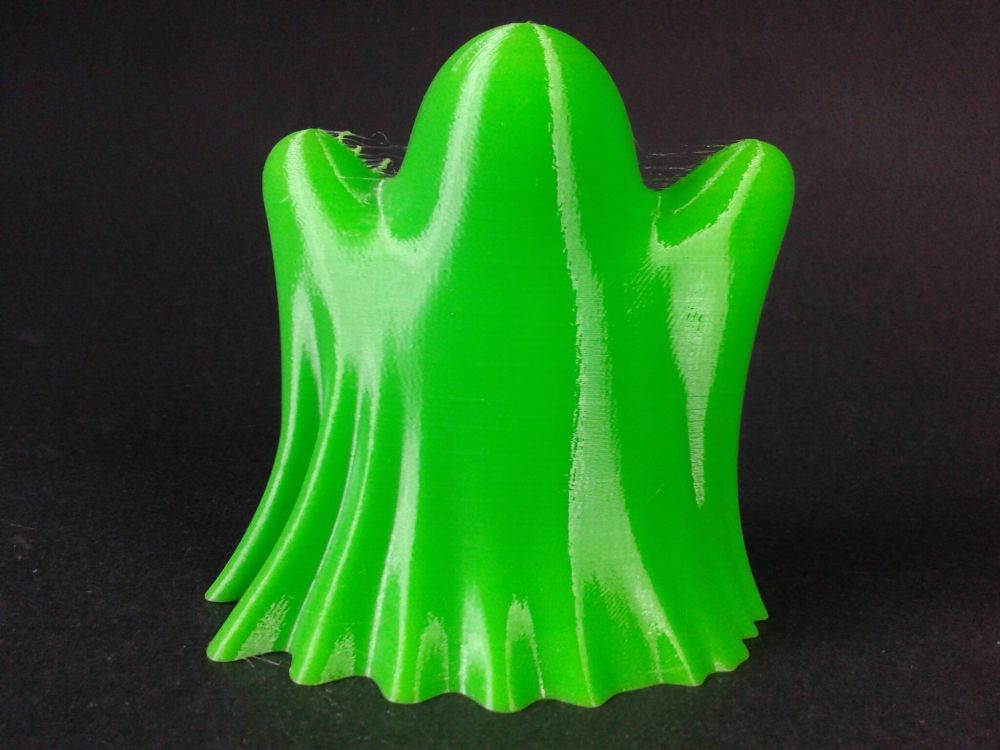

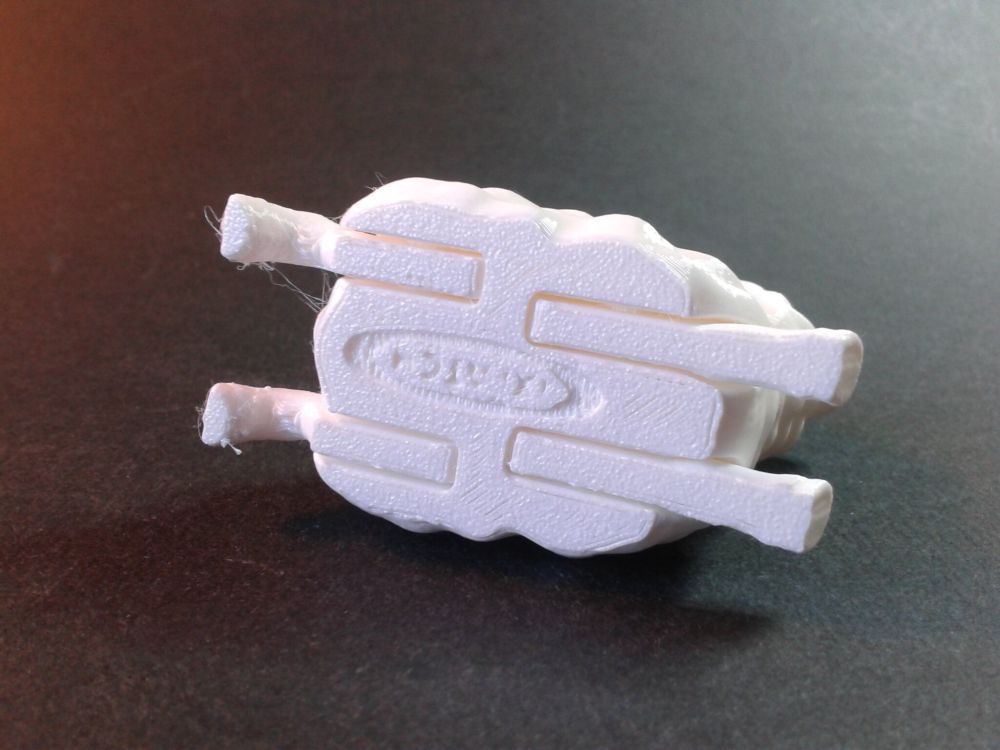

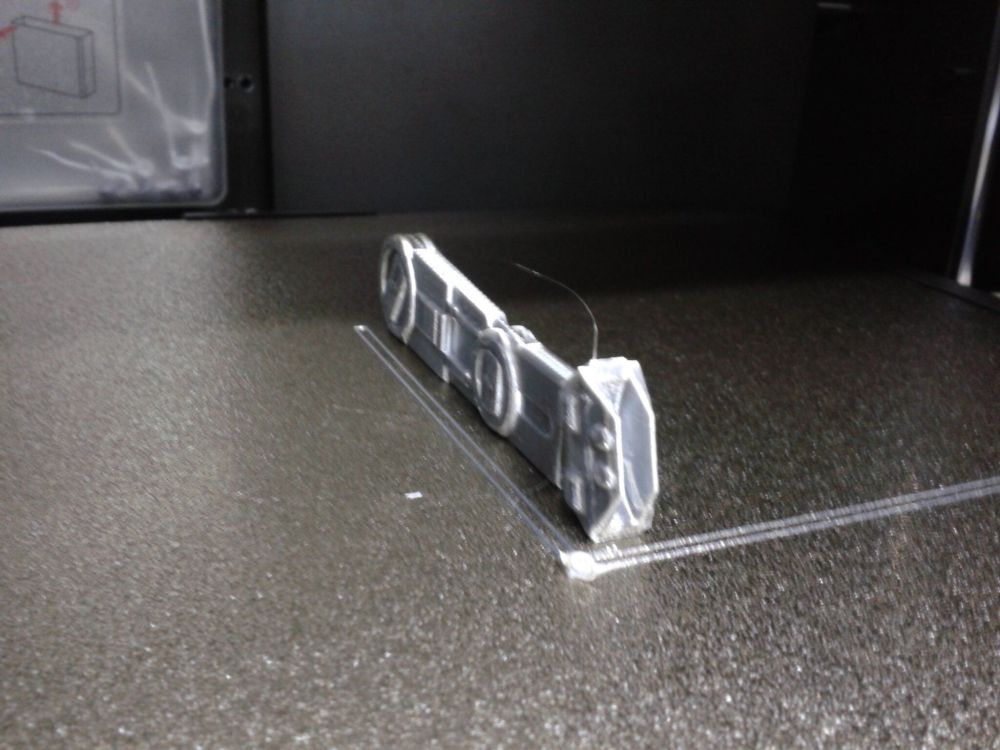

Autres impressions - (Acte III) - TPU-95A (Là j'ai eu plusieurs ratés (blocage dans la tête d'impression/buse donc plus d'extrusion en sortie du nez de la buse ...), mais il semblerais que ce soit due a une obstruction partiel de la buse et/ou a une de mes bobine de TPU-95 mal conservé ou éventuellement a un paramétrage de rétraction a affiner ... A Creuser quand j'aurais le temps) Ghost Booh de "BODY-3D" https://www.thingiverse.com/thing:5551428 Fichier "Ghost_Booh_N1.stl" Echelle 100% Profil/Réglages de l'impression "0.20 mm Fine" Profil/Réglages du filament "Generic TPU 95A" (Buse 230°C au lieu de 220°C, Plateau 60°C, Vitesse volumétrique maximale 4 mm³/s) ~18.41m ~3h34 Filament utilisé "CR-TPU Green Creality" Cute Llama - Flexi Articulated Animal (print-in-place) par IXPatch https://www.printables.com/fr/model/137197 ou https://cults3d.com/en/3d-model/various/cute-articulated-llama-print-in-place-support-free-pla-compatible ou https://www.crealitycloud.com/model-detail/6493172904ff2413921174e9 Profil/Réglages de l'impression "0.20 mm Fine" Profil/Réglages du filament "Generic TPU 95A" (Buse 230°C au lieu de 220°C, Plateau 60°C, Vitesse volumétrique maximale 4 mm³/s) 1er essai Filament utilisé "TPU-95A Transparent ArianePlast" Échec. Buse bouché (?) en cours d'impression. Utilisation de l'aiguille de débouchage de buse. 2eme essai Filament utilisé "TPU-95A Transparent ArianePlast" Encore un échec. Buse bouché (?) en cours d'impression. Utilisation de l'aiguille de débouchage de buse. 3eme essai Filament utilisé "CR-TPU White Creality"1 point

-

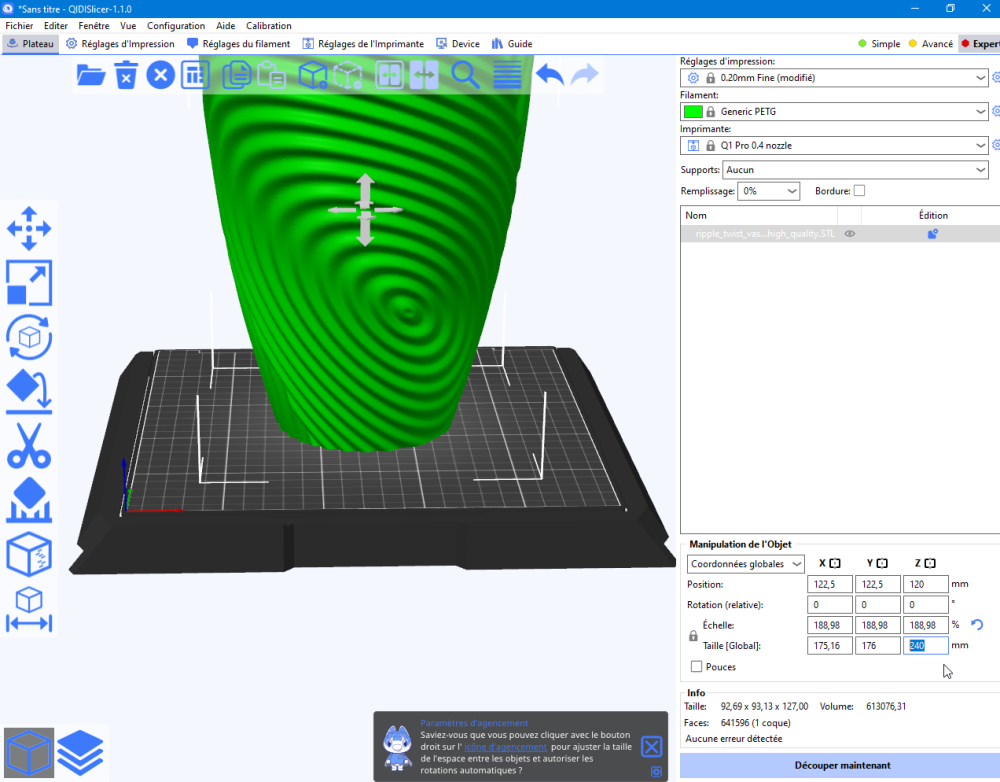

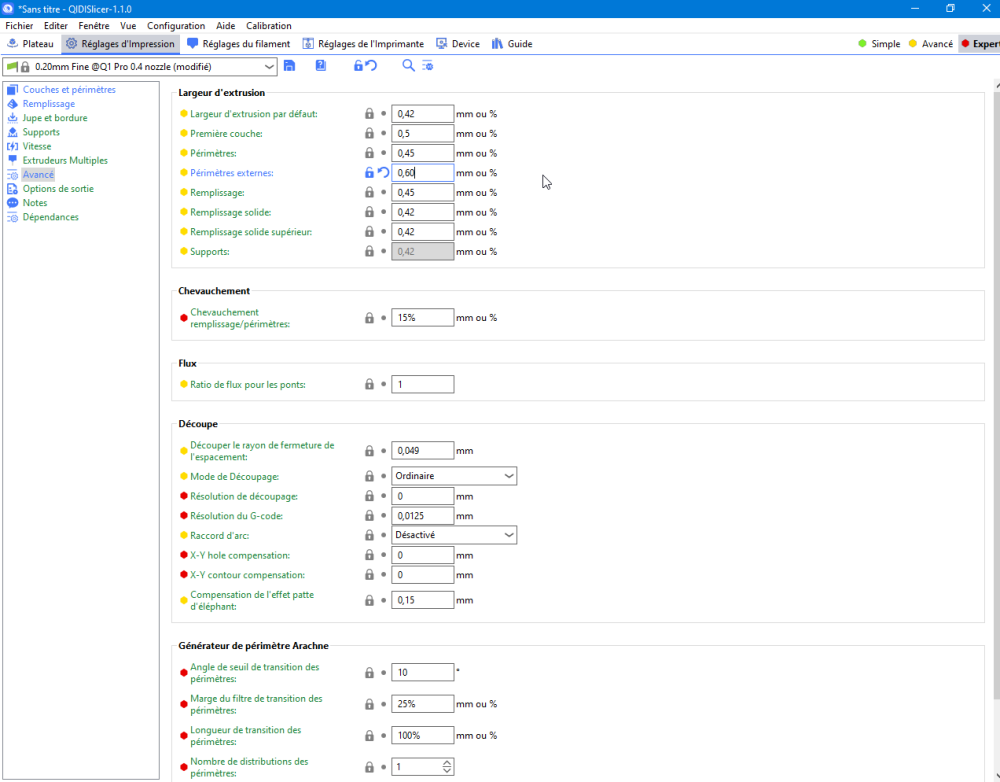

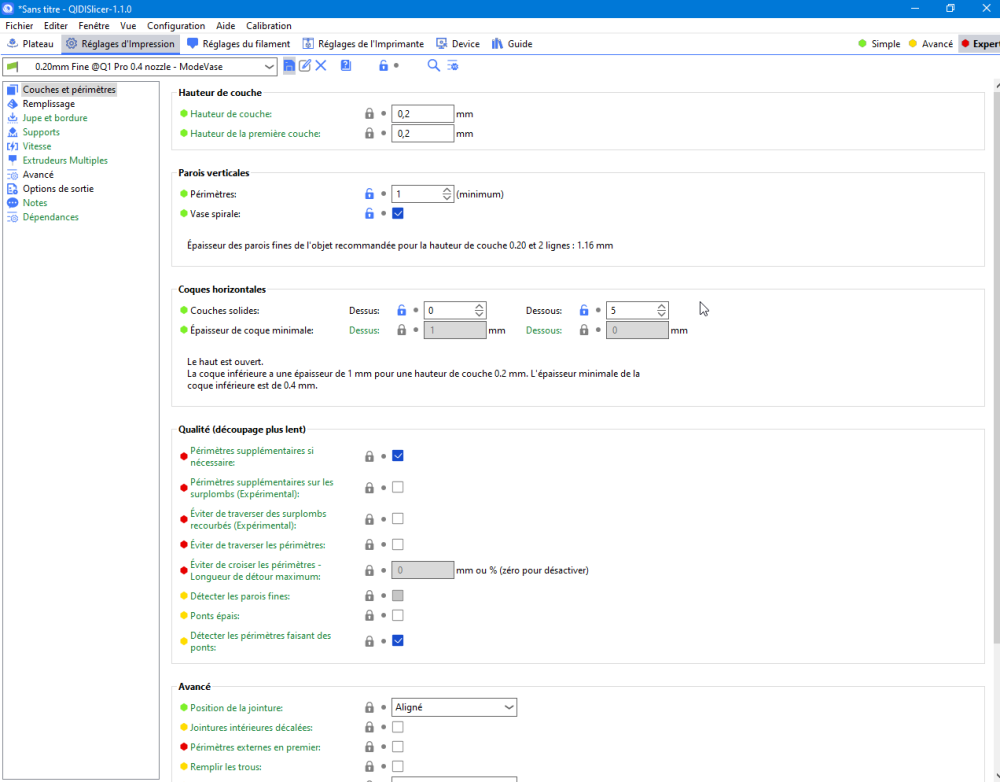

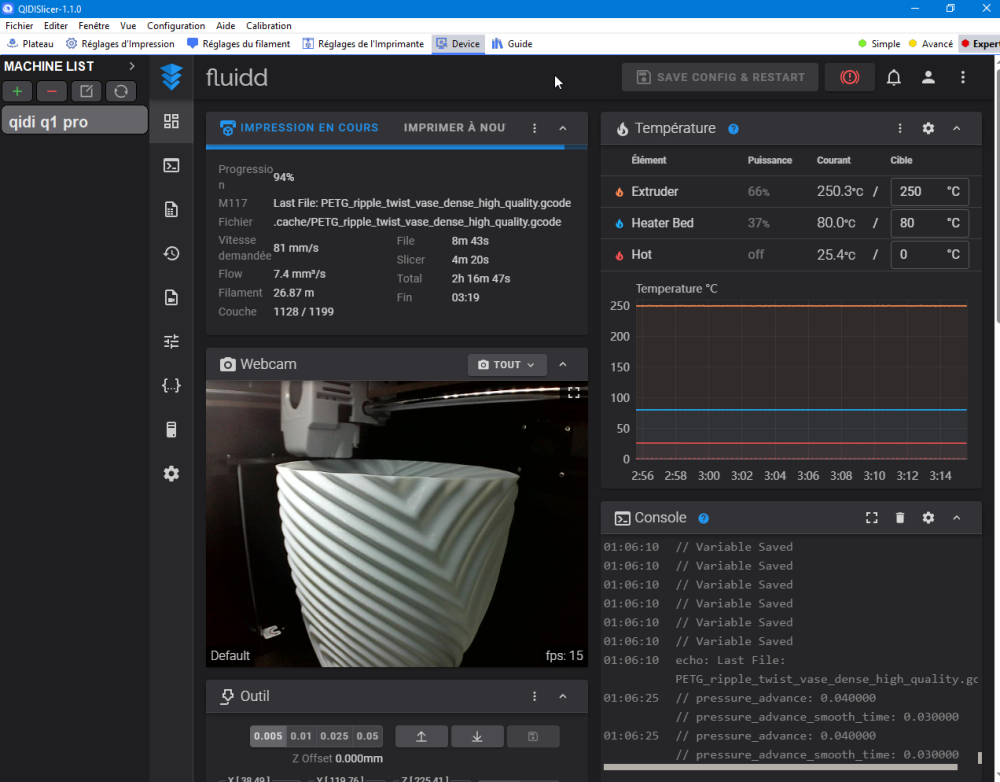

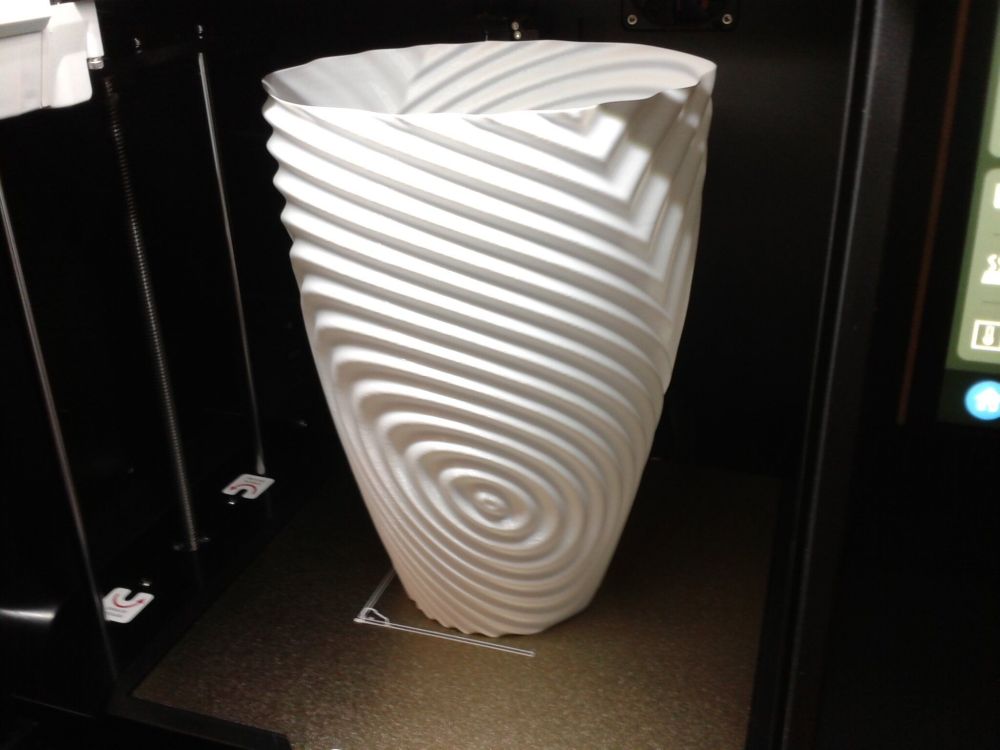

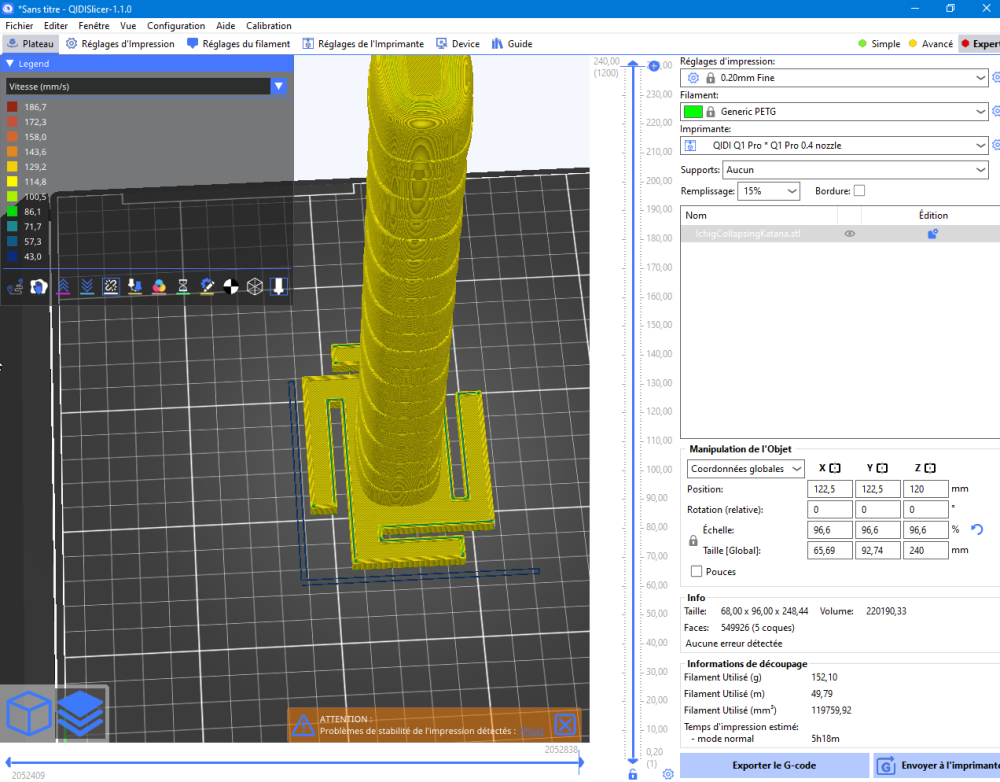

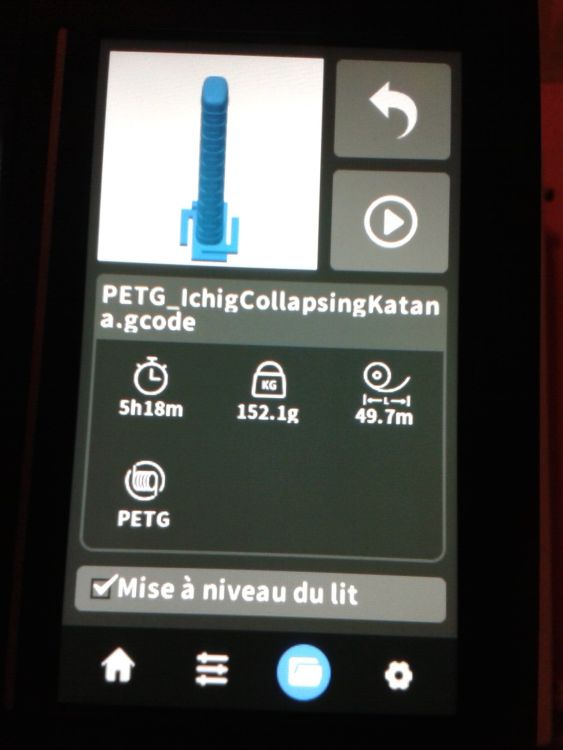

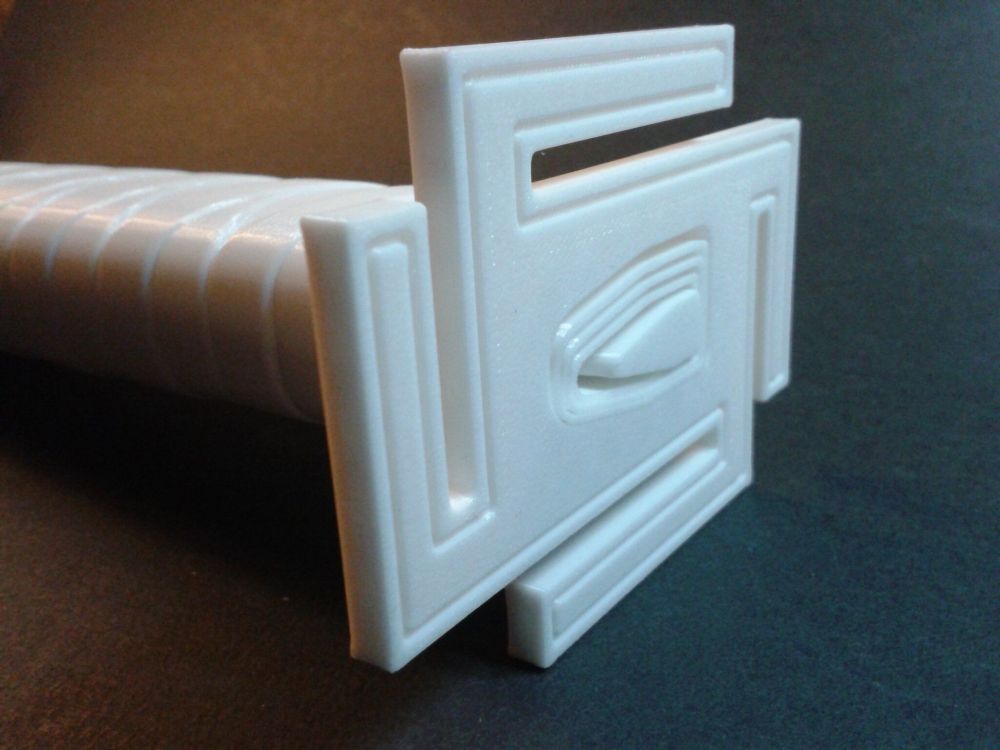

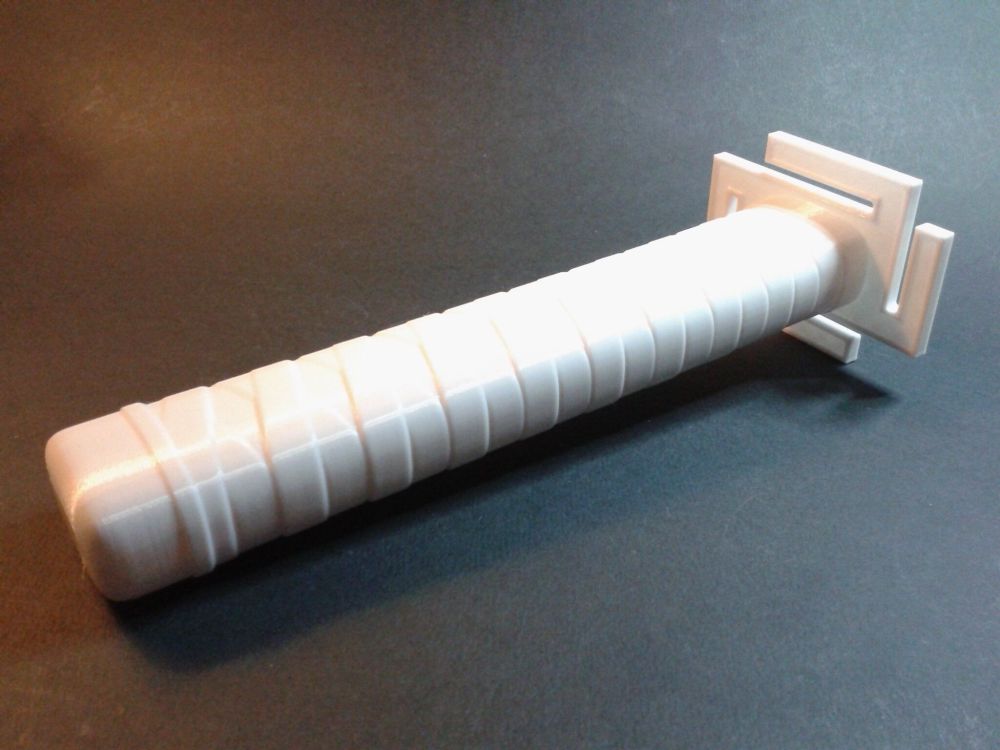

Autres impressions - (Acte II) - PETG Vase torsadé gMax pour vase à ondulation torsadée https://cults3d.com/fr/modèle-3d/maison/gmax-twisted-ripple-vase-bin Fichier "ripple_twist_vase_dense_high_quality.STL" Echelle modifié. ( Hauteur Z de l'objet, changé en 240 mm. Ce qui donne une échelle de ~ 188.98% ) Profil/Réglages de l'impression "0.20 mm Fine" (modifié) Couches et périmètres Parois verticales Périmètres: 1 * Vase spirale : Coché (Quand on coche "Vase spirale" cela propose de modifier automatiquement certain paramètres, que j'ai ici marqués d'un "*" ) Coques horizontales Couches solides: Dessus: 0 * Dessous: 5 Avancé Largeur d'extrusion Périmètres externes: 0.6 mm Profil/Réglage du filament "Generic PETG" (Buse 250°C, Plateau 80°C, Vitesse volumétrique maximale 9 mm³/s) Filament utilisé "CR-PETG White Creality" Un tout petit défaut d'étanchéité. Si je le remplie a 20% avec de l'eau c'est ok. Mais si je le remplie a plus de 70%, avec la pression d'eau il y a une petite fuite. Un suintement. Il me faudra passer un vernis pour bien étanchéifier. collapsing katana https://www.crealitycloud.com/model-detail/6567c0c8867d4f47baf2b0c4 Fichier "IchigCollapsingKatana.stl" Taille (Global) : Z=240 mm -> Echelle ~= 96.6 % Profil/Réglages de l'impression "0.2 mm Fine" Profil/Réglages du filament "Generic PETG" (Buse 250°C, Plateau 80°C, Vitesse volumétrique maximale 9 mm³/s) Filament utilisé "CR-PETG White Creality" ~ 5h18m ~ 49.79 m1 point

-

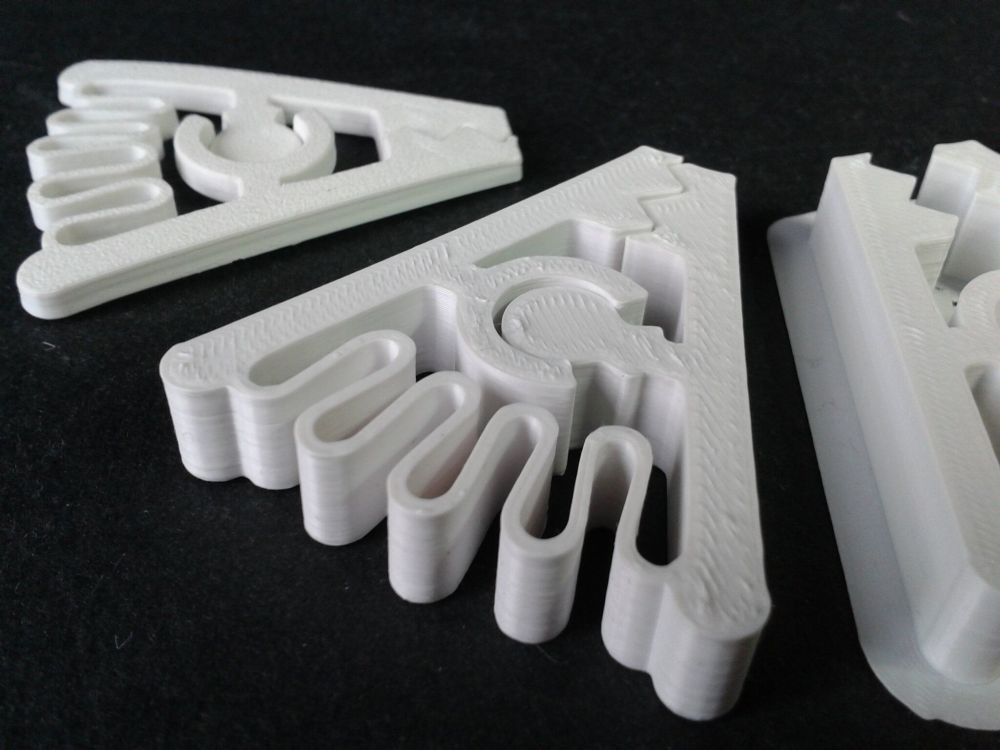

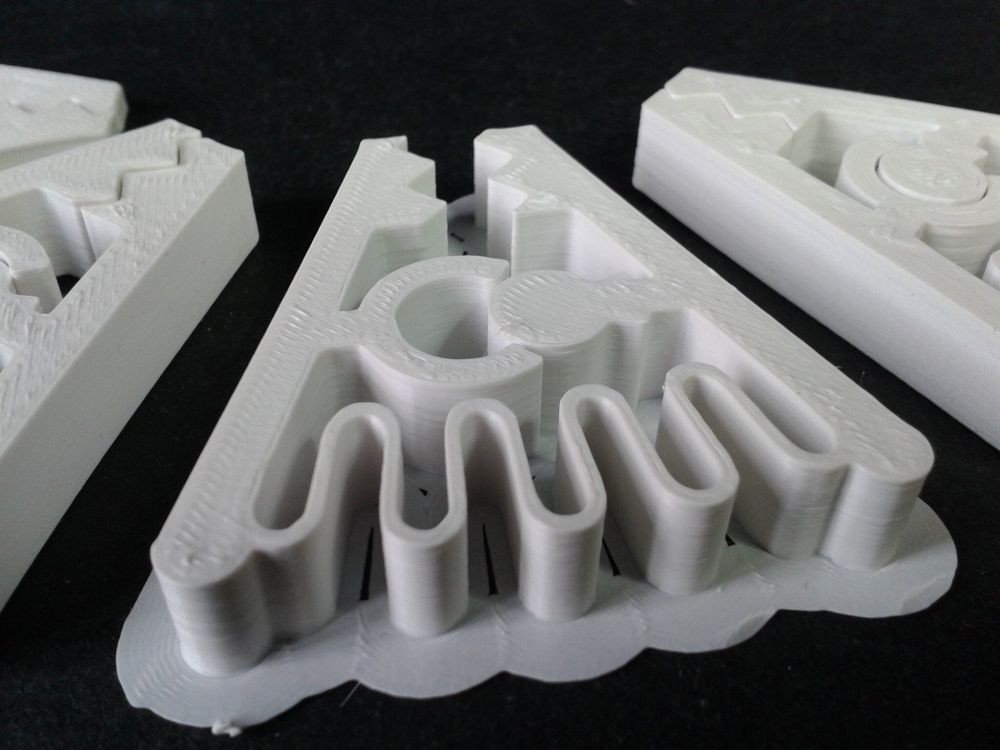

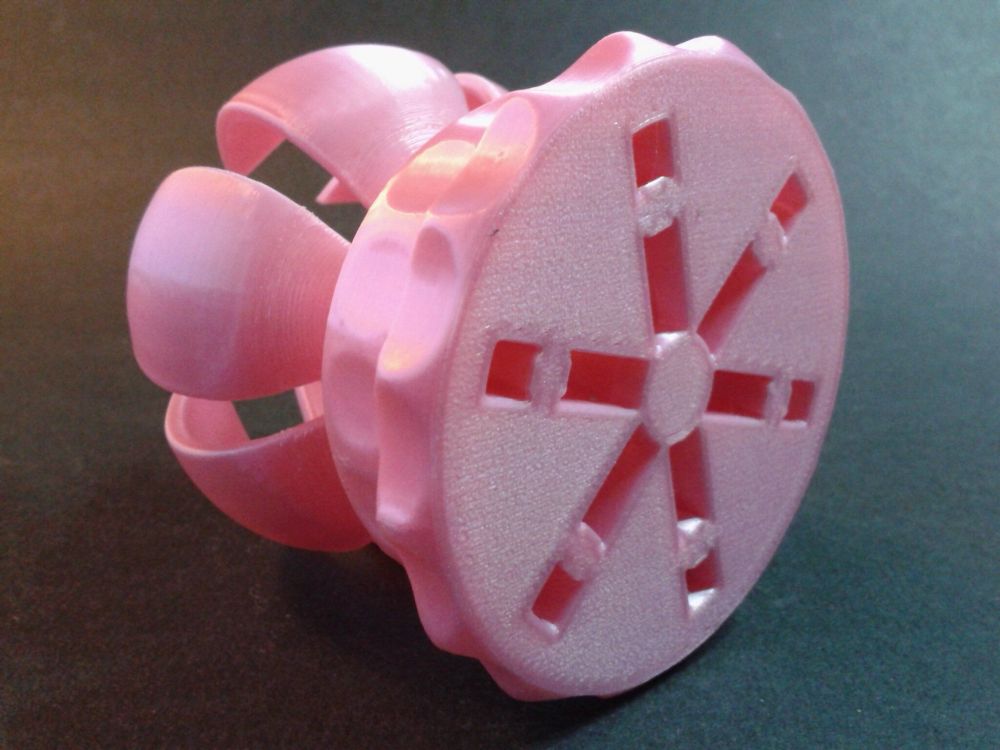

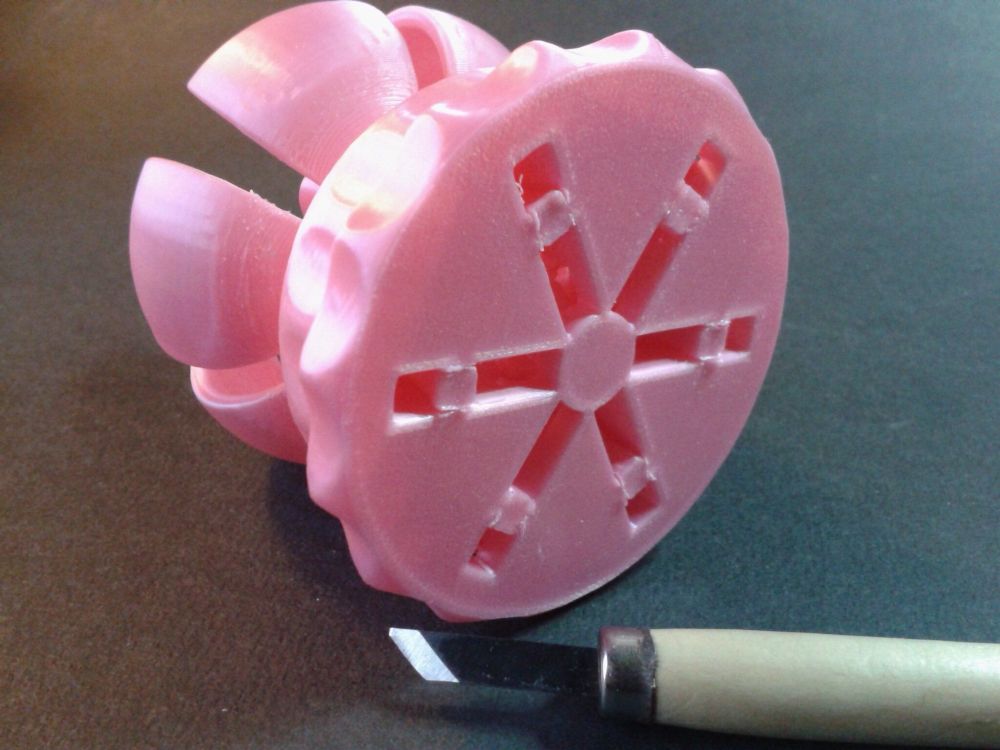

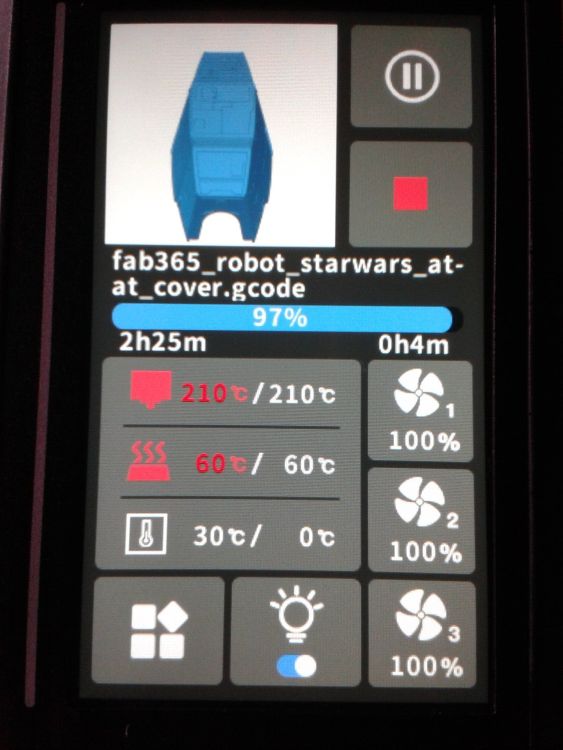

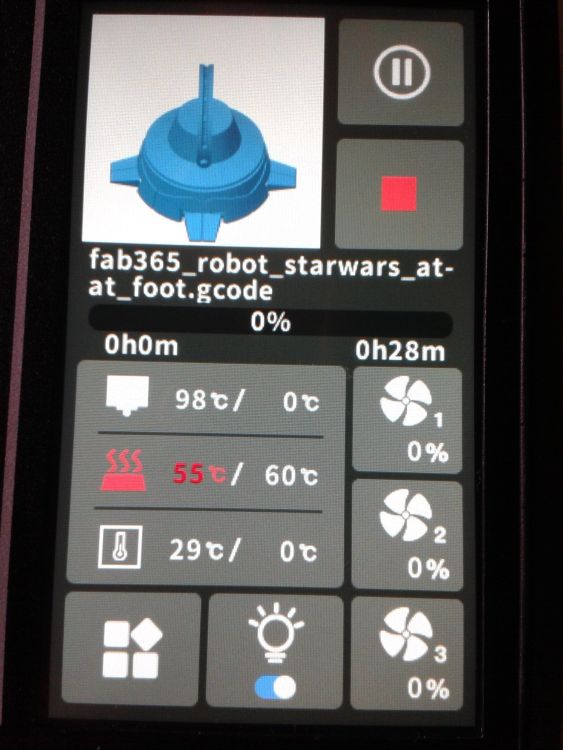

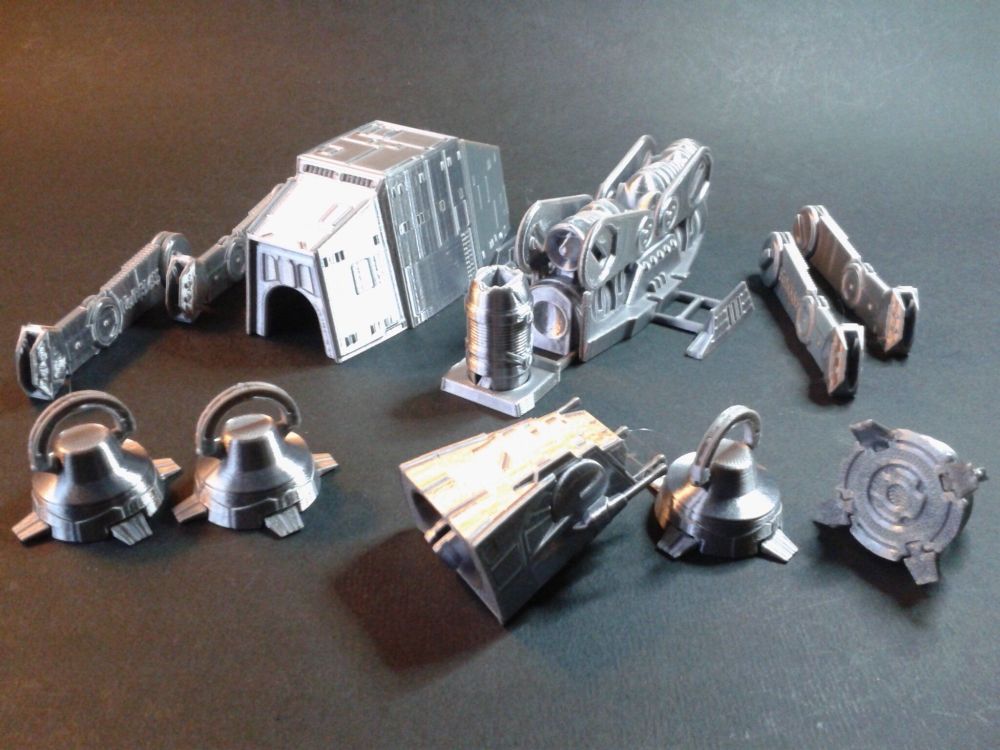

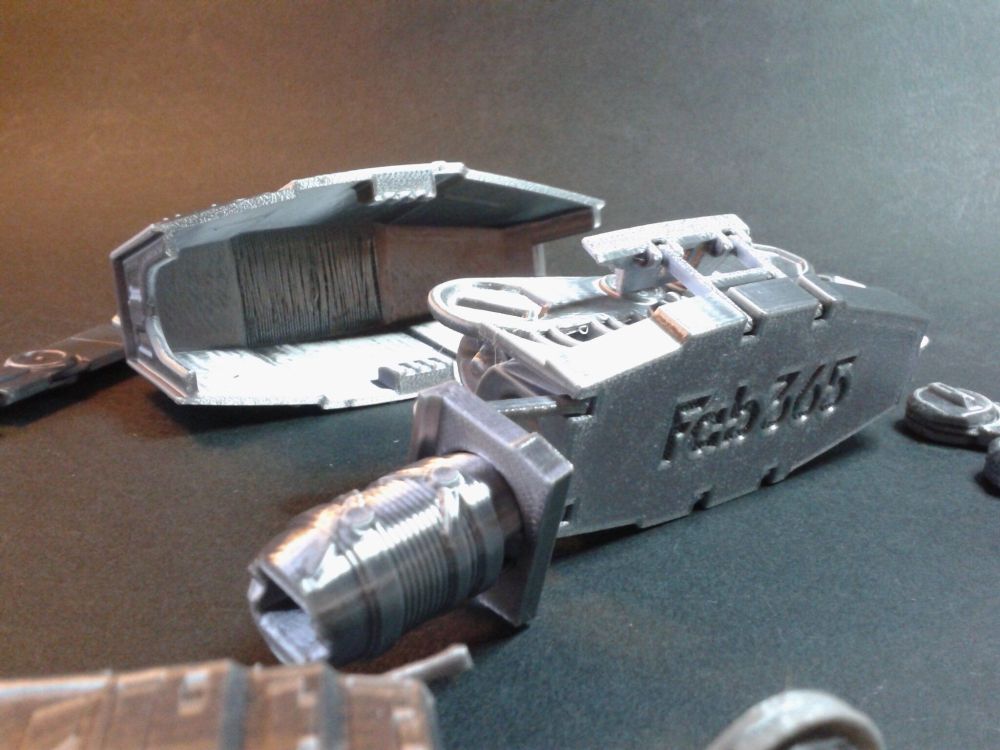

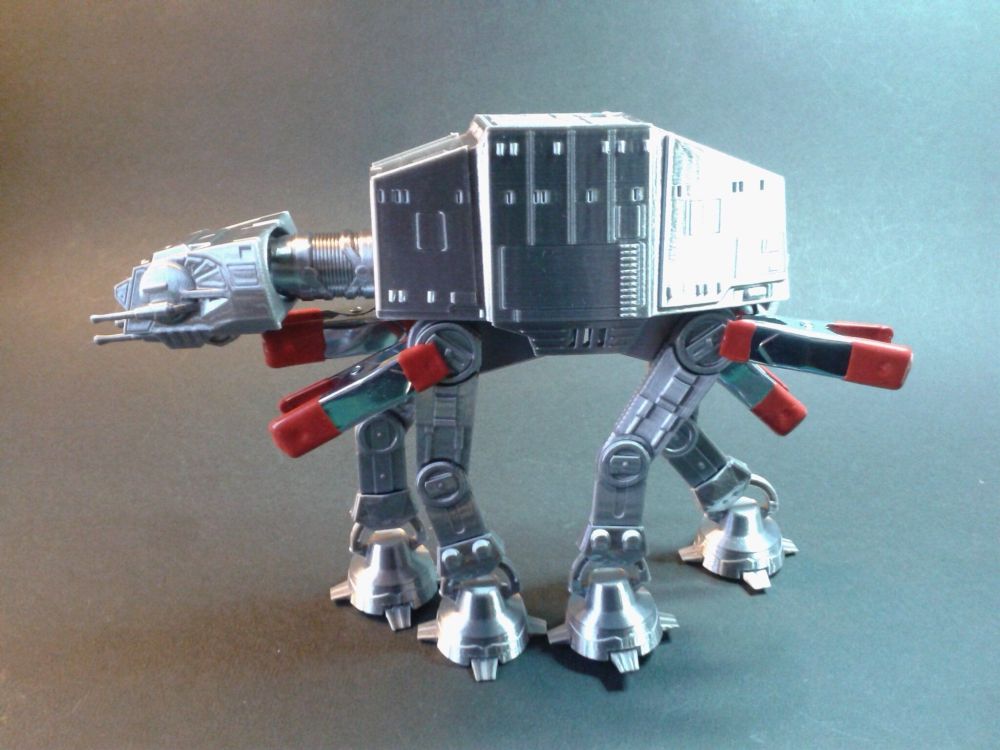

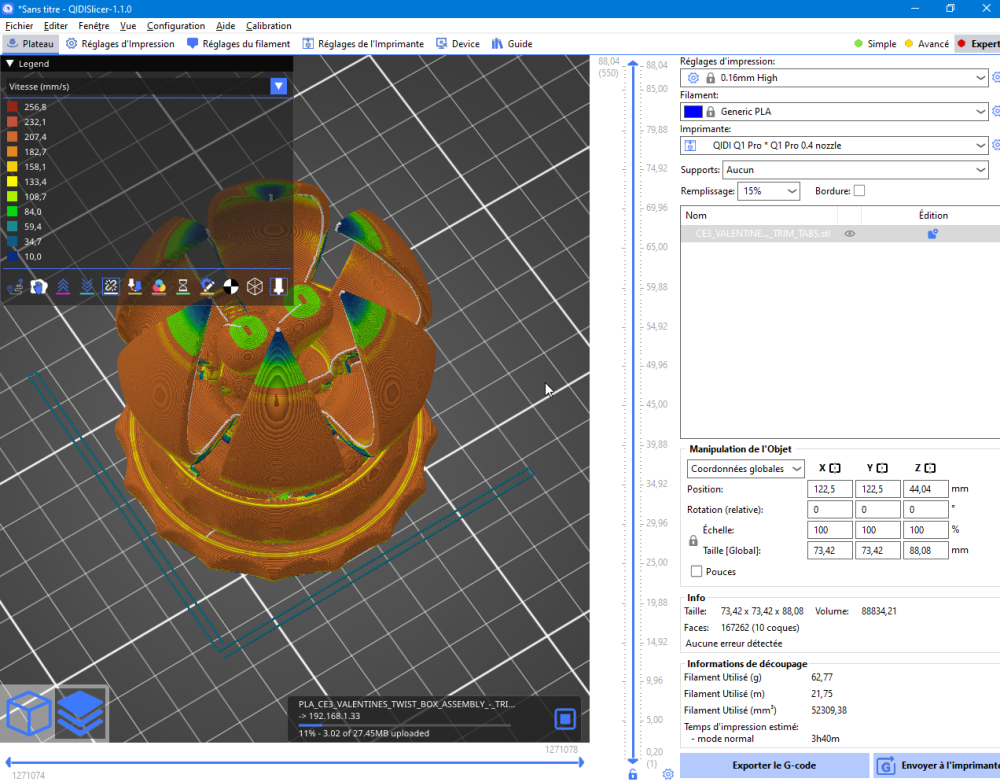

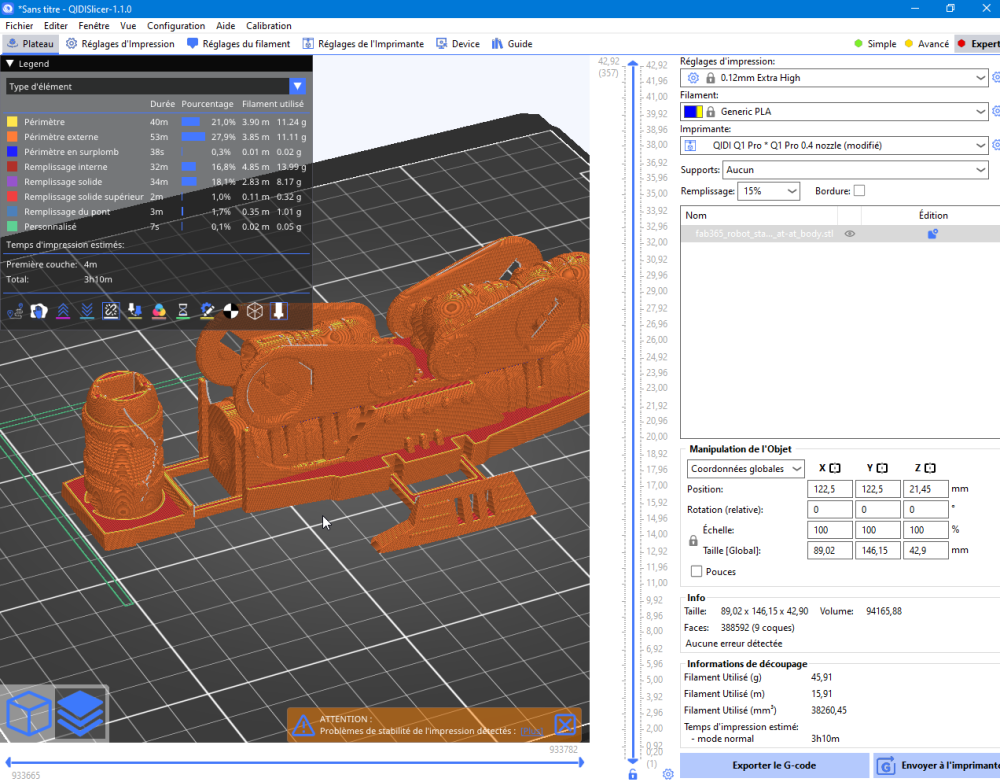

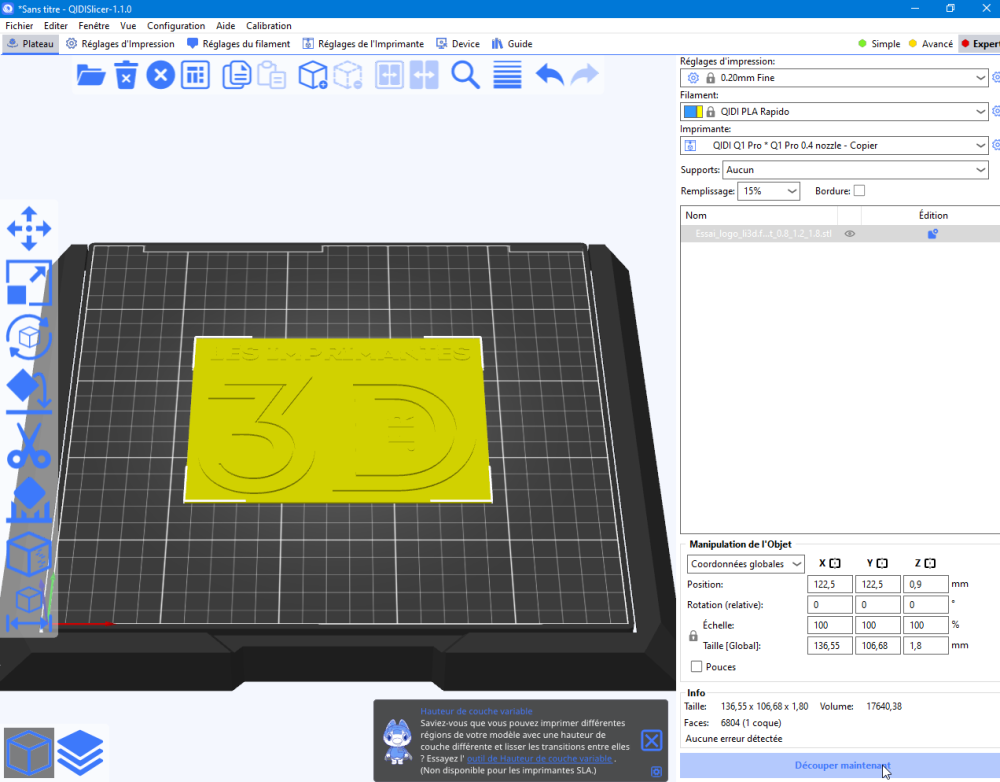

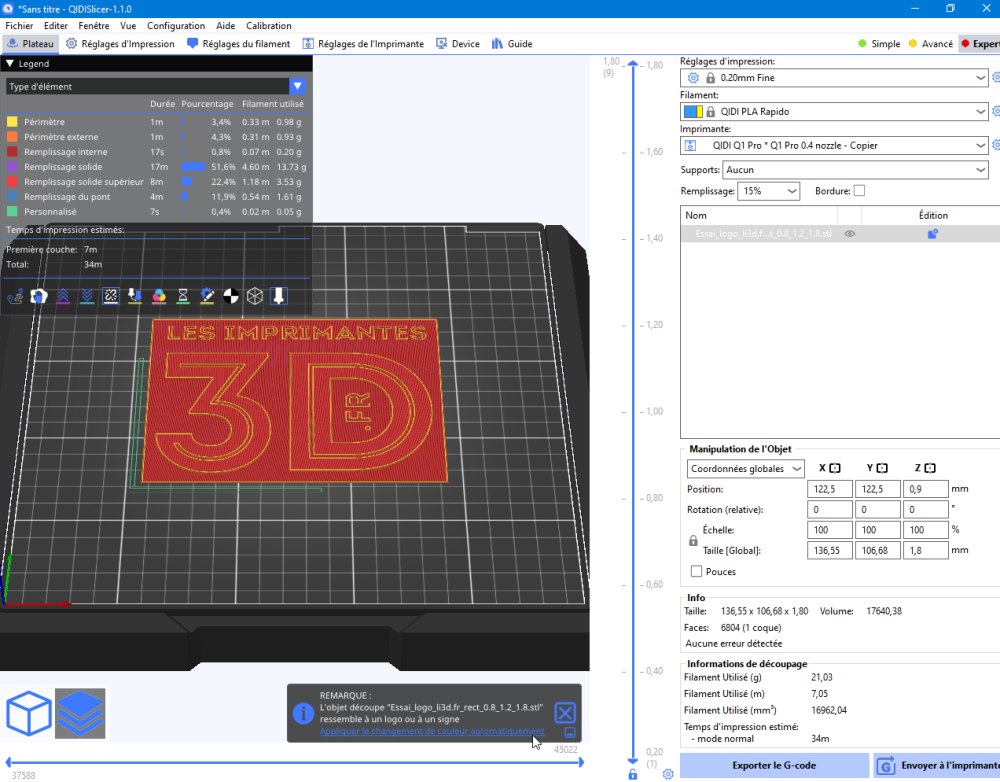

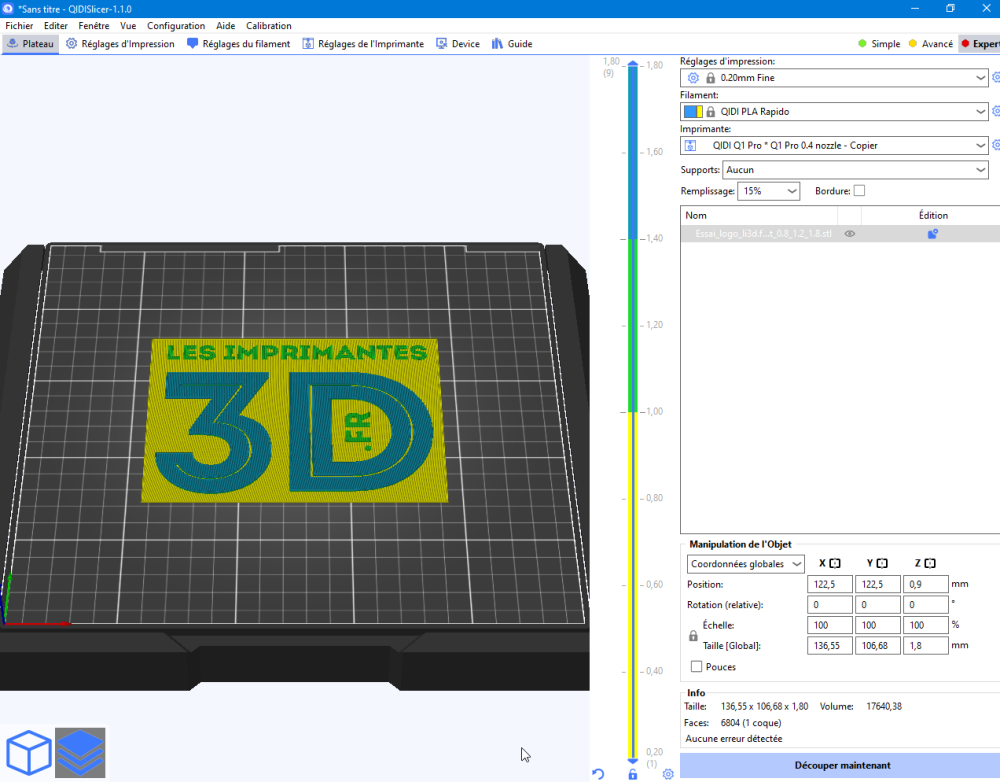

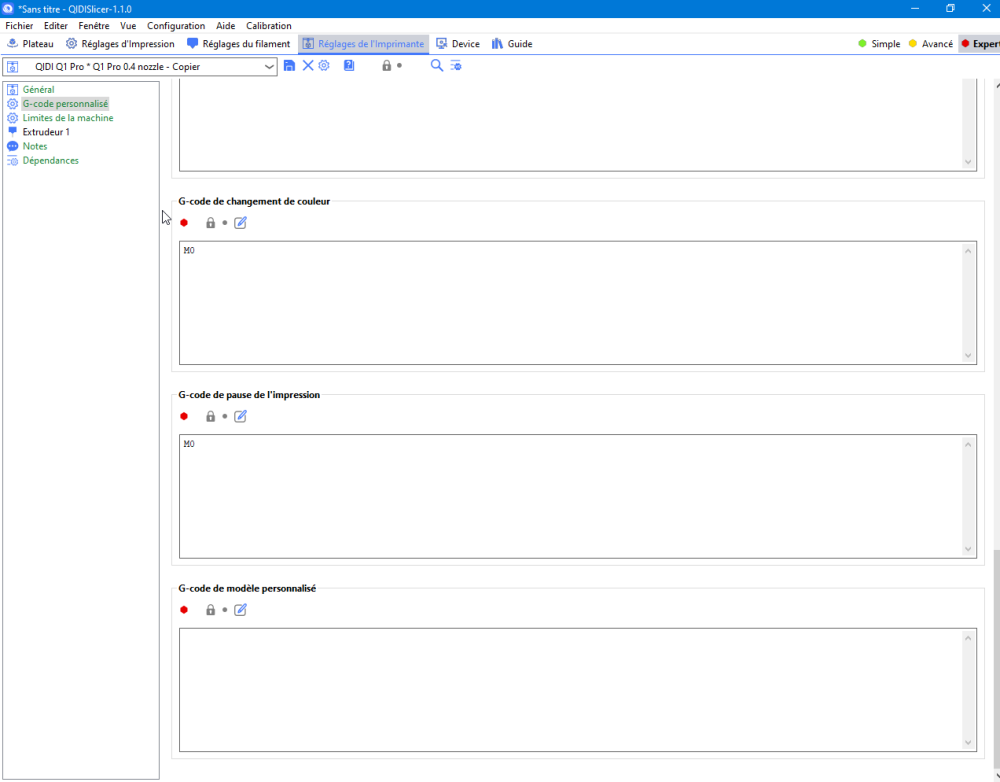

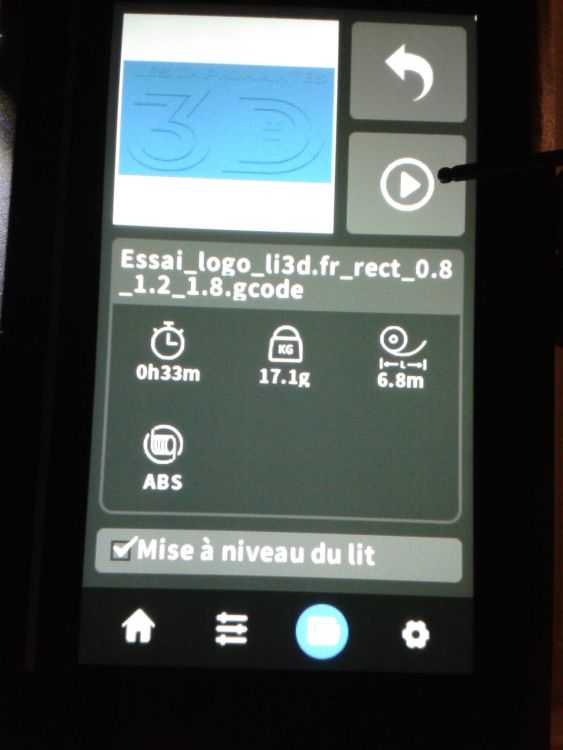

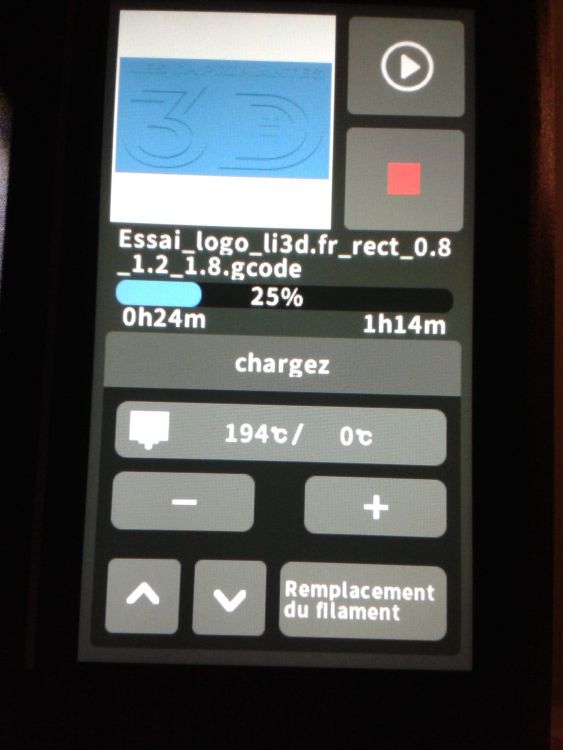

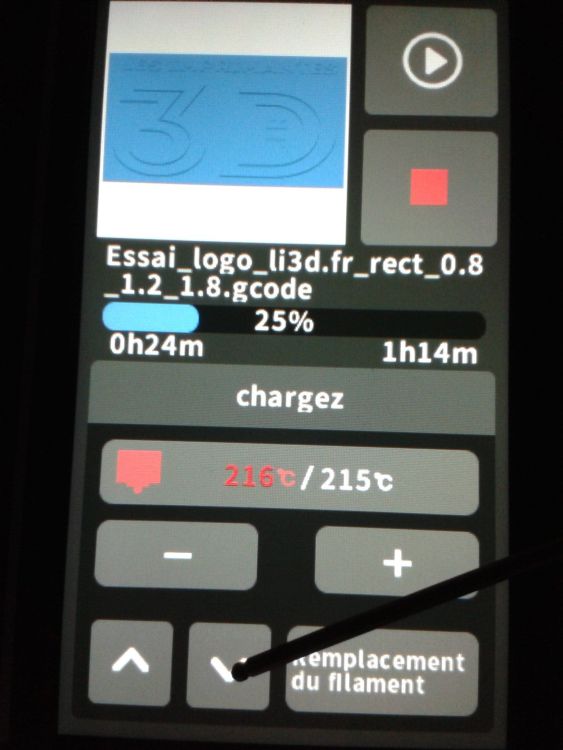

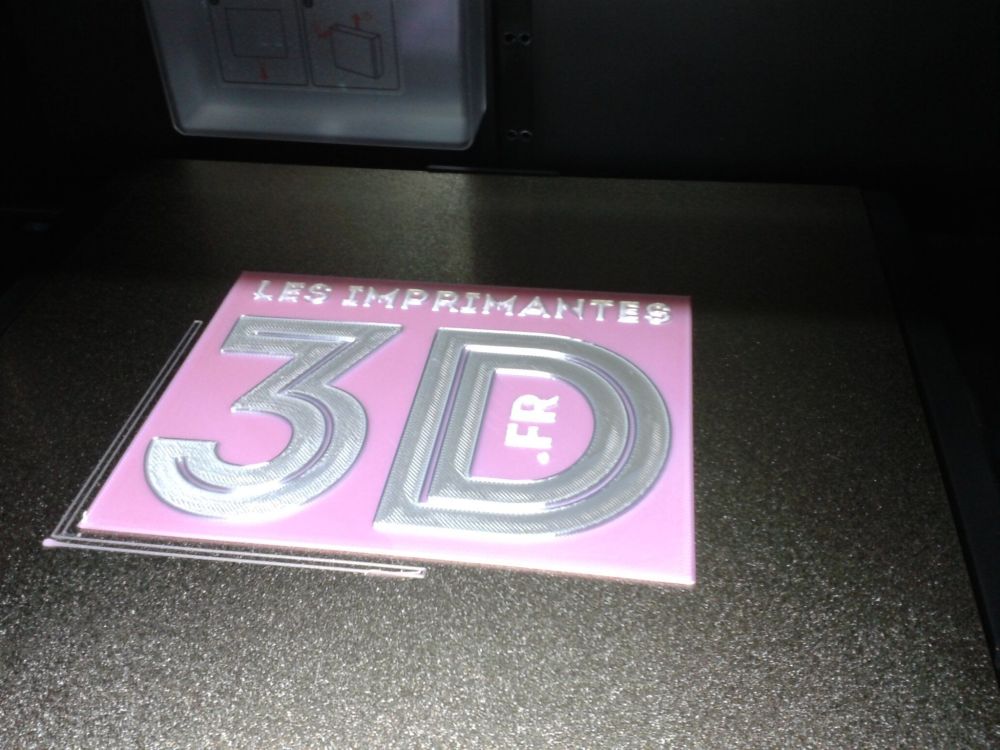

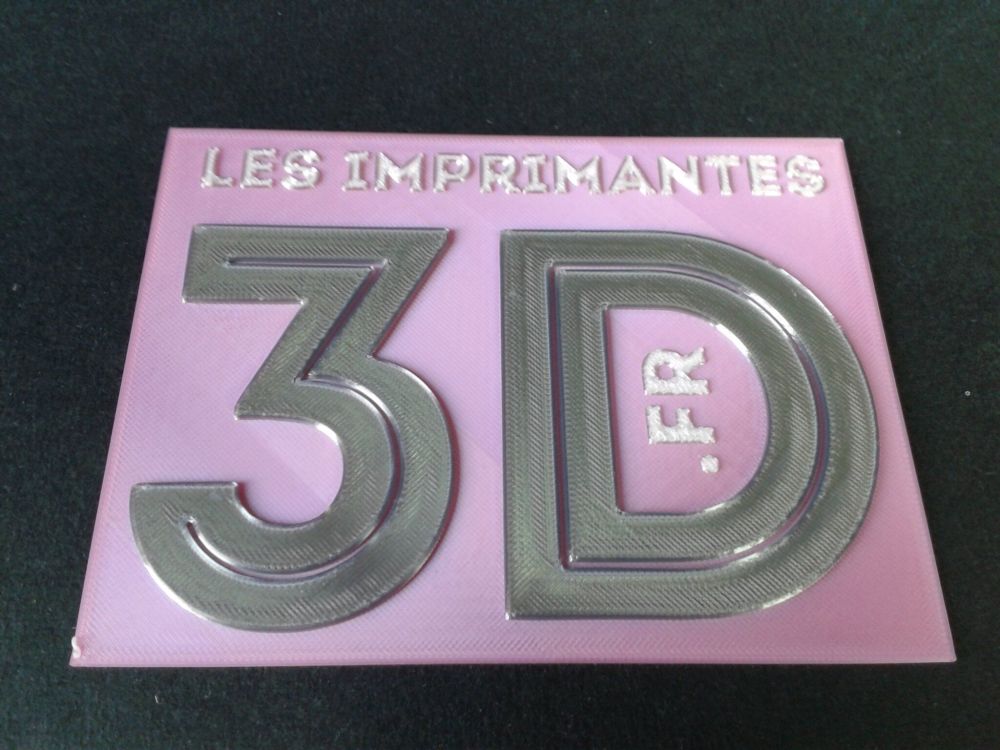

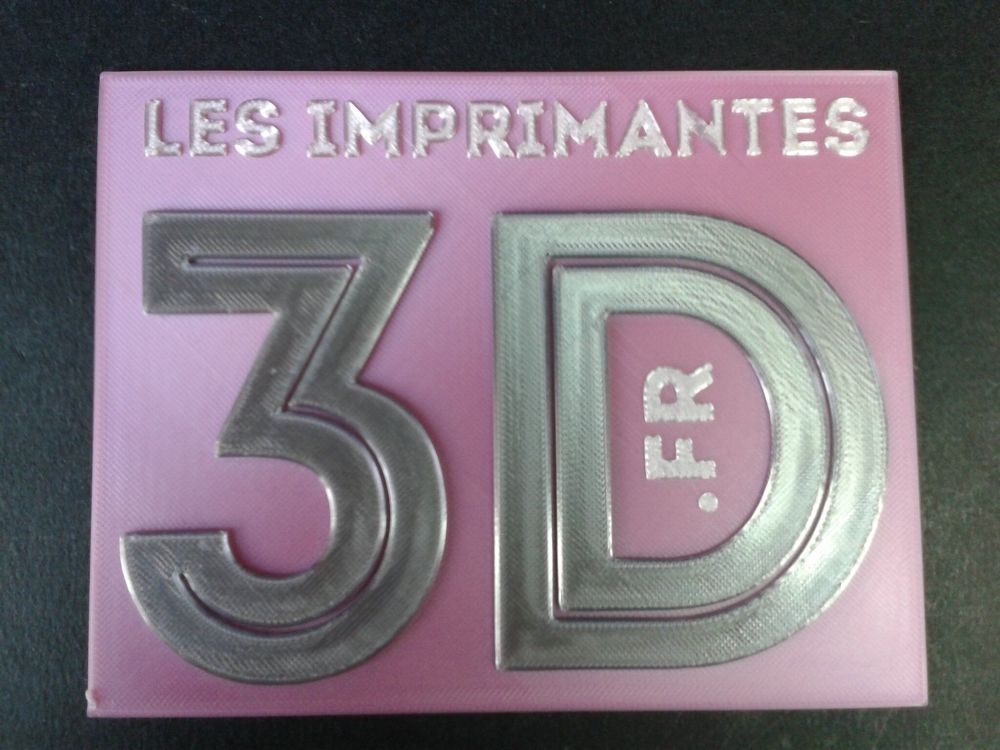

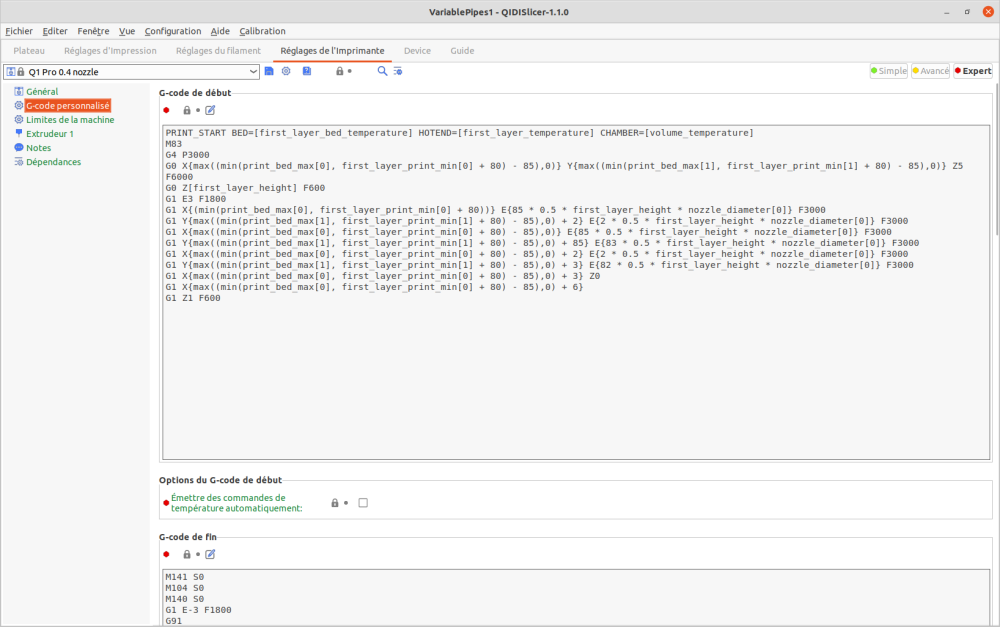

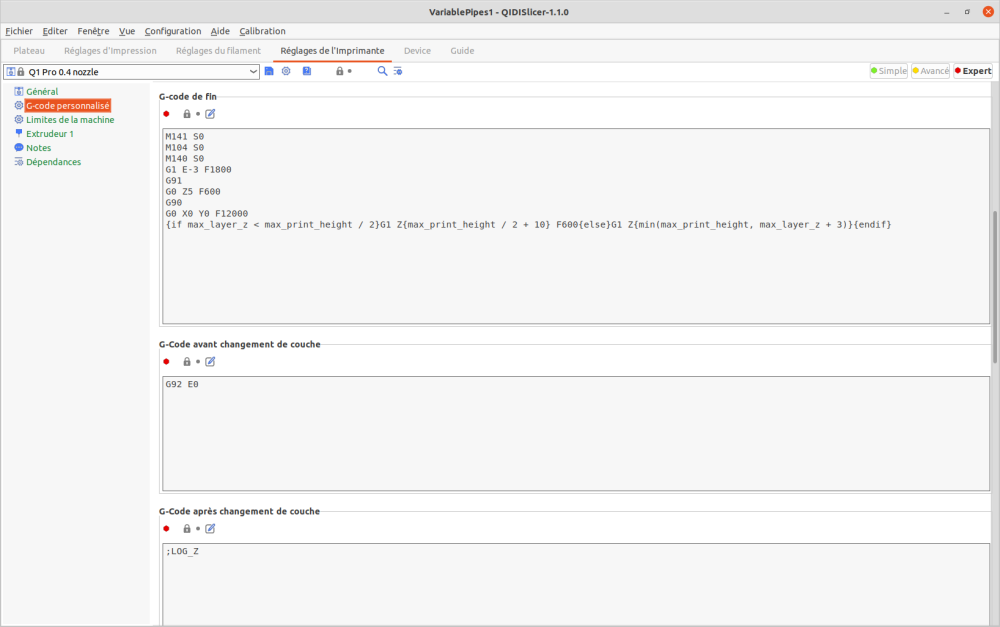

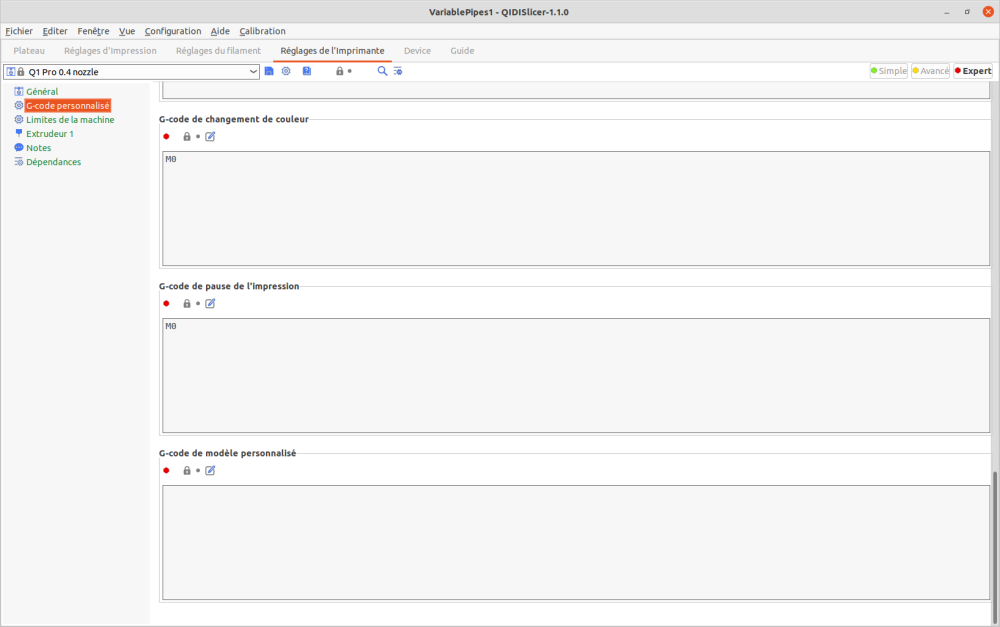

Autres impressions - (Acte I) - PLA L'ensemble des tranchages sont effectués avec QIDISlicer v1.1.0 de la clé USB, qui a cette date (18/03/2024) semble être la seule version qui embarque et dispose des profils machine, qualité et filament pour l'imprimante "Q1 Pro". Valentines Day Blooming Flower Gift Box by FragrantAbyss https://www.thingiverse.com/thing:3401852 Fichier "CE3_VALENTINES_TWIST_BOX_ASSEMBLY_-_TRIM_TABS.stl" Profil Réglage de l'impression "0.16 mm High" Profil Filament "Generic PLA" (Buse 210°C, Plateau 60°C, Vitesse volumétrique maximale 14 mm³/s) Echelle 100% Filament "PLA Silk rose ArianePlast" Après avoir délicatement découpé les petits morceaux retenant et stabilisant les éléments lors de l'impression (Sur le dessous et de chaque cotés de chaque roue cranté sous les pétales), avoir délicatement fait levier entre les deux anneaux de la base tout autour, avoir mis une touche de lubrifiant sur les engrenages et filetage pour réduire les frottements. J'ai une impression fonctionnelle. Star Wars ATAT - Print in place, Articulated par FAB365 https://www.printables.com/fr/model/655431-star-wars-atat-print-in-place-articulated Profil Réglage de l'impression "0.12 mm Extra High" Profil Filament "Generic PLA" (Buse 210°C, Plateau 60°C, Vitesse volumétrique maximale 14 mm³/s) Echelle 100% Filament "PLA Silk gris ArianePlast" Pour éviter de perdre trop de filament en cas de problème d'impression, j'ai imprimé chaque élément séparément. A posteriori, car cette imprimante ne m'a presque jamais fait de ratés d'impressions pour le moment (sauf erreur de ma part), si je dois réimprimer ce modèle sur cette imprimante, je chercherais a placer un maximum d’éléments sur un même plateau, pour gagner du temps (temps de, chauffe et nettoyage de la buse, leveling, manipulation de la machine et décollage de l'impression du plateau ...). (même fichier d'impression, imprimé 4 fois) // J'ai oublié de faire des photos de "leg_front-left" Après avoir délicatement débloqué les articulations des "pattes" avec une fine lame, vérifié l'assemblage et collé (tête et pattes). J'ai malheureusement partiellement cassé une articulation du milieu d'une patte (quand on plie l'articulation cela se sépare partiellement.), si je devais réimprimer ce modèle je m'orienterais vers du PETG en principe plus résistant que du PLA. Une de mes versions du logo de lesimprimantes3d.fr https://www.thingiverse.com/thing:6228500 Profil Réglage de l'impression "0.2 mm Fine" Profil Filament "QIDI Rapido PLA" (Buse 210°C, Plateau 60°C, Vitesse volumétrique maximale 24.5 mm³/s) Echelle 100% Filaments "PLA Silk Rose ArianePlast", "PLA Silk Blanc ArianePlast", "PLA Silk Gris ArianePlast". J'ai grandement apprécier, après un premier tranchage, l'info bulle qui m'a proposé d'automatiquement ajouter des changements de filament car le modèle a était détecté comme étant un logo. Si on regarde les "Réglage de l'imprimante", onglet "G-code personnalisé" c'est un "M0" qui est utilisé pour le "G-code de changement de couleur" avec la "Q1 Pro". ( Ignorer le fait que la photo suivante indique "ABS" comme type de filament, j'avais fait une erreur de choix de fichier et je n'ai pas refait la photo pour le fichier finalement imprimé. // A FAIRE > Refaire cette Photo ) ... Première pause-> Lors d'une "pause" suite a la lecture d'un g-code "M0" dans le fichier d'impression. la tête d'impression vient se parquer sur le système de nettoyage de la buse il y a mise a zéro de la température de consigne pour la buse (arrêt de la chauffe de la buse) l'icone pour mettre en pause se transforme en icone "play" (a utiliser pour relancer l'impression) et une partie de l’écran affiche des icônes pour relancer la chauffe de la buse, diminuer "-" ou augmenter "+" la température de la buse extruder "v", éjecter "^", Remplacer le filament J'ai fait un clic sur la zone "194°C/ 0°C" pour relancer la chauffe, déconnecter le tube PTFE du pneufit, coupé le filament a l'arrivé de l'extrudeur, changé de bobine, et quand a température , utiliser plusieurs fois l'icone "v" pour extruder jusqu’à pouvoir insérer le nouveau filament et qu'il soit entraîné par l'extrudeur et avoir purgé pour obtenir en sortie du nez de la buse un boudin extrudé de mon nouveau filament reconnecter le tube PTFE au pneu-fit et finalement cliqué sur l'icone "play" pour continuer l'impression En sortie de pause il y a nettoyage de la buse sur le patin et reprise de l'impression a la position juste avant la pause sur la lecture du g-code "M0". (Juste après avoir cliqué sur "Play" -> ) ( second changement de filament fin d'impression -> ) ...1 point

-

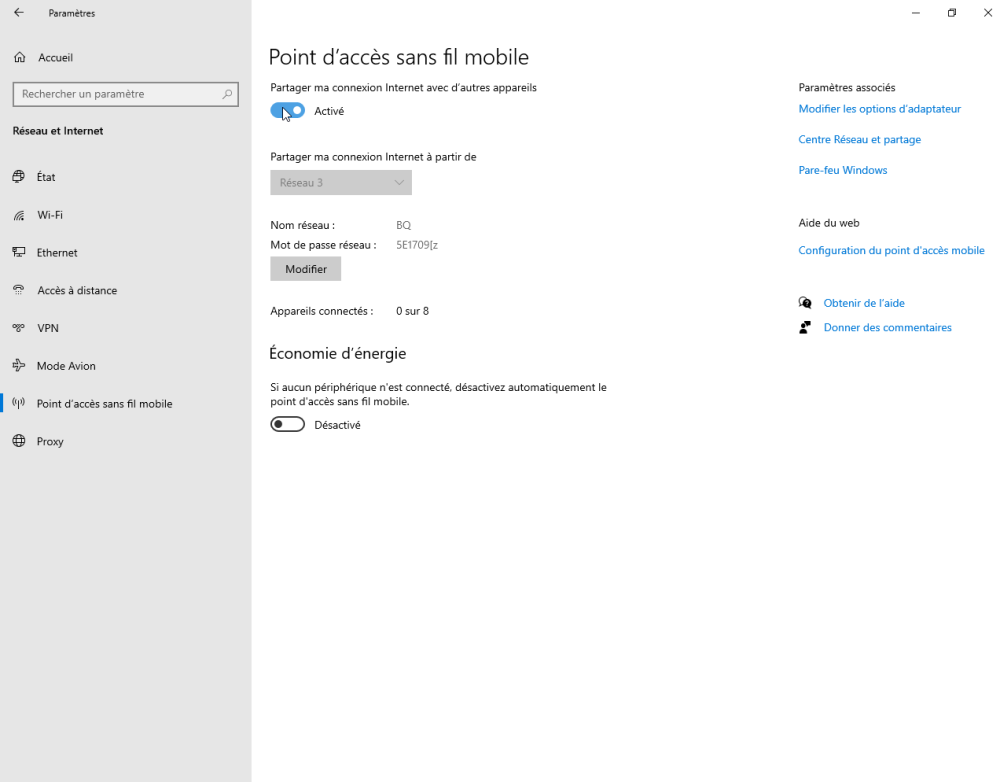

Difficultés et autres remarques Pour l'instant, rien de critique Avec déjà 57 impressions effectuées. Soit ~ 70h de temps d'impression (dons quelques échecs majoritairement dus, à mes erreurs, ou inexpérience avec certains types de filaments), la "Q1 Pro" me semble fonctionner parfaitement sans ajustement. Juste des petits détails et pinaillages de ma part - Le champs de saisie d'une clé Wi-Fi est limitée a un maximum de 36 caractère depuis écran de contrôle. ( Mon réseau Wi-Fi principal a une clé de 39 caractères. J'ai eu besoin de faire temporairement un point d'accès Wi-Fi sur un PC ayant un périphérique Wi-Fi, pour y connecter temporairement la machine, pour ensuite depuis ce PC, via ssh modifier le fichier "/etc/wpa_supplicant/wpa_supplicant-wlan0.conf" pour y saisir le SSID et la clé (psk) de plus de 36 caractères, afin de finalement connecter l'imprimante à mon réseau Wi-Fi principal. Chose relativement compliquée à réaliser pour un débutant, qui ne voudrait pas modifier sa clé Wi-Fi trop longue, car il a déjà plein de périphériques connectés à son Wi-Fi. ) - J'ai à un moment perdu le Wi-Fi ( aucun réseau détecté, n'affiché pas d'IP (même pas le "255.255.255.255" qui semble vouloir dire que la machine n'est connectée à aucun réseau Wi-Fi). J'ai eu besoin d'ouvrir l'arrière de la machine, constater que si je branche le dong Wi-Fi sur le port USB en haut de la machine, après redémarrage cela fonctionne, remettre le dong Wi-Fi sur le port USB de la carte-mère, mais en prenant soin de ne pas l'enfoncer complètement (un genre de faux contacte si trop enfoncé dans le port USB 3.0 ? ou un contacte ou une soudure qui a bougé sur les vibrations et changement de température de la machine et le fait d'avoir débranché rebranché a refait le contacte ?) ) - Délais de chargement des images/vignettes des fichier d'impression sur l’écran tactile, qui bloque les autres actions le temps du chargement des images. - ? Pas de possibilité de renommer ou effacer un fichier depuis l'écran tactile de contrôle - Quand on lance une impression, cela copie le fichier d'impression dans le dossier "/home/mks/gcode_files/.cache" hébergé sur la mémoire interne. Mais le cache ne garde que le dernier fichier imprimé et donc si on imprime depuis une clé USB on ne semble pas pouvoir depuis l’écran de contrôle tactile copier les fichiers vers la mémoire interne. Mais on peut le faire depuis l'interface web de Fluidd ou via ssh. - Quand il y a un fichier d'impression dans le dossier ".cache", on a sa vignette d'affiché sur l’écran d'accueil et si on clic sur cette vignette on peut relancer cette même impression. - Il n'y a pas de levier de débrayage (du serrage des roues dentées d'entrainement du filament) sur l'extrudeur. - (A vérifier mais il semble qu') il n'y ai pas de système de vis pour ajuster le serrage/mordant des roues d’entrailles du filament de l'extruder. - Il faut éviter de changer le filament en éjectant ( j'ai eu quelque blocage de filament, car un petit bout de filament reste dans l'entré du heatbreak ou le bout de filament fait un bourrelet et est difficile a extraire) plutôt couper a ras et via l’écran extruder, pour purger le morceau de l'ancien filament restant dans la tête d'impression, et pousser ensuite le nouveau filament et extruder de nouveau via l’écran pour terminer la purge de l'ancien filament et amorcer le nouveau filament. - Mot de passe par défaut pour l'utilisateur root et mks a changer pour des raison de sécurité # Si connecté en ssh en utilisateur root passwd root passwd mks # Si connecté en ssh en utilisateur mks sudo passwd root passwd mks # ou simple, pour changer le mot de passe de l'utilisateur connecté passwd - ? avoir la possibilité d'ajouter un mot de passe d'accès sur interface fluidd ? - La date système de la machine semble avoir du mal a se mettre a l'heure ( voir ... méthode alternative2 de fran6p https://github.com/fran6p/Qidi_X-Max3/blob/main/OS/date-heures-synchronisees.md#alternative2 ) # Extrait de https://github.com/fran6p/Qidi_X-Max3/blob/main/OS/date-heures-synchronisees.md#alternative2 # Les paquets ntp et chrony si installés doivent être désinstallés, inutiles, ils empêchent la synchronisation horaire. sudo apt remove ntp chrony # Utiliser la commande timedatectl de systemd ## lister les zones horaires : timedatectl list-timezones ## paramétrer la zone horaire : timedatectl set-timezone Europe/Paris ## activer la synchronisation horaire via serveurs de temps (ntp) : timedatectl set-ntp 1 ## régler la date et l'heure (inutile si un accès réseau est disponible utilisant la synchro ntp) : timedatectl set-time '2024-02-20 18:15:22' ## Le démarrage manuel de systemd-timesyncd n'est pas nécessaire, timedatectl s'en charge ## Pour vérifier que tout est correct, un simple timedatectl affichera les infos : timedatectl ~~~ mks@mkspi:~$ timedatectl Local time: Thu 2024-02-22 18:09:36 CET Universal time: Thu 2024-02-22 17:09:36 UTC RTC time: Thu 2024-02-22 17:09:14 Time zone: Europe/Paris (CET, +0100) System clock synchronized: yes NTP service: active RTC in local TZ: no ~~~ date - petit micmac du propriétaire et groupe propriétaire de certain fichiers dans le dossier et sous-dossier de "/home/mks/" ( cf https://github.com/fran6p/Qidi_X-Max3/blob/main/OS/droits-utilisateur.md ) Pour changer le propriétaire d'un fichier, voir les commande "chown" et "chgrp" Pour changer les droits d'un fichier, voir la commande "chmod" - ? Sauver avant de mettre a jours le firmware ? ( voir le ghithub de fran6p https://github.com/fran6p/Qidi_X-Max3/blob/main/OS/sauvegarder_bdd_moonraker.md )1 point

-

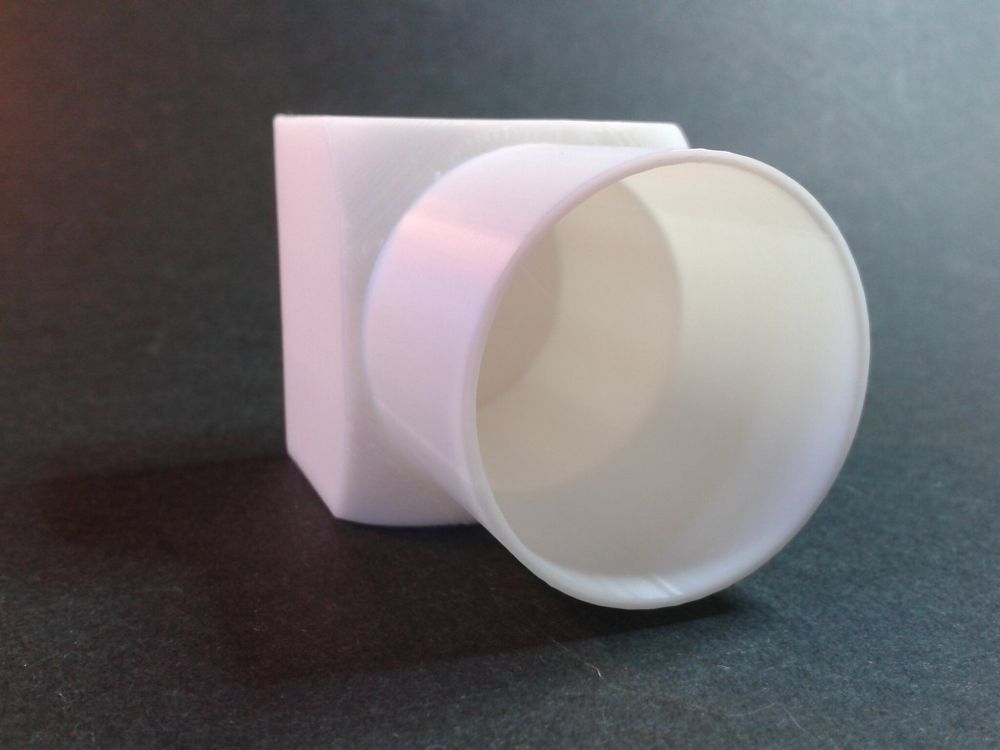

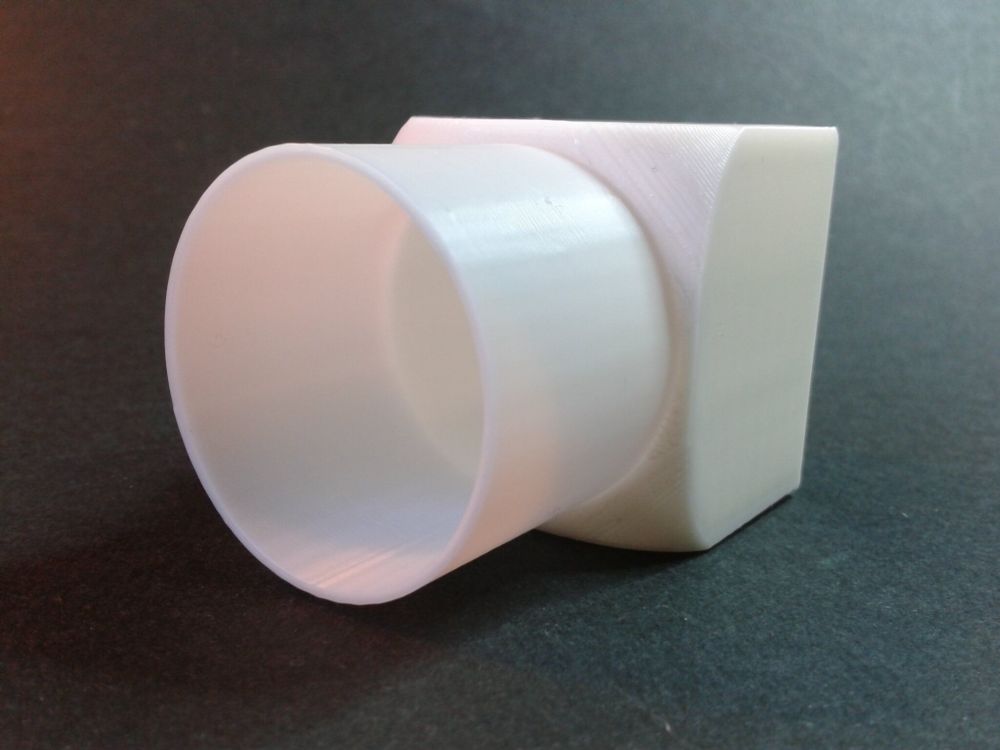

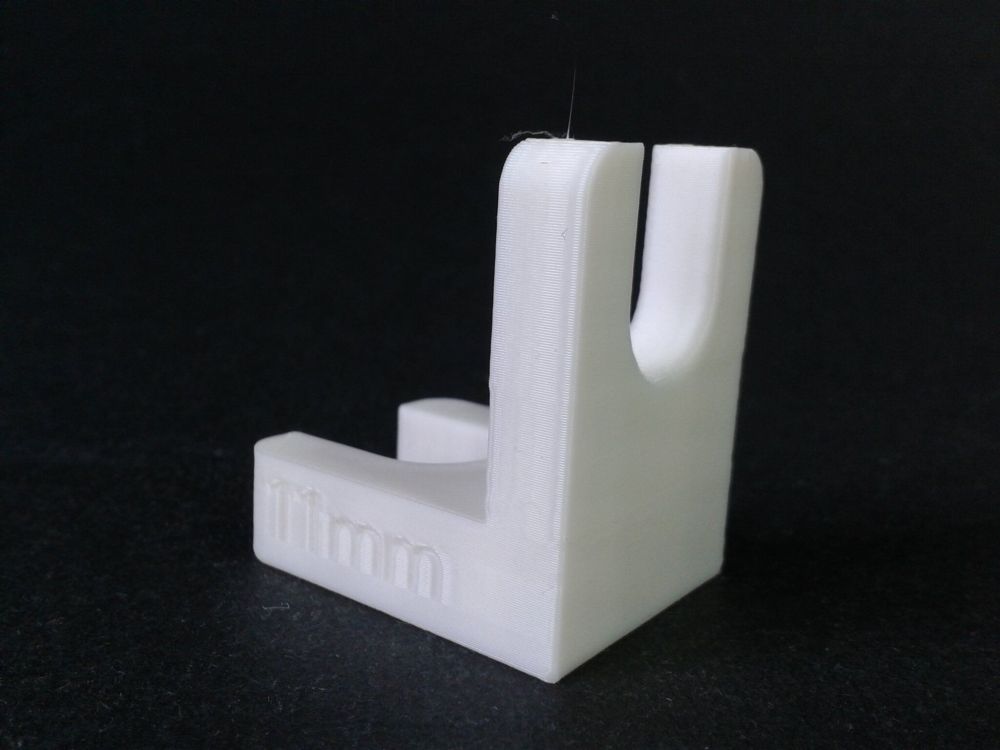

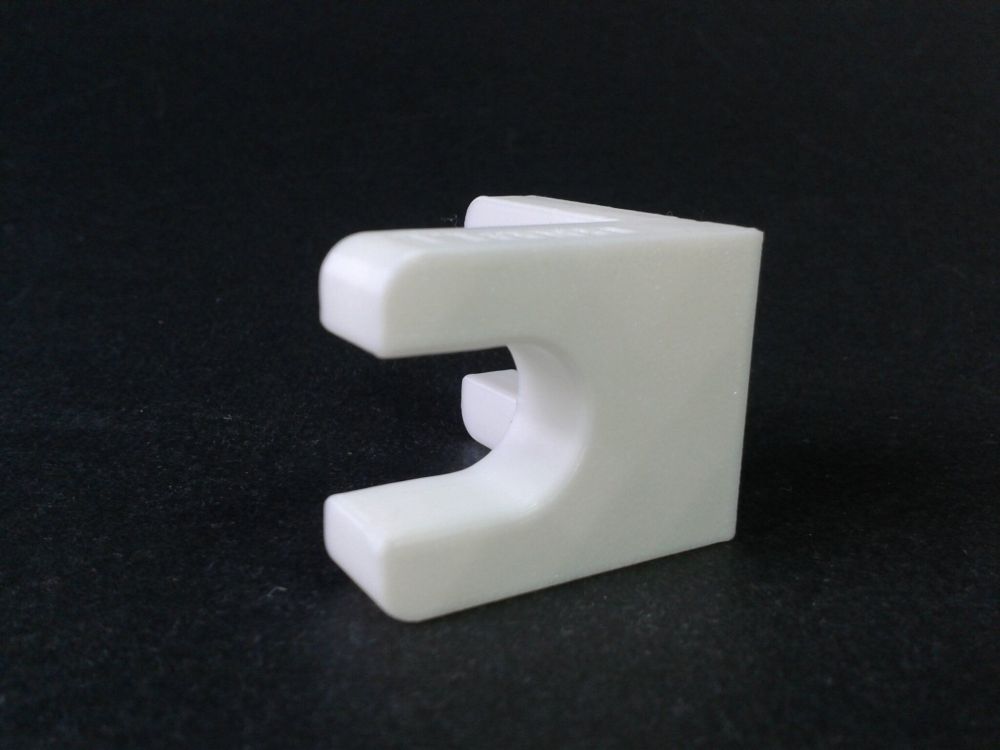

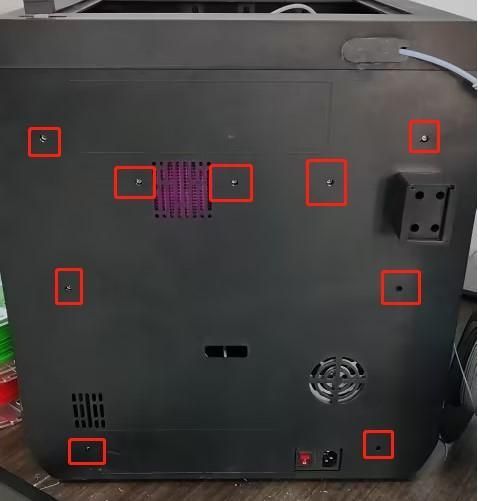

Accessoires optionnels ou "Upgrades" A cette date (25/03/2024) sur la page des composants imprimables en option de la Q1 Pro sur le wiki de Qidi Tech. Activated Carbon BOX ( boite pour un filtre a charbon actif a installer en enlevant le panneau arrière de l'imprimante) Side Filament Holder ( un support de bobine latéral. Qui, a vérifier, dois permettre d'utiliser des plus grosses bobines que les habituelles 1 kg) Chamber Heater Cover Et pour le moment rien d'autre d'officiel. A voir une webcam avec une meilleur résolution et/ou vision nocturne ? ( Il semble que la caméra soit configuré avec une résolution en dessous des capacité de la caméra, pour permettre un meilleur taux de rafraîchissement. A tester, mettre la résolution max. ) la possibilité de la placer ailleurs que dans le coin avant droit ? ( car avec le ruban LED en place cela fait un petit contre jours ) un truc pour tenir sur un des cotés de la machine le couvercle (quand il faut l'enlever pour les impressions PLA/PETG/TPU ... ) et la doc voir aussi les outils. ? poignées ( enfin ce n'est pas vraiment un problème de déplacer la machine en la saisissant par le bas ... ) j'aurais aimé un "speaker" avec modulation de fréquence ( et une macro M300 ) une pile qui fait que la date n'est pas perdue et oblige d'avoir une connexion Wi-Fi et d'avoir fait une modif de l'env pour résoudre un petit conflit qui gène la mise a jours de l'heure ( voir l'alternative 2 de https://github.com/fran6p/Qidi_X-Max3/blob/main/OS/date-heures-synchronisees.md#alternative2 ) que interrupteur marche/arrêt soit ailleurs ( là il est a l'arrière gauche de la machine, mais orienté de sorte que si l'on vient par la gauche, le bouton se trouve après la prise du câble secteur. Je vais probablement regarder, pour faire, si c'est possible, une rotation de l'ensemble de "l'interrupteur porte fusible" pour avoir le bouton avant la prise du câble secteur.)1 point

-

Configuration Klipper Pour les utilisateurs expérimentées le contenu de certains fichiers de configuration Klipper de la "Q1 Pro" (firmware v4.4.13) printer.cfg gcode_macro.cfg ( Analyse de @fran6p sur les fichiers de configuration Klipper de la mise à jour du firmware v4.4.15 Pour référence son analyse des fichiers de configuration Klipper pour la "X-Max 3" )1 point

-

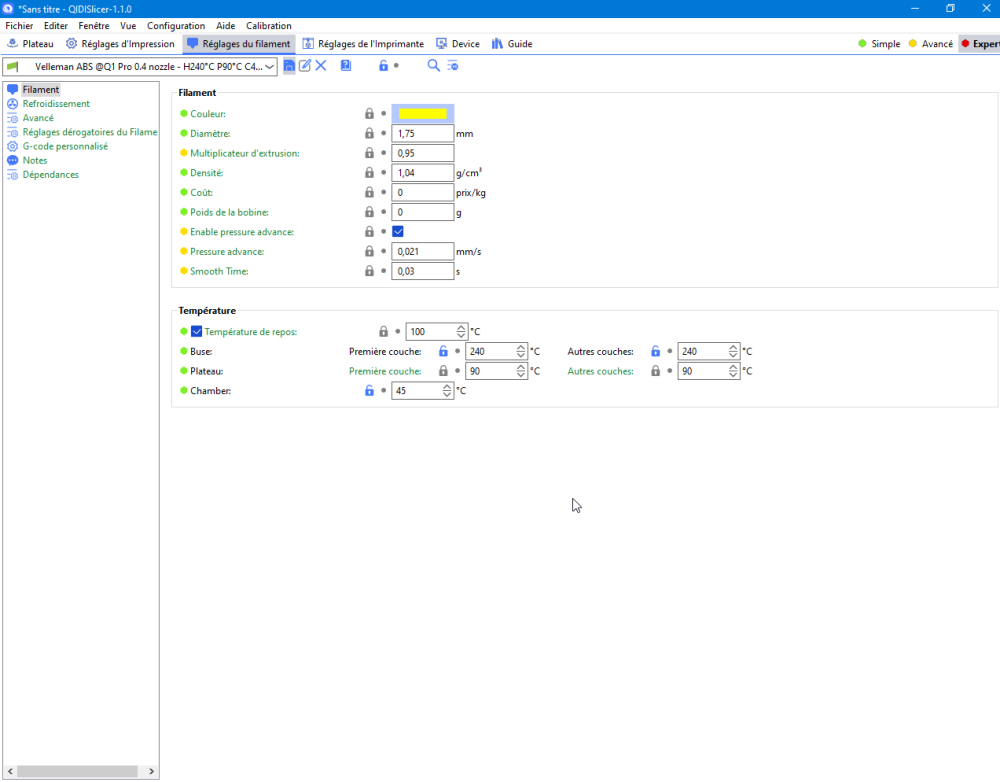

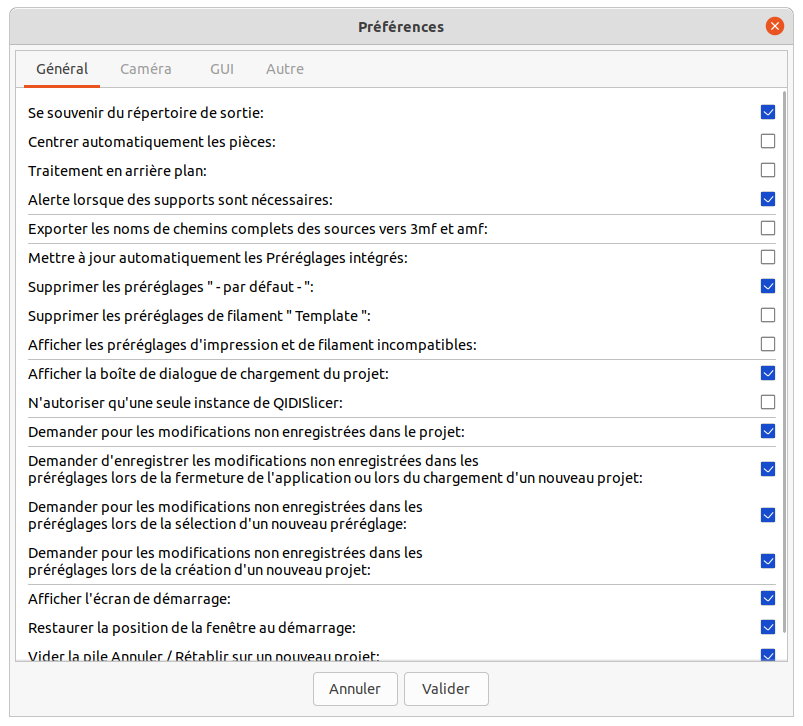

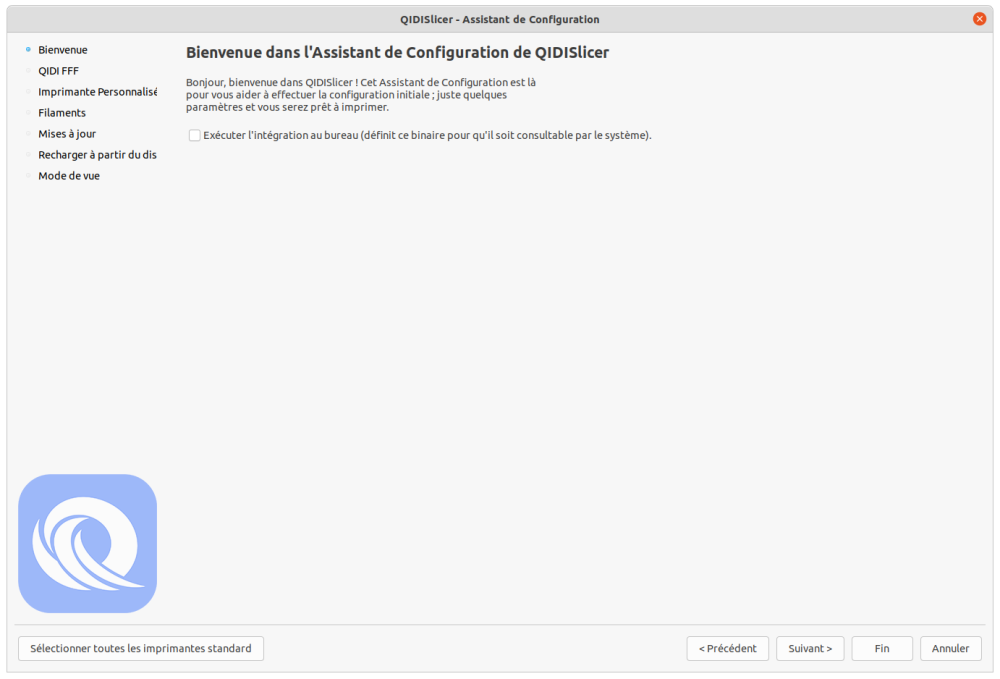

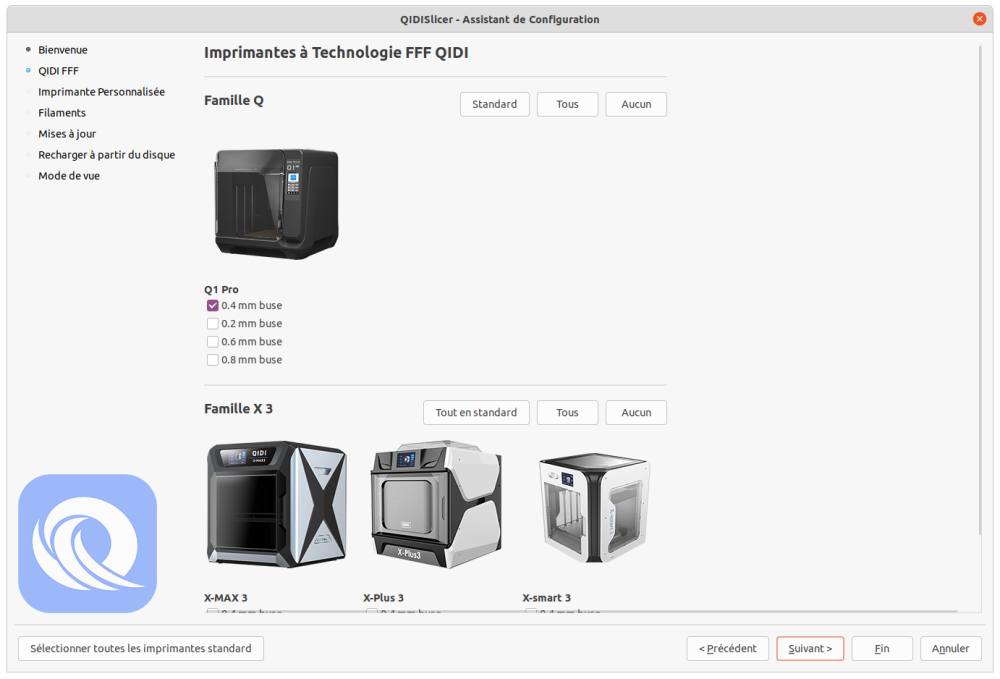

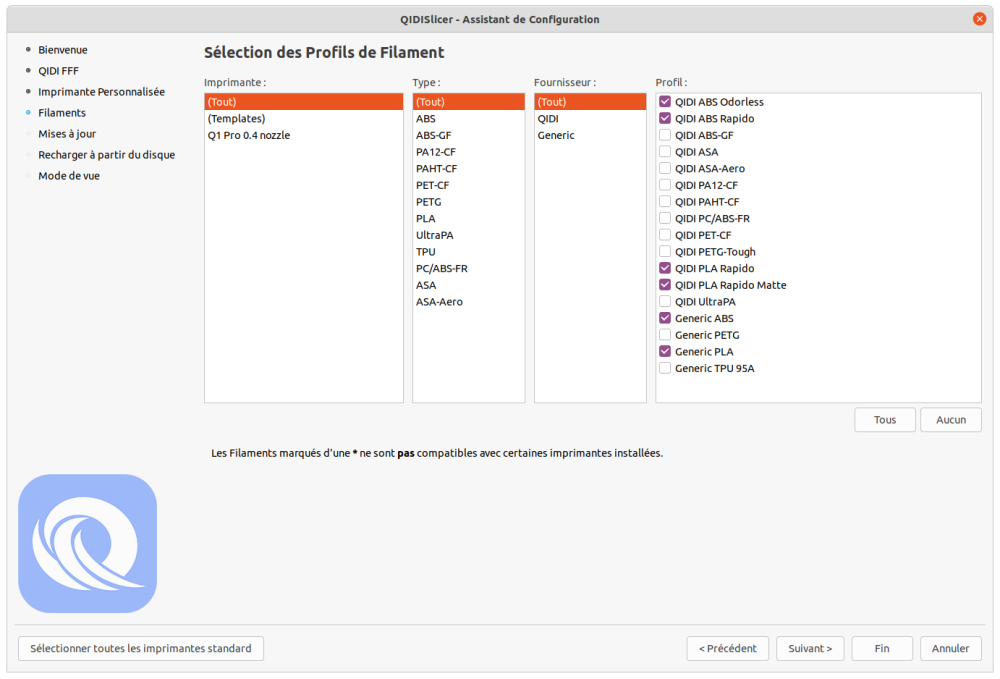

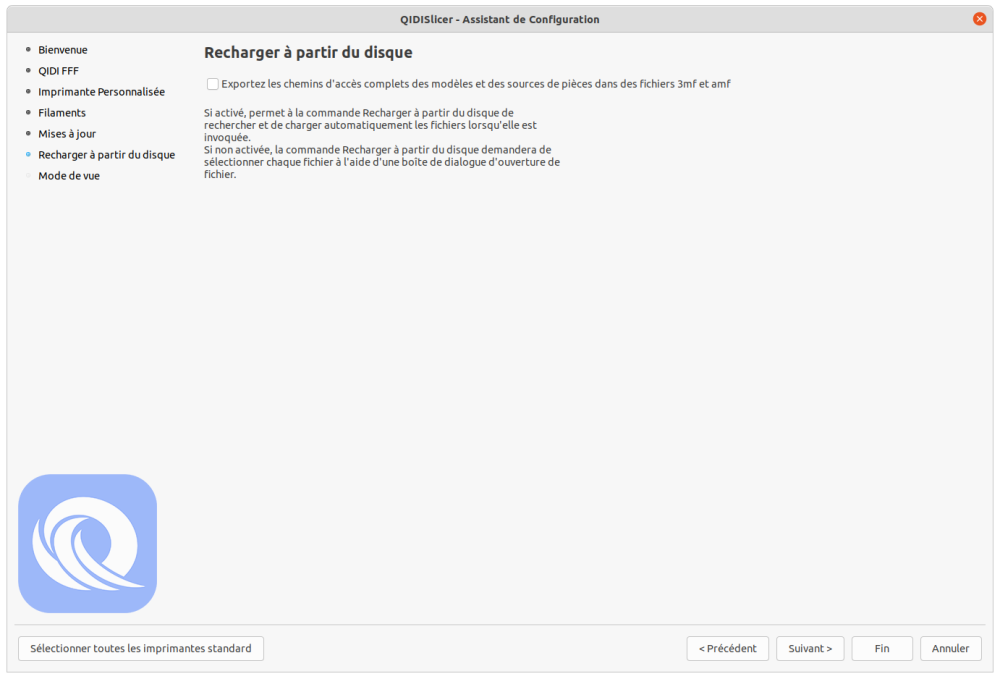

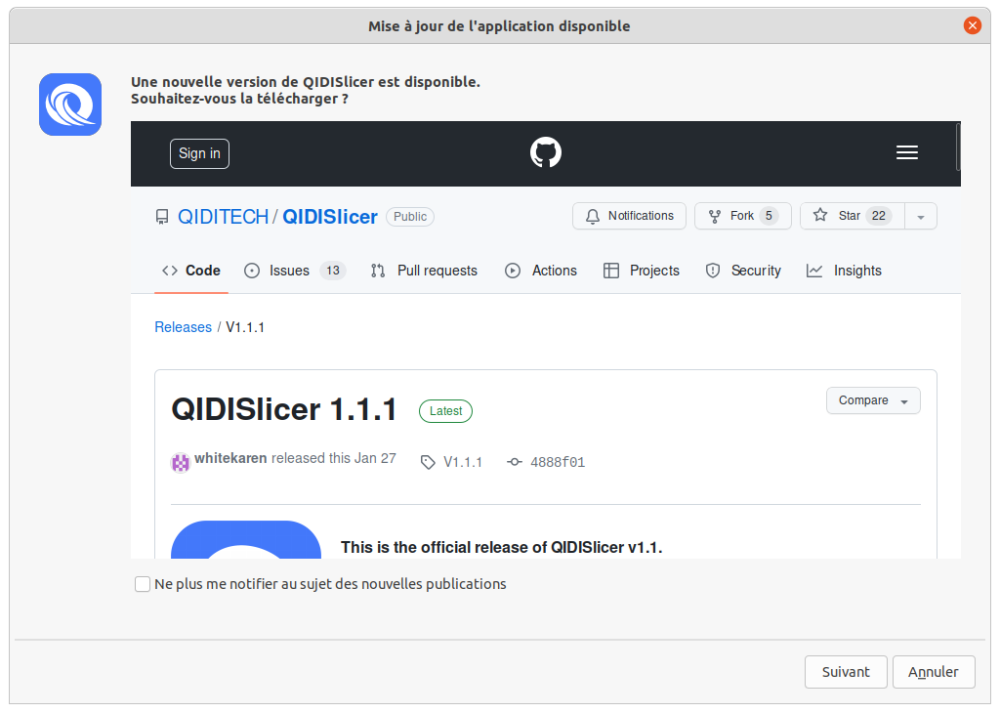

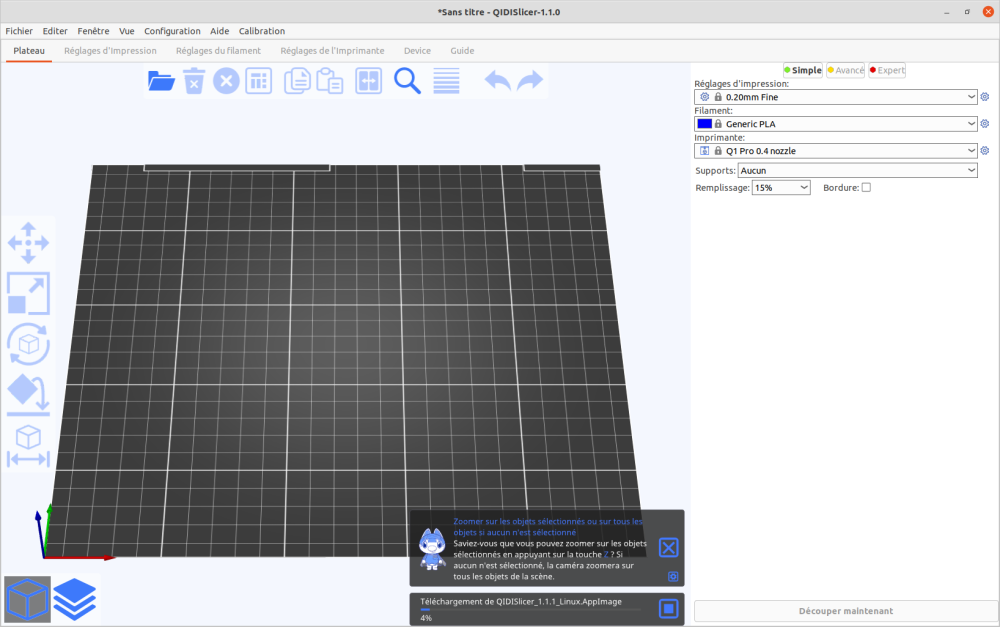

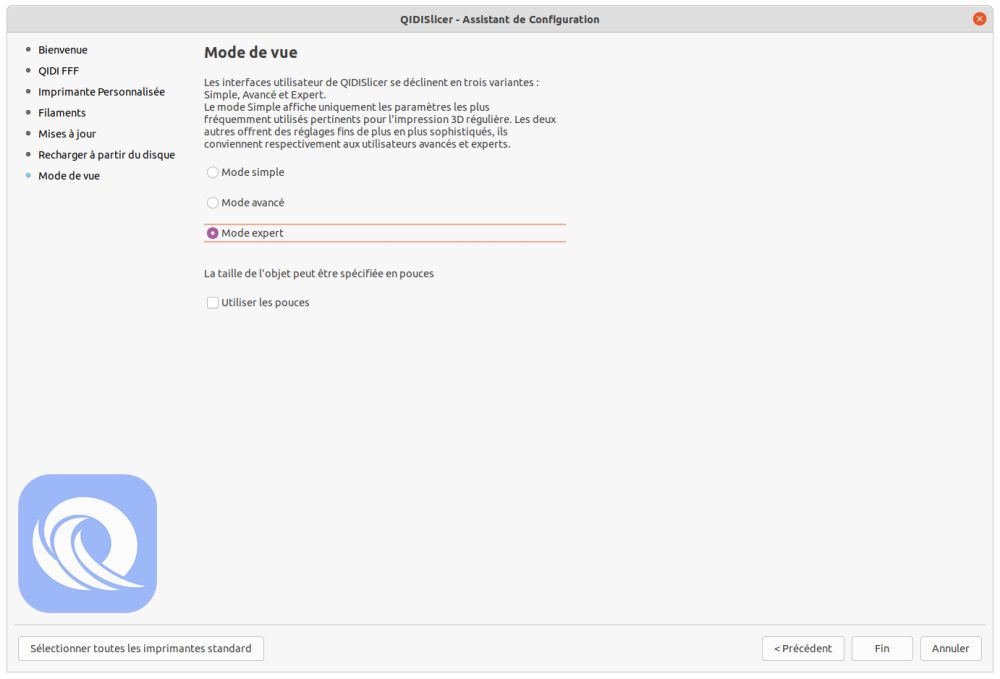

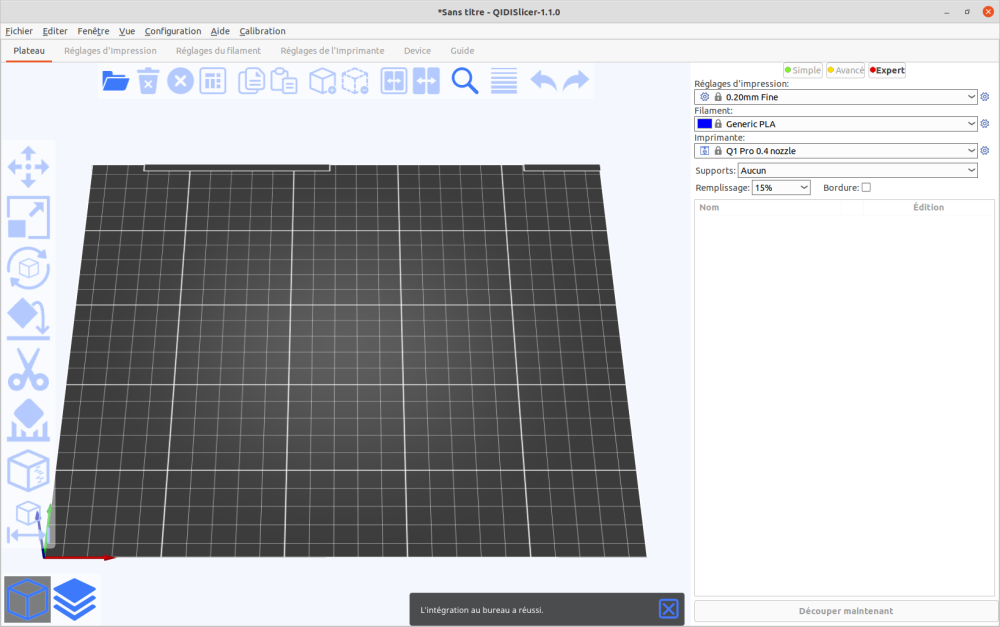

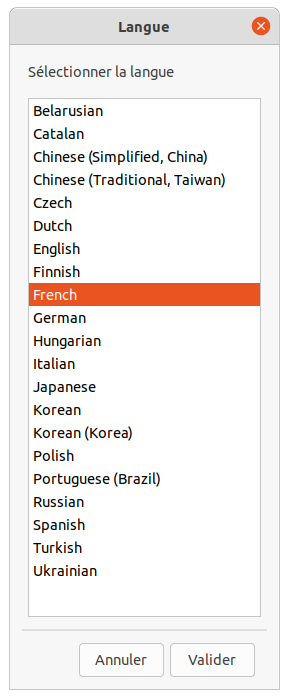

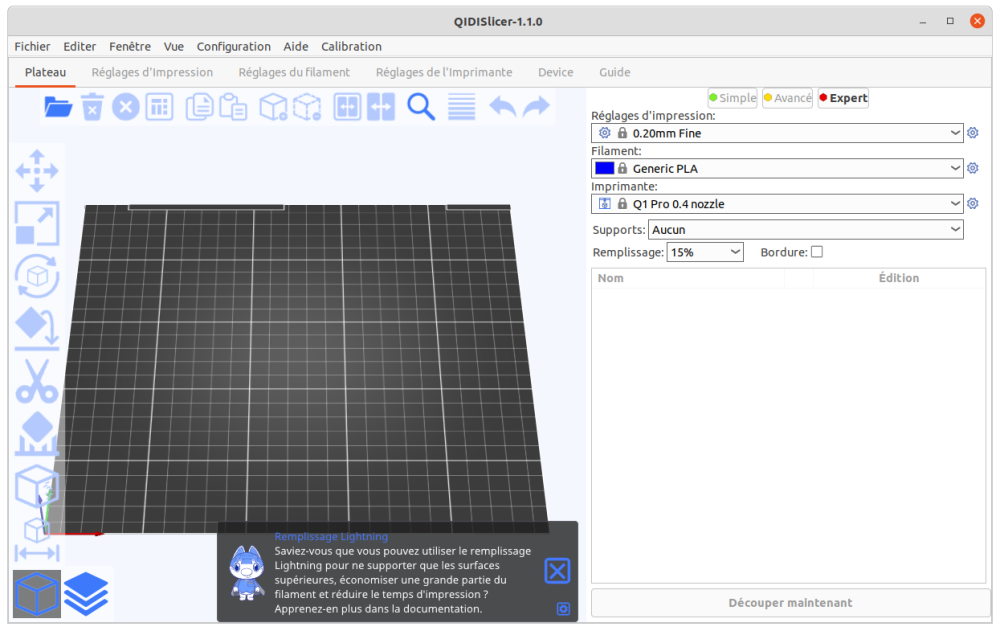

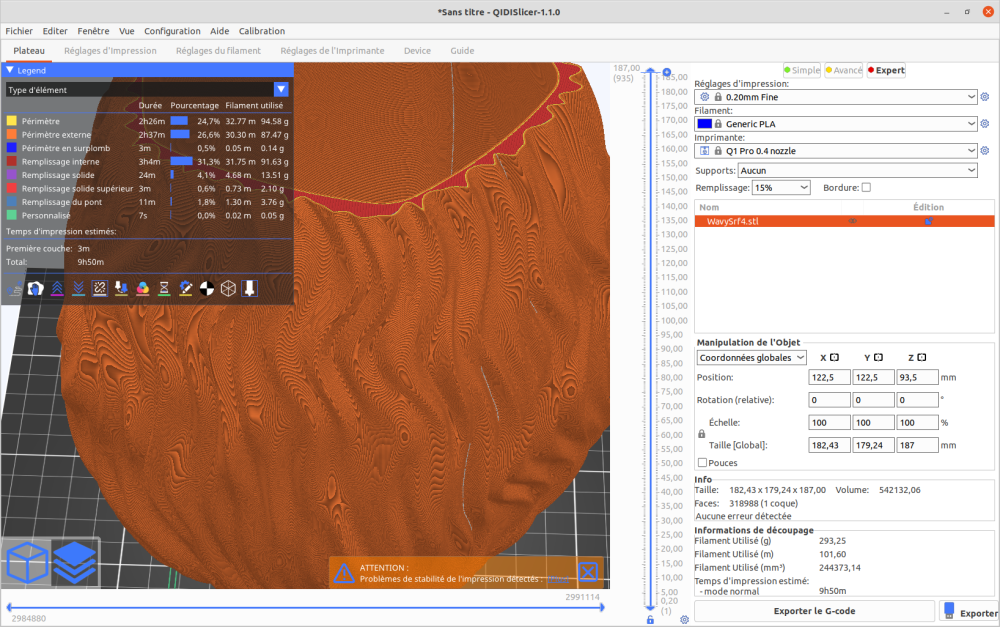

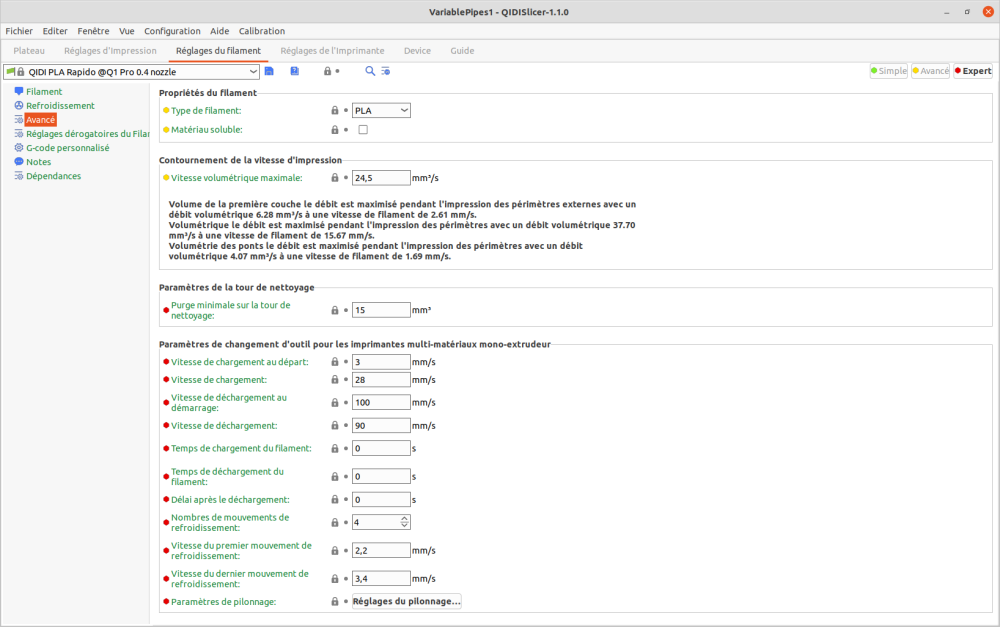

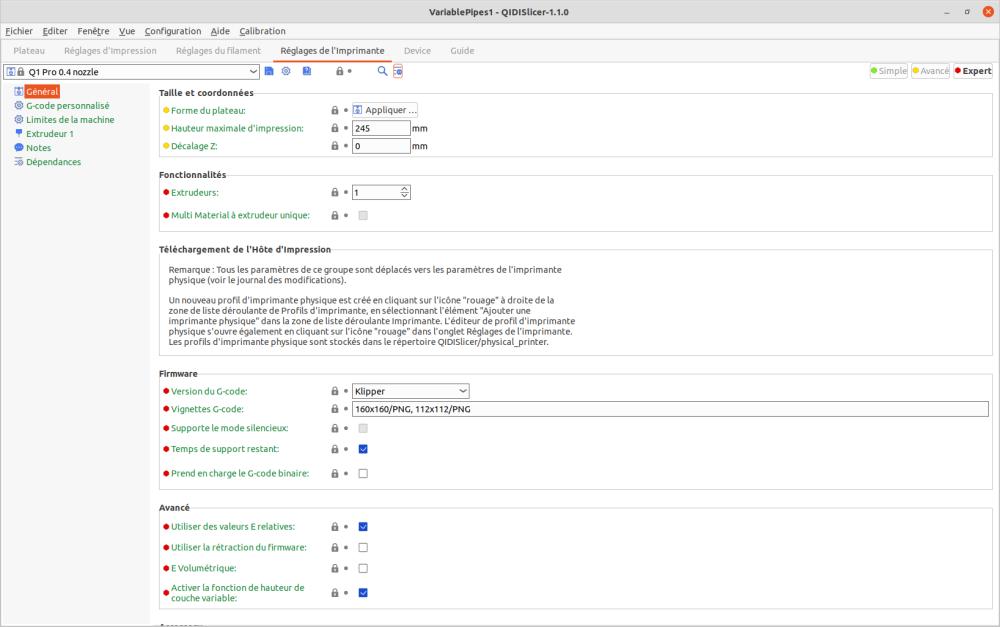

Trancheur On retrouve QIDISlicer v1.1.0 sur la clé USB fournie. C'est une version spéciale qui n'est pas la même que la v1.1.0 dans les "releases" du sur le dépôt GitHub de QIDISlicer ( https://github.com/QIDITECH/QIDISlicer/releases ). La version sur la clé USB fournie, embarque le profil de la "Q1 Pro". A cette date (19/03/2024) sur le dépôt GitHub de QIDISlicer, mais il n'y a pas encore les exécutables d'installation, seulement les sources de la version 1.1.2 de QIDISlicer ( https://github.com/QIDITECH/QIDISlicer/releases/tag/V1.1.2 ) embarque le profil de la "Q1 Pro" Ce trancheur de QIDI TECH est un "fork", un dérivé, de Prusa Slicer. Donc beaucoup de documentation de Prusa Slicer ( https://help.prusa3d.com/fr/category/prusaslicer_204 ) lui sont applicable. (Captures d’écran de la version, linux (.AppImage) et/ou de la version Windows, mélangées) ( A cette date ( 17/03/2024 ) comme cette version 1.1.0 de QIDISlicer que l'on trouve sur la clé USB fournie avec la machine, est la seul qui embarque le profil de la "Q1 Pro", il est préférable de décocher "Mettre à jour automatiquement les Préréglages intégrés" (lors de son installation, ou plus tard dans les "Préférences") si ensuite vous voulez installer la mise a jour v1.1.1 car le profil de l'imprimante "Q1 Pro" n'est pas présent dans la version v1.1.1 et sera sinon effacé. De plus, vous aurais besoin de récupérer une image (une vignette de la "Q1 Pro") des ressources ( sous Windows "C:\Program Files\QIDISlicer\resources\icons\Q1 Pro_thumbnail.png" ) sinon la version v1.1.1 plante si l'on veux surveiller l'imprimante a distance. Donc, pour l'instant, avant de faire la mise a jour en v1.1.1 QIDISlicer, dans les "Préférences", onglet "Général", bien avoir de non coché "Mettre à jour automatiquement les Préréglages intégrés" pour ne pas perdre le profil de la "Q1 Pro". ) Les langues disponibles Profil machine de la "Q1 Pro" Profile filament "QIDI PLA Rapido" Remarquer la "Vitesse volumétrique maximale" de 24.5 mm³/s Cela limite normalement, avec une buse de 0.4mm de diamètre et une hauteur de couche de 0.2 mm, la vitesse d'impression a ~300 mm/s ( "Vitesse volumétrique maximale = Hauteur de couche x Largeur d'extrusion x Vitesse" cf https://help.prusa3d.com/fr/article/vitesse-volumetrique-maximale_127176 )1 point

-

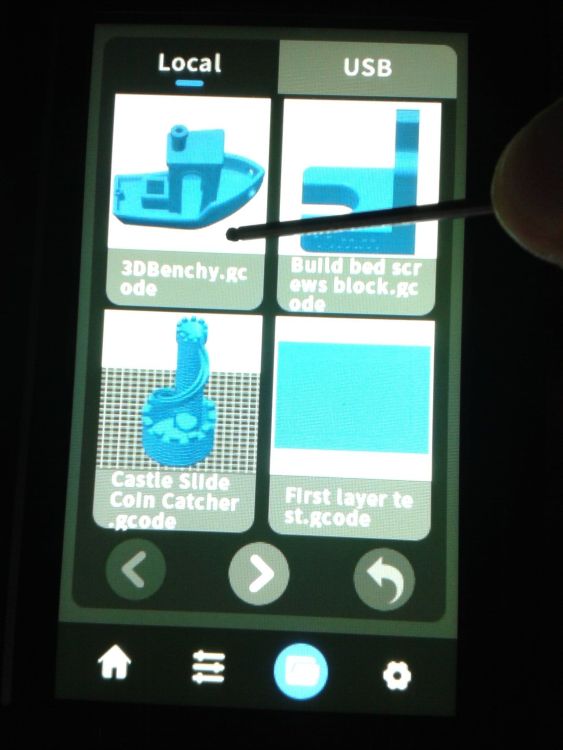

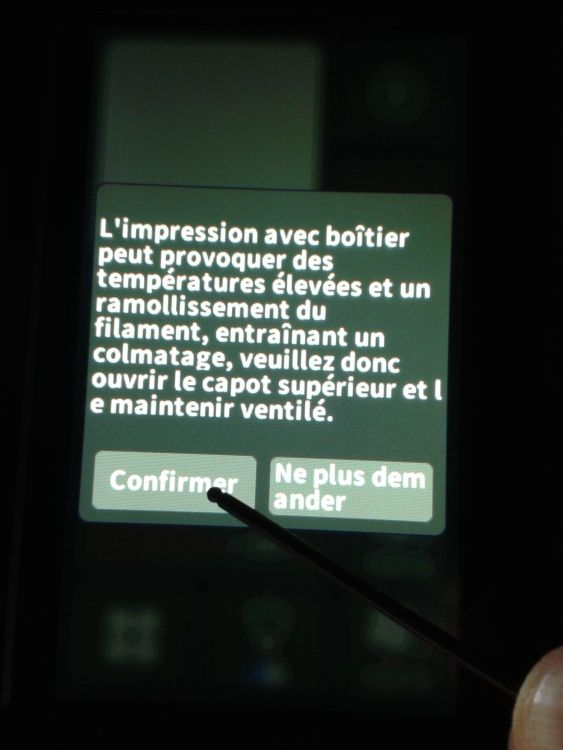

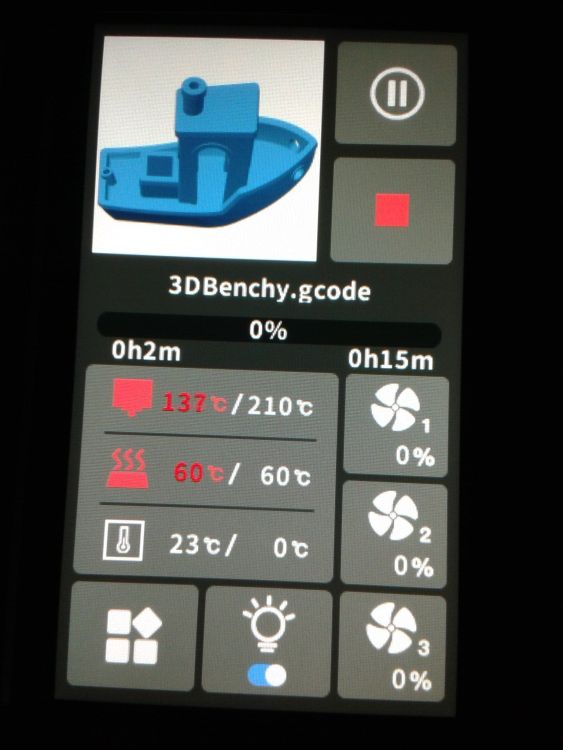

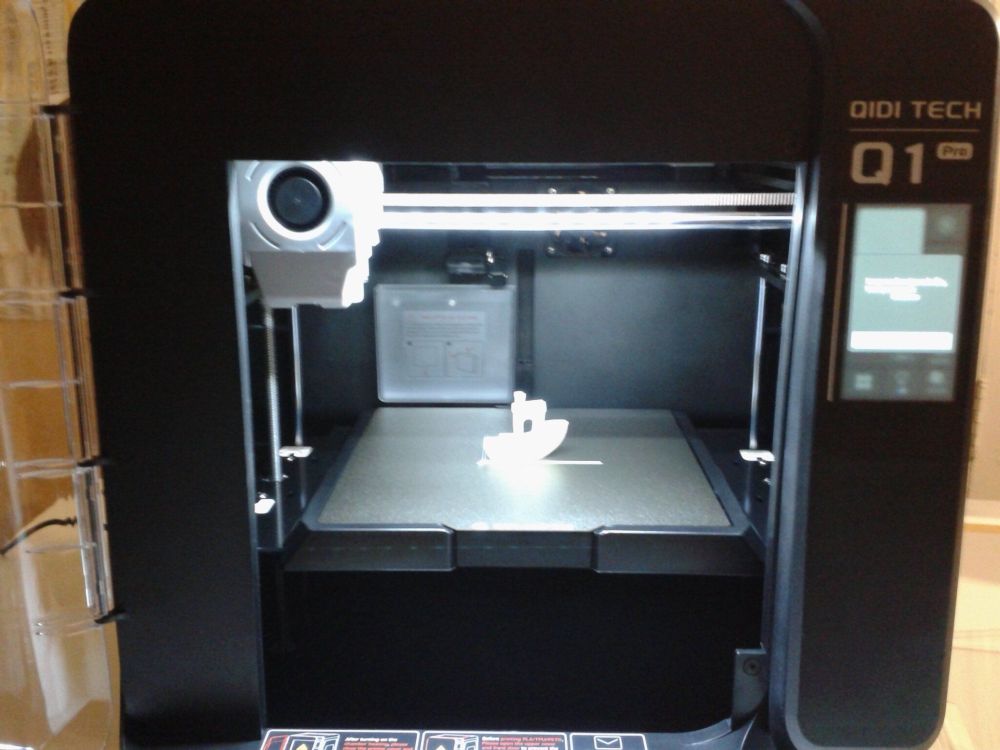

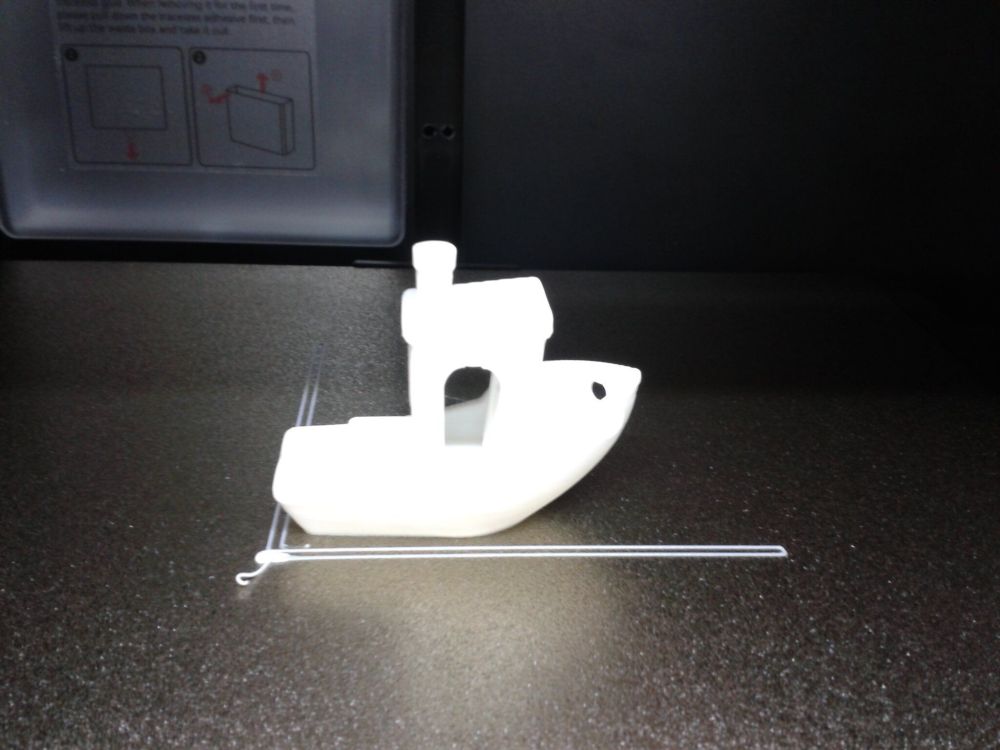

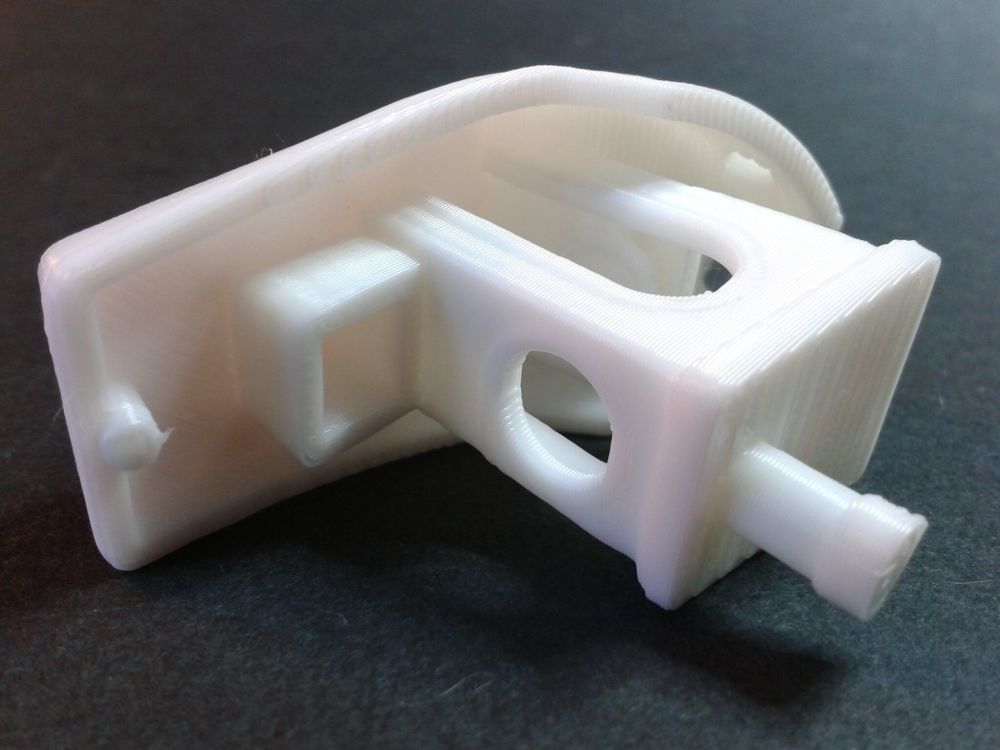

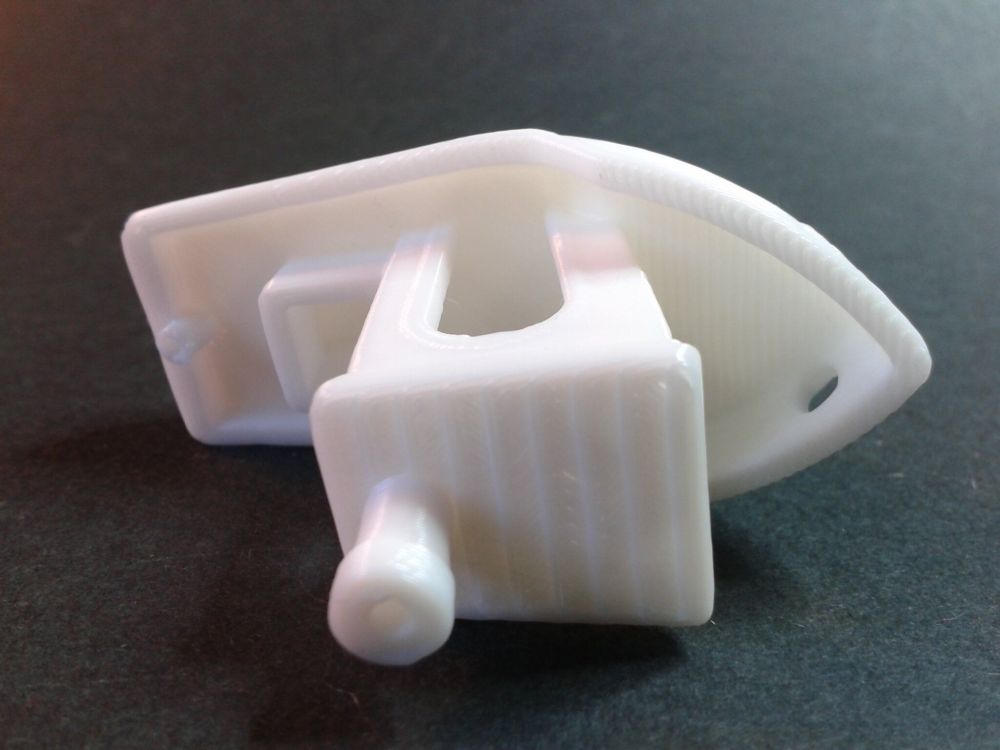

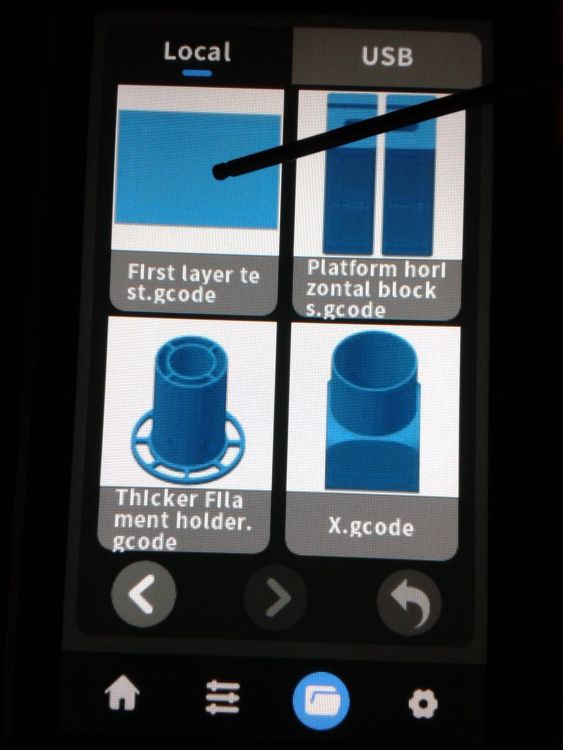

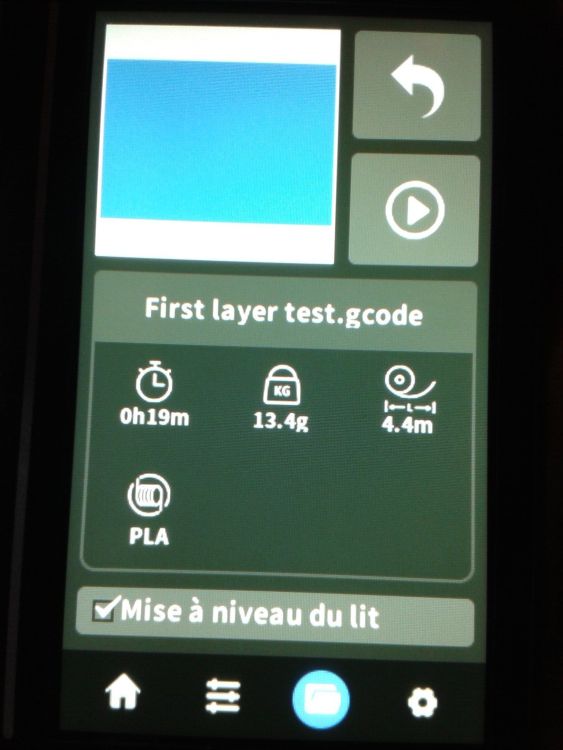

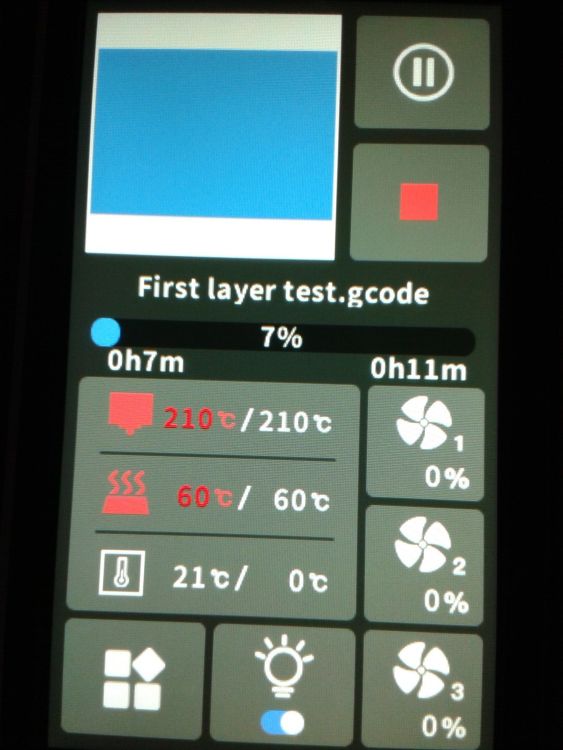

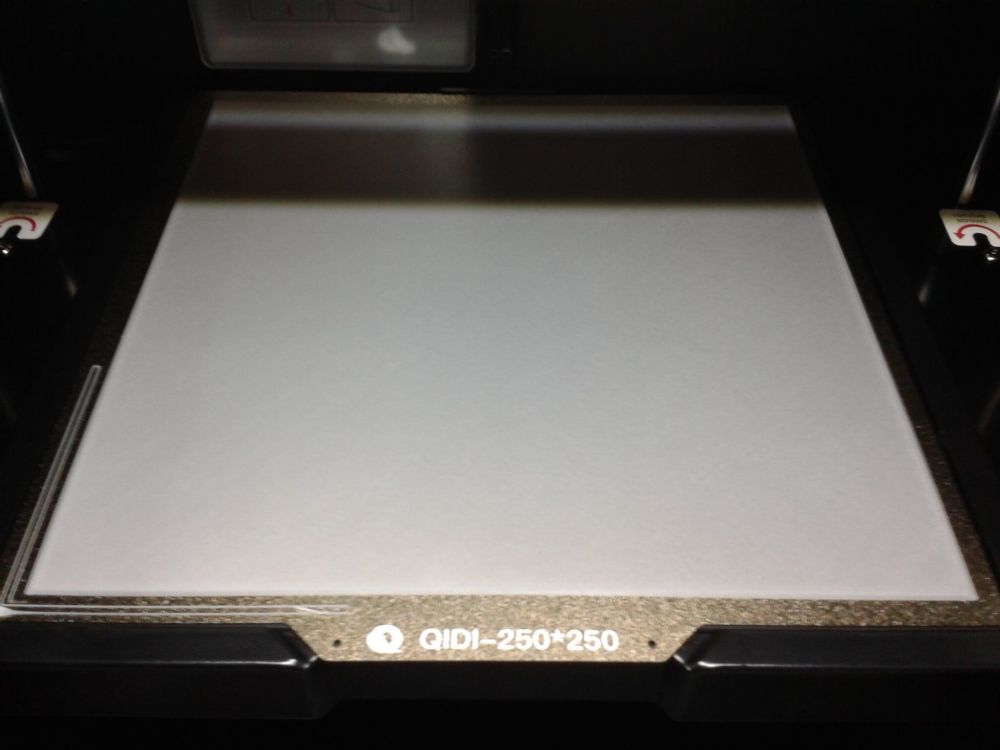

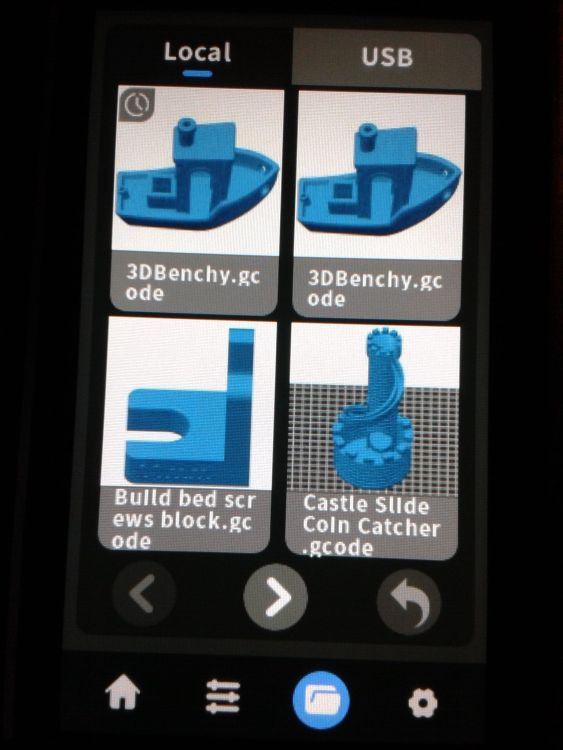

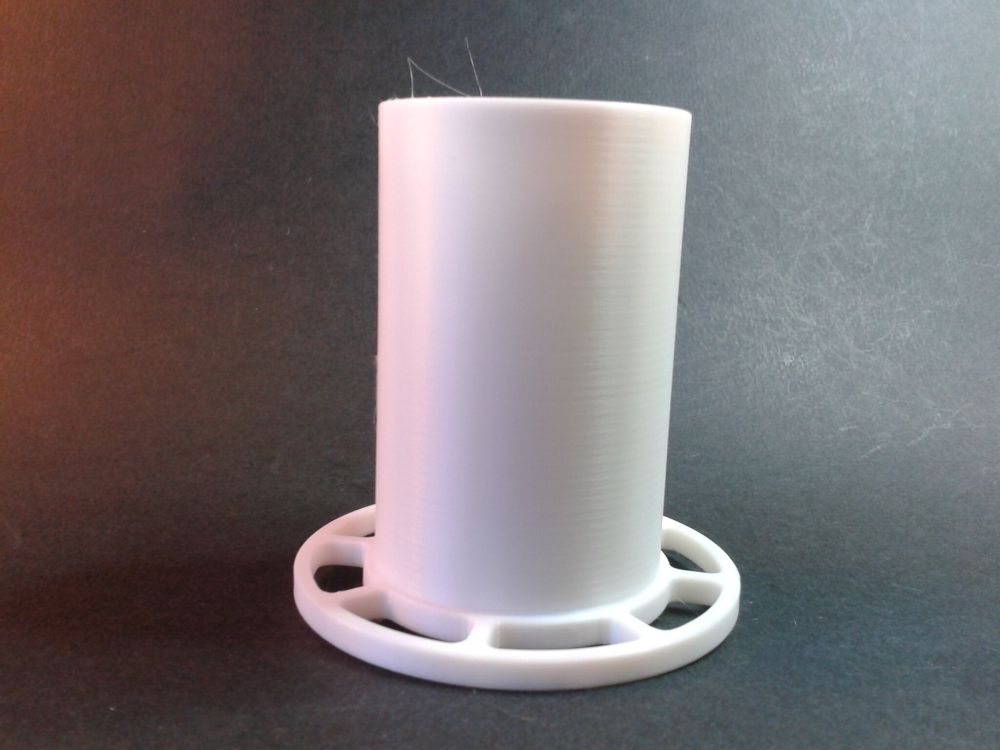

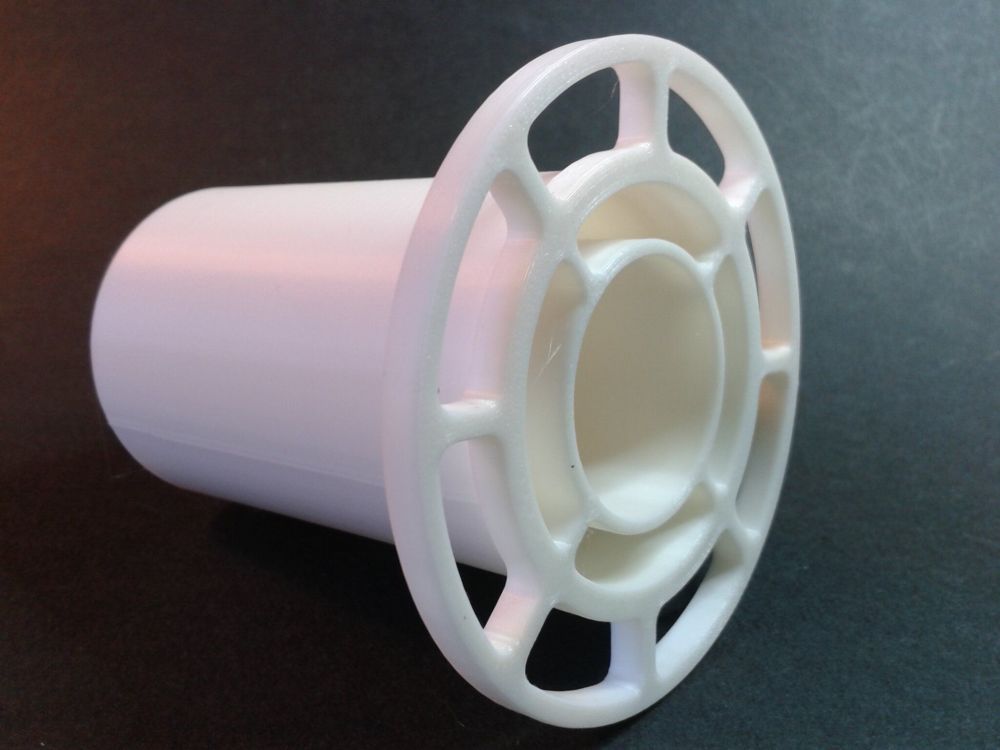

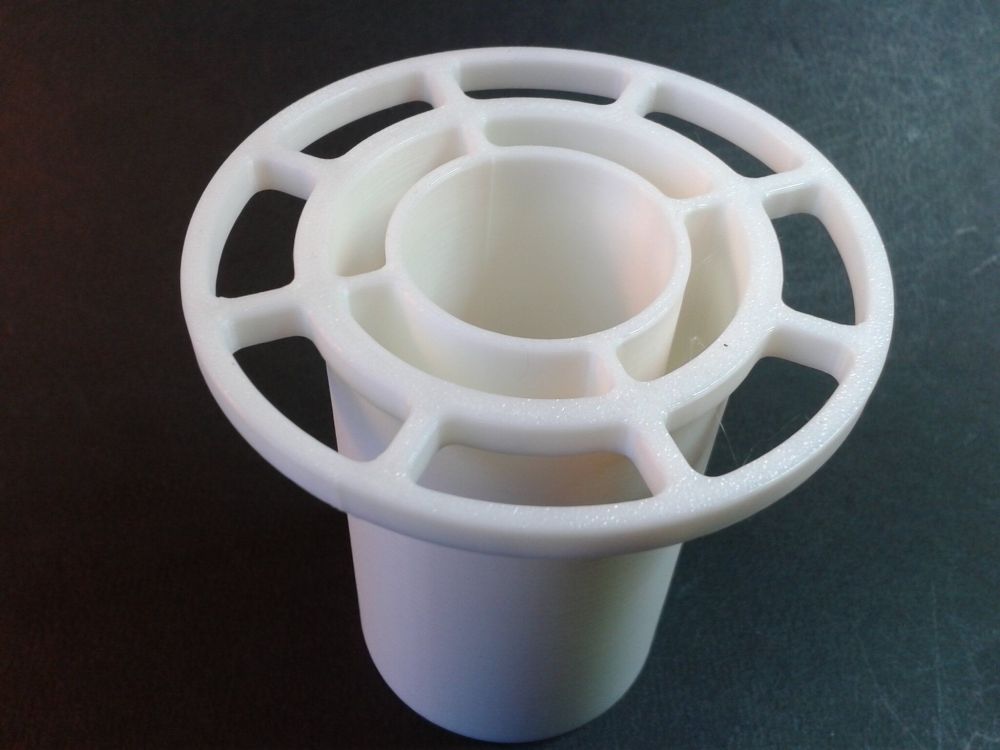

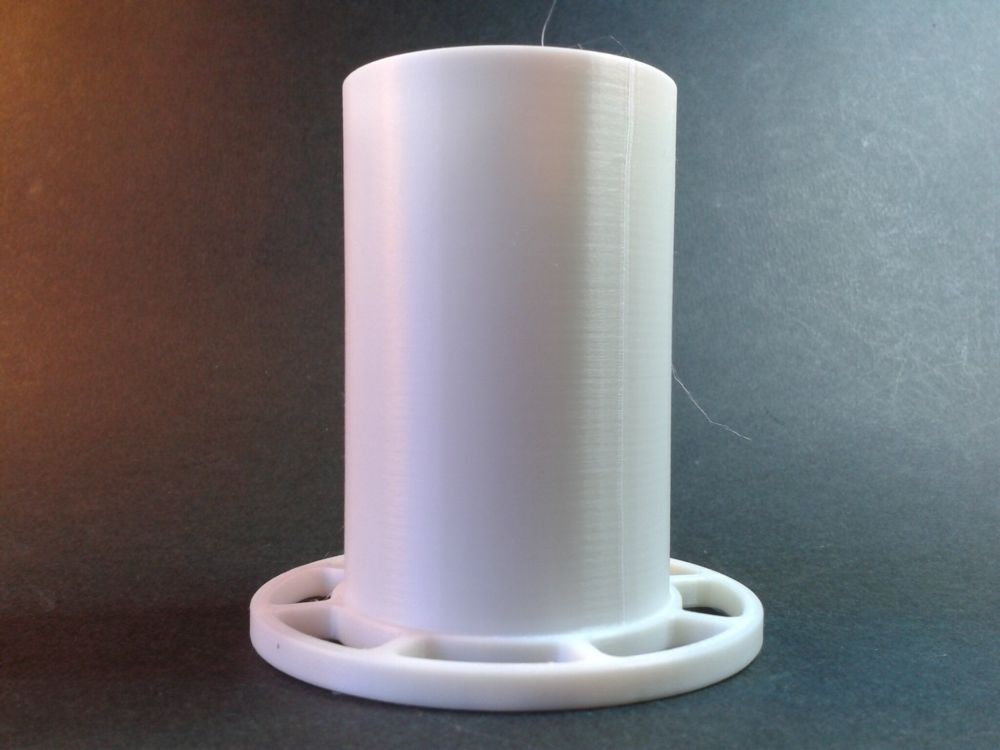

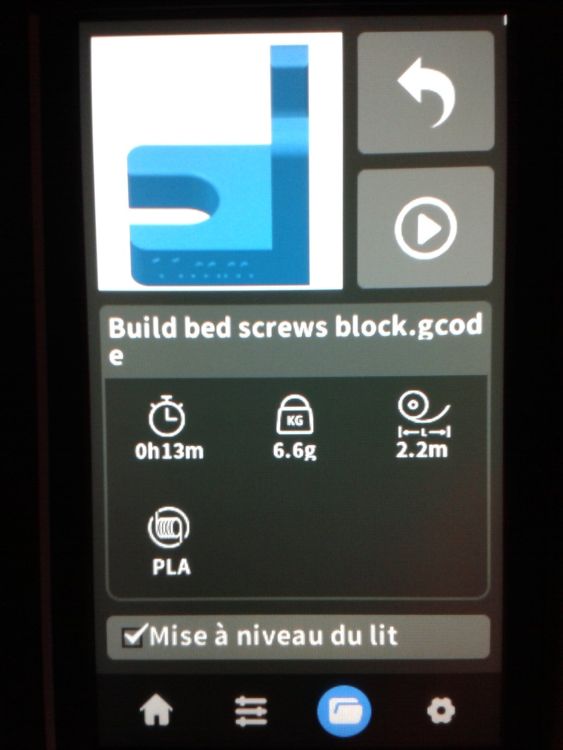

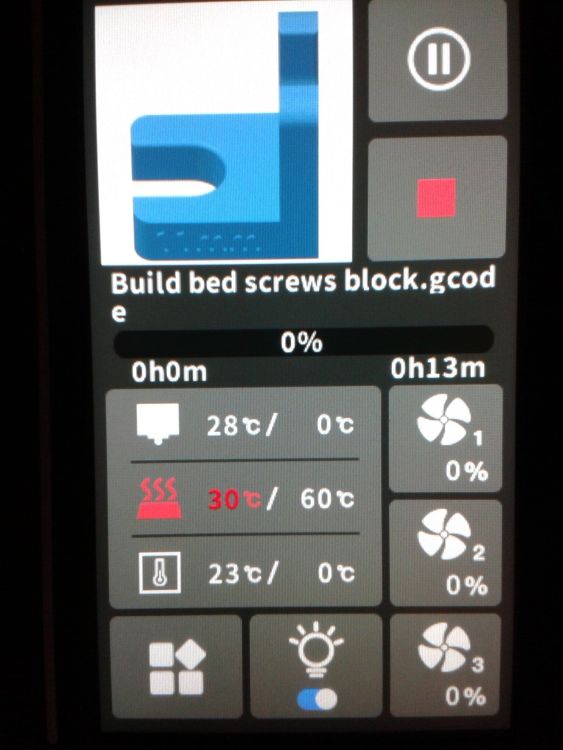

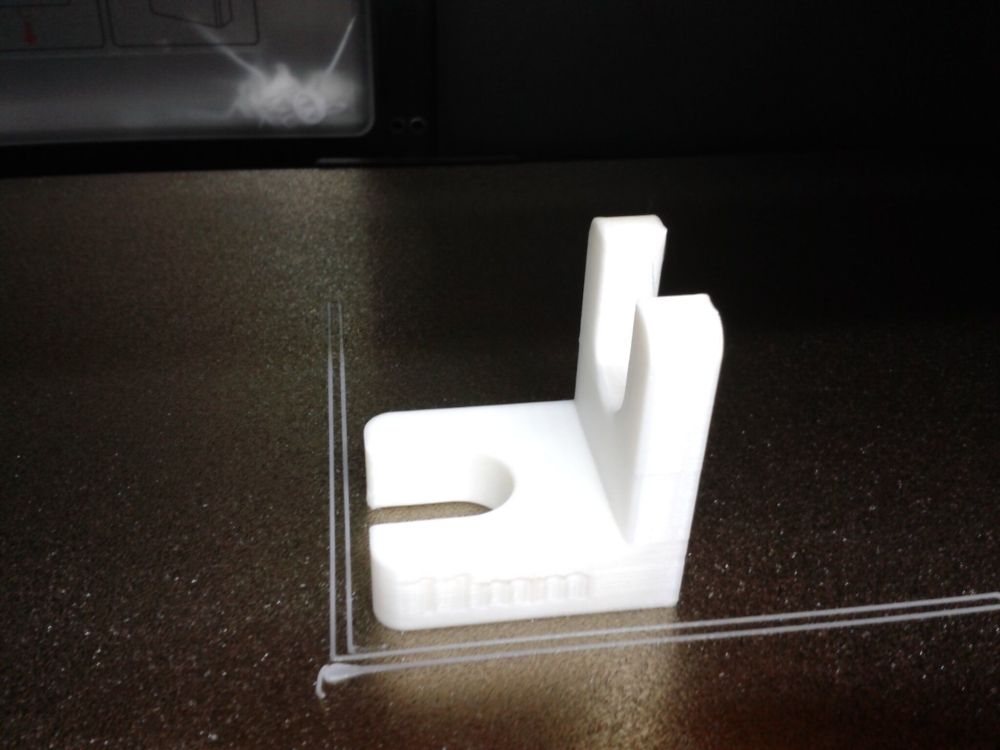

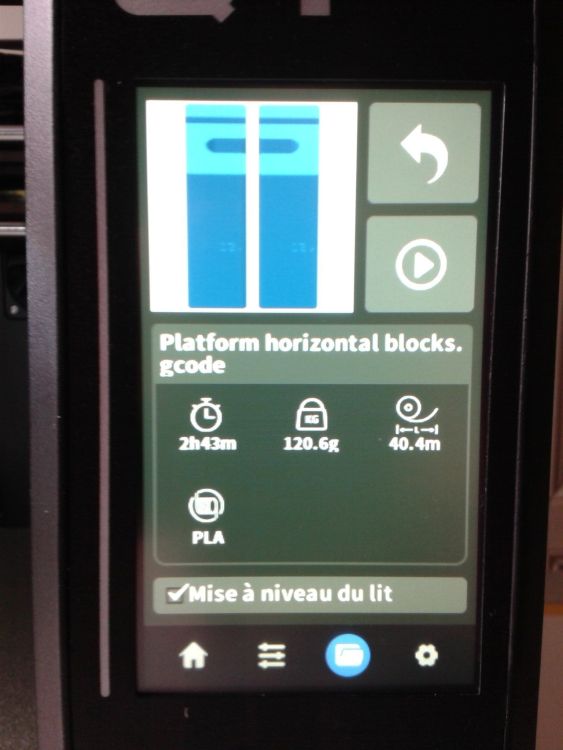

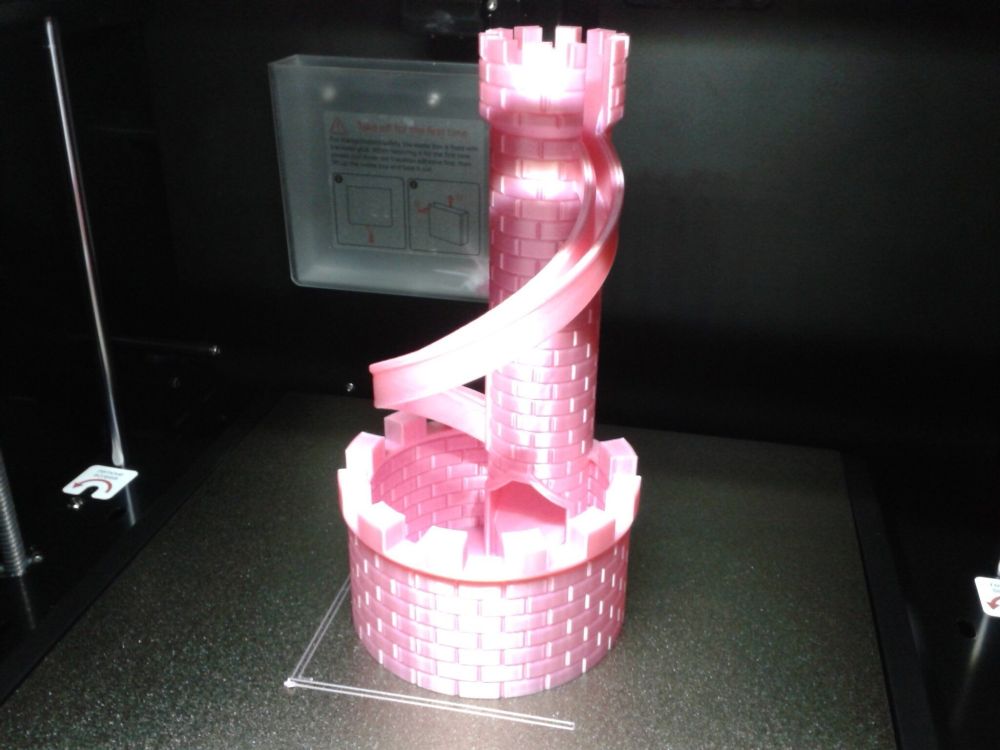

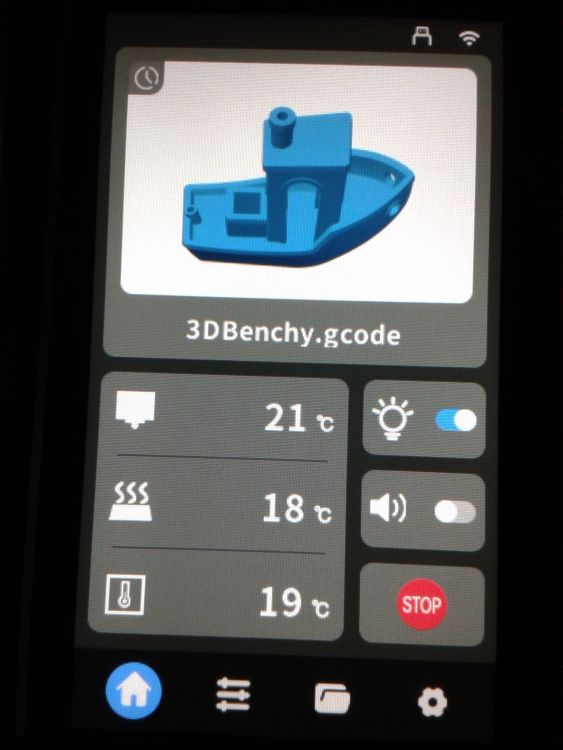

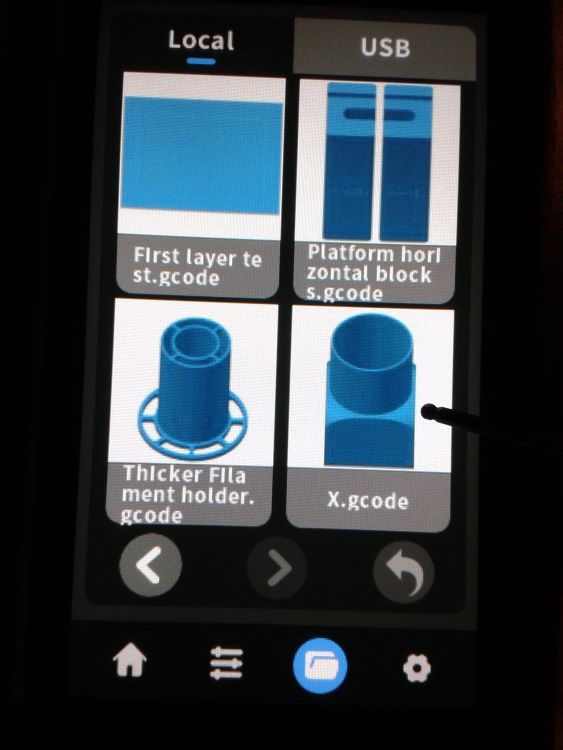

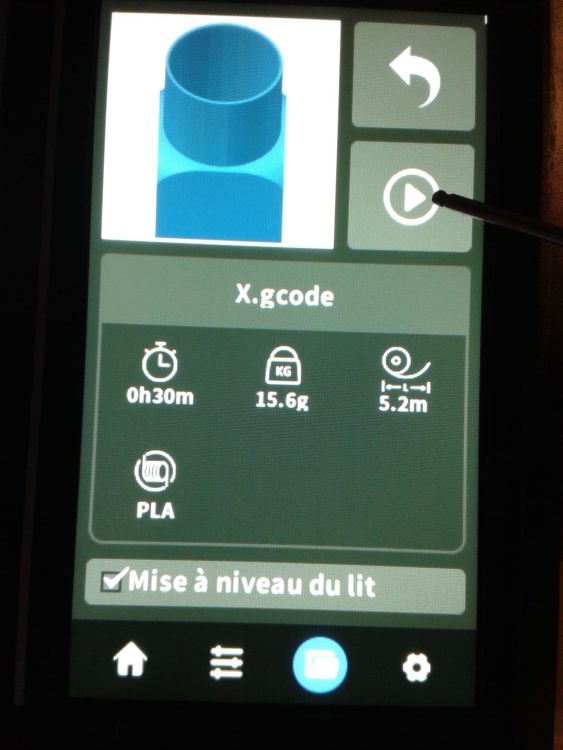

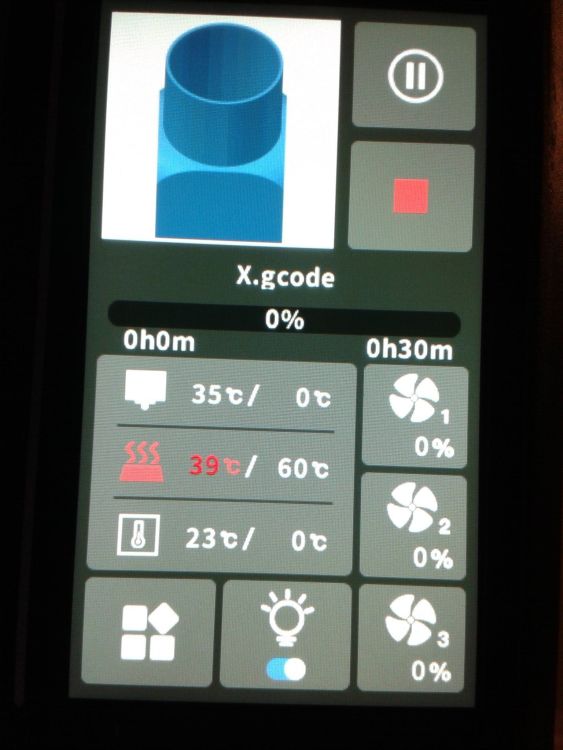

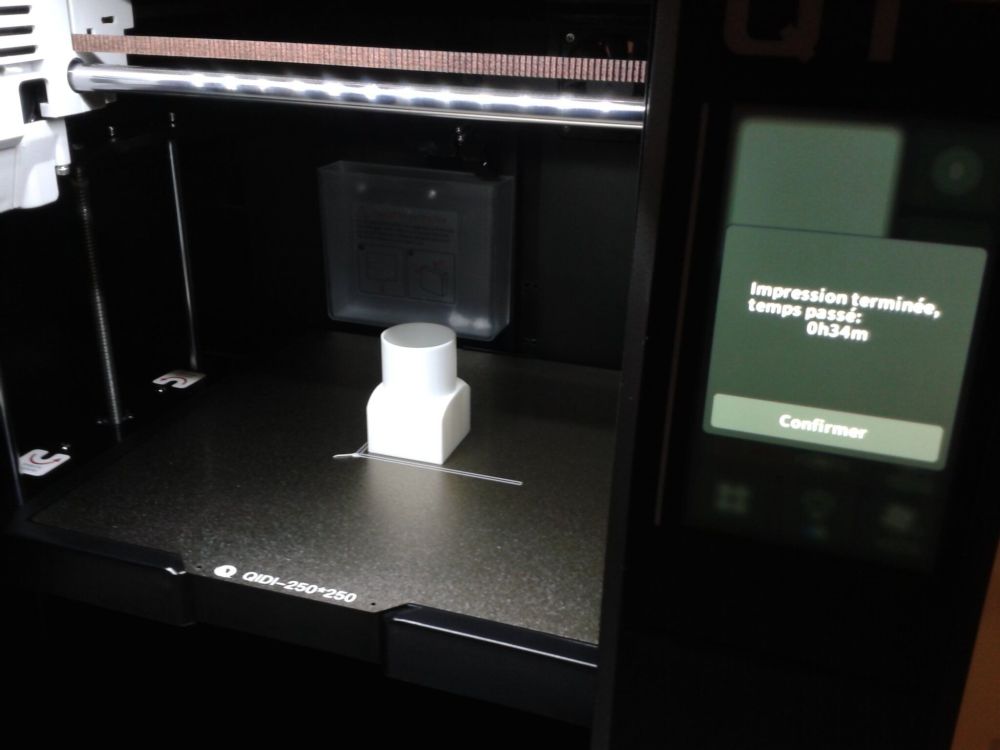

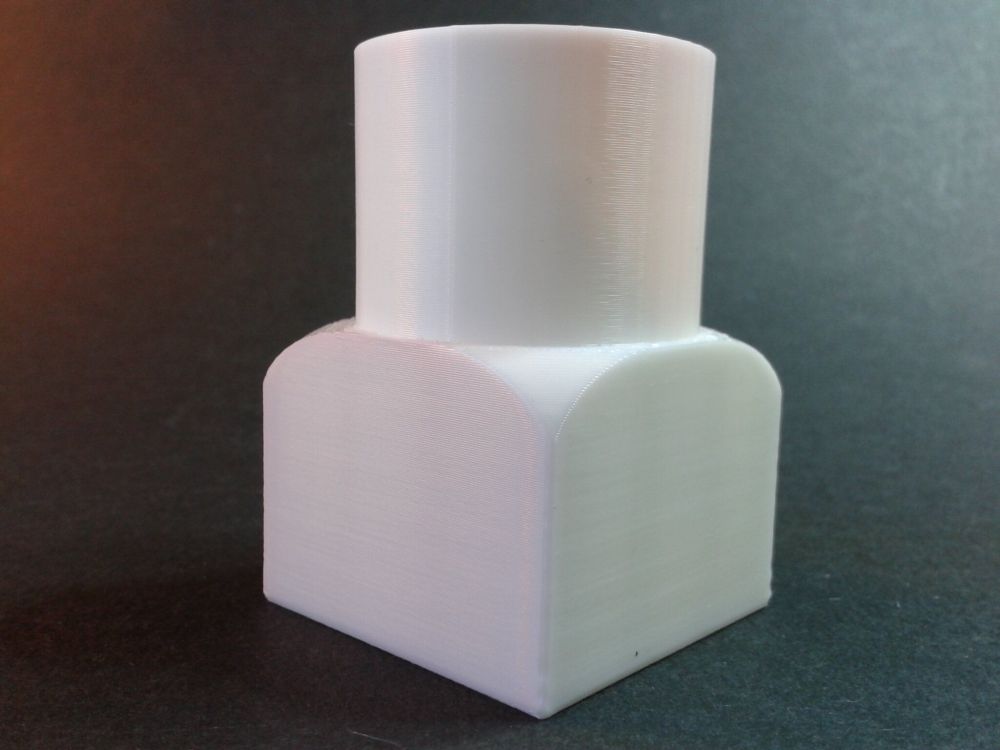

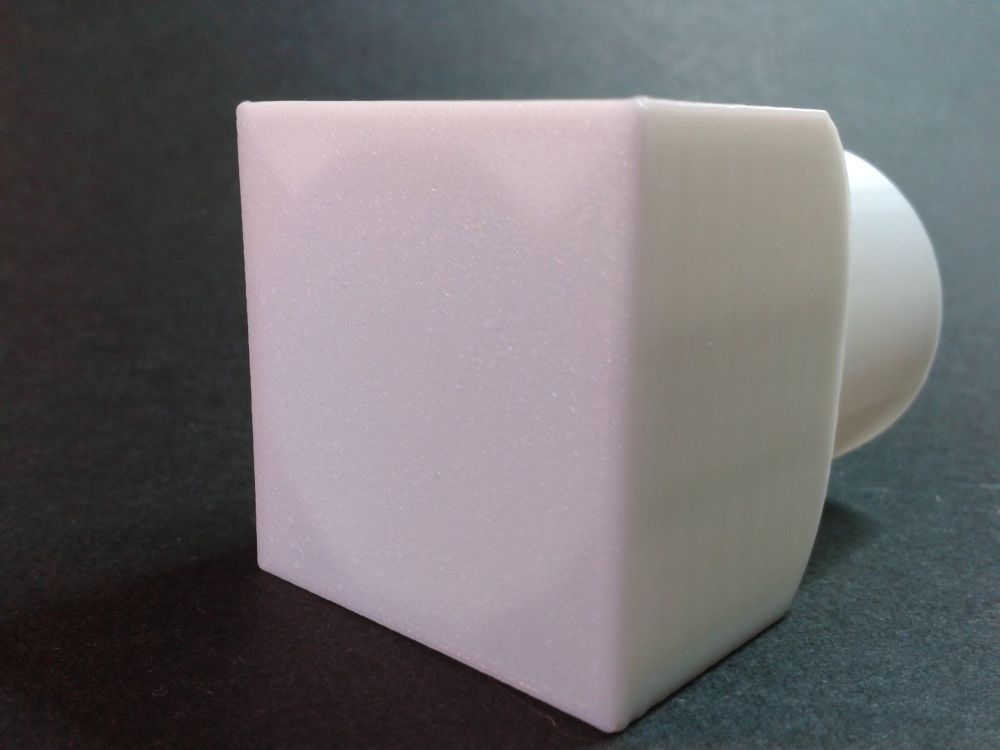

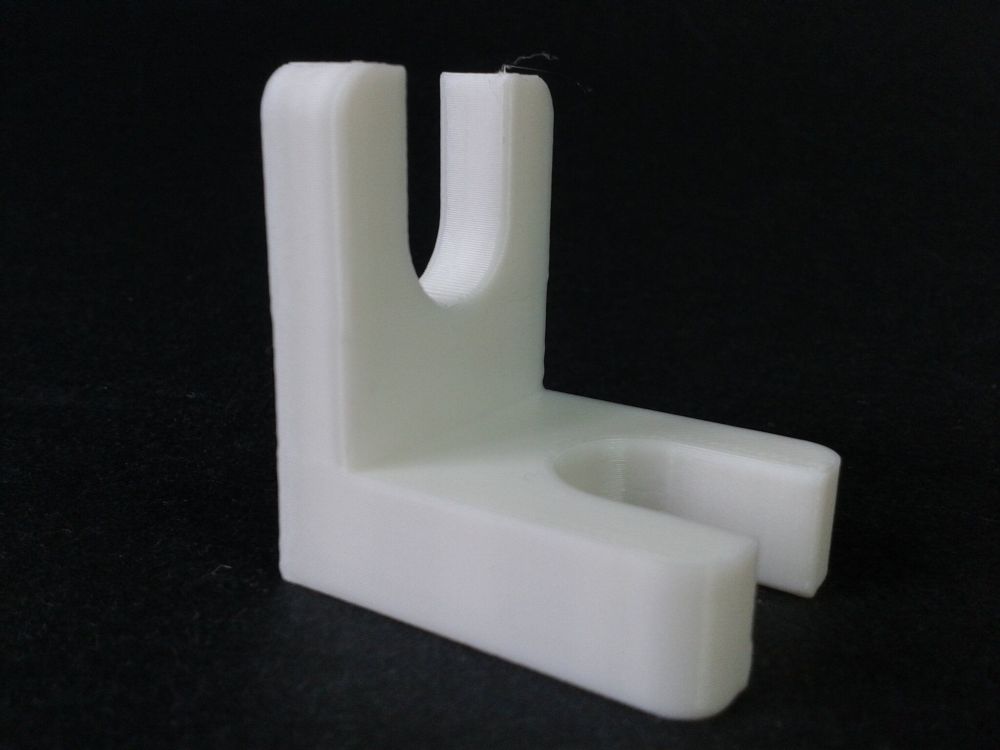

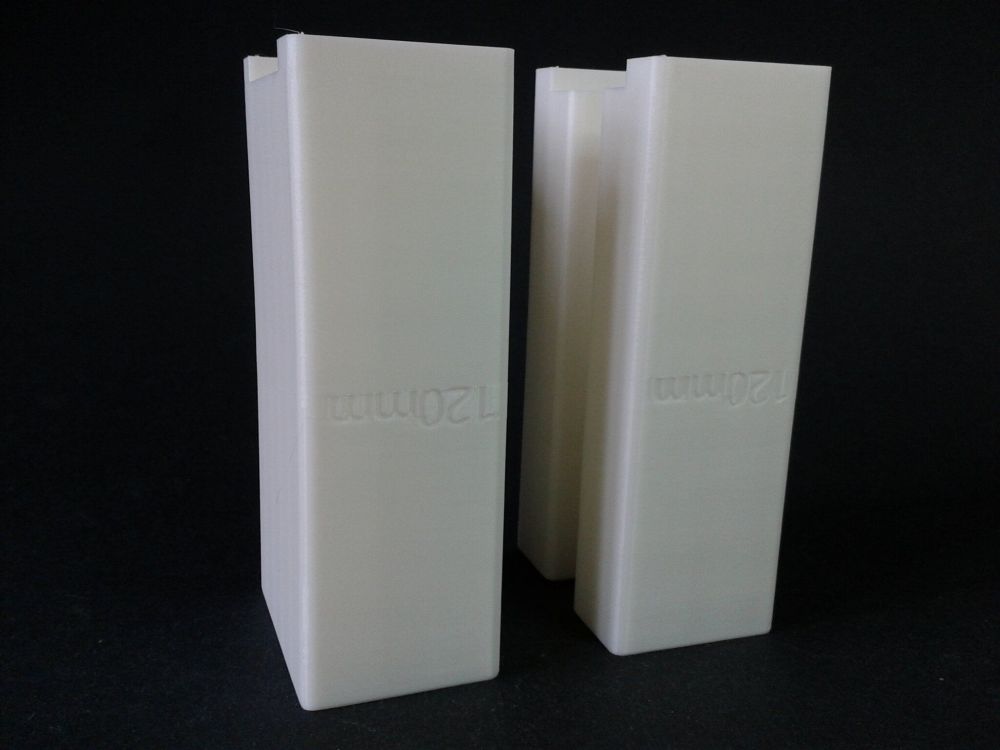

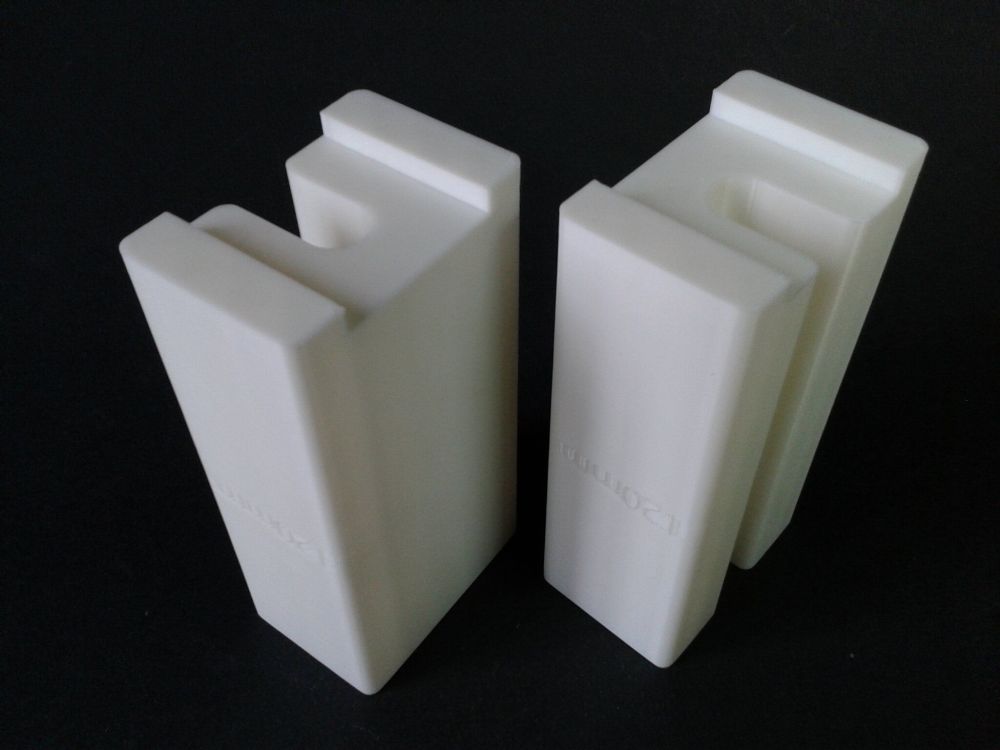

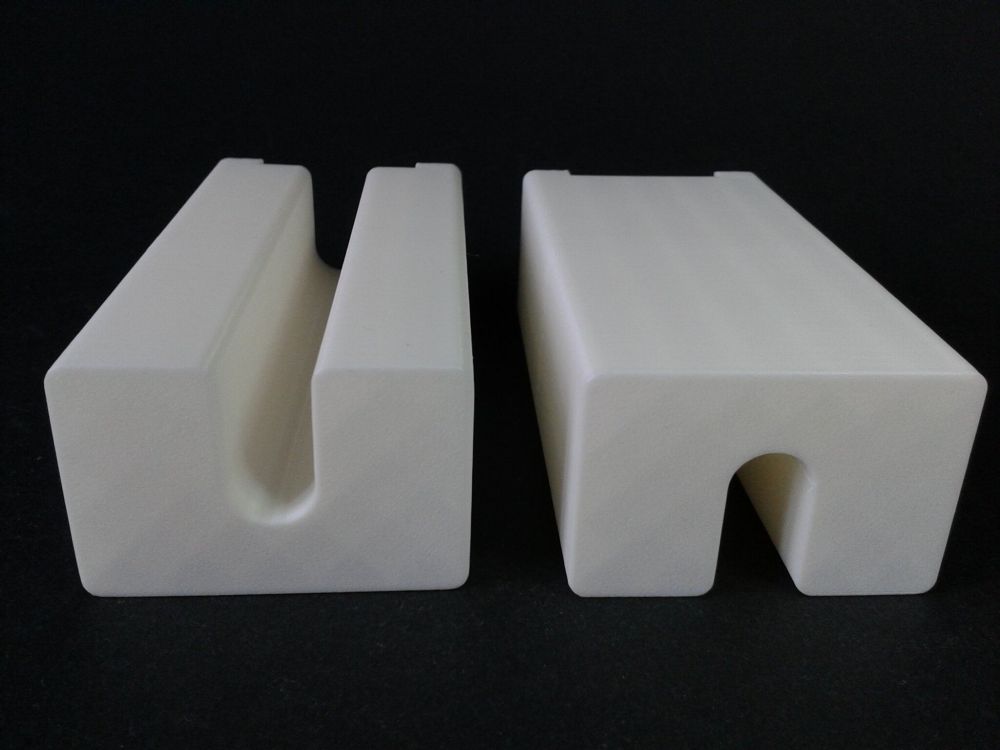

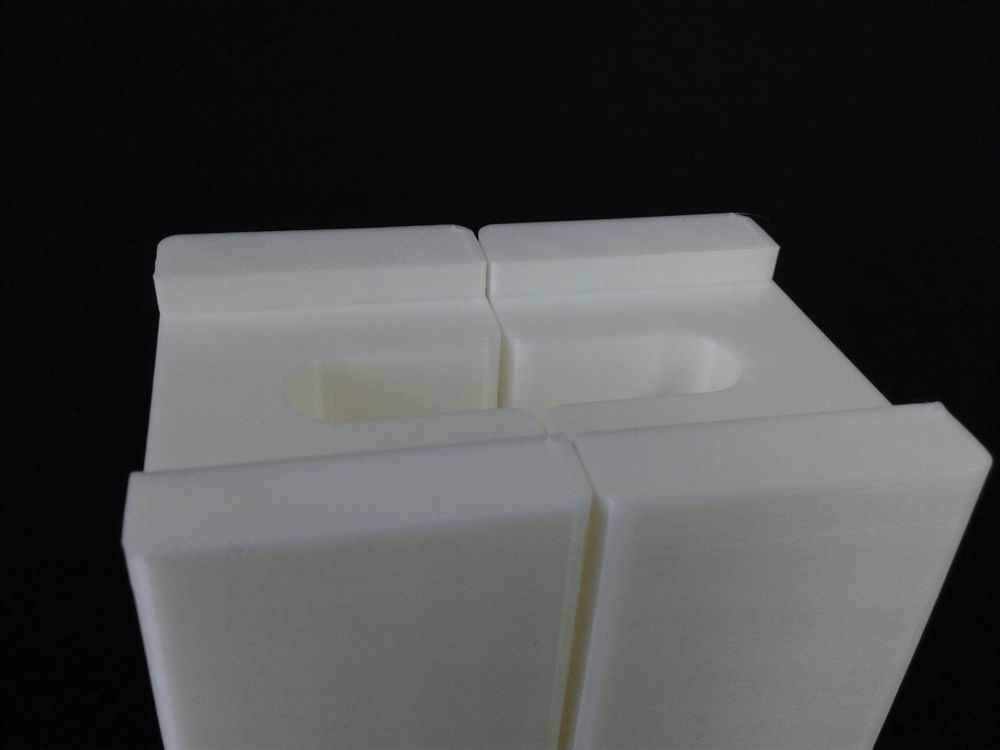

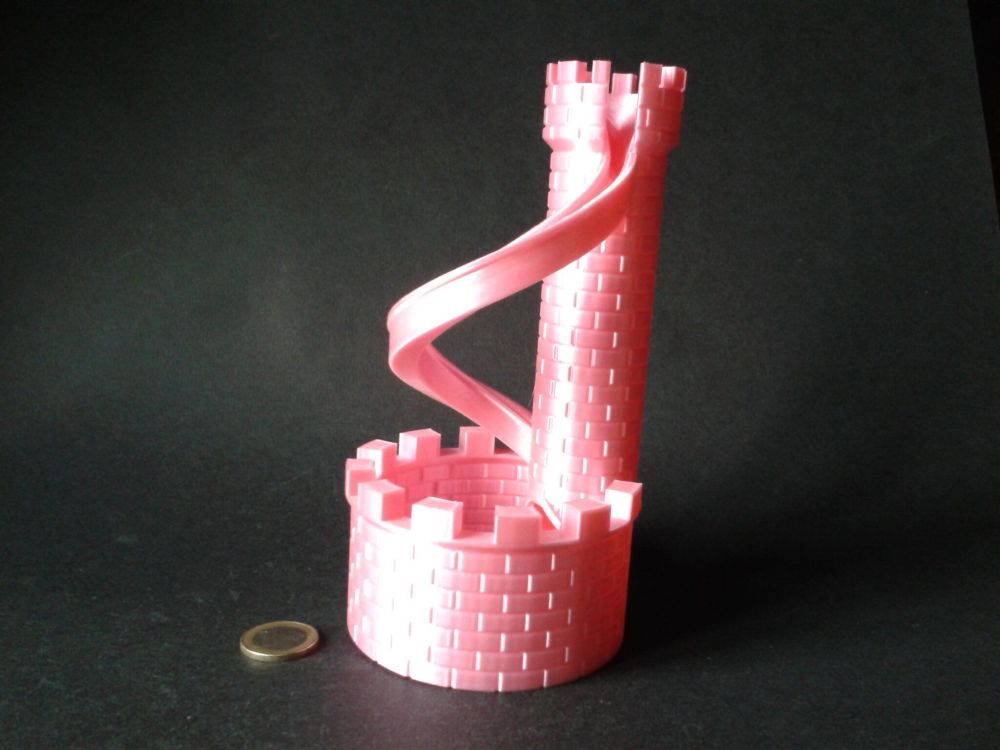

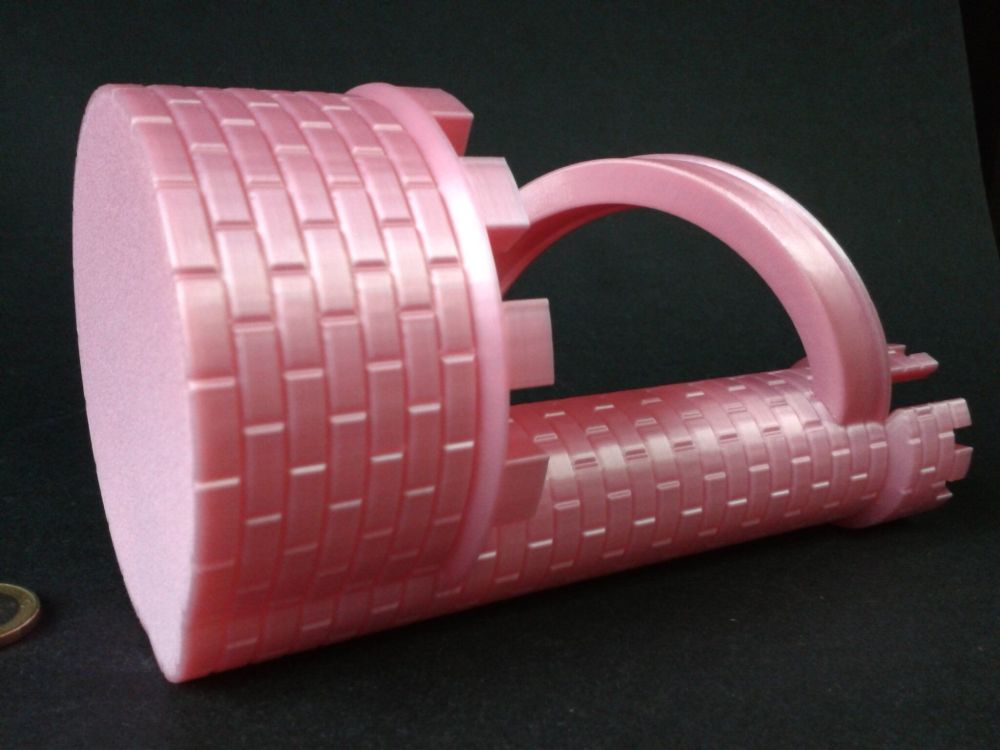

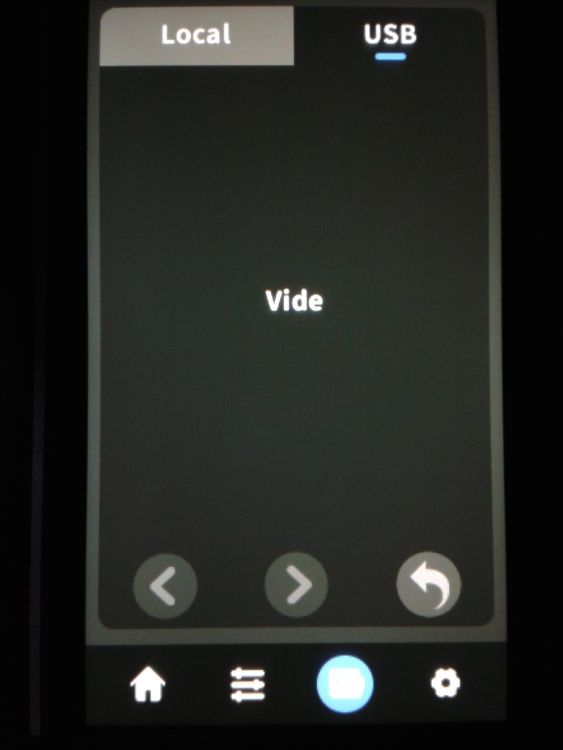

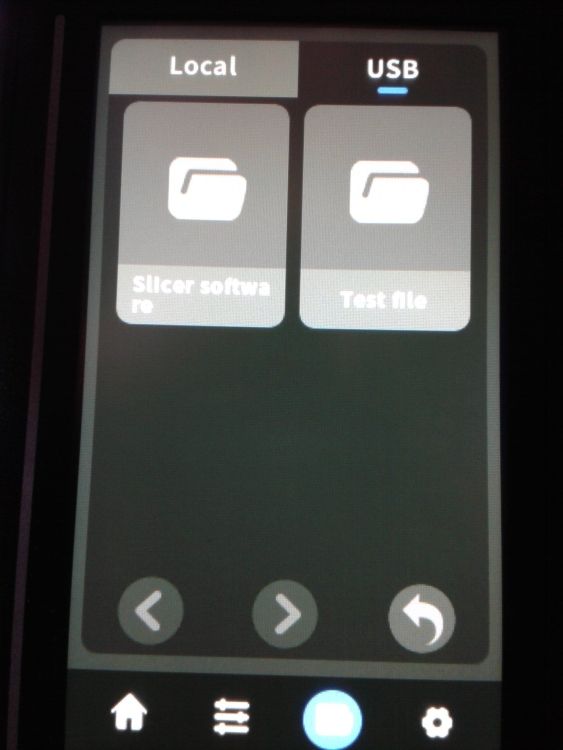

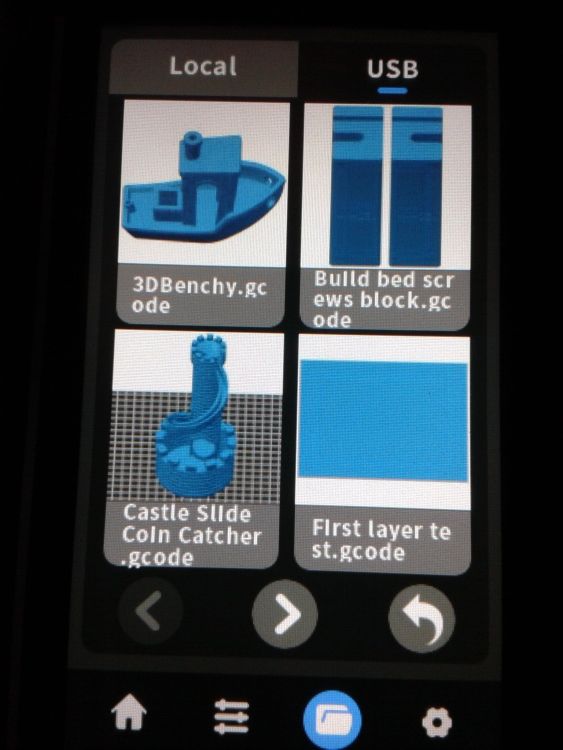

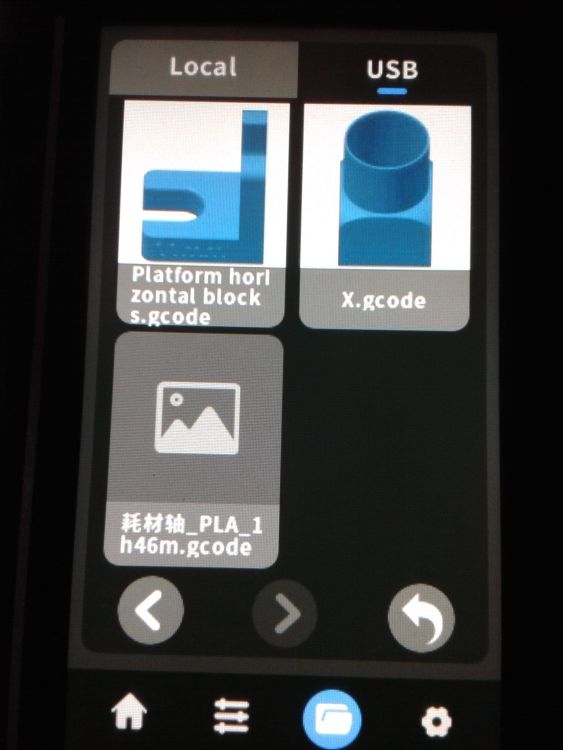

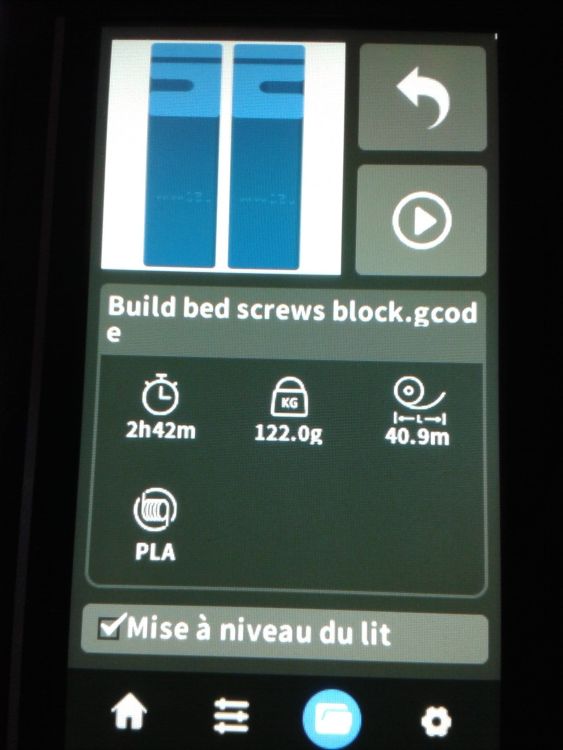

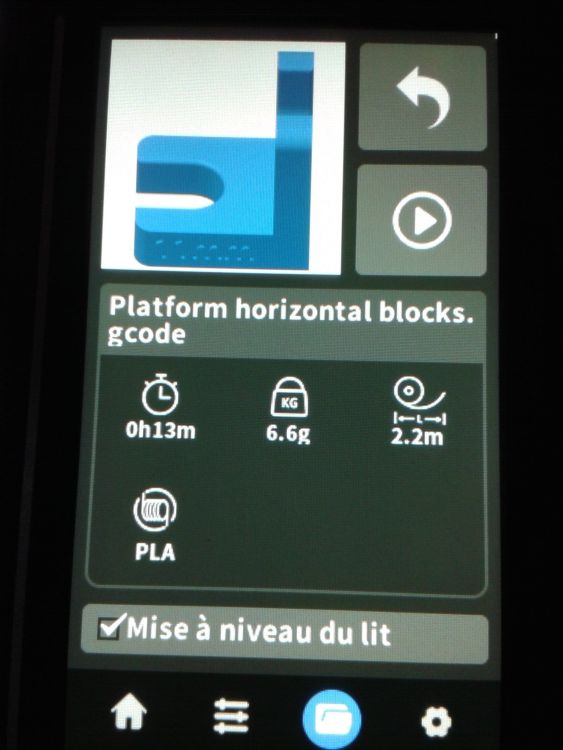

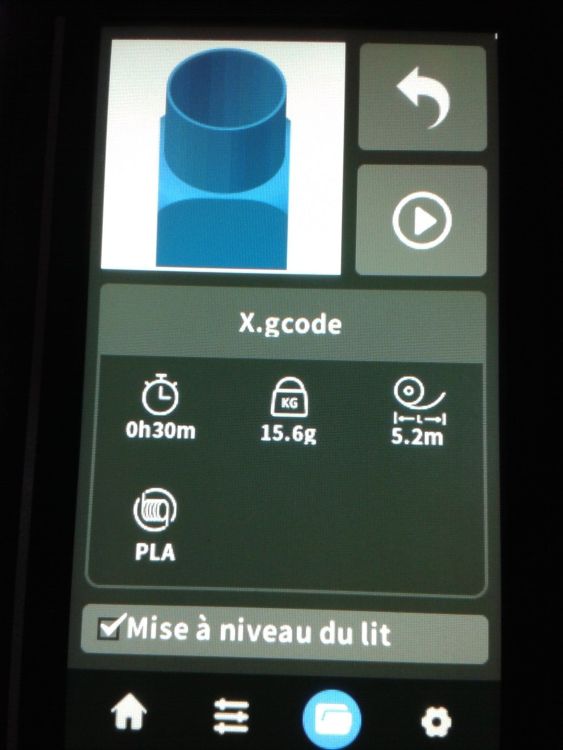

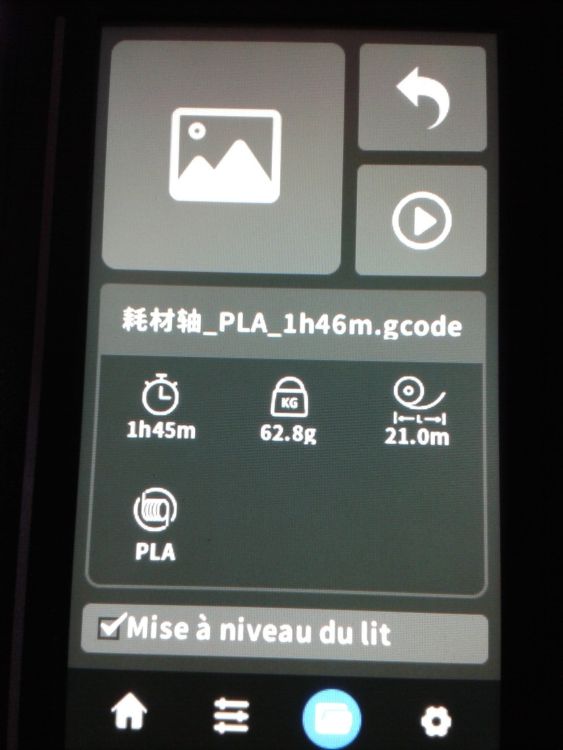

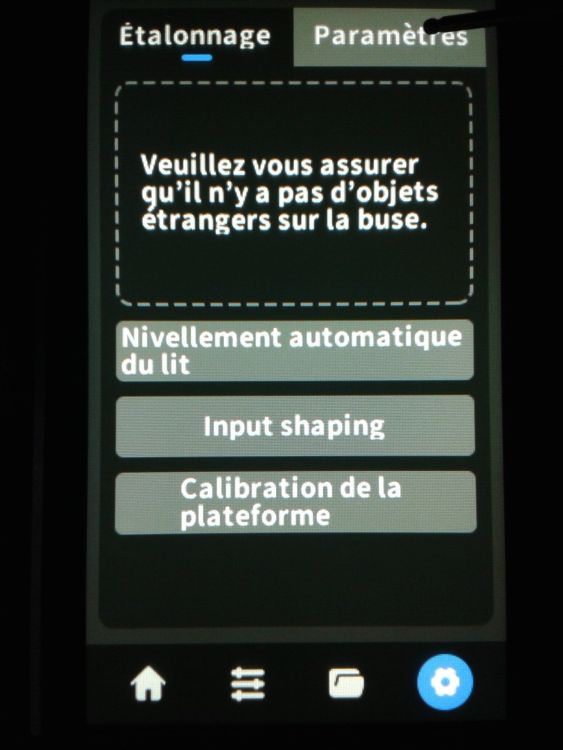

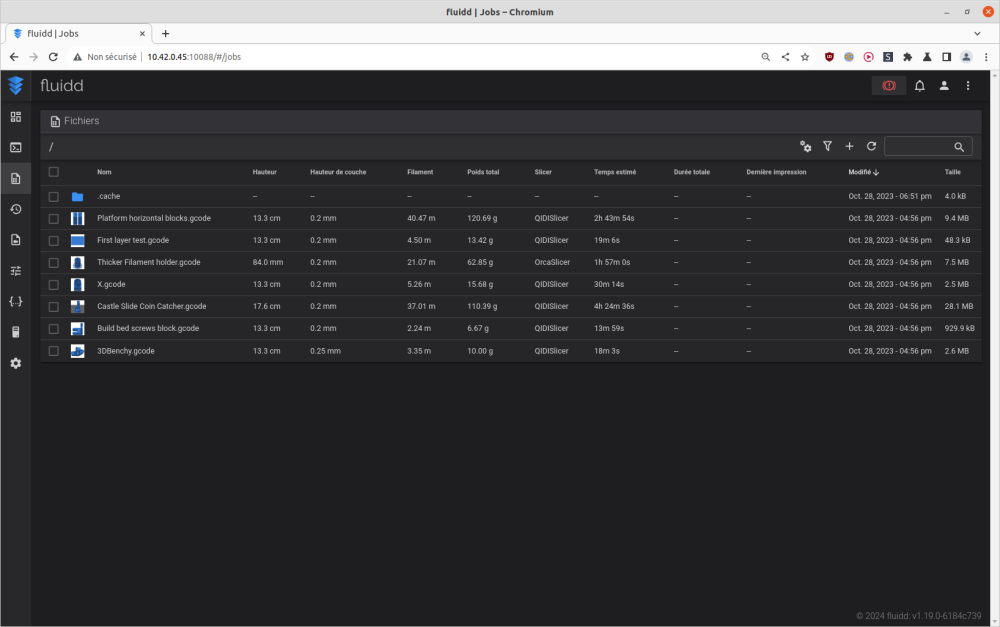

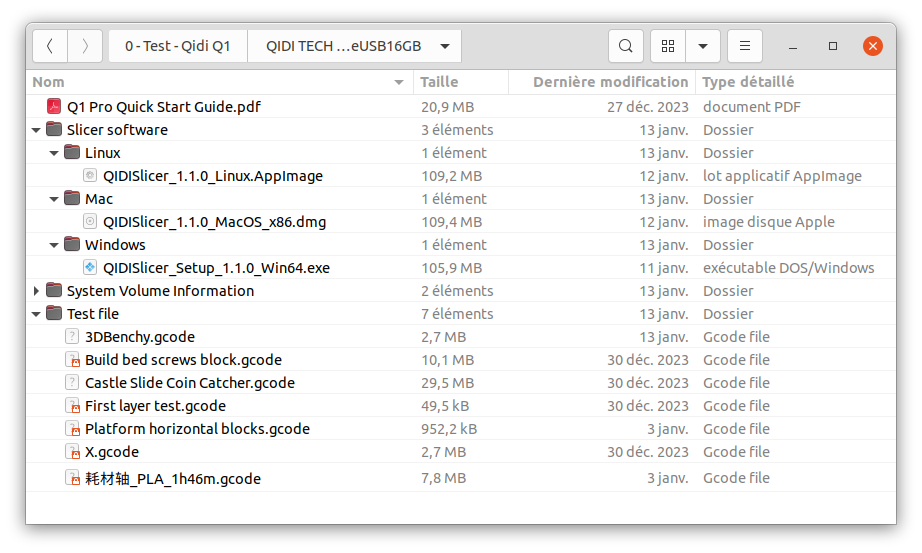

Impressions de tests, pré-tranchés fournies. Il semble y avoir un petit "micmac" pour certains fichiers d'impression pré-tranchés fournies, enter ceux de la clé USB et ceux déjà dans la mémoire de la machine (tranchage différent et/ou nom différent et/ou réutilisation d'un nom de fichier par erreur.) "Local" Affiche les fichiers du dossier "/home/mks/gcode_files/" hébergé sur la mémoire (EMMC de 32 GB) de l'imprimante. Sommes de contrôle md5sum des fichiers présents d'origine (firmware v4.4.13) 02cc14e85be8db73f256f3696cf45561 3DBenchy.gcode d87eb407f862a5c8b7f6460de656e5d9 Build bed screws block.gcode 091a878bb204018bd8b6742b0acf7702 Castle Slide Coin Catcher.gcode 67ffde8788215b79f70c145cdeb98b31 First layer test.gcode b3096635bd0018b3b38e0ca44254d3cd Platform horizontal blocks.gcode 9994cf8df4a4b9f9ba97a989a0247eda Thicker Filament holder.gcode d0d1aa30610e8cd28ab1b130862fb461 X.gcode "3DBenchy.gcode" (~2.7 MB) Une fois l'impression démarrée, en plus des icônes pour Mettre en pause Arrêter ajuster la température de la buse ajuster la température du plateau ajuster la température du caisson ajuster la vitesse de ventilation du refroidissement de l'impression ajuster la vitesse de ventilation du refroidissement latéral ajuster la vitesse de ventilation du bas du caisson allumer et/ou éteindre l'éclairage LED Une icône permet d'accéder à l'ajustement de certains paramètres du firmware "Z-Offset" (il semble toujours être avec la valeur 0.000, je n'ai pas eu besoin de l'ajuster, je n'est pas encore tenté de le modifier. J'ai obtenu des couches initiale de très bonne qualité sans rien modifier après l'auto calibration/leveling) "Pourcentage de vitesse", "Pourcentage de débit". ( Quand en pause ) Lors d'une mise en pause, une partie de l’écran affiche des icônes pour remettre la buse en chauffe, contrôler l'extrudeur et/ou faire un changement de filament. (Photo d'une autre impression pour illustrer l’écran quand en pause.) Filament utilisé "Hyper PLA White Creality" Pour une imprimante fraîchement, déballée et mise en fonction, et sans aucun ajustement réalisé, le résultat me semble de très bonne qualité. La couche initiale et parfaitement écrasée sur le plateau (Le système, qui détermine automatiquement le Z-Offset, et celui qui permet l'auto leveling uniquement de la surface utile à l'impression, fonctionnent tous les deux parfaitement, en sortie du carton.) ( On peut remarquer que le dernier fichier imprimé est présenté sur l'écran d' accueil et en premier élément dans "Local" (mais avec un petit icone d’horloge/d'historique pour le différencier) C'est en fait un fichier contenu dans le répertoire "/home/mks/gcode_files/.cache/" le système, y garde une copie du dernier fichier imprimé. ) "First layer test.gcode" (~ 50 KB) Filament utilisé "Hyper PLA White Creality" Le résultat me semble là encore très bon. Une couche initiale qui me semble de très bonne qualité (écrasé juste comme il faut sur l'ensemble du plateau) "Build bed screws block.gcode" (~1 MB) Filament utilisé "Hyper PLA White Creality" "Platform horizontal blocks.gcode" (~9.9 MB) Filament utilisé "Hyper PLA White Creality" "Thicker Filament holder.gcode" (~7.8 MB) Filament utilisé "Hyper PLA White Creality" Je n'ai pas fait de photos de l’écran de contrôle lors de cette impression mais j'ai fait une vidéo du début (~11 minutes) de l'impression. "X.gcode" (~2.7 MB) Filament utilisé "Hyper PLA White Creality" "Castle Slide Coin Catcher.gcode" (~29.5 MB) Filament utilisé "PLA Silk rose ArianePlast" "USB" Sans, et avec, la clé USB fournie, connectée sur le port USB a l'arrière droit du dessus de l'imprimante. (point de montage "/home/mks/gcode_files/sda1" ) Les fichiers et dossiers cachés Windows (exemple "System Volume Information") ou Linux (qui commence par le caractère point '.') ne sont pas affichés. Sur la clé USB fournie, on retrouve certain des fichiers d'impression déjà présent sur la mémoire interne, dans le répertoire "Test file". 02cc14e85be8db73f256f3696cf45561 Test file/3DBenchy.gcode 1b08b6893ff86bae0ea6946a9fb78dbe Test file/Build bed screws block.gcode 091a878bb204018bd8b6742b0acf7702 Test file/Castle Slide Coin Catcher.gcode 67ffde8788215b79f70c145cdeb98b31 Test file/First layer test.gcode d87eb407f862a5c8b7f6460de656e5d9 Test file/Platform horizontal blocks.gcode d0d1aa30610e8cd28ab1b130862fb461 Test file/X.gcode a4e760edd2ecc5e0e4e3cc4bd742d730 Test file/耗材轴_PLA_1h46m.gcode Je n'ai pas pris le temps d'imprimer les fichiers différent de ceux que j'ai déjà imprimé de la mémoire interne de l'imprimante. Détail du "micmac" des fichiers de tests entre ceux de la clé USB et ceux de la mémoire interne EMMC de l'imprimante Les vignettes peuvent aider pour bien les différencier dans ce genre de situation. # Deux tranchages différents (pas la même version de trancheur) et nom de fichier différent pour un même modele # (pour google traduction "耗材轴" se traduit en français par "arbre consommable" ou "axe consommable") # ; generated by OrcaSlicer 1.9.0-alpha on 2024-01-03 at 11:05:41 a4e760edd2ecc5e0e4e3cc4bd742d730 /home/mks/gcode_files/sda1/Test file/耗材轴_PLA_1h46m.gcode # ; generated by OrcaSlicer 1.9.0 on 2024-01-06 at 11:22:32 9994cf8df4a4b9f9ba97a989a0247eda /home/mks/gcode_files/Thicker Filament holder.gcode # Deux tranchages différents (pas la même disposition sur le plateau) de deux grosse calle de 120 mm de hauteur # et utilisation d'un nom de fichier d'un autre modèle. 1b08b6893ff86bae0ea6946a9fb78dbe /home/mks/gcode_files/sda1/Test file/Build bed screws block.gcode # N'a pas le bon nom ? b3096635bd0018b3b38e0ca44254d3cd /home/mks/gcode_files/Platform horizontal blocks.gcode # erreur de nommage d'un fichier car même md5sum ... d87eb407f862a5c8b7f6460de656e5d9 /home/mks/gcode_files/sda1/Test file/Platform horizontal blocks.gcode # N'a pas le bon nom de fichier ? d87eb407f862a5c8b7f6460de656e5d9 /home/mks/gcode_files/Build bed screws block.gcode Donc attention au final, on a deux fichiers ayant le même nom de fichier mais qui sont deux modèle différents.1 point

-

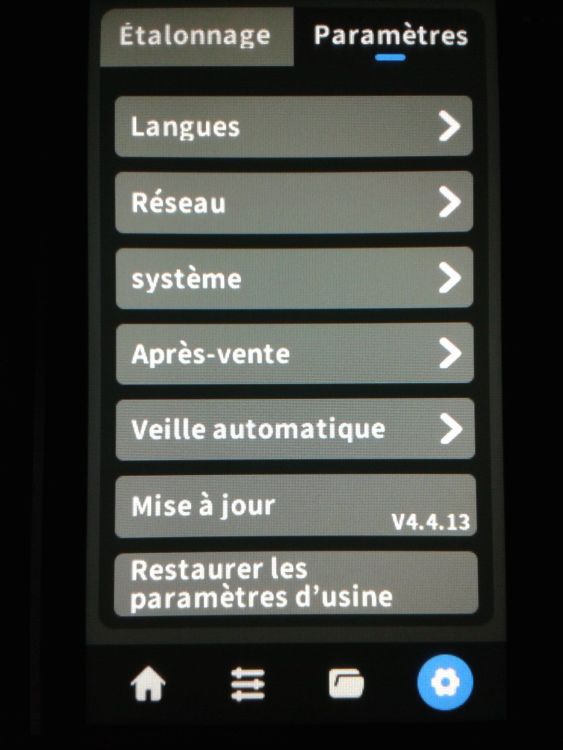

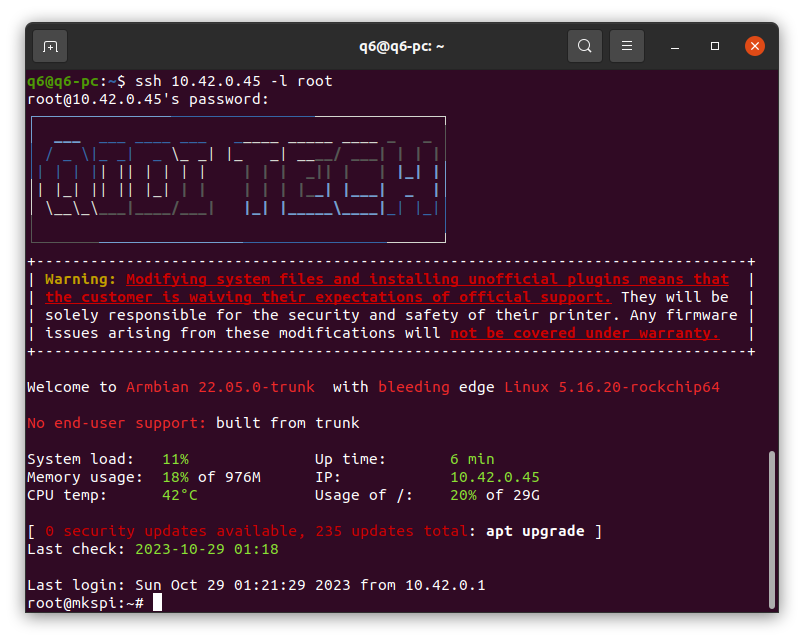

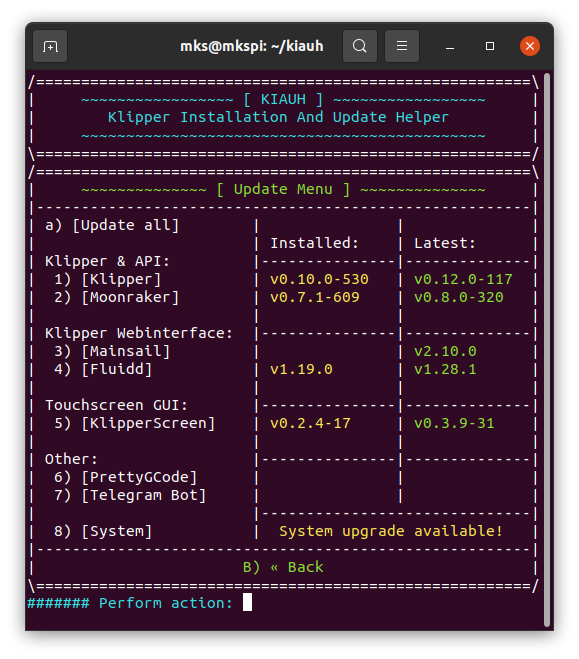

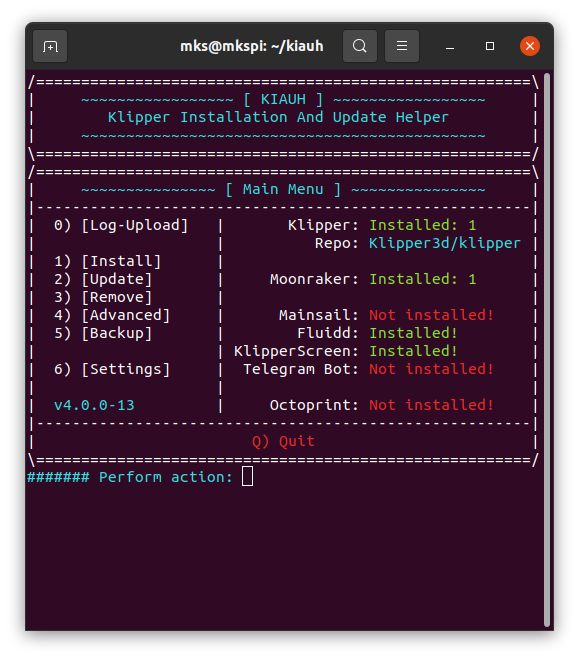

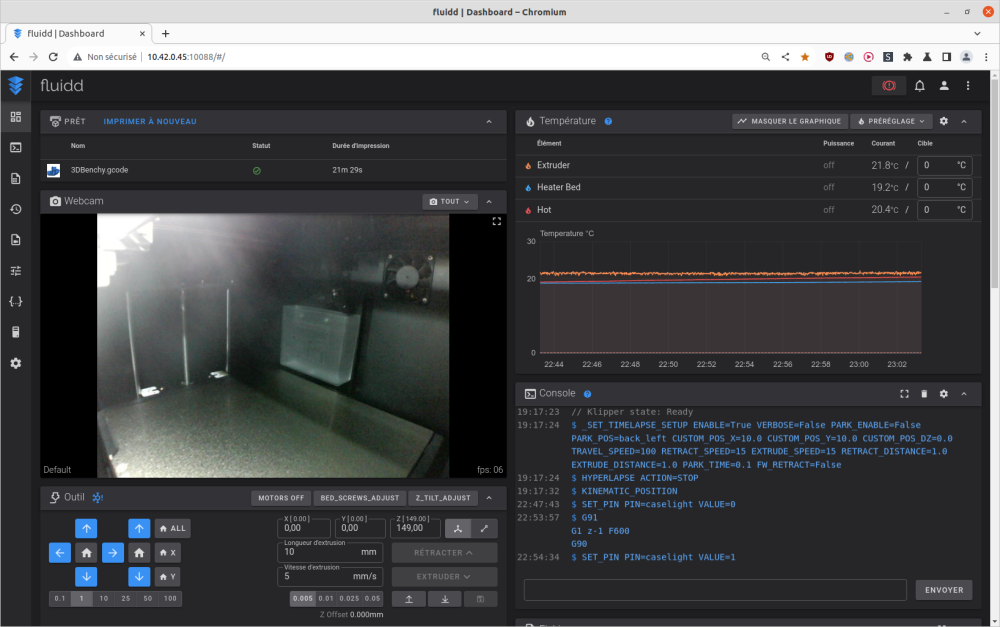

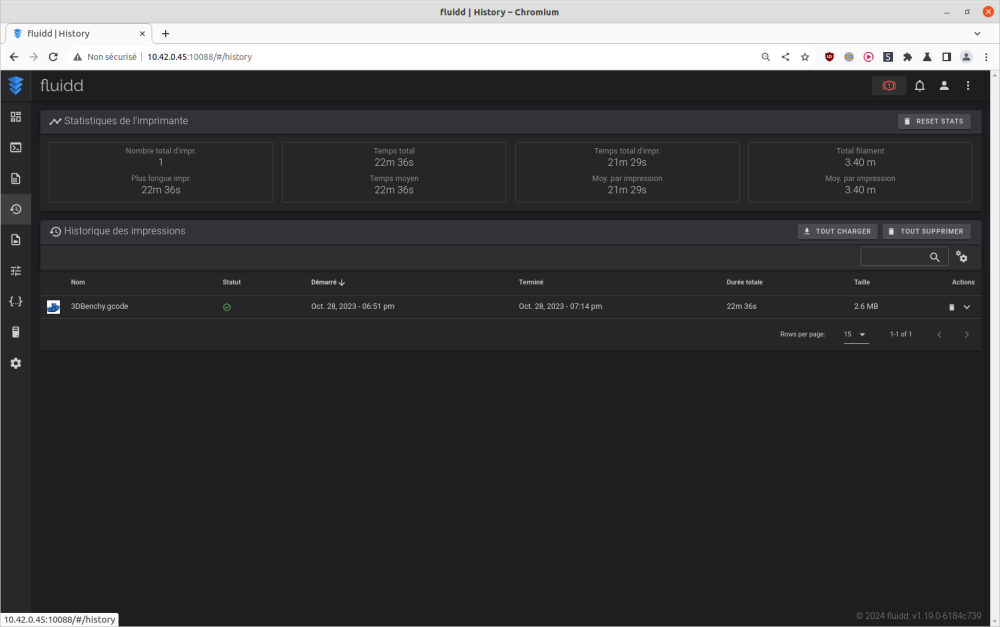

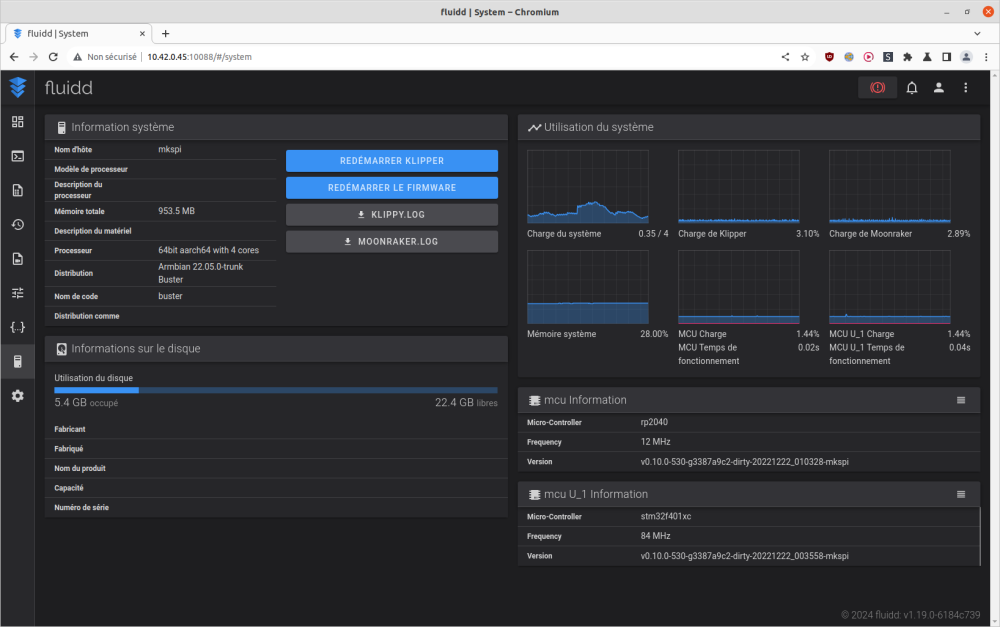

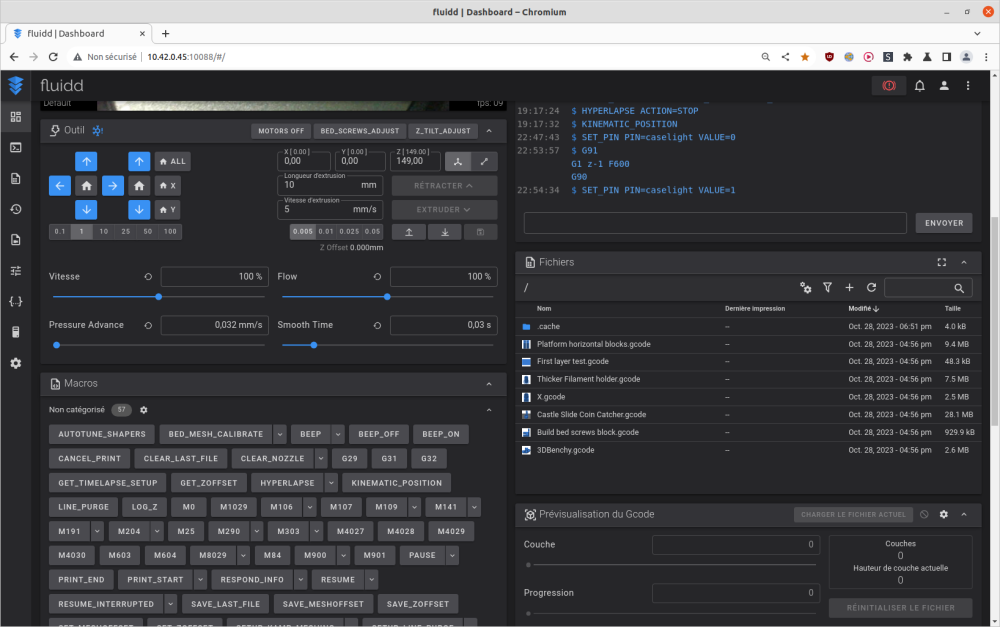

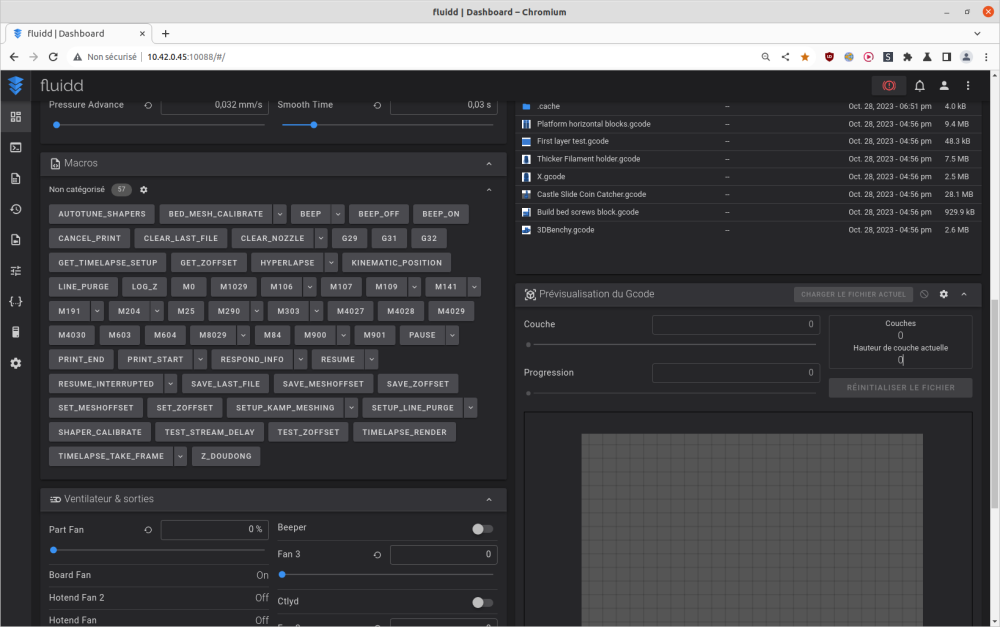

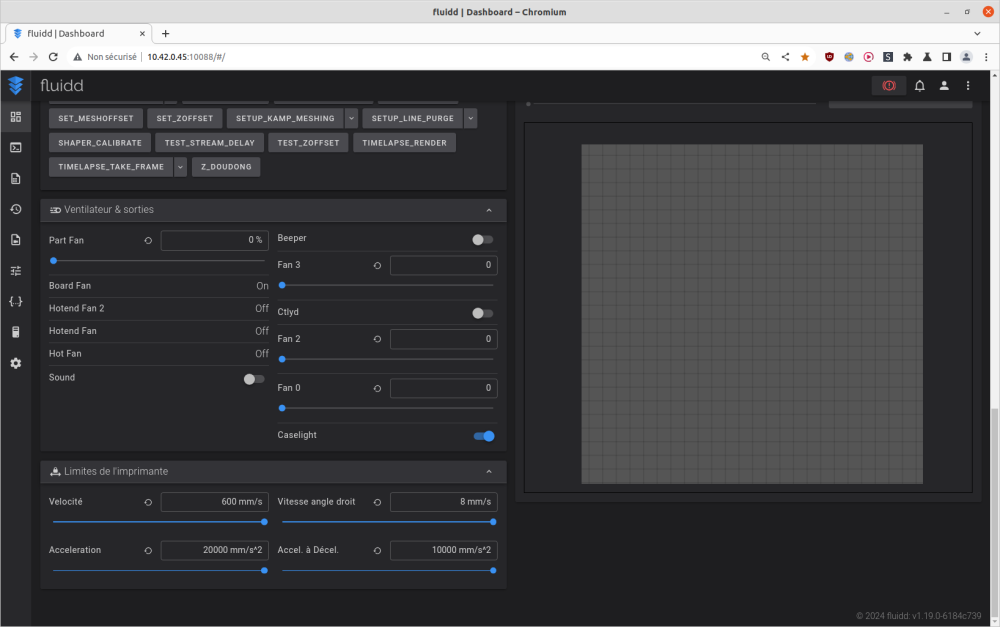

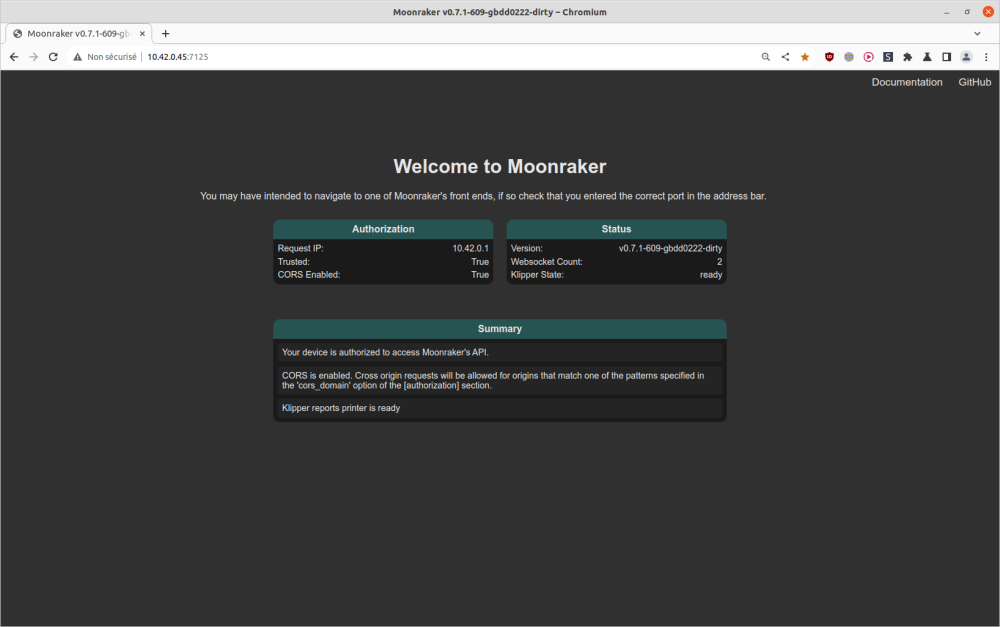

Détails sur le firmware d'origine Pour voir la version du firmware (v4.4.13 sur la machine reçu en test) Via un client ssh (le mot de passe par défaut "makerbase" (sans les guillemets) pour les utilisateurs "root" et "mks") Attention lors d'une session ssh, une erreur de syntaxe sur une commande (au caractères espace et la virgule prés) ou une mauvaise commande pourrait planter le système. Et il ne semble pas y avoir (actuellement) de méthode pour remettre d'origine l'ensemble du système d'exploitation (Il n'y a pas de partition de "recovery" et il sera difficile (sauf éventuellement commander une puce mémoire EMMC avec de préinstallé le système pour cette imprimante, ou d'obtenir une image disque de la puce mémoire EMMC, auprès de QIDI Tech) de récupérer sur certain plantage du système d'exploitation, table de partition de la puce mémoire EMMC) On peut voir à la connexion que l'on se trouve sur une distribution linux Armbian Attention. Par précaution, ne pas mettre à jour le système d'exploitation avec la commande "apt upgrade" (je n'ai pas testé mais, cela peut éventuellement planter le système car il s'agit d'une vieille distribution qui n'est plus maintenue et qui a était altéré/bidouillé par Qidi Tech) On peut remarquer que la date n'est pas correcte ( pour corriger le problème, voir l'alternative 2 de https://github.com/fran6p/Qidi_X-Max3/blob/main/OS/date-heures-synchronisees.md#alternative2 (merci à @fran6p)) Une bonne pratique est de changer le mot de passe par défaut, des utilisateurs "root" et "mks" avec la commande "passwd". passwd root passwd mks (Là, connecté comme utilisateur "mks") Pour avoir plus de détail des versions des composants lié a Klipper installé, exécution du script KIAUH pré-installé. Attention (même si KIAUH le permet, mais par précaution), ne pas mettre à jour les "composants Klipper" ("Klipper", "Moonraker", "Klipper Screen", ... ) (car les versions des "composant Klipper" sont modifiées/bidouillées par QIDI Tech, pour fonctionner sur cette machine. Et les mettre à jour, risque presque assurément, de planter le système.) /home/mks/kiauh/kiauh.sh Via un navigateur web l'interface web Fluidd sur le port 10088 (donc une adresse de la forme http://192.168.1.33:10088/ ) sur le port 7125 un écran d'une interface web de Moonraker (qui doit servir au plugin "Moonraker Connecte" ou équivalent, pour l'envoi en quelques clics d'un fichier d'impression a l'imprimante depuis un trancheur). sur le port 8080 le "Snapshot" (instantané), et le "Stream" (flux vidéo), de la caméra http://192.168.1.33:8080/ http://192.168.1.33:8080/?action=snapshot http://192.168.1.33:8080/?action=stream ( A première vue, (pour moi) le système d'exploitation semble être très proche de celui sur la "X-Max 3" Mais, @fran6p a pris le temps d'étudier la mis à jour de firmware v4.4.15 ( https://github.com/QIDITECH/QIDI_Q1_Pro/releases/tag/Q1_Pro_V4.4.15 ) Je vous mets ici ses déductions. Un grand merci à lui, pour cette analyse. A FAIRE > Il me reste tester la mise a jours du firmware v4.4.15 ( Je suis encore avec le firmware d'origine v4.4.13 ) si c'est ou non comme sur la "X-Max 3", où, sur une mise à jour du firmware, on perd les modifications des fichiers de configuration Klipper et l'historique des impressions (printer.cfg, ..., sgbd moonraker donc l'historique des impressions.) cf https://github.com/fran6p/Qidi_X-Max3/blob/main/OS/sauvegarder_bdd_moonraker.md ) )1 point

-

1 point

-

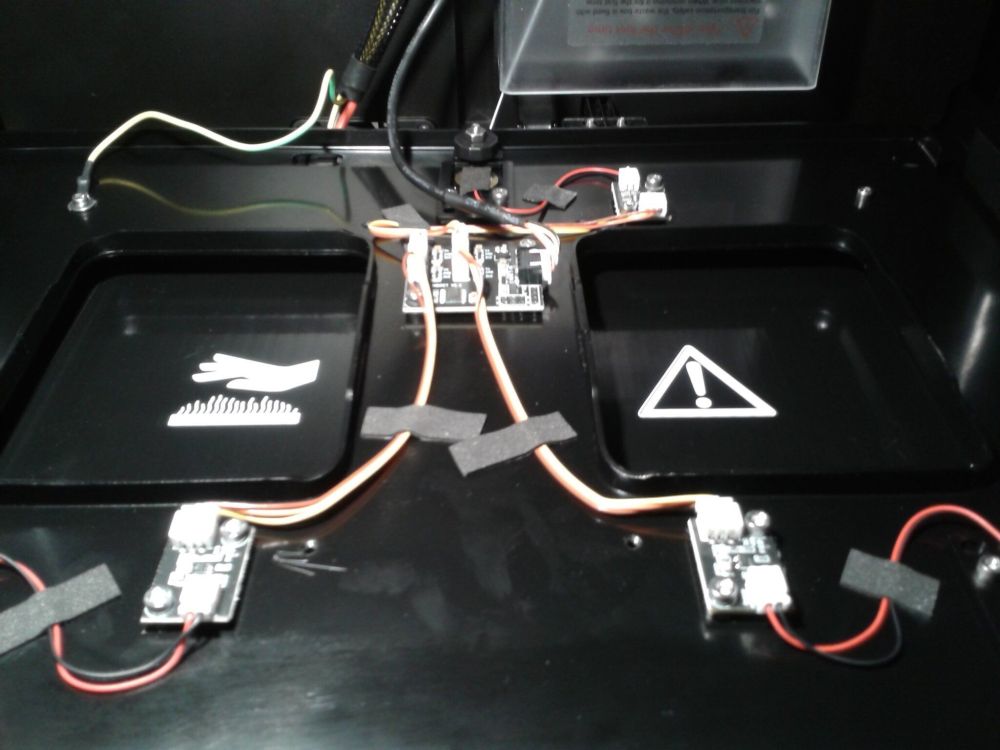

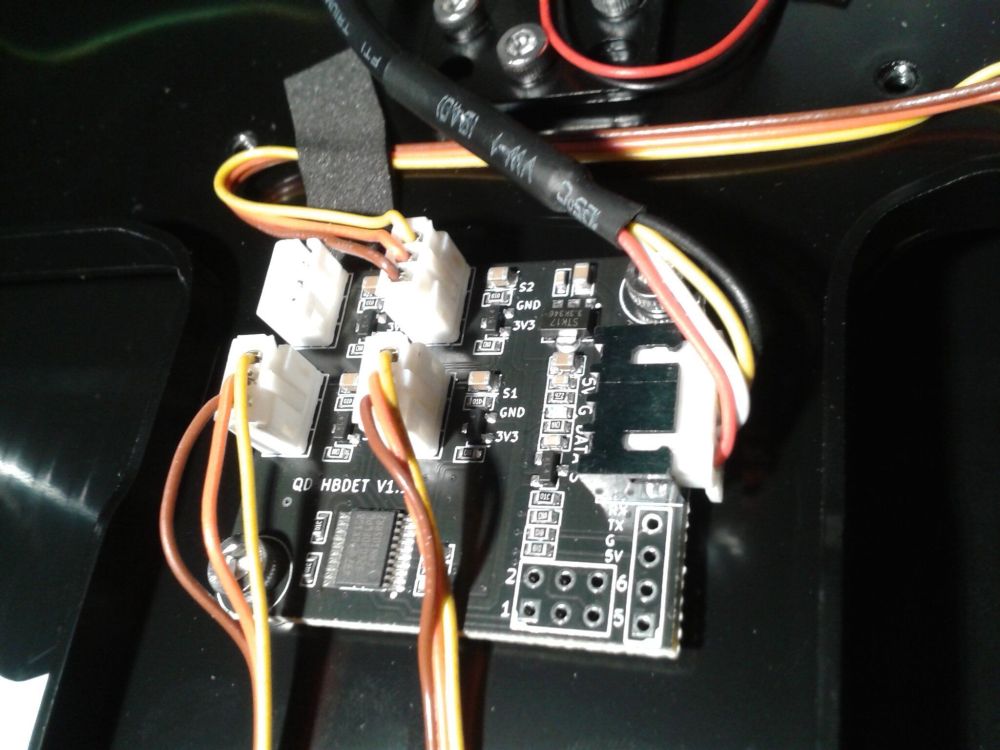

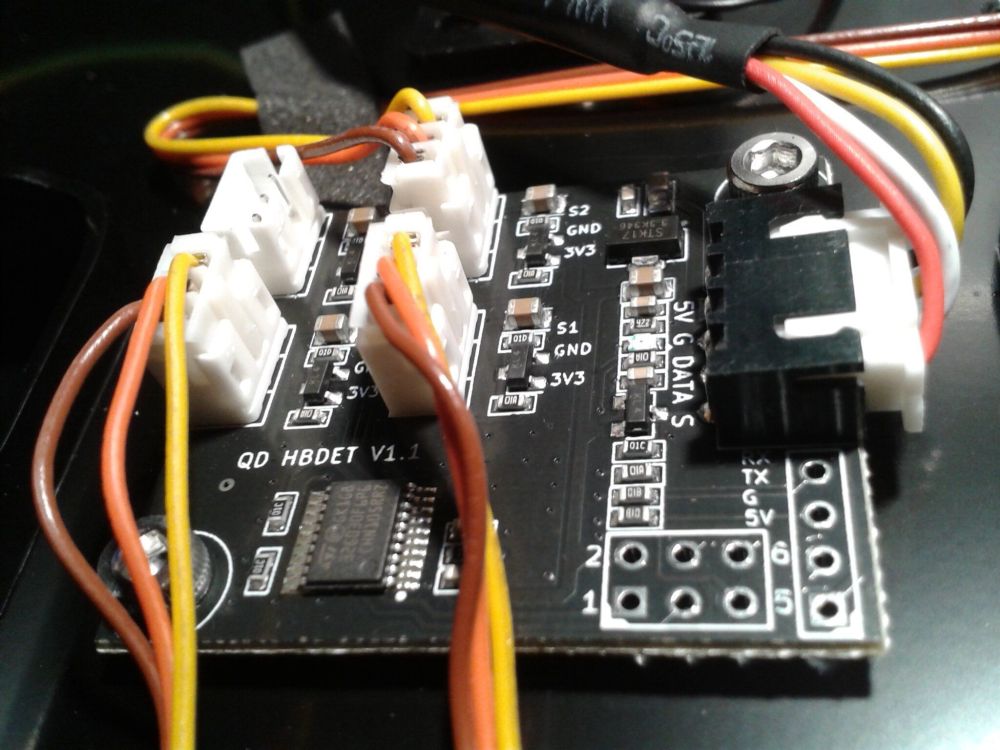

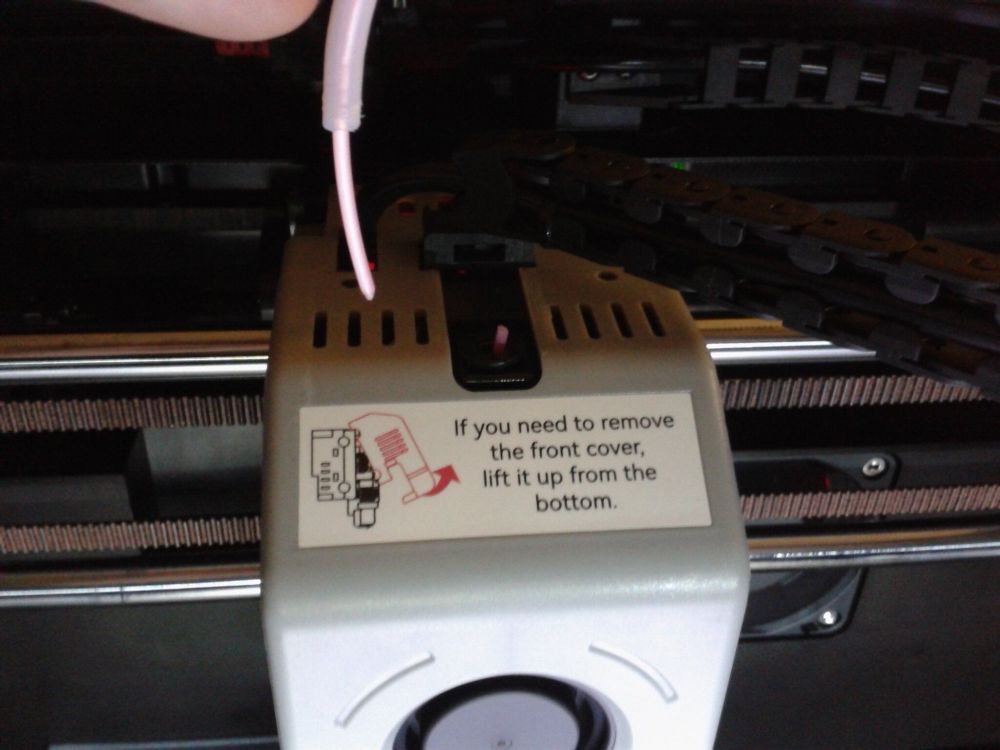

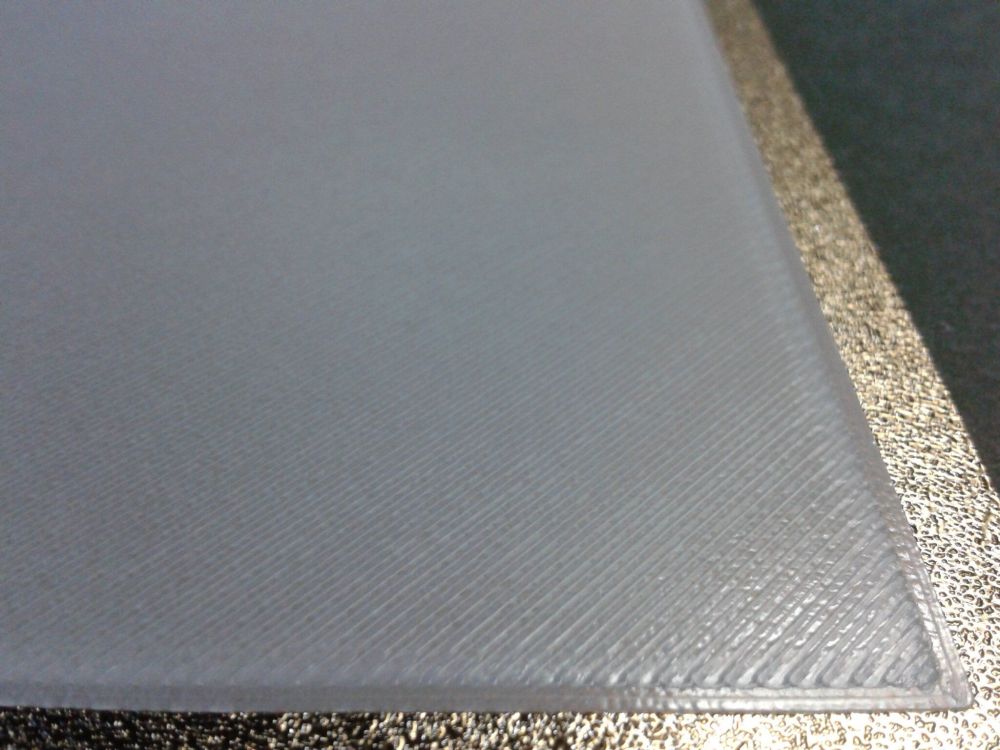

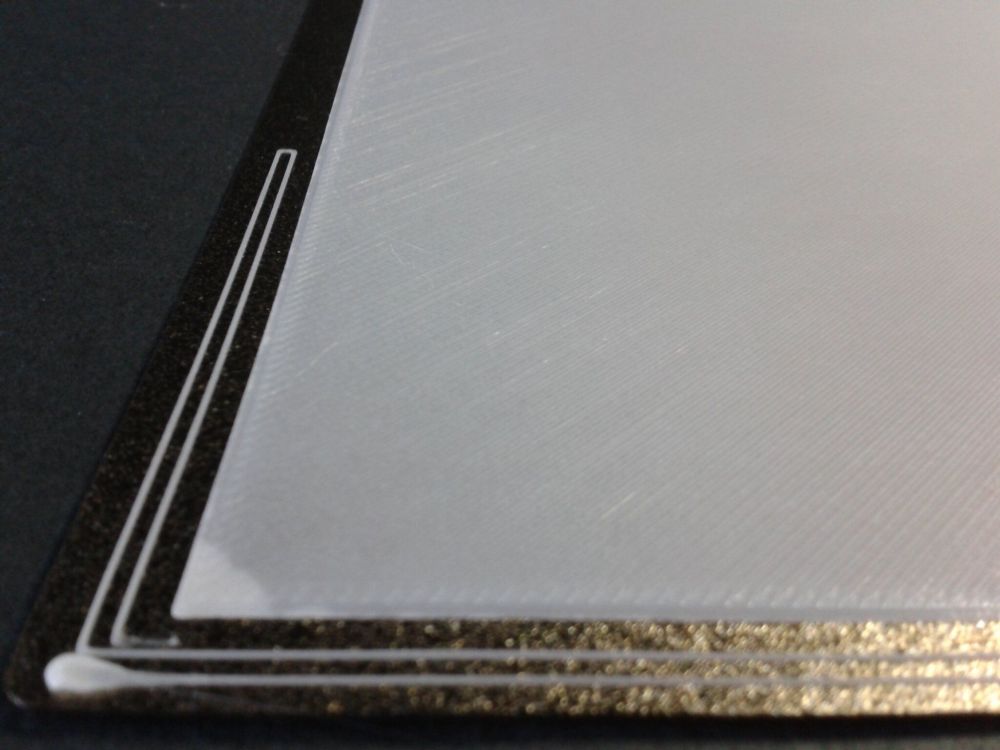

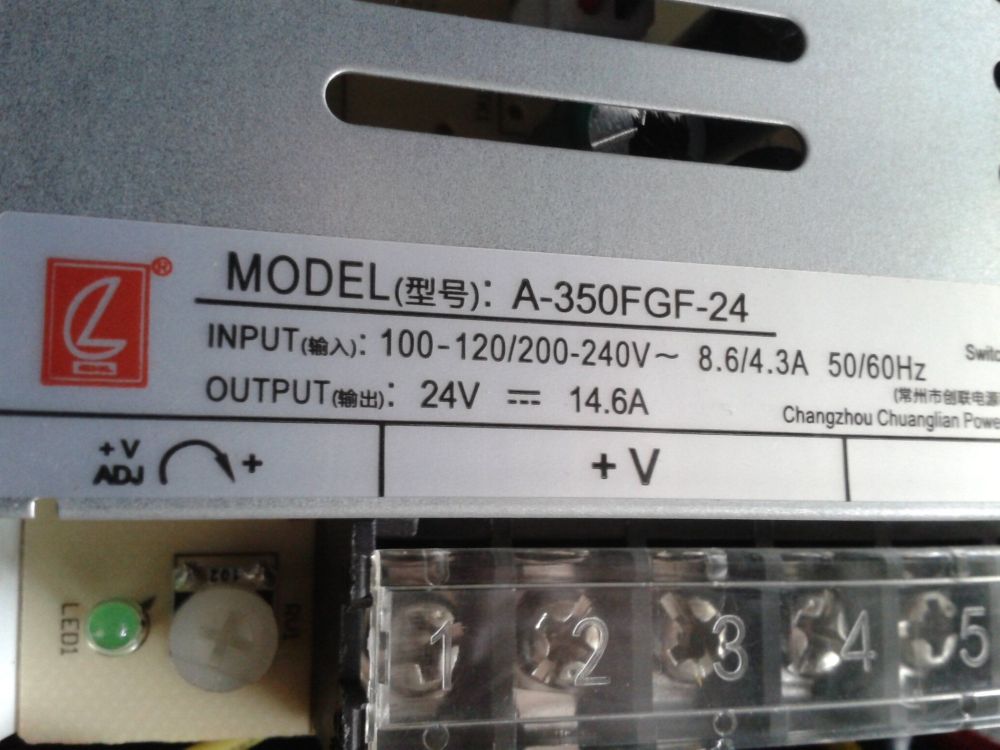

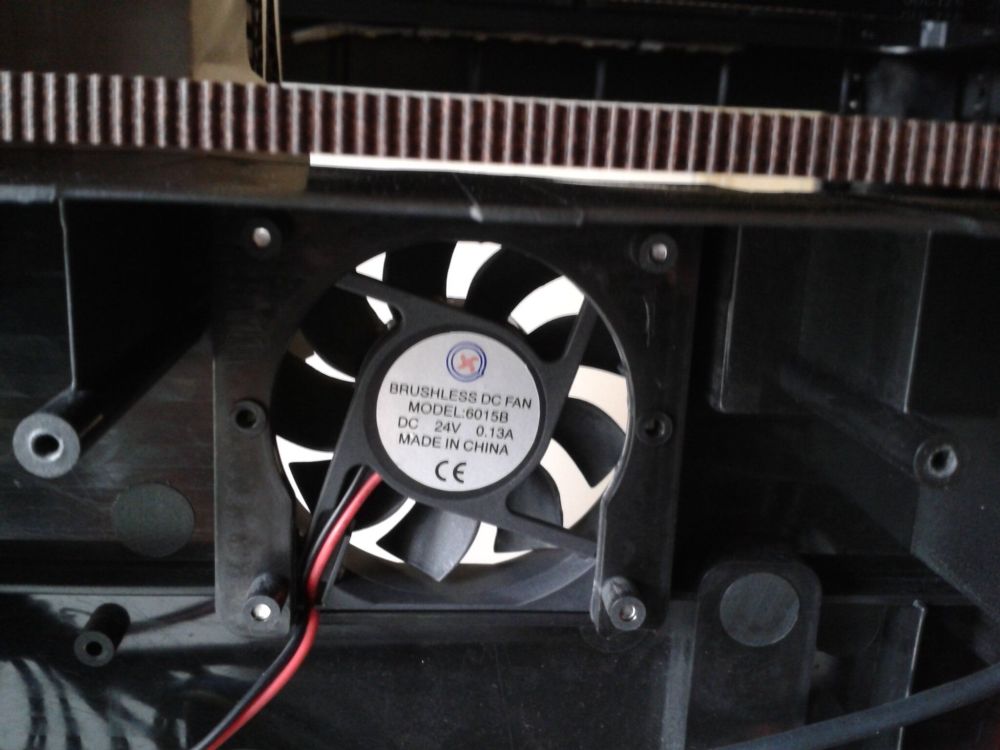

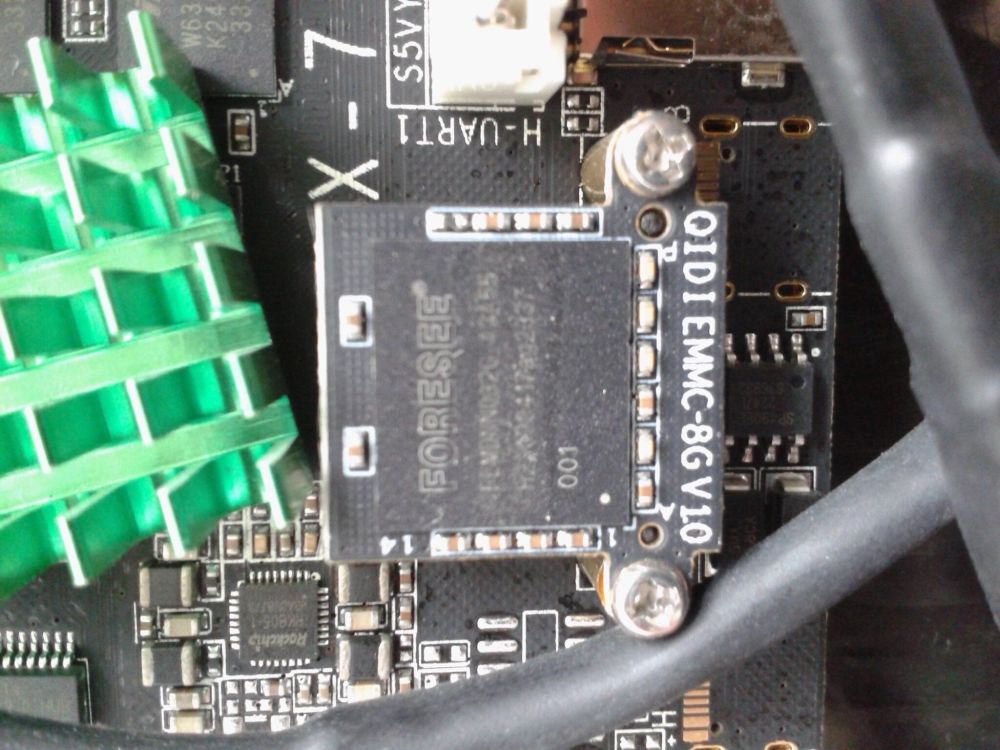

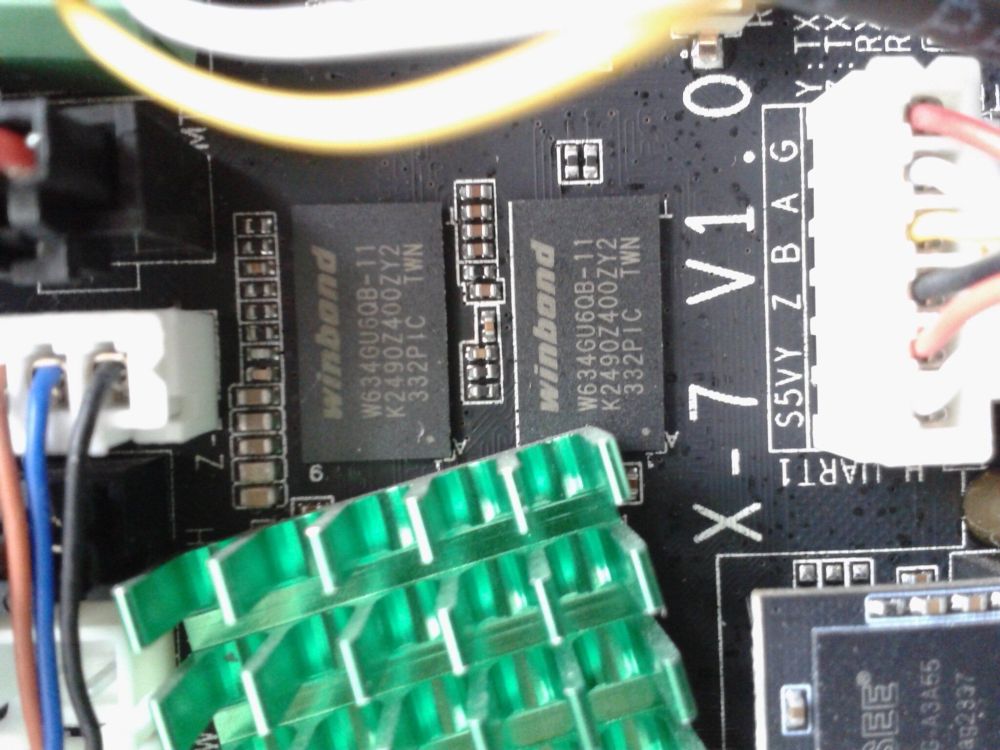

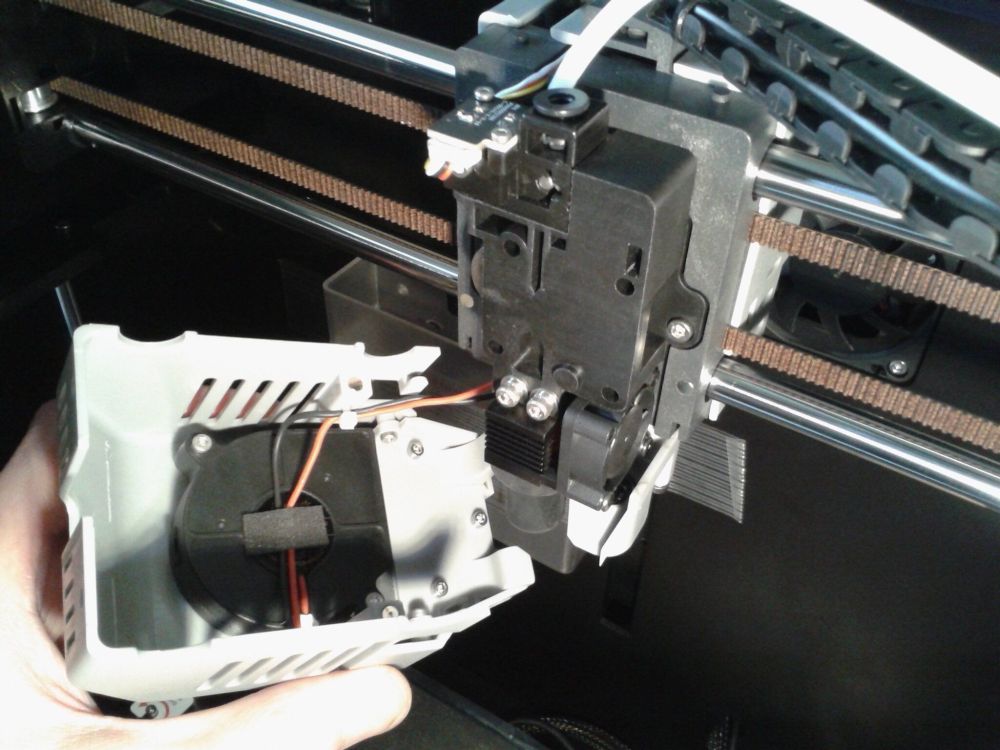

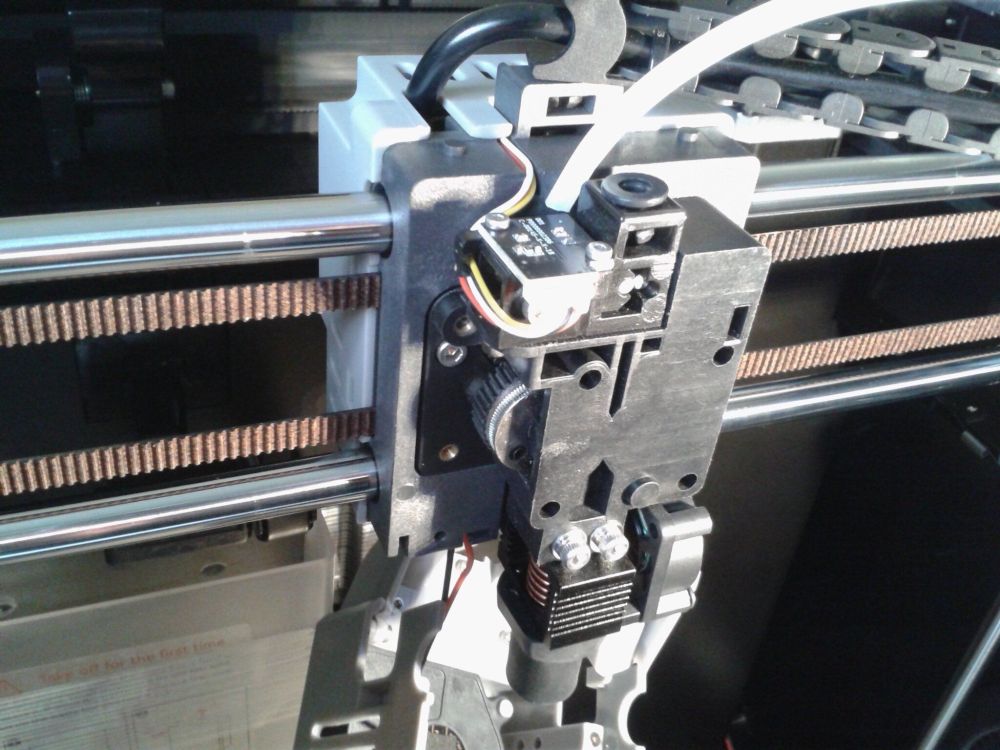

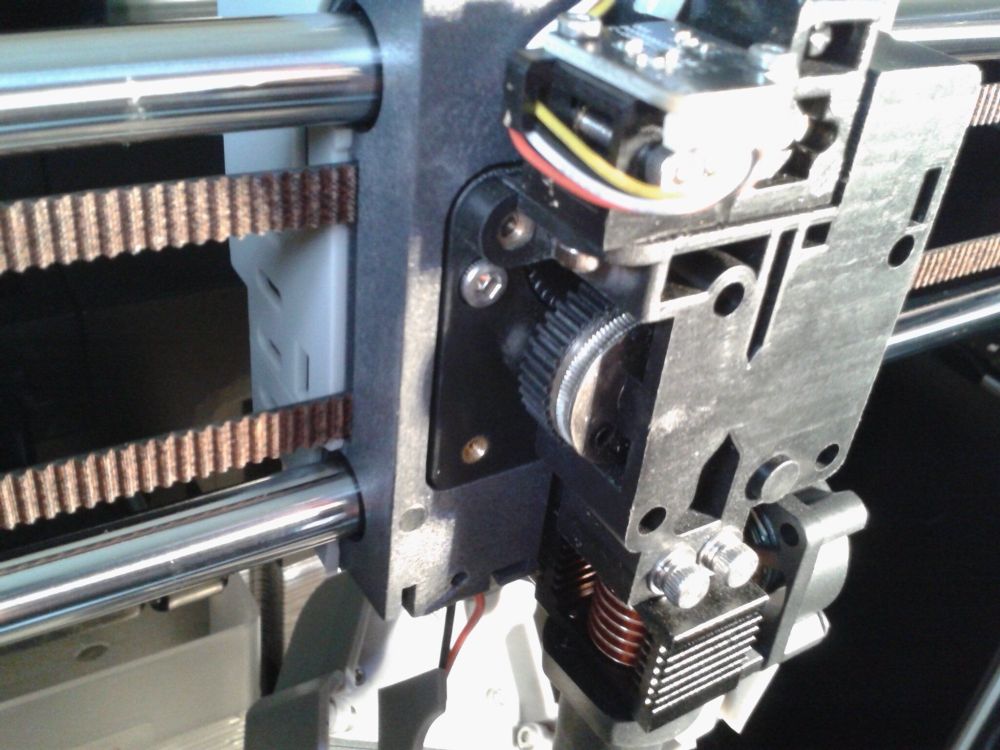

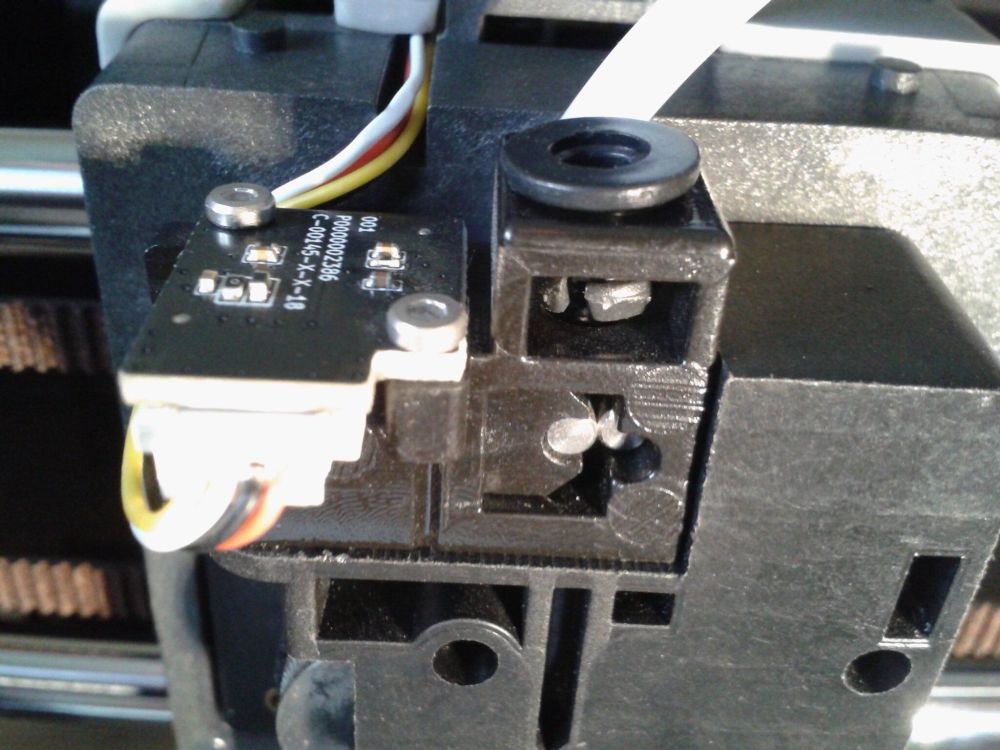

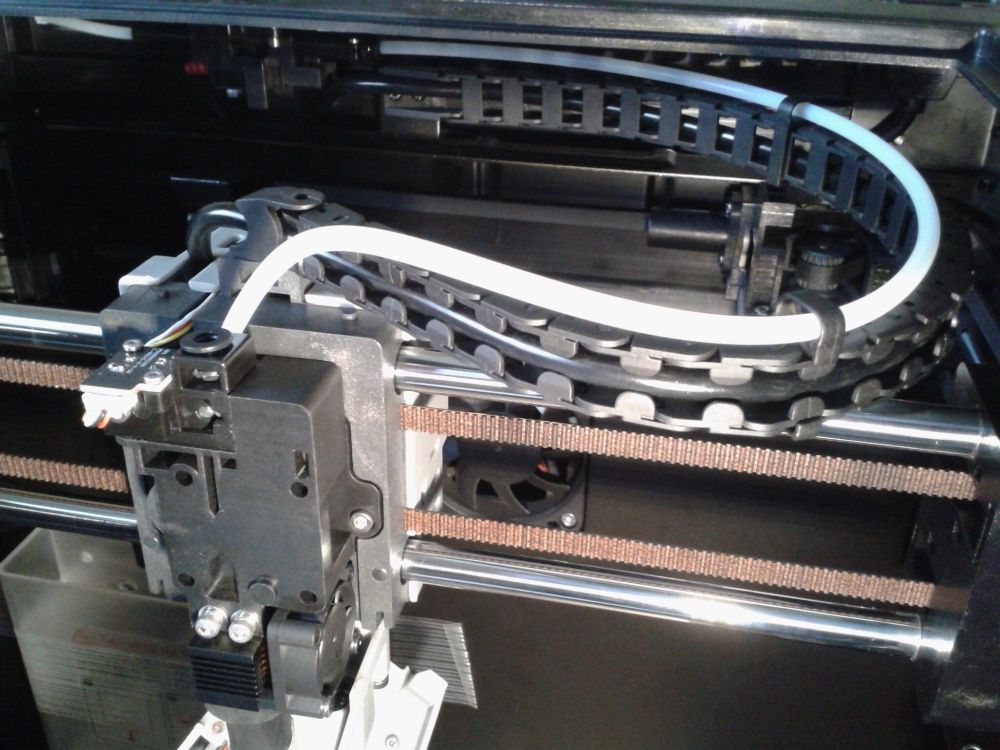

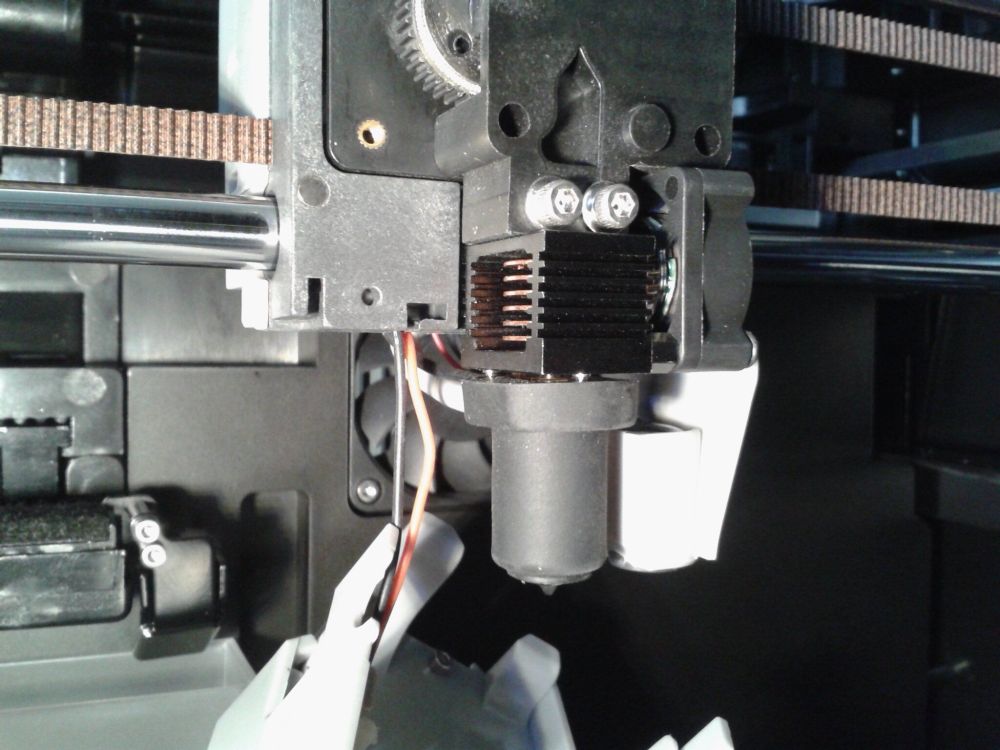

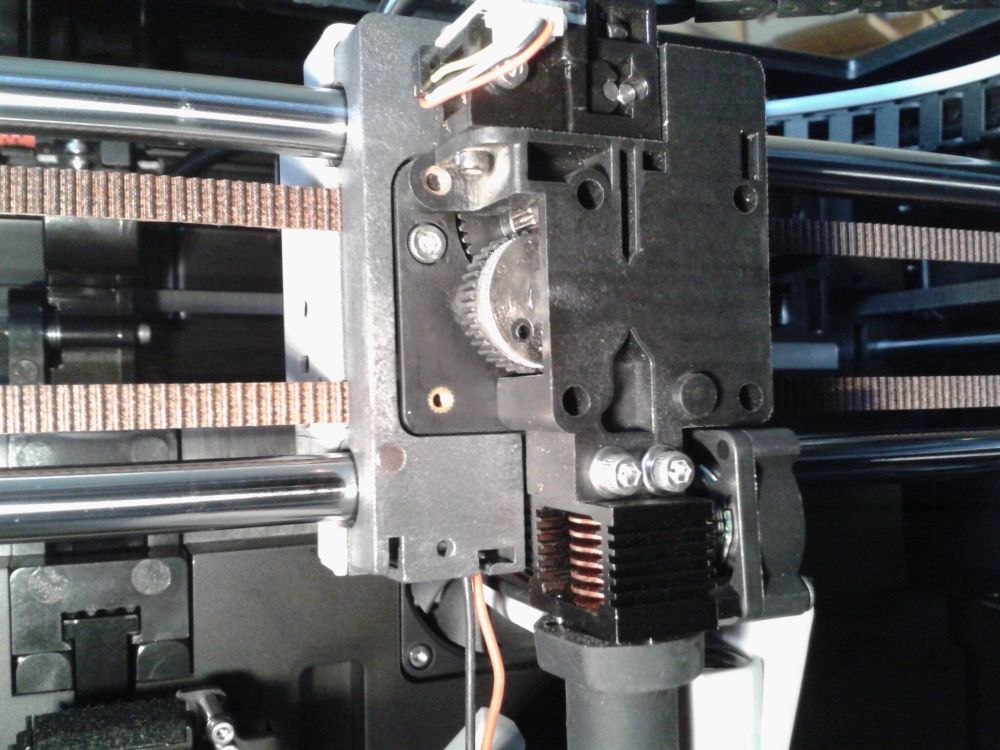

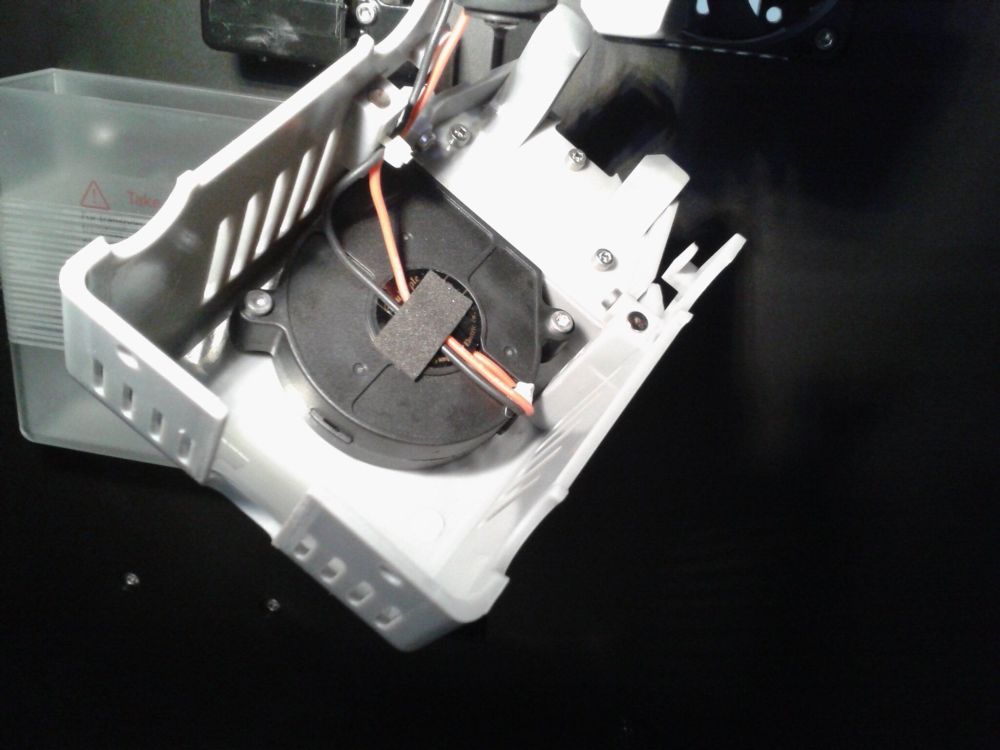

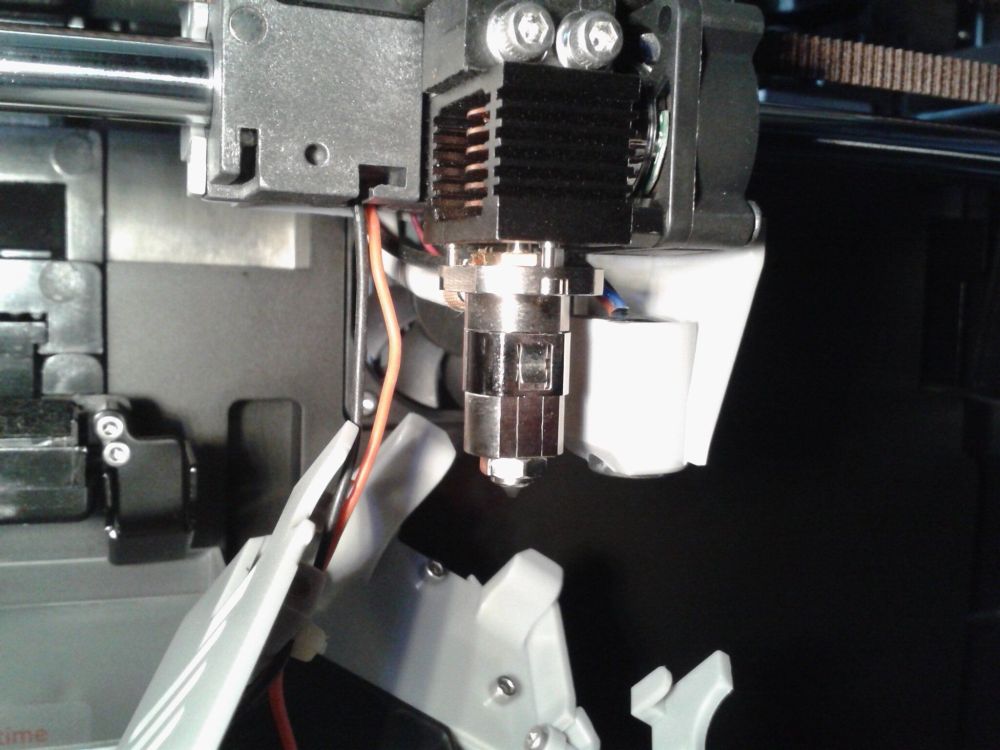

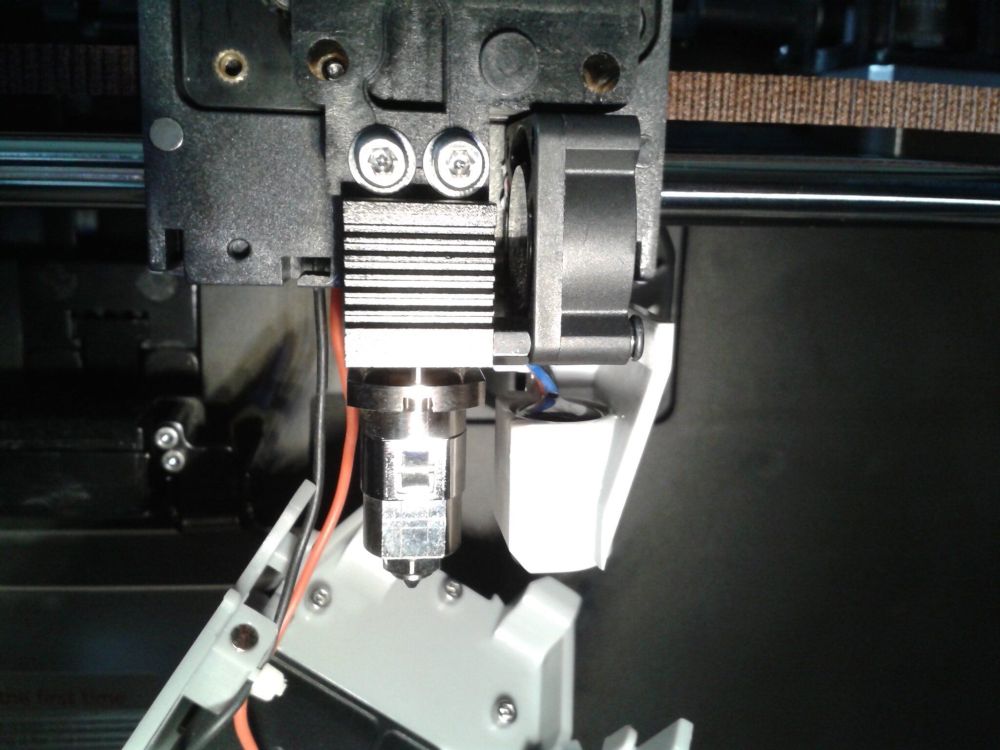

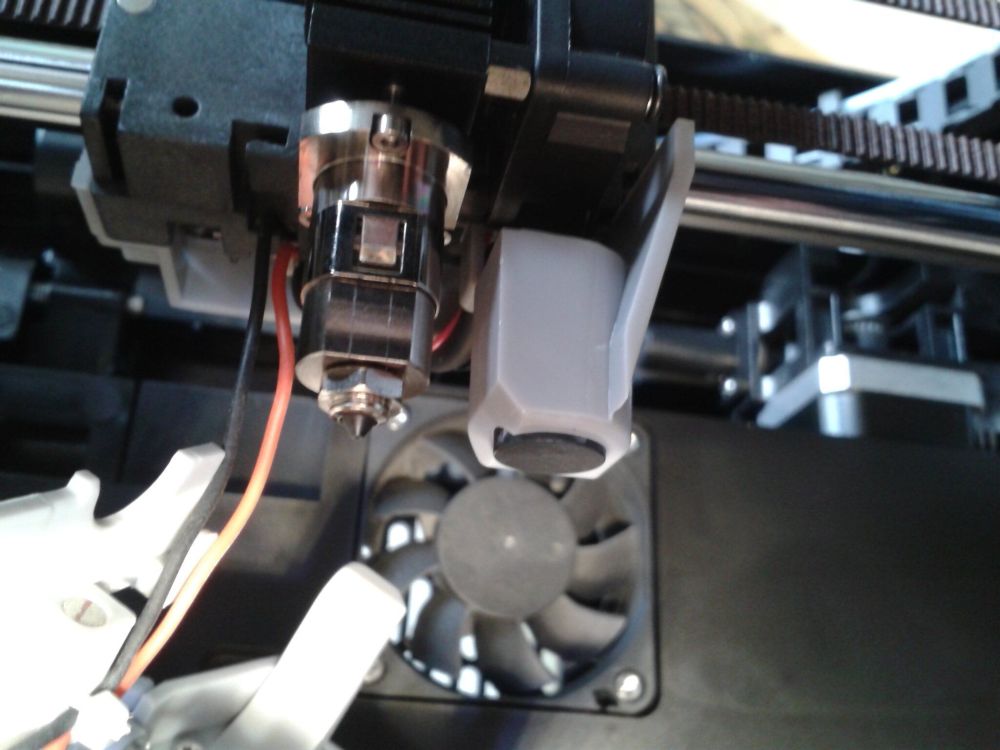

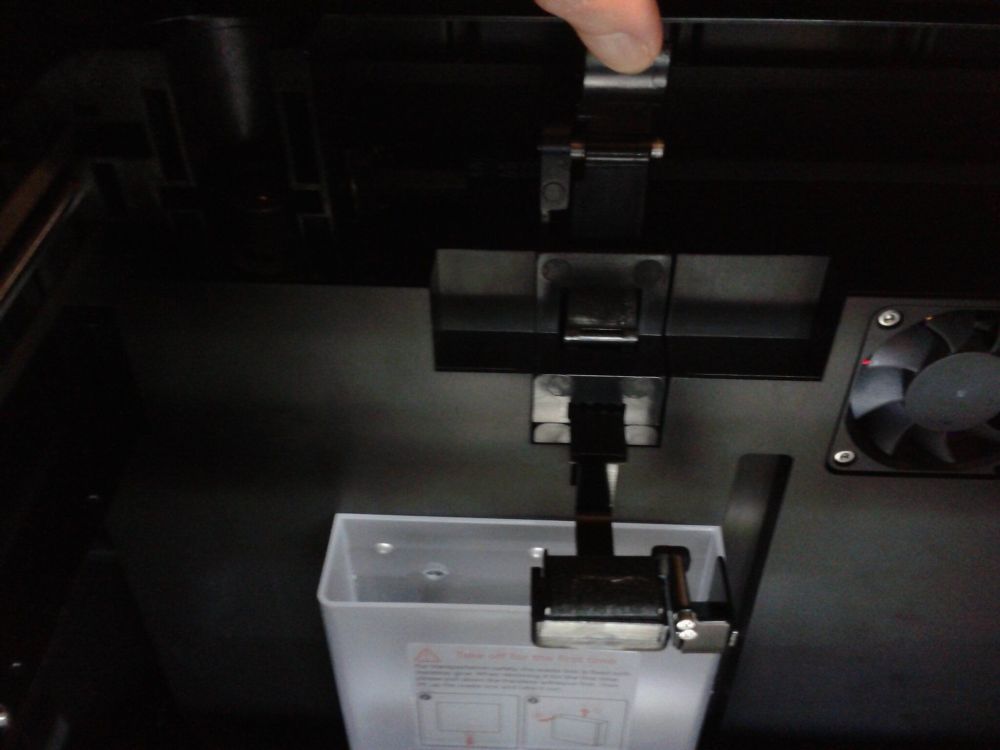

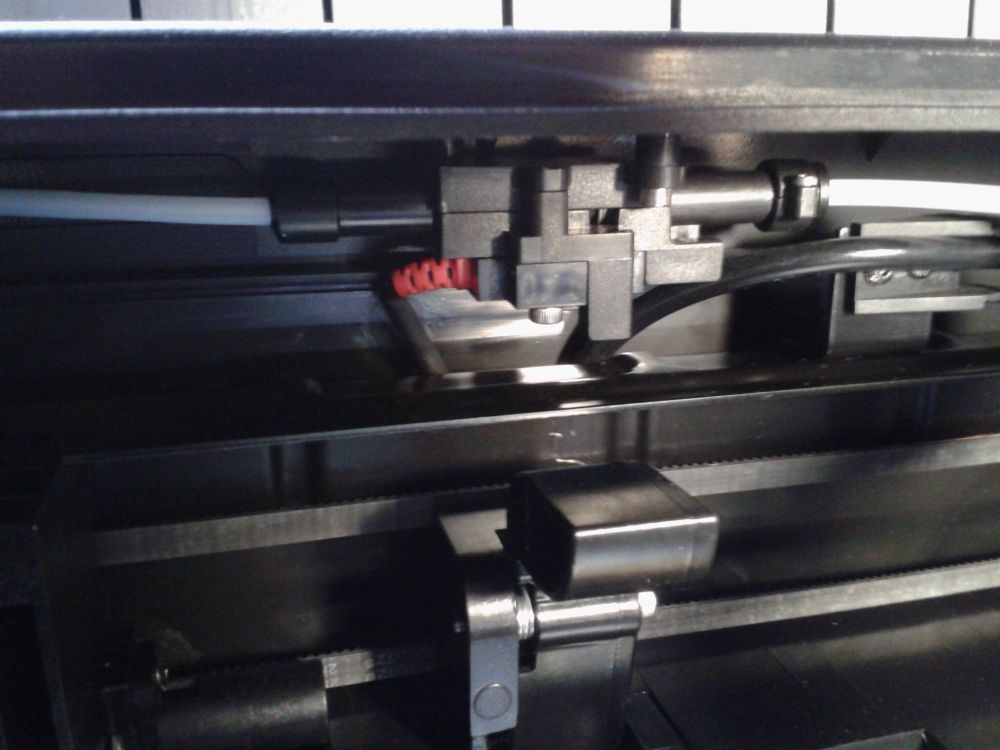

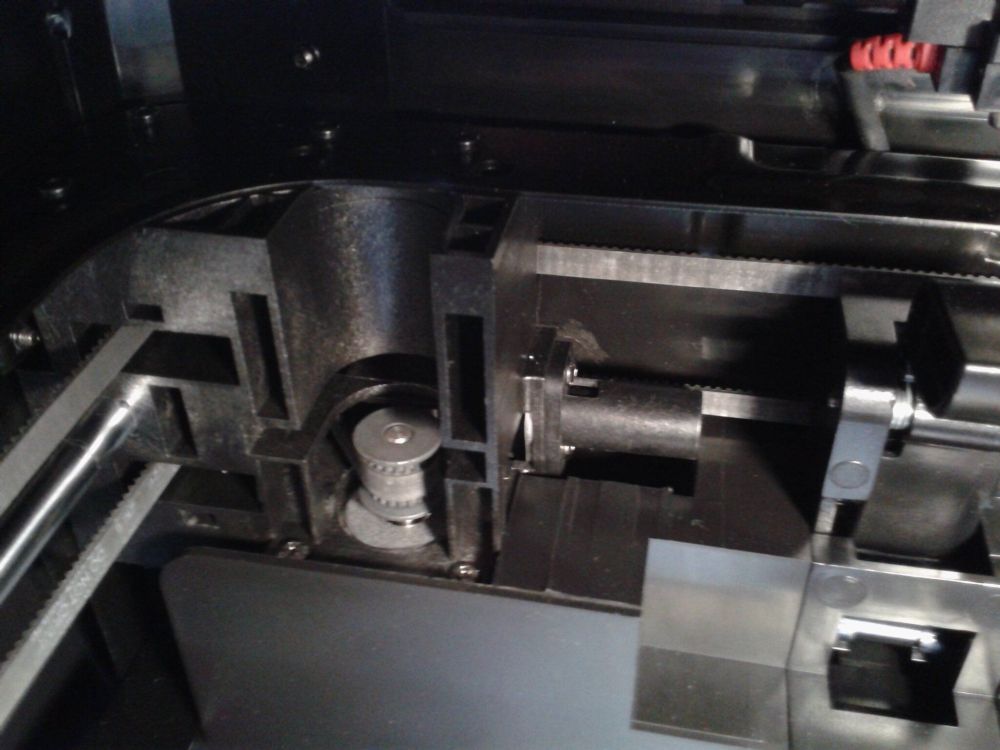

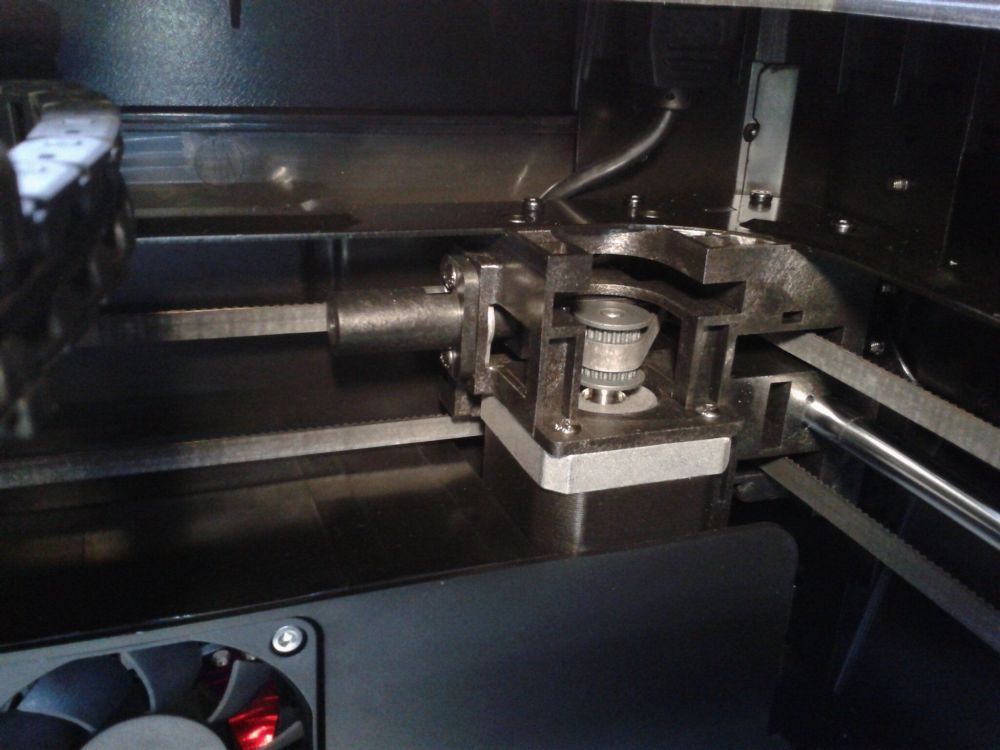

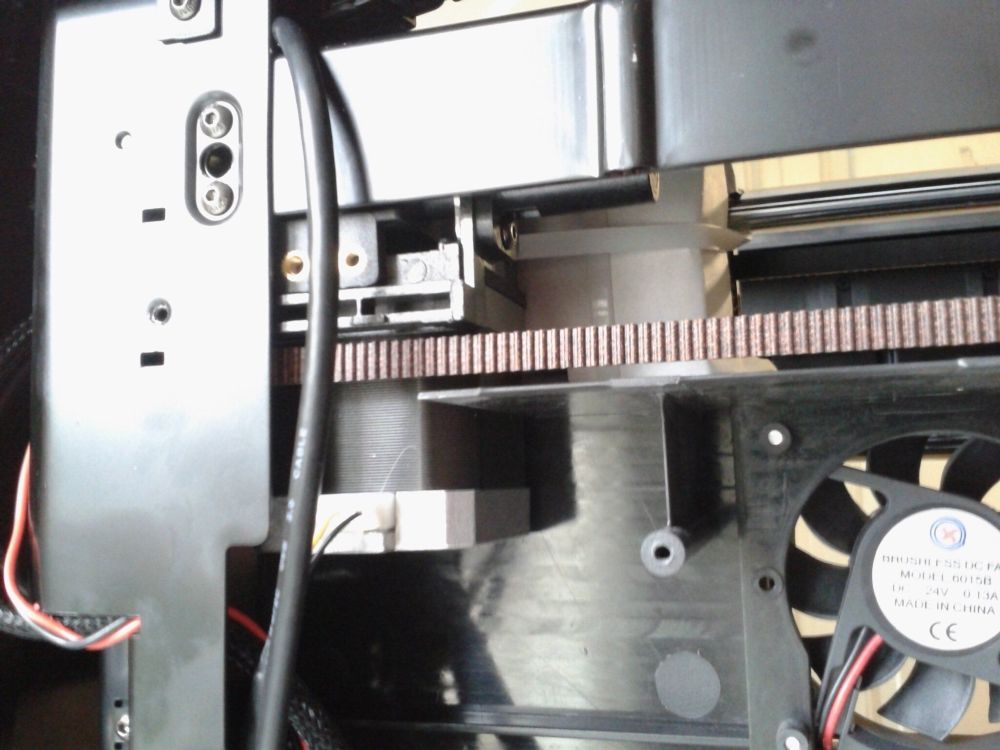

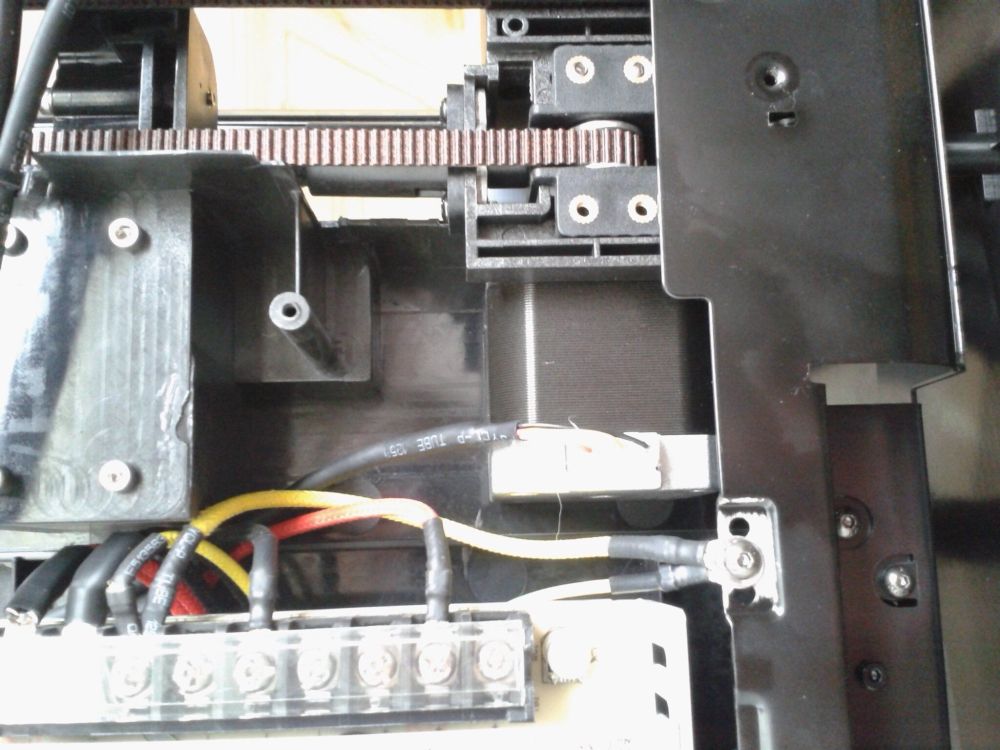

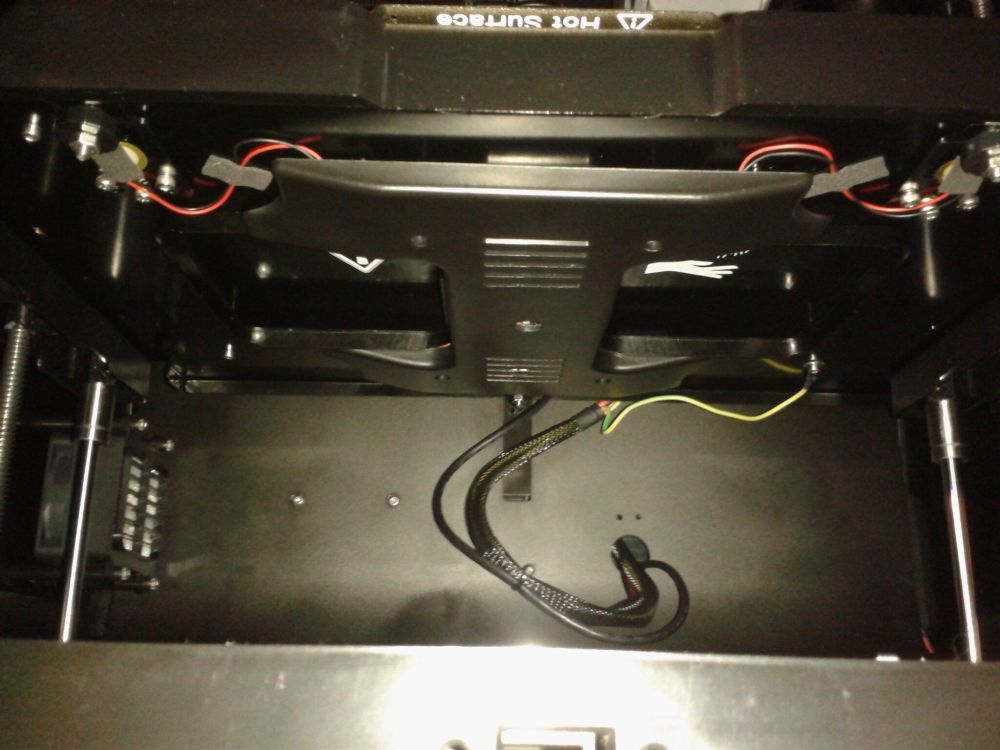

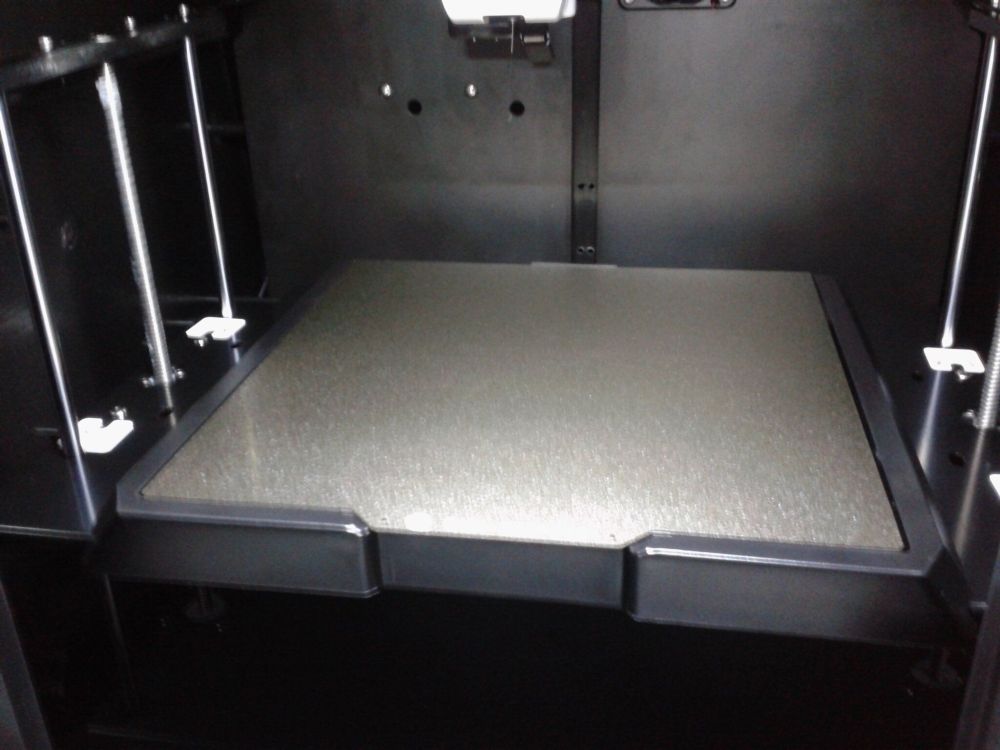

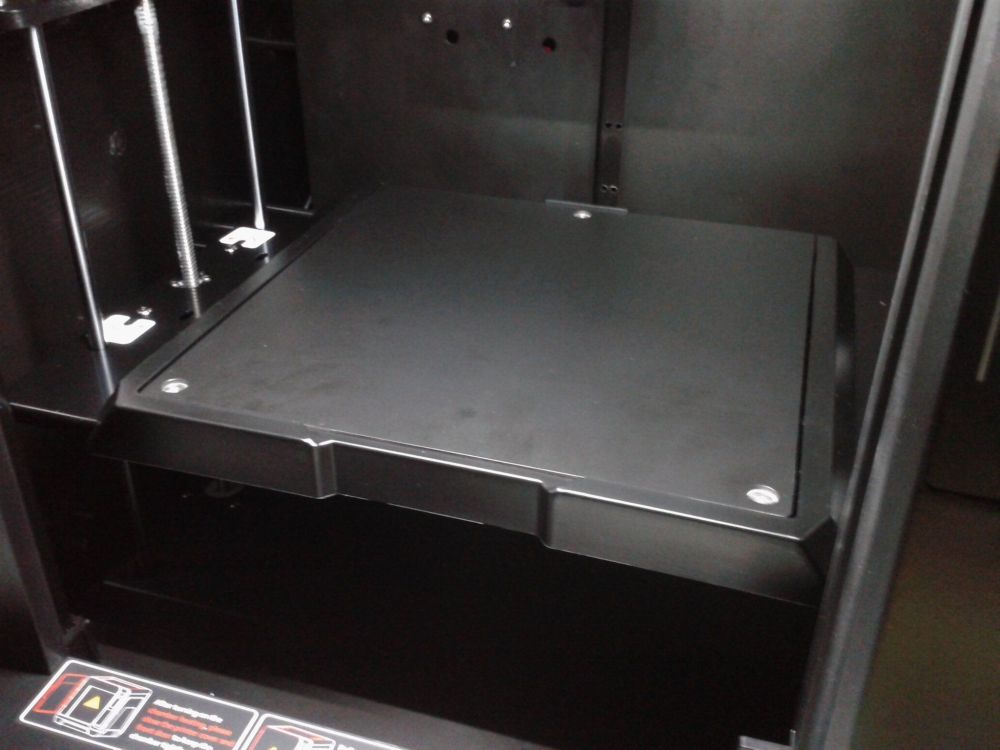

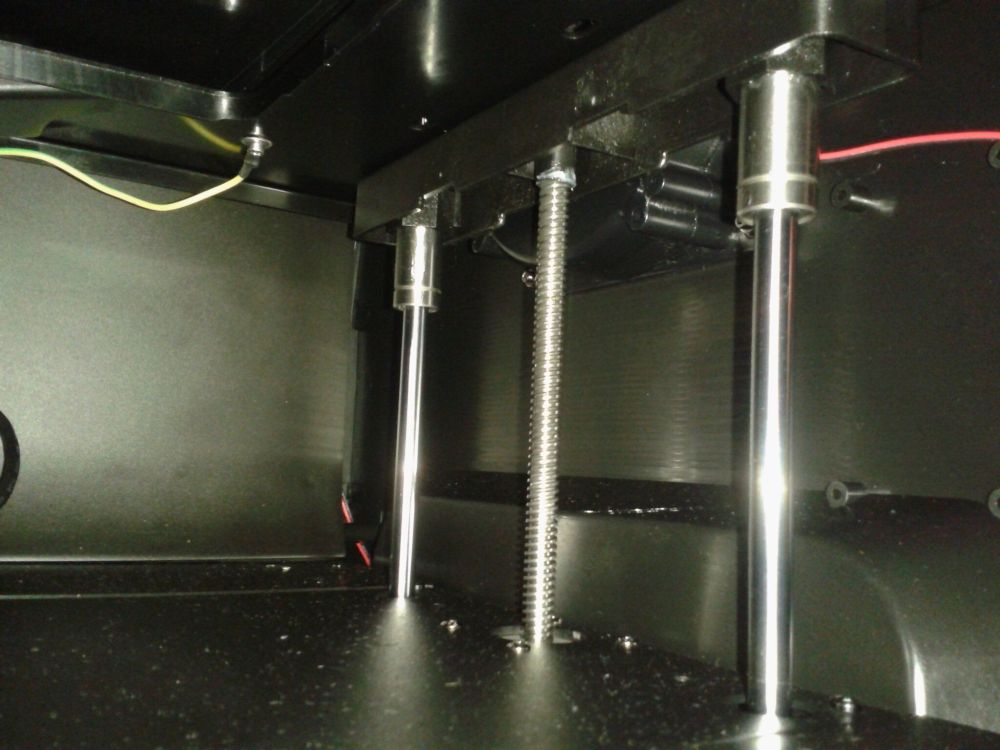

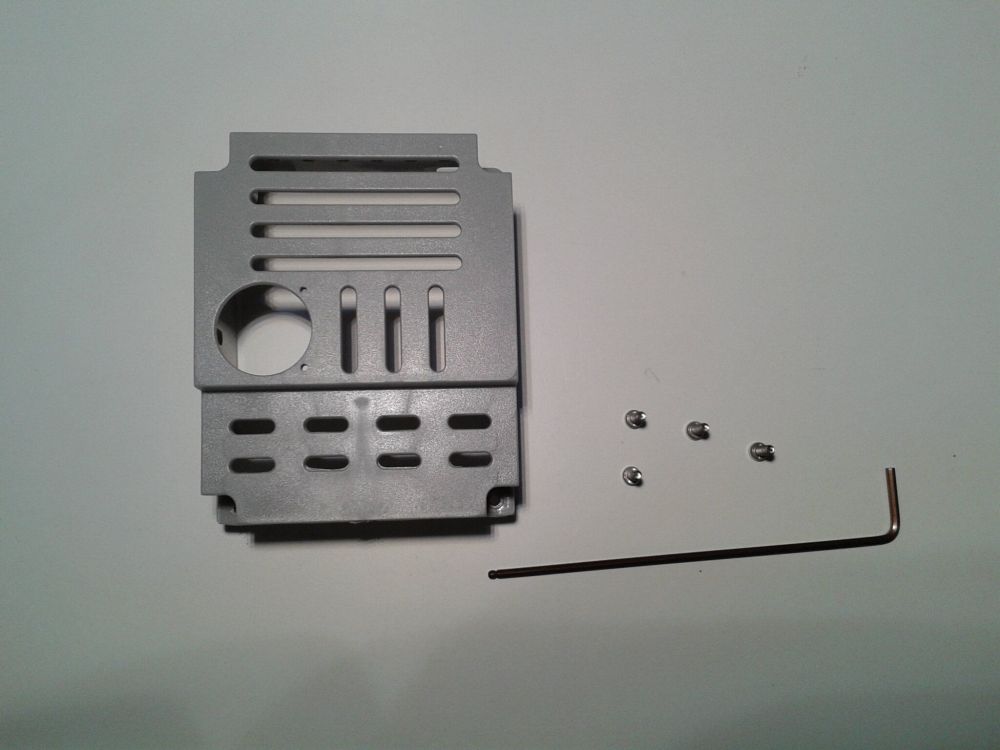

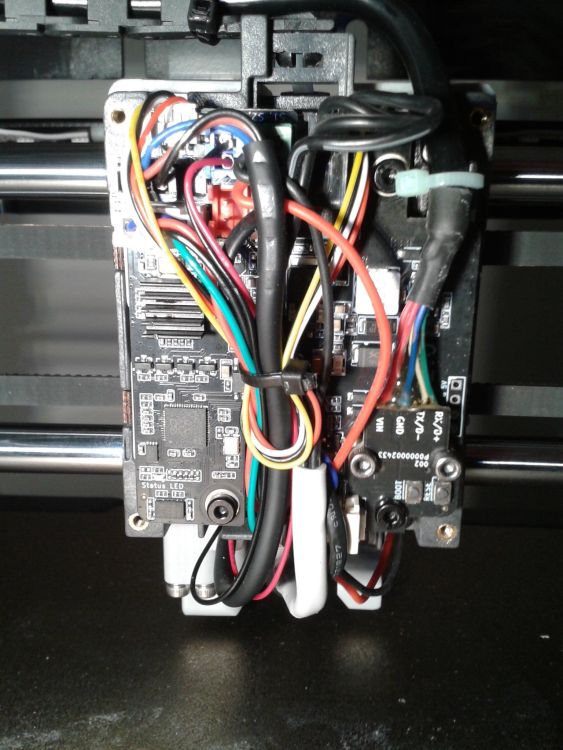

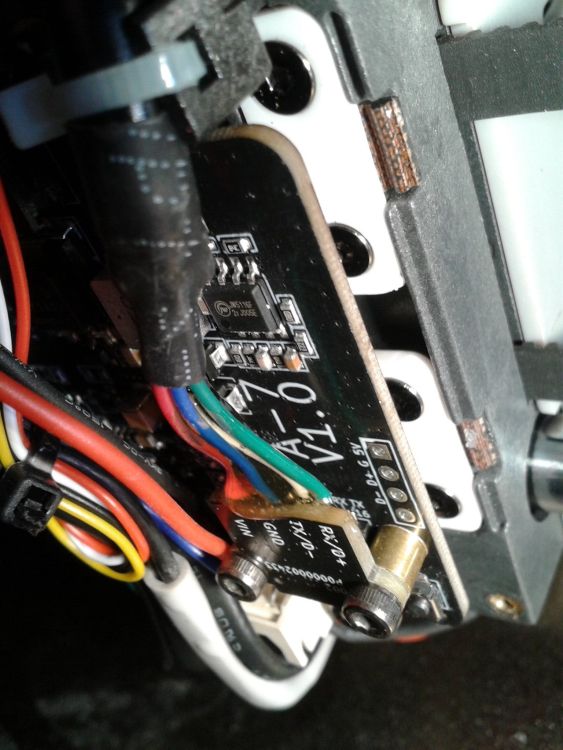

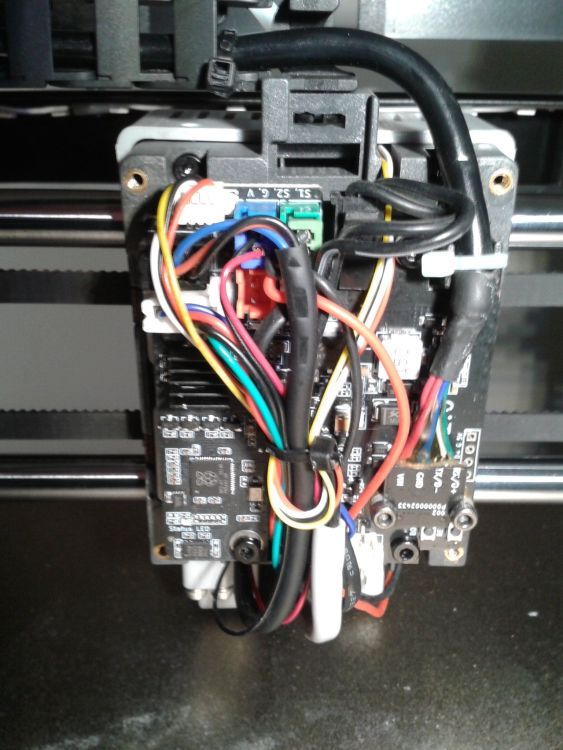

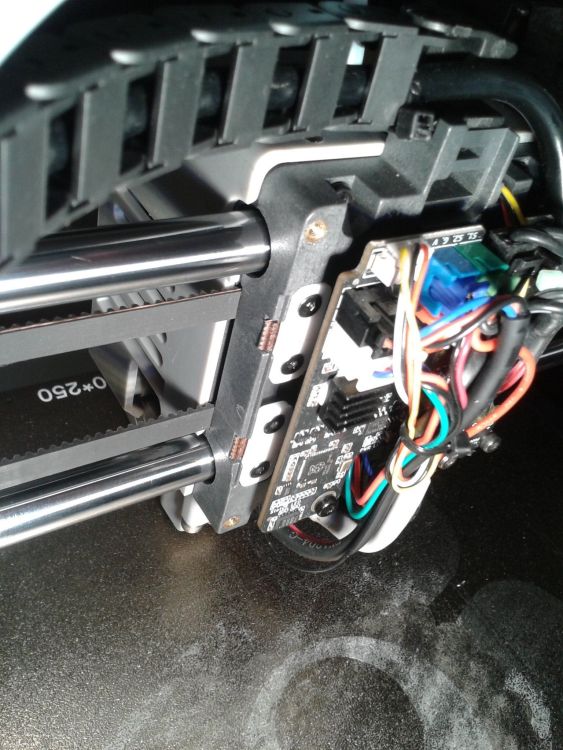

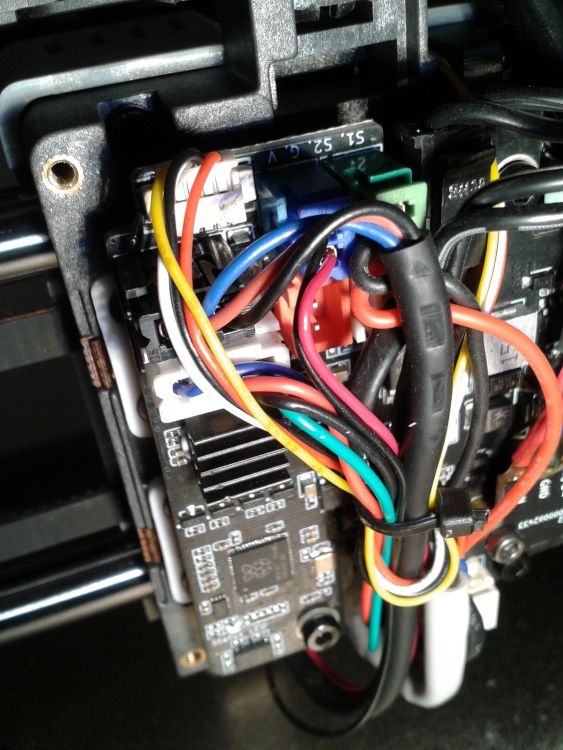

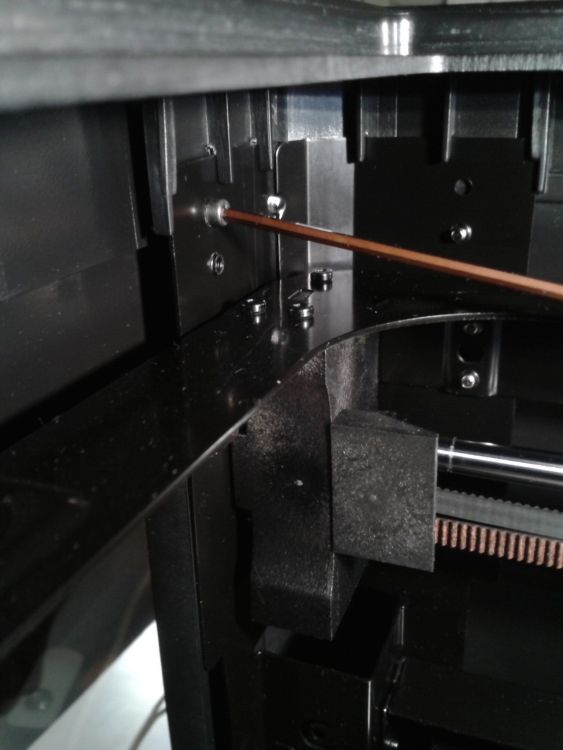

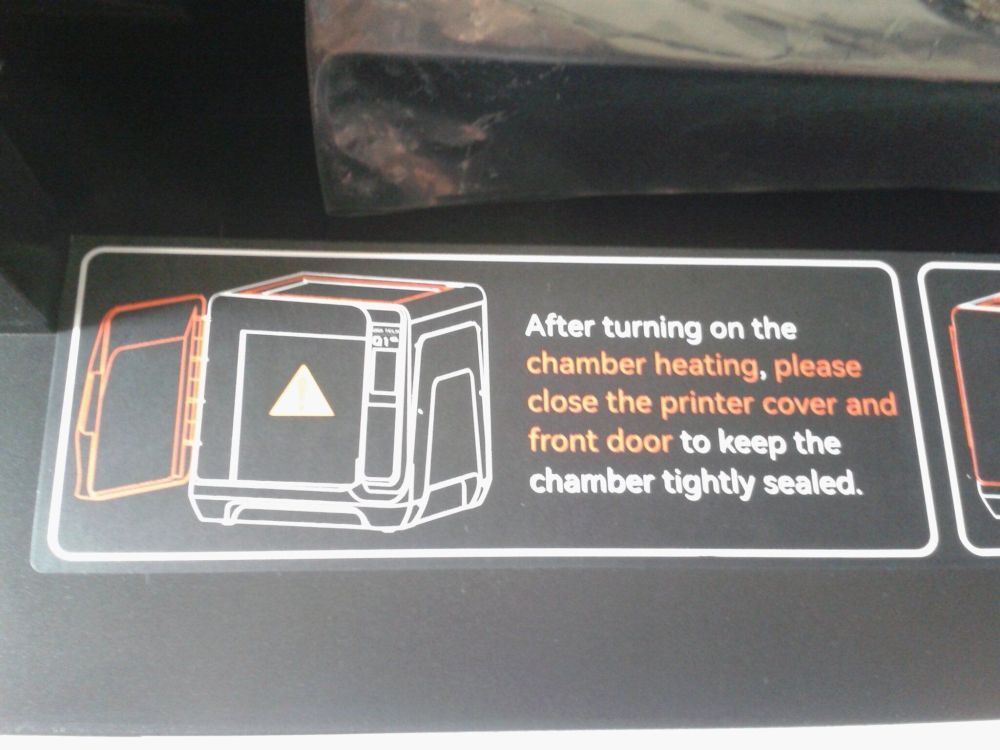

Détails matériels Sous la machine Les deux moteurs pour l'axe Z Ainsi que sous un cache en plastique ce qui doit être un module "SSR" ( "Solid State Relay" ) pour alimenter le chauffage du caisson. Si on ouvre l'arrière de la machine Il y a besoins des clés Allen M2.5 et M2 pour retirer un total de 15 vis qui sont de 3 types différents pour arriver a retirer le panneau arrière. ( Source images : extrait de "Activated Carbon Filter Box Installation Guide.pdf" sur https://wiki.qidi3d.com/en/Q1-Pro/Components#activated-carbon-box -> "Install Manual" https://drive.google.com/file/d/1RZxj258jINSvzI5AIE4VnNWF9X5VAdLK/view?usp=sharing ) La fiche d'alimentation avec fusible "F8AL250V" et interrupteur marche/arrêt, et le bloc d'aliment 360W qui délivre du 24V 14.6A. En bas, une ventilation des contrôleurs de moteur pas a pas / de la carte mère, et en haut une ventilation d'extraction d'air du caisson La carte-mère sérigraphié "X-7 V1.0" La mémoire EMMC, le "petit" microcontrôleur, les deux puces de mémoire vive a coté du microprocesseur principale, microprocesseur principale sous le radiateur de refroidissement vert. Les ports USB. (Pas de port RJ45) (Source image "Q1 Pro-Motherboard Diagram EN.pdf" https://drive.google.com/drive/folders/1Beu67JogJhemkl9Wn7VRRMemwg-yAoh5 trouvé via https://wiki.qidi3d.com/en/Q1-Pro ) Les deux moteurs du core XY vue depuis l'arrière de la machine quand le panneau arrière est retiré (vue de l’intérieur du caisson) La tête d'impression Il faut soulever, basculer par le bas, le cache avant pour pouvoir l'enlever, mais attention au fils du ventilateur turbine de refroidissement de l'impression. Il s'agit bien d'un extrudeur "direct-drive" (Le tube PTFE ai là pour guider le filament et non pour aider a le pousser comme dans un système "bowden". Noter que pour la majorité des photos suivantes, j'ai le tube PTFE sorti du connecteur Pneu-fit.) On peut remarquer un système de mesure de diamètre du filament juste après le pneu-fit où l'on dois connecter le tube PTFE de guidage du filament. // Je n'ai pas encore d'informations sur le type de buse (sauf son diamètre de 0.4 mm) // Je suppose, mais à vérifier, que la sonde de nivellement, à droite dans la photo précédente, est une sonde inductive. Donc par précaution, bien prendre garde, de toujours avoir en place, et sans rien dessus, le plateau flexible avant de demander une action qui exécute un "Home Z". Car sans le plateau flexible aimantable, seule chose détectable par la sonde inductive qui signale au firmware d’arrêter la montée du plateau, le nez de la buse sera probablement écrasé sur la base aimantée et abîmera cette base aimantée. Sous le cache plastique a l'arrière de la tête d'impression. Il faut utiliser la clé Allen M2 pour enlever quatre vis pour arriver a retirer ce cache. Attention cache arrière de la tête d'impression, a toujours remonter, car il sert de buté, pour faire basculer le système de nettoyage de buse. Une petite carte fille sérigraphié "A-7 V1.0" où se connecte chaque éléments de la tête d'impression. (A vérifier mais, cette carte fille, doit probablement intégrer un accéléromètre type ADXL345 pour la mesure de résonances) Caméra Dans le coin avant droit du caisson, c-a-d derrière l’écran de contrôle tactile ) et un ruban LED (dans l'avant haut du caisson) Système de nettoyage de la buse Quand la tête d'impression vient pousser en haut du système, une sorte de levier monté sur ressort, cela permet de faire basculer l'ensemble et de faire avancer sous la tête d'impression, le guide des déchet de purge, cylindre métal et patin, de nettoyage. Attention donc de bien toujours remonter le cache plastique de l'arrière de la tête d'impression car c'est lui qui est mis en contacte avec le levier de bascule. Gros ventilateur turbine latéral Coté droit, intérieur du caisson. On en voit une partie sur les photos suivantes. Ventilateur avec chauffage du caisson Proche de l'arrière et en bas sur le coté gauche, intérieur du caisson. On le distingue sur la première des photos suivantes. Et vue du dessus sur la seconde photo. Je n'ai pas pris le temps de le démonter pour l'instant. Dispositif de détection d’enchevêtrement de filaments On en voit une partie, en haut a droite sur la première des photos suivantes. Je n'ai pas pris le temps de le démonter pour l'instant. Le plateau chauffant et support du plateau Je n'ai pas encore pris le temps de le démonter pour regarder en détaille le support du plateau. Vus du dessus ( avec et sans la plaque flexible magnétique ) Vus du dessous Il y a des capteurs Piezo sous le plateau, ce sont eux qui permettent l'ajustement automatique du Z-Offset quand la buse vient en contact avec le plateau trois fois, après un tilt du plateau et plusieurs mesures sans contact de la distance du plateau par la sonde de nivellement. Si on enlève le cache plastique sous le plateau Si on enlever le panneau avant (celui avec la porte) du caisson Il y a besoin de deux tailles de clés Allen et de la spatule en métal. clé Allen M2 pour les six vis accessibles depuis l'intérieur du caisson (trois de chaque cotés) clé Allen M1.5 pour les trois vis a l'extérieur coté charnière de la porte. Et après avoir enlevé les neuf vis, il faudra délicatement utiliser la lame de la spatule en métal pour libérer quatre petits clips qui maintienne le haut de ce panneau avant, a l'avant du, panneau du dessus de la machine. Attention, au câble de l’écran. Il faudra le déconnecter de l'écran tactile pour complètement libérer le panneau avant. Le PCB de l'écran tactile Le connecteur du câble, normalement connecté à l'écran. Sans l'écran tactile de connecté, l'imprimante peut éventuellement être démarrer et être contrôlable via Wi-Fi depuis l'interface web Fluidd de l'imprimante.1 point

-

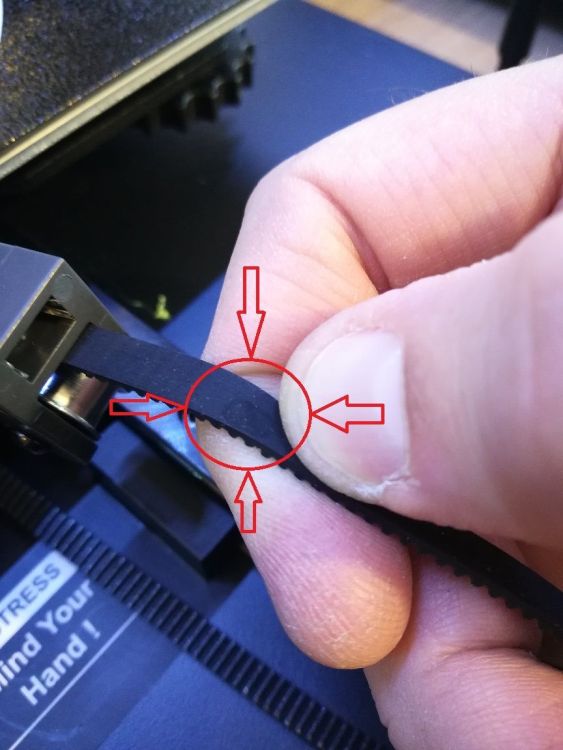

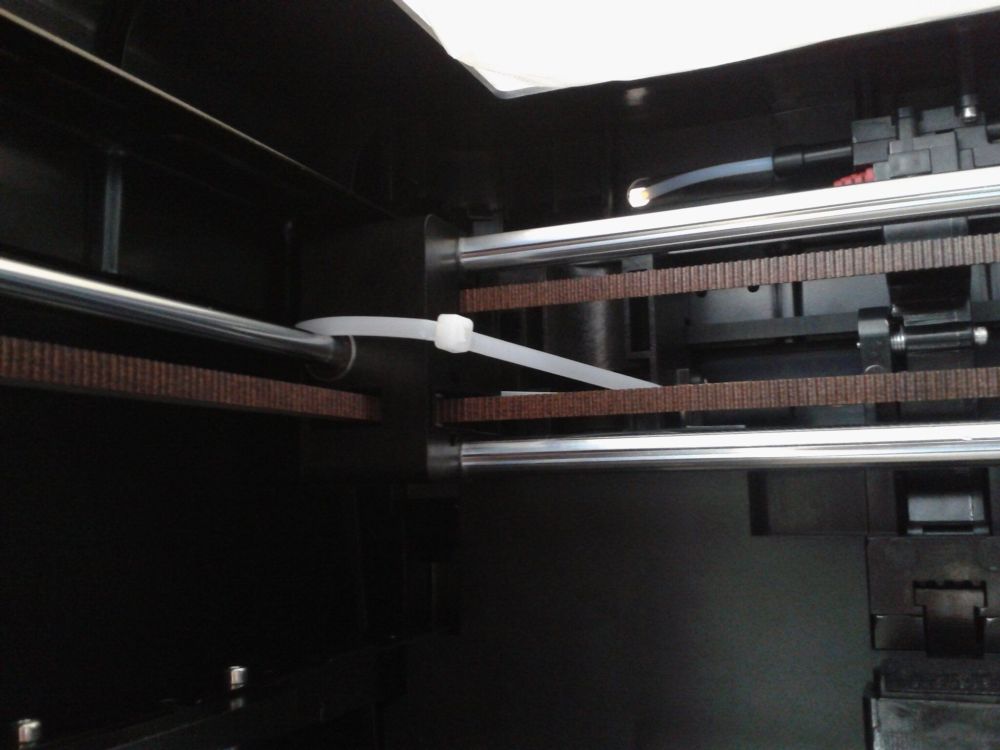

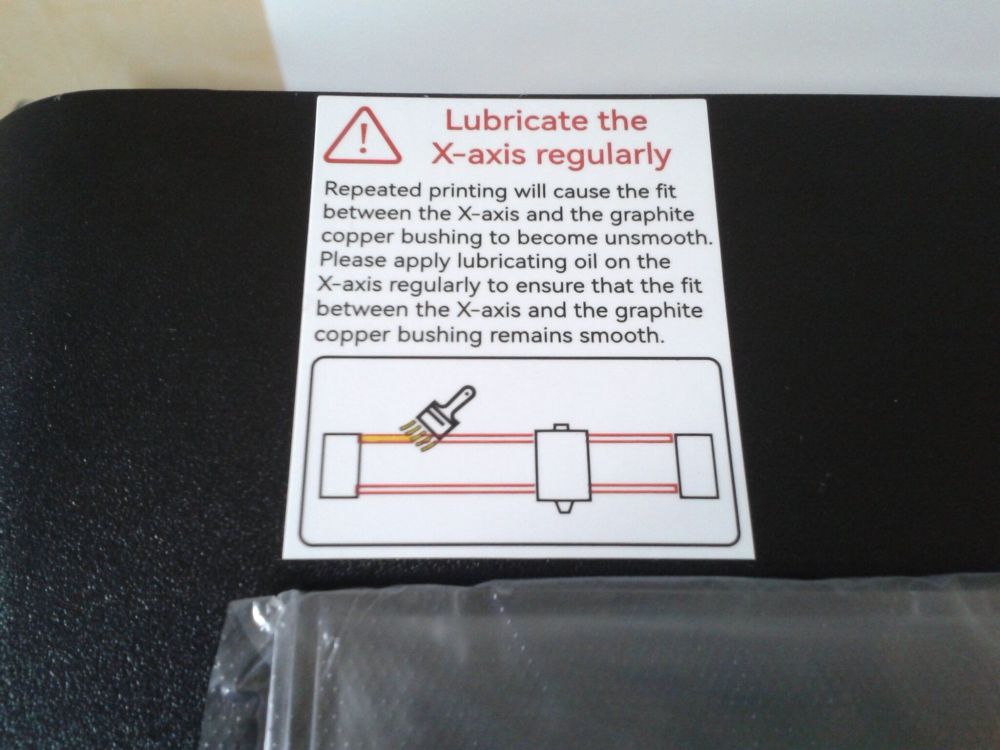

Déballage et inventaire La vidéo officielle de déballage et de mise en fonction sur le google drive de Qidi Tech https://drive.google.com/drive/folders/1HNrXVoU4EBgP69e2W_VwWTrUG1Uk0tKG Même vidéo rapatriée sur le YouTube de www.lesimprimantes3d.fr La sortie de l’imprimante du carton se fait en empoignant le plastique d’emballage à deux mains et en soulevant l'ensemble. J'ai préféré basculer l'ensemble sur un côté pour retirer le scotch qui ferme, sur le dessous de l'imprimante, l’emballage plastique, plutôt que de le déchirer. Afin de l'ouvrir et commencer l'enlever, pour ensuite basculer l'imprimante sur ses pieds et complètement enlever le sachet. Sur la machine reçu en test, un petit défaut d’emboîtement du bas du "panneau" avant, en sortie du carton. Emboîtement rattrapé en faisant délicatement levier avec une fine lame. // A FAIRE Photos quand c'est bien emboîté. Sur le dessus, deux autocollants, un qui rappelle la tension secteur attendue (car livré pour l’Europe c'est du 220V~240V), un autre qui rappelle de lubrifier les axes X régulièrement, et un port USB "Type A" pour connecter la clé USB. Si l'on ouvre la porte (protégé par un autre sachet plastique. On retrouve placé sur sa base aimantée, la plaque flexible magnétique ayant un revêtement "PEI" texturé (sur les deux faces), elle aussi protégé par un autre sachet plastique. La tête protégé d'un carton et bloqué dans un coin, avec les axes X et Y sécurisés par des colliers Colson (Zip tie). Le bac de déchets sécurise pour le transport par un scotch. Bien remarquer les quatre vis sur les bords du plateau, pour le sécuriser lors du transport, vis qu'il faudra retirer lors de la mise en fonction. Donc, en plus de la machine qui contient le plateau flexible avec un revêtement PEI texturé sur les deux faces tête d'impression ventilations et chauffage caméra ruban LED un dispositif de nettoyage automatique de buse un bac récupérateur de déchets un dispositif de détection d’enchevêtrement de filaments et qui dispose d'un couvercle transparent d'une porte en plastique transparent du bloc (pré-monté) de fixation de support d'extension du porte bobine on retrouve, Deux livrets dans un sachet zip "Q1 Pro Quick Start Guide" en Anglais, que l'on retrouve au format PDF (16 pages) sur la clé USB fournie "Q1 Pro User Manual" Qui reprend en quatre pages par langues (En, Fr, Jp, Es, It, De) des éléments du "Quick Start Guide" Une clé USB de 16GB (dans un petit sachet zip lui même scotché au bloc de polystyrène.) Porte bobine en deux partie "Support d'extension de filament" (un genre de bras) et "Porte-bobine de filament + titulaire couverture" (un genre de tube et un bouchon pour l'un des coté du tube) Un bâton de colle (type colle UHU) Un cordon d'alimentation secteur (Type cordon d'alimentation PC fixe, d'une longueur d’environ 150 cm (prises et connecteur inclus)) Un tournevis plat Une spatule en métal Un échantillon de 20 g de filament "PLA Rapido QIDI" de 1.75 mm de diamètre Un sachet zip avec Jeu de clés Allen avec un coté ayant une tête sphérique, pour des emprunte hexagonale M3, M2.5, M2 et M1.5 Clé plate de 7 Une aiguille de débouchage pour buse de 0.4 mm, dans une sorte de tube a essais en plastique Un petit sachet de pâte thermique Un petit sachet zip avec un fusible ("F8AL250V" fusible rapide, 8 Ampère, 250V) et cinq vis de rechange. 5 petits patins de nettoyage autocollant de remplacement, pour le dispositif de nettoyage de la buse. Arborescence et sommes de contrôle md5sum des fichiers sur la clé USB 014a0f3d8913242d54343a12c0c5bdb0 ./Q1 Pro Quick Start Guide.pdf d1de3b5ad861b541902161c1925f11d4 ./Slicer software/Windows/QIDISlicer_Setup_1.1.0_Win64.exe c09a98ec68788732c49e1d3b941ad40c ./Slicer software/Linux/QIDISlicer_1.1.0_Linux.AppImage 1214924444d11e00e5ac7eee3f13dc80 ./Slicer software/Mac/QIDISlicer_1.1.0_MacOS_x86.dmg 67ffde8788215b79f70c145cdeb98b31 ./Test file/First layer test.gcode 1b08b6893ff86bae0ea6946a9fb78dbe ./Test file/Build bed screws block.gcode d0d1aa30610e8cd28ab1b130862fb461 ./Test file/X.gcode 091a878bb204018bd8b6742b0acf7702 ./Test file/Castle Slide Coin Catcher.gcode a4e760edd2ecc5e0e4e3cc4bd742d730 ./Test file/耗材轴_PLA_1h46m.gcode d87eb407f862a5c8b7f6460de656e5d9 ./Test file/Platform horizontal blocks.gcode 02cc14e85be8db73f256f3696cf45561 ./Test file/3DBenchy.gcode1 point

-

Réception Il s'agit d'un envoi "VIP" pour lesimprimantes3d.fr par un de leur contact de Qidi Tech. Le 05/03/2024 ~08h, on me communique le numéro de suivi DHL par message privé. Historique du suivi 04.03.2024 19:55 L'expéditeur a communiqué électroniquement à DHL les données relatives à la demande correspondant à cet envoi. 05.03.2024 17:43 Envoi international remis à DHL. (Allemagne) 06.03.2024 02:16 Transport vers le pays/la zone de destination (Allemagne) 07.03.2024 08:55 Arrivée dans le pays/la zone de destination (France) 08.03.2024 07:00 Envoi traite au depot de distribution. 08.03.2024 10:21 En cours de distribution. 08.03.2024 10:22 Distribution effectuee avec succes. Livraison par "La Poste", colis, en relativement bon état, réceptionné le 08/03/2024 ~10h21, contre signature. (L'impact sur une des arêtes du bas du carton, c'est révélé sans incidence sur la machine) Poids mentionné sur l'étiquette de livraison 20.4 kg Dimensions du colis 53.5 x 53.5 x 58.5 cm (LxPxH)1 point

.thumb.jpg.0a6672fa245f917aae317dbaeaf92e65.jpg)