Classement

Contenu populaire

Contenu avec la plus haute réputation dans 13/10/2024 Dans tous les contenus

-

3 points

-

2 points

-

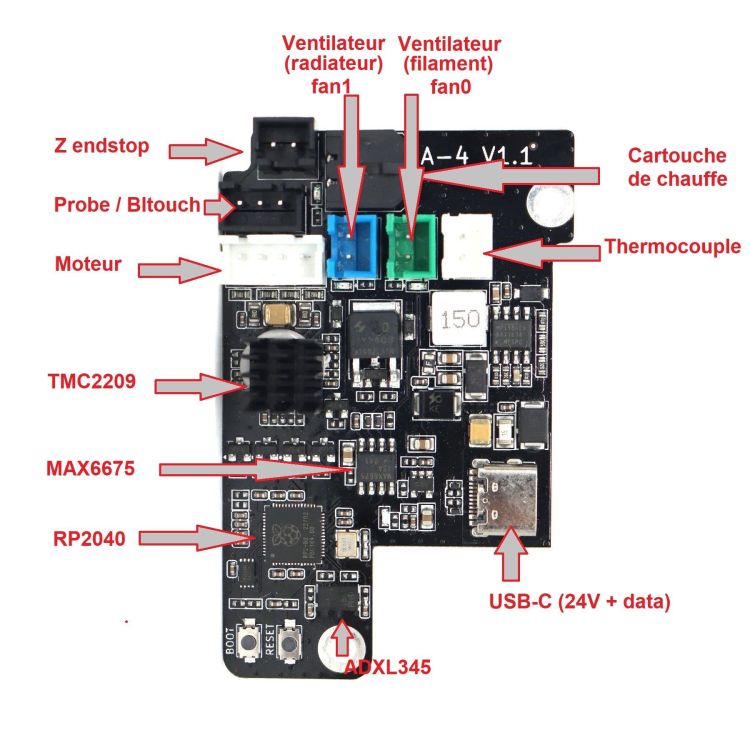

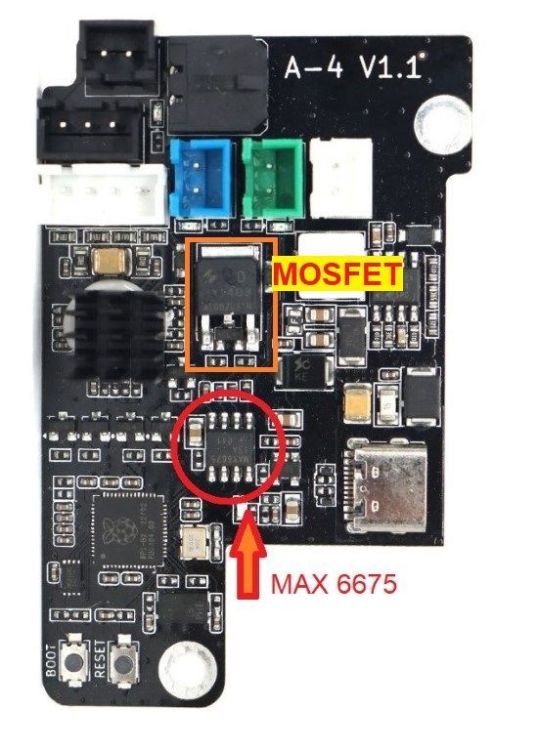

La régulation du chauffage de la buse est réalisée via le thermocouple (MAX6675) situé sur le PCB de la tête. Comme pour une thermistance « classique » CTN, un affichage, sans demande explicite de mise en chauffe, indique un problème matériel. Généralement une température affichée très froide indique une résistance élevée, signe soit d'une coupure ou d'un écrasement des fils, à l'inverse une température élevée est le signe d'un court-circuit du câblage. Ce qu'il faudrait savoir est : la buse est-elle vraiment chaude quand ce message apparait (on ne touche évidemment pas directement celle-ci avec ses doigts ) ? Si elle l'est alors c'est le Mosfet, comme l'a dit @V3DP => remplacement de la carte fille de la tête Si elle ne l'est pas alors c'est un problème avec le thermocouple ou avec son branchement ou ses fils. Si @Donald3d tu as une autre tête à disposition, imprimante éteinte, débranche les prises « cartouche de chauffe » et « thermocouple » de l'ancienne tête et connecte celles de l'autre tête, allume alors l'imprimante. Si toujours la chauffe immédiate alors, il faudra remplacer la carte fille. Tu peux bien sûr contacter le SAV. Quelques images pour aider :2 points

-

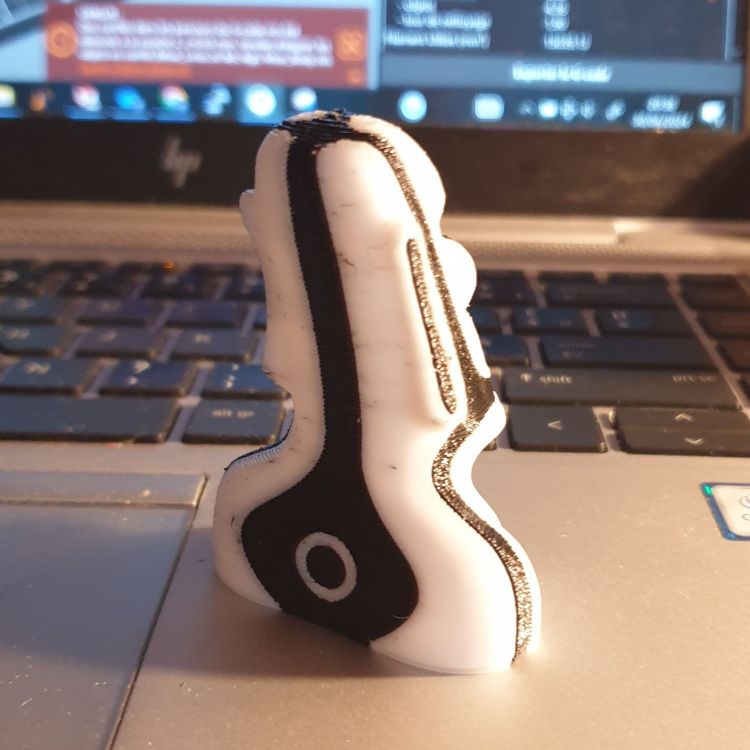

Cette ligne à plusieurs noms couture, cicatrice ou jointure et en anglais scarf, malheureusement cette ligne ne peut actuellement pas être supprimée, dans les trancheurs il y a des paramètres qui permettent de l'atténuer mais pour ma part il n'y a rien de 100% efficace, il faut faire des tests2 points

-

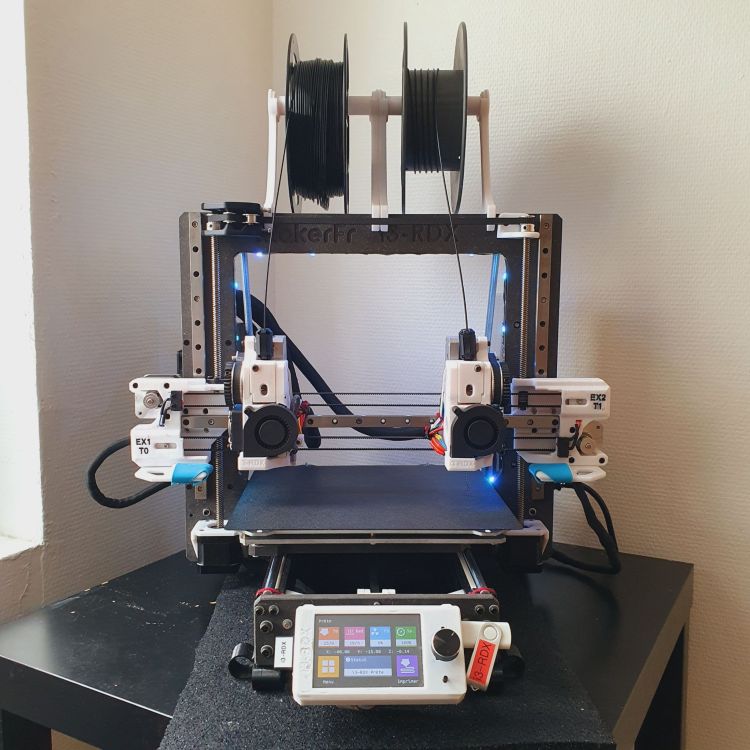

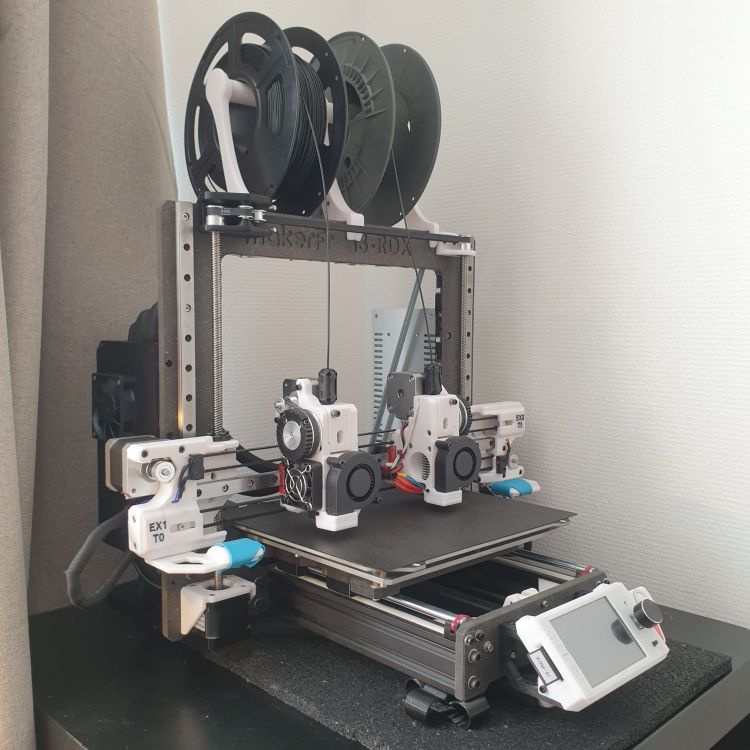

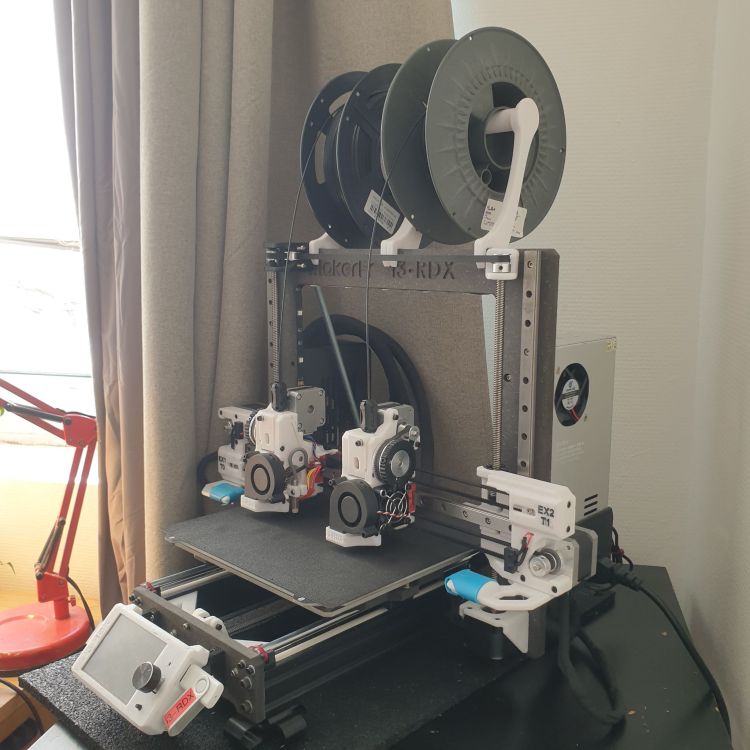

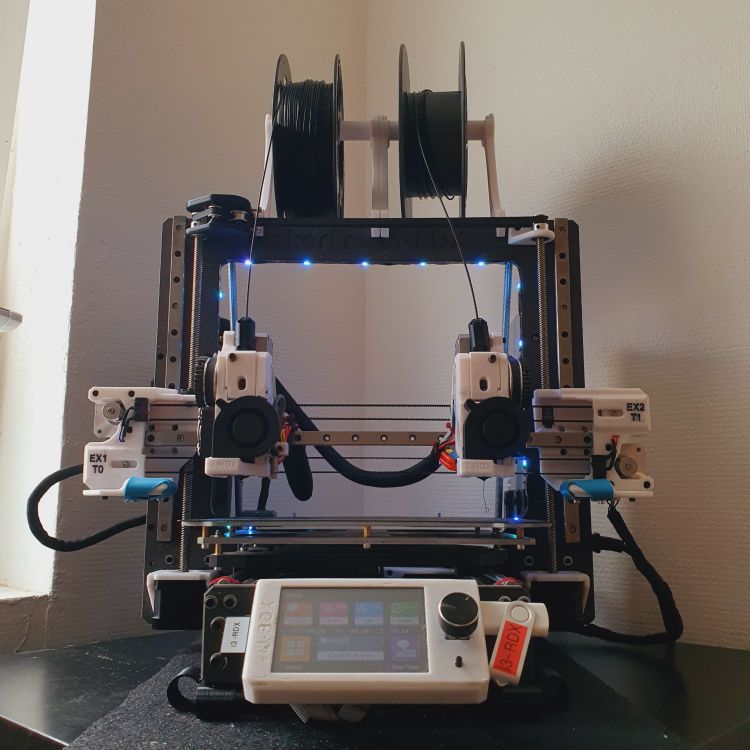

Salut @electroremy, et oui, j'ai enchaîné pas mal de projets ces derniers temps Concernant mes machines home-made, voilà où j'en suis actuellement : P3Steel, ma bonne vieille bécane de coeur Mon imprimante résine MSLA Cyclop * Ma nouvelle IDEX, la i3-RDX * un vieux CNC Plotter (je devais avoir 16 ans) L'imprimante polaire de ce topic (pièces commandées, fabrication courant novembre) * Ma machine qui recycle les bouteilles PET en filament (pas très bien conçu au final) Une Delta, toujours en cours je ne lâche pas l'affaire * Pour l'instant je n'ai pensé à présenter les plus intéressantes (marquées d'un astérix) qu'au portes ouvertes de mon lycée (je suis en BTS), mais comme je n'ai pas de voiture et qu'elles ne sont pas toutes au même endroit, c'est assez contraignant de les déplacer... Je n'ai pas pû le faire l'année dernière, je vais essayer de le faire cette année2 points

-

Salut à toutes et tous, j'ai acheté un kit ARF (presque prêt à voler) d'un avion de chez Seagull Model. Je l'ai équipé d'un moteur électrique (brushless BC3548-4 1100KV) mais les supports en bois livrés ne me plaisaient pas. J'ai donc conçu un support en PLA+, imprimé à 100% de remplissage. Ce support est plus léger de 20g que le truc d'origine. J'ai également conçu un capot avant (en 2 parties à coller) pour cacher le moteur qui se visse (2 x vis M3x10 et 2 x écrous M3) sur le support moteur pour le look. L'avion vole très bien ! Support moteur.STEP Capot moteur DR.STEP Capot moteur GA.STEP2 points

-

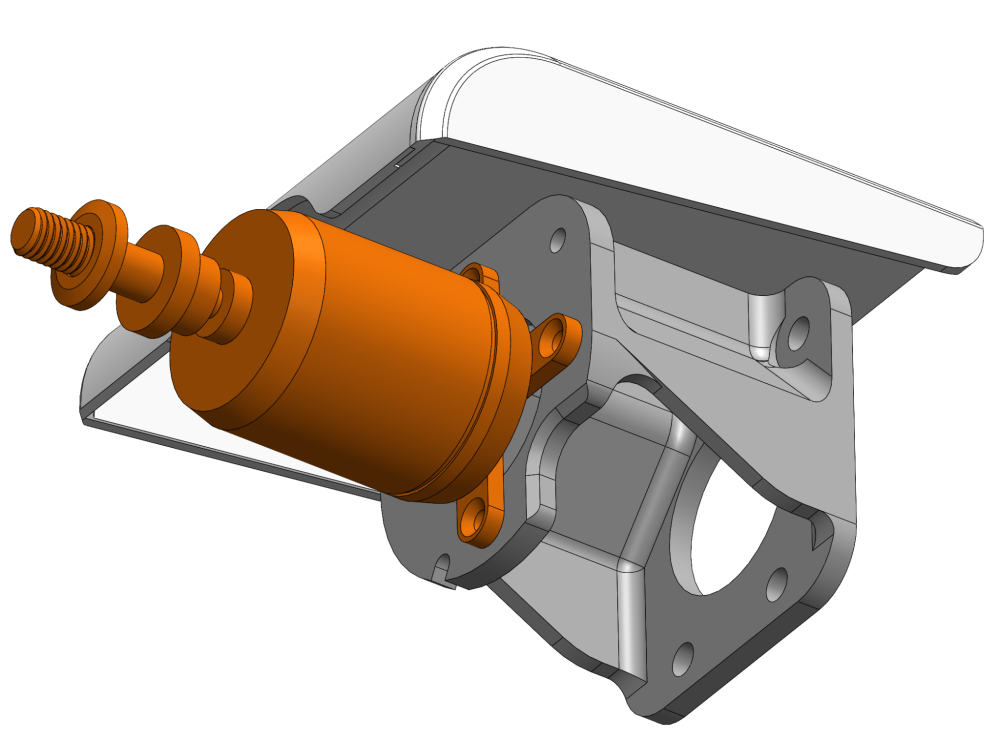

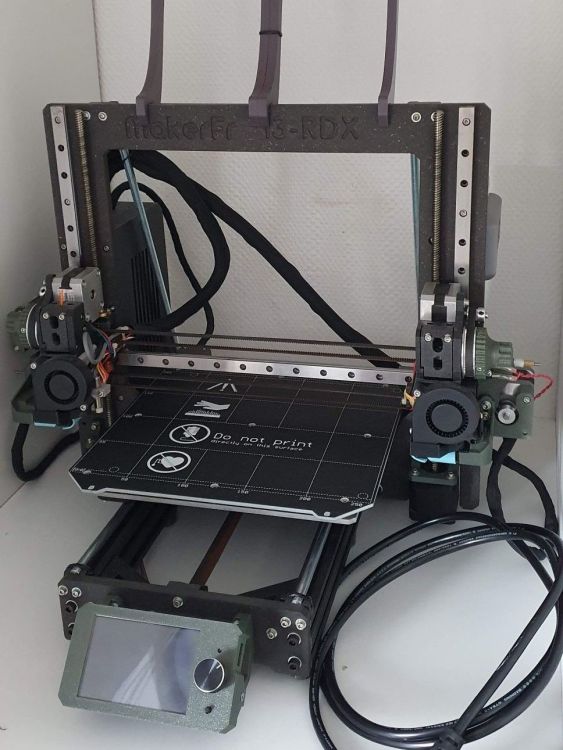

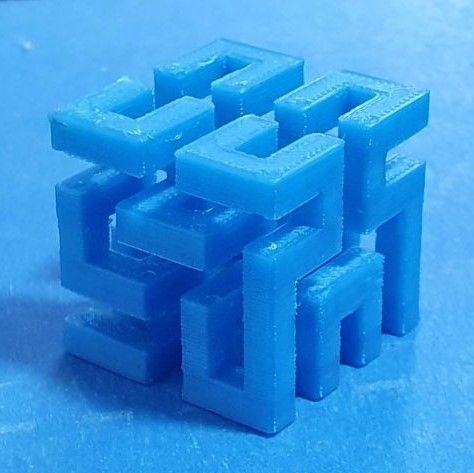

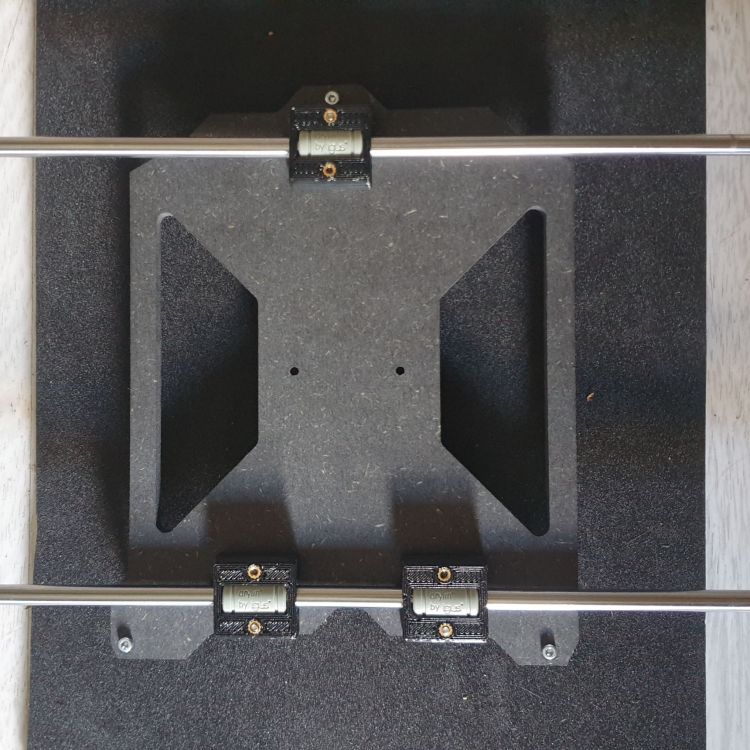

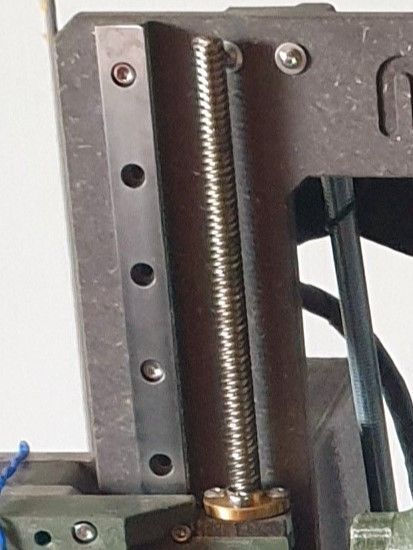

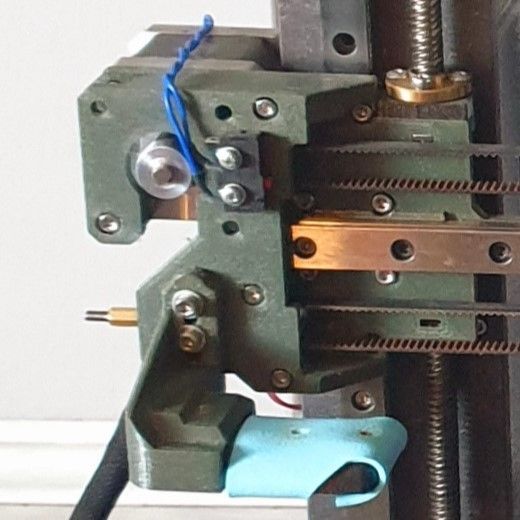

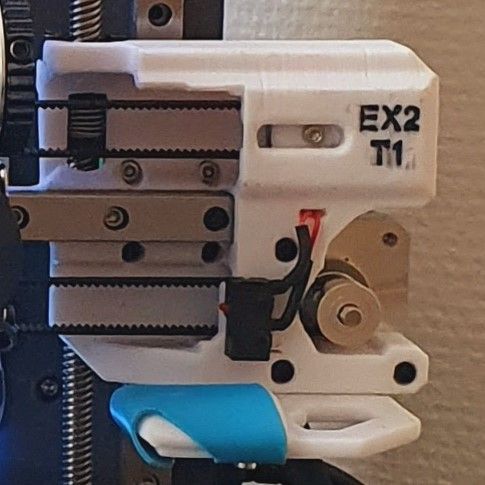

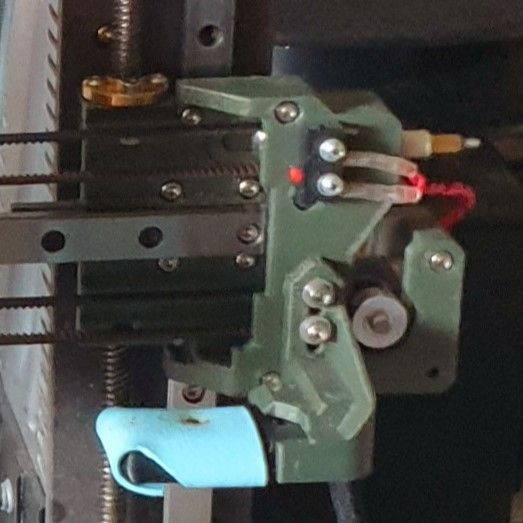

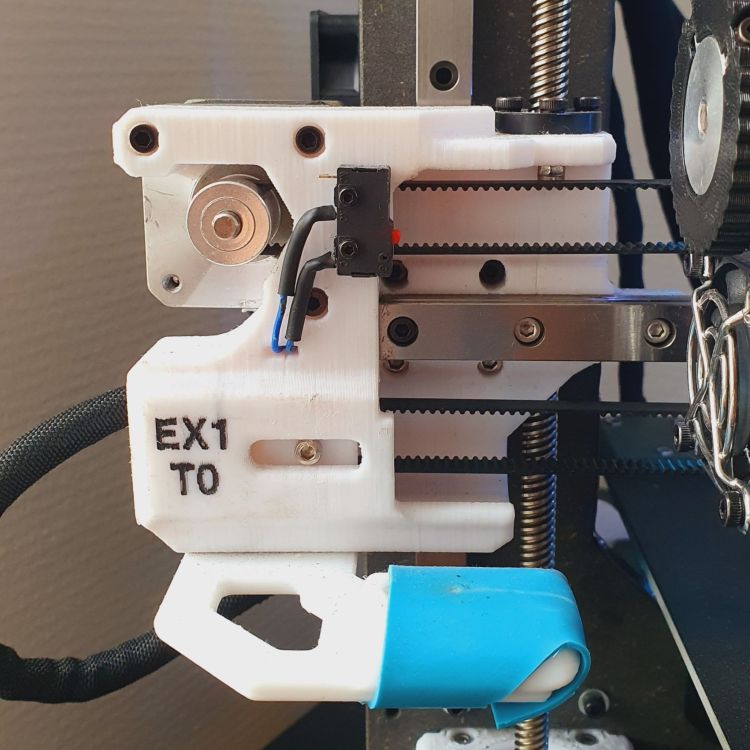

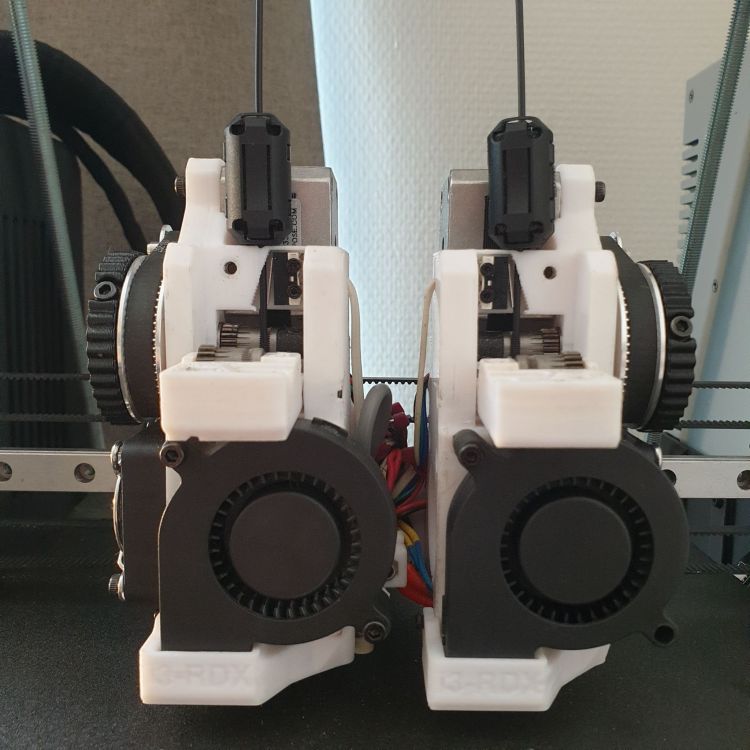

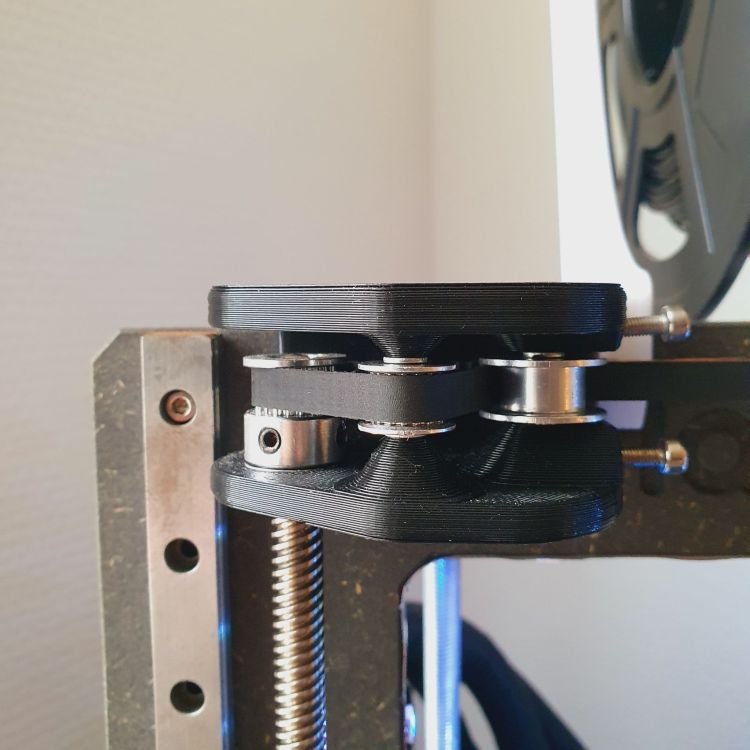

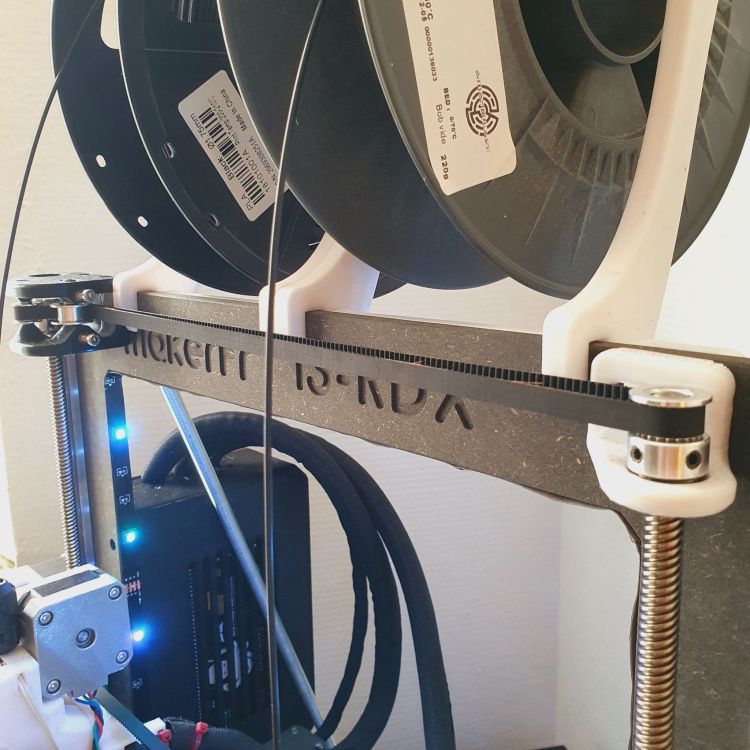

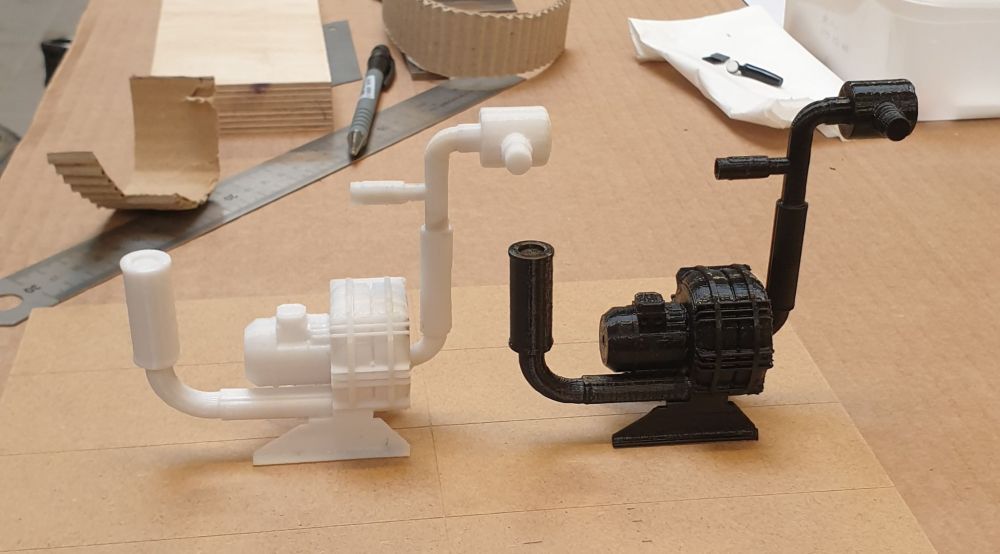

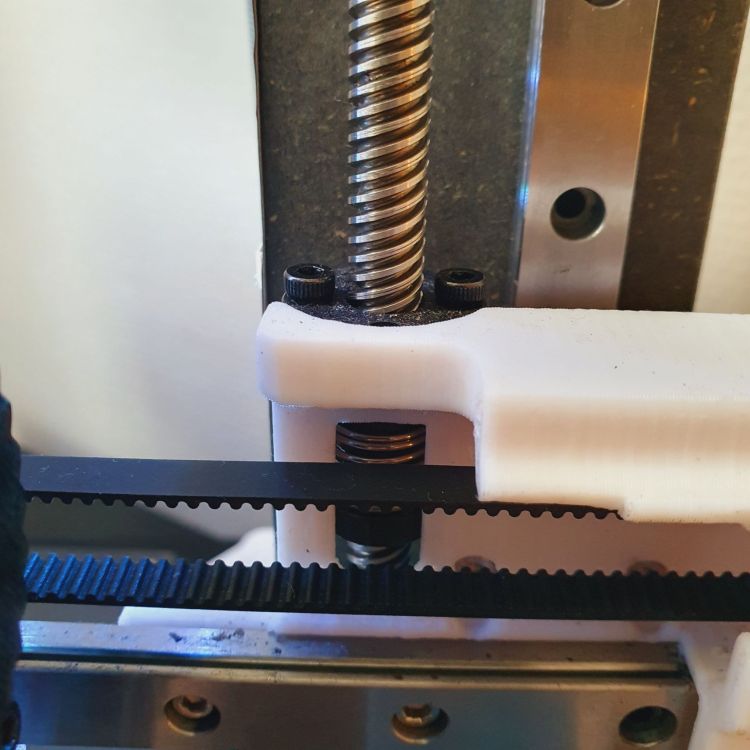

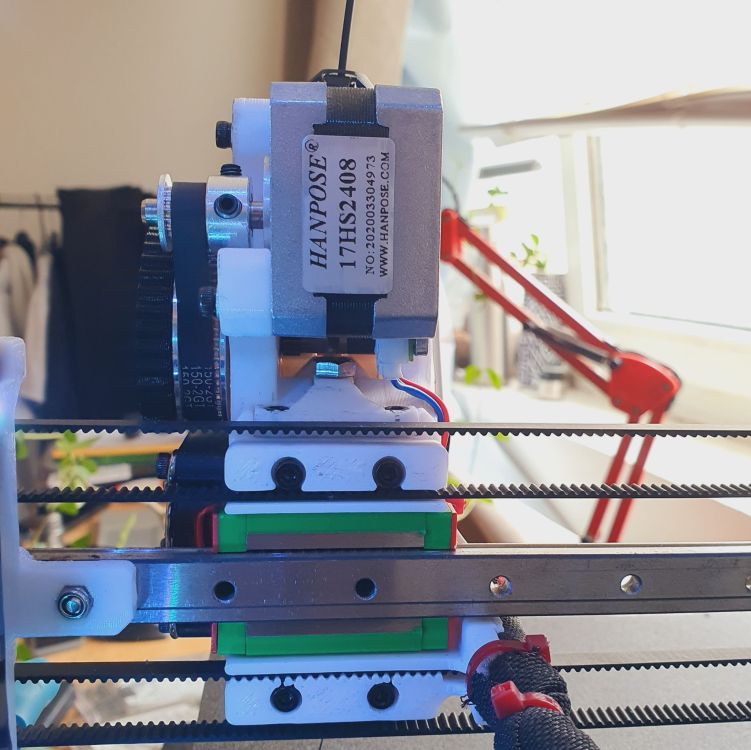

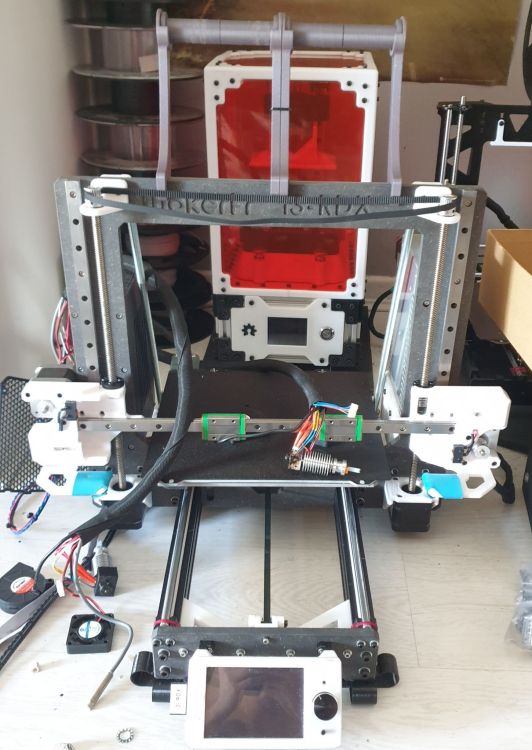

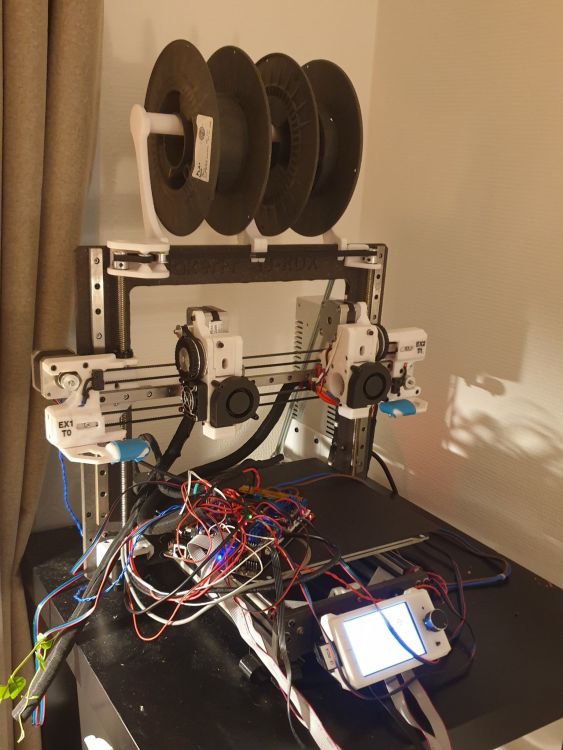

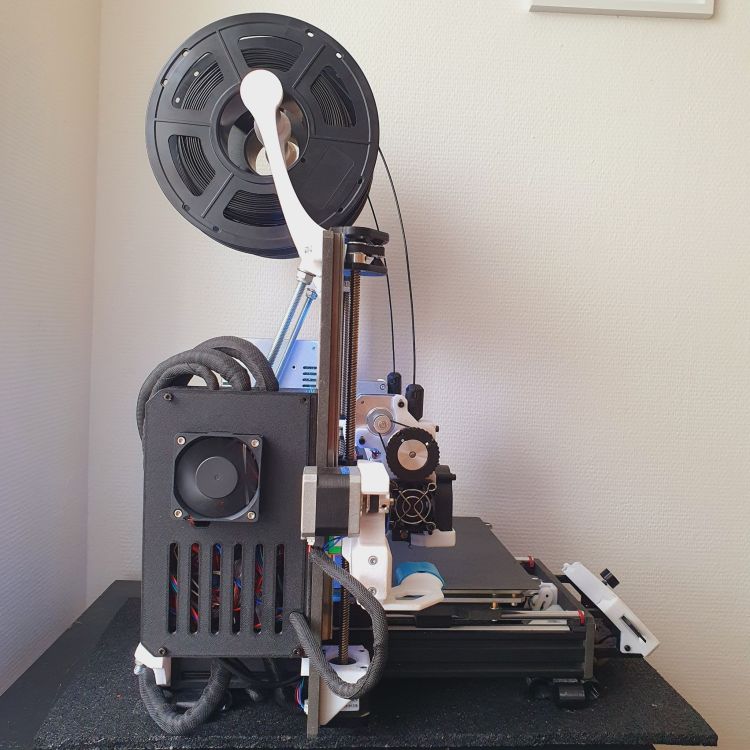

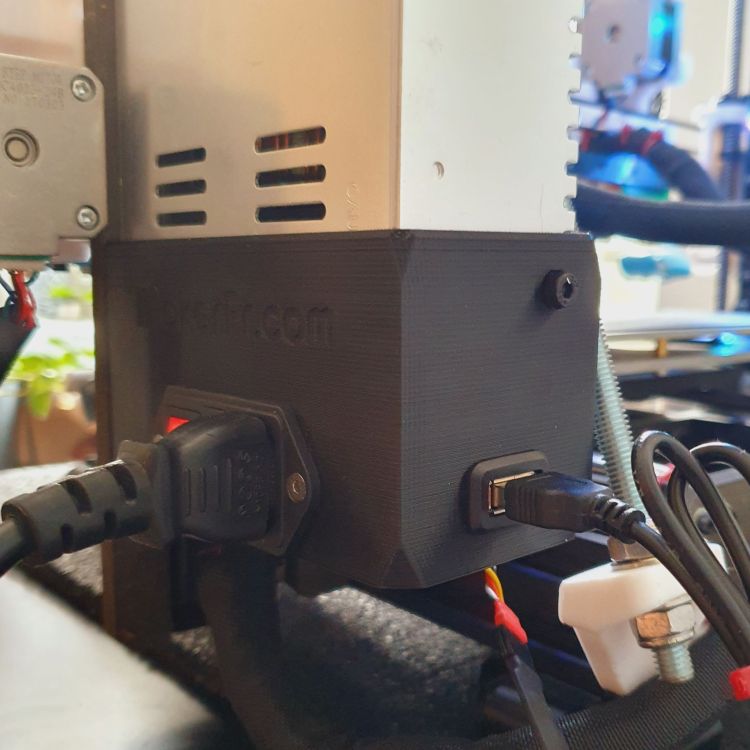

Bonjour à tous ! Je vous préviens, ce post peut-être un peu long... (photos de l'imprimante terminée en bas du post) Pour un peu de contexte, @Kachidoki m'a proposé courant juin de me donner son i3-RDX, une imprimante de type IDEX ("Dual Independant Extruders") home-made car il ne s'en servait plus; donc au cours d'une petite entrevue une après-midi, elle fut mienne (vraiment très généreux de sa part) Pour l'historique, c'est une imprimante qui a vu le jour sur le forum "MakerFR" par le membre "stefstefstef" mais ensuite ils ont été une petite équipe à la développer et à l'améliorer par la suite, notamment avec @greguy présent sur le forum ici aussi (et bien sûr Kachidoki). Voici des photos de l'imprimante telle qu'elle m'a été offerte : Les imprimantes IDEX ont quatre grandes fonctionnalités : Le mode "dupplication" qui permet d'imprimer la même pièce en deux exemplaires simultanément par les têtes (donc 2x plus de rendement pour des pièces en séries) Le mode "miroir" qui imprime aussi deux pièces en même temps mais en "miroir" (d'où le nom) L'impression dual-color L'impression dual-material (car les deux têtes peuvent imprimer à des températures différentes) --- Voici un test d'impression avec le mode "dupplication" que j'ai fait au tout début de mes tests (la vidéo est pas terrible désolé ) : (j'ai dû imprimer très rapidement cette pièce en double exemplaire pour un stage, l'i3-RDX m'a sauvé la mise !) Voici un test en dual-color (j'avais pas creusé mes paramètres d'impression mais le résultat est quand même très propre à mon goût) : Et voici une impression en dual-materials, avec les supports en filament soluble (photos de Kachidoki, je n'ai pas testé) : Enfin bref, une imprimante multifonctions qui imprime très bien (mieux que ma bonne vieille P3Steel ), des mouvements précis grâce aux rails linéaires des axes X et Z, une structure rigide grâce aux panneaux en Valchromat (MDF traité) et aux deux tiges filetées M8 qui viennent rigidifier l'arrière du châssis. Mais j'ai eu envie de m'amuser un peu alors j'ai fait pas mal de modifications afin d'améliorer au maximum cette imprimante. Une des contraintes des imprimantes IDEX est que les deux buses doivent être parfaitement alignées pour les modes dupplications/mirroir sinon le deuxième extrudeur (appelé EX2 ou T1) peut imprimer soit trop haut soit trop bas, car le nivellement automatique n'est effectif que pour le premier extrudeur qui contient la sonde Pinda (appelé EX1 ou T0). Pour l'impression dual-color/materials ce n'est pas un souci car on peut appliquer des Z-offset différents pour EX1 et EX2. J'ai remarqué (Kachidoki aussi) que l'imprimante pouvait se dérègler entre les impressions, car lorsque les deux moteurs de l'axe Z ne sont alimentés, ils peuvent se désynchroniser. Le problème peut être contourné en utilisant deux drivers différents pour les deux moteurs Z et ainsi de pouvoir utiliser la fonction "Z Steppers Auto-Alignment" de Marlin, mais la SKR GTR originale n'avait pas assez d'emplacements donc j'ai opté pour une courroie de synchronisation entre les deux axes Z. En tout premier, j'ai remplacé les LM8UU de l'axe Y par des Igus montés dans des "cages", fixés auparavant par des colliers de serrage (pour rester sur le thème de l'axe Y, j'ai viré le fin de course, j'utilise maintenant le Stallguard d'un TMC2209, et j'ai mis un système pour régler la tension de la courroie par une vis depuis la plaque frontale): J'ai ensuite attaqué par la mise en place de la courroie de synchronisation, mais ça a été plus compliqué que prévu : les tiges filetées Z étaient beaucoup trop proches de la structure donc c'était impossible de fixer des poulies directement dessus (pas assez de place pour ceux-ci)... J'ai dû donc éloigner les deux tiges de l'axe Z d'environ 10mm de la structure, ce qui devait me faire modifier les supports de maintien des moteurs, ainsi que les deux extrémités de l'axe X. Je me suis donc décidé à reconcevoir entièrement l'axe Z/les extrémités de l'axe X (les blocs contenant les moteurs) en repartant de zéro. Je ne les trouvais pas assez rigides donc j'ai fait de mon mieux pour faire des pièces rigides et monobloc (qui étaient en 2 pièces auparavant), et j'ai aussi modifié le système de réglage de courroie, réglable maintenant par deux vis (comme sur le BearUpgrade de ma P3Steel). J'ai aussi mis des systèmes "anti-backlash" (anti-jeu) sur les écrous des tiges, mais bon, ils ne servent à rien J'ai aussi pas mal modifié les extrudeurs (plus rigides, vis d'assemblage plus facilement accessibles, ressort pour mettre sous contrainte le filament, etc.), et j'ai inclus des capteurs de filament à l'intérieux d'eux. J'ai été bluffé par la conception originale de ceux-cis, ils sont vraiment très bien pensés ! Ils sont légers avec un très faible porte-à-faux, et il y a un système de réduction 1/3. Il y a un système pour régler la hauteur de la deuxième buse grâce à une vis M4, que j'ai aussi un peu modifié : C'est maintenant enfin au tour de la fameuse courroie de synchronisation ! (deux vis latérales permettent de régler la tension de celle-ci) En cours de route, dû à une mauvaise manipulation, j'ai crâmé la SKR GTR originale... Heureusement notre ami @fran6p m'a sauvé la mise et m'a très gentiment offert une BTT Octopus ! Cette imprimante devient donc un projet communautaire Bon, après pas mal de mois passés dessus et de modifications (j'étais en parallèle sur la fabrication de mon imprimante résine)... La voici, la voilà, la bête est terminée ! Avec des petites leds alimentées par un LM2596 depuis le boîtier d'alimentation J'ai pas vraiment de photos pour montrer la qualité d'impression si ce n'est le boîtier. La photo ne rend pas hommage dû aux reflets du soleil (les lignes sont majoritairement des artefacts lumineux, invisibles à l'oeil nu), mais l'imprimante résonne très peu, l'extrusion est très constante et elle devient mon imprimante la plus précise ! (j'imprime entre 70-80mm/s sans problèmes de mémoire) J'ai modifié (et réimprimé) absolument toutes les pièces pour les rendre encore plus rigides dans l'ensemble, mais je ne vais pas m'attarder plus longtemps sur des modifs plus ou moins mineures vous en avez sûrement déjà assez lu Merci encore à @Kachidoki pour son don, je me suis vraiment bien éclaté à la retaper ! Et merci à @fran6p pour la carte mère qui m'a vraiment bien dépanné Merci encore, et à bientôt sur le forum --- PS: Je vais passer sous peu l'imprimante sous Klipper, le deuxième capteur de filament n'est pas gérable en restant sous Marlin1 point

-

Oups désolé, le diamètre interne n'a pas d'importance mais l'externe et la largeur oui et c'est aussi indiqué sur la fiche produit1 point

-

1 point

-

Merci les gars, oui je vais sûrement l'acheter, mais je pensais d'abord l'imprimer avec ma Ender3 V2 (si j'arrive à la réparer ! ) , car j'aime bien bricoler mais je ne sais pas modéliser... Vous pensez pouvoir le faire assez facilement ? Gilles.1 point

-

1 point

-

Enseignant (instituteur) un jour, enseignant toujours . Pour un enseignant, quand bien même à la retraite, la documentation est primordiale . Et encore, j'en ai perdu une bonne partie suite au crash d'un disque dur pour lequel j'avais « oublié » de faire des sauvegardes .1 point

-

1 point

-

Le Wiki de Co-Print s'étoffe de plus en plus. Les premières livraisons sont imminentes1 point

-

comme ma X-MAX 3 est de nouveau opérationnelle, j'ai lancé une impression test, 120 sur le plateau, 65 dans la chambre et hotend à 270 degrés, ça fait 3/4 d'heure que ça imprime ...1 point

-

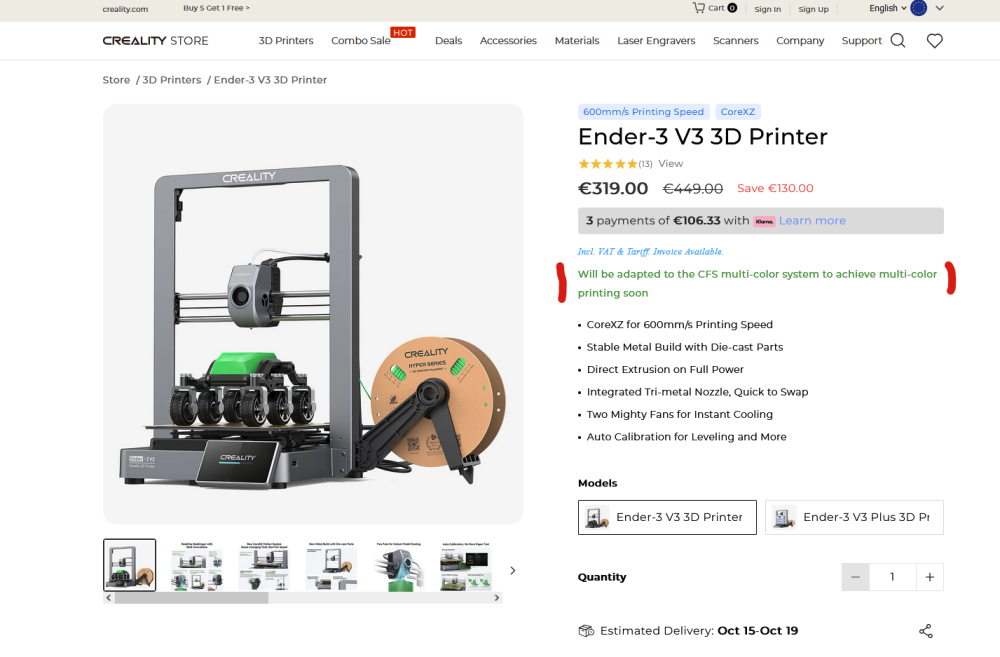

Nouvelle vidéo Co Print qui montre la transformation d'une Ender 3 V3 Plus :1 point

-

En attendant le CRtouch !! le manuel. 08582340baaa0bb280d3d5e6863163f2.pdf1 point

-

1 point

-

1 point

-

D'accord, tiens nous au courant des avancées ! Par contre, si tu changes des paramètres etc, ne change pas tout d'un coup car tu risques de ne plus pouvoir déterminer ce qui t'a permis de résoudre le problème. Typiquement, si j'étais toi, après la mise à jour firmware, je réessayerais avec l'ancien g-code slicé avec cura. Puis après seulement je testerais un nouveau slicer. Je ne sais pas si je suis clair ?1 point

-

C'était pareil pour les TV et Hifi Les anciennes TV analogiques, radio et Hifi des années 60 / 70 / début 80 étaient construites pour être réparées, on pouvait changer facilement chaque composant. Il y avait parfois même des choses très "ergonomiques", comme des circuits imprimés montés sur charnières ou tiroir, et le schéma électronique complet en version papier dans une pochette à l'intérieur du poste (ou en annexe du manuel), avec des points de mesure. Mais à cette époque, une TV ou une Hifi coutait entre un et plusieurs mois de salaire. Les TV et Hifi modernes se réparent difficilement. Souvent il faut changer un sous-ensemble complet, alors qu'un seul petit composant est en cause mais inaccessible (ou son remplacement peut endommager la carte). Mais aujourd'hui une TV ou une chaine Hifi est nettement moins chère... et, en cas de panne, il arrive malheureusement que les heures de main d'œuvre requises simplement pour trouver la panne dépassent le prix d'un appareil neuf, même si le composant à remplacer ne coute que quelques euros. C'est pour cette raison que le métier de dépanneur a presque disparu. Aujourd'hui la réparation revient à la mode mais en mode "bricolage amateur" ou "bénévolat" avec les FabLab, Repair Café ou l'impression 3D à domicile. Comme beaucoup de bricoleurs j'ai réparé moi-même beaucoup de choses chez moi, mais si j'avais dû facturer mes heures de main d'œuvre, avec les charges sociales qui vont avec, ça n'aurait pas été rentable du tout. D'autre part, concevoir un appareil facilement démontable où toutes les pièces sont facilement remplaçables coute plus cher et rend plus difficile la miniaturisation. Bien sûr il ne faut pas tomber dans l'extrême inverse, il y a des situations abusives. Je pense notamment aux batteries qui sont des pièces d'usure, et qui sont de plus en plus difficiles à remplacer sur de plus en plus d'appareils. Ou pire encore, aux appareils impossibles à ouvrir ... il y a l'argument de la sécurité qui justifierait qu'on empêche de démonter son appareil mais c'est du foutage de gueule, car les normes demandent seulement qu'on ne puisse pas démonter un capot de protection sans utiliser une clef ou un outil.1 point

-

Je me réponds à moi-même ... Je ne sais pas s'il y a un rapport, mais depuis la 2.2 RC d'Orca, je trouve que c'est bien mieux :1 point

.thumb.jpg.8e4f3c7962529d5b54999ca8667a07c0.jpg)

.thumb.jpeg.3e1fa1416e9fb29c30ae0a7b98639f19.jpeg)