Classement

Contenu populaire

Contenu avec la plus haute réputation dans 24/09/2025 dans Messages

-

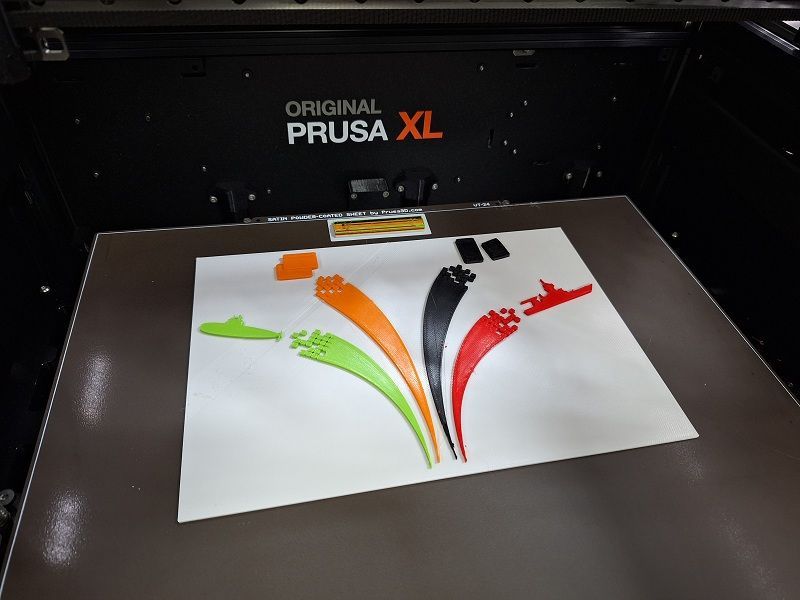

Salut Et voilà le résultat de la 1e impression 5 couleurs après l'upgrade Le seul défaut vient du blocage du filament gris clair à la fin de la bobine qui est resté coincé dans le moyeu. La machine s'est arrêtée avec un message d'erreur disant que le filament était bloqué. Mais c'était trop tard. Au redémarrage, il manquait quelques lignes. Défaut visible sur le côté gauche de l'impression. J'avais déjà eu le pb sur ma P1S et j'aurais dû penser à vérifier que ça n'allait pas bloquer. A part ça rien à redire si ce n'est de reprendre un peu le design du logo pour améliorer la qualité du rendu final Je n'avais pratiquement pas utilisé la XL avant ça. Et je trouve que c'est une belle machine bien conçue. Du Prusa quoi Le système de tool changer permet de gagner du temps et limiter les pertes de purge. De plus, l'accès aux différents éléments est très facile que ce soit pour remplacer des pièces, upgrader la machine ou même charger les filaments. A part l'inter marche/arret à l'arrière qui est un loin à atteindre. Mais ce n'est pas une exclusivité de la XL Il ne lui manque qu'une enceinte. Mais mes collègues vont sans doute en faire une maison. Je compare avec la P1S et son AMS. La surface du plateau est gigantesque. L'imprimante est équipée d'un plateau PEI satiné qui donne un bel état de surface à la pièce imprimée. Voilà la XL repart pour une longue vie d'impression en 5 couleurs et moi, je pars mardi prochain à la retraite A+ JC4 points

-

2 points

-

2 points

-

Déjà ! Tu es en pleine forme, tu pourrais faire 2 ou 3 ans en plus, c'est un coup à creuser encore le trou du système de retraite2 points

-

Hello ! Hier, je n'ai pas mis de photos de mes avancées actuelles. Mais voici où j'en suis pour Mando : Donc comme vous vous en doutez, à gauche, c'est le stl de base (plus ou moins, je l'ai gonflé un peu 115-20% je dirais). Et à droite, là où j'en suis actuellement, il manque encore toute la partie basse du buste et la base également. Pour ce qui est du buste je suis parti sur 5% de remplissage gyroid et pour la base, je vais gonfler un peu le remplissage 7/10% je pense, histoire de pas avoir trop de contrainte liée au poids du buste (ça reste quand même que du PLA) j'ai peur qu'en cas de forte chaleur son propre poids la fasse se déformer ou pire se casser. Ensuite, il faudra assembler/ mastiquer / peindre. Puis, on aura quelque chose de pas trop mal (j'espère).2 points

-

Salut à tous, Je lance ce topic pour discuter de l’impression 3D taille réelle (1:1). Je suis en plein projet perso et j’aimerais échanger avec ceux qui pratiquent aussi ce genre d’impression, histoire de partager nos méthodes et galères. Mes questions principales : Qui ici imprime aussi en taille réelle ? Quels projets avez-vous faits ? Quels plastiques utilisez-vous pour ce type de pièce (PLA, PETG, ABS, autre) ? Quels paramètres d’impression (remplissage, parois, etc.) ? Mais surtout : comment gérez-vous le post-traitement ? Assemblage (mastic, colle, soudure de filament au fer à souder, etc.) Gestion des jointures (comment les rendre propres/invisibles) Ponçage, peinture, apprêt Aérographe ou autres techniques de finition Mon setup & projet actuel : Imprimante : BambuLab A1 Logiciel : Bambu Studio Projet en cours : Buste taille 1:1 d'un Mandalorian Découpe : faite directement dans Bambu Studio Assemblage : connecteurs avec système trou / cheville Matériau : PLA Paramètres : remplissage gyroid 5% et 4 parois Nombre de plateaux : 23 au total 9 Jours et quelque heures Environ 8/9 kg de PLA J’aimerais vraiment avoir vos retours d’expérience sur la partie Technique de découpe, remplissage, post-traitement et assemblage, qui est pour moi le plus gros défi dans ce genre de projet. Hâte de voir vos réalisations et vos conseils !1 point

-

Oui parfois je me dis que cette machine est la pour permettre au generation actuelle d'apprendre a construire et réparer un imprimante 3D par ces propres moyens . Moi je leur avait demander de m'envoyé le cable pour reflash la machine dimanche suite a ma connerie, en leur disan désoler j'ai pas de preuve d'achat c'est une machine de test pour review, la réponse a été pas de soucis a enregistrer votre demande on vous envoie la pièce quand la review sera sortie j'ai exploser de rire c'est d'une logique implacable .1 point

-

Certaines pièces sont prêtes... Il va bientôt être temps de faire un chassis Hirobo 44B sans la moindre pièce d'origine... Je ne suis pas sûr de le faire de la même couleur que le Zerda ou différent, par contre...1 point

-

1 point

-

Heureusement qu’ils sont la pour nous guider a utiliser leur m1 pro « plug and play » ou devrais je dire « push, repair and play »! bref1 point

-

Je l'ai déballée, installée sur son meuble (deux personnes obligatoires). J'ai branché l'écran sur le côté et c'est tout. J'ai acheté deux jeux de 52 fraises avec la bécane (chacune dans un petit boitier), Donc, je suis en train d'imprimer des casiers avec alvéoles pour tout installer et les repérer. Je la mettrai sous tension un jour prochain, quand je serai plus en forme.1 point

-

oui ça chauffe très fort ... je ne suis pas sur que la résine aie besoin de 60-65° sous l'imprimante pour la faire mijoter oui je sors ->1 point

-

Le problème de cette solution est que ça va pas être très beau, il va falloir des supports assez solide (équerres j'imagine) pour faire tenir ce gros plan de travail + la machine dessus ! Y en aura pour environ 60/70kg je pense en tout minimum En plus si le plan de travail touche le mur, il y a plus de chance que les vibrations se propagent dans le mur, notamment via les équerres qui vont tenir le plan de travail. Ou alors tu as une autre solution à laquelle je pense pas ? Et ensuite il faut dans tous les cas que je trouve une solution de rangement en dessous pour ranger tout le matos (et ne pas perdre cet espace), donc dans tous les cas je dois acheter une commode Après une commande ça doit quand même être solide (surtout chez IKEA) J'ai regardé les SPEC pour cette commode en question et ils indiquent que CHAQUE tiroir pour tenir 50KG C'est quand même conséquent. Il me suffit de remplacer le plan qui se trouve sur le dessus de la commode par qqchose de bien solide et ça devrait le faire selon moi (avec les dimensions qui vont bien)1 point

-

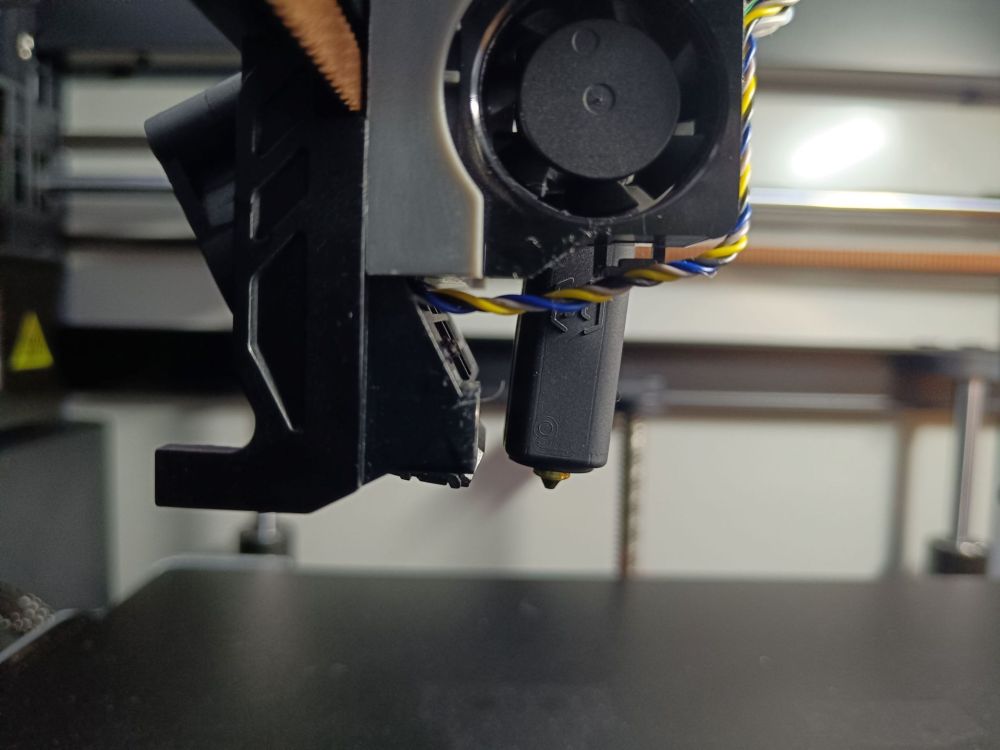

J'ai compris le problème de décalage de ma buse, et donc le fait que mécanisme n'évacuait pas / ça tapait sur le métal genre 5mm derrière l'emplacement habituel, de fait le tampon silicone ne nettoyait pas. J'ai enlevé le cache de la tète d’impression, pris photo de profil et... c'est la tour de Pise qui fait la chauve-souris! Donc démontage, et c'est pas joli: J'ai envoyé mail à Artillery en leur disant que pas normal, et qu'il fallait avoir de la force pour tordre ça quand même. En attendant de voir si ils m'envoient une autre, je viens d'essayer de la détordre (j'ose pas trop forcer, et la c'est remonté. Premier levelling en cours, j'ai entendu "craquer" 3 fois, j’espère que c'est du filament et non pas la buse qui se retord... je re démonte le cache une fois le levelling effectué pour voir si c'est resté droit Si ce n'est que ça ce n'est pas trop grave quand même.1 point

-

@Johnny Dos Passos Il y a le petit ventilateur de chez Chitu systems le H2 qui serait peut-être intéressant, il est prévu pour les imprimantes résine au départ, mais pourquoi que pour elle, et il me semble que @pascal_lb l'a installé sur une Elegoo Centuri carbon, si je ne dis pas de bêtise, ce qui m'arrive régulièrement. Tu as un retour sur la température à l'intérieur de ta cloche ou pour ton caisson. Si tu n'avais pas de caisson ça n'irait pas. Ensuite cela doit aussi dépendre de se que tu recherches comme température dans le caisson. Sur le site de Chitu Systems tu as des témoignage de personnes qui l'utilisent sur des X1c et qui ont l'air d'en être content. @medmed Tu crois pas qu'au final, et en plus si tu dois te faire une petit boite pour tout cela, ça va te revenir plus cher que de te prendre directement le systeme de chitu le H2. À moins que cela chauffe plus fort et ce soit recherché, mais sinon? Avant l'arrivée du H2, j'aurais été aussi vers la solution de le monter, mais maintenant... Le H2 coute autour des 59€ il me semble, donc... @Johnny Dos Passos Heu mais où tu vas mettre le petit four, ou plaque de chauffage dans le caisson? J'ai pas du tout comprendre là ?1 point

-

Ton plateau est en verre revêtu ou magnétique ? Si non magnétique je ne vois pas de pinces pour l'empêcher de bouger, ou alors à l'avant, ta courroie sur l'axe X est bien tendue ?1 point

-

Je n’ai qu’un 100 W, pas un 120 W. Et oui, je sais maintenant que le volume compte. Si c’était à refaire, j’aurais réduit la hauteur de 3 à 4 cm. Quoi qu’il en soit, pour du PLA et du PETG, ma petite box fait largement le boulot. Surtout quand on voit certains tests de sécheurs où l’écran affiche 50 °C, alors qu’à l’intérieur ça ne dépasse pas 35 °C… Dans ma box, 50 °C, c’est bien au milieu, pas 35°. En ce moment, je teste l’efficacité du séchage par la variation de poids sur des bobines de TPU que j’ai en stock depuis plusieurs années. Mais je ne suis pas certain que ce soit un indicateur très fiable vu les % d'absorption max. Et en pratique, on sèche surtout des bobines déjà entamées. Du coup, pour voir une différence de moins de 5 g, sur une balance de cuisine, et même sur balance de précision, si c'est bien révélateur de quelque chose. Filament | Officiel (ISO 62) | Pratique (50–70 % HR) | Sensibilité pratique | Note ---------------------------|-------------------|-----------------------|----------------------|-------------------------------------------- Nylon 6 | 8–10 % | 2–4 % | Très forte | Très hygroscopique – séchage obligatoire Nylon 12 | 1.5–2 % | 0.8–1.5 % | Forte | Beaucoup plus stable – idéal stockage PVA | – | 5–8 % | Critique | Hydrosoluble – se dissout dans l’eau TPU | | | | polyol polyester (ester) | 2–3 % | 3–6 % | Forte | Très sensible – risque bourrage en Bowden polyol polyéther (éther) | 0.5–1.5 % | 1–3 % | Modérée | Bien plus stable – souvent utilisé en 95A PETG | 0.1–0.3 % | 2–4 % | Modérée | Données pratiques - par additifs/colorants PLA | 0.2–0.4 % | 0.5–1 % | Faible à modérée | Additifs/colorants augmentent absorption réelle ABS | 0.2–0.4 % | 0.3–0.8 % | Faible | Peu hygroscopique – sensible à hydrolyse à chaud PC | 0.15–0.35 % | 0.3–0.7 % | Forte | Faible absorption – séchage >120°C obligatoire PP | <0.01 % | <0.01 % | Nulle | Hydrophobe – quasi insensible à l’humidité PEEK | 0.1–0.2 % | 0.1–0.3 % | Faible à modérée | Séchage >120°C requis malgré faible absorption1 point

-

1 point

-

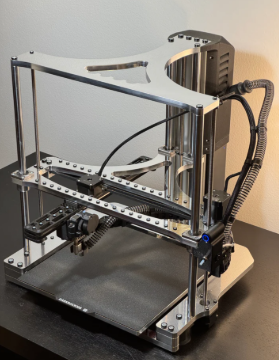

J'aime beaucoup cette machine. Mais par les temps qui courent elle apparait plus comme un exercice de style.1 point

-

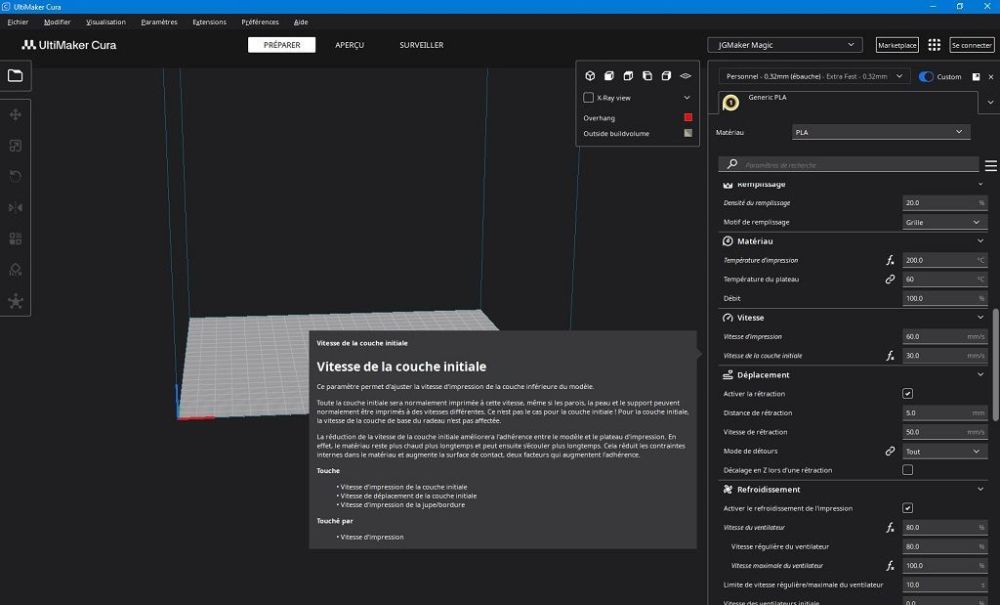

C'est en partie pour cette raison que je n'utilise plus Cura . Le positionnement de la couture / jointure est tellement plus simple / souple dans OrcaSlicer. Dans Cura, tu peux régler le paramètre "alignement de la jointure en Z" sur "angle le plus aigu" et "préférence de jointure d'angle"sur "masquage intelligent"1 point

-

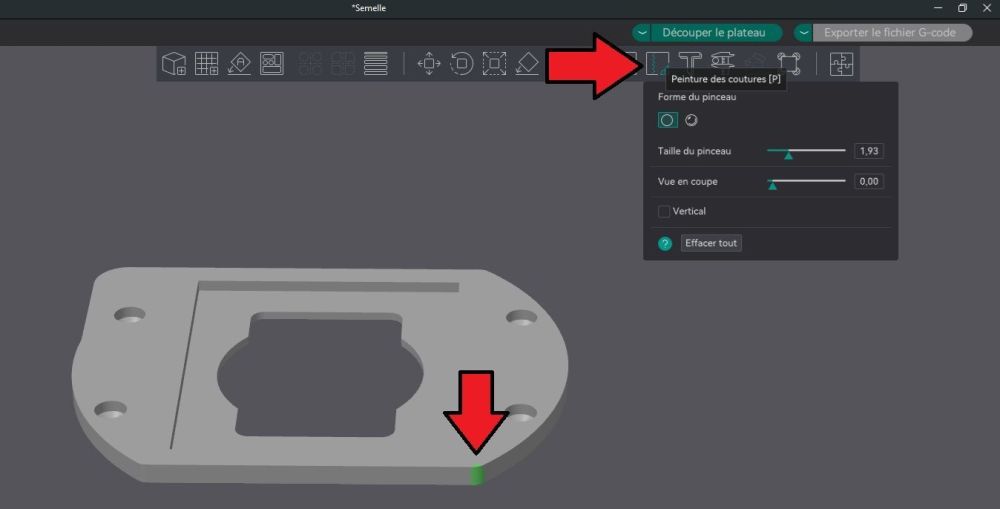

Salut, il suffit de se prendre pour Picasso (le peintre, pas la voiture ). Après avoir sélectionné la pièce, tu cliques sur l’icône "peinture des coutures" avec le clic gauche de la souris, tu dessines la zone où tu veux la couture avec le clic droit, c'est la zone ou tu ne veux surtout pas de couture avec le clic gauche + touche MAJ, tu effaces ce que tu as peint1 point

-

oups ... je n'avais pas tout lu les petits radiateurs indiqués par @medmed sont plus indiqués et peuvent rester en place.1 point

-

Justement en partant maintenant et s'ils reviennent à la retraite à 60 ans, ils n'auront pas beaucoup à compenser pour les années travaillées en plus1 point

-

1 point

-

Bonjour @jcjames_13009 Bonne retraite. Profitez en bien JM1 point

-

le but c'est d'enlever le gras déposé par nos petits doigts boudinés Donc liquide vaisselle obligatoire, l'eau même très chaude ne doit pas nettoyer grand chose.1 point

-

Avec le doigt près de l'interrupteur marche arrêt, si l'impression démarre trop bizarrement1 point

-

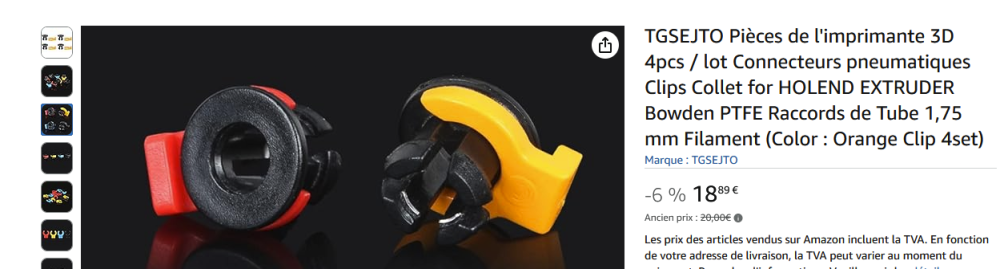

@Alain D. Pour le pneufit sur le radiateur cela pourrait être de ce type : ou @gri3d tu as le plateau verre carbotruc ou une Feuille PEI Peu importe mais pour le nettoyage impératif eau savonneuse chaude (Paic, savon de Marseille, ..) rinçage eau chaude, essuyage sopalin ou kleenex de base. Perso sur la ender3 v2 (plateau stock verre) après un bon nettoyage avec eau chaude et du liquide vaisselle entre deux prints, je nettoyais in situ avec de l'alcool isopropylique mouchoir papier de base et essuyage, tant que je n'avais pas trop mis les doigts dessus ou défauts d'adhérence. Pareil pour les feuilles PEI de la S1 ou K2 plus.1 point

-

...heu non... Alésage cylindrique finissant par un léger cône Bon... un alésage par def c'est cylindrique... Le cône donne sur une cheminée sous et contre laquelle vient s'appuyer le heatbreak ( ah ah le casseur de température ) bon c'est vrai qu'c'est moins poétique en français mais des x ça fait du bien ... p... @Alain D. j'avais pas vu que tout icône changeait de couleur. La classe !1 point

-

Bienvenue sur le forum. Au plaisir de te croiser sur le fil d'une discussion.1 point

-

1 point

-

Au début le forum n'est pas forcément très intuitif mais on s'y fait très vite, et finalement c'est plutôt bien pensé. J'utilise régulièrement la fonction recherche également, même si des fois elle n'aboutit pas forcément.1 point

-

Salut, si c'est la section [idle_timeout], tu l'ajoutes dans le fichier printer.cfg si c'est la commande SET_IDLE_TIMEOUT ..., c'est dans la macro PAUSE et/ou fin de filament qui peuvent aussi être dans le fichier printer.cfg PS: je me suis permis de répondre car @Savate n'a pas dû voir ta question qui a été ajoutée automatiquement au précédent message1 point

-

Bonjour à tous ! Voyant le nombre de demandes qui m'ont été faites et devant le fait que pas mal de débutants rencontrent souvent des difficultés à modéliser ce qu'ils souhaitent, je me suis attelé à pondre un petit gros tutoriel (très) détaillé pour Fusion 360. Alors tout d'abord, pourquoi ce logiciel en particulier ? Déjà parce qu'on peut l'obtenir gratuitement (et légalement !), ce qui en soit est déjà un argument de poids. Ensuite parce qu'hormis le fait qu'il soit en anglais, ce logiciel est en réalité très simple à prendre en main une fois que l'on a compris les bases (que nous allons voir ici). Et enfin parce que ce logiciel est tout bonnement hyper complet et qu'il permet aussi bien de faire des pièces basiques que des designs très, très poussés. Pour réaliser ce tutoriel, j'ai choisi une pièce assez simple mais qui me permettait d'aborder plusieurs techniques et approches de modélisation, il s'agit d'un support PCB sur mesure que l'on m'avait demandé. En parlant techniques vous verrez que j'ai par moment utilisé des outils plutôt que d'autres qui auraient pu être plus simple à mettre en oeuvre, c'est d'une part pour vous présenter ces outils et voir comment les utiliser mais également pour montrer qu'il n'existe pas qu'une seule façon de faire et que l'on peut utiliser bien des techniques différentes pour obtenir un même résultat. J'ai également volontairement crée ce guide au format PDF et ce pour deux raisons : Déjà, il existe pas mal de tutoriels Fusion 360 en vidéo (peut être pas aussi détaillés mais bref) et ensuite, il est souvent compliqué de suivre une vidéo et d'être en même temps sur le logiciel, on rate souvent une info, on doit revenir en arrière pour reprendre ou mettre pause si ça va trop vite et tout ça est peu pratique et nous sort de notre concentration. Ainsi avec ce PDF il est aisé de suivre les étapes pas à pas, avancer à son rythme et il est même possible de l'imprimer (attention, 37 pages tout de même !) pour le garder constamment sous les yeux. En ce qui concerne le niveau du guide, il s'adresse clairement à ceux qui DÉBUTENT et/ou ceux qui n'on pas compris la logique du logiciel lors d'une première approche. Il peut également s'adresser à ceux dont le niveau permet de "bricoler" une modélisation plus ou moins approximative de ce qu'ils ont en tête et qui voudraient approfondir un peu leur technique. Ça parait évident mais je préfère le dire clairement : Ceux qui se baladent déjà sur le logiciel n'y apprendront au final rien du tout. Il est donc inutile de m'interpeller avec des trucs du style "il est moisi ton tuto, j'ai rien appris..." c'est normal. Le but ici est simplement de voir les bases de la modélisation, les techniques pour travailler sur une pièce cylindrique ou sur une arête, créer différentes formes en utilisant différents outils et au final apprendre à se débrouiller seul pour dessiner ses propres pièces. A ce titre vous verrez qu'au départ, le guide est extrêmement détaillé, en fait chaque clic y est décrit, illustré et expliqué, puis petit à petit au fur et à mesure qu'on avance et qu'on utilise des outils déjà abordés, le guide vous lâche un peu la main et vous pousse à avancer un peu par vous même. Le but étant biensur qu'une fois le guide terminé vous soyez en mesure, avec ce que vous y avez appris, de dessiner (presque) ce que vous voulez. Pour finir, n'hésitez pas à revenir donner votre avis, me dire si vous avez rencontré des difficultés particulières ou si des étapes ne sont pas assez claires. N’hésitez pas non plus à laisser un petit like si vous avez apprécié ce travail. Et pour le PDF, il est disponible ici : >>> Guide Fusion 360.pdf <<< Enjoy !1 point

.thumb.jpg.f61c6d3e1784fa0502ed79d3948ba2e5.jpg)

.thumb.jpeg.3e1fa1416e9fb29c30ae0a7b98639f19.jpeg)