Classement

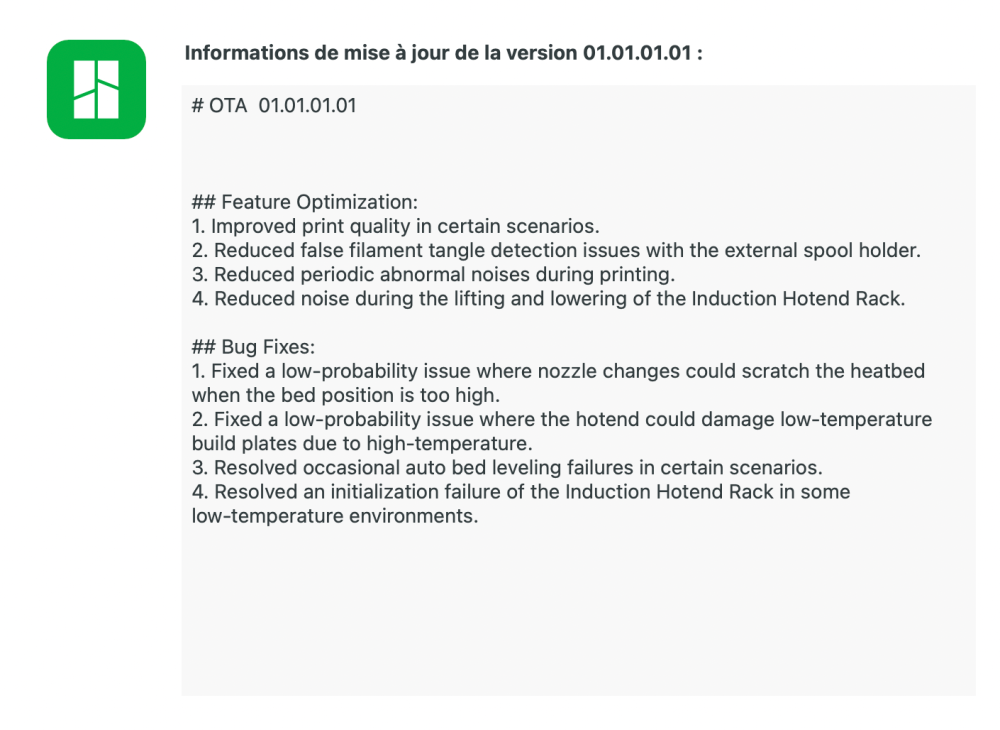

Contenu populaire

Contenu avec la plus haute réputation dans 06/01/2026 Dans tous les contenus

-

C'est à peine croyable !! Rien qu'avec la matière première que bambu Lab utilise pour protéger son imprimante pendant le transport je connais quelques fabricants chinois qui arriverait à fabriquer une imprimante 3D entrée de gamme complète + une paire d' espadrilles et 6 pinces à linge !! Je lance le premier teste!!!4 points

-

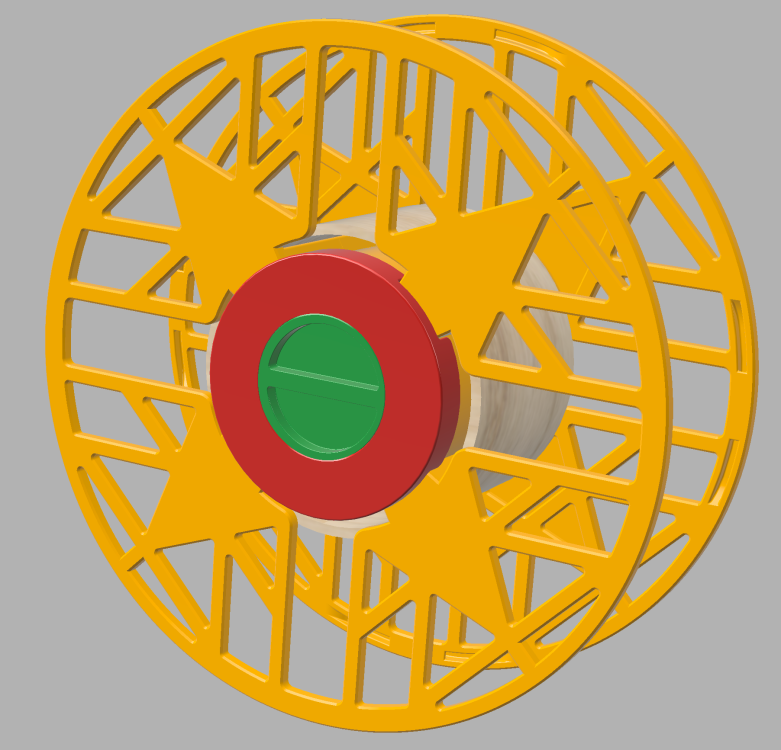

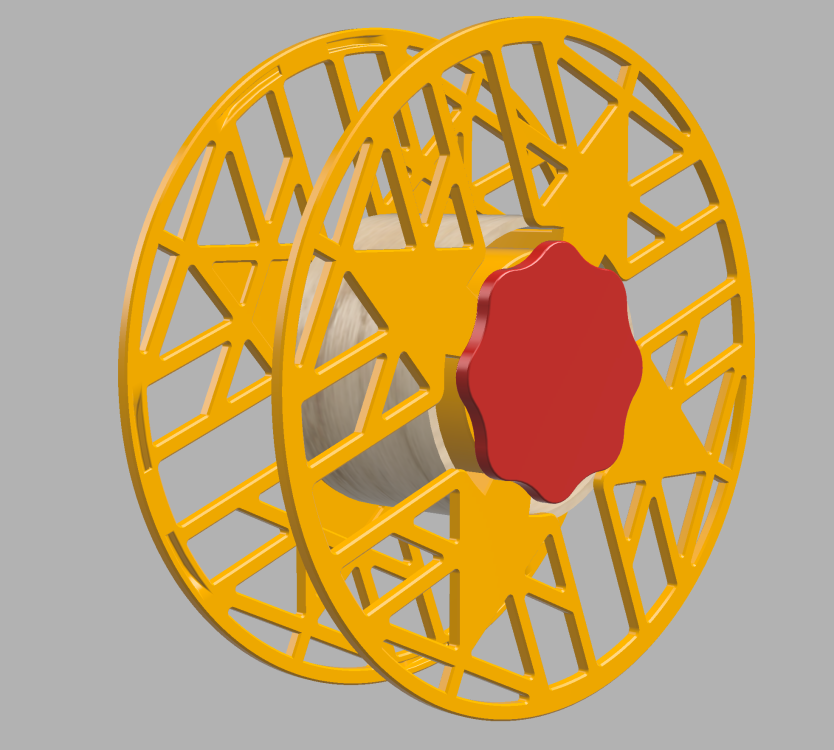

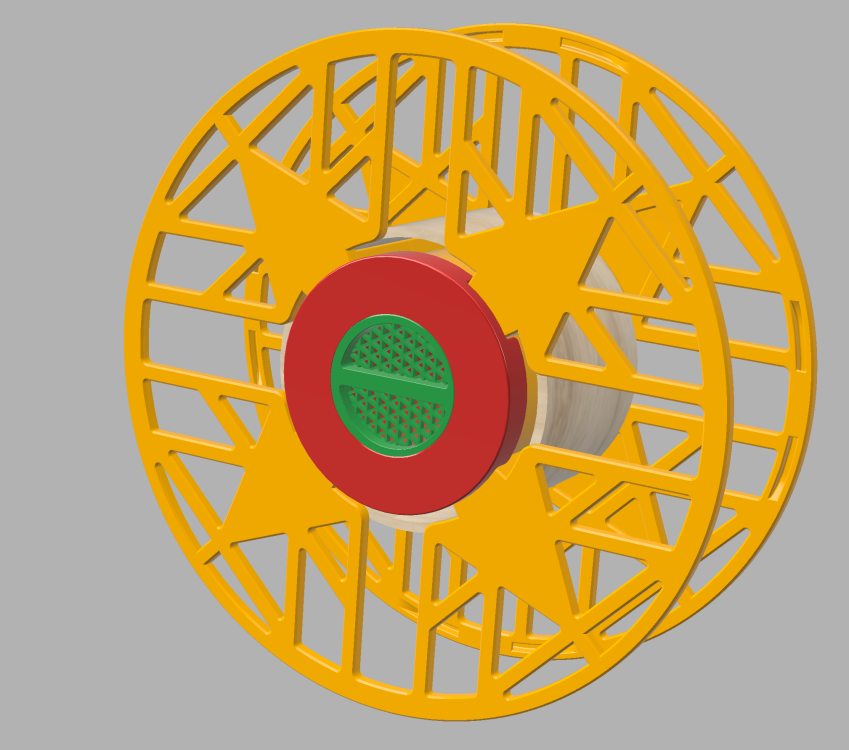

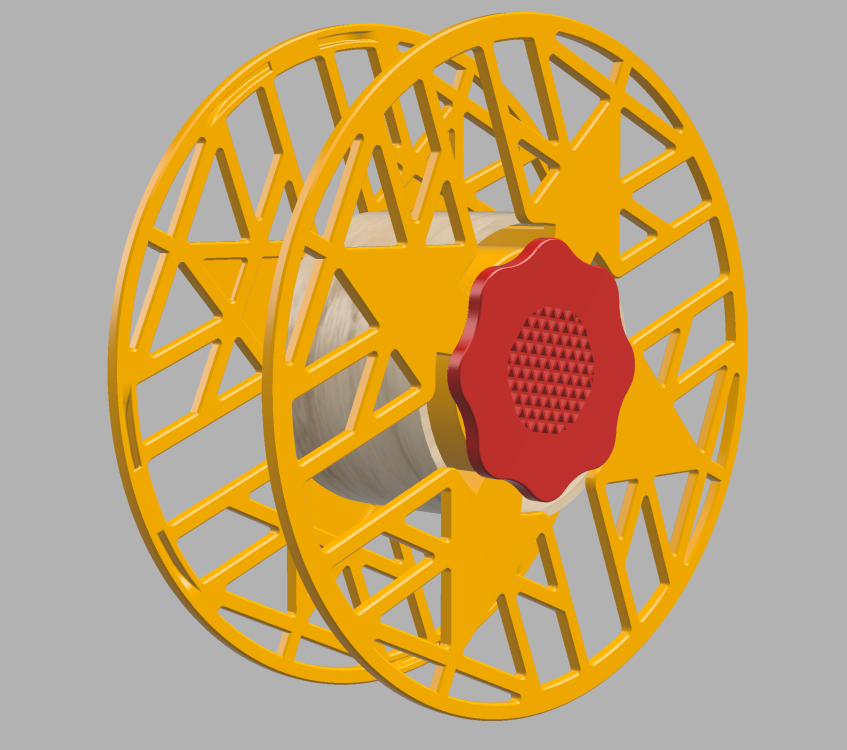

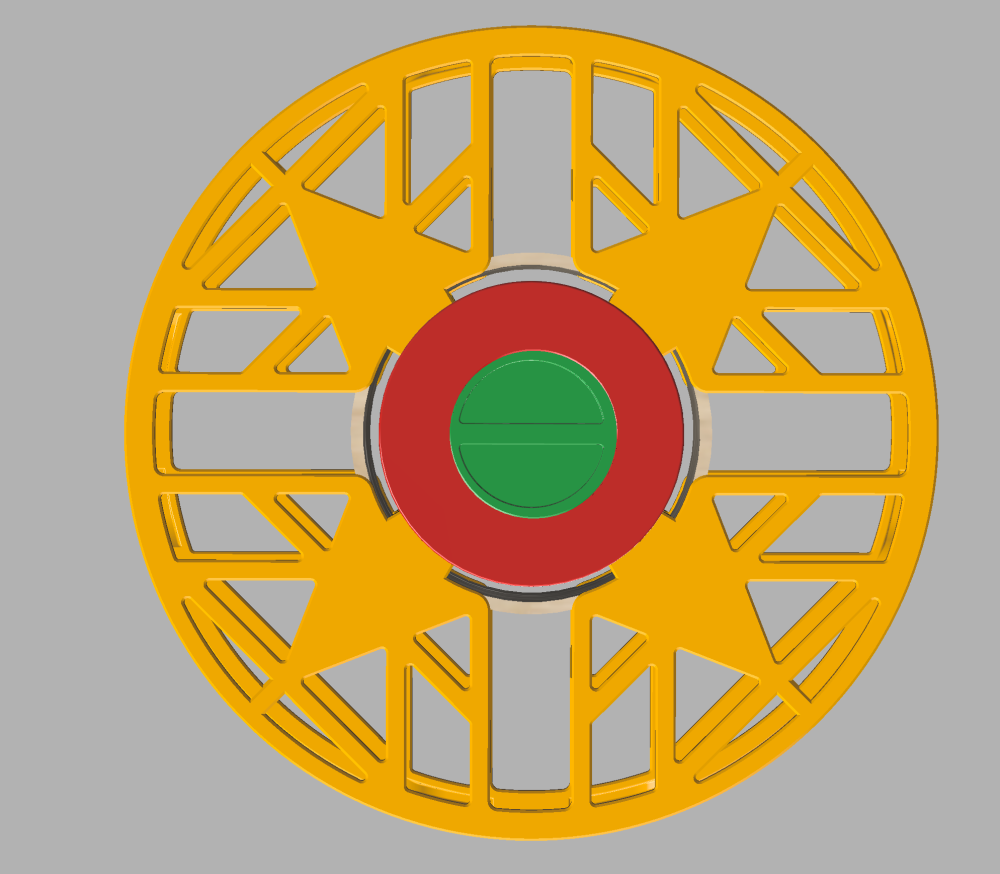

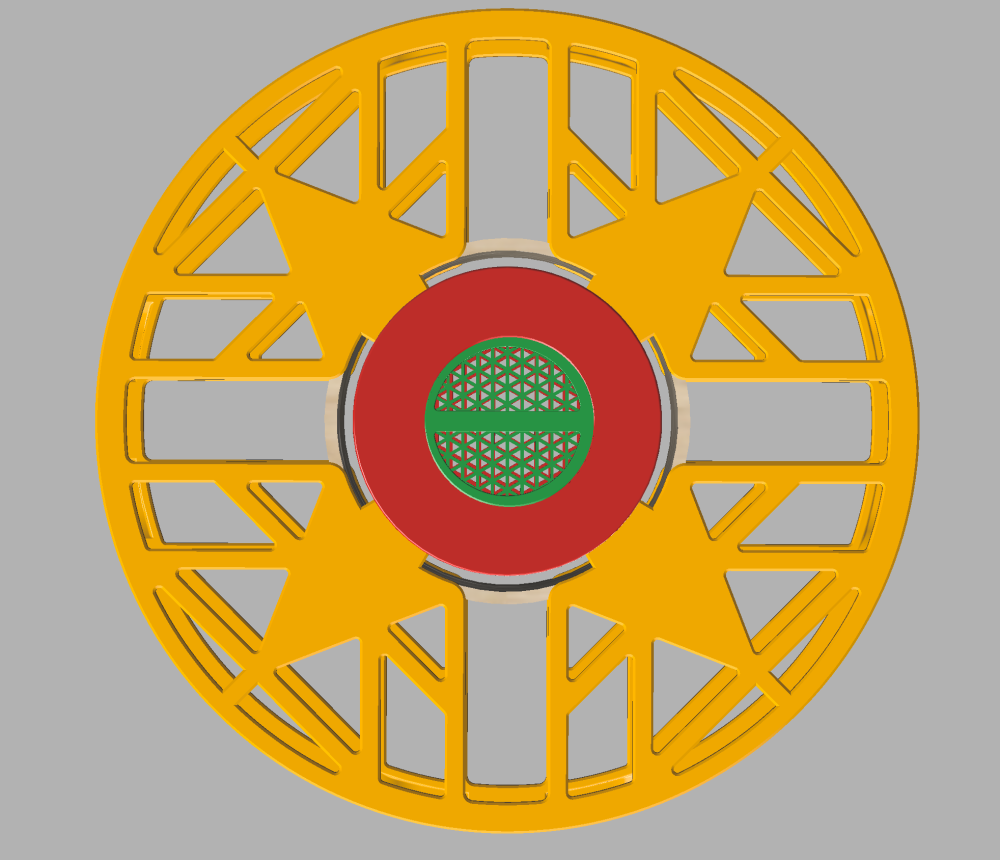

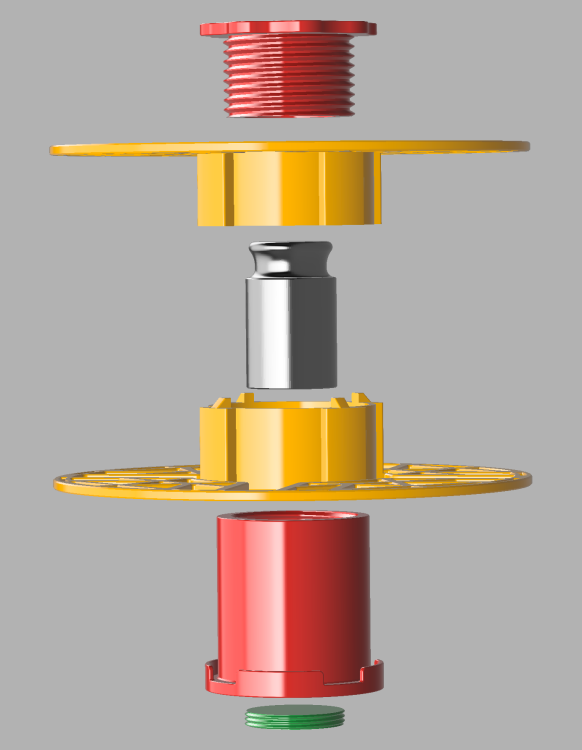

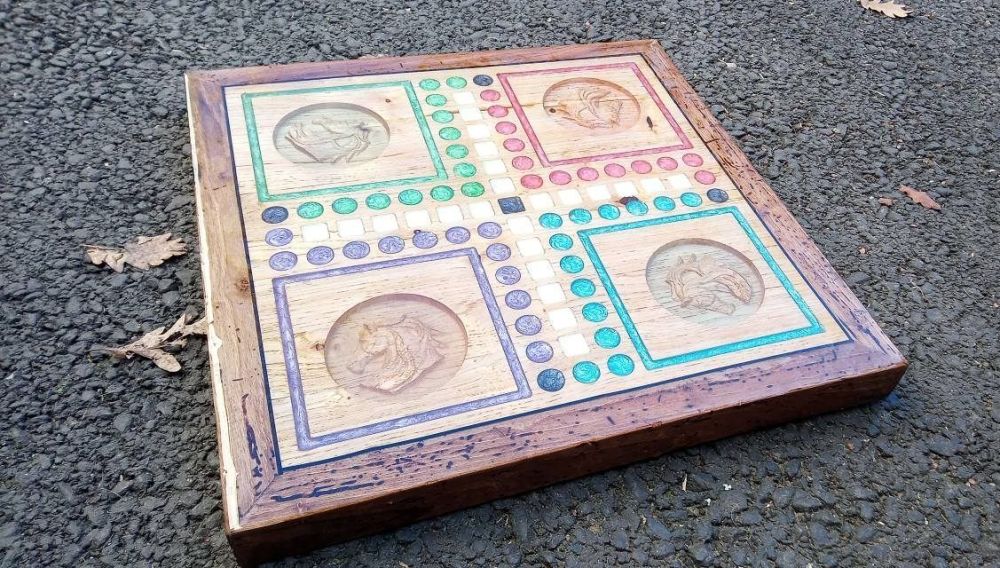

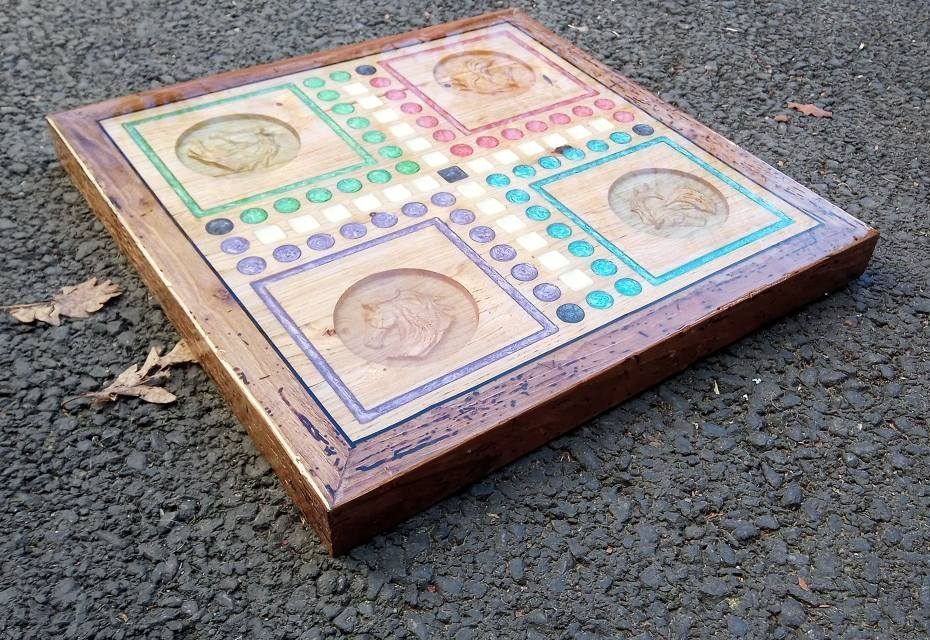

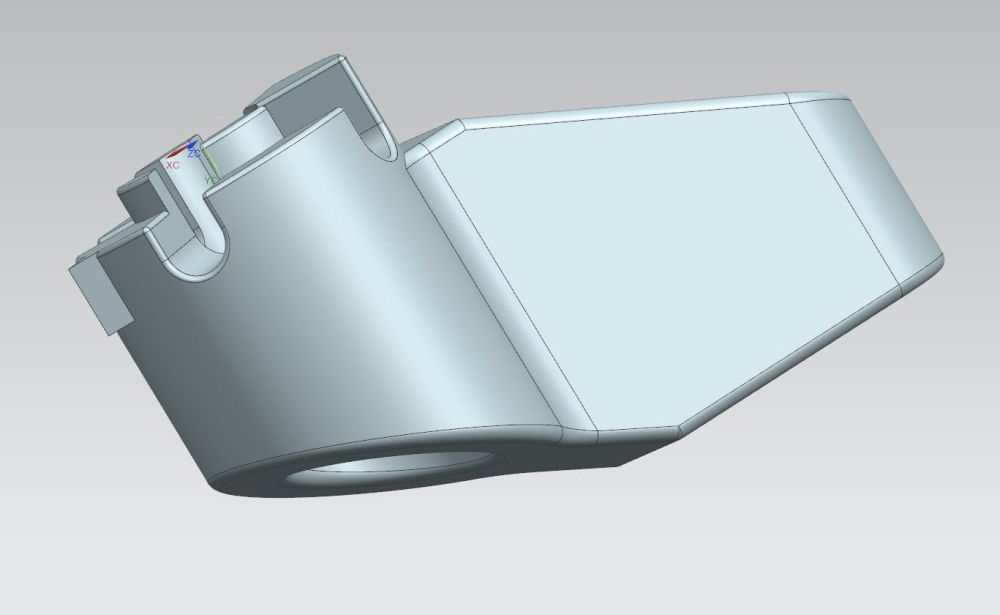

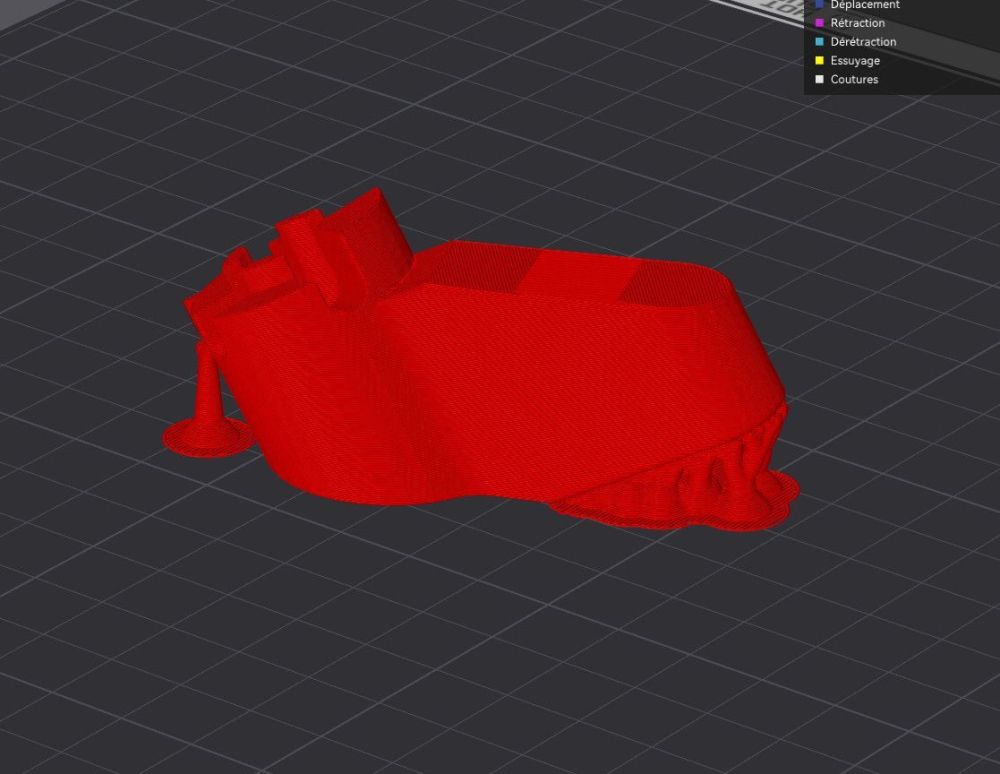

Je ne sais pas si comme moi vous utilisez beaucoup de bobines refill de chez Bambu mais on se retrouve vite à court de spools surtout quand il s'agit régulièrement de changer de filament/couleurs. En ayant vu la spool de refill d'une marque US MarsWork pas mal ingénieuse : Et n'ayant pas trouvé mon bonheur sur la toile, j'ai donc décidé de modéliser, selon moi, la Master Spool ultime pour le refill. L'idée était donc de pouvoir changer la spool de mes bobines de refill facilement et sans contrainte, en évitant qu'elles se démêlent lors du retrait. Cette Master Spool permet donc de lier la bobine de refill à l'aide de bandes de scratch avant même de la retirer de la spool permettant donc de pouvoir être re-stocker sans spool, j'y ai également intégré un passe filament pour éviter le déroulage durant le stockage et également 2 types de cylindres de maintien : - Un permettant d'y intégrer un poids de 500g (ou tout autres objets pour faire du poids) pour éviter que la bobine se soulève dans l'AMS quand il reste peu de filament. - Un permettant d'y ajouter des sachets déshydratants absorbeur d'humidité. Si cela vous intéresse, je ferais le partage sur Makerworld.4 points

-

3 points

-

2 points

-

Dans le post précédent je vous avais parlé du futur ventilo d'extraction pour la P2S, les pièces à imprimer sont maintenant disponibles sur MakerWorld https://makerworld.com/fr/models/2207256-p2s-chamber-exhaust-fan-kit-3d-printing-models on y apprend que le kit sera en vente à la fin du mois "Kit de mise à niveau : Le kit de ventilateur d'extraction externe - P2S sera disponible à l'achat à partir de fin janvier, exclusivement via la boutique officielle Bambu Lab"2 points

-

2 points

-

C'est bien ca qu'on évoquait, les ailettes Attention, le fait que tu ai "enfoncé de 3mm" les tubes ne change rien. Quand ta pièce est exportée, c'est une "coque" externe qui est en réalité exportée. Mais avec les nervures que tu as rajouté ca devrait tenir Ta démarche pour les trous me semble être la bonne, c'est bizarre, je vais lancer de mon côté et regarder ca2 points

-

En regardant de près le cône, il perd des fils quand même. Y'a même un fil rouge qui pousse au milieu des herbes. Sans compostage actif, ce sont surtout les UV qui vont fragiliser le PLA qui va se fragmenter en micro-plastiques, mais pas se dégrader avant plusieurs années, voire dizaines d'années.2 points

-

Salut, Tu as bien sniffé, mais ce n'est pas exactement des changements d'état au sens glitch du terme. En fait les macros en C ne sont pas atomiques. En clair tu as trois opérations : Lecture, modification, écriture. Après lecture, si tu as une lib ou une interruption qui modifie un bit qui la concerne, lorsque toi tu vas appliquer l'écriture de tes bits (donc tout le port comme tu le souligne) tu va venir écraser ce bit par l'état du moment de la lecture. Il te faut soit protéger les macros en les encadrant par une section critique (en gros disable interrupt), soit utiliser la méthode du PIN toggle si applicable. A+2 points

-

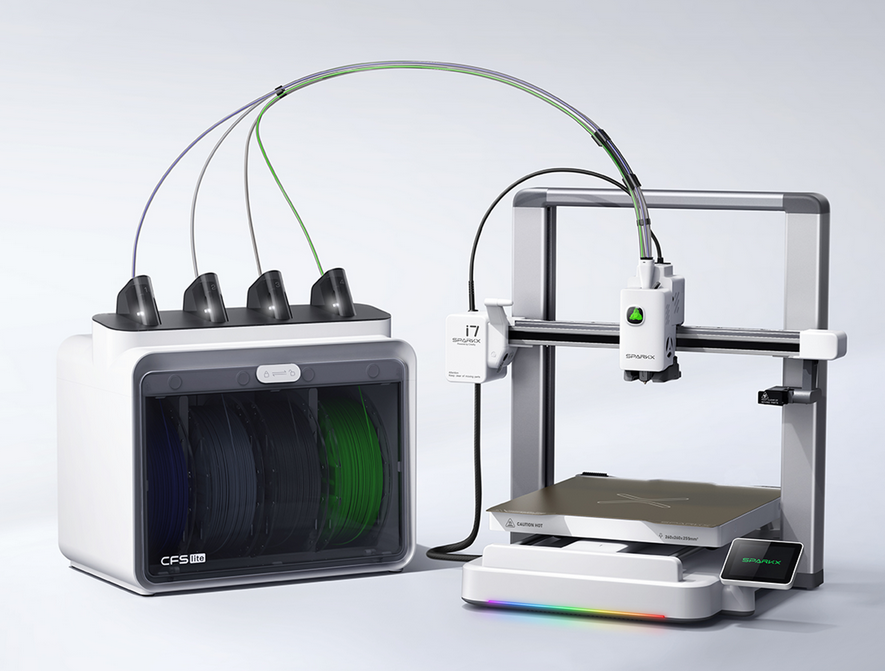

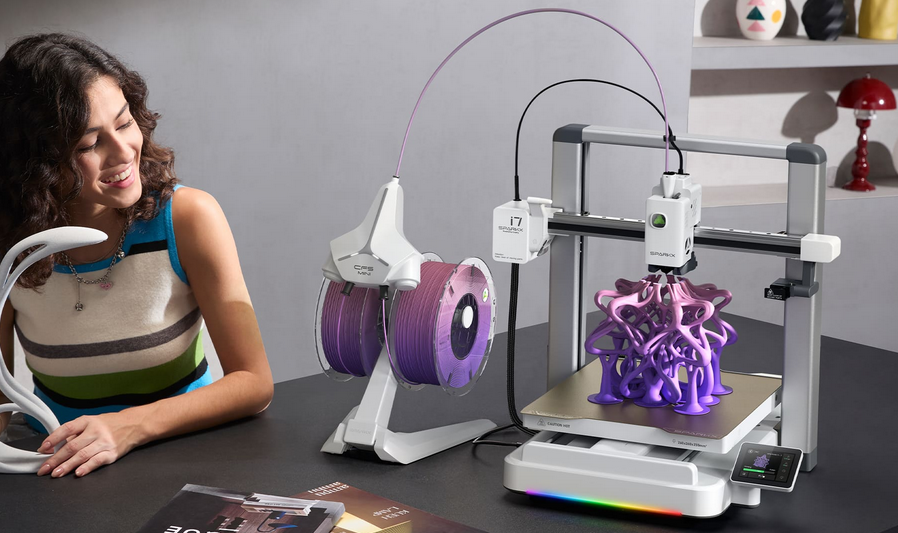

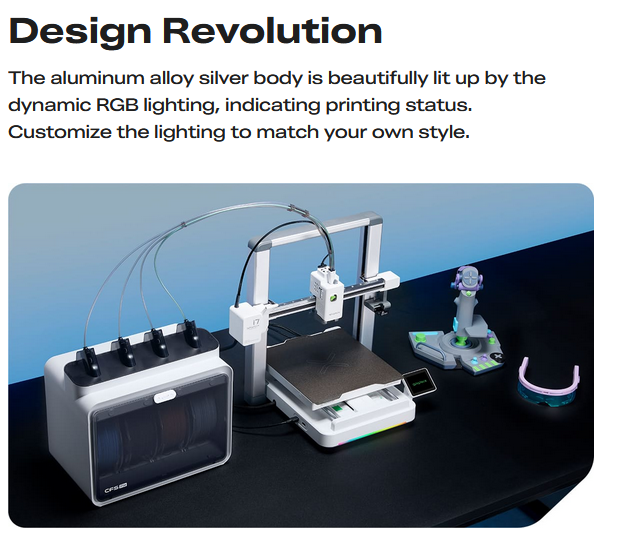

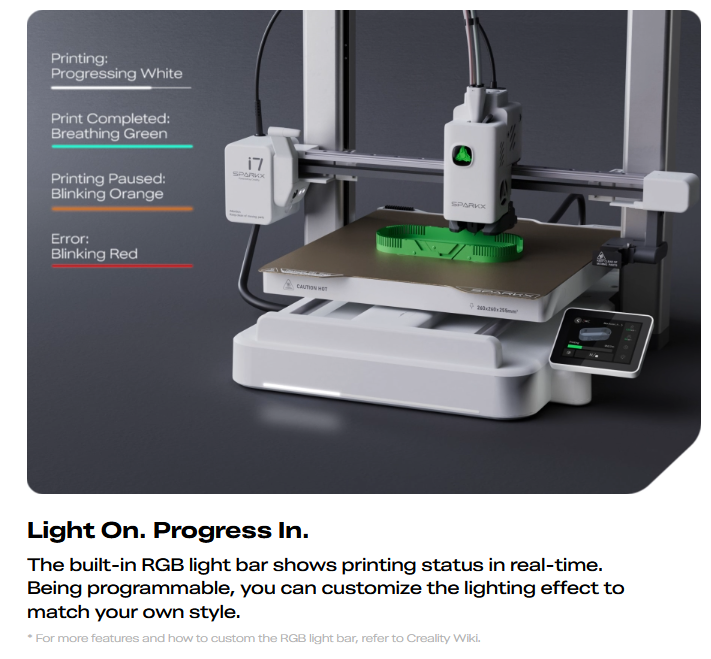

Avant la présentation au CES, on en voit un peu plus, avec un nouveau design révolutionnaire (une barre led en facade...) ! On découvre un CFS Mini aussi. La bonne surprise ? 340$ en combo sur le Store US https://www.creality.com/products/sparkx-i7 https://store.creality.com/products/sparkx-i7-3d-printer Le Wiki est lui aussi sorti : https://wiki.creality.com/en/sparkx/i7 Pas inintéressant, le CFS Mini est conçu pour permettre de recharger une bobine en cours d'impression. Une solution à moindre frais (potentiellement, parce qu'on l'a pas encore vu ^^) pour ceux dont c'était la principale (la seule ?) utilité. La tête d'impression est pour le coup bien plus simple à maintenir, avec un Quick Swap et un accès bien plus simple à l'extrudeur qu'avant2 points

-

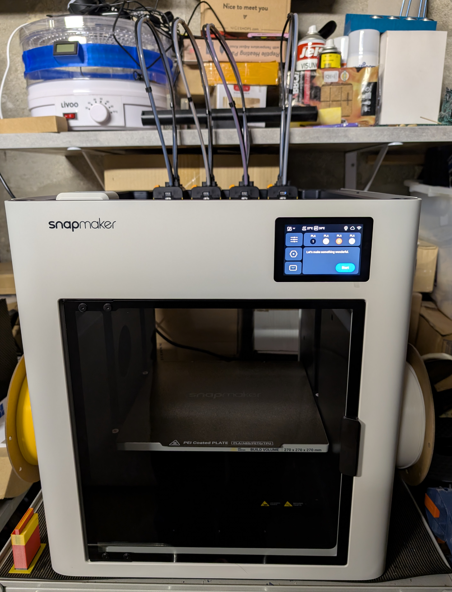

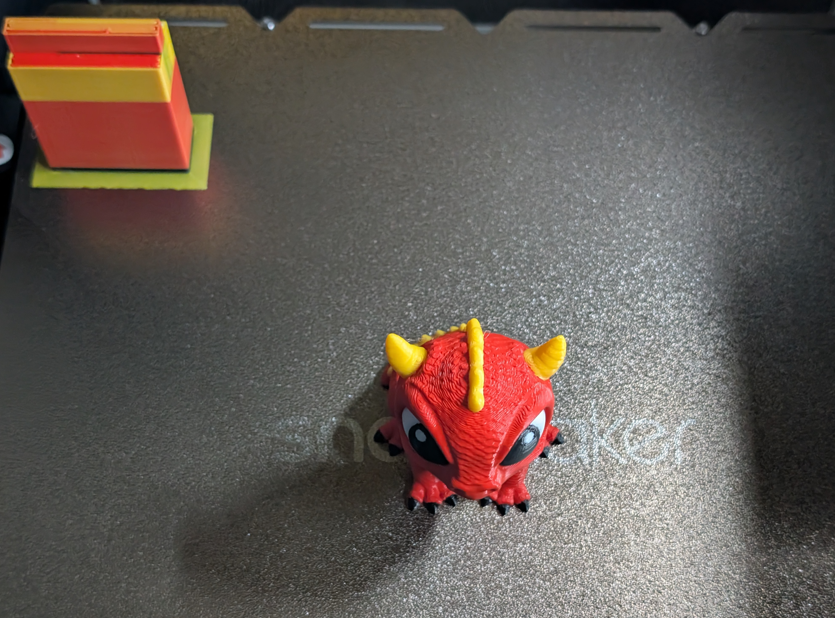

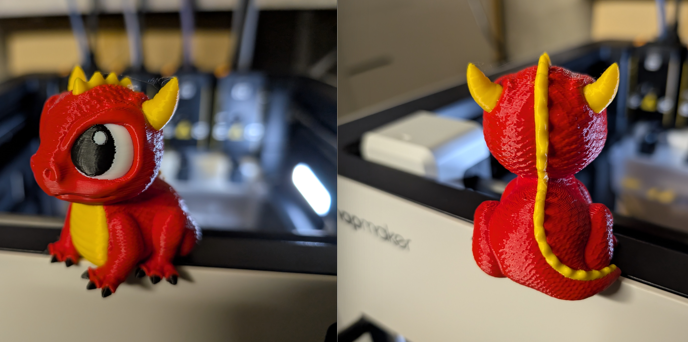

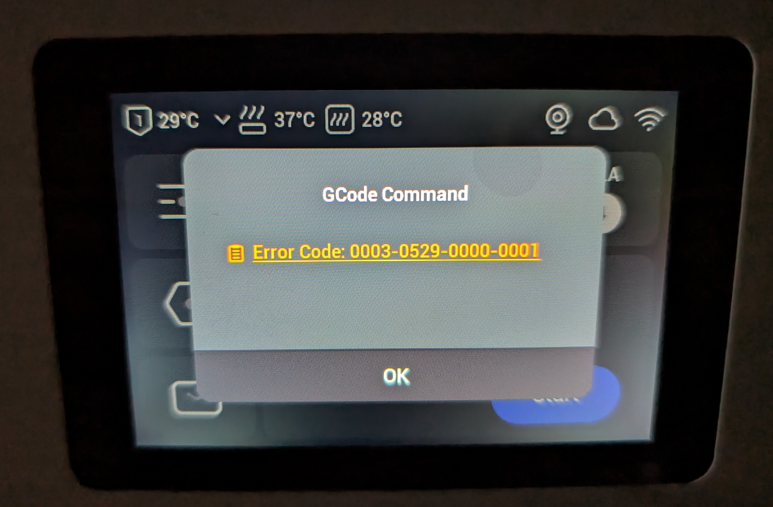

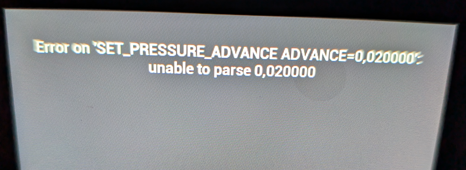

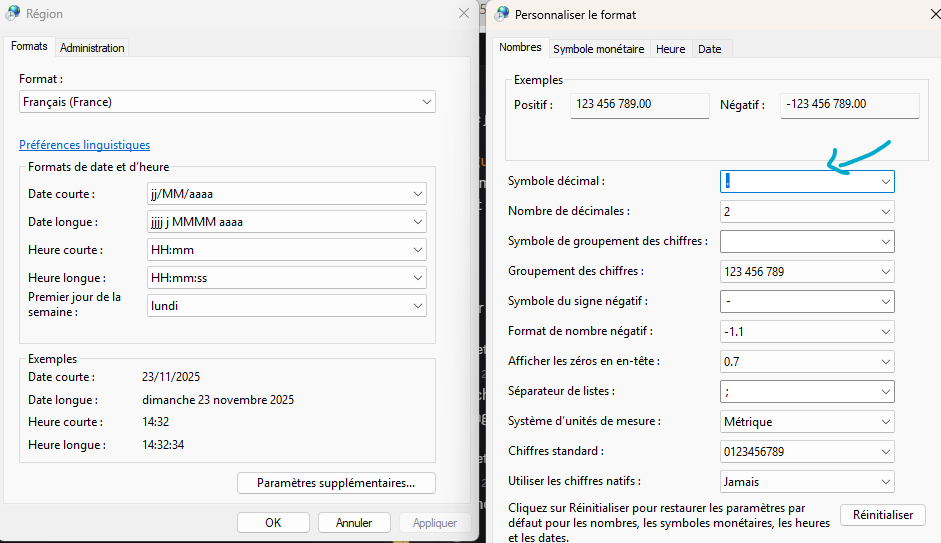

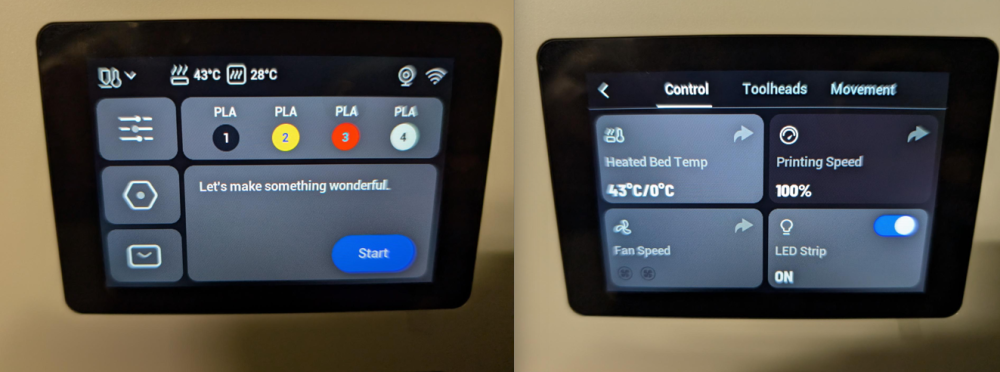

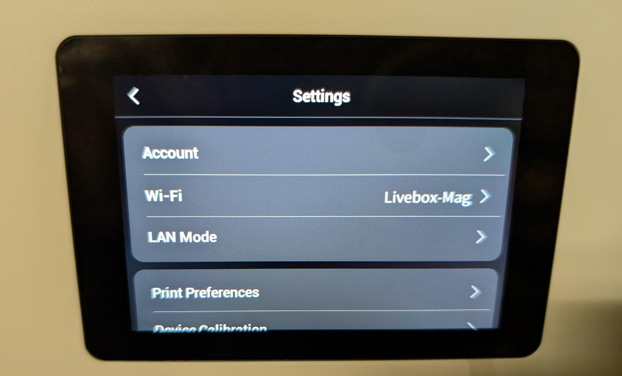

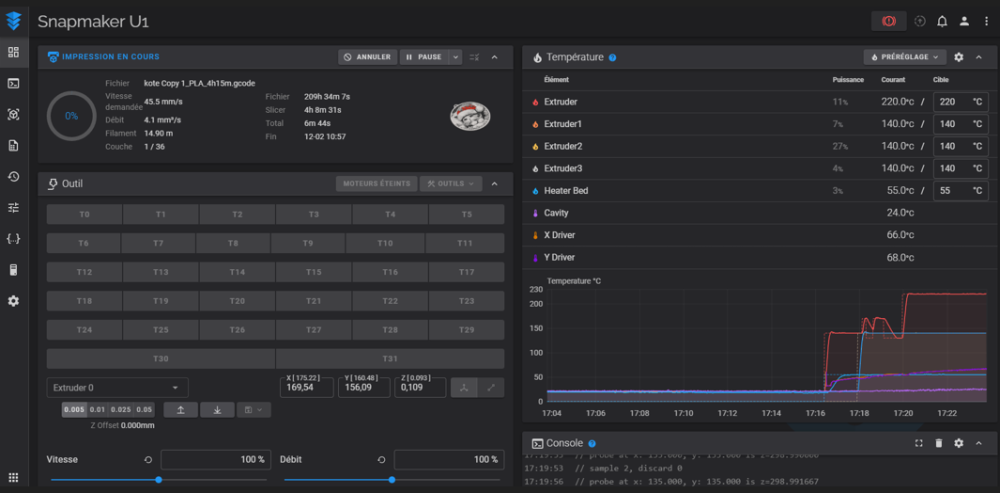

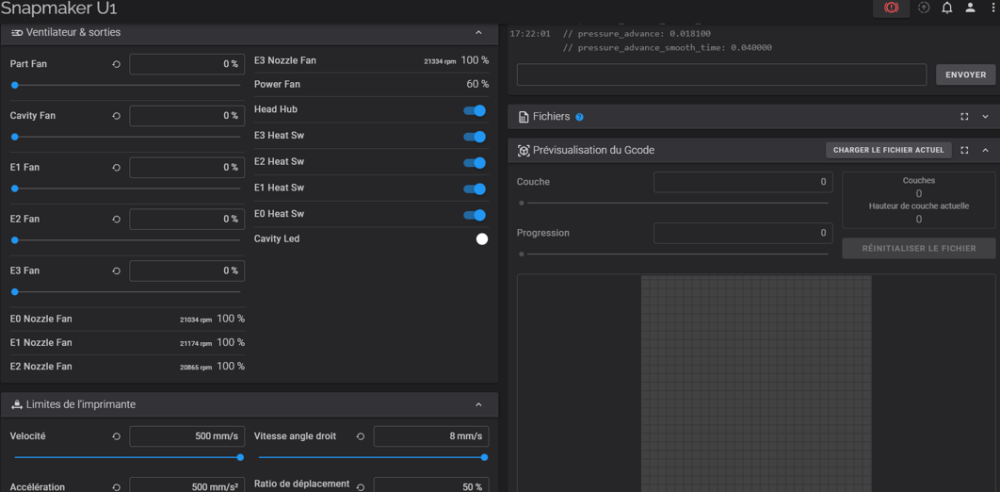

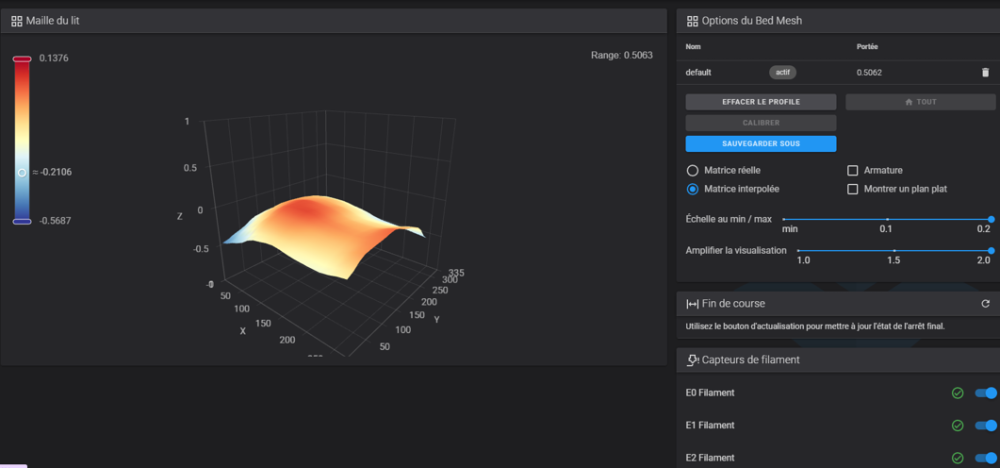

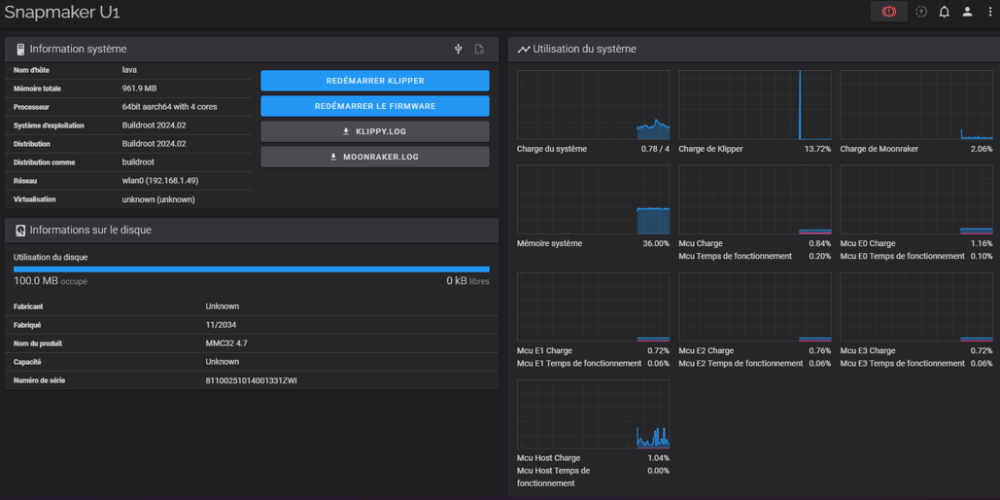

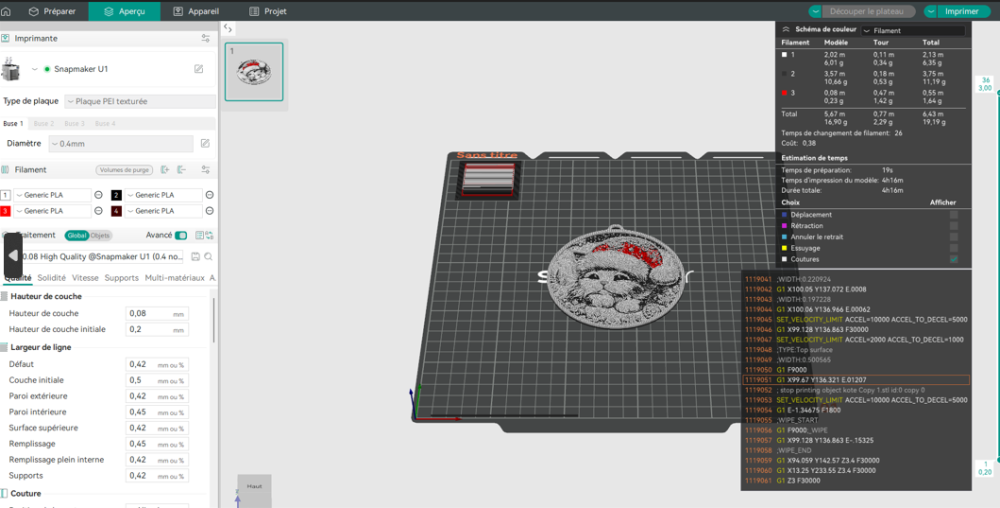

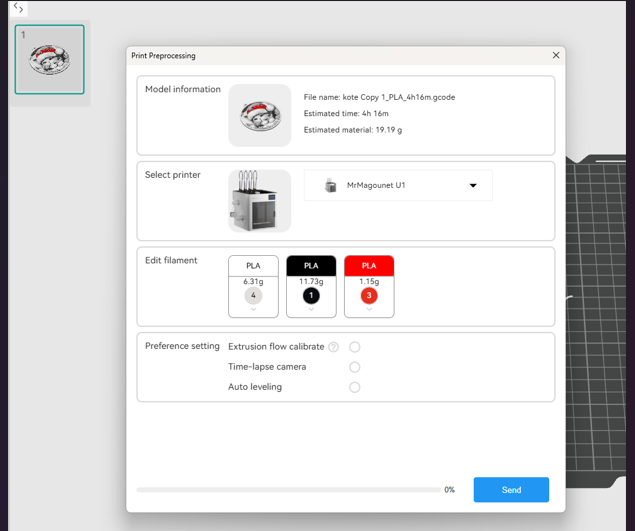

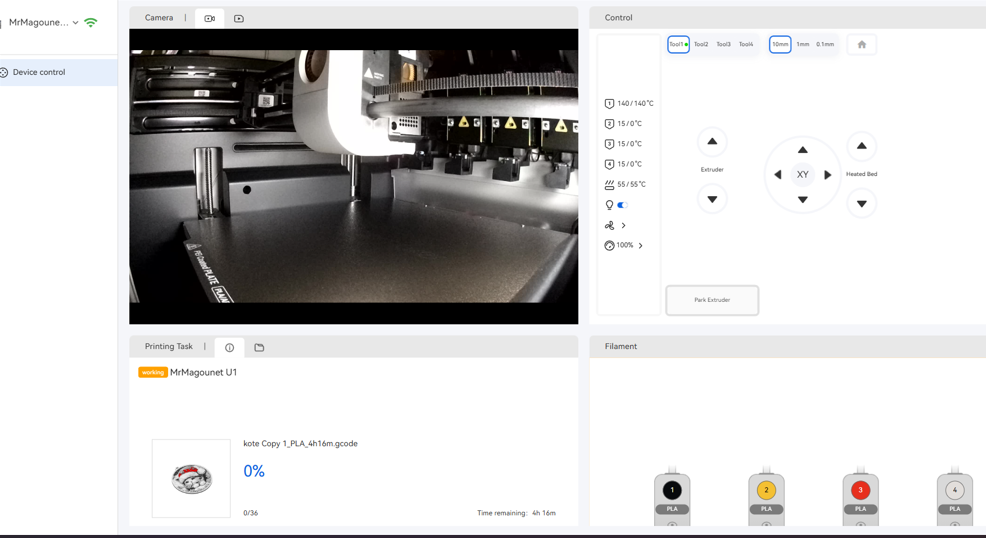

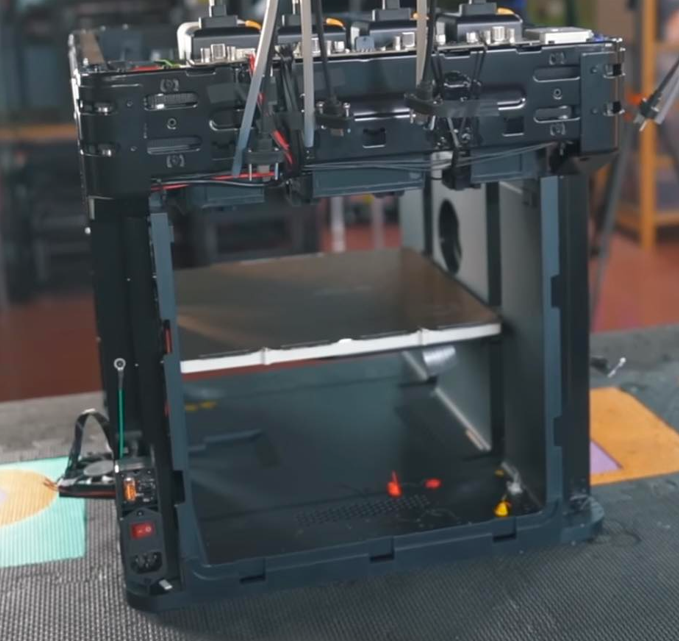

J'ai reçu ce jour ma Snapmaker U1 faisait patie du premier batch de livraison pour les backer du Kickstarter, la U1 etant tellement prometteuse sur papier que j'ai pas résisté et j'ai sortie la CB en Aout pour la commander. Livraison du Colis par DPD ce n'est pas la société de livraison que je préfère mais tout c'est bien passer, la machine est très bien emballer et le guide rapide est directement présent sur le dessus. étant donné que cette journée est aussi mon anniversaire je ne commencerais les test et le montage que Samedi car autant prendre des photos voir vidéo au calme. Je m'arrête donc la pour ce soir mais je reviens le plus vite possible pour commencé à vous remonter des infos impressions de la machine et photos. Alors le montage est très simple et bien documenté dans le guide rapide en couleur très belle qualité et multi-lingue, suivez bien les étapes dans l'ordre et tous ira bien, petit conseil quand même lors de phase de re-tension des courroies ne resserrer pas trop les vis une fois la procédure faite, et avant de démarrer l'imprimante la premier fois place manuellement la tête bien dans le coin avant gauche sinon vous risquez d'avoir une erreur lors des contrôles et calibration initial ;). Je mettrais plus de photo de l'imprimante lors de la phase de montage sur l'article du test, mais voici la machine assemblé. Bon alors Premier retour à chaud l'imprimante imprime vraiment super bien sur mon premier test, qui est le petit dragon 4 couleur proposer en test par Snapmaker sur la U1, celui ci imprimer avec les 4 bobines de PLA RFID SnapSpeed de 500gr. Voici bon le résultat de la première impression qui est en couche de 0.2mm. Maintenant a savoir le firmware d'origine en v0.8 contient des bug sur l'appairage cloud (SanpOrca et Appli mobile) et les communication Wifi pour résoudre ce soucis je vous invite a vous rendre sur le site Snapmaker prendre le dernier firmware en V0.9 le placer sur un clé USB et demande une MaJ manuelle en local, ceci va mettre a jour le firmware et après le soucis est réglé, je ne sais par contre si cela résout la soucis de MaJ en OTA par la même faudra attendre la prochaine MaJ pour être sur mais je pense que oui. Ensuite SnapOrca est pas trop mal mais il comporte encore des bug dont une lenteur importante lors du tranchage d'une pièce multi-color, j'en aurais plus a dire après des test plus approfondit Les test du jours sur différrents pièces multi color importer ou paint via SnapOrca ce sont soldé par un echec lors du changement de tête, ceci n'est pas réellement lié a l'imprimante mais au Slicer. Cette erreur est référence comme une commande incomprise par l'analyse de Klipper qui résulte en a echec direct de l'impression. Exemple d'un chat noir avec écharpe de noël rouge et bonnet qui a planté lors du changement de tête. La faute est situé ici, les valeurs de pressure advance ne sont pas fourni avec des valeurs valide En réalité le soucis est simple les valeurs doivent être exprimer avec un . et pas une virgule comme séparateur décimal, ce souci après vérif ne semble concerné que le système Windows et pas Mac OS ou Linux, en effet les paramètres régionaux sont utilisés ici et par defaut en EU nous utilisons la , et pas le . comme séparateur décimal Donc il faut aller faire un tour ici et apporté la modification C'est un soucis qui existait il y a 1 ans environs sur Orca Slicer et corriger depuis longtemps mais qui est présent sur le slicer SnapOrca actuel. Cela ma fait perdre du temps de test aujourd'hui, mais c'est le seule réel souci rencontré pour le moment ---------------- Interface de la U1 ----------------------------- Malgré un écran TFT de petit format de 3.5" l'écran reste plaisant a utilisé suffisamment réactif et ergonomique, a noté cependant que nous avons accès qu'a 2 langues pour le moment a savoir Chinois ou Anglais. Ce TFT a un format carré ce qui lui permet de présenté suffisamment d'information par page (sachant que certaines pages sont scrollable verticalement), et la réactivité et plutôt bonne je m'attendais a bien pire que cela. La page d'accueil affiche les bobine installé dans les tête et les infos de base, le premier menu de réglage regroupe les contrôles la gestion des tête et les mouvement des axes. Le menu paramètre, permet de retrouver les menu de d'information système de vérification de MaJ en OTA ou manuel, et la gestion du réseau entre autre, le Réseau est en Wifi 2.4Ghz ici pas de 5Ghz disponible par contre chose intéressante pour certain nous avons la possibilité de fonction en mode Lan dans ce cas l'imprimante est en mode local uniquement disponible uniquement via le réseau local et les fonctions cloud sont désactivés. -------------------- Interfaçage Fluidd ---------------------------- La U1 étant sous Klipper j'ai voulu faire un tour sur l'interface Fluidd de la machine histoire de voir ce que l'on y trouve. La page d'accueil regroupe les infos classique mais l'on remarque quand même quelques subtilités comme la présent des temp° 4 extrudeurs, du bed, du caisson (cavity, enfin c'est ce que je pense j'ai pas encore vérifié) et des driver X et Y côté maillage de plateau on ce rend compte qu'il y des ajustements a faire, j'ai actuellement un Range 0.506 qui mériterait un ajustement des angle, mais a leur décharge si je prend la Creality K2+ j'avais un Range de 0.756 de base et pire encore sur la M1 Pro ou j'etais a 2.120 de base. Côté architecture on est sur un MCU ARM 64bit 4 core épauler par 1Gb de ram système pour faire tourner le Klipper par contre nous n'avons pas d'infos sur la capacité disque du système il me faudra partir faire un tour en SSH pour en apprendre plus. --------------------- Slicer ------------------------ Côté trancheur on est sur la version snapmaker de Orca utilisation assez classique si n'est que l'on retrouve 4 onglets Buses de 1 a 4 permettant d'indiquer la taille de buse équipé, pour le moment nous n'avons que le choix de buse de 0.4mm mais cela devrait changer progressivement et surtout ne pas oublié que pour le moment nous ne pouvons pas utiliser de buse 2 taille de buse différent sur la même impression. La Solution est simple et efficace par contre côté caméra j'ai l'impression d'être sur la Bambulab A1 sa que l'on a environs 1ips de frame rate ce qui est relativement faible et permet de suivre l'impression par saccade j'ai connu bien mieux après la résolution est convenable et l'éclairage passable mais je suis sur que certain rajouteront des led Voici quelques photos de la structure en acier de la Sanpmaker U1 on est vraiment sur une construction solide et sérieuse, ici au lieux d'utiliser des pièce en fonte d'aluminium ils sont partis sur de l'acier ce qui réduit les couts tous en restant très éfficace. Photos a mettre au crédit de Chris Dumlao, j'avais pour idée d'y jeter un œil a l'occasion mais vue que cela a déjà été effectué par un autre j'en profite1 point

-

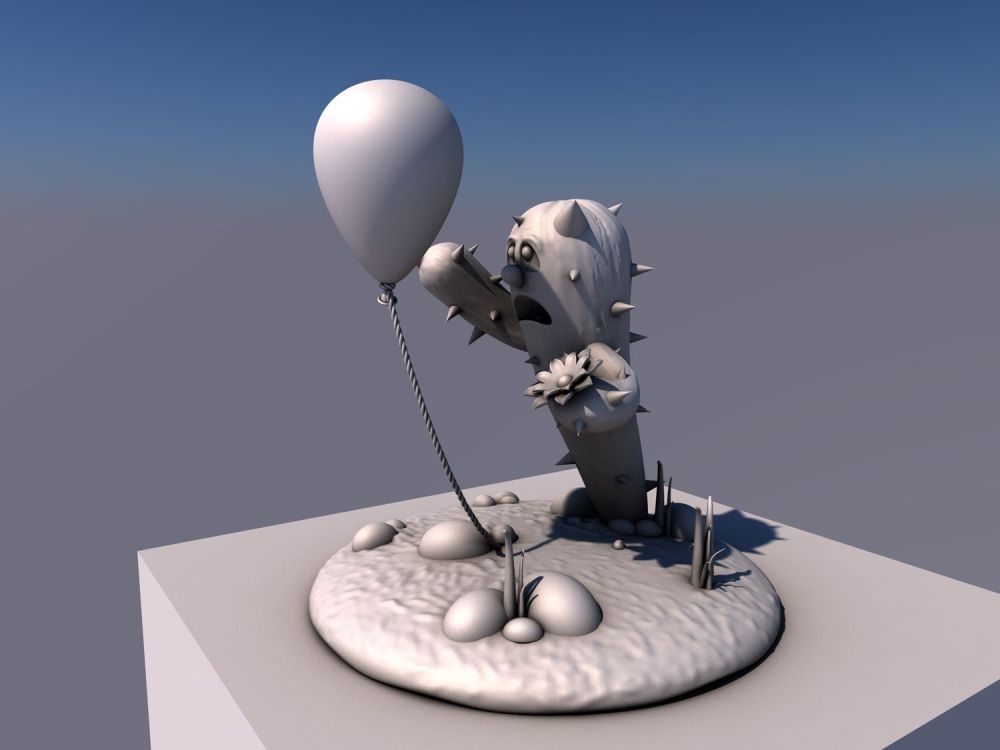

Bonjour a toutes et a tous Je me suis mis, il y a quelques peu, à l impression, afin de donner vie a mes illustrations et créations diverses La première a passer de la 2D à la 3D est mon interprétation de l amour impossible, créée sous illustrator et ensuite modélisée sous cinema 4D l impression est en cour1 point

-

Merci pour ces explications, je choisis aussi de le faire en deux parties car c'est mon modèle prototype ou je vais bidouille souvent la nano, powerbank et radio donc ce sera plus pratique de travailler avec juste socle pour la programmation de ma nano, quand j'aurais validé le fonctionnement total de mon buzzer, je verrai si une seule pièce ou deux. En tout cas merci pour toutes les explications que je vais suivre. Je test aussi les autres logiciels que vous m'avez conseillé en parallèle. Pour le décollage j'ai utilisé une spatule mais je me souviens après coup que comme ça frotter un peu j'ai modifié Z ( monté la buse) ça a l'air de correspondre de mémoire a l'endroit où ça a lâché peut être que de modifier Z à fragilisé cette couche. J'hésiterais pas à partager mon avancé avec vous. D'ailleurs je réfléchis déjà à la conception de mon couvercle. Merci à vous tous1 point

-

En général, l'axe de la vanne n'est pas très chaud, mais, par précaution, je vais l'imprimer avec l'ABS-E que je trouve très bien. Pour le filament, c'est bien celui de ton lien. Je dirais à la personne de bien faire manœuvrer la vanne avant d'utiliser la nouvelle poignée, mais à mon avis, ça ne tiendra pas bien longtemps, ce genre de vanne a tendance à se gripper assez facilement. @papajds Super, merci. À mon avis, la vanne de mon collègue devait forcer parce qu'il a mis une vis en travers au bout de la poignée ! Sa poignée à l'air assez ancienne et elle a cassé en deux au milieu de la partie ronde où il y a l'axe de la vanne.1 point

-

Il y a Mouthe mais aussi quelques autres endroits dans le Jura et le Haut-Doubs. Je suis arrivé dans la région en 2004. On avait souvent des températures négatives de nombreux jours de suite et de la neige. C'est beaucoup plus rare aujourd'hui en effet.1 point

-

Ca fait peur les buses qui peuvent flinguer les plateaux1 point

-

La plupart des TPU résistent à -20°C, souvent -25°C. Par contre ils durcissent avec le froid. Et souvent les TPU de bonne qualité montent à 130-140°C sans perdre leurs caractéristiques. Bon, là la pelouse ... Le -30 c'est Mouthe, non ? Pour avoir vécu à Montbé dans les années 90, c'était normal l'hiver de nuit. Mais avec le réchauffement climatique on ne sait plus trop1 point

-

@macandnews Si la vanne est en bon état, l'effort n'est pas très important. Par contre, si elle est ancienne ou pas manoeuvrée souvent, c'est pas la même affaire. Et vu que la poignée d'origine a cassé, il faut peut-être la manoeuvrer avec une clé anglaise au préalable. Le PETG standard ne va pas tenir la température de l'eau en sortie de chaudière, donc à oublier. Le filament ABS-E si c'est celui là https://www.filament-abs.fr/produit/filament-abs-e/ ira très bien. Juste faire bien chauffer ton plateau bien avant l'impression pour que le caisson préchauffe.1 point

-

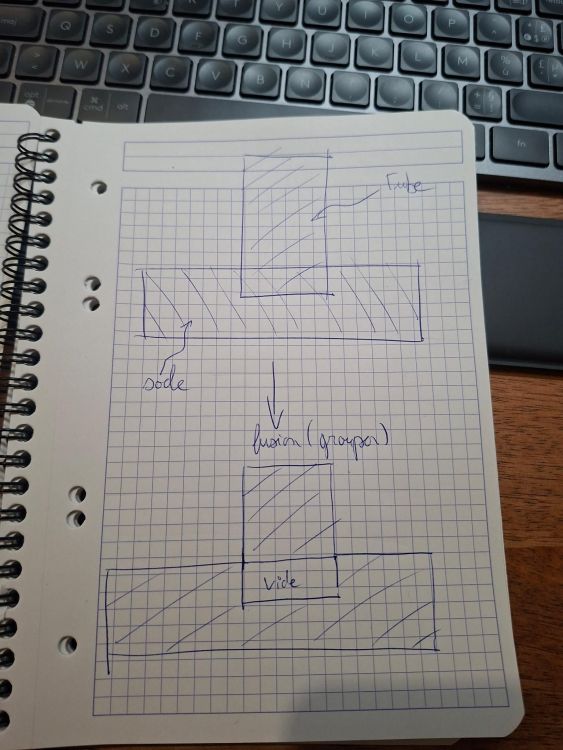

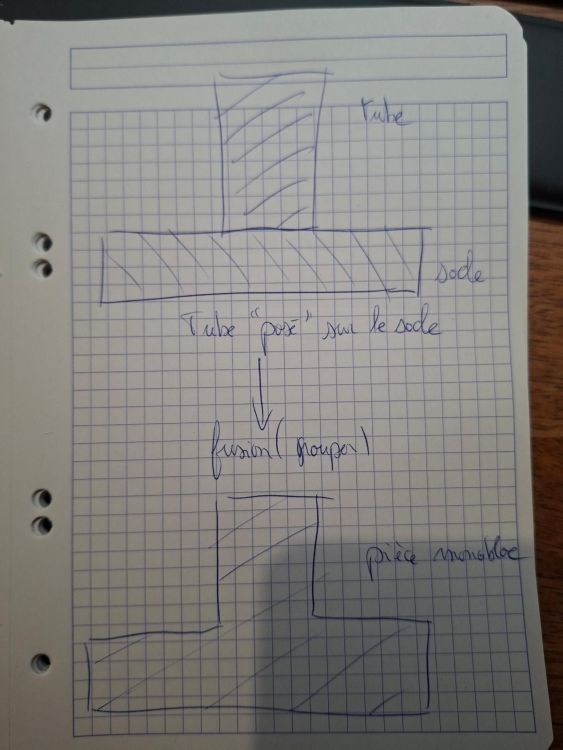

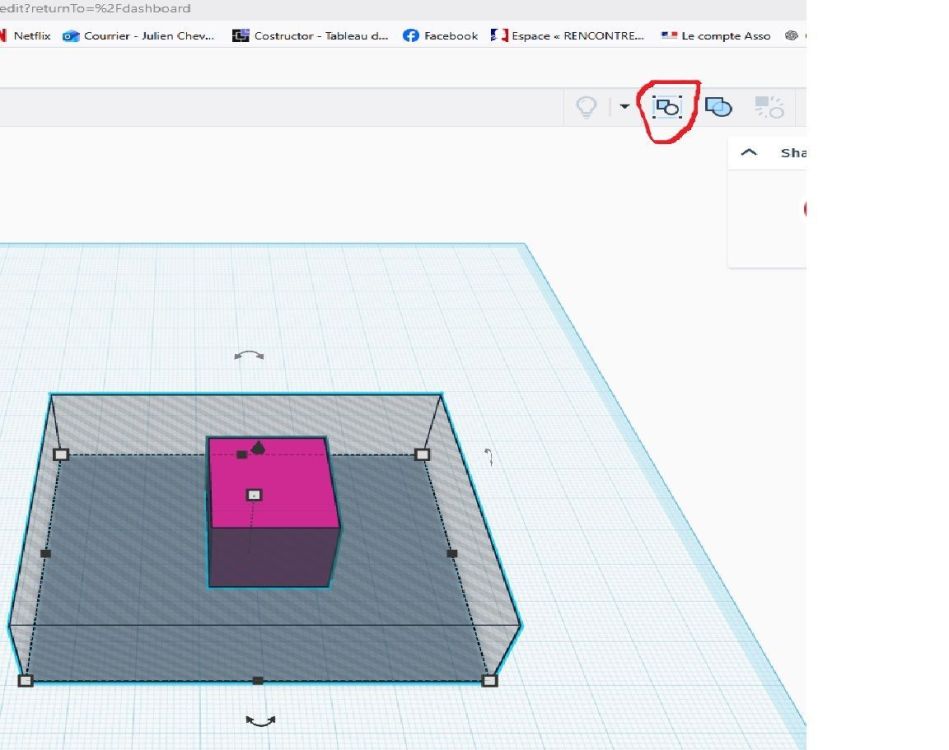

@Jules320 : quand tu fais la fusion (le fait de grouper) de 2 formes, Tinkercad a 2 options. Il travaille soit en addition de forme, soit en soustraction de formes. Quand il travaille en addition de formes, il ne conserve que la "peau" extérieure (voir mon 2eme schéma ci-dessous). Ainsi, peu importe que tu enfonces le tube ou non, ta pièce sera comme monobloc. Par contre, quand tu groupes 2 pièces qui sont insérées l'une dans l'autre, Tinkercad va travailler en addition pour la partie extérieure, mais en soustraction pour la partie intérieure. C'est ce qu'on constate sur ton dessin : quand tu as groupé tube, nervures et socle, la partie insérée dans le socle a "disparue". J'ai fait un schéma pour représenter le souci : Idéalement, il faudrait que tu conçoive tes pièces plutôt selon ce schéma là : Tinkercad est un logiciel qui a été fortement simplifié pour permettre une prise en main aussi large que possible. Cela dit, il a parfois un comportement pas très "habituel" pour un logiciel de CAO C'est pour ça qu'on a parfois un peu de mal à t'expliquer Très franchement, je pense que tu peux largement faire ta pièce avec juste un couvercle, en gardant parois et socle en une seule pièce. Ta mésaventure lors du décollage sera réglée si tu utilises une spatule pour décoller ta pièce et que tu reprends ta CAO proprement. J'ai pas réagit tout de suite, mais : oui, les inserts laiton, c'est bien. Après, franchement, j'ai un boitier imprimés pour ranger un raspberry pi derrière mon Ender 3 : 0 insert, et ca a pas bougé en 4 ans dont 1 déménagement (et je l'ai démonté une bonne demi douzaine de fois pourtant. D'ailleurs, pour t'en convaincre, tu peux jeter un oeil là dessus : https://store.creality.com/eu/products/diy-kit-electronic-keyboard (on voit l'intérieur de la boite dans la vidéo en dessous) Je l'ai imprimé y a 3 mois, j'ai un enfant de 4 ans qui joue comme un bûcheron avec et le boitier a pas bougé.1 point

-

1 point

-

Je vois le fichier "grand bojo(5)" correct, tout fusionné. Mais par contre, le bas des entretoises semble creux (il y a du remplissage quand même) mais les goussets de renforts compensent (heureusement) !1 point

-

Il faut de temps en temps nettoyer le plateau à l'eau chaude et liquide vaisselle, puis essuyage au sopalin. Quand mon nettoyage au bioéthanol n'est pas suffisant (Domestix chez Leroy Merlin), je le fait au liquide vaisselle et c'est impeccable.1 point

-

Je reprends ce que t'a dit @JoOj , cela ne sert à rien "d'enfoncer" ou de "rentrer" les pièces les unes dans les autres lors de la modélisation. Je comprends ta idée, tu imagines qu'elles seront mieux tenues, insérées ; mais c'est une vue de l'esprit. Lors de l'impression, le filament est déposé comme une surface, couche par couche. Il suffit, en conception, d'appuyer les objets les uns contre les autres. L’arrête de l'un devenant celle de l'autre. Regarde dans le slicer, il n'y a pas de pénétration d'une pièce dans l'autre. PS Suite au message de @papajds, qui écrivait en même temps que moi, tu n'as a faire pénétrer les objets que si ils sont indépendants mais tu devrais n'avoir qu un seul stl . Je ne connais ni Thinkercad ni Bambou studio, j'utilise FreeCad, mais tu devrais obtenir un seul stl pour l'ensemble.1 point

-

C'est un peu mon métier. C'est comme lorsque tu utilises des RTOS, il ne faut jamais négliger les mutex d'accès à une ressource partagée, et parfois même ne pas oublier de sauvegarder le contexte de la ressource (registres spécifiques utilisés par un périphérique partagé). Je ne parle même pas des sauvegardes de contexte étendu lorsqu'on utilise des tâches qui ont besoin d'une FPU par exemple (ça concerne plutôt les Cortex). C'est le type de code qui ne s'invente pas, il faut savoir que ça existe et comprendre pourquoi. Si on réfléchi à une fonction "unitairement", il est facile d'oublier de se protéger des accès concurrents. Bien entendu, on limite toujours les sections critiques au juste nécessaire, sinon ça créé du jitter sur le traitement des interruptions. Et ne pas oublier de se protéger contre les sections critiques imbriqués. Une fonction qui créé une section critique qui appelle une autre fonction qui elle-même créé une section critique. Si le nesting n'est pas géré, la première qui va libérer les interruptions va casser la section critique parente. Ce genre de protection manque souvent dans les codes développés par des personnes qui ne sont pas forcément du métier, et on se retrouve facilement avec des libs communautaires bancales. Souvent ce genre de code marchotte dans certaines conditions, puis on ajoute une ligne de programme qui n'a rien à voir, ça change les timings de traitement et plus rien de fonctionne.1 point

-

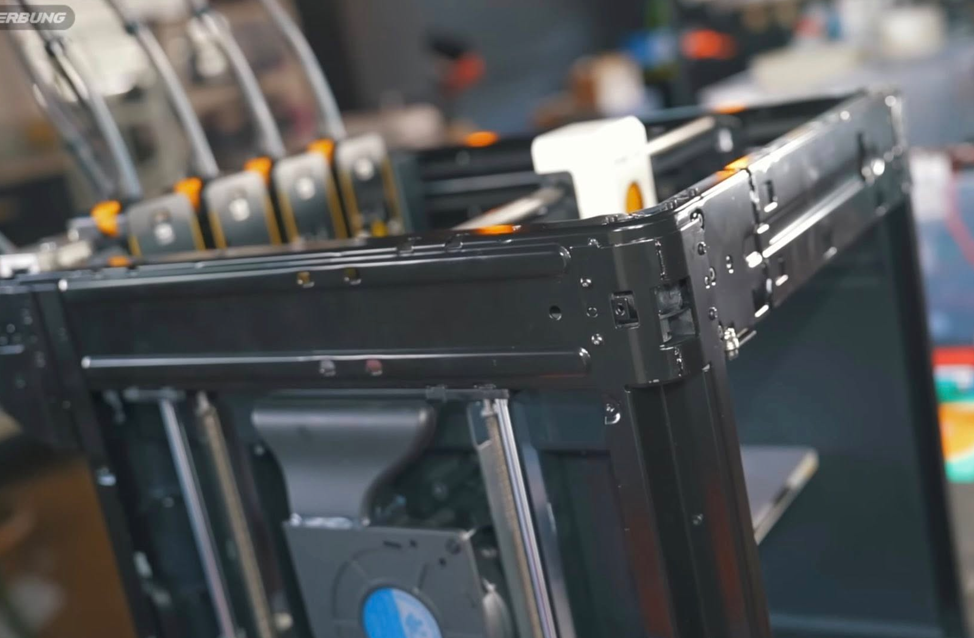

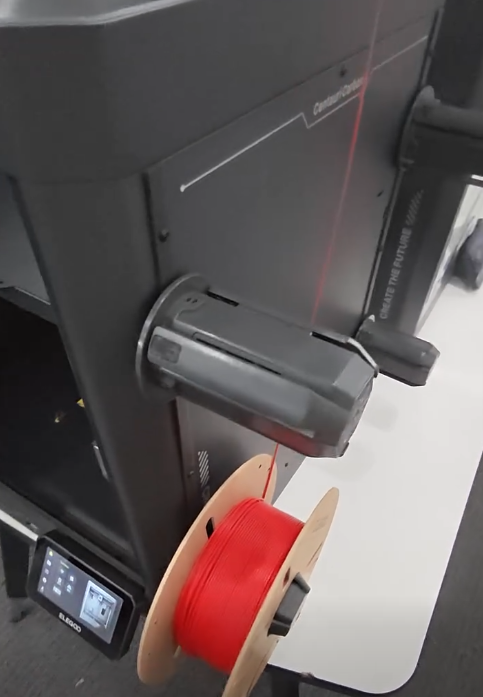

Des news sur le système multi couleurs de la Centauri Carbon, sur le groupe Face de bouc officiel des utilisateurs de la CC, Owen Ou l'administrateur du groupe a posté ceci : "Juste pour clarifier : ELEGOO n'a pas arrêté le développement du système multicolore Centauri Carbon - il est toujours en cours. Beaucoup d'entre vous sont intéressés par la conception du porte-filament, alors je partage plus d'infos aujourd'hui : Premièrement, le porte-filament est installé avec une pièce supplémentaire. Deuxièmement, le porte-filament est passif (sans moteur), mais il peut tourner pour éviter l'emmêlage du filament. Vous pouvez voir comment ça fonctionne entre les échanges de la vidéo de la dernière fois." Ce post comporte une vidéo montrant les "portes filaments", voici 2 images extraites de cette vidéo On peut voir une barre vissée sur le coté de la CC avec les portes bobines qui sont apparemment du même style que sur l'AMS Lite de Bambu lab CAD qu'ils comportent un système avec ressort qui maintient en tension les filaments lors des déchargements Sur cette autre photo on voit clairement le système Canvas de la CC2, j'en déduit que pour la Centauri Carbon première version le système multi couleurs ne sera pas du style AMS mais qu'il sera sans doute sous forme de kit adaptant le système de la CC2 pour la CC1 Après c'est juste mes déductions personnelles, donc encore et toujours Wait and See Je ne sais pas si vous pouvez visualiser la vidéo ci dessous ou là on peut voir l'ensemble du système https://www.facebook.com/reel/1793973274653203 Sinon une petite photo1 point

-

1 point

-

1 point

-

Je pense que tu ne fusionnais pas les pièces en creux avec les pièces solides A la fin, tu dois avoir une seule pièce, tout fusionnée1 point

-

Là pour le coup, le souci vient du décollage : tu as tiré sur les parois. Or la résistance inter couches (quand tu tire vers le haut) n'est jamais bonne en impression 3D. D'ailleurs, si tu pousses latéralement sur tes tubes, tu va constater que ça casse assez facilement, et ça va probablement casser assez net => d'où l'intérêt d'intégrer celles qui sont dans les angles directement aux parois, et de rajouter des nervures sur les centrales. Pour la liaison entre le fond et les parois, tu peux rajouter des congés, des nervures, mais ça ne réglera que partiellement le souci. Par contre tu dois pouvoir décoller ta pièce différemment (pas facile avec le plateau verre ^^). Est ce que tu as une spatule, genre couteau à enduire ? Il faut préférer utiliser ça, quitte à abîmer un peu les coins, pour faire levier et décoller la pièce. Une fois que tu aura fait les premiers millimètres, le reste va venir tout seul. Une fois qu'elle sera décollée, tu n'auras plus trop à t'inquiéter de ça. Malheureusement, TinkerCad ne permet pas de faire les congés facilement (enfin, il le faisait pas la dernière fois que j'y ai joué). Tu peux essayer Fusion 360 : gratuit en licence limitée. Tu devrais t'y retrouver (et on peut t'aider), c'est ce qui se rapproche le plus de la logique de conception de Tinkercad. D'autres logiciel très complets et gratuits existent (FreeCad, OpenScad, etc.) avec une logique de conception pas simple au départ par contre. Et tu vas croire qu'on insiste pour les trous de vis, mais c'est important Quand tu visses, le filet de la vis va tenter de s'enfoncer vers le bas. Sauf que si le corps de la vis est plus large que l'alésage dans lequel il entre, alors la vis ne va pas pouvoir descendre, et le filet va donc plutôt arracher la matière vers le haut (c'est ce qui t'es surement arrivé). En plus, si jamais la vis descend quand même, le corps de vis va repousser la matière autour, et fragiliser le tout. C'est pour la même raison qu'on pré perce certains bois avant de visser dedans, pour éviter qu'il ne fende au moment du vissage. Le fait de faire des entretoises plus épaisses ne réglera pas ce souci, c'est vraiment la taille du trou pour la vis qui sera le plus important. Et le perçage, c'est souvent moyen : si tu perces trop vite, alors le foret va chauffer le PLA assez rapidement, et fondre ton trou. Et si tu perces pas assez vite, le foret va se comporter... comme une vis (et tout arracher)1 point

-

Je pense que tu vas devoir reprendre ta conception. Plus solide ne veut pas dire plus épais mais mieux conçu. Mon propos n'est surtout pas une critique de ton travail mais juste qq conseils, plus ou moins pertinents à toi de voir. Il faut des congés de raccordement pour éviter les angles à 90° qui sont sources de fragilité. Imagine si tu soudais les parois sur le fond, tu aurais un "beau" cordon de soudure qui ferait une jolie courbe entre les parois à 90° et améliorerait la solidité. Il faut aussi des congés pour tes entretoises dans les angles. Ce qui revient à "insérer" ces cylindres dans l'épaisseur des parois. Ce que à déjà dit @JoOj judicieusement Pour les petites entretoises, il faut que tu fasses des raccords, a minima, avec le fond. Elles sont bien trop fragiles. Soit des nervures de renfort, peut être même les nervures relient les entretoises entre elles jusqu'à une certaine hauteur (en fonction du besoin). Il faut que tu prévois aussi les trous pour les vis pour éviter le perçage. On peut mettre des vis à bois (s'il n'est pas prévu de démontages fréquents), ) mais tu devras calculer le diamètre des trous en tenant compte de l'épaisseur des filets de vis et des capacités de l'imprimante (imprime un parallélépipède avec des trous de 4 à 8 mm de diamètre par exemple et mesure les. Tu en tiens compte dans ta conception des trous). Si démontages fréquents prévus, on utilise des inserts laitons avec des vis métaux. Mais les inserts nécessitent plus de place que les vis à bois (et qq règles de conception). Tu peux peut être envisager de séparer les parois du fond (le faire moins épais) et le visser dans le bas des entretoises. Mais pas de panique, la conception cela s'apprend, l'expérience s’acquière.1 point

-

Bonjour à tous, Un grand merci à fran6p pour le test sur la Q2 et les "add-on". N'arrivant pas initialiser KAMP sur ma Q2, hier soir j'ai essayé le nivellement adaptatif de KLIPPER ... Et là bingo, ça fonctionne Voici mes modifications sur les macros G29 et M4029, G31 & G32 [gcode_macro G29] #V2 gcode: BED_MESH_CLEAR SET_STEPPER_ENABLE STEPPER=extruder enable=0 G28 BED_MESH_CALIBRATE ADAPTIVE=1 PROFILE=default SAVE_VARIABLE VARIABLE=profile_name VALUE='"default"' G4 P5000 SAVE_CONFIG_QD [gcode_macro M4029] #V2 gcode: {% set bedtemp = params.S|default(60)|float %} DISABLE_ALL_SENSOR M104 S140 M140 S{bedtemp} SAVE_VARIABLE VARIABLE=z_offset VALUE=0 SET_GCODE_OFFSET Z=0 MOVE=0 M4031 G28 M400 M118 Position init complete CLEAR_NOZZLE HOTEND=260 M104 S140 TEMPERATURE_WAIT SENSOR=extruder MINIMUM=140 M118 Nozzle cooled Z_TILT_ADJUST G28 G1 z10 F600 BED_MESH_CALIBRATE ADAPTIVE=1 G0 Z50 F600 G0 X130 Y130 F9000 M400 M118 Bed mesh calibrate complete SAVE_CONFIG #[gcode_macro G31] #V2 gcode: SET_GCODE_VARIABLE MACRO=G29 VARIABLE=k VALUE=1 #[gcode_macro G32] #V2 gcode: SET_GCODE_VARIABLE MACRO=G29 VARIABLE=k VALUE=0 J'ai déjà réalisé quelques impressions. J'en déduis que le dernier firmware QIDI Q2 V1.1.0 à upgrader KLIPPER1 point

-

Si ! J'ai déjà publié une capture écran à ce sujet sur son autre post. Ce "changement de filament" dans ElegooSlicer provoque la pause, le déchargement automatique du filament ET attend le nouveau à introduire manuellement (logique puisqu'il n'y a pas d'AMS/ACE/CFS...). Le gcode de "pause" seul ne fait que parquer la tête, tu dois faire tout le reste. J'ai vu ça sur le FB Elegoo officiel, les gens qui font des Hueforge trouvent ça bien pratique et moi aussi ! Il faut déclarer plusieurs filaments au préalable. @Caratagio signalait déjà cette possibilité ici :1 point

-

Dire que j'ai imprimé 6 spools comme ça la semaine dernière... Tant les passages pour bandes de scratch que les 2 cylindres de maintien c'est game changer N'hésite pas à partager ça sur MakerWorld1 point

-

Ton impression était manifestement trop chaude et tu détends les courroies... Quel est le rapport ? En suivant tu relance la même impression mais moins rapide. Si ca fonctionne tu en tireras quelle conclusion ? En fait tu ne pourras tirer aucune conclusion. Si on fait une action, on la mesure strictement dans les mêmes condition afin d'en tirer une conclusion. Bien entendu c'est plus long mais ca reste la seule façon d'avancer de manière efficace. Sur le déflecteur d'air, il faut bien comprendre que le warping est le produit d'un refroidissement rapide et non uniforme. Le fait de surchauffer certains éléments (plateau, buse) peut finalement être plus contreproductif que bénéfique. Par exemple, imagine que l'imprimante aspire de l'air extérieur à 18° et que tu passes ton plateau de 70 à 100° pour éviter le warping. Le résultat sera qu'en fait tu vas l'augmenter par l'écart important de l'apport d'air envoyé sur une pièce encore plus chaude.1 point

-

Salut ! As tu essayé de changer de filament / de le sécher ? J'ai eu une histoire de ce genre avec un PLA Meta Blanc de chez Sunlu, impossible de le faire adhérer alors que toutes mes autres bobines collaient sans aucun souci. J'en suis réduit à mettre un coup de laque à cheveux sur ma plaque jusqu'à ce que j'ai fini cette bobine (et on ne m'y reprendra plus). Dans les trucs possibles à faire et que je ne vois pas dans ta liste, tu peux aussi essayer de vérifier si ton plateau monte bien en température, faire le PID de ta buse, nettoyage assidu de la plaque d'impression.1 point

-

@Orionis laisse tombé direct normal que tu arrive a rien c'est du filament Polycarbonate (PC), ce Filament impose une chambre fermé avec une température stable car c'est un filament technique sujet a fort warping et delamination si l'environnement est pas idéal. De plus si tu as pas un tête Full Metal c'est mort le PTFE interne de la buse d'origine ce désagrégera et le filament sortira plus correctement, aussi il faut sur du filament carbon une buse en acier trempé car un buse en laiton classique ne supportera que quelques gramme de filament avant d'être inexploitable. Ton filament est étrange par contre pour du PC car si la température moyenne de 260 a 270°c pour la buse est en effet OK logiquement le PC demande un plateau a entre 100°C et 120°c hors le plateau de la SW X1 ou X2 ne monte en théorie que a 100°c max mais surtout il est limité par le plateau qui conduit mal la temp° et on peux facilement avoir 15 - 20°c d'écart sur les bord de ce dernier vs le centre du plateau. Pour pour l'impression de PC il faut si je résume, une machine close avec une température de caisson d'au moins 45 à 50°C stabilisé un filament bien dryer une tête avec un extrudeur full metal sans PTFE et une buse en acier trempé pour les version carbone un plateau capable de support 100-110°c stable généralement La SW X2 est clairement une machine capable d'imprimer ce type de filament, seule les filament Carbon de type PLA et PETG pourrait être utilisable, imposant une buse en acier trempé et un extrudeur full metal pour le PETG de préférence malgré tout.1 point

-

Si je me souviens bien ça ne fait pas longtemps que tu as ta P2S et tu as déjà changé la tension des courroies ? après chacun fait ce qu'il lui plait, mais les machines Bambu Lab ça ne se bricole pas tous les 5 minutes, c'est pas une U30 ou il fallait souvent mettre les mains dedans1 point

-

Bon... j'ai basculé sur Mac et j'ai retrouvé le rendu 3D initial (+accessoirement une fluidité sans équivalence!)1 point

-

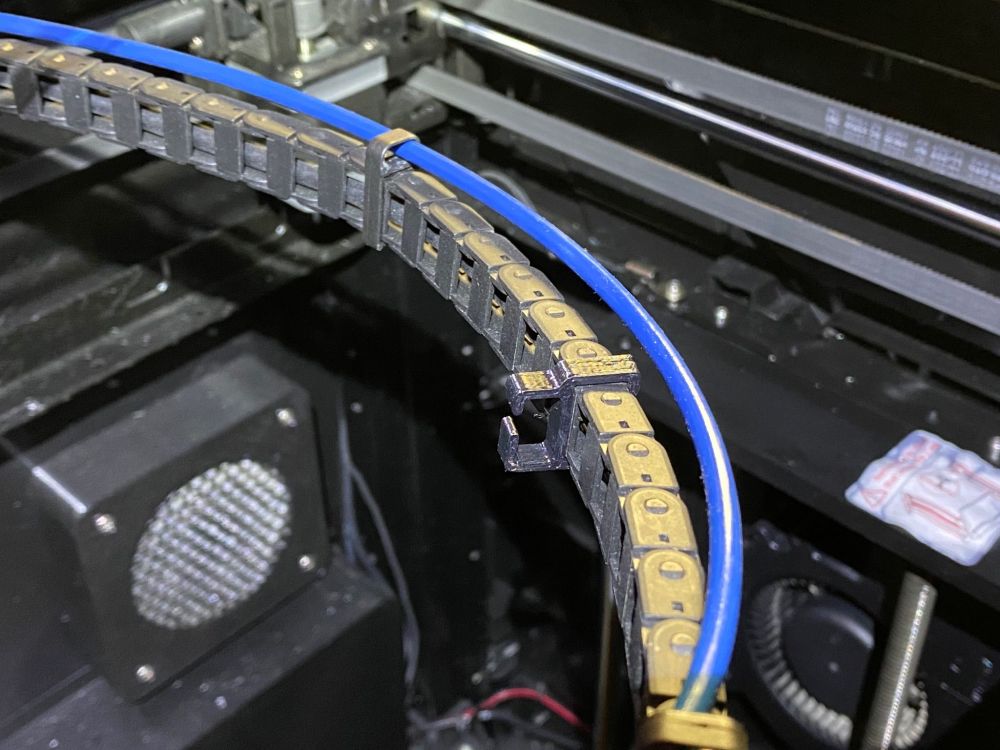

Finalement, je n'ai pas beaucoup avancé ce weekend, un problème à résoudre en plus pour le montage. J'avais prévu de passer un cable prévu pour le chemin de cable en plus de celui de la tête pour connecter le Cartographer. Et ca ne passe pas .... Donc un peu de retravail pour venir accrocher le cable du cartographer sur le coté du chemin de cable et permettre au cable de coulisser un minimum pour éviter l'usure. J'ai donc dessiné des crochets qui se fixent sur le chemin de cable. C'est ajusté un poil serré, j'espère ne pas devoir les coller. Impression en PC pour la résistance lors du clipsage et la rigidité. La série est en cours pour la première machine. Installation demain.1 point

-

1 point

-

1 point

-

1 point

-

Bon ça va vient de me le refaire sur un blocage fil dans la bobine. Donc à priori, dans mon cas, à chaque fois qu'il y a une interruption de l'impression, qu'elle quelle soit, à la reprise, le cycle d'alimentation est foireux, et bien que le fil est atteint l'extrudeur et soit en train d'être purgé, une avance rapide du CFS se lance et bousille le fil. Obligation d'éteindre l'imprimante sinon ça le refais à chaque relance. Je vais télécharger l'ancien firmware et faire un roll back. (en plus bien que je sois intervenue assez rapidement et que l'extrusion reprenais, l'imprimante à fait n'importe quoi avec la température, la laissant retomber à 140°C.....avant de relancer la chauffe et me signaler un nouveau problème de blocage avant la monter en température.....) Edit : après recherche, il semblerai que je suis pas le seul avec ce genre de problème, que creality à même retirer à un moment la mise à jour, qu'en plus elle est toujours en beta et qu'elle n'est même pas présente sur leur github.....0 points

.thumb.jpeg.a7b1569bae25f5ab6d93c3846514be2d.jpeg)