Darkblur_seb

Membres-

Compteur de contenus

170 -

Inscrit(e) le

-

Dernière visite

Information

-

Imprimantes

Prusa i3 m570 d'Infitary ( d'origine ou presque) avec Cura

Visiteurs récents du profil

Le bloc de visiteurs récents est désactivé et il n’est pas visible pour les autres utilisateurs.

Récompenses de Darkblur_seb

-

buse Buse Nitro, comment connaître leur taille.

Darkblur_seb en réponse au topic de Darkblur_seb dans Consommables (filaments, résines...)

Merci beaucoup. -

buse Buse Nitro, comment connaître leur taille.

Darkblur_seb a posté un sujet dans Consommables (filaments, résines...)

Salut Tout est dans le titre ou presque. J'ai acheté des buses Nitro il y a quelques temps déjà, et je ne sais pas à quel diamètre correspond l'une d'elle. J'hésite entre 0.2 et 0.4mm. La 0.8mm, je l'ai reconnu et 0.6mm ne se faisait pas quand j'ai commandé. Donc, quel est le code avec les points svp. @Fourmi si tu peux m'aider. Je n'ai pas trouvé l'info sur ton site, ni dans le forum où ces motq clé sortent énormément de résultat. Merci et à bientôt Sébastien -

8 bits Utiliser un arduino uno avec klipper

Darkblur_seb en réponse au topic de llaq dans Électronique

@Tircown J'ai testé cette commande, mais j'ai le même résultat qu'avec la ligne make flash du manuel d'installation de klipper. Il s'agit effectivement d'un clone de Uno r3. J'ai testé avec l'architecture 328 et 328p, et en diminuant la vitesse à 57600 bauds. J'ai toujours le même résultat. Je pense me commander 1 ou 2 smt32 pour voir, c'est pas le prix que ça coûte, juste du temps. éventuellement, si tu as une boutique aliexpress que tu as essayé et que tu peux me recommander, je suis preneur. Je vais voir aussi, si j'ai pas une nano qui traîne chez ma mère, vu que j'y passe tout à l'heure récupérer ma fille, mais c'était pour un autre projet, en attente aussi de toute façon. -

8 bits Utiliser un arduino uno avec klipper

Darkblur_seb en réponse au topic de llaq dans Électronique

Salut Je suis en train d'essayer de flasher mon clone de arduino, et même en récupérant le .hex, ça ne marche pas. Est-ce qu'il faut diminuer la vitesse, de 250000 bauds (standard pour klipper) à 115200, qui semble être le maximum pour la uno ? Bon, je suis aussi content d'avoir vu les pin de la Uno, car ça marchera mieux aussi comme ça, mais pour le moment, je n'en suis pas à la config. Même si le but de cette carte auxiliaire sera le bl touch, et éventuellement, pwm sur les ventilos d'alim et d'extrudeur. -

Rien n’empêche de faire des plans et de voir ce qu'il pourrait manquer pour monter une autre imprimante. Par exemple, si je monte une cubique, je part sur du rail Igus mini T (12mm) de 350mm de long pour faire les axes X et Y. J'ai pas encore la hauteur de travail, mais ce sera certainement la même chose.

-

Tu achètes du profilé et tu la monte toi-même. Personnellement, c'est que je vais faire, et je partirai sur une cubique core XY. Je serai peut être court d'un moteur. Sinon, actuellement, tu as quoi comme machine?

-

Salut. C'est temps-ci, je pense à réutiliser les pièces que j'avais mis de côté pour la zatzit.... Mais pour nous français, serait-il possible d'aller récupérer ce qui est prêt chez lui, genre, le hylite, les profilés, le maximum en fait. Avec un peu de chance, on pourrait le finir nous même... Ensuite, vu que le projet n'avance plus vraiment, il serait bien qu'il partage sur github, car le concept reste super.

-

Couches non planaires

Darkblur_seb en réponse au topic de miserovitch dans Discussions sur les imprimantes 3D

Salut. Dans une vidéo que j'ai vu hier sur Youtube sur un salon, Ils montrait justement le rendu d'une imprimante (avec option 6 axes, mais pas forcément obligatoire) qui après impression surfaçait à la fraiseuse intégrée ou à la pointe chauffante (matériaux souple) les surfaces pour obtenir un rendu lisse et supprimer l'effet de couche. Il devrait être envisageable de monter une "broche" de faible puissance et de faire de même sur nos machines. Il n'y a pas besoin de puissance car le but est juste de surfacer une très faible couche. Autre avantage c'est la longueur de l'outil qui est plus importance. Ce qui permet de travailler plus en profondeur que juste la buse, limitée à 1 cm environ. A mon avis, il faudrait installer ça sur une 2e tête indépendant de la première. Par contre, le code... Séb -

moteur Moteur brushless à la place de nos nema 17

Darkblur_seb a posté un sujet dans Discussions sur les imprimantes 3D

Salut Grâce à un Youtuber, j'ai découvert ça : https://odriverobotics.com/ Il s'agit d'un contrôleur pour 2 moteurs brushless standard qui permet de les piloter comme des moteurs pas à pas, avec des encodeurs rotatifs... Le truc qui pourrait nous être utile, c'est la vitesse et la précision des moteurs en question, et le couple aussi, même si c'est moins utile en impression qu'en fraisage. Par exemple, celui là est d'après leur guide sur les encodeur, celui qui donne le moins de précision, et on est déjà à 2400 pas par tour... On est loin des 200 (ou au mieux 400) de nos nema. Votre avis? -

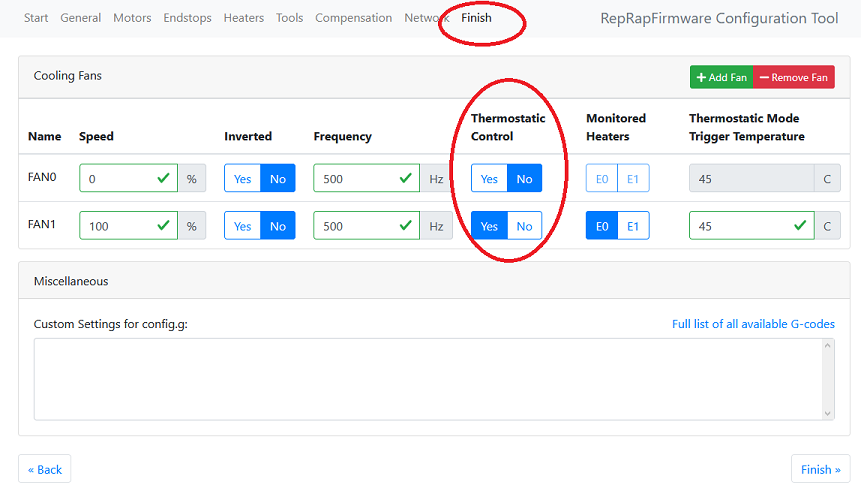

klipper Comment gérer l'allumage du ventilateur de buse?

Darkblur_seb en réponse au topic de Darkblur_seb dans Paramétrer et contrôler son imprimante 3D

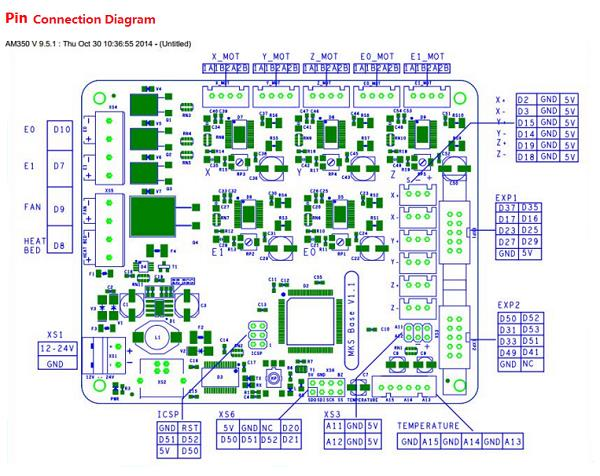

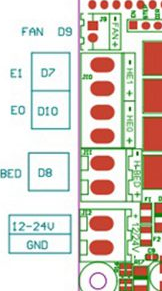

Elle est possible sur la duet 2, et elle doit être possible sur d'autre carte. il faut juste trouver des pin contrôlable en pwm. C'est pas tout à fait ma carte, mais c'est particulièrement proche. Les connecteurs pour les limites min ne sont pas soudés et en haut à gauche, les pin d10,d9, d8 et d7 ne sont pas dans le même ordre. La partie qui m'intéresse aujourd'hui ressemble davantage à ça. Donc, comment piloter D9 est la question. Accessoirement, le ventilo pour les pièces est donc banché en tant que E1 sur D7... Après, il faut un firmware qui puisse gérer ça et c'est le cas de klipper (code joint à mon premier message) et à Reprap firmware (cf capture ci-après). Pour les autres, je ne sais pas. -

klipper Comment gérer l'allumage du ventilateur de buse?

Darkblur_seb en réponse au topic de Darkblur_seb dans Paramétrer et contrôler son imprimante 3D

Salut. Sauf erreur de ma part, dans cura, tu règles le ventilateur qui sert au refroidissement de l'impression. Effectivement, puissance et à quelle hauteur il démarre. Et en l’occurrence, c'est quand je n'imprime pas que j'aimerais un ventilateur de heatbreak arrêté, donc hors Cura et impression. -

Salut J'utilise Klipper depuis quelques mois maintenant sur une carte HY-Base-L v1.0 (qui ressemble énormément à la mks base v1.5), et je suis très satisfait. Bon, je n'arrive pas à utiliser de BL touch,(clone) mais je n'y arrivait pas non plus avec marlin. La question d'aujourd'hui est sur le ventilateur de buse, qui est toujours actif. Il y a la possibilité de le faire démarrer à partir d'une température donnée dans Klipper (comme dans le reprap firmware) mais je ne sais pas quelle pin attribuer à ce ventilo. La D9 (ar9) sert au ventilateur radial pour la pièce. Je me demande d'ailleurs si le connecteur n'est pas un simple 12v non commutable. Pas besoin de pwm, juste du tout ou rien. Je peux aussi déplacer le branchement, mais la question est où? la prise D11 (mais j'ai pas l'impression qu'elle marche) Enfin, le code de la section : [heater_fan my_nozzle_fan] pin: ar11 max_power: 1.0 shutdown_speed: 0 cycle_time: 0.010 hardware_pwm: false kick_start_time: 0.100 heater: extruder heater_temp: 50.0 fan_speed: 1.0 Voilà Merci d'avance pour vos réponses. Sébastien

-

klipper [TUTO] Installer et configurer Klipper

Darkblur_seb en réponse au topic de Nibb31 dans Tutoriels

Salut. J'ai franchi le pas aussi entre hier et aujourd'hui. Du coup, j'arrive à imprimer. Me manque encore le bl touch (3d touch de chez triangle lab) à faire fonctionner, mais c'est plus simple que sur marlin d'y toucher, ou de revenir en arrière. Donc super tuto, bien fait et tout. Et aussi, les liens vers github à bon escient, car là aussi, les configs d'exemple sont bien documentées. Pour la carte, j'ai une clone de mks base 1.5, donc, je suis partie de la config d'une ramps 1.3. Et dans les amélioration, la vitesse d'impression, et aussi un peu le bruit des moteurs. Restera à tester sur de vrai pièces, et pas juste des tests. Enfin, il faut penser à revoir les codes de démarrage et fin de Cura. Comme indiqué, faire des macros semble une bonne solution pour tout gérer du même endroit, dans le fichier de config. -

extrudeur Nimble

Darkblur_seb en réponse au topic de Poisson21 dans Discussions sur les imprimantes 3D

Et faire un système de courroie crantée, avec un tendeur comme les chaînes de vélo? Ca peut fonctionner uniquement sur des types I3, mais comme ça, le moteur est déporté et il y a juste un bras (ou 2, façon porte-manteau) qui bouge. -

Salut Je suis en train de voir pour modifier une presse à chaud et je voulais un avis sur mon programme arduino tout frais écris. L'idée est de piloter 2 éléments chauffants en silicone 220v 300w collés chacun sur leur plaque d'aluminium (ep 8 mm). Donc, arduino uno (test) /nano (en boîte), 2 SSR 10A, et 2 thermistance NTC 100k (même si pour le moment, il n'y a qu'une seule lecture). #include <PID_v1.h> #include <LiquidCrystal_I2C.h> //entrées int ThermistorPin = 0; int DebutTimerPin = 2; //sorties int RelayHautPin = 5; int RelayBasPin = 6; //Mes valeurs de références long Tempo = 600000; //minuterie 10min, à faire varier plus tard dans un menu int Tref = 100; //température de référence 100°C, à faire varier plus tard dans un menu //PID int WindowSize = 5000; unsigned long windowStartTime; double Setpoint, Input, Output; //thermistance ntc 100k montée en série avec R1 int Vo; float R1 = 10000; //à ajuster avec une mesure fil+résistance float logR2, R2, Tmesure; float c1 = 1.009249522e-03, c2 = 2.378405444e-04, c3 = 2.019202697e-07; //varaible pour la minuterie volatile long PressTime; long TempsRestant; int Minutes; int Secondes; PID myPID(&Input, &Output, &Setpoint, 2, 5, 1, DIRECT); LiquidCrystal_I2C lcd(0x27,16,4); //attention à l'adresse void setup() { Serial.begin(9600); lcd.init(); lcd.backlight(); pinMode(RelayHautPin, OUTPUT); pinMode(RelayBasPin, OUTPUT); pinMode(DebutTimerPin, INPUT_PULLUP); attachInterrupt(digitalPinToInterrupt(DebutTimerPin), minuterie, RISING); windowStartTime = millis(); //initialize the variables we're linked to Setpoint = Tref; //tell the PID to range between 0 and the full window size myPID.SetOutputLimits(0, WindowSize); //turn the PID on myPID.SetMode(AUTOMATIC); } void loop() { Vo = analogRead(ThermistorPin); R2 = R1 * (1023.0 / (float)Vo - 1.0); logR2 = log(R2); Tmesure = (1.0 / (c1 + c2*logR2 + c3*logR2*logR2*logR2)); Tmesure = Tmesure - 273.15; Input = Tmesure; //calcul affichage minuterie min:sec unsigned long now = millis(); TempsRestant = Tempo - (now - PressTime); Minutes = TempsRestant / 60000; Secondes = (TempsRestant - (60000 * Minutes)) / 1000; lcd.print("Temp = "); lcd.print(Tmesure); lcd.print(" / "); lcd.print(Tref); lcd.print(" °C"); lcd.setCursor(0, 1); lcd.print("Timer = "); lcd.print(Minutes); lcd.print(":"); lcd.print(Secondes); lcd.clear(); if (now - PressTime < Tempo){ Input = analogRead(ThermistorPin); myPID.Compute(); /***turn the output pin on/off based on pid output***/ if (now - windowStartTime > WindowSize){ //time to shift the Relay Window windowStartTime += WindowSize; } if (Output > now - windowStartTime){ digitalWrite(RelayHautPin, HIGH); digitalWrite(RelayBasPin, HIGH); } else{ digitalWrite(RelayHautPin, LOW); digitalWrite(RelayBasPin, LOW); } } else{ digitalWrite(RelayHautPin, LOW); digitalWrite(RelayBasPin, LOW); } } void minuterie() { volatile unsigned long PressTime = millis(); } Pour le PID, je crois que je peux diminuer la valeur de "WindowSize" vers 800, car j'utilise un SSR, et non pas un relais (code issu de l'exemple de relais). J'ai pu vérifier l'absence d'erreur de compilation, mais pas encore tester. Je verrais demain pour l'affichage au moins. Dans les évolutions prévues, déjà passer sur la lecture des thermistance et un PID propre à chaque plaque. Ca reste à ma portée, c'est en postant que je me suis rendu compte de l'oubli de la 2e thermistance. Donc recopie d'une grosse partie du code du pid en changeant le nom des variables (1 et 2 en gros ou haut et bas, comme le reste). Merci Sébastien