Classement

Contenu populaire

Contenu avec la plus haute réputation depuis 12/10/2015 dans Messages

-

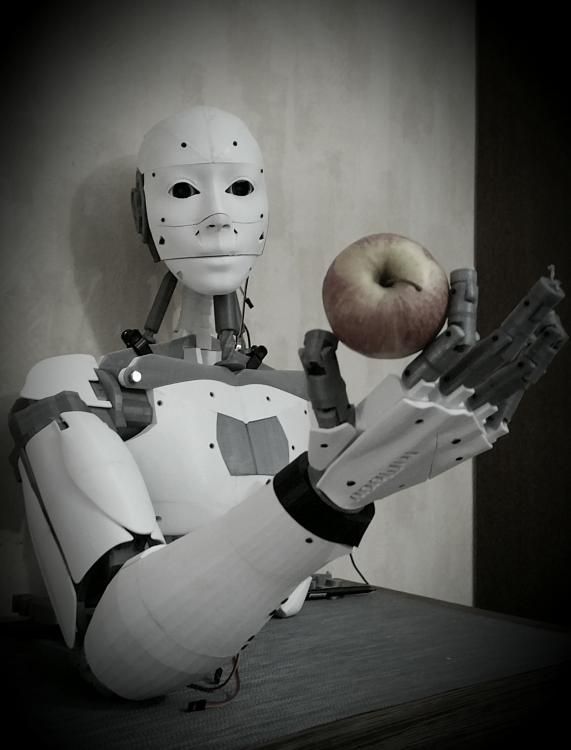

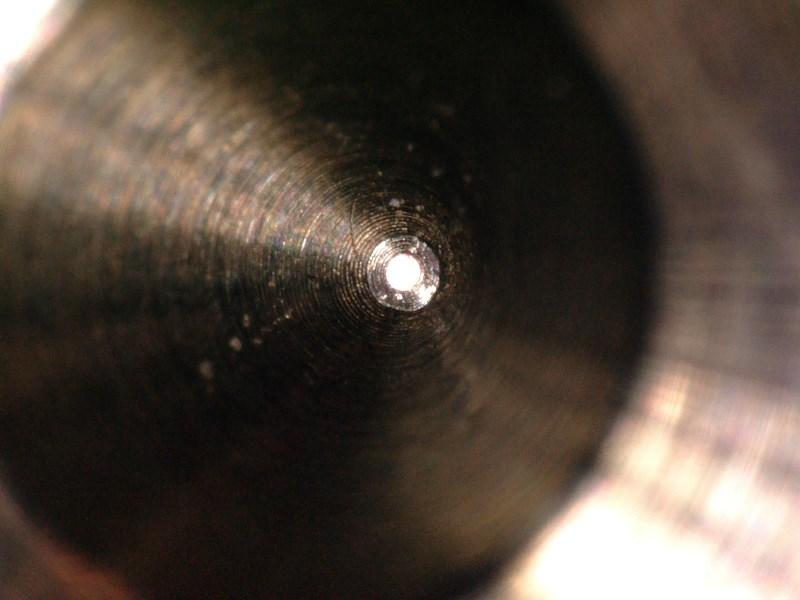

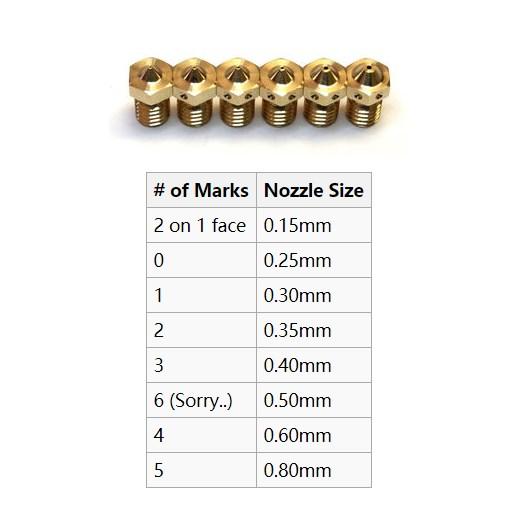

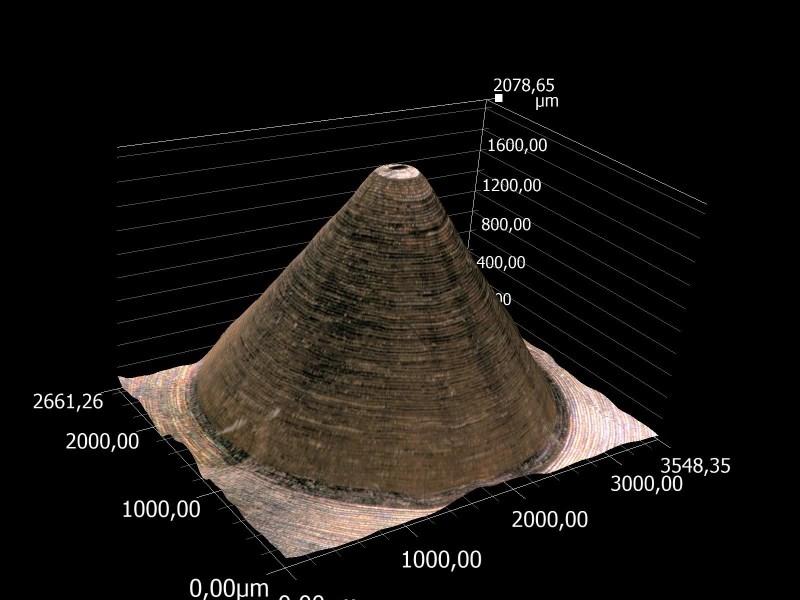

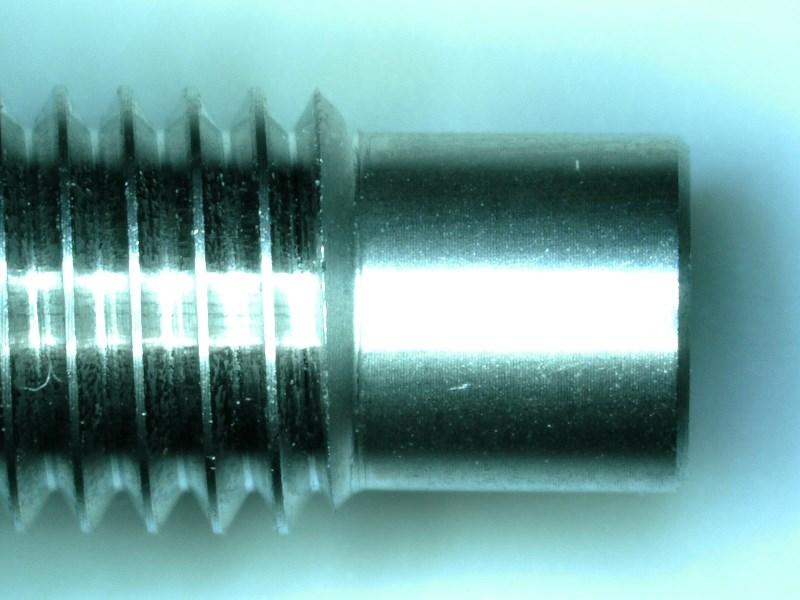

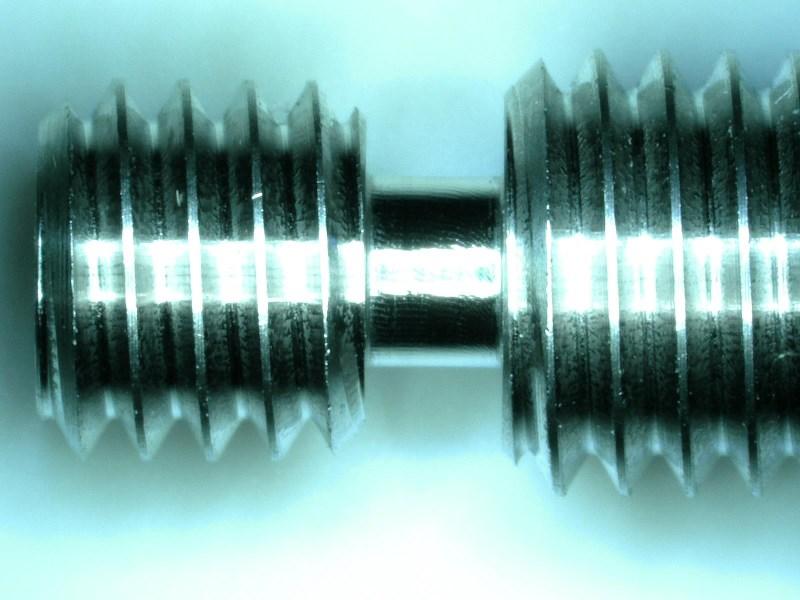

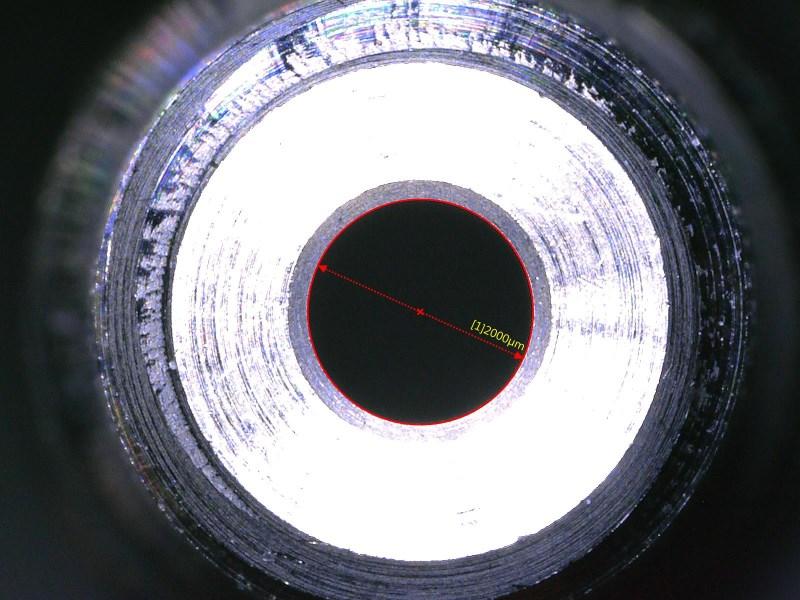

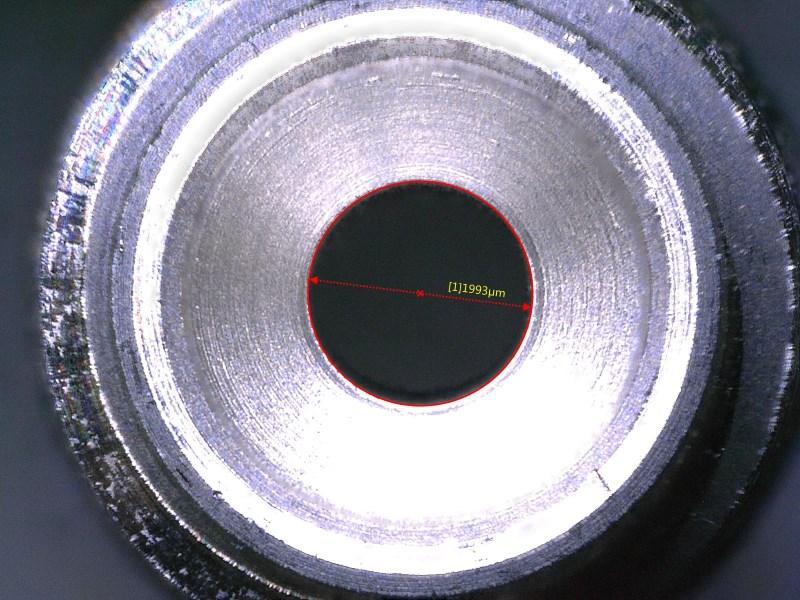

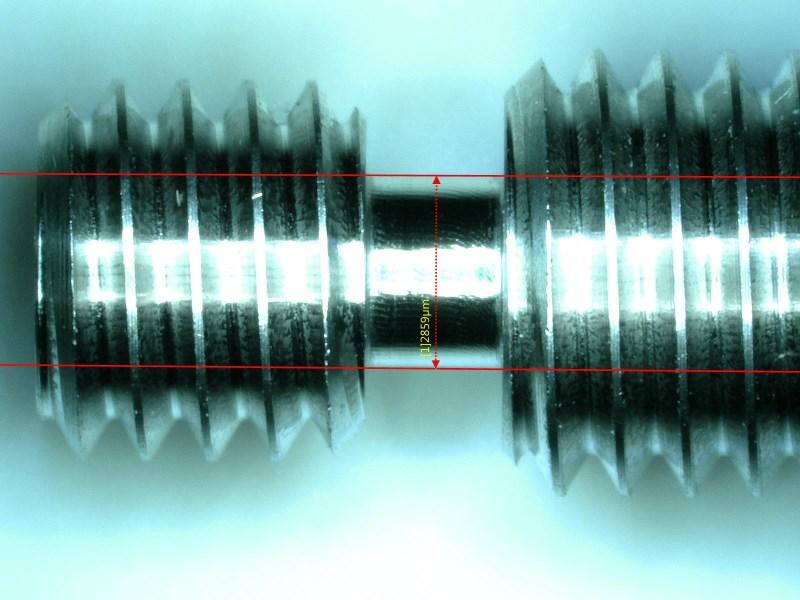

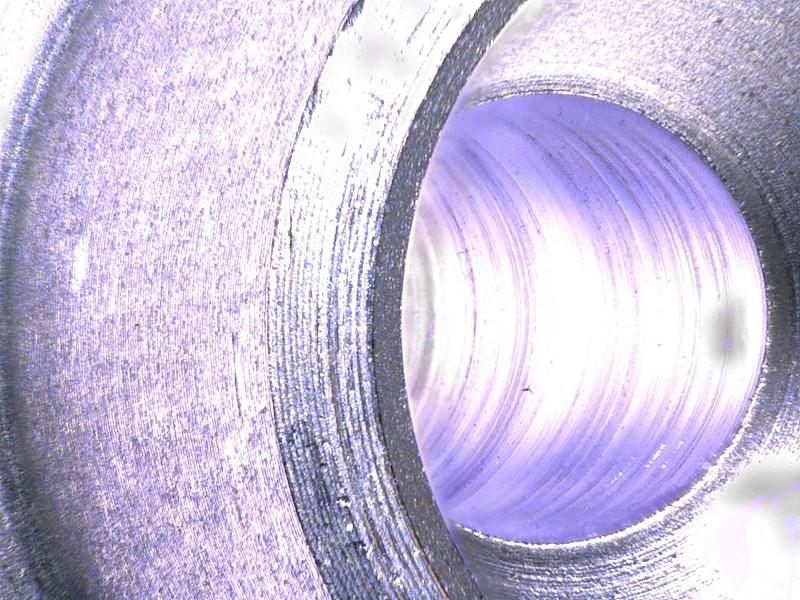

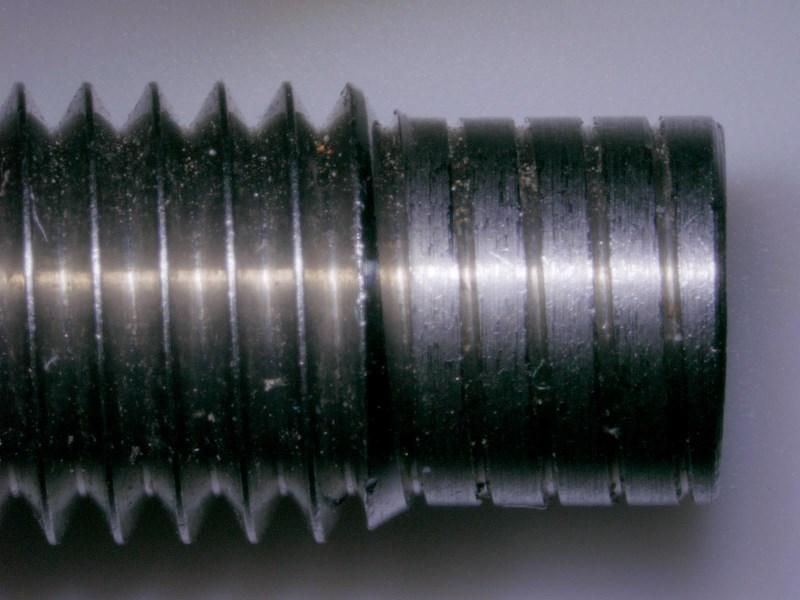

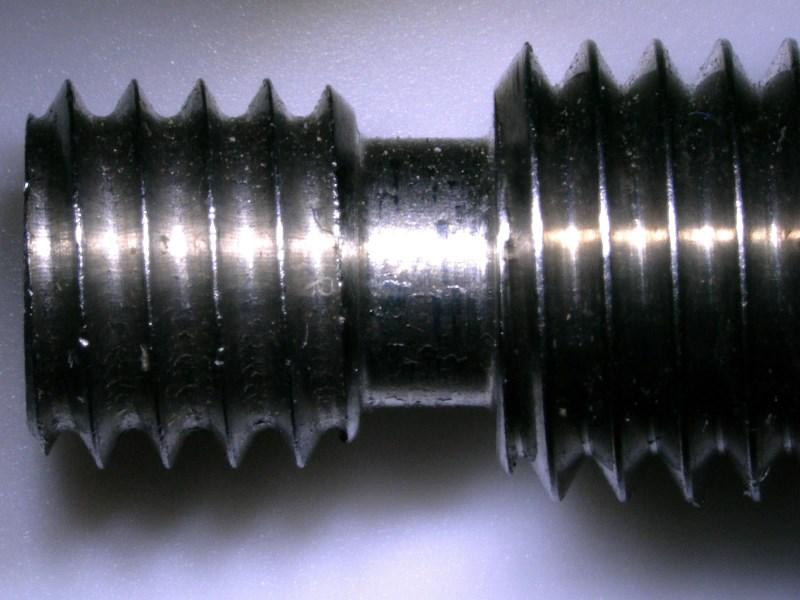

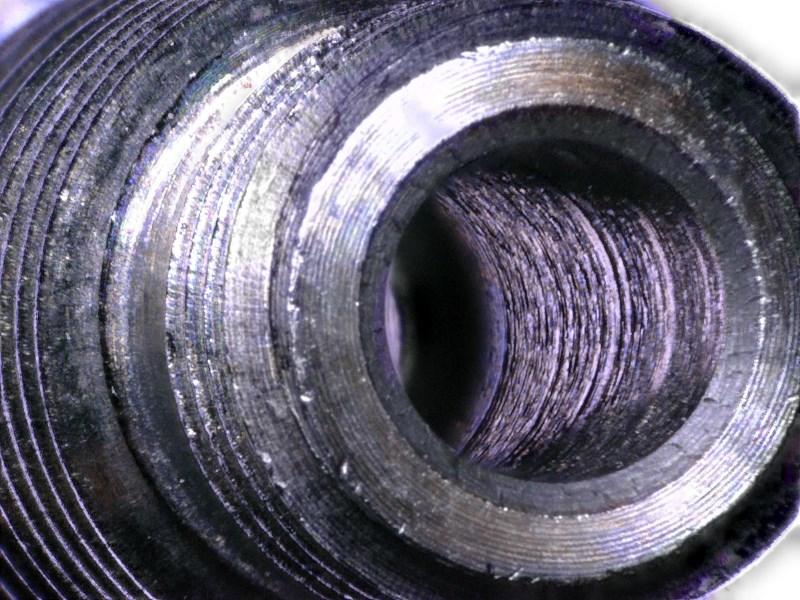

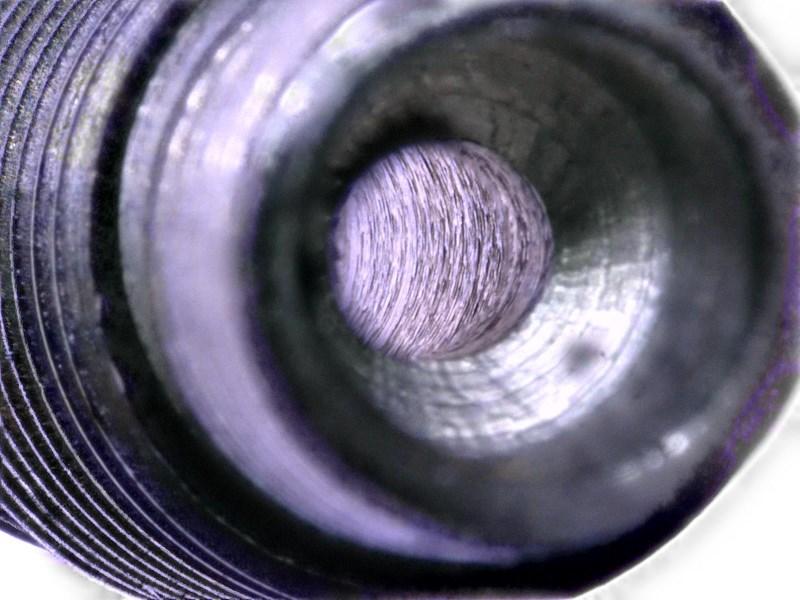

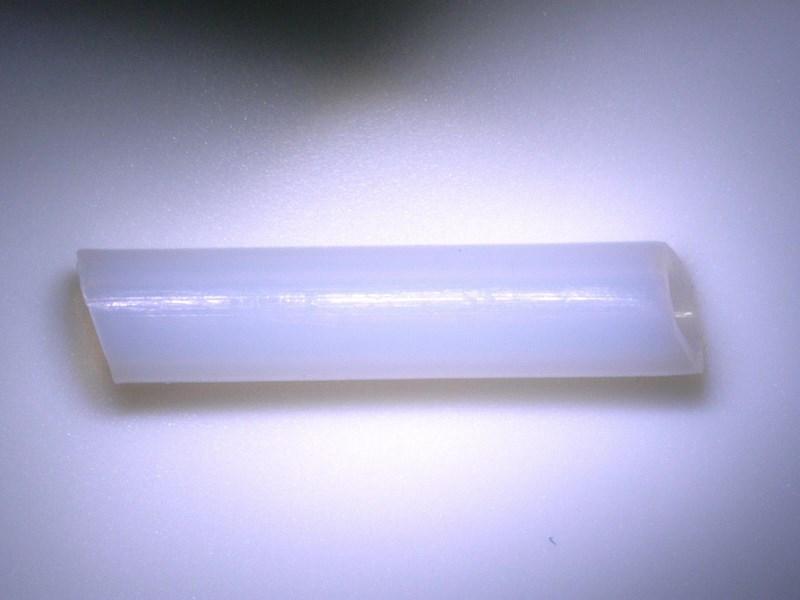

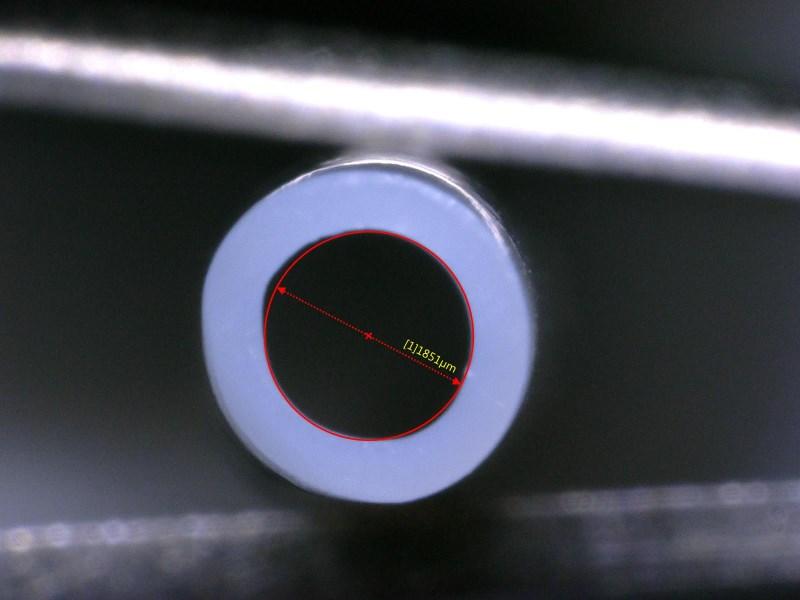

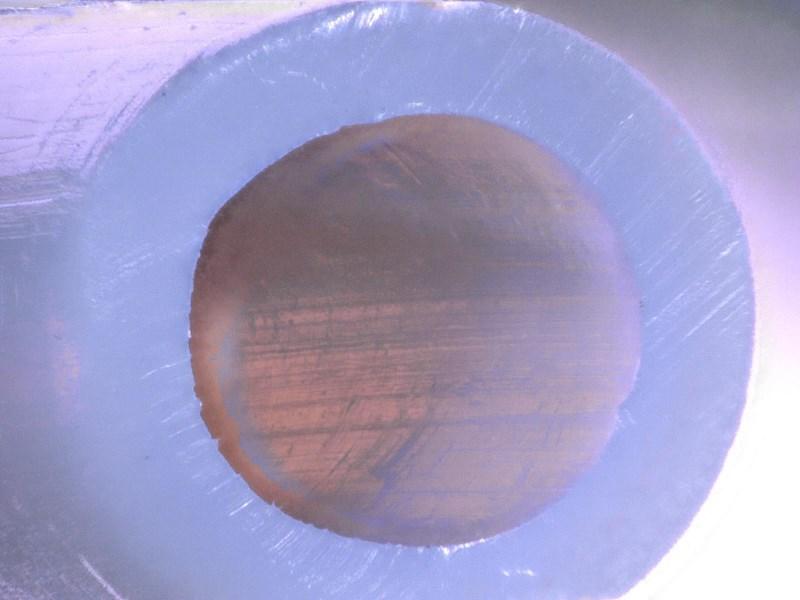

Bonjour à toutes et à tous, Aujourd’hui nous allons faire un petit tour du côté de chez Triangle lab en examinant un de leur heatbreak full metal, ainsi qu’une buse de 0.25mm grâce à la participation de @AlfiQue (je lui ai d’ailleurs sous-traité la prise des clichés ). Alors commençons par la buse. C’est une buse laiton tout à fait classique, le fabricant dit respecter scrupuleusement les spécifications de E3D pour l’usinage. Celle-ci ne comporte aucun marquage, ce qui correspond à une taille de 0.25mm selon le tableau fourni. Photo publicitaire : On s’approche un peu pour voir ce qu’il en est, extérieur : Intérieur : De tout près : Premiers commentaires, franchement c’est propre, y’a pas à dire la qualité d’usinage est bien là, même à l’intérieur, pas de bavure ou de résidus d’usinage. Le perçage est rond et bien centré, aucun problème de ce côté-là. L’intérieur est tellement lisse qu’on peut voir le reflet du trou de perçage et son cône sur les parois interne lorsque l'on manipule la buse (non visible sur les photos). Mesurons : Ah ! On est plutôt sur une buse de 150µm, allons vérifier le tableau : Bon on a tourné deux fois autour de la buse, aucune trace des deux points sur une face. Soit c’est un oubli à l'usinage et une buse 0.15 s’est faite passer pour une 0.25, soit c’est un problème étonnant, étant donné la qualité du reste de la pièce. @AlfiQue va contacter le vendeur pour tenter d’en savoir plus. Photo bonus, pas très fidèle : Passons donc au heatbreak pour se donner une seconde opinion. C’est un heatbreak All Metal photo commerciale : Voyons en réalité, quelques photos en vrac : Alors si jamais ce n’est pas flagrant pour vous, pour moi ça l’est, on est sur le même niveau de qualité d’usinage que pour la buse. Les états de surface sont très propres et sans bavure ni résidus. On va maintenant mesurer pour voir ce qu’il en est, en bas : En haut : Et aussi la largeur de la gorge en bonus : Bref, on est parfaitement conforme à la spec de ce point de vue. Mais ce qui nous intéresse vraiment maintenant, c’est l’état de surface intérieur, alors zoomons un peu plus de ce côté : Alors oui on voit plein de stries, oui ce n’est pas un polissage miroir, mais tout de même, c’est très bon. Je vais vous expliquer pourquoi en images. BONUS : Comparaison avec un heatbreak chinois basique (version avec PTFE) : Et l’intérieur : Vous voyez maintenant ce que je veux dire ? Cerise sur le gâteau, regardons le PTFE qui était dedans : Le PTFE coupé de biais se passe de commentaire… J'espère que vous aimez toujours ces photo-flood et à bientôt j’espère pour de nouveaux photo-reportages.24 points

-

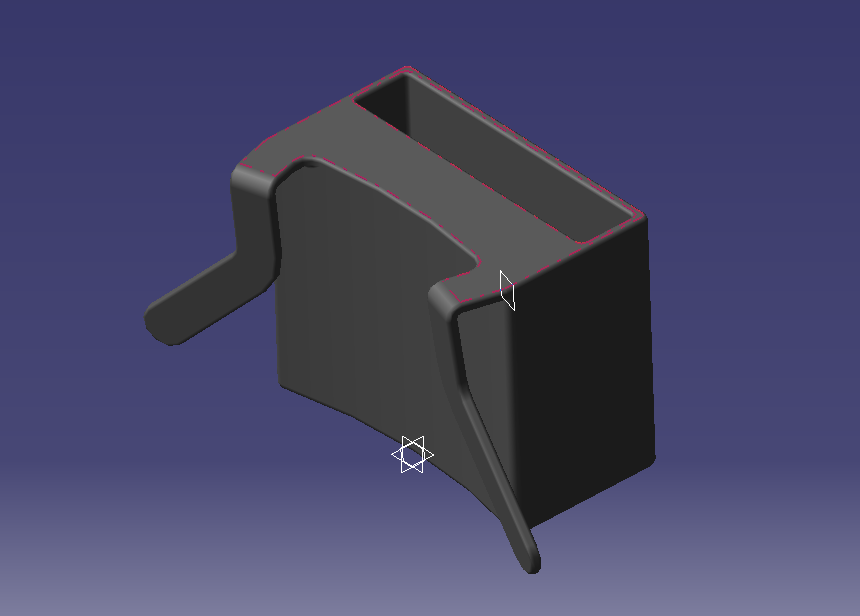

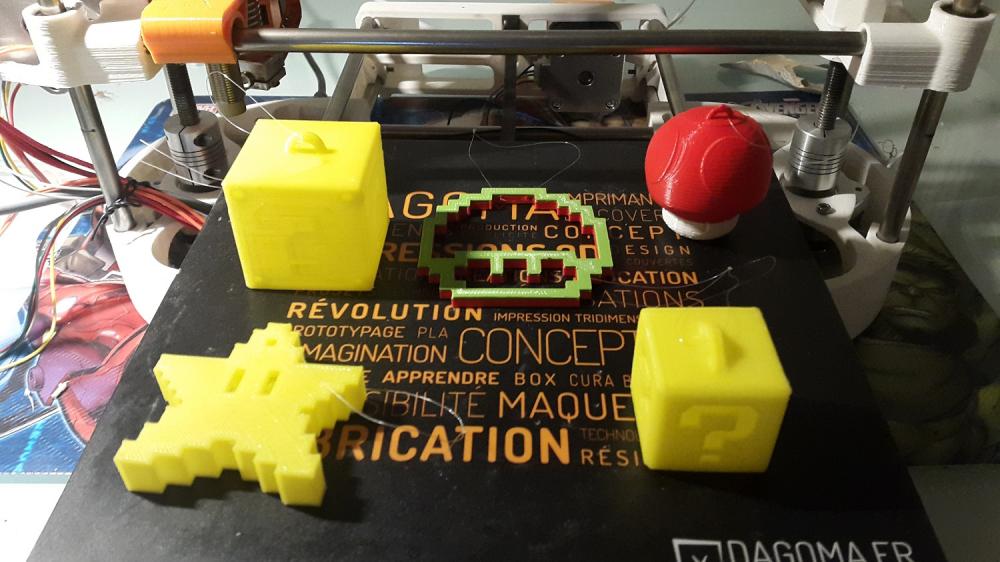

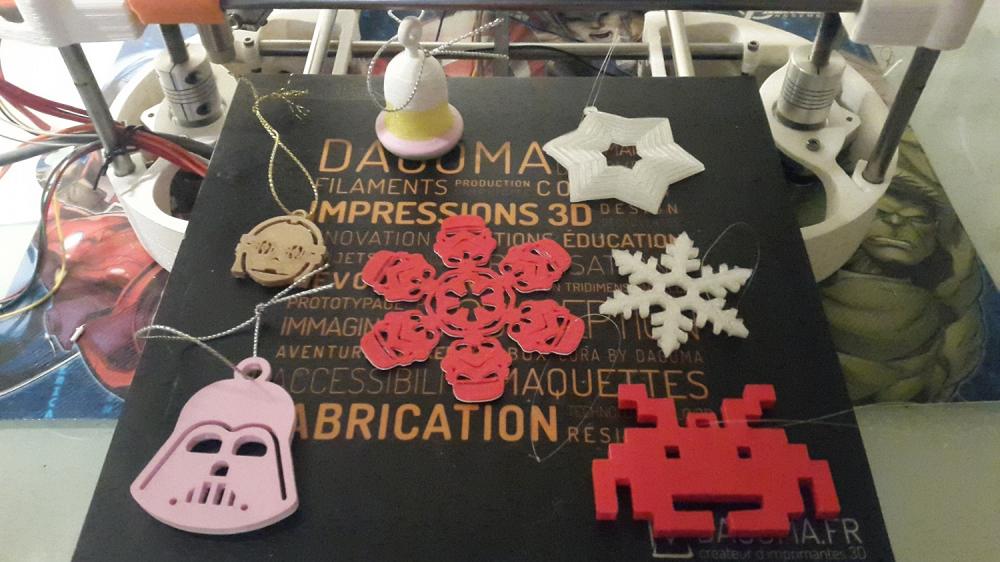

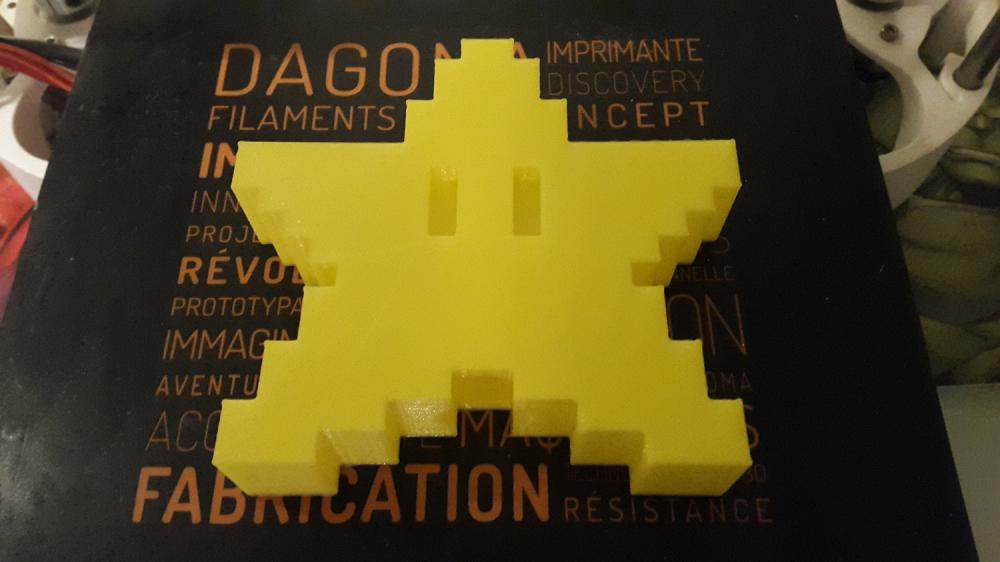

Je démarre ce topic pour ne plus pourrir celui d'@Heisenberg et son caisson Dagomatt : Il a aussi @Nimbus2815 qui bosse sur un autre type de caisson : et celui de @stan42, Il y a surement aussi d'autres topics qui en parlent, mais bon... Le but de mon caisson est de : Pas couter trop cher Isoler un minimum du bruit et de l'odeur Etre évolutif via des accessoires par la suite Me faire plein de blé en le vendant à prix d'or ! La base de ce caisson est faite à partir de tables Ikea Lack ( http://www.ikea.com/fr/fr/catalog/products/20011408/#/20011413 ) Voici une petite liste de courses (amenée à s'étoffer) : 2x Tables d'appoint Ikea Lack = 6.99€/pc 1x plaque de Styro 1000x1000mm = ~30€/pc chez CastoMerlin ( tip : à faire couper sur place aux bonnes dimensions histoire d'éviter les pb ) 1x boite de vis M3+écrous (env. 20) = ~2€ 1x boite de 4 pieds anti-vibrations = ~4€ Coup total (je ne compte pas le PLA pour les pièces) : ~50€ Ce topic évoluera en fonctions de mes idées et potentiellement des vôtres (seulement si elles me plaisent, c'est mon coté dictateur). Le caisson : Un début d'accessoire pour le Pi et sa Camera Voilà, les pièces que je considère comme "validés" sont dispo sur Thingiverse : http://www.thingiverse.com/nothing_fr/collections/caisson-ikea-lack-pour-dagoma-d200 Pour modifier une piece, elles sont dispo sur tinkercad : https://www.tinkercad.com/users/0MZEczpR1ck-nothingfr Tiouss ! PS: Pour les gens qui se demandent pourquoi " Apache(R) ", c'est juste que je veux faire un caisson " a pas cher " ---------- J'incorpore aussi un petit comment/synthèse de @Chris Òó :20 points

-

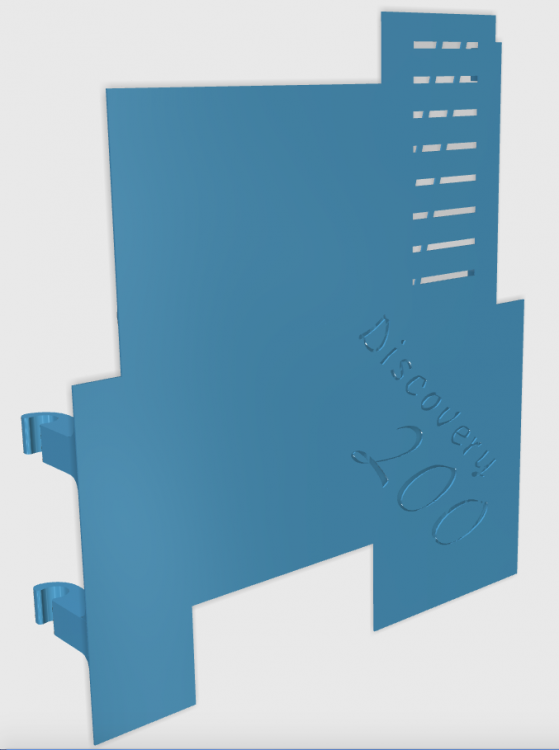

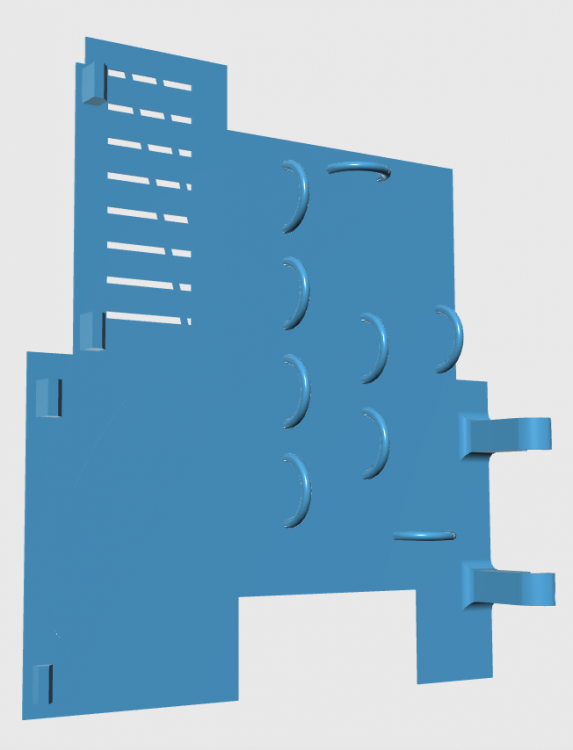

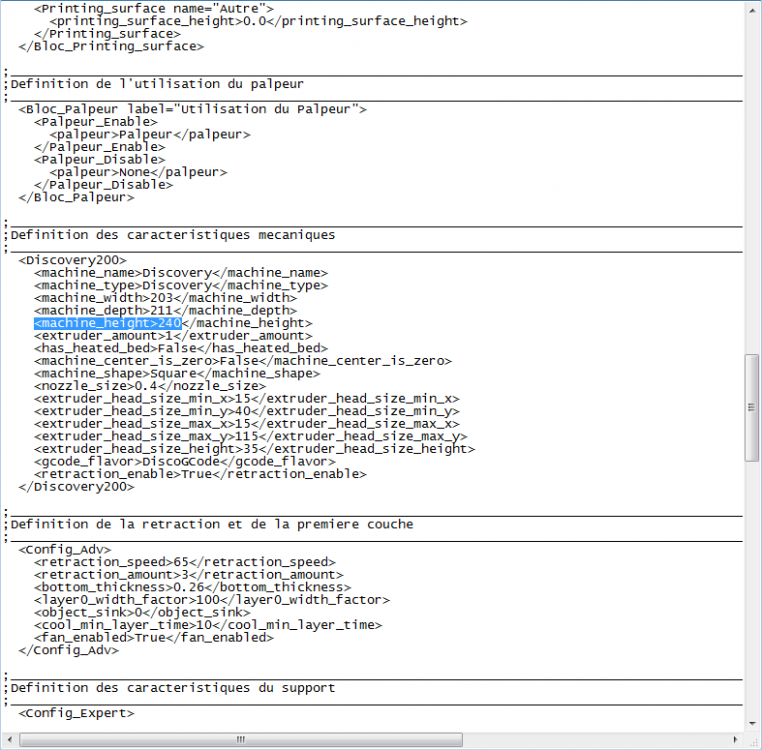

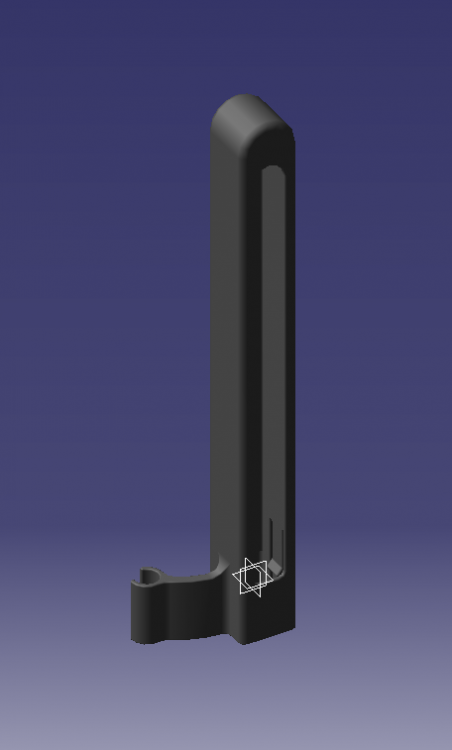

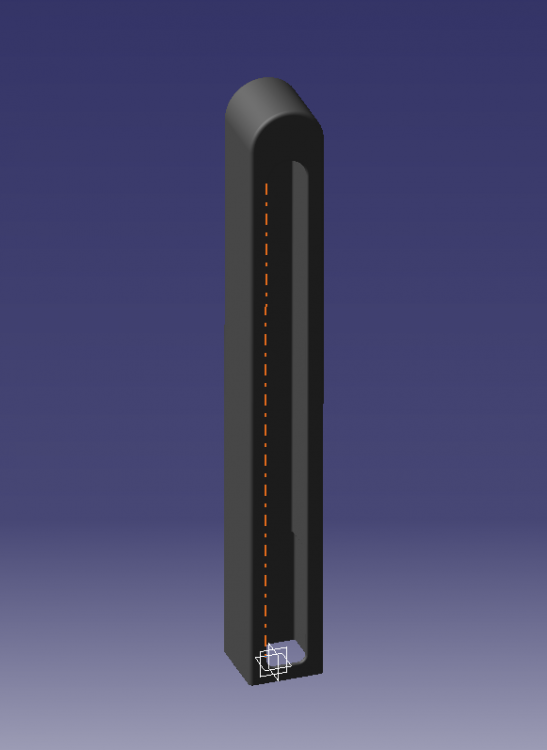

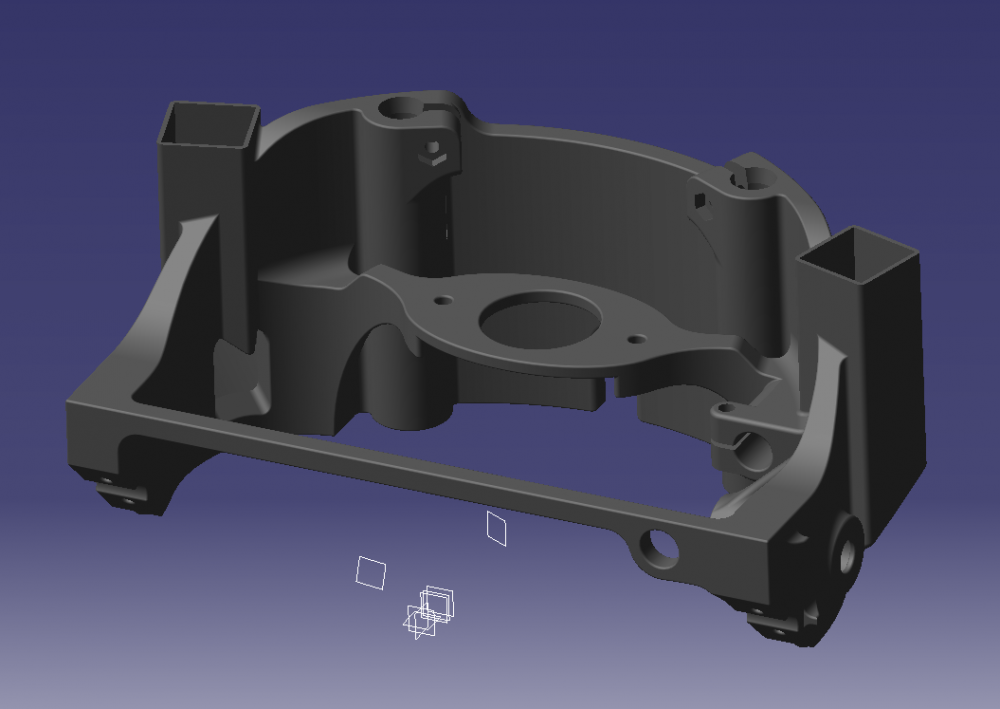

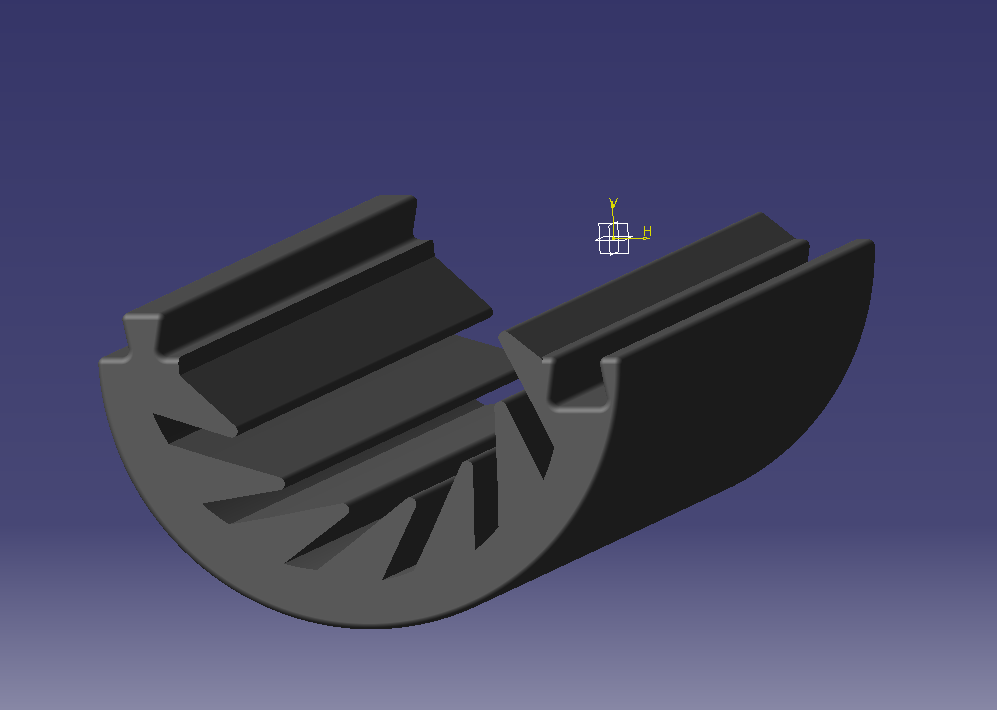

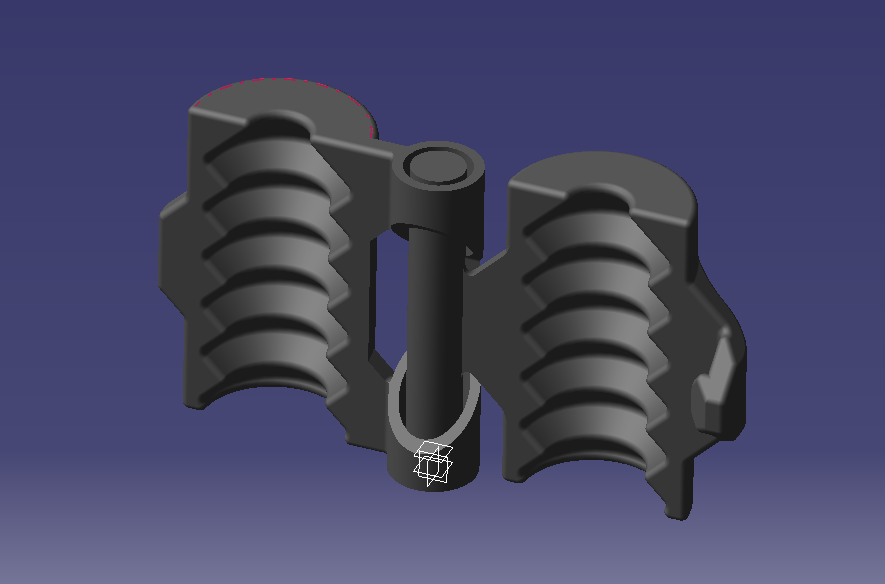

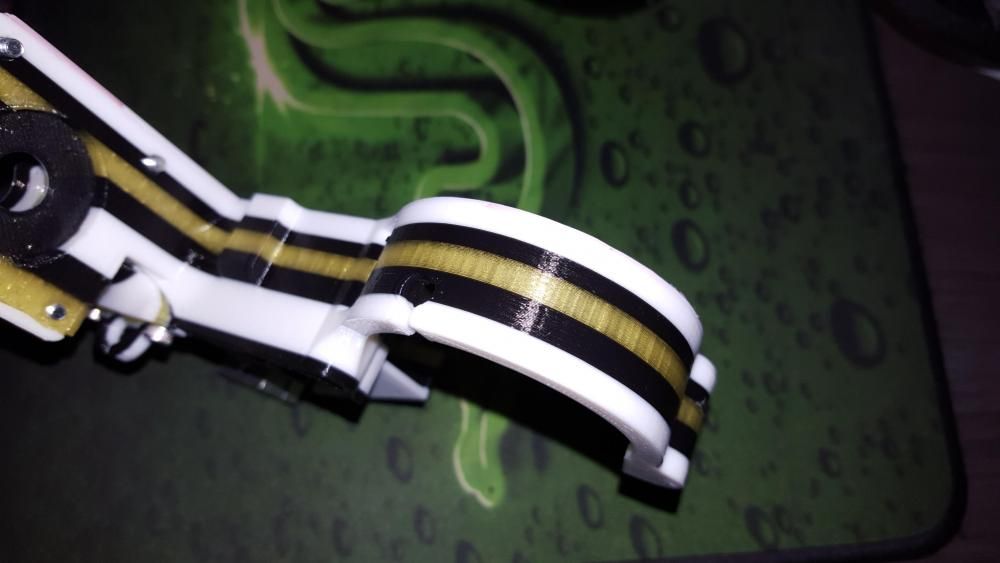

Bonjour tout le monde, Je vous présente ici mon lot de modifications que j'ai apporté à ma disco200. - 1/ Modification de la hauteur d'impression (juste en modifiant les pièces imprimables). - 2/ Système d'éclairage par 4 tours de leds. - 3/ Un lecteur de carte plus accessible. - 4/ Des demi-roulements linéaires pour un montage/démontage rapide et facile. - 5/ Un ptit truc pour nettoyer le fil avant son arrivée dans l'extrudeur. ATTENTION tous les fichiers STL se trouvent à la fin du sujet. - 1/ Modification de la hauteur d'impression (juste en modifiant les pièces imprimables). J'ai remarqué que les barres lisses et filetées avaient une partie inutilisée. J'ai donc recréer les pièces 3-4-13 de la disco pour exploiter ces barres. J'ai remonté les moteurs Z de 5mm , remonté la fixation des barres lisses de 35mm, ce qui donne une hauteur d'impression supplémentaire de 40mm. Le montage se fait exactement de la même manière. Les 2 pièces 13 (celles du haut de l'imprimante) peuvent se monter avec les pièces 3 et 4 d'origine. Pour modifier la hauteur d'impression au niveau de cura by dagoma, c'est dans le XML que cela se passe : Pour l'impression, j'ai fait les pièces 3 et 4 retournées avec support d'impression. J'ai tout imprimé en rapide avec du PLA blanc bq avec cura by dagoma. Je vous conseille d'imprimer les différentes pièces de sorte que les entre-axes des trous pour les tiges lisses soient toujours dans le même axe d'impression (comme votre imprimante à une tolérance d’impression différente sur les axes des X et des Y, il y aura la même "erreur" sur toutes vos pièces et vous aurez un meilleur montage). Pour info j'ai été obligé de réimprimer les pièces 11 et 12 car les imprimantes de chez dago ne sont vraiment pas précises, j’avais un entre-axe entre les tiges lisses de 79.2mm au lieu de 80mm. - 2/ Système d'éclairage par 4 tours de leds. Comme j'y voyais rien lorsque j'imprimais, j'y ai ajouté 4 tours de leds. J'ai commandé ça : http://www.amazon.fr/SOLMORE-Eclairage-Lumineuse-T%C3%A9l%C3%A9commande-D%C3%A9coration/dp/B00Z9QHO0E?ie=UTF8&psc=1&redirect=true&ref_=oh_aui_detailpage_o07_s00 Si vous ne voulez pas faire la modif de hauteur, il vous faudra ces pièces là : Elles se clipsent simplement sur le bas des tiges lisses, vous avez aussi le support de télécommande. Et pour ceux qui veulent la modif de hauteur : J'ai intégré la fixation des tours de leds sur les pièces 3 et 4 avec un passage de câble directement dans l'intérieur de la pièce. Le support de télécommande est intégré à la pièce 4. - 3/ Un lecteur de carte plus accessible. Comme beaucoup d'entre vous, l'accès a la micro SD ne me plaisais pas, j'ai donc commandé comme beaucoup une rallonge de micro SD : http://fr.aliexpress.com/item/48CM-TF-to-micro-SD-TF-Flex-Zip-Extension-cable-Memory-Card-Extender-Cord-Linker/32432337725.html Et j'ai recrée le cache melzi J'y ai ajouté deux emplacements clé USB, 2 emplacements carte micro SD et bien sûr un emplacement pour la rallonge micro SD. - 4/ Des demi-roulements linéaires pour un montage/démontage rapide et facile. Les roulements du support de buse se sont pour ma part usés très vite, j'ai entendu parler des roulements linéaire en PLA, mais apparemment ils ont une durée de vie assez courte. Comme je suis un gros fainéant, j'ai imaginé des demi-roulements PLA pour pouvoir les changer sans rien démonter, il suffit juste de les clipser directement sur la barre. Je suis encore en phase de test pour ces roulements, mais je les partage quand même avec vous. - 5/ Un ptit truc pour nettoyer le fil avant son arrivée dans l'extrudeur. Il m'est arrivé une petite mésaventure avec une bobine de PLA (du blanc de chez bq pour ne pas les citer), la bobine neuve étais rempli d’impureté, de la poussière, des sortes de fibres synthétique. Ces impuretés arrivaient à passer par l'extrudeur et ainsi se retrouver jusque dans la buse, au mieux j'avais des traces sur mes impressions, mais souvent la buse se bouchait. J'ai donc créer cette petite pièce : Je mets un petit morceau d’essuie-tout autour de mon fil et je referme mon "nettoie fil" dessus. Voilà, j'en ai fini avec mes améliorations (pour l'instant). Merci à ceux qui ont pris le temps de me lire. TÉLÉCHARGEMENT Comme prévu, vous trouverez juste après tout les STL, attention, ils sont tous à des grosses échelles, il suffit de faire une remise à l’échelle adéquate dans cura avant de les imprimer. Hauteur 240 avec led.rar Hauteur 240 sans led.rar Led sans modif hauteur.rar Micro SD.rar Demi roulement.rar Nettoie fil.rar Je vous prépare quelques petites photos pour vous montrer tout ça. Bonne journée.18 points

-

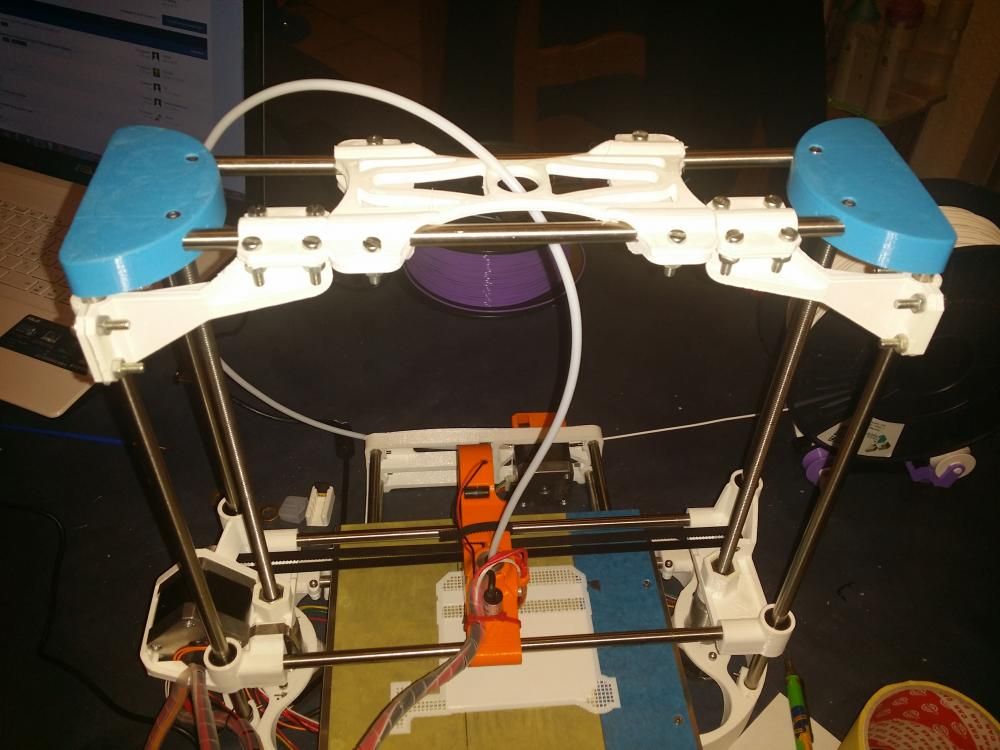

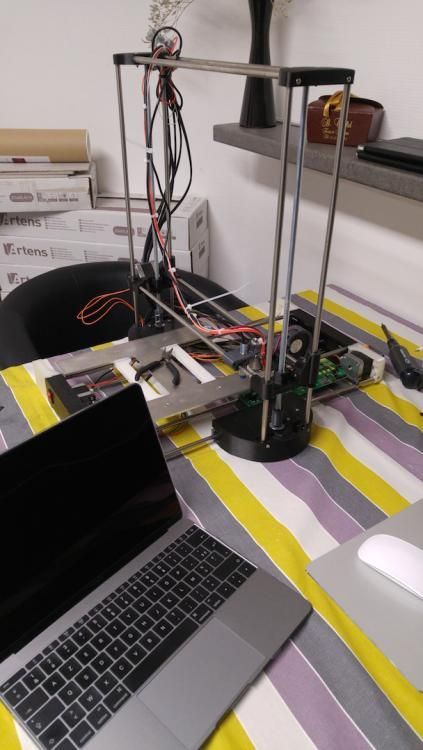

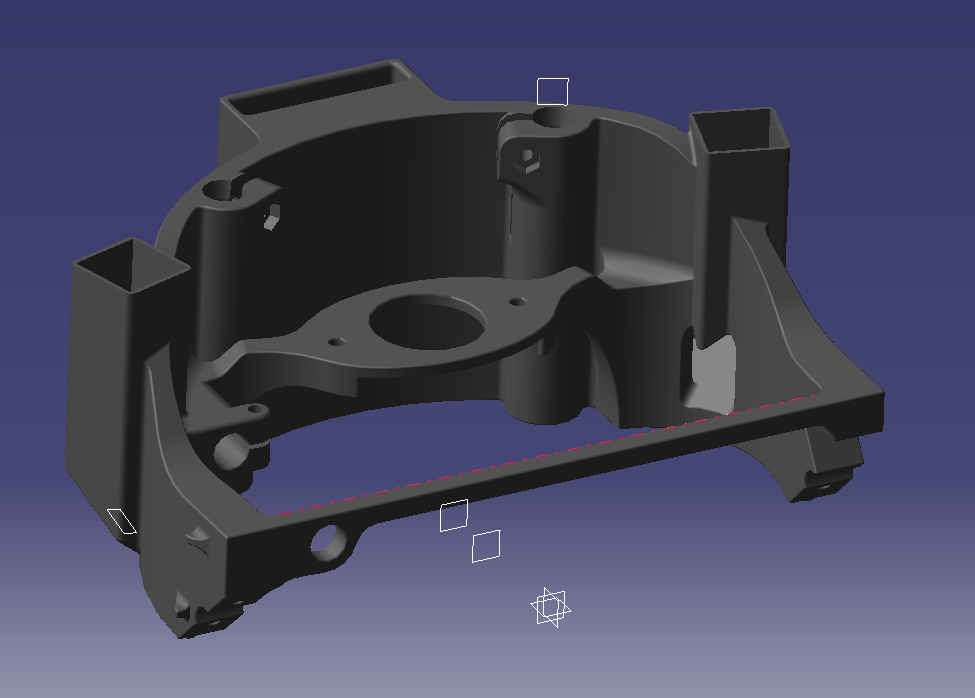

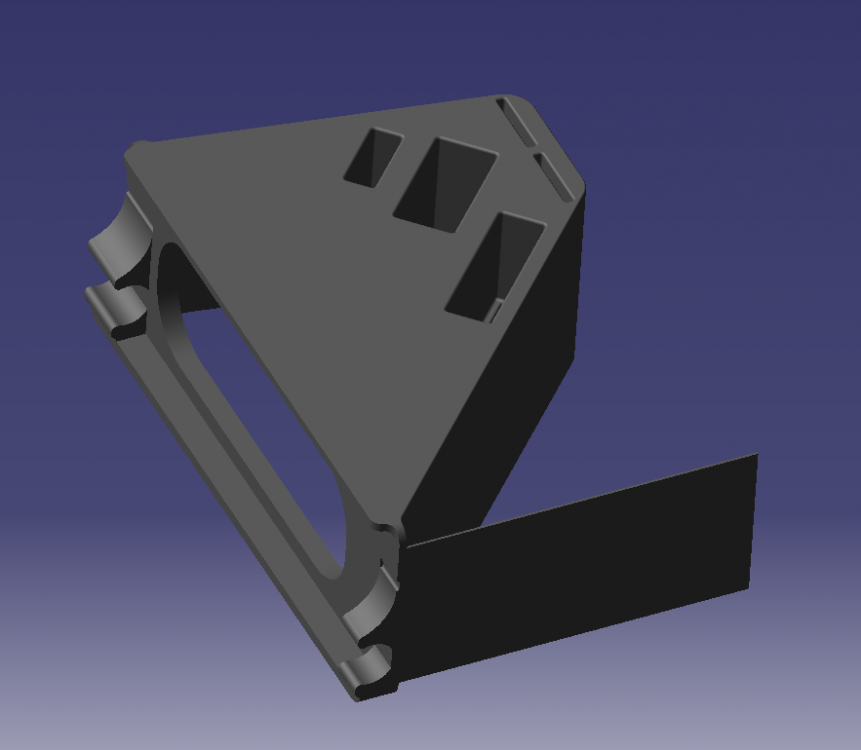

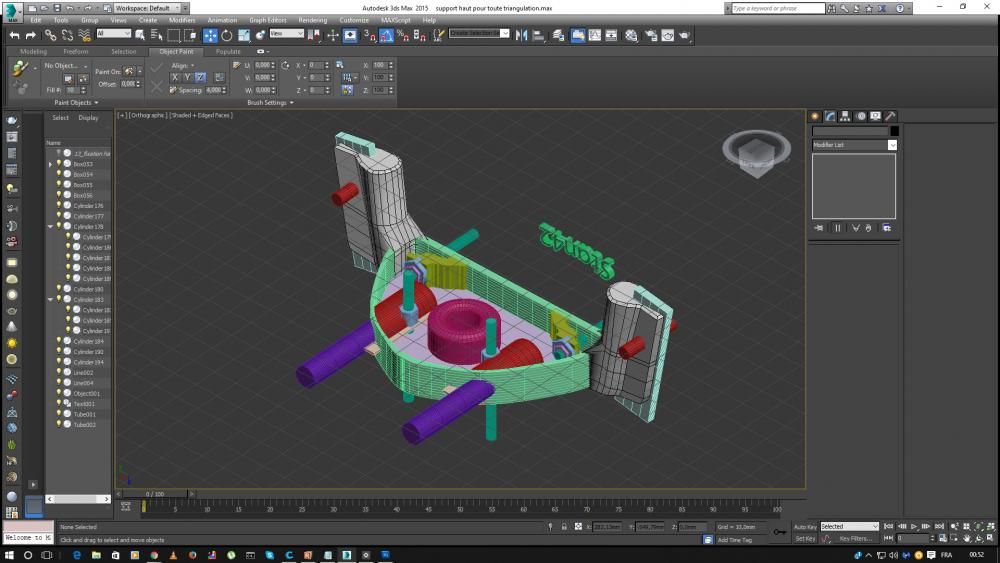

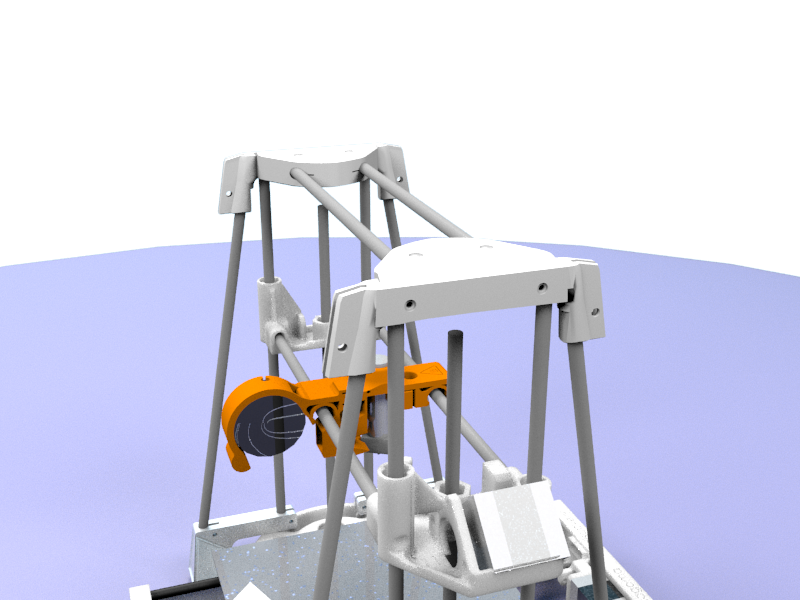

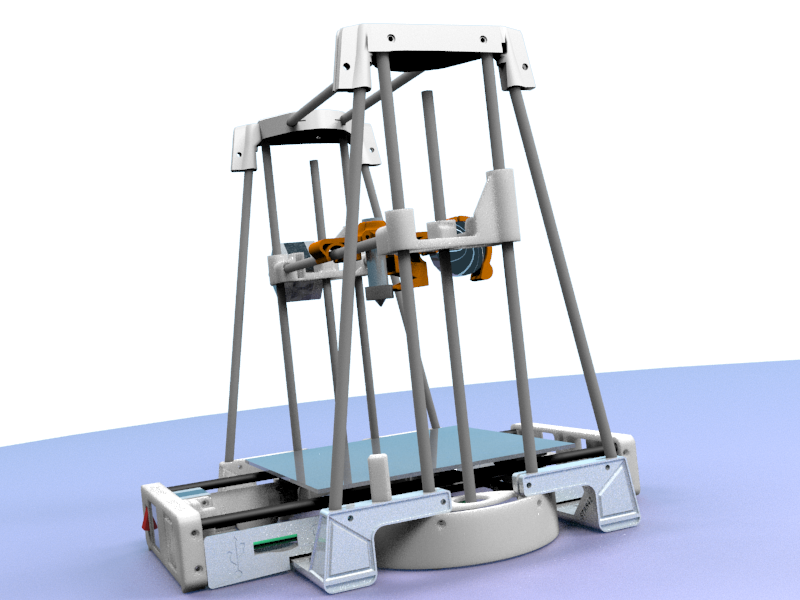

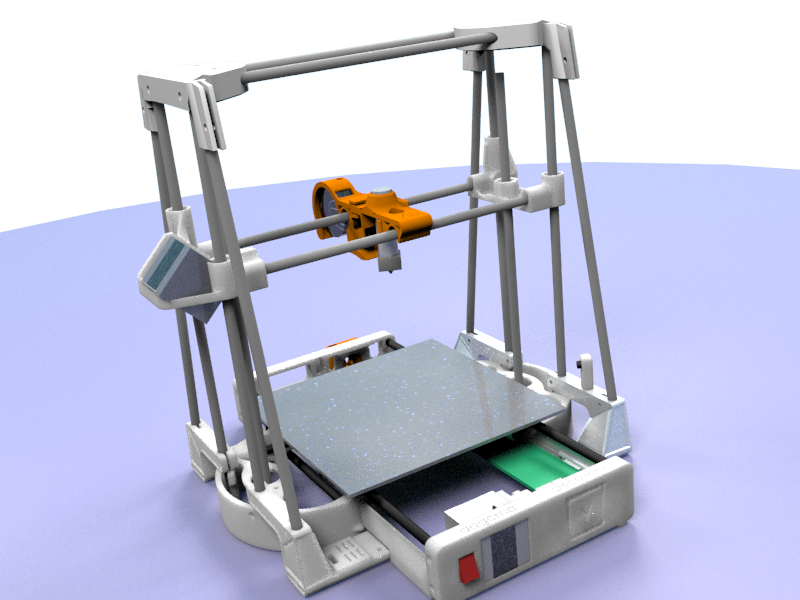

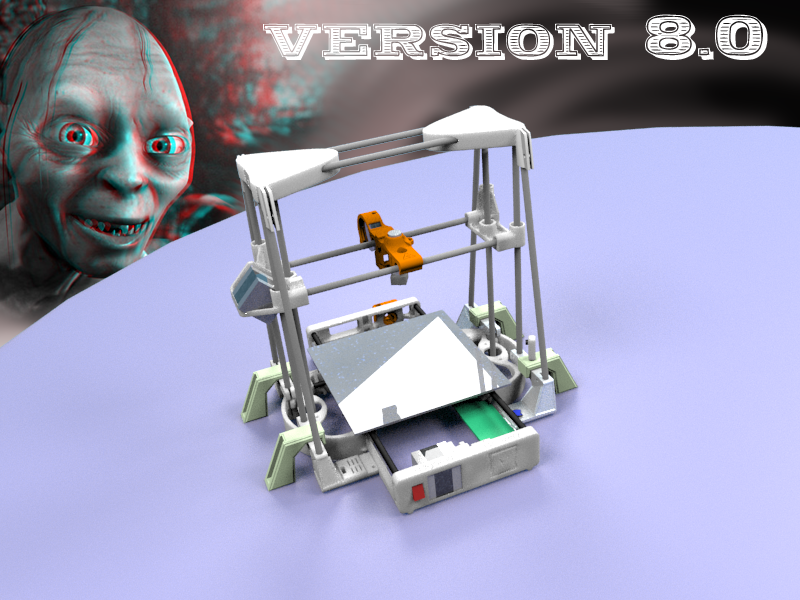

Salut tout le monde. Comme vous avez pu le constater sur plusieurs posts, nos idées sont énormes et les possibilités de la D200 sont grandes. Néanmoins cette D200 est peut être sortie de chez Dagoma sans son armure.... Depuis maintenant 2 mois, je peaufine quelques améliorations pour ma belle et me suis aperçu que notre ami Dal (tu ris?? tu sors!!) bossait plus vite que moi et surtout dans son élément apparemment. Moi qui jure que par 3ds max où des temps meilleurs mon permis de prendre la licence (2009) et de me taper des milliers de tutos en étant un simple autodidacte, depuis, je me suis mis à imaginer mon imprimante plus grande en me disant, qu'il n'y avait pas besoin de faire le boulot des renforts puis ce qu'il le faisait..... et ses supports du haut m'on bien soulager. Depuis quelques semaines sur le forum, je lis à gauche et à droite les mots licences et pièces identique, il y a eu comme un déclenchement voir une urgence de finir mon travail à temps pour vous et par la même occasion de le mettre sous License pour être tranquille. Faute de temps et surtout d'argent (oui je commence l'année sans vrai boulot...mode papa poule ON ), j'ai du abandonner l'idée du LCD et la melzi en hauteur que je terminerais un jour. Je ne monte plus à 350mm depuis mon système de plateau chauffant mk3 mais 300mm aisément (grosse marge pour la sécurité). Après cette petite introduction, rentrons dans le vif su sujet . Voici la triangulation pour la discovery 200 originale (après une bonne centaine de cafés et de nuits longues, quelques bobines de filaments pour les prototypes [édition de ce post depuis mardi 12/01 ^^]) rien que pour vous, pour renforcer les 3 axes. (j'insiste sur le fait que je ne dénigre pas le formidable travail de Dal mais que j'apporte mon petit savoir à la communauté et donc je partage...vos choix n'engageront donc que vous . _ Pour cette installation vous aurez besoin de 4 tiges acier ou inox de 360mm diam 8 et de visseries M4 20mm (comptez une petite vingtaine de vis+ celles de vos supports haut). _ 4 supports au sol pour supporter et renforcer les 3 axes avec un petit rangement de cartes / Micro SD et clé usb (fixations dans une box ou sur un meuble possible). _ 2 supports en haut imaginés à partir des originaux.....renforcement et design . Ci-joint quelques photos, en espérant que cela vous plaise et pourquoi pas l'épingler. Quelques photos suivront de l'adaptation de mon monstre (impression de la triangulation final en cours) que, part cette grande occasion, je la rebaptise Disco 300 Evo By Stan42 --->license ?? . J'aurai pris mon temps pour tout cela mais, c'est avec grande émotion que je conclue ce projet et qu'enfin je créer ce sujet.....et qu'aussi je vais me mettre au lit Edit Juin 2016: v.10 disponible pour une impression sans aucun support. Edit : v8.0 dispo http://www.thingiverse.com/thing:1272730 double triple quadruple Edit pour les pressés, voici la version evo 300===>>> http://www.thingiverse.com/thing:129879717 points

-

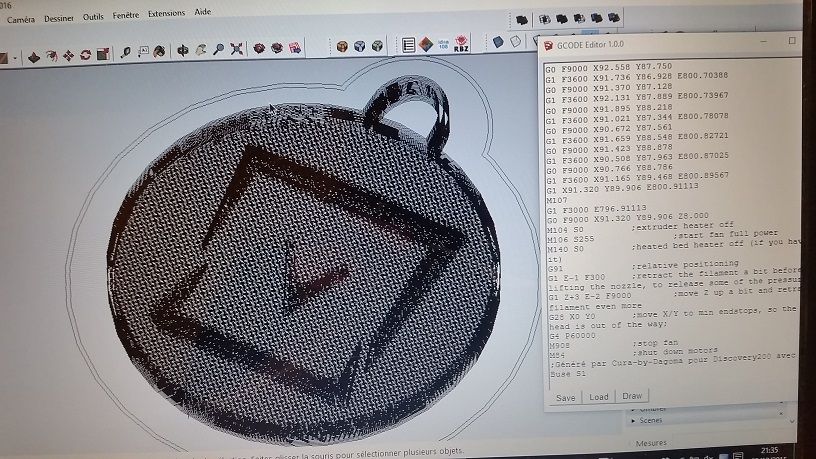

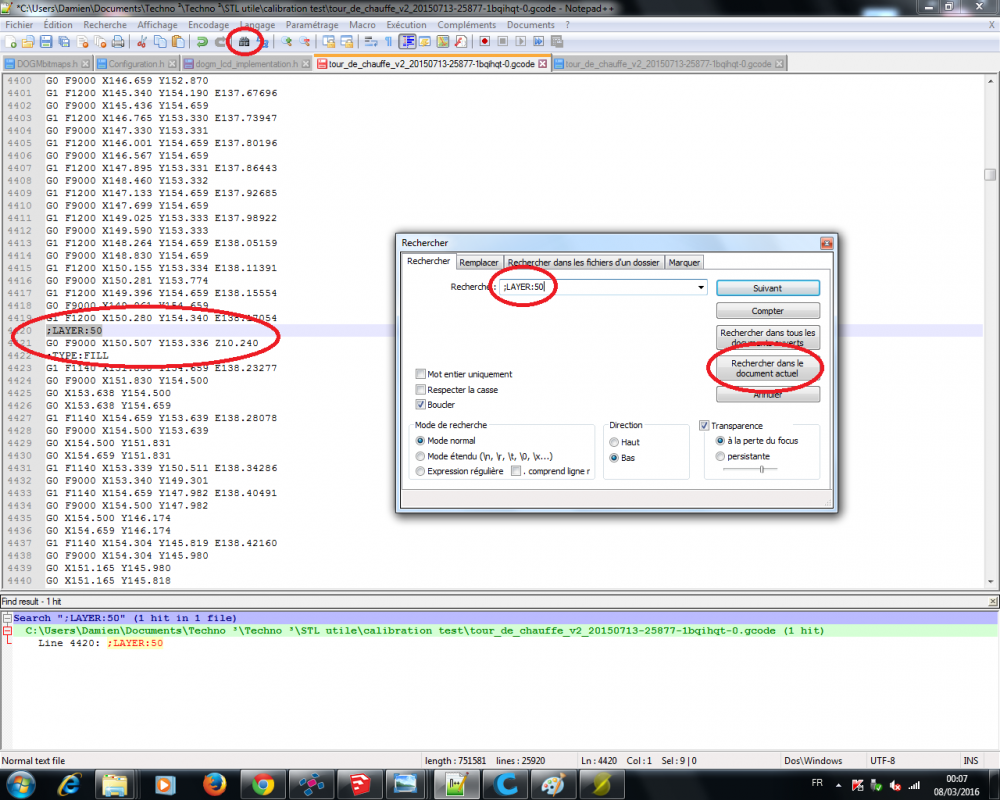

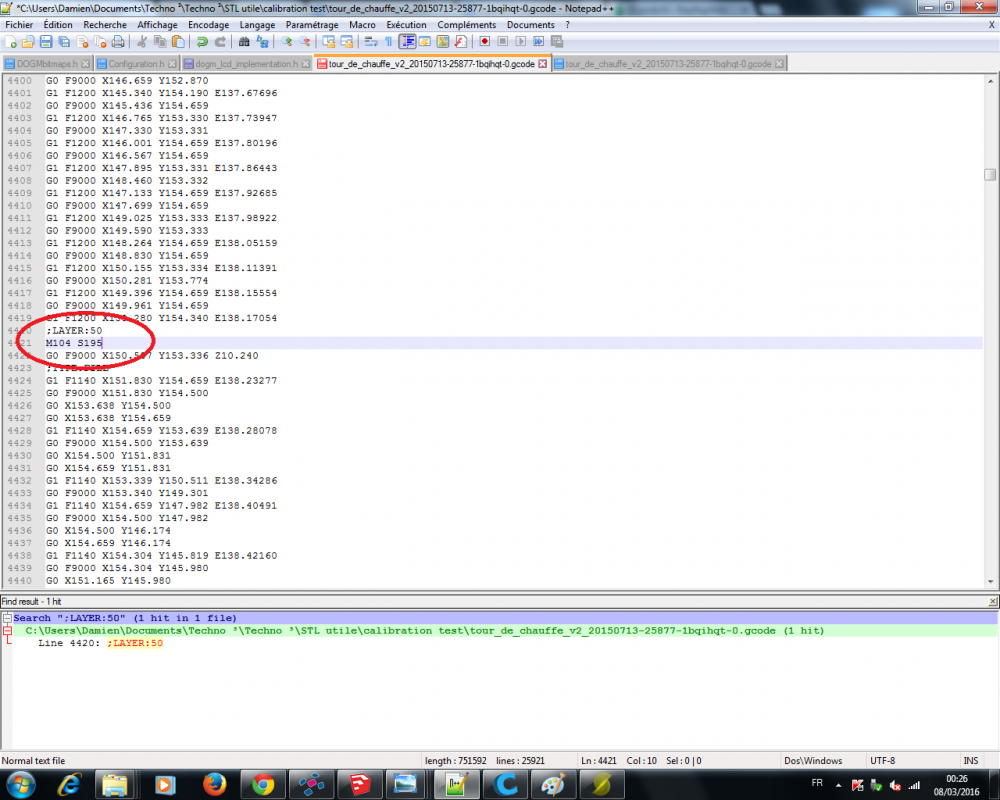

La température d'extrusion influe pas mal sur la qualité d'impression. Une température haute permet d'avoir une bonne adhérence des couches les unes aux autres mais le rendu sera moins propre et a l'inverse une température basse permet d'avoir un meilleur rendu mais les couches adhérent moins bien entre elles et la pièce devient plus fragile, il faut donc trouver le juste milieu. Un bon nombre de "tour" de test sont disponible sur thingiverse pour permettre de régler la température d'extrusion, il existe d’ailleurs tout un tas d'autre test pour calibrer sa machine du mieux possible. http://www.thingiverse.com/search/page:1?q=calibration+test&sa= Vous pouvez aussi modéliser la tour vous même, personnellement j'ai pris celle ci: http://www.thingiverse.com/thing:729703 Trancher le modèle dans votre logiciel en réglant la température d’extrusion a 200 et une hauteur de couche a 0.2. Une fois le Gcode obtenu, ouvrez le dans un logiciel d’édition de code, j'utilise notepad++. Il va maintenant falloir rajouter des commandes permettant de modifier la température pendant l'impression tous les centimètres. Cliquez sur la paire de jumelle dans la barre d'outil, une fenêtre s'ouvre ça nous permettra de rechercher directement les lignes qui nous intéresse sans avoir a parcourir tout le code. Si le Gcode a été généré avec Simplify 3D tapez ; layer 50 (avec les espaces) pour trouver la ligne qui vous intéresse. Si le Gcode a était généré avec cura (comme celui de la photo ci dessous) entrez ;LAYER:50 (tout attaché sans espace) dans l'onglet recherche puis cliquez sur "rechercher dans le document actuel" ça vous amène a la 50eme couche (soit environ un centimètres de hauteur sur l'axe Z). Juste en dessous de la ligne ;LAYER:50 rajouter la commande M104 S195 (on définit la température de chauffe a 195° pour les prochaines commandes): Faire le même chose toute les 50 couches en réduisant de 5° a chaque fois. Ensuite imprimez la tour et examinez la pour déterminer quelle température d'extrusion convient le mieux a votre filament. Si vous avez des questions au sujet de ce tuto, suivez ce lien Si vous avez des questions au sujet de la tour de chauffe, posez là sur le forum16 points

-

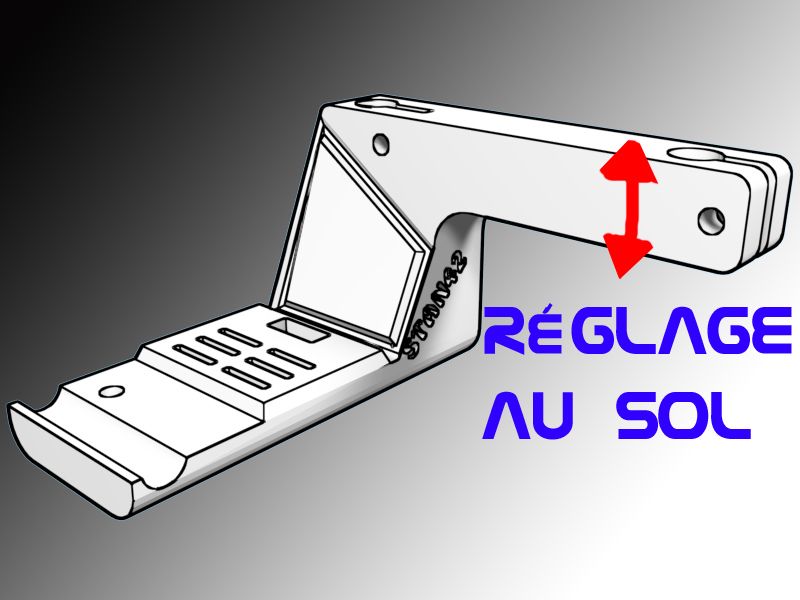

***** ULTIMOD V1.0 ***** By Bezain Bonjour à tous. Après des semaines et des semaines de développement, je suis heureux de vous proposer mon mod aujourd'hui pour la Discoeasy 200. C'est un mod Ultra complet, comme je vais essayer de l'expliquer dans ces lignes, mais surtout ULTRA EFFICACE Les solutions mécaniques choisies garantissent que tout est réellement contraint. La qualité d'impression fait un réel bon en avant. Ce mod part des constats suivants: La Discoeasy est une bonne petite imprimante, mais qui souffre de quelques défauts mineurs. Sa rigidité, son manque de perpendicularité des axes, son wooble, ainsi que son absence de réglage de nivellement du plateau autrement que par la solution software. Tout ceci trouve une solution dans ce mod. Il vous apporte de plus un éclairage homogène de la pièce imprimée. Vous pouvez faire toutes les modifs, ou simplement en choisir quelques unes. Voici en quelques mots comment tout cela fonctionne. LA RIGIDITE l'idée est tout d'abord d'apporter de la rigidité à la machine. Pour cela des mods existent déjà. En revanche, à moins que vous ne disposiez d'une précision de coupe des barres en acier assez élevée, rien ne vous garantit que vos barres de renforts ne viennent effectivement s'appuyer sur chaque face à leurs extrémités, et donc jouer réellement leur rôle. L'ensemble peut alors bouger, et on perd en rigidité. Un demi millimètre de défaut de coupe sur la longueur des tiges de renfort peut provoquer plusieurs mm de déplacement des axez Z latéralement. Dans l'Ultimod, les supports hauts intègrent un réglage micrométrique par vis, qui vous permet de réellement mettre "en pression" ces vis contre les barres de renfort, et donc de s'assurer que tout l'ensemble est réellement contraint, même si vous n'avez pas une précision de coupe extrême. . Au final, une bien meilleure qualité d'impression, et la capacité d'augmenter alors la vitesse d'impression. Les accélérations / décélérations ne font plus trembler la machine dans tous les sens. L'ORTHOGONALITE DES AXES Par ailleurs, ces vis pression permettent également de régler la perpendicularité de tous les axes. En effet, quand les axes Z font monter la tête, si ceux ci ne sont pas parfaitement perpendiculaires au plateau, alors au bout de 15cm de hauteur vous pouvez facilement arriver a plus de 2 ou 3 mm de décalage, que ce soit en axe Y, ou et surtout , en X. Avec ce sytème de réglage, on obtient facilement le 1/10e de précision sur 150mm de hauteur (Vérifié au comparateur sur la mienne). En agissant sur ces vis , vous corrigez la perpendicularité des axes dans la direction voulue. Là , c'est un gain réel de précision d'impression. Vos faces imprimées seront parfaitement perpendiculaires. Plus de décalage sur les pièces hautes. LE WOOBLE Le wooble sur cette machine est principalement dû au fait que précisément, les axes Z ont tendance a vibrer. Il est pour moi beaucoup moins du à la solution mécanique retenue par dagoma, qui fonctionne, qu'à ces vibrations des tiges verticales qui soutiennent l'axe Z. Un bon système d'anti wooble doit permettre aux tiges filetées d'osciller sans que les chariots Z ne bougent latéralement. Il est illusoire de croire que des tiges trapézoidales règleront le problème. Les coupleurs sont par nature mécaniquement peu précis, sans parler des axes des moteurs dont la coaxialité n'est pas du tout garantie non plus. Il faut donc que ces tiges puissent bouger librement, mais surtout que le reste soit suffisamment rigide pour ne pas se faire entraîner par ce mouvement parasite des tiges filetées. Avec ces renforts, les supports Z ne bougent plus d'un poil. J'obtiens des impressions sans aucun wooble, sans viz trapézoidales ou autre système que celui d'origine. Le mécanisme anti wooble joue alors complètement son role, la tige filetée pouvant osciller sans que le chariot Z ne bouge d'un millimètre.Une photo en bas de page vous donne une idée, en impression rapide, avec du filament cheap a 16€ L' IMMOBILITE DE LA MACHINE On voit un peu de tout pour lutter contre les vibrations de la machine. Afin d'avoir une solution efficace, il faut réfléchir à ce que l'on fait. Placer juste un tapis style antidérapant sous la machine ne fait que concentrer les vibrations dans la machine, au lieu de les évacuer. En effet, l'ensemble étant léger, c'est uniquement votre imprimante qui va pouvoir se ballader sur un support souple, qui lui permet de bouger a petite échelle, celle des vibrations. Certes vous aurez l'impression qu'il y a moins de vibrations, mais en réalité c'est juste le support qui ne vibre plus, l'imprimante elle, bouge dans tous les sens. mais on n'entend plus le support sur lequel elle est posée vibrer, donc on a l'impression que cela fonctionne. En réalité, vous autorisez votre machine à se déplacer au rythme des vibrations. Pour faire simple, par exemple, votre tête part très rapidement à droite, puis elle s'arrête. Sous l'effet de la décéleration, la machine va vouloir partir dans son ensemble à droite. Le tapis souple le lui permet, et votre machine se déforme, ce qui résulte dans une moins bonne qualité d'impression. Il faut en premier lieu donner de l'inertie aux parties fixes de la machine, afin qu'elles soient moins vulnérables aux vibrations, et les rendre le plus immobile possible. Puis évacuer ces vibrations En fixant l'imprimante grâce aux trous de fixation des pieds, vous apportez énormément d'inertie et de rigidité à l'ensemble. C'est réellement la partie la plus efficace. L'idéal est de fixer l'imprimante à une structure très lourde. dans mon cas, j'ai opté pour des chutes de plan de cuisine collées entre elles (4 épaisseurs), cela doit peser pas loin de 20kg Ensuite, l'ensemble est fixé sur un tapis épais qui lui, absorbe les vibrations de l'ensemble, évacuées par le socle. LE NIVELLEMENT DU PLATEAU Clairement, je trouve que le nivellement auto du plateau ne marche pas très bien. Selon les températures, les mises en route de ventilo, le systeme détecte parfois des écarts aberrants, et au final les coupleurs Z tournent en permanence pour compenser le mauvais nivellement du plateau. A la base, le nivellement soft est là pour pallier le mauvais nivellement mécanique du plateau. Mais plus celui ci sera bien réglé à la base, et moins le soft interviendra. Donc, moins les coupleurs Z tourneront pendant l'impression d'une couche. Ce qui garantit , là encore, une meilleure qualité d'impression. Le sytème de nivellement du plateau est très simple: de simples rondelles grower associées a des rondelles plates. Pas d'entretoises ou de ressorts trop hauts qui risquent de générer du balourd. LA encore , le système n'a plus de degré de liberté. LE SILENCE DE LA MACHINE Les roulements LM8UU chinois sont une véritable catastrophe. J'en ai changé 6, pour des SKF. Les barres n'étant pas calibrées on ne peut pas changer tous les roulements, sous peine de voir trop de jeu ou des coincements apparaitre. J'ai donc changé les 4 roulements du plateau, et seulement 2 roulements des chariots verticaux ( 1 de chaque côté, dans le logement où il y en a 2) J'ai essayé d'en mettre ailleurs, mais cela donne trop de jeu au final. En revanche, rien qu'avec cette modif, vous allez retrouver le silence d'une machine fluide et qui ne lutte pas... Je n'entends plus que le bruit des moteurs et du ventilo .. un bonheur LA PROTECTION DE L' ELECTRONIQUE J'ai simplement fixé une plaque de plexi découpée aux bonnes dimensions afin de protéger l'éléctronique et le reste des petits débris d'impression, et de la poussière. L' ECLAIRAGE DE LA MACHINE C'est un peu la partie Tuning de la machine . Les passages de câbles sont noyés dans des extrusions courbes qui traversent les pieds pour les faire ressortir près de l'éléctronique Cela vous permettra d'éclairer votre pièce en impression. Au choix, soit vous câblez ceci sur le 12V de la machine, soit vous reliez ceci à un interrupteur en façade, sur laquelle il suffit alors de prévoir un emplacement . Je n'ai pas proposé de façade modifiée car cela est très simple à faire et dépend de chaque interrupteur choisi. Juste un bémol cependant: J'ai branché cela brut de décoffrage sur l'alim de la carte, et cela fait parfois clignoter légèrement les leds, l'alimentation devant être très parasitée par les variations de tension dues aux mise sen routes de ventilo , moteurs etc .. Un petit condensateur devrait faire l'affaire, mais je ne suis pas un expert en électronique. EDIT DU 28/04: J'ai changé l'alimentation par une alimentation plus puissante, et les LED ne clignotent plus du tout. Un mot concernant l'écran: Je trouvais plus pratique dans mon cas de le déporter, comme vous pouvez le voir sur les photos. J'ai donc prévu un passage de nappes sous les pieds. Pour ceux qui préfèrent fixer l'écran sur un pied de renfort, il suffit de créer une petit pièce en L et de la fixer au pistolet à colle sur un des pieds. ET LE RESULTAT DE TOUT CELA ? Honnêtement, j'ai réellement gagné en qualité d'impression. Je vais poster des photos, faites avec du Icefilament, à 16€ sur amazon, en mode rapide à 0.2mm. J'obtiens des résultats que je trouve bluffants par rapport à ce que j'obtenais avant. Voici un exemple : Comment imprimer tout cela ? J'imprime avec S3D, en couches de 0.2. Remplissage de 30% afin d'avoir une bonne rigidité. Je laisse la vitesse à 100% sur l'écran. Pas de supports nécessaires, sauf pour les fixations hautes, au niveau des fentes qui permettent le serrage des logements pour les barres horizontales en haut de la machine. Le mieux est d'insérer des supports manuellement , ( je le fais sous S3D ) EDIT 10/04/2017: L'impression sans supports passe sans problème, pour toutes les pièces. A chaque fois, je n'ai fait que la pièce gauche, il vous suffit de faire un symétrie dans votre slicer pour la pièce droite. ***** Voici les liens sur Thingiverse: ***** http://www.thingiverse.com/thing:2081039 Quel est le matériel nécessaire ? Pour les renforts : 12 écrous nilstop 3mm 12 vis tête hexagonale M3x20mm (ou 8 M3x16mm et 4 M3x20mm) 4 tiges cylindriques diamètre 8mm de 344mm de long Pour le nivellement du plateau: 4 rondelles grower diamètre 3mm 4 rondelles plates diamètre 3mm Pour la fixation à la table: J'ai opté pour 4 vis a bois Torx de 6mm de diamètre, 30mm de longueur. Plus des rondelles sous la tet des vis. Pour la plaque de plexi. une plaque de plexi 2mm de 334 par 154.Le schéma de découpe est donné plus bas. La découpe sefait à la scie sauteuse, lame fine et vitesse très lente afin de ne pas fondre le plexi. Laissez bien le film de protection sur le plexi pedant la découpe, afin de ne pasrayer laplaque avec la semelle de la scie sauteuse. 2 vis M3 x 5 à 8 mm Pour l'éclairage: 4 bandeaux à LED achetés sur Ama..n 12v de 30cm ( je ne sais pas si je peux donner le lien ici) Ils sont trop longs, mais on peut couper les trois dernières leds, ce qui donne la longueur parfaite pour les faire loger dans les supports du câble électronique tout simple pour raccorder cela à l'alimentation de la carte. Un interrupteur si vous voulez pouvoir commander cela séparément de l'alimentation de l'imprimante. Comment monter tout ceci ? Pour les renforts par triangulation: Démonter les faces avant et arrière, ainsi que le plateau, et détendre la courroie. Insérer un écrou nilstop dans chaque emplacement prévu, puis une vis M3 dans le trou correspondant, sans serrer Vérifier que l'impression de vos pieds soit bien propre, sinon l'emboitement ne sera pas parfait. Insérer les pieds sur les axes, puis les glisser jusqu'à les rentrer bien en contact avec les pieds initiaux. Cela doit s'emboiter parfaitement. Serrer alors les vis M3, et remettre les faces avant. Démonter les fixations hautes originales. Installer les tiges de 8mmx344mm dans les pieds. prendre les nouvelles fixations hautes, y insérer les ecrous nilstop dans les logements situés dans les trous d'arrivée des barres de renforts, et insérer un vis de réglage M3x20mm en face. Puis monter les fixations hautes. Si vous souhaitez installer l'éclairage, c'ets le moment de le faire. j'ai collé les bandeaux a led au pistolet à colle dans leur logements, l' adhésif de ces trucs là n'étant pas terrible. C'est le moment de passer les câbles dans les trous des supports à led, puis dans les fourreaux des pieds. Ils vont ressorti à l'intérieur de l'imprimante, sous le premier rail. J'ai ensuite utilisé de petits dominos pour relier ça à l'arrivée de l'alimentation de la carte. Mais vous pouvez insérer en série un interrupteur si vous souhaitez pouvoir couper l'éclairage pendant l'impression. Un petit condensateur ne ferait pas de mal je pense (cf plus haut) Vous pouvez ensuite monter la plaque de plexi. En passant par le coté, et en la tordant un peu , normalement ça passe. Mettez la en place et repérez a quel endroit doivent se trouver les trous pour les vis. Retirez la puis percez ces trous à la mèche diamètre 4. Elle se fixe avec deux petites vis M3, sur les trous restant. Attention, il ne faut pas que les vis soient trop longues pour ne pas venir buter contre celles qui maintiennent la carte en dessous Ensuite, c'est le moment de remonter le plateau. Dans l'ordre, on doit avoir, de bas en haut: la rondelle plate qui se pose sur les supports orange , la rondelle grower sur la rondelle plate, le plateau, puis la vis. J'ai opté pour des vis plus longues que celle d'origine afin d'être sûr qu'elles débordent des écrous nilstop en dessous. Comment régler tout ça ? Il est important de faire les choses dans l'ordre, sinon ça peut vite devenir compliqué, chaque réglage influençant les autres. 1 - Réglage du nivellement du plateau: La méthode que j'utilise est de d'abord régler le parallélisme sur l'axe X du plateau avec les barres horizontales sur lesquelles coulisse la tête d'impression. Pour cela, il suffit de serrer plus ou moins fort les vis, qui compriment les rondelles grower. Ou alors, comme je le préfère, de désactiver l'alimentation des moteurs, puis de tourner légèrement les tiges filetées pour avoir un axe X parfaitement parallèle au plateau. Ensuite, j'utilise une feuille de papier que je glisse sous la buse, et je règle chaque vis afin d'avoir la même pression sur la feuille aux quatre coins du plateau. 2 - Réglage de la perpendicularité des axes. Les vis situés en haut des barres de triangulation von pousser celles ci et tordre ainsi l'ensemble. Non seulement cela vous permet d'être sur que les barres de renfort ne glissent pas dans leur logement, mais cela vous permet de rattraper aussi les défauts de perpendicularité de la machine. J'utilise la méthode suivante: Dévisser les vis qui maintiennent les montants verticaux dans leur base originale. Si vous ne le faites pas, cela risque de tordre la base initiale. Ca marchera tout aussi bien, mais c'est moins esthétique. En faisant cela, vous permettrez aux barres cylindriques de l'axe Z de se déplacer légèrement et de bien laisser leur base en contact avec la table. Je place une équerre au centre du plateau, contre une des barres X, tête d'impression en bas. Je laisse un millimètre entre la barre et l'équerre. Je fais ensuite monter la tête d'environ 150mm. On voit alors la barre se rapprocher ou s'éloigner de l'équerre. on peut déjà en déduire sur quelles vis il faudra agir (en vissant les avant, vous allez pousser les barres X vers l'arrière quand elle sont en haut) Ensuite je fais la même chose, mais cette fois en positionnant l'équerre latéralement contra la tête d'impression. Je monte de 150mm, et la idem, on voit la tête se rapprocher ou s'éloigner de l'équerre. Donc, par exemple, si en remontant , la tête recule et part sur la gauche , alors je visse la vis devant à droite sur les fixations du haut. Cela aura pour effet de repousser l'ensemble vertical vers l'arrière, et vers la gauche. Pour n'agir que dnas une seule direction, par exemple sur la gauche, on visse les deux vis du montant droit de la même quantité. Il faut procéder avec méthode, et penser à dévisser les vis que l'on ne visse pas pour que l'ensemble se contraigne correctement. Ca peut paraitre compliqué à la lecture, mais c'est vraiment simple à l'utilisation. Il faut simplement procéder avec méthode et comprendre ce que l'on fait. Puis, une fois que l'ensemble est mis complètement d'équerre, on serre les vis des pieds bas (les pieds originaux) qui maintiennent les axes Z. Puis, on visse les vis de réglage de la perpendicularité qui ne seraient pas en contact avec les tiges de renfort , afin que tout soit bien en contact. Attention, en faisant ça, il ne faut pas défaire le réglage de perpendicularité.. Donc dès que vous sentez que la vis est en contact avec la barre, c'est bon. Personnellement, j'utilise un multimètre en mode continuité pour être sur que la vis et la tige soient en contact. Voilà... C'est un énorme travail que tout cela m'a demandé. J'étais de plus débutant sous Solidworks, et il m'a fallu bien des dizaines d'heures pour aboutir à ceci. Je partage tout ceci gratuitement évidemment, le but étant juste d'améliorer notre imprimante chérie, de faire profiter la communauté de ce mod. Si vous appréciez ce travail, rien ne vous empêche en revanche de tipper sur Thingiverse. Et j'espère ne voir personne faire une utilisation commerciale de tout ce travail ... J'attends vos retours avec impatience. En attendant, bonnes impressions à tous !15 points

-

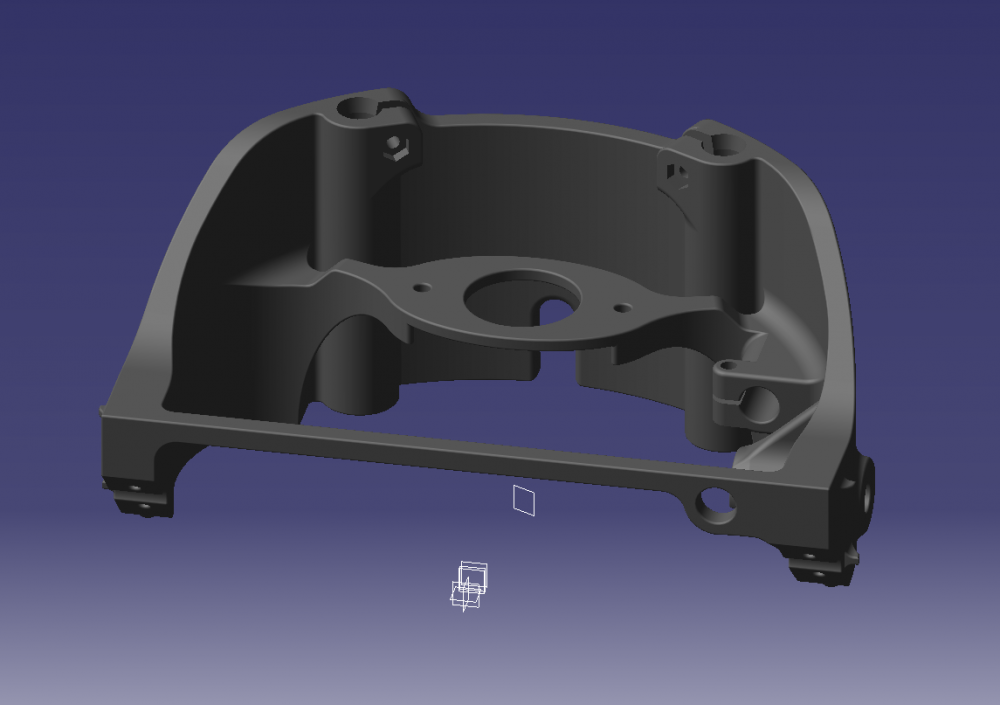

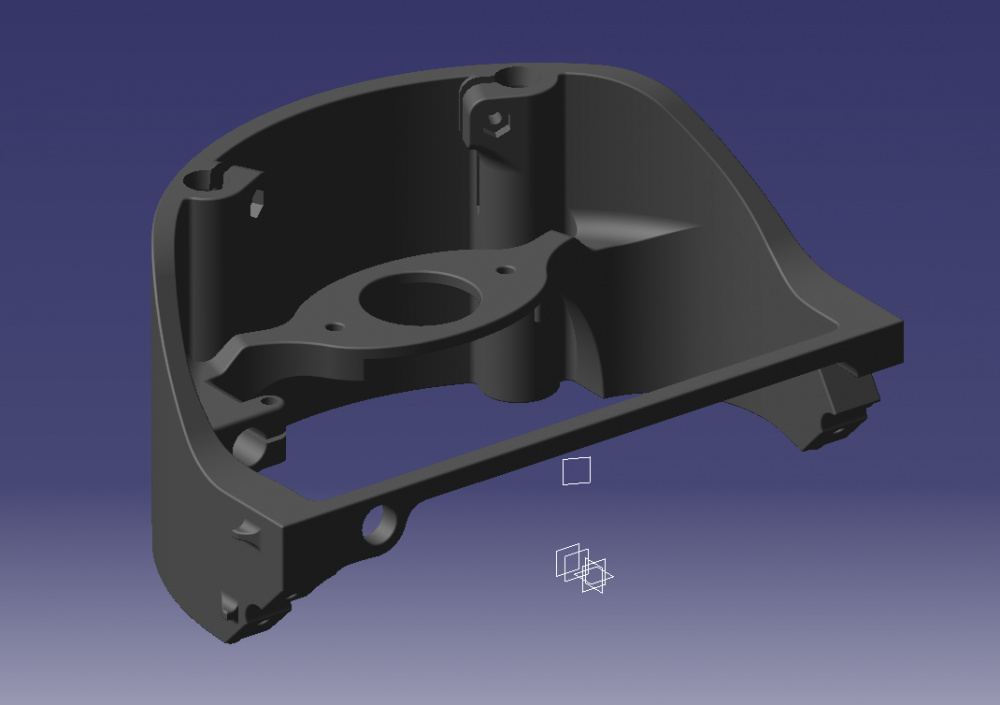

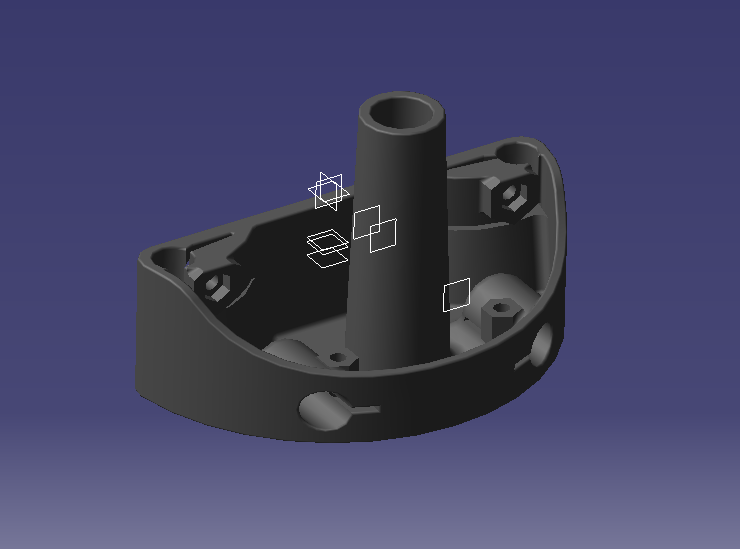

Bonjour, Voici donc, le début des extensions imprimées à l'aide de la Dagoma pour mon simulateur de course. "Chassis de base" : http://www.fk-shop.fr/Sieges-Sport-ceintures/Sieges-de-simulations-de-course/Siege-de-jeu-pour-PC-et-consoles-de-jeu-en-similicuir-noir.html Le prix est constamment remisé, mais elle varie régulièrement...surveillez ce prix si vous êtes intéressé ( en clair, achetez quand le prix est bas ^^ ).Vous pouvez déduire 5 Euros sur votre achat en souscrivant à la newletters. Il faut inscrire le code suivant dans le panier et mettre à jour : newsletter2016 Tubes : 3 manches à balai ( en acier ) chez Action x 0,72€ pour l'instant... Eh oui, des manches à balai Le tube seul se plie un peu trop facilement, mais une fois plusieurs longueurs assemblées entre elles... c'est très très solide . Visserie classique : diamètre 6 mm, longueur 40 et 60 mm. Pour l'instant, tout n'est pas percé ( enceintes, barres d'inclinaison de l'écran ). Je posterais d'autres photos sur les autres impressions à venir : support tour pc, support enceintes arrières, support caisson de basse, support câbles ( à la place du scotch de masquage ), support clavier et souris, ...15 points

-

15 points

-

15 points

-

Juste pour la beauté des couleurs et du rendu, mais pas pour faire polémiques. A la base, mon plateau mk3 étant bombé, je voulais simplement tester le warping sur une grande pièce.........mais celle-ci c'est révélé être trop belle pour la garder que pour moi. Pour le plaisir des yeux, je partage. PLA ImotionFrance, bed à 50°C, hotend 200°C, infil 30%, qualité en 0.2 à 100 mm/s sous repetier.15 points

-

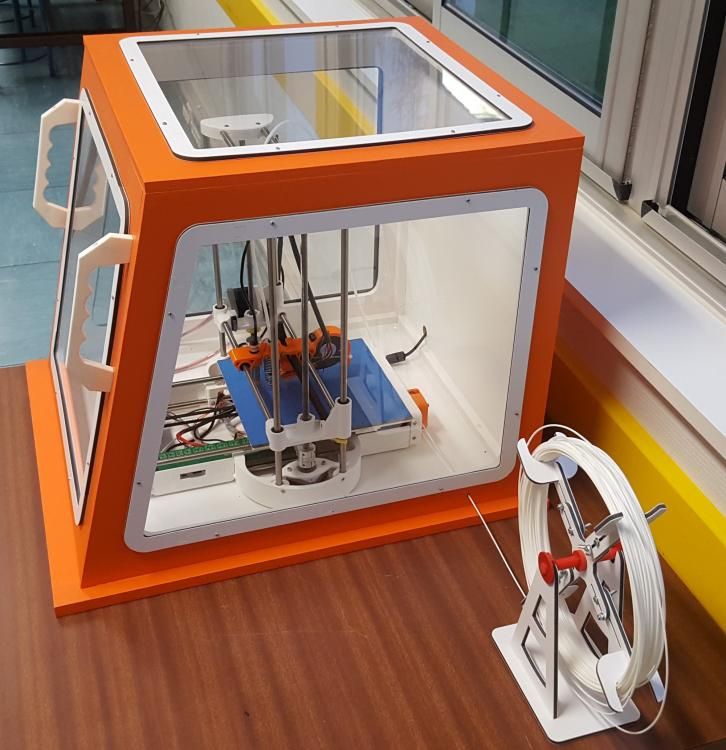

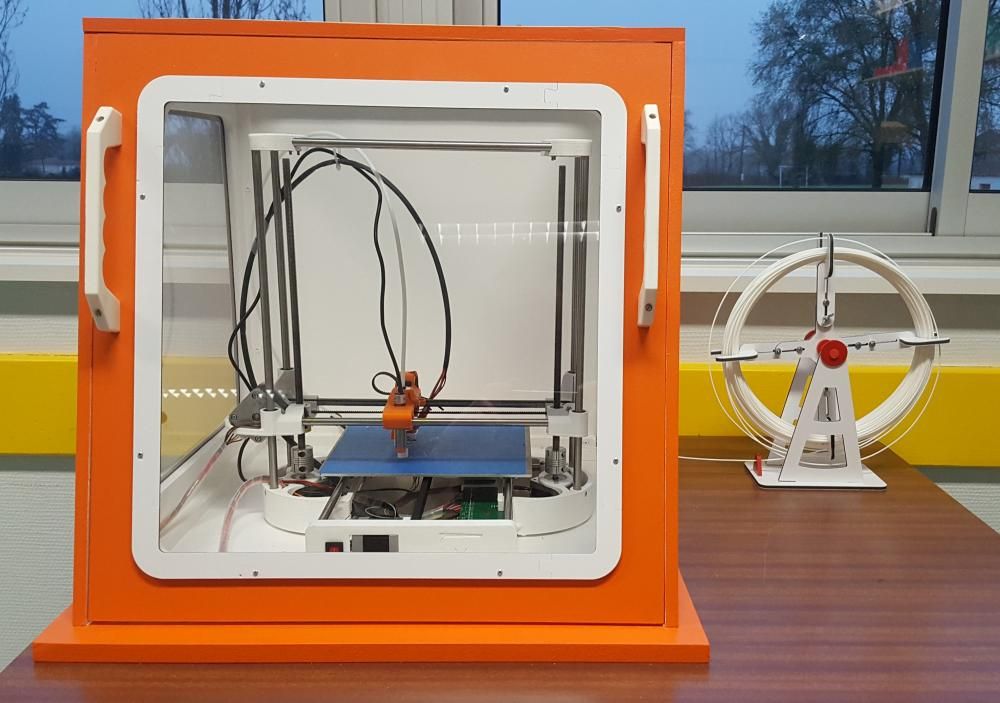

Bonjour a tous ! Cela fait un petit moment que je parcours le forum en attendant de recevoir ma D200, étant un peu "chaque chose a sa place et chaque place a sa chose" je me suis lancé dans la conception d'un caisson afin d'accueillir ma printeuse. Je me suis inspiré de tout ceux qui ont déja attaqué ce projet de caisson et je les remercie grandement pour leurs idées. Pour ma part voici mon modèle d'inspiration : Crée a partie de tables basses LACK de chez Ikea pour la structure et des vitres plexiglass pour les grandes lignes. Voici pour ma part ma conception de ce caisson, les couts et ainsi que les idées que je vais concrétiser pour améliorer au mieux mon système (J'ajouterais au fur et a mesure) Les Coûts : 2 Tables Lack de chez Ikea a 6.99€/pièce soit 13,98€ les deux 2 planches de plexiglass 2,5mm 1000x500 trouvées a Brico Depot pour 10,80€ pièce soit 21,60€ 2 rampes de Led 200mm chez DealExtreme pour 6,47€ pièce soit 12,94€. Les Besoins : Un bon cutteur pour ma part (A préférer une disqueuse avec un disque a bois d'un peu plus de 2.5mm) Une scie sauteuse avec une lame plexiglass réglée à la plus faible vitesse possible. C'est parti !! J'ai dans un premier temps commencé a monter la première table basse, jusque la rien de bien fou ! Et c'est la que l'on commence le travail, dans 2 des 4 pieds il faut réaliser UNE entaille sur la longueur afin d'enfiler la feuille de plexiglass de 2.7mm sur 5mm de profondeur, et dans les 2 autres réaliser 2 entailles, c'est celles qui seront au fond du caisson, de même dimensions. ATTENTION les pieds sont en partie vide quand vous allez découper, sa surprends ! (C'est pas super net mais sa s'est amélioré depuis) Réaliser les découpes, alors la un peu de maths, la table fait 550x550x450, les pieds font 50mm comme pour le plateau et les entailles 5mm. Il faudra donc couper les plaques a cette dimension : 455x395 (Histoire d'avoir un peu de jeu) pour 3 pièces la 4ème qui va nous servir de porte est a découper en 445x395 (Ici pareil sinon on ouvrira pas xD) Je n'ai réalisé les entailles que dans les pieds et pas dans le bati comme vous allez le voir. Et voila le tout monté actuellement : Voila ou j'en suis et ou je veux aller avant la fin de semaine : Réaliser la porte a l'aide de charnières a pivot. Réaliser la fermeture avec un système d'aimant et poignée. Je veux pouvoir accéder librement en cas de soucis ou d'entretien a la bète, je vais donc réaliser un système de charnière afin de faire basculer la table du haut, en facade un blocage afin d'éviter un basculement intempestif. Préparer la base avec une feuille de liège pour recevoir l'imprimante. Intégrer un système de bande LED pour éclairer l'ensemble. Voila pour les projets a cours terme, après je verrais avec l'imprimante posée dedans. Je serais ravi de pouvoir partager vos avis afin de pouvoir améliorer ou optimiser mon concept14 points

-

14 points

-

14 points

-

14 points

-

Bonjour tout le monde, La famille s'agrandit, voici un petit dernier à la maison : C'est en PLA Chromatik couleur Crème pour les OS et en Chromatik PLA Bois pour le support et la tige : mes réglages sont le profil Cura "Chromatik 1.9b" que je propose sur ce post : PS : Il n'y a aucun travail post-traitement sur ce T-Rex à part des points de colle Epoxy pour fixer plus efficacement les vertèbres et certaines cassées au niveau de la cage thoraciques (car je les avais collé à l'envers) donc le rendu est pas terrible car j'avais la flemme de réimprimer ce qui était cassé. Et il y a un léger Wooble que je viens qu'à l'instant de corriger en changeant un anti-wooble mal installé. La taille du T-Rex fait 80cm de largeur et 35cm de hauteur car j'ai mis une échelle de 1.25. Je le trouve pourtant petit, j'aurai du monter encore l'échelle pour aller vers 1.50. Cela m'a prix 4 jours et demi mais impression pendant 24h/24, vitesse lente 30mm/s et 0.1m.14 points

-

14 points

-

14 points

-

Bonjour tout le monde, En cette fin d'année et après pas mal de réflexion, parce que les temps sont dur pour tout le monde, je vais mettre en partage plusieurs mods pour notre chère Disco Easy 200, certains sont déja sur thingiverse et d'autres vont arriver sous peu. en attendant les ptits cadeaux de fin d'année que je vous prépare, je vous souhaite de bonnes préparations de fêtes . Supports de chariot X pour tiges trapézoïdale : Dans votre marlin, configuration.h, recherchez la ligne suivante : #define DEFAULT_AXIS_STEPS_PER_UNIT {XX,XX,2560,XX} et remplacez 2560 par 400 et le tour est joué . <<<<< http://www.thingiverse.com/thing:1923354 >>>>> Face arrière pour deux extrudeurs et face avant type "no-name" Deux extrudeurs, un ventilo, déportation d'extrudeurs, bref, vous aurez le choix <<<<< http://www.thingiverse.com/thing:1767977 >>>>> Cerise sur le gâteau, ceux qui attendaient des renforts triangulés et un custom mod agrandissant (je crois avoir vu ça dans la hotte de noël) Bien cordialement . Stan.13 points

-

ma derniére production une écluse du canal de la marne à la saone Echelle H0 , imprimé en PLA infill 20 % hauteur 0.2 sauf les détail en 0.1 en cours de montage finie et peinte Amigalement Amigagoma13 points

-

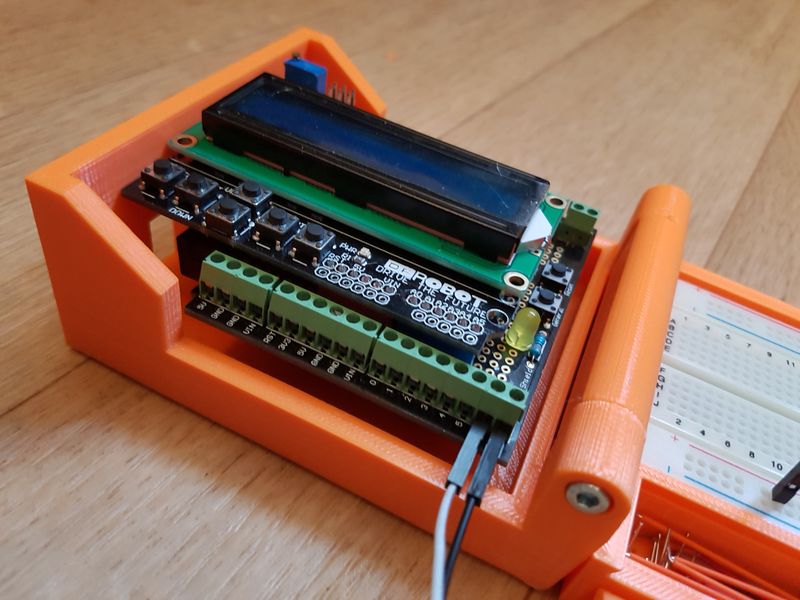

Bonjour à tous, Chose promise, chose due. Voici les détails concernant mon projet de SmartController pour notre Discovery. Attention!!! Le SmartController est en cours de développement et je ne pourrai en aucun cas être tenu responsable d'une mauvaise utilisation, ou de la présence de bug indésirable. 1) Qu'est ce que cette chose? Il s'agit d'une IHM (interface homme-machine) permettant d'utiliser votre imprimante sans PC ou autre. Il existe déjà des outils similaires comme l'utilisation du RASPBERRY ou l'utilisation d'un petit écran LCD sur votre Melzi. Mais voilà aucune solution à base d'Arduino et pourtant nos chères imprimantes fonctionnent avec une architecture Arduino. 2) Les fonctionnalités: - Affichage de la température (Hotend + Bed) - Réglages température, pas de déplacement (0.1, 1, 10, 100mm) - Mise en Pause de l'impression - Arret d'urgence - Connextion Switch (Controller->Melzi, BT->Melzi, USB->Melzi) - Déplacement manuel des axes, Homing, filament - Marche / Arrêt du ventilateur - Control d'un ou plusieurs SERVO (à améliorer) Fonctionnalités à venir: - Affichage et sélection d'un fichier à imprimer sur la SD - Affichage du temps restant, et numéro de couche en cours - Envoi manuel de G-code, M-code - Réglage du SmartController depuis l'écran (variables, diverses et activation/désactivation de fonctionnalités) 3) Prérequis: - Arduino MEGA 2560 - 3.2 " TFT touch - TFT LCD MEGA Shield V1.0 - Un adaptateur BT HC-06 (optionnel) - Flash IC (sera une option) mais ne peux fonctionner sans si aucune modification dans le code - des cables Dupont Des kits contenant l'arduino, le shield et l'écran sont disponible sur internet. (http://www.amazon.fr/SainSmart-Development-Arduino-ATMEGA-TFT-LCD-Schirm/dp/B008K7G702?ie=UTF8&psc=1&redirect=true&ref_=oh_aui_detailpage_o01_s00) Le contenu du fichier Libraries.zip est à copier dans le dossier librarie de l'ide ARDUINO. Il vous faut changer le port série dans le fichier configuration du firmware Marlin en SERIAL1. Attention: le fait de changer le port série empêche de controller l'imprimante depuis l'USB de la Melzi, mais le controle est possible via l'USB de l'Arduino (115200 bps). Connection du Smart Controller vers la MELZI: - RX (melzi) -> TX1 (Arduino) - TX (melzi) -> RX1 (Arduino) - GND (melzi) -> GND (Arduino) Connextion du module Bluetooth: - RX (BT) -> TX2 (Arduino) - TX (BT) -> RX2 (Arduino) - GND (BT) -> GND (Arduino) - VCC (BT) -> 5V Le code est disponible ici -> https://github.com/bloutix/Disco-SmartController Cordialement13 points

-

13 points

-

Ah ouais c'est cool ça rends bien le vaisseau, j'aime bien. J'ai fait un yamato, voir résultat ci dessous, je posterais des photos du work in progress quand je les aurait retrouvées. Mais j'ai aussi collé pas mal de morceaux. Néoprène et un peu de colle à maquette. Sur le PLA c'est moyen mais ça le fait. Le yamato il fait 37 cm de long à titre d'info.13 points

-

13 points

-

Bon, content de moi aujourd'hui... J'ai bien avancé ! Encore quelques ptites choses et je serais pas mal...13 points

-

13 points

-

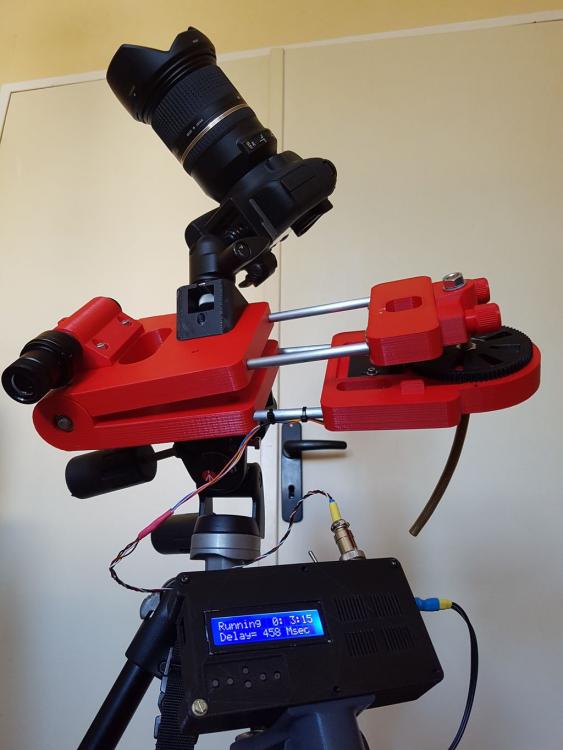

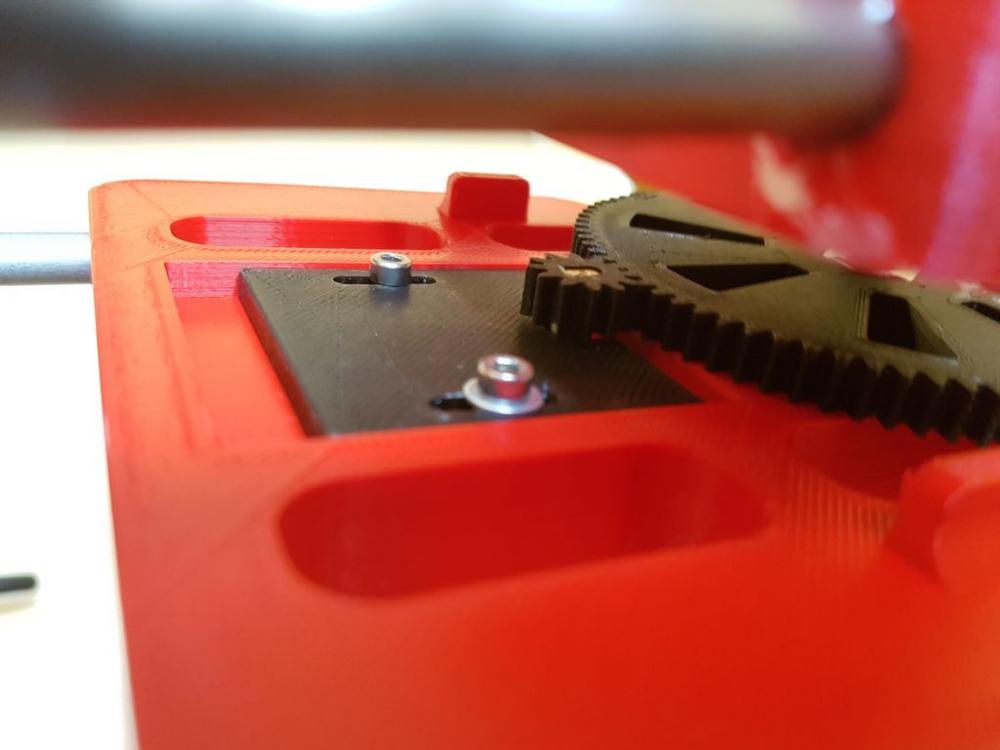

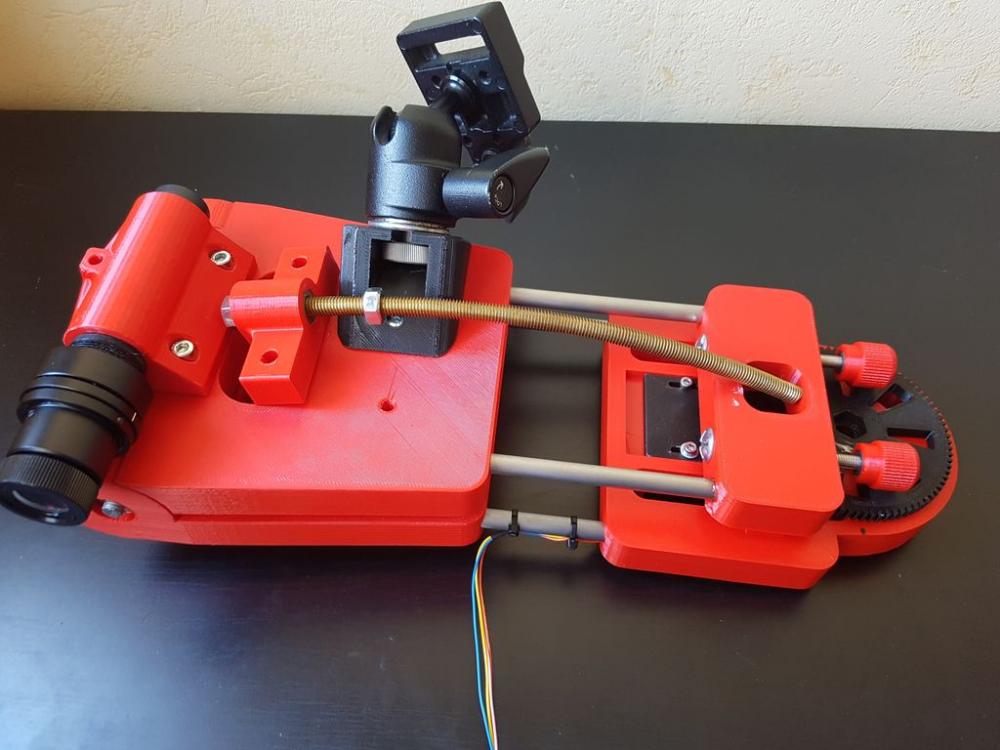

voici le timelaps ! pour ce qui est de l'inpi c'est fait pas de problème ! je vais cependant partager librement les plans12 points

-

bonsoir, Hier, je posai la question de la hauteur max et du redémarrage après une impression au max, cette question n' était pas sans arrière pensées, car il reste un espace de dispo sur les tiges lisses, en me basant sur cet espace dispo, j' ai regardé pour commencer à renforcer la structure de la bête. pour le moment je regarde pour travailler sur le X mais le Y est déjà en cours. Le défi est de garder l'espace dispo pour imprimer (dispo testé avec système en place 204 mm sous ponterface ) ca sert a rien d' acheter 200 X 200 X 200 pour en perdre une partie après, donc voila le fruit de ma réflexion de l'instant : EDIT Modération :12 points

-

12 points

-

12 points

-

Yess, première très longue impression, 36hr !! Slicer sous Cura By Dagoma : PLA Chromatik Argent à 195° - Rempli (17%) - Standard (0.15) - Amélioration de la surface d'adhésion Source : https://cults3d.com/fr/maison/zuzanna-lamp echelle : 0.9712 points

-

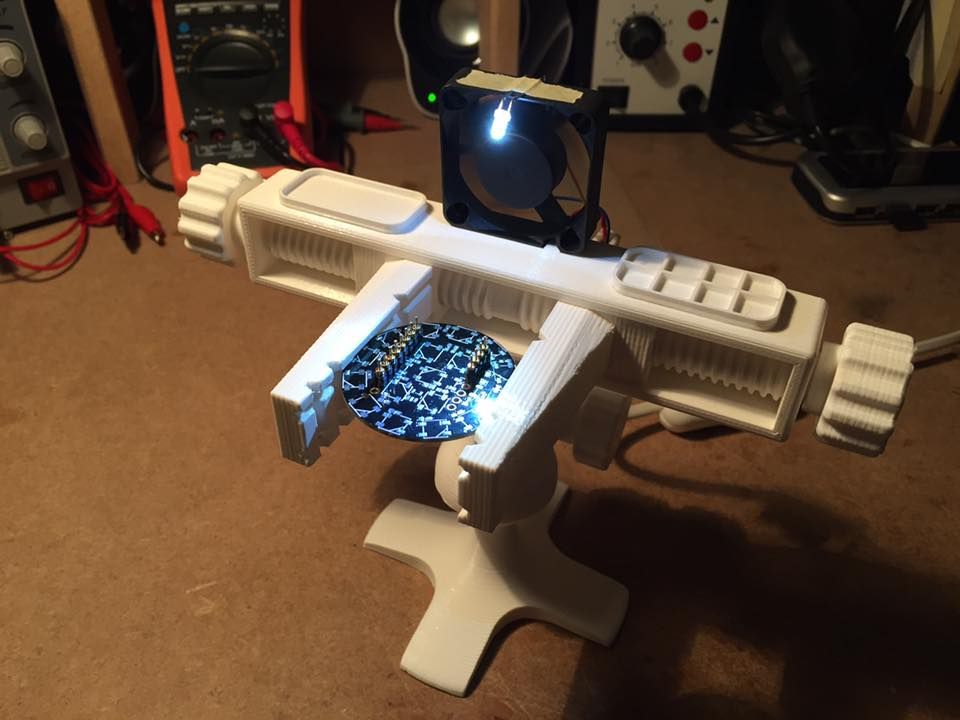

Quelques heures d'impression plus tard avec un peu de warping et de casse mais rien de grave : Voici mon nouveau support de PCB avec compartiments pour les composants SMD à souder, un mini ventilateur pour les fumées de soudures et un led "ultra-bright" pour éclairer le PCB. Juste du wooble sur les deux "machoires" et une des deux vis mais ça a été réglé depuis, juste un petit problème de réglage. ;D12 points

-

@Nimbus2815 joli modèle ! Je vais craquer pour tenter de finir une bobine de Polywood toute cassée (la deuxième bobine est arrivée avec un filament cassé à plus de 10 endroits, du coup on doit surveiller et je ne sais même pas la meilleur méthode pour ne pas couper l'impression tellement le filament est fragile et cassant. Deux bobines de Polywood acheté et elles ont le même soucis. Donc max 50g utilisable sur les 300g... c'est dommage ! Assez parlé, voici une coque SteamPunk très WAF pour Madame qui adore cet univers : Imprimé avec Cura By Dagoma (et Octoprint) en Filo3D gris métal à 205° pour le fond et 195° pour les engrenages (flow à 97%). Octofiber Bronze à 195° (flow à 95%) et Polymax noir à 205° (flow à 92%). Voici une vidéo du mécanisme qui fonctionne : Et des essais d'engrenages récupérés sur Thingiverse : Mon but à cette réflexion étant de designer et imprimer ensuite une belle horloge DIY. Autant dire que je vais attendre les grandes vacances pour faire ce projet mais j'ai hâte.12 points

-

Avant de recevoir l'imprimante, j'avais fait un scan de ma fille avec un Kinect XBox 360 branché et adapté sur mon mac avec Skanect. Je n'ai rien retouché car je n'y connais pas grand choses en 3D (pour ne pas dire rien...), j'ai simplement "bouché les trous" en automatique dans le logiciel Meshmixer puis j'ai importé le fichier dans Cura by Dagoma en réduisant la taille d'impression. Les points blancs sont évidemment dus à l'éclairage sur le PLA Filo3D acheté en même temps que la discovery200 en kit. La ressemblance avec le modèle est bien là, ça fait plaisir car je ne savais pas ce que le kinect pouvait donner comme scanner 3D. Cordialement12 points

-

Bon, pour le moment j'en reste la... voilà une petite vidéo rapide du caisson, je verrais pour des évolutions un peu plus tard12 points

-

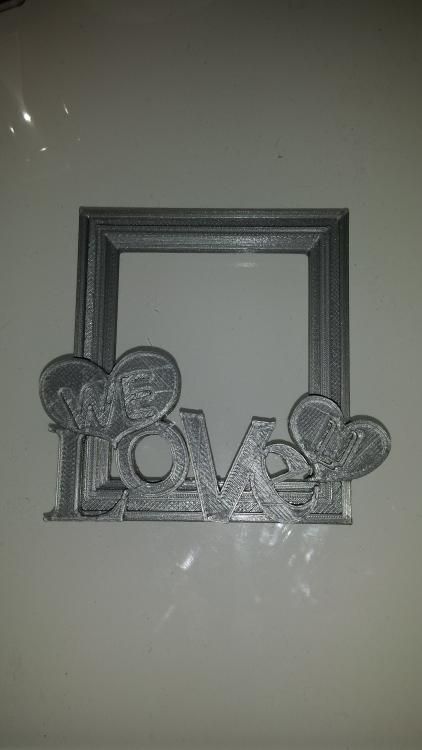

Voici mes impressions de la semaine (et du week end) Saint-Valentin à l'honneur Le premier boitier est celui de madame (impression standard avec de l'octofiber argent) Puis mes filles en ont voulu (et LA j'suis devenu un super papa !!!, les yeux des filles brillaient, couleur choisie par elles) impression standard en octofiber Ensuite un petit cadre photo toujours en mode standard octofiber argent Puis et sorti ce dimanche après 10H d'impression en mode standard (octofiber argent) un vase de 18 cm de haut (ma plus haute impression pour l'instant)12 points

-

Ayant acheté récemment une Pro B, j'ai cherché un peu partout des astuces et améliorations concernant cette imprimante et ai fait face à quelques petits soucis. Je propose de regrouper ici tout ce que j'ai trouvé afin qu'on puisse mette en commun nos trouvailles pour nos imprimantes. Améliorations imprimables Anti-Wobble : les tiges filetées ont tendance à ne pas être très droites ce qui induit du mouvement sur l'axe Z. Pour remédier à ça, on peut placer des anti-wobble sur cet axe. Pensez aussi à agrandir les trous des supports supérieurs (uniquement de la tige fileté, pas de la tige lisse !) pour laisser la tige se balader un peu plus librement et réduire les bruits de frottement. Supports anti-bruits, anti-vibration : permet de réduire drastiquement le bruit généré par votre imprimante. Support avant pour l'écran LCD : permet de déplacer l'écran LCD à l'avant de l'imprimante. Chaîne passe-câbles et fixation pour chariot X : permet de ranger les câbles proprement. Vérifiez la hauteur maximale de vos impressions avant de vous lancer dans des choses un peu hautes ! Chaîne pour les câbles du plateau : Pour la version en aluminium et pour la version en acrylique. Cale filament pour bobine : permet d'éviter d’abîmer le filament en le coinçant sur sa bobine. Guide filament : permet d'éviter d’abîmer le filament en le guidant de la bobine à l'extrudeur. Support de ventilateur radial : permet d'améliorer la ventilation, équipé du moteur qui va bien (et des connecteurs JST). Support pour ventilateur de 60 mm : toujours pour améliorer la ventilation. Fanduct pour têtes à simple extrusion : Moins efficace, peut nécessiter une adaptation suivant que vous ayez une Pro B ou une Pro X. Ventilation complète pour Pro C : encore et toujours la ventilation. Coupleurs imprimables : si ceux fournis avec votre imprimante ne sont pas alignés correctement. Mise au niveau du plateau à une main : permet de se passer des papillons sous le plateau. Retours d'expérience L'extrusion pose parfois problème. Le ressort qui maintient le filament perd de sa force si vous laissez le filament en place en permanence et l'extrusion diminue au fur et à mesure. Pour régler le problème, démontez l'extrudeur et étirez le ressort pour lui redonner sa forme. Lorsque vous avez fini d'imprimer, retirez le filament et posez un bout de filament dans l'embout en téflon blanc pour empêcher les impuretés d'entrer. On peut également remplacer l'extrudeur par une version en aluminium. Pour la Pro B et la Pro X, prenez le modèle "right direction". On gagne grandement en constance de flux. Toujours l'extrusion, il se peut que de la matière se dépose entre les crans de la roue du moteur d'extrusion (en cas de bouchage de la buse par exemple). Dans ce cas démonter l'extrudeur et gratter entre les crans avec un tournevis plat fin. Pensez à nettoyer et graisser les tiges lisses avec de la graisse lithium de temps en temps, idem pour les tiges filetées de l'axe Z. Comment bien démarrer avec Repetier.11 points

-

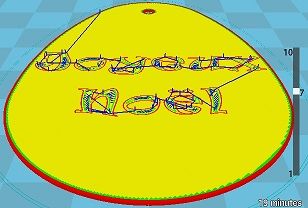

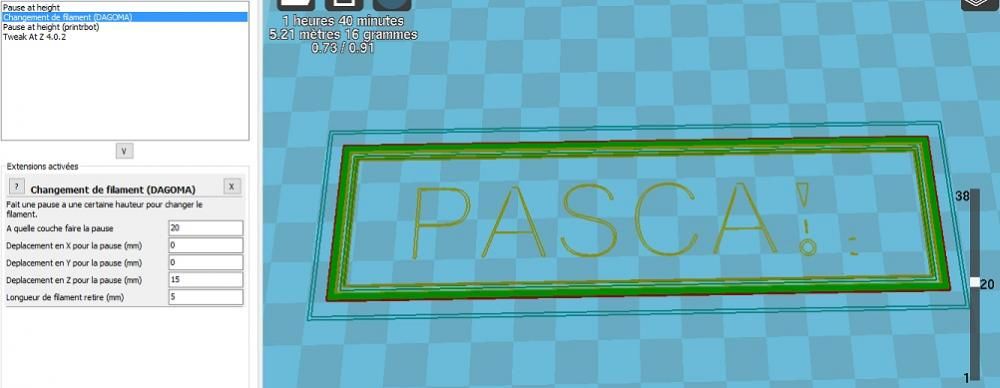

· Bonjour à tous, J’étais à la recherche d'une solution pour imprimer un objet en 2 couleurs avec la Dagoma Discovery 200 Beta, je voudrais partager avec vous mes avancées dans mes recherches. Voici ce que j'ai pu faire : Le problème avec notre disco, c'est qu'il n'y a qu'une seule buse, donc pour changer de couleur à l'impression, il faut changer de filament durant l'impression. Des solutions existent, je suis à la recherche de la plus facile. Dans Cura version standard (pas Cura by Dagoma), il y a la possibilité d'ajouter des plugins qui permettent de rajouter des fonctions. Le plugin pauseAtZ (https://github.com/philtgarner/pauseAtZprb) permet de faire une pause. Il s'arrête à la hauteur voulue et dégage la tête quelques minutes, le temps de changer de filament. Il reste néanmoins 3 problèmes de taille : Problème 1 : Il faut rester à proximité de l'imprimante pour être là au bon moment pour changer le fil, sinon l'imprimante continuera sans avoir changé de fil. Problème 2 : Il faut passer par la version standard de Cura (pas forcément le plus facile) Problème 3 : Déterminer à quelle hauteur changer de fil peut s'avérer un peu complexe parfois. Pour les trois points, je propose une solution : Problème 1 : Un autre plugin de Cura permet de ne relancer l'impression qu'après appui sur un bouton de l'afficheur LCD...mais la dagoma n'a pas d'écran LCD...raté. Je propose une mise à jour du firmware qui va permettre de relancer l’impression en appuyant sur la butée de l’axe X : au moins même si on n'est pas à proximité, on a le temps pour changer de filament. La mise à jour consiste à modifier l’instruction M226 qui permet d’attendre qu’une des entrées change d’état. En effet, le firmware par défaut bloque le contrôle des fins de courses pour cette fonction (pourquoi ?) Pour ce faire, il faut prendre le dernier firmware (que vous avez dû téléchargé pour mettre le capteur inductif de l’axe Z par exemple) et modifier un fichier. Le fichier à modifier : Marlin_main.cpp (dans le répertoire Marlin) Lignes à modifier : le bloc qui démarre vers la ligne 2246 (ça peut dépendre de votre fichier), il faut ajouter les deux lignes avec les symboles /* et */ comme ci dessous : case 226: // M226 P<pin number> S<pin state>- Wait until the specified pin reaches the state required { if(code_seen('P')){ int pin_number = code_value(); // pin number int pin_state = -1; // required pin state - default is inverted if(code_seen('S')) pin_state = code_value(); // required pin state if(pin_state >= -1 && pin_state <= 1){ /* for(int8_t i = 0; i < (int8_t)(sizeof(sensitive_pins)/sizeof(int)); i++) { if (sensitive_pins[i] == pin_number) { pin_number = -1; break; } } */ if (pin_number > -1) { st_synchronize(); pinMode(pin_number, INPUT); int target; switch(pin_state){ case 1: target = HIGH; break; case 0: target = LOW; break; case -1: target = !digitalRead(pin_number); break; } while(digitalRead(pin_number) != target){ manage_heater(); manage_inactivity(); } } } } } break; Voilà, ne reste plus qu’à mettre à jour le firmware dans la carte, pour cela, il suffit de suivre la procédure de Dagoma : http://www.dagoma.fr/tutoriels/mise-a-jour-de-la-carte-electronique/ Problème 2 : En passant par Cura by Dagoma, on peut, en affichant les couches savoir à quelle couche changer de couleur. Il suffit d’afficher l’affichage par couche et de glisser le curseur jusqu’à la couche voulue. Donc, en ouvrant le fichier Dagoma0.g sur votre carte SD, vous pouvez modifier le fichier en insérant le code suivant au bon endroit. Le code à ajouter : ;AJOUT D’UNE PAUSE POUR CHANGER DE FILAMENT G91 ; On met l'imprimante en coordonnées relatives M83 ; On remet l'extruder en coordonnées relatives G1 E-5.000000 F6000 ; On retire le filament G1 Z15 F300 ; ON Remonte la tête d’impression (attention à ne pas être trop en haut) M226 P18 ; On attend que l’utilisateur appui sur le capteur de l’axe X G1 Z1 ; On fait un petit mouvement pour informer l'utilisateur c'est pris en compte G1 Z-1 G4 P5000 ; On fait une pause de 5 secondes histoire de ne pas tamponner l'utilisateur G1 E5.000000 F6000 ; On remet du filament G1 E-5.000000 F6000 ; On retire le filament G1 Z-15 ; On revient à la position avant la pause G1 E5.000000 F6000 ; On remet du filament G1 F9000 ; On remet la vitesse (à adapter) M82 ; On remet l'extruder en coordonnees absolues G90 ; On remet l'imprimante en coordonnees absolues Où le mettre : voici un exemple où l'on doit faire la pause avant l'impression de la 7ième couche. Il faut repérer la ligne «;LAYER:7» et modifier ainsi (remplacer le « ICI » par le code ci dessus) : … G1 F1620 X23.850 Y192.285 E38.66160 ;LAYER:7 M106 S155 ICI G0 F3000 X22.990 Y192.817 Z0.560 ;TYPE:WALL-INNER … Problème 3 : J'ai corrigé le plugin trouvé sur internet pour l'adapter à la discovery D200 et à la pause par appui sur le fin de course axe X Je l'ai traduit au passage et j'ai rajouté la possibilité de choisir le numéro de la couche pour le changement de couleur (plutôt qu'une hauteur) Vous pouvez le télécharger ici :pauseAtZinteloide.py PAR CONTRE je ne l'ai pas encore testé sur une impression, car je n'utilise pas Cura en version standard : si quelqu'un peu s'en charger... Sinon, je sui en train de développer aussi un plugin dans SketchUp qui permet de lire le fichier Dagoma0.g et qui dessine l’objet et qui permet de savoir très rapidement à quel numéro de couche appartient une ligne imprimée. Je suis en train de finaliser le plugin SketchUp pour qu’il modifie directement le fichier. Je le posterai plus tard si ça intéresse quelqu’un. Voici un aperçu : Voilà ! Bon amusement !11 points

-

Bonjour Une nouvelle maquette dans ma collection , toujours de conception personnelle et imprimée sur ma discoeasy en PLA Les piéces avant peinture Le passage à niveau aprés peinture amigalement Amigagoma11 points

-

11 points

-

11 points

-

11 points

-

11 points

-

11 points

-

Salut les copains ! Bon j'y vais également de ma participation afin d'avoir des avis plus objectifs ! J'ai utilisé le Polywood de Dagoma. J'ai slicé le Groot via CbD & les 2 autres avec Cura 15. J'indiquerai ultérieurement mes valeurs utilisées J'ai encore un peu de "Spidermerdes" quand j'ai du retract (Le Groot a été imprimé à 205°C et les autres à 196°C)11 points

-

Waou @Goki je trouve tes résultats vraiment bon pour un débutant. Félicitation. J'aime beaucoup ton porte clé, tu as un lien ? Dernière réalisation : je suis parti en Octofiber Jaune (Flow 95, 196 degrés) sur du Pikachu géant, 190mm de haut, une belle figurine.11 points

-

Merci @zazeur héhé du coup je vais faire une folie et commencer à vous montrer quelques impressions... c'est sur que c'est pas au top niveau, que je suis toujours sur Cura By Dagoma, mais modestement ça me suffit pour le moment, surtout que je débute. Je n'avais pas encore d'imprimante 3D avant mi-février 2016. Il va falloir que j'arrête les babioles :-) @La Bidouille héhé pour le décollage du drone ce sera une fois ré-équipé évidemment, d'ailleurs il est pas fixé mais le clou est juste posé, je ne compte pas le laisser exposé ici. Edit 1 : pour répondre au message suivant, l'imprimante tourne plus de 35h/semaine. Je veux la rentabiliser avant qu'elle ne tombe en panne (mais je la réparerai ) On commence par un porte-bijoux WAF (http://www.thingiverse.com/thing:986452) : Puis le porte clé, demandé. Bon j'ai déjà imprimé des mini-drones pour mes clés, c'est plus très WAF Ici du Star Wars et des boucles d'oreille que Madame porte : Le temple Maya c'est un projet d'élève en 3ème, ils l'ont modélisé sur Minecraft, exportation Schématic puis importation sur Printcraft, pour finir sur la Discovery200 : J'adore la couleur et le rendu du Ice Filaments Gracious Green et il est assez résistant (Donc pour 15/16€ la bobine de 750g je testerai d'autres couleurs de chez eux !). Par contre il n'est pas super fin mais déjà mieux que certaines couleurs en Octofiber. L'ocarina est 100% fonctionnel évidemment (comme tous les instruments imprimés) D'ailleurs, les mécaniques sont propres et fonctionnelles. Des pokémons avec 2 grenouilles. Vous pouvez voir mon autre vert, pris dans la boutique PrintMeUp à Paris (29€ le kilo). Il est très lisse, fin, un peu transparent mais par contre pas trop résistant. C'est bien pour des pièces de déco mais je ne ferai pas un drone avec. Voici un Groot en Polywood (un beau rendu, particulier, granuleux, avec un toucher qui imite assez bien le bois). Et la vénus de Milo c'était ma deuxième impression 3D (et à l'époque j'avais beaucoup de Wooble, que j'ai depuis en parti résolu), en Polymax blanc, avec de la résine Epoxy pour le brillant. Un drone racer : Un autre drone (un peu lourd, à alléger donc... ) : J'ai aussi fait des impressions en Polyflex (avec un réglage qui marche enfin, il était pas évident à régler rce Filament), et d'autres trucs mais vous verrez cela plus tard PS : j'éditerai mon post ultérieurement pour rajouter les informations en dessous des photos (je ne me rappellerai peut-être pas de tous les réglages mais au moins les bobines utilisés). Et dites-moi si cela fait trop d'images.11 points

-

11 points

-

Ma solution évoquée précédemment qui est l'utilisation d'un arduino avec son propre écran sans besoin de toucher au firmware de la melzi sauf le changement du port série et la vitesse de communication dans le fichier configuration.h est fonctionnel. Je posterai les détails de ma réalisation prochainement. Les fonctionnalités sont: - Contrôle tactile - déplacement des axes avec réglages des pas en mm - Affichage de la température - Réglage des températures (prédéterminé dans le code de l'arduino) -Bouton de pause/reprise, arrêt d'urgence - Ajout d'un module Bluetooth - Possibilité d'ajouter des E/S (servo, capteur, bouton etc.) - La communication usb est conservé - Possibilité d'éteindre le ventilateur Reste à faire: - lister les fichiers dans la sd - Sélectionné un fichier à imprimer - envoyer manuellement une commande - Affichage de l'estimation du temps restant et/ou pourcentage - Optimisation du code - En faire une librairie ou adapté le code pour une compatibilité avec d'autres écran ou arduino La connexion à la melzi se fait via 3 fils Rx,Tx, Gnd. Et une alimentation indépendante pour l'écran, même s'il est possible que le 5v de la melzi soit suffisant. Voilà toute aide pour développer et améliorer ce que l'on peux nommé de Smart Controller sera la bienvenue.11 points

-

11 points

-

Bonjour, Le flow est un réglage qui sert à compenser l'expansion du filament en raison de sa fusion. En clair le volume de filament qui entre dans l'extrudeur n'est pas identique à celui qui sort, car quand il fond, il gonfle. A :: D'abord il faut calibrer l'extrudeur. On fait une marque sur le filament à 150mm de l'entrée de l'extrudeur On demande une extrusion de 100mm On mesure ce qui reste, et on fait une règle de 3 sur les Steps Per Unit de l'extrudeur pour connaitre la valeur approchante. ex. #define DEFAULT_AXIS_STEPS_PER_UNIT {3200/40,3200/40,3200/1.25,12800/22.9041} ... la valeur à changer est en rouge On modifie la valeur existante par la valeur calculée on recommence à l'étape 1 jusqu'à ce que 100mm demandé = 100mm extrudé. B :: On fait le test du "thin wall" ou (paroi mince) On imprime un cylindre ou un cube avec la fonction "vase en spirale" de votre logiciel de tranchage On mesure l'épaisseur des parois obtenues avec un pied à coulisse digital ou un micromètre On ajuste le "flow" et on en imprime un nouveau pour tester On réitère à partir du point 1 jusqu'à ce que la paroi fasse l'épaisseur souhaitée, c'est à dire celle de sa buse +10% C :: Le choix de température d'extrusion (s'effectue à chaque nouveau rouleau de filament) On imprime une tour de température selon l'objet (il y en a plein sur thingiverse pour tous matériaux : http://www.thingiverse.com/thing:915435,) suivez la procédure décrite dans les instructions de l'objet. Vous aurez une idée de la fourchette de température idéale pour CE filament Beau c'est bien, mais beau et solide/étanche c'est mieux. On imprime un test à casser : http://www.thingiverse.com/thing:35088 et l'on vérifie, dans cette fourchette, à quelle température précisément on obtient la meilleure cohésion entre les couches. On sauvegarde la bonne température dans un nouveau fichier de préférences filament sur notre logiciel de tranchage. Bon calibrage ++JM11 points

.thumb.jpeg.9a4019c4378b9b868774b9f3b684a811.jpeg)

.thumb.jpg.e816b4e17ef9611d5041c6d67aca6ab8.jpg)