Classement

Contenu populaire

Contenu avec la plus haute réputation dans 15/05/2022 dans Messages

-

3 points

-

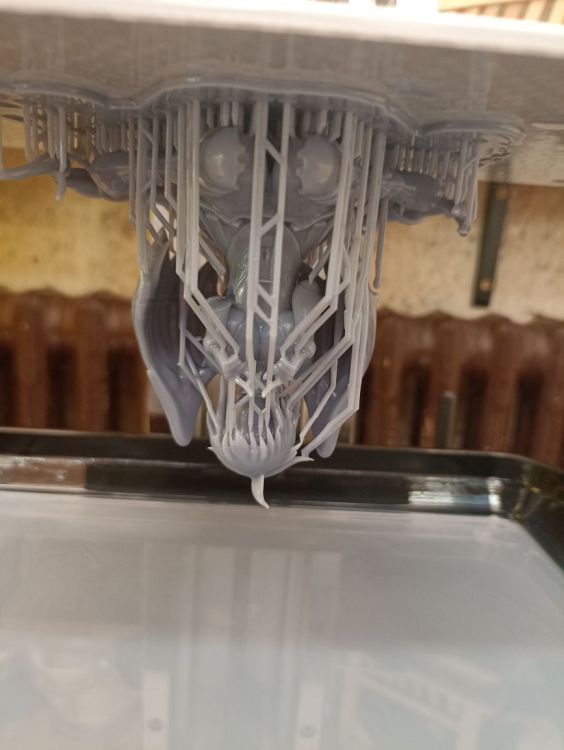

Bonjour Voici la première impression d'une figurine. Utilisation du trancheur Photon Workshop 64 et de CHITUBOX. Le premier me sert à mettre à l'échelle la figurine, à l'évider, percer les trous pour nettoyer l'intérieur et mettre le programme sur la clef USB. Le second me sert à mettre les supports. Premier soucis, le programme n'est pas reconnu par l'imprimante. J'ai trouvé les firmwares sur le site d'anycubic et tout est rentré en ordre. Après 5h30 d'impression, nettoyage à alcool 95° puis un tour dans la wash and cure durant 4 minutes avec de l'alcool isopropylique. Séchage et suppression des supports puis passage à la wash & cure plus pour durcir la résine durant 4 minutes. Voici les photos et si vous avez des conseils à me donner, ils seront les bien venus.2 points

-

Franchement très bizarres ces valeurs de pas pour les axes (≃ 380) Pour ces axes, ce calculateur permet en fonction des caractéristiques «matérielles» (entrainement par courroies) de trouver la «bonne» valeur (j'ai essayé de multiples combinaisons sans pouvoir approcher les 380 pas ). Généralement, les imprimantes Creality ont: - axes X et Y => 80 (moteurs 1,8°, courroies GT2, poulie de 20 dents) - axe Z => 400 avec des vis trapézoïdales d'avance 8mm et 800 avec celles d'avance 4mm - pour l'extrudeur, ça dépend de celui-ci, les valeurs les plus fréquentes : 93, 140, 415 (extrudeur simple, extrudeur à double entrainement, extrudeur «Sprite»)2 points

-

Sur Delta il n'y a pas de reference X pour l'horizontale (Tours/moteur X), Y pour la profondeur (tours/moteur Y) et Z pour la hauteur (Tours/moteur Z) puisque sans calibration la tête ne sais pas où elle est (et FLSun n'en fait toujours pas avec la v1.4!?!). La calibration sert à définir les limites du volume de déplacement et d'avoir une référence XYZ. Elle peut-être plus ou moins poussée selon les option rajoutées au G33. La méthode de FLSun est d'ajuster/corriger cette hauteur de référence (qui sert aussi pour d'autres calculs de déplacement) de la Delta au lieu de corriger l'espace entre la buse et le lit (Z_OffSet de la sonde). Tout ceci contribue à avoir une hauteur Delta qui reste fixe en logiciel mais dans la pratique nous avons cette hauteur qui diminue selon la température de travail. Ceci est du à la dilatation du lit (quelques dixièmes de millimetre) selon la chaleur que vous demandez pour travailler et provoque une diminution de cet espace et donc ces frottements pendant le déplacement de la tête.Cela se produit aussi avec le changement de filament (PLA silk, PETG, etc). L'ajustement du Z0 n'est pas corrigé par rapport à l'offset de la sonde qui restera fixe(16.2) mais par rapport à la hauteur de l'imprimante (méthode FLSun). Donc en pratique, vous aurez un bon résultat d'impression juste apres les procédures de calibration et de réglage de Z0 mais les suivantes se dégraderont au fil de l'usure de fonctionnement. De même que l'ajustement du Z pendant les premières lignes (BabyStep) sera reporté sur la hauteur Delta au lieu d'ajuster l'offset et l'impression suivante ou la coupure de jus vous raménera à un soucis de hauteur dans les déplacements. En conclusion vous pouvez diminuer ce problème en effectuant une VRAIE calibration Delta (G33) à la température de travail de votre filament et ensuite effectuer un nivellement mais tout ceci sera à refaire lorsque vous changerez la température du plateau et/ou le type de filament. Voilà, j'espère que je t'ai éclairci sur le fonctionnement du Delta. Donc si tu veux un Delta sans restriction, soit tu remplaces l'écran STOCK ou soit tu bascules sous Klipper sans l'écran. Merci et heureux de constater que certain ont compris le bon fonctionnement d'un Delta et le gros avantage du nivellement UBL.2 points

-

Salut, Pourrais-tu fournir le fichier Gcode que tu essaies d'imprimer? Tu as peut-être modifié quelque chose dans ton trancheur (slicer, type cura) PS: tu as une Ender 5 pro, les Under 5 sont en dessous de tout PS2: tu n'as pas créé ton sujet dans la bonne section. Il aurait fallu le mettre dans la section Creality . Normalement, seul un modérateur ( @Modérateurs Globaux, @Modérateurs Creality ) pourra le déplacer.2 points

-

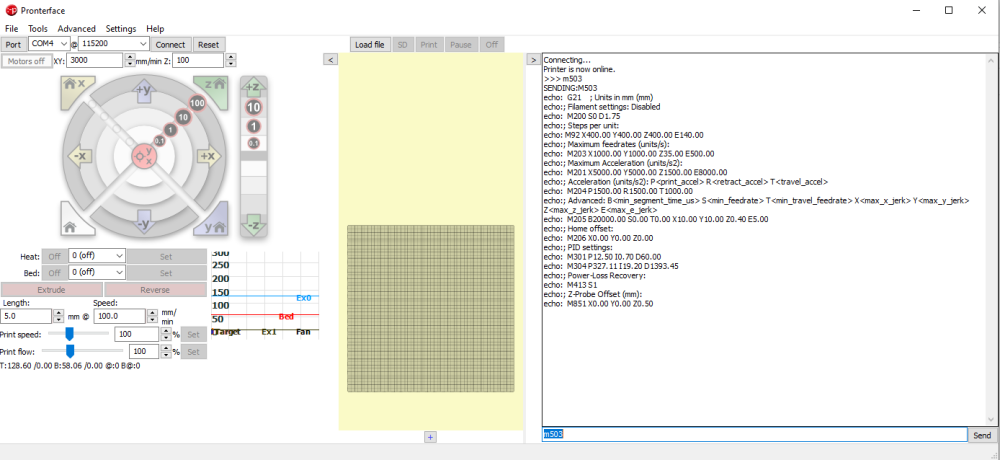

Comme tu as un rapport de 2, il faudrait connaitre les valeurs que tu avais avant de faire tes manip, en envoyant un M502 suivi d'un M503. Ensuite tu envoies un M92 avec le double des valeurs lues dans le M503, ligne M92. Tu pourras affiner ces réglages en: imprimant une croix et une tour de calibration pour X,Y,Z (voir ceci) calibrant l'extrudeur en suivant ce tuto, comme tu l'as évidemment fait sur ta Ender 3 Pro .2 points

-

Salut, Normalement, les pas/mm pour chaque moteur sont paramétrables à l'écran. Sinon, il suffit de se connecter en USB à la machine et d'envoyer le Gcode M92 Xxx.xxx Yyy.xxx Zzz.zzz Eee.eee dans Pronterface par exemple (voir les messages de ce sujet pour l'installation et l'utilisation de Pronterface). Il ne faut pas oublier de sauvegarder les modifs avec un M500 ou Save Eeprom à l'écran.2 points

-

Bonjour, Ton problème est typique d'un mauvais remontage de la buse ou bouchage suite à l'usure (fonte) du bout du tube plastique PTFE. Pour changer la buse, il faut suivre la Titi procédure (j'ai rien inventé mais ça fait du bien de se faire plaisir) En premier avant d'utiliser la Titi procédure, il faut dégager la machine en Z assez haut pour pouvoir passer les outils et bien voir la buse. Sinon c'est galère ! En deuxième avant d'utiliser la Titi procédure, il faut lire la Titi procédure en entier pour être bien sure d'avoir compris la manip ! En troisième avant d'utiliser la Titi procédure, ne pas hésiter à poser des questions avant de tout démonter pour améliorer la Titi procédure Avis important : faire attention aux câbles de la tête Avis important: la Titi procédure n'engage aucunement Titi78 en cas de détériorations de votre matériel. Elle est décrite ici bien gentiment afin de vous dire qu'elle est aussi décrite dans la section tuto que vous n'avez certainement pas regardé avant de demander de l'aide mais comme le Titi est serviable il a écrit cette tartine pour aider l'imprimeur en détresse ! Voici donc la Titi procédure : 1- chauffer à 190-200° pour bien ramollir le filament et en faire sortir un peu par la buse en le poussant ou en utilisant l'extrudeur. Si votre tête est de type «tube PTFE traversant de part en part pour aller jusqu'au contact de la buse», passer directement au point 4 Si votre tête est de type «full metal», utiliser la méthode «cold pull» des points 2 et 3 2- chauffer à 100° pour avoir un plastique vitreux mais pas liquide et couper bien au ras de la buse le filament qui dépasse 3- enlever le filament en tirant dessus à la main un coup sec pour aspirer le plastoc mou et en sortir les résidus brulés 4- dévisser la buse (attention Sacha c'est chaud (et pas facile à dire vite) 5- enlever le tube plastique PTFE en libérant le pneufit (bague dessus à appuyer tout en tirant le tube) <EDIT / COMPLÉMENT> il arrive que le tube est tellement déformé qu'il ne peut pas sortir en tirant dessus. Dans ce cas il y a 2 possibilités : 5a- Enlever le tube ptfe du pneufit COTE EXTRUDEUR, libérer le pneufit du radiateur coté tète (bague dessus à appuyer pour déverrouiller) et Pousser le tube ptfe pour le faire sortir coté buse (enlevée à l’étape 4) . 5b - Enlever le tube ptfe du pneufit COTE EXTRUDEUR, Dévisser le pneufit du radiateur pour sortir le tube . 6- couper la chauffe, débrancher l'imprimante et laisser refroidir mais on ne démonte pas le heatbreak ni le bloc de chauffe du radiateur. 7- bien enlever toute trace de plastique fondu/carbonisé dans le bloc de chauffe ET à l'intérieur du tube de hotend ET sur la buse en extérieur car normalement le trou devrait être propre suite à l'étape 2 et 3. Faire attention à ne pas abimer les câbles de la cartouche de chauffe et de la thermistance qui sont dans le bloc de chauffe. pour enlever les traces de plastoc je fais passer le tube ptfe à travers le radiateur et si besoin comme tout est encore monté je remet en chauffe pour ramollir et nettoyer à chaud. On peut aussi utiliser la queue d'un foret de Ø 4 (ou 3.8 si on a) pour pousser les résidus coincé à la sortie du heatbreak. Éviter de rayer le heatbreak est préférable cependant comme le filament ne passe pas dans le heatbreak directement mais c'est le tube PTFE qui le traverse et qui guide le filament jusqu’à la buse, cela n'a pas de réelle importance 8- vérifier le bout du tube plastique et le recouper net et perpendiculaire (en cas de défaut cela provoque des fuites qui viennent se carboniser et bouchent la buse ce qui provoque ton problème). Pour cela il y a un outil de coupe sur thingiverse : https://www.thingiverse.com/thing:2436559 9- bien vérifier que tout est propre 10- bien vérifier que tout est propre sinon retour étape 7 11- remontage de l'ensemble en suivant la procédure décrite a partir de l'étape 12 (et pas autrement sinon ça ne marchera pas longtemps) 12- remettre le tube plastique sans verrouiller le pneufit (ne pas remonter la bague) pour qu'il soit a 2 mm de la sortie du bloc de chauffe. le but est de pouvoir revisser à la main la buse et quelle vienne s'appuyer sur le tube et le pousser en serrant. Comme ça le tube est bien en contact avec la buse . 13- visser la buse avec la clé mais pas à fond . if faut qu'il reste 1 mm de réserve de serrage. le but est de visser la buse pour qu'elle pousse le tube PTFE qui n'est pas bloqué 14- relever la bague de verrouillage du pneufit pour bloquer le tube. 15- serrer la buse avec la clé mais pas comme un bourrin pour ne pas casser le filetage dans le bloc de chauffe alu. Comme le tube est coincé cela le plaque contre la buse et permet l'étanchéité tube ptfe/buse. 16- penser à mettre un Merci en utilisant les icones (cœur blanc/bleu pour voir les icones Coupe blanche/violette pour dire Merci) en bas a droite de ce superbe message rédigé avec soin par un canari bénévole (et vole c'est normal pour un canari) Toute ressemblance avec d'autres tutos est normale. J'espère que ce message ne s'autodétruira pas avant plusieurs siècles et qu'il sera ajouté par @fran6p à la liste des tutos jamais lus de ce formidable forum! <Modération> C'est fait </fin> Pour compléter, un schéma indiquant précisément l'endroit (flèche rouge) où un incident se produira si le PTFE n'est pas totalement en contact avec la buse: Et pour que chacun parle le même langage, une représentation des pièces avec leur vocabulaire :1 point

-

Peut etre un truc louche sur la carte mère ... comme un truc qui fait un faux contacte entre les pistes du circuit de l'USB et le circuit de demande de chauffe ... ou avec le circuit de mesure de la température ( et tu aurais en fait une mesure de la température parasité mais cela ne chauffe pas réellement ? ) Bien dépoussiéré la carte ? vérifier si il y a une led témoins le la chauffe, ... J'ai bien peur que tu n'ai a changer de carte ... ( mais attend d'autre avis et donne nous un maximum d'info, voir aussi des belles photos de la carte.)1 point

-

J'ai lancer une nouvelle impression en décochant l'option et sa commencer au millieu. Merci beaucoup pour l'info1 point

-

Non rien de louche pour moi ... bien en "Units in mm" ... et donc là tu a 400steps/mm pour X et Y ( mais je ne sais pas si c'est normal pour cette machine) ... ( peut être il manqué un init eeprom que tu a fait entre temps ) Si cela imprime comme tu veux, profit en et maintenant, tu sais comment venir bidouiller / vérifier tout cela ! Alors bonnes impressions et bonne continuation.1 point

-

Suite à vos interrogations, j'ai fait un M503 comme demandé. Voici les résultats : On peut lire "Units in mm". En tout cas, la Ender-7 imprime désormais bien au centre du bed et jouit de toute sa surface Par contre, si quelqu'un à une Ender-7 avec firmware d'origine, je serais curieux de connaitre les valeurs obtenues par un M503 sur cette machine, histoire de comparer.1 point

-

Vi plus j'y pense plus je me dit qu'il y avais peut être l'unité en "inch" et non en métrique d'activé ? ... mais bon comme j'ai pas de ender 7 ... et qu'il faudrait le résultât d'un M503 ...1 point

-

Pour ma part pas de soucis, mon imprimante 3d est faîte maison sur une base de corexy et ressemble beaucoup à la v-core pro avec triple z.1 point

-

J'espère que ton heatbreak n'est pas celui avec PTFE traversant jusqu'à la buse , il supporte jusqu'à 240/245°C ensuite il se dégrade et provoquera des problèmes de colmatage.1 point

-

Bonjour, pour réaliser un diagnostic il nous faut la photo des composants qui présentent des dégâts ? Vérifier la tension de sortie 24 volts. A mon avis si les disjoncteurs différentiels se sont déclenchés, il est probable qu'il faut tout changer la carte mère plus la deuxième carte qui comporte 4 drivers les deux cartes sont reliées par une nappe. Dans ce genre d'accident il faut déclarer le sinistre à l'assurance avec la date et l'heure du coup de foudre. Bon courage ! le forum est à l'écoute pour de bons conseils a+1 point

-

Le mieux serait tout de même de descendre le détecteur de fin de course du Z. Fais une photo qu'on voit la tête qu'il a car il doit bien exister un moyen de le faire descendre (ovaliser ( oblonguiser ??? (le verbe n'existe pas )) les trous de fixations par exemple ). Une autre solution est d'ajouter sur la patte métallique qui tient l'axe X, une petite cale genre ça1 point

-

mettre 2 miroirs ? laisser la vitre d'origine + miroir par dessus ? mettre un miroir plus épais...1 point

-

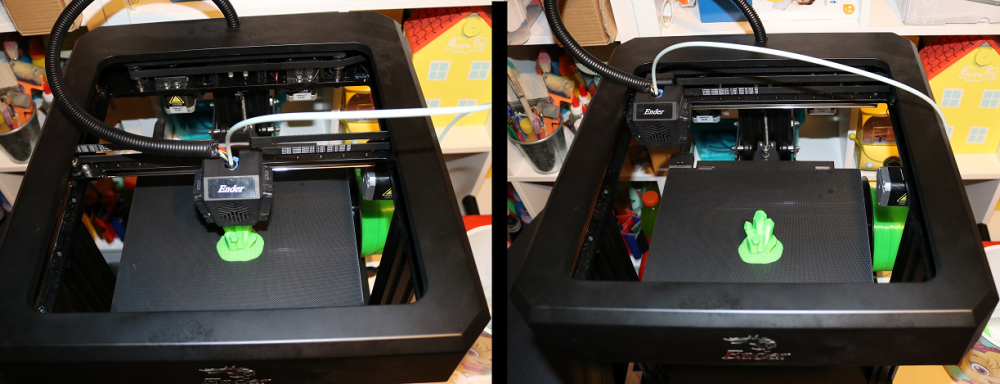

PROBLÈME RÉSOLU ! Merci a vous tous pour vos conseils et diagnostiques qui m'ont été d'une TRÈS grande aide !!! Voici donc comment j'ai procédé, dès fois que cela puisse servir à quelqu'un d'autre : Donc pour rappel, le problème était qu'après une mise à jour de ma Creality Ender-7 avec le firmware 1.0.4, les dimensions du bed étaient erronées. L'imprimante ne voulait ainsi plus imprimer au-delà d'environ 1/4 du bed... J'ai donc connecté la Ender-7 à mon PC grâce à un câble USB-C. Ensuite, j'ai installé et lancé Pronterface (https://www.pronterface.com) sur mon PC sous Windows. Une fois sur l'interface de Pronterface, j'ai connecté l'imprimante via le port COM qui m'était proposé (à 115200 bauds) Dans la barre de saisi, j'ai, petit à petit réglé la taille de mon bed grâce à la commande "M92" qui permet de définir les "pas/mm" en X et Y. Ainsi, j'ai obtenu des résultats satisfaisants en envoyant un M92 X395 et un M92 Y395. J'ai sauvegardé ces paramètres avec un petit M502. Et voilà ! Pour trouver les bonnes valeurs en X et Y, j'avoue avoir un poil tâtonné... mais je crois que j'ai également joué d'un peu chance. Ma méthode a été très simple (même si pas très orthodoxe :p) : J'ai ainsi créé deux modèles 3D. Le premier représentait une ligne d'exactement 2 cm de long et le second, une ligne de 25 cm de long (histoire d'avoir deux extrêmes niveau taille) Puis j'ai fait un M92 X380 et un M92 Y380 histoire d'approcher un pas/mm qui pourrait, le plus possible, couvrir la surface totale de mon bed. J'ai lancé une première impression de la ligne de 2 cm et j'ai mesuré l'objet que j'ai obtenu. Il s'est avéré qu'il faisait 1,8 cm. J'en ai alors conclu que je n'avait pas assez augmenté la valeur en X et Y. J'ai recommencé avec des valeurs à 385 où j'ai obtenu un objet de 1,85 cm. J'en ai alors conclu qu'une valeur à 395 me donnerait un objet à 2 cm. J'ai testé avec la ligne de 2 cm... qui m'a donné un objet de 2 cm ! Et j'ai confirmé avec la ligne de 25 cm... qui m'a donné un objet de 25 cm ! OUF ! Je pense que j'ai eu pas mal de chance aussi de tomber sur une valeur simple et sans décimale. Voilà ! Encore un grand merci à tous ! Et désormais, j'ai compris qu'en impression 3D c'est comme en informatique : quand ça marche, on ne touche à rien !!! On ne m'y reprendra plus à installer de nouveaux firmware lorsque je n'en éprouve pas le besoin.1 point

-

Bonjour, Ta première couche accroche bien ? A-t-elle un bon aspect ? A la 4ème couche, ta pièce se décolle du plateau ou la 4ème couche se décolle de la 3ème (j'ai un doute dans ta formulation) ?1 point

-

La fonction écran de réglage du Z offset modifie le paramètre Z des Delta Settings (M665) et non celui du Z-Probe offset (M851). Pour régler mon Z offset, j'utilise l'écran pour mesurer la hauteur sans l’enregistrer, puis je la reporte dans le M851 à l'aide de pronterface. Je n'arrivais pas à avoir un Z offset stable et c'est @Foxiesqui m'a donné la solution. Et j'en profite pour le remercier.1 point

-

Pourquoi tu ne fait pas tous avec CHITUBOX ? Perso je ne me sert jamais de Photon Workshop juste de Chitubox.1 point

-

@olkvkd, il y a un tutoriel d'installation sur le site RatOS : https://os.ratrig.com/docs/installation . A priori, il faut installer la dernière version (1.2.1), qui fonctionne très bien sur ma V-Core Pro. Attention, il manquait 2 vis dans le kit pour la fixation du hotend sur le chariot. Je ne m'en suis rendu compte que bien après avoir terminé le montage, car j'ai dû me baser exclusivement sur les CAO en ligne et que le hotend tenait par la pression des pièces imprimées situées autour de lui. Donc, pour toutes les parties qui ne sont pas couvertes par le mode d'emploi, faire attention. Cela m'a fait perdre beaucoup de temps car mon hotend glissait petit à petit et je ne comprenais pas pourquoi.1 point

-

@RobertDD super tu as réussi . Pour les 2 points demander : 1. Si ton firmware TFT n'a pas de menu Reset Eeprom, alors tu peux te connecter en usb avec un PC et PronterFace il te suffira alors de taper la commande M502 pour effectué un reset Eeprom. 2. De quels valeurs a modifier parle tu ? on peux via une console en modifier certaine d'autre doivent être effectué avant compilation Marlin.1 point

-

Non, le 343 devrait marcher sans problème, la différence majeure avec le 345 c'est sa plage de t° de fonctionnement (plus grande avec le 345)1 point

-

Salutation ! Après un Home ( et si il ce fait bien dans un coin ) les coordonnées affiche sont X=0 et Y=0 ? Si tu demande un déplacement de 100 mm ( en X ou en Y ) cela déplace réellement de 100mm ? ou c'est un multiple ? Je penche pour un firmware qui serais inadapté pour tes type de contrôleur de moteur pas a pas ( cf le nombre de "micro pas" configuré a 1/16 au lieu de 1/32 ... ) ou alors ( mais comme cela dépend de la valeur de "micro pas" utilisé par les contrôleur des moteurs pas a pas a vérifier/modifier seulement après avoir vérifié cette histoire de bon type de contrôleur de moteur pas a pas configuré dans le firmware Tiens nous a jus !1 point

-

Lu ce jour sur le site Hackaday: Makerbot (Stratasys) et Ultimaker ont annoncé qu'ils avaient convenu de fusionner en une nouvelle société d'impression 3D (les prix envisagés ne correspondent pas à un budget «amateur» ). Qu'en sera t'il de l'avenir du trancheur Cura ? Wait and see… Dans les commentaires HaD un lien renvoie vers un jeu de Space Invaders «funny» : https://github.com/daid/iMvaders/releases/tag/V0.0.0 Je n'ai pas fait un gros score mais je me suis amusé1 point

-

Bonsoir. Malgré le tarif élevé que j'avais signalé concernant Lychee Slicer, au vu des plus de la version Pro, j'ai décidé de prendre une licence. MAIS...si le tarif annoncé est de 5.99 Euros par mois, (prix déjà doublé en très peu de temps), c'est HORS TAXES. Le prix grimpe donc à 7,19 euros TTC par mois... J'ai donc fait marche arrière. De plus, à part une video faite par PolyWorkshop, on ne trouve rien en français de détaillé. D'après lui, c'est international, donc, en anglais . Sympa pour ceux, qui comme moi, bons français, détestent cette langue si peu précise et sans aucune subtilité. En tous cas, on prend bien le pognon de ces dits français, même si on en fait si peu cas... Bon dimanche à tous. Bons Prints.0 points

-

Bonjour à tous, mauvaises nouvelles suite à cette évolution, depuis début de semaine, l'imprimante ne réagit plus à partir du TFT. Si je la connecte en USB via pronterface, elle réagit correctement par contre pas moyen de la commander à partir de l'écran. (Pas de mise en chauffe ni de mouvement). Le problème est apparut sans qu'aucune modification n'ai eu lieu sur l'imprimante, j'ai lancé un print un soir, éteins et débranché du secteur l'imprimante car suspicion d'orage dans la région et le lendemain lorsque j'ai voulu lancer un nouveau print, plus moyen de contrôler l'imprimante depuis l'écran. Voici ce que j'ai tenté: Reflash écran (Firm Mr Magounet) -> idem Reflash écran (Firm artillery) -> l'imprimante réagit (chauffe et déplacement) Reflash SKR 2 -> pas de contrôle. Reset Eeprom -> pas de contrôle. Contrôle liaison écran carte mère (test continuité et isolement OK). Pour info entre le moment ou j'ai réalisé l'intégration de la SKR2 et l'apparition du problème, j'ai quant même lancé 5 prints sans aucuns soucis. Si quelqu'un à une idée je suis preneur. MrMagounet est également en support pour ce soucis et je le remercie pour son implication. Cordialement. Aldo0 points