Classement

Contenu populaire

Contenu avec la plus haute réputation dans 23/11/2022 dans Messages

-

3 points

-

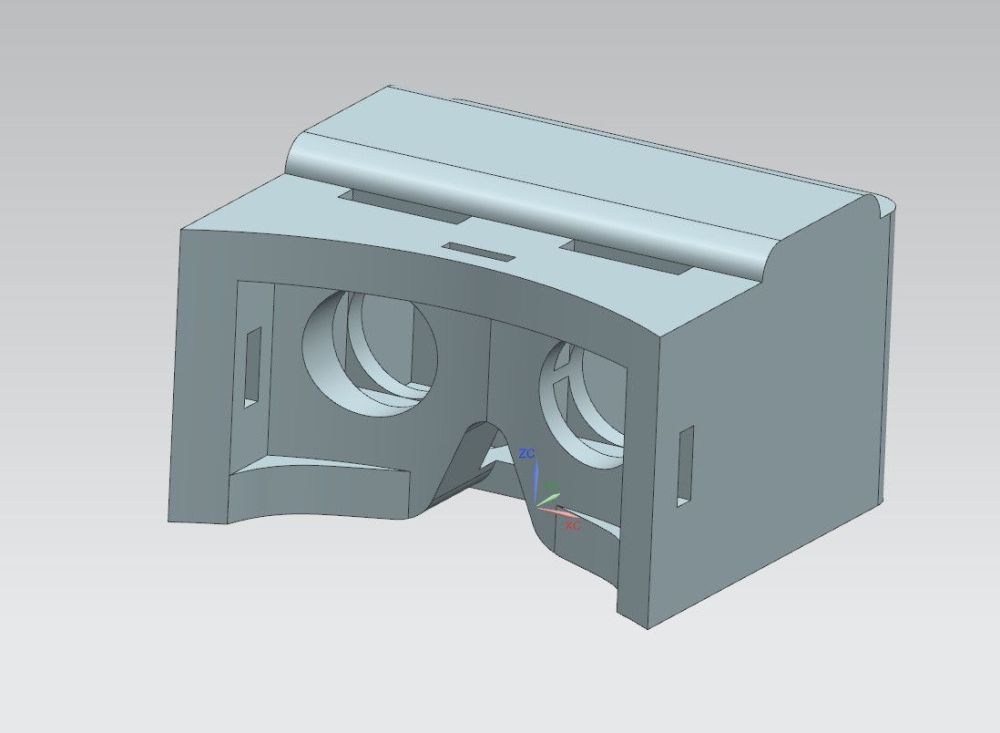

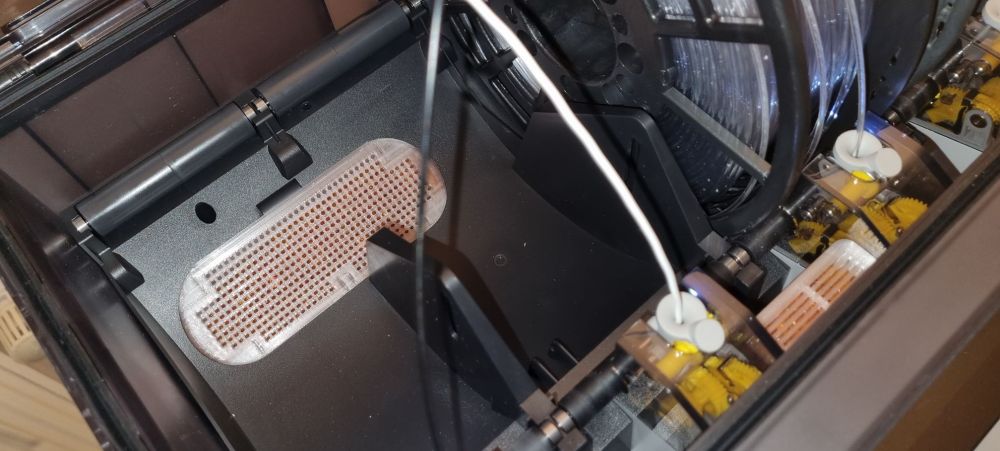

Impression en mode Ludicrous d'un réceptacle de scories de purge, modifié pour mes aimants en stock (le même que @SR-G). Ca envoie du lourd et la qualité semble très bonne ! Première couche à 0.3 pour éviter les incidents de 1ère couche, et le reste en hauteur de couche variable. Il va mettre un peu moins de 2h en PETG ! Ce qui m'agace un peu, c'est de ne pas avoir les coordonnées XYZ !! Impossible de vérifier où en est l'impression et surveiller l'impression d'une zone délicate, par exemple ! Impression ABS (TitanX de Formfutura et M-ABS de Neofil3D) avec support en "Support Smartfil" de Smart Materials, HIPS amélioré soluble dans le Limonène (très cher) et dans l'essence de térébinthine, bien plus abordable. Je n'ai même pas renouvelé la colle pour les 3 impressions. pour l'AMS, j'ai imprimé ces boites pour silicat en PETG translucide de GST3D, pour tester (pas super en qualité surtout au niveau adhésion des couches sous contraintes). Le PETG translucide permet de visualiser la charge du silicat : orange => sec, noir=>humide donc à passer au déshydrateur à 70° quelques heures. Avec le PETG je mets les boîtes direct sans risque (PLA à proscrire!). Impression délicate avec supports complexes : J'ai complété avec cette boite silicat et support d'hygromètre également en en PETG translucide : Avec ces 3 éléments déshydratant, je suis tombé à environ 16% d'humidité avec une pièce à 49% d'humidité ambiante. A voir la durée avant de remonter en humidité, mais c'est mieux que mes boites à filament faites maison !3 points

-

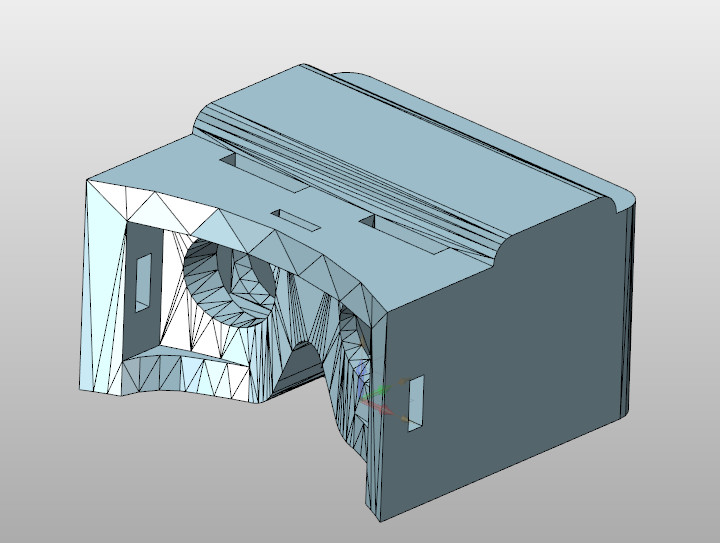

Bonjour, c'est peut être pas beau , mais au moins , c'est un "solide" modifiable l'avantage d'un step par rapport aux autres , c'est qu'il redevient un "solide" et qu'on peut le reprendre dans un logiciel de CAO et continuer à l'éditer avec des "primitives" de conception. le STL étant la dernière étape de transformation (modèle facettisé), est un format neutre ("mort")..l'arbre de construction sera impossible à refaire. Mais déjà avec le Step, on peut tout refaire , en y passant un minimum de temps. A+ edit du post: vu que j'avais un peu de temps , voici le Step repris , sans facettes , et en solide modifiable dans une CAO masque_solide.zip3 points

-

Si beaucoup de théories du complot sont fausses, il est quand même arrivé que des personnes qui disaient un truc "seul contre tous" aient raison au final et que les autorités nous avait trompé (nuage de Tchernobyl, sang contaminé, vache folle, amiante, médiator). Il ne faut pas tout croire, mais pas non plus tout rejeter. Dans un registre moins "dramatique", dans le domaine du dépannage électronique, j'ai découvert pas mal de choses qu'on peut qualifier d'arnaques ou d'attrape-couillon. Par exemple, en cherchant à résoudre une panne incompréhensible (sifflement dans mes chaînes hifi lorsque ma pompe à chaleur fonctionne), j'ai montré que la plupart des câbles audios du commerce, y compris soit-disant "haut de gamme", avaient plus d'une fois sur deux un blindage de très mauvaise qualité, et ce indépendamment du prix du câble. La seule façon de ne pas se faire avoir étant de fabriquer soi-même son câble c'est à dire en achetant une bobine de câble audio et en soudant soi-même les connecteurs. Je suis abonné à Que Choisir, chaque numéro révèle de nombreuses petites arnaques mais aussi des scandales plus importants. Oui, d'ailleurs c'est pour ça que je n'imprime que de l'ABS Et puis le PLA c'est fait avec du maïs, c'est même pas une plante "bien de chez nous" comme le blé ou le houblon, et en plus ça doit être du maïs OGM avec des tas de produits secrets mis dedans par les reptiliens extraterrestres de la CIA.3 points

-

2 points

-

Bonjour, Ton problème est typique d'un mauvais remontage de la buse ou bouchage suite à l'usure (fonte) du bout du tube plastique PTFE. Pour changer la buse, il faut suivre la Titi procédure (j'ai rien inventé mais ça fait du bien de se faire plaisir) En premier avant d'utiliser la Titi procédure, il faut dégager la machine en Z assez haut pour pouvoir passer les outils et bien voir la buse. Sinon c'est galère ! En deuxième avant d'utiliser la Titi procédure, il faut lire la Titi procédure en entier pour être bien sure d'avoir compris la manip ! En troisième avant d'utiliser la Titi procédure, ne pas hésiter à poser des questions avant de tout démonter pour améliorer la Titi procédure Avis important : faire attention aux câbles de la tête Avis important: la Titi procédure n'engage aucunement Titi78 en cas de détériorations de votre matériel. Elle est décrite ici bien gentiment afin de vous dire qu'elle est aussi décrite dans la section tuto que vous n'avez certainement pas regardé avant de demander de l'aide mais comme le Titi est serviable il a écrit cette tartine pour aider l'imprimeur en détresse ! Voici donc la Titi procédure : 1- chauffer à 190-200° pour bien ramollir le filament et en faire sortir un peu par la buse en le poussant ou en utilisant l'extrudeur. Si votre tête est de type «tube PTFE traversant de part en part pour aller jusqu'au contact de la buse», passer directement au point 4 Si votre tête est de type «full metal», utiliser la méthode «cold pull» des points 2 et 3 2- chauffer à 100° pour avoir un plastique vitreux mais pas liquide et couper bien au ras de la buse le filament qui dépasse 3- enlever le filament en tirant dessus à la main un coup sec pour aspirer le plastoc mou et en sortir les résidus brulés 4- dévisser la buse (attention Sacha c'est chaud (et pas facile à dire vite) 5- enlever le tube plastique PTFE en libérant le pneufit (bague dessus à appuyer tout en tirant le tube) <EDIT / COMPLÉMENT> il arrive que le tube est tellement déformé qu'il ne peut pas sortir en tirant dessus. Dans ce cas il y a 2 possibilités : 5a- Enlever le tube ptfe du pneufit COTE EXTRUDEUR, libérer le pneufit du radiateur coté tète (bague dessus à appuyer pour déverrouiller) et Pousser le tube ptfe pour le faire sortir coté buse (enlevée à l’étape 4) . 5b - Enlever le tube ptfe du pneufit COTE EXTRUDEUR, Dévisser le pneufit du radiateur pour sortir le tube . 6- couper la chauffe, débrancher l'imprimante et laisser refroidir mais on ne démonte pas le heatbreak ni le bloc de chauffe du radiateur. 7- bien enlever toute trace de plastique fondu/carbonisé dans le bloc de chauffe ET à l'intérieur du tube de hotend ET sur la buse en extérieur car normalement le trou devrait être propre suite à l'étape 2 et 3. Faire attention à ne pas abimer les câbles de la cartouche de chauffe et de la thermistance qui sont dans le bloc de chauffe. pour enlever les traces de plastoc je fais passer le tube ptfe à travers le radiateur et si besoin comme tout est encore monté je remet en chauffe pour ramollir et nettoyer à chaud. On peut aussi utiliser la queue d'un foret de Ø 4 (ou 3.8 si on a) pour pousser les résidus coincé à la sortie du heatbreak. Éviter de rayer le heatbreak est préférable cependant comme le filament ne passe pas dans le heatbreak directement mais c'est le tube PTFE qui le traverse et qui guide le filament jusqu’à la buse, cela n'a pas de réelle importance 8- vérifier le bout du tube plastique et le recouper net et perpendiculaire (en cas de défaut cela provoque des fuites qui viennent se carboniser et bouchent la buse ce qui provoque ton problème). Pour cela il y a un outil de coupe sur thingiverse : https://www.thingiverse.com/thing:2436559 9- bien vérifier que tout est propre 10- bien vérifier que tout est propre sinon retour étape 7 11- remontage de l'ensemble en suivant la procédure décrite a partir de l'étape 12 (et pas autrement sinon ça ne marchera pas longtemps) 12- remettre le tube plastique sans verrouiller le pneufit (ne pas remonter la bague) pour qu'il soit a 2 mm de la sortie du bloc de chauffe. le but est de pouvoir revisser à la main la buse et quelle vienne s'appuyer sur le tube et le pousser en serrant. Comme ça le tube est bien en contact avec la buse . 13- visser la buse avec la clé mais pas à fond . if faut qu'il reste 1 mm de réserve de serrage. le but est de visser la buse pour qu'elle pousse le tube PTFE qui n'est pas bloqué 14- relever la bague de verrouillage du pneufit pour bloquer le tube. 15- serrer la buse avec la clé mais pas comme un bourrin pour ne pas casser le filetage dans le bloc de chauffe alu. Comme le tube est coincé cela le plaque contre la buse et permet l'étanchéité tube ptfe/buse. 16- penser à mettre un Merci en utilisant les icones (cœur blanc/bleu pour voir les icones Coupe blanche/violette pour dire Merci) en bas a droite de ce superbe message rédigé avec soin par un canari bénévole (et vole c'est normal pour un canari) Toute ressemblance avec d'autres tutos est normale. J'espère que ce message ne s'autodétruira pas avant plusieurs siècles et qu'il sera ajouté par @fran6p à la liste des tutos jamais lus de ce formidable forum! <Modération> C'est fait </fin> Pour compléter, un schéma indiquant précisément l'endroit (flèche rouge) où un incident se produira si le PTFE n'est pas totalement en contact avec la buse: Et pour que chacun parle le même langage, une représentation des pièces avec leur vocabulaire :1 point

-

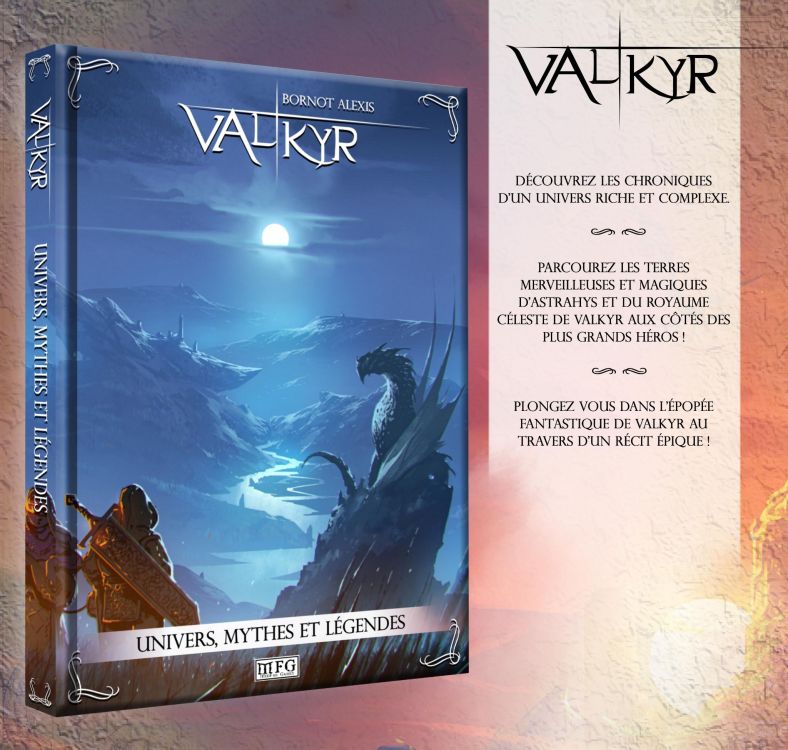

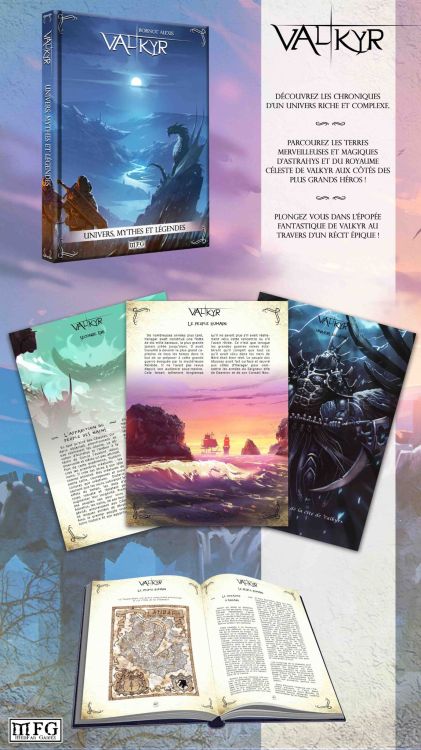

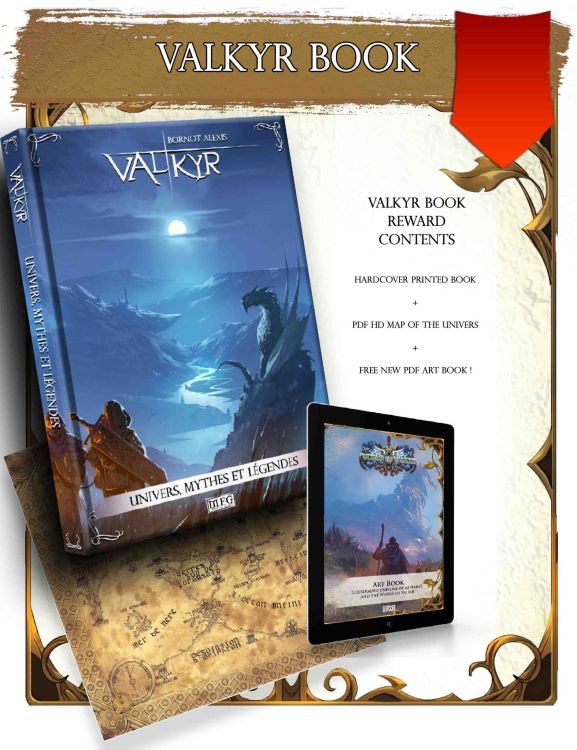

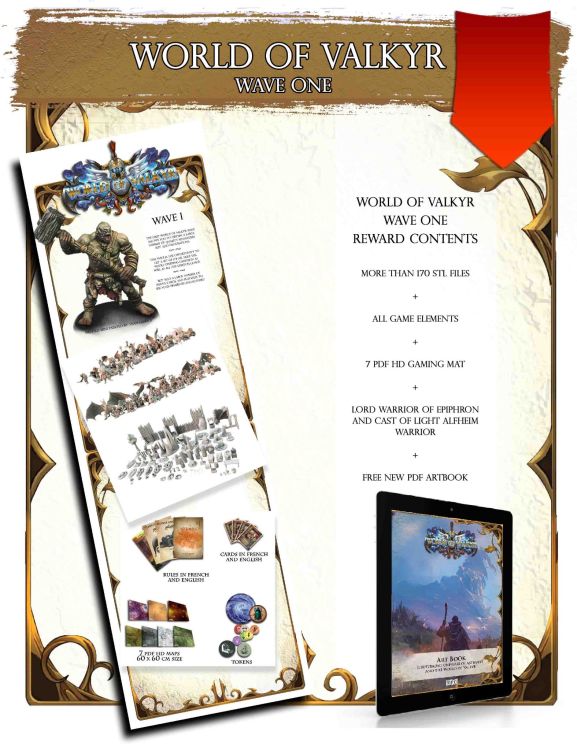

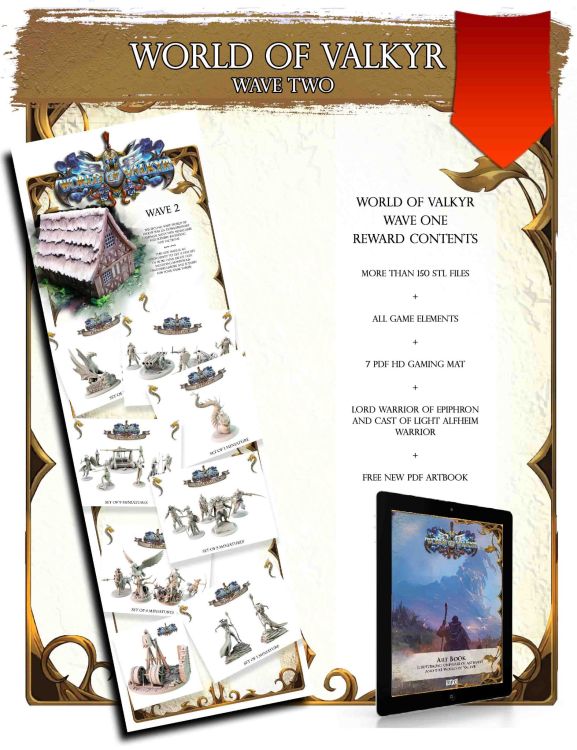

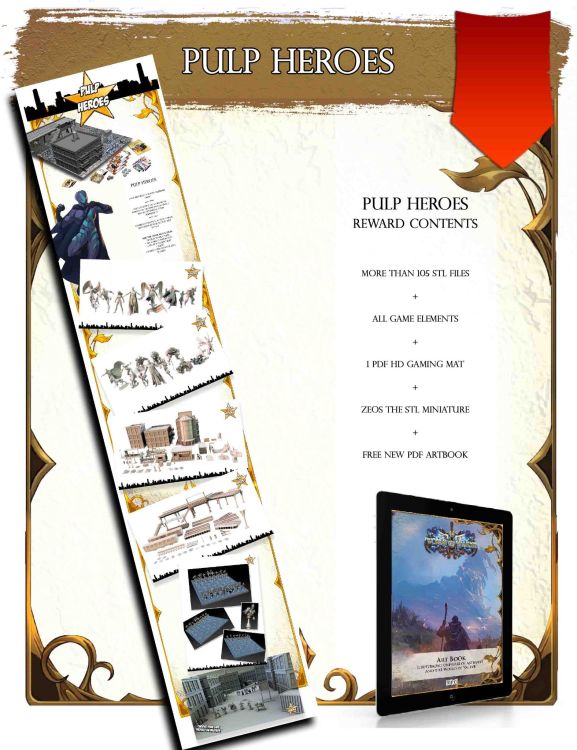

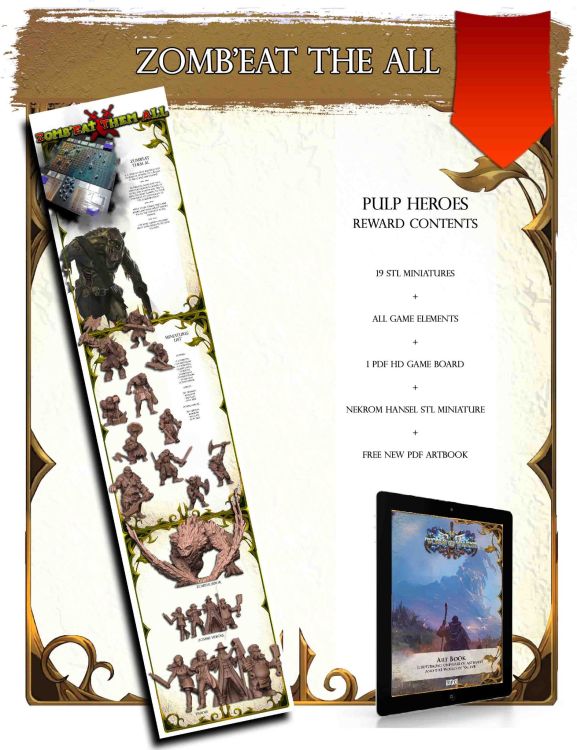

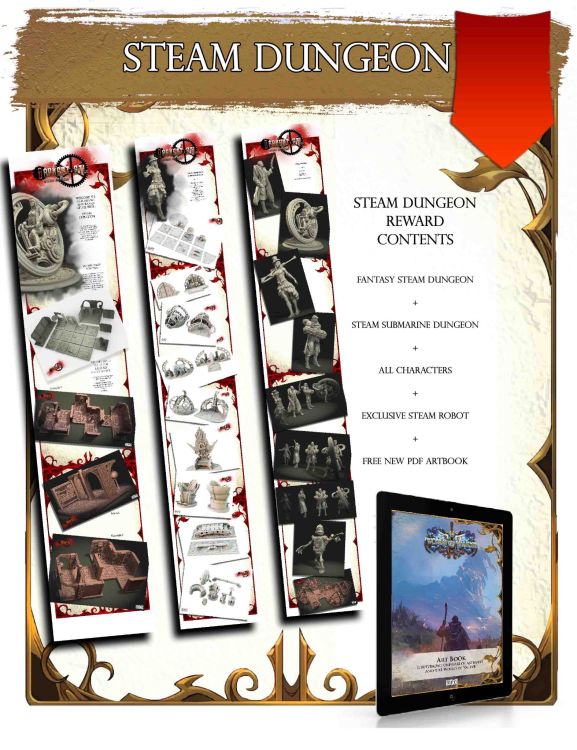

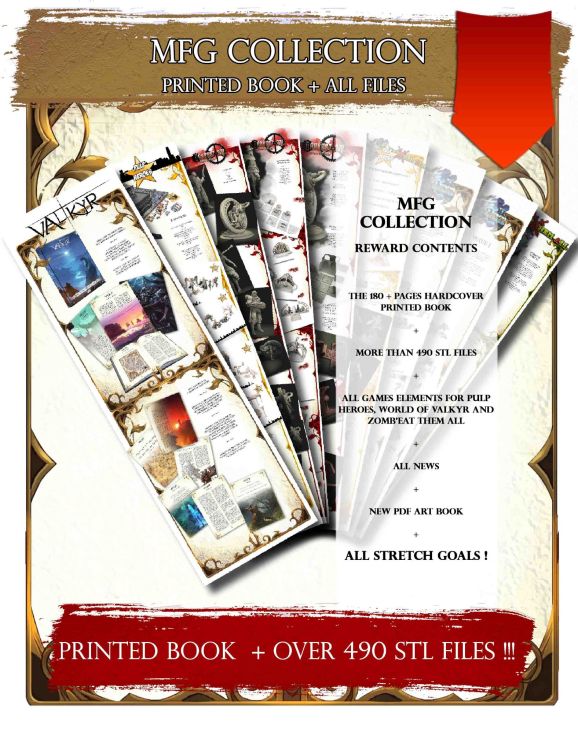

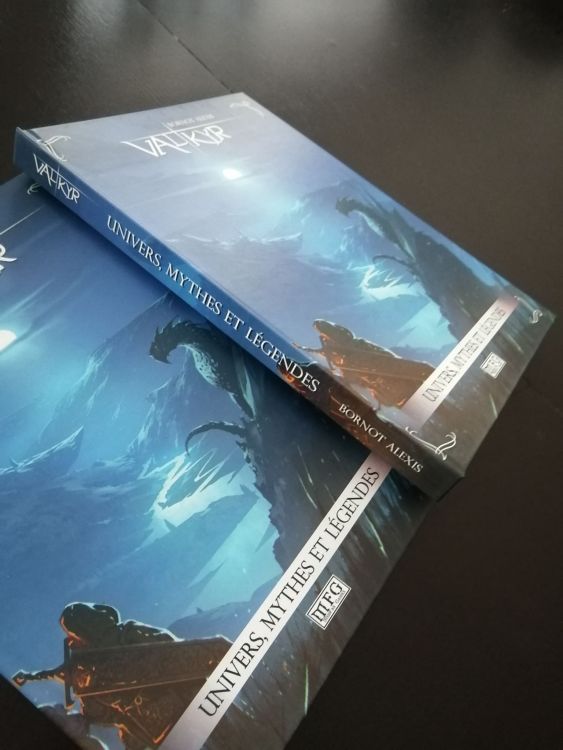

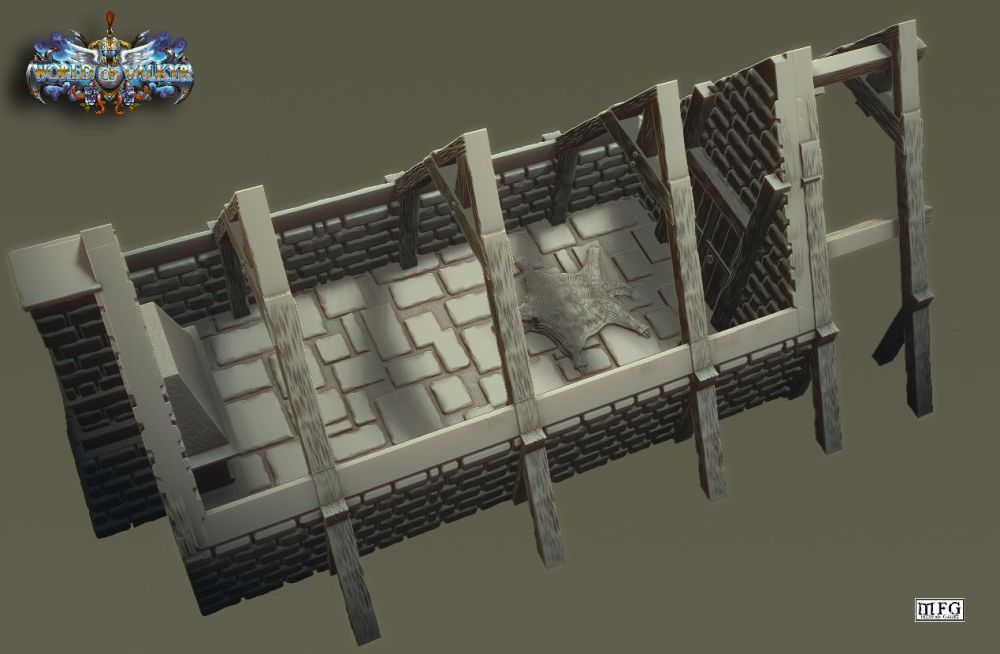

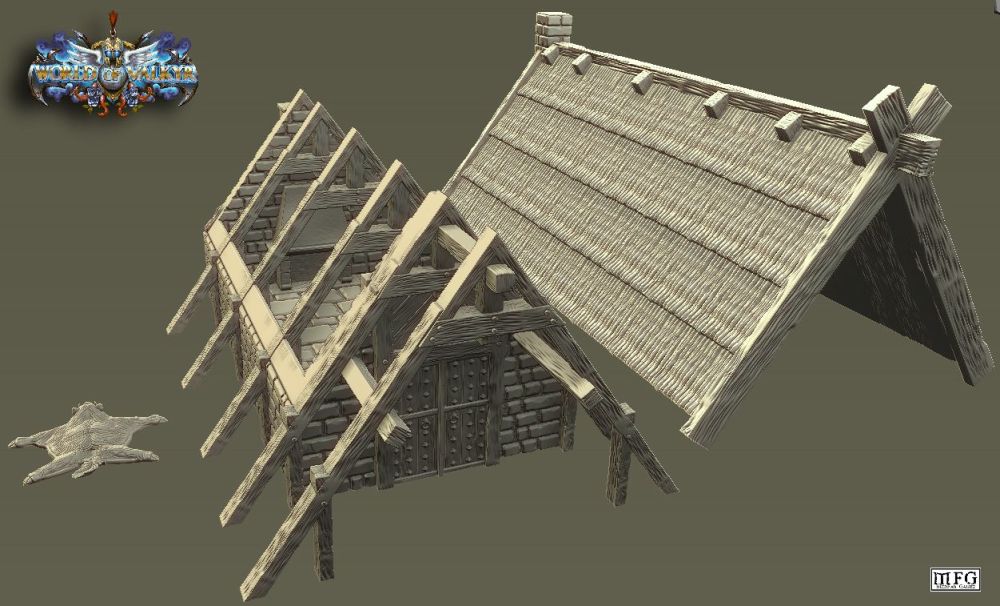

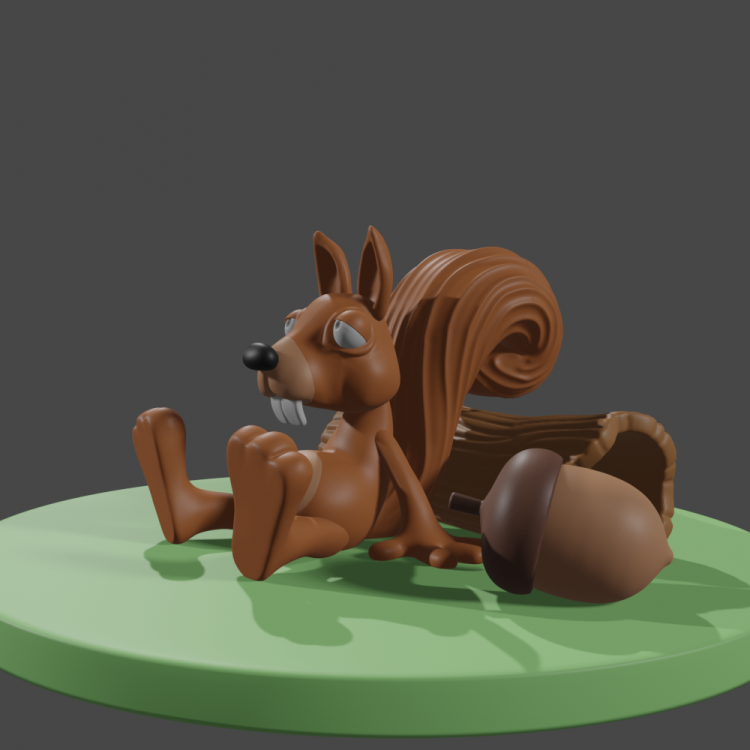

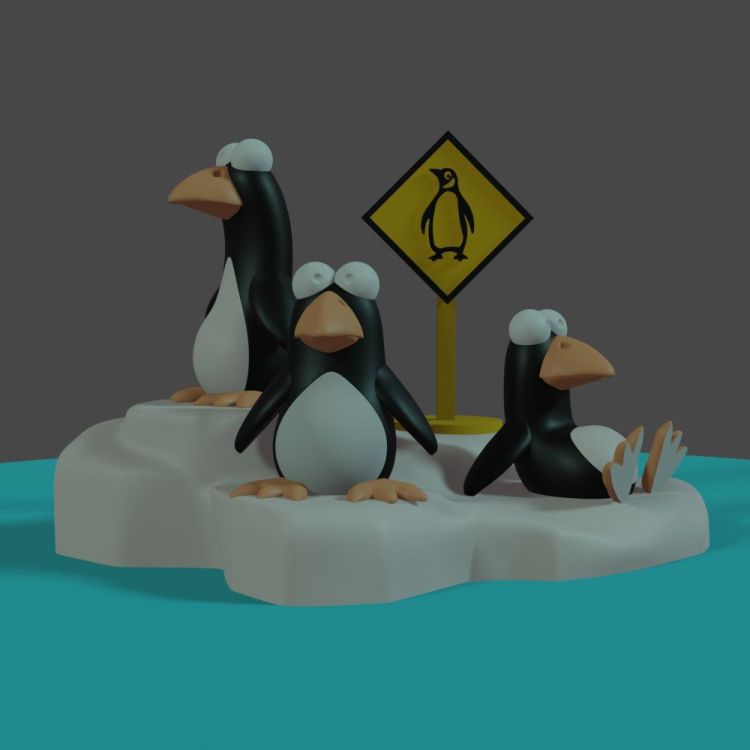

Bonjour à tous, j'ai le plaisir de vous partager le prélancement de la nouvelle campagne de fichier STL. Plus de 490 fichiers STL seront disponibles pour vos pledges lors de cette campagne "Collection". Il sera possible de se procurer les fichiers des campagnes précédentes, mais aussi un grand nombre de nouveautés. Le second livre sur l'univers Valkyr sera également proposé en version imprimée. Un livre de plus de 180 pages entièrement illustré et couverture cartonnée. Voici le lien de la campagne : https://www.kickstarter.com/projects/137044226/mfg-stl-collection Merci à tous par avance pour votre participation Voici les différents pledges que vous pourrez choisir durant la campagne. Ainsi que les nouveautés et le pledge all in1 point

-

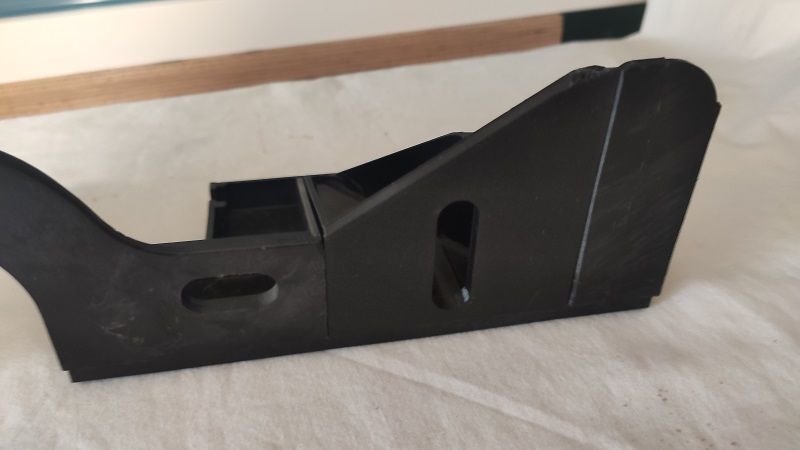

Salut la meute Ca faisait longtemps que je n'avais rien posté ici... Mais ce que j'ai essayé de faire vaut peut être le coup d'être partagé Mon frère (celui pour qui j'avais fait un cache fusibles pour son super tracteur ) a acheté une défonceuse sous table à pas cher car le guide était cassé. Bien sur la pièce est quasi introuvable ou à vil prix Du coup il me porte la pièce et me demande donc de faire un miracle avec ma Prusa MINI. Au début je pensais refaire la pièce en 2 fois car trop grande. Puis je me suis dit pourquoi ne pas faire une pièce qui vient s’insérer dans la partie cassée et la coller Aller hop, 2 coups de scie et de lime pur dégager la zone Prise de cotes et modélisation dans Fusion 360 Et impression sur la MINI+ en PETG Montage avec quelques petits ajustements et voilà. Trop content du résultat Il ne reste plus qu'à coller l'ensemble avec de la colle bi-composants je pense En conclusion ce coup ci j'ai bien aimé la démarche et le résultat. J'ai essayé de vraiment pensé impression 3D, possibilité de réparer et solidité Il faut maintenant que mon frère récupère son guide pour le monter sur sa défonceuse et faire quelques belles photos @+ pour de nouvelles aventures JC PS: Le cache fusible du tracteur est toujours en vie après une année dehors au soleil et à l'hiver Ardéchois1 point

-

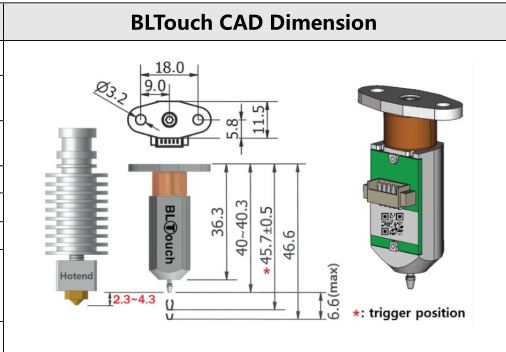

oui c'est ces mesures qui m'ont aiguillé et j'ai donc comparé ou arrivais la buse des 2 hotend : j'ai donc rajouté les fameuses rondelles Mon bed visualiser n'est pas mal du tout Merci encore1 point

-

1 point

-

Donc, dans le "tout", tu as enlevé le tube PTFE pour vérifier qu'il n'y avait pas de bouchon ou déformation/rétrécissement à cause de la chaleur? Tu as remonté la buse en suivant scrupuleusement ce tuto (laisser un jeu entre le haut de la collerette de la buse et le dessous du bloc) ?1 point

-

C'est la ligne "Hauteur de la couche initiale". Par contre, tu utilises une buse de Ø0.2? parce que tu as une largeur de ligne de 0.2. Si tu as une buse de Ø0.4, c'est normal qu'il ne sorte pas beaucoup de filament de la buse . Désolé d'insister mais: on pourra te faire des réponses nettement plus précises1 point

-

Cela risque de ne pas plaire au grand gourou Josef de faire fricoter une Prusa avec Creality . Attention a ce qu’il n’envoie un de ces disciple te punir .1 point

-

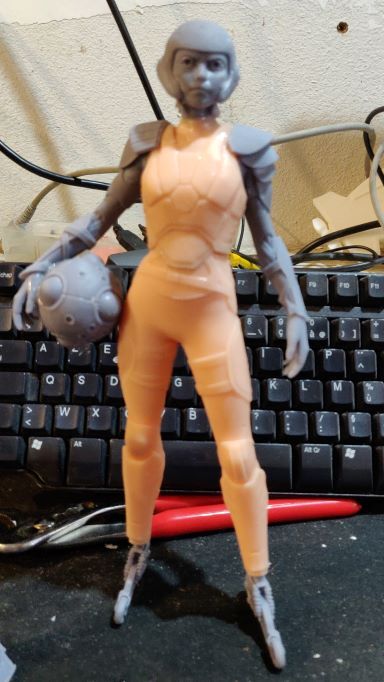

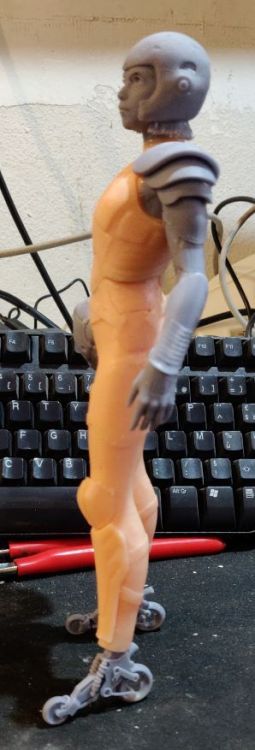

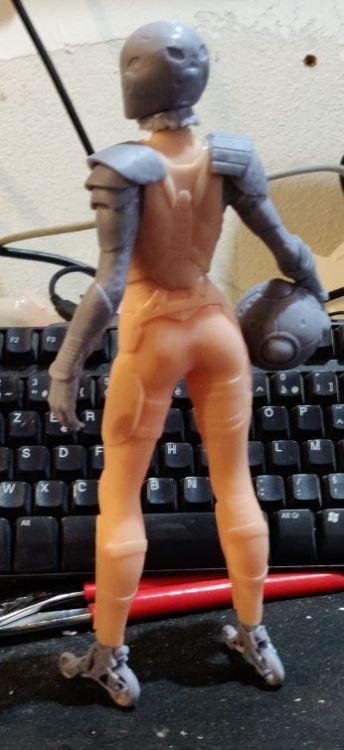

Premiere "figurine" assemblée. C'est une Alita (Gunnm) version motorball. Je suis pas complètement satisfait du résultat, mais content du déroulement. Le buste et les jambes ont été imprimées en creux avec des parois de 2mm, un remplissage à 20% et des trous d'évent de 2.5mm. Comme tout le monde, j'ai eu des soucis avec les supports. Certains se sont décrochés pendant l'impression des jambes mais heureusement ça ne se voit pas de trop. Le truc auquel je n'avais pas songé, le poids. La tête, les bras et le "ballon" sont pleins. J'ai eu un problème de stabilité et un peu de casse. Elle aurait du avoir cette allure là (image issue du lien thingiverse plus haut) Fallait que je m'occupe et que je teste le collage en polymérisant de la résine. Et puis ça me faisait suer de jeter ces jambes là (qui elles sont pleines).1 point

-

Si tu veux nous aider, joints les fichiers complets et compressés Edit: @bp006 déjà, on peut voir que ta couche initiale fait 0.12mm de haut ce qui complique grandement l'impression de la 1ère couche. Une hauteur de 0.2 comme tu avais dans la v4.9.1 est vivement conseillée1 point

-

Bon, je te proposais juste de changer de buse si tu n'arrivais pas à t'en sortir avec tes impressions en PETG...pas de changer complètement l'imprimante Après c'est aussi une solution mais pas le même budget. Attention quand même à l'accumulation de modifs pour résoudre un problème mais qui risquent de provoquer d'autres problèmes et ainsi de suite...1 point

-

cool @papajds c'est du beau travail ! et en plus j'ai même plus besoin de le faire ! merci c'est @REN qui va être content1 point

-

1 point

-

Pas de chances, dès que j'ai recommencé des imptressions avec de grandes surfaces, les petits pâtés sont revenus. J'avais cru que c'était fini mais non... Mais j'ai rencontré @vap38 un peu par hasard dans mon patelin... et il m'a donné LA solution : je faisais des impressions trop lentes Là c'est sûr et validé sur 5 pièces de 256cm² (16cm x 16 cm) : En tournant beaucoup plus vite, plus auncun problème On n'imprime pas l'ABS à 15 mm/s je suis passé entre 40 (contours) et 60 (intérieur)1 point

-

1 point

-

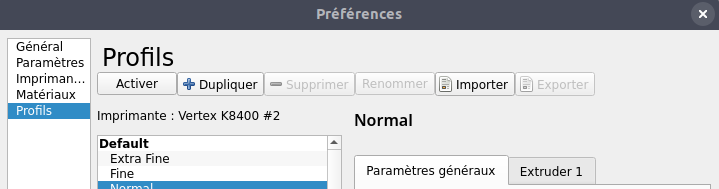

Salut, oui, utilise les mêmes paramètres (diamètre de buse, largeur de lignes, hauteur de la couche initiale, débit de la couche initiale,...) Pour info, tu as une extension qui te permet de comparer des profils et une autre qui exporte le profil au format HTML (plus d'infos ici)1 point

-

Ce n'est pas tellement tes interventions que je «critique» mais plus la manière de le faire: rarement positif. Ici nous ne sommes pas sur un forum professionnel mais amateur, en gros si tu n'es pas capable de voir la différence, c'est plutôt dommage. A ta question, pourquoi Prusa ? Ma réponse est du même ordre que pourquoi Apple plutôt que Windows ou Linux : chacun sa préférence mais je ne fais partie ni des aficionados de Jobs ni de Josef. Leurs produits sont certes bien faits mais ne justifient aucunement leur prix sauf à vouloir se démarquer pour faire partie de l'«élite», pour ma part je préfère faire partie du vulgum pecus. Sinon, bisous1 point

-

1 point

-

Oui, je pense bien m'amuser avec la sovol SV01 pro . En plus, je pense que je la "bidouillerai" quand même un peu, par la suite, car de ce que j'ai compris, c'est une bonne imprimante mais qui "serait" bruyante. Donc un changement de ventilateurs à prévoir. Encore merci1 point

-

Petit cache pour les roues arrières, imprimé en flex dommage c'est pas noir (pourtant indiqué noir sur la bobine...), monté en force je ne sais pas si je pourrais les enlever sans les bousiller donc je vais en faire une paire en plus même si c'est pas un truc que je vais souvent démonter. avant après1 point

-

Comme à son habitude, @diversreste dans la théorie sans évidemment avoir testé ce matériel. De temps en temps, il faudrait être un peu plus positif, surtout en ces temps «difficiles». Le plus «pénible» avec ces buses qui utilisent en fait des buses d'aérographe, c'est le montage (vissage) sur la buse d'accueil (c'est également le cas quand on les monte sur un aérographe), il faut y aller mollo sur la force à appliquer. La ventilation de refroidissement du filament peut être un problème réglable moyennant un peu de cogitation (peut-être difficile à faire sur les imprimantes de Josef ?). Quant au «goulet d'étranglement», que dire, le filament passe de 1,75mm au diamètre de cette buse sans passer (par la case départ ni recevoir 20000 F) par un hypothétique diamètre de 0,4mm Augmenter la température d'extrusion de 10/15°C n'a à ma connaissance jamais cuit et recuit le filament causant une dégradation (c'est ce que je dois régulièrement faire quand je passe d'une buse laiton à une en acier).1 point

-

Oups!!!! Désolé. Les mains des premières photos m'ont induit en erreur. Mais ça n'enlève rien au talent. Promis je ferai plus de compliment genré.1 point

-

1 point

-

Retour en vidéos YouTube, tweets et posts Facebook sur l'édition 2022 du salon Formnext de la semaine dernière en Allemagne ! https://www.lesimprimantes3d.fr/resume-salon-formnext-2022-20221122/1 point

-

0.2 - 0.4 - 0.6mm Vu le prix des buses ... est ce vraiment intéressant ? En plus ça fait un risque de fuite/souci en plus, non ?1 point

-

1 point

-

1 point

-

Le nettoyage et le réglage du plateau par Titi78 Comme je suis sympa (si si c'est vrai!), voici comment je procède sur ma cr10-s avec un plateau en verre ou un plateau en verre avec un revêtement bleu collé dessus : Je nettoie le plateau avec UNE ÉPONGE PROPRE et de l'eau tiède avec un petit peu de liquide vaisselle sans en mettre partout (sinon ça va être ma fête). Je rince de la même manière et toujours avec UNE ÉPONGE PROPRE. J'essuie avec un chiffon propre et non pelucheux. Je remet le plateau sur la machine (car pour le nettoyer c'est plus pratique dans la cuisine) Je met en chauffe le plateau et la buse à température d'impression (buse montée assez haut pour ne pas toucher le plateau). Je nettoie le plateau avec un petit coup de vinaigre blanc et un chiffon propre et non pelucheux (ou alcool isopro trucbidul que je n'ai pas mais que d'autres utilisent car ils n'aiment pas l'odeur du vinaigre comme @fran6p ) J'attends 10 à 15 minutes que ce soit chaud et stabilisé pour la dilatation. Je prend une cale ( jeu de cale de réglage, morceau de métal rectifié, ou tout simplement un foret de ma perceuse ) Je prend mon pied (à coulisse numérique car il ne faut pas penser à autre chose en voyant le mot pied) Je mesure avec le pied à coulisse le diamètre de la queue (du foret bien sûr ). Cette cote sera ma valeur d’épaisseur cale étalon. Je fais un Home puis je monte le Z de la valeur de cette cale étalon . Je fais un Disable stepper pour pouvoir déplacer manuellement la tête au dessus des 4 molettes de réglage plateau Je règle mon plateau en utilisant les molettes pour que la buse vienne affleurer le plus précisément possible ma cale étalon (là on cherche le centième en jouant à trop haut trop bas) en repassant plusieurs fois sous les 4 molettes jusqu'à ne plus avoir besoin de régler les molettes. Je re nettoie le plateau sans appuyer dessus ni y mettre les doigts avec un chiffon propre et non pelucheux et du vinaigre blanc pour enlever le gras des doigts Voilà le plateau est réglé tip top et prêt pour lancer l'impression (qui commencera par un home et ramènera la buse à Z zéro donc sur le plateau. Pensez à mettre un petit j'aime ou merci avec l'icone en bas a droite : je sais maintenant y'a encore plus d’icônes .... et si en plus @fran6p pouvais épingler le sujet dans les tutos ce serais top !1 point

.thumb.jpg.ba5912b4c105883099c023b45347df4e.jpg)