Classement

Contenu populaire

Contenu avec la plus haute réputation dans 02/02/2023 dans Messages

-

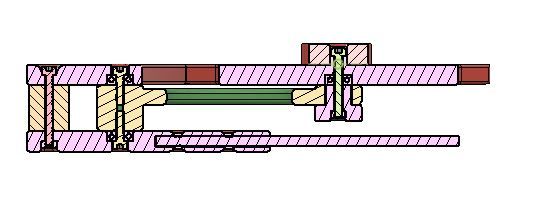

Mécanisme d'échappement terminé, il ne reste plus que le train d'engrenage à faire (encore des calculs à faire...) et le système d'accroche, et le design pour les aiguilles Je vais essayer de boucler le projet assez vite, je veux changer de domaine d'étude (BUT GMP -> BTS CPI), et je pense que ce projet va faire beau dans mon dossier parcoursup.3 points

-

2 points

-

Merci, j'envoie de ce pas ta preuve d'achat à BambuLab pour qu'ils me versent ma commission Bon courage pour l'attente, ça va être long d'attendre jusqu'à fin mars, mais j'espère que tu t'amuseras bien avec !2 points

-

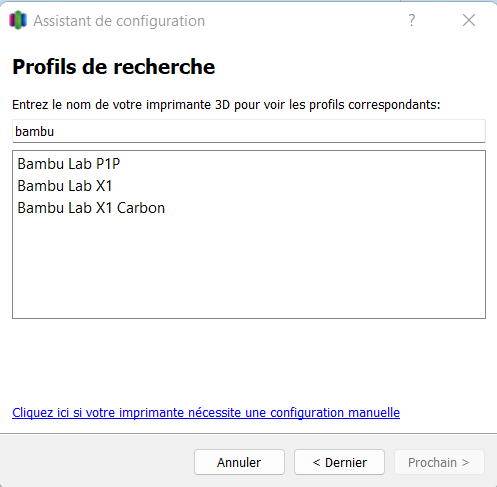

Bonjour je suis nouveau sur le forum mais pas dans l'impression 3D ;-). Je reviens sur les dialogues firmware et les modifications du gcode ... J'ai plusieurs imprimante 3D et donc plusieurs slicer ... ce qui est assez pénible, mais j'avais réussi à centraliser tout ca avec simplify 3D (ce choix est du a une ancienne imprimante qui n'est reconnu qu'avec ce slicer !), mais simplify n'est pas vraiment connu pour ces MAJ, mais voila la V5.01 ... avec la bambu lab et la X1C + P1P. Je n'est pas encore trop regarder par manque de temps mais tout le gcode deviens disponible et normalement on peut l'envoyer par wifi (je n'ai pas encore tester). Il i a peut-être des choses sympa à faire (peut être sur d'autre slicer aussi mais par habitude j'utilise simplify). I a t il quelqu'un qui a tester ?2 points

-

Détails sur le firmware Marlin présent d'origine Vous aurez besoin d'un câble de transfert de données (de synchronisation et non uniquement de charge) ayant une prise "USB Type-C" mâle ou d'un adaptateur. Log de Repetier Host (nettoyé des timestamp) via une connexion USB M115: Firmware Info M503: Report Settings M119: Endstop States (Selon l'état, ici seul l'axe X déclenche son Endtop et n'ayant pas de capteur de fin de filament de connecté, il semble adapté d'avoir par défaut un état "TRIGGERED" pour celui-ci) M111: Debug Level Il n'y a pas de "buzzer" de soudé sur la carte-mère ni l’écran (il semble pourtant y avoir un emplacement sur les deux) et donc un M300: Play Tone n’émet aucun son. Les commandes G2-G3: Arc or Circle Move sont bien activées. Les commandes M0-M1: Unconditional stop sont bien activées et l'écran est correctement configuré pour permettre l'interaction utilisateur (choix et clic) La commande M600: Filament Change fonctionne comme attendu. Et comme il s'agit d'un firmware de "production" les g-codes M43: Debug Pins et M122: TMC Debugging sont désactivées. Les sources du firmware de la Kobra Neo sur le github d'Anycubic https://github.com/ANYCUBIC-3D/Kobra_Neo Sujet en cours de réalisation. Il sera prochainement mis a jours. A FAIRE > regarder si il existe des fichiers de configuration Klipper pour la Kobra Neo.2 points

-

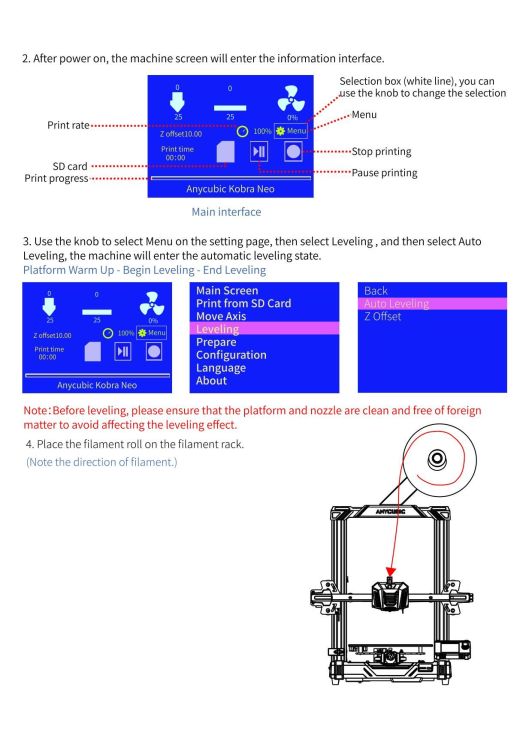

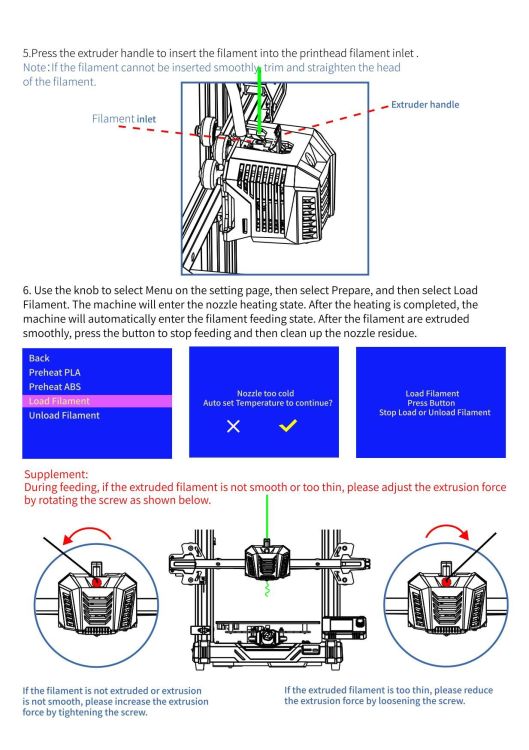

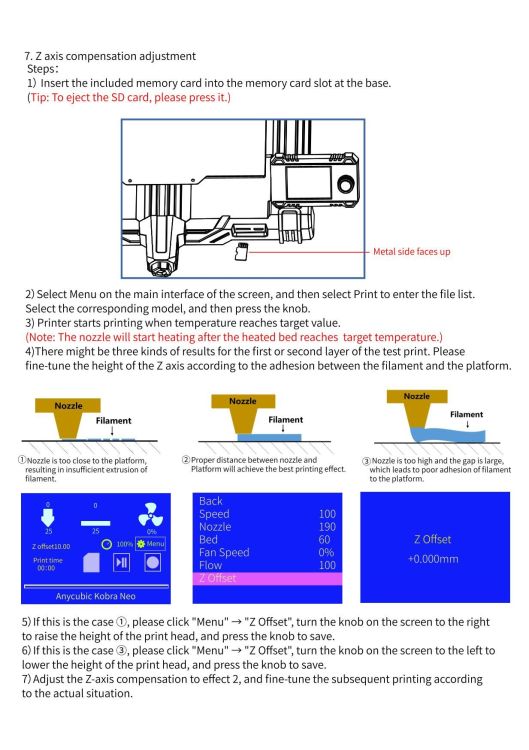

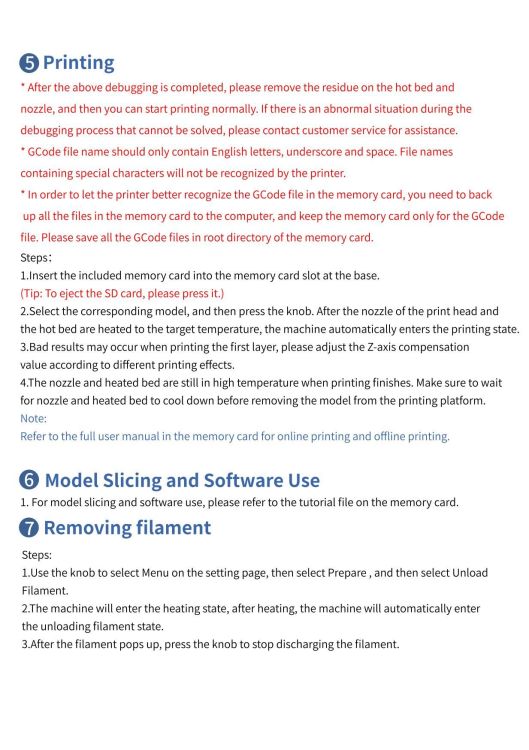

Même si la plupart de nos imprimantes, une fois la structure correctement montée et ses réglages indispensables effectués, sont capables d’imprimer, quelques étapes sont toutefois nécessaires avant de lancer les premières impressions. Les étapes ci-dessous ne sont pas forcément à réaliser dans l’ordre présenté ni en totalité même si cela reste préférable. MENU DU JOUR Calibrer l’extrudeur Calibrer le diamètre du filament Calibrer le multiplicateur d’extrusion (débit) Calibrer le pas des axes XYZ Affiner le PID de la tête Niveler son plateau Étape 1 : Calibration de l’extrudeur (à réaliser en cas de remplacement / de modification du matériel) Important : cette procédure s’applique à un extrudeur type Bowden (extrudeur déporté avec un + ou – long tube de PTFE allant de l’extrudeur jusqu’à la tête) pas pour un extrudeur «direct-drive». Déconnecter le tube PTFE de l’extrudeur, dévisser le raccord pneumatique. Couper le filament au ras de la sortie de l’extrudeur avec l’outil qui convient (pince coupante, cutter, etc.). Important : pour que le moteur de l’extrudeur fonctionne, il faut obligatoirement que la buse soit en chauffe à au moins 170° : c’est une sécurité du firmware pour empêcher de faire passer du filament solide de 1,75mm par le trou de la buse dont le diamètre est habituellement de 0.4mm (y en a qu’ont essayé, y z’ont eu un problème ). En utilisant l’interface permettant de contrôler l’imprimante (Octoprint, Pronterface, Repetier, l’écran de contrôle…) extruder 100mm (10cm) de filament. G1 E100 F120 (extruder 100 mm de filament à la vitesse de 120 mm/min (2 mm/s)). Couper le filament au ras de l’extrudeur et répéter cette procédure à nouveau deux fois. Mesurer les trois morceaux de filament. Effectuer la moyenne (ajouter les trois mesures et diviser par 3). Récupérer la valeur actuelle des pas (steps) de l’extrudeur en utilisant M503 si vous ne la connaissez pas déjà. Cela devrait retourner une ligne M92 X xxx.xx Y xxx.xx Z xxx.xx E xxx.xx Formule : (Valeur actuelle des pas)× 100 mm / (longueur moyenne mesurée) = nouvelle valeur des pas Si le firmware permet d’enregistrer les données dans l’EEPROM, M92 EXXX.XX suivi de M500 Sinon ajouter au gcode de démarrage la ligne: M92 EXXX.XX (XYZ calibration à l’étape 5) Exemple : moyenne des trois morceaux=98,5 mm. Ancien pas=95 pas/révolution. Nouveau pas = 95 x 100 / 98,5 = 96,45 (arrondi) On utilisera donc un M92 E96.45 Répéter autant de fois que nécessaire jusqu’à être pleinement satisfait. Important : si le nouveau pas calculé varie de +- 10 % par apport à celui originel, il y a un problème qu’il faudra résoudre (moteur, pilote moteur, câble, roue dentée mal fixée, …). Note : en procédant ainsi, on règle matériellement le pas de l’extrudeur. Quel que soit le filament, un tour du moteur de l’extrudeur fournira toujours la même quantité de filament. Il faudra par contre régler le débit propre à chaque filament (étapes 2 et 3). Étape 2 : Calibrer le diamètre du filament (à faire à chaque changement de filament) A l’aide d’un pied à coulisse, mesurer le diamètre du filament à plusieurs endroits en tournant le pied à coulisse autour du filament (au cas où le filament ne soit pas rond mais ovale). Effectuer une moyenne des différentes mesures, au moins trois (3), saisir cette valeur dans le trancheur (slicer) à l’endroit utilisé pour paramétrer le diamètre du filament. Pour Cura cela dépend de la version utilisée. Depuis la version 4.2, c’est dans la section des matériaux qu’il faut procéder à cette modification. On peut aussi ajouter un plugin via le Marché en ligne : « printer settings » qui permet d’apporter de nombreuses modifications au matériel. Étape 3 : Calibrer le multiplicateur d’extrusion (débit / flow) (à réaliser à chaque changement de filament) Imprimer un cube (20mmx20mm n’importe quel cube de test fonctionne) En mode vase (une seule paroi, pas de remplissage, pas de plancher ni plafond). Dans Cura option « Spiraliser le contour extérieur », section [Mode spéciaux] Régler le débit de l’extrusion à 100% Régler la largeur d’extrusion à la même valeur que celle déclarée pour la buse (100%). Mesurer les parois à l’aide d’un pied à coulisse en plusieurs endroits (au moins 5-6) et faire la moyenne de ces mesures. Modifier le débit en appliquant une règle de trois : Nouveau débit = ancien débit x (largeur d’extrusion / moyenne des mesures) Répéter autant de fois que nécessaire jusqu’à être pleinement satisfait. EDIT et précisions: En effectuant la mesure de l'épaisseur d'une paroi (mode vase) on n'obtient pas la valeur déclarée dans «Largeur de ligne» (ci-dessus 0,4mm) mais plutôt 0,44 / 0,45 mm. Ce n'est pas le signe d'une sur-extrusion mais c'est dû à la manière dont les trancheurs modélisent le cordon déposé par le filament (voir ici pour une explication légèrement technique). Donc la formule à appliquer pour une buse de 0,4mm devrait plutôt être : Nouveau débit = ancien débit x ( 0,44 / moyenne des mesures) Étape 4 : Calibrer le pas des axes XYZ (à refaire si des modifications matérielles ont eu lieu) Imprimer un cube de test à 20% de remplissage afin de calibrer l’imprimante. Mesurer les dimensions XYZ du cube et si incorrectes : Récupérer les valeurs de pas actuelles via M503, ceci retourne une ligne : M92 Xxxx.xx Yyyy.yy Zzzz.zz Eeee.ee Calculer la valeur correcte du nombre de pas par mm via la formule suivante : Nouveaux pas = Pas actuels x distance attendue / distance mesurée Ajouter ces nouvelles valeurs au gcode de démarrage à la suite de la ligne M92 utilisée lors de l’étape 1 permettant de découvrir le nombre de pas par révolution de l’extrudeur M92 Xxxx.xx Yyyy.yy Zzzz.zz Eeee.ee (E a été calculé à l’étape 1) NB : les dimensions seront exactes pour des pièces de la taille du cube et uniquement pour cette taille Pour une calibration plus pointue, il est préférable de faire le test de la croix de calibration. Le site du BearCNC (ses tutos sur l’utilisation de Fusion360 sont une bonne source pour progresser, d’autres tutoriels évidemment existent et sont eux aussi utilisables) explique très bien comment et pourquoi réaliser cette calibration (lien direct vers Thingiverse pour ceux qui préfèrent la langue anglaise) Étape 5 : Affiner le PID de la tête de chauffe (devrait être réalisé à la température prévue pour l’impression) M503 pour récupérer les valeurs actuelles du PID, chercher cette ligne dans les données affichées M301 Pxx.xx Iyy.yy Dzz.zz Démarrer le calibrage / étalonnage du PID via la commande : M303 E0 S200 C3 Explications de la commande: M303= commande gcode du Pid E= Extrudeur S= Température cible C= Cycles L’étalonnage se déroule sur plusieurs cycles (par défaut 5 si le paramètre C est omis). Au final les nouvelles valeurs de PID valables pour la température cible demandée sont affichées (Kp (P), Ki (I) et Kd (D)). Exemple de valeurs retournées : Kp 40.63 Ki 5.98 Kd 69.06 Entrer ces valeurs dans le gcode de démarrage via la commande M301 : M301 P40.63 I5.98 D69.06 Note : au cas on l’on change de type de filament (PLA, PETG, ABS, ASA, Nylon, …) qui nécessite une température d’extrusion différente (plus élevée par exemple), il faudrait procéder à un nouvel étalonnage du PID. Étape 6 : Nivelage du lit manuellement (à vérifier de temps en temps / quand la première couche n’accroche plus) Préalable : mettre en chauffe et la buse et le plateau afin de s’assurer que les conditions de réglage correspondent à celles utilisées lors de l’impression (le plateau en chauffant se dilate légèrement comme tous les métaux). Utiliser une cale de calibrage, par exemple : 0,2 dans mon cas. Tout autre cale peut évidemment être utilisée, pourquoi pas une de 1 cm ou de 5 cm voire une feuille de papier (l’épaisseur de celle-ci dépend de son grammage, on risque de modifier celle-ci si on la presse trop fort ; une feuille de 80g/m2 mesure pratiquement 0,1 mm d’épaisseur). Exemple de jeu de cales d’épaisseur : Régler chaque coin du plateau pour que la cale passe entre la buse et le plateau en étant légèrement « pincée » (elle peut encore glisser avec un léger frottement sous la buse). Refaire ce passage aux quatre coins plusieurs fois jusqu’à ce que le glissement de la feuille soit identique pour chaque point de réglage. Le nivellement du plateau est maintenant réalisé. Cependant telle quelle, la buse n’est pas au point de référence 0 de l’axe Z (elle est à la hauteur de la cale utilisée)! Il faut maintenant indiquer au matériel que l’on se trouve 0,2mm (hauteur de la cale) au-dessus du lit sinon, il présumera qu’il est au point zéro (0) et montera le Z de la valeur entrée dans le trancheur pour l’épaisseur de la première couche ; la buse se trouvera alors à « hauteur cale + épaisseur première couche » (ex : cale de 0,2mm, 1ère couche de 0,2mm, hauteur de la buse par rapport au plateau de 0,4mm). Pour réaliser cette correction, ajouter au G-code de démarrage ; corrections des pas (effectuées aux étapes 1 et 4) M92 X79.6 Y79.6 Z399.0 E110.75 G28 ;Home ; ajustement du PID (effectué à l’étape 5) M301 P30.42 I2.67 D86.73 G1 Z5.0 F3000 ; monte le Z de 5mm G92 Z5.2 E0 ; Indique au matériel que l’on est à 5.2, initialise extrudeur G1 F200 E3 ; extruder un peu de filament G92 E0 ; RAZ de l’extrudeur Note : monter le Z à 5 mm (G1 Z5.0 à 50 mm/s); après ce déplacement, indiquer au matériel que la buse se trouve réellement à 5.2 mm du plateau (G92 Z5.2) pour compenser l’épaisseur de la jauge de mesure (0,2mm) utilisée. Quand l’impression commencera, la buse sera réellement à la hauteur de première couche demandée lors du tranchage. Pour rappel, le filament déposé pendant la première couche devrait approcher l’image du milieu : Bonnes impressions et que l’épice le filament coule à flot comme aurait pu le dire Muad’Dib (Dune, Frank Herbert) Pour ceux qui voudraient garder trace de ce sujet, bonus cadeau : calibrer_imprimante_v2.pdf EDIT Octobre 2020 : Pour compléter et pour ceux comprenant la langue anglaise, le site de l'australien TeachingTech permet de réaliser bon nombre des réglages de nos imprimantes via une série de tests minimisant le nombre d'essais /erreurs EDIT Février 2021 : Précision quant au calcul du débit1 point

-

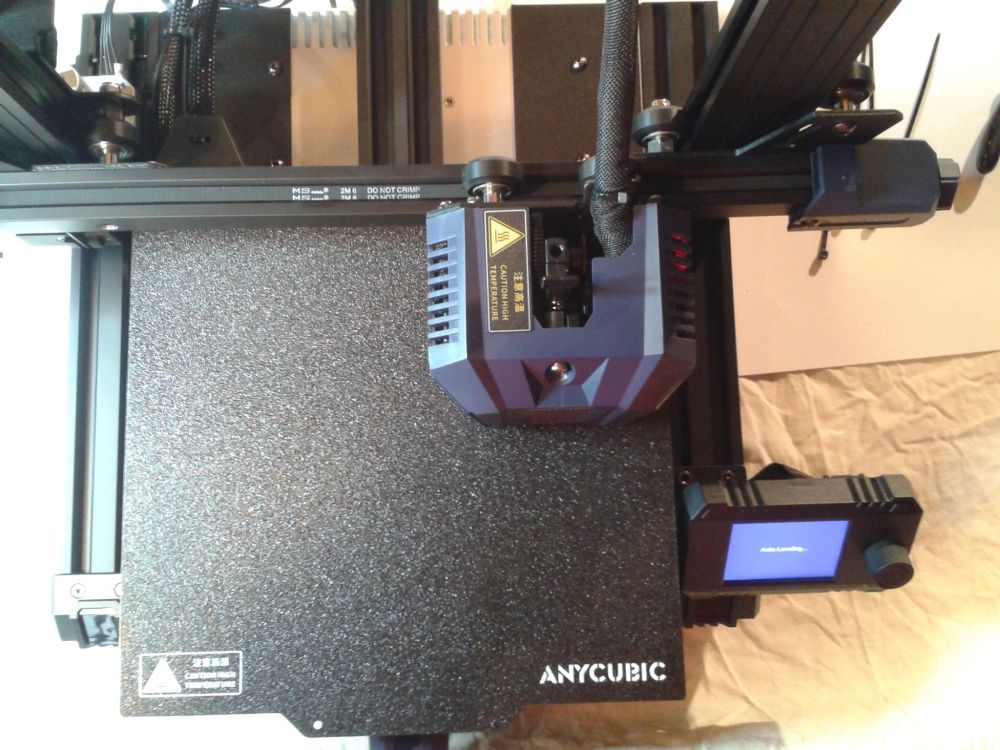

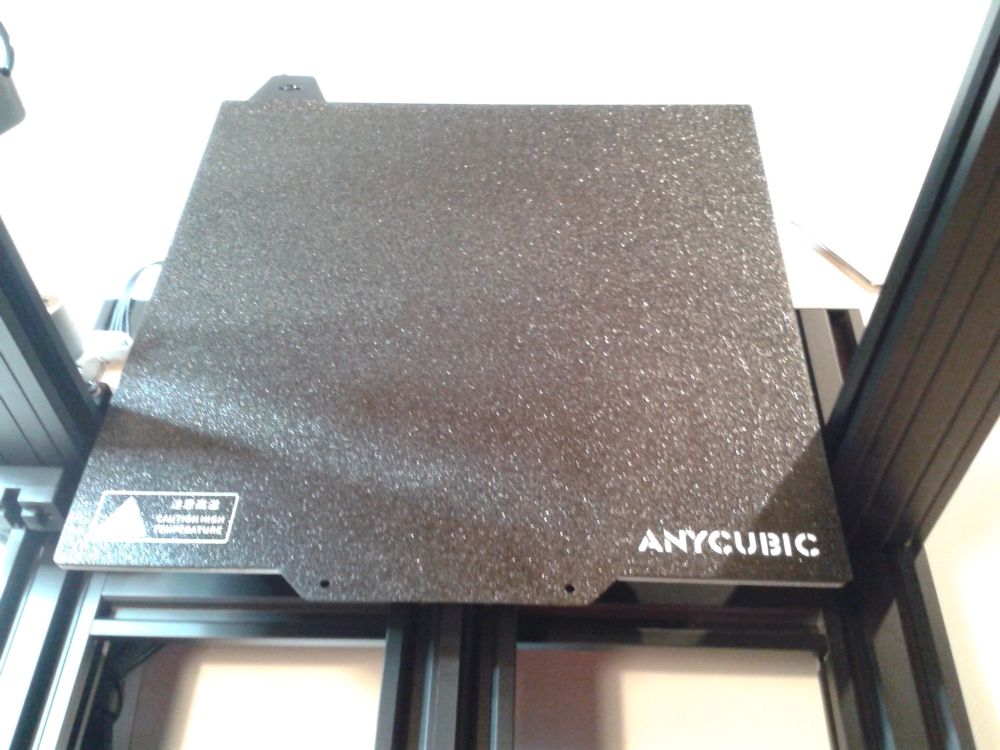

Salutation ! J'ai le plaisir d'avoir à tester une imprimante "Anycubic Kobra Neo" Félicitation à @fran6p pour l'avoir identifié lors du "Quoi qu'est-ce ?". C'est une imprimante FDM avec nivellement automatique "LeviQ" extrudeur direct drive buse de 0.4 mm de diamètre plateau chauffant avec une base magnétique et une plaque flexible ayant un revêtement PEI écran LCD 2.4 pouces de contrôle (non tactile) avec une molette et un affichage "marlin simple" volume d'impression de 220 x 220 x 250 mm (LPH) Liens l'article de test https://www.lesimprimantes3d.fr/forum/topic/51924-anycubic-kobra-neo-le-test/ -> https://www.lesimprimantes3d.fr/test-anycubic-kobra-neo-20230222/ sur le comparateur https://www.lesimprimantes3d.fr/comparateur/imprimante3d/anycubic/kobra-neo/ sur le(s) site(s) du constructeur Anycubic (fr) https://www.anycubic.fr/collections/kobra-series/products/anycubic-kobra-neo (en) https://www.anycubic.com/collections/kobra-series/products/kobra-neo Discord "Anycubic Community" https://discord.gg/W2jquw3HfK Facebook d'Anycubic https://www.facebook.com/ANYCUBIC3dprinter Groupes Facebook https://www.facebook.com/groups/anycubickobraseries (privé) Instagram de Anycubic (en) https://www.instagram.com/anycubicofficial/ (de) https://www.instagram.com/anycubic_deutschland/ Wiki d'anycubic (en) https://wiki.anycubic.com/en/fdm-3d-printer/kobra-neo (il y a des infos de dépannage qui me semblent bien détaillées ) Noter que la fiche produit sur le (en) ".com" a une partie "Anycubic Care" (vers la fin de la page) plus complète (Firmware, Slicer, ...).1 point

-

Effectivement bien mignon ce petit dragon. Je viens d'imprimer toute une famille de poneys pour ma petite fille, ça me donne une idée pour mon petit fils. Thierry1 point

-

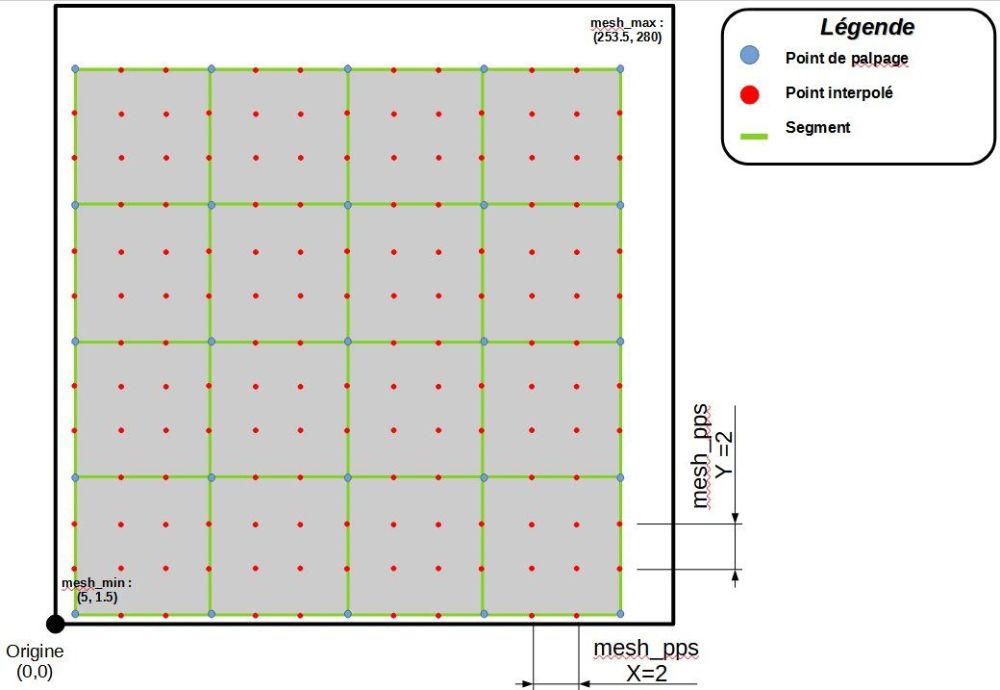

Quand tu feras tes tests de dimensions, garde un doigt proche du bouton d'alimentation (au cas où ). Dans ton bed_mesh tu pourrais augmenter l'interpolation entre deux points palpés (paramètre, mesh_pps: ), pour obtenir «plus de points», à moins que ton plateau (bizarre pour un miroir ou c'en est un «déformant» ) soit totalement déformé.1 point

-

j'ai pu voir sur certains site s qu'ils vendent des clé "spécial"( clé en T dynamométrique) pour les buses d'un couple de 1.8 nm édit: pour volcano mais celle de @Ludo62 c'est du 2.5nm du coup on coupe la poire en deux1 point

-

à première vu , tes douilles manquent cruellement de supports , ainsi que toutes tes pièces . il vaut mieux plus de supports que des impressions ratées . pour tes douilles , tu va avoir un effet de succion ( pièce creuse) . ce qui augmente le risque de décrochage . vérifie le diamètre de tes supports ( trop fin ça casse) et surtout a la jonction support pièce ( l'endroit le plus fragile )1 point

-

Salutation il me semble que l'on parle de "curling" ( une forme de "warping" ) et c'est souvent un défaut de ventilation de refroidissement de l'impression ( et/ou une hauteur de couche trop fine et/ou impression a une vitesse qui ne permet pas le refroidissement ) mais il faut noter que d’être en sur-extrusion favorise cela ( donc bien calibrer son extrudeur et débit) Il peut aussi arriver que l' "alignement de la jointure en Z" fait toute les jointure en Z sur cette zone et donc favorise cela. ( pour certain modèle il faut bien souvent spécifier où les placer ) Sinon avec Ultimaker Cura, regarder dans le plugin "Settings guides", la section "Troubleshooting" pour plus de pistes comme l'ordres des contours de la coque, ...1 point

-

@furiousman1er Oui et non. Elle touchait pratiquement toujours à la même hauteur, effectivement, mais pour une pièce en particulier. La hauteur était différente selon la pièce. Je n'ai pas actualisé mon post, mais mon problème n'a finalement pas été résolu avec les manips citées plus haut. Il s'est presque reproduit avec une autre pièce plus "plates". Je dis "presque" parce que je coupais le print avec le décalage. J'ai par contre, dans la foulée, testé en passant par PrusaSlicer avec le profil de @SckyzO. J'ai juste modifier le flow. Et l'impression s'est déroulées sans un frottement. Je suis depuis resté sous PS. Mes prints ne sont pas encore nickel, ils faut que je prenne mes marques avec ce slicer, mais aucuns problèmes à proprement parlé.1 point

-

Depuis les premier envoie Bambulab a revue sont colisage des imprimantes elle devrait être mieux protéger après faut juste que ce soit pas DPD qui te livre car c'est les plus bourrin. Profite en bien quand tu l'auras fait nous un petit retour1 point

-

1 point

-

1 point

-

@Maker des bois Il faut, quand la tête peut se déplacer en dehors de la surface d'impression, «bidouiller». Les paramètres positon_min et position_endstop doivent avoir la même valeur. Exemple avec ma Ender3 S1 (plateau physique de 235x235, mais dimensions d'impression de 230x230 déclarées dans le trancheur) : La tête sur l'axe X peut déborder à gauche ( 3mm) et à droite (9 mm) du plateau : La tête pour l'axe Y ne peut déborder qu'à l'avant du plateau et ne peut atteindre la totalité du plateau à l'arrière (232 max.) : J'utilise un CRTouch (le BLTouch de Creality), situé à gauche et avant la buse (-31,8 -40,5 comme décalages déclarés), le maillage ne peut alors se faire que sur une portion du plateau :1 point

-

bonjour @pierre 80540 pourrais tu nous préciser l'imprimante que tu utilises ? as tu déjà imprimé ces modèles précédemment ? l’orientation de tes objets ne sont ils pas trop parallèles au plateau ? pourrais tu nous faire une capture d'écran des modèles dans ton slicer ? tes paramètres semblent acceptables , donc pour moi le problème vient d'ailleurs1 point

-

alors là je te laisse tester mais avec des couche de 0.04 mm ... je dirais que en moins de 3h même sur un X1 c'est pas gagné.1 point

-

Pour quand tu veux privilégier la qualité, finesse mais pas le temps d'impression. Edit > mais surtout pour des impressions où tu a des parois très fines ( avec une buse de 0.4 mm faire une parois de 0.2 mm d'épaisseur c'est forcement obtenir un truc pas top ... )1 point

-

Il n'y a rien de vraiment indispensable à avoir en ouvrant l'imprimante, tu peux l'utiliser de longues heures telle qu'elle. Pour les pièces détachées au cas où, une hotend complète prête à être installée est toujours un plus pour pouvoir continuer à utiliser l'imprimante en cas de problème, c'est probablement sur cette partie que les problèmes sont les plus fréquents. J'ai installé un sticker High Temperature sur une de mes plaques, c'est pas mal même si j'ai eu quelques problèmes d'accroche. Mais je ne pourrais pas t'en dire plus je ne l'utilise quasiment pas, j'ai les imprimantes à côté de moi et le ventilateur arrière fait beaucoup trop de bruit pour évacuer la chaleur quand le plateau est à 60°C, donc je m'en tient aux Cool plate pour le moment. Mais quitte à choisir, à ta place je choisirai une plaque en PEI texturé double face qui a l'air d'être bien mieux (c'est celle qui est fournie avec la P1P). À ta place je prendrais une 0.6mm, avec les récentes améliorations des slicers (moteur Arachne notamment) les buses 0.6mm produisent une très bonne qualité d'impression (voir cet article et la vidéo qui va avec), donc tu as les avantages de la 0.6mm tout en ne perdant pas ceux de la 0.4mm, mais tout dépend de ce que tu comptes imprimer, si vraiment tu comptes faire du détail tu peux prendre une 0.2mm. Après tout dépend de ta configuration, tu peux placer ton imprimante sur une dalle en béton qui est elle-même sur un tapis anti vibrations peut réduire les vibrations que l'imprimante transmet à son support, ça ne coûte pas cher et ça peut être utile.1 point

-

Salutation ! Oui il y a un lien, en fait il est préconisé de faire des hauteur de couche qui ne dépasse pas 75% du diamètre de la buse. (Pour des question de débit selon le corps de chauffe, la température et le type de filament tu a un débit maximum possible donc une vitesse a ne pas dépasser et donc souvent pour éviter des problèmes il faut que la ( "hauteur de couche" * "largeur de ligne") soit inférieur a (1.8 * "diamètre de la buse") ) Oui c'est l'idée il semble que les buse de 0.6 mm de diamètres soit un bon compromis qualité pour vitesse. Sans oublier que certaine trancheur peuvent changer la hauteur de couche en cours d'impression ( voir la notion de "couche adaptative" sous Ultimaker Cura )1 point

-

Et le capteur est assez précis pour détecter un changement de +/- 0.02mm (spécification d'un filament SUNLU pris au hasard sur Amazon) ? Vu les variations, ça joue vraiment sur l'extrusion ? Surtout qu'il faut calculer la distance entre la buse et le capteur pour savoir que dans x mm, on va extruder un filament de 1.73mm au lieu de 1.75mm1 point

-

Salut, pas de X1 pour moi mais une P1P sans avoir anticipé quoi que ce soit et après plus de 100 heures de print je n'ai encore eu besoin de rien de spécial ^^1 point

-

UP après avoir graissé les axes Z ça semble fonctionner, le petit STL qui pose problème depuis le début est sorti (les supports n'ont pas tenu, mais lié au tranchage ou pas cette fois à voir), le cube est sorti (vitesse 200% parce que j'en pouvais plus d'attendre 30mn pour raler) donc pour l'impression les outils de calibrations sont à revoir, mais les impressions semblent de nouveau fonctionner. Je vais sans doute monter la température du BED, l'arrivée d'un PEI demandera ptet une plus haute température (les impressions fraichement terminées se décollent illico, pas besoin de retirer le plateau ou d'insister)1 point

-

1 point

-

Je poste des nouvelles! J’ai environ une centaine d’heure d’impression et je vous livre mes impressions (jeu de mots). Blague à part, l’auto leveling est vraiment une fonctionnalité qui change ma vie, sur ma précédente j’avais des molettes et ce n’était pas le rêve car il fallait les régler souvent, et puis surtout plus besoin de me casser la tête à couper les pièces et trouver un moyen pour qu’elles tiennent une fois imprimée car avec 400 par 400 ca fait vraiment de la place ! J'ai fait une vidéo car ca m'a manqué au moment de choisir https://youtu.be/lvEATvqGXBY1 point

-

Si c'est pas les drivers, je dirait que ça peut ëtre ta connectique moteur. Pour avoir changer de moteur avec des brochage différents, ça fait se type de bruit quand les phases sont pas alimentés correctement. Vérifie les prises si il y a pas de jeu dans les pins et de fils mal sertis.1 point

-

A la place de Google Authenticator, j'utilise sur mon mobile l'application «Authy» (fonctionne très bien avec le 2FA du forum ). On peut également utiliser «Aegis Authenticator» disponible sur Fdroid.org. On devrait pouvoir également pouvoir utiliser des clés USB genre Yubikey ou similaire (Fido) (dans l'Éducation Nationale, on utilise depuis longtemps des clés OTP dont le code change toutes les 30 secondes sur l'écran LCD ). Microsoft Authenticator doit lui aussi fonctionner, en gros il n'y a que l'embarras du choix. La double authentification peut sembler une contrainte supplémentaire mais la sécurité n'a pas de prix. Associé à un bon coffre «fort» pour ses mots de passe (1 mdp différent par site), genre Bitwarden est là aussi plus que recommandé… Encore faut-il se souvenir du mot de passe fort et long qui ouvre le coffre1 point

-

Oui tu peux, pour être plus à l’aise, en plus c’est super simple à enlever et à remettre1 point

-

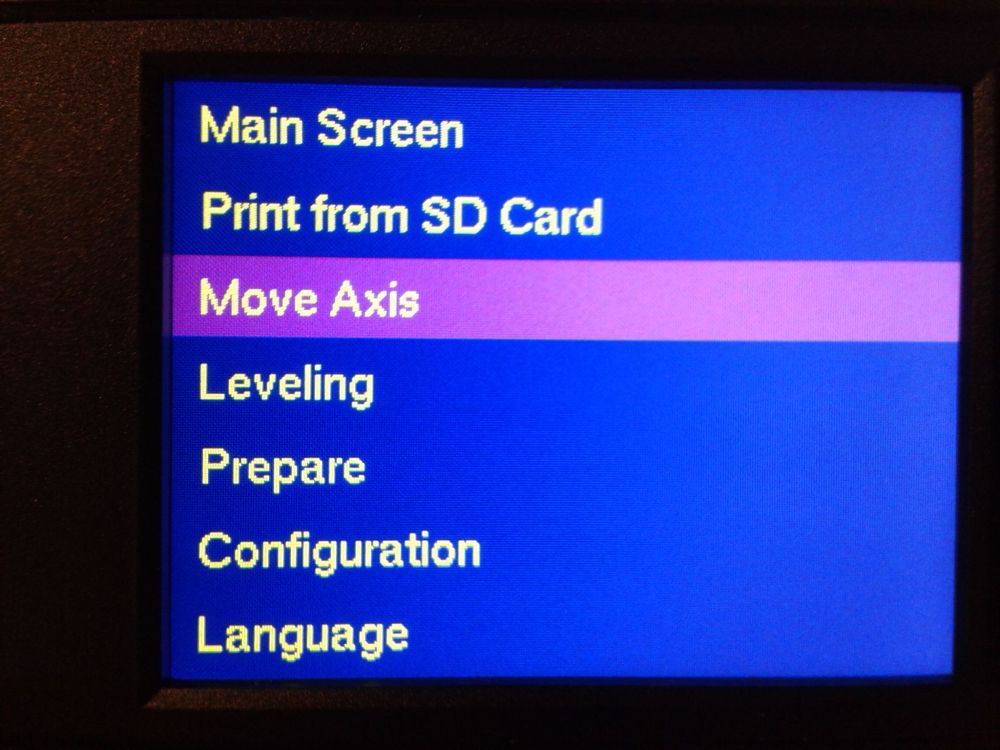

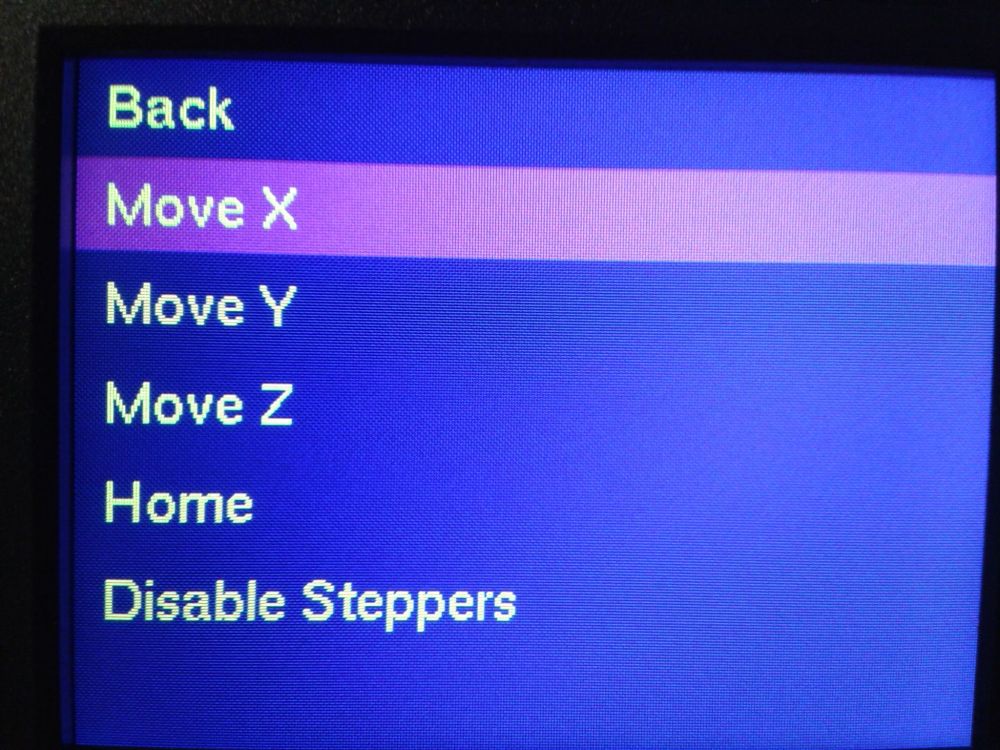

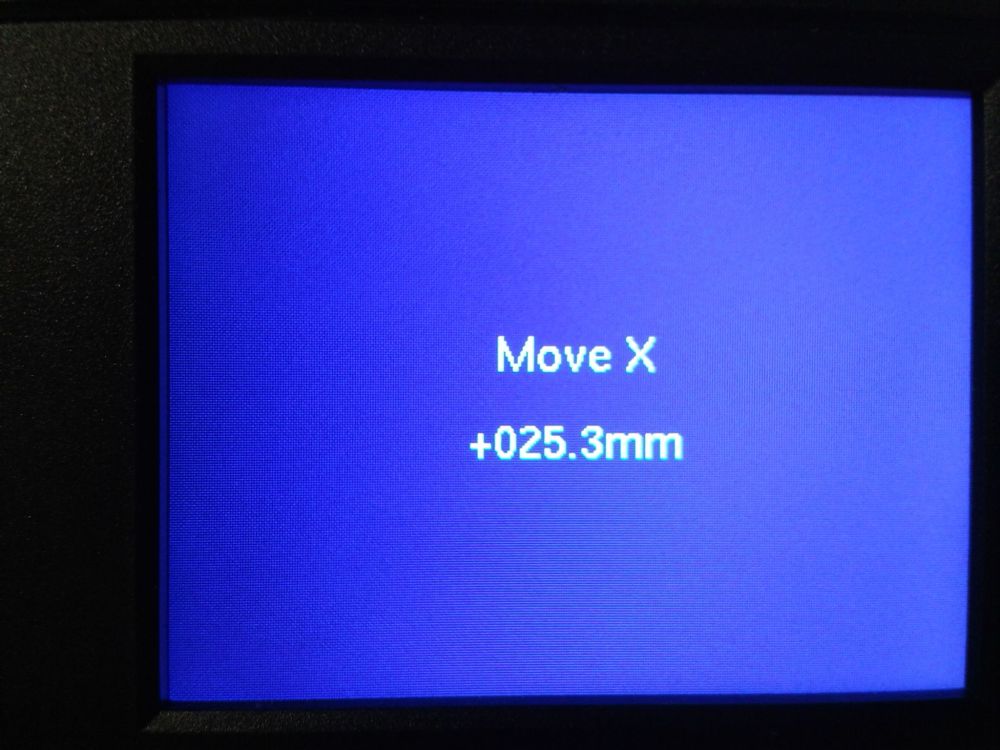

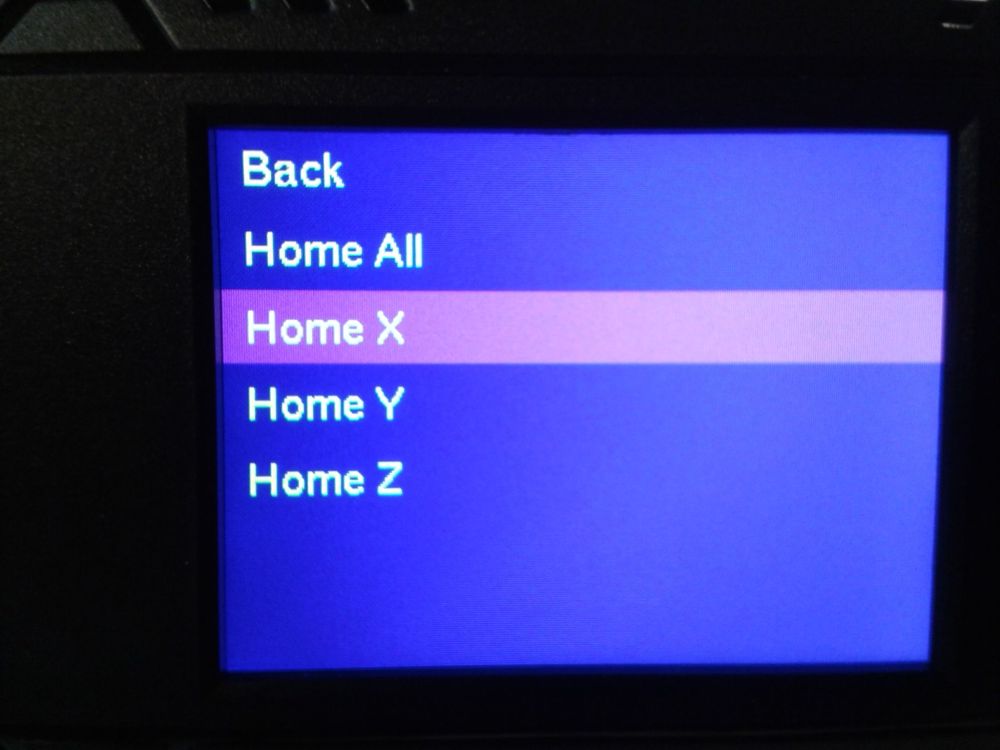

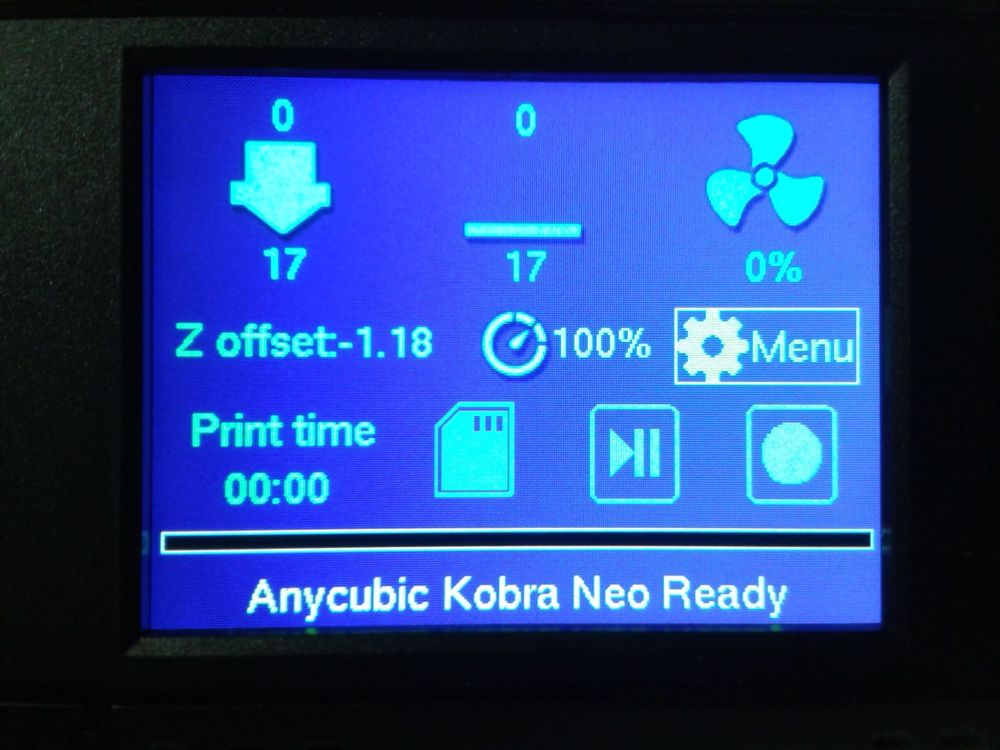

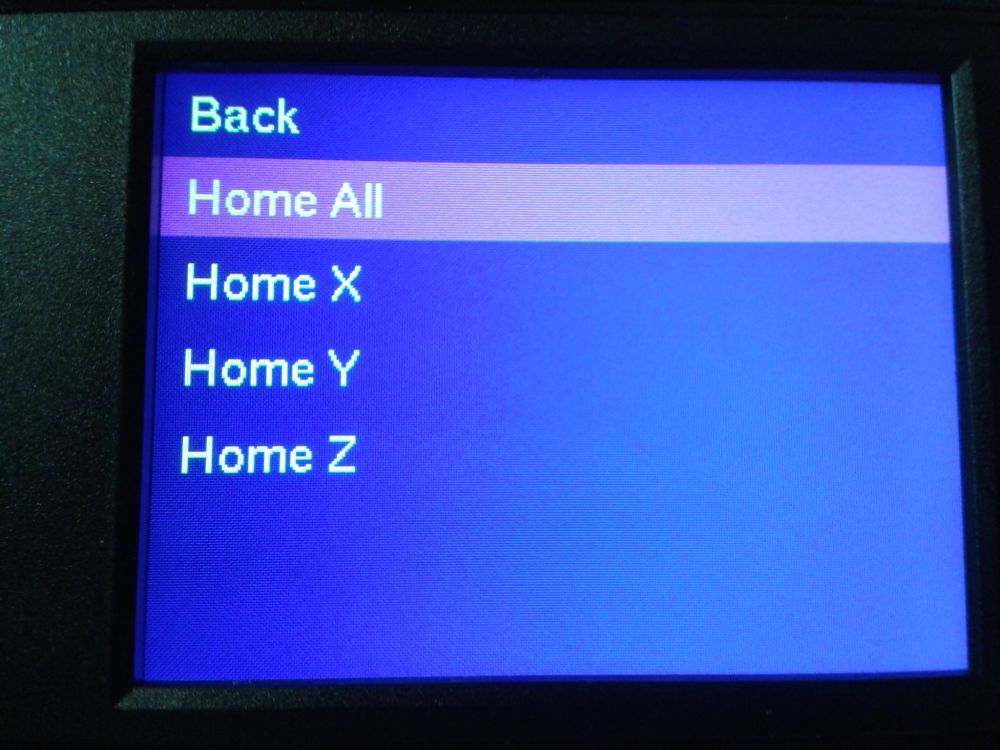

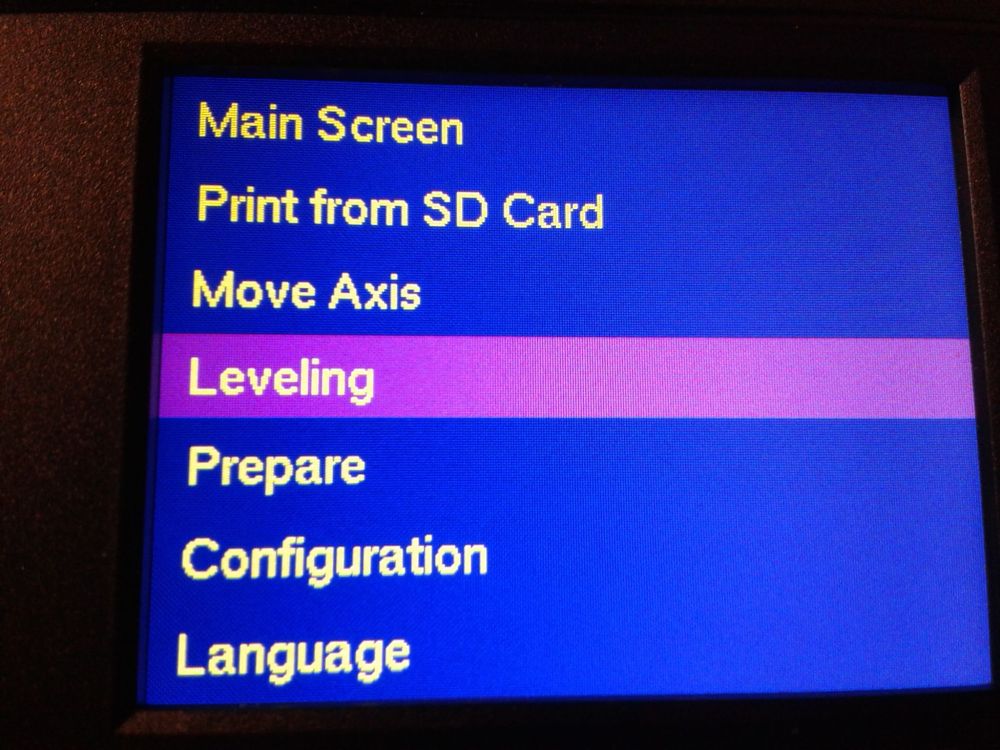

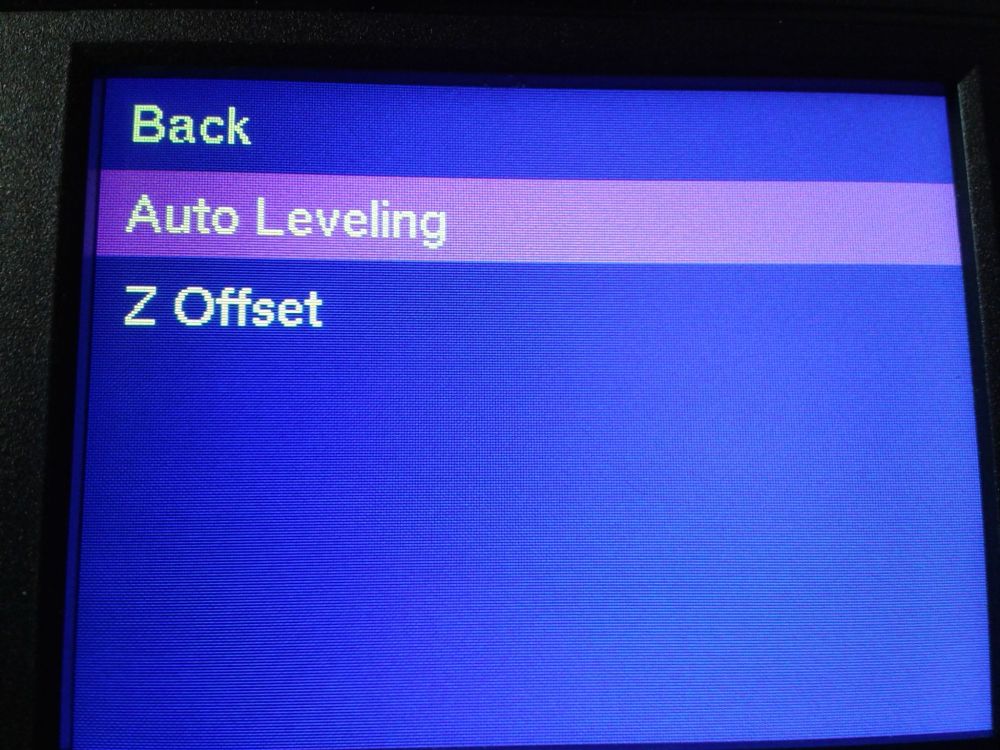

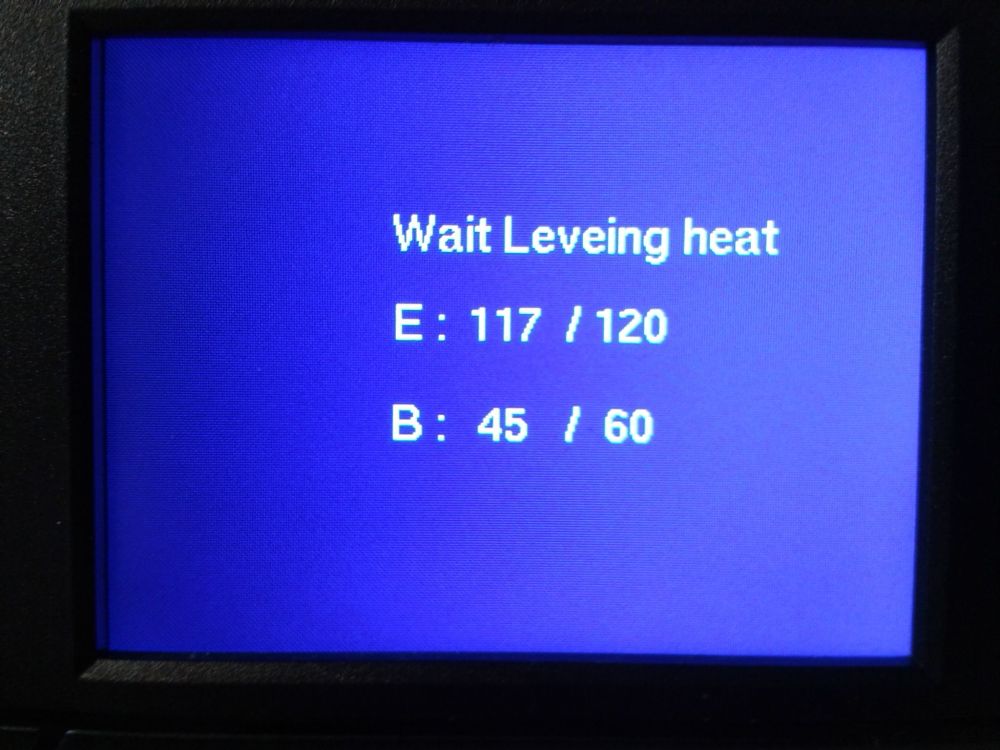

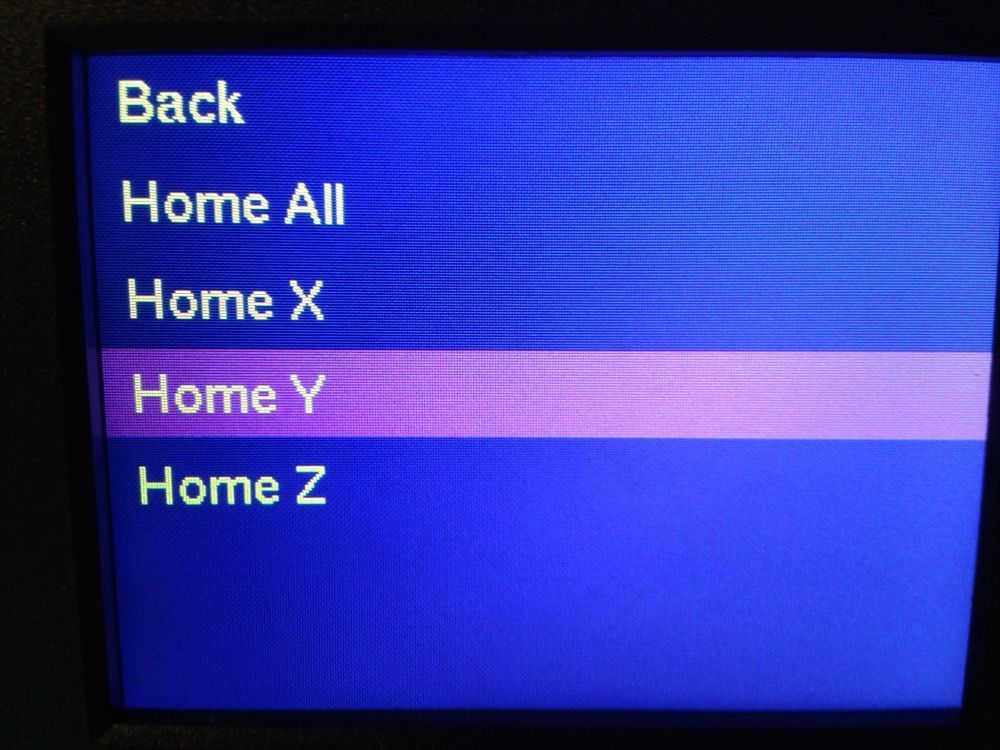

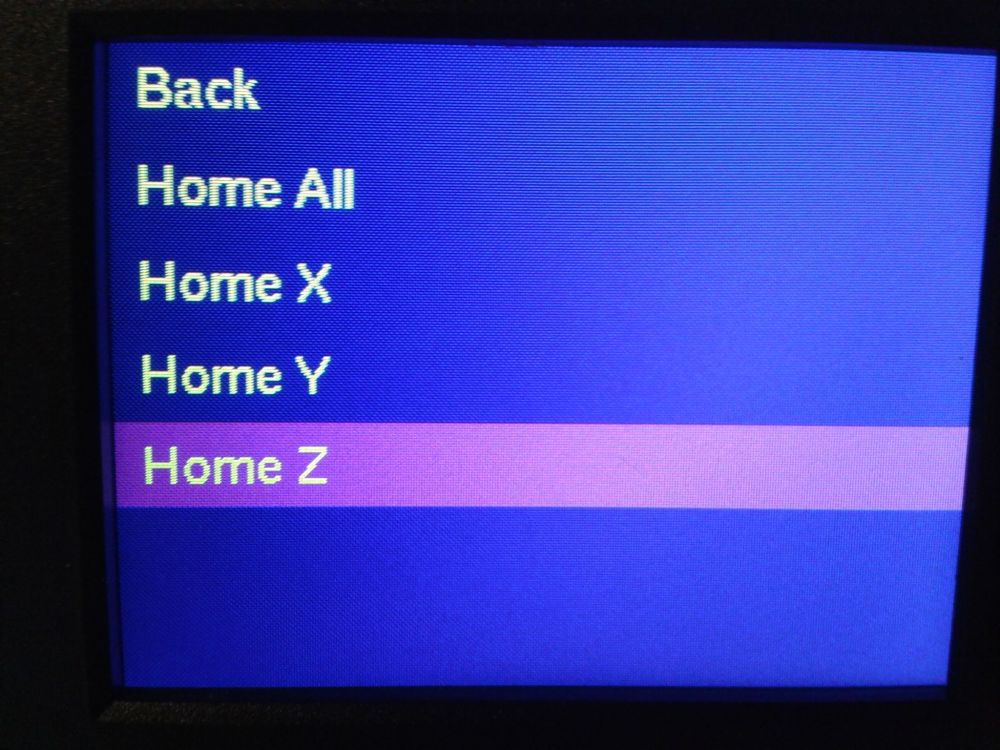

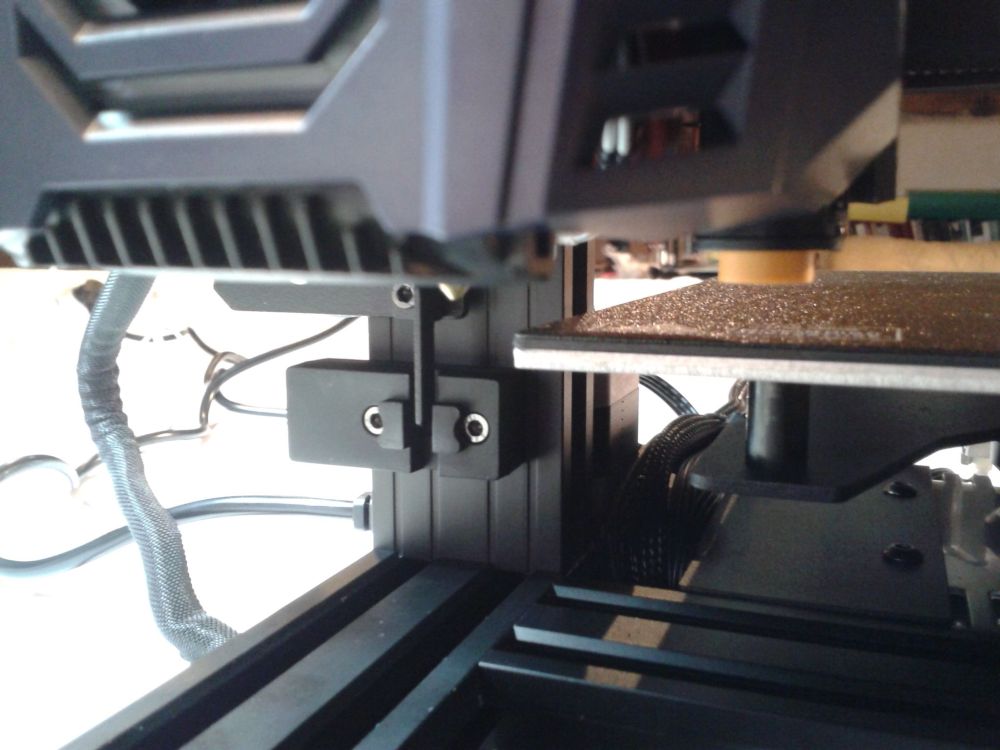

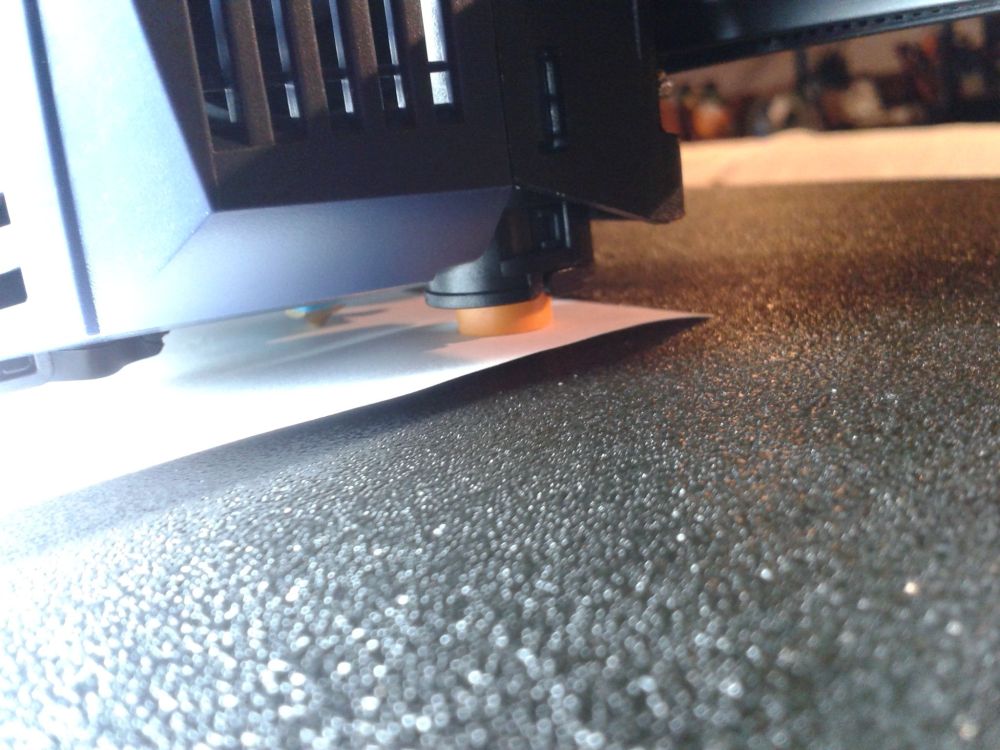

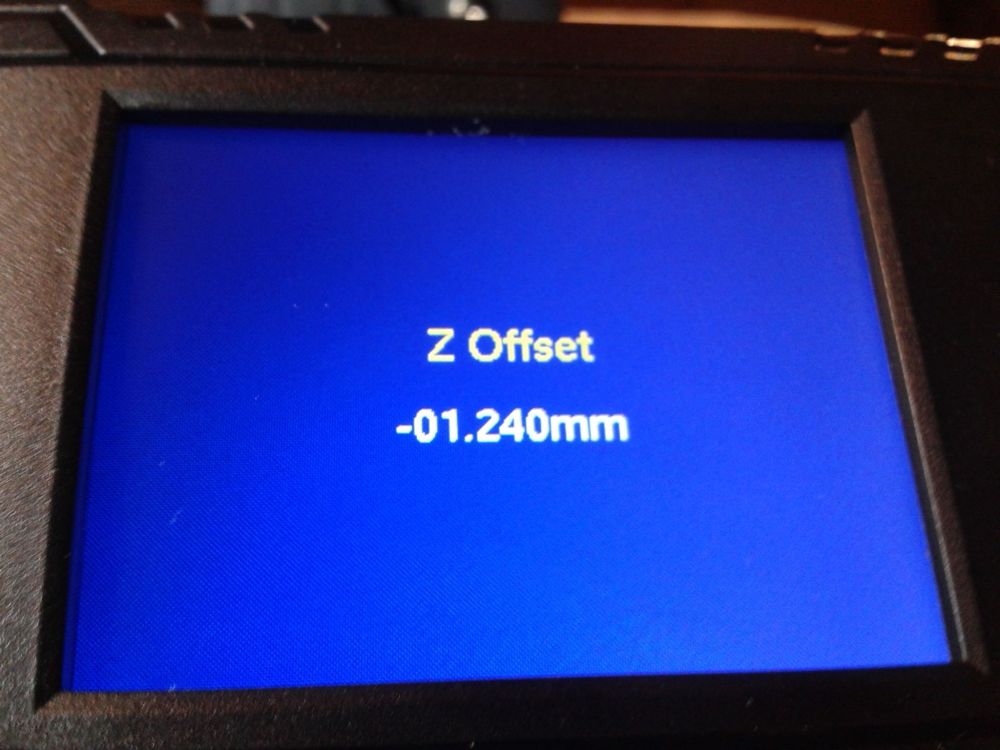

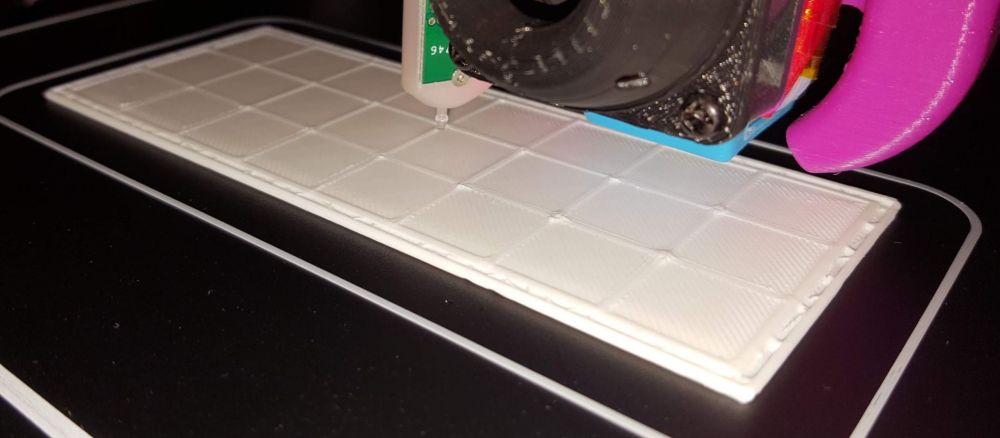

Mise en fonction Vérifier la cohérence des températures affiché Contrôler les déplacements X, Y et Z, Si les déplacement semble fonctionner alors tester le "Home X" puis "Home Y" puis "Home Z" Si chaque Home d'un axes est ok individuellement alors tester le "Home All" (histoire de voir si l'on retombe en gros a la même position) Vérifier le fonctionnement du capteur inductif LeviQ ( rapprocher une clé en métal et vérifier que la LED rouge s’allume ) Leveling ( préférablement, après avoir vérifier le bon fonctionnement du capteur LeviQ ) Il doit alors normalement y avoir un Home suivie d'une mise en chauffe Et quand sur Auto Leveling ... la tête se déplace pour faire les 25 point de mesures. ... ... ... Toujours dans le menu "Leveling", Ajuster le "Z Offset" ( préalablement déplacer en X et Y pour avoir la buse qui tombe en gros au milieu du plateau, se munir d'une feuille de papier et modifier le Z Offset pour que la feuille "gratte" la buse et le plateau quand on la déplace ) Chargement du filament ( = contrôle chauffe tête et moteur extrudeur ) La tête a semble t'il était testé et donc l'on a au début du filament blanc qui sort ...1 point

-

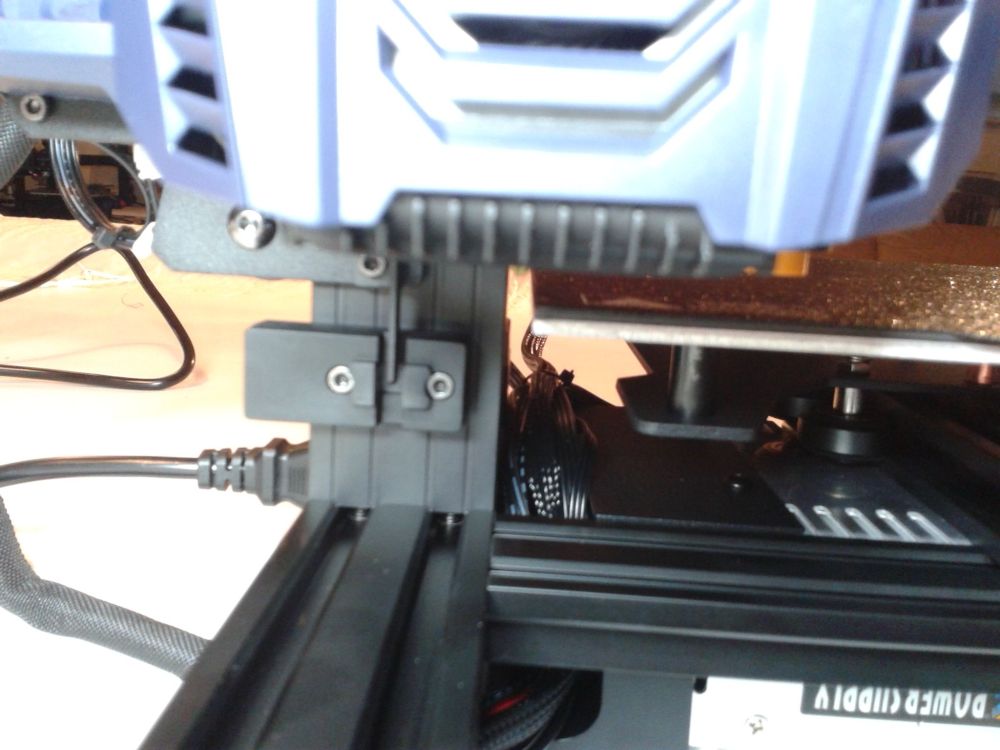

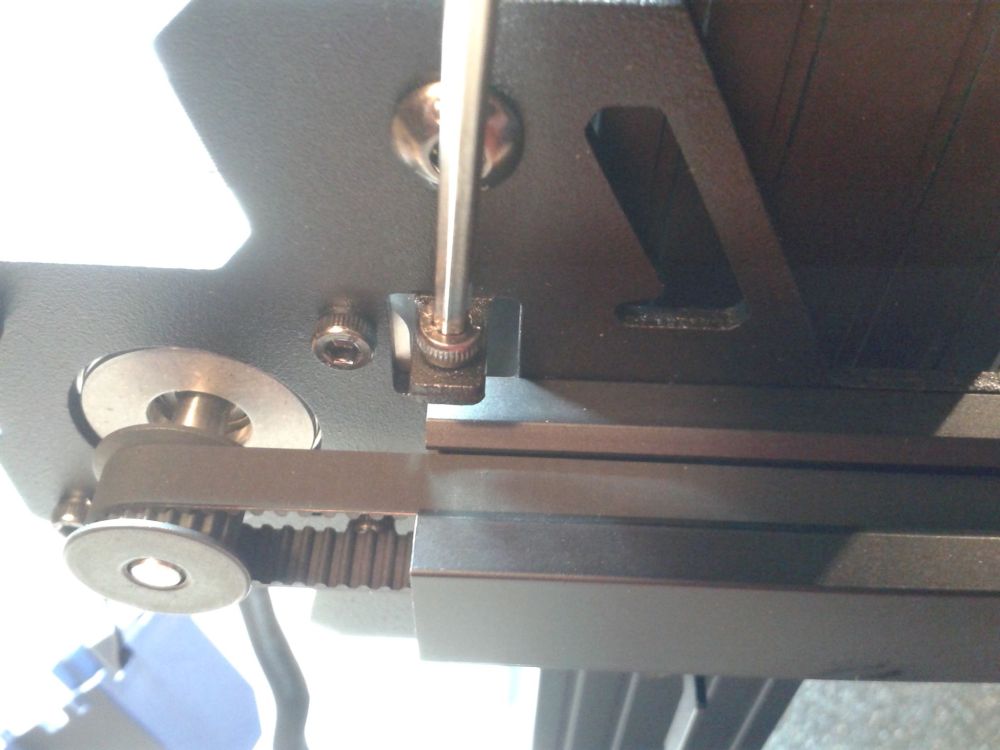

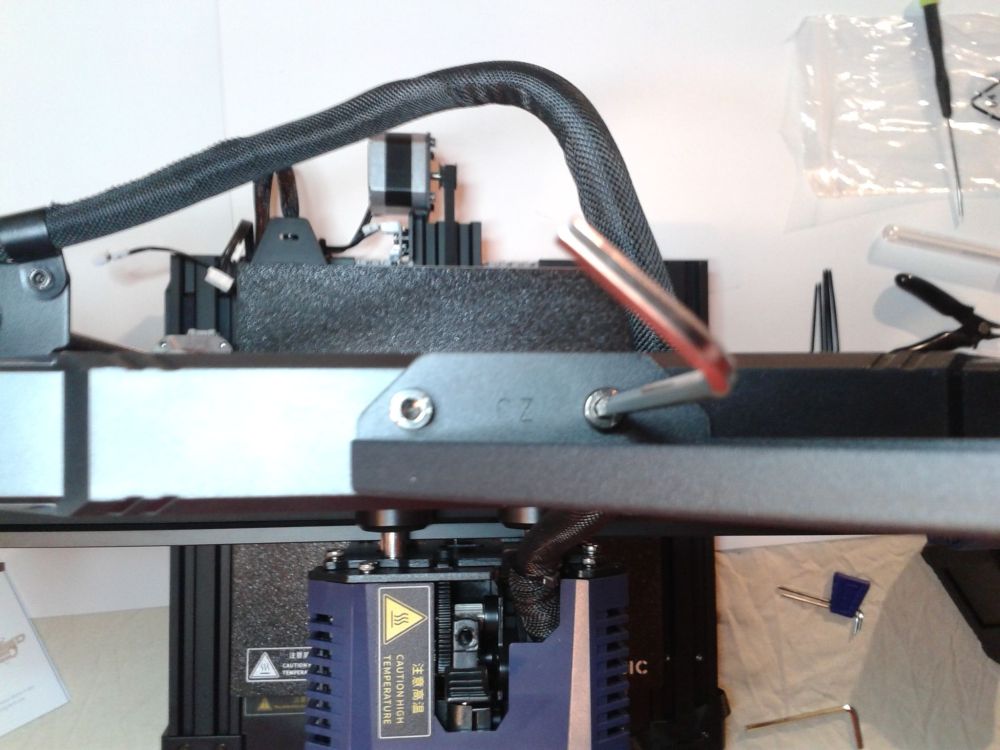

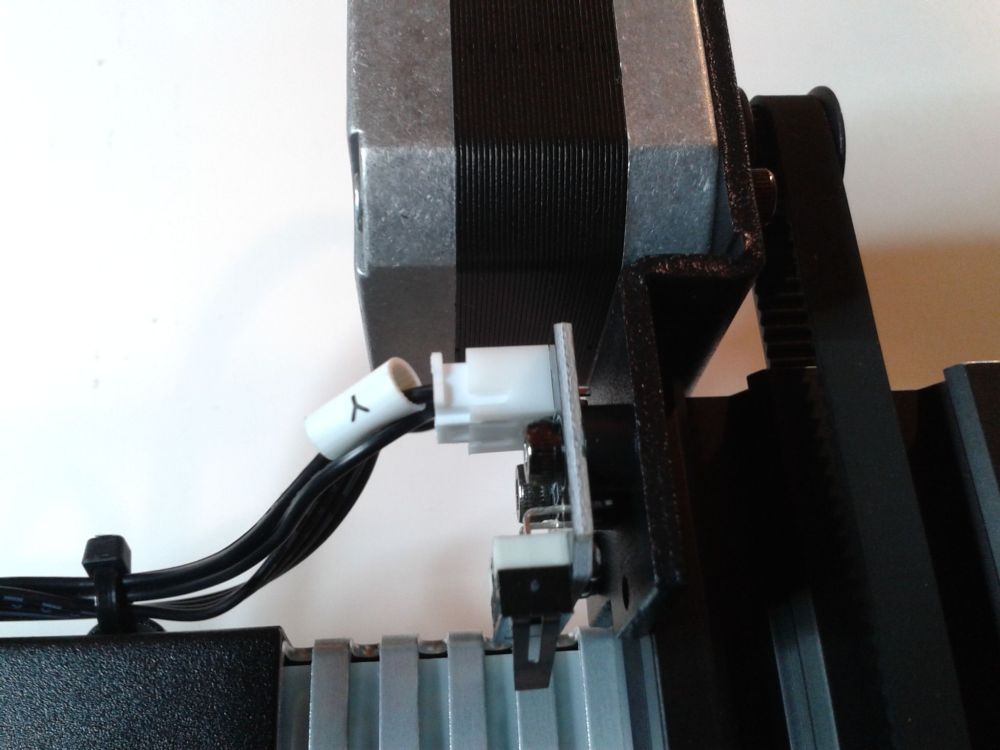

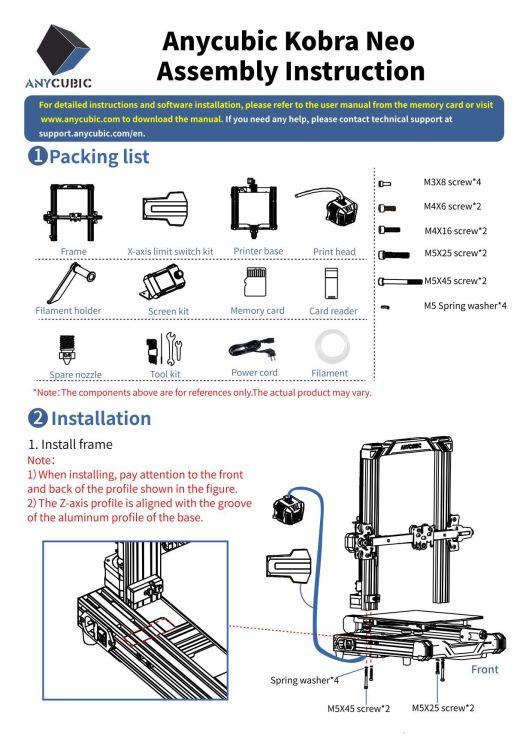

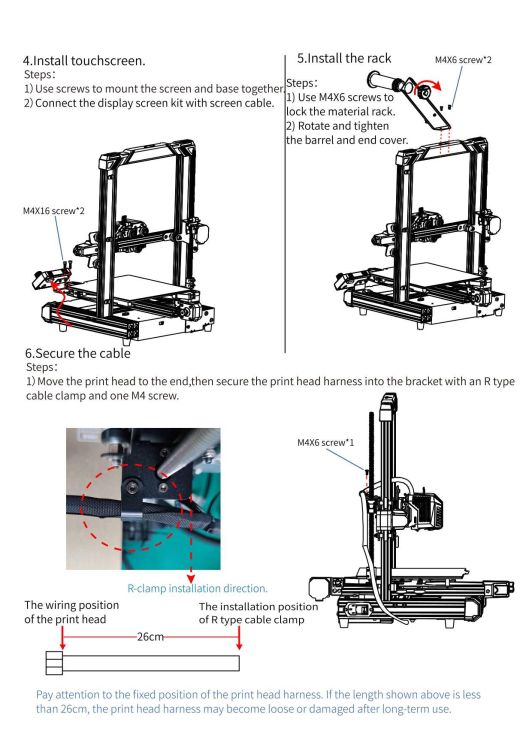

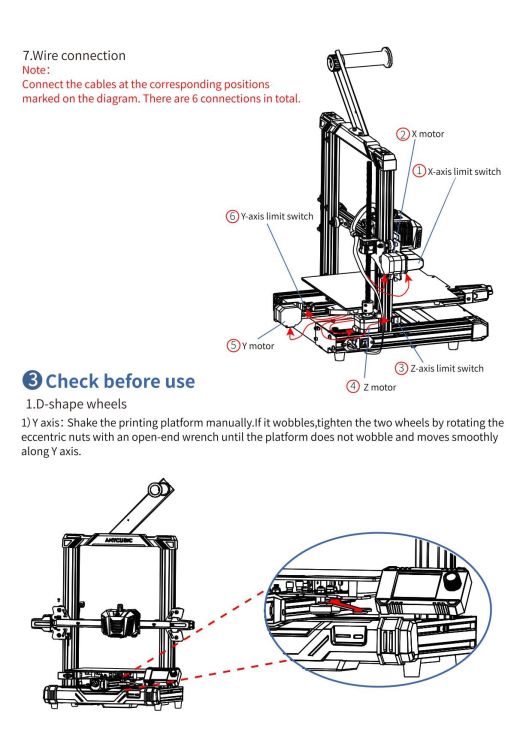

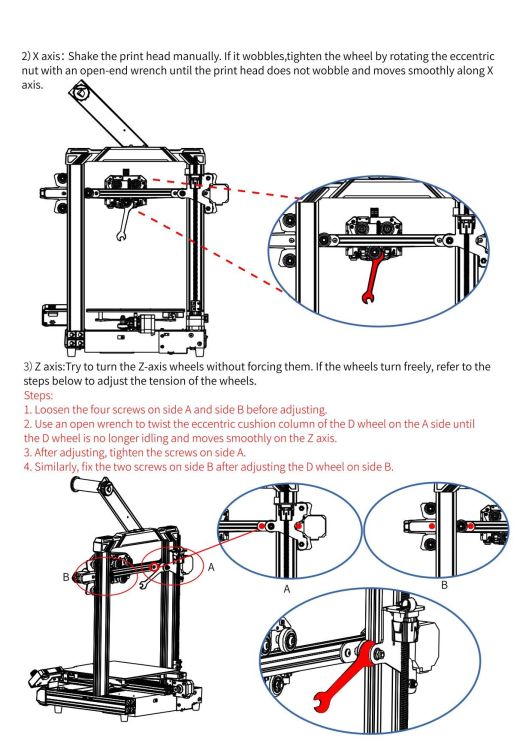

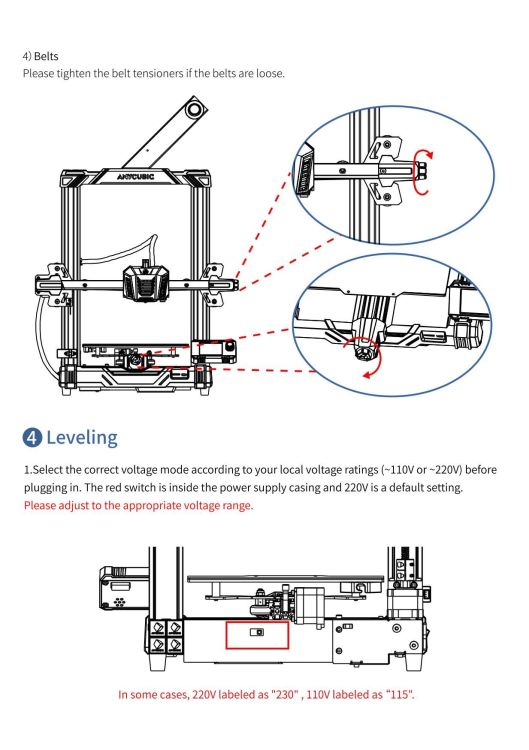

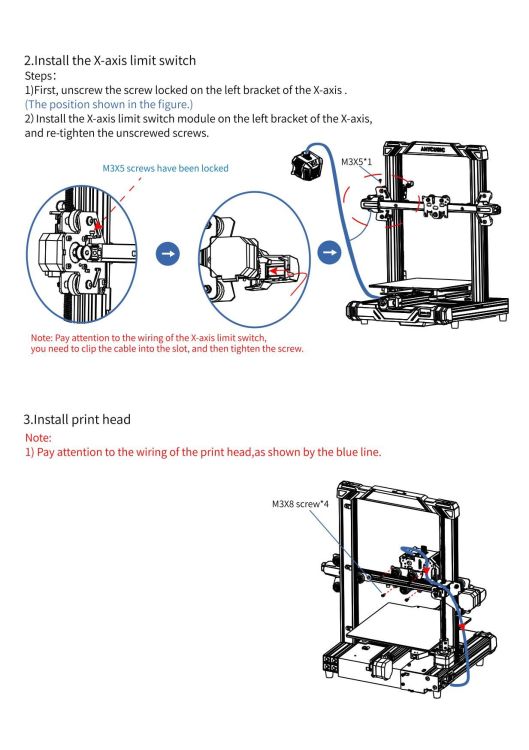

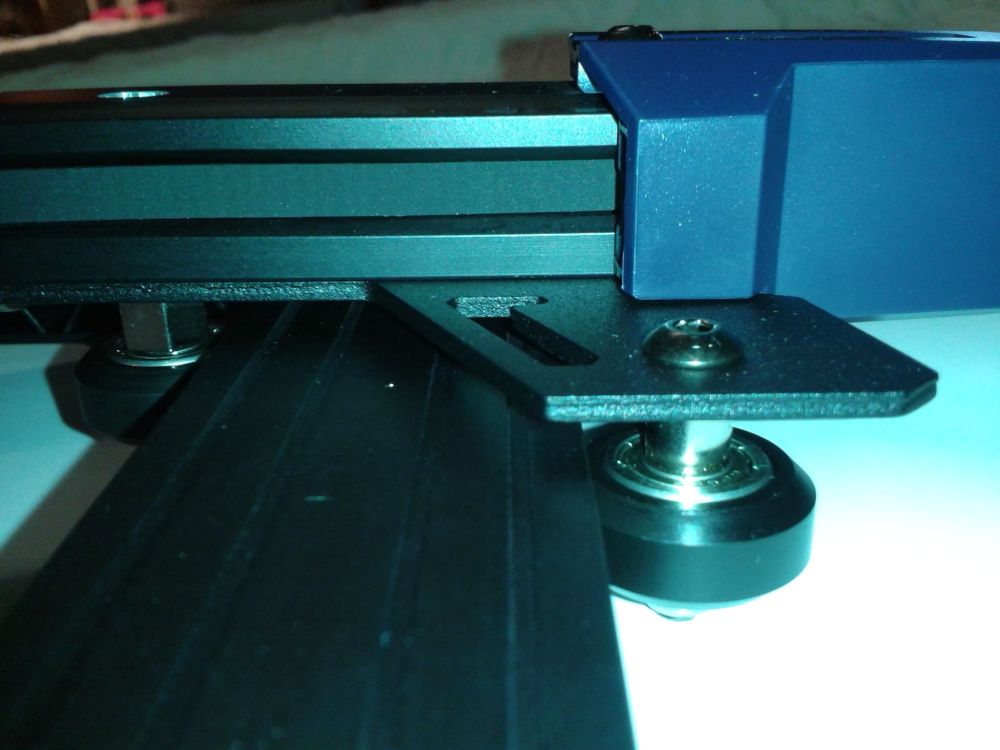

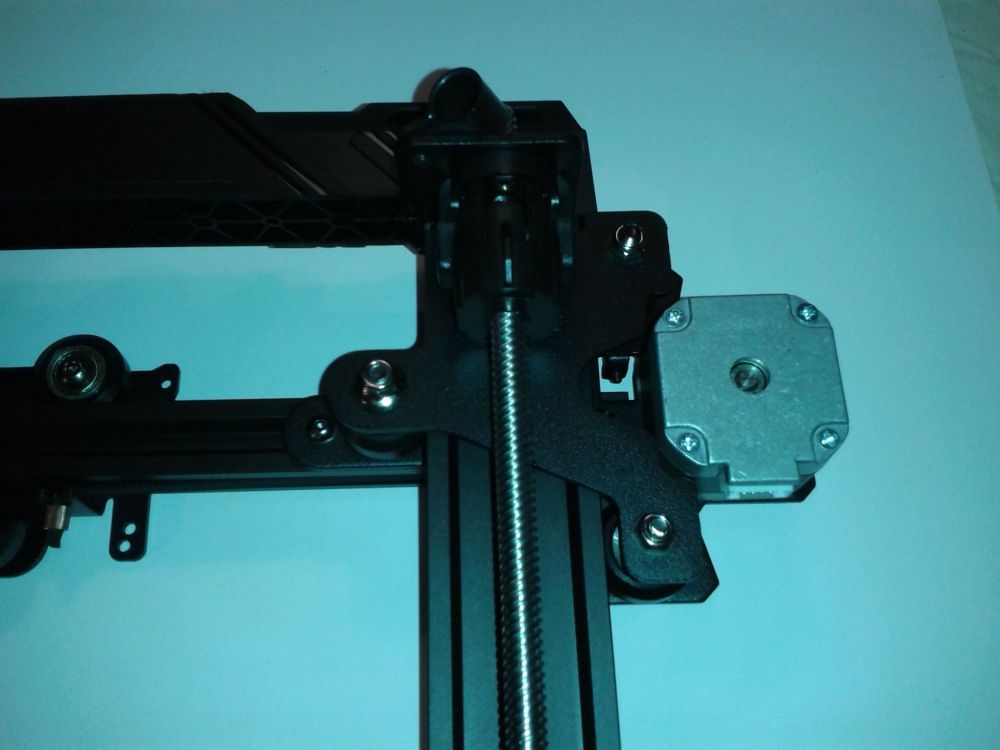

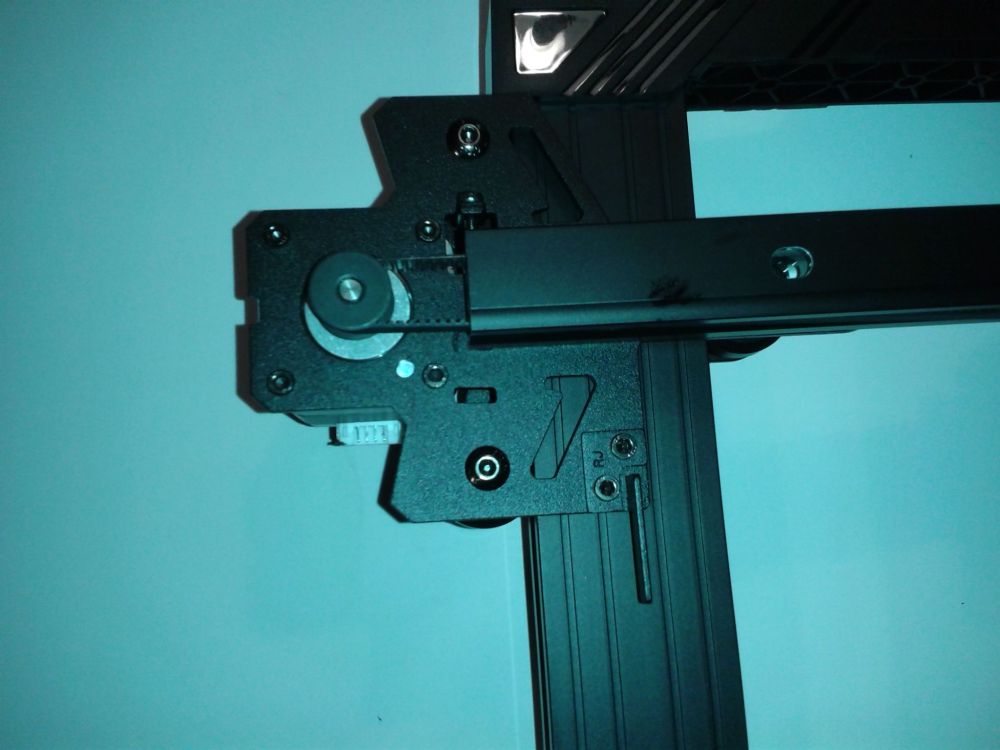

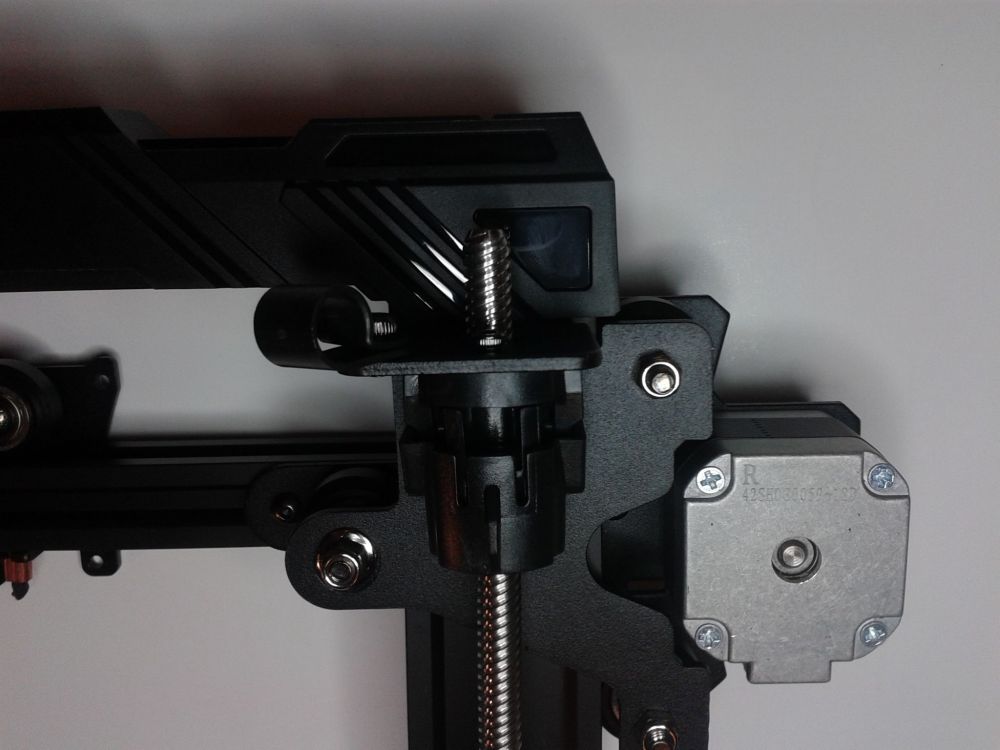

Assemblage Les étapes suivante sont détaillées et illustrées dans un petit guide papiers de 6 pages reto-verso dépliable en anglais. Guide, que l'on retrouve en format .pdf sur la carte SD fournie. (mais il ne semble pas disponible pas sur anycubic.com) Ici un export images (le .pdf fait ~10 MB) du "Anycubic Kobra Neo Assembly Instruction-220906-C.pdf" Donc, après avoir bien dégagé la tête et les câbles (enroulés sous le support du plateau) Fixer l'arche (attention entre l'avant et l'arrière, bien placer les "pied" de l'arche sur les zones des profilé extrudés de la base) au total 4 vis, deux M5x45 et deux M5x25 avec 4 rondels par le dessous (les plus longues sur les bords l'extérieur). Il semble que, les encoches sur les profilés extrudés de la base, où arrive les bouts des profilés extrudés de l'arche, ne sont pas usiné pour ne pas laisser un petit jeu. Mais c'est la même chose de chaque coté et il ne semble pas y avoir de jeux de l'arche après serrage des vis. Mise en place de la tête d'impression ( abaisser l'axe X en tournant manuellement le coupleur et donc la tige fileté pour arriver a passer la tête et la placer ... 4 vis a mettre ) Fixer le faisceaux de câble (desserrer pour libérer la "pince" plastique, y passer le câble et refixer l’ensemble) Mise en place du capteur de fin de course X ( utiliser la vis normalement déjà en place, vérifier l'alignement du capteur et sont déclenchement quand on déplace vers celui ci, manuellement la tête, on doit entendre le petit clic ... ) Mise en place de l’écran de contrôle ( brancher et mettre deux vis) Mise en place du porte bobine de filament ( deux vis et le rouleau (en deux parties) a placer) Connexions on branche et vérifie chaque connecteur des moteurs, et des capteurs de fin de courses. ( X, Y, ... ) Vérification du bonne alignement entre le capteur de fin de course Z et du bidule qui le déclenche tout en vérifiant que la buse ne se trouve pas en collision avec le plateau ( manuellement tourner le coupleur pour abaisser la tête ... ) Ajustement des écrous excentriques Bien remarquer qu'il n'y a pas de molettes d'ajustement du plateau ( car il y a un LeviQ donc l' auto-nivellement et un Z offset ) et remarquer les deux écrous excentriques Plateau (axe Y) qu'il faudra ajuster. Et l'écroue excentrique de la tête (axe X) , et ceux sur les galets intérieur de l'arche (axe Z) Tension des courroies X et Y Prendre soin de vérifier la position du sélecteur de tension sur le bloc d'alimentation avant de connecter le câble d'alimentation.1 point

-

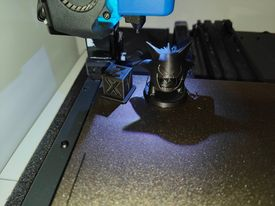

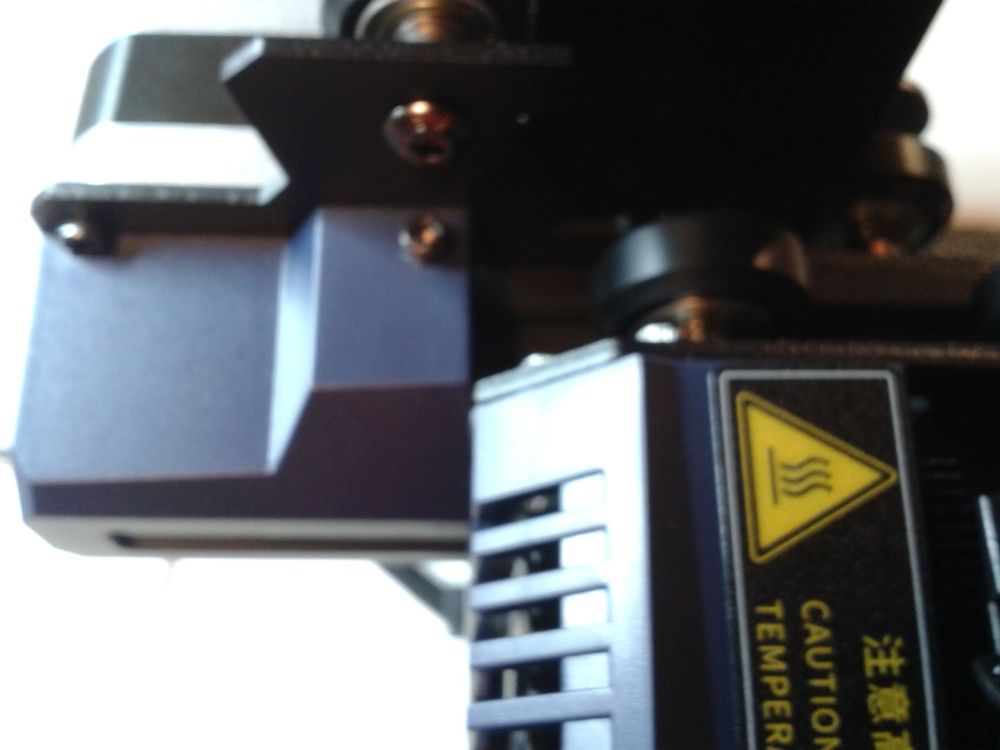

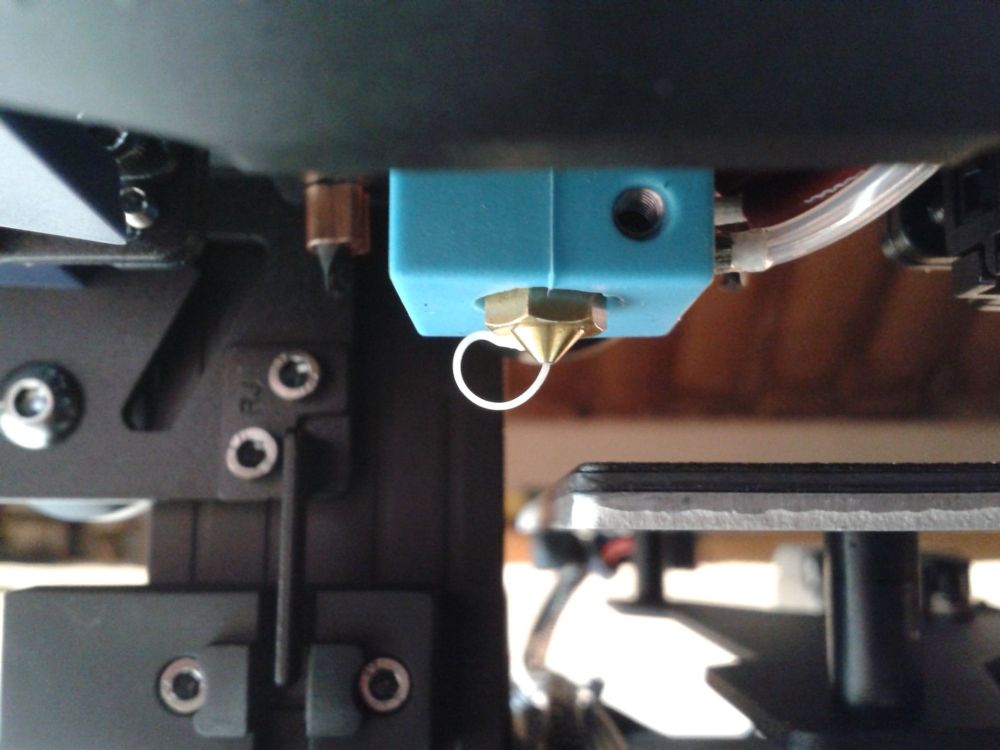

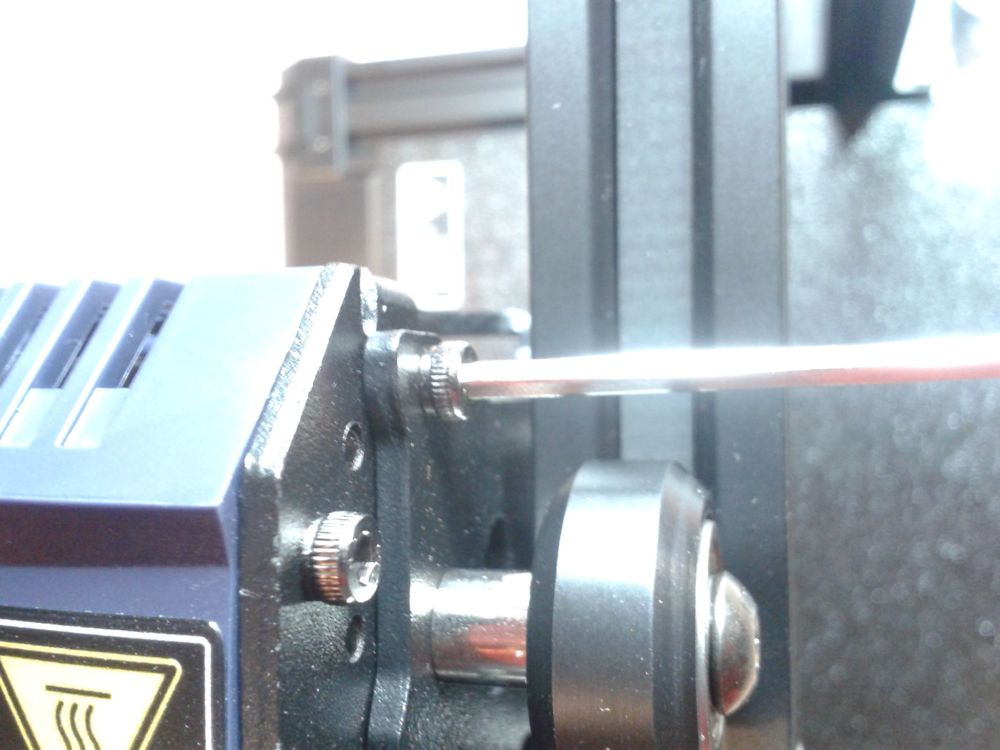

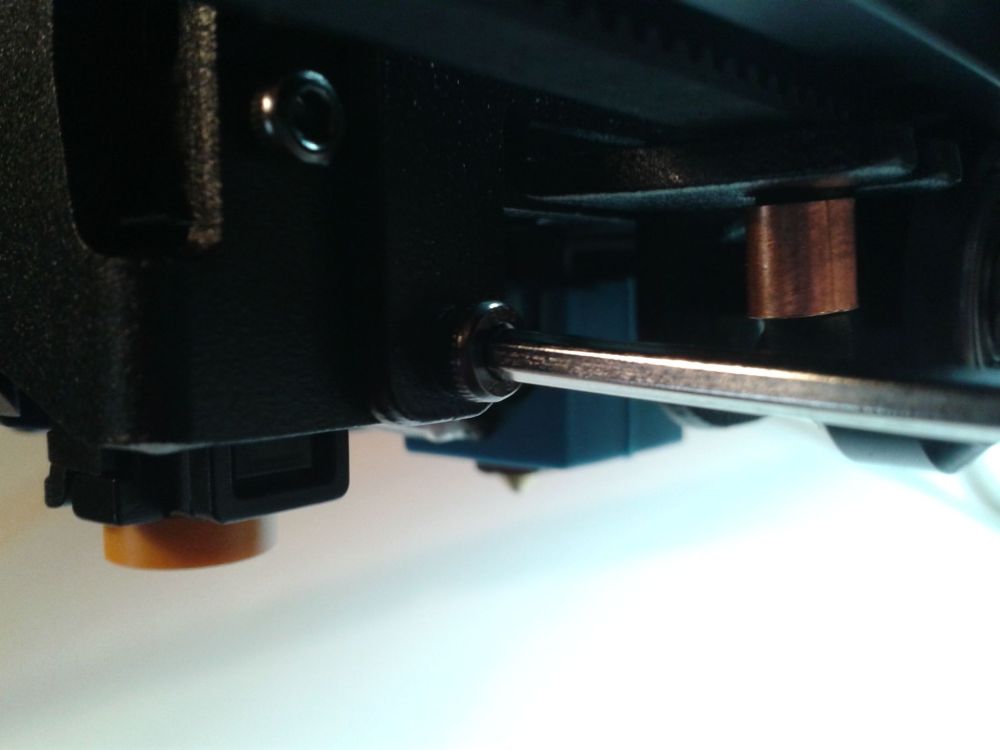

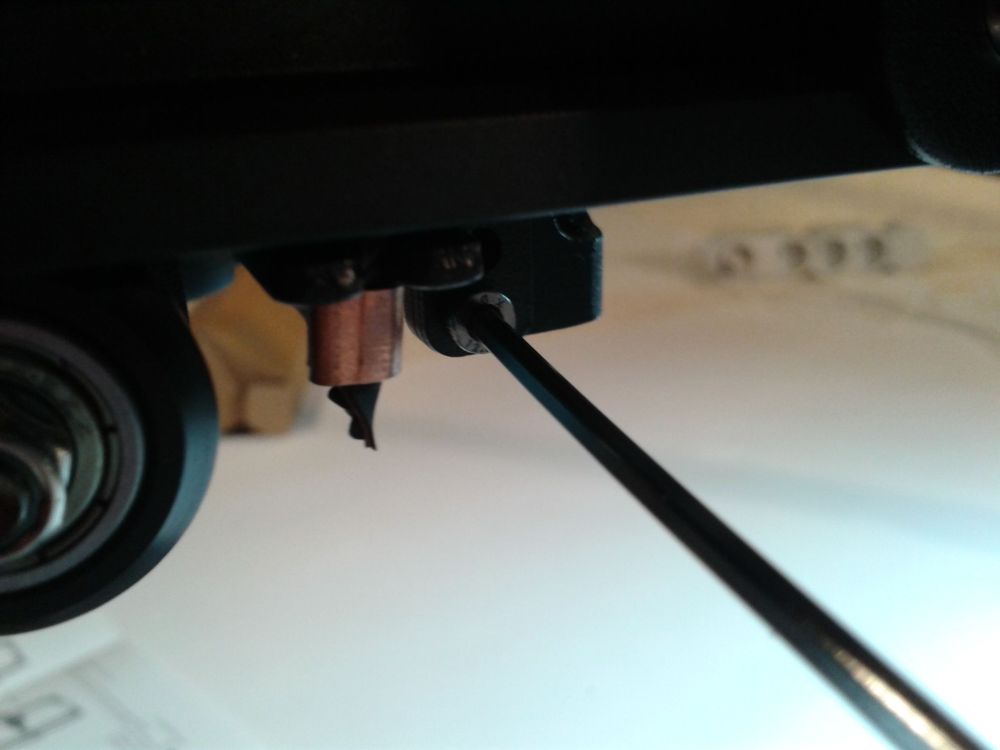

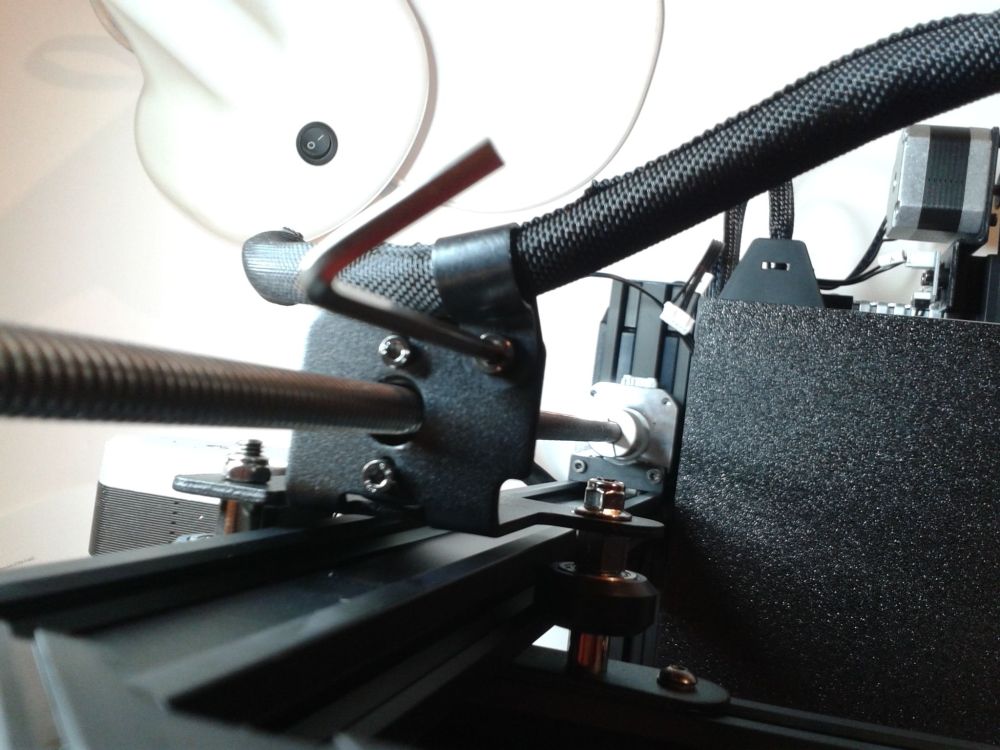

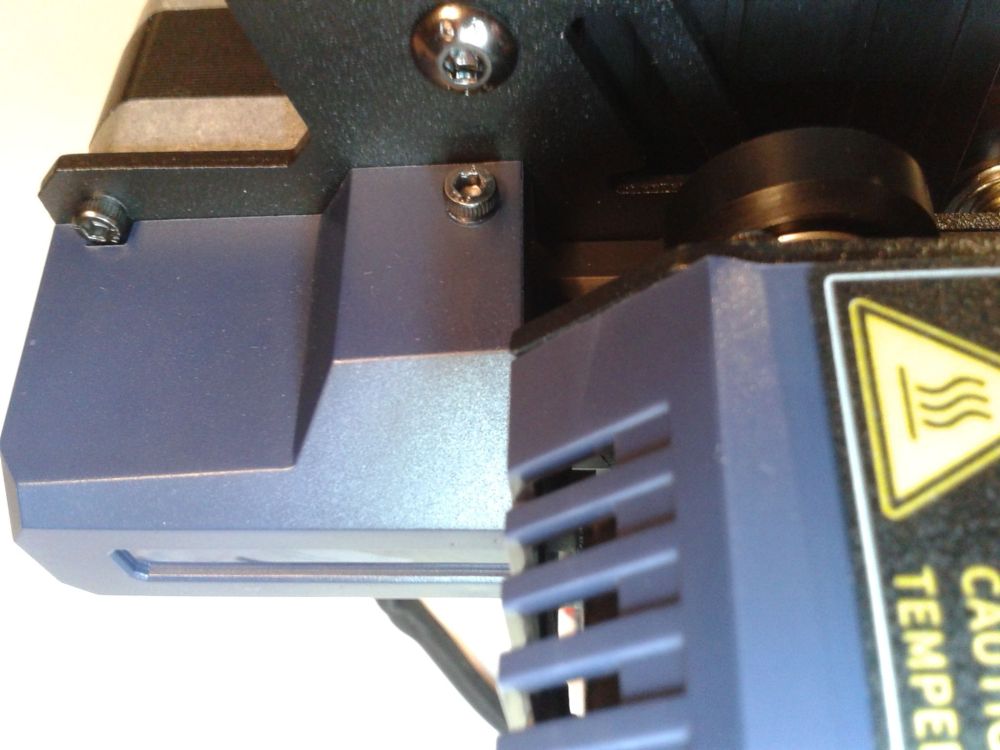

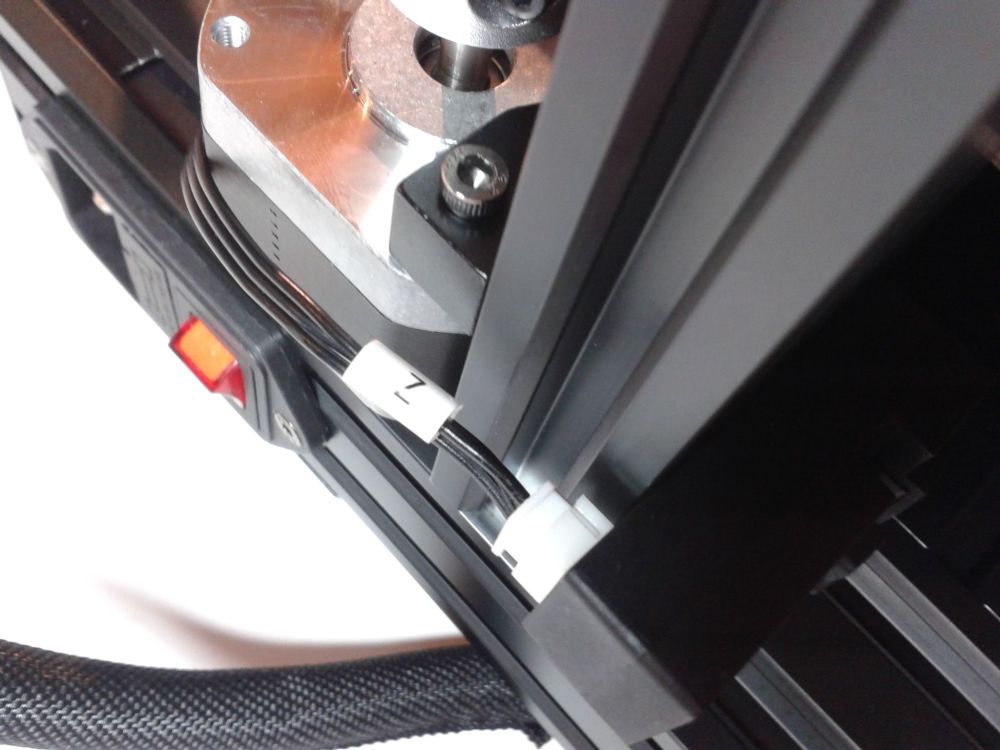

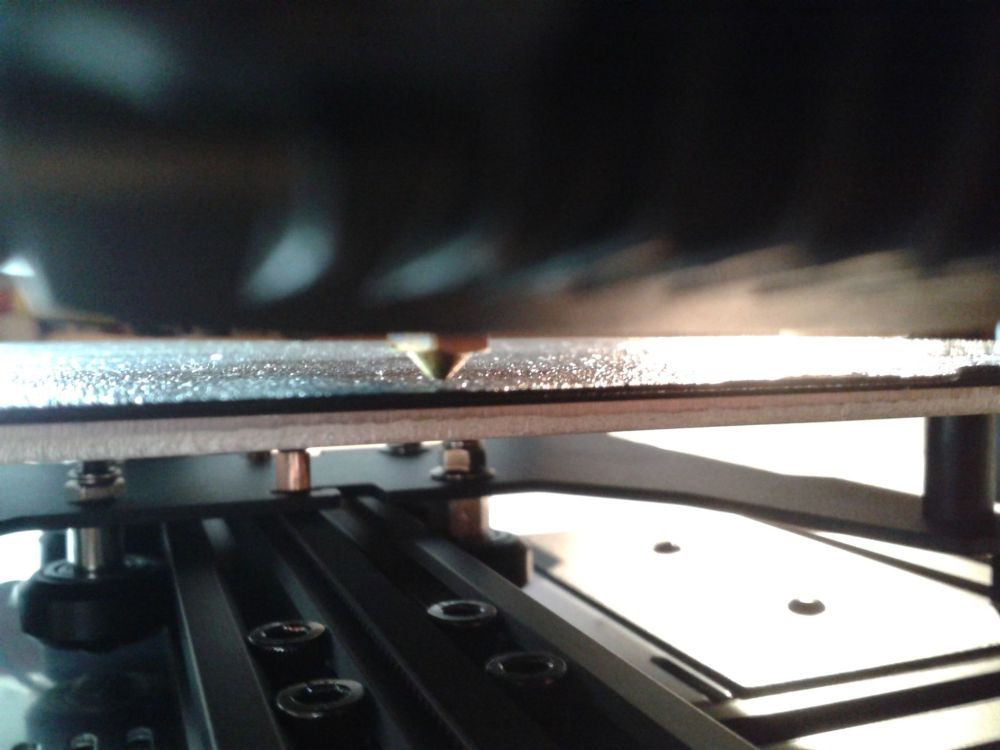

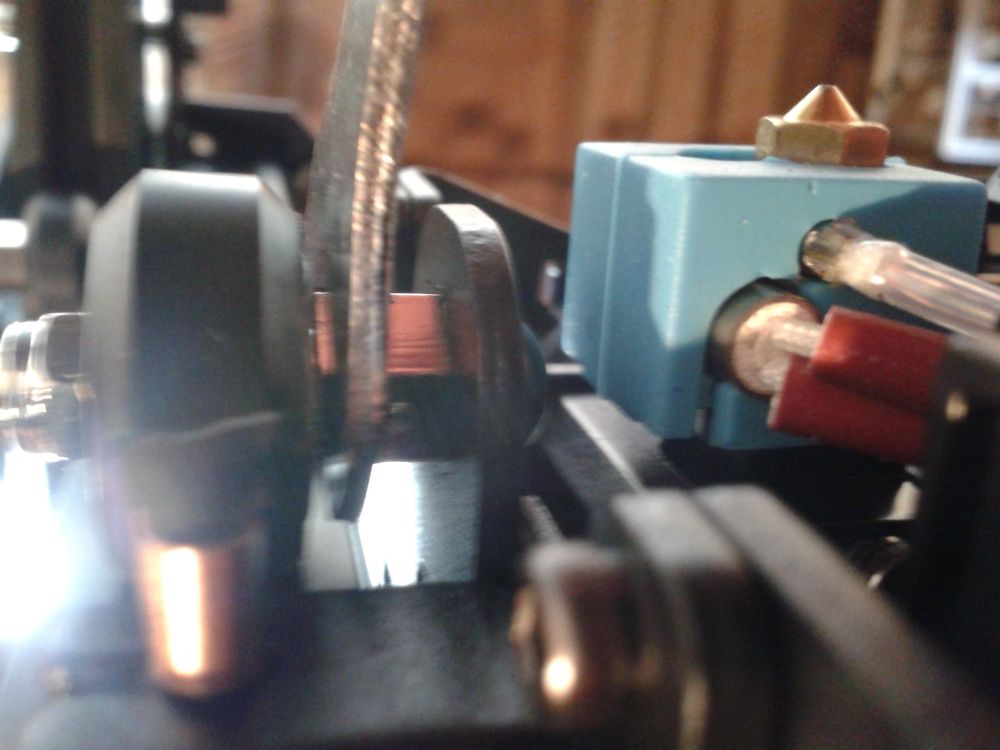

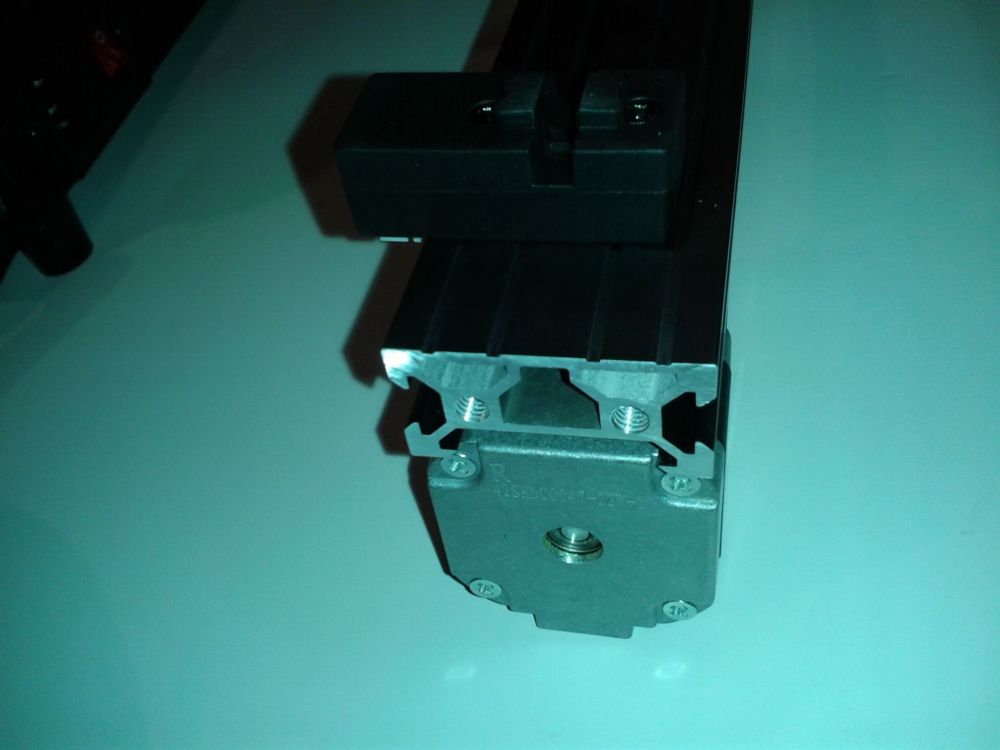

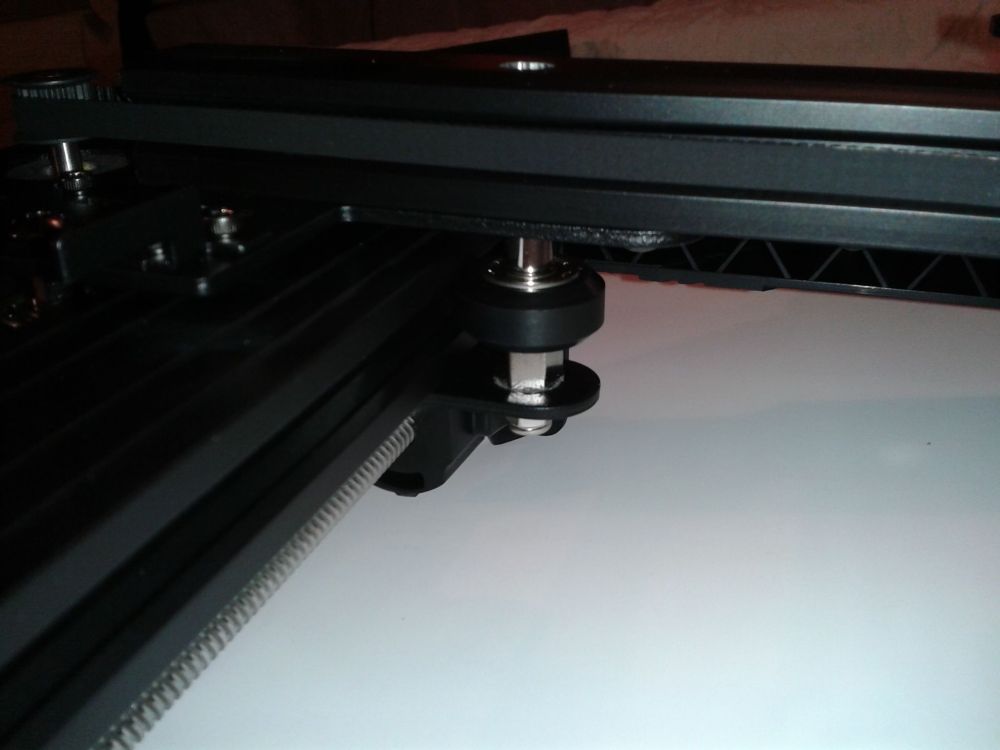

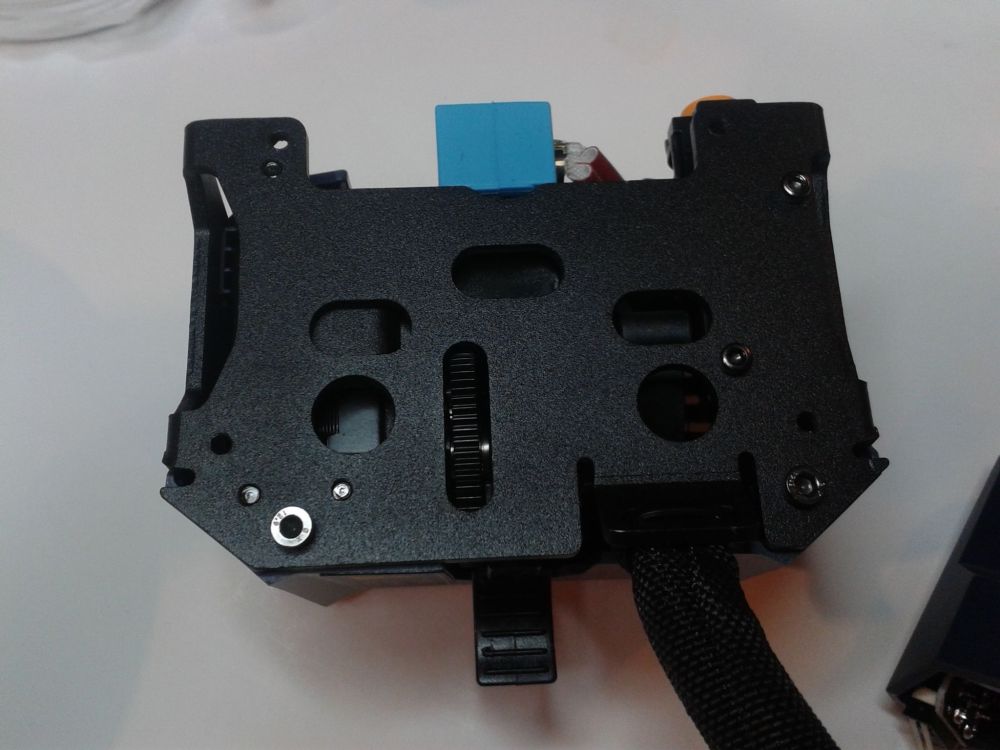

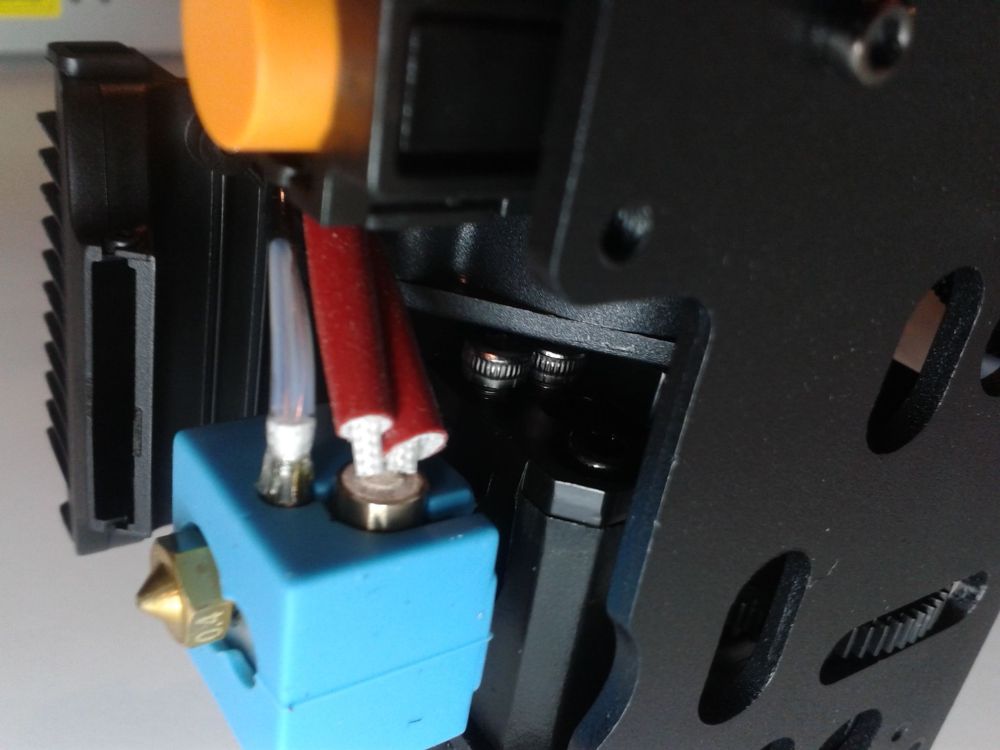

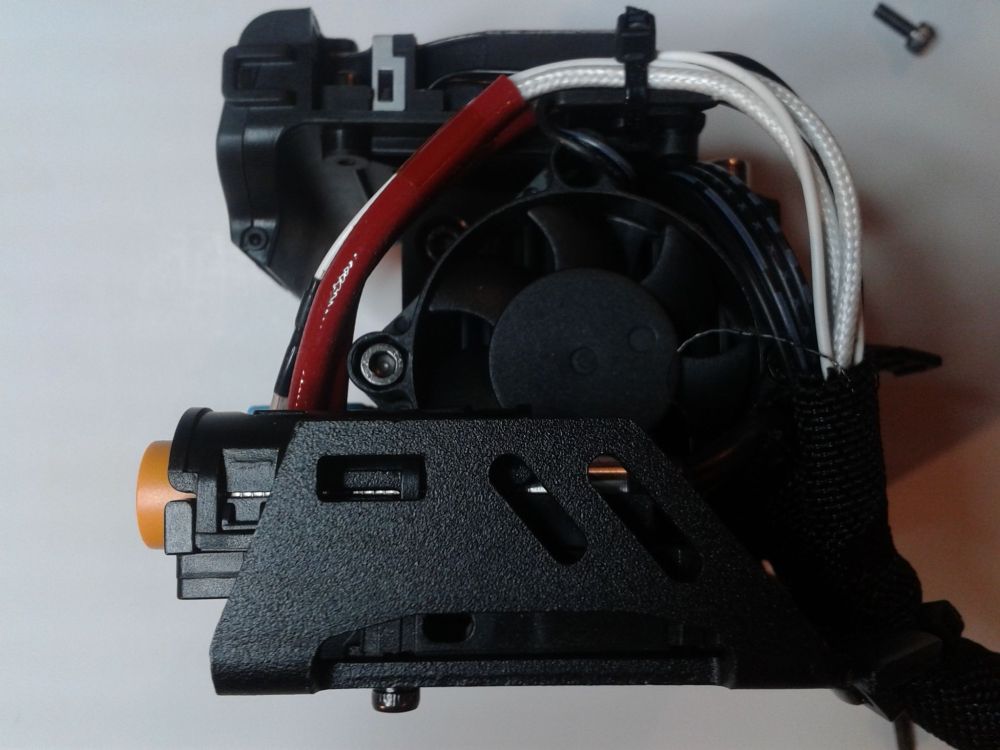

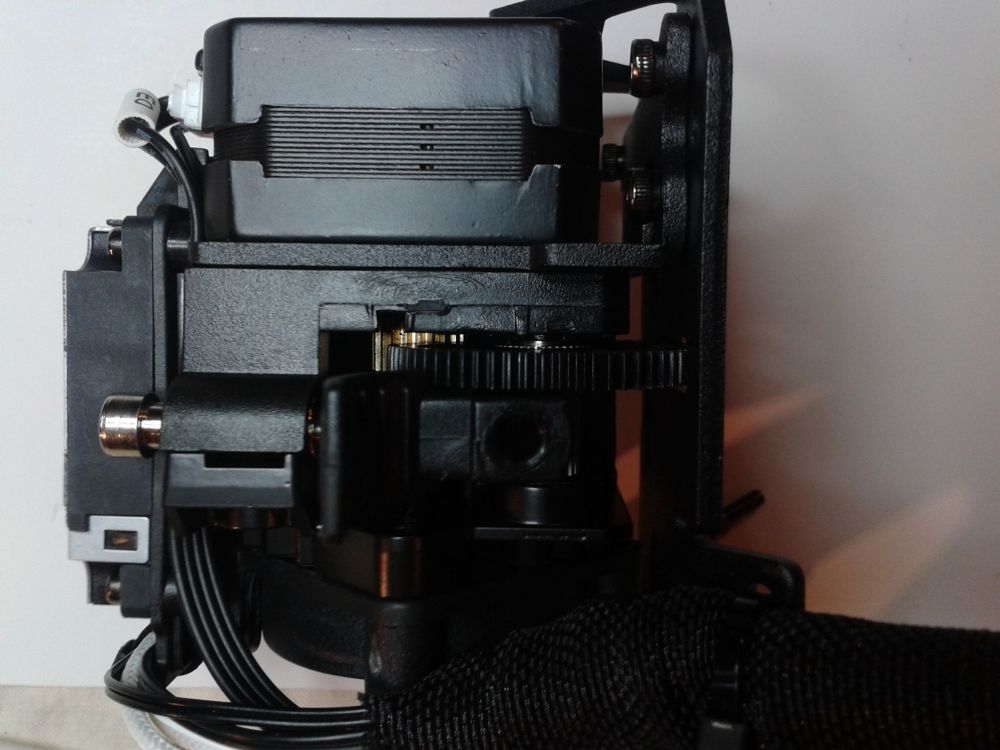

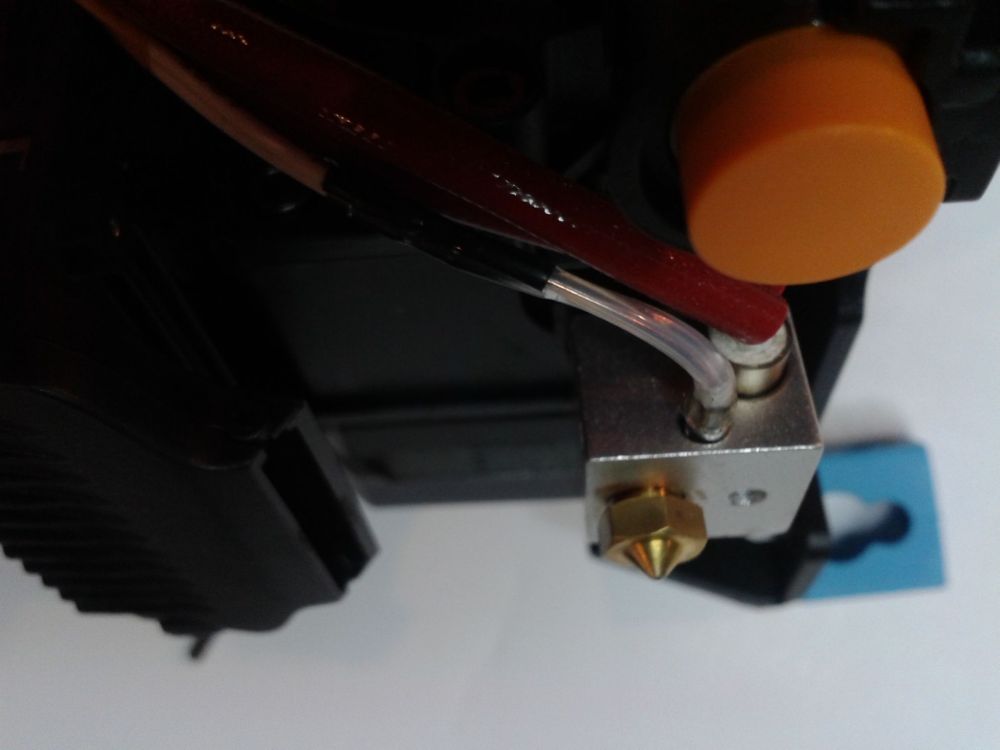

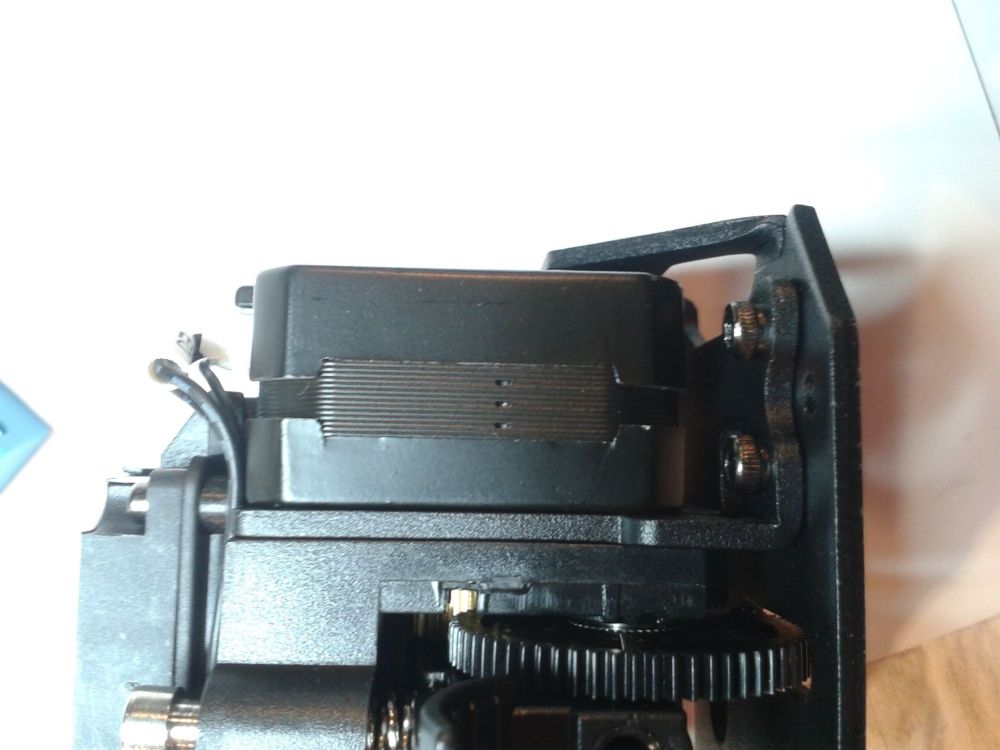

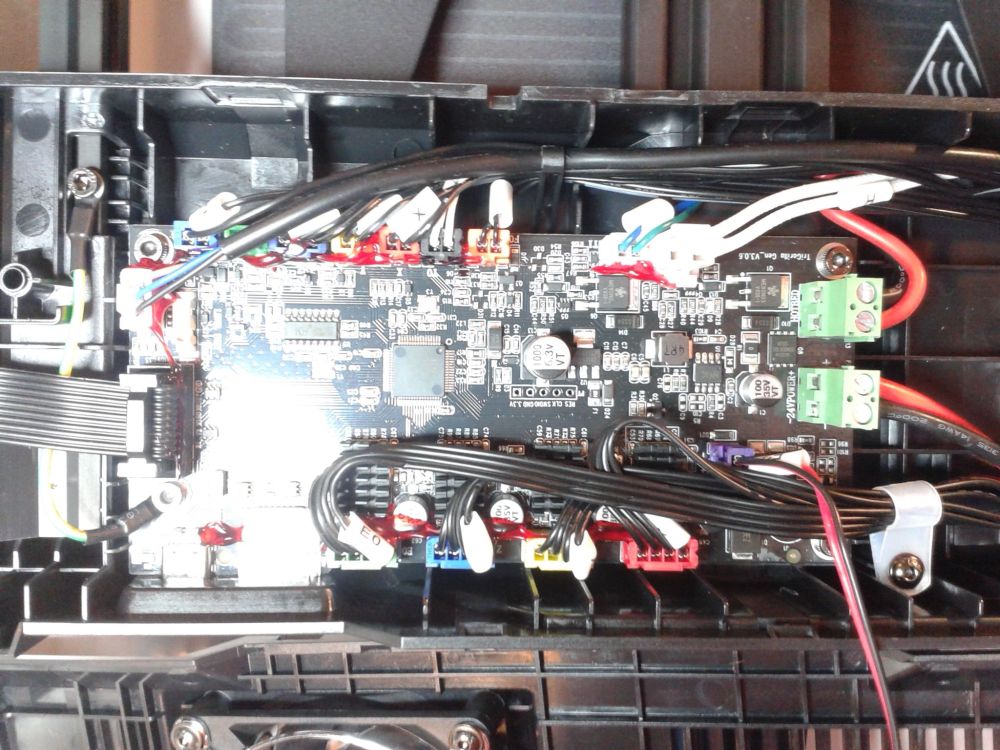

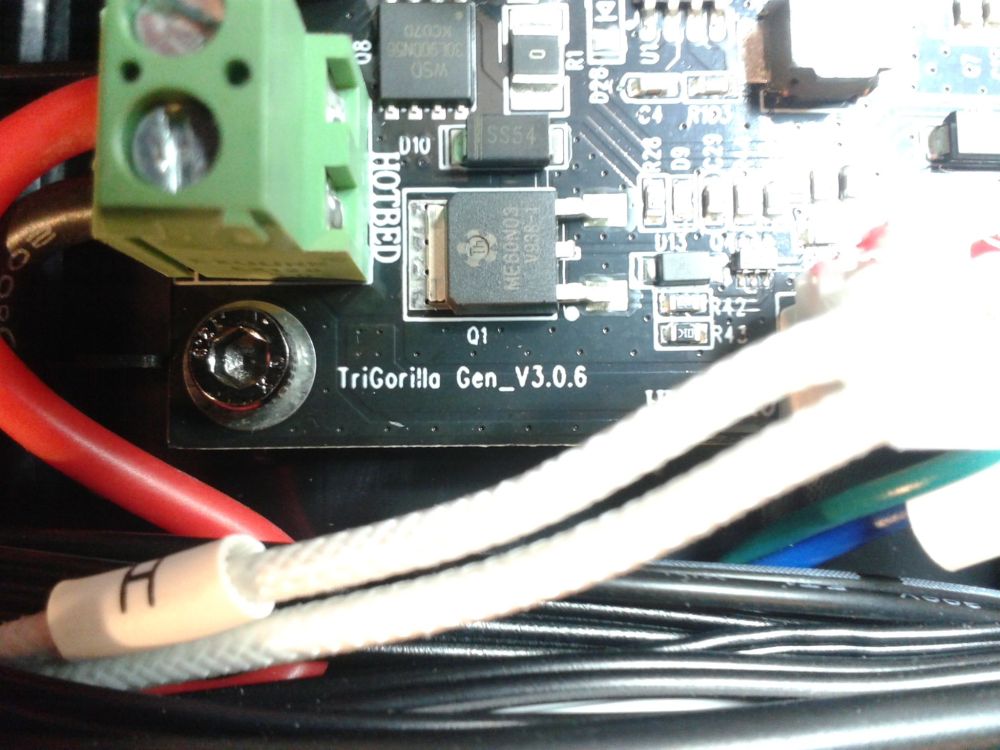

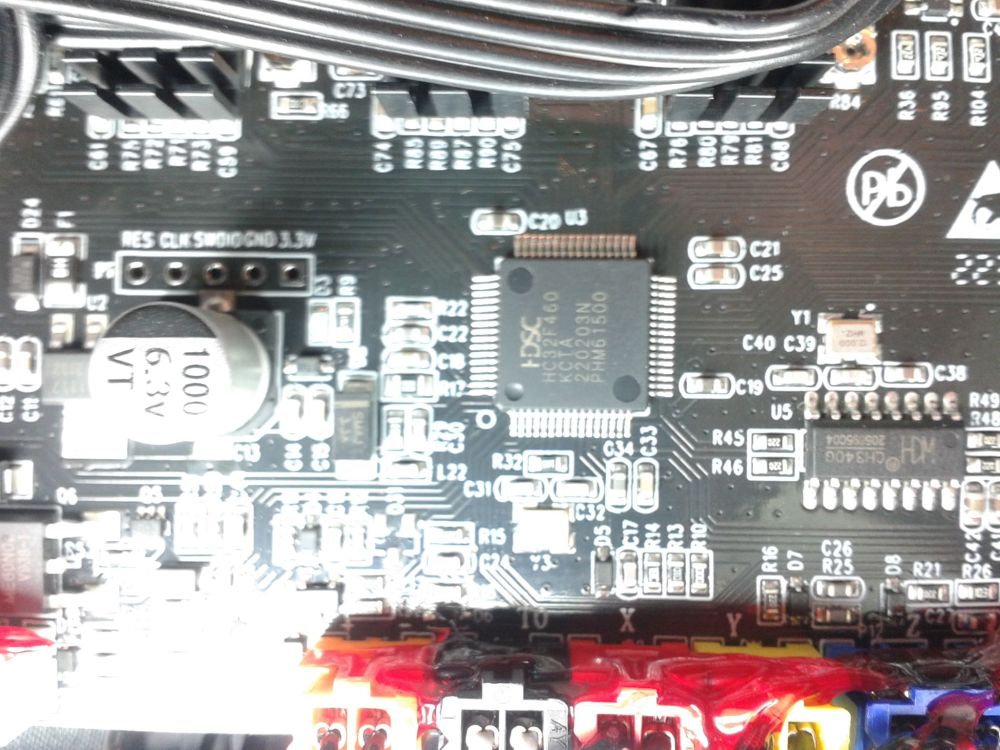

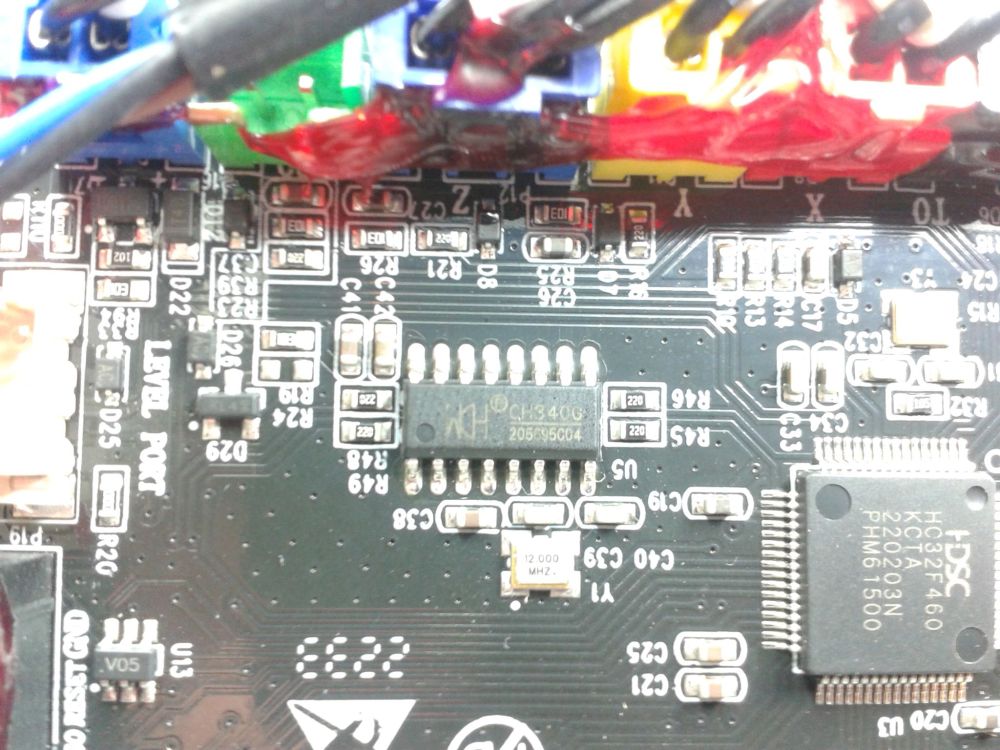

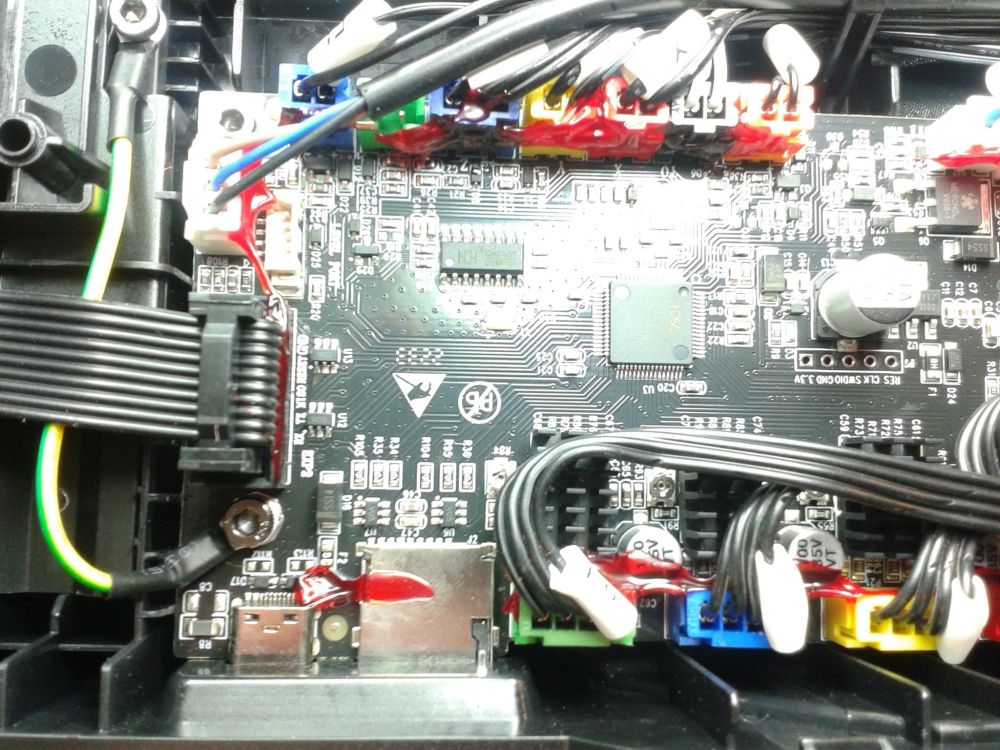

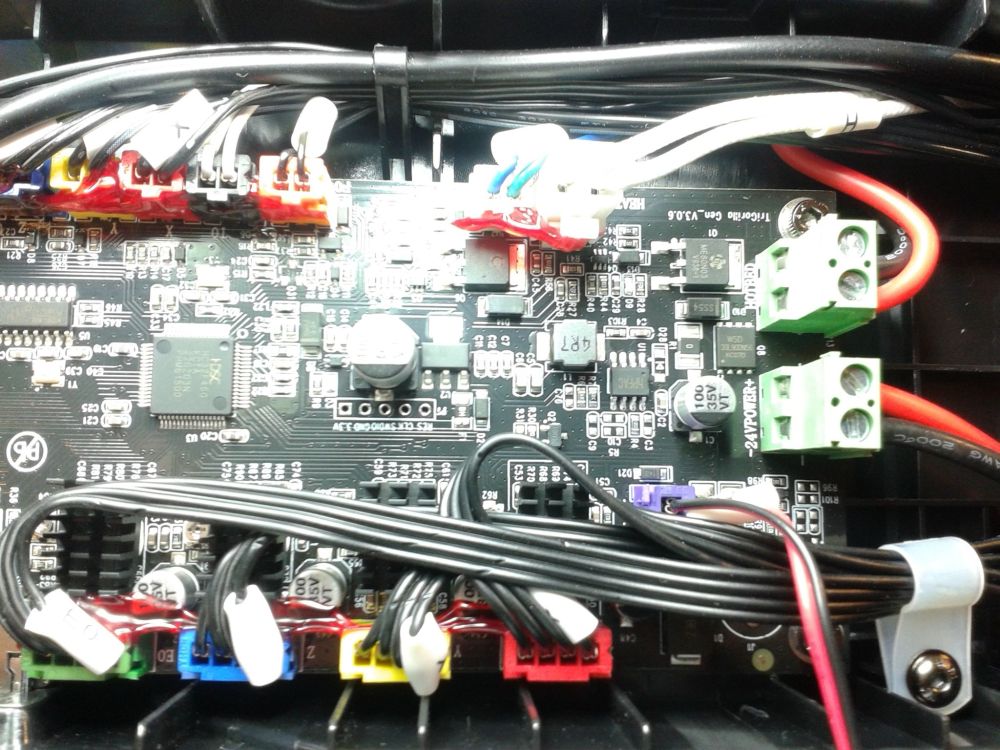

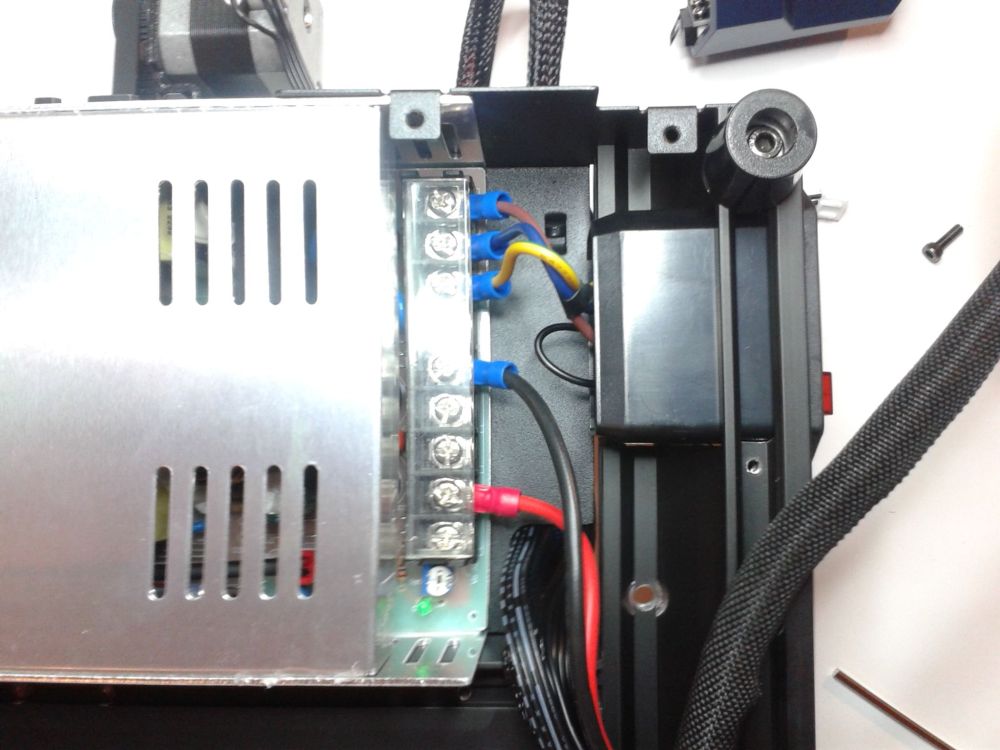

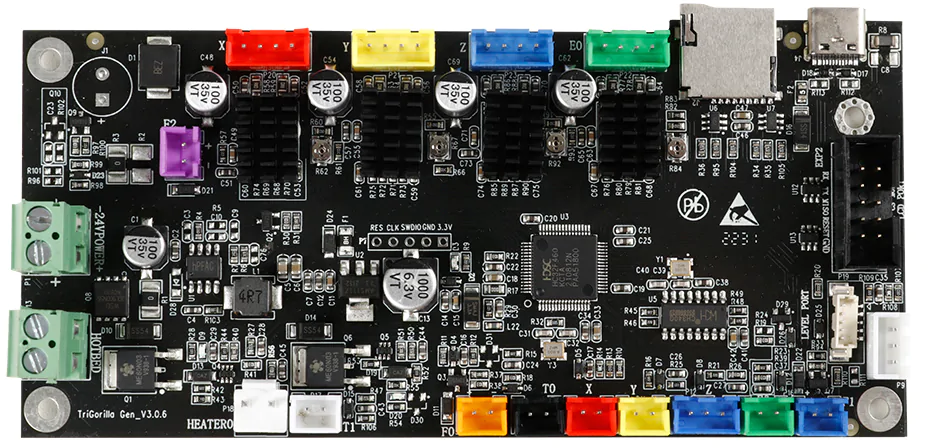

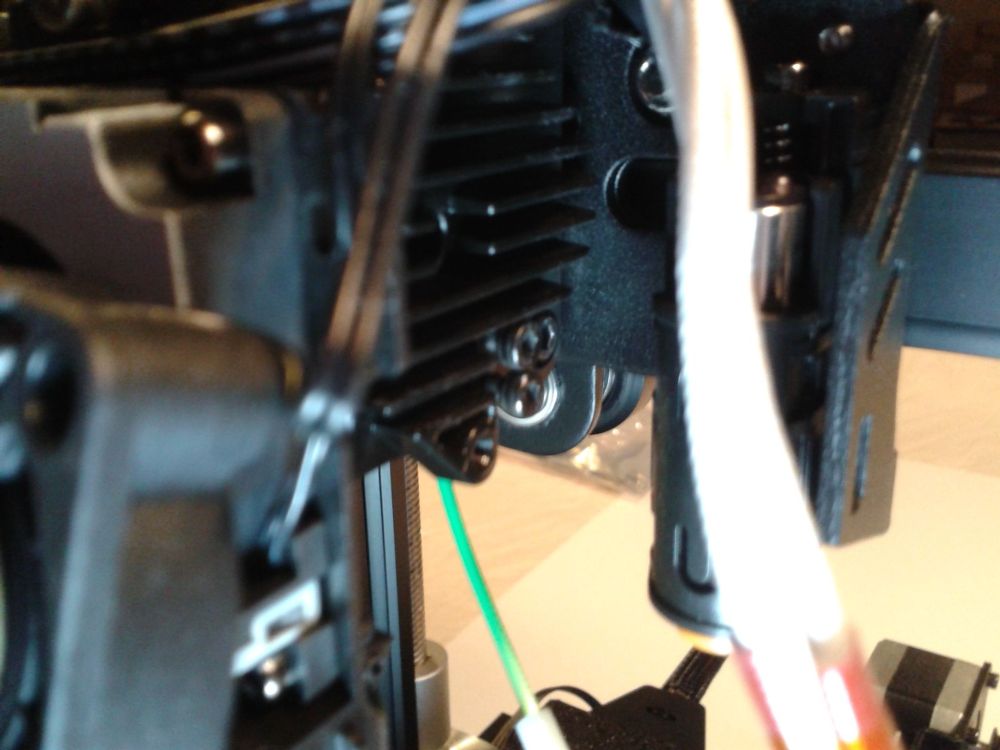

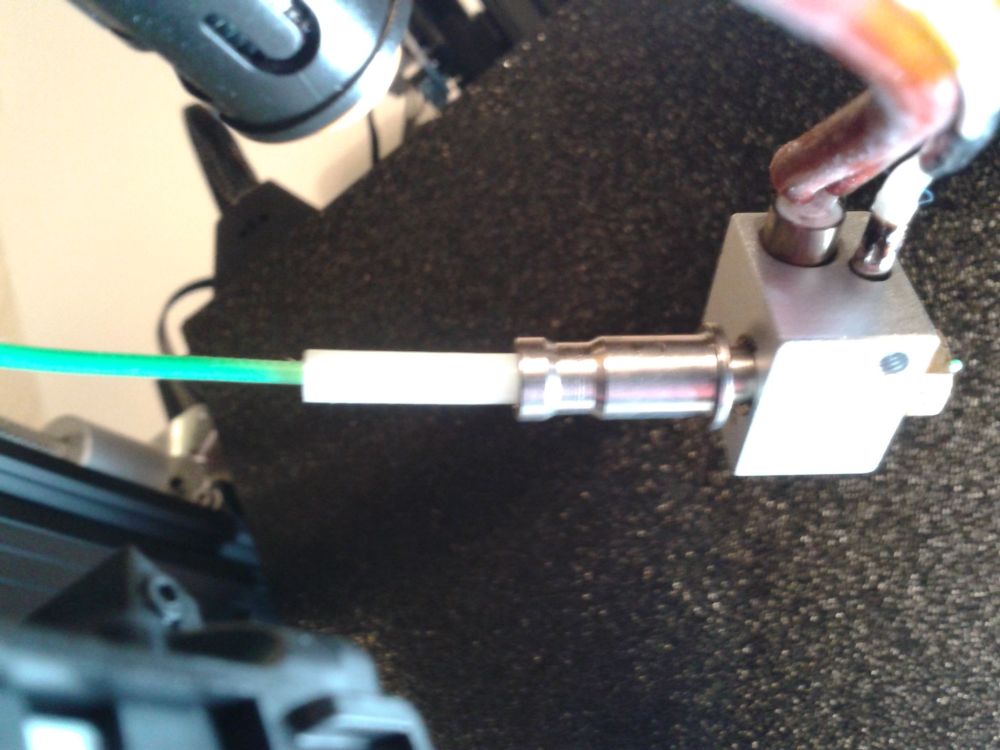

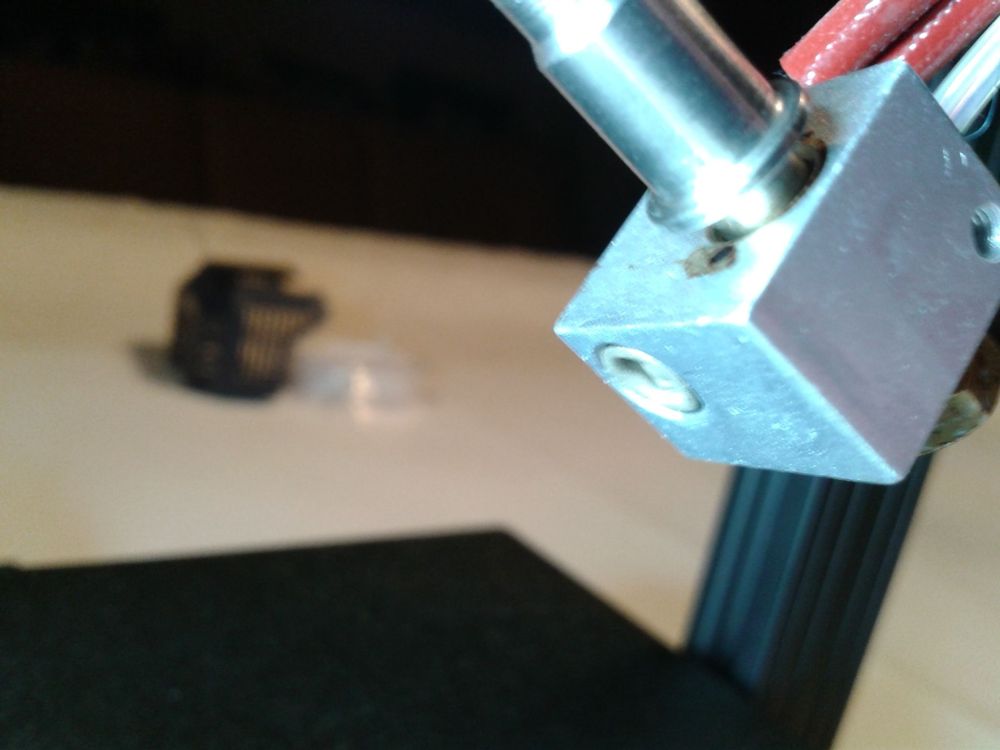

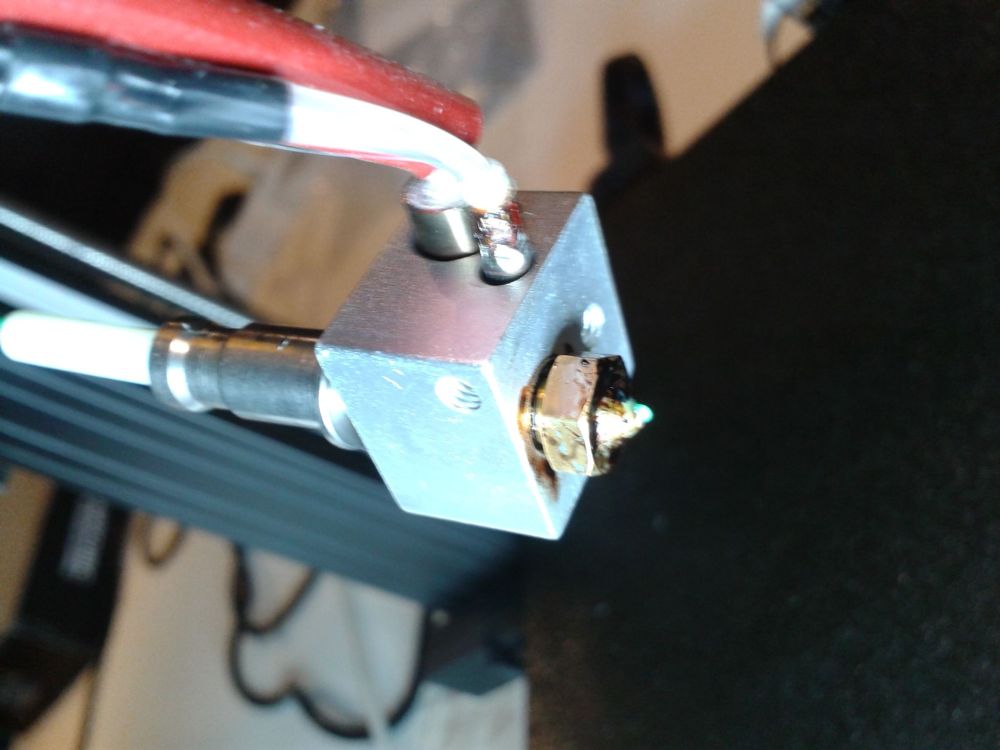

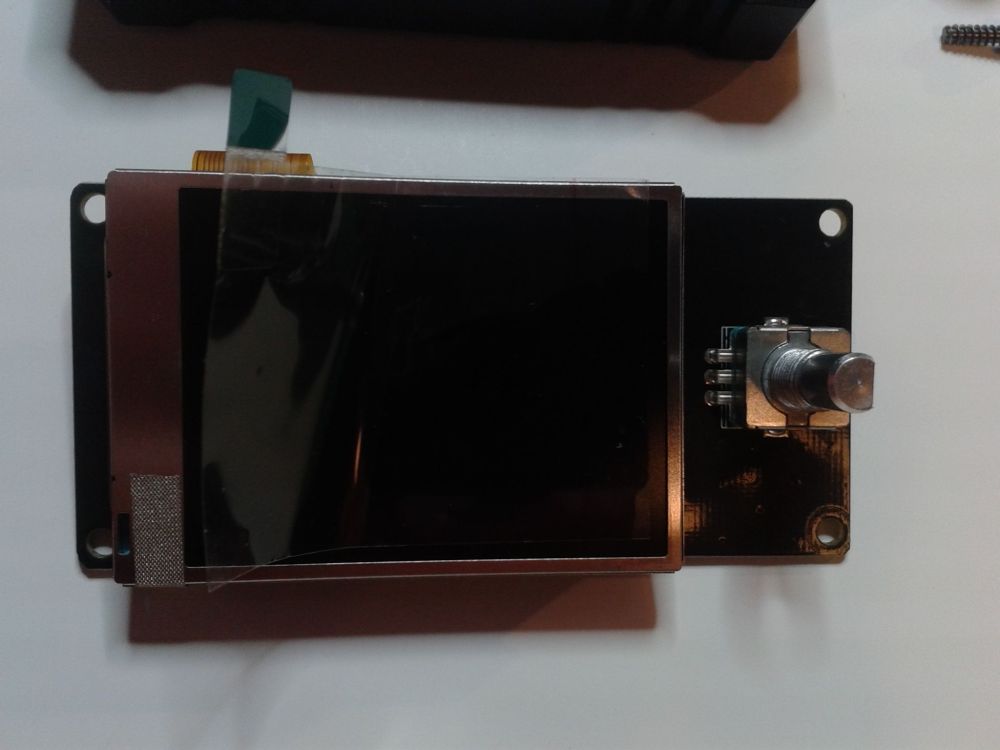

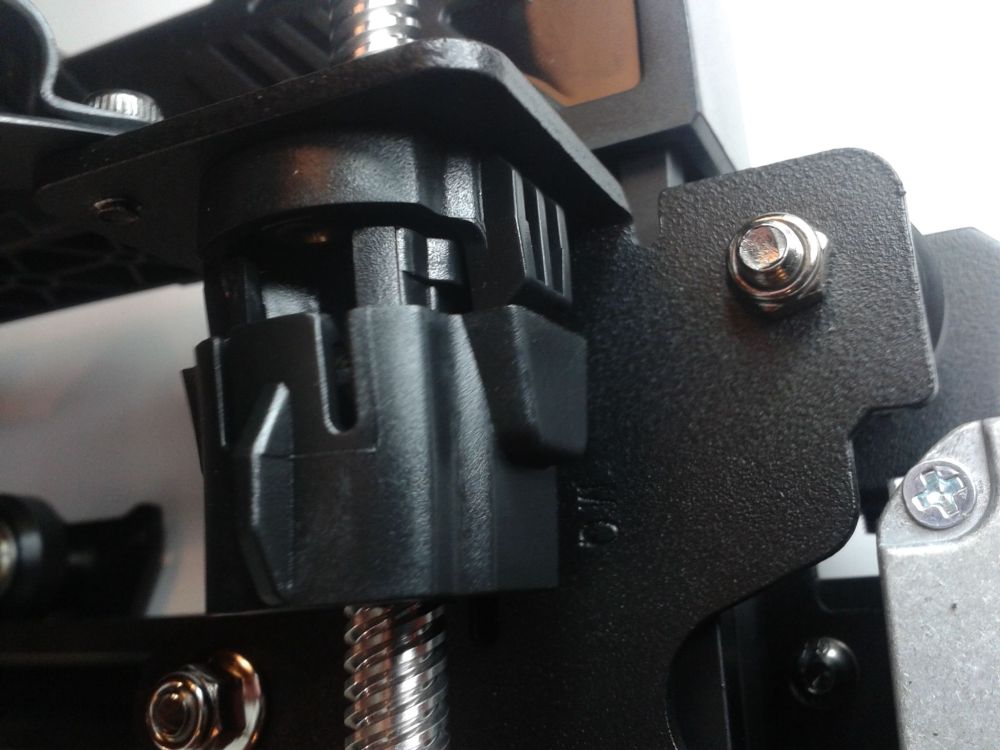

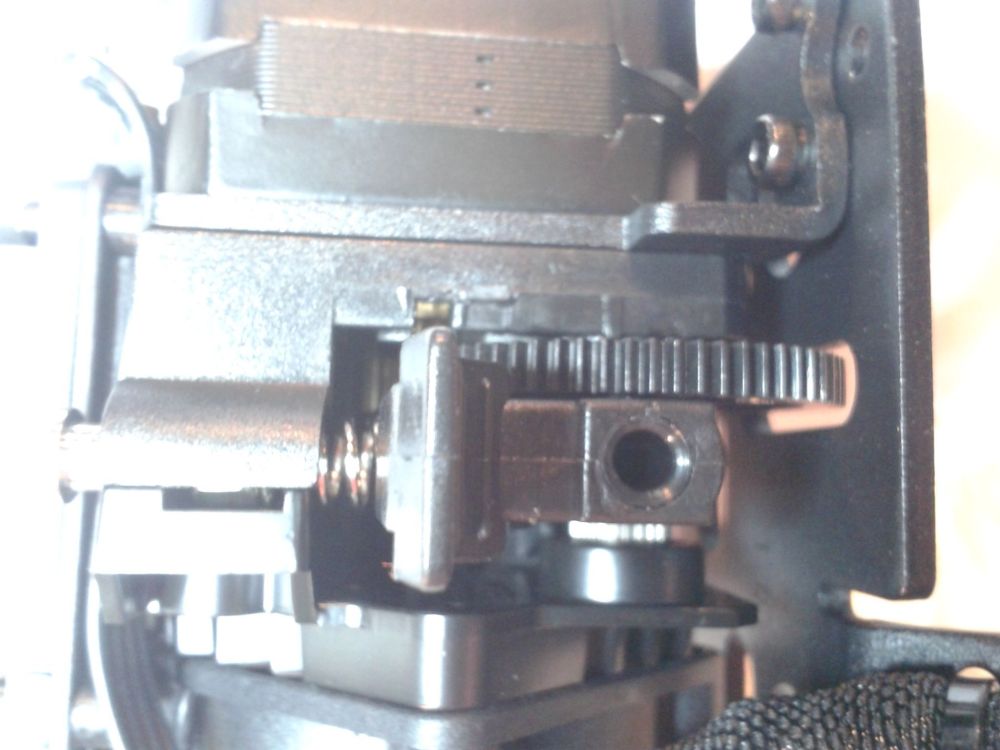

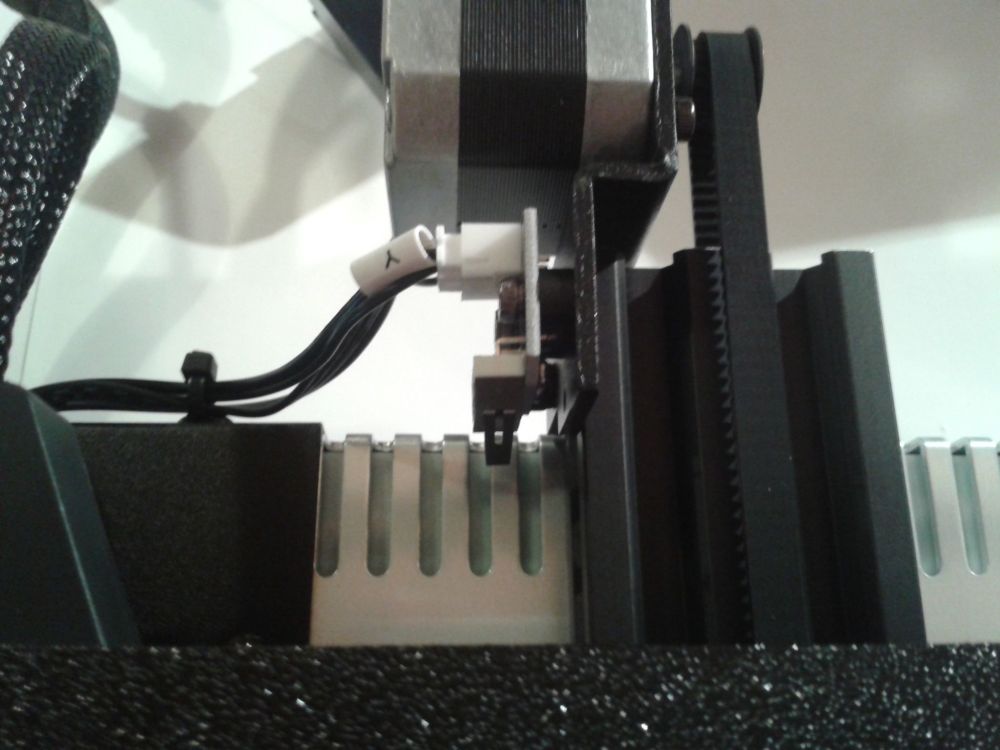

Détails matériels (hardware) L'arche ou portique Capteur de fin de course Z, moteur Z ( R 42SHDC0047-22W-1 ), coupleur Z Chariot de support de la tête ( écroue excentrique sur le galet du bas ) Moteur X ( R 42SHDC0059-18D ) galets du profilé gauche ( écrou excentrique sur le galet intérieur ) Tendeur de courroie X , galets du profilé droit ( écrou excentrique sur le galet intérieur ) Tête d'impression ( bien remarquer les deux vis a l’arrière et les clips sur les coté qui fixe le capot de la tête ) Tête d'impression sans le capot Après plusieurs heure d'impression j'ai pris le temps de regarder de plus prés. Pour pouvoir libérer le heatbreak il faut enlever le ventilateur. Pour cela il faut couper l'un des petit collier ZIP/Colson, puis enlever les deux vis qui maintienne le ventilateur. Puis, délicatement libérer le ventilateur sans abîmer ou trop tirer sur les autres câbles, pour avoir accès aux deux vis de maintien du heatbreak. Là une clé hexagone a tête sphérique est le plus pratique car le capteur de nivellement LeviQ ne permet pas d’être parfaitement dans l'axe des vis. (mes excuses pour le flou "artistique") je n'ai pas vérifier si le morceau de tube PTFE est bien coupé et de la bonne longueurs car c'est relatif a comment on ajuste le heatbreak (mais après une mise en chauffe et avoir bien poussé sur le tube, j'ai mis une marque qui me perpétra de savoir si il a ou non bougé lors du prochain démontage) L'on peut remarquer que le serrage ne doit pas être parfait car après plusieurs heures d'impression, il semble y avoir une micro fuite au niveau de la jonction (buse/bloc de chauffe/heatbreak). Mais cela ne semble pas problématique pour le moment. Moteur de l'extrudeur direct drive ( R 42SHDB0026ZY-22B ) Le guide du flux d'aire (fan duct) de refroidissement de l'impression Fin de course X Le dessous de la machine (bien remarquer que pour accéder a la carte mère, en plus des quatre vis, il y a des petit clips) Carte mère TriGorilla Gen_V3.0.6 (Ventilateur de refroidissement de la carte mère ( 0.08A 24V )) Source image https://github.com/MarlinFirmware/Marlin/issues/25266 Bloc d'alimentation 400W 24V Ecran démonté Base magnétique sur le support du plateau Le plateau flexible est double face ( même texture de chaque coté )1 point

-

Déballage et inventaire Ensemble bien calé dans des plaques de mousse découpé sur mesure. Simple a déballer. Et Quand l'on ouvre le petit carton a oreilles Frame ( l'arche ou portique, avec déjà en place moteur Z, capteur de fin de course Z, courroie X, tige fileté avec coupleur, ...) X-axis limit switch kit ( un capteur de fin de course X (switch) déjà câblé et monté sur un cache en plastique qu'il faudra mettre en place ) Printer base ( la base de l'imprimante avec deja en place la support de plateau, base magnétique, plaque flexible PEI, courroie Y, ...) Print head ( la tête d'impression avec un extrudeur direct drive déjà câblé mais qu'il reste a placer ...) Filament holder ( le support de bobine en 3 partie ) Screen kit ( l'écran de contrôle avec molette avec déjà de fixé un "L" en métal ) Memory card ( un carte micro SD de 8GB sans marque ni inscription formaté en FAT32 ) Card reader ( un lecteur USB pour carte SD ) Spare nozzel (buse laiton de diamètre 0.4mm) Tool kit ( Jeu de clé hexagonal , deux clé plate, un coupe filament, un aiguille de débouchage ) Power cord ( Cordon d'alimentation type PC fixe de ~140 cm de long ) Filament ( 10 mètre de filament PLA blanc dans un sachet sous vide ) Visserie 4x M3x8 ( pour fixer la tête d'impression sur son chariot ) 2x M4x6 ( pour fixer le porte bobine ) 2x M4x16 ( pour fixer le "L" de l’écran a la base de l'imprimante ) 2x M5x25 ( pour fixer l'arche ) 2x M5x45 ( pour fixer l'arche ) 4x M5 Spring washer ( pour fixer l'arche ) Les somme de contrôle md5 du contenus de la micro carte SD 8GB (une erreur de copie sur l'un des fichier donc j'ai enlevé ce md5) a47cf7206fa2e1f4f379a68fdd9bbaeb ./资料_中文_Anycubic Kobra Neo/STL文件/owl.stl d6208bfb1602faa374ee4ac08a7bf5b9 ./资料_中文_Anycubic Kobra Neo/CH341驱动/Windows/CH341SerSetup.exe dda159afc59df245a492e77d8c9975ab ./资料_中文_Anycubic Kobra Neo/CH341驱动/Mac/CH34x_Install_V1.4.pkg aba7433aae28c6904dd8971fbc9c876f ./资料_中文_Anycubic Kobra Neo/CH341驱动/Mac/ReadMe.pdf !--- erreur lors de la copie --- ./资料_中文_Anycubic Kobra Neo/Cura切片软件/Windows/Ultimaker_Cura-4.12.0-amd64.exe 2899cce449a30316d4a3872d9d2d76dd ./资料_中文_Anycubic Kobra Neo/建议参数文件/Kobra Neo 推荐参数PETG V2.curaprofile 435129e9cbad2b2ef2de107d09f7cdaa ./资料_中文_Anycubic Kobra Neo/建议参数文件/Kobra Neo 推荐参数PLA V1.curaprofile 8a572082c1979eb51a9440483ea6e68b ./资料_中文_Anycubic Kobra Neo/建议参数文件/Kobra Neo 推荐参数TPU V1.curaprofile 39d789fc1a27bb14fc3c10cba7a888db ./资料_中文_Anycubic Kobra Neo/建议参数文件/Kobra Neo 推荐参数ABS V1.curaprofile 9c0a396cd8c2fea4b34229c31fc992bf ./资料_中文_Anycubic Kobra Neo/说明书/Anycubic Kobra Neo安装说明书-220906-C.pdf e67b0b7283354d204ec508a300f37a2b ./资料_中文_Anycubic Kobra Neo/说明书/Anycubic Kobra Neo_使用指南_220908_V0.0.3.pdf 6f3548729d12f2d5248aa8fb4b4552e7 ./System Volume Information/WPSettings.dat c15bc7ea0cfcbb49fae9f618df9f9140 ./System Volume Information/IndexerVolumeGuid 2899cce449a30316d4a3872d9d2d76dd ./Files_English_Anycubic Kobra Neo/Suggested Parameters Profiles/Kobra Neo Suggested parameters for PETG V2.curaprofile 8a572082c1979eb51a9440483ea6e68b ./Files_English_Anycubic Kobra Neo/Suggested Parameters Profiles/Kobra Neo Suggested parameters for TPU V1.curaprofile 435129e9cbad2b2ef2de107d09f7cdaa ./Files_English_Anycubic Kobra Neo/Suggested Parameters Profiles/Kobra Neo Suggested parameters for PLA V1.curaprofile 39d789fc1a27bb14fc3c10cba7a888db ./Files_English_Anycubic Kobra Neo/Suggested Parameters Profiles/Kobra Neo Suggested parameters for ABS V1.curaprofile 1fb6f1a4b6d4448022aeec1e3e617d95 ./Files_English_Anycubic Kobra Neo/User Manual/Anycubic Kobra Neo Assembly Instruction-220906-C.pdf da5a6d6a444c9b8026344ae5d4e78bb2 ./Files_English_Anycubic Kobra Neo/User Manual/Anycubic Kobra Neo_User Manual_220908_V0.0.3.pdf 5a09b641fefa2a1b1659a58d831789e7 ./Files_English_Anycubic Kobra Neo/Cura/Windows/Ultimaker_Cura-4.12.0-amd64.exe 7cc1fcfd1be12f322b74fe10ca74a207 ./Files_English_Anycubic Kobra Neo/Driver_CH341/Windows/CH341SerSetup.exe dda159afc59df245a492e77d8c9975ab ./Files_English_Anycubic Kobra Neo/Driver_CH341/Mac/CH34x_Install_V1.4.pkg aba7433aae28c6904dd8971fbc9c876f ./Files_English_Anycubic Kobra Neo/Driver_CH341/Mac/ReadMe.pdf a47cf7206fa2e1f4f379a68fdd9bbaeb ./Files_English_Anycubic Kobra Neo/STL Files/owl.stl 43eae9286332c5990fd9b190f20fce30 ./owl.gcode1 point

-

Commande et livraison Le contact de chez Anycubic nous informe par mail qu'il a placé la demande d'envoi le 17/01/2023. Texto de notification de prise en charge des colis (sans détails ni informations sur l'expéditeur) le 19/01/2022. Texto de notification de livraison avec code à transmettre au livreur le 20/01/2022 matin. Reçu (France) livraison par "Chronopost" (avec juste avant, appel du livreur) le 20/01/2022 ~matin, une bobine de filament. Reçu (France) livraison par "DPD France" le 20/01/2022 ~midi. Cartons sobre, de qualité, en bonne condition a la réception. (J'ai reçu en même temps, le carton le plus haut, une "Anycubic Photon Mono X2" et, le petit carton 1kg de résine UV, détaillé dans cet autre sujet.) L'ensemble semble provenir, d’après les autocollants présents, d'un dépôt "DE" (Allemagne) Anycubic a généreusement pensé à ajouter une bobine d'un kilo de "Anycubic PLA-Silk Metal Blue" Carton de l'imprimante "Anycubic Kobra Neo" Dimension environ 57 x 50 x 23.5 cm ( L x P x H ) Poids mentionné sur l'étiquette de livraison 9.54 kg. Colis de la bobine de filament d'un kilo "Anycubic PLA-Silk Metal Blue" Dimension du carton de la bobine d'environ 21 x 21 x 7.5 cm ( L x P x H ) Poids mentionné sur l'autocollant de livraison 1.36 kg.1 point

-

l'axe Z est le plus "difficile" a régler niveau excentriques. Il faut retirer la tige (ou les) filetée afin de libérer l'axe X, ensuite tu vas pouvoir sentir avec la main si a un moment il y'a comme un point dur. si ton axe X tient tout seul après l'avoir libéré les excentriques sont trop serrés mais il ne doit pas non plus tomber comme une pierre (derrière un écran ce n'est pas simple d'expliquer ^^) Les roues ne doivent pas tourner dans le vide mais ne pas être trop serrées1 point

-

1 point

-

Oui je vais regarder comment c'est gérer sur marlin, je l'utilise sur klipper mais marlin c'est nouveau . Oui je mettrais les sources a disposition mais je veux être sur que tout est ok avant1 point

-

1 point

-

1 point

-

0 points

-

Bonjour Oui je l'ai fait et cela fonctionne pour la distance de la buse avec le plateau, mais ce qui me gêne c'est que je peux plus faire de calibration et par conséquence de bed mesh, si je change de plateau ça va me poser pb. Je fait d'abord un home et ensuite je clique sur calibration et c'est la que j'ai le message d'erreur, il ne fait pas les palpations et encore moins le bed mesh.0 points

.thumb.jpg.8e4f3c7962529d5b54999ca8667a07c0.jpg)