Classement

Contenu populaire

Contenu avec la plus haute réputation dans 01/09/2023 dans Messages

-

Salut @Fl4g4d4J0n3s, J'hesite entre plusieurs reponses: A) La gentille: Donne des details stp pour qu'on puisse t'aider B) La cynique: Essaye de faire un post plus lisible, tu donnes tellement de details que l'on s'y perd C) La mechante: Quand tu vas chez ton garagiste tu lui laisses la voiture sur le parking et tu le laisses se demerder pour comprendre pourquoi tu l'as emmene ou tu lui laisses quand meme un petit indice? D) Obiwan Kenobi Etant donne que tu es nouveau sur le forum (ou l'ambiance est bonne), que tu as fait l'effort de politesse, que tu es de Dieppe ou j'ai de bons souvenirs d'enfance (parfois ca tient a peu de chose) je vais partir sur la reponse A Jean-Pierre. Donne des details sur les problemes rencontres car pour le coup a part un probleme de connection entre le RPI et l'imprimante je ne vois pas (peut etre une vitesse de connection inadaptee). De memoire j'avais un cas ou via octoprint des Gcodes etaient envoyes et non reconnu par l'imprimante (en lien avec la temperature), il avait fallu activer une section du firmware Marlin pour arreter les messages d'erreur. Cela n'avait aucune incidence sur l'impression. Cordialement SoM3 points

-

Si l'eau et l'alcool étaient non miscibles, il faudrait secouer le vin avant de le boire, comme du vulgaire Orangina Heureusement ce n'est pas le cas. Je m'y connais, tout à l'heure, comme chaque année, je reviens de la foire au vins avec un coffre bien rempli. Vous vous souvenez les gens pendant le COVID qui remplissaient un caddie de papier toilette ? Moi pareil avec du vin La distillation aussi je m'y connais, ma mère a failli obtenir le fameux privilège mais à la mort de mon arrière grand-père ça avait été supprimé... Le valeureux ancêtre distillait de la mirabelle, le meilleur schnaps du monde ! Voyant une tradition ancestrale disparaitre (au passage, merci à ces salauds de jeunes avec leur dry january, on arrache des vignes dans le bordelais c'est un crime contre l'humanité), nos valeureux sénateurs ont légiféré. Il suffit d'être propriétaire de ses arbres pour avoir le droit des mille degrés. Concrétement si vous faites votre tonneau, vous avez le droit, en payant une taxe, de distiller chaque année pour avoir mille degrés, par exemple 20 litres d'eau de vie à 50°, car 20 x 50° = 1000°, preuve que les mathématiques c'est toujours utile . Dans mon charmant village, nous avons une association avec 3 alambics municipaux dediés à cet usage - ben oui, les équipements d'une commune c'est pas que la maire, l'école et l'eglise - comme disent les mécanos, on ne va pas boire que de l'eau, on va rouiller Pour en revenir au sujet, alors oui la distillation c'est dangereux. Même pour de l'eau de vie, certains sont morts dans des explosions Bien avant la série Breaking Bad, on connaissait des types qui allaient distiller planqués au fond des bois dans une caravane - car la distillation d'eau de vie ça embaume, faire ça dans sa cave ou son grenier ce n'est pas du tout discret vis-à-vis du voisinage et de la Pat' Patrouille Pour distiller de l'IPA souillée avec de la résine toxique, il semble évident qu'il faut faire cela DEHORS, en étant éloigné de tout ce qui peu brûler (matériaux inflamables, clébard angora, copine avec deux tonnes de laque dans les cheveux, ect...). Un distillateur électrique est plus sûr car il y a un thermostat et aucune flame... Mais rester prudent... prévoir une grande rallonge pour pouvoir débrancher le distallateur à distance, et ne pas porter de vêtements en synthétique. Une paire de gants et une visière de bricolage pour se protéger le visage c'est pas bête, car sans parler de flammes, on peut bien se brûler rien qu'avec les vapeurs... A votre santé Messieurs-Dames2 points

-

Je suis vraiment impatient d'attaquer la réalité... Les pièces imprimées sont en chemin, ainsi que certains éléments métalliques particuliers pour compléter le kit... Aujourd'hui, certaines choses sont arrivées. La feuille d'autocollants est un PDF que j'ai imprimé pour vérifier les dimensions aussitôt les pièces imprimées reçues...T A grande partie de la visserie est arrivée et ce qui est encore manquant doit arriver d'ici Samedi... La fixation du Bumper est résolue car j'ai trouvé des ressorts de même diamètre interne que les originaux (le fil est plus fin, mais cela ne devrait pas être un problème). Ils se positionnent parfaitement et feront le boulot. J'ai juste à les recouper pour les rendre plus court. Il est très difficile à ce stage de savoir quand les pièces imprimée finiront par arriver, d'autant qu'elles ne sont pas arrivées par la même route que les expéditions précédentes venant du même fournisseur... Au plus tard, ce sera mardi prochain, mais j'espère vraiment que cela va arriver avant et je croise les doigts2 points

-

2 points

-

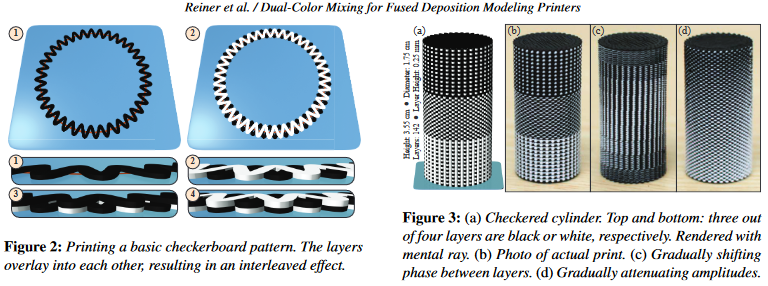

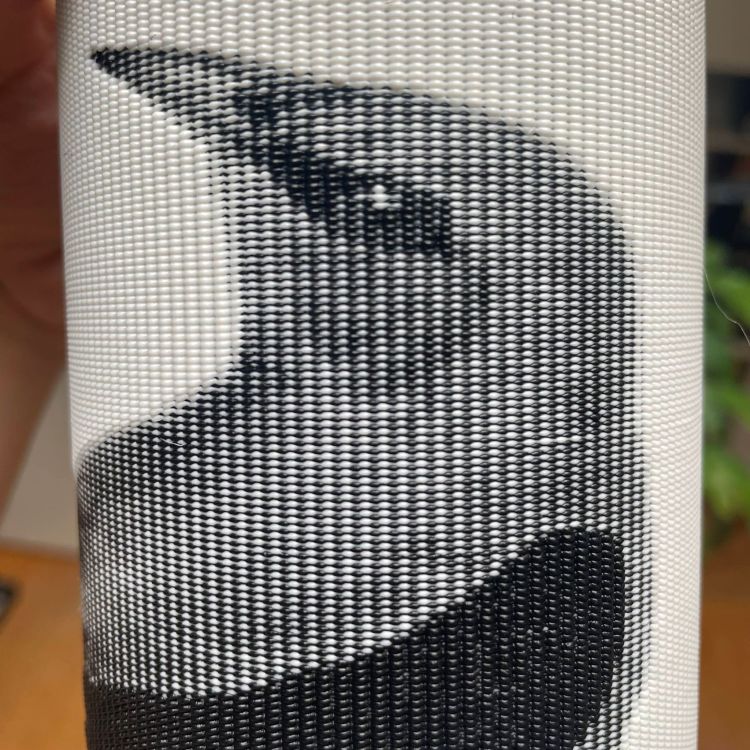

Hello, J'ai réussi à obtenir des effets de dégradés avec 2 couleurs en utilisant un effet de tramage (comme on utilise dans l'impression traditionnelle). Je me suis basé sur le rapport de recherche intitulé Dual-Color Mixing for Fused Deposition Modeling Printers par Tim Reiner, Nathan Carr, Radomír Mech, Ondrej Štava, Carsten Dachsbacher & Gavin Miller. Le principe est assez simple : on alterne les couleurs à chaque couche et on module l'amplitude des vagues en fonction de l'intensité de couleur avec l'amplitude de la couleur 1 inversement proportionnelle à celle de la couleur 2. Les vagues sont en décalage 1 de phase. J'ai programmé le Gcode sur Grasshopper pour Rhino afin de pouvoir utiliser une image comme référence ou bien moduler les amplitude en fonction de la géométrie de l'objet. Cela permet des effets de dégradés intéressants. Le toolchanger de la Prusa XL permet des impressions rapides et surtout avec un minimum de gâchis : pour les exemples ci dessous on est à environ 3h d'impression avec un taux de gâche de moins de 5% en poids, là ou on serait plus sur 200% avec un système type MMU ou AMS. Je galèe un peu en ce moment à obtenir des résultats propres pour des modèles avec de grandes variations de circonférence car difficile de conserver le décalage de phase entre les vagues lorsque celles-ci sont de longueurs variables mais en bossant un peu dessus on doit pouvoir trouver un solution, si quelqu'un a une idée je suis preneur !1 point

-

https://cuttingfilesdata.com/ ( quelque modèles de découpe gratuits au téléchargement. Après ajout au panier et passage d'ordre de la commande de 0$ qui nécessite un nom, prénom et email, l'on obtient une page de téléchargement ...) Convertisseurs entre les formats de fichiers vectoriel pour les fichiers d'extensions non prise en compte par nos logiciels de génération de gcode ( LaserGRBL, LightBurn, ... ) extension ".cdr" (image vectorielle CorelDRAW) https://convertio.co/fr/cdr-dxf/ (m'a dit "erreur de conversion" ... donc j'ai cherché un autre convertisseur en ligne ... ) https://cloudconvert.com/cdr-to-svg (une conversion vers le format .svg semble conserver les calques) https://cloudconvert.com/cdr-to-dxf (une conversion vers le format .dxf semble perdre les calques) extension ".studio3" pas encore testé extension ".eps" pas encore testé mais sous linux si l'on a installé "pstoedit" sudo apt install pstoedit alors "pstoedit" peut convertir un fichier d'extension ".eps" en ".dxf". pstoedit -dt -f dxf:-polyaslines\ -mm intermediate.eps outfile.dxf Source https://en.wikibooks.org/wiki/OpenSCAD_User_Manual/Other_2D_formats Je n'ai pas vérifié avec https://inkscape.org/ ( normalement il sait faire du "svg -> eps" mais pas utile ici ) normalement il permet de transformer une image type bmp, jpg, png en format vectoriel. mai sinon un outil en ligne pour vectoriser une image https://www.visioncortex.org/vtracer/ ( qui a aussi une version exécutable mais pas testé https://github.com/visioncortex/vtracer/releases )1 point

-

Hello, merci 1000 fois @pommeverte pour ton aide, j'aurais mis des plombes à comprendre pour arriver à ta solution. Tout est paramétré comme tu me l'as suggéré et tout est parfait, merci encore tu m'as sauvé de longue heure de tâtonnement @fran6p Pour la macro START_PRINT, en fait je découvre l'impression 3d depuis 3/4 mois et Klipper depuis 1 mois donc pour tout t'avouer je n'avais pas vraiment compris l’intérêt réel de cette façon de faire. Je viens de lire la doc de Klipper et effectivement c'est bien mieux d’appeler une macro depuis le slicer, je vais mettre ça en place, merci pour l'info. Ça fait vraiment plaisir d'avoir ce soutient de qualité de votre part, on se sent bien moins seul. Si un jour j'ai le moyen de vous rendre l'appareil, n’hésitez surtout pas Merci encore !1 point

-

On est d'accord que ça ne peut pas se produire au moment du bobinage, les deux extrémités étant tenues. Donc il se passe bien quelque chose après. Je suis d'accord pour dire que ce doit être principalement de notre faute lors des manipulations. Mais je m'étonne quand même de la prédisposition de certaines marques à avoir ce problème. D'où l'hypothèse d'un souci quand ils manipulent les bobines après le bobinage. Peut être un procédé différent pour couper le filament et l'attacher sur la bobine quand elle est pleine. Peut être certains ont prévu un système (plus coûteux) ou l'extrémité finale n'est jamais libre avant d'être fixée à la bobine, alors que d'autres ont peut être une extrudeuse qui se contente de couper le filament pour passer à la bobine suivante, sans maintenir le bout ... Ce qui pourrait engendrer l'effet sbooing ... Et un bout qui passe sous une spire (on ne parle pas de vrai noeud quoiqu'il en soit).1 point

-

J'ai donné ma CR10 à mon beau-frère. C'était une bonne imprimante, surtout après la Dagoma Discovery 200. Son «gros» handicap est son alimentation électrique en 12V, en cas d'évolutions il faut en tenir compte (ventilateurs, plateau chauffant, cartouche de chauffe, Mosfet externe du lit chauffant). Les prises «aviateur» (GX4 et GX8) pouvaient parfois avoir été mal soudées provocant des erreurs aléatoires.1 point

-

Je parle sans savoir car je n'ai pas cette machine mais je dirais 8GB. ( car c'est souvent la taille recommandé sur d'autre imprimante SLA. Mais 16 GB et 32 GB voir plus devrait passer du moment que c'est bien un partition primaire formaté en FAT32 avec des unitées de 4096 octets ) Pour plus de détailles1 point

-

Pour mes dernières distillation ( x 4 ), j'ai pris le temps de "tourner" le joint de manière a bien avoir les "ailettes" du joint dans le sens qui me semblé le plus adapté pour avoir une jonction hermétique malgré un peut de pression dans le corps du distillateur. ( il me semble que le joint se déforme avec le temps donc il faut vérifier et replacer/tourner le joint dans l'autre sens au besoins ) de mettre un gros élastique, pour augmenter la tenus et (un poil) l'étanchéité de la jonction couvercle / corps du distillateur, par l'extérieur et j'ai ajouté un gros poids sur le haut du couvercle ( attention a le placer pour ne pas trop obstruer la ventilation de refroidissement ) ( Photo d'illustration. je ne fait pas fonctionner le distillateur au dessus d'un papier journal mais plutôt dans un bac / gros moule rectangulaire en métal ) et je n'ai pas eu de fuites. Et donc je n'ai pas encore changé le joint d'origine malgré ~7 cycles de distillation. Après pour les résidus je dirais que cela change selon les résine utilisées ... Sur mes dernière distillations ( sans fuite) j'ai il me semble le même rendement ( pour ~4 L mis dans la cuve, j’obtiens ~ 3 L d'IPA distillé )1 point

-

je viens de refaire un essai avec le distillateur (pour rappel la première fois j'avais pleins de fuite au niveau du joint). Premier essai pas de fuite l'iso est ressorti comme neuf aucun filtrage préalable directement du bac du wash au distillateur. comme j'avais une bouteille de 5l que j'avais mis à la lumière depuis plusieurs mois, je me suis dit c'est le moment de le passer lui aussi donc je relance une fournée... Bon la le joint n'a pas tenu, j'en ai remit un autre celui que j'avais eu avec la machine qui avait fuit dés le départ, il n'a pas tenu non plus, j'en remet un neuf que j'avais reçu en SAV, il à tenu presque jusqu'au bout quelques petite fuite à la fin.... Donc ça fonctionne bien si on trouve un joint qui résiste à l'iso bouillant.... voila ce qui reste une fois que c'est fini, la c'est sur le deuxième passage la "résine" était encore molle alors que sur le premier passage elle était dure et cassante, pour les deux ça fume et ça pue. En vert clair les premier déchet du premier passage celle dure et cassante, en marron la molle (plus chiante à enlever de la cuve) Je ne sais pas pourquoi il y a une différence entre les deux déchets peut être parce que l'un à été mis à la lumière et pas l'autre ou c'est parce que c'est pas la même résine qui a été nettoyer avec l'iso... J'ai récupérée 6L propre sur 8L sale, j'ai pas pesée les déchets, les déchets "bruns" sont bien plus lourd que les "verts" et j'ai encore pleins de "lait" dans la bouteille de 5L exposé à la lumière donc le rendement est très bon sauf pour les joints....1 point

-

@Kachidoki ho non, je ne me permettrais pas de dire que tu es pété de tune ou de juger de ton niveau de vie, je dis cela à la vue de l'ensemble de ton matériel disponible. Ton raccourci est compréhensible, mais pas applicable dans ma réalité, sinon cela voudrait dire que je dois économiser 5 ou 6 ans pour me payer une MK4 Chose que je suis en plus incapable de faire, rien que le mot économiser, me semble complexe à prononcer la manta est à 90 en gros, et les cartes comparables a la xB sont dans les 100e d'après ce que j'ai vu. Donc oui, 120, c'est chère pour MOI, mais un prix correct quand on regarde le reste Sinon un retour perso sur la menta et sur klipper qui malheureusement est en py ? J'imagine bien à quel point ce type de config peut être sensible @MrMagounet, tu as une idée pour ne pas avoir à refaire l'offset à chaque changement de buse par exemple ? Pour le moment ce n'est que la phase de recherche, la MK4 est une bonne source d'inspiration de mon point de vue.1 point

-

Pourquoi ne pas utiliser une macro START_PRINT ou PRINT_START qui reprendrait le Gcode ci-dessus et n'avoir dans le Gcode du trancheur que l'appel à cette macro pour le Gcode de démarrage (idem pour le Gcode de fin) ? En gros la méthode Klipper En plus en ajoutant les macros KAMP, le palpage du plateau ne se ferait que pour les dimensions de l'objet imprimé.1 point

-

Ça dépend surtout des moteurs derrière, ça dépend également de la possibilité de la carte contrôleur de gérer plusieurs tensions, exemple, certaines cartes acceptent pour les moteurs des alimentations de 48V qui associées à des TMC5160 donneraient le meilleur (les pilotes TMC apprécient les tensions élevées ). La carte CB1 comme l'a dit @Funboard29 donne l'équivalent d'un RPi3 mais elle peut être remplacée par une Raspberry CM4 (puissance équivalente à un RPi4). Les cartes Raspberry Pi deviennent de plus en plus disponibles et surtout à des prix redevenus raisonnables ( rpilocator ) Pour la carte en elle même, le nombre de pilotes d'origine n'a que peu d'importance car avec Klipper on peut aisément ajouter une (ou plusieurs) nouvelle carte pour seconder la principale. Bref, avec Klipper on n'a que des solutions1 point

-

@Colinette il est vraie qu'il est préférable d'être prudent avec les infos que l'on retrouve par certain influenceur YT entre autre (comme souligné par @BO105cbs) qui n'ont parfois rien d'objectif et qui minimiseront leur avis et leur opinion pour continuer a recevoir des machines gratuite a tester et revendre derrière ou certain pire pour continué de recevoir des fond pour promouvoir le produit (dans ces cas on peut légitimement en effet ce pose la question de 'l'objectivité). Pour la part quand je fais des test produit je suis intransigeant et j'aime souligné les point positif comme les négatif, et tant pis si cela ne plait pas a la marque, sur le blog des imprimantes 3D nos administrateurs m'ont toujours dit d'être honnête au possible et de ne pas avoir peur de pointé les mauvaises choses et c'est ce qui fait que j'ai plaisir à a écrire des test sur ce site sur des produit envoyé ou des produit que j'ai acheter de ma poche et dont je propose d'écrire un article, ce qui sera le cas prochainement de la Graveuse Laser Elegoo Phecda que j'ai acheter en kicstarter et reçu ce semaine après 2 mois d'attente . Certain Youtuber comme le Gueroloco ou JStech, mais aussi Isidon et certain que j'ai aider a ce lancé sur Youtube en les aidant sur le plan technique sont objectif et partage mon point de vue, mais certain le sont mais alors pas pour 2 sous . @PPAC qui a en charge le test de la Ender 3 V3 SE est une personne en qui j'accorde toute ma confiance sur l'objectivité de sont analyse. Aujourd'hui il y a un battage marketing sur des vitesses et accélération qui sont complètement lunaire sur certaines machines au vue de leur structure et mécanique embarqué, et les temps de benchy donne par les constructeurs sont rarement objectif car il s'agit d'un print réaliser après une optimisation de tranchage et parfois de firmware sous klipper entre autre, qui permettent d'obtenir ce résultat mais uniquement sur un très cours print et des condition très particulière, sous peine d'aller au devant de gros soucis ultérieur.1 point

-

Enchanté d'avoir pu t'aider. J'ai déjà pensé au tube ptfe mais ça ne va pas coller, esthétiquement il est trop gros, tu auras du mal à obtenir ce rayon de courbure et le conserver. Il y a aussi , à cette échelle, le petit tube en plastique des cotons tige. Il faut trouver la bonne température pour le former mais ça fonctionne très bien. Un très bon article, tout simple, pour résumer les différents systèmes ICI.1 point

-

Salut, Si je me souviens des cours de chimie du lycée, l'eau et l'alcool sont miscibles, ils forment donc un liquide homogène. Lorsque le liquide va se solidifier (je doute fortement que ce soit possible avec un congélateur à -20°C ) , il ne devrait pas y avoir de séparation des éléments. Au mieux, tu devrais obtenir de la crème glacée pour alcoolo . J'ai trouvé ce sujet qui va dans ce sens. Si les éléments étaient non miscibles, alors il y aurait eu une chance que ça fonctionne.1 point

-

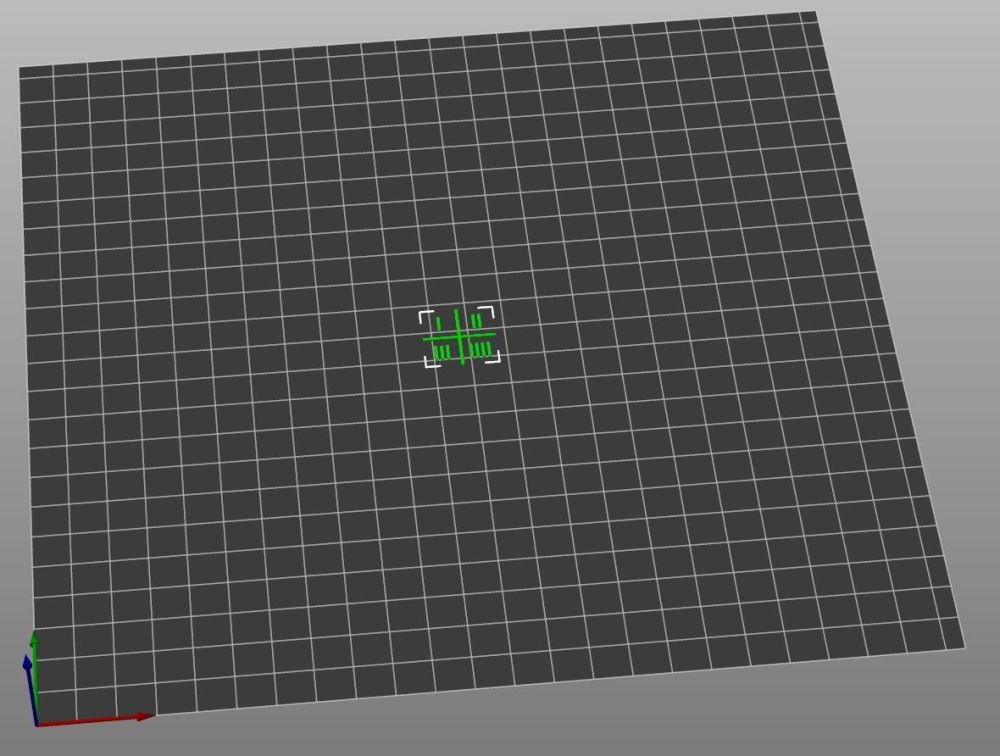

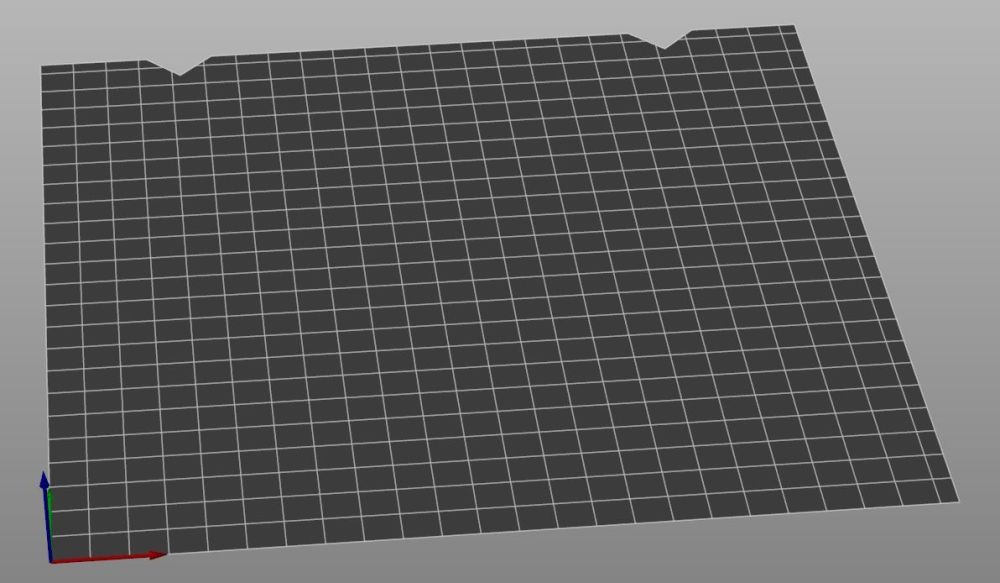

Comme la surface totale du plateau est atteignable par la buse, autant l'exploiter. C'est le petit plus Piriglioni N'importe quoi!!! J'ai écrit une grosse bêtise puisque ce n'est pas la position des molettes qu'il fallait changer mais la taille de la zone de palpage, évidemment . C'est donc cette ligne qu'il faut modifier: mesh_max: 194,225 #max probe range et laisser ces valeurs: [bed_screws] screw1: 30, 30 screw2: 205, 30 screw3: 205, 205 screw4: 30, 205 C'est normal que la position de la croix soit la même . Je pense que tu as modifié la taille du plateau avec le fichier STL déjà ouvert. Le logiciel a juste agrandi le plateau en X+ et Y+ sans changer la position de la mire par rapport à l'origine . Il faut ouvrir le fichier STL après avoir mis à jour la taille du plateau pour que la mire soit au centre (positionnement par défaut). Au final, tu devrais avoir cette représentation: La mire est bien à 235/2 en X et en Y (1 carreau = 10mm) je veux bien te croire. Surtout qu'on voit bien que tu n'es pas là pour enfiler des perles. Tu as accéléré la vidéo, ce n'est pas possible Pour ton Gcode de début, il y a des portions qui me gênent, notamment que la température du plateau n'est pas forcément atteinte lors du palpage. Je verrais donc plutôt: Pour le Gcode de fin, je modifierais la gestion de la montée de la buse. Si ça ne te gêne pas, tu peux laisser comme ça.1 point

-

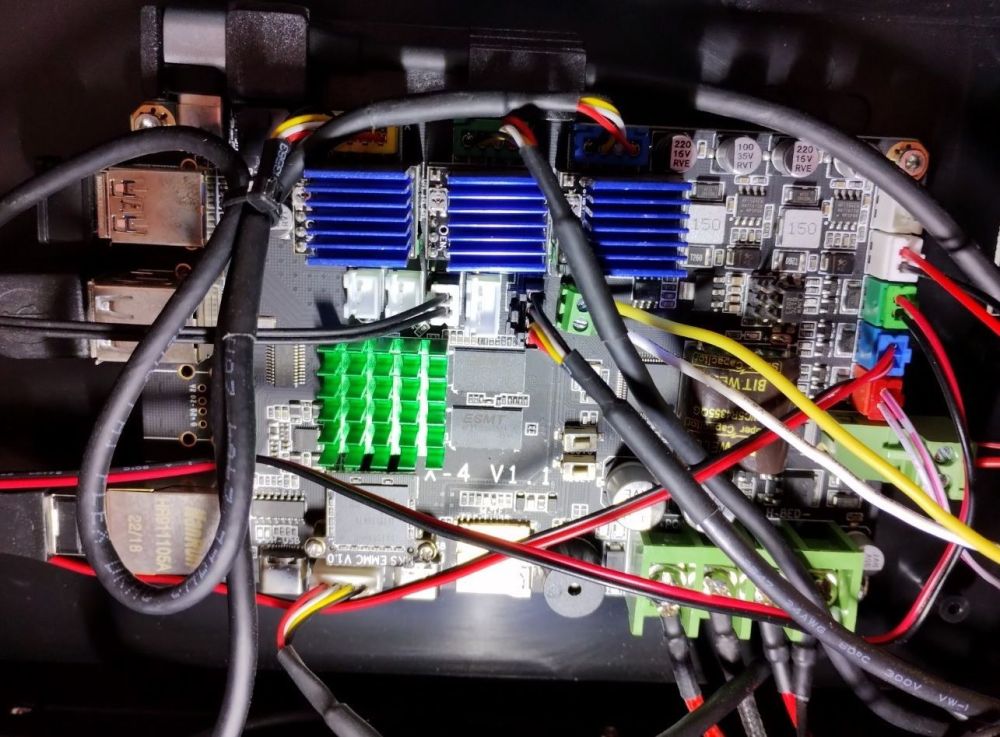

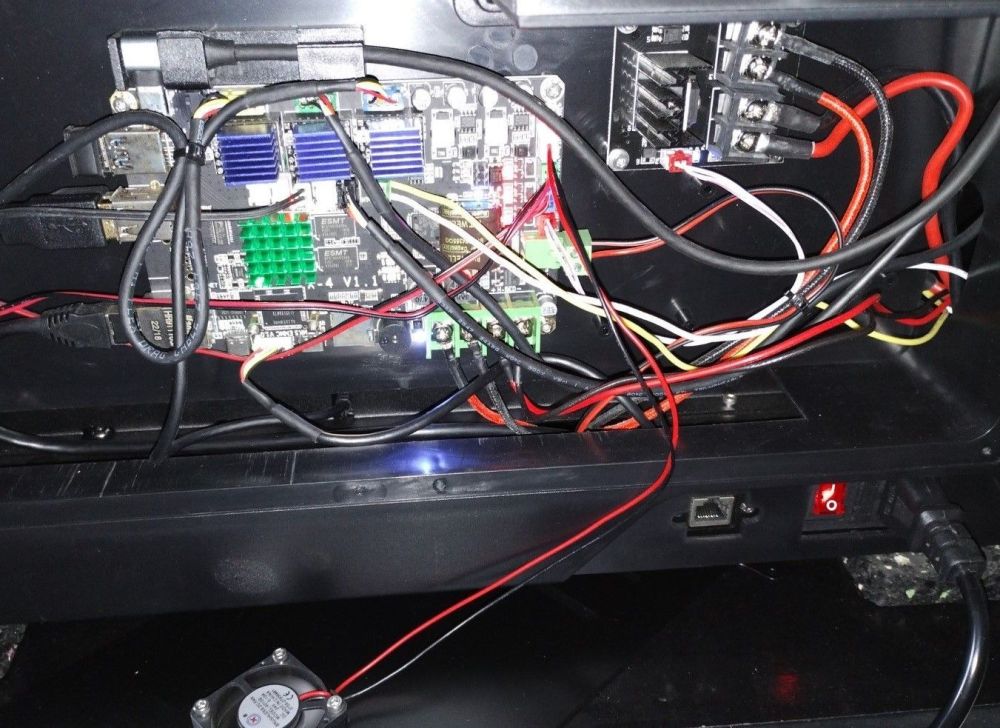

Nouvelle mise à jour: cette fois-ci l'électronique Voir plus haut1 point

-

Le probléme est réglé avec K 0.2 , flow de base 0.98 mais je vais tester 0.975 car le 0.97 marche pas mal aussi. J'ai créé mes propre support organique qui font aussi renforts, juste quelques languettes support de bridge à dégager qui prennent en compte la dilatation du PLA, un peut comme le Z gap des support, pour rester droit dans les coins en support pour bridge (50mm/s). Le produit est terminé, pas de surplombs, tout en vitesse "standard", en gros à parts les ponds rien à moins de 200mm/s, 25cm de large par 15cm de large et de haut, adaptatif, ça prend 9h pile. Aux Fan toujours à 0 of course (quelle idée en PLA...) On vois les trace blanche de mes support de bridge ha oui une des chose importante c'était en fait de ne pas faire de 100%, car c'est du concentrique et les couture prennent de la place et avec la hauteur tout en haut on est plus bon, enlever le remplissage 100% a bien aidé aussi. Merci pour les conseils, David je n'avais pas lu ton message mais c'est en gros ce que j'ai fait (avec une P1S, pas de Lidar donc pas mal de tests)1 point

-

Salut, J'imagine que tu as imprimé le même fichier que précédemment (bench-center-bed-numbers_2m_0,20mm_205C_PLA_ENDER3S1PRO.gcode). Si ce n'est pas le cas, peux-tu le fournir? Si c'est le cas, alors le résultat me parait acceptable. Il y a 1mm de décalage en X et 0.5mm en Y. Si l'impression n'est actuellement pas centrée, c'est parce que les dimensions de la surface d'impression dans ton trancheur sont à corriger. Dans l'onglet réglages de l'imprimante -> Général, bouton "appliquer" du paramètre "Forme du plateau" dans taille, tu saisis 235x235 et dans l'origine 0,0. Si tu tranches à nouveau le fichier STL de la mire et que tu l'imprimes, l'impression devrait être centrée à ±1mm près. ATTENTION: en choisissant une taille de 235mm en Y, tu risques d'imprimer dans la zone des ouvertures en vés , à l'arrière du plateau . Il faudra garder à l'esprit qu'il ne faudra pas placer de pièces dans ces endroits. Par sécurité/pense-bête, tu pourrais créer un fichier STL qui intègre ces ouvertures et que tu choisiras dans la "forme du plateau" personnalisée. Tu obtiendras quelque chose comme ça: c'est normal, c'est dû au déport du BLTouch. On pourrait en effet décaler de 5mm de plus vers la droite. Dans ce cas, le chariot X sera à 2mm de la butée de droite. Voici les valeurs à changer: [bed_screws] screw1: 30, 30 screw1_name: molette avant gauche screw2: 210, 30 screw2_name: molette avant droite screw3: 210, 205 screw3_name: molette arriere droite screw4: 30, 205 screw4_name: molette arriere gauche finalement, elles sont bien là où elles sont . Ça permet d'avoir un petit peu de marge sur le repositionnement de la plaque d'impression. Si tu voulais les décaler, il suffisait de changer la valeur X: G1 X1.0 Y10 F3000 G1 X1.0 Y140 E10 F1500 ; prime the nozzle G1 X1.4 Y140 F5000 G92 E0 G1 X1.4 Y10 E10 F1200 ; prime the nozzle Je n'ai pas regardé dans le détail ton fichier printer.cfg, mais par sécurité, tu pourrais modifier le paramètre suivant pour éviter une collision entre la buse et le plateau: [stepper_z] position_min: 0 Je reverrais également la gestion des Gcodes de début et de fin dans PrusaSlicer. Souvent ces parties sont gérées dans Klipper. Tu pourras ainsi t'éviter de palper systématiquement le plateau avant chaque impression en rappelant le résultat d'un palpage stocké en mémoire.1 point

-

oui, c'est pour tromper l'ennemi, maintenant, ça tourne dans le sens horaire . Tu peux évidemment inverser les 2 points normalement, la buse se retrouve en dehors du plateau lors du palpage de la colonne de droite. Est-ce que tu confirmes? c'est dans le Gcode de début, onglet des réglages de l'imprimante -> Gcode personnalisé, lignes: Je suis perdu dans les cotes que tu donnes. Est-ce que tu pourrais me fournir la position de la croix par rapport au bord du plateau et non par rapport aux butées mécaniques? En Y, 109.5 + 164.5 = 274 ce qui me parait peu probable pour une Ender 3 S1, surtout que tu étais à 230 tout à l'heure . Même si la tienne est une pro, elle a pris des amphét' depuis la dernière fois que tu as fait des mesures en passant, l'origine en Z pourrait être plus centrée avec ces valeurs: [safe_z_home] home_xy_position: 145,155 edit: @Psykoside je viens de constater que la croix est imprimé à X=115. Je pense que tu as laissé la largeur de la surface d'impression à 230 au lieu de 220. Tu confirmes bien que le plateau mesure 220x220? en relisant le sujet, je viens de voir que ton plateau mesure 235x235. Je revois donc ma copie Voici les nouvelles valeurs pour un plateau de 235x235 et non 220x220: [bed_mesh] mesh_min: 10,10 #need to handle head distance with bl_touch mesh_max: 189,225 #max probe range [bed_screws] screw1: 30, 30 screw1_name: molette avant gauche screw2: 205, 30 screw2_name: molette avant droite screw3: 205, 205 screw3_name: molette arriere droite screw4: 30, 205 screw4_name: molette arriere gauche [safe_z_home] home_xy_position: 165,117 @Psykoside j'ajoute cette modification: [stepper_x] position_endstop: -4 position_min: -4 position_max: 247 [stepper_y] position_endstop: -10 position_min: -10 position_max: 2351 point

-

Salut, D'après tes valeurs, je pense que celles qui suivent devraient convenir: Pour vérifier que la surface d'impression est centrée, il reste à: définir dans le trancheur une surface d'impression X:220 Y:220 imprimer cette mire bench-center-bed-numbers.stl mesurer le centrage de la mire par rapport au bord du plateau Tu pourrais aussi déplacer la buse à X110 Y110, mais vu l'airbus A380 que tu as installé sur ta tête , je pense que ça va être compliqué de mesurer la position de la buse Pour le nivellement du plateau, je pense que ces valeurs devraient convenir: [bed_mesh] mesh_min: 10,10 #need to handle head distance with bl_touch mesh_max: 174,210 #max probe range Pour la position des molettes de réglage du plateau, j'aurais plutôt mis ces valeurs: [bed_screws] screw1: 30, 30 screw1_name: molette avant gauche screw2: 30, 190 screw2_name: molette arriere gauche screw3: 190, 190 screw3_name: molette arriere droite screw4: 190, 30 screw4_name: molette avant droite Il faudra également s'assurer que les lignes de purge du Gcode de démarrage ne sont pas à X=0 mais plutôt à X=1 et X=1.41 point

-

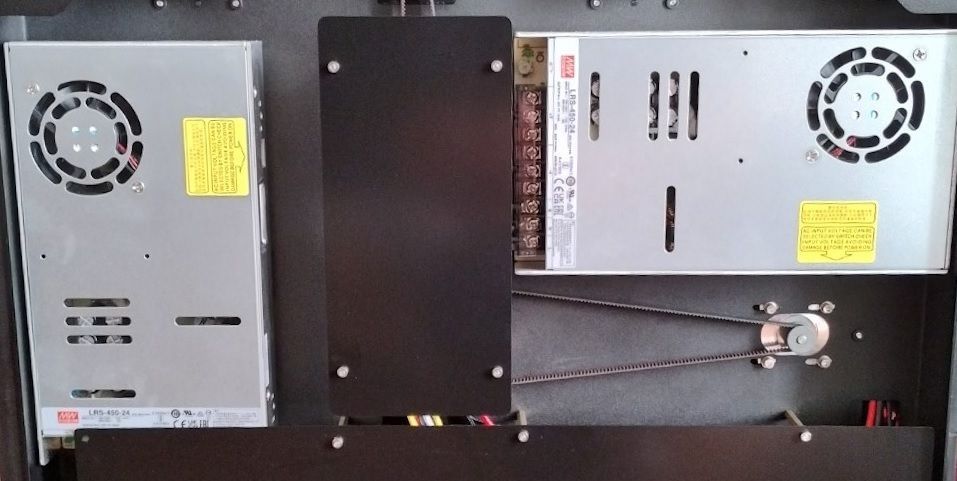

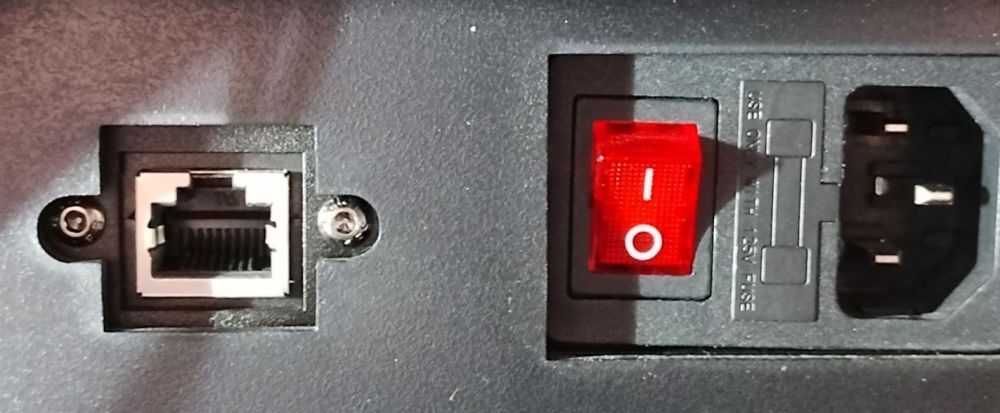

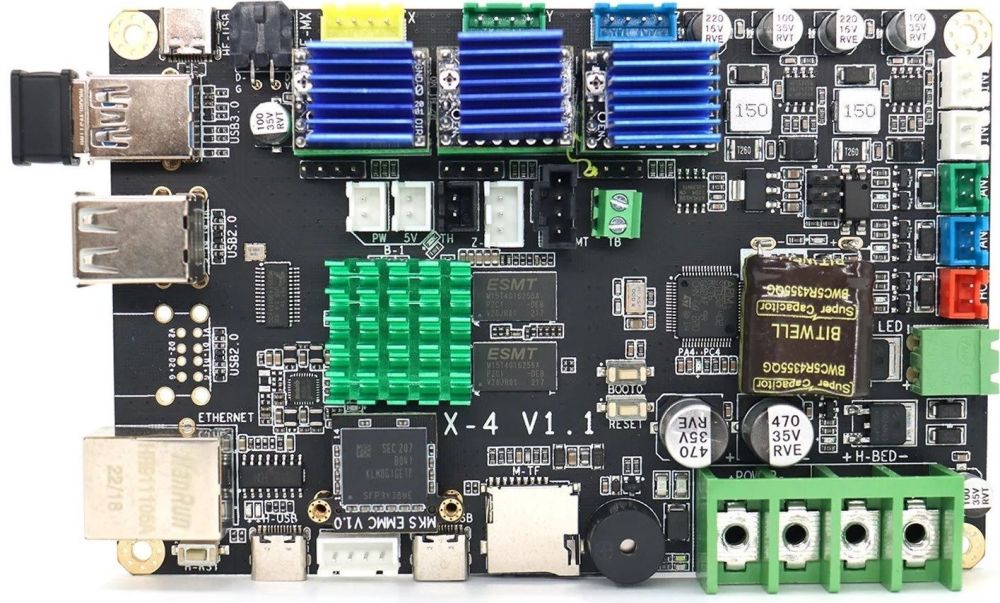

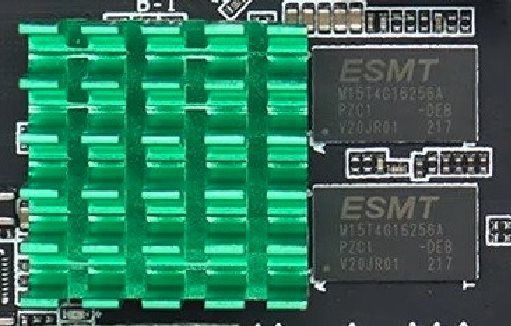

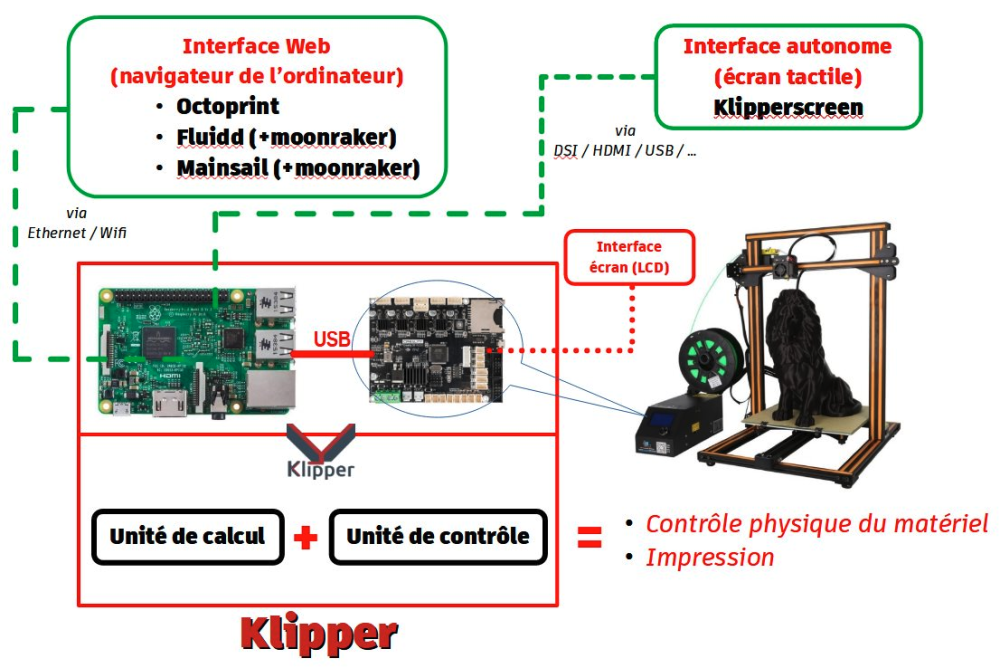

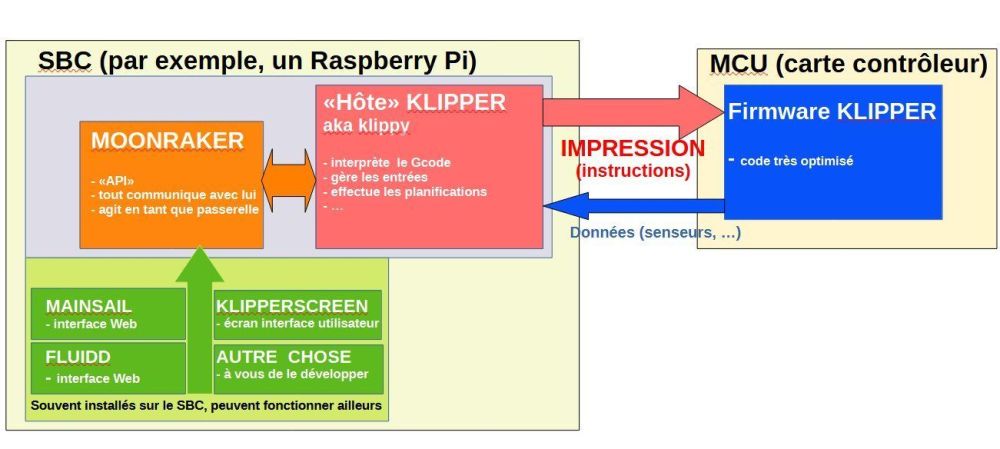

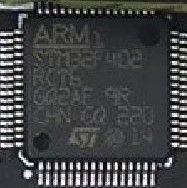

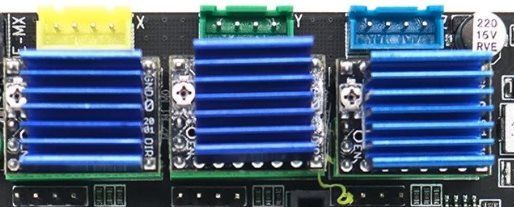

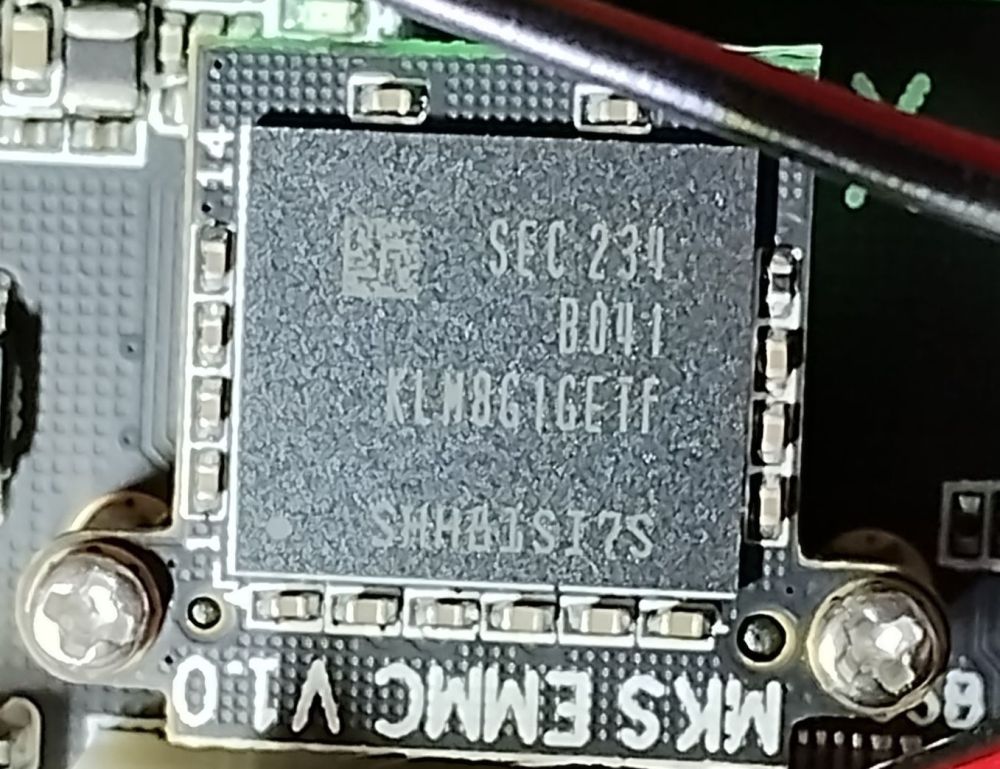

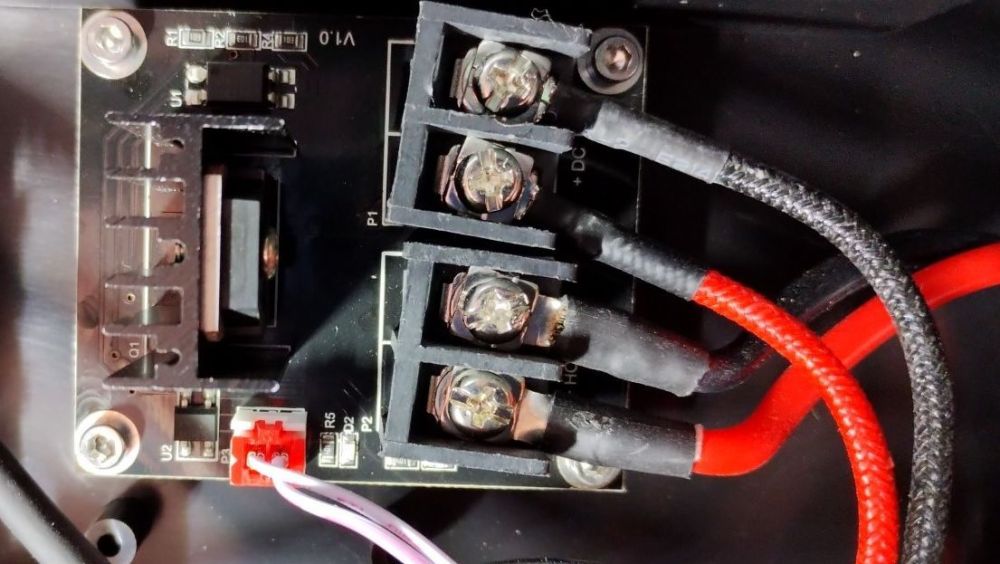

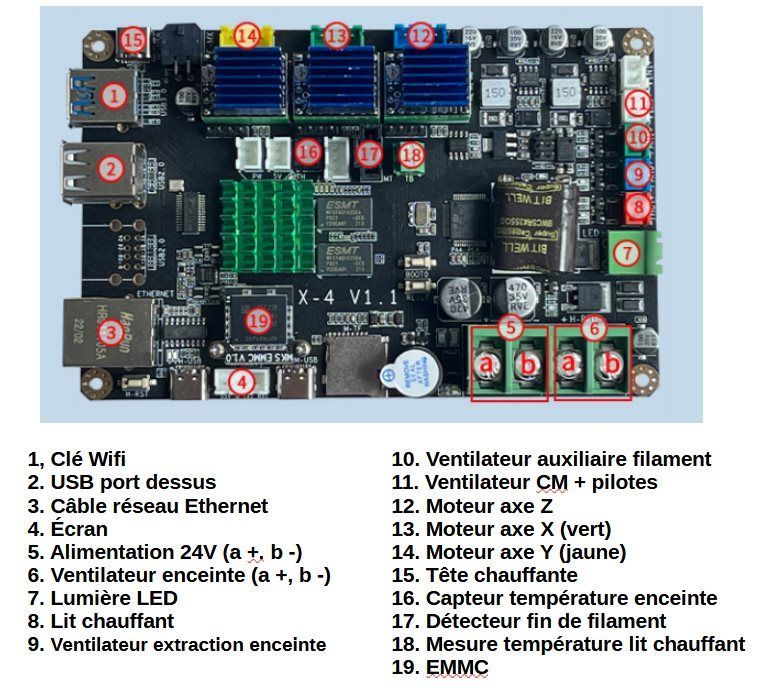

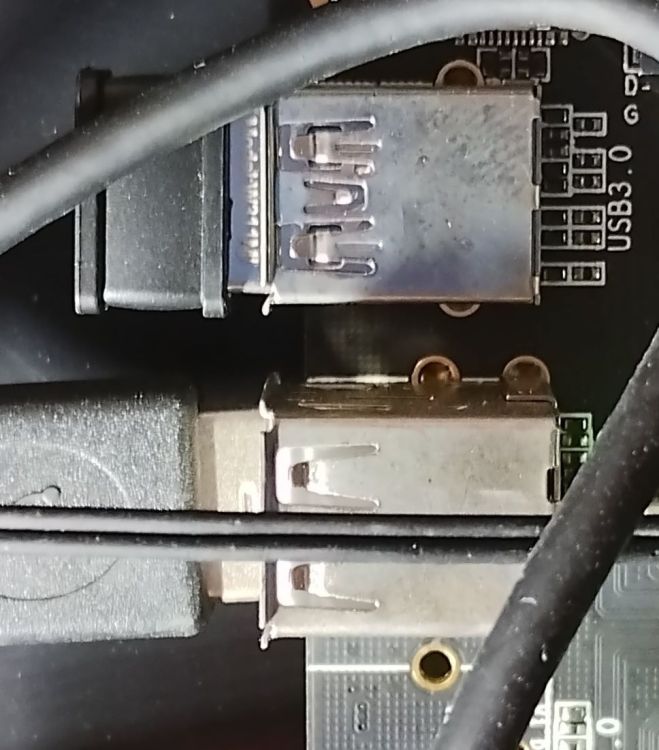

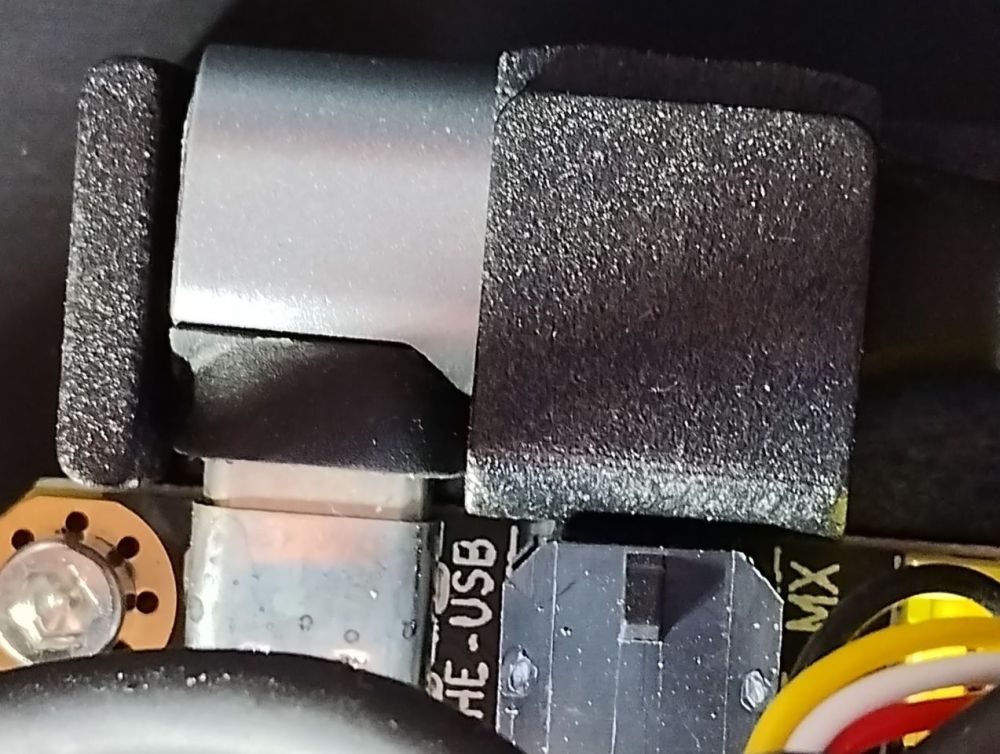

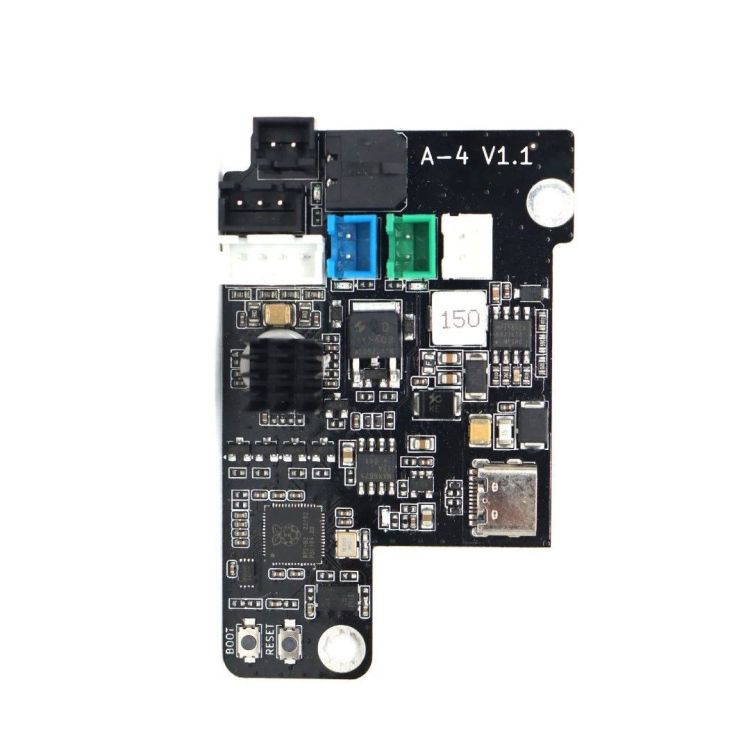

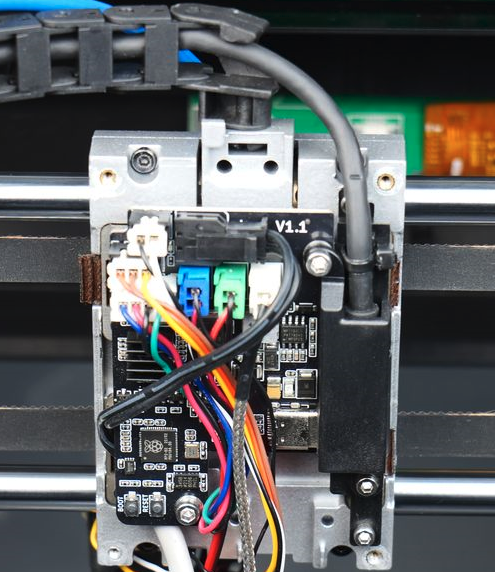

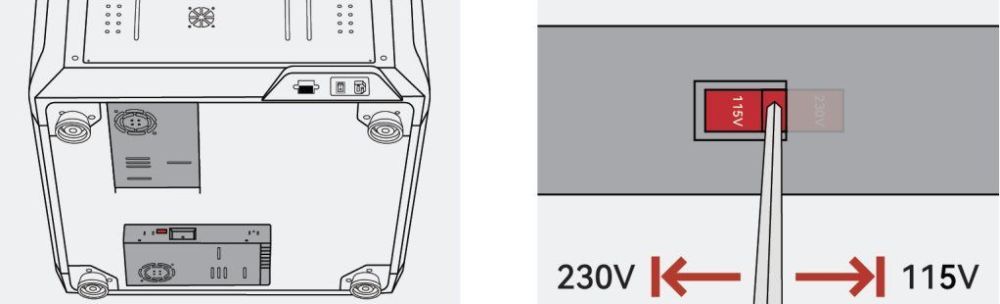

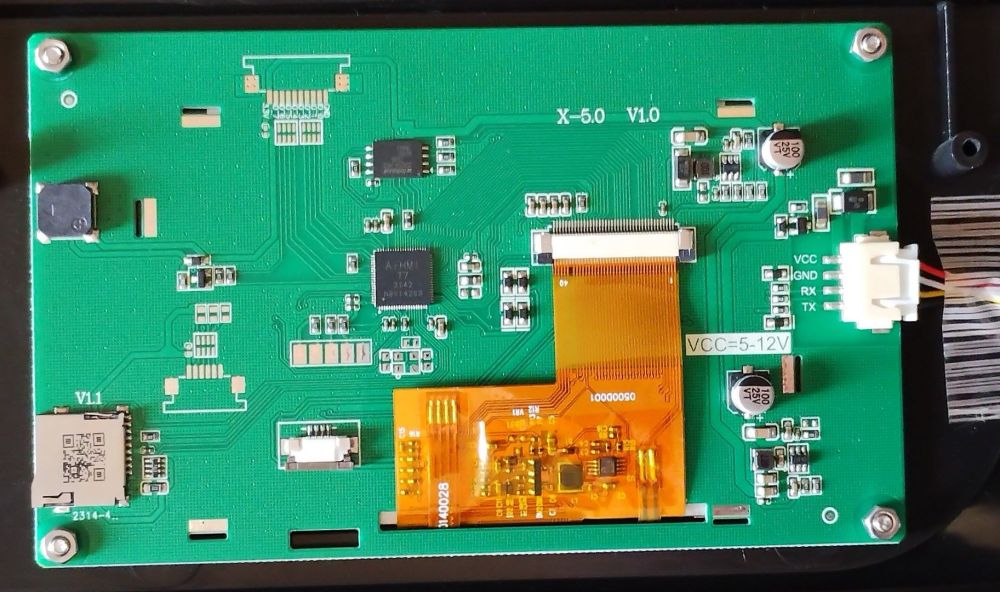

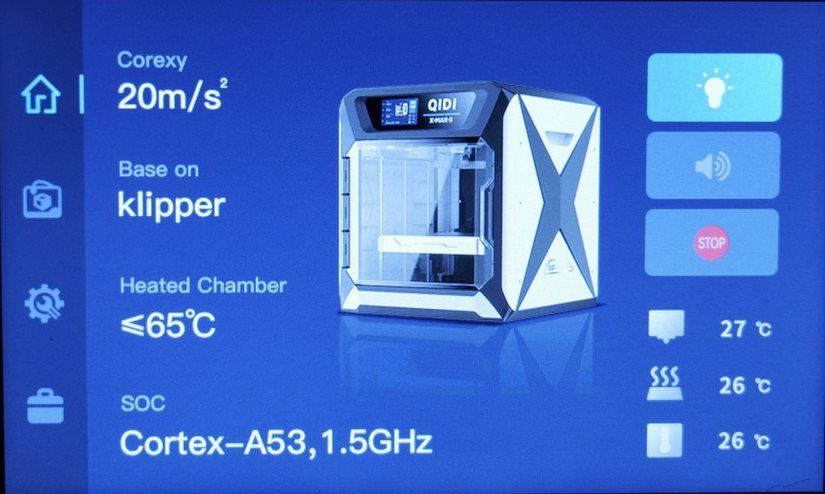

On continue l'examen des entrailles par l'alimentation électrique et l'électronique Alimentation électrique Pour pouvoir alimenter tous les éléments électriques de cette imprimante, Qiditech a choisi de mettre deux alimentations Meanwell de 450W chacune plutôt qu'une «grosse» alimentation. En effet, outre les éléments habituels: lit chauffant de 6 mm d'épaisseur alimenté en 24V, tête capable de monter à 350°C, six ventilateurs (plus deux, un chacun à l'intérieur de chaque alimentation), bandeau de LEDs en 24V, carte contrôleur, carte fille sur la tête, Mosfet pour le lit, il faut également fournir les 300W nécessaires au chauffage de l'enceinte. Il faudrait au moins avec une seule alimentation, une de 750W. En mettant deux alimentations moins puissantes, chacune ne sera donc pas utilisée à pleine puissance, ce qui pour la longévité ne pourra qu'être bénéfique. En plus deux alimentations ajoutent plus de poids ce qui accroit la stabilité structurelle. Les deux alimentations sont placées à la base de la structure, base accessible aisément si besoin après avoir basculé les plus de 30 kilogrammes de la X-Max 3 sur un côté. Deux étiquettes jaunes rappellent de vérifier le bon positionnement du sélecteur de tension. Le manuel papier le rappelle également. La connexion au secteur se fait à l'arrière de l'imprimante via un cordon secteur classique, l'interrupteur d'alimentation est muni d'un voyant. Au cas où, le fusible dans le tiroir rétractable peut être remplacé. Il est possible de connecter la X-Max 3 à un réseau via la prise Ethernet, en plus de la connexion Wifi. Électronique L'accès à l'électronique s'effectue sur la partie arrière de la X-Max 3. Une fine plaque en acier doit être dévissée avant de pouvoir aller observer la carte contrôleur ( 8 vis en tout ). Sur cette plaque d'acier est vissé un ventilateur (4010, 5000rpm) refroidissant: les pilotes moteurs, le processeur de la carte (Rockchip RK3328) lui même déjà refroidi par un radiateur, le microcontrôleur ( STM32F402RCT6 ) gérant les éléments matériels via le firmware Klipper. Carte «mère» La sérigraphie sur la carte indique « X-4 v1.1 », pas d'autres indications y compris sur le site du constructeur, hormis son prix «astronomique» . Par contre la lecture du fichier «printer.cfg» permet de savoir qu'elle est une dérivée allégée de la carte Makerbase SKIPR (dont le prix est bien plus raisonnable ). Qiditech, comme d'autres constructeurs a sans doute demandé à Makerbase de lui fabriquer sa propre carte en fonction des caractéristiques de son matériel. Cette carte «tout-en-un» assure le fonctionnement à la fois de Klipper (klippy) et la gestion matérielle qu'habituellement on retrouve en deux parties séparées (voir ce sujet pour plus d'explications si besoin) : une unité de calcul plus une unité de contrôle <=> Vue de la carte avec ses connexions (à droite, carte seule, photo du site Qiditech) Qiditech fournit le schéma des connexions sur cette carte (en anglais), j'en ai fait une traduction : Caché sous le radiateur vert, se trouve le processeur (Rockchip RK3328, Quad-core Cortex-A53, 1,5Ghz) avec à sa droite deux puces de RAM DDR3 de 512 Ko (1 Go en tout) Le «MCU» (micro controler unit) est assuré par un microcontrôleur STM, un STM32F402RCT6, un Dual core Cortex M4 de 256Ko de mémoire flash d'après la codification («C») (Makerbase avec sa carte SKIPR utilise un STM32F407) : Trois emplacements accueillent les pilotes moteurs TMC2209 bien refroidis par de gros radiateurs, un par axe X, Y et Z. Ces pilotes sont amovibles et pourront donc être remplacés si nécessaire. Le pilote de l'extrudeur se trouve sur la carte fille au niveau de la tête d'impression : En plus de la connexion réseau Ethernet, cette carte est munie d'une clé USB procurant le Wifi (2,4Ghz). Clé connectée sur le port USB 3.0. Deux autres prises USB 2.0 sont disponibles, l'une étant occupée par le report de la prise USB sur le haut arrière de la X-Max 3. Une autre prise USB C est utilisée pour la liaison vers la carte fille de la tête. Pour accueillir le système d'exploitation (Armbian), une mémoire EMMC est utilisée en lieu et place d'une traditionnelle carte SD moins fiable dans la durée et surtout moins rapide. Dommage qu'elle ne fasse que 8 Go; une fois l'OS installé, il ne reste qu'un peu plus de 512 Mo disponibles pour stocker les fichiers Gcode, voire si une caméra était utilisée, des timelapses (l'OS étant un Linux, il est toujours possible de bidouiller (j'adore ça) pour déporter ou ajouter du stockage ). Autre caractéristique de cette carte: l'ajout d'un super condensateur. Cela permet de palier aux micro-coupures de courant. Testé hors impression, après extinction de l'imprimante la tension est encore disponible pendant une vingtaine de secondes. Bien en tenir compte car une extinction puis allumage immédiat ne relancera pas la machine. Mon conseil: attendre un petit moment après extinction et rallumage de la X-Max3 A noter que le lit chauffant n'est pas alimenté directement par la carte contrôleur mais par un Mosfet externe, sans doute dans un soucis de décharger l'intensité passant par la carte Carte fille extrudeur Pour limiter le câblage vers la tête d'impression, au lieu d'un habituel faisceau de câbles de dix-sept (17) fils (moteur:4, bltouch:5: deux ventilateurs:4, cartouche de chauffe:2, thermistance:2). un seul câble USB-C est utilisé pour relier la carte mère et la carte fille. Cette liaison ne se fait pas via un bus CAN mais via une liaison série «classique» en mode USB. Le câble USB est guidé dans une chaine de câbles, le PTFE (reverse bowden) n'est pas lui contraint par cette chaine. Lors du remplacement de la tête par celle HF (buse acier trempé), il faudra ouvrir le boitier arrière de la tête pour déconnecter ventilateur, cartouche et thermocouple pour pouvoir brancher / débrancher les prises JST-XH Écran 5 pouces Pour pouvoir photographier le PCB de l'écran, il m'a fallu démonter les deux capots plastiques de chaque côté pour accéder au démontage de la façade avant. Une vue des «dégâts» : La sérigraphie «X 5.0 v1.0» ne m'éclaire pas beaucoup. Par contre la puce AIHMI T7 me fait pencher vers le fabricant chinois TJC dont le modèle X5 propose des caractéristiques assez semblables à celles de l'écran Qiditech. La liaison entre la carte contrôleur et l'écran se fait via une liaison série ( TX, RX plus alimentation et masse ). C'est un écran tactile résistif de 800 x 480, lumineux et acceptant un angle de vue plutôt correct. Bien que de type résistif, la dalle tactile réagit bien, même avec mes gros doigts. La prochaine étape consistera à un survol logiciel (Klipper, Moonraker, Fluidd) ainsi que du système d'exploitation (Armbian). D'ici là, bonne lecture1 point

-

oui. ... mais pas que, il faut décaler la dernière ligne en jouant sur: le 190 réduit de 5mm par exemple. Cela dit, les valeurs seront probablement différentes lorsque tu auras fournis les mesures par rapport aux bords du plateau. Bonnes vacances1 point

-

je te conseille de repartir de 0. Pour X par exemple: Tu déplaces la tête pour qu'elle soit en contact avec le détecteur de fin de course (à gauche). tu mesures la position de la buse par rapport au bord gauche du plateau tu déplaces la tête en butée, à l'opposé tu mesures la position de la buse par rapport au bord gauche du plateau tu nous fournis les mesures pour Y, la référence sera le bord avant du plateau et la 1ère mesure se fera plateau reculé. EDIT: Tu confirmes que le plateau mesure 235x235? oui oui. Est-ce que tu peux fournir ton fichier printer.cfg? c'est pour voir la valeur de décalage du CRtouch par rapport à la buse et le maillage1 point

-

Bizarre, pourquoi sur ta 1ère photo, la pièce était centrée suivant X? Si je me base sur ces valeurs: je dirais: position_min: -10 position_endstop: -10 position_max: 240 avec -10 ~= -5 - (27 - 16) / 21 point

-

Salut et bienvenue sur le forum, Je tente ma chance . Je dirais: position_min: 0 (ou -16 si tu souhaites aller en deçà de 0 en manuel) position_endstop: -16 position_max: 230 (inchangé si la position est atteignable, sinon, les valeurs du fichier exemple devraient convenir) avec -16 = -2 - (34 - 6) / 2)) J'ai bon? Pour info, dans le fichier exemple de Klipper, c'est plutôt ça: position_endstop: -8 position_max: 238 position_min: -13 ( valeur extrêmement bizarre ????) PS: dans l'absolu, le décalage de la zone d'impression n'est pas dramatique. Le principal, c'est de pouvoir imprimer sur la plus grande surface prévue par le constructeur1 point

-

Un guide pour aider à faire des tests et à ajuster les paramètres afin de réduire les pertes dûes aux changements de bobine. https://www.printables.com/model/390414-reduce-purge-waste-with-bambu-lab-ams V2.1 (5.2.2023) V2.2 (6.2.2023) How to Tune Remember! Each material type or even the same material, the same color but from a different manufacturer can behave differently. It's a good idea to use this project if you use the same filaments all the time. If you like to experiment with different manufacturers, be on a safe side and don't ruin your large prints. Step 1 - Download and open Download the ams-purge-waste-calibration.up-to-8-colors.v2.2.3mf file and open it. Step 2 - Set a number of colors Currently this project supports only 8 colors. The 16 colors version will be added once I get through the beta testing with you guys. It depends on how many AMS units you have. If you have less than 8 colors, go to Process > Objects and delete all groups that have higher color number than you want. For example: You have 4 colors, delete groups 8th color, 7th color, 6th color & 5th color. Step 3 - Arrange all objects If you deleted any groups, rearrange objects. Step 4 - Update colors & filament presets Change the colors (or sync with AMS) and set correct filament presets! Step 5 - Set flushing volumes & flushing multiplier Now click on Filament > Flushing Volumes. Then click on Auto-Calc button and set the initial Flushing Multiplier. I started with 0.7. Don't forget to make a note of the value set. Step 6 - Update process preset & printer preset If you don't use the default presets (or you have X1 / X1 Carbon), set correct Printer Preset. If you don't use the default Process Preset, set all settings (or transfer the settings) as seen on the picture below. Otherwise the calibration won't work as intended with this project. Step 7 - Inspect and tune the multiplier Once the print is finished, inspect the models, especially color transitions and look for color bleed. If there is color bleed, you have to up the value. If color transitions are sharp. Move to Step 8. What is color bleed? Color bleed is a situation where the flushing volume was not enough to fully transition from old color to new color. A layer (or part of a layer) is printed with a mix of old color and new color. Step 8 - If everything is fine If everything is fine, you can lower the Flushing Multiplier and repeat the test. How much lower you can set it? It helps to inspect the poop and look how much filament there is between the transitions to get a better idea. If you have any suggestions, leave them in the comment section. Happy calibrating!! Appendix: Are there all color combinations? Here is a “Math Proof” for 4 colors. What we are looking for is variations (nowadays called k-permutations of n), where n = 4 and k = 2. The formula is n! / (n - k)!. If we plug those variables in, we get 4! / (4 - 2)! = 4! / 2! = 4 * 3 = 12. So there are 12 different color transitions. Group called 4th color has color transition sequence 4342414. From this sequence, we get these transitions {43, 34, 42, 24, 41, 14}. From group called 3rd color we get 32313 → {32, 23, 31, 13}. From group called 2nd color we get 212 → {21, 12}. If we sum them up, we get 12 transitions, each unique.1 point