Classement

Contenu populaire

Contenu avec la plus haute réputation dans 28/09/2024 Dans tous les contenus

-

4 points

-

Il y a une startup qui utilise de la drêche de bière pour faire des dessous de verre, je les ai rencontrés il y a plusieurs années, ils voulaient industrialiser leur produit. Ce n’est pas des rognures d’ongles Heureusement. @PPAC a gagné, c’est à base de Marc de café et même après transformation il y a encore l’odeur du café sur le tapis de souris. c’est la société V-biotech qui travaille sur cette ressource naturelle, j’ai rencontré cette personne il y a quelques jours.4 points

-

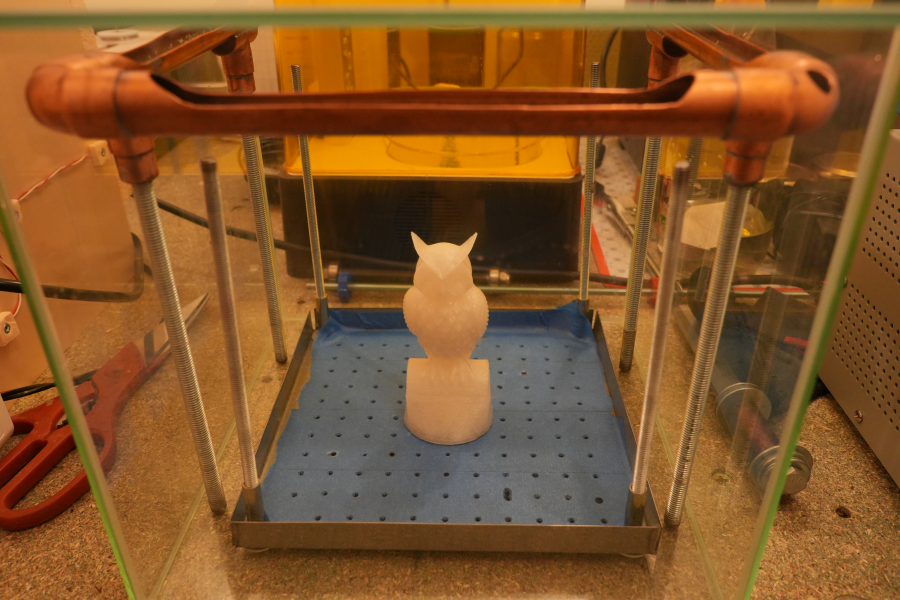

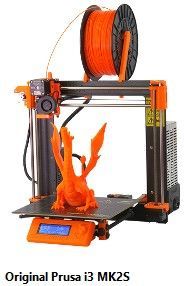

Bonjour, Cette année pour les Journées du Patrimoine, j'ai pu réaliser une pièce en aluminium à partir d'un modèle imprimé en 3D. J'ai utilisé le filament Polycast de Polymaker. Il s'imprime facilement, avec un peu de stringing - par rapport à ce que le fabricant préconise, j'ai baissé la longueur de rétraction, car sinon le filament est bouffé par l'extrudeur au moment d'imprimer les oreilles de la chouette (NB : j'utilise une Prusa I3 Original MK2s, l'extrudeur n'a qu'une seule roue crantée, le filament est plaqué dessus par un roulement à bille) Ensuite, j'ai lissé la pièce avec des vapeurs d'alcool isopropylique - c'est très long, je pense que j'aurai pu vaporiser de l'alcool isopropylique ou tremper la pièce dedans pour aller plus vite : J'ai ensuite confié à la pièce à un bénévole de l'Association des Amis de la Forge de Montagney, qui est un ancien fondeur à la retraite. Il a réalisé pour moi le moule dur en plâtre. Il faut laisser le moule sécher plusieurs jours, et ensuite le passer dans une étuve à 300°C, pour que la pièce imprimée en 3D se consume. Voici le moule obtenu : Avant la coulée, on réchauffe les moules (normalement, il aurait fallu une étuve sur place) Cette année, on n'a pas coulé du bronze mais de l'aluminium : Le modèle imprimé en 3D a bien été reproduit, avec quelques défauts d’aspect inhérents à la technique de moulage : (suite au prochain message) Comme c’est la première fois que nous coulons de l’aluminium, j’ai coupé la pièce dans le sens de la hauteur pour examiner l’homogénéité de la matière ; on retrouve quelques petits défauts mais la pièce est bien massive : Pour améliorer le rendu, deux améliorations sont possibles : - d’abord utiliser un plâtre spécifique - ensuite, juste avant la coulée, repasser le moule dans une étuve. L’industrie moderne utilise, pour la fabrication des pièces en aluminium, des presses permettant de faire du moulage sous pression ou des machines pour mouler sous vide. A bientôt3 points

-

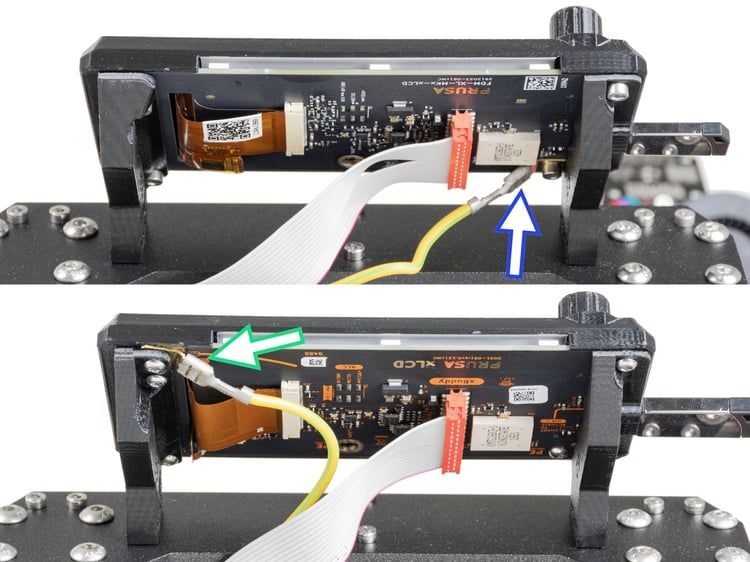

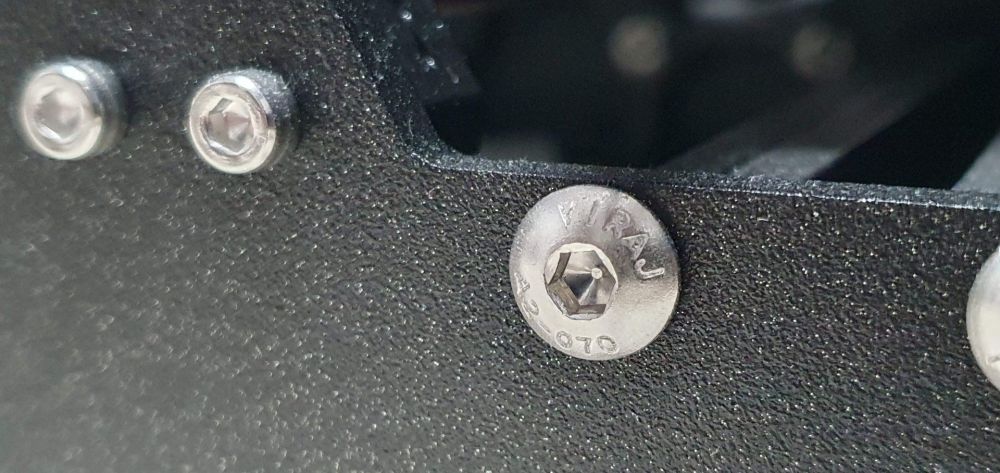

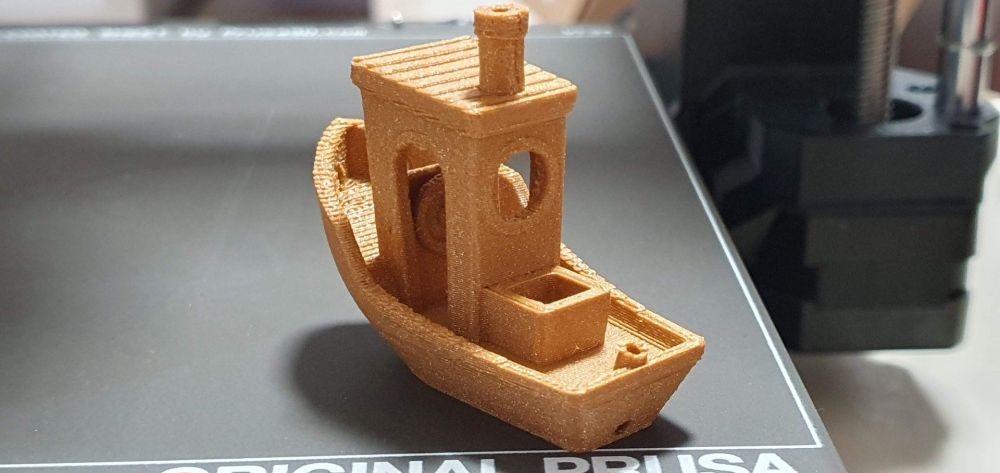

Hello, Comme promis je vous détaille enfin mes premiers pas avec la MK4S. Un test live plus très live certes mais j'ai une pile d'autres tests sur le feu et malheureusement je dors aussi la nuit. (J'ai bien essayé de m'en passer mais ça ne fonctionne pas longtemps. ) Heureusement je commence à voir le bout. Ce test va être un peu différent d'un test classique pour une nouvelle imprimante, puisque c'est une évolution d'un modèle que nous avions déjà testé de manière approfondie. Je vais donc surtout m'attacher à pointer les différences et ce que je trouve mieux ou moins bien. Le montage Le unboxing est tout à fait identique au modèle précédent. Le montage lui aussi est très similaire mais il y a tout de même quelques différences que je vais énoncer dans le désordre. xLCD Une première concerne l'écran xLCD qui n'est pas le même que celui que j'avais reçu avec la première MK4. Pour ceux qui se souviennent de mes déboires à l'époque avec cet écran, c'est peut-être là une réponse de Prusa pour fiabiliser cette partie. Je précise que ce n'est pas réellement une différence MK4/MK4S car ce nouvel écran existait aussi sur la MK4, il a évolué en cours de vie du modèle. C'est d'ailleurs un paramètre à connaître pour ceux qui souhaitent installer le kit de mise à jour MK4 -> MK4S, il faut préciser le type d'écran que l'on possède. En haut le nouveau, en bas l'ancien. Concernant la dalle de l'écran, c'est très subtil, tellement que je n'ai pas du tout réussi à le montrer sur une photo et j'ai même dû placer les deux machines côte à côte pour être sûr, mais le nouveau est légèrement plus contrasté. La balance des blancs est plus neutre aussi, l'ancien tirait sur le bleu. Ce n'est pas grand chose, mais ça reste un petit point positif pour le confort des yeux. Le capot de l'écran est quant à lui totalement différent puisque maintenant injecté. L'écran est même capoté à l'arrière. Personnellement je suis mitigé sur ce capot. Il est très beau en terme de finition c'est certain, mais il me donne une impression de descendre en gamme, alors que c'est supposé donner un effet inverse. Peut-être est-ce simplement parce que ça éloigne cette machine de la philosophie initiale des i3 ? Je crois que j'aurais préféré le retrouver imprimé en PCCF avec cette qualité d'impression assez impressionnante comme vous le verrez juste après. C'est peut-être overkill, mais je pense que là ça m'aurait donné cette impression de monter en gamme. Bien entendu il s'agit là d'une histoire de goût, et ça reste mon avis, et les fichiers 3D sont toujours disponibles si on préfère l'imprimer. Jeu des sept différences Nextruder Bien entendu il y a la tête d'impression dont on remarque tout de suite qu'elle est différente, mais j'y reviendrai dans un prochain chapitre. Je note juste que le couvercle du Nextruder passe aussi en pièce injectée et pour le coup la différence d'aspect extérieur avec la version imprimée est subtile car il y a un petit grainage rappelant les PEI texturés. Il n'y a qu'en regardant l'intérieur que l'on sait à coup sûr que c'est une pièce injecté. Toutes les pièces de la tête passent en PCCF à l'exception de la main plate qui reste en PETG. Toutes les pièces apparentes de la tête on une qualité d'impression nettement supérieure à ce qu'on a l'habitude de voir chez Prusa. NFC, GPIO La partie à l'arrière où se situe le Wifi et la partie sur le côté extérieur du boitier de la carte mère évoluent. On remarque l'arrivée du NFC et d'un port GPIO supplémentaire. D'ailleurs maintenant que je regarde ces deux photos côte à côte, je remarque que le port Ethernet à changé d'orientation, ce qui suppose une évolution de la carte mère. J'irai vérifier ça. Couleurs Autre différence aussi, la couleur des pièces imprimées. Prusa semble petit à petit éliminer le orange au fil des modèles... J'ai repris les miniatures de PrusaSlicer pour vous montrer : Vous l'aurez compris, il n'y a plus que les extrémités de l'axe X qui sont orange sur la MK4S. Et vous, team orange ou team black ? Le montage lui-même Le tout début du montage consiste à assembler le chassis avec des vis M5. Alors je dois dire que j'ai été extrêmement déçu. Autant sur la MK4 je trouvais ces vis qualitatives, autant là je pense avoir carrément eu affaire à un lot défectueux tellement elles sont moisies. C'est dur comme commentaire, mais je m'explique. Comparons les vis de la MK4 à celles de la MK4S : La qualité de l'empreinte hexagonale de la deuxième version est catastrophique. Il y a une dépouille importante, tellement importante qu'il est tout simplement impossible de serrer correctement ces vis car la clé Allen glisse et sort toute seule de l'empreinte. J'ai dû serrer moins de la moitié des vis avec le couple que j'aurais voulu. Et ce n'est pas un problème de clé, j'ai essayé avec la clé fournie, avec une clé Facom, avec des douilles, elles sautent toutes. ( @Julien je t'avais dit lors du quoi qu'est-ce qu'elle me faisait suer, c'était précisément à cause de ça.) Heureusement je n'ai eu aucun souci avec les vis M3 qui semblent être de qualité habituelle. Hormis ce mauvais passage tout le reste du montage et de la calibration automatique s'est déroulé de manière impeccable comme souvent. Le manuel de montage est vraiment très bien détaillé. J'ai noté au moins deux bonnes évolutions : Le capteur à effet Hall arrive pré-monté => c'était un des passages difficiles que j'avais souligné lors du test de la MK4. Point corrigé donc. Les roulements arrivent pré-lubrifiés. Je commence à être rodé sur les montages, mais ça m'a tout de même pris une journée pour tout assembler. Pour le coup j'ai trouvé ça moins long que la première fois, probablement parce que je connais mieux la machine. Ah oui, à la fin il reste pas mal de visserie, au début j'étais persuadé d'avoir raté un chapitre entier du montage... Dans la boite rouge et le sachet ce dont je suis sûr que c'est du spare. Le reste ?? Une fois terminé on se retrouve avec une machine qui respire la robustesse, et qui a un look plus agressif que la précédente. Première impresssion Je ne me suis pas cassé la tête, j'ai pris le modèle le plus rapide dispo sur la clé USB, un benchy 8min. On voit tout de suite que la nouvelle ventilation fait du bon travail. Malgré le peu de temps de refroidissement entre les couches l'avant en porte-à-faux est vraiment très régulier : Du coup je n'ai pas trainé et j'ai immédiatement lancé un comparatif d'overhangs entre les MK3S / MK4 / MK4S Mais ça, c'est pour le prochain chapitre.3 points

-

Beaucoup de travail coté office pendant la semaine, et cela m'a pris plus longtemps pour finir cette voiture... J'ai dérivé un peu de l'original que l'on peut voir sur les photo, avec le monoshock du Hunter, un pilote de Samurai (from The Optima House) et mon supports de leds/plaque à l'arrière... Mais en dehors de cel, j'ai essayé de rester dans l'esprit du prototype, avec un moteur Tamiya 380 Sport Tuned caché sous le motor cover (avec sa prise d'air pour le refroidissement) et le faux echappement à l'arriere sur le rear cover... La couleur bleue et le jaune des panneaux à numéros sont dérivés de la même photo en couleur trouvée dans une autre publication (encore une fois très probablement un catalogue de début 1984 alors que le Hunter n'était pas encore un Hunter et était seulement appelé Racing Buggy)...3 points

-

C'est le principe même du mouvement Reprap : l'auto-réplication (j'ajoute un souriant, n'en déplaise à certains).2 points

-

Le test du MMU3 sur le site https://www.lesimprimantes3d.fr/test-original-prusa-mmu3-20240925/ Merci @Kachidoki2 points

-

Je ne vais pas comparer la qualité des pièces imprimées entre La Prusa MK4 et la BambuLab P1S, je pense qu’elles sont très proches et au niveau fiabilité ce doit être similaire. Au niveau Prix : Prusa MK4S assemblée avec MMU3 et enclosure 1.809 € contre BambuLab P1S combo 856 € : 1000€ de différence, donc Prusa 210% plus cher. Au niveau encombrement : Prusa enclosure et le support des 5 bobines plus l’accumulateur environ 5.600 cm² contre BambuLab 1.600 cm² une différence de 350% (pour se représenter la différence : un coin de bureau pour la P1S contre un demi grand bureau pour la MK4s) Mise en place de filament : Pour la P1S pose de la bobine dans son logement et enfilage du fil sur 3 ou 4 cm, la suite est automatique. Pour la MK4S pose de la bobine sur les rouleaux enfilage du fil dans le Ptfe sur une grande longueur jusqu’à l’accumulateur, ouverture de l’accumulateur, passage du fil puis nouveau passage dans un Ptfe sur une grande longueur après je ne me souviens plus de la procédure pour valider l’entrée du filament dans le MMU3. On peut facilement se rendre compte de la différence entre les deux systèmes. Intervention sur la machine : Sur la P1S l’avant et le dessus s’ouvre laissant un très bon accès à toute intervention. Sur la MK4 il faut commencer par déconnecter l’alimentation (avec un coupleur merdique), puis déconnecter l’afficheur multibroche directement sur la carte, débrancher les cinq Ptfe arrivant sur le MMU3 puis sortir la machine, déjà sans le MMU3 ce n’est pas facile alors avec, cela doit être vraiment sportif. Prix des Buses lot de 0.2 + 0,4 Traité + 0,6 traité : P1S 45€ contre MK4s 162€ donc Prusa 350% plus cher. Prix des plateaux 1 PEI Lisse + 1 PEI texturé : P1S 46€ contre MK4s 75€ donc Prusa 160% plus cher. Les différences utiles : Sur la P1S les bobines sont dans une boite avec des dessiccateurs pour maintenir une hygrométrie stable, sur la MK4s les bobines sont posées à l’air libre et surtout ne laissez pas votre chat se frotter contre car vous risquez de les retrouver au sol. Sur la P1S reconnaissance automatiques des bobines de la marque, caméra de surveillance, Sur la MK4s rien de cela. Au niveau de ressenti, il y a un monde de différence. Lorsque vous ouvrez les portes de la MK4 en acrylique de 3mm ou si vous tapotez les parois en acrylique de 2mm par rapport à la porte et couvercle en verre de la P1S. Le câblage de la P1S est invisible alors que sur la Prusa il y en a partout tenu avec des colliers nylon1 point

-

Découvrez le test de Creality Ender-3 V3 Plus par @PPAC après son topic très détaillé ! https://www.lesimprimantes3d.fr/test-creality-ender-3-v3-plus-corexz-20240927/1 point

-

Un autre aspect : permettre aux utilisateurs de réparer eux-même leur imprimante 3D. J'ai pu, à deux reprises, refaire des pièces de mon imprimante avec mon imprimante (j'avais réussi à faire une réparation de fortune pour imprimer la pièce de remplacement lorsque mon extrudeur idler avait cédé) Après, si un fabricant d'imprimante construite avec des moyens classiques fournit des pièces détachées pas trop chères c'est bien aussi Du coup il y a un effet "boule de neige" : si un fabricant d'imprimante domine le marché, il a économiquement les moyens d'amortir des moules d'injection (ou d'autres moyens de production) et peut donc pratiquer des tarifs agressifs ; dans ce contexte, les concurrents ont du mal à lutter. Les fabricants chinois sont avantagés par deux choses : - énormément de pièces sont sous-traitées en chine, et importées chez nous avec des taxes et de délais, mais chez eux, les fabricants chinois ont accès directement à ces sous-traitants au tarif local - le marché intérieur chinois, surtout si les entreprises et administrations chinoises ont des incitations ou des contraitres pour n'utiliser que des machines-outils et imprimantes chinoises. Chez mes clients industriels, je vois arriver depuis quelque temps des machines outils, des machines spéciales et des lignes de production Chinoises. Alors qu'auparavant, c'était les Allemands, les Japonais et les Italiens qui dominaient le marché de la machine outil, et, pour les machines spéciales ou les rétrofits, des entreprises Françaises y arrivent aussi en faisant du sur-mesure (la proximité ainsi que l'absence de barrière de la langue compte beaucoup pour un industriel qui ne peut rester en panne longtemps). Chose intéressante : les fabriquants Chinois acceptent la critique et s'adaptent vite. Chez un de mes plus gros clients, avec qui je travaille depuis 20 ans, lorsqu'il achète une machine Allemande et qu'elle ne lui convient pas et/ou qu'elle n'est pas conforme, c'est compliqué... les Allemands refusent de faire les modifs ou bien ils facturent des suppléments qui sont salés... Il est arrivé que mon client modifie lui-même sa machine (!) avec tout ce que ça implique en termes de certification, de risque en cas d'accident et de perte de garantie. Les chinois font ce que le client demande, et la prochaine machine tiens compte du retour d'expérience de la précédente. Bien sûr tout n'est pas parfait, et dans les machines chinoises il y a encore des problèmes de qualité. Mais ils progressent. Au rythme où vont les choses, ils vont nous dépasser d'ici quelques années.1 point

-

Je vais te dire un secret, ça fait au moins 2 ans que je ne mesure plus le diamètre de mes filaments et c'est le genre de mesure qui ne m'a jamais semblé très pertinente dans la qualité de mes impressions ArianePlast est une bonne marque, après 5 centièmes sur certaines portions de la bobine ne me semble pas délirant1 point

-

J'ai passé ma matinée à préparer les fichiers pour publier le tout sur cults3D... J'ai aussi revu la tête du pilote, en utilisant la fonction hollow dans chitubox pour permettre une impression résine. Je n'ai pas appliqué de supports : les supports sont une vraie problématique en impression résine, et la Saturn 4 Ultra semble se comporter différemment de l'Anycubic Photon M3, sans que j'en comprenne la cause... Et vu que cela dépend aussi de la résine utilisée, ce sera à l'utilisateur de faire ses supports pour l'impression résine (le pilote, principalement, le reste étant prévu plutôt pour du SLS/MJF ou de la FDM). J'hésite encore à publier en un set ou plusieurs, mais tout les fichiers sont déjà prêts...1 point

-

@Wappiti as tu contrôlé la présence du 24v sur le connecteur "molex" avant la platine et sur les connecteurs FAN de la platine. Tester aussi la continuité du cablage depuis connecteur de la CM au connecteur de la platine1 point

-

Avant de prendre le 20 mm (STH20 = carcasse de 20 mm), il faudrait vérifier la hauteur de celui de Qidi (BJY36D12-04V02 ou -04V13). Sinon il y a celui de 17 mm (STH17 = carcasse de 17mm), mais avec un «rated current» bien inférieur (0,35A), il faudrait alors régler le «run_current» à ≃71% (1/√2) soit ≃0.28. Mellow a les deux références. Bien faire également attention au nombre de dents (10), certains moteurs 36 étant équipés d'un entrainement à 8 dents. Pour régler au mieux les TMC, le tutoriel de @stef_ladefense reste toujours d'actualité :1 point

-

Désormais en plus de sniffer du PLA tous les matins, je me ferai un gommage exfoliant avec les chutes d'impressions afin de stimuler en profondeur la synthèse du collagène. Tout est bon pour tenter de rajeunir.1 point

-

L'injection plastique est effectivement un moyen de production très économique pour des formes complexes lorsque les séries sont importantes. Comme nous sommes spécialisés dans l'injection de pièces d'aspect, je te donne un exemple de temps de cycle d'une grande pièce en PP chargée Talc 20% que nous fabriquons, c'est la boite à casques des scooters Yamaha XMAX 300. Ses dimensions ~ 1000 x 400 x 400 poids 2,5 Kg - Temps de cycle complet : 90 secondes En réalité elle devrait sortir en 60s, mais pour éviter qu'elle gauchisse nous la maintenons 30s de plus. Je ne peux que te montrer une photo du catalogue par confidentialité. Petits détails importants: le moule pèse 8 tonnes et a couté 150.000€ donc il faut faire de grandes séries pour l’amortir. La pièce va du feux arrière jusqu'à l'articulation de la selle.1 point

-

Bonjour, Pour compléter mon premier message, le procédé à cire perdue avec le filament Polycast est intéressant mais assez couteux et long à mettre en oeuvre. Avec la technique traditionnelle de moule en sable, on peut réutiliser le modèle imprimé en 3D pour faire autant de pièces que l'on souhaite, et on peut réutiliser le sable. Avec le Polycast, il faut imprimer un modèle pour chaque exemplaire que l'on veut mouler. Le moule dur en plâtre ne sert qu'une seule fois et les déchets ne sont pas réutilisables. Il faut de nombreux jours de séchage et du matériel supplémentaire : une étuve, et aussi une enceinte avec pompe à vide qui permet de bien dégazer le plâtre (ce que nous n'avons pas fait faute de matériel). L'intérêt du procédé à cire perdue est qu'il n'y a pas de plan de joint ou de noyau à mettre en place. Les formes que l'on peut réaliser sont beaucoup plus libres, il n'y a pas de contraintes de dépouilles, ni de plan de joint visible sur la pièce finale. Attention cependant aux parties creuses : lors du refroidissement du métal, il se rétracte, le plâtre qui est prisonnier des parties creuses est donc comprimé ; les efforts peuvent déformer ou briser la pièce finale. Ainsi, j'aimerais bien tester le moulage d'une pièce creuse avec un effet "voronoi" mais je crains qu'elle se brise en refroidissant. De plus il faudra que le métal soit bien chaud, le moule préchauffé, et la question du dégazage se pose. Lorsqu'on moule des pièces avec des parties creuses avec la technique traditionnelle, on utilise un sable spécifique pour les noyaux, qui peut être comprimé. Autre remarque : le filament Polycast est cher (45€ les 750 grammes) mais il semblerait que l'on puisse utiliser d'autres filaments. Un deuxième moule avait été réalisé avec une pièce en ABS qui s'est entièrement consumée, mais lors de la coulée pas de chance le moule s'est percé en partie basse, laissant l'aluminium s'échapper, on n'a pas donc pu voir le résultat. Lors de ces Journées du Patrimoine il y avait aussi d'autres activités intéressantes : forge, coutellerie, bas fourneau, objets anciens... les photos sont ici : http://electroremy.free.fr/22092024JourneesDuPatrimoine/ A bientôt1 point

-

Ils ont peut être utilisé leur imprimante Delta PRUSA PRO HT90 :elle est en caisson fermée, chauffé jusqu'à 90°C, la buse monte à 500°C, le plateau à 155°C... et le prix monte à 11.490€1 point

-

Nouvel outil gratuit et simple d'utilisation sur la plateforme Makerworld (Bambu Lab) : Make My Lithophane En quelques clics, on peut créer une litho, une lightbox et même un équivalent Hueforge en monochrome ou multi-couleurs : Il n'y a qu'à charger une image / photo et l'assistant s'occupe du reste. Ensuite, vous savez imprimer Partagez vos créations dans ce topic !1 point

-

Salut, Si je ne m'abuse, la Creality serait plutôt à comparer avec la MK4S & MMU3 + enclosure qui est plutôt à 1800€ assemblée, 1500 en kit. Certes les specs sont un peu en dessous sur le volume et il n'y a pas de chauffage actif ni de caméra. Mais une Creality au prix d'une Prusa qui aurait les même perfs, je me demanderais bien qui a tiré le curseur de son côté. Quand tu parlais de concurrence de la XL j'ai cru que tu avais vu une annonce pour une multi-têtes. Si ce n'est que pour les dimensions alors ça fait longtemps qu'il y a de la concurrence. On pourrait même mettre une Palette 3 Pro sur une OrangeStorm Giga et on aurait huit couleurs sur un volume de 800x800x1000 pour 3500€, ça reste toujours moins cher que la XL pour beaucoup plus grand et avec plus de couleurs. Mais ce n'est toujours pas comparable. J'attend également la contre-attaque de BambuLab sur un toolchanger, depuis le temps que tout le monde en parle, ils commencent à copier Prusa sur les délais . Ce qui m'étonne le plus c'est qu'il y a eu une vague d'IDEX à un moment, puis plus rien. Ou alors c'est moi qui n'en entend plus parler. C'est dommage car une double tête avec un AMS/CFS/MMU/Palette et apparentés derrière une des têtes aurait pu tout à fait concurrencer un toolchanger à moindre coût, certainement sur un volume plus faible car difficile à imaginer sur une CoreXY, mais personne ne l'a fait.1 point

-

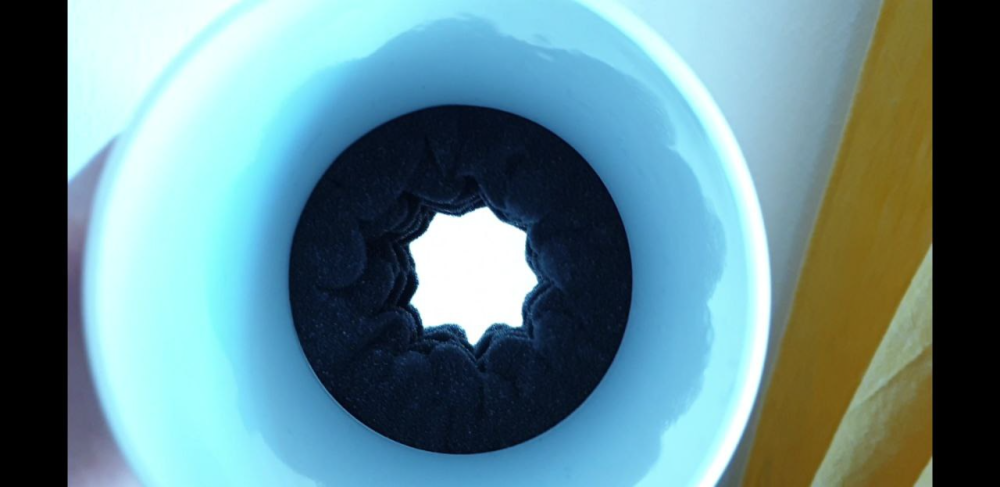

Bonjour à tous, alors comme l'a fait remarquer pascal_lb, Rumble est bloqué sur la France, alors j'invite chacun d'entre vous à utiliser le VPN ou TOR pour voir la vidéo et vous rendre compte de l'efficacité du dispositif. Pour ceux que ça intéresse, ici quelques photos pour détailler le hack (bidouille). J'ai mis dans le manchon de la mousse acoustique pour emplir la partie large du cylindre, ensuite deux couches horizontales en quinconce, de manière à empêcher le son d'avoir un trajet direct. A la fin du montage, on ne voit plus la lumière directe passer à travers (comme le son). Voilà, sincèrement, je ne pense pas qu'une forme imprimée puisse être aussi efficace, car la densité n'y est pas, et rien de mieux que la mousse acoustique, je vais tâcher de faire des mesures pour vous dire, mais vous pouvez constater par vous-mêmes en regardant les liens (avec un VPN ou TOR évidemment). Elle reste l'imprimante la plus bruyante que je connaisse à cause du flux max de cette affreux ventilateur de refroidissement. La suite du raisonnement pour plus de calme sera la possibilité de régler le ventilateur en fonction des basses vitesses, pour le moment je commence avec cette imprimante, donc pas encore à l'aise sur le slicer Flsun. Je dois toutefois constater deux choses avec ce slicer. Même si il n'est pas très ergonomique, les rendus d'impression sont pas mal du tout, voir très bons, la montée en Z ne se voit presque pas et SURTOUT, lorsque la tête d'impression s'avance sur un porte-à-faux, la tête ralenti et cela donne des formes de très belles qualité, comme vous pouvez le voir sur la tête de T-Rex sans aucun support. A bientôt pour des infos sur les réglages et éventuellement un changement de slicer. ; ) Whisper print à vous tous.1 point

-

Le chassis est maintenant opérationnel, et les roues sont installées. Elles sont définitivement bien plus sympa que les jantes originales... Il reste à s'occuper de la carrosserie... Carrosserie et aileron découpés, et je peux dire que je suis très content du résultat... Je vais pouvoir attaquer la peinture ensuite...1 point

-

La fin d'année approche Cela sentirais peut être un nouveau modèle? Ahah0 points

-

Oups, bonjour à tous. Retour d'une demande vers le SAV. Lisa m'a répondue: "Since the plus 4 printer has different structure than the X-plus 3 printer, so they can not use the same parts. The X-plus 3 can not update to the plus 4 parts. Best regards, Lisa " Donc pour le moment aucune compatibilité ...0 points