Classement

Contenu populaire

Contenu avec la plus haute réputation dans 23/02/2025 dans Messages

-

Une nouvelle semaine d'impression 3D avec un bateau, un bâtiment, un concours, un tutoriel, un test et des nouvelles imprimantes 3D ! https://www.lesimprimantes3d.fr/semaine-impression-3d-477-20250223/6 points

-

Mon pote Johann a fait un super boulot pour les autocollants. Ils sont arrivés hier... Ensemble, on a fait quelques variations autour des stickers originaux pour donner quelques petites indication sur la vraie nature de cette voiture... Et oui, c'est un "not Zerda"4 points

-

4 points

-

3 points

-

Première navigation pour le Pt'imoca 001 !! comme d'habitude, il reste quelque petit truc à améliorer, mais dans l'ensemble il a bien fonctionné ! Les conditions de vent étaient très légères, en gros la photo, c'est le moment ou il y a eu la plus grosse rafale avec genre 5 nœuds de vent!! le bateau glisse super bien malgré le peu de vent ! bien mieux que le premier proto, la peinture sur les foils/quille/safran y est forcément pour quelque chose ! Le grand solent est trop grand, il se comporte comme un gennaker, le bateau a donc trop de toile sur l'avant, résultat, il a du mal à remonter au près. le point de pivot de la bôme avant est aussi trop reculé, l'étai est donc mal tendu2 points

-

Le jour où tu ouvriras ton AMS pour y ôter un bout de filament cassé, tu te rendras compte que c'est difficile, parce que la sortie est orientée vers le haut... Il faudrait tout reconcevoir pour cela... Et sauf à poser le/les AMS à droite de la machine, il n'y a que peu d'optimisations possible de ce côté là (d'autant que de mémoire, le cable qui va de l'imprimante au buffer est trop juste pour pouvoir envisager de déplacer le Buffer/hub ailleurs...2 points

-

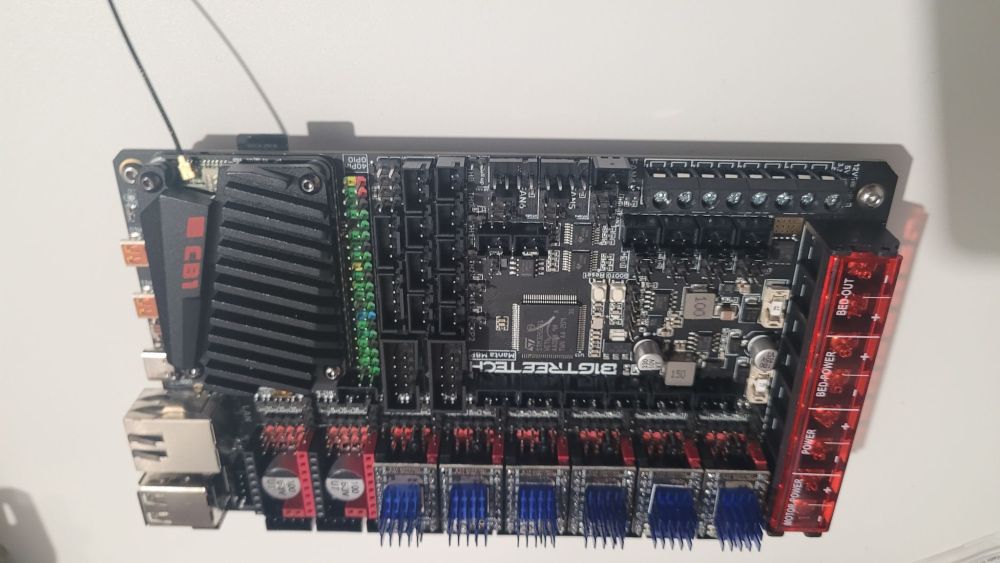

Bonjour, Il y a deux slots sdcard, un pour le MCU que l'on peut enlever après le flashage et l'autre qui contient l'OS du CB1 qui doit bien sûr rester en place. Mais tout cela est très bien expliqué dans la doc de chez BTT.2 points

-

Tu peux utiliser la traduction des sous-titres. En gros il dit que c'est magnifique considérant que c'est de l'ABS, juste les overhangs ne sont pas les meilleurs mais qu'il s'y attendait étant donné que la chambre est chauffée et que la ventilation tourne au ralenti pour l'ABS. EDIT: Utiliser la traduction vers l'anglais. Parce que vers le français bon... J'ai rien compris.2 points

-

Bonjour J'ai débuté en 2014 avec une Velleman K8200, je passe les colossales difficultés que ce fut, pour réussir a imprimer quelque chose avec cette arnaque. Apres xxx modifications et nuits blanches, voila j'ai toutefois rapidement réussi a imprimer de l'ABS les pièces sont belles et solide. Mon 1er projet j'imprime donc depuis 10 ans avec cette machine fortement modifiée et qui me permet de réaliser des pièces "technique" en ABS. Je suis fans d'ABS pour sa solidité résistance a la chaleur, l'assemblage par soudure et la finition acétone. Pas de vapeurs, je fait tout en températures ambiante dans des fait-tout de cuisine. C'est simple, Les manipulations sont très courtes je les fait en apnée quand les contenant sont ouvert. C'est en ce début 2025 que je décide de changer d'imprimante. Cette vielle K8200 demande beaucoup de travail après impression pour avoir des pièces utilisable. Par besoin de plus de productivité pour des activité pro, il faut du matos moderne. Je viens donc d’acquérir une Creality K2 plus avec 2 CFS. Un pour le PLA (matériau que je n'ai jamais utilisé même pas 1 fois) et un pour l'ABS. 1er test en ABS avec la K2, je suis stupéfait de la beauté, solidité et aucune finition a effectuer.2 points

-

Commence par essayer de vectoriser à partir d'un png ou d'un jpg... Une partie de mon logo est issue d'un scan d'un manuel des années 80 dont la qualité n'était pas excellente (le buggy) : j'ai utilisé une solution de vectorisation en ligne à partir d'un résultat de scan en 600dpi. A la vectorisation, tu peux lisser/réduire le nombre de couleurs pour obtenir déjà d'excellents résultats. A partir de là, tu auras déjà une première base de travail... Sinon, une autre approche est de trouver des fichiers correspondant aux logos que tu veux reproduire déjà en svg (on trouve beaucoup de chose sur internet) et de les assembler dans un outil vectoriel (j'utilise Affinity Designer, et je commence à fouiller Inkscape pour ce genre de choses)... J'ai une obsession quand on parle de détails... On aime tous les détails quand on fini une voiture, et même s'il ne sont pas visibles quand la voiture roule, ils sont essentiels pour dire la voiture terminée... J'ai partagé une idée avec Johann il y a quelques semaines, et il n'était pas vraiment sûr que cela puisse fonctionner car probablement à la limite de ce que son imprimante peut faire... Mais il a essayé quand même et c'est un succès... Et oui, il y a des petits logos SilverTriple designs sur le pilote (regardez le casque et les bras)...2 points

-

En l'occurrence, les autocollants, c'est mon pote Johann qui m'a aidé (il est basé en Australie, ce qui ne rend pas les choses faciles)... Son vrai métier : il travaille pour le cinéma et la télé, et il aide pour faire des décors, des faux documents et autres trucs utiles dans ce genre de contexte. Il redessine les autocollants en vectoriel, et les redimensionne en fonction du besoin sous Illustrator, mais des solutions comme Inkscape ou Affinity designer doivent te permettre d'en faire autant. Après, pour l'impression, suivant ce que tu cherches à faire, il faut une imprimante permettant d'imprimer en 5 couleurs (noir, couleurs primaires et blanc) ou juste 4 (noir et couleurs primaires) sur un support stickers. Je me suis renseigné au fablab local, ils ont de quoi faire du 4 couleur (noir + couleurs primaires), et pour certains usages, c'est parfait (mais ça dépend de ce que tu veux faire)...2 points

-

c'est tout à fait ça @RT36 avec nos imprimantes rapides, le choix ainsi que la préparation et le calibrage du filament deviennent essentielles mais on est très très loin des possibilités de matériau de l'injection2 points

-

D'accord, je vois l'idée, du coup tu vas monter une ferme de K2. Niveau Retex ça va être sympa, après les essais plus que complet de Mr.Magounet, on aura la partie utilisation intensive de ta part, plutôt pratique !2 points

-

Et bien pour ma part, cela fais depuis le 8 Février que je suis passé sur le firmware Open Source de Guilouz, sont tuto et très bien fait tout y et bien expliquer. Je suis enchanté il a fait un travail incroyable Bon l'imprimante imprime toujours aussi mal que au départ mais au moins il y a plus toute ces limitations imposé par FLSUN je me sans a nouveau libre Je viens de recevoir la carte BigTreeTech MMB Cubic, que j'ai voulu ajouter pour gérer les LED Neopixel et pour géré la température de la chambre, malheureusement je n'ai pas encore réussi a l'installer un petit problème avec mon port USB en cours d'analyse.2 points

-

Il est temps pour une courte video du first run du Zerda 2GT...2 points

-

J'ai rallongé mes 2 AMS aussi car je suis plus ou moins dans la même configuration que toi @xavax . Et j'avais du PTFE livré avec le S4 Sunlu qui a exactement les mêmes cotes que ceux de BBL, donc parfait sur ce coté là.1 point

-

1 point

-

Salut à tous !! J'ai commencé l'impression 3D il y a 1 année, j'ai une Neptune 4 pro eu avec ma formation. L'impression est devenu un vrai nouveau centre d'intérêt . Je songe sérieusement à passer sur un model plus complet rapidement... ! Me voilà donc parmis vous, prêt à échanger et recevoir vos conseils1 point

-

1 point

-

nan mais là tu vois, j'étais absent 4 jours, ca a marché pour plusieurs impressions... et je parie (d'ailleurs je vérifierai) que demain matin, sans toucher à rien du tout, que l'impression qui a bloqué ce soir passera sans soucis...1 point

-

Ce que je veux dire, c’est qu’en comparaison avec ma Bambu Lab X1C, la qualité d’impression de la FLSUN S1 n’est vraiment pas au top. Le principal problème concerne les surplombs : il n’y a pas de ventilateur auxiliaire, et le système de ventilation intégré à la FLSUN S1 n’est pas assez performant pour refroidir correctement les surplombs importants, même après avoir remplacé le kit de ventilation. Pour évaluer cela, j’utilise comme test de référence le « Test Autodesk FDM » inclus dans Orca Slicer. En comparaison avec la Bambu Lab X1C, la différence de qualité est flagrante, c’est le jour et la nuit. Cela dit, en termes de vitesse d’impression, la S1 surpasse clairement la X1C. Depuis que je suis passé à la version open source de Guilouz et que j’utilise Orca Slicer avec les profils par défaut pour la S1, l’imprimante est encore plus rapide qu’avec FLSun Slicer 2.0. Je sais maintenant que si je privilégie la qualité, je peux ajuster le profil en réduisant les vitesses et les accélérations. Cependant, même en égalisant ces paramètres avec ceux de la X1C, la qualité reste inférieure : la X1C l’emporte encore. Du coup, je me suis résigné. Ma FLSUN S1 me sert désormais de « jouet » pour tester les nouvelles fonctionnalités de Klipper. Grâce à Guilouz, je peux enfin installer la dernière version de Klipper sur l’imprimante, ce qui est un gros point positif. En plaçant bien les supports pour les surplombs, la qualité de la FLSUN S1 devient acceptable, disons-le. C’est juste que je suis mal habitué, ayant été gâté par la X1C. Amicalement,1 point

-

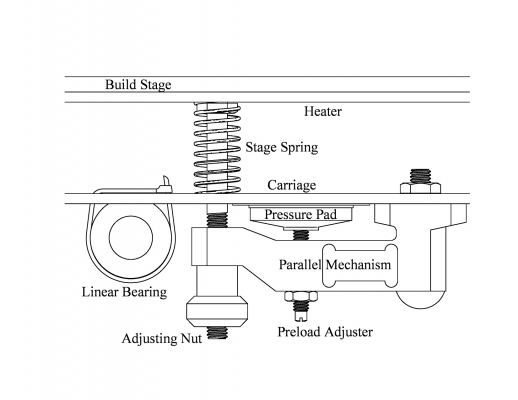

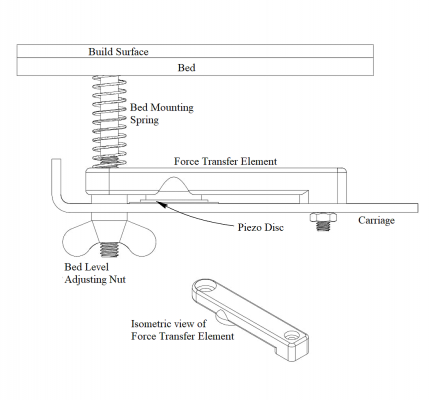

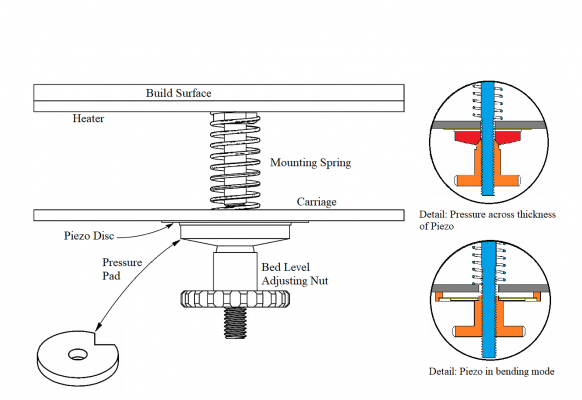

@JDL61 il faut vraiment suivre à la lettre la procédure sous chaque angle et au centre, des jauges piezzo (pressure pad) qui vont réagir à la pression de la buse et permettre un premier repérage de la buse par rapport au plateau. ce sont des illustrations de principe des 3 systèmes que l'on trouve communément dans un second temps, le mesh du plateau est relevé par le capteur à induction se trouvant à droite du hotend (voir ci-dessous)1 point

-

Comme tu parles du réglage du plateau , je me permet de revenir sur mon message précèdent. Aurais tu @pjtlivjy plus de détails qui permettraient de comprendre / visualiser le principe montage du plateau de la Plus 4 avec son système de réglage manuel et le fonctionnement des capteur d'efforts intégrés sous chaque vis.1 point

-

1 point

-

1 point

-

1 point

-

il n'y a pas de question nulle @Jean_Luc il n'y a que des questions que l'on ne pose pas et qui font que l'on reste dans la panade1 point

-

Entre temps, j'ai continué à chercher et j'ai trouvé la notice : https://wiki.qidi3d.com/en/X-Plus4 et particulièrement ça : https://wiki.qidi3d.com/en/X-Plus4/Manual/clog Je tiens à m'excuser pour ce post un peu nul, mais j'ai besoin de conseils pour m'en sortir et dés fois, je balise pour un rien. La manipulation est super facile et ce fait en quelques secondes. pjtlivjy@, tu m'avais conseiller un sécheurs de filaments et c'est la 1ére chose que j'achète. Encore merci à vous.1 point

-

Merci à vous deux pour les réponses. J'ai bien flashé le MCU (qui m'a retourné un FIRMWARE.CUR) et je posais la question pour le slot de la CB1. Je n'ai rien vu chez BTT qui expliquait devoir laisser la micro dans le slot. D'où ma question ! Maintenant, qu'elle reste en place ne me dérange pas tant que je ne la grille pas ! Je n'en ai pas d'autre. Bon, je peux donc poursuivre l'installation du CANbus. Si vous avez des conseils, je suis preneur.1 point

-

1 point

-

J'ai pris un bout de PTFE livré avec l'imprimante. Mais je vais commander directement sur le site. J'ai déjà démonté le tube PTFE de l'AMS il faut appuyer sur les 2 ailettes. je voulais vois si c'était possible d'orienter la sortie mais ce n'est pas judicieux car le filament n'aura plus la bonne orientation par rapport a la conception de l'AMS. Donc seule solution remplacer le PTFE et acheter un câble plus long1 point

-

ils vendent des câbles plus long sur bambu store . Du coup j'ai allongé le PTFE avec un raccord en attendant de commander un PTFE plus long. merci1 point

-

ok je posais la question car certains filaments laissent des résidus et qu'il faut par prudence extruder un filament de nettoyage @Jean_Luc hélas la surpression engendrée par la vapeur d'eau créer des désordres importants dans la buse voilà @souriceaux a posté un lien que j'allais mettre1 point

-

Oups, regarde ici: @Jean_Luc Au cas ou un message vers la SAV qui sera très réactif1 point

-

1 point

-

ok @Jean_Luc merci pour ces précisions alors pour bien informer sur l'origine du problème, une bobine quelque qu'elle soit par principe et encore plus quand il s'agit de Pla et de Petg, même si la bobine semble encore sous vide, il est impératif de procéder au séchage même si ça fait 4 jours que tu l'as acheté, on ignore tout du stockage et du transport d'une part et surtout parce que lors de la fabrication le filament Pla ou de Petg passe dans un bain d'eau pour éviter son gauchissement et le refroidir quel filament avais tu imprimé avant ce filament ?1 point

-

Bien sur Ce matin j'ai lancé l'imprimante sur une durée de plus d'une journée. J'ai ouvert un bobine de filament (GST3D, PLA+), elle a au moins 3 ans, mais conservé dans le plastique fermé et au sec. Pour ce PLA, je met 220 en température, mais au bout de 4 heures d'impression, j'ai commencé à apercevoir des fils et puis la buse c'est bouché.1 point

-

Quelques photos de comparaison entre l'original et la fausse... Je suis content du résultat final. Il y a quelques indices sur le faux Zerda indiquant sa vraie nature, mais au final, l'illusion est là (certains pourraient parler de sorcellerie )... Il me reste encore un peu de travail pour finir le projet et organiser les fichiers avant de les publier. Cela inclura le contenu pour les deux 44B et le Zerda, ainsi qu'une liste des pièces de remplacement utilisées, ainsi que les fichiers pour les outillages guides créés pour faire les axes de transmission maison qui font cette reproduction si spéciale, car il n'y a aucune pièce d'origine Hirobo...1 point

-

1 point

-

pour @vap38 on en parlait ce matin au téléphone on voit bien tous les détails quand l'imprimante est allumée pour la première fois, la séquence démarre à 0 min 15 "1 point

-

tu as tout compris c'est l'idée de départ effectivement car malheureusement les filaments que l'on utilise pour ce projet, n'existent qu'en bobines en 1 kg1 point

-

La seule chose qui compte, c'est le résultat Il faut choisir les composants d'une machine en fonction des performances (et du coût) Une pièce en tôle mise en forme à la presse, ou un morceau de profilé avec quelque usinages de base, une pièce injectée ça peut être la solution la plus efficace, même si c'est "décevant" d'un point de vue innovation technologique. Par exemple je n’achèterais jamais une chaise imprimée en 3D si elle est plus chère, moins solide et moins confortable qu'une chaise classique en bois et en paille.1 point

-

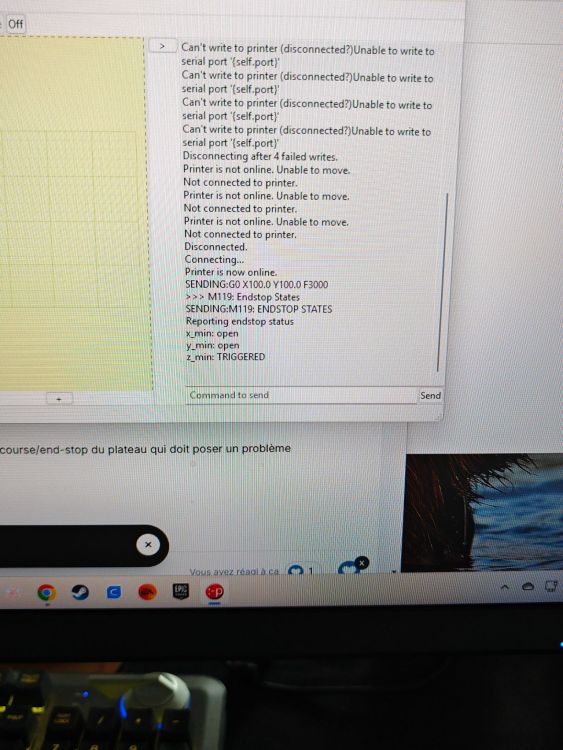

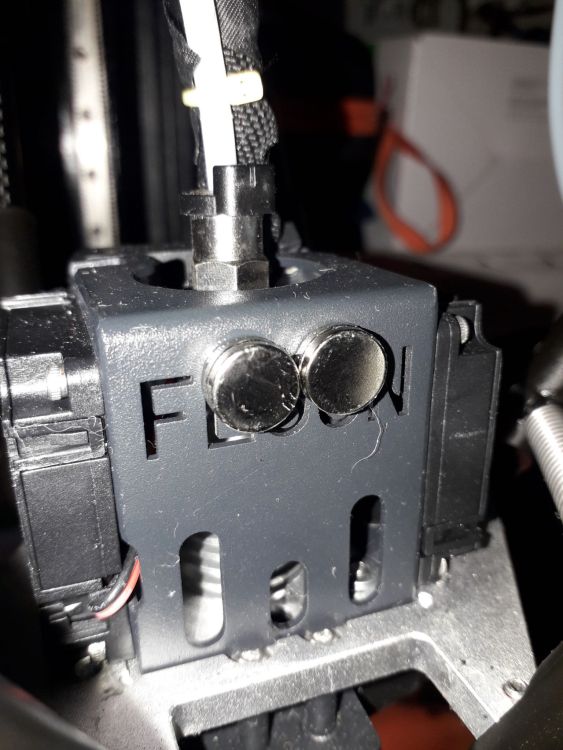

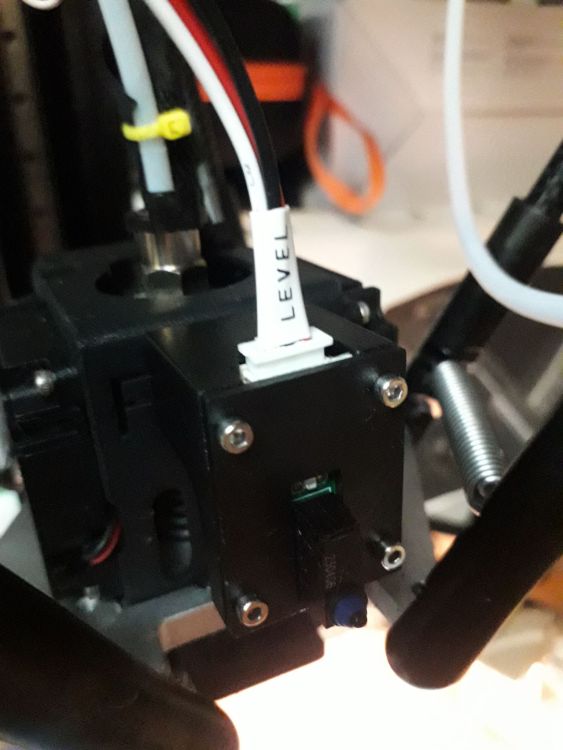

Ok je vais acheter ça demain. Franchement je saurais pas dire car quand je lais acheté la personne l'avais utilisé 2/3 fois et mis dans un coins pendant longtemps. Quand moi je lui est acheté il 4 ans je m'en suis servi 3 semaine et après j'ai arrêté. La j'ai repris il y a pas longtemps en sachant que moteur, endstop, et cm neuf Oui sûrement mais va falloir rentrer dans la cm de coup ? Sur le logiciel pronterface sa m'affiche ça : En faite je crois que je me suis trompé dans mes explications . Et je crois que c'est le endstop la qui ne fonctionne plus malgré le clic. Jen ais un neuve qui traine je vais le mettre pour voir. Bon ben problème résolu. Merci a tous pour votre aide1 point

-

En injection avec des matériaux chargés nous avons des variations de retraits entre le remplissage longitudinal et transversal, mais cela reste faible1 point

-

Si l'angle des porte-a-faux et trop important pour correctement les imprimer avec la hauteur de couche du tranchage/d'impression alors sous le trancheur, il faut cocher l'ajoute de "support d'impression" (Structure qui servira à "porter" ce qui serait imprimé dans le vide sinon.).1 point

-

merci pour ton retour @pommeverte entièrement d'accord pour le côté stylé, il n'y aurait pas grand chose à faire pour améliorer la chose en gardant le style un simple fond en biseau venant au droit d'un trou serait plus efficace car ce fond de tube perturbe énormément le flux1 point

-

Si ça ne le fait que sur cette arrête et que les angles sont les mêmes sur les 2 autres ( ce qui semble être le cas) ça ne devrait pas être un pb de surplomb. A voir quel angle fait l'arrête et faire un test de surplomb genre la 1ere photo du post de @pascal_lb Tu trouveras beaucoup de modèles de test sur les sites Printables et MakerWorld. Ça te permettrait d'affiner si besoin tes paramètres d'impression et ainsi améliorer le rendu Mais avant de lancer un test je passerai ma bobine au sécheur et je ferai un bon nettoyage du plateau dans les règles de l'art. A voir également si le ventilateur auxiliaire est actif dans le profil et de faire pivoter la piece sur le plateau pour ne pas avoir d'arrête dans le flux d'air ou baisser la ventilation Qui a dit que l'impression 3D était un long fleuve tranquille A+ JC1 point

-

Non c'est vissé* comme sur la MDR. Entraxe 20 mm sur la sr et 10 mm sur la mdr d'où la palanquée de trous et la butée à aiguille ( di 50 x dE 70 x H 5) est prisonnière avec le petit épaulement du bas . *les vis sont pas facile à mettre au fond mais avec un petit tube ou mieux un tournevis aimanté on évite bien des jurons . je suis quasi certains qu'avec trois logements et en collant des petits aimants à l'intérieur ça ferait la rue Michel sans avoir à visser Et vu que je suis obligé de refaire le G33 assez souvent la sonde est parquée sur le carter à l'aide de petit aimants collé pour ne plus avoir à manipuler le connecteur et à ranger la sonde dans son tiroir1 point

-

1 point

-

Merci @pjtlivjy. En effet lors du test de la MK4S (buse HF) j'ai constaté une meilleure bien homogénéité sur l'état de surface comparé à la MK4 (buse standard), très visible sur le côté brillant/mat. Cependant entre les deux machines les buses ont changés, ainsi que les profils d'impression. Prusa a créé des profils "STRUCTURAL" et "SPEED". Les profils structural n'apportent aucun gain sur le temps d'impression entre les deux buses alors que les profils speed profitent de l'augmentation de la capacité de transfert calorifique des nouvelles buses HF. De quoi s'interroger sur l'utilité des buses HF hors prototypage. Je n'ai jamais eu de souci de bouchage, ni avant ni maintenant (une miette de carton il y a très longtemps), mais la géométrie interne des buses HF me laisse penser que ça doit être une galère sans nom à déboucher, cold pull impossible. Honnêtement je pense que la vraie limite actuelle se situe au niveau de la puissance de chauffe. Je commençais déjà à ressentir cette limite avec les anciennes buses courtes type E3DV6 en 0.6mm il y a quelques années. Les nouvelles buses plus longue qui reprennent le principe des volcano améliorent le transfert thermique, mais quand y'a plus de calorie, ben y'en a plus.1 point

.thumb.jpeg.3e1fa1416e9fb29c30ae0a7b98639f19.jpeg)

.thumb.png.cf91b9255a0fd229165d1133da6f304c.png)