Classement

Contenu populaire

Contenu avec la plus haute réputation dans 05/05/2025 Dans tous les contenus

-

mars 28, 2025 Un Plastique Révolutionnaire Disparaît dans l’Océan en Une Nuit Écologie et Innovation 6 min de lecture Modifier l'Article Imaginez un monde où les déchets plastiques, ces indésirables qui polluent nos océans, disparaissent comme par magie en une seule nuit. Cette vision, qui semble tout droit sortie d’un rêve écologique, est en train de devenir réalité grâce à une innovation japonaise hors du commun. Des chercheurs de l’institut RIKEN ont mis au point un matériau révolutionnaire : un plastique aussi robuste que ceux que nous utilisons au quotidien, mais capable de se dissoudre dans l’eau salée en moins de neuf heures, sans laisser derrière lui ces redoutables microplastiques qui empoisonnent la vie marine et, indirectement, la nôtre. Une Percée Majeure pour l’Écologie Le plastique, on le sait, est une bénédiction et une malédiction. Sa solidité et sa durabilité en font un allié précieux pour emballer nos aliments ou fabriquer des objets du quotidien. Mais une fois jeté, il devient un fléau : il s’accumule dans les décharges, flotte sur les mers et se fragmente en particules minuscules qui s’infiltrent partout, jusque dans nos assiettes. Face à ce défi, l’équipe de RIKEN a décidé de repenser le problème à la racine, en créant un matériau qui allie performance et disparition contrôlée. Un Plastique Pas Comme les Autres Ce nouveau plastique n’a rien à voir avec les polymères traditionnels. Il repose sur des **supramolécules**, des structures dont les liaisons chimiques fonctionnent comme des attaches réversibles. Imaginez des post-it que l’on peut coller et décoller à volonté : en usage normal, ces liaisons tiennent bon, offrant une résistance comparable à celle des plastiques classiques. Mais dès que le matériau entre en contact avec de l’eau salée, ces liens se défont, et le plastique se dissout en quelques heures. Pour y parvenir, les chercheurs ont combiné deux ingrédients surprenants : le **hexamétaphosphate de sodium**, un additif alimentaire courant, et des monomères à base d’ions guanidinium, souvent utilisés dans les engrais. Mélangés dans l’eau, ils forment une pâte visqueuse qui, une fois séchée, devient un plastique transparent, flexible et solide. Une réaction chimique crée des « ponts de sel » entre les molécules, garantissant sa robustesse. Comment Ça Marche ? Le secret de ce plastique réside dans sa sensibilité à l’eau salée. Lorsqu’il est plongé dans une solution saline, les électrolytes présents dans l’eau viennent perturber ces fameux ponts de sel. En laboratoire, les tests ont montré qu’une feuille de ce matériau se désagrège totalement en environ **8 heures et demie**. Mieux encore : contrairement aux plastiques biodégradables classiques, il ne se fragmente pas en microplastiques, mais se transforme en composés simples comme l’azote et le phosphore, des nutriments essentiels pour les plantes et les micro-organismes. Un Défi Technique Relevé Créer un plastique qui se dissout dans l’eau salée, c’est bien, mais encore faut-il qu’il reste stable pendant son utilisation. Car qui voudrait d’un gobelet qui fond au contact d’une boisson salée ? Pour contourner ce problème, les scientifiques ont eu une idée ingénieuse : appliquer un **revêtement hydrophobe**. Cette couche protectrice empêche l’eau de pénétrer le matériau tant qu’il est intact. Une simple éraflure suffit ensuite pour exposer le plastique à l’eau salée et déclencher sa dissolution. Cette innovation ouvre des perspectives fascinantes. Imaginez des emballages qui, une fois jetés en mer par erreur, se volatilisent sans nuire à l’écosystème. Ou encore des filets de pêche abandonnés qui cessent d’être des pièges mortels pour les animaux marins. Le potentiel est immense, mais il reste des obstacles à surmonter. Les Limites et les Solutions Tout n’est pas parfait. Si ce plastique finit dans l’océan, il se décompose en nutriments utiles, mais une trop grande quantité d’azote et de phosphore pourrait déséquilibrer les écosystèmes marins, un phénomène connu sous le nom d’*eutrophisation*. Pour éviter cela, les chercheurs proposent une approche pragmatique : recycler ce matériau dans des usines spécialisées où ses composants pourraient être récupérés et réutilisés, limitant ainsi les rejets dans la nature. Autre défi : le passage à l’échelle industrielle. Produire ce plastique en masse tout en maintenant ses propriétés demande des investissements et des ajustements. Mais l’équipe de RIKEN est optimiste : leur découverte, publiée dans la revue *Science*, a déjà attiré l’attention des experts du monde entier. Pourquoi C’est une Révolution Ce plastique ne se contente pas de résoudre un problème, il redéfinit notre rapport aux matériaux. Voici pourquoi il marque un tournant : Il élimine les microplastiques, ces particules qui polluent les océans et nos corps. Sa dégradation rapide limite l’impact des déchets abandonnés. Les produits de sa dissolution nourrissent la vie marine au lieu de la détruire. Comparé aux plastiques biodégradables actuels, qui mettent souvent des mois à se décomposer et laissent des résidus, ce matériau est une avancée spectaculaire. Il incarne une vision où technologie et nature ne s’opposent plus, mais collaborent. Et Ensuite ? Le chemin vers une adoption massive est encore long. Les chercheurs doivent affiner le processus de fabrication, réduire les coûts et convaincre les industriels. Mais l’enjeu en vaut la chandelle : chaque année, des millions de tonnes de plastique finissent dans les océans, menaçant la biodiversité et la santé humaine. Avec ce matériau, une partie de ce cauchemar pourrait prendre fin. Et si ce n’était que le début ? D’autres équipes pourraient s’inspirer de cette découverte pour créer des matériaux encore plus adaptés à des contextes variés. En attendant, RIKEN nous offre une lueur d’espoir : un futur où nos déchets ne seraient plus un fardeau, mais une ressource.4 points

-

ca y est, elle est arrivé, état du carton impec. Déballage ce soir j'espère3 points

-

Les matériaux plastiques ignifuges et retardateurs de flamme pour la fabrication additive Publié le 8 avril 2025 par Carla C. Nous avons déjà abordé les différents matériaux ignifuges et retardateurs de flamme disponibles sur le marché de l’impression 3D, qui se déclinent sous diverses formes telles que les filaments, les résines ou les poudres. Conçus pour limiter ou empêcher la propagation des flammes, ces matériaux sont largement utilisés dans les secteurs à haut risque d’incendie ou soumis à des réglementations strictes en matière de sécurité. Aujourd’hui, l’offre de matériaux ignifuges adaptés à l’impression 3D ne cesse de s’élargir, avec des solutions toujours plus innovantes. Dans cet article, nous nous concentrerons spécifiquement sur les plastiques. Quelles sont leurs propriétés ? Quels bénéfices offrent-ils lorsqu’ils sont associés à l’impression 3D ? Et quelles sont leurs applications potentielles ? C’est ce que nous allons explorer en détail ! Propriétés des matériaux ignifuges et retardateurs de flamme utilisés dans l’impression 3D Avant tout, il est important de distinguer les matériaux ignifuges des retardateurs de flamme, car bien que la différence soit subtile, elle existe bel et bien. Les matériaux ignifuges possèdent une résistance permanente au feu, soit grâce à leurs propriétés intrinsèques, soit en raison de leur mode de fabrication. À l’inverse, les retardateurs de flamme doivent leur capacité à ralentir la propagation du feu à des traitements chimiques spécifiques. Certains sont autoextinguibles, mais leur efficacité dépend du revêtement appliqué. Dans les deux cas, ces matériaux présentent des caractéristiques communes : ils sont peu inflammables, émettent peu de fumée et de gaz toxiques et offrent une combustion maîtrisée ou réduite lorsqu’ils sont exposés aux flammes. ULTEM 9085 est l’un des matériaux ignifuges de haute performance utilisés dans l’impression 3D. En fabrication additive, ces deux types de matériaux sont largement utilisés sous forme de résines, de filaments ou de poudres polymères. Leur résistance aux flammes est évaluée et certifiée à l’aide de tests spécifiques. Parmi eux, la norme UL94, développée par Underwriters Laboratories, est une référence internationale pour classifier le comportement des plastiques face au feu. Cette norme évalue la réaction des matériaux selon plusieurs critères, notamment la combustion horizontale, qui mesure la vitesse de propagation des flammes en position horizontale, et la combustion verticale, qui définit trois niveaux de certification : V-2, V-1 et V-0, ce dernier étant le plus performant. Un matériau certifié UL94 V-0 s’arrête de brûler en moins de 10 secondes sans produire de gouttes enflammées, une exigence que remplissent de nombreux matériaux ignifuges et retardateurs de flamme dédiés à l’impression 3D. Par ailleurs, pour les matériaux spécifiquement utilisés dans le secteur de l’aviation, une autre certification est délivrée par l’Administration fédérale de l’aviation (FAA). Il s’agit de la norme FAR 25.853, qui définit des tests de résistance au feu afin de garantir que les matériaux employés dans les avions respectent des critères de performance stricts lorsqu’ils sont exposés à la chaleur ou aux flammes. 3Deus Dynamics a développé des silicones composites par fabrication additive pour le secteur aérospatial. Ils sont capables de résister à des températures extrêmes allant jusqu’à 1200°C, empêchant la propagation des flammes pendant 15 minutes. (Crédits : 3Deus Dynamics) Les matériaux ignifuges et retardateurs de flamme peuvent être exploités en impression 3D à travers diverses technologies, allant du FDM aux procédés de polymérisation de résine, en passant par les technologies de fusion de poudres polymères. Associés à la fabrication additive, ces matériaux offrent un large éventail d’applications. L’un des principaux atouts de l’impression 3D réside dans son contrôle précis des matériaux et de la température, ce qui permet, pour certaines technologies, d’adapter et de modifier leurs propriétés intrinsèques au cours du processus de fabrication. Par exemple, il est possible de créer des matériaux composites directement lors de l’impression, ouvrant ainsi la voie à de nouvelles possibilités et applications. De plus, l’impression 3D permet de concevoir des pièces aux géométries complexes, souvent impossibles à réaliser avec les méthodes de fabrication traditionnelles. Ces avantages renforcent l’adoption croissante de la fabrication additive pour les matériaux ignifuges et retardateurs de flamme dans de nombreux secteurs industriels. Les applications Comme évoqué précédemment, les matériaux ignifuges et retardateurs de flamme trouvent des applications variées, principalement dans les secteurs à haut risque d’incendie, tels que l’aérospatiale, l’industrie pétrolière et gazière, ainsi que l’automobile. Des matériaux haute performance, comme l’ULTEM 9085 certifié V-0, sont notamment utilisés en impression 3D pour fabriquer des composants d’intérieurs d’avions, tels que des panneaux ou des éléments de systèmes de ventilation. Grâce à leur combinaison de résistance mécanique et de protection contre le feu, ces matériaux sont également employés dans l’automobile et les transports, par exemple pour la production additive de pièces intérieures de wagons de train ou de composants de carrosserie. Pièces pour l’industrie électronique imprimées en 3D avec la résine Cubicure Evolution FR (Credits : Cubicure). D’autres matériaux, comme les résines – à l’image de la Cubicure Evolution FR (certifiée UL94 V0) – sont également utilisés en impression 3D dans l’industrie électronique. Ils permettent la fabrication de petites pièces détaillées conçues pour limiter la propagation des flammes en cas de court-circuit ou d’incendie. Ces matériaux trouvent également leur place dans des secteurs où le respect de normes de sécurité strictes et de réglementations anti-incendie est essentiel. Par exemple, dans le domaine de la construction, l’impression 3D peut être utilisée pour produire des plafonds, des portes ou des revêtements ignifuges. De même, dans le secteur médical, certains équipements et dispositifs sont fabriqués à partir de matériaux ignifuges afin de répondre aux exigences de sécurité les plus élevées.2 points

-

Comme te l'on dis les gars avant c'est normale Artillery a changer et mis un leveling en 36 points au lieu des 121 points car la communauté a indiqué que cela etait inutile sur une surface de 300x300 et prend un temps fous mais cela peu ce remettre si besoin comme indique par @Didi555, après la buse si elle est en dehors on s'en moque ce qui est pris en compte c'est la position de capteur inductif situé a l'arrière gauche de la buse. Attention d'ailleurs un capteur inductif impose a avoir un plateau de type feuille d'acier a ressort ou autre surface métallique compatible avec les capteurs inductif Perso ma recommandation pour la prise du mesh bed est plus de partir sur une prise de point sur une grille de chiffre impaire pour moi sur cette surface de plateau 7,7 est le meilleur compromis, pourquoi une grille impaire car avec une grille pair comme 6,6 on ne prend pas de mesure du centre du plateau ce qui est con quand on que le relevé du Z 0 ce fait au centre2 points

-

Je n'ai pas pu résisté à déballer la bécane et à la poser sur son meuble par curiosité. Je vais descendre les AMS d'une dizaine de centimètres. Je positionnerais mieux les supports de bobines externes sur le profil alu (à gauche) et il me reste à faire un support pour l'AMS HT sur l'autre profil alu. Mise sous tension peut-être demain.2 points

-

Merci à vous. Plus qu'à attendre et je vous tiens informé. J'aurais sûrement besoin de vous après quelques essais je pense. Je vais fouiller un peu sur le forum.2 points

-

2 points

-

ça ressemble à du wooble mais sur nos imprimante récentes ce symptôme avait disparu, à l'époque l'axe Z était mal guidé et si les vis hélicoïdales avaient du faux rond ou étaient tordues ça donnait ce genre de résultat mais par contre c'était toujours le même écart quelque soit les pièces imprimées2 points

-

Tiens j'avais vu ça. Bravo à toi c'est plus que mérité.2 points

-

Bonsoir, sinon il y a toujours l'option dans le menu , partie CFS , de ne pas tester à chaque démarrage1 point

-

La A1 oui je la connais bien et sont extrudeur et sa tête aussi j'ai du démonter son extrudeur 4 a 5 fois pour résoudre quelques soucis. Si l'on prend la A1 tu as un ensemble heatbreak/dissipateur/buse tout full metal, la FF 5M Pro par exemple tu as une buse qui intègre radiateur/heatbreak/sonde/Cartouche chauffante/buse en un seule bloc, la AD5X elle a changer avec un buse intègre le heatbreak et ouvre le dissipateur et place le heatbreak puis referme, la K2 Plus tu as une buse de type 3 metal avec heatbreak que tu visse. Chaque système a des avantage et des inconvénient Dans ce cas le PTE est assez facile a changer sur la SW X4 au vue des photos1 point

-

Bonjour, j'avais donné des détails sur l'assemblage du hotend page 39.1 point

-

Bonjour, rien à voir, c'est pour un bl touch. C'est ici, si je dis pas de bêtises. [bed_mesh] speed:120 horizontal_move_z:10 mesh_min:20,20 mesh_max:290,290 probe_count:6,6 algorithm:bicubic bicubic_tension:0.2 mesh_pps: 4, 4 C'est dans le fichier printer.cfg A la place de 6,6 il faut mettre 11,11 Je suis pas un pro de Klipper, on va attendre qu'un pro nous confirme ça.1 point

-

@LilYoda, Moi le modèle que j'ai est celle qui est à gauche sur ta photo (radiateur plus gros), je confirme qu'il y a bien un bout de PTFE entre la buse et la partie haute, qui est l'extrudeur. Ça était dit ici le 31/05/2024 J'ai trouvé cette vidéo, mais le gars zappe le bout de PTFE , ho ho...... https://www.youtube.com/watch?v=F9_RZqkJ888 Pour info. je viens d'aller voir une Bambu Lab A1 chez un copain, ben.... il n'y a pas photo1 point

-

Les 2 sont normaux. 1) lors d'un update firmware (je ne sais plus lequel), Artillery a réduit le nombre de points d'auto-nivellement à 6x6). On peut restorer le 11x11 dans la config de l'imprimante (fichier printer.cfg) 2) ce qui compte c'est la position du capteur d'induction qui est à gauche de la buse quand tu regardes l'imprimante. Et lui, même lors du nivellement à droite, normalement il est bien au dessus du plateau1 point

-

Cool, bon anniversaire alors1 point

-

La mienne aussi vient d'arrivée (info de mon épouse) je verrais cela en rentrant. En fait elle est arrivée en même temps que mes 67 ans, un cadeau sympa (la bécane, pas mon année supplémentaire)1 point

-

1 point

-

Ca c'est @Kyõsuke qui peut répondre. Je ne saurais dire si je valide, juste que ça fonctionne, ni plus ni moins. C'est clairement plus rapide qu'avec un tournevis, mais encore faut-il avoir un outil adéquat. Je regrette que Prusa n'ai pas prévu ce genre d'outil dans le kit d'outillage. Dans la documentation ils parlent d'utiliser une pince coupante qui permet de couper à ras pour aider à soulever les rivets. Au début j'utilisais ma spatule, mais ce n'est guère plus adapté. C'est pour ça que je me suis bricolé mon propre outil lorsque j'ai eu a démonter une bonne partie des panneaux pour remplacer une pièce cassée. Je vais bientôt l'améliorer car il y a encore un détail qui me titille dessus, mais en l'état il est déjà d'une grande aide. Pour le côté rigidité, honnêtement les panneaux ne bougent pas d'un poil, d'ailleurs les poignées de transport sont situées sur ces panneaux, ainsi que le "swing arm". Peut-être que ces rivets en plastique jouent aussi un rôle dans l'amortissement des vibrations, mais là je ne pourrai pas me prononcer. Il y a un paquet de rivets de rechange, mais je n'en ai pas cassé un seul malgré des dizaines enlevés/remis. Ceci dit, à l'usage il sera plutôt rare d'avoir à démonter ces panneaux. Tout au plus le panneau supérieur pour un meilleur accès à la tête s'il y a un problème avec un filament. Ce panneau est fixé par seulement 4 rivets que l'on peut pousser par le dessous avec n'importe quoi qui nous tombe sous la main (un cube de calibration est parfait).1 point

-

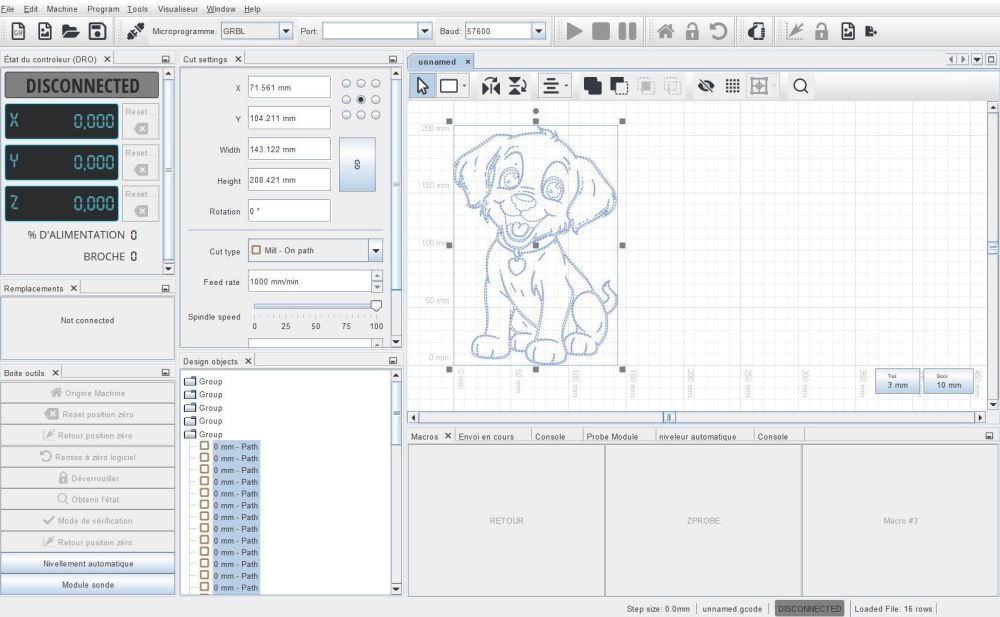

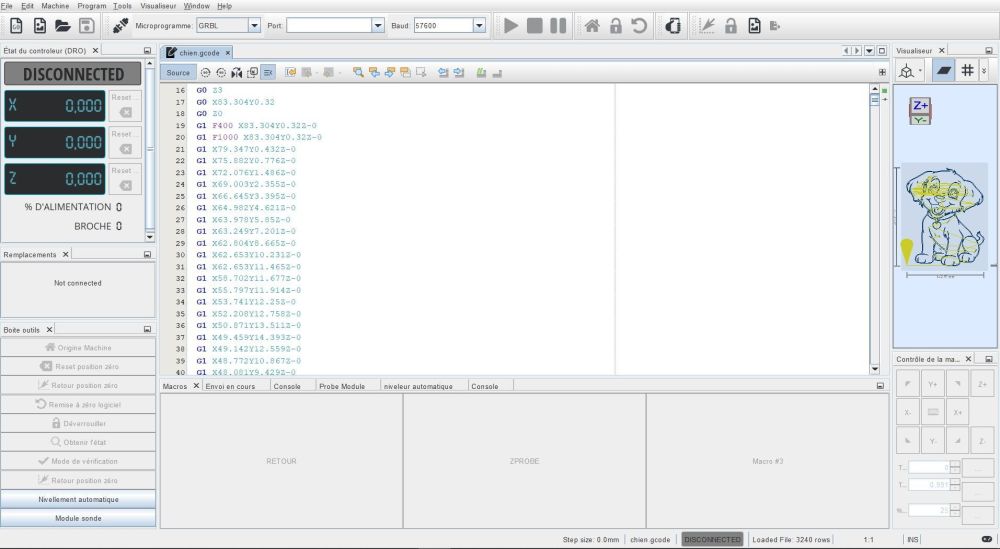

Bonjour, @rampa Si je comprends bien le but est de graver l'image du chien avec une CNC sur un support bois ou autre matière ? Il y a une méthode plus simple que Inskape convertir l'image au format JPEG en format SVG Ensuite avec l'application UGS outil universel pour la gravure très performant ( qui permet de transformer un fichier SVG en GCODE pour l'utiliser avec la CNC.) Ouvrir l'application UGS utiliser l'outil New design - importer le fichier SVG (chien) - tout sélectionner CTRL A pour saisir tous les contours du chien - choisir l'outil Cut type sélectionner (mil on path) les contours du chien sont apparents pour le tracer de l'outil - sauvegarder le fichier en Gcode. c'est très rapide pour convertir l'image en gcode - fermer new design et ouvrir le fichier GCODE dans UGS - dans UGS fichier ouvrir fichier gcode (le chien) - régler la CNC faire un Home utiliser un outil de gravure pointe fine déterminer la vitesse de rotation et déplacement - ensuite tangente de l'outil point zéro XYZ et graver avec les paramètres de l'outil utilisé Nota j'ai utilisé Inskape c'est un peu compliqué et le résultat n'est pas facile car ce n'est pas une application de gravure originale. parfois l'application utilise des scripts pas trop fonctionnels (un coup çà marche une autre fois çà plante !!! ????) Pour mon utilisation personnel j'utilise depuis de nombreuses années UGS sans problème facile à découvrir et riche en fonctionnalités le lien UGS Pour télécharger l'application je peux apporter une aide complémentaire si besoin pour l'utilisation de l'application UGS Ci-joint le gcode pour le chien A+ Francis chien.gcode1 point

-

1 point

-

Pour le Starbuck, il y a à affiner les réglages de l'imprimante !!! Des blobs et des décalages de lignes1 point

-

pour moi c'est 220° mais sur photo (bien qu'elle soit de bonne qualité... ta photo ) c'est pas toujours évident, faut regarder de tous les cotés pour être sur1 point

-

1 point

-

1 point

-

1 point

-

Ouai, au niveau des pièces plastique ou passe les poulies, j'ai qq vis que ne rentrent avec aucune force, mais pour le moment ca bouge pas.0 points