Classement

Contenu populaire

Contenu avec la plus haute réputation dans 19/10/2025 Dans tous les contenus

-

Une semaine dense en actualités avec du Bambu Lab, Elegoo, Creality, Prusa, eMotion Tech, mais aussi du cosplay et du scan 3D ! https://www.lesimprimantes3d.fr/semaine-impression-3d-511-20251019/3 points

-

Salutation. @roberto les trois sujets ont été fusionnées en un seul. Merci de ne pas créer de nouveau sujet pour la promotion de ton livre et de continuer sur celui-ci. Les nouveaux sujets créés seront masqués. Bonne continuation. (Edit : Oups, j'ai fait une grossière erreur lors de mes fusions et fusionné avec un sujet de phildc ... je regarde pour séparer ...) (Re-Edit : J'ai du recréé un sujet pour séparer afin de corriger mon erreur de fusion de sujets. Avec mes excuses pour l'erreur de manip.)3 points

-

Personne d'assez geek pour tenter la virtualisation ? Faire tourner votre/vos OS de tous les jours dans une machine virtuelle semble se faire assez bien avec du "vieux" matos de nos jours. Je le fais déjà au boulot en remote desktop sur des vieux serveurs IBM/Lenovo de 2012. Si on ajoute du GPU passthrough dans l'équation, ça peut être sympa. En passant par Proxmox sur ma bécane non compatible car pas de TPM et CPU pas sur la liste, je peux installer Windows 11 sans hack car le TPM et le CPU compatibles sont virtualisés. Il suffit alors de passer la carte graphique et des ports USB en passthrough à la VM et hop, un Windows 11 sur une bécane soi-disant non compatible. Gros avantage si je change de matériel plus tard, la licence reste activée. Les backups sont automatiques avec Proxmox Backup Server. Les snapshots instantanés (RAM comprise) sont hyper utiles lorsqu'on install un soft dont on est pas sûr qu'il ne va pas mettre le bazar sur l'ordi. Etant un habitué et fan de Proxmox, ça me faisait de l'oeil depuis un moment. Je vais tester d'ici peu.3 points

-

A sa sortie à l'été 2023, la Bambu Lab P1S était affichée à 749 € seule et 999 € en Combo avec un AMS v1. C'était d'ailleurs le prix de la P1P, ouverte, juste avant que cette P1S ne soit dévoilée. Aujourd'hui, la P2S prend le relai à un tarif intéressant (519 € seule) et la P1S reste au catalogue avec une forte réduction : La P1S seule passe à 369 € avec le code P1SCOUPON La P1S Combo avec AMS v1 à 539 € avec P1SCCOUPON La P1S Combo avec AMS 2 Pro à 619 € après application du code P1SAMS2COUPON C'est donc moins cher que la P1P qui est encore commercialisée à 399 €... Avec un prix aussi bas, cette P1S devient très recommandable pour qui souhaite une imprimante polyvalente, fiable et découvrir/rester dans l'univers de Bambu Lab. Notre test remonte à 2023 mais reste d'actualité et le topic unique vous en apprendra beaucoup sur ce modèle.2 points

-

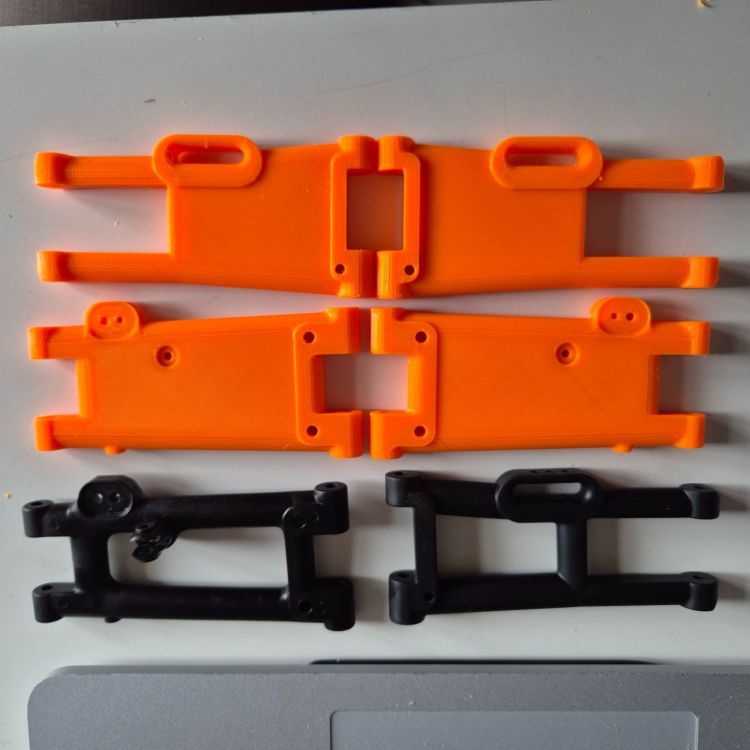

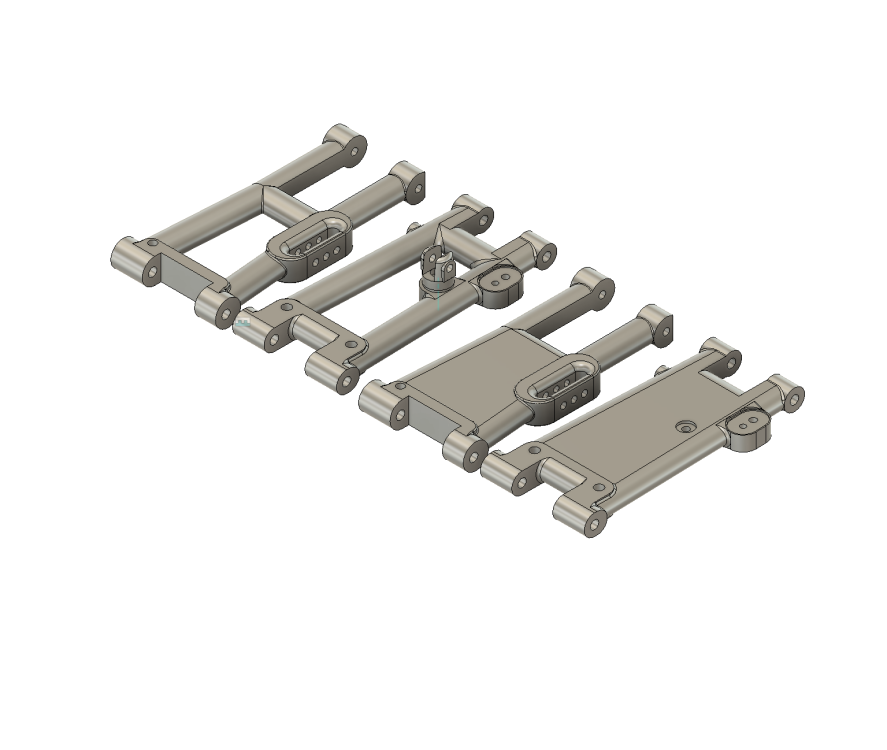

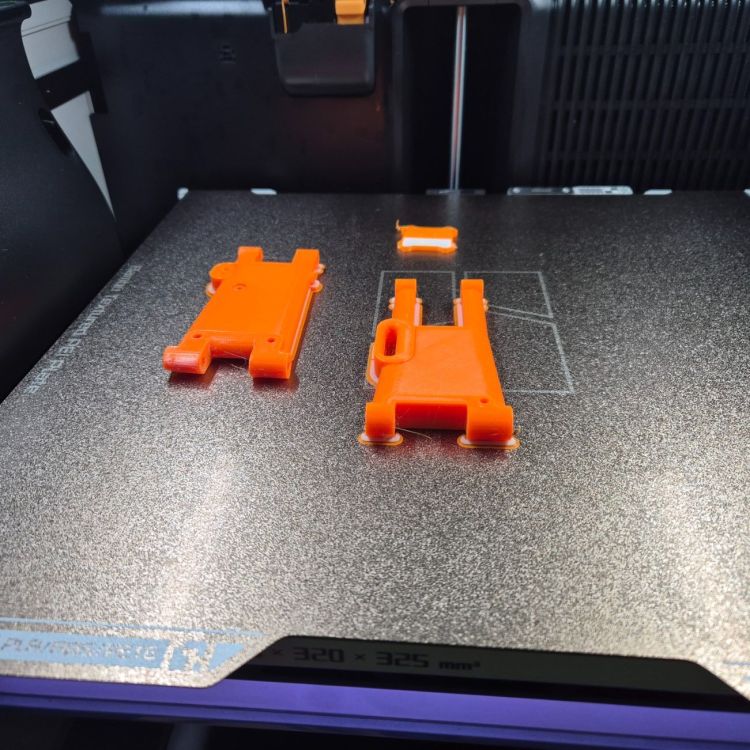

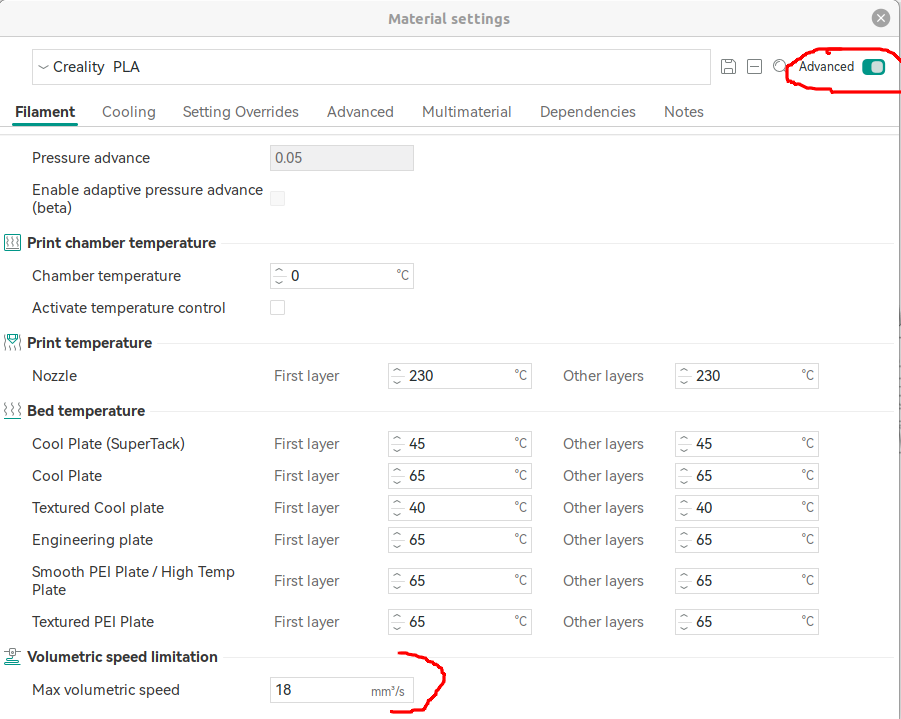

Durant la rencontre vintage RC à Montceau Les Mines, quelqu'un a mentionné que les bras de suspension des T2M Pirate M1/Super Pirate étaient devenus très difficile à sourcer... Et comme apparemment il en casse souvent, il était temps de faire quelque chose. J'ai modélisé les pièces, et renforcé là où cela semblait nécessaire basé sur ce que l'on m'a dit. J'ai imprimé les bras sur la H2D en PETG en utilisant la deuxième buse pour l'interface de support en PLA. Le résultat est excellent. Dimensionnellement les pièces sont bonnes. Idéalement, il faudrait imprimer cela en Carbon Filled avec une buse de 0.6mm mais je n'avais pas le matériel nécessaire sous la main... J'ai mis les fichiers sur Makerworld si d'aventure vous en avez besoin: https://makerworld.com/en/models/1902352-suspension-arms-for-t2m-pirate-m1-super-pirate2 points

-

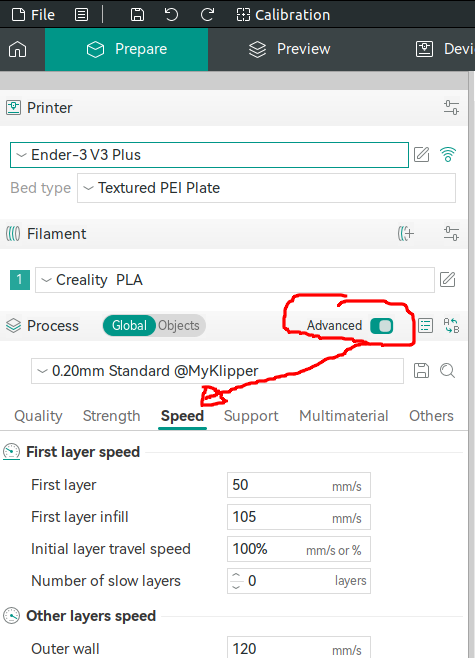

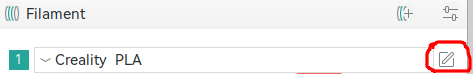

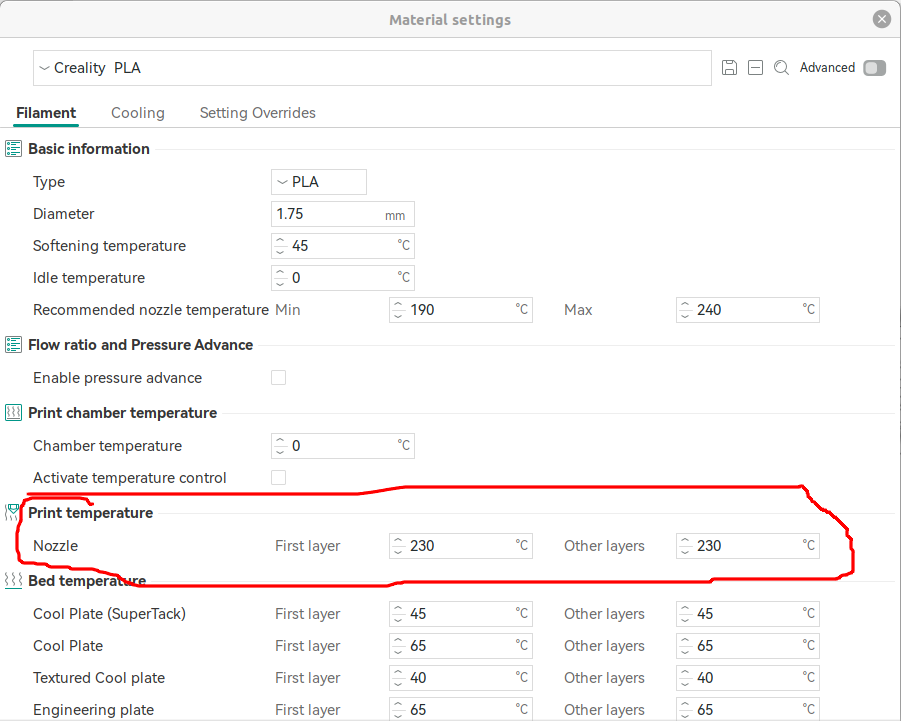

Salutation Dans la section "Process" il te faudra cocher "Advanced" pour avoir l'onglet "Speed" Et pour les températures d'impression c'est dans le profil du/des filament(s) utilisé dans mon exemple il n'y a qu'un filament de type "Creality PLA" si ont clic pour afficher le détail cela ouvre une fenêtre "Material settings" et les températures sont dans l'onglet "Filament" Mais pour les vitesses, il te faut aussi prendre en compte, que Orca Slicer utilise une notion de vitesse volumétrique max selon le profil filament utilisé. ( "maximum volumetric speed" soit "MVS" voir ) MVS visible seulement en "Advanced", tout en bas de l'onglet "Filament" Ce MVS limite la vitesse, car limite le débit max pour le filament… donc par exemple même si dans Process onglet "Speed" tu demandes 500 mm/s, si le filament utilisé a une MVS de 18 mm³/s avec la formule donc Vitesse = Vitesse volumétrique maximale / ( Hauteur de couche x Largeur d'extrusion ) cela limite lors du tranchage, les vitesses à (pour un profil de qualité avec une hauteur de couche de 0.2 mm et une largeur de ligne de 0.4 mm ) "18 mm³/s" / ("0.2 mm" * "0.4 mm") = 225 mm/s.1 point

-

1 point

-

Ils ont ajouté dans la version v1.0.8 via un script shell lancé en tant que service, des optimisations niveau système pour répartir la charge des MCUs sur les deux cœurs du Rockchip RK3308; modifié aussi le niceness de «l'IA»… Le fichier tuning.sh (~/QD_Q2/bin/tuning.sh) : et le service systemd (/etc/systemd/system/makerbase-tuning.service) : En plus, mais je n'en suis pas certain, je pense que les firmwares ont été reflashé (klipper.bin et klipper_THR.bin tous deux datés du 10/10/2025). Le service algo_app est aussi modifié :1 point

-

Le problème c'est que je n'ai pas compris la moitié de ce que tu as dit Bon j'ai réussi à installer Linux Mint, ça fonctionne bien, par contre mon dongle wifi/bluetooth n'est pas reconnu mais ce n'ai pas grave, je vais essayer d'installer Lightburn avec appimage mais pour l'instant là aussi je ne comprends pas faut que je me documente1 point

-

merci à PPAC , en effet , j'utilisais un mauvais câble , je l'ai vu en branchant mon smartphone sur le PC et il ne le voyait pas , j'ai donc changé de câble est là ok , par contre je n'avais toujours pas la communication entre le PC et imprimante avec pronterface j'ai regardé ce qu'il se passait dans le gestionnaire de périphérique et là j'ai vu qu'il y avait une connexion sur le port " com 5 " dans pronterface , j'ai mis le com 5 et là miracle , j'ai eu la communication soulagé après des heures de recherche1 point

-

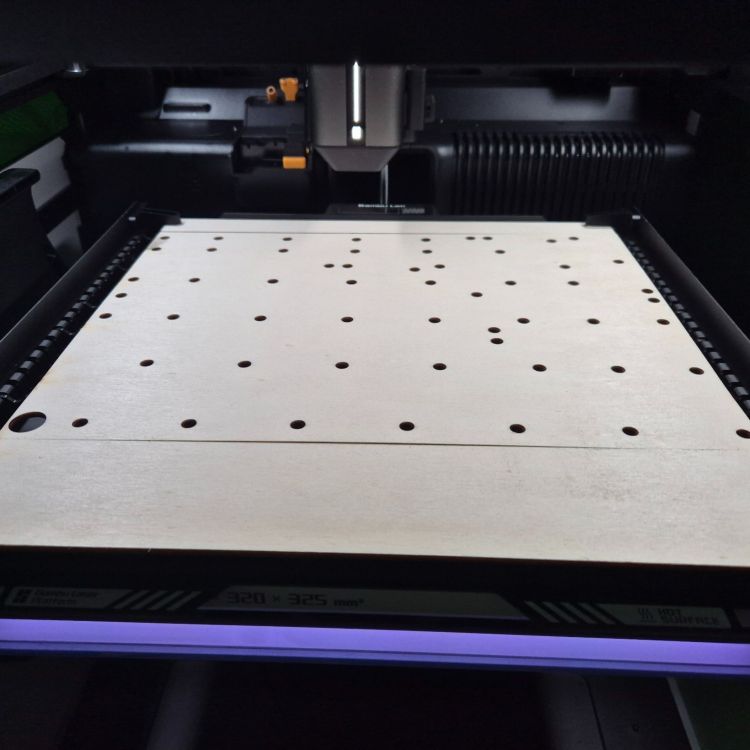

Un dxf pour faire des martyrs pour la Carvera Air est disponible sur printables (Carvera Air Spoilboard par Electric Fjord | Téléchargez gratuitement un modèle STL | Printables.com) Je l'ai récupéré et un petit tour dans Bambu Suite plus tard (où j'ai crée un profil contreplaqué peuplier basé sur le profil du xtool F1 10W : xTool undefined Settings | xTool undefined Settings for Crafts), et j'ai mis à profit le laser 10W de la H2D... Et quelques minutes après, j'ai un martyr parfait...1 point

-

Oui, je l'adorai aussi. Pour l'impression de filaments techniques l'enceinte chauffée et la possibilité de monter à plus de 350 °C sont un gros plus .1 point

-

1 point

-

Pour Klipper, le plus simple actuellement est d'utiliser l'image MainsailOS . Mais comme tout passage à Klipper, il faudra procéder au flashage du (des) mcu(s) pour installer le firmware.1 point

-

@lydo m'a envoyé une image, ça ressemble un peu à un masque de Jason mais sans les trous On ne vois pas bien les contours car le masque est noir sur fond noir, il y a des lignes noires et des lignes en couleurs C'est très sympa, après il faudrait connaître la taille, l'épaisseur, si ça doit être fait en une seule couleur et peint ensuite ou en 2 couleurs Perso je ne saurais pas modéliser ça, mais il doit y avoir du monde ici pour le faire1 point

-

je suis passé au T5200...c'est bien écrit "plasma display mode" : color ? ? ? il y a une batterie : la cmos/bios ... morte comme on voit1 point

-

1 point

-

Le problème c'est de savoir si c'est réalisable (car l'impression 3D a ses spécificités) et pour avoir une estimation sans le modèle ça va être compliqué1 point

-

1 point

-

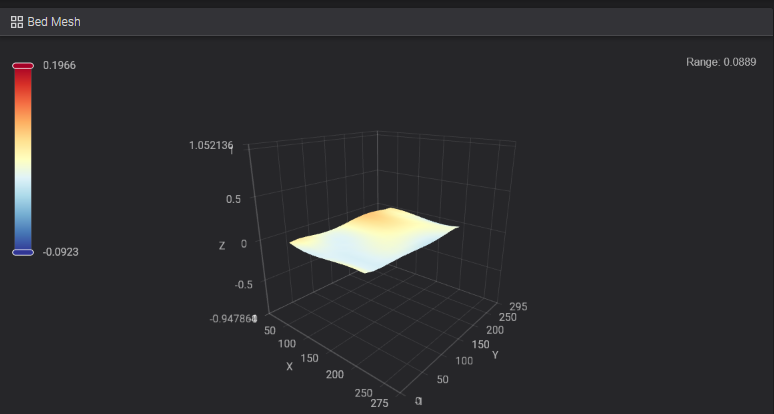

oui, après j'ai pas regarde ce qu'il y a de possible pour Q2. Mais même sans l'appli c'est pas compliqué tu te base sur le rendu du mesh tu applique quelques points de scotch et tu refait un meshbed pour voir l'évolution et tu continue petit a petit1 point

-

1 point

-

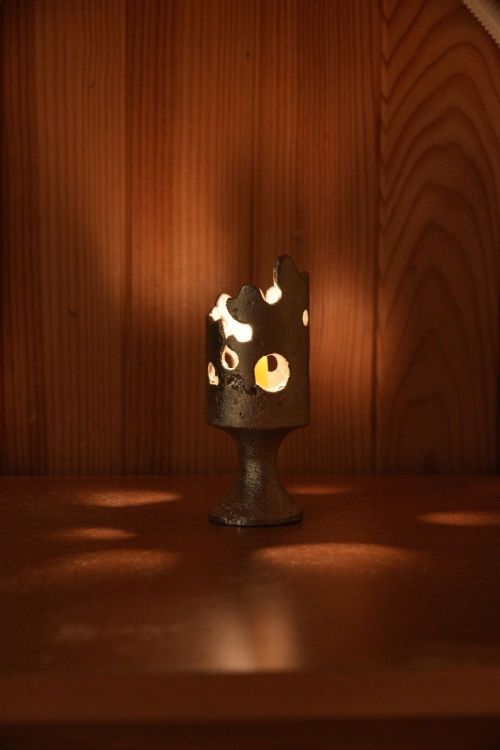

Bonjour à tous, Avec un peu de retard, je partage la pièce que j'ai réalisée cette année aux Journées du Partimoine à Montagney-Servigney. Nous avons fait cette année de la fonderie aluminium, et j'ai eu envie de tester à nouveau le procédé "lost-foam". C'est un procédé dans lequel on créé un modèle en polystyrène, qui est ensuite placé dans un moule avec du sable fluide. Le métal en fusion est coulé directement dessus et prend la place du polystyrène. Ce procédé a été mis au point par Peugeot dans les années 60 pour couler des culasses de moteur, il est encore utilisé aujourd'hui. Un de mes clients, en Franche-Comté, possède une ligne de moulage loast foam pour fabriquer des disques de frein et des tambours de freins de poids lourds en fonte. Je fabrique un modèle, avec une forme volontairement compliquée pour tester les limites du procédé. Je n'ai pas trouvé de quelle façon ajouter des canaux pour faciliter l'évacuation des gaz, donc la pièce sera probablement incomplète. Le but de l'expérience est de connaitre la profondeur limite possible sans canaux. La pièce a été taillée dans un morceau de polystyrène extrudé servant à l'isolation des bâtiments. J'ai utilisé des techniques plus ou moins barbares - d'abord une perceuse à colonne avec un mèche à bouchonner pour faire un gros trou non débouchant assez profond - une scie circulaire de table, avec un support bricolé avec un tube pour réaliser le "tournage" de la partie cylindrique extérieure par sciages successifs - ensuite, une ponceuse oscillante de table pour tailler le pied - enfin, un système à fil chaud pour réaliser les trous Voici les outils utilisés sur place : une caisse en bois pour le moule, un enduit réfractaire avec un pinceau, un couvercle avec un poids (le morceau de rail de chemin de fer) et un maillet pour vibrer le sable La pièce est recouverte de deux couches généreuses d'enduit réfractaire (c'est une mixture à base d'alcool et de poudre d'alumine) : On laisse sécher une bonne demi-heure. La pièce est placée dans le moule qu'on remplit de sable : Le cul de la pièce a été peint en noir pour être bien visible par rapport au sable qui est blanc. C'est indispensable car lors de la coulée, les opérateurs portent une visière de protection, et ils sont aveuglés par l'éclat du métal en fusion. On place le couvercle avec le poids par dessus et on vibre en donnant des coups de maillet : Le moule est prêt pour la coulée. A côté, on peut voir d'autres moules réalisés de façon traditionnelle, avec des modèles en bois qui ont été retirés : La coulée de aluminium liquide : Le polystyrène se consume rapidement en dégageant une fumée épaisse : On laisse refroidir : On démoule. Comme je m'y attendais, la pièce n'est pas complète, mais le résultat est pas mal : De retour chez moi, quelques travaux de nettoyage et de finition. Je dois notamment creuser la pièce au tour à métaux car, même en ayant vibré soigneusement le sable, il n'a pas rempli complétement le fond de la pièce en haut (je rappelle que la pièce est coulée la tête en bas) Même si la pièce est incomplète, elle est en fait très jolie, et même plus jolie que si elle avait été complète. C'est, en quelque sorte, un échec réussi On se rend compte de la finesse des détails qui sont rendus par le procédé, l'état de surface du modèle en polystyrène est très bien rendu. Bien sûr, la pièce à des défauts également. On remarque aussi que j'ai percé la pièce au tour à métaux. Il y a deux raisons : - faciliter l'usinage - permettre le passage de fils électriques pour alimenter un éclairage LED Si on place une petite bougie à l'intérieur, le résultat est vraiment sympa : A bientôt !1 point

-

Juste pour info, les "vieux pc" en Core i3 ou I5, même de génération 4, passent sous windows 11 (8go ram et un ssd est quand même un peu obligatoire), il suffit de leur demander gentiment, j'ai migré 50 postes, il y a 2 semaines aucun souci, les utilisateurs n'ont pas encore râlé... J'ai fait une page hyper résumé pour ça https://ticket.tranbert.com/help/fr-fr/4/111 mais il y a plein de tutos partout.1 point

-

1 point

-

“Alors tant mieux si tout le monde connaît déjà le produit, c’est encore plus simple pour expliquer où il trouve ses limites .” Ça revient à confondre mesurer et absorber Le Sunlu mesure l’humidité, et il peut relancer la chauffe, mais il ne retire pas les molécules d’eau de l’air. Donc sans gel de silice ou autre dessiccant, l’humidité circule en boucle entre le filament et l’air, avec un effet limité (comme une balle qu’on se renvoie). ce que le Sunlu fait vraiment : limiter la ré-humidification du filament si l’air est sec au départ (parce qu’il empêche la condensation et maintient l’air chaud). Il peut être utile pour du “maintien” ou pour des filaments peu hygroscopiques. Mais pour récupérer un filament déjà humide (nylon, PETG, TPU, etc.), sans gel ou sans extraction active, c’est insuffisant. donc ton affirmation est farfelue si on parle de séchage. Le Sunlu seul = maintien en température + surveillance. Le Sunlu + gel de silice = vrai système de séchage / stockage efficace.1 point