Classement

Contenu populaire

Contenu avec la plus haute réputation dans 26/11/2025 Dans tous les contenus

-

Ils m'avaient signalé que l'AMS sortirait avant la fin de l'année. Avec un peu de chance ils fourniront une bambu avec leur AMS pour éviter les soucis5 points

-

5 points

-

Alors, après 20 Pièces et 100% de réussite, je n'ai que des bons points à donner à cette imprimante qui est à tous points de vue bien plus moderne que les miennes. Pour une imprimante neuve, je dois reconnaître que la prise en main est déconcertante tant c'est facile et rapide. Même si je n'ai pas tout compris sur la gestion des couleurs ni même de Bambu Studio, j'arrive à faire ce que je veux et l'imprimante le fait vite et toujours bien. Selon moi j'ai fais le bon choix qui va bien au-delà de mes espérances. Plus de 0 à régler, plus de préchauffage, plus de lancement à observer, un vrai bonheur qui va même sur la sélection directe du fil à utiliser sans avoir besoin de le charger. Mine de rien une impression démarre en 3 clics alors qu'avant c'était minimum 15 minutes, copier le fichier g-code sur la sd, préchauffage, chargement du bon fil, nettoyage du plateau, nivellement, réglage du 0, laque, chauffage et enfin impression après avoir retiré le fil qui pend à la buse et observé le bon déroulement du début d'impression. Alors oui, mes vénérables imprimantes c'était 100% de réussite mais avec une mise en oeuvre assez fastidieuse. Avec la P2S, il n'y a juste rien à faire que de rester sur mon fauteuil !!! Si, si, il faut encore se lever pour retirer la pièce imprimée et l'admirer tant elle est propre. Si je fais le point, j'ai gagné sur absolument tous les plans, écran tactile très pratique, chargeur du fil auto, plateau chauffant, base PEI flexible, caméra interne, zone de purge dédiée (machine propre), impression beaucoup plus rapide, supports plus efficaces, impression couleur automatique et fiable, contrôle vidéo depuis mon smartphone (à l'extérieur), control efficace de l'impression (IA), silencieuse et, ce qui ne gâche rien, belle.3 points

-

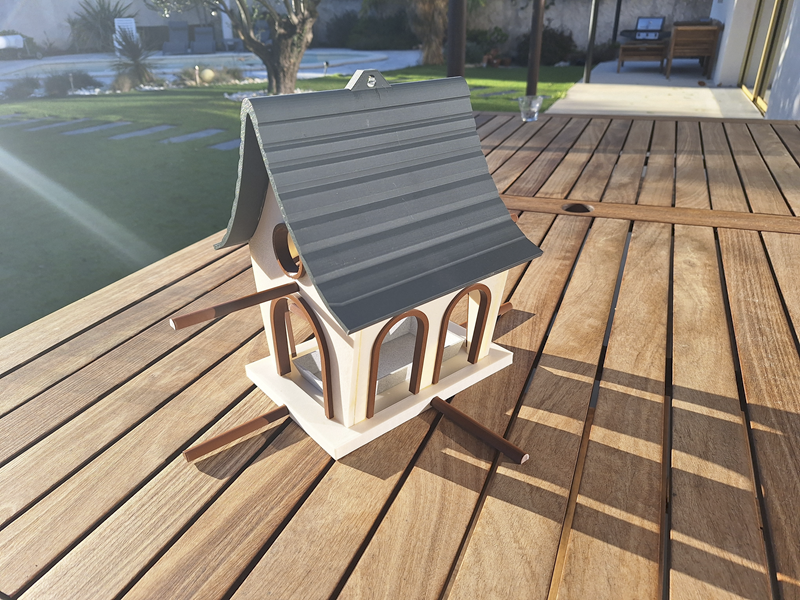

Salut Dernière réalisation pour une de mes filles, la mangeoire pour oiseaux de @didoff C'est la première fois que j'achète un modèle à imprimer, mais on a beaucoup aimé ce modèle. Et une fois monté, il est superbe. Les petits oiseaux vont être contents. Il ne me reste plus qu'à l'accrocher Juste quelques petites remarques pour @didoff J'ai imprimé les perchoirs S1 à 104% pour qu'ils rentrent un peu en force dans leurs logements sans qu'ils tombent. Il faut 4 encadrements P2 et non 2 comme précisé dans la doc Ca aurait été cool d'avoir des rebords sur les encadrements P2 comme sur les P1 et P3. Ca facilite grandement le collage Autre petit souci au montage, les façades F2+P2 ne touchent pas le fond du socle S de la mangeoire. En effet, il semble que les encadrements P2 soient un peu trop longs. Aucun souci avec les façades F1. Mais rien de visible une fois monté et collé A+ JC2 points

-

Le PETG est un peu plus solide que le PLA, je ne doute pas que ta P1S soit capable d'en imprimer. Par contre, il y a un peu plus de choix de couleur en PLA. Tu pourras trouver couleur métallique (laiton ou bronze) plus facilement, je pense.2 points

-

Oui, il faut une buse acier trempé de 0,4mm ou 0,6mm suivant les recommandations du fabricant Et comme le souligne @MrMagounet dans un autre post A+ JC2 points

-

J'étais en train de te répondre et @jcjames_13009 m'a grillé ... Il maitrise mieux que moi ; juste un conseil : pense à utliser des inserts en laitons pour visser . Il faut le prévoir à la conception. Les vis enserrées dans le plastique soumis à des efforts ne résisteront pas longtemps si ce n'est pas juste de la décoration. Edit @Gærbek m'a grillé aussi Il y a la possibilité de glisser une pièce métallique en renfort. Pour cela on prévoit une rainure, on arrête l'impression juste en haut de la rainure. On glisse la pièce en métal et on relance l'impression au dessus pour recouvrir et finir la pièce. C'est un peu compliqué à faire.. la buse ne devant évidement pas heurter la pièce métallique, mais c est faisable.2 points

-

Bonjour, Je suis à la recherche d'une imprimante qui serait capable de fabriquer mes pièces de rechange pour mes modèles réduits de compétition en 1/8e : buggy, truggy et surtout monster truck dont certaines sont aujourd'hui malheureusement introuvables. Certaines pièces doivent être renforcées très certainement en carbone ou polyester. Également, je l'utiliserai pour fabriquer mes boîtiers électroniques en sur-mesure. Imprimer des figurines, masque et autres accessoires du même acabit, ne m'intéresse pas. J'ai fait un premier tri : - Quidi Q2 - Creality K2 - Elegoo Centauri carbon Moins il y d'investissement personnel en temps ou pécuniaire, mieux c'est. Le budget max est de 500 €, au delà je préfère investir dans de nouveaux modèles RC.1 point

-

bonjour je me suis attaque a un gros morceau ( façon de parler car la pièce est minuscule ) 11 mm x 9 mm x 2 mm ,mais après une vingtaine d'opérations je suis parvenu a mes fins ,un premier essai d'impression en PETG est prometteur je vais passer a une buse de 0.2 et faire quelques réglages mais ça devrais être bon ,ma fille avait déjà demandé a 2 personnes qui lui ont dit qu'ils n'avaient pas trouvé de fichier pour imprimer ceci ha ha ha de sacres imprimeurs qui vendent leur travail en plus ,ils ne dessinent rien et impriment le travail des autres ,en jaune le modèle il faut que je fasse les axes rapportés 1.3 mm ça doit être imprimable .1 point

-

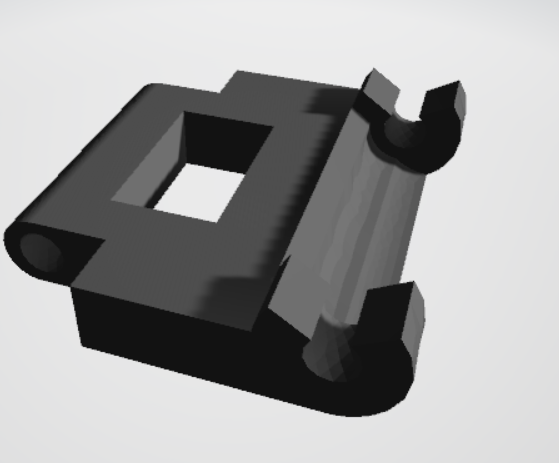

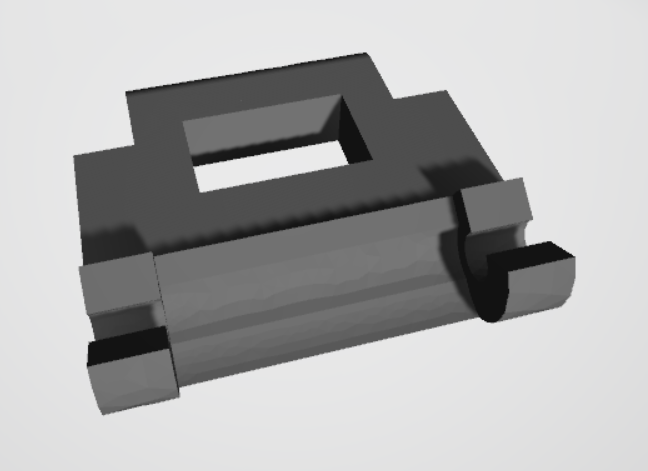

Bonsoir, Le black friday m'a fait craqué pour un AMS 2 pro supplémentaire et un AMS HT. Pour poser les AMS 2 pro j'ai imprimé un super support coulissant que j'ai trouvé sur makerworld : https://makerworld.com/fr/models/1659712-babo-duo-ams-drawer-stacker#profileId-1755531 Pour le AMS HT j'ai conçu un support pour le mettre fixé à l'imprimante sur le coté, le voilà : Il est simple à assembler (pas de vis), voilà son lien makerworld si ca intéresse : https://makerworld.com/fr/models/2046481-support-ams-ht-pour-h2d-h2s-h2c#profileId-22083291 point

-

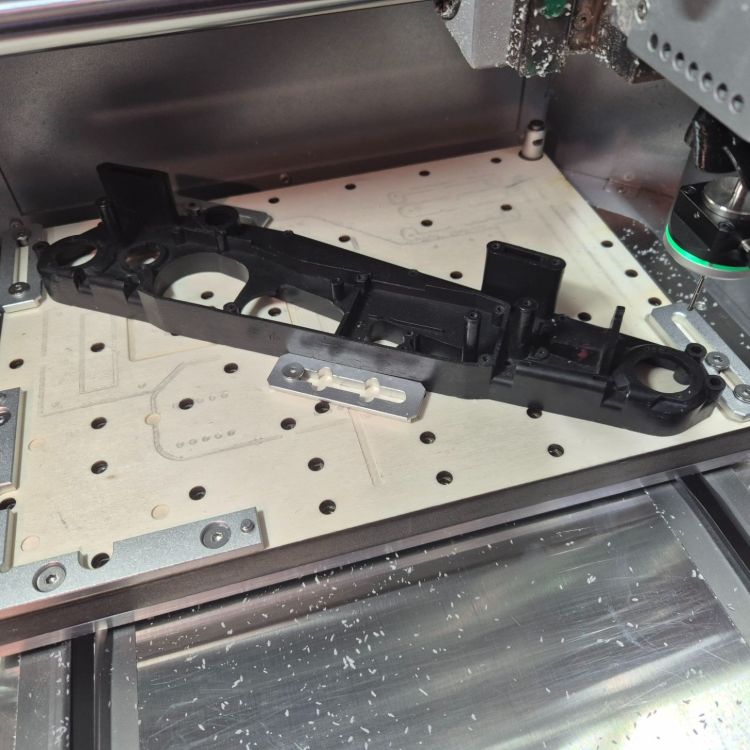

Le Mugen Mercury 4Xi a été un cauchemar à mesurer, ce qui a entraîné des divergences dans les dimensions. Il est trop long à mesurer, et il n'y a aucune pièce permettant de dériver correctement les mesures pour les demi-châssis. La numérisation 3D ne fonctionne pas bien avec les pièces noires. J'ai décidé de prendre une autre voie. La sonde 3 axes installée sur la Carvera Air grâce au community firmware/controller pourrait être très utile ici. Donc, l'approche est la suivante : - Le châssis est fixé sur la table de la CNC - J'ai décidé que mon axe de référence passerait le centre des cages de différentiel - J'ai sondé celui de l'arrière en utilisant la fonction de perçage de la sonde et j'ai défini mon origine de travail à partir de cela - J'ai sondé celui de l'avant en utilisant la fonction de perçage de la sonde et, en utilisant des maths simples et la trigonométrie, j'ai trouvé l'angle de l'axe entre les deux trous. - J'ai réglé la rotation du système de coordonnées de travail sur cet angle : X se déplace maintenant le long de l'axe défini et Y perpendiculairement à cet axe - Ensuite, je peux sonder n'importe quel trou/loge avec la géométrie définie / bossage/bloc avec la géométrie définie pour trouver le centre de chacun d'eux : il me suffit de noter les coordonnées affichées lorsque la sonde est ramenée au centre de l'élément sondé - Pour les bords, cela semble plus compliqué car les données doivent être notées en coordonnées absolues (comme fourni par l'interface de la sonde), ce qui signifie que je devrai les convertir dans le système de coordonnées de travail tourné. En résumé, c'est du travail, mais c'est vraiment prometteur... (et oui, j'ai dû utiliser les fonctions sinus, cosinus, tangente et arctangente, que je n'avais pas utilisées depuis la fin de mes études d'ingénieur )1 point

-

D'après mon expérience : - enceinte chauffée activement impérative. Avec une X1C à 50°C dans la chambre, il n'est possible d'imprimer sans déformation que de la toute petite pièce sur des matériaux type nylon non chargé, et encore seulement au centre du lit. C'est possible avec du filament chargé (CF ou GF), mais ce n'est pas utilisable pour tout les usages : en particulier, pour des pièces de transmission, la charge se fait au détriment des pièces autour, donc c'est à intégrer dans le choix du matériel - double buse si possible : l'intérêt c'est pour les support et cela permet d'éviter la pollution par rapport à la simple buse. - températures à considérer en max : buse 350°C, lit 120°C et chambre 65°C Pour moi le premier point est celui qui exclut de fait bon nombre d'imprimante qui pourraient être intéressantes comme la U1. Plus l'échelle des RC est grande, plus le poids et grand et plus la résistance structurelle est prépondérante : les matériaux de type engineering sont clés, et en général, la haute température est essentielle... Il faudra aussi ajouter de quoi sécher le filament, et de quoi opérer une cuisson après impression (c'est essentiel avec ces filaments). NB : vu les mentions 1/8 Truggy et Monster Trucks, les matériaux à viser sont clairement dans le gradient haut et pas dans le standard. ABS/ASA non suffisant, car moins performants que leurs équivalent en moulage par injection. Donc ça renforce encore la nécessité de l'enceinte chauffée active. Pour le reste l'expérience en impression 3D n'est pas mentionnée : il faut aussi prendre en compte que les matériaux visés ne sont pas les moins chers, et aussi ceux sur lesquels ont veut éviter de faire ses première armes. Par ailleurs, le low cost est très attractif, mais c'est souvent un faux calcul à long terme : on accumule souvent les problématiques liées à la machine et les problématiques liées à l'apprentissage sans comprendre d'où vient l'erreur - des machines faciles à utiliser et fiables permettent souvent de réduire les aspects liés à la machine pour focaliser sur l'apprentissage, et c'est là où Prusa et Bambu Lab font la différence à mon avis, avec des machines plutôt fiable et facilitant la prise en main et l'apprentissage en permettant de focaliser sur la modélisation plutôt que de faire de l'impression 3D un hobby très consommateur en temps et très frustrant...1 point

-

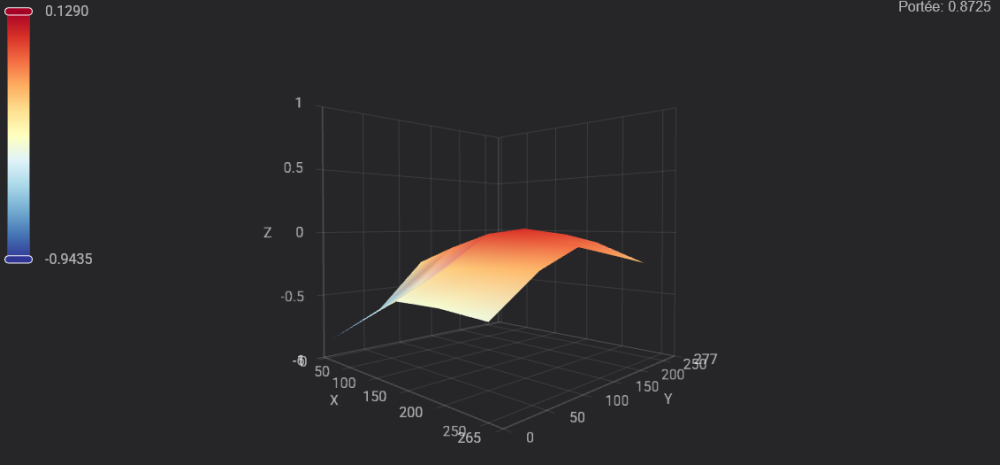

La plaque fait 260 mm en largeur et 260 mm en profondeur auxquels est ajouté un rebord à l'avant de 10 mm sur les +/- 2/3 de la largeur (celui sur lequel il y a la marque, tp°, type de filament,...). Ce rebord dépasse effectivement du plateau chauffant (qui fait 260x260mm)... C'est très courant comme dimension et comme disposition, compatible avec les plaques Bambulab A1 par exemple. Ma Kobra S1 fait la même chose, j'ai interchangé les plaques (ça n'a pas grand intérêt ) La compensation Z va jusque 1,5 mm. Avec Rinkhals, j'ai fait un BedMesh sur la Kobra, tu peux voir que j'ai une différence de presque 1 mm entre le point le plus haut et le plus bas. Je n'ai aucun problème de planéité, assemblage, mobilité des "print-in-place", etc. J'ajouterai que si il y a à craindre sur la planéité, c'est plutôt du côté du warping que le bât blesse, et ça ce n'est pas dù au plateau d'impression mais aux tensions/dilatations/rétractions des matériaux : il y en a des particulièrement sensibles comme l'ABS et l'ASA.1 point

-

Oui mais là, en l'occurence, j'ai fait exprès de démonter les 3 vis du carénage en plastique et de lancer une impression pour voir ce qui se passait et il ne tourne jamais.1 point

-

Ideamaker restera un des meilleurs Slicer pour une imprimante IDEX du type RAISE les meilleures sauf que l'interface est compliquée et pas trop intuitive mais combien puissante qui permet tout et surtout la génération de textures avec une bibliothèque énorme. Pour l'utiliser à 80% il faut une formation spécifique j'ai fait un stage dans un FABLAB çà sert à se dépatouiller un maximum. a+1 point

-

@jcjames_13009, merci pour le retour... Alors pour les perchoirs, c'est volontaire pour pouvoir les changer en cas de casse, de toute façon, après avoir installé la maison/mangeoire dans mon jardin, j'ai constaté que les oiseaux ne s'en servent pas. Pour P2, j'avais prévu effectivement des rebords, comme pour les autres fenêtres, mais c'était plus compliqué à modéliser que les façades qui elles ne sont pas inclinées. Par contre je ne pense pas avoir eu de soucis avec les F2, si je me souviens bien. Ce que je regrette un peu c'est la mangeoire à l'intérieur de la maison que l'on ne peux pas enlever à plat.1 point

-

@vap38, encore merci. J'étais passé sur Ideamaker, mais pas top en utilisation. @jcjames_13009, merci à toi.1 point

-

Si c'est bien fait ça fonctionne. Il faut juste veiller à ne pas créer de bourrelet qui pourrait rester bloqué dans le chemin de l'extrudeur. Personnellement je trouve que c'est s'embêter la vie pour pas grand chose. Tout dépend des chutes qu'on cherche à utiliser. Pour un PLA à 15€/kg, un mètre de chute c'est 5cts. Passé 10m ça coute le prix d'un café à mon taf, et il me faudrait bien le temps de ce café pour souder et réenrouler proprement les chutes sur un support. La question de départ c'était comment on gère nos chutes, tu l'as compris => Ayant un capteur de filament sur mes machines, je ne soude pas. Mais ça ne veut pas dire que c'est pas une bonne idée, plein de makers soudent leurs chutes et ça fonctionne très bien.1 point

-

il n'y a pas que l'impression qui pose problème. * le bloc de chauffe ne devrait pas tourner * les fils de la thermistance et de la cartouche de chauffe ne devraient pas trainer n'importe comment et tirer sur le bloc de chauffe * l'axe X a un jeu monstrueux. * pour le "air print", ça ne ressemble pas à un cube, mais il faut régler les distances en faisant bouger les axes de 100mm et en mesurant la distance réellement parcourue et en corrigeant.1 point

-

trop facile il suffit de demander @Jean_Lucvoici une compilation ORCA pour l'imprimante TLD3 TLD3.rar1 point

-

Pour le fun: Nouveau firmware - 1.0.12.07 Tout les changements semblent lié à leur AMS - aucun fixes sur les problèmes de calibrages, de mesh ou consort... Donc attention - je sens bien que l'on va avoir pire que la M1 Pro: la M1 Pro avec un module multi-couleur /hâte1 point

-

Salut, Je les met de côté par type de matière, puis lorsque j'ai un proto à faire où la couleur n'a pas d'importance, je passe les chutes les unes derrière les autres. Il faut bien sûr un capteur de filament pour ça. A une époque il m'arrivait de rester planté devant la machine à pousser les bouts de filament jusqu'à ce qu'ils soient attrapés par l'extrudeur histoire d'économiser encore les quelques dizaines de centimètres qu'il restait malgré le capteur de filament. Mais ça c'était avant. ^^ A savoir lorsqu'on fait ça que le retract n'est plus géré correctement sur une portion du filament et que même parfois ça risque de coincer, ce qui annule tout l'intérêt d'économiser sur les chutes aussi courtes. A+1 point

-

Au vue de mon expérience et des retour globaux de la communauté sur la M1 Pro je ne peux que validé tes propos c'est pour moi la plus mauvaise machine sortie en 2025, 3 ans d'attente pour sa1 point

-

J'ai testé du TPE83a et c'est concluant, mais en alimentation directe : cf le fil1 point

-

après, tu peux travailler à taton, c'est aussi l'intérêt de l'impression 3D Lance une forme en PLA, monte là, et tu vas vite voir si elle casse, et où ça casse En fonction de ça, tu peux travailler la manière d'imprimer (sens, hauteur de couche, température d'impression, nombre de paroi, remplissage), consolider ta conception et/ou tenter un autre matériau. Perso je suis incapable de calculer tout ça, mais sur une pièce de quelques grammes, c'est pas bien grave, suffit de recommencer1 point

-

Salut Je ne connais ni Orca Slicer ni l'univers Tenlog. Peut être @vap38 notre expert Tenlog pourra taider A+ JC1 point

-

Bonjour, Je lis sur la toile que la carte 4.2.7 avec Marlin 2.0.6 est très sensible aux interférences et qu'un ventilateur un peu fatigué pourrait en créer suffisamment pour perturber le signal dans le câble de la thermistance et déclencher cette erreur, vu la proximité entre les différents câbles et l'absence de blindage. Cela pourrait expliquer la disparition de l'erreur avec le ventilo débranché. As-tu essayé juste de lancer une impression sans ce ventilo pour voir si ça part, quitte à arrêter de suite après la purge de la tête ?1 point

-

Merci pour vos réponses. maintenant je vais me lancer dans la modélisation avec Fusion3601 point

-

Pour ceux hésitant encore, à 539€ avec l'AMS, Bambu solde la P1S: https://eu.store.bambulab.com/fr/products/p1s A dimensions égales, probablement plus intéressant que cette M1, finalement.1 point

-

et surtout tu n'auras pas beaucoup de choix dans les couleurs ... gris ou noir. Tu peux aussi utiliser de l'abs ou de l'asa il y a un peu plus de couleurs (dont du doré ou bronze) et c'est plutôt résistant.1 point

-

@Homer13 alors oui le taux de rafraichissement est assez comparable a ce que j'ai sur ma A1 donc c'est en effet pas le top du top la dessus je suis 100% d'accord, pour ceux qui on les connaissances de klipper linux etc on doit pouvoir ajouter en SSH une web cam complémentaire sur le port USB de l'imprimante, voir peut être a modifier le frame rate de la caméra d'origine dans le système. L'écran est petit c'est vraie mais objectivement il est bien gérer et bien réactif je le trouve pas moins ergonomique que l'écran 5" de ma K2 Plus pour être franc, mais oui Snapmaker a proposé ici des solution de compromis peut être aussi pour réduire les cout au maximum. Mais oui je comprend très bien ce que tu dis pour ma part j'ai pas été surpris a réception j'avais déjà les infos sur ces 2 points avant le KS.1 point

-

Pour la fixation de la poignée, tu y a déjà pensé ? Il serait peut-être intéressant d'utiliser des inserts métalliques filetés (ça participera à la robustesse) et peut-être plus facile à gérer que de noyer des écrous comme l'a fait @jcjames_130091 point

-

1 point

-

petite trouvaille : https://makerworld.com/fr/models/2031310-snapmaker-u1-top-cover-modding-for-ikea-samla-45l#profileId-2190615 pour un top covers à 5 euro XD https://www.ikea.com/fr/fr/p/samla-boite-transparent-30102974/1 point

-

Youtube De l'aide tu en trouvera ici, mais il te faut quand même chercher un peu par toi même sinon tu ne comprendra jamais comment ça fonctionne...1 point

-

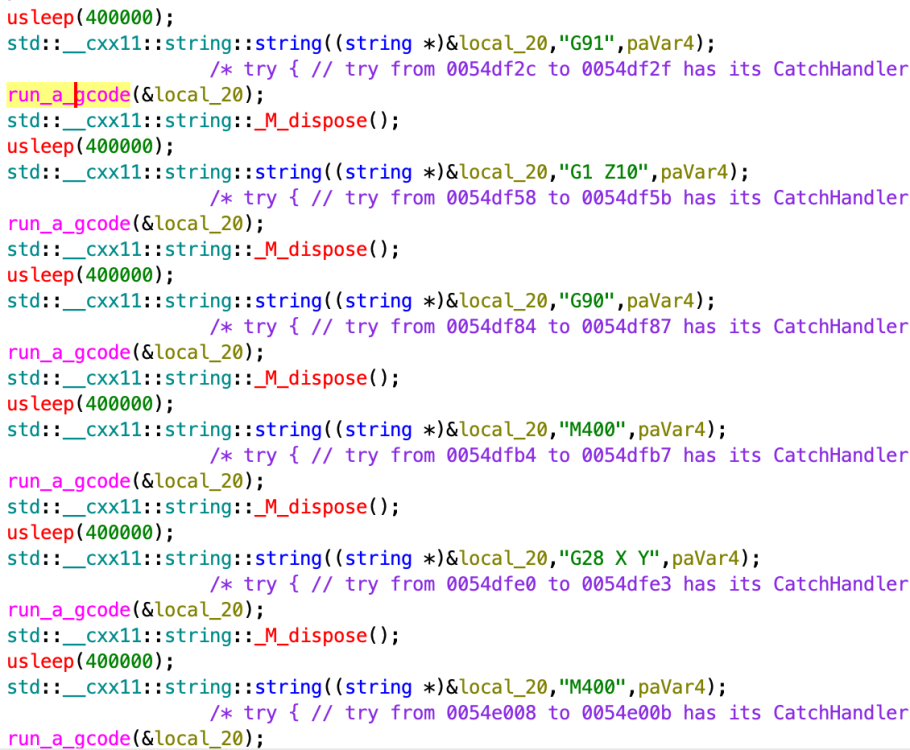

intéressant - j'ai snif la machine OTA et rien dessus. Les RN semblent me dire que c'est un nouveau bricolage dans le client LCD, qui est déja une infamie - eg: un morceau du start print... qui contient en hardcode une serie de gcode, qui ne valide rien et fait des sleeps... aka: Faire un truc propre avec des macros c'est trop demander... je me demande parfois comment cette imprimante est capable de booter... Et tant qu'a faire, pour les curieux (et vu que je ne pense pas que Artillery regarde ce forum): il existe 2 versions du firmware: - La générale: http://studio.ota.artillery3d.com:9190/home/downloadnewest?customerType=Yuntu_m1&firmwareType=Yuntu_m1_client_deb - La version debug de MKS: http://studio.ota.artillery3d.com:9190/home/downloadnewest?customerType=Yuntu_m1&firmwareType=Yuntu_m1_test L'access à la version de test se fait via la création d'un fichier sur l'imprimante: /home/mks/printer_data/gcodes/DEBUG_MKS.txt à l'heure actuelle: pas de changement entre les deux0 points