Classement

Contenu populaire

Contenu avec la plus haute réputation dans 23/12/2025 Dans tous les contenus

-

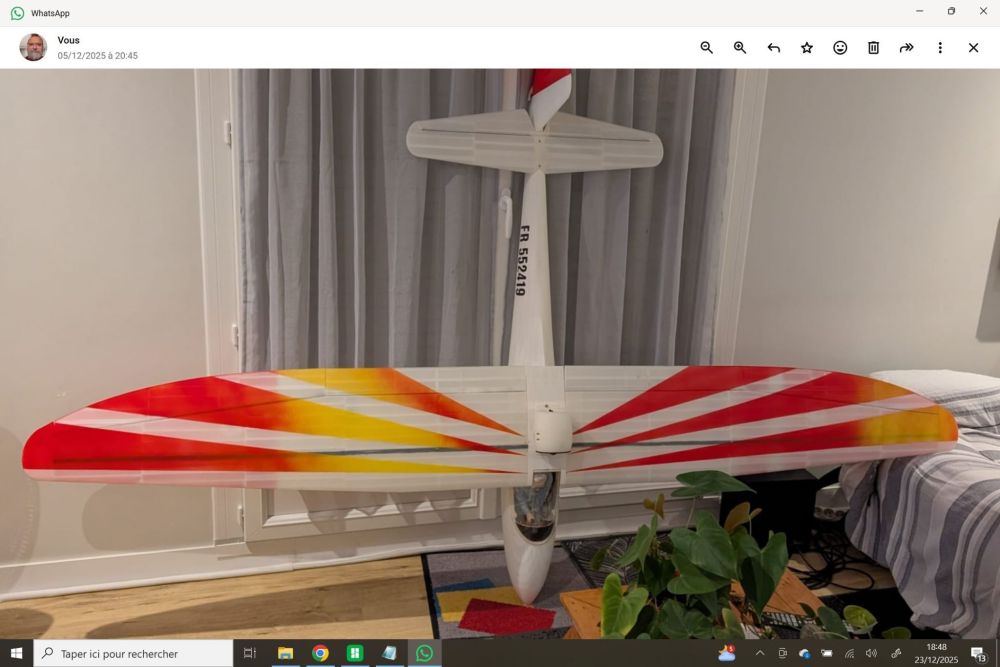

bonsoir, j'utilise le pvb pour imprimer mes verrières de planeur. Quelques remarques. L'alcool à bruler standard remplace aisément l'isopropanol à un cout défiant toute concurrence. La transparence, une fois les traitements effectués, est ,somme toute, plus qu'acceptable Même si le pvb est moins résistant que les rhodoïds et consort il a un avantage un coup de spray d'alcool et les rayures disparaissent. Pour moi le must pour les protos ou petites series5 points

-

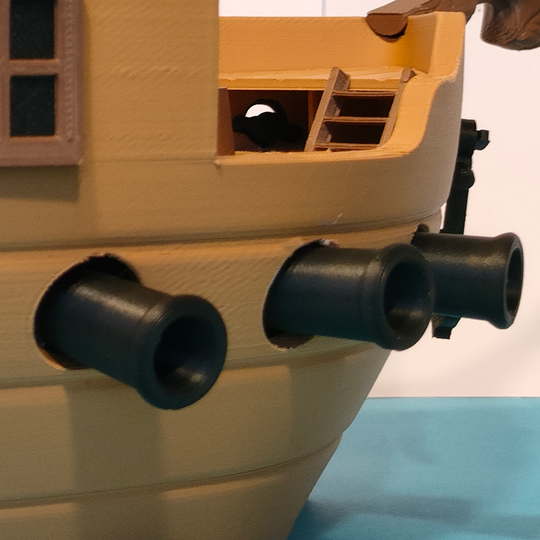

Bonjours à tous, Pendant que vous imprimez des oiseaux j'ai terminé un bateau de pirates, tout son équipage et un ponton pour qu'il puisse accoster. Il y avait plus de soixante éléments à imprimer (sans compter ceux qui sont en plusieurs exemplaires) Le bateau fait 30 cm de long. L'ensemble est disponible sur Cults...5 points

-

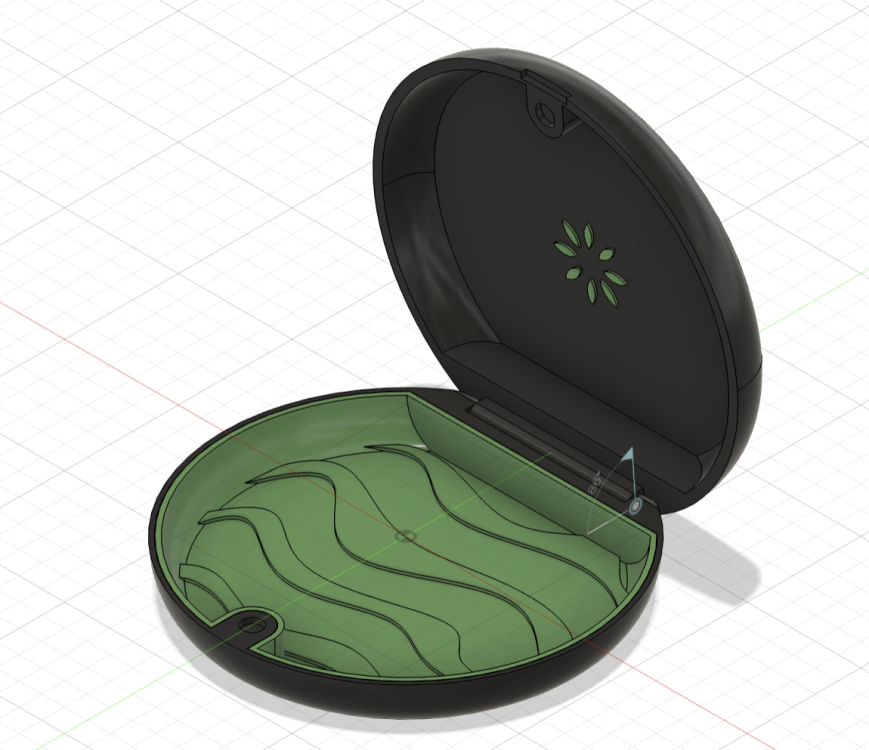

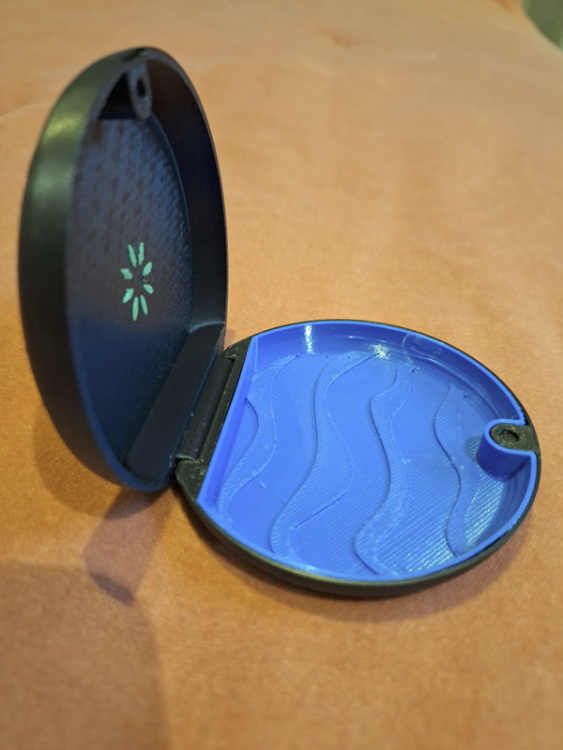

Salut Par ces temps pluvieux, rien ne vaut de modéliser et d'imprimer Aujourd'hui une petite boite pour ranger des gouttières dentaires pour remplacer celle qui était cassée. Modélisation dans Fusion. Diamètre 80 mm et épaisseur 20 mm. Avec un fond sous forme d'insert. Je me suis bien amusé lors de la modélisation avec la charnière et surtout pour faire l'insert à partir du fond de la boite. Imprimée en PETG HF noir de chez Bambu Lab avec insert en TPU 98A bleu de chez Fillamentum. L'insert est collé au fond de la boite. L'axe est un simple morceau de filament coupé et chauffé pour qu'il colle au boitier (Soudé). Il manque les aimants pour maintenir la boite fermée (En attente de livraison). A+ JC5 points

-

4 points

-

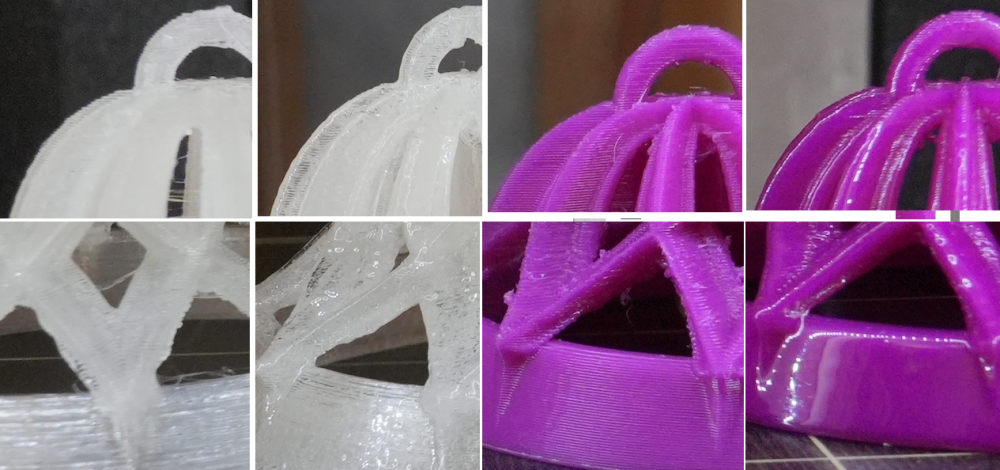

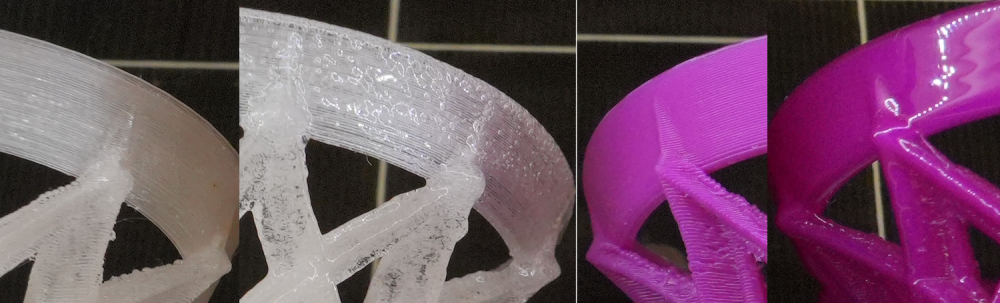

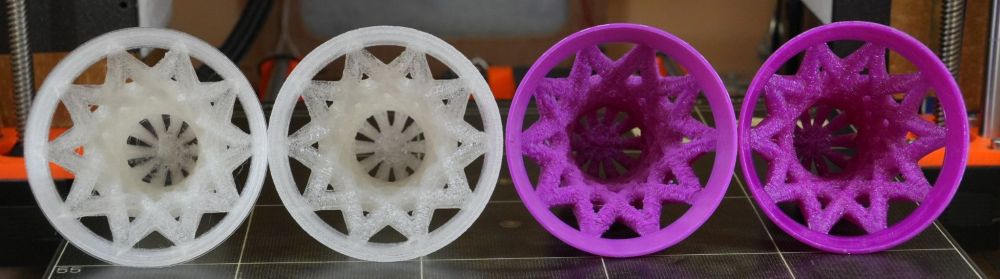

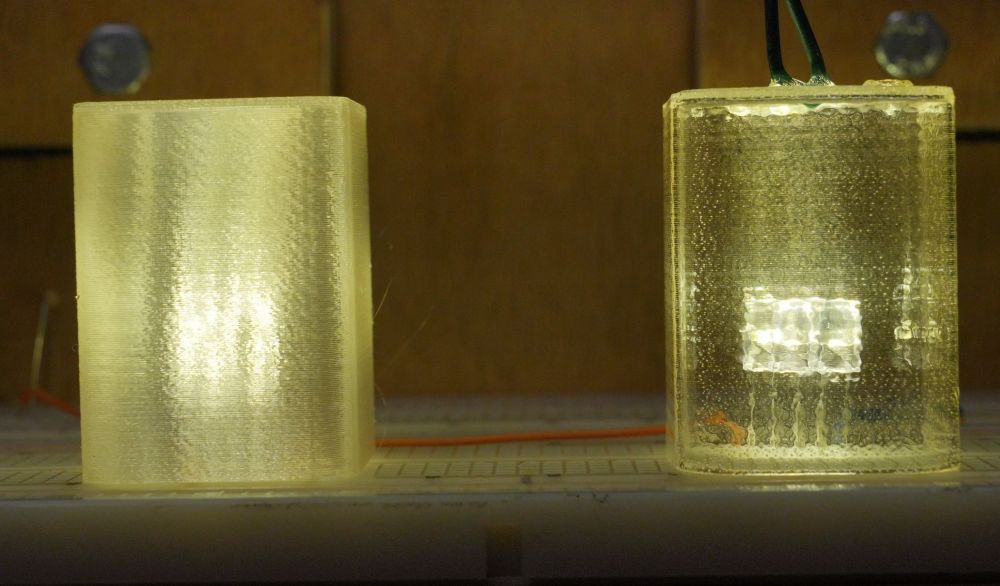

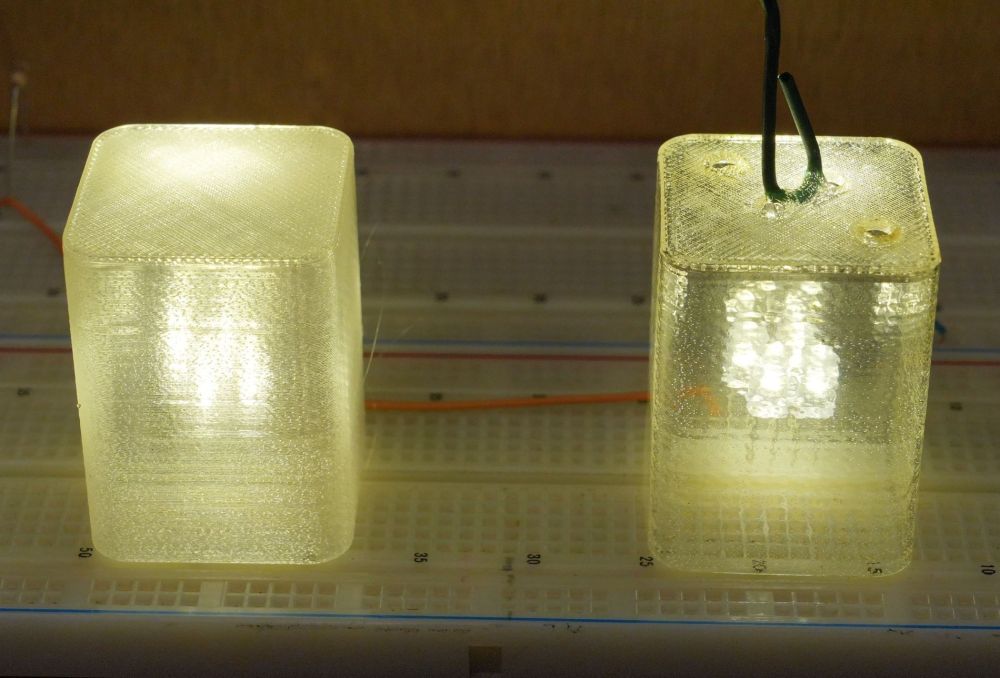

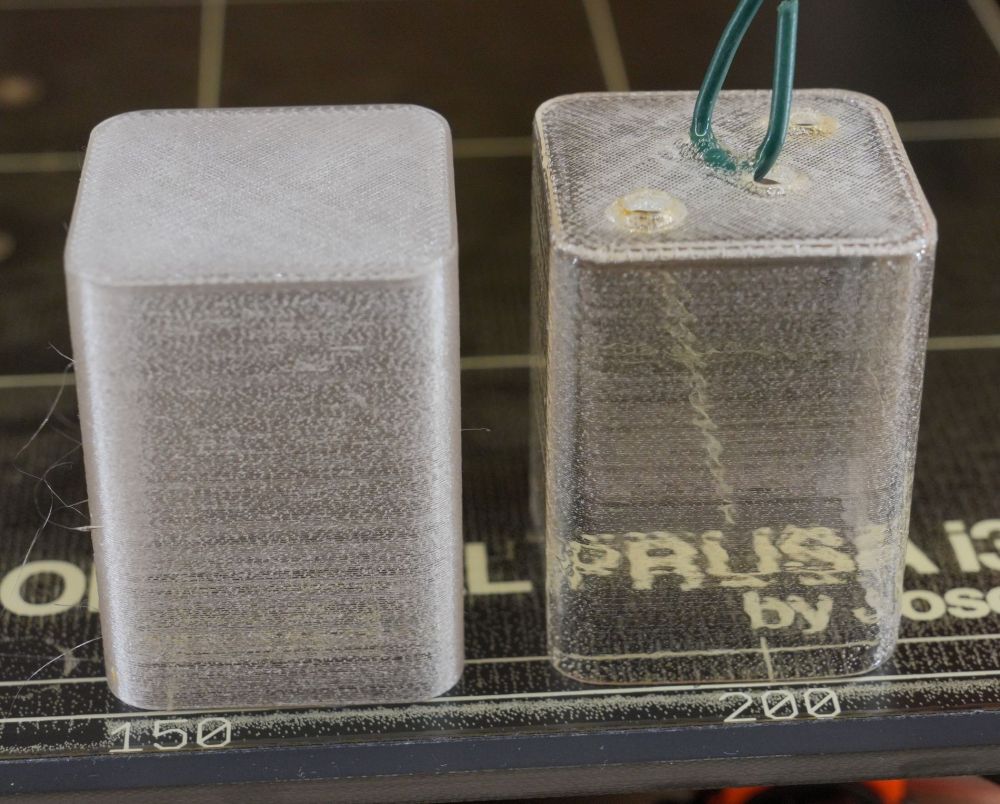

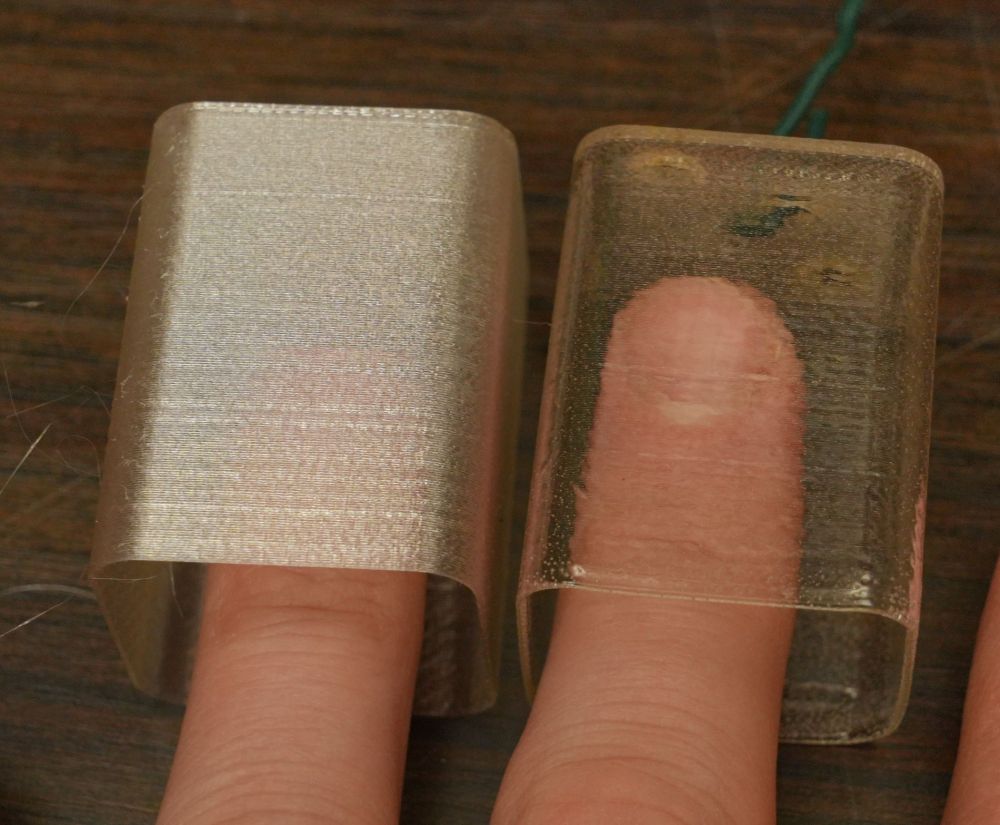

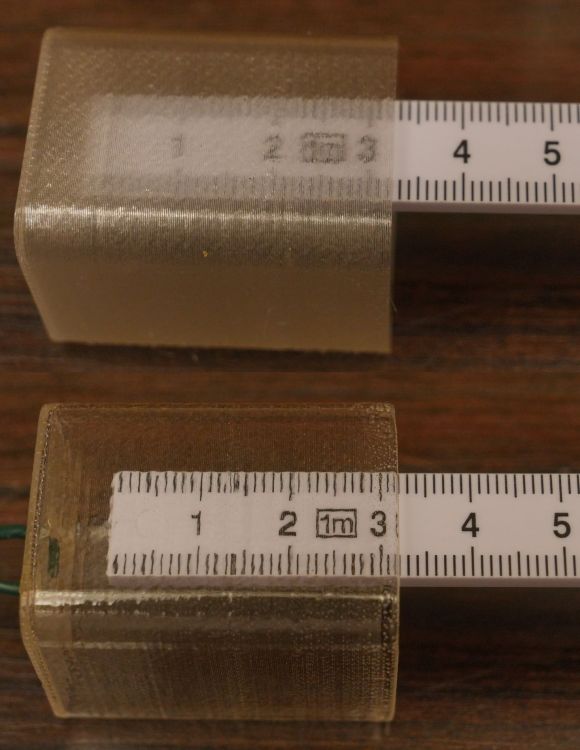

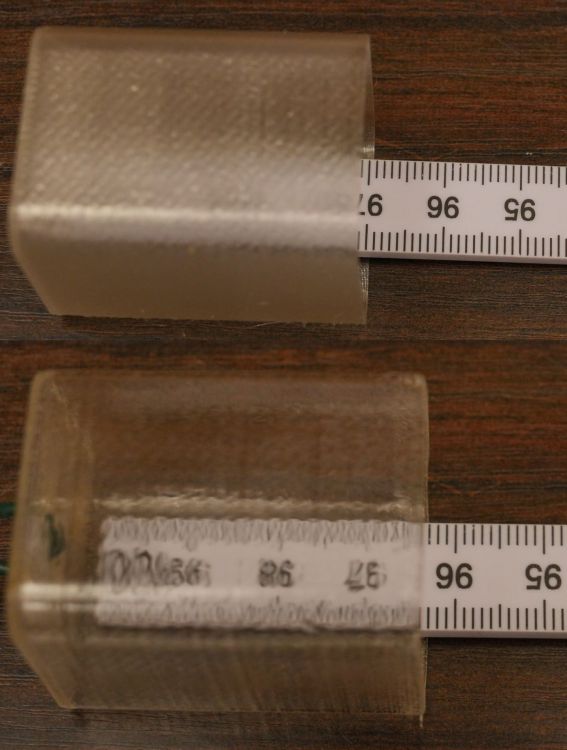

Bonjour, voici une série de photos où on voit mieux les détails : De gauche à droite sur les photos : - Pièce en PVB brute - Pièce en PVB lissée à l'IPA par trempage (30 secondes de trempage + 25 minutes de séchage, 8 fois de suite) - Pièce en ABS brute - Pièce en ABS lissée aux vapeurs d'acétone De gauche à droite sur la photo : - Pièce en PVB brute - Pièce en PVB lissée à l'IPA par trempage (30 secondes de trempage + 25 minutes de séchage, 6 fois de suite) De haut à bas sur les photos : - Pièce en PVB brute - Pièce en PVB lissée à l'IPA par trempage (30 secondes de trempage + 25 minutes de séchage, 6 fois de suite) On voit que la pièce en PVB lissée présente des bulles. Je vais tester une autre pièce en réduisant la durée de trempage. Remarque importante : la pièce fine en PVB lissée imprimée en spiral vase (la dernière) est toujours très souple même après 24 heures de séchage supplémentaire. A bientôt3 points

-

Exactement .. c'est un capteur de position de l'étrier de frein arrière de mon vélo. Le contact est relié à un circuit électronique qui allume une led rouge pour signaler que je freine. J'ai ajouté des leds jaunes droite et gauche dans un boitier accroché sous la selle et un interrupteur au guidon pour faire clignotant droite gauche. Je trouve qu'a vélo, on ne se signale pas assez que c'était un manque. J'ai d'abord fait une version en électronique analogique et je suis en train de finaliser une version avec un arduino qui permet de gérer un clignotement lent de la led rouge du frein pour être vu de loin. Mais je crains que la version Arduino soit trop consommatrice d'énergie. Petite photo du capteur (pas en position réelle, je l'ai fait pivoter pour que l'on voit la vis de serrage sur le câble de frein. Le capteur est composé de 4 parties. Le boitier que j'ai mis en premier et qui contient le micro switch, le couvercle collé, le bras qui vient appuyer sur une pièce en TPU qui fait étanchéité et qui appui sur le switch. La main passe....3 points

-

Bonjour, Comme personne n'en parle, je vous présente la nouvelle Anycubic Kobra X qui arrive bientôt et je trouve son prix très intéressant pour ces spécifications : https://store.anycubic.com/pages/kobra-x-new-launchhttps://fr.anycubic.com/pages/kobra-x-nouveau-lancement?utm_source=store_email&utm_medium=email&utm_campaign=klaviyo_KX_20251222 C'est quasiment le prix que j'avais payé ma i3 Mega à l'époque !! J'avais envie d'une Bambu Lab H2D, mais, pour du hobby et une utilisation très modérée, je trouve que ça fait un peu cher le joujou qui sera vite obsolète et sous-utilisé. Surtout que mon imprimante me convient parfaitement 99% du temps et elle est très fiable et facile à utiliser. La surface d'impression est un peu plus grande, ce qui est pas mal et c'est génial de pouvoir imprimer en 4 couleurs sans AMS. Les bobines étant fixées au-dessus de l'imprimante, je pourrais les installer au-dessus de mon caisson, il suffira de mettre des tubes PTFE un peu plus longs. Ce qui serait bien également, mais je ne pense pas que ce soit possible à moins de bidouiller, c'est de pouvoir déplacer l'écran de commande pour l'installer en dehors du caisson. Même si le prix sera plus élevé après son lancement, à moins d'attendre les promos, je vais quand même attendre les premiers retour et test pour voir si elle tient ses promesses et si elle est fiable.2 points

-

2 points

-

Le rétro gaming et l'abandonware c'est génial Mais on va avoir un problème demain avec les logiciels et les jeux d'aujourd'hui... Qui sont dématérialisés et/ou qui dépendent d'un serveur. Beaucoup d'éditeurs ferment les serveurs, et pire, programment des fonctions qui empêchent les "anciens nouveaux jeux" de fonctionner Il y avait eu une mobilisation citoyenne avec la pétition Stop Killing Games, qui a même été soutenue par Que Choisir en France : https://www.stopkillinggames.com/ Il se passe un peu la même chose avec d'un côté les anciens magazines qu'on arriver à retrouver facilement, et les sites forums de discussion qui ont fermés dont tous les messages ont été perdus (même si l'Internet Archive permet de retrouver des publications) Notre époque est celle qui a produit le plus de contenu et paradoxalement, c'est celle qui risque d'en laisser un très faible pourcentage aux générations futures. Il y a un lieu dont on n'entend plus beaucoup parler mais que j'aurais aimé visiter c'est le musée de l'Informatique de la Défense : https://fr.wikipedia.org/wiki/Musée_de_l'informatique_(La_Défense) L'association MO5 a un stock impression de machines dont une bonne partie fonctionne encore... ... et, bonne nouvelle, elle vient juste d'ouvrir son musée, des machines seront jouables https://mo5.com/fr/communique-lassociation-francaise-mo5-ouvre-son-musee-du-jeu-video-a-paris-en-decembre-2025/ https://museedujeuvideo.org/fr Attention il faut réserver https://museedujeuvideo.org/fr/ticket2 points

-

@Parade Oui merci, c'est l'idée que j'avais, revenir sur un microcontroleur Atmel ou un Pic Microchip parce que dans une autre vie j'en ai programmé et ne pas utiliser toute la carte Arduino Nano. Il faut je regarde surtout le mode Sleep pour économiser l'énergie. D'un autre coté, en analogique c'est pas mal et économe en énergie mais je ne peux pas installer une fonction de clignotement très lent pour être vu. Pas trop besoin de miniaturiser, il faut que la carte dans le boitier soit assez grande pour différencier la droite de la gauche sous la selle. Photo de l'ensemble dans la version Arduino (le boitier fait 124mm de long)2 points

-

Alors alors ? Bon moi j'ai triché, car je n'ai pas respecté les recommandations et je l'ai imprimé avec une hauteur de couches de 0.2 mm au lieu de 0.1 mm spécifié. Après collage et une touche de feutre acrylique noir pour le noir des yeux Filaments utilisés : "Gold Green Rose Silk PLA Sovol", "White Silk PLA Anycubic", "Rosehip Soleyin Ultra PLA" Et histoire qu'il ne s'ennuie pas tout seul, j'en ai même fait un second. (corps en "Rainbow CR-Silk PLA Creality") Encore merci a @didoffpour ce sympathique modèle. Et avec un peu d'avance, de bonnes fêtes de fin d'année à tous.2 points

-

Disponible pour les A1, P1P, P1S, P2S, X1C, H2C, H2D et H2S la nouvelle plaque Bambu Cool Plate SuperTack Pro est sortie il y a peu, elle remplace la Bambu Cool Plate SuperTack Je l'ai acheté pour l'utiliser sur la P2S et j'avoue que c'est une bonne surprise, elle a été spécialement créée pour imprimer du PLA et du PETG, il est par contre fortement déconseillé d'imprimer du TPU sur cette plaque et également d'utiliser une colle ou un adhésif, visuellement et tactilement on a l'impression qu'elle est recouverte de caoutchouc alors que non, c'est vraiment une drôle de sensation Les plus de la Cool Plate SuperTack Pro : Elle est lisse La température de chauffe nécessaire n'est que de 40° pour le PLA et 60° pour le PETG donc économique en énergie Elle a un pouvoir d'adhésion assez exceptionnel, j'ai fait une vingtaine d'impressions avec et elle n'a pas été prise en défaut Très résistante, même après de nombreuses impressions et même avec des éraflures elle continuera à coller (dixit BBL) Décollement facile des pièces avec le grattoir de l'imprimante, par contre j'ai fait un Hueforge en PLA et là vu la faible hauteur j'ai eu vraiment du mal à le décoller mais Bambu Lab donne une astuce, il faut faire chauffer le lit à 50° et effectivement ça se décolle beaucoup plus facilement Nettoyage facile avec du liquide vaisselle et de l'eau ne surtout pas prendre de solvants organiques (surtout de l’acétone) sous peine de détruire la plaque, et chose intéressante, j'ai fait une quinzaine d'impressions avant de la nettoyer alors qu'avec une plaque texturée il faut le faire tous les 3/4 impressions Les moins de la Cool Plate SuperTack Pro : Et bien pour l'instant pas de point négatif... bien qu'elle ne fasse que le PLA et le PETG C'est une bonne surprise car j'ai déjà utilisé pas mal de plaques de différentes marques et je n'ai jamais été totalement satisfait, c'était souvent des plaques qui faisaient un peu tous les filaments, là Bambu Lab a sorti cette plaque spécifique pour le PLA et le PETG, il en existe d'autres chez eux par exemple la Engineering Plate qui fait un peu tous les filament mais surtout les filaments hautes températures mais avec celle ci il est nécessaire d'utiliser de la colle. En tout cas la Cool Plate SuperTack Pro est la plaque que j'utilise le plus actuellement et si elle tient ses promesses à long terme je l'utiliserai un bon moment. Je pense qu'avec les imprimantes modernes, les filaments modernes il va être nécessaire d'utiliser plusieurs plaques d'impression, c'est un peu comme les sécheurs de filaments ou alors tout cela n'est que du marketing... ? dites moi ce que vous en pensez1 point

-

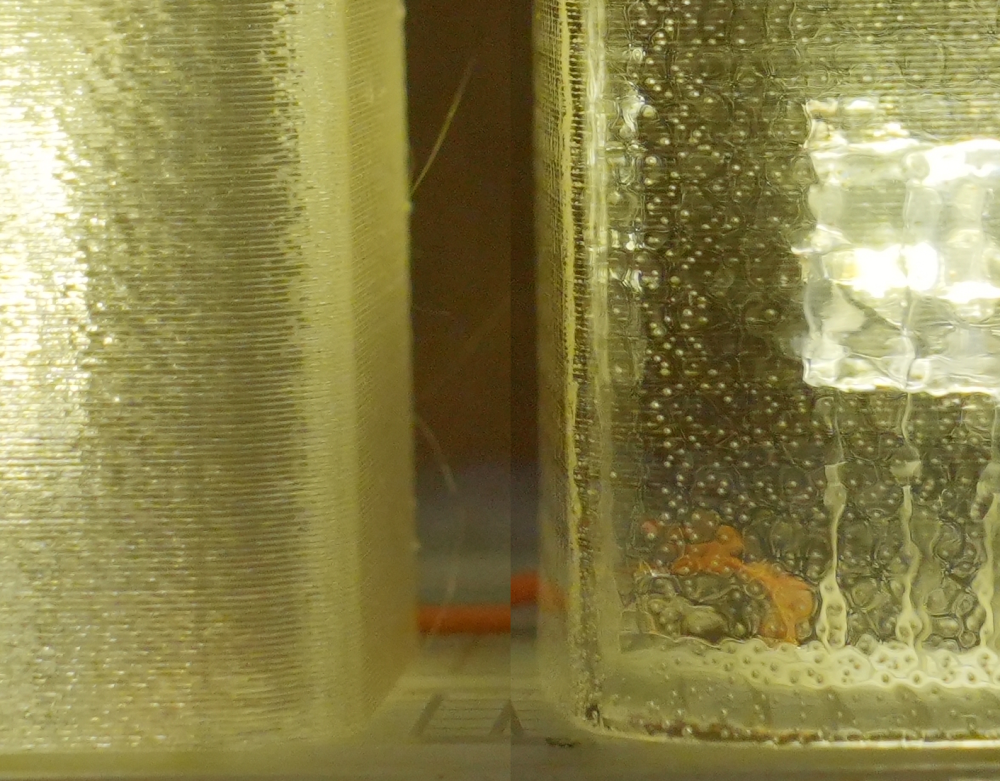

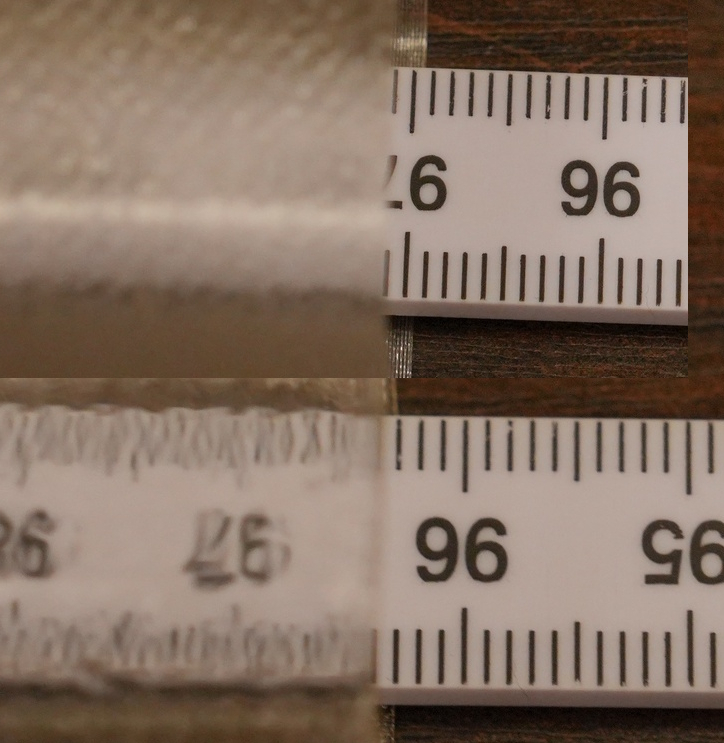

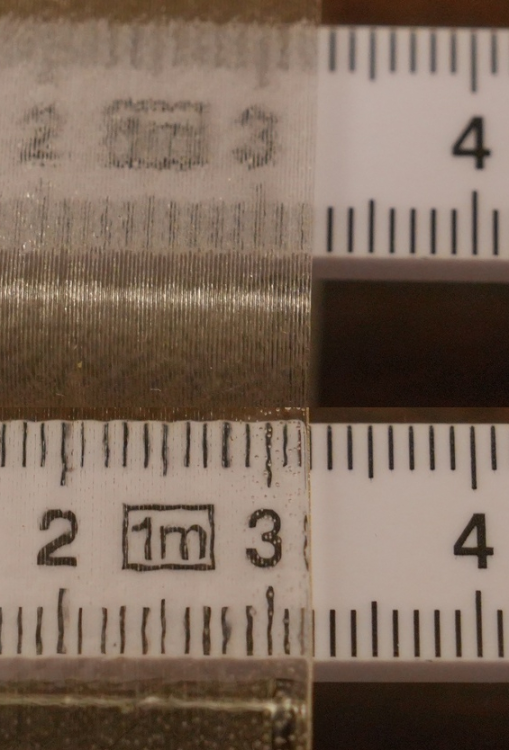

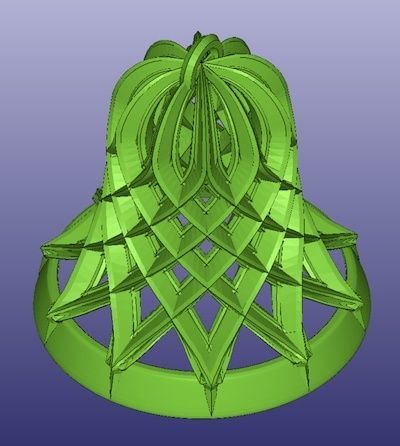

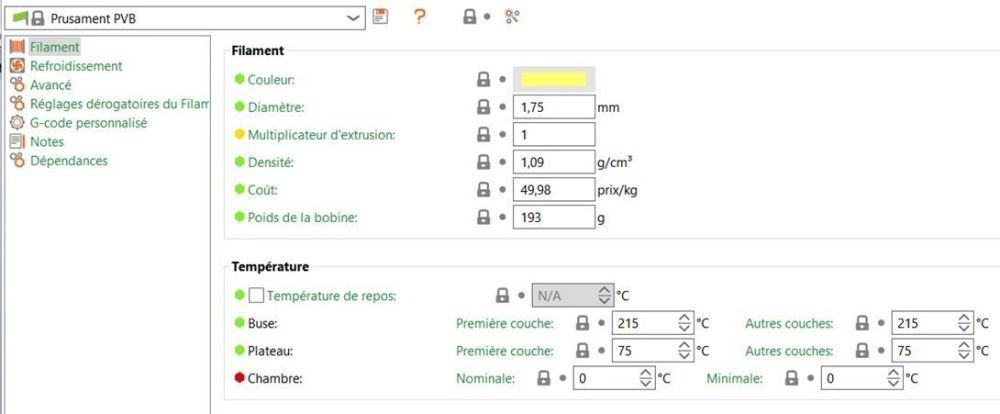

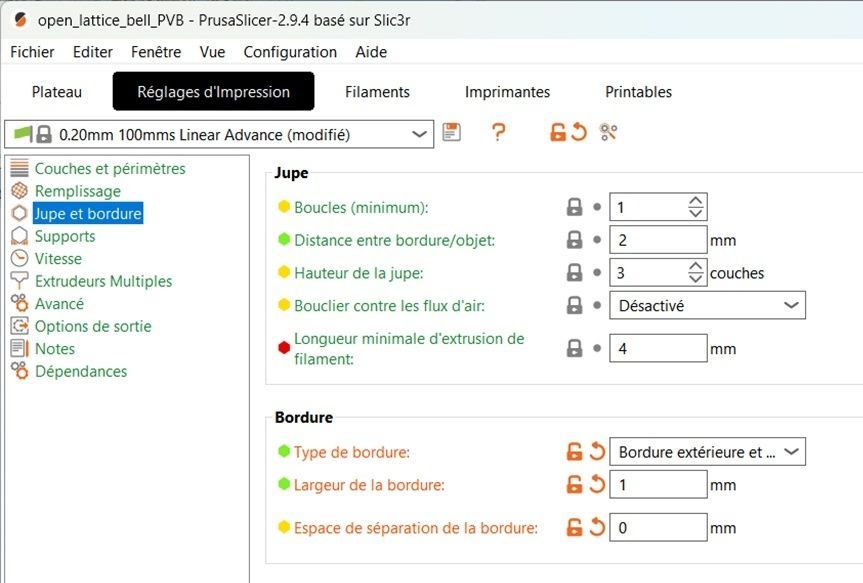

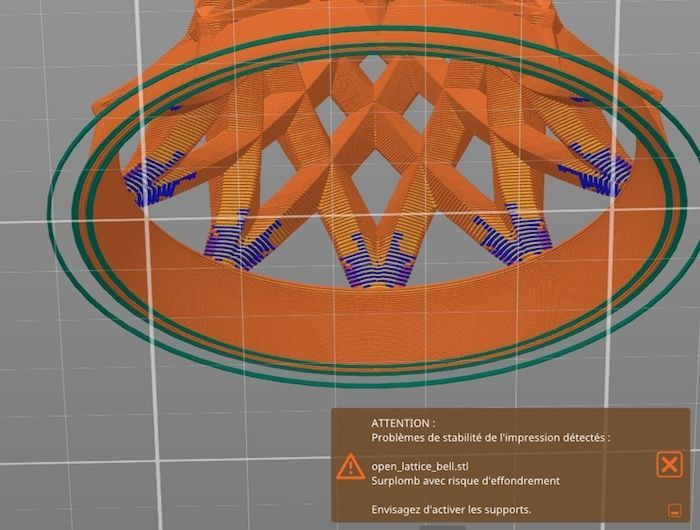

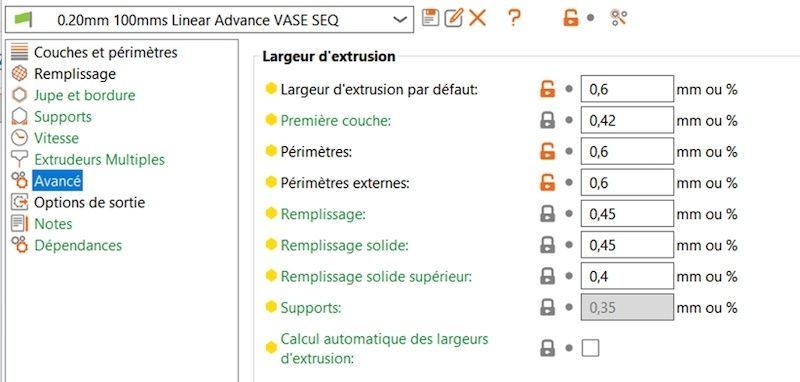

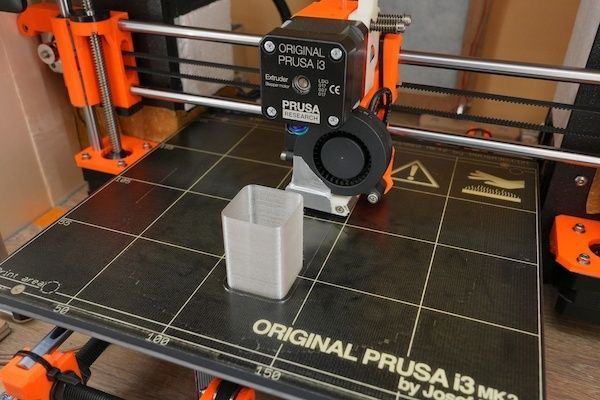

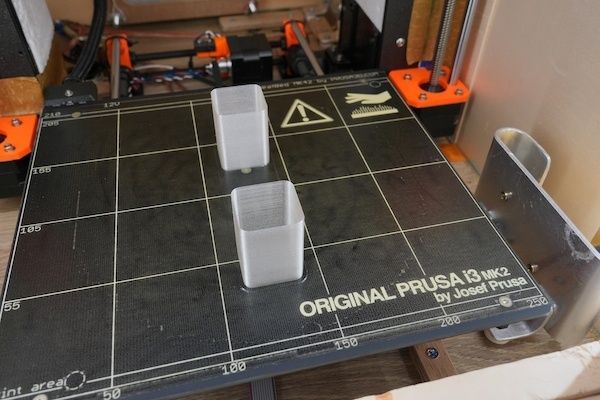

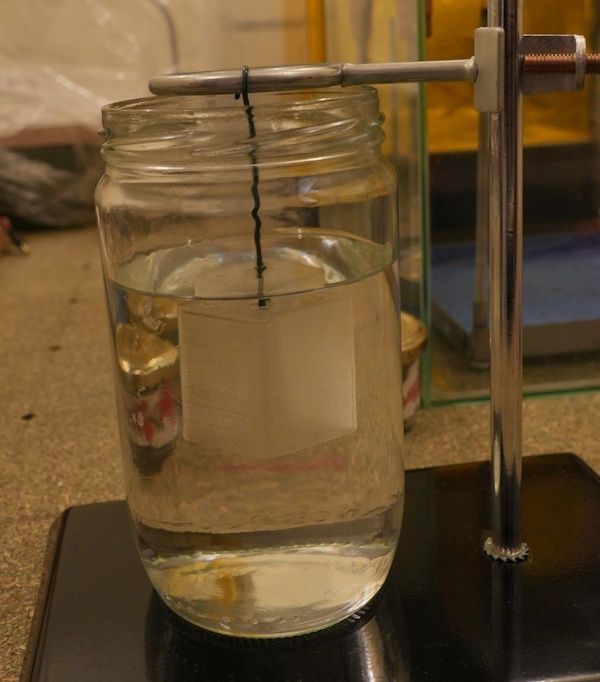

Bonjour, Je viens de tester le filament PVB. C’est un filament qui est réputé pour sa transparence. Il s’imprime aussi facilement que le PLA, et peut être lissé avec de l’alcool isopropylique. En septembre 2024, j’avais acheté du filament incolore de marque SUNLU, 900 grammes, pour 20 euros. Depuis, il attendait sagement que je m’occupe de lui sur une étagère. C’est chose faite. Pour réaliser un premier test, j’ai choisi ce modèle de saison, une décoration de noël, disponible gratuitement sur Thingiverse : https://www.thingiverse.com/thing:5606663 J’ai utilisé le profil par défaut de Prusa Slicer « Prusament PVB » Seules modifications, les réglages de la jupe et de la bordure, je voulais élargir un peu la surface en contact avec le bed, sans faire non plus de brim épais : Le slicer indique qu’il peut y avoir des problèmes de surplomb, je vais quand même imprimer la pièce sans supports, on verra ce que ça donne : J’imprime la pièce avec ma MK2s+ en laissant la porte du caisson ouverte. Je déballe le filament, et, surprise, il est très humide, ça se voit et ça s’entend ! Le PVB a la réputation d’être très hygroscopique, et c’est une réalité. J’arrête tout, direction le sécheur, 8 heures à 50°C. Je lance l’impression aussitôt après le séchage. Elle dure plus de 3 heures, et se déroule sans difficulté. La pièce adhère bien au plateau, elle s’est imprimée sans déformation. La pièce se décolle facilement après refroidissement du plateau. La pièce n’a pas de défauts, mais il y a quand même un peu de stringing. J’imprime une seconde pièce. Durant les 7 heures d’impression au total, le filament n’a pas eu le temps de reprendre de l’humidité, mais nous sommes en hiver, l’hygrométrie chez moi est de 40% ce qui est faible. Si vous faites de longues impressions dans un environnement « normal » à 60% d’hygrométrie, vous serez peut-être contraints de sécher le filament pendant l’impression en installant la bobine dans un sécheur prévu à cet effet. Je procède au lissage d’une des pièces avec de l’alcool isopropylique (IPA). Je trempe la pièce 30 secondes dans un bocal d’IPA, puis je la laisse sécher environ 25 minutes ; je répète l’opération 8 fois, et je laisse la pièce sécher une nuit entière. Remarque importante : la méthode que j’ai utilisée, le trempage dans l’IPA liquide, nécessite que la pièce ait un fond percé ou soit « traversante » de manière à ne pas emprisonner d’air, ce qui n’est pas le cas des vases. Il est également nécessaire d’accrocher la pièce quelque part avec un fil de fer. Il sera difficile de tremper un vase puis de le retirer sans laisser de marques… une autre technique est de lisser les pièces en PVB avec de la vapeur d’IPA. Une recherche sur Google vous donnera les informations nécessaires. La pièce est bien lisse au toucher, on voit les stries des couches internes par transparence. La pièce est un peu poisseuse mais pas collante. Je décide tout de même de la passer au déshydrateur en même temps que la bobine que je sèche avant de la ranger dans un sachet hermétique. A titre de comparaison, j’imprime la même pièce en ABS violet en deux exemplaires, et je réalise un lissage à l’acétone sur une des deux. De gauche à droite sur les photos : - Pièce en PVB brute - Pièce en PVB lissée - Pièce en ABS brute - Pièce en ABS lissée. Petite remarque au passage : je ne regrette pas le temps que j’ai passé pour améliorer mon imprimante. Ma « MK2s+ » ne me pose plus aucun problème d’adhésion, la pièce en ABS s’est imprimée sans soucis malgré la faible surface en contact avec le bed. Et je n’ai pas eu besoin de modifier le Live Z quand je suis passé de l’ABS au PVB. Les sécurités logicielles et matérielles ainsi que l’alarme externe m’ont permis de faire autre chose l’esprit tranquille pendant que mon imprimante imprimait les pièces. J’ai gagné un vrai confort d’utilisation. Je décide alors de passer aux choses sérieuses, en imprimant une pièce en mode spiral vase. Dans ce mode, le slicer applique un traitement particulier : seule le fond et les faces latérales d’un volume en STL sont imprimés. Il n’y a aucun remplissage, et la face supérieure n’est pas imprimée ; le volume en STL est en quelque sorte creusé. Les faces latérales sont imprimées avec un unique périmètre en spirale, sans interruption ; l’imprimante suit le contour de la pièce en tournant sur le plan X/Y tout en montant doucement et de façon continue l’axe Z. La pièce obtenue est fine mais offre le meilleur rendu translucide voire transparent possible avec une imprimante 3D, sans aucune trace de « couture » qu’on trouve habituellement sur les pièces imprimées en 3D aux endroits où la buse s’arrête ou commence un périmètre. Je le fais avec ma buse de 0,4mm, mais en augmentant la largeur d’extrusion (0,6 au lieu de 0,45) J’imprime la pièce en deux exemplaires en une seule fois, grâce à la fonction d’impression séquentielle de Prusa Slicer : En effet, par principe, en mode spiral vase, l’imprimante est contrainte d’imprimer une pièce en une seule fois, avec une seule spirale. La seule possibilité pour imprimer plusieurs pièces est de le faire de façon séquentielle, c’est-à-dire l’une après l’autre. La fonction d’impression séquentielle ne se limite pas aux impressions en spiral vase ; elle est bien pratique, car elle permet de diminuer le temps d’impression de plusieurs objets, et aussi de diminuer le stringing. Seule contrainte : il faut que les dimensions des objets imprimés le permettent et qu’ils soient suffisamment espacés, on ne pourra pas remplir le bed au maximum comme on pourrait le faire avec une impression classique. Je fais la même chose que pour la décoration de Noël, je lisse avec de l’IPA une des deux pièces. Voici le résultat ; sur les photos, la pièce non lissée à gauche, la pièce lissée à droite : D’autres photos, la pièce non lissée en haut, la pièce lissée en bas : La pièce lissée a une bonne transparence, mais on reste loin de la transparence d’une vitre, d’une plaque de plexiglass ou d’une feuille de plastique transparent. L’effet est plus proche du verre « cathédrale », ce qui peut d’ailleurs être intéressant pour certains objets décoratifs. Bonne nouvelle, la pièce lissée, bien que fine, ne s’est quasiment pas déformée, mais elle est devenue très souple. A voir si demain, après séchage plus long, elle redevient plus rigide. A titre de comparaison, l’acétone smoothing peut déformer des pièces imprimées en ABS, c’est un procédé plus difficile à maitriser. Après smoothing à l’acétone puis séchage, les pièces en ABS redeviennent rigides et deviennent même parfois cassantes au bout d’un certain temps. Il arrive que les pièces en ABS lissées à l’acétone se fissurent au bout de quelques semaines ou quelques mois. Une fois exposé à l’acétone, l’ABS a tendance à vouloir rétrécir, ce qui créé des tensions internes. Le PVB reste un matériau fragile : il ne résiste pas à la chaleur et il est sensible aux éléments chimiques (le fait qu’il puisse être lissé avec de l’alcool le démontre). De plus, pour avoir une bonne transparence (qui sera de toute façon imparfaite), il faut imprimer en mode vase (donc avec une seule paroi) et faire un lissage à l’IPA qui a pour effet de ramollir la pièce. Une pièce en PVB lissée se sera jamais vraiment transparente et ne pourra être utilisée qu’à l’intérieur, en étant non soumise à des contraintes mécaniques, chimiques ou thermiques sévères. Que dire pour conclure ? Si vous avez besoin de transparence pour fabriquer les vitres d’un modèle réduit, ou les fenêtres d’une face avant d’appareil électronique, la meilleure chose à faire c’est d’utiliser des feuilles de plastique transparent ou des morceaux de plexiglass. Modélisez une pièce avec des encoches ou des rainures pour accueillir des morceaux de plexiglass ou de feuille plastique transparente. Une feuille plastique transparente peut être courbée pour adopter une forme développable (forme cylindrique, coniques, …). On peut aussi coller une pièce imprimée en 3D avec des orifices correspondant aux fenêtres sur une feuille de plastique transparente ou une plaque de plexiglass. Si vous voulez fabriquer une pièce transparente non développable comme la verrière d’un cockpit de modèle réduit d’avion, utilisez votre imprimante 3D pour imprimer un moule qui servira à fabriquer votre cockpit avec le thermoformage d’une feuille plastique. Il ne sert à rien de s’acharner à vouloir fabriquer quelque chose uniquement avec l’impression 3D. Il ne faut pas avoir « honte » d’utiliser une autre technique que l’impression 3D pour fabriquer un objet. Au contraire, les différentes techniques sont faites pour se compléter, des objets solides, beaux et utiles peuvent être construit en utilisant à la fois de l’impression 3D, des pièces en bois, des profilés du commerce en acier, … ce sera plus facile et moins cher. Même si le niveau de transparence de votre pièce imprimée en PVB après lissage vous convient, le PVB est trop fragile pour être utilisé pour fabriquer des optiques de voiture, de modèles réduits radiocommandés ou d’éclairages extérieurs. Vous pourrez fabriquer des abas jours pour des lampes à condition qu’elles soient utilisées à l’intérieur et que les lampes ne chauffent pas trop ; attention certaines ampoules LED peuvent dégager une quantité non négligeable de calories. Bien sûr, il ne faudra surtout pas nettoyer vos pièces en PVB avec des solvants (méfiez-vous des produits pour faire le ménage qui peuvent être agressifs). A quoi peut bien servir le PVB alors ? Il faut oublier les pièces techniques mais pour des bibelots décoratifs ou des figurines c’est un matériau digne d’intérêt. Il est facile à imprimer (pas besoin d’enceinte chauffée, aucun problème d’adhésion) et il est facile à lisser avec de l’IPA, sans les problèmes que l’acétone pose avec l’ABS. A moins de 25€ le kg le PVB reste abordable. Seule contrainte, le PVB est très hygroscopique, il faudra impérativement s’équiper d’un bon sécheur de filament. Les objets imprimés en 3D avec du PVB transparent ne seront jamais transparents comme une vitre - le PVB offrira au mieux un rendu verre cathédrale. De toute façon, l’impression 3D est une technique de fabrication qui ne permet pas d’obtenir une transparence parfaite, même avec des filaments spéciaux et de fastidieux post-traitements hors de prix. Ne vous faites pas avoir par les publicités qui montrent des objets soi-disant imprimés en 3D trop beaux pour être vrais ! Le PVB avec une couleur mate peut être lui aussi intéressant car la pièce après lissage sera lisse et brillante comme de la porcelaine ou du métal poli, sans laisser apparaitre la structure interne par transparence. A bientôt !1 point

-

Salut, Pour les bulles, crois-tu que le filament à suffisamment séché ? Je remarque que les bulles forment un pattern "régulier". En plus il est graduel. La partie de la boite qui était au fond du bocal présente des bulles plus grosses que la partie du haut. Vu le sens d'impression, les plus grosses bulles se situent en fin d'impression, peut-être que la bobine a eu le temps de reprendre l'humidité, pire, ce sont les spires intérieures de la bobine donc moins séchées. Peut-être garder la bobine dans le sécheur allumé pendant l'impression, et en imprimant plus lentement pour améliorer la régularité des couches, ou avec un flow un peu plus élevé pour essayer de compenser les bulles s'il s'agit de "trous" entre les couches.1 point

-

D'abord bienvenue sur le forum @bertrand78990 Alors ça c'est intéressant... Car à part le verre, tous les matériaux plastiques transparents se rayent facilement... C'est très difficile de maintenir en bon état des objets avec des vitres ou des capots en plexi Cette possibilité de "réparation" est un gros avantage pour le modélisme où les objets souffrent pendant leur utilisation. Pour la pièce ci-dessous, le niveau de transparence est pas mal du tout, et en plus il n'y a pas de défaut visibles (ni bulles, ni couture, ni stries) c'est très bien d'avoir pu obtenir un tel résultat en impression 3D Et au moins c'est une photo réelle pas comme celles des soi-disant objets imprimés en 3D que les revendeurs affichent Alors... il va falloir que tu nous donnes des détails - car beaucoup de gens ici voudrons obtenir ce résultat Donc : - Quelle est ton imprimante ? - Quel marque de filament as-tu utilisé ? - Quelle est l'épaisseur de la pièce ? - Quelle buse as-tu utilisé ? C'est imprimé en spiral vase ou bien de façon classique ? Si c'est possible, partage ton fichier STL et le fichier "projet" de ton slicer ayant permis de générer le GCODE, ça pourra aider les autres personnes intéressées sur le forum Et aussi : - Comment as-tu fais le post traitement ? Quel matériel, les temps de trempe et de séchage, le nombre de cycles... Enfin : quid de la rigidité ? Pour le moment, le PVB ne m'a pas trop convaincu : - La transparence est moyenne et il faut que les objets derrière soient assez proches pour qu'ils soient à peu près visibles ; après je ne fais pas de modélisme, je fabrique des faces avant, un peu de signalétique et des vitrines, ce sont des applications où il faut quelque chose de transparent comme une vitre ; c'est une exigence trop sévère pour l'impression 3D. - Surtout, je trouve que les pièces après lissage sont trop souples. Ce problème de souplesse est dommage car ça va beaucoup me gêner pour les objets décoratifs que j'avais envie d'imprimer... à voir comment les pièces sont après plusieurs jours de séchage En revanche, j'ai envie de tester le PVB opaque pour faire des pièces décoratives brillantes et lisses plus facilement qu'avec de l'ABS et de l'acétone. A bientôt !1 point

-

Bonjour, Une petite vidéo Youtube nostalgique sympa sur quelque chose qui a révolutionné la création musicale amateur dans les années 80/90 C'est génial car il y a des démonstrations avec le matériel et les logiciels de l'époque A bientôt !1 point

-

Dans le lot de ce qui a été produit, on peut aisément se dispenser d'une bonne partie. Quant aux générations futures, auront-elles un avenir et sauront-elles encore lire, zatiz ze kess ti on .1 point

-

Il y a un truc que je ne saisis pas bien... le clignotement c'est pourquoi ? Pas comme feu de signalisation de ton vélo quand-même ? (C'est interdit par le décret n° 2024-1074, publié au Journal officiel du 29 novembre 2024)1 point

-

dès réception du touchmi, je vous en tiens averti1 point

-

Dans la version analogique, c'est 2 piles ou accu AA (avec un boost) pour faire du 3V.Le clignotement c'est piloté par une led clignotante et 3 transistors pour les leds jaunes et la rouge du frein. Comme c'est peu sollicité (ça ne sert qu'en ville les clignotants), ça dure plusieurs mois. La version Arduino, je viens juste de terminer le proto. L'alim c'est un accu 18650 3.7V (obligé d'augmenter légèrement la largeur du boitier) parce que j'ai utilisé un UNL pour piloter les led et le 3V c'est limite. Me suis un peu lâché sur la puissance dans les leds et je crois que ça va être trop énergivore. Surtout le mode clignotement lent (un flash toute les 5sec) mais sur une balade d'une heure c'est beaucoup finalement.1 point

-

Tu peux remplacer ton Arduino par un ATTiny pour éviter la trop grosse consommation d'énergie (et pour miniaturiser)1 point

-

j'ai solutionné, je partage ma solution je crée ma variable dans M600 SET_GCODE_VARIABLE MACRO=RESUME VARIABLE=mytemp VALUE={printer['extruder'].target|int} Je défini la macro ou elle doit être envoyé (dans mon cas resume) et dans ma macro resume je pose une condition avant reprise {% if mytemp|int > 0 %} M109 S{mytemp} {% endif %} et mon problème est résolu ! Merci pour le coup de pouce @MrMagounet1 point

-

Je vous dirai ça à la rentrée, pas eu le temps d'y aller cette semaine !1 point

-

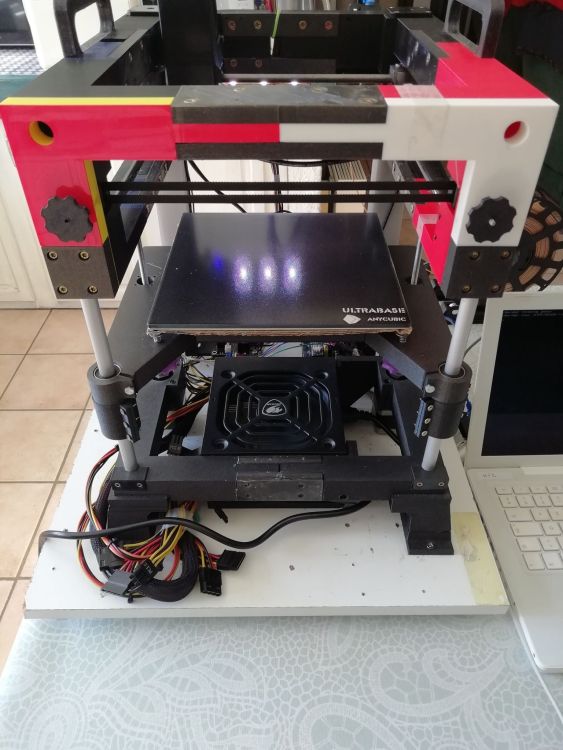

Bonjour à tous. Je n'ai peut être pas assez fouillé le forum, mais je n'ai pas trouvé de sujet sur la "The 100", ou sur sa grande sœur, la "The 250". Elle est assez bien documentée sur internet. J'ai construis une The100 pour voir, en recyclant une très vieille prusa like, que j'avais déjà fabriqué il y a 10 ans, avec juste quelques petites modification pour passer le lit de 200x200mm, l'utilisation de vis à agglo (que je préfère au inserts à chaud, et qui reviennent en plus moins cher), l'intégration de raidisseurs métalliques, et 3 moteurs Z au lieu de 2 (le point faible de la version standard à mon avis). J'ai tout réutilisé : moteurs, Lit, électronique (mega2560 et ramps), les tiges de 8mm, les douilles linéaires, les fins de course, les courroies, l'alim de PC. J'ai juste racheté quelques poulies (forcément, y'en a plus sur une core XY), de la courroie, quelques ventilos, et mis en service une hothend AIO et un extrudeur bondtech (une copie) que j'avais en stock. Investissement minimum ! Juste un petit luxe : un BLtouch (une copie). C'est un peu long à imprimer, c'est un peu long à monter et à configurer, c'est pas pour les débutants qui vont se dégouter, mais au final ça marche vraiment bien. Vive klipper ! Evidemment, ce n'est pas une Bambu, ni en qualité ni en vitesse, mais en partant d'une "épave", ça coute 10 fois moins. En qualité, je dirais qu'on est un peu mieux qu'une K3PS pro, au moins du niveau d'une Sapphire SP5, pas loin de ma SV08. Partant de pièces de récup ayant des heures de vol, je ne m'attendais pas à aussi bien. En vitesse, je suis à 150mm/s et je monte petit à petit. C'est visiblement capable de bien plus. Je ne cherche pas la vitesse, mais plutôt la précision dimensionnelle. La prusa like "donneuse d'organes" est écrasée dans tous les domaines. Si quelqu'un hésite à se lancer dans l'aventure, je ne peux que lui conseiller d'y aller. En plus, si vous avez accès à une grande imprimante (type SV08), le cadre doit pouvoir se faire en 3 ou 4 morceaux seulement : montage plus rapide, moins de vis, plus de rigidité.1 point