Classement

Contenu populaire

Contenu avec la plus haute réputation dans 30/12/2025 Dans tous les contenus

-

5 points

-

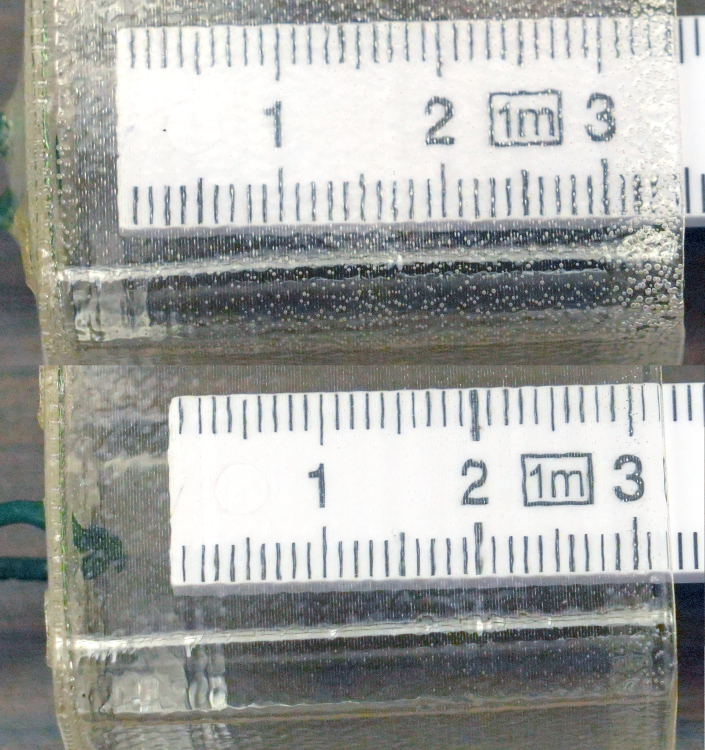

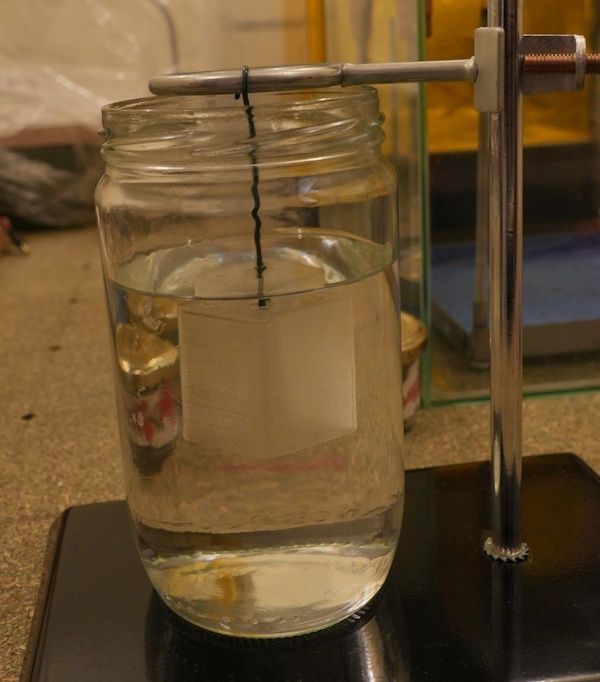

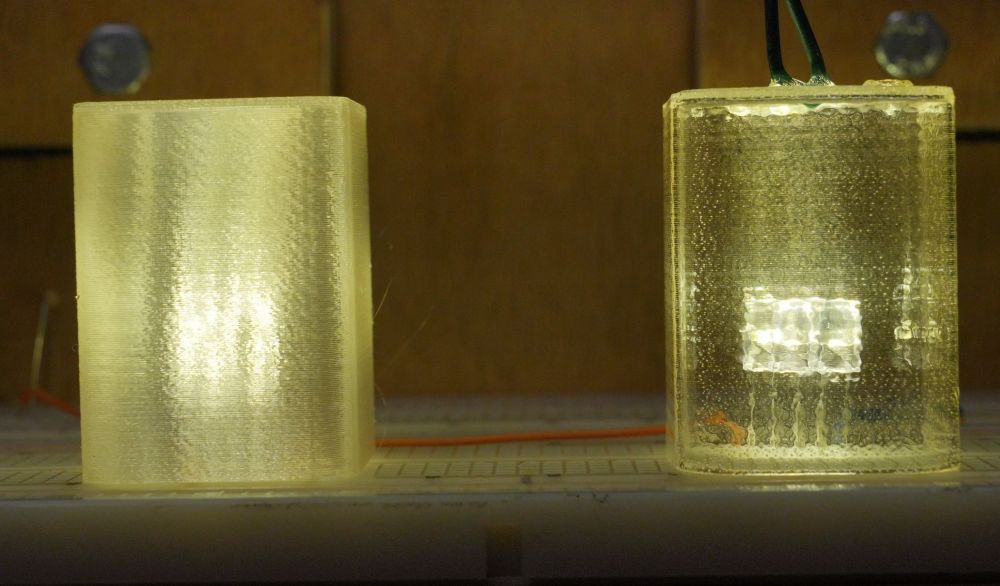

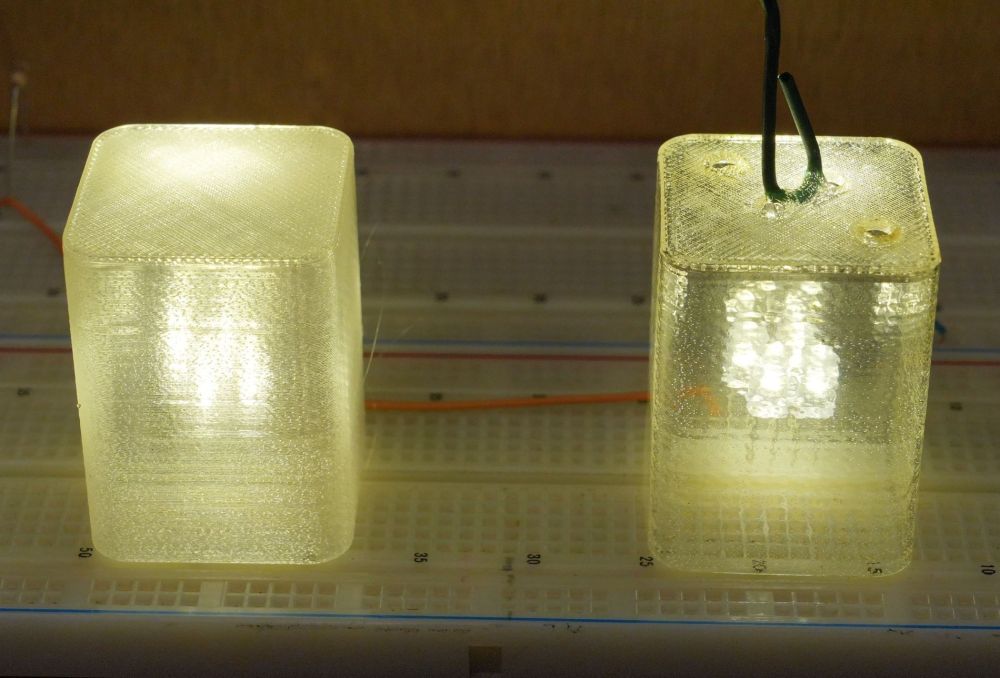

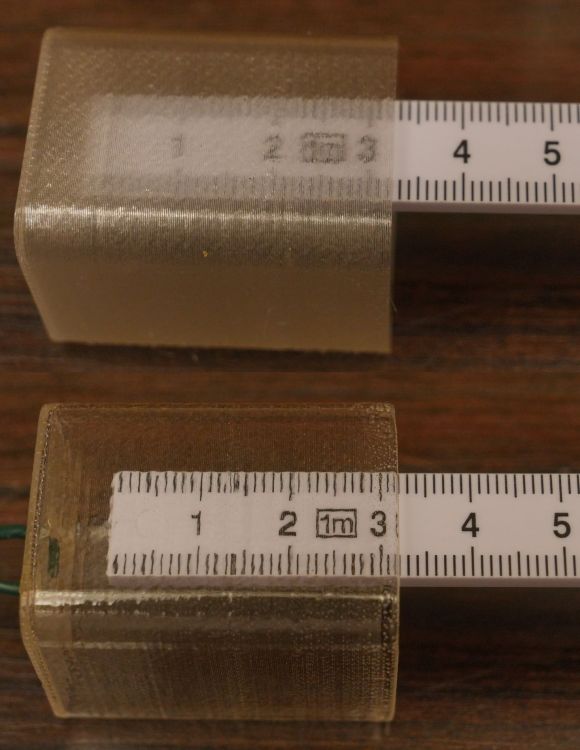

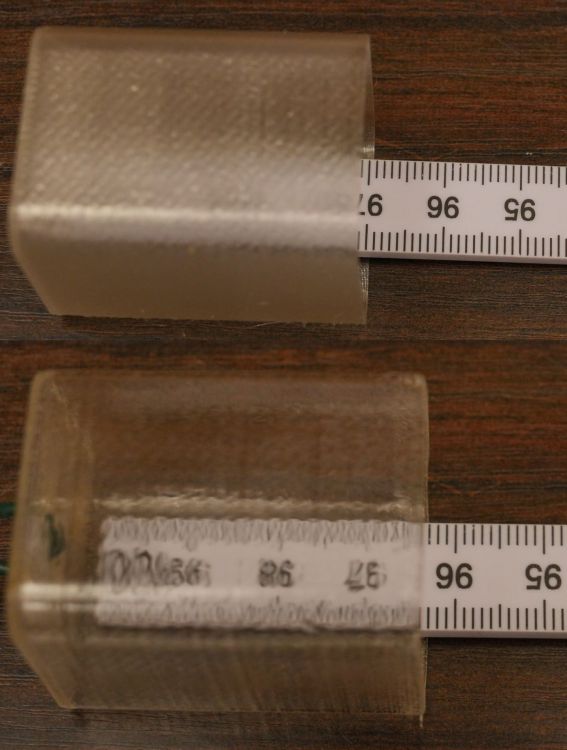

L'impression des deux pièces en spiral vase n'a duré qu'une heure et a consommé très peu de filament. De plus, j'avais repassé le filament au séchoir avant de les imprimer. Le nombre et la taille des bulles dépend de la façon dont est réalisé le lissage à l'alcool isopropylique. Sur la photo : - en haut la pièce lissée avec 8 cycles de trempage pendant 30 secondes suivit de 25 minutes de séchage le 22 décembre - en bas la pièce lissée avec 8 cycles de trempage pendant 15 secondes suivit de 25 minutes de séchage le 23 décembre ; il y a nettement moins de bulles et la transparence est meilleure : NB : cliquez sur l'image pour la voire en pleine taille on voit mieux les détails S'il y a plus de bulles sur le côté droit des pièces, c'est parce que cette partie s'est retrouvée en bas lors du séchage (l'attache est à gauche sur les photos), elle est donc exposée plus longtemps à l'IPA qui goutte après le trempage Un trempage plus court peut donner de meilleurs résultats. On peut aussi tester d'autres techniques, comme : - vaporiser l'IPA sur la pièce avec un pulvérisateur fin (de type "parfumerie") - ou lisser la pièce aux vapeurs d'IPA Un article du blog de Prusa résume les différentes méthodes : https://blog.prusa3d.com/fr/prusament-pvb-notre-nouveau-filament-transparent-concu-pour-un-lissage-chimique-facile_43066/ S'agissant du séchage, on trouve des informations contradictoires sur Internet... 65°C est une température très élevées pour le PVB, je me suis contenté de 50°C pendant 8 heures. Nous sommes le 30 décembre, donc 7 jours après le lissage des deux pièces. Les pièces ne présentent plus aucune odeur perceptible même si on les poses debout sur une table (ouverture sur la table) et qu'on renifle l'intérieur ensuite Elles sont un peu moins souples, mais beaucoup plus souples qu'avant le lissage. Les pièces, pourtant très fines, ne présentent quasiment aucune déformation (avec de l'ABS lissé à l'acétone elle auraient été très déformées) A voir comment évolue la souplesse à long terme. Peut être que @bertrand78990 peut nous en dire plus2 points

-

2 points

-

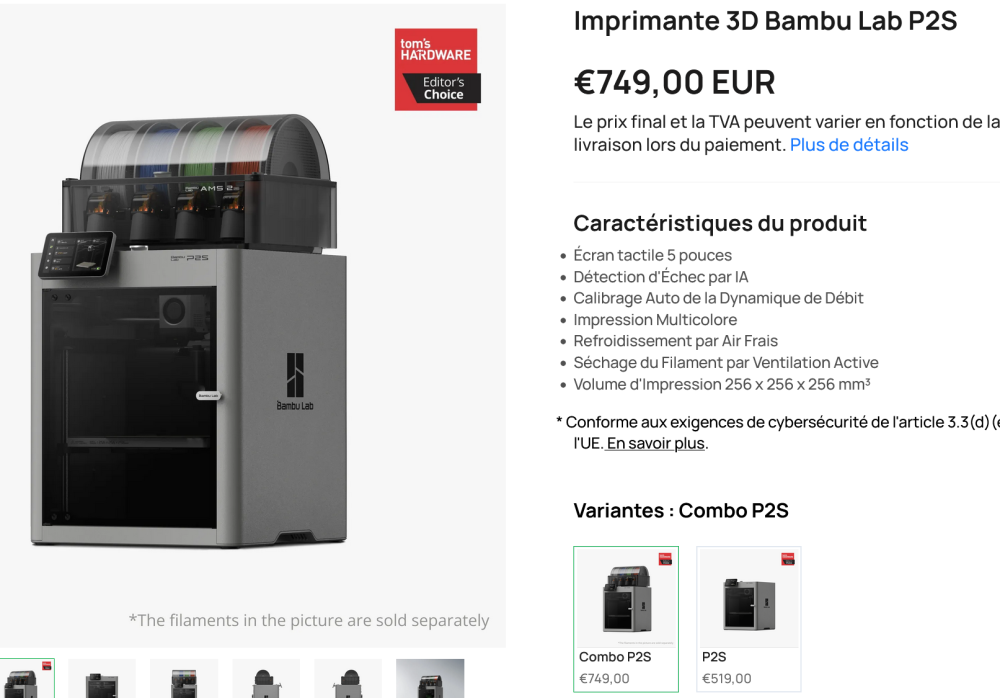

Avec l'AMS ou pas ?? Parce que si tu utilises le TPU avec l'AMS, il ne va jamais sortir ton filament, ou alors avec un énorme coup de bol..2 points

-

Il est en effet préférable pour le partage d'échanger un max sur le forum car les données reste et sont retrouvable plus facilement pour les utilisateur en galère. C'est en grand partie pourquoi mes retour de test et d'expérience ce font exclusivement sur le forum car j'aide sur les réseaux sociaux mais on vois toujours les même question revenir car retrouver des infos est plus complexe que sur un Forum.2 points

-

2 points

-

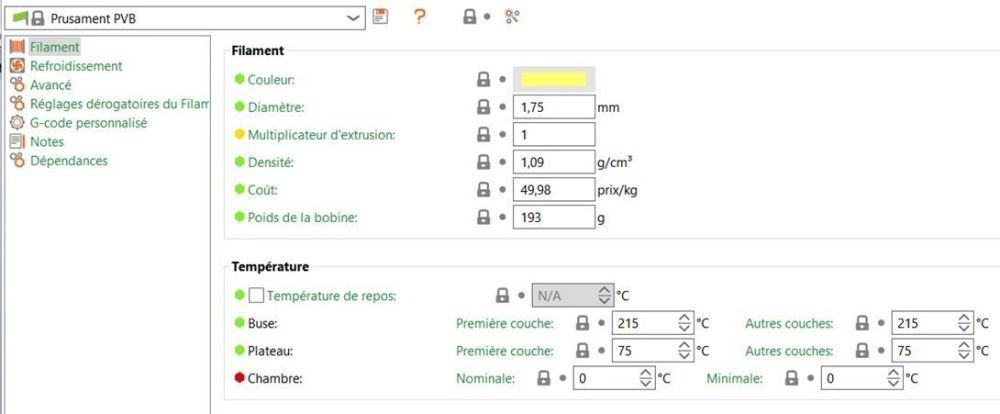

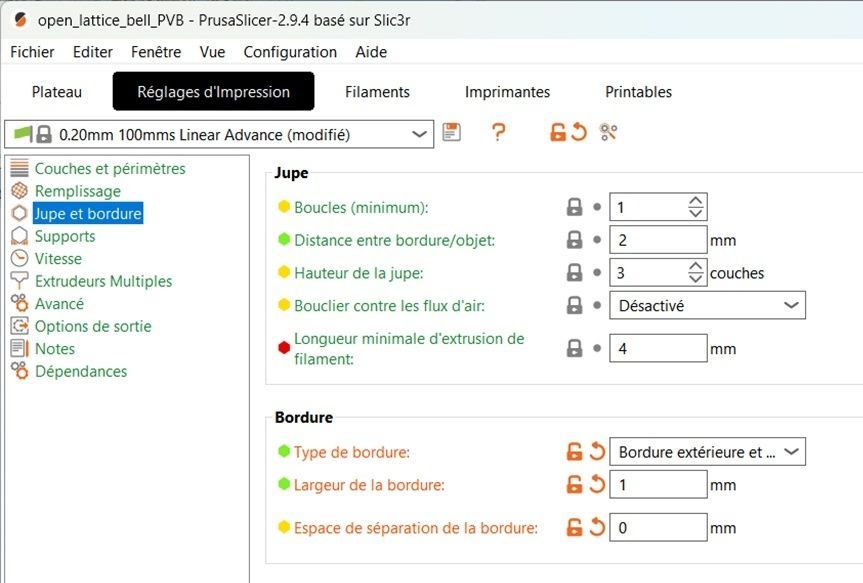

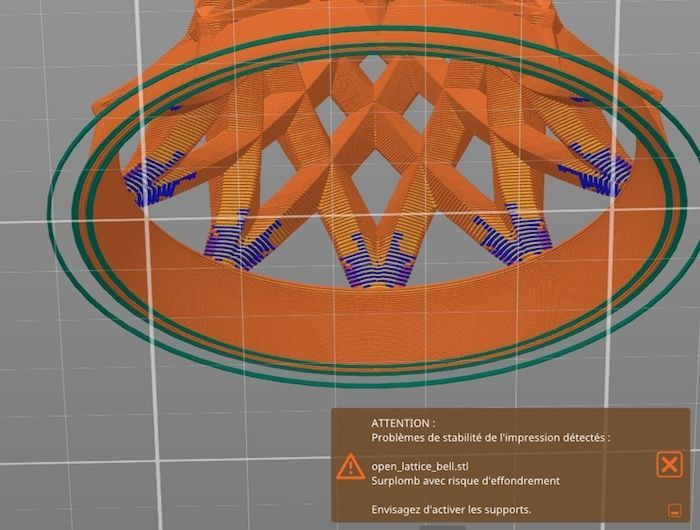

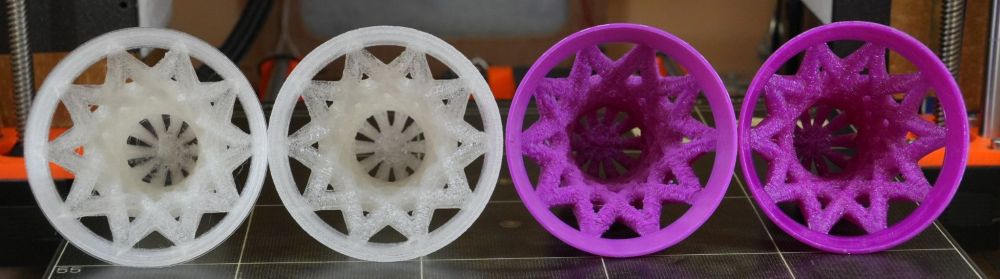

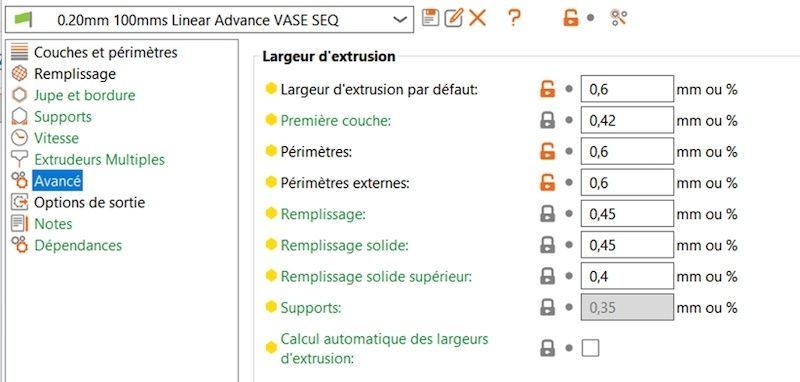

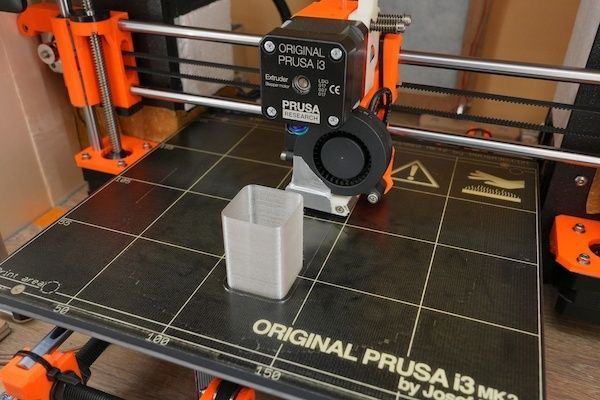

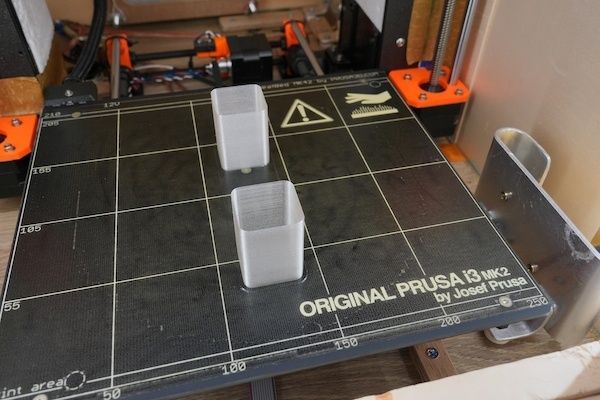

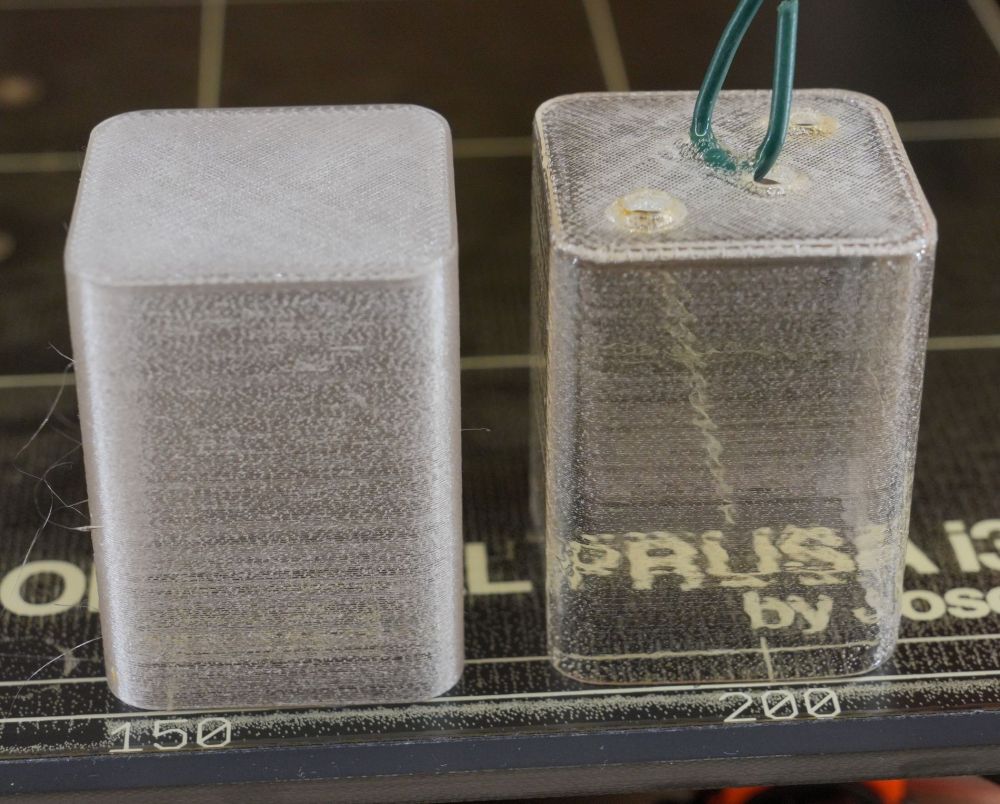

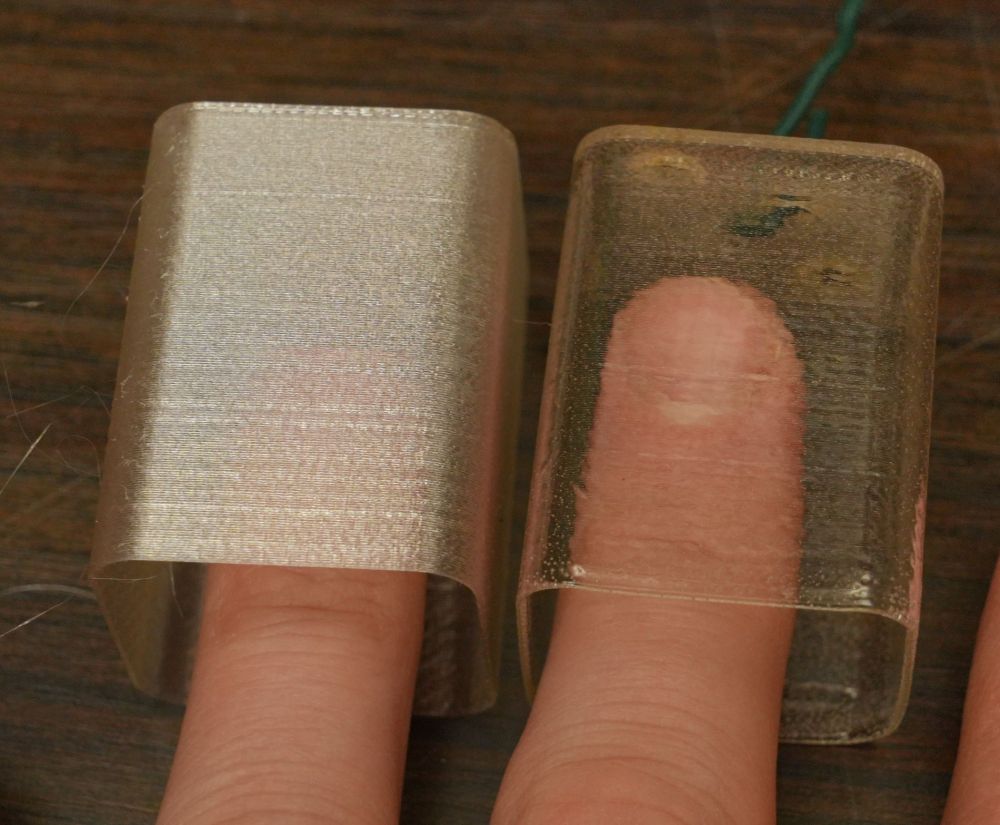

Bonjour, Je viens de tester le filament PVB. C’est un filament qui est réputé pour sa transparence. Il s’imprime aussi facilement que le PLA, et peut être lissé avec de l’alcool isopropylique. En septembre 2024, j’avais acheté du filament incolore de marque SUNLU, 900 grammes, pour 20 euros. Depuis, il attendait sagement que je m’occupe de lui sur une étagère. C’est chose faite. Pour réaliser un premier test, j’ai choisi ce modèle de saison, une décoration de noël, disponible gratuitement sur Thingiverse : https://www.thingiverse.com/thing:5606663 J’ai utilisé le profil par défaut de Prusa Slicer « Prusament PVB » Seules modifications, les réglages de la jupe et de la bordure, je voulais élargir un peu la surface en contact avec le bed, sans faire non plus de brim épais : Le slicer indique qu’il peut y avoir des problèmes de surplomb, je vais quand même imprimer la pièce sans supports, on verra ce que ça donne : J’imprime la pièce avec ma MK2s+ en laissant la porte du caisson ouverte. Je déballe le filament, et, surprise, il est très humide, ça se voit et ça s’entend ! Le PVB a la réputation d’être très hygroscopique, et c’est une réalité. J’arrête tout, direction le sécheur, 8 heures à 50°C. Je lance l’impression aussitôt après le séchage. Elle dure plus de 3 heures, et se déroule sans difficulté. La pièce adhère bien au plateau, elle s’est imprimée sans déformation. La pièce se décolle facilement après refroidissement du plateau. La pièce n’a pas de défauts, mais il y a quand même un peu de stringing. J’imprime une seconde pièce. Durant les 7 heures d’impression au total, le filament n’a pas eu le temps de reprendre de l’humidité, mais nous sommes en hiver, l’hygrométrie chez moi est de 40% ce qui est faible. Si vous faites de longues impressions dans un environnement « normal » à 60% d’hygrométrie, vous serez peut-être contraints de sécher le filament pendant l’impression en installant la bobine dans un sécheur prévu à cet effet. Je procède au lissage d’une des pièces avec de l’alcool isopropylique (IPA). Je trempe la pièce 30 secondes dans un bocal d’IPA, puis je la laisse sécher environ 25 minutes ; je répète l’opération 8 fois, et je laisse la pièce sécher une nuit entière. Remarque importante : la méthode que j’ai utilisée, le trempage dans l’IPA liquide, nécessite que la pièce ait un fond percé ou soit « traversante » de manière à ne pas emprisonner d’air, ce qui n’est pas le cas des vases. Il est également nécessaire d’accrocher la pièce quelque part avec un fil de fer. Il sera difficile de tremper un vase puis de le retirer sans laisser de marques… une autre technique est de lisser les pièces en PVB avec de la vapeur d’IPA. Une recherche sur Google vous donnera les informations nécessaires. La pièce est bien lisse au toucher, on voit les stries des couches internes par transparence. La pièce est un peu poisseuse mais pas collante. Je décide tout de même de la passer au déshydrateur en même temps que la bobine que je sèche avant de la ranger dans un sachet hermétique. A titre de comparaison, j’imprime la même pièce en ABS violet en deux exemplaires, et je réalise un lissage à l’acétone sur une des deux. De gauche à droite sur les photos : - Pièce en PVB brute - Pièce en PVB lissée - Pièce en ABS brute - Pièce en ABS lissée. Petite remarque au passage : je ne regrette pas le temps que j’ai passé pour améliorer mon imprimante. Ma « MK2s+ » ne me pose plus aucun problème d’adhésion, la pièce en ABS s’est imprimée sans soucis malgré la faible surface en contact avec le bed. Et je n’ai pas eu besoin de modifier le Live Z quand je suis passé de l’ABS au PVB. Les sécurités logicielles et matérielles ainsi que l’alarme externe m’ont permis de faire autre chose l’esprit tranquille pendant que mon imprimante imprimait les pièces. J’ai gagné un vrai confort d’utilisation. Je décide alors de passer aux choses sérieuses, en imprimant une pièce en mode spiral vase. Dans ce mode, le slicer applique un traitement particulier : seule le fond et les faces latérales d’un volume en STL sont imprimés. Il n’y a aucun remplissage, et la face supérieure n’est pas imprimée ; le volume en STL est en quelque sorte creusé. Les faces latérales sont imprimées avec un unique périmètre en spirale, sans interruption ; l’imprimante suit le contour de la pièce en tournant sur le plan X/Y tout en montant doucement et de façon continue l’axe Z. La pièce obtenue est fine mais offre le meilleur rendu translucide voire transparent possible avec une imprimante 3D, sans aucune trace de « couture » qu’on trouve habituellement sur les pièces imprimées en 3D aux endroits où la buse s’arrête ou commence un périmètre. Je le fais avec ma buse de 0,4mm, mais en augmentant la largeur d’extrusion (0,6 au lieu de 0,45) J’imprime la pièce en deux exemplaires en une seule fois, grâce à la fonction d’impression séquentielle de Prusa Slicer : En effet, par principe, en mode spiral vase, l’imprimante est contrainte d’imprimer une pièce en une seule fois, avec une seule spirale. La seule possibilité pour imprimer plusieurs pièces est de le faire de façon séquentielle, c’est-à-dire l’une après l’autre. La fonction d’impression séquentielle ne se limite pas aux impressions en spiral vase ; elle est bien pratique, car elle permet de diminuer le temps d’impression de plusieurs objets, et aussi de diminuer le stringing. Seule contrainte : il faut que les dimensions des objets imprimés le permettent et qu’ils soient suffisamment espacés, on ne pourra pas remplir le bed au maximum comme on pourrait le faire avec une impression classique. Je fais la même chose que pour la décoration de Noël, je lisse avec de l’IPA une des deux pièces. Voici le résultat ; sur les photos, la pièce non lissée à gauche, la pièce lissée à droite : D’autres photos, la pièce non lissée en haut, la pièce lissée en bas : La pièce lissée a une bonne transparence, mais on reste loin de la transparence d’une vitre, d’une plaque de plexiglass ou d’une feuille de plastique transparent. L’effet est plus proche du verre « cathédrale », ce qui peut d’ailleurs être intéressant pour certains objets décoratifs. Bonne nouvelle, la pièce lissée, bien que fine, ne s’est quasiment pas déformée, mais elle est devenue très souple. A voir si demain, après séchage plus long, elle redevient plus rigide. A titre de comparaison, l’acétone smoothing peut déformer des pièces imprimées en ABS, c’est un procédé plus difficile à maitriser. Après smoothing à l’acétone puis séchage, les pièces en ABS redeviennent rigides et deviennent même parfois cassantes au bout d’un certain temps. Il arrive que les pièces en ABS lissées à l’acétone se fissurent au bout de quelques semaines ou quelques mois. Une fois exposé à l’acétone, l’ABS a tendance à vouloir rétrécir, ce qui créé des tensions internes. Le PVB reste un matériau fragile : il ne résiste pas à la chaleur et il est sensible aux éléments chimiques (le fait qu’il puisse être lissé avec de l’alcool le démontre). De plus, pour avoir une bonne transparence (qui sera de toute façon imparfaite), il faut imprimer en mode vase (donc avec une seule paroi) et faire un lissage à l’IPA qui a pour effet de ramollir la pièce. Une pièce en PVB lissée se sera jamais vraiment transparente et ne pourra être utilisée qu’à l’intérieur, en étant non soumise à des contraintes mécaniques, chimiques ou thermiques sévères. Que dire pour conclure ? Si vous avez besoin de transparence pour fabriquer les vitres d’un modèle réduit, ou les fenêtres d’une face avant d’appareil électronique, la meilleure chose à faire c’est d’utiliser des feuilles de plastique transparent ou des morceaux de plexiglass. Modélisez une pièce avec des encoches ou des rainures pour accueillir des morceaux de plexiglass ou de feuille plastique transparente. Une feuille plastique transparente peut être courbée pour adopter une forme développable (forme cylindrique, coniques, …). On peut aussi coller une pièce imprimée en 3D avec des orifices correspondant aux fenêtres sur une feuille de plastique transparente ou une plaque de plexiglass. Si vous voulez fabriquer une pièce transparente non développable comme la verrière d’un cockpit de modèle réduit d’avion, utilisez votre imprimante 3D pour imprimer un moule qui servira à fabriquer votre cockpit avec le thermoformage d’une feuille plastique. Il ne sert à rien de s’acharner à vouloir fabriquer quelque chose uniquement avec l’impression 3D. Il ne faut pas avoir « honte » d’utiliser une autre technique que l’impression 3D pour fabriquer un objet. Au contraire, les différentes techniques sont faites pour se compléter, des objets solides, beaux et utiles peuvent être construit en utilisant à la fois de l’impression 3D, des pièces en bois, des profilés du commerce en acier, … ce sera plus facile et moins cher. Même si le niveau de transparence de votre pièce imprimée en PVB après lissage vous convient, le PVB est trop fragile pour être utilisé pour fabriquer des optiques de voiture, de modèles réduits radiocommandés ou d’éclairages extérieurs. Vous pourrez fabriquer des abas jours pour des lampes à condition qu’elles soient utilisées à l’intérieur et que les lampes ne chauffent pas trop ; attention certaines ampoules LED peuvent dégager une quantité non négligeable de calories. Bien sûr, il ne faudra surtout pas nettoyer vos pièces en PVB avec des solvants (méfiez-vous des produits pour faire le ménage qui peuvent être agressifs). A quoi peut bien servir le PVB alors ? Il faut oublier les pièces techniques mais pour des bibelots décoratifs ou des figurines c’est un matériau digne d’intérêt. Il est facile à imprimer (pas besoin d’enceinte chauffée, aucun problème d’adhésion) et il est facile à lisser avec de l’IPA, sans les problèmes que l’acétone pose avec l’ABS. A moins de 25€ le kg le PVB reste abordable. Seule contrainte, le PVB est très hygroscopique, il faudra impérativement s’équiper d’un bon sécheur de filament. Les objets imprimés en 3D avec du PVB transparent ne seront jamais transparents comme une vitre - le PVB offrira au mieux un rendu verre cathédrale. De toute façon, l’impression 3D est une technique de fabrication qui ne permet pas d’obtenir une transparence parfaite, même avec des filaments spéciaux et de fastidieux post-traitements hors de prix. Ne vous faites pas avoir par les publicités qui montrent des objets soi-disant imprimés en 3D trop beaux pour être vrais ! Le PVB avec une couleur mate peut être lui aussi intéressant car la pièce après lissage sera lisse et brillante comme de la porcelaine ou du métal poli, sans laisser apparaitre la structure interne par transparence. A bientôt !1 point

-

En fait, pour le refroidissement de pièce, d'expérience, il vaut mieux avoir une buse qui va créer un flux plutôt laminaire, assez étroit en épaisseur, donnant directement en dessous de la pointe de la buse. Ainsi, on augmente la vitesse de l'air en sortie de buse, diminue sa température (effet Venturi) et on le place précisément au bon endroit. Endroit qui est invariable quelque soit ce qu'on imprime. Un ventilateur radial de faible diamètre (40-50 mm) suffit largement dans ce cas. Il faut juste faire un conduit qui répartisse bien le flux du ventilateur avant d'aller dans la ou les buses et surtout minimise les pertes de charge (pas d'angles droits, pas de restrictions de section avant la buse) et les zones de turbulence (bien guider le flux d'air) Ce qui veut dire en gros concevoir et imprimer une pièce sur mesure pour chaque type d'imprimante. C'est mon expérience, mais d'autres auront des concepts différents qui marchent aussi. Il y a plein de configurations possibles.1 point

-

@lucien deldicque si à la place de vendre des copies de Pokémon, tu fais des Pokémoche ou des Pokétoc, je crains que cela soit difficile à vendre.1 point

-

1 point

-

Vous avez raison, le forum est quand même beaucoup mieux pour l'entraide et les retours mais j'ai créé mon compte Tiktok ou insta dans le même esprit de partage et de retours sur expérience. Merci pour vos conseils et votre aide en tout cas.1 point

-

1 point

-

Bonjour, Le plus simple pour transférer le Gcode est de passer par le wifi au lieu d'une clé USB, cela se fait directement depuis le slicer. Quant au fait de couper l'alimentation via le bouton, cela n'a pas d'impact sur le fonctionnement de l'imprimante. Cela n'est pas comparable avec un OS que l'on trouve sur les PC ou MAC. Je coupe automatiquement mon imprimante via une prise connectée, et cela, depuis plus de 2 ans. Pour la documentation https://wiki.qidi3d.com/en/Q1-Pro A+1 point

-

J'ai pas utiliser de PC donc je serais pas catégorique, mais j'ai eu de bon retour du Polymaker PolyMax PC (le jours ou j'aurais besoin de PC c'est ce que j'ai prévue de commander) par contre 44€ les 750Gr.1 point

-

J'ai comme beaucoup commencé sur Qidi studio et suite à un post que j'avais lancé, on m'a dit d'essayer Orca slicer. Le choix est facile, Orca slicer sans hésiter. Un gros + pour les calibrations. Voila la personne qui m'a fait découvrir ce logiciel @V3DP et que je tiens à remercier à nouveau.1 point

-

1 point

-

Il y a un certain nombre de trancheurs (slicers), certains sont basés sur d'autres, mais ils se ressemblent. Comme beaucoup de logiciel dans divers domaines, il faut en essayer plusieurs et voir avec lequel on est le plus à l'aise, ce n'est que mon avis.1 point

-

Je pense que tu as raison. La dernière fois je te parlais des vignettes qui ne s'affichais pas ou aléatoirement. En faite c'est moi qui n'avais pas redémarrer la machine. Apres redémarrage plus de soucis. elle fonctionnait bien mieux. La je pense que c'est la même chose. En ce moment elle tourne pas mal. Je comprend pas pourquoi il faut l'éteindre de cette manière maintenant, puisque les moteur ce mette a souffler quand il faut appuyer sur le bouton d'allumage?1 point

-

Il imprime en PETG @Aho, au risque de te surprendre, je n'ai pas l'impression que le fond soit si bon que ça. Tu ne devrais pas avoir le moindre espace entre les lignes (ou alors la photo est trompeuse, et dans ce cas, dsl ). Elles sont bien régulières, donc je suppose que la mécanique doit être bien réglée. Mais il y a un soucis de débit. Si ton imprimante est neuve, je ne suis pas certain qu'il faille chercher du côté d'une buse bouchée. D'autant que le fond est bien régulier. Sais tu quelle taille de buse tu as, et est ce que c'est bien cette taille de buse qui est réglée dans ton slicer ? Par ailleurs, tu imprimes en PETG : quel profil d'impression as tu réglé dans ton slicer ? Sur une imprimante neuve, en utilisant un profil "par défaut" (genre Generic PETG), tu devrais avoir un premier résultat tout à fait acceptable (et au dessus de ce que tu as). Les calibrations sont importantes pour adapter tes paramètres au type de filament, mais ça ne devrait être que du "fine tuning". Je ne suis pas certain que le pressure advance soit implémenté sur cette imprimante (je la connais pas bien, mais je trouve pas l'info en cherchant rapidement) Ca expliquerait que quels que soient tes réglages tu ne vois pas de différence. Check peut être aussi les réglages de ventilation ?1 point

-

Lors du test, j'avais testé cette fonction mais en mettant des objets plus grands et il avait été détecté après c'est peut être aussi une histoire de couleur1 point

-

1 point

-

Effectivement avec des pièces aussi petites la caméra ne doit pas les détecter1 point

-

C'est vrai, c'est tellement plus simple que par le forum...1 point

-

1 point