Classement

Contenu populaire

Contenu avec la plus haute réputation dans 02/10/2022 Dans tous les contenus

-

2 points

-

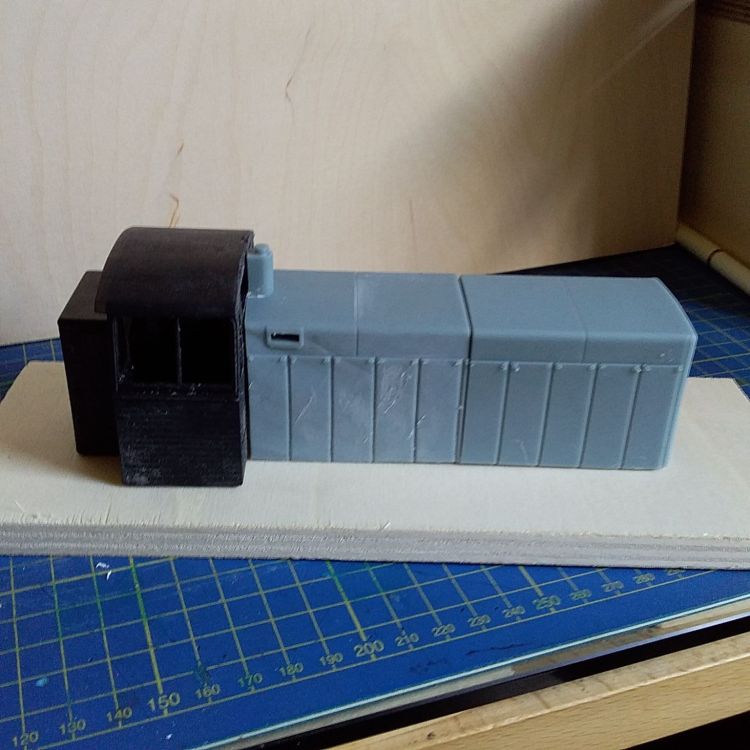

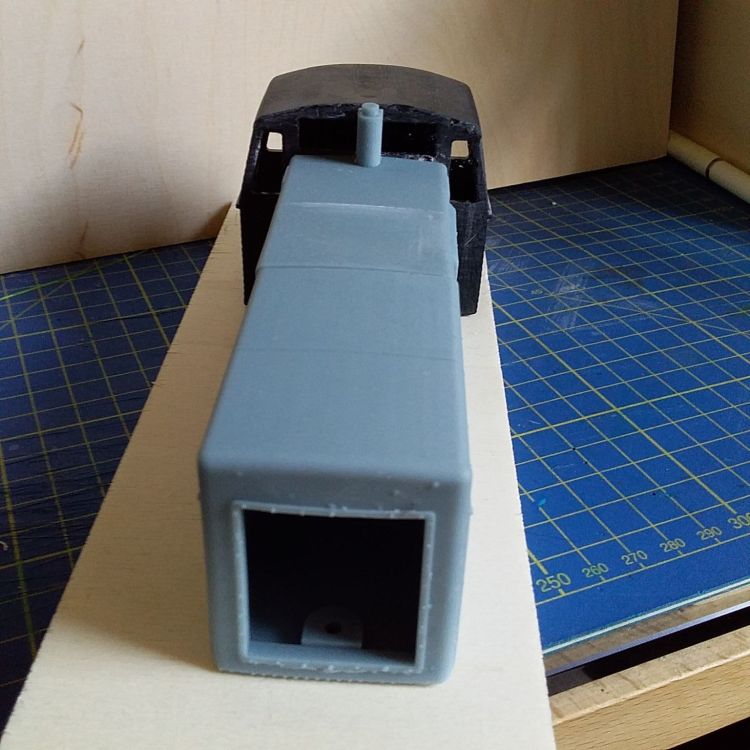

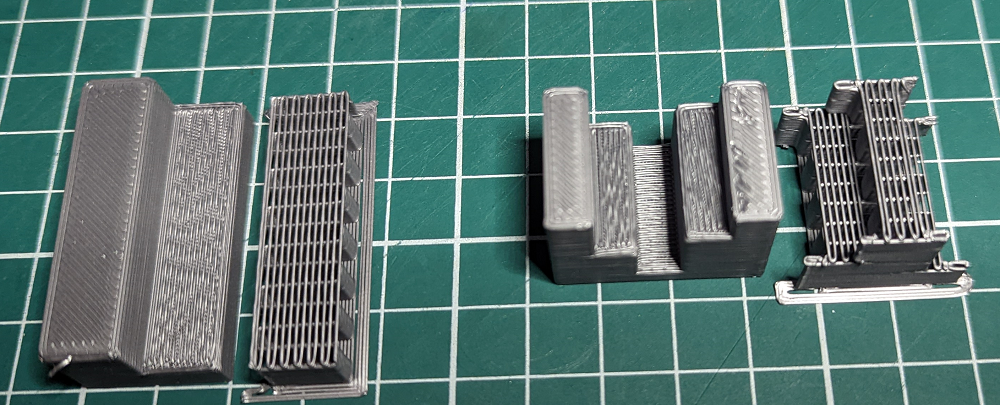

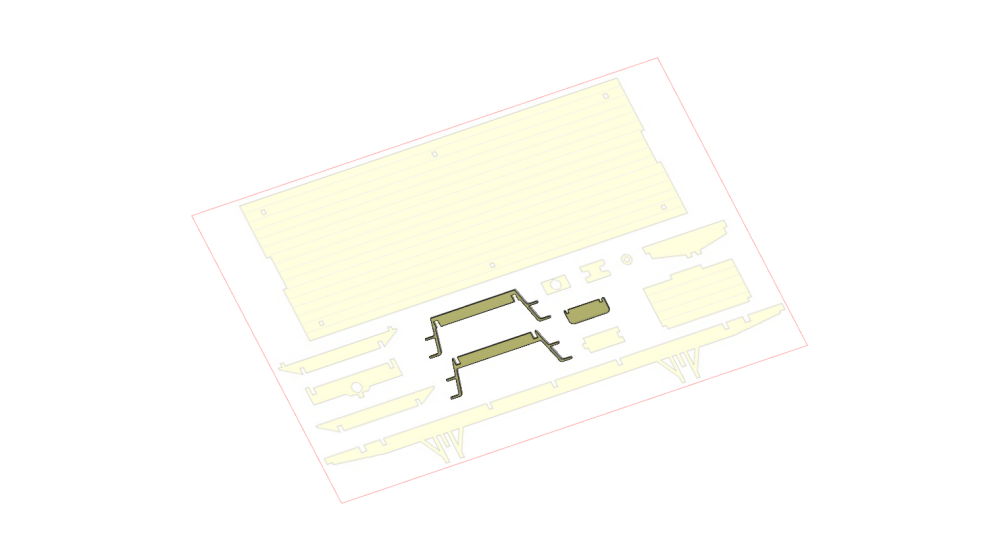

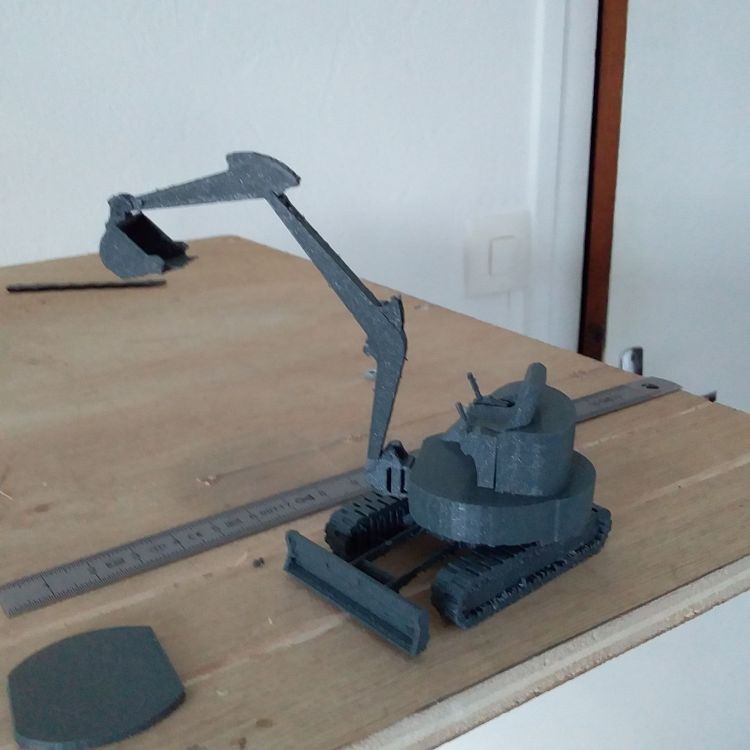

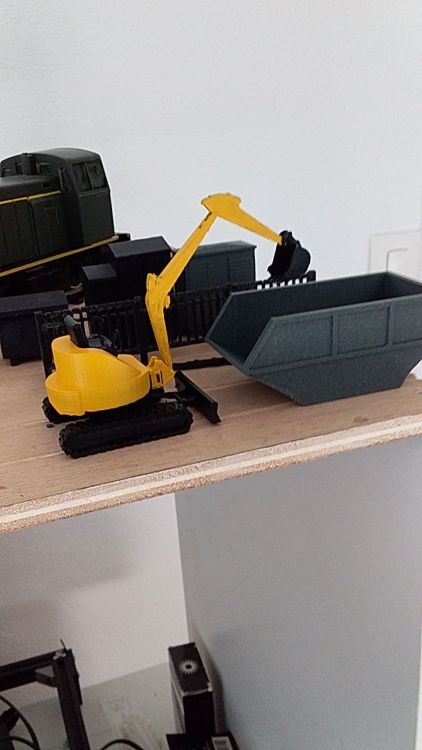

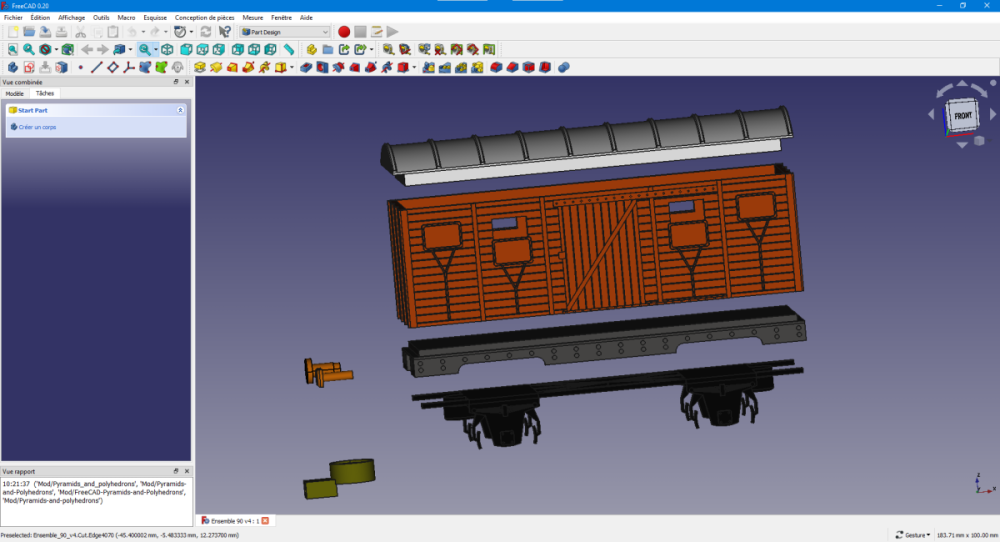

Y 51000 sncf en 0 C'est de la resine et j'ai fait le même en fdm .. Fdm avec une anet E10 Puis le même en résine En resine soit Photon soit eleegoo Mars 1 Non sans quelque problème encore non résolu sur l'impression résine le reste Les détails non sorti comme souhaité La résine c'est plus dur en fait que le fdm .. qui peut être moins beau..1 point

-

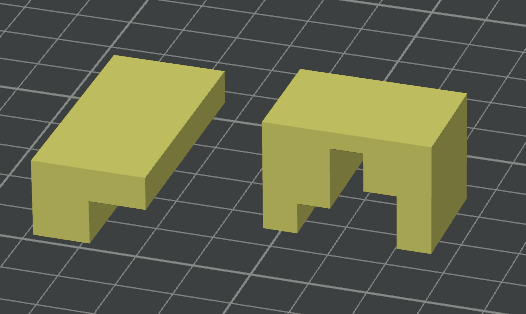

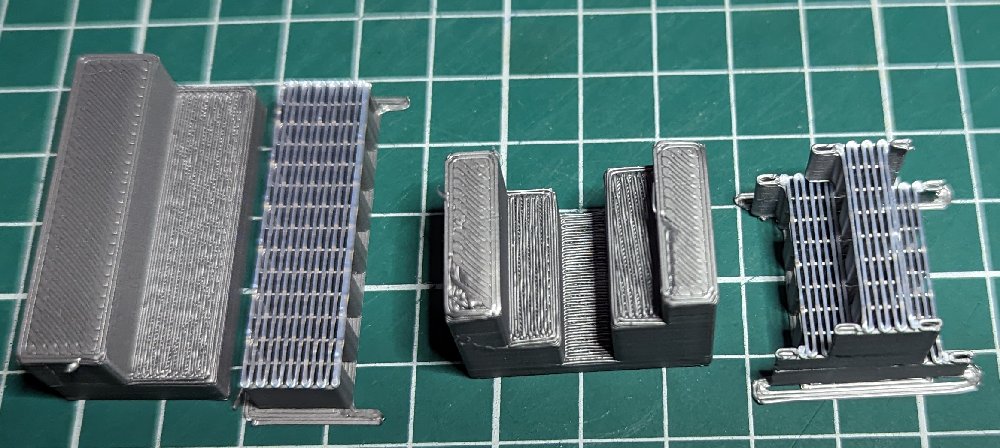

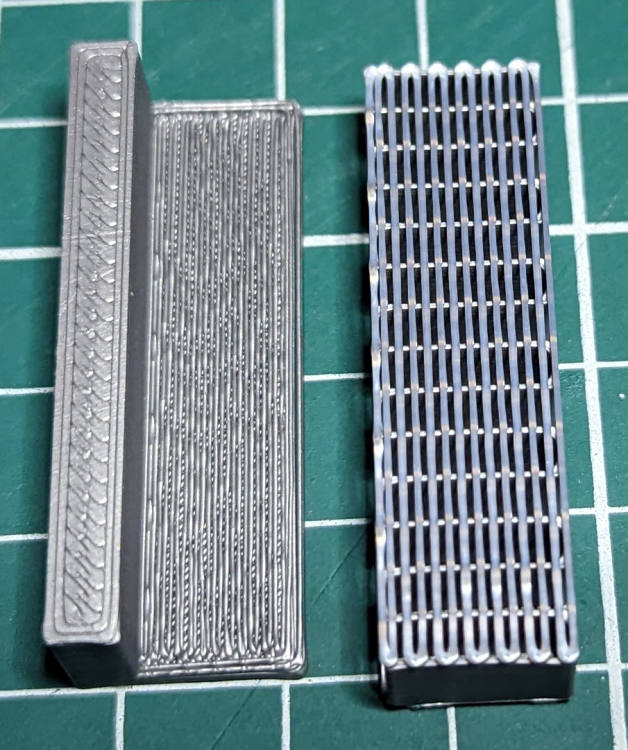

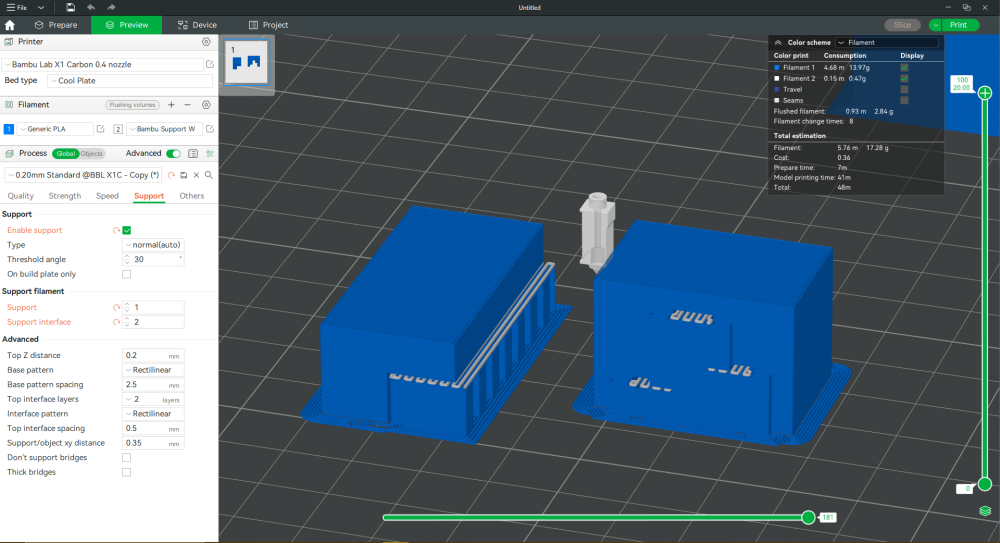

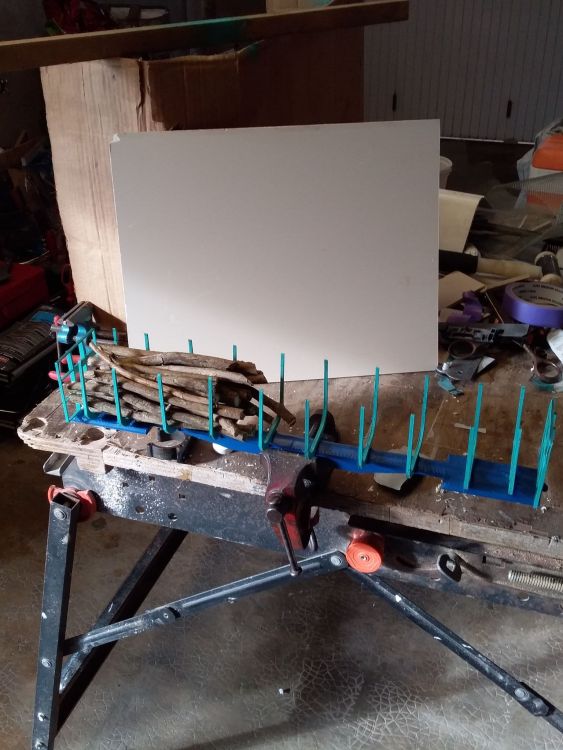

J'ai fait quelques tests rapides avec le filament support, et ça a l'air vraiment pas mal ! J'ai fait deux pièces de test pour tester un cas simple et un autre cas un peu moins simple : Pour la génération des supports je l'ai laissée par défaut dans les deux cas, c'est à dire avec une distance de 0.2mm entre le support et l'objet. Visuellement il n'y a pas trop de différences, cependant les supports avec le filament support se sont décollés lorsque j'ai détaché les pièces du plateau alors que les autres sont restés accrochés, j'ai dû les enlever à la main. La première image montre les pièces avec le filament support (on voit le filament blanc qui fait l'interface) et la deuxième montre les pièces tout en PLA : J'ai ensuite retenté en mettant une distance de 0.1mm, et bien que les supports ne se soient pas décollés en décollant la pièce du plateau, je n'ai eu aucun mal à les retirer, même moins que pour les pièces tout en PLA avec une distance de 0.2mm. J'essaierai à l'occasion de mettre 0 mm de distance pour tester, mais en tout cas mes premiers tests basiques m'ont bien convaincu, même si j'ai passé plus de filament dans la purge que dans l'impression des supports. D'ailleurs pour l'anecdote ce filament se comporte assez différemment du PLA lorsqu'il est purgé, il ne va pas faire une sorte de tas de filament enroulé mais plutôt un gros boudin qui va se solidifier lentement à l'extérieur tout en gonflant de l'intérieur. À gauche on voit une purge de PLA, à droite un morceau de purge de filament support et au milieu la transition entre les deux filaments : Côté slicer c'est assez simple mais pas très intuitif, il faut ajouter un second filament et, dans l'onglet support, dire quel numéro de filament correspond au numéro du filament support. Après ça tout se fait tout seul en fonction des paramètres saisis. Si jamais vous souhaitez plus de tests avec des modèles plus complexes (qui sont assez rapides à imprimer malgré tout), envoyez-les moi, je veux bien faire le crash test pour vous.1 point

-

ah ok tu coup oui tu avais un defaut de masse aléatoire1 point

-

Bon, je pense avoir trouvé le problème en voulant torsader les fils, j'avais du mal sertir le câble marron du connecteur JST qui est venu dans mes mains Enfin je viens de relancer une impression de 3H et ça ne l'a pas refait.1 point

-

si c'est un 0 2W c'est l'équivalent d'un 3B+ donc c'est largement assez puissant pour klipper + mainsall (même klipper + octoprint) Si c'est un 0 W c'est plus léger mais ça doit marcher quand même.1 point

-

ha oui quand même et puis il tel e fait pas une fois mais de façon cyclique on dirait.1 point

-

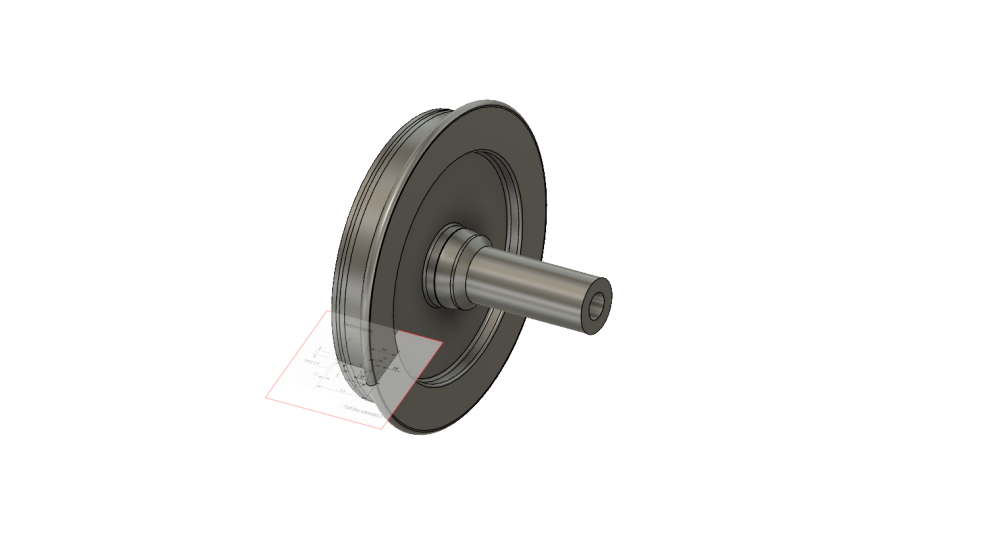

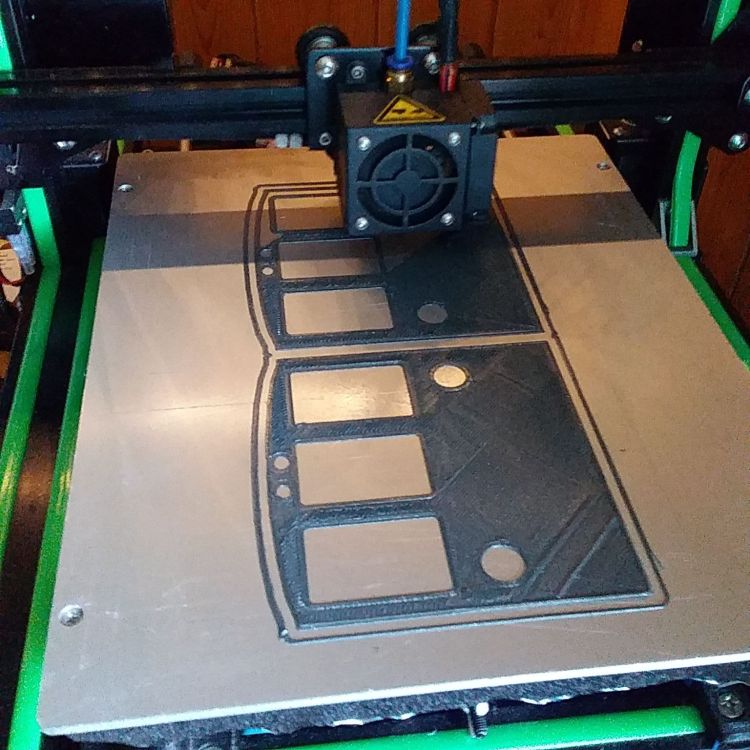

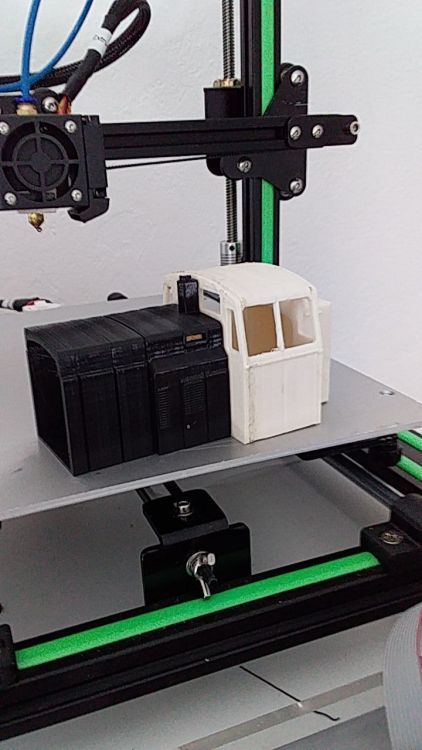

Merci pour les encouragement, je ne suis pas fan de SketchUp j'y ai rien compris!! free cad car l'interface me semble compliqué, mais en regardant des tutos et si fusion devait nous lâcher avec sa licence gratuite c'est certainement a celui qui s'en rapproche le plus que je me tournerai . Thinkercad non plus j'ai pas assimiler.. bref je suis a l'aise avec fusion360 pour le moment Je dessines sur fusion a l'aide de canevas ou d'image de plans... Rien de bien compliqué la 3d juste se placer dans l'espace !! Enfin après la ou j'ai des problèmes c'est de faire ses caisses entières autres exemple a base de plans approximatif en 2d Puis il m'arrive de découper des pièces à la CNC avec Easel pour comprendre l'usinage comme la partie en bois de cette transformation de locotracteur (Schoema à l'échelle 1/22.5).. Un porte grumes norvégien en 0 Quelques accessoires Notamment en 0 ou IIm pour accompagner mes trains. Container FDM en 0.2 slicer S3d Imprimante Anet E10 Boite a batterie Echelle 0 slicer Lychee imprimante Eleego Mars 1 différentes armoires SNCF Celle à gauche est en résine ; les deux de droite en FDM. La barrière à l'arrière de même Tout ca FDM avec Anet E10 et Tévo tarantula .. Bidons et palettes Bon la suite une autre fois !! si ca dit !!1 point

-

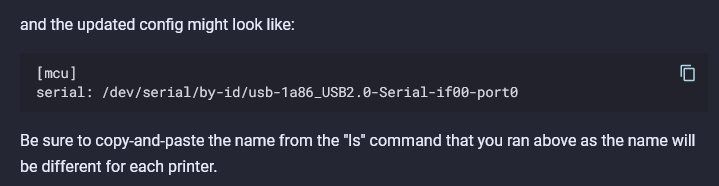

Non, il faut la ligne complète commençant par /dev/serial/by-id (sans introduire à l'«insu» de ton plein gré d'espaces ou autres caractères (Linux est très sensible à la casse) : En remplaçant évidemment la dernière partie par le résultat obtenu par ls -l /dev/serial/by-id/* Tu pourrais également utiliser /dev/serial/by-path, ça ferait la même chose Ton extrudeur, c'est le Creality à double entrainement (pas de 140 en Marlin, je te laisse faire la conversion pour utiliser rotation_distance dans Klipper ).1 point

-

1 point

-

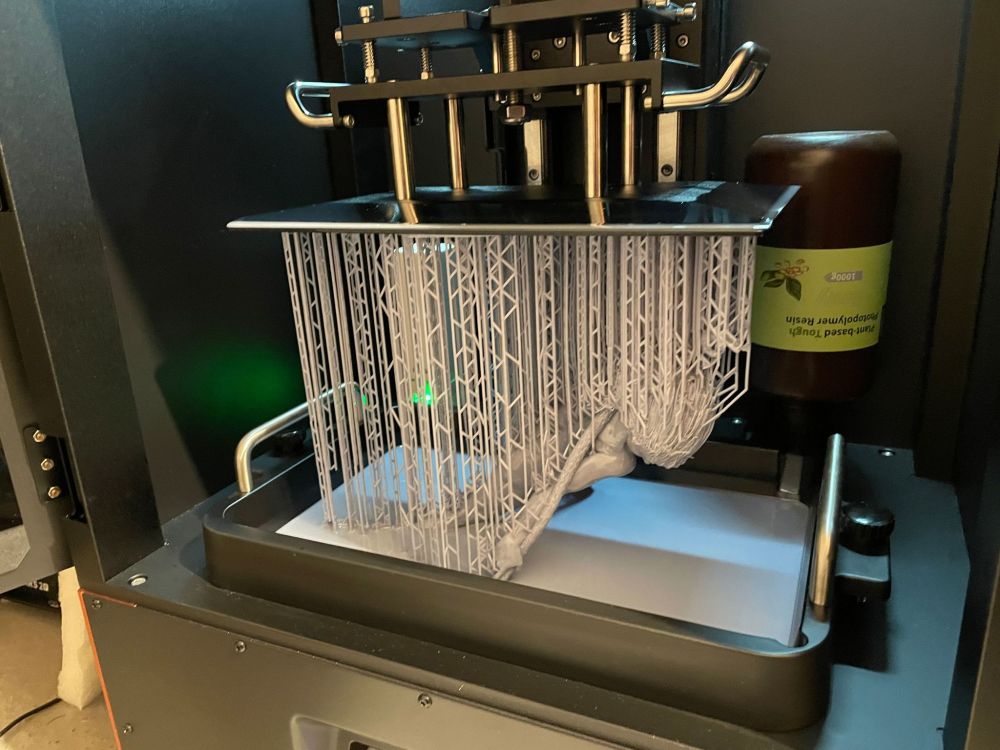

Bon je ne vais pas les basher pendant des années ça ne sert à rien, mais vous savez ce que j'en pense ... Alors on ne va pas crier victoire trop vite, il reste encore au - 7 h d'impression, mais mais c'est encourageant ! Par contre au niveau réglages faut que je revois ça, ça annonçait clairement presque 24 h, c'est énorme, la main que j'avais fait n'avait pas demandé autant de temps, et on est loin du maximum en hauteur possible de la Jupiter.1 point

-

J'ai amendé mon post précédent. non, non, ne les jette pas Elles pourraient faire le bonheur de certains. Donne les plutôt à la SPAO (Société Protectrice des Armbian et OrangePi).1 point

-

1 point

-

Il y a une étape importante après le flash de la CM : tu te connectes sur le pi avec putty et tu lances cette commande : ls -l /dev/serial/by-id/ cette commande doit te remonter au moins une ligne qui commence par usb-Klipper, il faut la copier et ensuite compléter la section [mcu] du printer.cfg en remplaçant la partie en gras par ce que remonte la commande ls [mcu] serial: /dev/serial/by-id/usb-Klipper_stm32f446xx_000000000000000000000000-if00 C'est ce qui permet à klipper de savoir ou est la carte mère à utiliser. Pour le flash, normalement cette config est ok pour la GTR : (avec 8MHz plutôt que 12)1 point

-

Ou un problème de réglage ou de nettoyage du plateau, ce qui fait que par endroits, le filament ne colle pas bien et est entrainé un peu plus loin. (ou simplement un plateau qui adhère moins bien par endroits). Essais de faire une seule couche et vois comment elle sort : si elle colle bien partout et si elle est bien régulière.1 point

-

L'article est intéressant, ils poussent l'analyse des paramètres assez profondément. https://blog.prusa3d.com/fr/firmware-mk3s-3-12-beta-nouveau-modele-de-protection-thermique-et-detection-de-blob_71230/?_ga=2.32746235.494560268.1664181101-1751704971.16487364601 point

-

@fiester974 Cela n'ai peut être lié que a la partie qui va du BLtouch au connecteur sur la tête, dans ce cas en effet tenter de vriller les câbles pourquoi pas, sinon une petite ferrite pour faire le taf mais faut en avoir sous la main et pas trop lourde et grosse , un blindage autour des câbles pourquoi pas mais du scotch alu je suis pas sur de l'efficacité.1 point

-

Salut, Content que tout fonctionne. Pour revenir sur le réglage du débit, @joseb02 avait cette ligne dans son gcode de démarrage ici: M221 S{if layer_height<0.075}100{else}95{endif} il est possible que ce soit ton cas également. Sinon, pour la touche du BLTouch qui sort aléatoirement, d'après ce que j'ai lu, c'est bien lié à des interférences, comme l'indiquait @MrMagounet. Il y en a un qui s'en est sorti en vrillant les câbles sur eux-mêmes . Malheureusement, ce n'est pas applicable dans ton cas puisque tu utilises la nappe. Après, je ne suis pas convaincu qu'enrubanner la nappe de scotch alu limitera les perturbations1 point

-

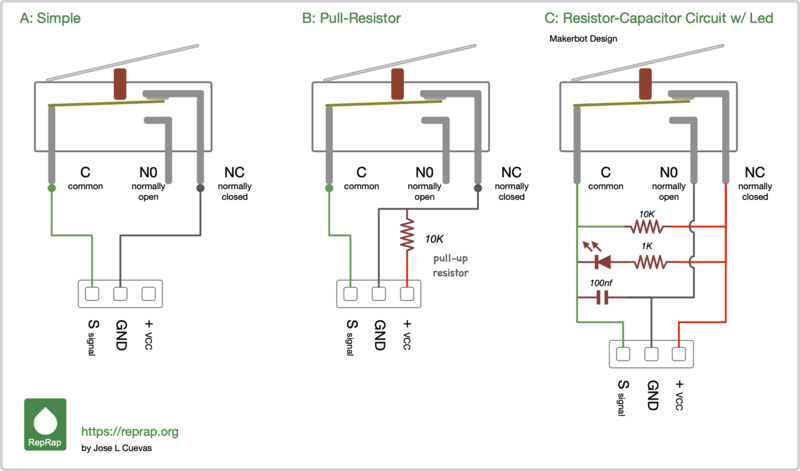

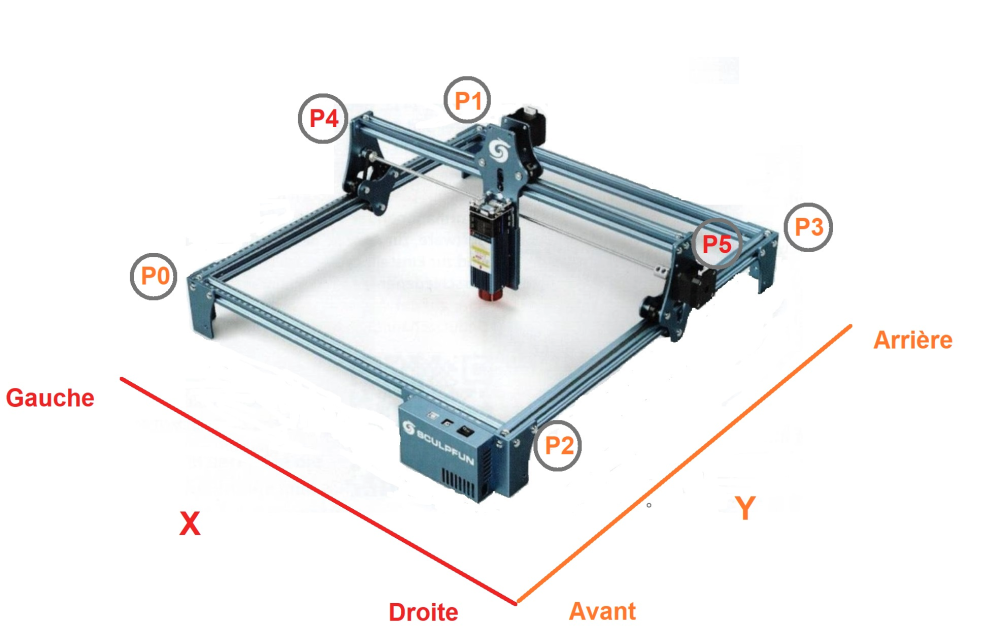

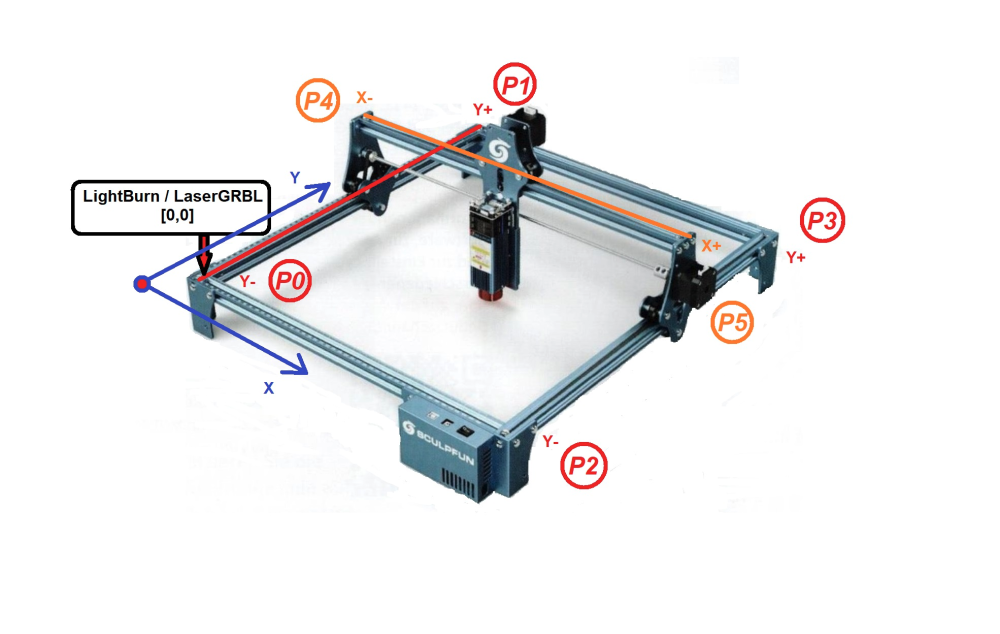

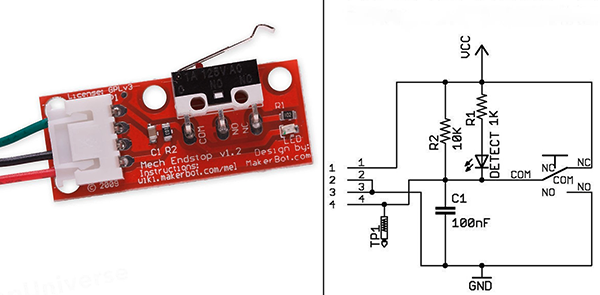

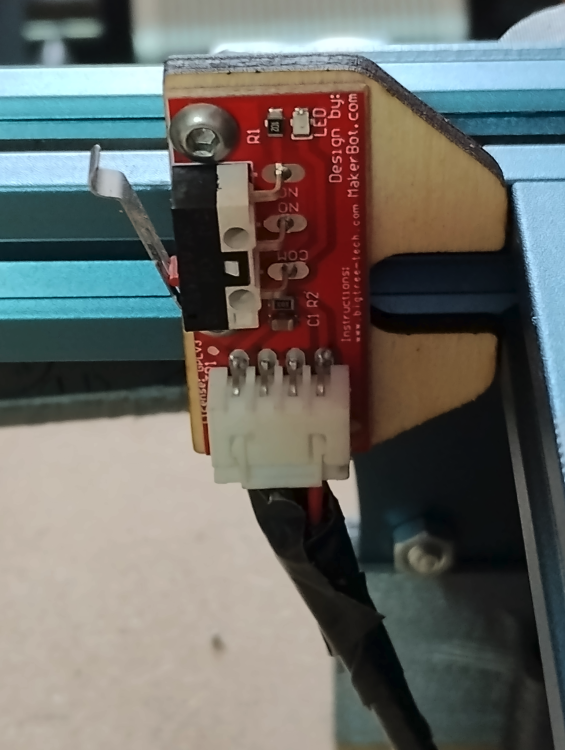

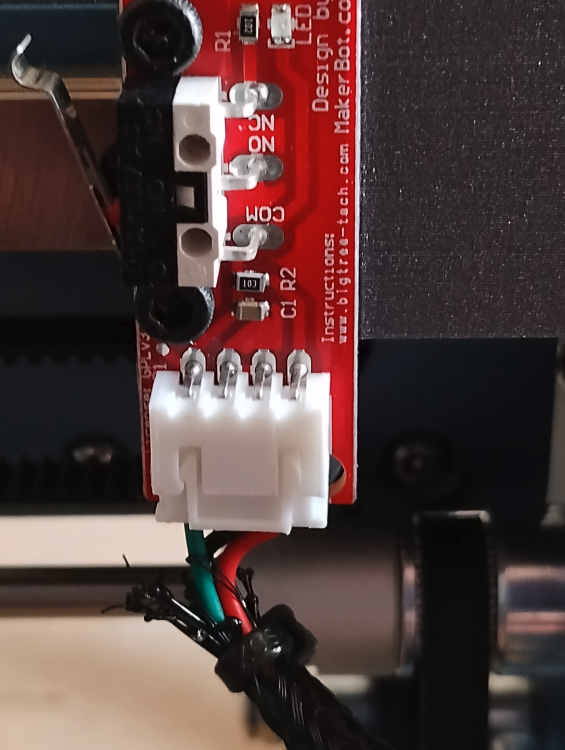

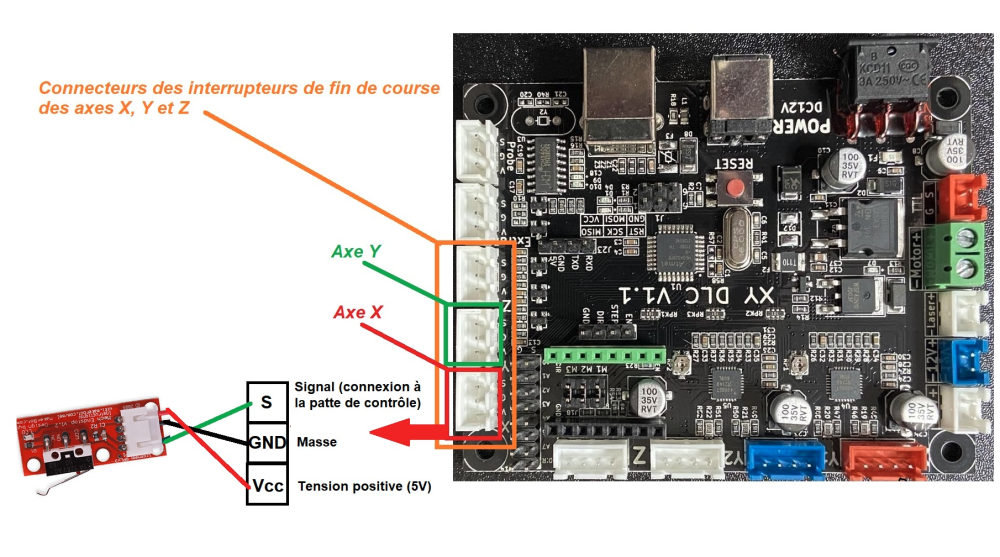

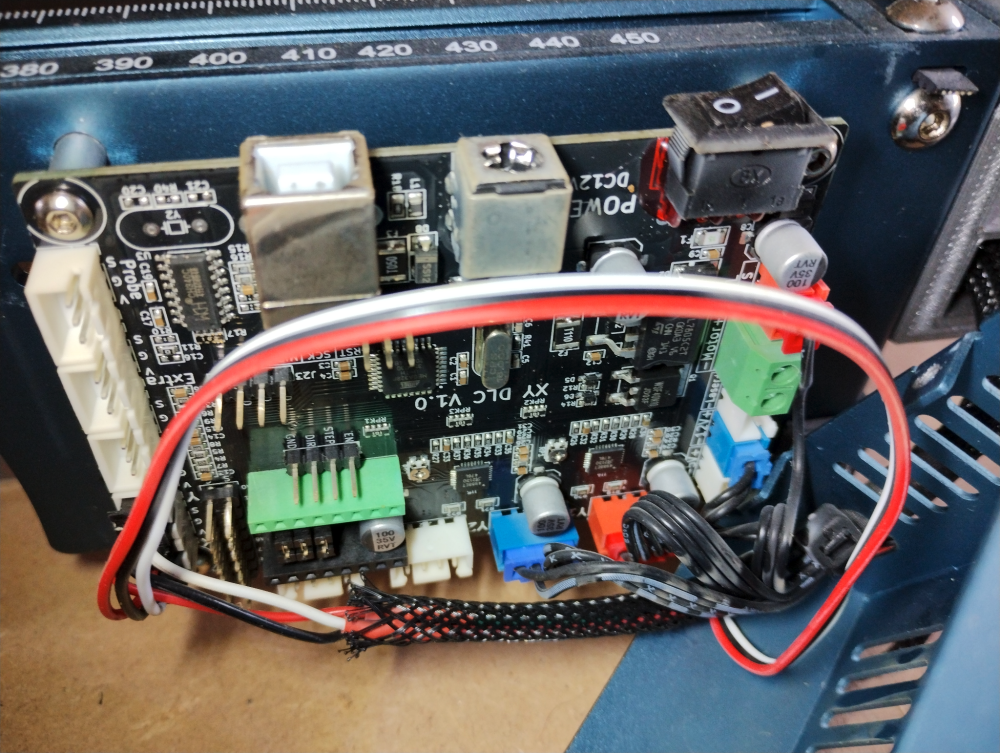

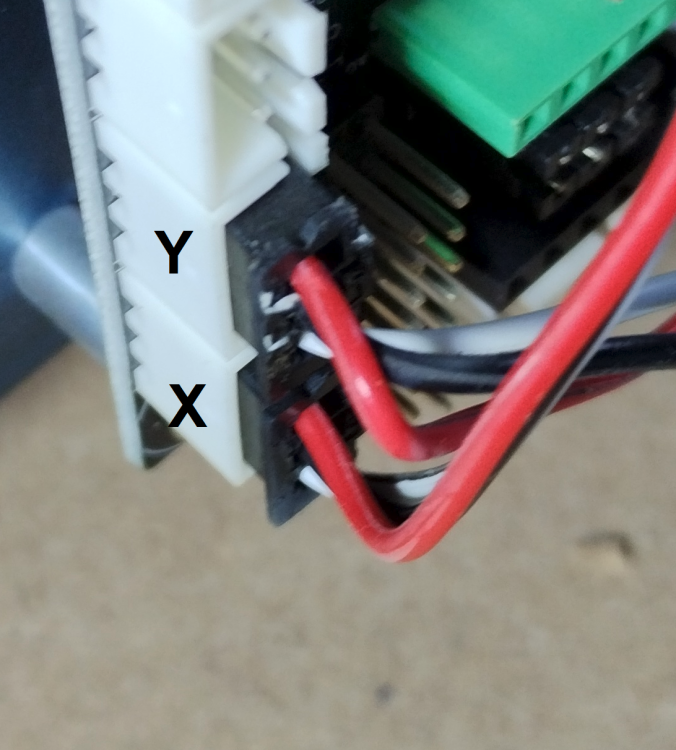

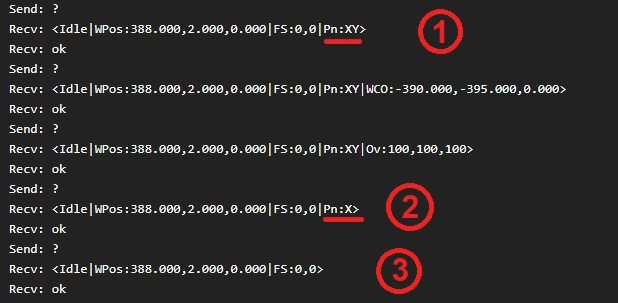

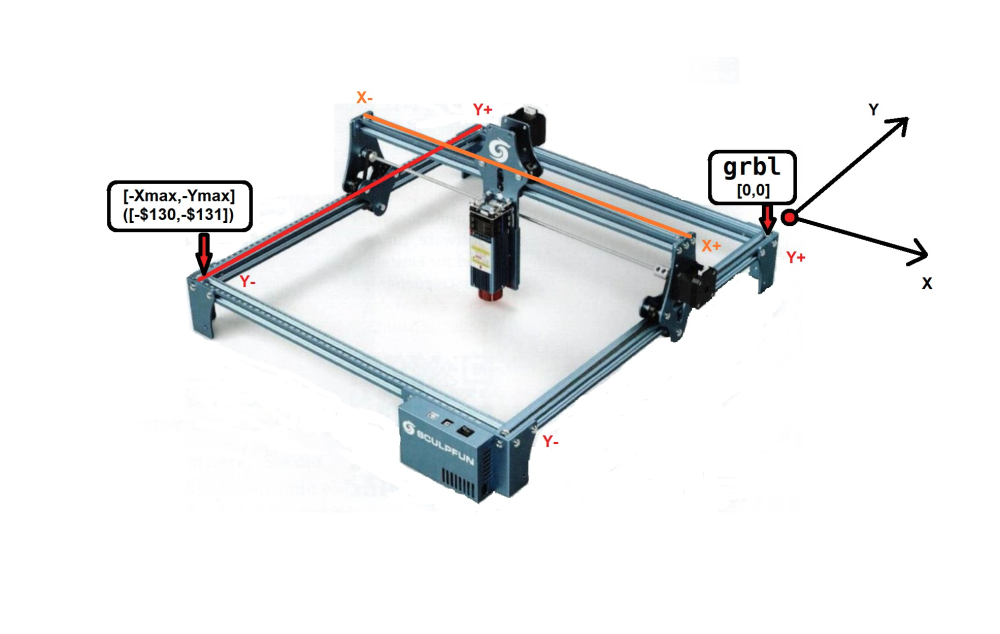

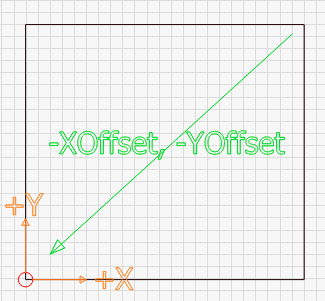

«Chose promise, chose due» Les modifications / «améliorations» apportées à mon laser Sculpfun S9. Pour débuter, mon parcours du combattant avec les interrupteurs de fin de course. Comme à mon habitude, je ne sais pas faire court. TLDR; En préambule Les interrupteurs de fin de course ne sont pas absolument nécessaires au fonctionnement, ils simplifient le travail, on peut parfaitement s’en passer. En gros, c’est du confort. Toutefois, leur installation facilite l'utilisation du laser. La mise à l’origine automatique (autoguidage) déplacera la tête du laser à la même position à chaque démarrage. On peut alors utiliser un système de coordonnées absolues dans l’espace de travail. Il devient alors possible de réaliser un travail, laisser l'objet en place, arrêter le système, revenir plus tard et ajouter un autre travail à la position exacte. Le firmware originel est prêt pour utiliser des interrupteurs de fin de course, de même pour la carte de contrôle qui possède les emplacements pour les connexions. Les photos suivantes montrent comment j’ai connecté ces interrupteurs. Plus d’informations sur ce sujet dans la documentation de GRBL et le wiki de reprap.org. Différents types / modèles d'interrupteurs existent comme le montre ces schémas récupérés sur reprap.org Où installer les interrupteurs ? La première étape consiste à planifier l'emplacement de ces interrupteurs. Deux variantes sont souvent utilisées : un câblage moins pratique (interrupteurs aux positions P0/2 (avant) et P4 (gauche)). un câblage plus facile (interrupteurs aux positions P0/2 (avant) et P5 (droite)) Toutes les combinaisons sont possibles : le firmware et le logiciel sont modifiables grâce aux commandes $ permettant de changer les paramètres de la machine sans forcément passer par une recompilation et installation du firmware. Personnellement, j'ai choisi la variante 2 : interrupteur Y à l’avant et X à droite (P2/P5). LightBurn dans sa documentation, précise que le logiciel utilise toujours le système de coordonnées interne comme un système de coordonnées positif commençant dans le coin inférieur gauche (P0). Une fois terminée la configuration de l'autoguidage (mise à l'origine), on souhaitera que le laser utilise le même espace de coordonnées que LightBurn. Avec la variante 1, on connecte les interrupteurs de fin de course à l'avant du cadre rectangulaire (côté gauche ou droit du cadre, P0 ou P2) pour l’axe Y et du côté gauche du portique mobile (P4) pour l’axe X. A la fin du processus de mise à l’origine, le laser s'arrête en position avant gauche correspondant à l'origine de LightBurn. Pour la variante 2, les interrupteurs sont installés à l'avant (P0 ou P2) de l’axe Y et du côté droit (P5) de l’axe X, du portique. Après l'autoguidage, la tête laser se trouve en position avant-droite. Ce n'est pas la même origine que dans LightBurn. Quelle que soit la variante choisie, avec le firmware originel, il faudra tout de même effectuer un travail supplémentaire pour «décaler» l’origine. Il en serait de même pour les positions arrière-droit (P1/3 et P5) et arrière-gauche (P1/3 et P4). Installation / connexion des interrupteurs J’ai opté pour la variante 2 avec ce type d’interrupteurs de fin de course : le support pour l’interrupteur de l’axe Y a été découpé dans du contre-plaqué mais aurait aussi pu être imprimé ( Endstops-spacers.zip celui pour l’axe X est un modèle de ma conception car il fait partie du support de ma chaîne de câbles (fixation_chaine_cable_S9_axeX+endstop.stl) : Les interrupteurs ayant été installés, il faut les connecter sur la carte contrôleur. Cela nécessite d’ouvrir le boîtier métallique pour pouvoir accéder aux connecteurs. 4 vis à l’arrière sont à ôter, passer les câbles des interrupteurs puis connecter les prises au bon endroit : Paramètres du firmware L'installation physique étant faite, le reste consiste à paramétrer le firmware pour qu'il prenne en compte ces nouveaux matériels. Le firmware doit 1) réaliser la mise à l'origine et 2) dans quelle direction effectuer celle-ci Cela se fait en utilisant les paramètres $22 et $23 (documentation GRBL) : $22 active la mise à l’origine du firmware (ne fonctionnera que si le firmware a été compilé avec cette option). La valeur du paramètre $22 doit passer à 1. Soit via la fenêtre de la console en tapant "$22=1" et en appuyant sur entrée, soit en utilisant la fenêtre graphique des paramètres de la machine dans le logiciel de pilotage (LaserGRBL / Lightburn). Le paramètre le plus important est $23. C’est lui qui indique la direction dans laquelle les interrupteurs sont recherchés par l'algorithme de recherche d'origine. Le tableau suivant définit comment procéder. Paramètre à saisir Masque Inverser X Inverser Y Inverser Z 0 00000000 N N N 1 00000001 O N N 2 00000010 N O N 3 00000011 O O N 4 00000100 N N O 5 00000101 O N O 6 00000110 N O O 7 00000111 O O O Pour chaque axe, les interrupteurs de fin de course peuvent se trouver à n'importe quelle position (position minimale ou maximale), il faut indiquer au firmware, dans quelle direction il doit le rechercher : "Normal (Inverser=N)" signifie aller dans la direction positive, c-à-d vers l'arrière et/ou la droite. "Inversé (Inverser=O)" signifie aller vers l'avant et/ou la gauche (direction négative). Les quatre dernières valeurs (4-7) sont «identiques» aux valeurs (0-3) pour les axes X et Y et mettent le bit3 à 1 (+4) pour prendre en compte l’inversion de l’axe Z. Comme il est fixe sur la Sculpfun S9, aucune raison de s’en préoccuper, les deux valeurs produiront le même résultat. Quelles valeurs utiliser ? Avec la variante 1, le firmware doit chercher l'interrupteur X à gauche soit une direction négative. Il en va de même pour l'interrupteur Y qui est à l'avant, direction négative également. Il faut donc sélectionner une valeur qui inverse la direction de la recherche (une recherche "normale" va dans la direction positive). Avec la variante 2 (mon choix), le laser doit chercher l'interrupteur X à droite (positif, non inversé) et chercher l'interrupteur Y à l'avant (inversé comme avec la variante 1). En consultant le tableau de ces mouvements, on trouve les valeurs à utiliser. Si vous avez suivi jusque là, vous avez trouvé la valeur à utiliser . Le paramètre à saisir est soit 3 (ou 7) avec la variante 1 soit 2 (ou 6) avec la variante 2. Reste à les programmer dans la mémoire du firmware en tapant "$23=(valeur)" dans la ligne de commande pour que ce soit pris en compte. Dans mon cas => $23=2 (ou 6). Vérification du bon fonctionnement Avant de commander le déplacement du laser, il est préférable de tester le bon fonctionnement des interrupteurs. Le point d'interrogation ("?") en console, affiche le statut du contrôleur. Ce qui nous intéresse ce sont les valeurs commençant par "Pn" (Pin status). Si aucune broche n'est active, ce champ est complètement absent. Si une broche est active, l'axe/le port attribué est indiqué. Dans la capture d'écran ci-dessus, on peut voir trois situations différentes. En (1), deux broches sont actives : X et Y (X étant l'interrupteur de fin de course de l'axe X, idem pour Y). En (2) seul l’interrupteur de fin de course de l’axe X est actif. En (3), aucun interrupteur n’est actif, la section "Pn" est totalement omise. Une fois le câblage terminé, on teste cette sortie. Vide si aucun interrupteur n’est déclenché, contenant les lettres correctes, si interrupteurs activés. En cas d’inversion, c-à-d qu'elle montre tous les interrupteurs actifs ("Pn:XY") alors qu’aucun interrupteur n’est activé et que les lettres disparaissent quand l’interrupteur est déclenché alors on corrige en inversant la logique dans GRBL => $5=1. Une fois le fonctionnement des interrupteurs vérifié, on peut tester le fonctionnement de la mise à l’origine : tenir un doigt sur l'interrupteur d'alimentation du laser au cas où il se déplacerait dans la mauvaise direction, pour pouvoir l'éteindre. Finalement, un clic sur le bouton Home dans LightBurn ou LaserGRBL permet de lancer la mise à l’origine. Si / quand tout fonctionne correctement, le laser démarre sa séquence d'orientation et trouve sa position de départ. Taille de l'espace de travail Si on souhaite utiliser le laser au maximum de ses possibilités, la surface exacte de l’espace de travail doit être connue. Un espace de travail plus petit ne poserait pas de soucis tandis qu’un trop grand emmènera certainement le laser s'écraser sur le cadre en faisant forcer les moteurs (vécu ). Avec le laser Sculpfun S9, on peut partir sur 400 × 400 mm. Il faut juste tester la distance que l’on peut réellement parcourir, distance qui dépend de la position des interrupteurs de fin de course. Pour ma part, je ne peux atteindre que 390x395 (XxY). La taille de l'espace de travail se précise via les paramètres $130 (X) et $131 (Y). GRBL utilisera cette information pour tous ses calculs, raison pour laquelle il est important de définir correctement ces paramètres. J'avais un écart entre la taille de l'espace de travail paramétré et la position affichée après l’autoguidage, c’est dû au paramètre $27, correspondant à la distance de retrait après mise à l’origine. Exemple : si celui-ci est réglé sur 3 mm, la position du laser sera de [3,3] ou [-397,-397]. Limites dures et douces Les deux paramètres suivants n'ont pas d’incidence sur la mise à l'origine. Pour la mise à l'origine, ces deux paramètres peuvent rester à 0. Je souhaite protéger l'espace de travail. Les limites souples ou rigides (hard / soft) permettent de le faire. Avec celles-ci, on indique au firmware qu'il n'est pas autorisé à dépasser les limites précisées. Généralement avec deux interrupteurs de fin de course pour la mise à l'origine (un par axe), on utilise les limites souples ($20). Dans ce cas, le firmware, à partir du point zéro de la référence, ajoute la taille de l'espace de travail défini. En cas de dépassement de ces limites, une alarme se déclenche et le laser s'arrête. Les limites dures ($21) ont un effet identique mais utilisent pour cela des butées matérielles comme limites (min/max), il faut donc deux interrupteurs par axe, un à chaque extrémité de celui-ci. Avec seulement deux interrupteurs de fin de course, comme utilisés sur mon S9, c'est comme clôturer un espace rectangulaire seulement sur deux côtés en espérant que rien ne s'en échappe Limites souples ($20) : En activant les limites souples, le contrôleur évitera que la tête laser n’entre en collision avec le cadre. Cela nécessite de définir la taille correcte de l'espace de travail (paramètres $130 et $131). Le contrôleur connait la position [0,0] après l'autoguidage, il utilise les informations [xmax,ymax] pour vérifier qu’aucune commande n’entraîne le laser hors des limites fixées. Dans ce cas, le laser s'arrête et émet une alerte. Il est recommandé d'activer cette option => $20=1 Limites dures (21 $) : En activant les limites dures, le laser s'arrêtera lorsqu'il atteindra les interrupteurs de fin de course. La plupart des utilisateurs (c’est mon cas) ne placent des interrupteurs qu'à une extrémité des axes (là où vous voulez jouer à E.T. ), il n'y a pas d'interrupteurs de fin de course aux autres extrémités. Donc, AMHA, il n'est pas très utile d'activer cette fonction. Personnellement, je l'ai désactivé => $21=0 Quel firmware utiliser ? Dans un premier temps, j’utilise le firmware installé (un post ultérieur fera l’objet du firmware) qui permet d’origine d’activer la fonction de mise à l’origine. Cependant, tel quel, ce firmware a des «limites» : Après la recherche d'origine, les coordonnées du laser ne sont pas réglées sur [0,0]. La mise à l'origine s'effectue un axe après l'autre, ce qui prend un peu plus de temps que si les deux axes faisaient le cycle en même temps. Il est possible que la mise à l'origine ne fonctionne pas du tout, c’est que le firmware installé est la version standard complète de GRBL, prévue plutôt pour des CNC : il essaye en premier de faire un mise à l'origine sur l'axe Z. Comme il n'y en a pas dans la plupart des graveurs laser, la mise à l'origine échouera complètement. Heureusement, ce n’est pas le cas du firmware fourni par Sclupfun. Coordonnées laser Avec ce firmware originel, GRBL traite le système de coordonnées de la machine comme un système de coordonnées CNC classique. La position [0,0] est TOUJOURS en haut à droite. Avec les interrupteurs de fin de course positionnés comme décrit précédemment, on obtient les positions suivantes (en supposant un espace de travail de 400 × 400 mm) : haut-droite : [0,0], haut-gauche : [-400,0], bas-gauche : [-400,-400] bas-droite : [0,-400] On doit donc informer le firmware qu'il y a un décalage entre le système de coordonnées de la machine et le système de coordonnées de l'espace de travail. Une bonne explication est disponible dans la documentation de LightBurn. On souhaite effectuer une translation de l'espace comme ci-dessous : Deux moyens sont disponibles pour réaliser cette translation : 1) Le plus simple est d'utiliser la commande : "G10 L20 P1 X0 Y0". Cette commande ne nécessite pas de paramétrage manuel des coordonnées x et y. Après mise à l'origine, on déplace la tête du laser vers la position avant gauche [0,0] en utilisant les commandes de déplacement de LightBurn ou LaserGRBL (ne pas déplacer la tête manuellement). Une fois le laser arrivé en [0,0] (avant / gauche), on envoie la commande "G10L20P1X0Y0" dans la console. Cette commande prend la position actuelle et calcule automatiquement le décalage. 2) Autre possibilité avec la commande "G10 L2 P1 xx yy". Cette commande fournit au système, le décalage dans le système de coordonnées de xx et yy mm à prendre en compte. Exemple : le home se faisant à l’avant à droite, pour que le [0,0] corresponde à celui de LightBurn, la commande à saisir sera : "G10 L2 P1 X-400 Y-400" (dans mon cas, G10 L2 P1 X-390 Y-395). Les paramètres définis par les commandes G10 sont enregistrés dans la mémoire EEPROM du contrôleur, il n’est normalement pas nécessaire de les définir plus d'une fois. Plus d'informations sur les systèmes de coordonnées (G10, G92, G54-59, …) => http://www.linuxcnc.org/docs/2.4/html/gcode_coordinates_fr.html Pour réinitialiser les valeurs enregistrées et revenir aux paramètres par défaut du firmware, un "$RST=#" dans la console permet de le faire. Note de la documentation de LightBurn : quand un décalage de l'espace de travail est activé, il faut que GRBL rapporte sa position par rapport à cette origine décalée plutôt que dans "l'espace machine" en mettant $10=0. Conclusion Voilà, les interrupteurs de fin de course sont installés sur mon Sculpfun S9 et pleinement fonctionnels : Les prochaines «améliorations» concerneront l’installation / compilation du firmware GRBL, l’ajout de l’air assist, le passage de l’axe X en rail linéaire et des améliorations «cosmétiques» totalement dispensables donc absolument nécessaires. A bientôt La principale source : un tutoriel de Lightburn et sa vidéo1 point

-

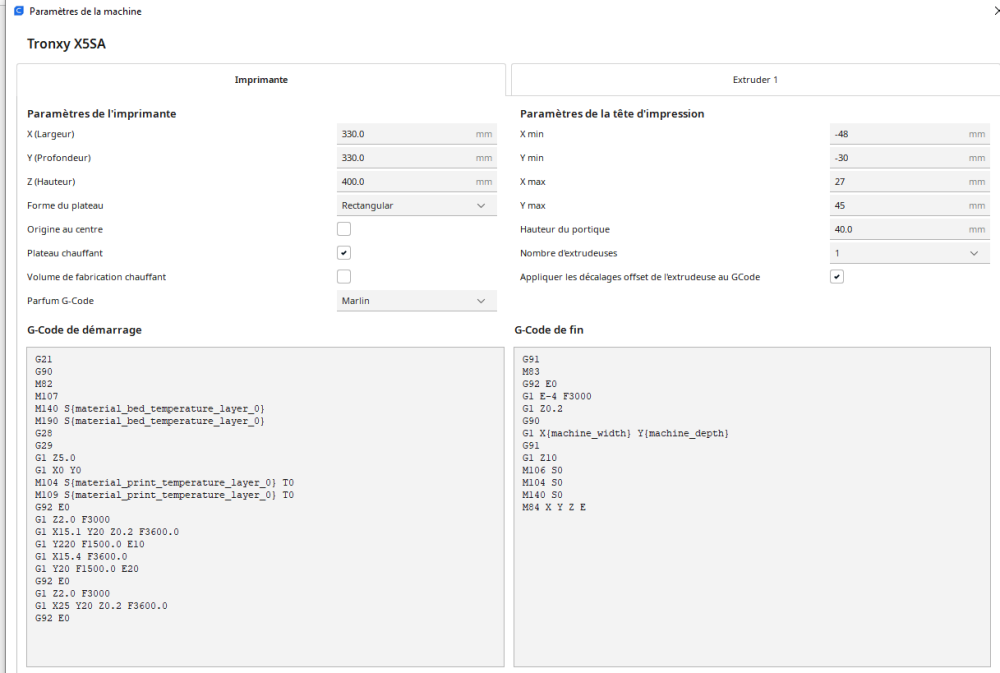

Pour ceux qui auraient des soucis de chauffe en utilisant Cura 5, je l'ai eu sur mes 3 machines. Le symptôme, aucun élément ne se met en chauffe, mais malgré tout le reste (home XYZ, autoleveling, et même l'impression) se lancent Une petite astuce, il faut viré les commentaires après les commandes dans les gcodes de démarrage et de fin. Et pour plus de sureté, j'ai ajouté M140 et M104 pour les définitions des températures. Ne me demander pas pourquoi, mais ça fonctionne sur les 3.1 point

.thumb.jpg.c077f077be6ef7252848f50e07f2f2d8.jpg)

.thumb.jpg.2531ef0aabd4722d5ca85d7133230dc8.jpg)

.thumb.jpg.fcb7bbd962cc6d9a07aa5a2359ea6eda.jpg)