-

Compteur de contenus

63 -

Inscrit(e) le

-

Dernière visite

Récompenses de senria

-

Hello,

Je me permet de te contacter j'ai vu a traver sur quelques posts que tu imprime sur plaque verre avec un capteur capacitif.

J'ai la meme installation Mk3 + plaque 3mm et capteur capacitif, mais je suis embeté avec les variation frequetes d'offset, et notament en fonctione de la temperature de la buse.

Les quelques personnes qui ont le meme type de config que j'ai contacté ont le même probléme et adapte l'offset ce qui necessite a chaque fois de relance 2 à 3 fois l'impression.

J'ai cependant l'impression sur les photos que tu utilise une plaque plus importante (4mm?) du coup je me demandais si ça amélioré la detection ou si tu avais trouvé une autre astuce.

Autre question tant que j'y suis : j utilise du dimafix qui marche top pour l'abs et le pla, mais necessite quand meme de monter à 80-90° le plateau, je vois sur les photos que tu imprimes moins chaud, tu as une astuce aussi de ce coté ?

D'avance merci de ton retour d'experience

-

Salut !

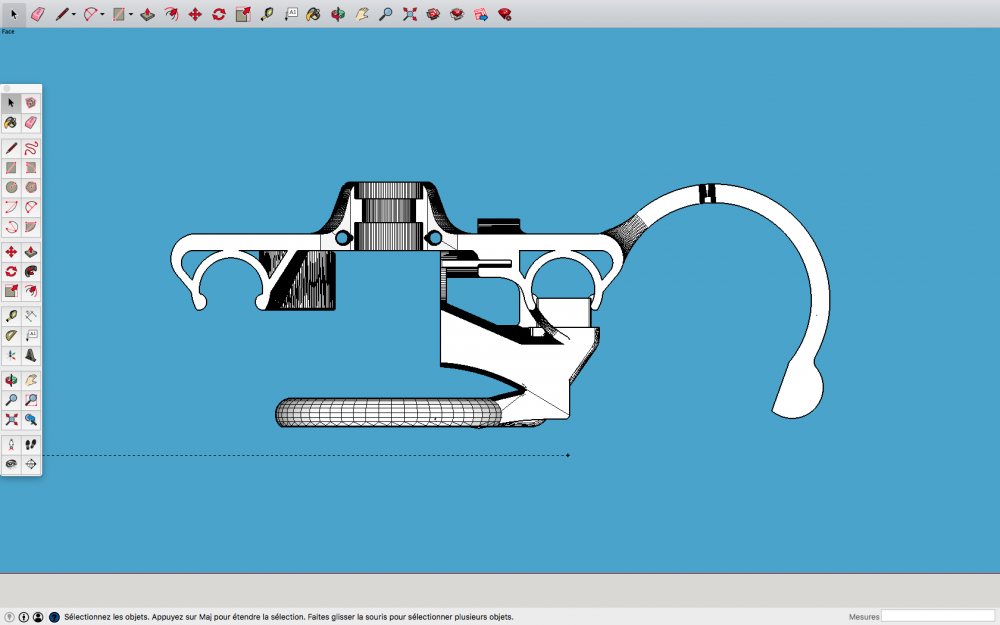

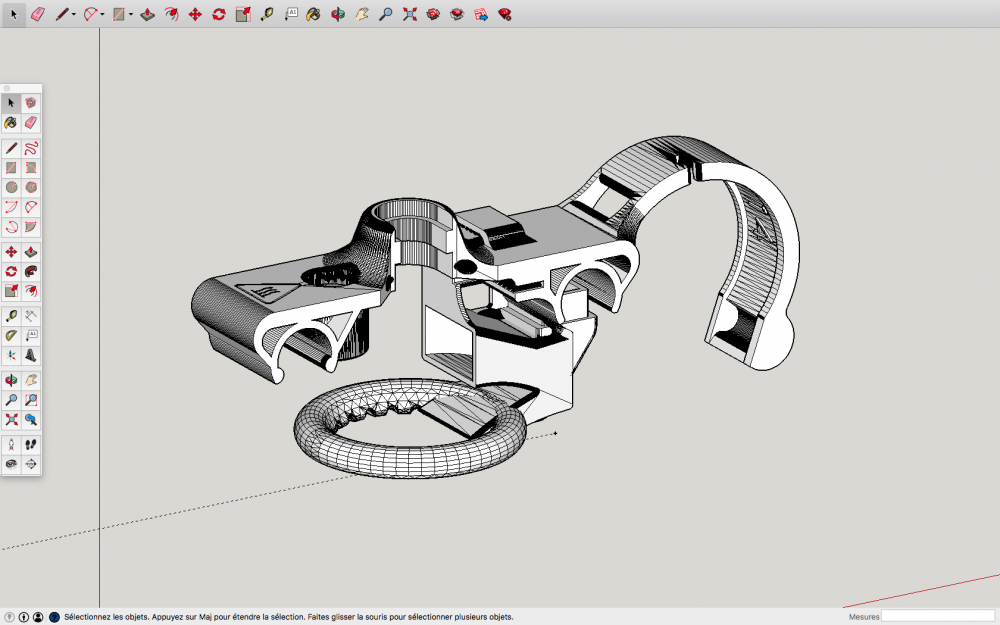

J'imprime sur du verre 3mm+MK3, pour la capteur capacitif je ne sais pas si tu l'as remarqué, mais il y a une petite vis de réglage vers le haut du capteur, elle sert à régler la sensibilité du capteur et donc son champ de détection.

J'ai ce modèle : https://www.reprap-france.com/produit/1234568482-capteur-capacitif-12mm

Pas besoin de carte d’interfaçage, par contre attention 4mm max de détection et c'est la tout le problème, ton capteur doit être réglé avec un champ trop juste donc il doit tout juste détecté le MK3 car de mémoire le verre n'est pas ou mal détecter par un capacitif.

3mm de verre sur le MK3 il te reste 1mm de détection dans la profondeur de champ du capteur.

Pour ma part il est environ à 0.5mm de la buse et je ne le touche plus, ni lui ni l'offset d'ailleurs ^^

J'espère t'avoir aidé, pour ce qui est de l'impression sur le verre, je chauffe mon plateau à 40° pour le PLA et je mets un coup de laque sur la vitre ou de la simple colle en bâton (ne pas en abuser c'est chiant à nettoyer ^^)

-