Chercher dans la communauté

Résultats des étiquettes.

35 résultats trouvés

-

Bonjour à toutes et à tous, Le flow est un réglage qui sert à compenser l'expansion du filament en raison de sa fusion. En clair le volume de filament qui entre dans l'extrudeur n'est pas identique à celui qui sort, car quand il fond, il gonfle. A :: D'abord il faut calibrer l'extrudeur. On commence par calibrer les steps_per_unit de sont extudeur en fonction de la mécanique présente sur la machine. Se référer à ce tutoriel. Une fois que c'est fait, on fait une marque sur le filament à 150mm de l'entrée de l'extrudeur On demande une extrusion de 100mm On mesure ce qui reste, et on fait une règle de 3 sur les Steps Per Unit de l'extrudeur pour connaitre la valeur approchante. ex. #define DEFAULT_AXIS_STEPS_PER_UNIT {3200/40,3200/40,3200/1.25,12800/22.9041} ... la valeur à changer est en rouge On modifie la valeur existante par la valeur calculée on recommence à l'étape 2 jusqu'à ce que 100mm demandé = 100mm extrudé à tous les coups. B :: On fait le test du "thin wall" ou (paroi mince) On imprime un cylindre ou un cube avec la fonction "vase en spirale" de votre logiciel de tranchage On mesure l'épaisseur des parois obtenues avec un pied à coulisse digital ou un micromètre On ajuste le "flow" (toujours avec une règle de trois) dans son logiciel de tranchage (paramètres filament) et on en imprime un nouveau pour tester On réitère à partir du point 1 jusqu'à ce que la paroi fasse l'épaisseur souhaitée, c'est à dire celle de sa buse +10% C :: Le choix de température d'extrusion (s'effectue à chaque nouveau rouleau de filament) On imprime une tour de température selon l'objet (il y en a plein sur thingiverse pour tous matériaux : http://www.thingiverse.com/thing:915435,) suivez la procédure décrite dans les instructions de l'objet ou suivez le tutoriel de Freedam Vous aurez une idée de la fourchette de température idéale pour ce filament sur votre machine Beau c'est bien, mais beau et solide/étanche c'est mieux. On imprime un test à casser : http://www.thingiverse.com/thing:35088 et l'on vérifie, dans cette fourchette, à quelle température précisément on obtient la meilleure cohésion entre les couches. On sauvegarde la bonne température dans un nouveau fichier de préférences filament sur notre logiciel de tranchage. C :: Le test de validation des réglages Si tout est bien réglé, vous devriez pouvoir emboiter et déboiter ces 2 pièces sans souci : https://www.thingiverse.com/thing:342198 Bon calibrage ++JM

- 120 réponses

-

- 12

-

-

-

- calibration

- steps

- (et 7 en plus)

-

Bonjour à tous ! Petite intro Ca fait de nombreux mois que je ne suis pas passé par le forum car ma Freesculpt EX2 m'a laché. Quoi que je fasse (changement des buses, nettoyage etc.) elle se bouchait et il m'était devenu impossible de faire passer la moindre impression. Courageux comme je suis j'ai... laissé tomber ! Et l'imprimante est devenu une sorte de boîte à bazar avec dedans des outils et tous genres d'objets inutilisés. Je me dis que c'est bien dommage d'avoir ce matériel et de ne pas m'en servir ! Projet Il m'arrive souvent de dire "ouais je vais attendre d'avoir 2000€ et prendre une Zortrax M200". Sauf que c'est le genre de chose qui n'arrivera peut-être jamais, ou peut-être dans bien longtemps ! En regardant un peu j'ai vu passer des modèles pas chers d'imprimantes, ou entendu parler de plein de projets différents. EN toute honnêteté c'est une newsletter d'un vendeur de fil qui présentait sa nouvelle tête extrudeuse magique etc. Comme c'est exactement la pièce défaillante je me suis dit PARFAIT je vais pouvoir la réparer ! Mais les choses ne sont bien sur pas aussi simples... Donc me voilà à regarder les RepRap et à me dire : pourquoi ne pas utiliser le maximum de pièces possibles (moteurs, chassis, lit chauffant, etc.) pour transformer ma Freesculpt en RepRap ! Méthodologie C'est là où ça pêche... Déjà j'ai l'impression que tout ce que je vois date de 2013 (RAMPS 1.4 etc.) ce qui me fait un peu peur... Ensuite je n'ai pas de méthodologie particulière et j'ai peur de me lancer dans des tutos etc. qui ne correspondront pas au projet que je veux créer. N'étant pas un très grand bricoleur, je ne suis pas sur de toujours tout comprendre et vais appréhender l'achat de matériel inutile et les mauvaises manipulations (mais il en faudra bien pour y arriver, je ne rechigne jamais à la tache !). Donc en gros les étapes : > Poster un message sur le forum (en cours :p) > Démonter et lister le matériel disponible sur la FreeSculpt (en cours) > Lister le matériel qu'il me faudra (je n'en ai aucune idée et ait du mal à trouver une liste claire et simple) > Commander, Installer, Tester, M'énerver, Me calmer, Ré-installer, Tester, Youpi ! Obstacles connus Ce ne sont que des obstacles personnels dus à ma capacité à réaliser ce projet. Je comprends le fonctionnement global et l'importance de chaque pièce mais suis flippé d'acheter un modèle non compatible ou qui ne fonctionnera pas. C'est d'ailleurs l'objet de mon post ici : obtenir un peu d'aide et partager ce projet qui pourrait en aider certains par la suite ! Donc si vous avez des conseils ou des questions, je suis preneur ! Je file lister tout ce que j'ai sous la main

- 33 réponses

-

- malyan

- freesculpt

-

(et 1 en plus)

Étiqueté avec :

-

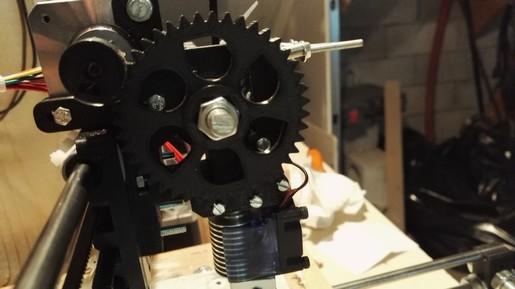

Bonjour à toutes et à tous, Une fois pour toutes, voici la bonne méthode pour renseigner les valeurs Steps_per_unit (nombre de pas moteur par mm parcourus) de votre firmware (logiciel d'interprétation de votre imprimante 3D). Cette méthode est applicable à toute CNC. INTRO : Peut-être vous a-t-on conseillé ou lirez-vous que la calibration des Steps_per_mm se fait à partir d'une valeur X que l'on affinera par la suite en mesurant une pièce de calibration, généralement un cube, puis en modifiant par une règle de trois ladite valeur. Vade retro satanas ! C'est le pire conseil que vous pourrez rencontrer. Il n'y a pas de valeur passe-partout à affiner. D'abord la valeur X ne sort pas d'un chapeau mais est bien d'un calcul à partir de certains composants mécaniques et électroniques. En clair, il y a mille raisons pour lesquelles cette valeur ne soit peut-être pas adaptée à votre machine. Ensuite, lesdits composants n'étant pas élastiques, la valeur calculée ne s'affine pas ! Jouer sur cette valeur calculée : 1/ est inutile ; 2/ déplace l'erreur ailleurs, notamment sur les perçages de vos futures pièces ; 3/ le supposé "ajustement" ne serait correct que pour le cube de calibration et non pour les pièces plus grandes ou plus petites. Évidemment, vous trouverez des membres d'influence aguerris qui prétendront qu'ils font ainsi depuis toujours et que ça se passe à merveille chez eux. Résistez à la tentation, car cela indique seulement qu'ils se satisfont du résultat pour leur usage (quand on fait uniquement des figurines par exemple, la précision n'a pas de vraie importance). Surtout si vous êtes débutant, n'ayant ni leur talent, ni leur aplomb, restez-en à la méthode ci-dessous qui marche forcément à tous les coups. Pour vous faciliter la tâche, il y a un glossaire à la fin 1 :: Pour une transmission directe à courroie : steps_per_mm = (pas_moteur_par_tour * nb_de_micropas_driver) / (pas_courroie * nombre_de_dents_de_la_poulie) exemple : (200 pas moteur * 16 micropas) / (courroie 2mm * poulie 16 dents) = 100 steps_per_mm 2 :: Pour une transmission directe à vis : steps_per_mm = (pas_moteur_par_tour * nb_de_micropas_driver) / pas_du_filetage exemple : (400 pas moteur * 32 micropas) / (pas de filetage 8mm) = 1600 steps_per_mm 3 :: Pour un extrudeur à entrainement direct (direct drive) : steps_per_mm = (pas_moteur_par_tour * nb_de_micropas_driver) / (diamètre_effectif_galet * pi) exemple : (200 pas moteur * 16 micropas) / (diamètre galet 12mm * 3.14159) = 85 steps_per_mm 3 :: Pour un extrudeur à réduction (geared) : steps_per_mm = (pas_moteur_par_tour * nb_de_micropas_driver) * (Nb_dents_plateau / nb_dents_pignon) / (diamètre_effectif_galet * pi) exemple : (400 pas moteur * 32 micropas) * (48 dents plateau /16 dents pignon) / (diamètre galet 8mm * 3.14159) = 1528 steps_per_mm /!\ Pourquoi ajuster les steps_per_mm extrudeur uniquement ? Si les composants ne sont pas élastiques, pourquoi la valeur steps_per_mm extrudeur doit-elle être ajustée ? La réponse est simple. Si le diamètre effectif du galet d'entrainement peut être mesuré à l'aide d'un pied à coulisse, les dents du galet pénètrent dans le filament pour l'entrainer. Cela modifie le diamètre effectif du galet de deux fois la valeur de la pénétration des dents dans le filament, or ceci n'est pas mesurable. De plus, selon le type de filament ou la pression qui sera exercée dessus pour le forcer dans le galet, cette mesure peut varier. Voila pourquoi on passe par une étape d'ajustement. Il est important de comprendre que ceci ne s'applique qu'aux extrudeurs, bien entendu. Voici la méthode de calibration d'un extrudeur : On fait une marque sur le filament à 150mm de l'entrée de l'extrudeur On demande une extrusion de 100mm On mesure ce qui reste, et on fait une règle de 3 sur les Steps Per Unit de l'extrudeur pour connaitre la valeur approchante. ex. #define DEFAULT_AXIS_STEPS_PER_UNIT {3200/40,3200/40,3200/1.25,12800/22.9041} ... la valeur à changer est en rouge On modifie la valeur existante par la valeur calculée on recommence à l'étape 1 jusqu'à ce que 100mm demandé = 100mm extrudé. 4 :: GLOSSAIRE : Buse d'extrusion (ou Hotend) : composant dans lequel le filament est fondu Extrudeur (ou plutôt Feeder) : mécanisme qui sert à alimenter la buse d'extrusion en filament. Extrusion : action de fondre du filament Galet (ou Hobbed bolt) : roue dentée/crantée servant à entrainer le filament. Poulie : roue servant à entrainer et/ou guider une courroie. Driver : composant électronique servant à commander un moteur pas à pas. Micropas : procédé électronique organisé par le Driver pour décomposer les pas moteurs. Il en résulte un mouvement plus fluide. Moteur pas à pas : moteur électrique dont le mouvement rotatif est décomposé en pas. Selon l'angle de décomposition, la rotation sera décomposée en un certain nombre de pas. Nombre de dents : s'identifie sur une poulie ou un engrenage. Sert de base au calcul du rapport de transmission. Nombre de pas moteur : Selon l'angle de décomposition, ce nombre varie. Pour un moteur à 1.8° (le plus commun) : 360°/1.8°=200 pas moteur par révolution. 0.9°: 360°/0.9°=400 pas moteur par révolution. Pas de la vis ou pas du filetage (ou Screw Pitch) : distance d'un filet à l'autre sur une vis. Il correspond au déplacement effectué par l'écrou à chaque révolution de la vis. Pas de la courroie (ou Belt Pitch) : distance entre deux dents d'un système de courroie. Par exemple une courroie GT2 2mm a un pas de... 2m. Une T2.5 a un pas de 2.5mm. Attention de bien prendre en compte la valeur du pas, car sur une courroie GT2 de 6mm, les 6mm correspondent à la largeur de cette courroie, non à son pas. Il existe des courroies GT2 au pas de 3mm, mais communément les imprimantes 3D utilisent des courroies GT2 au pas de 2mm, ce qui est amplement suffisant. Un doute ? Mesurez ! Pi (ou π) = 3.141592653589793238462643383279502884197169399375105820974944592307816406286208998628034825342117067982148086513282306647093844 etc. Pignon : dans un système de démultiplication mécanique, le pignon est fixé sur l'axe du moteur, il est généralement plus petit, et entraine le plateau. Plus le pignon est petit par rapport au plateau, plus la démultiplication mécanique est grande. Plateau : dans un système de démultiplication mécanique, le plateau est fixé sur l'axe de transmission, il est généralement le plus grand et est entrainé par le pignon. Réduction (ou geared) : démultiplication mécanique, augmente la précision et le couple et simultanément diminue la vitesse. Règle de trois (ou produit en croix) : Méthode de calcul permettant d'ajuster proportionnellement une valeur. Steps_per_mm (ou Steps_per_unit) : nombre de pas moteur par mm parcourus le long d'un axe, le paramètre à changer se trouve dans le fichier configuration de votre firmware. sur Marlin : #define DEFAULT_AXIS_STEPS_PER_UNIT {AXIS_STEPS_PER_UNIT_X, AXIS_STEPS_PER_UNIT_Y, AXIS_STEPS_PER_UNIT_Z, AXIS_STEPS_PER_UNIT_E} sur Repetier (une ligne par axe) : #define XAXIS_STEPS_PER_MM (valeur) etc. sur Smoothieware : ;Steps per unit: M92 X80.00000 Y80.00000 Z1259.84253 et ;E Steps per mm: M92 E367.0000 Transmission directe (direct drive) : se dit d'un système d'entrainement lorsque celui-ci est monté directement sur l'axe du moteur. Vis : composant mécanique de transmission servant à déplacer un ensemble le long d'un axe. Il existe des vis métriques, trapézoïdales ou à bille. Voila, qu'on se le dise ! ++JM

- 101 réponses

-

- 13

-

-

-

Bonjour à toutes et à tous, En ce beau Vendredi, un sujet intéressant a été abordé sur l'IRC reprap, à savoir la révision du l3k pour le remettre au gout du jour. Donc le but de ce post est de recenser les potentielles améliorations qu'attendraient les L3k users. Il y a déjà une petite liste d'amélioration qui a été énoncé avec entre autre la mis en place de trou oblong circulaire pour le réglage de la tension de la courroie, la révision des fanducts destinées au print et de ses fixations comprenant l'éventuel passage avec des blowers. Le but étant de ne pas reconstruire le l3k de A à Z mais simplement de le faire évoluer. Je vous laisse à votre plume. PS: Il n'y a pas de mauvaise idée, tout peut être étudié, donc n'hésitez pas.

-

Bonjour Je voudrais construire la ToyRep de Thorgal visible sur thinginverse ou wikipédia : Lien reprap ttoyreptoyrep j' ouvre un sujet pour ceux qui l' on ou qui voudrait la faire et vous demandez des conseils car c'est un vieux sujet qui n'est apparemment plus alimenté sur wiki, et a moitié traduis, je bute par exemple déjà sur l'achat de l'alimentation qui fait partie entre autres de l'entièreté de l'imprimante car elle fait office de base, ses dimensions sont importantes mais plus important je suppose c'est une 12v 75w qu'il utilise, est-ce que les watt peuvent être plus haut ou plus bas ? Parce que c'est une marque tchèque qu'il utilise et son importation est déjà onéreuse. Aussi les moteurs 28BYJ-48 qu'il faut passer d'unipolaire a bipolaire, les tutos montre qu'il faut sectionné le câble rouge après avoir sectionné un contact au dremel sur le circuit imprimé, hors, sur son tuto de montage de l'imprimante ils sont toujours présents. C'est les deux seuls sujets qui me ralentisse actuellement pour me lancer dans la création et je serais ravie de profiter de vos lumières en la matière si vous avez un peu de temps a me consacrer, ou a consacré au interessé. Merci Geoffrey

-

Salut a tous ! Bon après quelques améliorations matériels, je voudrais faire quelques réglages logiciel pour améliorer mes impressions j'ai fait quelques photos pour montrer le rendu, je ne sais pas par quoi commencer... Pour l'instant, j'imprime a 210° avec un plateau a 70°, avec une vitesse de 40mm/sec en couches de 0.1mm le tout sur plateau de verre. Je suis obliger d'imprimer avec un raft pour empêcher le voilage ou le décollement de la piece... La qualité n'est pas trop mauvaise, mais je pense que je peux gagner encore en peaufinant les réglages... J'utilise une zonestar P802N standard, j'utilise cura pour trancher, et mon extruder et juste avant le tête d'impression, donc j'imagine que c'est du direct drive et j'ai une tete mk8, et je ne sais pas si c'est important, mais j'ai une buse de 0.4mm, j'imprime du filament PLA 1.75mm a un debit de 100% L'épaisseur de la coque est de 1mm et le taux de remplissage est a 25% Pouvez-vous m'aider a améliorer la qualité de mes impressions ? J'ai mis quelques photos de mes dernières impressions pour que vous voyez la qualité.

-

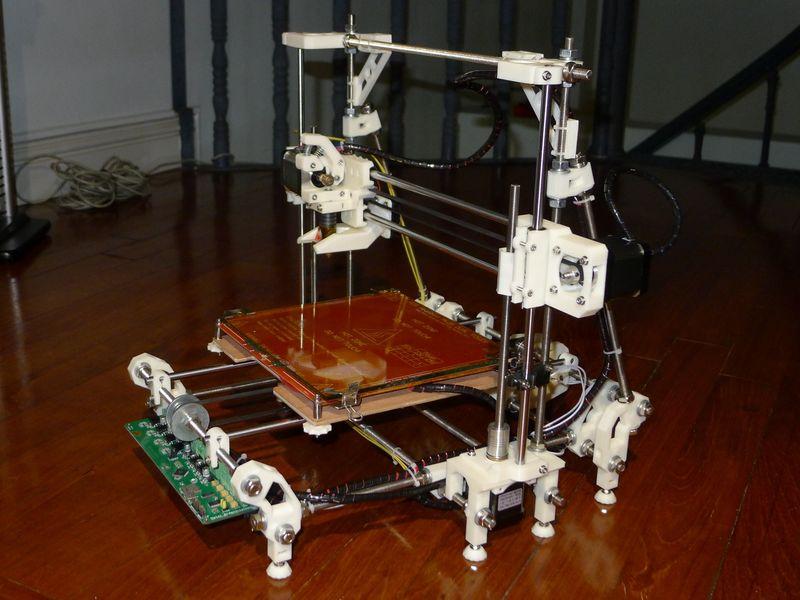

convertir une prusa MENDEL I2 en Prusa Samuel REMIX

dadour13 a posté un sujet dans Discussion sur les imprimantes 3D

bonjour, voilà quelque temps que je possède une I2 prusa mendel avec une carte Singololu qui est grillée snif sniff. dont j'ai l'intention de faire revivre en la modifiant de A à Z et la convertir en SAMUEL https://reprap.org/wiki/RepRap_Samuel voici mon cahier des charges: imprimer toute les pièces pour l'assembler (ça c'est en cours) récupérer le max de choses sur cette vielle imprimante pour la convertir. (j'ai trouvé plusieurs détails sur le net et il semble que nous pouvons faire de belle choses). installer le filament sensor ( pour parfaire l'impression=> commandé j'attends le facteur) là aussi il faudra trouver ou être bien conseillé pour cette carte mère ( je pense d'avance à une carte qui soit FULL compatible avec le filament sensor ) il semble que la GT2560 est compatible mais il faut faire des soudures au hot gun voir video une solution pour les I3 et la vidéo avec les explications ou l'acheter: https://objectswithintelligence.weebly.com/store.html ensuite faire un plateau chauffant double (2 mofset) sur la longueur, pour avoir 40cm de long ou un plateau de 30 cm ( j'ai un projet dans le futur de faire un drone avec un support arducopter DIY et d'une CNC DIY pas de suite mais j'y pense fortement) avoir une hauteur réel d'impression de 20 CM et non pas 110mm max avec une I3 ou peut-être plus, (dite moi votre avis). mettre des TL smoother si besoin, cela dépendra aussi des nema 17, type et marque ( si vous avez une idée je suis preneur) et la qualité de la carte!!!! après le système X Y Z sera basé sur la I3 mais je pense mettre des rails coulissants pour les X et rendre l'imprimante démontable si besoin ( votre avis aussi?) voici a quoi cela va ressembler par la suite des éventuelles modifications. par contre je n'ai aucune idée si je fais un direct ou un bowden pour l'extruder , là aussi, il y a des choses sur le net qui explique bien la difference les avantages et les inconveniences. cette imprimante sera un début pour moi dans la conception et le tuning 3D printer donc n'hésitez pas sur les idées et les critiques constructives bien sûre... merci pour tous d'avance.- 17 réponses

-

- reprap

- plateau chauffant double

- (et 5 en plus)

-

Bonjour, Je suis totalement debutant dans limpression 3d et etant fan de bricolage et de defis je me suis lancé dans la construction d'une imprimante 3d. Jai donc acheté un kit avec arduino, ramps 1.4... Ayant fini la structure jai essayé de configurer marlin comme jai pu et en testant limprimante avec printrun laxe x,y et le moteur de lextrudeur fonctionnait a merveille mais laxe z ne bougent pas et les moteurs nessaye meme pas de s'enclencher. Jai fais quelque recherche mais impossible de trouver une reel solution. Merci davance pour votre aide ^^ Composants: Ramps 1.4 Arduino fake 2560 Mk2b heat bed 12864 LCD screen 3 end stop (non branché) A4988 motor driver 100k ohm NTC 3950 thermistors 5x Nema 17 12V 2 phase V6 j-head extruder

-

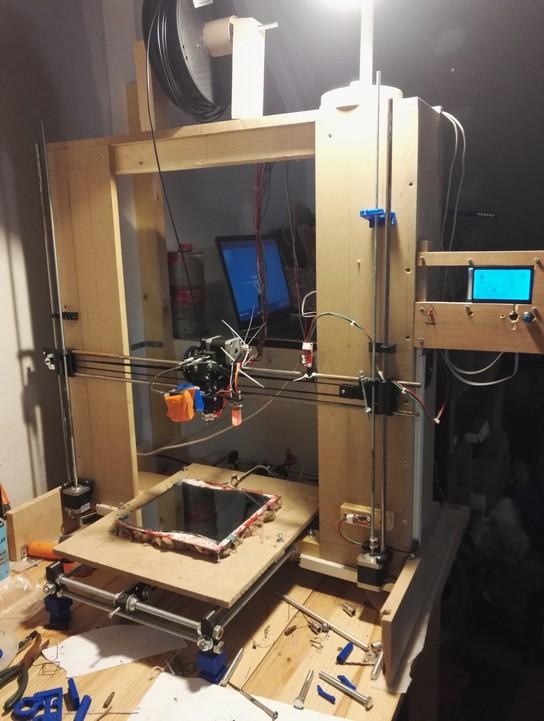

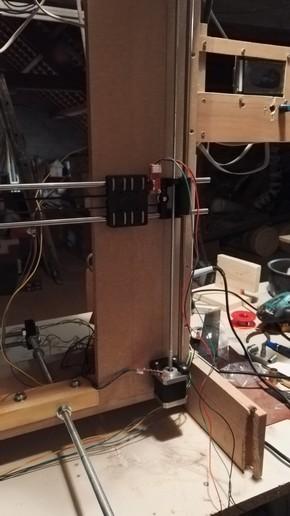

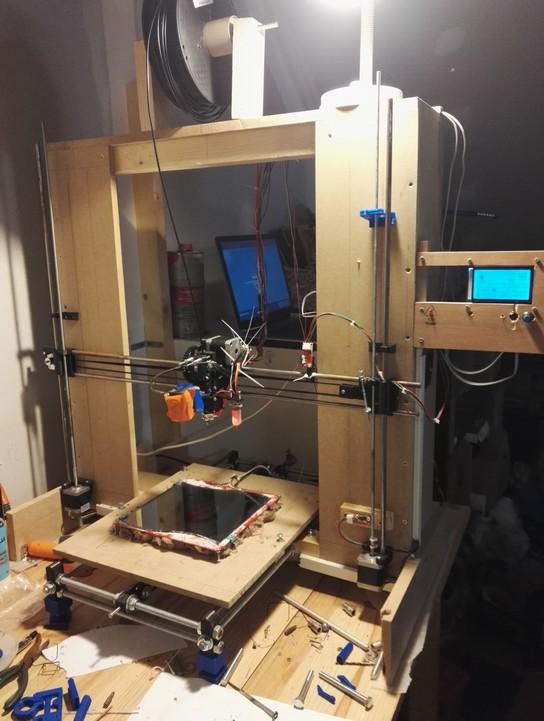

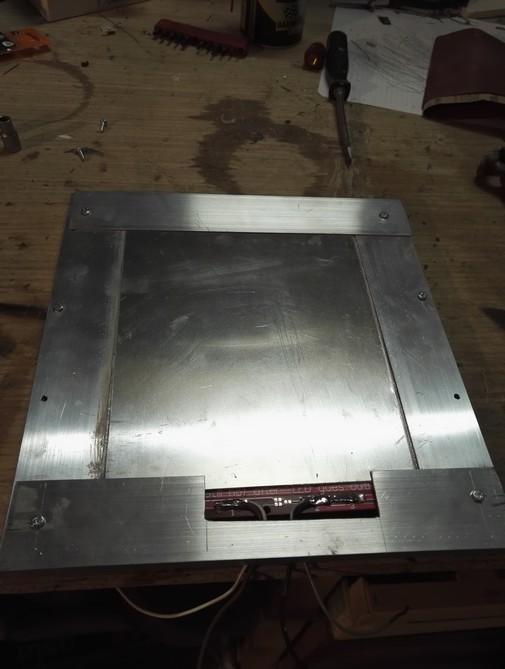

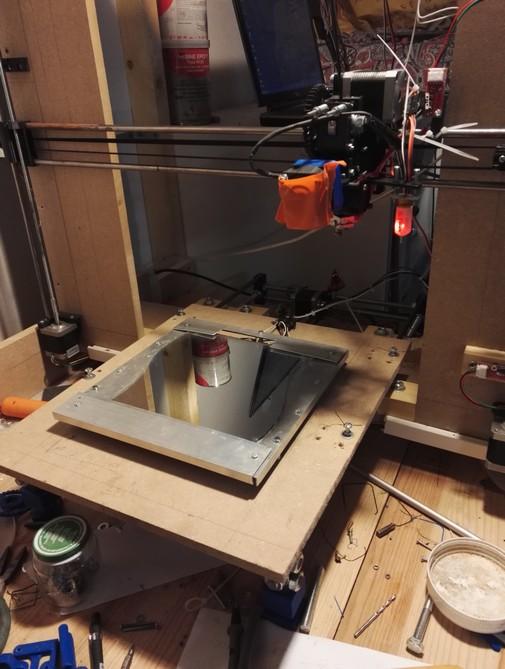

Salut à tous Bon je vous présente ma bête et sa fabrication pour l'instant elle imprime 200 mm*200 mm*200 mm il est prévu que je la fasse monter a 500 mm pour l'axe des Z et que j'élargisse les X Y Après plusieurs recherche je me suis inspirer de ce lien pour m'aider a la fabriquer http://vvinch.blogspot.fr/2013/08/assemblage-du-cadre-en-bois.html que je remercie beaucoup voici mon cadre avec son emplacement alimentation et Arduino et le support écran la mise en place des axes L'extrudeur la cela commence a prendre forme c'est cool le Lit une fois tous brancher le premier test sans réglage trop hâte de test et avec quelque réglage et un lit avec du sucre liquide voici ma premier impression réussit je vous rajouterai sont évolution et ces galères car la je lui les mit un BLTouch et galère dans les réglages et si vous voyer des truc bizarre j'essaierai de vous répondre hésiter pas sur les commentaires je suis preneur pour les améliorations merci et la voila avec sont nouveau plateau fait ce week-end

-

Bonjour à tous, j'ai récemment fait l'acquisition d'une imprimante MicroDelta Rework. J'ai monté l'imprimante sans problème. Cependant j'ai un soucis lors de la calibration automatique. Lors de cette étape, je dois installer un capteur sur l'imprimante et envoyer des GCODE afin de lancer la calibration. Lorsque j'envoie le code G32, le capteur descend avec la tête et au moment où il touche le plateau, l'imprimante se bloque. Le moteur s'arrete et le message suivant apparaît : "< 19:03:06: Calibration failed to complete, check the initial probe height and/or initial_height settings". Je dois alors débrancher le capteur pour que le moteur se remette à fonctionner. Ce que je ne comprends pas, c'est que j'ai suivi à la lettre, et ce plusieurs fois, les étapes précédentes afin de paramétrer l'imprimante et sa hauteur. J'ai aussi remarqué que lorsque je modifiais la hauteur dans les paramètres, celle-ci ne se modifiait pas forcément immédiatement dans l'onglet Print pannel dans l'axe des Z. J'ai appelé le SAV, et ils m'ont conseillé de retirer le clapet en plastique qui permettait le branchement du capteur à la carte mère. Cependant, cela a été sans succès. Si vous avez des solutions je suis preneur ! Merci beaucoup par avance

- 1 réponse

-

- calibrage automatique

- hauteur

-

(et 2 en plus)

Étiqueté avec :

-

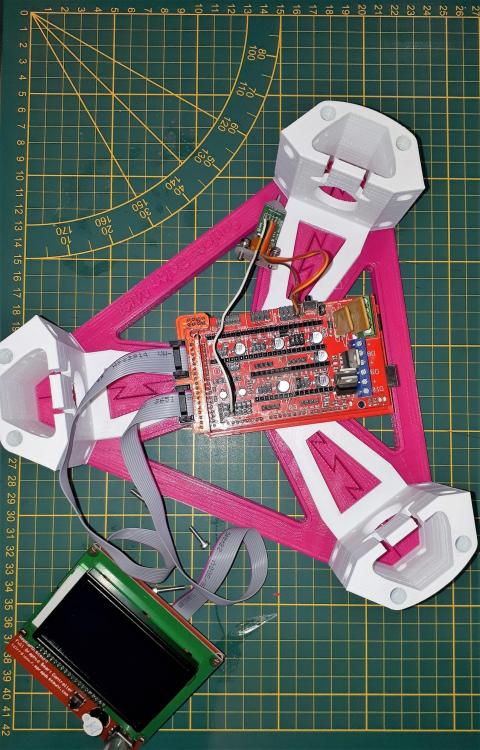

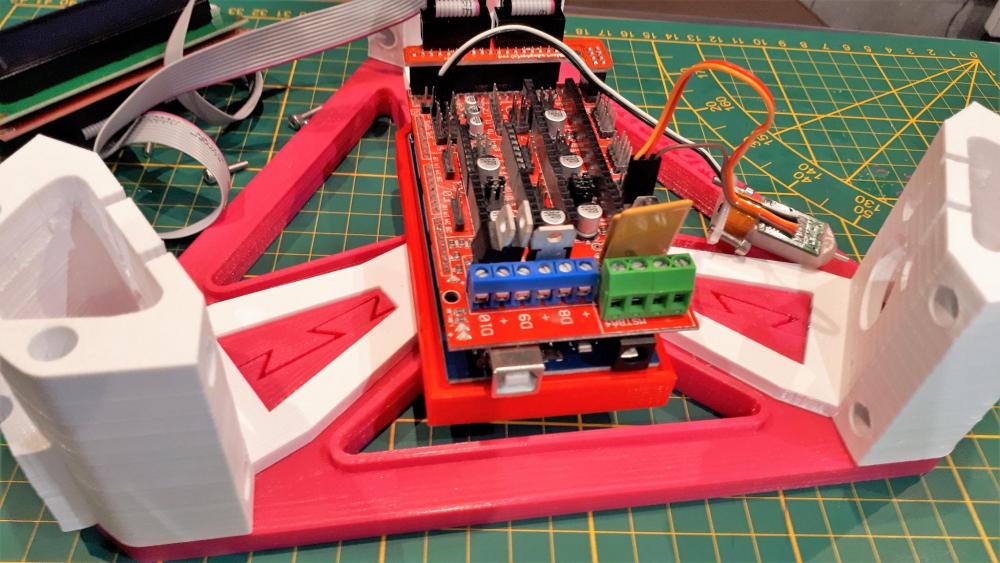

Bonjour tout le monde Je possède actuellement une P3 steel, qui tourne bien sans trop de fioriture, je l'ai assemblé et configuré de A à Z. Fort de cette expérience, je me lance dans la construction d'une Delta reprap de A à Z également. Après moult réflexion, je suis partie sur une sculptr, avec pour l'instant Ramps + Arduino (en lisant les différents topic, les MKS me font de l'oeil, mais une chose à la fois). Je me doute que ça va sans doute être délicat avec une MEGA2560, le but étant de voir déja si tout fonctionne, j'irai plus loin ensuite. Je crée donc ce topic afin de faire partager mon expérience de réalisation, conception et de configuration de cette Delta. Quelques liens utiles qui m'ont permis de choisir les STL; Le lien pour l'imprimante : https://www.thingiverse.com/thing:1444028 La hot end : https://www.thingiverse.com/thing:1947454 La plaque support : https://www.thingiverse.com/thing:2586891 https://www.thingiverse.com/thing:2122709 Je suis partie sur la dernière version de Marlin, j'ai commencé à configurer ce qui pouvait l'être en attendant de recevoir les moteurs, butées, ... Pour l'instant j'ai imprimé une grande partie des fichiers stl, je vais recevoir le reste courant Novembre Décembre. Si vous avez des questions c'est avec plaisirs que j'y répondrai ! Quelques photos de mon projet.

-

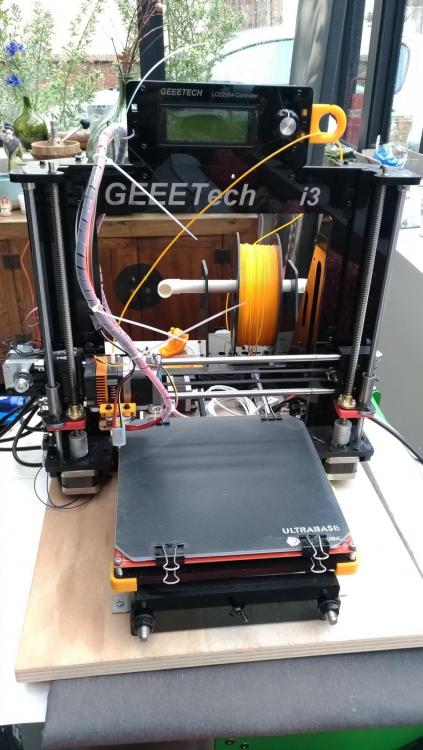

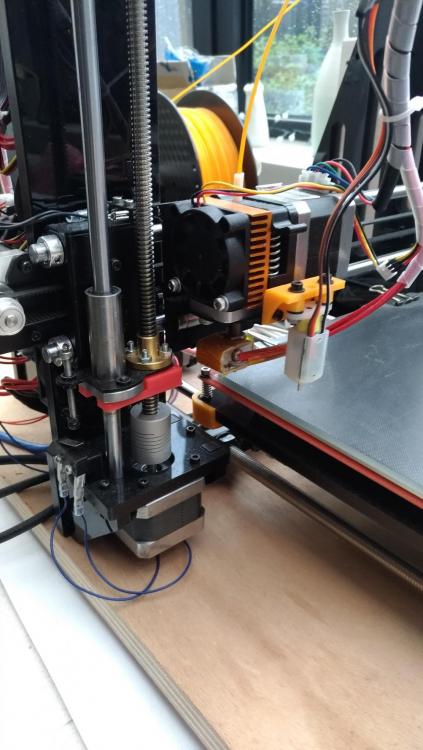

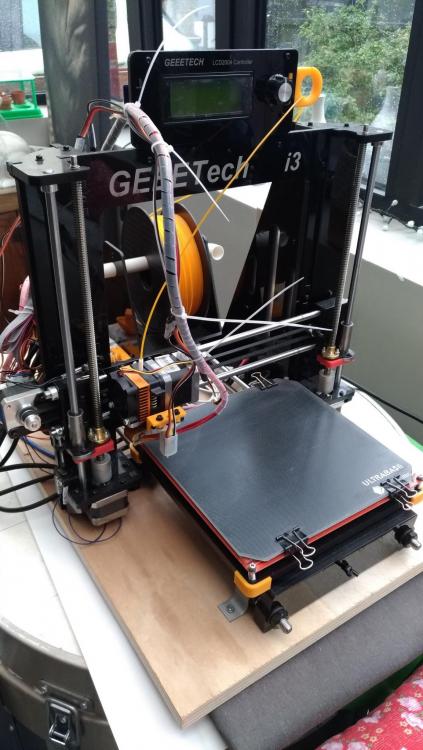

J'ai acheté cette imprimante 3D en kit fin octobre 2017, mais je n'ai plus le temps de m'en servir et elle prend la poussière inutilement (plus d'info par mail si vous le souhaitez). Acheter sur un site marchand à 159€ spécifications d'imprimante : Technologie d'impression : Fabrication par filament Fondu (FFF). volume d'impression max: 200 x200x180 mm Précision d'impression : 0.1-0.3 mm Diamètre de filament : 1.75 mm Diamètre de la buse : 0.3 mm Type de filament : PLA, ABS Logiciel : Système d'exploitation : Windows/Mac/Linux Logiciel de contrôle : Repetier-hôte de GT-hôte, Printrun ou Cura Format de fichier : .STL, G-code Température : température de lit max : environ 110°C températures extrudeur max : de 240°C J'ai rajouté un capteur de mise à niveau automatique (valeur 30.99€) ainsi qu'un plateau Anycubic Ultrabase (valeur 29.99€) qui permet l'accroche plus facile des pièces à imprimer. Les deux tiges filetées ont également été changées (valeur 24.92€) pour remplacer les tiges d'origines chinoises. L'imprimante est fixée sur une planche en bois pour éviter les vibrations et saccades. Livrée également avec une bobine entière orange. Elle a été utilisé une dizaine de fois, elle fonctionne avec les utilitaires comme Cura, etc... Valeur totale du lot 244.90€, vendu 140€. A retirer aux lilas (93260) ou Paris, ou Issy les Moulineaux

-

Bonjour à tous, Je suis plutôt invisible sur le forum car j'ai trouvé la plupart des réponses à mes questions, mais là, j'ai besoin de vous et de vos idées. Je compte agrandir la surface d'impression de ma prusa i3 rework 1.5 en installant un plateau chauffant de 300*200mm Mes interrogations sont le suivantes: -de quel longueur avons-nous besoin en tige fileté et rectifié ? -a quel niveau doit-on déplacer le cadre de l'axe Z par rapport à l'axe Y ? J'ai pu lire qu'au niveau de la configuration du Marliln, il suffit juste de changer quelques paramètre dans le congifuration.h Après avoir rassembler les infos grâce a votre aide, je compte faire un tuto pour ceux qui voudront faire évoluer leur i3 Merci

-

Bonsoir à tous ! Je fais appel à la communautés des imprimeurs 3D car je suis complètement perdu dans mon projet. J'ai acheté une imprimante 3D en kit sur un site chinois (Bangood : https://www.banggood.com/fr/Anet-A8-3D-Printer-DIY-Kit-1_75mm-0_4mm-Support-ABS-PLA-HIPS-p-1130694.html?cur_warehouse=CN) J'ai trouvé que le volume d'impression étais assez restrinct du coup j'ai décidé d'agrandir cette surface en créant un nouveau support et un nouveau "BED" chauffant. J'ai donc déporté mes moteurs X,Y et mes 2 Z. Acheté deux nouvelles courroies plus grandes et deux vis sans fin pour les deux axes Z. En ce qui conscerne la partie hardware la, la manipulation se complexifie. Maintenant j'ai un volume d'impression de 30x30x35 La carte vendue avec le kit ( https://sc01.alicdn.com/kf/HTB1uQKnRXXXXXbGaXXXq6xXFXXX7/2017-Anet-3D-Printer-Control-Part-Motherboard.jpg_350x350.jpg) La carte que j'ai acheté (http://reprap.org/wiki/RAMPS_1.4/fr) avec en plus une carte Arduino Mega. Pourquoi avoir acheté une nouvelle carte me direz vous ? ... Il n'y a aucune documentation avec la première ... Voila j'ai donc listé mon matériel ( pour plus de détails, vois a la fin). Mon problème est le suivant : Lorsque je lance Repetier-Host et que je pilote mes axes X et Y (les moteurs tournent) mais la commande que j'envoie à Repetier ne corresponds pas a la distance parcourue ... Alors que la commande de mon axe Z fonctionne parfaitement. J'ai un doute sur le calcul de mes pas/mm (j'ai utilisé le calculateur inclus dans repetier). J'ai aussi un doute sur la dimension que je déclare dans la configuration de la surface d'impression. Et mon dernier doute tombe sur le programmation de Marlin (que j'utilise en tant que software). J'ai beau tourner le problème dans tout les sens je ne sais pas ce que j'ai fais de mal. Je vous met un lien qui renvoie sur mon drive ou se trouvent les capture d’écran de la configuration de Repetier et de Marlin. Images (https://drive.google.com/drive/folders/1kjOa4wwf1LkXtVRCZ0zx16N3hi6ydTv0?usp=sharing) En ce qui concerne les caractéristiques : Moteur : 42SHDC3025-24B (axes X, Y, Z) Rotation par pas : 1.8° Pas par revolutions : 200 Microstep (réglé sur ma RepRap) : 1/16 Nombre de dents en sortie : 17 Courroies (espace entre chaque dents : 2 mm) Vis sans fin : (espace entre chaque dents : 1 mm) Mercie de votre réponse !

-

Bonjour à tous, Après avoir regarder longuement vers la P3Steel, et passer pas mal de temps sur le forum je pense que je vais prendre une voie un peu différente. En effet j'ai lu avec avec attention les sujets sur les corexy et en particulier les sujets de @Donovan-88 et @Nimbus2815et je dois dire que la Vulcanus V1 me tente bien. Les raisons de mon choix : Le châssis en aluminium extrudé Le plateau chauffant qui ne se déplace qu'en z, donc plus léger Le prix raisonnable une surface d'emprise limitée (400x400 mm) un volume d'impression correcte pour moi (200x200x260 mm) Une électronique standard (Mega 2560 + ramp) Une imprimante déjà construite ici... Je n'ai pas encore vraiment regardé la version rework 2016, et je ne suis pas sur d'avoir compris tout les apports ... J'aurais bien aimé trouvé une cartésienne avec le même genre de châssis mais je n'ai rien vu qui me tentait ... Ce sera ma première imprimante 3D, j’espère ne pas mettre la barre trop haut ? Par contre il va me falloir un fournisseur pour les pièces à imprimer. J'ai commencé ma BOM que je mettrais en ligne ce week end. Elle comporte pour le moments les pièces mécaniques : chassis, axes, visserie etc ... Je vous solliciterais certainement au fur et à mesure

-

-

Bonjour à tous, J'ai un gros problème de décalage sur mon imprimante 3D (une RepRap), l'axe Y se décale de quelque millimètres à des couches aléatoires. J'ai déjà lubrifié mes axes, resserré la courroie et la poulie, vérifié les connections. On m'a conseillé de réduire l'accélération jerk de l'axe, je l'ai donc mis à 5 au lieu de 20. Pendant plusieurs impressions je n'ai plus eu ce problème. Mais depuis peu, l'imprimante s'est remise à décaler (toujours sur l' axe Y)... Je n'ai vraiment plus aucune idée pour régler ce problème... Un conseil? Merci.

- 9 réponses

-

- problème

- imprimante 3d

-

(et 3 en plus)

Étiqueté avec :

-

ramps 1.4 Probleme ramps 1.4

floflo50 a posté un sujet dans Entraide : Questions/Réponses sur l'impression 3D

bonjour, J ai 15 ans, je suis passionné de robotique et il y a un mois je me suis lancé dans la construction d une imprimante 3d. Tous fonctionnait end stop, moteur, écran mais lors d un test une vis est tombée sur la carte ramps, il y a eu de la fumée et puis plus rien. Bref un court circuit Je pense que j ai grillé ma ramps ou mon arduino sauf que quand je branche mon arduino+ramps+ecran (sans les polulu et moteur) tout fonctionne. Mais avec l alimentation 12V plus rien Mon imprimante est presque terminée elle est calibrée il ne manquait plus que le end stop Y a fixer. Le probleme c est que mais parent ne veulent pas que je rachete un kit ramps. J aimerai donc savoir quel piece sur la ramps ou l arduino est grillée? merci du votre aide flo -

Bonjour, Je viens de monter ma GeeeTech prusa i3 pro B, et je me rends compte que l'extrudeur n'est pas assez puissant pour sortir du plastique. J'ai testé des températures jusqu'à 230° (j'utilise du PLA) mais l'extrudeur n'arrive pas a sortir le plastique. J'ai essayé de pousser le PLA à la main, et cela sort sans trop forcer. J'ai démonté le ventilateur et le radiateur et j'ai testé d'extruder avec repetier, et je remarque que lorsque je soulève le "release handle" pour qu'il fasse plus de pression entre la roue crantée du moteur et la roue qui pousse le filament, le moteur ne tourne plus. J'ai l'impression qu'il faudrait que la roue crantée fasse plus de frottement contre le filament car le filament ne bouge pas sans que je pousse. PS : Est-ce que un "pousseur de filament" de type métallique serait compatible (le mien est en plastique) car j'en trouve plutot pas mal sur internet mais il est écrit "pour prusa 3d imprimant"? Merci (beaucoup) d'avance, dorlow

-

Édit modération : Tu as déjà ouvert un sujet avec le même soucis à cette adresse : Merci de ne pas poster des doublons dans différents sous forum. je clos ici

-

Salut à tous, Comme j'avais préciser dans ma présentation, j'ai le projet de me monter une Itopie, et le projet commence ce mois-ci, je viens de passer commande de ma frame. Je vous fournis ma BOM, tout avis dessus est bon à prendre, c'est ma première machine... https://docs.google.com/spreadsheets/d/1nGhUA27Hb5ihO1S8Zbk8FmKVEogQH-cChktQOmI-f1E Le projet va se faire à son rythme, je commanderais les pièces au fur et à mesure, c'est juste pour mieux lisser mon investissement, WAF oblige ! Je posterais l'avancement de mon WIP au fur et à mesure. Je vais commencer par une première question, à mon travail, j'ai accès à une Replicator 2 qui n'imprime que du PLA, puis-je imprimer mes pièces dessus, ou il vaut mieux/ absolument privilégié l'ABS? A bientôt, pour la réception de ma frame et son montage/peinture. Tormak.

-

Bonjour a tous, je viens vers vous car j'ai un beau projet en tête mais une tonne de questions. Imprimante : Prusa I3 MK2 L'idée : fabriquer un caisson antibruit et anti-vibration Contexte : Je vis dans un 18m2 avec ma cherie et impossible de lancer une longue impression la nuit ce qui est dommage vu le volume d'impression disponible. En plus le voisin du dessous est venu se plaindre des vibrations depuis l'imprimante est sur une couverture replié. Donc je pensais acheter un meuble IKEA pas cher et le modifier. Poser le meuble sur des patins anti-vibration et poser l'imprimante à l'intérieur sur ses mêmes patins. Recouvrir les parois de mousse antibruit et isolant phonique. Maintenant les questions : - Que pensez vous de ce que je propose ? - Est-ce que je dois prévoir de ventiler le caisson ? si oui, comment empêcher le bruit de sortir par la ? - La bobine de filament ? Plutôt à l'intérieur ou à l'extérieur ? - Le caisson ne risque-t-il pas de faire caisse de résonance ? Je pense que c'est un bon debut. Merci d'avoir lu jusqu'ici A bientôt !

-

-

Salut à tous, Je souhaiterai avoir des renseignements et retours d’expérience sur l'extrusion de nylon. A la base je voulais trouver une imprimante à 400 Euros maxi et aujourd'hui une Wanhao i3 plus me tente bien, bien que ça dépasse le budget de base (40 euros + douane...) Mais la plupart des imprimantes à ce prix annonce des températures d'extrusion max: 260°c... et je me permet d'avoir des doutes ! Par rapport à ce que j'ai pu lire, il faudrait pouvoir monter à environ 280°c pour une bonne extrusion. Il y a également différents types de nylons bien sûr. Alors il y a les E3D v6, avec certaine tête on peut aussi mettre un thermocouple type K... Et c'est là que ce n'est plus très claire pour moi car je ne sais pas si ces têtes peuvent s'adapter sur toutes les machines. Il faut changer le support mais au niveau de la carte ? Es-ce qu'une alimentation 24v fait la différence ? En claire, pour un budget comme le mien, que pouvez-vous me conseiller pour imprimer avec du nylon ? Es-ce que je crois au père noël ?

-

- imprimante 3d

- nylon

-

(et 2 en plus)

Étiqueté avec :

-

Une RepRap pas cher pour débuter ?

MonsieurHibou a posté un sujet dans Bien choisir son imprimante 3D

Bonjour, bonsoir. Mon frère ayant fait récemment l’acquisition d'une imprimante 3D (Dagoma Discoeasy 200) et m'intéressant moi même à ce domaine, je comptais m'en offrir une avec les sous de noël et le fait que mon frère puisse m'imprimer les pièces plastiques. Donc voilà, je dispose d'un budget de 250€ dans l'idéal mais je peux monter à 300€ si vraiment il y a besoin. Ne connaissant pas grand chose en électronique et ayant peux d'outils, j’aimerais un modèle qui ne demande pas de souder des tas et des tas de trucs et de la reprogrammation et tout ça. Il me faudrait juste une bonne imprimante avec un bon volume imprimable, qui n'a pas trop de soucis techniques du type "elle fait des trous toute seule" et si possible avec les fichiers des pièces imprimables et la liste des composants à acheter. Voilà merci pour votre aide en tant que connaisseurs, je vous fais confiance ^^ (si vous avez besoin de plus de détails n'hésitez pas)

-800x800.thumb.jpg.4b89c22061b2fa1e1bb2ab4100ea72a6.jpg)

![20171021_044539[2].jpg](https://www.lesimprimantes3d.fr/forum/uploads/monthly_2017_10/small.59eab6069cfb2_20171021_0445392.jpg.57b8c3b3e2a9c486427aba97ef535723.jpg)