Chercher dans la communauté

Résultats des étiquettes.

-

Essai Filament Grossiste3D (15-20€/kg) sur Disco200

BaoBab a posté un sujet dans Consommables (filaments, résines...)

Salut à tous, Je cherche depuis quelques temps à refaire mon stock de filament qui commence doucement à s'épuiser. Je suis tombé sur grossiste3D qui propose une gamme entre 15 et 20€ le kilo pour un PLA classique de 1.75mm. Après leur avoir envoyé un gentil email, j'ai reçu il y a quelques jours un échantillon de ce PLA au prix très intéressant. Le test arrive bientôt !- 43 réponses

-

- filament

- discovery200

-

(et 2 en plus)

Étiqueté avec :

-

[STICKY] Dernière Version MARLIN pour DISCOEASY 200

dobodu a posté un sujet dans Mise à jour et/ou amélioration

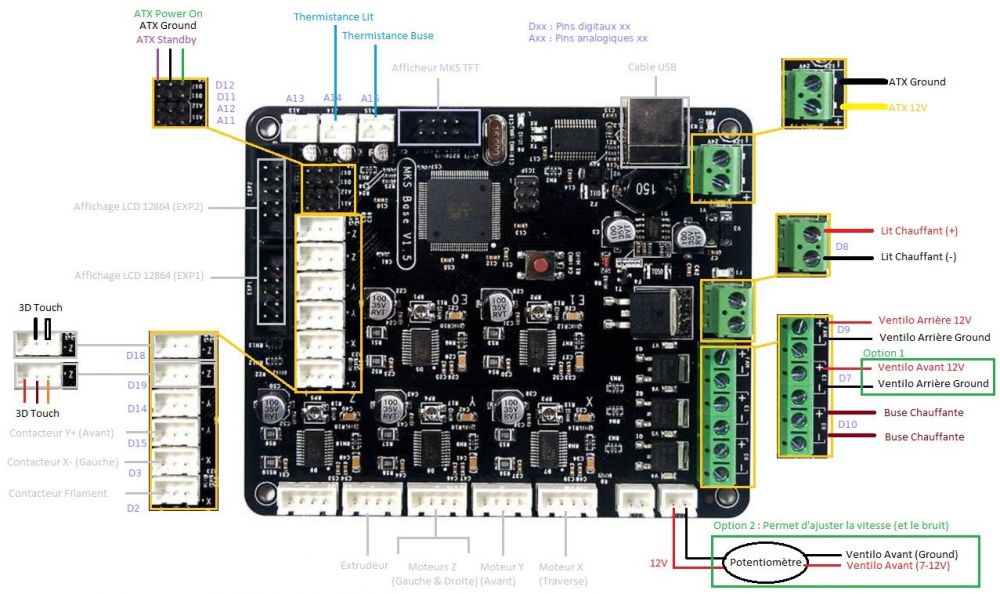

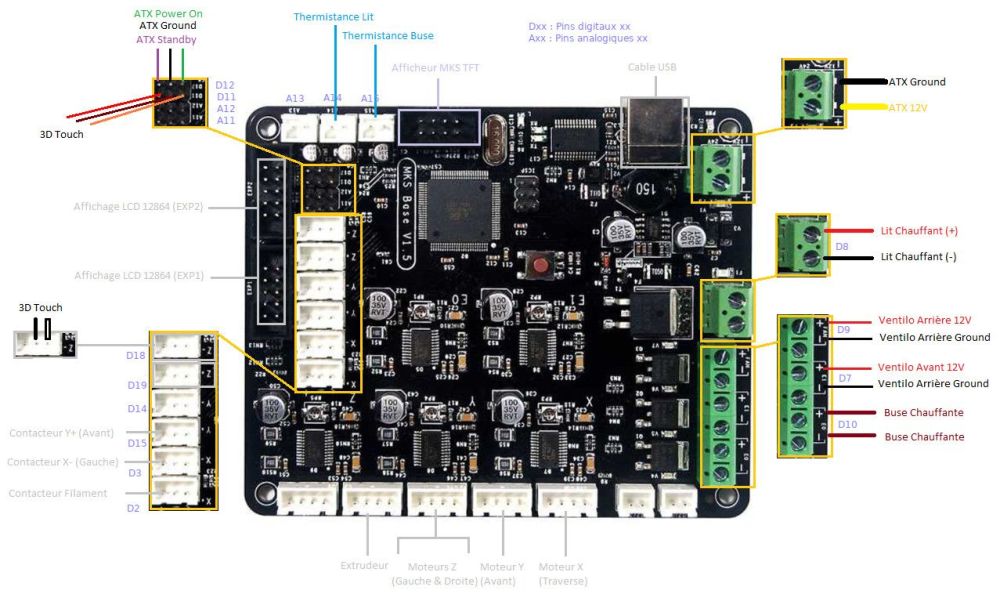

Salut les copains. Plutôt que chercher dans les divers posts du forum les mises à jour appropriées de nos chères et tendres discoeasy200, je vous propose que nous regroupions sur ce thread, uniquement les mises à jours des firmwares MARLIN Pour les plus curieux d'entre nous : La page d'accueil du site MARLIN / Le dépot GITHUB pour les derniers correctifs Vous y trouverez les coordonnées de la Team qui développe le firmware, je ne suis qu'un simple "arangeur" Mes notations pour les firmwares : Modifications nécessitant juste un paramétrage dans Configuration.h ou dans Configuration_adv.h Trapeze = Firmware incluant la modification du pas pour les tiges trapézoidales (8mm/tour) MK8 = Firmware incluant la modification du pas d'extrusion pour un engrainement de type Prusa MK8 (pour moi 133p/tours) Pour les "DiscoEasy non modifiées", il suffit de rechercher Dobodu dans les 2 fichiers et de suivre les instructions Modification plus profondes du firmware NumC = Firmware incluant l'affichage des numéros de couches (Thanks Gyverblaster) PinMod = Firmware considérant la modification des EndStops SELON LA CARTE DE CONTROLE et non selon le câblage d'origine DAGOMA Cela signifie que le contacteur X- (respectivement Y+, Z-) est cablé sur le End Stop X- (respectivement Y+, Z-) Cablage pour les versions antérieures à la 2.1.1 Cablage pour la version 2.1.1 Variantes diverses Ecran : Utilisation de l'écran/Lecteur de carte Dagoma Heatbed : Précision si le firmware est paramètré pour l'utilisation d'un lit chauffant BLTouch : Firmware prenant en compte le BLTouch en lieu et place du capteur par induction (à faire) Babystepping : Firmware autorisant les réglages de positionnement de 1ere couche pendant l'impression FWRetract : Gestion du retrait du filament par Marlin ATX : Utilisation de l'alim ATX (to be continued)- 349 réponses

-

- marlin

- discoeasy200

-

(et 1 en plus)

Étiqueté avec :

-

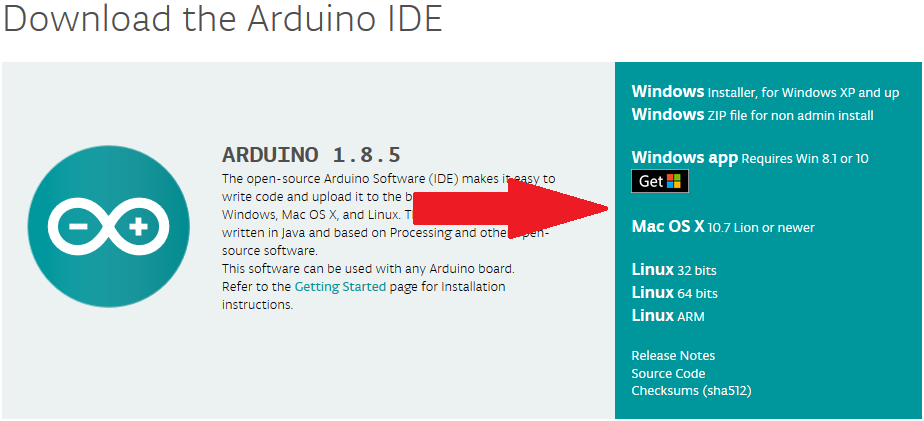

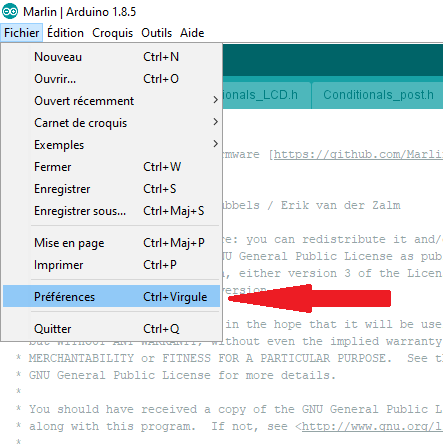

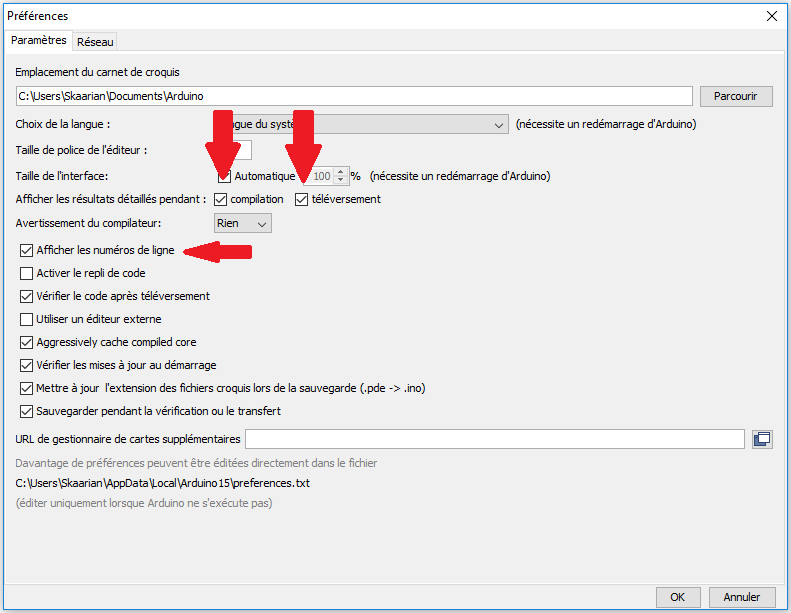

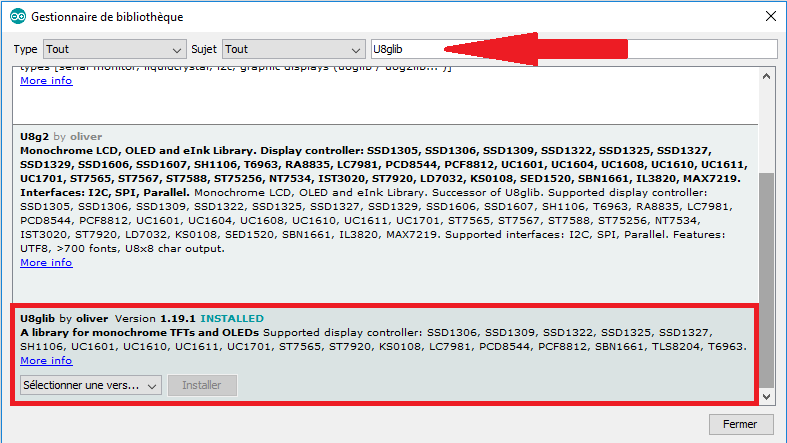

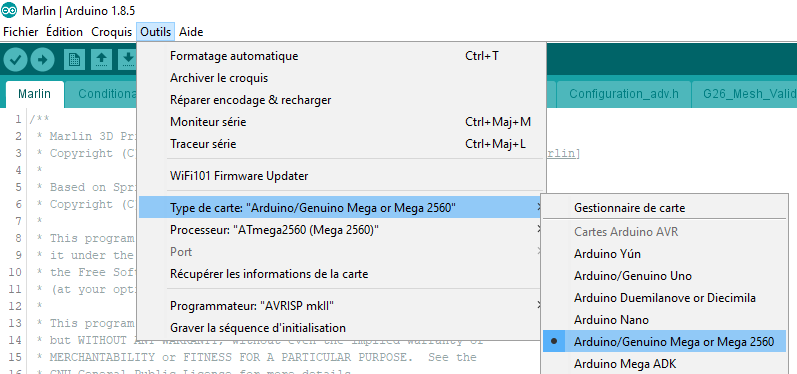

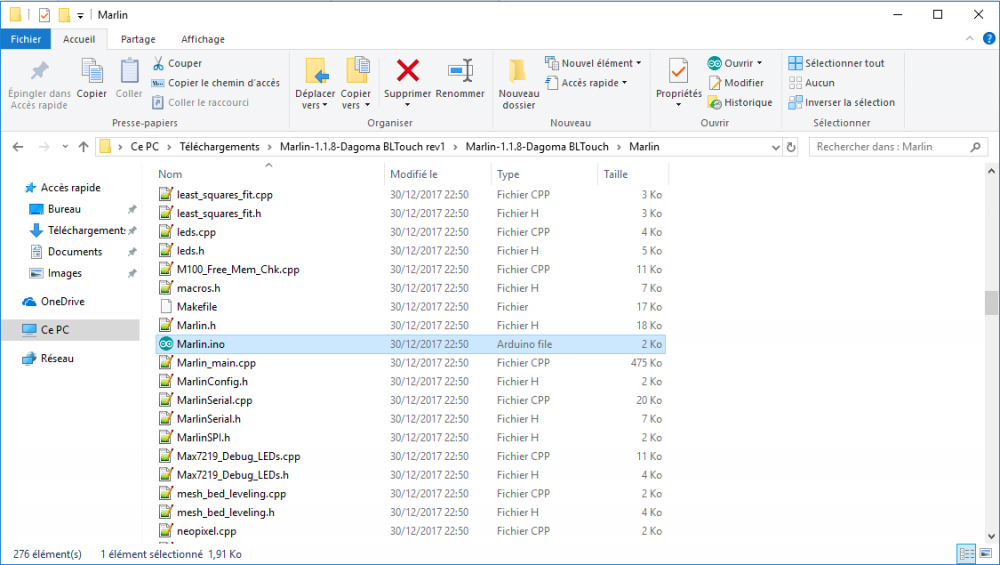

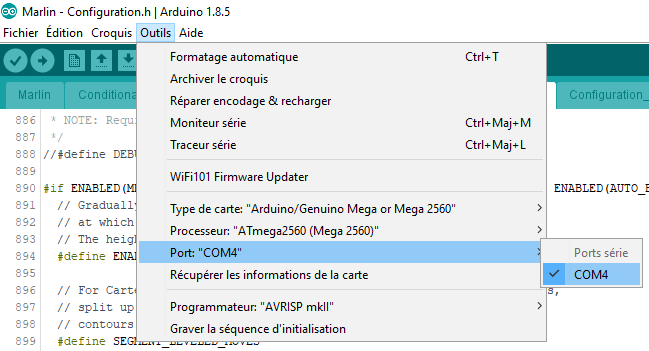

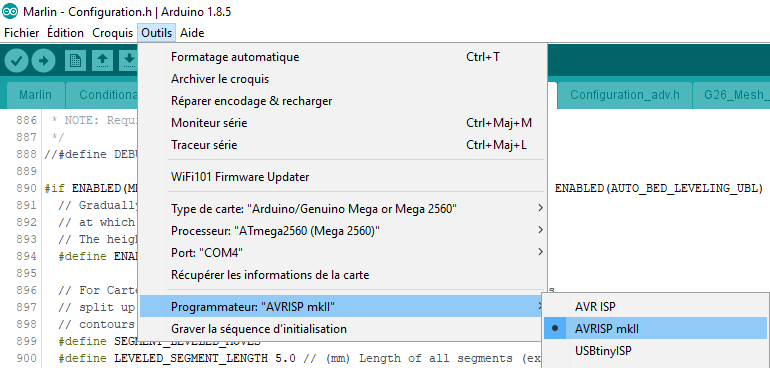

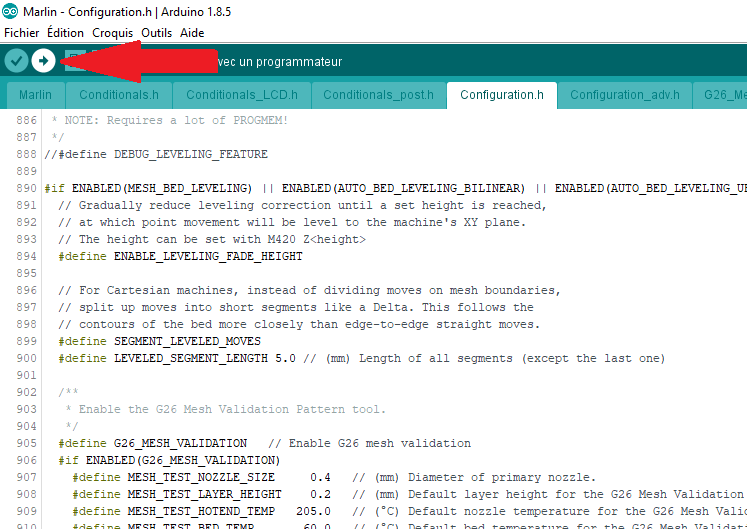

Bonjour, Suite aux nombreux postes des utilisateurs ayants des difficultés à compiler/téléverser un nouveau marlin via le logiciel Arduino sur leur DiscoEasy j'ai préparer ce petit tutoriel. Si vous êtes prêt, on y va... Il y en a pour cinq minutes maximum ! Après vous pourrez modifier comme vous le souhaitez votre DiscoEasy. Installation et configuration d’Arduino : Pour commencer, téléchargez la dernière version d’Arduino ICI . Le logiciel à télécharger ce trouve plus bas sur la page coté droit (voir image ci-dessous ) : Une fois le logiciel téléchargé, rien de compliqué. Installez le en cliquant sur suivant à chaque étape. Une fois l'installation terminée, nous allons passer à la configuration de ce dernier pour qu'il prenne en compte la carte MKS Base de la DiscoEasy. Lancez Arduino, puis allez dans "Fichier/Préférences" ou faites simultanément les touches CTRL + VIRGULE (Voir image ci-dessous) : Une fenêtre s'ouvre ! Afin d'y voir plus claire en cas d'erreur de compilation ou de téléversement, on va activer les résultats détaillés dans les paramètres ! Cochez les cases indiqués par une flèche rouge sur l'image ci-dessous. Une fois terminé cliquez sur "OK" en bas à droite. Maintenant, allez dans "Croquis/Inclure une bibliothèque/Gérer les bibliothèques comme indiqué sur l'image suivante : Une fenêtre s'ouvre. Ici nous allons inclure une bibliothèque manquante et mettre à jour celles déjà installées ci nécessaire ! Commençons par installer la librairie U8glib nécessaire pour marlin qui n'est pas présente dans Arduino après l'installation. Comme indiqué par une flèche rouge dans l'image qui suit, dans l'onglet de recherche écrivez : "U8glib". Cliquez dans la liste sur U8glib by olivier encadré en rouge sur l'image. Cliquez sur le bouton "Installer". Voilà, c'est fait Il est possible que certaine de vos bibliothèques ne soient pas à jour. Pour les mettre à jour, sélectionnez dans le menu déroulant (à gauche du champ de recherche que nous avons vu il y a un instant) "Type" : "Possible de mettre à jour". Si des bibliothèques apparaissent dans la liste, vous cliquez sur chaque une d'entre elle est sur le bouton mise à jour (comme pour installer une nouvelle bibliothèque). Plus qu'une étape et le logiciel est prêt ! A présent, on va indiquer à Arduino pour qu'elle type de carte le compilateur doit fonctionner. Pour ce faire, ouvrez le menu "Outils/Type de carte" cliquez sur "Arduino/Genuino Mega or Mega 2560" comme surligné sur l'image ci-dessous : Puis choisir le programmateur: "AVRISP mkII". Maintenant, ouvrez la version de marlin que vous avez modifié à téléverser en cliquant sur le fichier "marlin.ino": Arduino ouvre le marlin, allumez votre imprimante. Laissez la booter sur le marlin actuel. Une fois le boot terminé branchez le câble USB de votre PC à l'imprimante. Normalement, elle va rebooter une nouvelle fois. Une fois qu'elle a terminée, rendez vous sur le logiciel Arduino déjà ouvert et cliquez sur "Outils/Port:" Sélectionnez le port de communication (Port COM4) sur l'image si-dessous, mais celui-ci peut varier en fonction de votre configuration ! Voilà, tout est prêt ! Cliquez sur le bouton "Téléverser" indiqué par une flèche rouge sur l'image qui suit : Et paf ça fait des chocapics !.... Normalement, il va compiler puis téléverser le nouveau marlin ! Cette opération peut prendre un peu de temps. Pour voir si le téléversement ce fait après la compilation, je vous conseil de mettre le plateau en position arrière. Quand les leds bleus vont s'allumer c'est que le téléversement à commencé ! Une fois le téléversement terminé, l'imprimante va rebooter toute seule !! Elle est prête avec votre nouveau marlin ! PS : Si vous possédez un écran, il faut réinitialiser l'EEPROM. Avec votre molette allez dans le menu : "Contrôler" descendre tout en bas est appuyez sur "Initialiser EEPROM". Bon print !

-

Bonjour à vous, j'aimerais vendre ma Dagoma Neva Magis avec une tête sigma (nouvelle tête avec nouvelle mise à jour) et avec la tête d'origine. J'aimerais sinon l'échanger contre une FLSUN Super Racer. L'imprimante est en super état, et je l'entretiens très souvent. Si vous êtes intéressé, je vous enverrais des photos

- 2 réponses

-

- dagoma neva magis

- dagoma

-

(et 1 en plus)

Étiqueté avec :

-

Firmware 1.1.9 ou 2.0 pour Disco Ultimate

JujuLab a posté un sujet dans Mise à jour et/ou amélioration

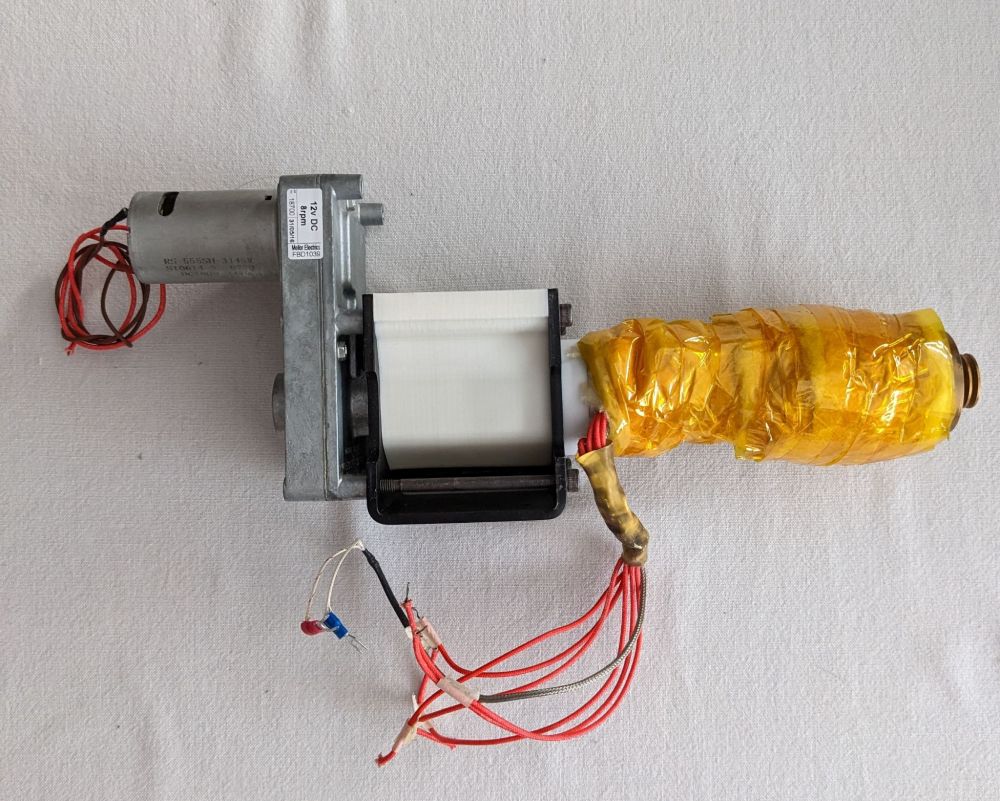

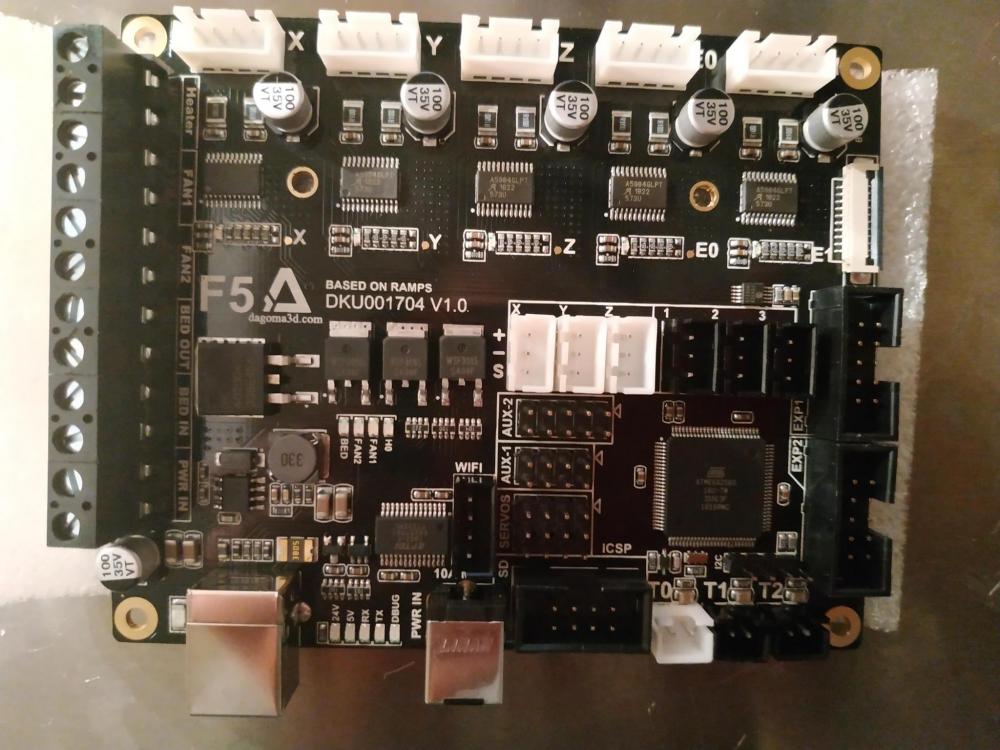

Bonjour à tous, Je m'arrache les cheveux en essayant de migrer ma Disco Ultimate de son Marlin 1.1.0-RC6 vers une version 1.1.9 ou 2.0. J'ai modifié les fichiers configuration.h et configuration_adv.h ainsi qu'ajouté le thermistor.h correct dans les fichiers de Marlin 2.0, je compile et flashe sans problème. Par contre il m'est impossible de faire fonctionner l'imprimante correctement en testant avec Printrun (pronterface): - l'axe Y ne bouge que dans un sens (vers l'avant de l'imprimante) - les endstops n'ont pas l'air d'être détectés, les moteurs continuent d'avancer après contact avec ces derniers (endstops vérifiés sur printrun, aucun soucis matériel) - le homing ne se fait pas correctement et j'entends les moteurs forcer pendant les movements de homing - j'ai essayé de lancer un UBL, là encore, des soucis: l'axe Z monte par paliers (au lieu de palper) et fait un movement sur l'axe X par palier puis Z remonte, etc... je suis obligé d'éteindre l'imprimante pour éviter une catastrophe. Est-ce que quelqu'un pourrait m'aider à configurer Marlin correctement svp? J'ai inclus la photo de la carte du Disco Ultimate, la version Marlin 2.0 que j'ai essayé de modifier et la version Marlin installée sur mon imprimante. Merci à ceux qui pourront me filer un coup de main. Juju Jujulab_Custom Marlin config 2.0.zip Dagoma Disco Ultimate Marlin-Firmware_1554222799_837e39caed2c358266d9cc68d553fe64.tar.gz- 14 réponses

-

- dagoma

- disco ultimate

-

(et 3 en plus)

Étiqueté avec :

-

Bonjour à toutes et tous, J’espère que pour vous tout va bien et surtout la santé. Bien, mon petit édito sur mes impressions des impressions avec les imprimantes 3D. D’abord, en résumé, je suis peintre (artiste et pas en bâtiment, quoique parfois…) sculpteur et avant tout figuriniste, ce quelle que soit la taille ,du petit au géant. Je m’attache à tout et je m’attarde à tout ; la vie, les gens, le monde, bref pas de limites ! Certes mon domaine de prédilection se trouve être la gente féminine dans tous et ses meilleurs états sans jouer dans la vulgarité, les personnages masculins sont certes tout aussi intéressants mais moins subtils dans la sculpture (à moins de jouer avec Freud, Nietzche….Rodin et les ponceuses…mais bon).en gros. Le travail de sculpture est long fastidieux et surtout très délicat et ce pire en fonction des échelles ; donc à force de voir des choses dites » imprimées » 3D et d’une précision machiavélique que même moi pour y arriver ça reste dans le domaine de la pensée sans parler des changements d’échelle !. Je me suis dit qu’avec une impression en 3D je pouvais et je pourrais créer mes squelettes de base ,ce que l’on appelle les masters et ensuite les retravailler. Parce que je dois bien l’avouer, c’est bien d’être sculpteur figuriniste mais ça coûte bonbon finalement parce qu’il faut sans cesse revenir sur les pièces et leurs détails (je vous fais grâce de la création, des moules des reprises pour finalement une pièce unique détaillée qui ressemble plus à un ratage qu’autre chose par rapport aux impressions en 3D !). J’ai donc fait l’acquisition en premier lieu d’une imprimante Dagoma dans l’espoir de et que…..ben non ! je me suis rendu compte (après bien des problèmes avec le vendeur…Cultura pour ne pas le citer…) que le filament PLA c’est bien pour les gadgets, la mécanique ou autre mais pas pour moi et les figurines : ceci est et reste mon avis très personnel sur ce genre d’imprimante, d’autres sont peut-être mieux mais moi c’est une Dagoma et ça a été galère (plateau abimé à la livraison, tête d’impression malmenée, extrudeur en piteux moyen, plus l’achat des bobines de filament : disons que moi j’ai pas eu de chances….pour un matériel vendu 500€ ben moi pour l’instant j’en suis à beaucoup ,beaucoup plus et Dagoma me renvoie vers Cultura et Cultura me renvoi sur Dagoma ; j’ai donc accepté mon sort ,je me suis démerdé et comme j’ai dit, on apprend tous les jours, ben j’ai appris : à faire de la retappe,de l’amélioration et de l’exploitation. Je me suis lancé donc sur une imprante résine ,qui d’après les spécialistes de YouTube avait un rapport qualité/prix exceptionnel : la mars 2 pro ! avec son matériel, ses vidéos de démos hallucinantes, ses impressions à tomber sur le cul et qui me rendaient envieux parce que mes persos me semblaient tristes et fades au rendu. Chic j’ai mon matos ! je suis les conseils du manuel, je consulte les spéchialyootub qui montrent que si vous n’y arrivez pas c’est que vous êtes un gland ! Impression du fichier démo : 2 petites tours joliettes comme pour des pièces d’échec……..le logiciel, fantasmagorique Chitubox…. Et à la limite un autre lychee…hormis le fait de me croire dans un restaurant asiatique…..je suis descendu bien bas. Chitubox : 4 heures après, résultat catastrophique ! 2 assiettes plates au fond du bac ! le film que j’ai compris mainnant le FEP (mais je sais tjrs pas ce que veut dire fep…) déchiré, la résine qui a coulé sur l’écran. Bref un merdier pas possible, à nettoyer ,poisseux et qui pue et attaque la gorge et les narines…. Pour finir, remplacement du film, yootub spéchol mars 2pro et les conseils avisés de ces messieurs et dames qui me font me sentir encore une fois idiot pour pas dire con (mince je l’ai dit) re tentative avec un fichier à moi….et le logiciel lychee….. résultats : 17 h après, des galettes en fond de bac, un film déchiré, de la résine partout…tiens j’ai déjà vu çà… ! et on recommence. Peut-être….. mais avant tout trouver un endroit qui peut m’aider…tiens les imprimantes en résultat de recherche, allons voir ! plein de questions de réponses et de problèmes qui ressemblent aux miens. Je me suis et j’ai bien fait ! j’ai posé une question et un brave gentil gars que je remercie vivement et encore , PPAC l’imprimeur fou (c’est lui qui l’a écrit) qui me donne des tuyaux et qui s’imagine pas les trésors que j’ai découvert, parce que je rends à César ce qui lui appartient , les conseils qu’il m’a donné m’ont amené à visiter le forum et à m’apercevoir que je ne suis pas le premier et que je ne serais pas le dernier et qu’il y a une mine de pépites qui passent parfois inaperçues mais qui sont d’une richesse immense. C’est ainsi que j’ai découvert un autre membre (Nicolas) qui avait fait un planning de config en fonction des imprimantes ,des résines. Bref je passe vous devinez. J’ai donc exploité cette pépite mais…dans mon doute j’ai mis 10%de plus sur les valeurs et j’ai eu un résultat ! parce que ,il faut dire que je balançais entre foutre les 2 imprimantes par la fenêtre ou les fourguer sur le net au premier qui en voulait…donc là je m’y remets…mais…s’il fallait refaire ce que j’ai fait, très sincèrement, les environs 1000 balles d’achat, je les aurais investis dans Mon matos et pas dans ces imprimantes, parce que j’ai quand même un gout amer….. Donc enfin 2 têtes imprimées mais pour un résultat qui ne me convient pas personnellement ; les 2 même têtes : avec Chitubox 9h ! et pas mal ; avec lychee 23h41 et presque une merde….mais j’ai plein d’idées et je vais te les faire corver ces bêtes…ci-dessous les photos parfois monstrueuses des impressions….. et encore merci de votre accueil et PPAC de tes conseils, et Nicolas de ton travail, j’espère pouvoir faire de même un de ces quatre…lol. Cordialement à toutes et tous nota : sur ma fiche de présentation vous pouvez trouvez quelques humbles travaux de votre obligé.

-

Bonjour à tous, J'ai une Dagoma Discoeasy200 depuis 2 mois environ. Il y a 1 semaine ma buse c'est bouchée, J'ai donc due en commander des nouvelles pour la remplacer. Jusqu'à maintenant pas de problème, mais lorsque j'ai voulu imprimer, la montée en température a été anormalement longue pour arrivée jusqu'à 163C° et afficher le message d'erreur suivant: "erreur de chauffe" après ceci j'ai restaurée l'imprimante aux paramètres par défaut puis réinstaller le Marlin mais rien n'a changé, j'ai même changée la buse. voilà, merci d'avance pour vos messages

- 11 réponses

-

- imprimante 3d

- chauffe

- (et 12 en plus)

-

Bonjour, Quelqu'un a t'il réussit à caler un bltouch sur la carte de la discoeasy? Cela fait trois semaine que j'essai de comprendre pourquoi elle ne s'allume pas quand je branche ce petit bidule.... J'applique à la lettre les différant tuto mais rien y fait...... Au SECOURS!!! Gyverblaster

-

Le mod Ultime, par Bezain. Pour une discoeasy Parfaite

bezain a posté un sujet dans Mise à jour et/ou amélioration

***** ULTIMOD V1.0 ***** By Bezain Bonjour à tous. Après des semaines et des semaines de développement, je suis heureux de vous proposer mon mod aujourd'hui pour la Discoeasy 200. C'est un mod Ultra complet, comme je vais essayer de l'expliquer dans ces lignes, mais surtout ULTRA EFFICACE Les solutions mécaniques choisies garantissent que tout est réellement contraint. La qualité d'impression fait un réel bon en avant. Ce mod part des constats suivants: La Discoeasy est une bonne petite imprimante, mais qui souffre de quelques défauts mineurs. Sa rigidité, son manque de perpendicularité des axes, son wooble, ainsi que son absence de réglage de nivellement du plateau autrement que par la solution software. Tout ceci trouve une solution dans ce mod. Il vous apporte de plus un éclairage homogène de la pièce imprimée. Vous pouvez faire toutes les modifs, ou simplement en choisir quelques unes. Voici en quelques mots comment tout cela fonctionne. LA RIGIDITE l'idée est tout d'abord d'apporter de la rigidité à la machine. Pour cela des mods existent déjà. En revanche, à moins que vous ne disposiez d'une précision de coupe des barres en acier assez élevée, rien ne vous garantit que vos barres de renforts ne viennent effectivement s'appuyer sur chaque face à leurs extrémités, et donc jouer réellement leur rôle. L'ensemble peut alors bouger, et on perd en rigidité. Un demi millimètre de défaut de coupe sur la longueur des tiges de renfort peut provoquer plusieurs mm de déplacement des axez Z latéralement. Dans l'Ultimod, les supports hauts intègrent un réglage micrométrique par vis, qui vous permet de réellement mettre "en pression" ces vis contre les barres de renfort, et donc de s'assurer que tout l'ensemble est réellement contraint, même si vous n'avez pas une précision de coupe extrême. . Au final, une bien meilleure qualité d'impression, et la capacité d'augmenter alors la vitesse d'impression. Les accélérations / décélérations ne font plus trembler la machine dans tous les sens. L'ORTHOGONALITE DES AXES Par ailleurs, ces vis pression permettent également de régler la perpendicularité de tous les axes. En effet, quand les axes Z font monter la tête, si ceux ci ne sont pas parfaitement perpendiculaires au plateau, alors au bout de 15cm de hauteur vous pouvez facilement arriver a plus de 2 ou 3 mm de décalage, que ce soit en axe Y, ou et surtout , en X. Avec ce sytème de réglage, on obtient facilement le 1/10e de précision sur 150mm de hauteur (Vérifié au comparateur sur la mienne). En agissant sur ces vis , vous corrigez la perpendicularité des axes dans la direction voulue. Là , c'est un gain réel de précision d'impression. Vos faces imprimées seront parfaitement perpendiculaires. Plus de décalage sur les pièces hautes. LE WOOBLE Le wooble sur cette machine est principalement dû au fait que précisément, les axes Z ont tendance a vibrer. Il est pour moi beaucoup moins du à la solution mécanique retenue par dagoma, qui fonctionne, qu'à ces vibrations des tiges verticales qui soutiennent l'axe Z. Un bon système d'anti wooble doit permettre aux tiges filetées d'osciller sans que les chariots Z ne bougent latéralement. Il est illusoire de croire que des tiges trapézoidales règleront le problème. Les coupleurs sont par nature mécaniquement peu précis, sans parler des axes des moteurs dont la coaxialité n'est pas du tout garantie non plus. Il faut donc que ces tiges puissent bouger librement, mais surtout que le reste soit suffisamment rigide pour ne pas se faire entraîner par ce mouvement parasite des tiges filetées. Avec ces renforts, les supports Z ne bougent plus d'un poil. J'obtiens des impressions sans aucun wooble, sans viz trapézoidales ou autre système que celui d'origine. Le mécanisme anti wooble joue alors complètement son role, la tige filetée pouvant osciller sans que le chariot Z ne bouge d'un millimètre.Une photo en bas de page vous donne une idée, en impression rapide, avec du filament cheap a 16€ L' IMMOBILITE DE LA MACHINE On voit un peu de tout pour lutter contre les vibrations de la machine. Afin d'avoir une solution efficace, il faut réfléchir à ce que l'on fait. Placer juste un tapis style antidérapant sous la machine ne fait que concentrer les vibrations dans la machine, au lieu de les évacuer. En effet, l'ensemble étant léger, c'est uniquement votre imprimante qui va pouvoir se ballader sur un support souple, qui lui permet de bouger a petite échelle, celle des vibrations. Certes vous aurez l'impression qu'il y a moins de vibrations, mais en réalité c'est juste le support qui ne vibre plus, l'imprimante elle, bouge dans tous les sens. mais on n'entend plus le support sur lequel elle est posée vibrer, donc on a l'impression que cela fonctionne. En réalité, vous autorisez votre machine à se déplacer au rythme des vibrations. Pour faire simple, par exemple, votre tête part très rapidement à droite, puis elle s'arrête. Sous l'effet de la décéleration, la machine va vouloir partir dans son ensemble à droite. Le tapis souple le lui permet, et votre machine se déforme, ce qui résulte dans une moins bonne qualité d'impression. Il faut en premier lieu donner de l'inertie aux parties fixes de la machine, afin qu'elles soient moins vulnérables aux vibrations, et les rendre le plus immobile possible. Puis évacuer ces vibrations En fixant l'imprimante grâce aux trous de fixation des pieds, vous apportez énormément d'inertie et de rigidité à l'ensemble. C'est réellement la partie la plus efficace. L'idéal est de fixer l'imprimante à une structure très lourde. dans mon cas, j'ai opté pour des chutes de plan de cuisine collées entre elles (4 épaisseurs), cela doit peser pas loin de 20kg Ensuite, l'ensemble est fixé sur un tapis épais qui lui, absorbe les vibrations de l'ensemble, évacuées par le socle. LE NIVELLEMENT DU PLATEAU Clairement, je trouve que le nivellement auto du plateau ne marche pas très bien. Selon les températures, les mises en route de ventilo, le systeme détecte parfois des écarts aberrants, et au final les coupleurs Z tournent en permanence pour compenser le mauvais nivellement du plateau. A la base, le nivellement soft est là pour pallier le mauvais nivellement mécanique du plateau. Mais plus celui ci sera bien réglé à la base, et moins le soft interviendra. Donc, moins les coupleurs Z tourneront pendant l'impression d'une couche. Ce qui garantit , là encore, une meilleure qualité d'impression. Le sytème de nivellement du plateau est très simple: de simples rondelles grower associées a des rondelles plates. Pas d'entretoises ou de ressorts trop hauts qui risquent de générer du balourd. LA encore , le système n'a plus de degré de liberté. LE SILENCE DE LA MACHINE Les roulements LM8UU chinois sont une véritable catastrophe. J'en ai changé 6, pour des SKF. Les barres n'étant pas calibrées on ne peut pas changer tous les roulements, sous peine de voir trop de jeu ou des coincements apparaitre. J'ai donc changé les 4 roulements du plateau, et seulement 2 roulements des chariots verticaux ( 1 de chaque côté, dans le logement où il y en a 2) J'ai essayé d'en mettre ailleurs, mais cela donne trop de jeu au final. En revanche, rien qu'avec cette modif, vous allez retrouver le silence d'une machine fluide et qui ne lutte pas... Je n'entends plus que le bruit des moteurs et du ventilo .. un bonheur LA PROTECTION DE L' ELECTRONIQUE J'ai simplement fixé une plaque de plexi découpée aux bonnes dimensions afin de protéger l'éléctronique et le reste des petits débris d'impression, et de la poussière. L' ECLAIRAGE DE LA MACHINE C'est un peu la partie Tuning de la machine . Les passages de câbles sont noyés dans des extrusions courbes qui traversent les pieds pour les faire ressortir près de l'éléctronique Cela vous permettra d'éclairer votre pièce en impression. Au choix, soit vous câblez ceci sur le 12V de la machine, soit vous reliez ceci à un interrupteur en façade, sur laquelle il suffit alors de prévoir un emplacement . Je n'ai pas proposé de façade modifiée car cela est très simple à faire et dépend de chaque interrupteur choisi. Juste un bémol cependant: J'ai branché cela brut de décoffrage sur l'alim de la carte, et cela fait parfois clignoter légèrement les leds, l'alimentation devant être très parasitée par les variations de tension dues aux mise sen routes de ventilo , moteurs etc .. Un petit condensateur devrait faire l'affaire, mais je ne suis pas un expert en électronique. EDIT DU 28/04: J'ai changé l'alimentation par une alimentation plus puissante, et les LED ne clignotent plus du tout. Un mot concernant l'écran: Je trouvais plus pratique dans mon cas de le déporter, comme vous pouvez le voir sur les photos. J'ai donc prévu un passage de nappes sous les pieds. Pour ceux qui préfèrent fixer l'écran sur un pied de renfort, il suffit de créer une petit pièce en L et de la fixer au pistolet à colle sur un des pieds. ET LE RESULTAT DE TOUT CELA ? Honnêtement, j'ai réellement gagné en qualité d'impression. Je vais poster des photos, faites avec du Icefilament, à 16€ sur amazon, en mode rapide à 0.2mm. J'obtiens des résultats que je trouve bluffants par rapport à ce que j'obtenais avant. Voici un exemple : Comment imprimer tout cela ? J'imprime avec S3D, en couches de 0.2. Remplissage de 30% afin d'avoir une bonne rigidité. Je laisse la vitesse à 100% sur l'écran. Pas de supports nécessaires, sauf pour les fixations hautes, au niveau des fentes qui permettent le serrage des logements pour les barres horizontales en haut de la machine. Le mieux est d'insérer des supports manuellement , ( je le fais sous S3D ) EDIT 10/04/2017: L'impression sans supports passe sans problème, pour toutes les pièces. A chaque fois, je n'ai fait que la pièce gauche, il vous suffit de faire un symétrie dans votre slicer pour la pièce droite. ***** Voici les liens sur Thingiverse: ***** http://www.thingiverse.com/thing:2081039 Quel est le matériel nécessaire ? Pour les renforts : 12 écrous nilstop 3mm 12 vis tête hexagonale M3x20mm (ou 8 M3x16mm et 4 M3x20mm) 4 tiges cylindriques diamètre 8mm de 344mm de long Pour le nivellement du plateau: 4 rondelles grower diamètre 3mm 4 rondelles plates diamètre 3mm Pour la fixation à la table: J'ai opté pour 4 vis a bois Torx de 6mm de diamètre, 30mm de longueur. Plus des rondelles sous la tet des vis. Pour la plaque de plexi. une plaque de plexi 2mm de 334 par 154.Le schéma de découpe est donné plus bas. La découpe sefait à la scie sauteuse, lame fine et vitesse très lente afin de ne pas fondre le plexi. Laissez bien le film de protection sur le plexi pedant la découpe, afin de ne pasrayer laplaque avec la semelle de la scie sauteuse. 2 vis M3 x 5 à 8 mm Pour l'éclairage: 4 bandeaux à LED achetés sur Ama..n 12v de 30cm ( je ne sais pas si je peux donner le lien ici) Ils sont trop longs, mais on peut couper les trois dernières leds, ce qui donne la longueur parfaite pour les faire loger dans les supports du câble électronique tout simple pour raccorder cela à l'alimentation de la carte. Un interrupteur si vous voulez pouvoir commander cela séparément de l'alimentation de l'imprimante. Comment monter tout ceci ? Pour les renforts par triangulation: Démonter les faces avant et arrière, ainsi que le plateau, et détendre la courroie. Insérer un écrou nilstop dans chaque emplacement prévu, puis une vis M3 dans le trou correspondant, sans serrer Vérifier que l'impression de vos pieds soit bien propre, sinon l'emboitement ne sera pas parfait. Insérer les pieds sur les axes, puis les glisser jusqu'à les rentrer bien en contact avec les pieds initiaux. Cela doit s'emboiter parfaitement. Serrer alors les vis M3, et remettre les faces avant. Démonter les fixations hautes originales. Installer les tiges de 8mmx344mm dans les pieds. prendre les nouvelles fixations hautes, y insérer les ecrous nilstop dans les logements situés dans les trous d'arrivée des barres de renforts, et insérer un vis de réglage M3x20mm en face. Puis monter les fixations hautes. Si vous souhaitez installer l'éclairage, c'ets le moment de le faire. j'ai collé les bandeaux a led au pistolet à colle dans leur logements, l' adhésif de ces trucs là n'étant pas terrible. C'est le moment de passer les câbles dans les trous des supports à led, puis dans les fourreaux des pieds. Ils vont ressorti à l'intérieur de l'imprimante, sous le premier rail. J'ai ensuite utilisé de petits dominos pour relier ça à l'arrivée de l'alimentation de la carte. Mais vous pouvez insérer en série un interrupteur si vous souhaitez pouvoir couper l'éclairage pendant l'impression. Un petit condensateur ne ferait pas de mal je pense (cf plus haut) Vous pouvez ensuite monter la plaque de plexi. En passant par le coté, et en la tordant un peu , normalement ça passe. Mettez la en place et repérez a quel endroit doivent se trouver les trous pour les vis. Retirez la puis percez ces trous à la mèche diamètre 4. Elle se fixe avec deux petites vis M3, sur les trous restant. Attention, il ne faut pas que les vis soient trop longues pour ne pas venir buter contre celles qui maintiennent la carte en dessous Ensuite, c'est le moment de remonter le plateau. Dans l'ordre, on doit avoir, de bas en haut: la rondelle plate qui se pose sur les supports orange , la rondelle grower sur la rondelle plate, le plateau, puis la vis. J'ai opté pour des vis plus longues que celle d'origine afin d'être sûr qu'elles débordent des écrous nilstop en dessous. Comment régler tout ça ? Il est important de faire les choses dans l'ordre, sinon ça peut vite devenir compliqué, chaque réglage influençant les autres. 1 - Réglage du nivellement du plateau: La méthode que j'utilise est de d'abord régler le parallélisme sur l'axe X du plateau avec les barres horizontales sur lesquelles coulisse la tête d'impression. Pour cela, il suffit de serrer plus ou moins fort les vis, qui compriment les rondelles grower. Ou alors, comme je le préfère, de désactiver l'alimentation des moteurs, puis de tourner légèrement les tiges filetées pour avoir un axe X parfaitement parallèle au plateau. Ensuite, j'utilise une feuille de papier que je glisse sous la buse, et je règle chaque vis afin d'avoir la même pression sur la feuille aux quatre coins du plateau. 2 - Réglage de la perpendicularité des axes. Les vis situés en haut des barres de triangulation von pousser celles ci et tordre ainsi l'ensemble. Non seulement cela vous permet d'être sur que les barres de renfort ne glissent pas dans leur logement, mais cela vous permet de rattraper aussi les défauts de perpendicularité de la machine. J'utilise la méthode suivante: Dévisser les vis qui maintiennent les montants verticaux dans leur base originale. Si vous ne le faites pas, cela risque de tordre la base initiale. Ca marchera tout aussi bien, mais c'est moins esthétique. En faisant cela, vous permettrez aux barres cylindriques de l'axe Z de se déplacer légèrement et de bien laisser leur base en contact avec la table. Je place une équerre au centre du plateau, contre une des barres X, tête d'impression en bas. Je laisse un millimètre entre la barre et l'équerre. Je fais ensuite monter la tête d'environ 150mm. On voit alors la barre se rapprocher ou s'éloigner de l'équerre. on peut déjà en déduire sur quelles vis il faudra agir (en vissant les avant, vous allez pousser les barres X vers l'arrière quand elle sont en haut) Ensuite je fais la même chose, mais cette fois en positionnant l'équerre latéralement contra la tête d'impression. Je monte de 150mm, et la idem, on voit la tête se rapprocher ou s'éloigner de l'équerre. Donc, par exemple, si en remontant , la tête recule et part sur la gauche , alors je visse la vis devant à droite sur les fixations du haut. Cela aura pour effet de repousser l'ensemble vertical vers l'arrière, et vers la gauche. Pour n'agir que dnas une seule direction, par exemple sur la gauche, on visse les deux vis du montant droit de la même quantité. Il faut procéder avec méthode, et penser à dévisser les vis que l'on ne visse pas pour que l'ensemble se contraigne correctement. Ca peut paraitre compliqué à la lecture, mais c'est vraiment simple à l'utilisation. Il faut simplement procéder avec méthode et comprendre ce que l'on fait. Puis, une fois que l'ensemble est mis complètement d'équerre, on serre les vis des pieds bas (les pieds originaux) qui maintiennent les axes Z. Puis, on visse les vis de réglage de la perpendicularité qui ne seraient pas en contact avec les tiges de renfort , afin que tout soit bien en contact. Attention, en faisant ça, il ne faut pas défaire le réglage de perpendicularité.. Donc dès que vous sentez que la vis est en contact avec la barre, c'est bon. Personnellement, j'utilise un multimètre en mode continuité pour être sur que la vis et la tige soient en contact. Voilà... C'est un énorme travail que tout cela m'a demandé. J'étais de plus débutant sous Solidworks, et il m'a fallu bien des dizaines d'heures pour aboutir à ceci. Je partage tout ceci gratuitement évidemment, le but étant juste d'améliorer notre imprimante chérie, de faire profiter la communauté de ce mod. Si vous appréciez ce travail, rien ne vous empêche en revanche de tipper sur Thingiverse. Et j'espère ne voir personne faire une utilisation commerciale de tout ce travail ... J'attends vos retours avec impatience. En attendant, bonnes impressions à tous !- 284 réponses

-

- 16

-

-

-

Vends imprimante 3d marque dagoma discoeasy ultimate. Fonctionne, avec lots corps de chauffe/buse et sonde thermique, aiguilles. 4 bobines de filament PLA 1.75mm. Outils, écran, support bobine. Lot non dissociable. Pas d'envoi. 200€. [img]https://zupimages.net/up/20/48/msft.jpg[/img]

- 2 réponses

-

- dagoma

- discoeasy200

-

(et 1 en plus)

Étiqueté avec :

-

Bonjour à tous, Je m'éclate à customiser ma DiscoEasy 200 et il y a (encore ) un truc que je n'ai pas intuité...! J'ai déporté mon extrudeur sur la droite de mon imprimante ... puis comme ça ne m'allait pas (ça sera la place de mon alim ATX plutot ), je l'ai mis à gauche, "il n'y a juste qu'à réimprimé le corps de l'extrudeur en mode miroir" je me suis dis comme un ane! Oui mais maintenant l'extrudeur ne pousse plus dans le bon sens..... J'ai tenté de regarder dans le Marlin s'il n'y avait pas une simple option genre "reverse_E0" (comme on le voit sur d'autre firmware) mais c'est peine perdu...! Je n'ai pas spécialement envie de mettre le corps de l'extrudeur tête en bas... donc si un bon connaisseur du Marlin, avec une âme charitable aurait déjà fait la manip ou pourrait simplement m'orienter, ça serait avec grand plaisir! Merci d'avance!

- 19 réponses

-

Bonjour à toutes et à tous, Je suis en train d'effectuer les différents réglage afin de calibrer correctement mon imprimante, qui est une Dagoma Discovery 200. J'avais déjà réalisé une première impression plutôt réussie en connexion USB depuis Cura by Dagoma, mais par soucis de praticité et pour avoir accès à plus de paramètres et de contrôle, je suis passé sous Ultimaker Cura. J'ai donc essayé une impression pour mon calibrage de "thin wall", mais impossible d'imprimer quoi que ce soit, car ma première couche est totalement écrasée (pas de filament qui sort et la buse qui est clairement trop près du plateau). J'en conclus donc que le calibrage de mon z-offset originellement fait sous Dagom'app (le logiciel fournis par le constructeur pour injecter le firmware ET calibrer le z-offset) n'a pas été sauvegardé dans mon firmware ou que quelque chose dans Ultimaker Cura le perturbe... J'ai analysé le G-code de début de mon extrudeur dans Cura et rien ne semble poser problème, j'ai donc tenté de modifier le firmware depuis Pronterface (parce que évidement je possède l'un des seuls modèles d'imprimante sans écran intégré )avec un M206 que j'ai cru identifier comme la commande pour régler les offset (dites moi si je me trompe). Mais là non plus rien n'a changé: dans Dagom'app j'avais un z-offset qui était calculé à -1.0 (mm je crois) et j'ai tenté des impressions avec un M206 Z-1 puis un M206 Z1 mais rien ne semble changer... Si quelqu'un pouvait m'aider ?

-

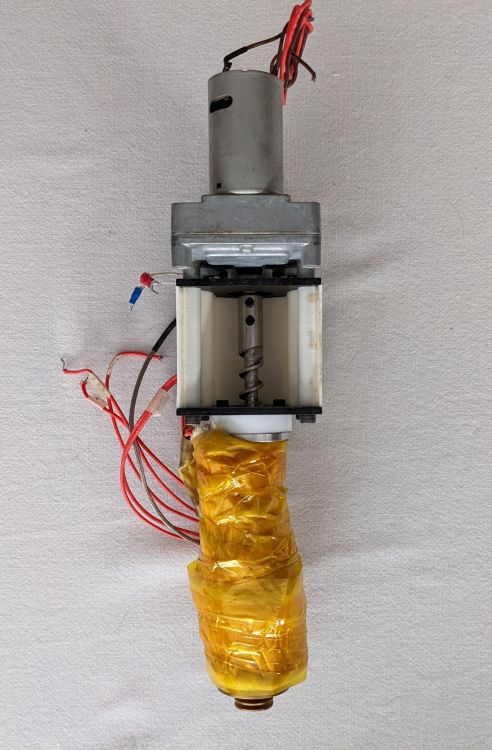

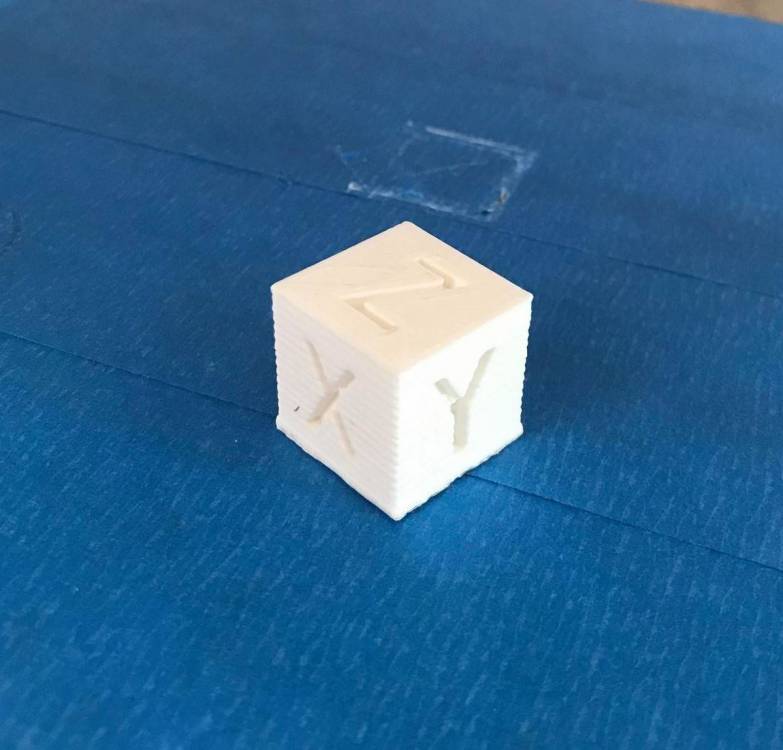

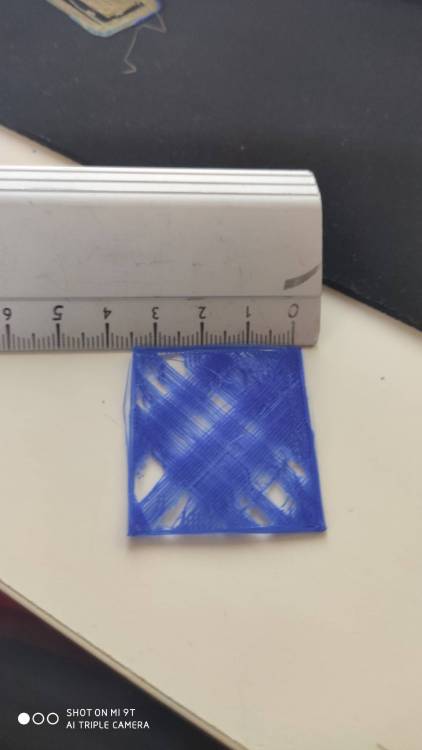

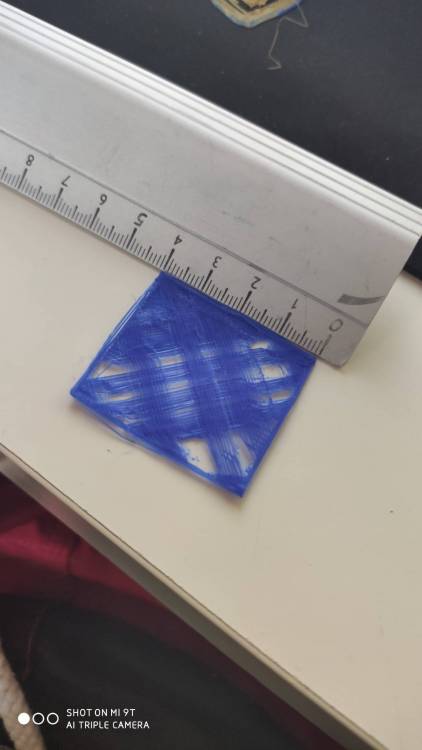

Salut à tous ! Hier j'ai enfin fais mes premiers pas dans le monde de l'impression 3D en remettant en fonction l'imprimante 3D que mon frère m'a donné. Il s'agit d'une Dagoma Discovery 200, un modèle pas super récent donc. Après m'être battu un peu pour comprendre comment bien calbirer mon axe Z, j'ai pu lancer une première impression, dont je suis plutôt satisfait, que voici. J'ai imprimé depuis Cura by Dagoma (je me suis procuré la version ultimaker depuis) donc le filament était chauffé à 215°c (ce qui était trop selon mon frère, je ne sais pas ce que vous en pensez). Pour information, c'est du ArianePlast blanc 1.75mm et j'ai imprimé en qualité standard, soit 0.15mm. Maintenant, il ne me reste plus qu'à calibrer correctement mon imprimante et ensuite passer aux upgrades. C'est là où j'aimerais avoir votre avis/aide... Le calibrage de l’imprimante Sur les conseils de mon frère je me suis donc mis en quêtes d'informations pour calibrer cette imprimante. Pour l'instant je suis sur le plateau d'origine donc pas de réglage à ce niveau, et l'axe Z me semblait plutôt correctement fait (ou au pire je pourrais le refaire si besoin). Là où j'ai des problèmes, c'est au niveau du calibrage de l'extrudeur. Primo, je suis plus ou mois bloqué sur les valeurs pour calculer le step per mm. En effet, même si j'ai trouvé 200 pas pour le moteur d'après le site de pièces détachées de Dagoma, comment en déduire le reste ? Je n'ai pas trouvé grand chose de clair à ce sujet, d'autant plus que j'ai l'impression que mon modèle n'est pas des plus répandus... Je suis quand même tombé sur ce tuto de @Dumnac qui est assez bien expliqué mais je reste perplexe quand aux valeurs utilisées, comment être sûr que j'ai les mêmes ? Voir le tuto de Dumnac Ensuite, sachant que c'est une imprimante sans écran, où et comment rentrer les valeurs calculées dans le firmware ?. Là aussi, face à la multitude de modèles d'imprimantes différentes avec chacune sa spécificité, difficile de m'y retrouver. J'ai cru comprendre que je devais télécharger les sources de Marlin et éditer le(s) fichier(s) de configuration puis de compiler le tout avec l'IDE de Arduino, mais si j'ai bien compris chaque imprimante a ses propres réglages de Marlin, alors comme retrouver ceux de la mienne (que j'ai déjà mis dans l'imprimante au format HEX, qui ne semble pas exploitable...) Donc voilà où je suis bloqué pour le moment. Où aller ensuite ? Par la suite, je crois que j'aurai plus où mois fini de régler mon imprimante, et je vais donc commencer à l'upgrade. Mais là aussi face à la multitude de propositions je suis un peu perdu. Mon frère avait à l'époque installé un plateau chauffant de la marque AnyCubic sur l'imprimante mais me l'a démonté pour que je me familiarise avec la machine de base, donc je ne sais pas trop à quel moment je vais l'installer; je n'ai pas encore fait de recherches là dessus (si par ailleurs, vous connaissez des tutos incontournables sur le sujet, je suis preneur ). J'ai aussi trouvé dans le carton que mon frère m'a laissé ce qui semble être cette upgrade, donc à voir si je l'installe ou pas (pareil ici si vous connaissez cette upgrade je suis preneur de tout avis). Après ça je ne sais pas trop quoi ajouter de plus, donc j'attend vos avis / suggestions d'améliorations essentielles. Egalement je ne sais pas trop si la surface du cube précédemment imprimé est due à du wooble ou simplement la qualité de l'impression, si vous pensez savoir ou avez besoin de plus de photos, n'hésitez pas à me demander. Voilà je crois avoir à peu près tout dit, merci du temps que vous m'accorderez !

-

- dagoma

- discovery200

-

(et 1 en plus)

Étiqueté avec :

-

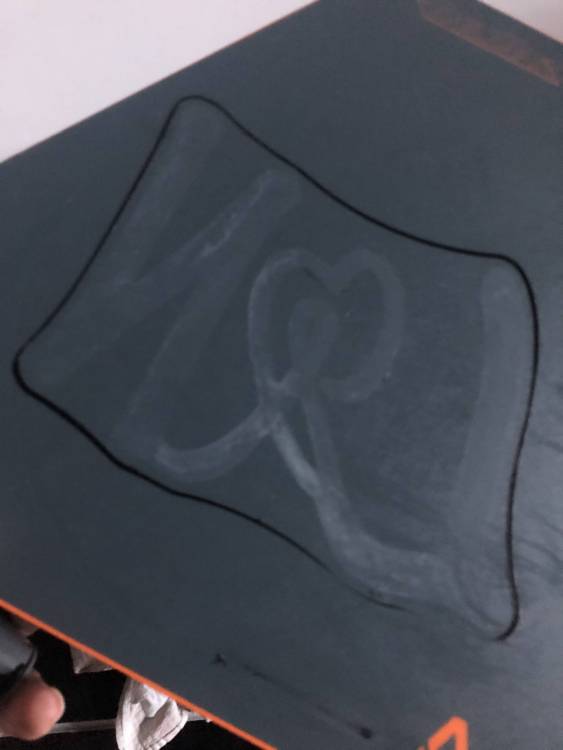

Bonjour à tous, Je possède 2 Dagoma Magis dont je suis très satisfait. J’ai récemment acheté un plateau amovible sur chaque car étant un adepte de la 3DLac, j’en avais marre de m’exciter à la spatule sur mes Prints pour les décoller. Le plateau amovible fait bien le job pour résoudre ce souci. Par contre depuis que j’ai installé ça, j’ai un phénomène étrange que je n’avais pas avant et qui est apparu sur les 2 imprimantes donc qui semble lié à ce nouvel accessoire. En effet, j’observe des manques de matière sur la jupe et sur les parois de ma première couche. Cela n’empêche pas le bon déroulement du print mais ça crée des parois de première couche un peu crades...Et comme j’imprime souvent à l’envers (la première couche est donc le devant de mon objet) c’est un poil gênant. J’ai fait des photos de la chose, le print a été retiré, il n’y a plus que la jupe mais le phénomène s’observe aisément, surtout dans les coins. Bien entendu j’ai refait un calibrage d’usine après installation des plateau amovibles. Pour info, j’utilise Cura Ultimaker 4.6, ma hauteur de première couche est à 0.23 et le flux de la couche initiale à 95%. Les couches suivantes sont ensuite faites en 0.2 avec un flux à 100%. Merci d’avance pour votre aide, je ne comprends pas le souci.

- 4 réponses

-

Salut la communauté ! Depuis 2 semaines presque, il m'arrive une tuile. Mais laissez moi planter le décor : Je suis passioné d'info et il y a quelques mois, j'ai crqué sur la Disco200, me voilà donc en sa possession début Mars, j'ai vite trouvé des copains de galère sur le fofo et j'ai donc monté ma disco sans crainte et jusqu'à il y à 2 semaines, c'était une affaire qui roulais au poil. J'utilise des filament achetés sur Filament-abs, jamais aucun problème avec et (les puristes n'aimeront pas ça) j'ai même jamais eu à me préoccuper des températures d'impression (210 always et ca roulait !). J'ai beaucoup utilisé CbD mais suis passé sous Cura 15 pour des soucis de précisions sur certaines pièces. Mon problème est le suivant: Après avoir imprimé plusieurs pièces avec un filament acheté sur Amazon (3D Prima noir), ma disco à commencé à me poser des problèmes. L'extrudeur s'est mis à claquer en cours d'impression, vers 6 à 10mm de hauteur sur la pièce. la buse, et ca se voit à l'oeil nu, ne dépose plus de matière ce qui m'a d'abord fait penser à un bouchon (NORMAL ! Me direz vous). Me voilà donc à déboucher mon imprimante tout en pestant contre ce filament noir qui (je le pensait) bouchait ma buse. Nouvel essai avec mon filament habituel et le problème est toujours là ! (toujours en cours d'impression, parfois au milieu de la première couche quand elle à une certaine superficie) Re-nettoyage, avec la méthode Atomic + passage d'une bonne dose de filament de nettoyage Nouvel essai > Re-belotte ! Re-re-nettoyage, Atomic + filament de nettoyage + foret de 0.4 au cas ou il s'agirait d'une poussiere un peu grosse ... Et toujours ce Fking probleme ! J'ai donc envoyé un mail au support Dago, qui m'a d'abord orienté vers les différents tutos de débouchage :je leur réponds que j'ai déjà suivi tout ca. ils veulent ensuite voir mon XML mais je n'utilise plus CbD donc je leur envoie le start/end Gcode de Cura 15. qui a été configuré à l'aide du tuto sur le site Dago. Ils me demande alors de suivre le tuto sur Dago (Oui, oui, ce que j'ai déjà fais). Je me dis que j'ai peut être fait une erreur et recommence la procédure : Devinez ! Toujours le même problème ! Aujourd'hui, il ne me reste donc que 2 solution vu mon niveau : 1/ Sauter d'un pont avec la disco ... 2/Acheter une nouvelle tête à 80€ en espérant que le problème vienne de là (et revenir à la première solution si ce n'est pas le cas) Certains d'entre vous m'ont déjà aidé à y voir plus clair dans le fonctionnement de ma machine mais pas au point d'arranger ce problème extrêmement gênant cependant. Je me tourne donc vers vous dans un ultime baroud d'honneur avant de me laisser dépérir ! Au passage, lors de la survenue du problème sur une pièce que je ne pouvais pas perdre (car vendue) j'ai trouvé une solution temporaire : Retirer le tube PTFE, couper le bout de filament et remettre le filament rapidement. l'impression reprends pour quelque minutes. j'ai évidement arreté mes prints depuis en dehors des tests.

- 27 réponses

-

- jen ai marre

- discovery 200

-

(et 2 en plus)

Étiqueté avec :

-

cura Ultimaker Cura 4.6.1 et Dagoma

Galax-Ajh a posté un sujet dans Paramétrer et contrôler son imprimante 3D

Bonsoir Ce message pour signaler un bug dans le dernier Cura (4.6.1). Ce bug concerne en particulier les Dagoma. Je n'ai pas suivi toute la chronologie des versions, mais il semblerais que la dernière version soit orientée "dual extrusion". Cela se retrouve dans les paramètres imprimante où, en plus de start et end gcode du job, on trouve 2 onglets extrudeur 1 et 2. Ces 2 onglets contiennent aussi des gcodes qui s'exécutent au changement d'extrudeur. Ces gcodes ont sans doute été fournis par Dogoma. Malheureusement, de part la terminologie choisie par Dagoma, les instructions start et end ont été inversé. Il en résulte que juste après le petit paté et juste avant l'impression proprement dite, le ou les extrudeurs rétractent le filament de 60 mm. Du coup, il ne sort plus rien de la buse, laissant penser qu'elle peut être bouchée. La solution pour de la mono extrusion consiste à supprimer tous les gcodes des extrudeurs et ne garder que le gcode imprimante. Pour de la double extrusion, il faut inverser les gcodes start et end mais en gardant les lignes commentées (;) pour une relecture éventuelle du gcode complet. Voici les gcodes corrigés des extrudeurs : Extrudeur 1 onglet start ;Start T0 G92 E0 G1 E{retraction_amount} F3000 G92 E0 G1 E60 F3000 G92 E0 G1 E-{retraction_amount} F5000 Extrudeur 1 onglet end G92 E0 G1 E-{retraction_amount} F10000 G92 E0G1 E1.5 F3000 G1 E-60 F10000 G92 E0 ;end T0 et la même chose pour l'onglet extrudeur 2. Penser simplement à changer T0 en T1 pour facilité la lecture du gcode. V.- 1 réponse

-

- 1

-

-

- dagoma

- disco ultimate

-

(et 4 en plus)

Étiqueté avec :

-

Bonjour à tous, c'est une de mes premières fois où je pose une question sur le forum (eh oui je fais partie de cette majorité qui erre sur les forum en espérant de trouver une réponse plutôt que de poser la question directement) donc j'espère que vous serez indulgent parce que je ne m'y connais pas tellement en Marlin. Entrons dans le vif du sujet : J'ai une Dagoma DiscoEasy 200 et j'essaye de rajouter une fonction gcode dans le Marlin qui servirait à renommer le fichier qui vient de s'imprimer en "OK + leNomDuFichierDOrigine" de manière à savoir parmi les nombreux fichier dans les dossiers de ma carte SD lesquels j'ai déjà imprimé Alors je sais que je pourrais supprimer le fichier ou les classer plus facilement pour ne pas me perdre ou bien les renommer pour me souvenir du nom de ceux que j'ai déjà imprimé etc... Mais je trouvais l'option intéressante et j'espère que ça va intéresser certains Voilà où j'en suis, je sais comment créer une nouvelle fonction Gcode dans le Main du Marlin : inline void gcode_M999() { // Fonction existante que j'utilise juste comme référence de position dans le fichier Running = true; lcd_reset_alert_level(); // gcode_LastN = Stopped_gcode_LastN; FlushSerialRequestResend(); } inline void gcode_M384() // Ma Nouvelle Fonction Il faut créer une fonction avec un M*** qui n'est pas utilisé (ici j'ai bien vérifié que le M384 existait pas), je l'ai crée en dessous de la fonction M999 qui était la dernière des M Et il faut ajouter un case pour le numéro de ma fonction pour savoir que faire quand elle sera appelée : case 999: // M999: Restart after being Stopped gcode_M999(); break; case 384: gcode_M384(); break; Ici aussi je me mets en dessous de 999 pour être sur de m'insérer au bon endroit. Mon seul problème est comment renommer le fichier actuel sélectionné pour l'impression ??? Je sais qu'il existe une méthode rename() dans la classe SdBaseFile de Marlin : bool SdBaseFile::rename(SdBaseFile* dirFile, const char* newPath) Seulement je ne comprend pas du tout comment elle doit être utilisée ? Est-ce qu'il faut faire leFichierActuel.rename(leFichierActuel, nouveauNom) ? Et surtout je n'arrive pas à comprendre comment récupérer le fichier d'impression actuel... Est-ce qu'il n'y aurait pas une commande du genre getCurrentWorkingFile() ou un truc dans le genre ? Merci d'avance aux passionnés qui sauront me donner une réponse ou une piste ! Dites moi si je n'ai pas été clair sur un des points ou si vous voulez plus d'info (ce qui est très probable hahaha)

-

Aide sur choix firmware marlin pour discoeasy 200

Jeremy324 a posté un sujet dans Mise à jour et/ou amélioration

bonjour à toutes et tous, je me présente je m'appelle jeremy, j'ai 41 ans .Je possede une discoeasy200 en cours de modification et une anet e12 (en panne en ce moment, carte mère défaillante suite à un problème lors d'une impression , bobine de filament "dagoma" mal enroulée, filament coincé, chute de la bobine sur l'imprimante et moteur y ne fonctionne plus, merci dagoma ) bref, étant en confinement comme beaucoup de monde en ce moment à cause du coronavirus, je me suis remis sur ma discoeasy200 entièrement modifié point de vue esthétique et mécanique (je vous mettrez des photos plus récente) . Voila j'ai un petit soucis, je suis encore avec le marlin d'origine de dagoma et je ne sais plus lequel mettre tellement y'en à ? !!! ma configuration est la suivante : -écran -plateau chauffant -tiges trapézoïdales M 8, pas de 2, 4 filets -endstop pour présence filament Je voudrais viré le palpeur et le remplacer simplement par 1 endstop sur Z comme sur l'anet e12, aucun problème de offset, et recabler tous les autres endstop normalement (pas comme les branchements bizarres made in dagoma). Je vous serez très reconnaissant si vous pouviez m'aider. J'ai deja modifier quelques trucs dans config.h mais pour supprimer le palpeur je coince un peu. merci à tout le monde qui participe à tous ces forums pour aider et partager leurs connaissances.- 5 réponses

-

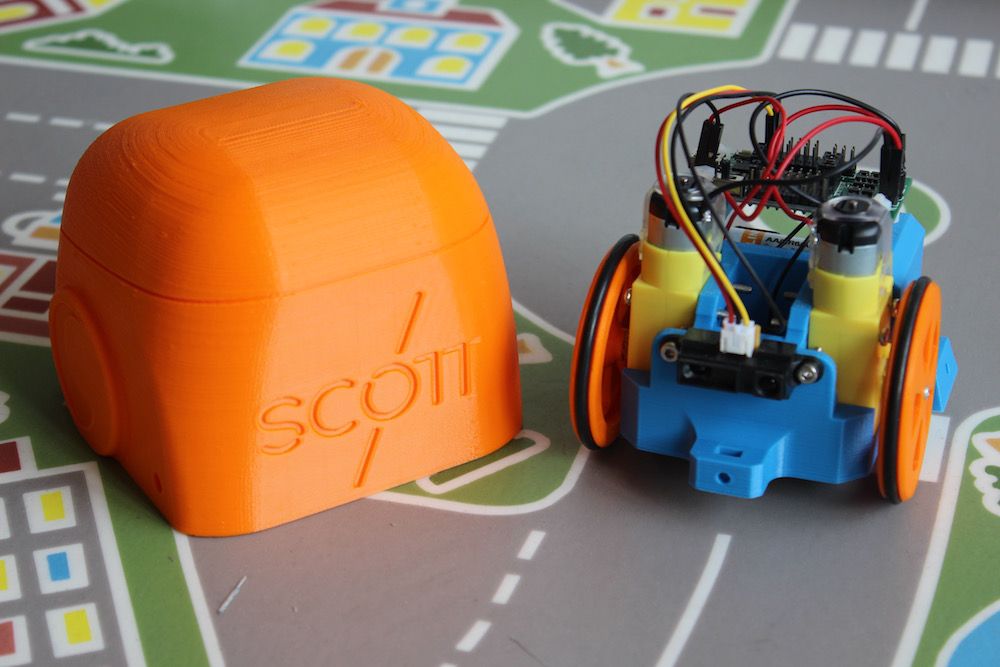

Bonjour à tous ! Une nouvelle box est disponible chez Dagoma : SCOTT le petit robot pédagogique Cette box a été réalisée en partenariat avec le programme de robotique de La Machinerie, un tiers lieux amiénois disposant, entre autre, d'un FabLab. Etant l'auteur de la box, j'ai créé ce topic. Si vous voulez des renseignements ou si vous avez des retours sur la Box, n'hésitez pas à me contacter ;-) A bientôt !

- 43 réponses

-

- 1

-

-

- robotique

- discovery200

-

(et 1 en plus)

Étiqueté avec :

-

Bonjour à tous, Je suis propritétaire d'une Dagoma DE200 depuis 2 ans, et depuis quelques temps j'utilise le slicer Cura pour préparer mes impressions. J'ai notamment découvert le support arborescent et le remplissage gyroid, que j'apprécie particulièrement. Aussi, j'ai appris que l'on pouvait modifier Cura by Dagoma à partir d'un fichier .xml,ce que je trouve très pratique, car cela permet de garder la simplicité d'utilisation de CbD, en rajoutant quelques fonctionnalités manquantes. Voilà ma question: est-il possible de rajouter le support arborescent, ainsi que le remplissage gyroid dans ce xml ? Pour information, j'ai déjà essayé d'insérer ces balises dans le code <Configuration></Configuration> Pour le remplissage gyroid <fill_pattern>Gyroid</fill_pattern> <fill_type>Gyroid</fill_type> <infill_pattern>Gyroid</infill_pattern> <infill_type>Gyroid</infill_type> Pour le support arborescent <support_type>Tree</support_type> <support_pattern>Tree</support_pattern> Si quelqu'un a des idées, je suis preneur. Merci d'avance, oteillet

- 1 réponse

-

- cura

- cura by dagoma

- (et 11 en plus)

-

Bonjour, je recherche une imprimante pour un ami. Son budget et de 200€ maximum. Ce serait sa première imprimante. Avec son budget, il souhaite avoir imprimante et filaments. Personnel j'ai une creality ender 3 pour imprimer de l'ABS. Que lui conseilleriez vous ?

-

Bonjour à tous. Ceci est mon premier post dans ce forum. J'espère que je suis au bon endroit, faites moi savoir SVP si ce n'est pas le cas. J'ai reçu une Dagoma ultimate il y a 3 jours, et après le montage et les réglages, j'ai commencé l'impression. J'ai commencé par des petites pièces, nickel, enthousiasmant. Et puis j'ai voulu essayer d'imprimer le dérouleur de bobine Dagoma. Et là, même la première couche foire. Très vite l'extrudeur claque, la buse se bouche. Je débouche la buse, je recalibre, je met de la laque, j'imprime plein de petites pièces, sans problème, je tente une pièce plus grande, plantage. Après moult tests et essai, je remarque que je n'arrive pas à imprimer des pièces de plus de 5 cm de diamètre. La preuve, j'arrive enfin à imprimer un dérouleur de bobine, à condition de réduire sa taille à 5 cm de diamètre. Avant de poster, j'ai fait quelques recherches sur Google et dans ce forum, sans résultat. Je suis totalement novice dans l'impression 3D, je ne sais pas trop quoi faire, des idées? Des expériences à partager? Merci!

-

Bonsoir à tous ! Je suis propriétaire depuis quelques années d'une discoeasy 200. Depuis son achat, j'ai installé les tiges trapézoïdales ainsi que l'extrudeur + et l'écran de contrôle. Depuis deux semaines environ, je n'arrive plus à imprimer et finir une impression (voir photos). J'ai réalisé la procédure pour déboucher la buse (recommandée par Dagoma : en tirant sur le PLA pour faire un effet ventouse et éliminer d'éventuels dépôts accumulés dans la tête et en passant une aiguille à travers la buse en laiton). A chaque fois, il me semble réussir à tout enlever et la buse extrude correctement le filament. J'utilise du PLA ice filament. J'ai pensé que mon problème venait du filament, j'ai donc acheté du PLA chromatik. Cependant, j'ai toujours le même problème : des trous dans les objets sur certaines couches ou l'arrêt complet de l'extrusion en plein milieu de l'impression. J'ai démonté ma tête d'impression pour nettoyer les ventilateurs, dans le doute où de la poussière empêcherait le refroidissement de la tête ou du filament extrudé. J'utilise Cura By Dagoma avec les réglages prédéfinis pour le chromatik et j'ai quand même les défauts qui se produisent avec ce même filament. Je ne sais plus où chercher... Auriez-vous une idée ou des conseils à me prodiguer ? Je vous remercie par avance de votre aide. Bonne soirée, Jérémie IMG_0553.HEIC IMG_0554.HEIC

-

Bonjour, Actuellement équipé de tiges trapézoïdales et du kit "Extrudeur+" de Dagoma, je cherche à installer un plateau chauffant + plateau en verre, sauf que comme il est conseillé d'installer un BlTouch, j'ai vu qu'il fallait le brancher sur le Z- ainsi que le Z+ sauf que le kit extrudeur+ (donc le filament runout sensor) occupe déjà ces ports. Y'a t'il une solution pour brancher le bltouch autrement ? Modifier le firmware pour indiquer un autre port ? Je ne veux en aucun cas supprimer ou déplacer le runout sensor. Merci d'avance pour votre aide ! Cdt, Walien_ P.S Si un modérateur passe par ici et que ce n'est bon forum sur lequel j'ai posté, excusez-moi d'avance !

- 4 réponses

-

- dagoma

- discoeasy200

-

(et 2 en plus)

Étiqueté avec :

-

bonjour , j'ai different problemes d'impression sur ma dagoma discoeasy (imprimante de merde ) je n'arrive pas à resoudre ses problemes : j'utilise cura ultimaker et j'imprime via usb filament geetech ou bien fil ice (celui de amazon) impression souhaité le cube bench classique que j'ai mis en dimension 40 *40 *40 si une ame charitable est capable de m'aider sur ceux bon appetit je vais décompresser :')

- 1 réponse

-

- dagoma

- discovery200

-

(et 2 en plus)

Étiqueté avec :