Classement

Contenu populaire

Contenu avec la plus haute réputation dans 29/01/2019 dans Messages

-

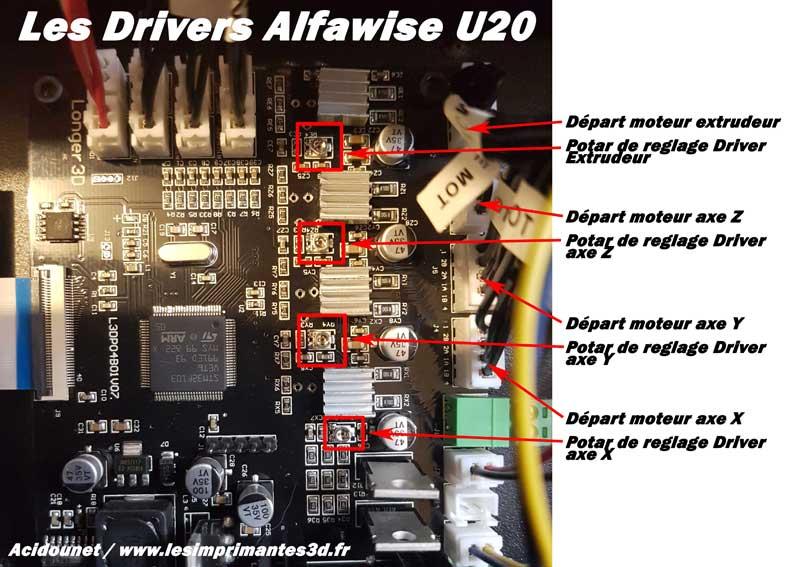

Bonjour à tous, comme prévu petit tuto pour régler les drivers de la U20. Déjà les avertissements !!! Bien débrancher le câble d alimentation pendant le démontage du boitier Le réglage des drivers se fait moteur correspondant débranché il est conseillé de faire les réglages avec un tournevis embout plastique ou céramique pour éviter les court circuit Lors de ce réglage, en cas de problème, vous pouvez cramé votre carte Alors on y va ! Démontage des 10 vis pour ouvrir le boitier : Suite à cela on a accès sous le capot supérieur a la CM de l imprimante. Mettre le multimètre en position Voltmètre avec calibrage à 2v (si nécessaire) Mettre la pointe de touche - (noire) directement sur l alimentation sur le 0V (2 fils partent de l alim vers la CM, se mettre sur le fils noirs). Perso j ai même vissé directement ma pointe de touche sur le bornier. Rebrancher le 220V et mettre l interrupteur sur 1 Petite photo encore du qui fait quoi : il faudra, débrancher le moteur du drivers à régler systématiquement et le faire un par un pour éviter d inverser les câbles La pointe de touche + (rouge) se mettra a cet endroit du potentiomètre : on met la valeur désirer puis on rebranche me moteur et on passe au suivant. Maintenant chose importante les valeurs à y mettre : Les 4 moteurs sont des références 42BYGH40H-2-19D. Apres de multiple recherche et information, l’Ampérage de ces moteurs est de 1.5A et 1.7A en crête. SOURCE Le drivers U20 : A4988 et résistances R100 (source tableau le tuto du forum) Les réglages usines observés chez plusieurs personnes sont : 0.82V à 0.86V sur X, Y, Z et 1.1V sur l extrudeur. Les reglages qu'il faut : 0.85V sur X,Y, Z et 1.1 sur sur l extrudeur (lui ne force pas, cette valeur est confirmé par longer3D voir source ci dessus, pourtant au dessus des données qu'ils nous fournissent) Maintenant à titre perso, j ai reglé le Z a une Vref de 0.96, cela fonctionne très bien et le moteur ne chauffe pas plus que ça. Voila vs savez tous, mais attention quand même au passage, cette intervention n'est pas sans risque. un grand merci à @CacaoTor, @deamoncrack, @Phoquounet pour les infos dans de tuto5 points

-

3 points

-

Bonjour à toutes et à tous, Une fois pour toutes, voici la bonne méthode pour renseigner les valeurs Steps_per_unit (nombre de pas moteur par mm parcourus) de votre firmware (logiciel d'interprétation de votre imprimante 3D). Cette méthode est applicable à toute CNC. INTRO : Peut-être vous a-t-on conseillé ou lirez-vous que la calibration des Steps_per_mm se fait à partir d'une valeur X que l'on affinera par la suite en mesurant une pièce de calibration, généralement un cube, puis en modifiant par une règle de trois ladite valeur. Vade retro satanas ! C'est le pire conseil que vous pourrez rencontrer. Il n'y a pas de valeur passe-partout à affiner. D'abord la valeur X ne sort pas d'un chapeau mais est bien d'un calcul à partir de certains composants mécaniques et électroniques. En clair, il y a mille raisons pour lesquelles cette valeur ne soit peut-être pas adaptée à votre machine. Ensuite, lesdits composants n'étant pas élastiques, la valeur calculée ne s'affine pas ! Jouer sur cette valeur calculée : 1/ est inutile ; 2/ déplace l'erreur ailleurs, notamment sur les perçages de vos futures pièces ; 3/ le supposé "ajustement" ne serait correct que pour le cube de calibration et non pour les pièces plus grandes ou plus petites. Évidemment, vous trouverez des membres d'influence aguerris qui prétendront qu'ils font ainsi depuis toujours et que ça se passe à merveille chez eux. Résistez à la tentation, car cela indique seulement qu'ils se satisfont du résultat pour leur usage (quand on fait uniquement des figurines par exemple, la précision n'a pas de vraie importance). Surtout si vous êtes débutant, n'ayant ni leur talent, ni leur aplomb, restez-en à la méthode ci-dessous qui marche forcément à tous les coups. Pour vous faciliter la tâche, il y a un glossaire à la fin 1 :: Pour une transmission directe à courroie : steps_per_mm = (pas_moteur_par_tour * nb_de_micropas_driver) / (pas_courroie * nombre_de_dents_de_la_poulie) exemple : (200 pas moteur * 16 micropas) / (courroie 2mm * poulie 16 dents) = 100 steps_per_mm 2 :: Pour une transmission directe à vis : steps_per_mm = (pas_moteur_par_tour * nb_de_micropas_driver) / pas_du_filetage exemple : (400 pas moteur * 32 micropas) / (pas de filetage 8mm) = 1600 steps_per_mm 3 :: Pour un extrudeur à entrainement direct (direct drive) : steps_per_mm = (pas_moteur_par_tour * nb_de_micropas_driver) / (diamètre_effectif_galet * pi) exemple : (200 pas moteur * 16 micropas) / (diamètre galet 12mm * 3.14159) = 85 steps_per_mm 3 :: Pour un extrudeur à réduction (geared) : steps_per_mm = (pas_moteur_par_tour * nb_de_micropas_driver) * (Nb_dents_plateau / nb_dents_pignon) / (diamètre_effectif_galet * pi) exemple : (400 pas moteur * 32 micropas) * (48 dents plateau /16 dents pignon) / (diamètre galet 8mm * 3.14159) = 1528 steps_per_mm /!\ Pourquoi ajuster les steps_per_mm extrudeur uniquement ? Si les composants ne sont pas élastiques, pourquoi la valeur steps_per_mm extrudeur doit-elle être ajustée ? La réponse est simple. Si le diamètre effectif du galet d'entrainement peut être mesuré à l'aide d'un pied à coulisse, les dents du galet pénètrent dans le filament pour l'entrainer. Cela modifie le diamètre effectif du galet de deux fois la valeur de la pénétration des dents dans le filament, or ceci n'est pas mesurable. De plus, selon le type de filament ou la pression qui sera exercée dessus pour le forcer dans le galet, cette mesure peut varier. Voila pourquoi on passe par une étape d'ajustement. Il est important de comprendre que ceci ne s'applique qu'aux extrudeurs, bien entendu. Voici la méthode de calibration d'un extrudeur : On fait une marque sur le filament à 150mm de l'entrée de l'extrudeur On demande une extrusion de 100mm On mesure ce qui reste, et on fait une règle de 3 sur les Steps Per Unit de l'extrudeur pour connaitre la valeur approchante. ex. #define DEFAULT_AXIS_STEPS_PER_UNIT {3200/40,3200/40,3200/1.25,12800/22.9041} ... la valeur à changer est en rouge On modifie la valeur existante par la valeur calculée on recommence à l'étape 1 jusqu'à ce que 100mm demandé = 100mm extrudé. 4 :: GLOSSAIRE : Buse d'extrusion (ou Hotend) : composant dans lequel le filament est fondu Extrudeur (ou plutôt Feeder) : mécanisme qui sert à alimenter la buse d'extrusion en filament. Extrusion : action de fondre du filament Galet (ou Hobbed bolt) : roue dentée/crantée servant à entrainer le filament. Poulie : roue servant à entrainer et/ou guider une courroie. Driver : composant électronique servant à commander un moteur pas à pas. Micropas : procédé électronique organisé par le Driver pour décomposer les pas moteurs. Il en résulte un mouvement plus fluide. Moteur pas à pas : moteur électrique dont le mouvement rotatif est décomposé en pas. Selon l'angle de décomposition, la rotation sera décomposée en un certain nombre de pas. Nombre de dents : s'identifie sur une poulie ou un engrenage. Sert de base au calcul du rapport de transmission. Nombre de pas moteur : Selon l'angle de décomposition, ce nombre varie. Pour un moteur à 1.8° (le plus commun) : 360°/1.8°=200 pas moteur par révolution. 0.9°: 360°/0.9°=400 pas moteur par révolution. Pas de la vis ou pas du filetage (ou Screw Pitch) : distance d'un filet à l'autre sur une vis. Il correspond au déplacement effectué par l'écrou à chaque révolution de la vis. Pas de la courroie (ou Belt Pitch) : distance entre deux dents d'un système de courroie. Par exemple une courroie GT2 2mm a un pas de... 2m. Une T2.5 a un pas de 2.5mm. Attention de bien prendre en compte la valeur du pas, car sur une courroie GT2 de 6mm, les 6mm correspondent à la largeur de cette courroie, non à son pas. Il existe des courroies GT2 au pas de 3mm, mais communément les imprimantes 3D utilisent des courroies GT2 au pas de 2mm, ce qui est amplement suffisant. Un doute ? Mesurez ! Pi (ou π) = 3.141592653589793238462643383279502884197169399375105820974944592307816406286208998628034825342117067982148086513282306647093844 etc. Pignon : dans un système de démultiplication mécanique, le pignon est fixé sur l'axe du moteur, il est généralement plus petit, et entraine le plateau. Plus le pignon est petit par rapport au plateau, plus la démultiplication mécanique est grande. Plateau : dans un système de démultiplication mécanique, le plateau est fixé sur l'axe de transmission, il est généralement le plus grand et est entrainé par le pignon. Réduction (ou geared) : démultiplication mécanique, augmente la précision et le couple et simultanément diminue la vitesse. Règle de trois (ou produit en croix) : Méthode de calcul permettant d'ajuster proportionnellement une valeur. Steps_per_mm (ou Steps_per_unit) : nombre de pas moteur par mm parcourus le long d'un axe, le paramètre à changer se trouve dans le fichier configuration de votre firmware. sur Marlin : #define DEFAULT_AXIS_STEPS_PER_UNIT {AXIS_STEPS_PER_UNIT_X, AXIS_STEPS_PER_UNIT_Y, AXIS_STEPS_PER_UNIT_Z, AXIS_STEPS_PER_UNIT_E} sur Repetier (une ligne par axe) : #define XAXIS_STEPS_PER_MM (valeur) etc. sur Smoothieware : ;Steps per unit: M92 X80.00000 Y80.00000 Z1259.84253 et ;E Steps per mm: M92 E367.0000 Transmission directe (direct drive) : se dit d'un système d'entrainement lorsque celui-ci est monté directement sur l'axe du moteur. Vis : composant mécanique de transmission servant à déplacer un ensemble le long d'un axe. Il existe des vis métriques, trapézoïdales ou à bille. Voila, qu'on se le dise ! ++JM1 point

-

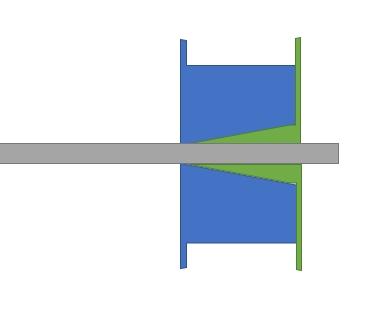

Hello, Juste pour info, comme de plus en plus de personnes, j'ai reçu récemment mon Ender 3 (commande de Novembre 2018) et j'ai voulu installer des Dumpers. Les deux poulies des moteurs X et Y n'étaient pas vissées mais "scellées". Je viens de les extraire pour ne pas avoir à changer les moteurs et je voulais donner l'info à ceux qui voudraient le faire: Contrairement a ce que j'ai pu lire sur différents forums: - Les poulies ne sont pas collées. - Les poulies ne sont pas juste emboitées (essayer de les extraire avec un support et un marteau, ou bien avec un extracteur de roulement ne marchera pas ou risque de d'endommager l'axe ou l'extracteur lui même). - Les poulies ne sont pas en plastique ou en aluminium Voici ce que j'ai constaté: - Les poulies sont en acier, j'ai essayé de les extraire en mettant le bloc complet au congel à -25°C et en chauffant juste la poulie au décapeur thermique à 600°C, puis en essayant avec un outil home made pour retenir la poulie et en tapant sur l'axe. Résultat: cela ne fonctionne pas, les deux métaux se dilatent de la même façon, aucun jeu et je n'ai fait qu'abimer le bout de l'axe. Tant qu'à faire, j'ai fendu la poulie en 2 à la Dremel et c'est sorti tout seul avec un ou deux coups de marteau sur le coté.. En fait les poulies sont en deux parties coniques emboitée l'une dans l'autre, quant elles sont serrées l'une dans l'autre, cela "presse" l'axe et elles ne bougent pas. J'ai fait un schéma en coupe pour que ce soit clair. Malheureusement j'ai complétement détruit les miennes donc j'ai pas de photo claire. En essayant d'extraire la poulie du moteur vers l'extérieur, les deux poulies ne font que coulisser l'une dans l'autre et se resserrer encore plus sur l'axe. Je pense qu'il doit être possible de séparer les deux parties, avec un tournevis par exemple, ce qui libèrerais les poulies de l'axe et permettrait de les sortir sans effort et sans outils spécifique. Par contre risque qu'en cas de "ripage" on endommage le moteur. La meilleure solution est donc (à mon avis) de fendre la poulie à la Dremel (ou autre outil) en parallèle de l'axe, et les deux parties se libèrent toutes seules l'une de l'autre. J'espère que ça en aidera certains et que ça évitera de changer des moteurs qui fonctionnent parfaitement.1 point

-

Bonjour, j'ai une cr10s avec un axe des Y qui broute, pas tout le temps. Quand je le bouge à la main pas de problème. Je pense que cela vient du réglage du potentiomètre du stepper, qu'en pensez vous ? PROBLEME DU A UN CONNECTEUR DE LA RALLONGE DU CABLE Y, il y avait carrément des petits arcs !!! faux contact du coup soudure en direct + gaine thermorétractable et c'est reparti ! Merci1 point

-

Non, ce n'est pas rare... ça se généralise effectivement de plus en plus sur les machines chinoises. Très certainement ce type de poulie coûte moins cher et fiabilise le montage (pas de risque de se faire la malle durant le transport). voir ici :1 point

-

Bon... désolé pour ce hors sujet (j'assume entièrement de prendre un avertissement)... mais quelqu'un viens de me faire subir un supplice atroce en visionnant une vidéo, d'un vieux générique de série TV, en me disant : "Tu regardais cela quand tu étais gamin"... et depuis j'ai les paroles dans la tête qui tourne en boucle... j'ai donc décider de vous en faire profiter également... et que l'on soit bien clair, je ne vous force pas à cliquer sur le lien. Bon... sur cela... je n'ai plus rien à ajouter... je vais aller faire un peu de mécanique...1 point

-

Je suis assez d'accord pour le moulage silicone basse pression. ( RIM ) Il te faut cependant partir d'un modèle existant, et là l'imprimante 3D te permet de faire le master, que tu pourras poncer, enduire, retravailler jusqu'à la perfection avant d'en tirer (ou faire tirer) le moule négatif. Du coup une imprimante standard t'irait bien.1 point

-

Salut Est-ce que tu pourrais nous donner ton Gcode.end pour y jeter un œil ? Sans ça, ça va être dur dur Merci1 point

-

La plupart, oui (certains de moindre qualité que d'autres) Il existe une exception, c'est celui de la marque Capricorn (XS): son diamètre intérieur est de 1,9mm au lieu de 2mm (c'est mieux si tu veux imprimer du filament "élastique"), son revêtement intérieur est plus glissant et il supporte des températures plus hautes que le PTFE classique. Son inconvénient majeur est son prix par rapport à du PTFE standard (qu'on trouve aussi avec un diamètre intérieur de 1,9 au lieu de 2 (c'est ce que disent les vendeurs chinois et c'est difficile de le vérifier). Par contre on peut très bien utiliser un petit morceau de Capricorn pour le montage en deux temps dans la tête (un morceau de quelques centimètres dans le heatbreak de la buse jusqu'au connecteur pneumatique (pneufit) puis un PTFE standard jusqu'à l'extrudeur). On trouve aussi des copies du PTFE Capricorn (Capricorne, Capricorno, Capricornus, etc...) moins chères dont la qualité n'est pas trop mauvaise pour certains et pour un coût moindre.1 point

-

Du coup j'ai contacté 3DMS qui m'a conseillé de regarder vers le moulage silicone. C'est une méthode qui consiste à fabriquer des moules silicones pour une petite production (50~100 pcs) de pièces plastique. J'attend des devis...1 point

-

Pour couper correctement le tube PTFE, tu peux aussi utiliser le heatbreak (le tube métallique qui va jusqu'à la buse). Tu fais dépasser de quelques millimètre le PTFE et tu te sers du heatbreak pour couper d'équerre celui-ci avec un bon cutter (dont la lame est parfaitement tranchante (et si tu ne veux pas écraser le PTFE tu peux mettre à l'intérieur un petit morceau de filament). Tiens une vidéo (en anglais) d'explication du montage correct. Et une autre plus détaillée sur le pourquoi du comment (en anglais aussi avec un accent germanique ). Pour nettoyer la tête, on peut aussi la plonger dans de l'eau chaude (80-90°): le PLA se ramollit à partir de 60°. Prendre des précautions évidemment car à 80-90°, c'est la brûlure assurée). Une fois bien nettoyée de toutes traces de PLA fondu partout, un bon séchage car l'électricité et l'eau ne font pas bon ménage. De tes mésaventures (on est un bon nombre à être passé par cette étape), tu auras progressé dans ta courbe d'apprentissage de l'impression 3D (qui comme aime à la rappeler @Bosco2509 n'est pas une science exacte ). Il y a un MOOC que tu peux suivre sur la plateforme FUN si tu veux en savoir un peu plus sur l'impression 3D.1 point

-

Pneufit... à colleret "bleu"... à éviter ! J'en ai acheté... et ils ont coupés mes tubes après quelques dizaines d'heures... je ne peut donc pas te les recommander. Il te faut surtout 1x PC4-M10... et à la limite un tube... mais sinon suffit de recouper juste le bout de celui que tu as... Après... tu feras comme tu voudras. C'est pour cela que j'ai indiqué : dans l'immédiat tu le peut le garder.1 point

-

1) C'est une imprimante où tu mets des cartouches de filament propriétaires dedans ? Si oui, tu dois pouvoir utiliser n'importe quel filament en bobine en utilisant un petit trou dessus comme une imprimante normale. 2-3) Tu choisis ce que tu veux, mais si tu débutes, commence à te faire la main sur du PLA classique.1 point

-

On voit que tu as 6mm de rétractation en fin d'impression. Ajouter à ceux du début de la nouvelle impression cela doit fait pas loin 15mm , non ?1 point

-

Alors pour être clair, la mienne est "pas du tout" Je préfère (et de loin) imaginer nos compères forumistes sous les traits de sémillants jeunes premiers, plutôt que de quinquagénaires (ou pire...) chauves, binoclards et bedonnants. Toutes façons, avec Fessebouc ménant tout le monde sait à quoi tout le monde ressemble. PS : y'a des foiriums qui comportent un "trombinoscope".... c'est pas mal non plus ( @Motard Geek ??? )1 point

-

Pour le filtre HEPA, j'ai pris un H12 que je pense suffisant pour une majorité de particules d'autant plus que dans ce système, l'air passe plusieurs fois dans ce filtre avant la fin de l'impression. Cela reste théorique tant que c'est pas testé bien sûr. J'essaierai de retrouver le tableau des normes HEPA ce soir et de vous mettre le lien. Je vous mettrai également le lien des filtres mais je vous rappelle que j'ai rien testé, en particulier si un ventilateur de boîtier d'ordinateur a une pression statique suffisante pour envoyer de l'air à travers le filtre. Si je m' acharne sur l'utilisation de ventilos d'ordi, c'est pour le 12v et les décibels. Et accessoirement j'en ai 6 de très bonnes qualités qui traînent sur mon bureau.1 point

-

Comme je l'ai dit hier j'attends d'avoir assez de recul (et aussi d'avoir réglé un problème qui me pourri mes print, mais rien à voir avec l'AiO) pour en faire un essai complet sur le blog, en tout cas il est clair que c'est du bon matos, les usinages sont parfaits et les ajustages impeccables. Pour les photos, je fais ça demain.1 point

-

oui tu as raison je me mélange les idées.. C'est bien le support de radiateur qui enferme trop. Je trouve que l'air a du mal a s'évacuer. Je confirme que c'est bien la version avec les deux adaptateurs 40mm (Que j'ai directement intégré aux tuyères avec fusion360). Ton fang est sans doute un des plus performants et des plus design que j'ai eu l'occasion de tester.. Je fais un compte rendu complet demain avec photos1 point

-

Ouaip, on a tous fait plus ou moins le même chemin. Prépare quand même la laque ou la colle UHU. Tu va pas tarder à en avoir besoin... Envoyé de mon mobile en utilisant Tapatalk1 point

-

Sur l'U20 aussi ! Sur l'Alfawise ça se passe bien en tout cas. Tu as aussi la possibilité de mettre deux 12v en série si tu préfère, ça devrais fonctionner nickel. Merki !1 point

-

Je te donne le lien de mon vendeur sur ali, il est tres sérieux, j'espère que se n'est pas le même https://fr.aliexpress.com/item/3D-Printer-THSL-300-8D-Lead-Screw-Dia-8MM-Pitch-2mm-Lead-4mm-Length-400mm-with/32508551858.html?spm=a2g0s.9042311.0.0.27426c37P4NyVw1 point

-

Juste une remarque concernant l'ajout de vitres sur le plateau. Plus celle-ci sera épaisse et plus sa masse aussi. L'axe Y qui entraîne le plateau sera donc alourdi avec tous les risques de pertes de pas du moteur donc, on vérifie : - que la courroie est bien tendue (juste ce qu'il faut, ni plus ni moins), - que le serrage (pour les CR10, car les dernières Ender 3 ont leurs poulies serties sur l'axe du moteur) des deux vis qui maintiennent la poulie dentée sur l'axe est correct, - que la vitre est bien maintenue sur le plateau (pinces à dessin ou autre technique), - que les saccades (jerk) ne sont pas trop élevées, - que la vitesse n'est pas excessive (pas plus de 80 sur les routes secondaires ), - ...1 point

-

Hello @CacaoTor et Lézôtres Oui, avec de la laque Vivelle Dop Extraforte. (la bombe orange) Celle-là quand j'imprime des dinosaures en PLA bois pour les 'tinenfants, faut que j'y aille au tractopelle pour les décoller... ... Et avec l'ABS ya pas moyen, ça warpe, même en dégraissant bien la vitre au mir et à l'eau très chaude avant. Donc : jus d'ABS, au pinceau à froid, et bordure de 8mm tout le tour de la pièce Pas de courant d'air, pas de ventilation, imprimante fermée, 240° et 100° au plateau En plus j'ai pris l'habitude de mettre un chanfrein de 0.4mm à la base des pièces qui le permettent, ça permet de simplifier grandement la suppression de la bordure et l'ébavurage autour PS : je fais pas ça avec la CR10, hein mais avec la >>>> Fresculpt <<<< dont j'ai obturé les issues avec des panneaux isolants1 point

-

Je t'invite aussi à aller voir ce que certains ici, et notamment @razor (pour ne citer que lui), arrivent à imprimer avec une petite CR10 à 300€ et légèrement améliorée. https://www.lesimprimantes3d.fr/forum/topic/11035-photos-de-vos-prints-sur-cr-10/?page=20 Ça fait réfléchir sur le prix de certaines machines. Et si y a un truc que j'ai retenu à force de fréquenter ce fofo, l'impression 3D c'est plus une histoire d'expérience, de temps et de patience que de machines.1 point