Classement

Contenu populaire

Contenu avec la plus haute réputation dans 30/11/2019 Dans tous les contenus

-

Ahhhh oui ! Il me semblait bien que tu n'étais pas bloqué dans 80' ! Sans les lunettes et la casquette, en changeant de coiffure et surtout de polo, disons plus ... moulant, ben cela te ressemble plus ! Quant à la barbe de quelques jours, cela te va nettement mieux que la moustache! Y a pas photo!2 points

-

Bon, je vous préviens, j'ai plus l'habitude de suivre les tuto, mais avec l'expérience et le fait que le LK4 Pro soit très simple, j'ai pu installer mon 3d Touch (acheté chez trianglelabs) très facilement. Imprimer le modèle de support BLTouch https://www.thingiverse.com/thing:3526108 et l'installer Brancher le "3d Touch" à la carte mère Donc on branche le rouge sur le 5v, le marron sur le GND et le jaune sur le D7. (vérifiez que ça corresponde bien au niveau de la prise de votre machin "touch" ) Le noir sur Z- et le blanc sur Z+ (à la place de la prise du endstop Z en place, vous pouvez retirer définitivement le switch ). Ensuite il vous faut arduino IDE et un cable usb A, vous allumez l'imprimante, branchez le câble, dans le dossier que je vous ai joint vous lancez le "Marlin.ino" qui va lancer Arduino IDE. Vous choisissez dans le menu Outils le Arduino Mega 2560 en carte et en processeur, et en programmateur le AVRisp MKII. Vous téléversez et c'est presque fini Il va vous falloir régler le "Z offset" le distance que vous voulez entre la buse et le plateau, pour cela on va devoir ouvrir un terminal avec l'imprimante, soit via pronterface ou octoprint. Bref connectez vous, on lance un M502 pour remettre à 0 les settings (après le flash), M500 pour enregistrer. Etape dangereuse, vous pouvez lancer un G28 qui va faire un auto home en utilisant le 3d touch, gardez le doigts sur l'interrupteur de l'imprimante au cas ou ... C'est bon ? Pas de trou dans le buildtack ? Ok lancez un G0 Z0 pour centrer la buse, vous allez voir c'est encore un poil trop haut, c'est le moment de chercher le bon réglage du Z … du coup on y va tout doucement, G0 Z-1 … G0 Z-2, on se rapproche ? G0 Z-2.1 etc … jusqu'à ce que le papier frotte la buse comme vous aimez (une cale de 0.15mm c'est parfait) Ensuite un petit M851 Z-X.X, ensuite vous enregistrez par un M500 et c'est fini, vous pouvez faire un G29 pour le plaisir N'oubliez pas de rajouter un G29 dans votre gcode de début, mettez le après le G28. N'hésitez pas à revenir sur le Z offset si besoin (l'extrudeur claque à la première couche, diminuez le z offset, les objets se décolle, augmentez le ). J'ai pris le dernier firmware officiel de longer3d (identique chez alfawise), j'ai juste bidouillé la partie BLTouch, en principe c'est sur 25 points (sur la mienne c'est 16, c'est pas encore parfait). Marlin1.1.9_LGT0.3.1_LK4_Pro_BLTouch.zip1 point

-

1 point

-

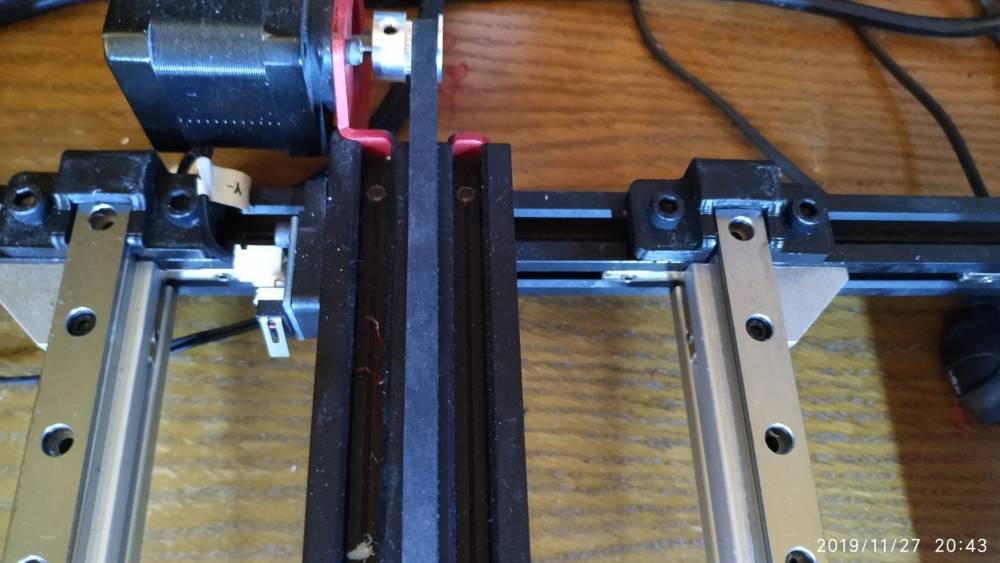

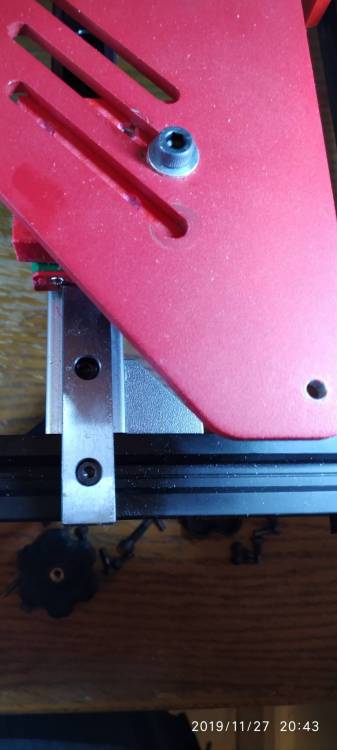

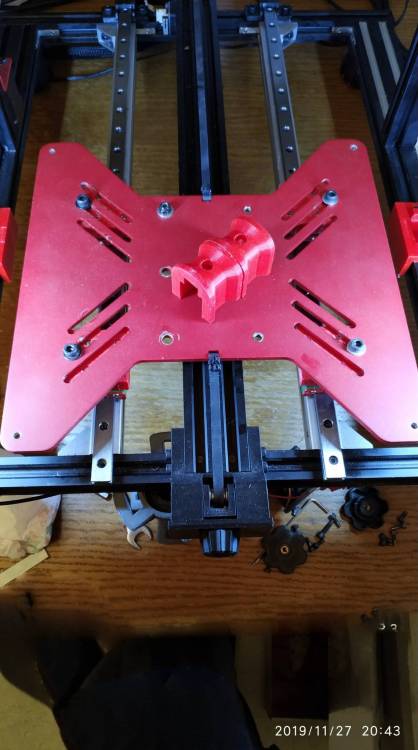

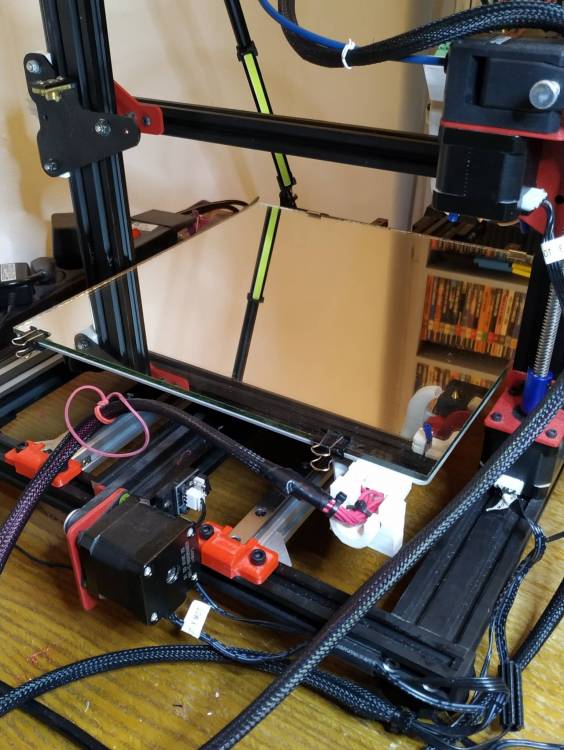

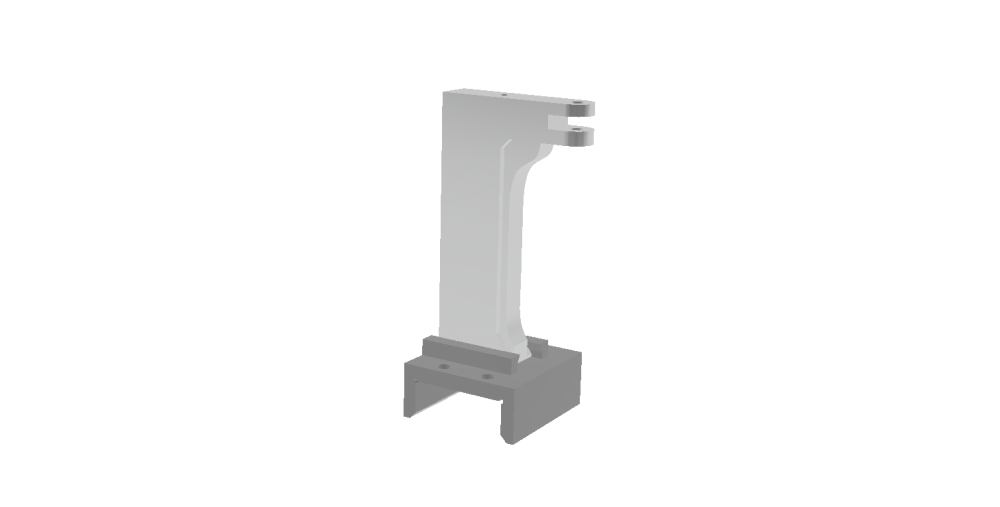

30/11/2019 : nouvelle version pour l'axe Y ! pour les détracteurs , chez moi ça fonctionne en tout cas mise en place complète pour l'axe Y en version 4 parties , donc voila ce que j'ai fait les rails et les profilés de soutien ne changent pas de longueur ! une partie des vérification a été faite sur un marbre au boulot afin de pouvoir valider les résultats du comparateur jai juste modifier tout pour faciliter les interventions sur la machine Remarque , si vous n'avez pas mis la machine a l’équerre , n'essayez pas cette méthode car tout repose sur l’équerrage et la planéité du cadre de la machine ! ce genre d'équerres : lien ici ou d'autres equerres (carbone , ect...) Remarque : a lire le pavé dans le fichier texte ça parait compliqué , mais le montage des rails prend pour référence les galets et aucune prise de tete comme ça j'ai testé ce processus de montage trois fois avec un décalage de 0.1 max sur les positions des rails et la mise en place sur la machine m'a pris 15-20 minutes (hors mise en place des rails sur le profilé) Rail Y Version 2: 2 de 500 mm 2 mgn12 par rail Fixation des rails avec 4 ou 5 vis M3x8 + autant de t-nuts les STL des pièces imprimées 4 x Y_Fixation_MGN12_mini.stl (vérifier que la hauteur des 4 pièces soit la même après impression) 2 x Y_findecourse_MGN12_mini.stl 2 x Y_Fixation_rail_MGN12.stl (servent a éviter que les mgn12 ne sortent du rail a l’arrière de la machine ) ou d'autres fixations version mgn12c: Y_Fixation_MGN12c_mini.stl outillage et accessoires (en gros pareil que pour la version normale) - un comparateur est recommandé pour faciliter la mise en place ( j'ai pris celui la ( lien ici ), mais peu importe le quel il faut le support pour contrôler la position du rail et du plateau par rapport au cadre de la machine ) - prévoir un serre-joint - clés Allen - 4 vis 5 x 25 mm - 4 écrous nylock dia 5 mm - 8 rondelles dia 5 mm ( pour éviter d’écraser le PLA ) - 16 vis 3 x 12 mm (longueur filetage) - 2 vis 3 x 10 mm + 2 t-nuts 3 mm - 4 equerres alu pour fixer le profilé ( plus les vis et t-nuts) HORS MACHINE - assembler les rails sur les profilés hors de la machine avec les guide de centrage sans trop serrer les vis (la fixation des rails sans les profilés sur la machine sera différente ( et je ne sais pas comment ) - monter "Y_Fixation_MGN12_mini" sur les 4 chariots MGN12 ( les trous de diamètre 5 mm vers l’extérieur de la machine ) et bloquer les chariots pour qu'ils ne sortent pas du rail durant la manipulation SUR LA MACHINE - Retirer le plateau chauffant - Retirer les galets (remplacer le galet qui fait fin de course par le "findecourse_MGN12_mini" ) et desserrer la courroie pour qu'elle soit libre ( elle peut reste en place sur toute la procédure ) et débranchez le moteur du Y par sécurité afin de pouvoir soulever la plaque en alu et poser les ensemble rails-profilés sur le cadre ( juste les poser pour l'instant ) - remonter 2 galets coté droit et 1 excentrique coté gauche et les serrer normalement , ces galets serviront au positionnement des rails ( vérifier que la plaque en alu bouge librement sur le profilé (ne pas tenir compte de la résistance de la courroie qui peut bloquer par moment) commencer par le coté droit , il servira de référence - desserrer les vis du rail légèrement - positionner le premier trou sur le profilé avant et utiliser une vis de 3 x 10 + nylock par rail , serrer légèrement - serrer les vis du rail avec le guide de centrage , puis desserrer la vis de 10 mm de l'avant - mettre les 2 vis de dia 5 mm ( oblong central de la plaque en alu ) sans les serrer a partir de la commence la mise en place définitive du coté droit - plaque en alu au centre de la machine et tirer le profilé droit vers l’extérieur pour que les vis dia 5 mm soient au bord de l'oblong et les serrer contrôler la position du rail par rapport au cadre de la machine et serrer la vis de 10 mm a l'avant vérifier le parallélisme du rail et bloquer la position a l’arrière au serre joint (chez moi le dernier trou ne peut pas servir au serrage) -bloquer le profilé avec les equerres alu et toutes les vis du coté droit et revérifier le parallélisme si la plaque en alu ne se déplace pas librement il y a un problème et vérifier tout avant de continuer coté gauche (pareil qu'au coté droit mais ne passer serrer complètement les dia 5 mm sur la plaque en alu ) - plaque en alu au centre de la machine et tirer le profilé droit vers l’extérieur pour que les vis dia 5 mm du coté gauche soient au bord de l'oblong et les serrer légèrement (pour affiner le réglage a la fin) - retirer les galets pour éviter toute contrainte au déplacement et faire déplacer la plaque en alu d'avant en arrière , il doit bouger librement sinon le vérifier - si ça coince un peu desserrer les vis dia 5 mm du coté gauche et faire déplacer la plaque en alu et resserrer les vis (ne pas desserrer le coté droit pour le garder comme référence ) - si ça coince toujours , vérifier le positionnement des rails et sinon refaire la manip complété - remettre la courroie sur le moteur - remettre le plateau chauffant plateau chauffant sans ressorts : - 4 vis tete fraisée (celles en place) - 4 rondelles nylon - 4 écrous dia 4 - 8 écrous nylock - 4 molettes ( pour le fun ) - montage hors de la machine sur les 4 vis - bloquer la vis sur le plateau avec la rondelle et un écrou nylock - puis mettre l’écrou et l’écrou nylock (sans les serrer) - régler au pied a coulisse a 17 mm (entre le plateau et le dernier écrou nylock et bloquer avec le contre écrou) sur la 4 vis - mettre le plateau chauffant en place et serrer avec les molettes (vous voyez la qu'elles servent encore ) et pensez a rebranchez le moteur Y - vérifier la planéité et si le montage complet des rails a été fait correctement le défaut ne devrait pas dépasser 0.1 mm ( ce test a aussi été fait trois fois sans dépasser 0.1 mm de défaut) - ajuster le défaut et go ..... prochaine étape pour moi est les tests d'impression avant de modifier l'axe X et le Z , mais je n'ai aucune inquiétude par rapport a la première version , les rails sont mieux positionnés et ils coulissent mieux , le réglage du plateau est plus facile donc tout benef ! EDIT : ça sera pour plus tard , ma carte mère n'a pas aimé l'inversion sur le double moteur pour le Z , donc a changer pour ceux qui veulent tenter ce montage bon amusement et pour les autres bonne lecture et pour ceux qui restent .... ben euh .. heu EDIT 2 : je parle au début de contrôle au comparateur ( lien ici ) , (il est solide mais a refaire complètement avant de partager le stl ), voici un photo pour montrer a qui ça ressemble support_comparateur_bas.stl support_comparateur_haut.stl1 point

-

Voila mon profil, j'ai de très bon résultats avec. La modification du fang m'a permis de monter à quasi 75° sans support Prifil longer Lk4 pro.curaprofile1 point

-

Bonjour, Bon j'ai fini mon knob_z en créffant une pièce que j'ai trouvé sur thingiverse, maintenant elle tiens mieux sur la vis (1cm). https://www.thingiverse.com/thing:1954719 Voilà le résultat POURQUOI!!! Depuis que j'ai découvert l'impression 3D, pouvoir imprimé des choses j'ai trouvé ça fantastique et en plus de pouvoir créé son propre objet de A a Z c'est une satisfaction personnel, surtout que j'ai aucune connaissance en informatique, cao, électronique et de plus j'suis nul en anglais. Donc j'apprend sur le tas c'est sur que je me fait ch.. et je rame beaucoup mais j'aime ça. Pour la vis je continu encore, mais tôt ou tard je vais la sortir,1 point

-

1 point

-

1 point

-

La prochaine devrait te plaire, un squelette en armure rouillée avec une technique de vieillissement que je pourrais expliquer1 point

-

L'ombrage et les éclaircissement c'est uniquement sur la zone. Pour etre précis je peint par exemple le visage avec une teinte de base. Ensuite je fonce la teinte avec 2 varaintes très diluée puis je passe de très fine couche plus sombre et encore plus sombre pour créer le dégradé. Idem pour l'éclaircissement. Par exemple j'ajoute du violet à la teinte de base pour l'intérieur des oreilles1 point

-

1 point

-

Merci pour ton retour et ces commentaires ! Oui le socle et bâclé j'ai peint à la queue de vache pour faire des photos. Pour les ombrages j'ajoute une teinte très dilue pour accentuer. De même pour les reliefs. Mélange d'huile pour la capuche et d'acrylique pour le reste. Pas d'aéro (juste pour la sous-couche) tout est fait au pinceau (Je ne maîtrise pas l'aéro suffisamment). J'en profite pour ajouter une prise de vue plus scénique.1 point

-

Merci Cwazy-Cookie Je lis, regarde et au besoin je reviendrai vers vous. Merci1 point

-

Bonjour à tous Voilà j'ai nettoyé et nettoyé, j'ai sortie des bout de plastique cramé. J'ai coupé et inversé ( merci Titi78 pour l'astuce) . Je vais commandé un nouveau tube mais je voulais déjà pouvoir remettre l'imprimante en activité, je n'ai jamais était patiente . Puis j'ai remonté en respectant les consignes. Allez je croise les doigts , je ferai un test aujourd'hui1 point

-

1 point

-

De rien...et en même temps je dis beaucoup de conneries ^^ faut pas croire/écouter tout ce que je dis lol et comme je l'ai dit à @Motard Geek j'ai le temps en ce moment1 point

-

heu, Je vais juste mètre mon gros grain de sel, et un pavé dans la mare... la ventilation sur ABS c’est parfois nessesaire. par exemple imprime un Marvin avec et sans tu comprendra tout de suite par contre la vitesse du ventilo c’est au alentour de 10 a 20% max, mais Ça aide vraiment pour les détails super fin. Ne jamais dire jamais... En règle général on dit pas de ventilation parce que l’ABS nececite une température ambiante de +/_ 40°c pour de pas ce rectracter. mais si tu lui balance de l’aire a 40°c ca peut aidé pour les petit détails et les mure super fin. ou les overhang. donc sa dépend vraiment du contexte.1 point

-

Le caisson est nécessaire pour éviter les courants d'air mais aussi pour évacuer les vapeurs toxiques de l'ABS. L'ABS est déconseillé aux débutants parce que c'est difficile à imprimer et toxique. Il vaut mieux s'en tenir au PLA et au PETG.1 point

.thumb.jpg.bcdc612e85e38d1fe7a7d23f4b959955.jpg)