Classement

Contenu populaire

Contenu avec la plus haute réputation dans 07/06/2020 dans Messages

-

Bonjour à tous, On commence de plus en plus à entendre re-parler de l'impression non plane sur internet, mais sur le forum hormis deux, trois, messages, pas grand-chose. Du coup, nous avons décidé de contacter l'entreprisse nonplanar.xyz afin de remédier à cela est de vous proposer un sujet sur le sujet. nonplanar.xyz a accepté et nous a envoyé un jeu de 6 buses et deux "chaussettes thermiques" afin que nous puissions nous lancer, nous avons reçu 2 en 0,4, 2 en 0,6 et 2 en 0,8. Je vous fais donc ici un topic pour vous poster mes avancés sur le sujet, à la fin de mes testes, je réaliserai un article pour le site (et j'ai oui dire qu'un jeu de buse pourrait être à gagner , bha oui, un seul jeux me suffit, alors autant en faire profiter quelqu'un aussi). Petit disclaimer : Vous l'aurez compris, le sujet étant à la fois nouveau et pas nouveau, il se peut que je fasse ou dise des erreurs pendant cette première phase de testes, c'est aussi pour ça que je le fais d'abord sur le forum, afin de partager avec vous et de me corriger au besoin Voici comment vont se dérouler mes testes et explications : 1° partie : L'impression non plane, c'est quoi ? 2° partie : Avec quoi on fait ça ? 3° partie : Conclusion et exemples 4° partie : Divers3 points

-

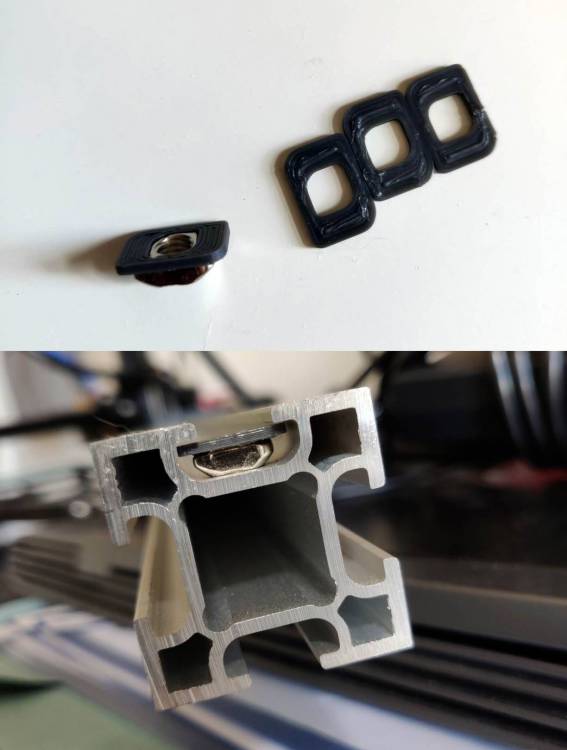

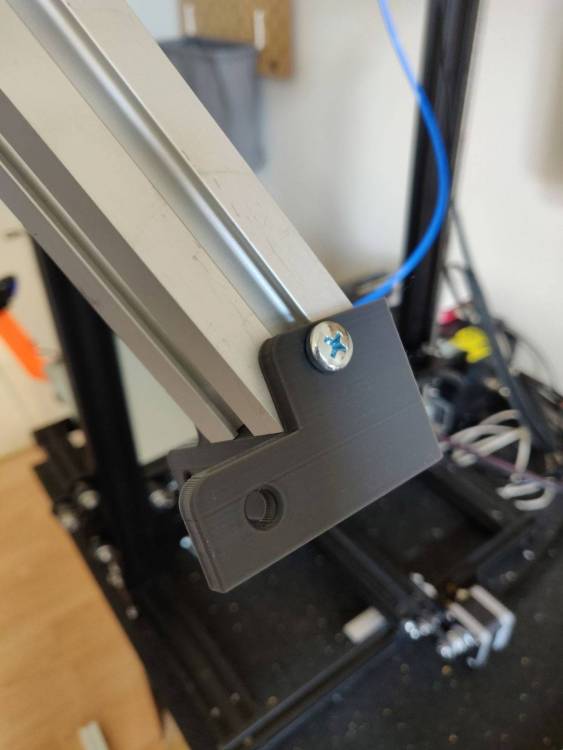

Hello le monde ! Première fois que je poste un projet ici mais j'avais envie de montrer qu'avec des pièces de récup et une imprimante 3D, on peut faire quelque chose de sympa Avec ma copine, nous avions créés une petite "cabane" pour notre chat en suivant ce tuto :http://www.moijefais.com/cabane-chat/ (une cabane avec un vieux t-shirt,du carton et 2 cintres ...) Notre compagnon sur pattes aimait bien ce DIY et adorais jouer à l'intérieur sauf qu'au bout d'un moment, la cabane ressemblait plus à rien du tout ... Il lui en fallait une nouvelle ! Du coup, j'me suis creusé la tête et en cherchant un peu , j'avais 4 morceaux de profilé (non standard, genre 32x32) 2 planches d'un meuble ikéa ... et les vis qui vont avec. Un peu de fusion 360 et hop les prémices de sa cabanes étaient là. Oh rien d'exceptionnel bien entendu, juste quelques petites pièces simple et facile à imprimer mais j'ai bien aimé modéliser tout ça Elle n'est pas encore finie, ma compagne va se charger de la toile extérieure. Pour ceux que ça intéresse, voici les grandes lignes du projet : Etape 1 : Modélisation Etape 2 : Imprimer et préparer tout le matériel (toutes les pièces ne sont pas présentes) Etape 3 ... Trouver une solution pour agrandir des T-NUT M5 ... les profilés n'étant a ma connaissance pas standard, j'ai du trouver une solution Etape 4 : Assemblage (Imprimé en 0.24 mm de hauteur à 80 mm/s) Etape 5 : Terminer l'assemblage Etape 6 : Inspection des travaux non finis par la future propriétaire des lieux ... Voilà où ça en est actuellement. Il ne manque que la toile sur mesure mais ça sera quand madame aura du temps. Comme je l'ai dit, rien d’extraordinaire mais j'avais envie de partager ce petit bricolage avec vous.3 points

-

Pour imprimer plus fin que le diamètre de buse, le slicer réduit le débit proportionnellement, un peu comme un robinet d'eau qu'on ouvre doucement et qui sort un filet d'eau plus petit que sa buse. Et pour imprimer plus large on augmente ce débit, l'écrasement de la couche fera partir le plastique sur les cotés et donnera une ligne plus large. Avec une largeur de ligne plus grande, on va gagner en temps d'impression(moins de ligne sur les couche dessus dessous), en solidité sur les parois (plus épaisse et possiblement mieux soudé), en contrepartie on va perdre en détail sur les surfaces externes. Les angles peuvent être moins net des qu'on manque un peu de jerk Avec une largeur de ligne réduite on va gagner en détail sur la surface externe, c'est bien pour des écritures par exemple ou des surfaces à forme complexe comme des engrenages. On peut aussi réduire cette ligne pour les supports avec certain slicer, ils s'enlèveront plus facilement et feront économiser du plastique. Par contre à partir d'une certaine finesse le débit de plastique doit etre bien ajuster car on peut obtenir une pièce qui semblerait en sous extrusion par manque d'écrasement d'une couche sur l'autre et il faut compenser un peu le débit pour éviter ça3 points

-

Bonjour à tous, Voici pour ceux que ça intéresse deux firmware Ender 3 Pro SANS BLTOUCH compilés et prêts à être flashé en USB direct pour tous les possesseurs de carte 1.1.5 avec TMC2208 (bootloader intégré) Et qui veulent avoir le mesh bed leveling. Cette fonction est justement une très bonne alternative à ceux qui n'ont pas de BLTOUCH et possède un plateau non plan. Le Mesh bed leveling c'est quoi? Bien, c'est une fonction logiciel de votre imprimante qui permet de palper manuellement plusieurs points de votre plateau comme un BLTouch le ferait automatiquement et de stocker en mémoire un maillage virtuel de votre plateau avec toutes les hauteurs que vous lui aurez renseignées. De ce fait, l'imprimante ajustera automatique la hauteur de sa tête en Z en fonction du "relief" de votre Bed.(Oui suivant les plateaux livrés d'origine avec les Ender 3 je pense que l'on peut parler de relief... ) Pour ce faire, il faut tout d'abord régler la planéité de votre plateau à l'aide des molettes et de votre feuille de papier et de bien le faire pour les 4 coins. Puis vous lancez la procédure du mesh bed leveling. Votre imprimante va se déplacer en plusieurs endroits de votre plateau et va vous demander de vous armer à nouveau de votre feuille de papier préférée et de lui renseigner à quelle hauteur la tête doit être en se point précis.(Réglage du plateau à chaud et buse chaude, pour moi BED 60° et BUSE 210°) Pour ajuster la hauteur de la buse il faudra le faire à l'aide du bouton rotatif de l'imprimante et une fois la hauteur ajustée vous validez. Votre imprimante stock alors cette valeur et passe ainsi à un autre point jusqu'à faire un "quadrillage de votre BED". Je vous conseille de régler votre hauteur lissée à 20 afin "d'harmoniser" le maillage virtuel. Une fois la procédure finalisée pensez à enregistrer. Faites un test sur une impression avec une première couche un peu étendue et ajustez avec le bouton rotatif la valeur "hauteur du lit" avec le paramètre LIT Z si votre réglage ne vous satisfait pas pleinement. Puis enregistrez. Et voila plus besoin de BLTOUCH! Une petite astuce qui marche bien chez moi: j'ai mis un plateau en verre et j'ai remplacé les ressorts de réglage par des plots en silicone. Comme ça le bed ne se dérègle plus et je suis tranquille pour un bon moment. Du moment que vous ne déplacez pas votre imprimante, ne brutalisez pas vos axes à la main et ne touchez pas aux molettes pas besoin de refaire cette procédure. Je ne dis pas que vous n'aurez plus à régler votre plateau. Mais vous serez tranquille pendant un moment. Tout dépendra de la mécanique de votre imprimante et des vibrations produites pendant vos impressions... Pour intégrer cette fonction, le firmware 2.0 ne possède plus la reprise après coupure ni la procédure de changement de filament, ni le logo du dragon au démarrage (hé oui...) . J'ai tenté de garder l'essentiel des fonctions du menu motion, Jerk,pas/mm,PID, afficher la longueur de filament utilisée, le scroll des longs noms sur la SD, le S curve, la définition des TMC2208 et la restauration du leveling après un G28. Pour le 1.1.9 les fonctions sont identiques sauf qu'il y a la pause avancée avec le remplacement du filament. Pour flasher, comme vous avez une carte avec le bootloader il y a directement le Hex à flasher avec le avrdudess à installer qui vous permettra de le téléverser et si vous voulez sauvegarder celui sur votre carte utilisez la fonction "read" en lui donnant un nom de fichier à créer (bien sur pas le même nom que le nouveau Hex à flasher..). il y a une screenshot des paramètres de communication à définir (Le port est à définir suivant votre config. usb) et pour le téléverser vous n'aurez plus qu'à indiquer le chemin du nouveau Hex dans l'explorateur de Flash. Vous branchez l'imprimante en usb, Write, et GO! En espérant que ça puisse vous servir! Et surtout en espérant ne rien avoir oublié... Bon print à tous! Je rajoute en plus le 1.1.8 d'origine de la carte 1.1.5 au cas où vous n'ayez pas sauvegardé le votre Merci @Minioim Marlin 1.1.x bugfix TMC2208 meshbed pause scurve E3PRO115.zip Marlin 2.0.X bugfix Meshbed TMC2208 Scurve.zip Ender 3 Pro Marlin 1.1.8 original.zip1 point

-

Salut les gars, Alors, ça a mis un peu de temps, mais j'ai enfin terminé ces nouvelles version que je voulais vous proposer... Donc, comme le titre l'indique, c'est pour les Longer (désolé, je travail encore pour les faire en Alfawise...). Je trouvais l'idée d'assortir la couleur de l'écran à la couleur des améliorations montées sympa. Il n'y a aucune modification technique du firmware (pas d'auto-nivellement qui ne fonctionne pas, c'est le FW d'origine de chez Longer. (donc, normalement, aucun soucis de fonctionnement, de calibration, etc...) hormis le fait qu'ils soient en français. Vous avez le choix entre : - Une version rouge (mais un vrais rouge) https://1drv.ms/u/s!Ah3C0nrtzlG7hyRQXxjfPXvXRnKv?e=c7nWaY - Une version Bleue https://1drv.ms/u/s!Ah3C0nrtzlG7hyRQXxjfPXvXRnKv?e=ZLYkEY - Une version Or https://1drv.ms/u/s!Ah3C0nrtzlG7hyRQXxjfPXvXRnKv?e=ED2PGa - Une version Rose https://1drv.ms/u/s!Ah3C0nrtzlG7hyRQXxjfPXvXRnKv?e=uckAuu - Une version Verte https://1drv.ms/u/s!Ah3C0nrtzlG7hyRQXxjfPXvXRnKv?e=lfaIvK Une version Violette https://1drv.ms/u/s!Ah3C0nrtzlG7hyUrvG577VUzski2?e=iR8fX4 Donc, voilà la version Bordeaux : https://1drv.ms/u/s!Ah3C0nrtzlG7hysJT3TczVrM2atT?e=GGbde1 Voilà, en espérant que ça vous plaira1 point

-

https://3dprintbeginner.com/sidewinder-x1-abl-with-stock-sensor/?fbclid=IwAR2gd9aO6ld2f1fv73-3CFdN7HA3FQx7epweKbRQVK1_9yG6MBSjqx7VrqU1 point

-

Bonsoir Ce message pour signaler un bug dans le dernier Cura (4.6.1). Ce bug concerne en particulier les Dagoma. Je n'ai pas suivi toute la chronologie des versions, mais il semblerais que la dernière version soit orientée "dual extrusion". Cela se retrouve dans les paramètres imprimante où, en plus de start et end gcode du job, on trouve 2 onglets extrudeur 1 et 2. Ces 2 onglets contiennent aussi des gcodes qui s'exécutent au changement d'extrudeur. Ces gcodes ont sans doute été fournis par Dogoma. Malheureusement, de part la terminologie choisie par Dagoma, les instructions start et end ont été inversé. Il en résulte que juste après le petit paté et juste avant l'impression proprement dite, le ou les extrudeurs rétractent le filament de 60 mm. Du coup, il ne sort plus rien de la buse, laissant penser qu'elle peut être bouchée. La solution pour de la mono extrusion consiste à supprimer tous les gcodes des extrudeurs et ne garder que le gcode imprimante. Pour de la double extrusion, il faut inverser les gcodes start et end mais en gardant les lignes commentées (;) pour une relecture éventuelle du gcode complet. Voici les gcodes corrigés des extrudeurs : Extrudeur 1 onglet start ;Start T0 G92 E0 G1 E{retraction_amount} F3000 G92 E0 G1 E60 F3000 G92 E0 G1 E-{retraction_amount} F5000 Extrudeur 1 onglet end G92 E0 G1 E-{retraction_amount} F10000 G92 E0G1 E1.5 F3000 G1 E-60 F10000 G92 E0 ;end T0 et la même chose pour l'onglet extrudeur 2. Penser simplement à changer T0 en T1 pour facilité la lecture du gcode. V.1 point

-

Il semble exister d'autres projets de no planar printing comme https://github.com/mfx-inria/curvislicer1 point

-

Bonjour, Un peu comme une poche à douille en pâtisserie : https://www.youtube.com/watch?v=-KOZ-1sQLBU Si on pousse le plastique fondu dans dans une buse de 0.4 mm dans le vide, il en sort un fil proche de 0.4 mm de diamètre. Je dis proche car ce plastique sous pression dans le conduit étroit peu avoir tendance à s'expanser un peu une fois libéré mais aussi car le poids du fil qui pendouille peut aussi avoir tendance à l'étirer et l'affiner. Maintenant si la buse n'est pas dans le vide mais face au plateau distant disons de 0.2 mm, un fois que le fil touche le plateau et si on continu de le pousser il va s'étaler sur les cotés et faire un point plus large que 0.4 mm. L'art du slicer est donc de combiner l'avance de la buse et la quantité de fil poussé (extrudeur) pour maîtriser la largeur du trait (comme ou pourrait le faire avec une poche à douille). On recommande généralement une largeur de trait de 10 à 20 % de plus que le diamètre de la buse car l'écrasement du fil améliore son adhérence avec ce qu'il y a dessous. C'est d’ailleurs ce qui se produit lorsqu'on règle mal son plateau (plateau trop loin de la buse) ou le fil est simplement posé lors de la première couche et n’adhère pas.1 point

-

1 point

-

Exact mais c'est surtout que la rétraction est trop lente (F300 = 300 mm / minute donc 5 mm/s), il faudrait le faire en deux temps: d'abord rétracter très peu mais très vite (G1 E-5 F3000 sachant que la vitesse maximale de rétraction des firmware Creality est de 50 mm/s), ensuite rétracter le restant plus lentement (G1 E-30 F600). En procédant ainsi il ne reste pas de filament collé dans la buse1 point

-

Bonjour, Je suis heureux que ce sujet intéresse du monde Cervusint, Merci pour cette vidéo elle est au top, c'est vraiment sympa à regarder et on se rend compte des différentes possibilités Plenair37 pour le placement des supports j'ai fait comme ceci Il y à sûrement mieux à faire mais ça fonctionne comme cela, après tout ça ne fait que quelque jour que j'ai débuté. Le taux de retrait? il s'applique à tout la pièce non? Du coup aucune influence sur le jeu pendant l'impression et la polimérisation non désirée entre ces pièces? En faite je pense que le souci que je rencontre, est la résine qui est restée entre mes 2 pièces polymérise en même temps que la couche inférieur, et là, je ne vois pas comment supprimer le problème.1 point

-

1 point

-

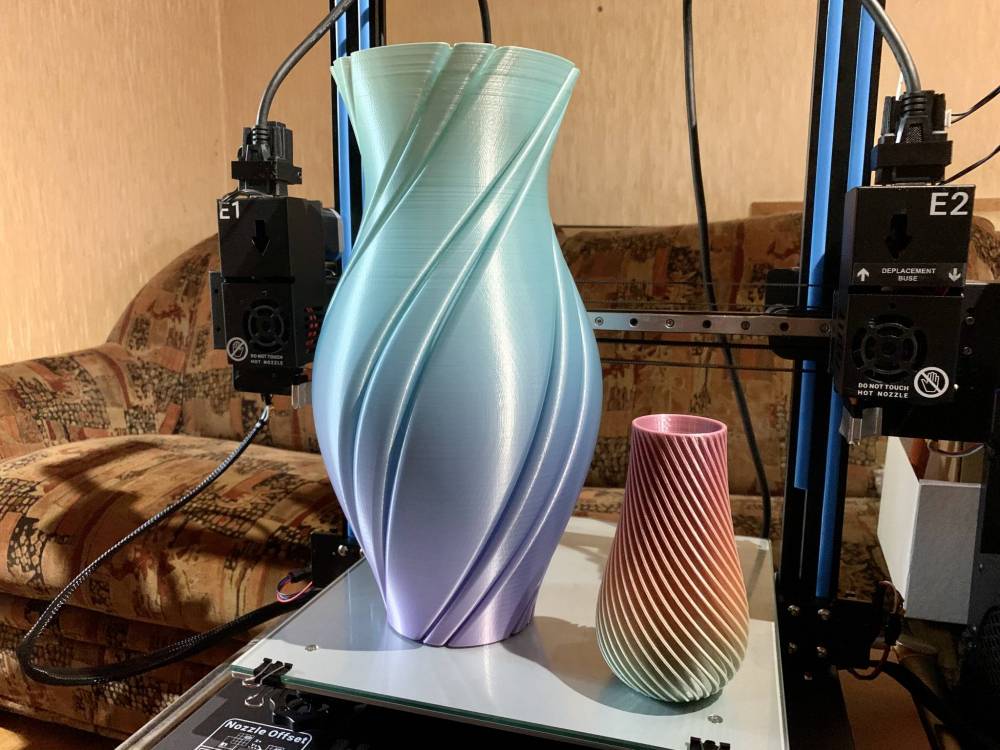

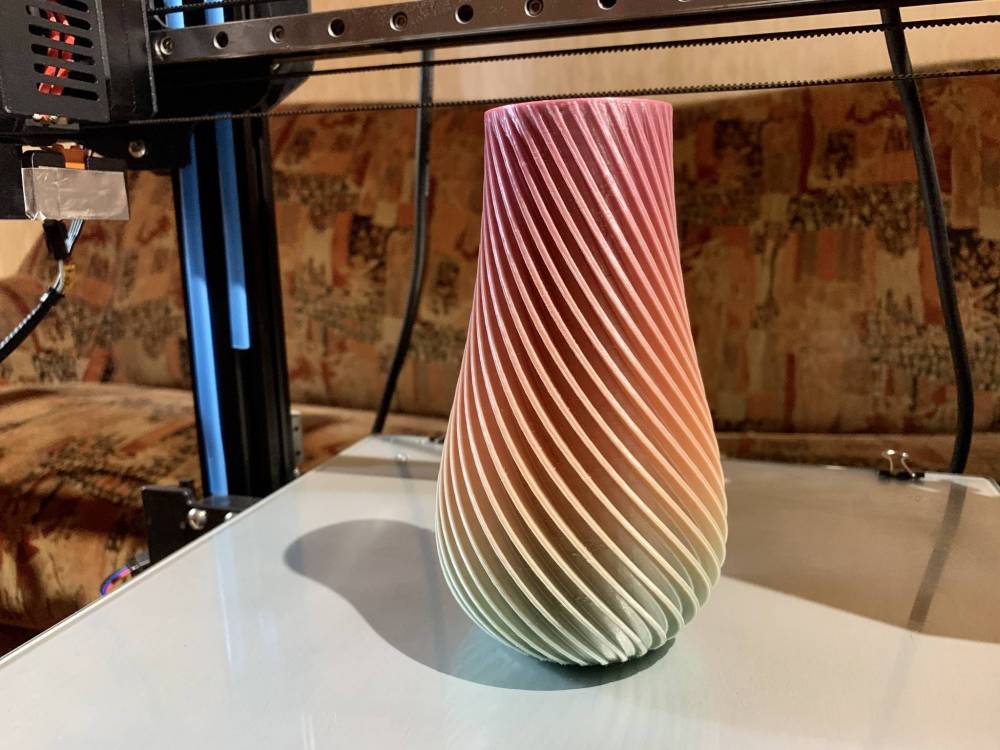

J'ai fait le petit frère pour la fête des mères. Tous les 2 sont étanches, j'adore ce filament. Le soliflore est plus dense et lourd que le grand. Il faut compter environ 10h de print. Modèle : Spiral vase https://www.thingiverse.com/thing:570288 Paramètres Couches solides sup et inf : 6 Périmètre : 2 Épaisseur : 0.20 Températures : Buse 200° (mais préférez 215) / lit 45° Pas de mode vase1 point

-

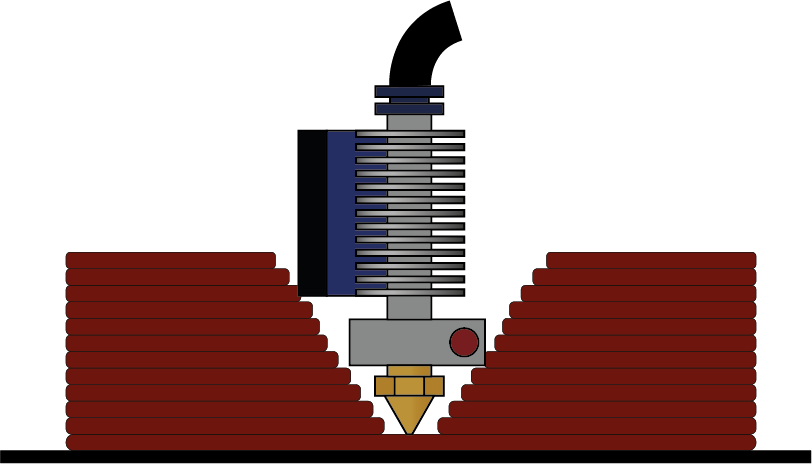

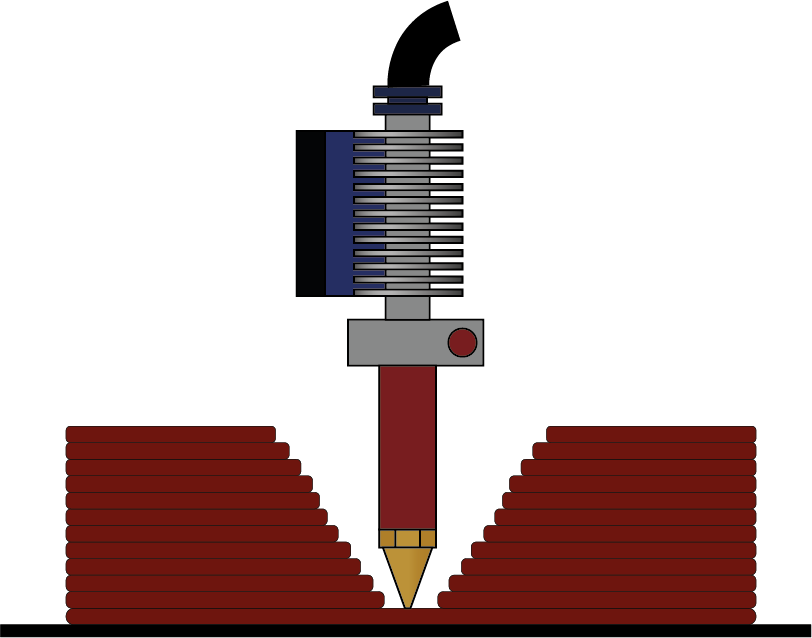

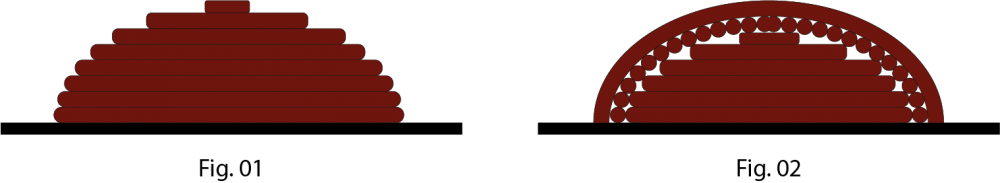

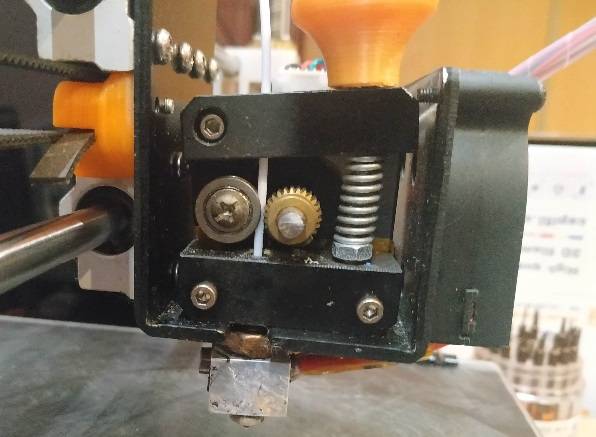

2° Partie : Avec quoi on fait ça ? Pour se lancer dans l'impression non plane, il n'y a en fait besoin de rien de plus que nos imprimantes classiques. Celles-ci sont en effet toutes capables d'imprimer dans les trois directions en même temps. Par contre, sans modification, nous allons rencontrer un premier blocage. La sortie de la matière par la buse est très proche de beaucoup de grosse choses, hors, pour suivre le bord de la pièce, il ne faut pas que quoi ce que soit vienne bloquer le passage de la buse, afin de mieux comprendre, voici une illustration avec une imprimante classique : Sur ces deux figures, on constate que la tête d'impression peut passer partout sans être bloquée, néanmoins, sur la figure suivante : On constate que toute la partie bloc de chauffe et refroidissement est en conflit avec la pièce imprimée. C'est là qu'arrive la bonne idée de l’entreprise nonplanar.xyz qui propose des buses rallongées et affinées afin de dégager plus la partie impression de la partie chauffe / refroidissent : La partie rouge que vous voyez étant une chaussette dans laquelle on glisse la buse afin de garder la chaleur jusqu'en bas. Si l'on adapte la buse sur mon schéma précédent, on a donc ceci : On ne résout pas tout le problème, puisque sur une très grosse pièce le soucis peut être encore là, mais avant d'utiliser toute la partie disponible, on a de la marge. Avoir les outils c'est bien, mais il faut savoir les manier, dans le cas de nos imprimantes, il nous faut le bon trancheur. A l'heure actuelle (et c'est là où en est mon avancement), le seul trancheur pouvant répondre à nos besoin, c'est à dire trancher un modèle et générer une ou plusieurs dernières couches de façon non plane, est Sli3r, néanmoins, le plugin non planar semble abandonné depuis 4 ans. Vous trouverez le plugin nécessaire à cette adresse: https://github.com/makertum/non-planar-layer-fdm Bon, par contre, je n'ai absolument pas réussi à l'installer ... En continuant mes recherches, je suis tombé sur cette page : https://github.com/Zip-o-mat/Slic3r/tree/nonplanar Qui contient une version modifiée de Slic3r avec le plugin non-planar directement intégré. Il est possible de l'installer sous Windows 10 (à tester, car cela ne semble pas du tout optimisé et ultra lent), sous linux, mais pas sous mac ... à moi les joies de la Vm. Pour l’installation, je suis donc partie sur Ubuntu, attention, il faut prendre la bonne version (haaa les dépendances ), avec la version 18.08.4, aucun souci, il suffit de suivre les étapes, et tout se passe bien. J'ai pu hier générer mon premier G-Code Non Plan. Je vais étudier plus les réglages et lancer les premiers prints d'ici ce week-end.1 point

-

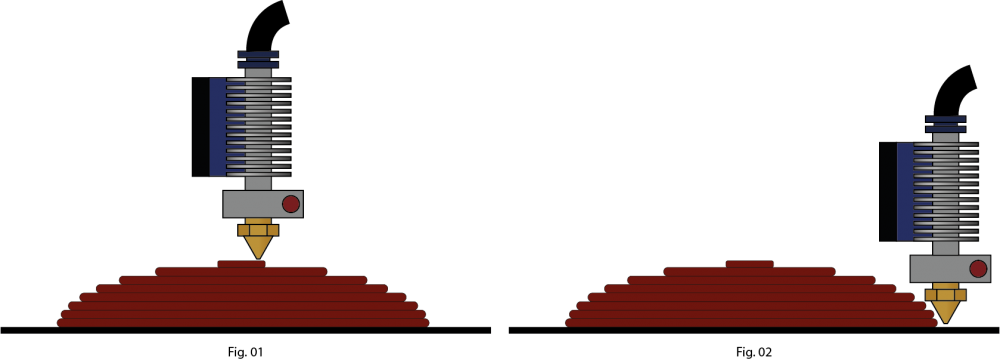

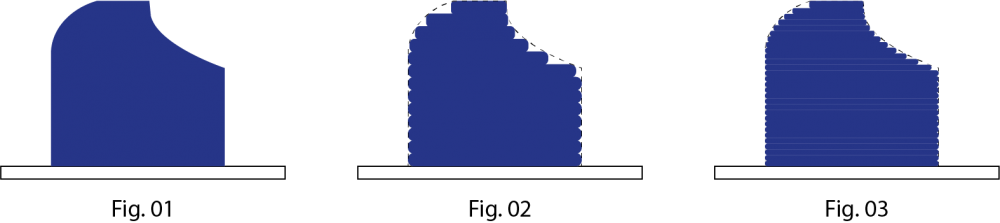

1° Partie : L'impression non plane, c'est quoi ? Lorsque l'on imprime avec nos imprimantes 3D, nous imprimons une succession de couches faites sur un plan. L'axe Z nous sert donc uniquement à monter d'une couche (hormis dans le cas de l'impression en mode vase et lorsque l'imprimante possède un palpeur). Nous réalisons donc en réalité des impressions 2D ( sur les axes X et Y) posées les une sur les autres. L'un des plus gros défaut de cette méthode est le fait que lorsque une courbe est constituée sur l'axe Z, nous nous retrouvons avec un phénomène de marches d'escalier puisque que la courbe est faite de couches. Pour remédier à ce problème, nous avons deux moyens à notre disposition (qui sont par ailleurs étroitement liés) : - La hauteur de couche - Le diamètre de la buse. L'illustration suivante démontre ces propos : En figure 01, nous avons la forme souhaitée, elle peut être obtenue sans soucis par des méthodes comme l'injection ou avec de la post-production sur une impression avec une de nos machines. En figure 02, la forme sortie avec une imprimante 3D classique, on constate le phénomène de marches qui engendre une perte de détails et visuel non lisse. En figure 03, les couches sont réduites, on gagne des détails, mais on a toujours le même phénomène. Diminuer la hauteur de couche est donc une bonne piste, mais outre les limitations matérielles, cela engendre un temps supplémentaire. Et c'est là qu'intervient l'impression non plane. Celle-ci est plutôt simple à comprendre, l'imprimante va, à la fin de l'impression, imprimer une ou plusieurs couches en suivant la forme de l'objet imprimé. par exemple, sur la figure suivante : On a en figue 01 une impression d'un dôme avec la méthode classique, en figure 02, le même dôme avec deux couches en impression non plane. On a donc au visuel un aspect plat et lisse comme sur une couche plane.1 point

-

Un petit stl il marche bien je l ai crée a partir de plusieurs contributions donc je remercie les concepteurs pas besoin de changer les paramètres de position dans marlin perso ca passe fan x1 v6.stl1 point

-

La ventilation de la buse fonctionne clairement, porte-à-faux de 70° le dessous est plus que clean ! Toujours aucun souci d'accroche sur le bed, avec un offset correct ça se décolle bien à froid : Je fais un dernier print de la SD (le vase l'était aussi) et je m'attaque à cet aspect sur le Z. C'est très lisse au toucher et les photos accentuent pas mal le phénomène mais y'a un truc... C'est pas aussi clean que ce que je sors sur la X1. Y'a aucun jeu nul part et les excentriques semblent bien réglées. Je vais vérifier l'extrusion dans le doute. Après on est sur des coupleurs rigides sans anti-backlash Ça me faisait un peu pareil sur la X1 avant que je refasse tout le Z (coupleur spider, anti-backlash, graisse et renforts - inutile sur la CR6 à mon avis -).1 point

-

A tous, Est-ce qu'il ne serait pas plus simple de remplacer la tête complète par une tête bien standard et qu'on trouve chez le premier épicier du coin, quitte à modifier uniquement la pièce support, en la coupant en 2 pour qu'elle maintienne la hotend par la collerette .... Je pense que notre amie @Kaëlle n'a pas forcément la possibilité et l'outillage pour aller couper de la pièce inox et "bricoler" dans la précision demandée. Autre solution: au vue de ses photos, l'ensemble extrudeur-hotend pourrait même être transformé en ce qui existe sur l'Anet A8 (que j'aime toujours autant pour sa simplicité !): ---> le haut du tube fileté est directement vissé dans le bloc de l'extrudeur et arrive près des molettes d'entrainement, - il n'y a pas de radiateur alu, pas de tube téflon, - et j'ai même enlevé le ventilateur de l'extrudeur depuis 3 ans !!! Après avoir démonté tout ce qui gène (buse de refroidissement et support de BL-Touch), voici une petite photo de l'ensemble. [Edit] désolé pour le bug @Yellow T-pot, c'est réparé1 point

-

Oui tu peux exploiter un peu plus ton plateau, mais pour ça il faut modifier le firmware. La place exploitable va surtout dépendre de la position de tes endstop, et du trajet que ta buse/bed peut faire. Si celle ci est capable d'aller hors bed(ou presque) dans toutes les directions, tu pourra exploiter toute la place. Ensuite tout va se jouer sur ces quelques paramètres // The size of the print bed #define X_BED_SIZE 302 #define Y_BED_SIZE 301 // Travel limits (mm) after homing, corresponding to endstop positions. #define X_MIN_POS -4 #define Y_MIN_POS -2 #define Z_MIN_POS 0 #define X_MAX_POS (X_BED_SIZE + 10) #define Y_MAX_POS (Y_BED_SIZE + 5) #define Z_MAX_POS 400 Il te faut determiner les marge que tes endstop te donnent, et ensuite tu peux augmenter la taille du bed exploitable1 point

-

Hello, ça y est j'ai passé le cap, imprimante commandée, livraison en Belgique.. ça fait quelques temps que je n'avais pas pris de nouveautés1 point

-

De rien, c'est le principe du forum: aider quand / si on le peut. Tu peux aussi remercier un contributeur, en cliquant sur le cœur au bas de son post (il offre aussi d'autres possibilités ). Ça permet de réagir / d'indiquer son "opinion" sans forcément devoir compléter par écrit un post. Et cerise sur le gâteau, cela améliore sa réputation PS: c'est quoi la moto de ton profil ?1 point

-

1 point

-

merci, j'imprimais les pièces a plat comme en photo sur la table. donc si j' imprimes comme le fichier 3d sur le côté( 1ere photo), ça devrait être plus solide ? je vais lancer ça en fin de journée. Merci Axel et Volavoile pour vos précieux renseignements. je repasserais sitôt imprimer pour vous donner des nouvelles.1 point

-

Je reviens vers vous. Merci @Duncan4031 , @fran6t Grâce à vous j'ai réussi à compilé mon firmware. j'y vais par petit bout afin de contrôler chaque modification. firmware simple: ender 3 OK1 point

-

0 points