Classement

Contenu populaire

Contenu avec la plus haute réputation dans 01/01/2021 Dans tous les contenus

-

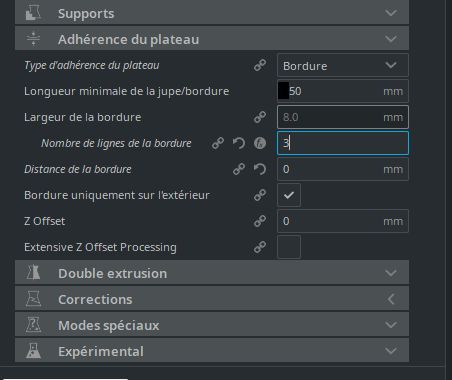

Bonjour à tous, Suite au post Je vous propose un tutoriel qui va tenir compte du fait que si vous êtes ici, vous avez certainement soit une imprimante 3D, soit une CNC, ce qui va grandement faciliter les choses. Déjà, comme je pense que chacun devrait préciser s'il est dans la tranche des amateurs ou des pro, je vous précise que ma boite vend des produits pour anodiser. Les modérateurs me signaleront s'ils acceptent que je donne les liens des produits que je cite ou pas. Au pire, je vous donnerai les mots-clefs de recherche en français et anglais, vous tomberez sur les 3 ou 4 boites qui peuvent vous approvisionner, dont la mienne. Autre point d'importance, on ne fera pas de cours de chimie théorique. Vous n'avez pas besoin de savoir comment votre voiture marche pour démarrer et faire des milliers de Km? En anodisation, c'est pareil ! En outre, chaque fois que c'est faisable, je vous dirai comment faire en DIY. Je vais faire un post par étape pour traiter chaque poste : - Lavage, Décapage, Désoxydation, Anodisation, Coloration, Colmatage. Surtout ne croyez pas que j'ai inventé quoi que ce soit... C'est comme cela que l'on anodise en OAS (Oxydation Anodique Sulfurique) dans l'industrie depuis bientôt 1 siècle. Je ne fais que vous indiquer comment faire ce procédé avec des moyens limités et des produits autorisés pour les particuliers. En revanche, si vous suivez ce procédé, vous ferez des anodisations de qualité professionnelle, voir mieux car les industriels ont des contraintes que vous n'aurez pas. Dernier point, attendez que le tuto soit fini pour vous lancer, ça va prendre plusieurs jours et vous aurez ainsi une vue d'ensemble... A bientôt7 points

-

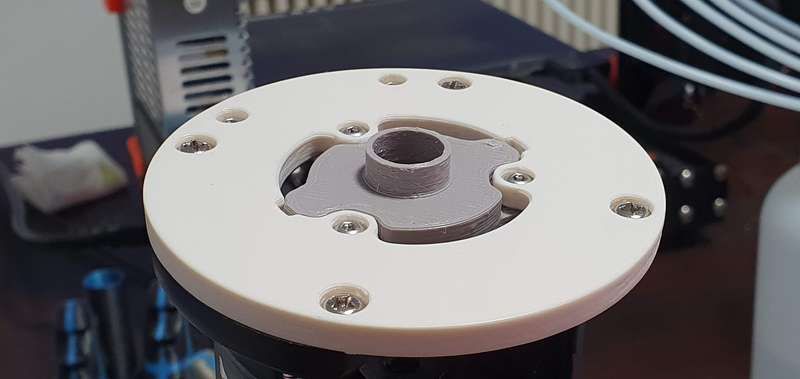

Bonjour à tous, Je suis tombé par hasard sur ce post. Il se trouve que l’anodisation est mon job : Notre société propose pour les professionnels (usineurs, bijoutiers, cosmétique, …) l’éducation (lycée technique, labo de fac, fablab, …) et les amateurs, des lignes d’anodisations. Mais, nous vendons aussi les produits nécessaires au détail. Divers à raison : Soit vous voulez du clef en main et là, autant acheter un kit, soit vous êtes bricoleur et il est assez facile de réaliser vous-mêmes les équipements, surtout qu’une imprimante 3D est un outil vraiment top pour cela : Beaucoup des composants de nos lignes sont réalisé en impression 3D. Les 6 CR10 que nous utilisons bossent à plein régime Nous utilisons divers fils, voir de l'usinage car nous vendons des pièces à vocation professionnelle et là, nous avons une obligation de fiabilité sur le long terme. Mais pour un amateur, du PLA ira très bien pour une ligne entre 2 et 20 litres qui fera une anodisation par semaine. Bien sur, avec un bain de 1000 litres, il faut basculer en usinage, mais c’est un autre débat… Si le sujet vous intéresse, je peux vous faire un tuto qui tient compte du fait que vous avez des imprimantes 3 D… Pour les produits, comptez 78€ pour une petite ligne de 8 litres. Le poste le plus cher est l’alimentation. Si vous en disposez, le reste est de la petite fourniture. Sinon, vous avez des solutions d’alimentation entre 20 et 60 € sur Amazon ou autres, voir en récupération, toujours dans l’optique d’anodisation de pièces d’imprimantes. Dernier point, la plupart des tutos du net racontent des âneries et/ou font l’impasse sur des concepts pourtant indispensables pour réussir vos anodisations ! C’est un peu comme si pour aborder l’impression 3D, vous vous basiez sur un tuto qui zappe la température de buse… Bref, si le sujet vous intéresse, faites moi signe3 points

-

Bonjour à tous ! Voici ma version du support LED pour des standard de 5mm j'ai pris les miennes sur Amazon avec la résistance déjà soudé en 24V : https://www.amazon.fr/gp/product/B01LYEIAAR/ref=ppx_yo_dt_b_asin_title_o03_s00?ie=UTF8&psc=1 Je me suis branché sur le ventilo du refroidissement on peux passer sur celui du radiateur aussi à la place Ajout du lien du STL aussi https://www.thingiverse.com/thing:47050802 points

-

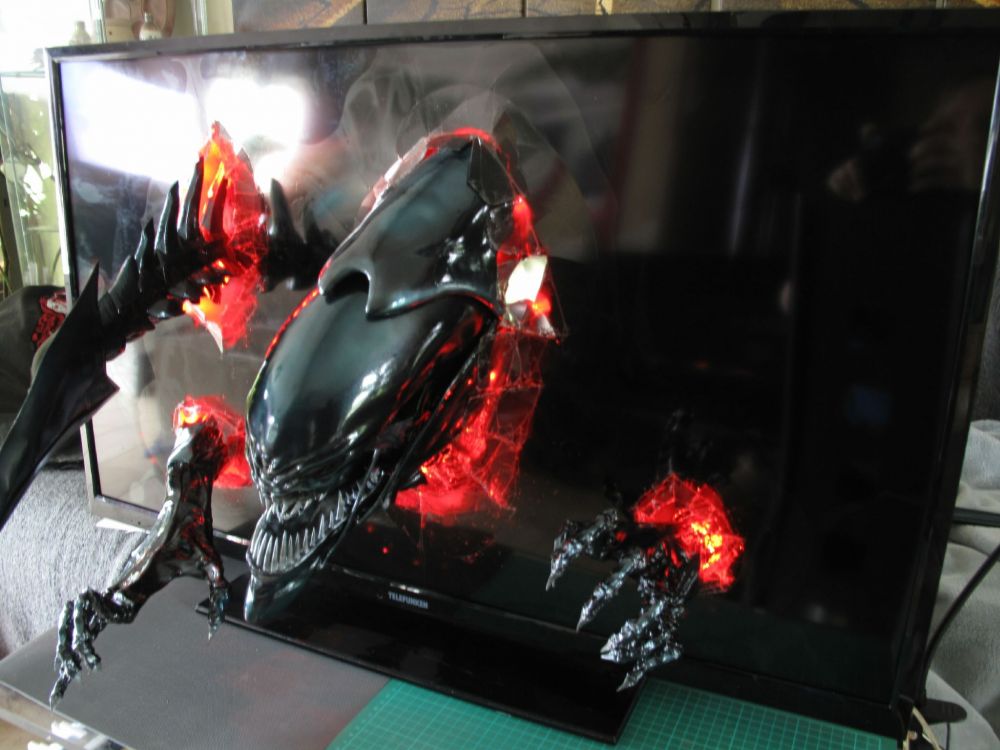

Mon poste sur mes vaisseaux étant consacré aux vaisseaux, j'en crée un autre ou je pourrais y mettre toutes mes impressions déco ou la post production à une grosse importance (l'imprimante ne fait pas tout), je suis très loin du niveau de certain membres du forum qui font des trucs de fou comme razor qui fait tout de A à Z.... Gros travail du moment un "cadre" Alien queen J'ai pas pris de photo du ponçage, mastic, ponçage, mastic..... (à croire que j'aime ça et que ma juvaquatre en restauration ne me suffit pas....) Première couche d'apprêt, faut attendre 2h pour poncer et en remettre une couche si nécessaire.1 point

-

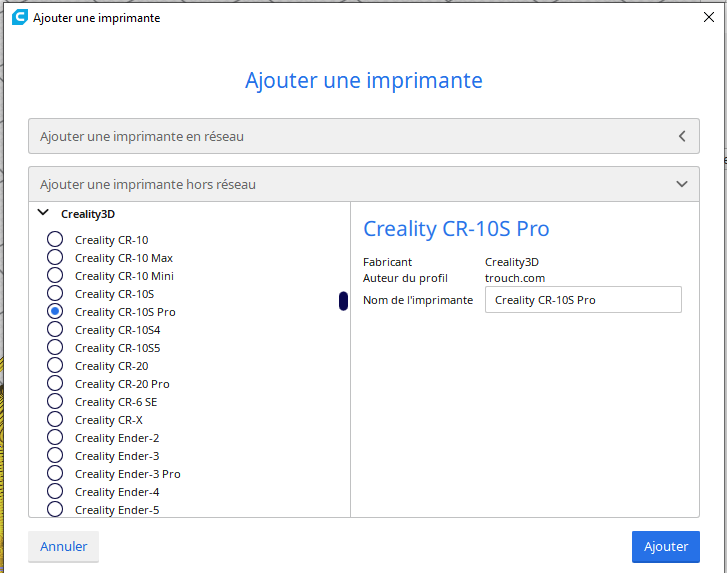

Découverte de l'impression 3D L'histoire de l’impression 3D On pourrait croire que l'impression 3D est une technique nouvelle, car on entend parler de cette nouvelle révolution industrielle et de consommation que depuis l'année 2009. En faite à partir de cette date le brevet autour de l'impression de plastique est passé dans le domaine public, ce qui veut dire plus de concurrence et donc une baisse des prix, des projets Open Source, une communauté d'entraide plus importante et leur simplification d'utilisation. Depuis des imprimantes chinoises qui utilisent des technologies Open Source sont arrivées sur le marché, ont gagné en qualité tout en tirant les prix vers le bas. L'impression 3D existe depuis bien longtemps, cela a été inventé par l'américain Chuck Hull en 1983 lorsqu’il travaillait à 3D Systems. D'autres prototypes avaient été réalisés avant, mais les résultats n'étaient pas convaincants. L'impression à l'époque ne se faisait qu'en résine. Chuck Hull l’inventeur de l’impression 3D En 1989 S. Scott Crump co-fondateur de Stratasys inventa et déposa un brevet sur l'impression 3D par déposition de plastique (qui sera expliqué dans ce cours). 20 ans après en 2009 le brevet fut retiré, le projet Prusa né de l'initiative RepRap (imprimantes Open Source replicative qui peuvent partiellement se fabriquer elles-mêmes) avait débuté. La Prusa est une imprimante Open Source qui par son créateur compétent Josef Průša a réussi à réunir des dizaines d'équipes d'ingénieurs autour de son projet pour améliorer son imprimante en FDM. Les avancés sur cette imprimante ouverte ont permis à d'autres imprimantes de les utiliser, de les modifier et de les proposer pour moins cher en particulier pour leurs différents "clones" chinois. Le fonctionnement Il y a plusieurs technologies d'impressions, mais deux très utilisés: La plus populaire, abordable et pratique est l'impression en FDM pour Fused Deposition Modeling qui pourrait se traduire par la modélisation par déposition de matière fondue. Cette matière c'est du plastique, sous la forme d'un filament qui va être chauffé à environ 210 degrés puis ressortir par une buse qui peut se déplacer sur les trois axes 3D. Elle va déposer le plastique fondu qui va refroidir rapidement et se solidifier. Les couches atteignent en moyenne un niveau de précision maximale de 100 microns (0.1 mm). Il y a plusieurs plastiques différents, le plus utilisé est le PLA qu'on appelle aussi bioplastique. Il est écologique, il provient de l'amidon de maïs, il est biodégradable et recyclable (on peut le faire fondre pour en refaire du filament). Le PLA coûte environ 20 euros le kilo. Rassurez vous vos impressions 3D seront très légères et creuses, avec 1 kg vous pourrez faire beaucoup d'impressions. L'autre technique c'est l'impression 3D par résine ou SLA pour Stereolithography. Une résine sensible à la lumière ultraviolette (UV) est utilisée. Dans un bac avec de la résine protégé des UVs extérieurs, un plateau va plonger dedans et des rayons vont venir solidifier la résine dessus. Le plateau monte et une nouvelle couche de résine sera solidifiée. L'impression en résine est beaucoup plus précise que par fonte de plastique elle est d'environ 20 microns par couche, elle convient à l'impression de figurines détaillées. Par contre, elles sont très onéreuses et la résine est chimique, elle tâche et s'enlève difficilement, elle demande beaucoup de traitements après l'impression et peut fondre au soleil. La quatrième révolution industrielle L'arrivée de la première révolution industrielle qui est la machine à vapeur n'a pas seulement servi à faire avancer les trains, beaucoup de machines utilisaient ce moteur pour automatiser certaines tâches. Il fallait une quantité importante de charbon polluant et des gros tuyaux et vannes un peu partout pour évacuer les vapeurs. La seconde révolution industrielle fut l'utilisation de l'électricité beaucoup plus pratique que la vapeur pour alimenter les machines. La troisième révolution était l'arrivée de l'informatique, les ingénieurs, les dessinateurs industriels, les inventeurs ont pu profiter de cette technologie pour concevoir et inventer des pièces sans passer par le dessin minutieux au papier. L'informatique leur permet de lancer des simulations pour tester et animer leurs assemblages ainsi que la résistance des matériaux par calculs mathématiques rapides et automatisés. L'informatique a aussi contribué à réaliser des robots pour des tâches répétitives et l'assemblage. Et enfin la quatrième l'impression 3D, nous ne sommes pas encore complètement dedans, car elles sont abordables depuis peu, les imprimantes sont lentes, elles ne permettent pas encore une production en masse. Les pièces imprimées en plastique ne sont pas assez solides et les imprimantes de métaux et carbone restent encore trop onéreuses et nouvelles dans le domaine public. Mais les imprimantes même plastiques offrent des avantages importants pour le prototypage, elles sont très précises, souvent plus que ce que vous pouvez trouver dans une usine et cela directement chez vous ou une startup. En plus de cela les imprimantes ajoutent de la matière alors que les machines industrielles en retirent, il n'y a donc presque aucune perte, c'est économique et écologique (surtout en PLA). Le matériel à acheter Les critères pour choisir son imprimante Dimensions d’impression (Artillery Sidewinder X2 c'est le point le plus important, cela vous évitera d'avoir à imprimer en kit et d'avoir des pièces qui ne colleront peut-être pas bien entres elles. Prix (Creality Ender 3 V2 les imprimantes SLA demandent un budget conséquent, les imprimantes en FDM varient de 200 à 2000 euros. Certaines chères ne sont pas forcément plus simples à utiliser et plus avancées que les moins chers, elles avaient presque le monopole donc pouvaient gonfler le prix, aujourd'hui certaines sont anciennes, mais n'ont pas baissé de prix. La simplicité (Dagoma Neva de nouvelles technologies arrivent tout au long de l'année rendant l'impression 3D plus simple avec par exemple la calibration automatique de la buse par rapport au plateau (pour son élévation), le logiciel de préparation pour l'impression préconfiguré, la détection de fin de filament, la reprise après une coupure de courant, le changement automatique de filament, le mode pause. Pour la simplicité il y a aussi le fait que l'imprimante soit entièrement assemblée, partiellement ou pas assemblé (nommé DIY pour Do It Yourself). La Creality CR-10 est assemblée à 90 %. Précision (Elegoo Mars 3si vous comptez réaliser des figurines détaillées, il faudra vous tourner vers le SLA. Si par contre les figurines sont assez grosses, le FDM suffira. Le matériel Spatule: indispensable pour détacher facilement vos impressions du buildgrip. Elle est parfois fournie avec l’imprimante 3D, vous pouvez en acheter une autre plus grande ou un kit pour pouvoir détacher les impressions les plus grosses. Buildgrip/buildtak ou ruban de marquage: c’est un support qui va faciliter l’adhésion de votre impression au plateau. Il est très souvent déjà en place sur l’imprimante 3D. Pince coupante: utilisez-la pour retirer les supports. Scalpel ou ébavureur: il vous aidera à éplucher les bords pas très lisses, à retirer la colle séchée et à casser les supports. Je vous conseille d’utiliser des gants anti-coupure avec. Papier de verre (180, 320, 1000le papier de verre est à utiliser pour le ponçage de la surface de votre modèle et en particulier avant de passer à la peinture. Commencez avec un grain à 180 puis 320 pour polir. Une fois la peinture mise en place vous pouvez utiliser un grain à 1000 pour enlever les défauts et bulles de peinture. Marteau: certaines pièces imprimées ont été conçues pour s’imbriquer entres-elles à coup de marteau. Dans ces cas-là, imprimez votre modèle avec un remplissage renforcé. Peinture à maquette + set de pinceaux: la peinture à maquette tient bien sûr le plastique, sèche rapidement et ne nécessite bien souvent pas d’eau. N’oubliez pas d’acheter des pinceaux de différentes tailles pour différents niveaux de précision. Pour plus de facilité, peignez avant l’assemblage, cela permet aussi de ne pas mélanger les couleurs d’une pièce à l’autre. Ne peignez pas les parties qui ne seront pas visibles après que les pièces soient imbriquées entres-elles. Colle cyano ou epoxy bi-composant (moins cher): les impressions trop grosses sont souvent découpées en plusieurs pièces à coller. La colle vous servira aussi à réparer vos impressions. La communauté recommande sur les forums la colle cyano de la marque Crimson, en moins cher celle de Colle 21. La cyano reste en général chère, pour faire des économies vous pouvez utiliser de l’epoxy bi-composant. Aiguilles d’acupuncture: vous servira à déboucher la buse, entrez là dans la buse pendant qu’elle est à température pour faire fondre le plastique. Dans la Neva lancez un print puis mettez en pause pour la déboucher. Attention à ne pas vous bruler des chutes de plastiques fondus, vous pouvez prendre des gants isolants de la chaleur. Pied à coulisse: il vous permettra de prendre vos mesures pour concevoir vos pièces. Je vous conseille d’en prendre un digital. Conseils ponçage: éviter les supports et augmenter la précision d'impression réduit le temps de ponçage. Conseils peinture: si vous produisez régulièrement les mêmes pièces et utilisez les mêmes tons de couleurs pour des pièces entières à assembler vous gagnerez du temps, de l’argent à sélectionner les filaments colorés et vous n’aurez pas de perte des couleurs. C’est particulièrement utile pour une startup. Conseils colle: essayez d’éviter la colle au maximum en imprimant en bloc de pièces le plus possible. Si certaines pièces ont besoin d’être séparées, modélisez des trous et imprimez des tiges en plastique du même diamètre à enfoncer à coup de marteau (cela demandera qu’ils soient accessibles et des surfaces planes). Conseils pour déboucher la buse: faites chauffer l'imprimante à la température de la fonte du plastique puis passez l'aiguille d'acupuncture. Vous pouvez aussi utiliser l'option pour retirer le filament. Si la buse ne se débouche toujours pas, vous devrez changer la buse. Les logiciels à installer Les logiciels pour créer ses modèles Blender (modélisation – préparation c’est un logiciel libre et Open Source avec des outils de sculpture pour vos figurines. Vous pouvez faire des systèmes mécaniques avec, mais assez basique sans pouvoir tester les assemblages. Fusion 360 (tutoriel c’est un logiciel CAD ou de CAO en français (Conception Assistée par Ordinateur), c'est le logiciel le plus utilisé pour l'impression 3D de pièces mécaniques. Il vous permettra aussi de générer des filetages de vis et taraudages, des engrenages et de tester vos assemblages. Par contre, il est cher et utilisable que par abonnement à 40 dollars par mois ou 300 l’année. Les étudiants peuvent avoir une version gratuite pendant 2 ans. Sinon en gratuit vous avez FreeCAD. Format d'export: vos modèles doivent être exportés en .STL ou .OBJ. Vérifiez les erreurs: vérifiez que vous n'ayez pas de trous dans votre modèle ou d'autres erreurs, plus bas des conseils vous seront donnés pour corriger votre modèle. Conseils Blender: lors de l'export en .STL avec Blender, mettez dans les options du STL le scale à 10 pour que chaque case de la grille soit égale à 1 cm au lieu de 1 mm. Les logiciels pour préparer ses modèles à l'impression (slicers) Les imprimantes 3D ne peuvent pas directement lire vos fichiers 3D .STL ou .OBJ il faut passer par un logiciel qui va générer le manuel de fabrication pour votre imprimante que l'on appelle le G-code (ou un nom différent pour les technologies propriétaires). Le logiciel qu'on utilise pour ça est appelé un "slicer" (découpeur), voici ce qu'il réalise et que le G-code contient: il découpe votre modèle, l'épaisseur varie selon la densité des couches choisie. il défini le parcourt que de la buse et sa vitesse. il génère des supports pour les parties qui ont besoin d'être maintenues (c'est optionnel). vous devez indiquer la température, vous devez suivre les recommandations du filament utilisé. en bonus il peut aussi vous donner une estimation du temps, la masse (donc la quantité de filaments utilisés) et le coût de votre impression basé sur le prix divisé par la masse. Le slicer le plus utilisé: Cura: c'est le logiciel le plus utilisé, il est Open Source et certains fabricants comme Dagoma le propose en téléchargement préconfiguré pour leur imprimante (taille du plateau, température, précisions, vitesse). Préparer son modèle Blender pour l’impression Cette étape n'est pas obligatoire, car vous pouvez récupérer des modèles 3D sur internet, le site le plus connu est Thingiverse. Avant d’envoyer votre création dans Cura pour générer des supports et les différentes couches d’impression il faut que votre modélisation ou sculpture dans Blender ne comporte aucune erreur. Si vous avez modélisé dans un logiciel de CAO vous ne devriez pas avoir d'erreur. Combler les trous Votre modèle ne doit pas comporter de trou, par trous je veux dire face manquante. Vous pouvez les remplir facilement en entrant en Edit mode et en mode de sélection edge en pressant Ctrl + tab. Désélectionnez tout avec la touche a et dans le menu Select en bas, allez dans Select All by Trait > Non Manifold (non fermé). Les edges non fermés vont se surligner, appuyez sur f pour créer des faces et ainsi boucher les trous. Ensuite désélectionnez tout, faites à nouveau la sélection Non Manifold si d’autres edges sont sélectionnés faites x puis Edges. Les arêtes restantes sont des arrêts isolés qui ne permettent pas de créer de faces. Supprimer les doublons Il peut arriver que par erreur deux vertices se retrouvent au même endroit, il faut nettoyer le modèle en n’en gardant qu’un seul. Pour ça, sélectionnez tout avec a et faites la touche w un menu va s’ouvrir et sélectionnez « Remove Doubles ». Supprimer les intersections Il faut supprimer toutes les faces qui se chevauchent. Pour ça il y a un add-on dans Blender que vous trouverez dans File > User Preferences, dans l’onglet Add-ons, dans recherche tapez bool, vous verrez Bool Tool apparaitre cochez-le. Faites Save User Settings en bas à gauche puis fermez la fenêtre. L’add-on ne fonctionne qu’en object mode, alors pour supprimer toutes les intersections il faut entrer en edit mode, tout sélectionner avec a et faire p puis By loose parts. Revenez en Object Mode, sélectionnez tout et dans Bool Tools à gauche à Auto Boolean cliquez sur Union. Ensuite il faut générer de nouveaux edges, revenez en Edit mode, sélectionnez tout et pressez Ctrl + t pour utiliser l’outil Triangulate qui va générer des triangles sur tout le mesh. Réaliser son modèle en kit Pour les modèles trop gros, vous pouvez les découper avec un cube et un plus petit cube extrudé qui servira à emboiter les deux objets au marteau. Pour ça, créez un cube et un plus petit en sélectionnant la face, puis un Inset et une extrusion. Dupliquez votre modèle et le cube dans un autre layer pour l'autre partie de votre kit. Vous pouvez utiliser un troisième layer pour garder le modèle original et le cube. Sélectionnez votre modèle à découper, utilisez un Boolean modifier en mode Difference et sélectionnez le cube. Appliquez le modifier et supprimez le cube pour n'avoir qu'une partie: Pour l'autre côté sélectionnez le modèle dans l'autre layer et utilisez l'opération Intersect du Boolean modifier puis le cube et appliquez le modifier. Sélectionnez les faces à emboiter dans l'autre modèle et faites Alt + s pour shrink (rétrécir) le modèle: Génération du G-code sous Cura Lancez Cura et glissez votre ou vos fichiers .STL dans l'interface. Vous trouverez à gauche ou en bas à gauche (ça dépend si vous prenez une version modifiée de Cura pour l'imprimante) des icônes pour modifier l'échelle et la rotation. Il y a une notion importante à savoir pour chacune de ces options: l'échelle est au cube, si vous doublez la hauteur de votre objet, vous devez doubler en même temps sa largeur et sa profondeur donc vous faites 2x2x2 = 8 fois plus grandes et plus longue à imprimer. Un objet de 5 cm de haut imprimé en 1 heure en mettra 8 en faisant 10 cm. pour la rotation, rappelez-vous que votre modèle sera réalisé de bas en haut, évitez trop de pièces suspendues pour éviter un maximum les supports voir ne pas en utiliser du tout. Pour l'échelle je vous conseille d'entrer directement la valeur de l'échelle et de garder cette valeur si vous imprimez en kit. Un paramètre très utile avec l'outil de rotation est son icône pour mettre à plat, cliquez dessus une fois que vous avez orienté à peu près votre modèle pour que la plus grande surface plane soit à plat sur le plateau. À droite vous devrez paramétrer l'impression: La température: si vous avez pris une version modifiée de Cura vous n'aurez pas à entrer ce paramètre,mais juste à indiquer le filament parmi ceux recommandés pour l'imprimante. Le remplissage: creux, remplie à 17 % ou renforcé remplie à 33 %. La qualité: elle est définie par l'épaisseur des couches. Plus les couches seront fines plus l'impression sera longue. Les supports: vous pouvez ne pas utiliser de support, l'imprimante peut réaliser des parties en oblique peu maintenues, mais ne peut pas réaliser des "ponts". Vous pouvez utiliser des supports pour que tous les côtés touchent le plateau et des supports partout y compris à l'intérieur de l'impression. Améliorer l'adhésion (brim): vous pouvez cocher ce bouton pour ajouter une couche sous votre impression, à utiliser pour une pièce fine cylindrique à la verticale qui pourrait tomber ou horizontal qui pourrait rouler par exemple. Une fois configurée vous aurez une estimation du temps d'impression en bas à droite, si l'impression est trop longue réduisez le scale (une impression de 2-3 heures c'est une impression rapide, une moyenne dure 8 heures et 1-2 jours pour les plus grosses). Parfois la durée estimée est plus longue que la durée réelle de l'impression. Pour voir les différentes couches, support et remplissage cliquez sur le logo de l’oeil à gauche puis X-Rays (l'icône et son emplacement varient selon les versions de Cura). Vous aurez un curseur pour passer d’une couche à l’autre et vous verrez les supports. Le modèle est prêt, il contient les instructions pour l’imprimer, il faut maintenant exporter le G-code. Pour ça allez dans File > Save All > Save to File pour le format mettez .gcode. Transférer votre fichier dans une carte SD et vous devriez le voir après l’avoir inséré dans l’imprimante 3D en allant dans Print from SD card. Lexique Mode d’impression FDM: cela veut dire en anglais Fused Deposition Modeling traduisez modélisation par déposition en fusion. C’est le mode d’impression le plus utilisé qui consiste à faire chauffer une matière pour la rendre liquide une fraction de seconde. FFF: c'est la traduction française de FDM qui veut dire Fabrication par Filament Fondu. SLA: SLA désigne normalement un type d’impression en résine, car il y a plusieurs techniques, mais on l’utilise globalement pour désigner l’impression à partir de liquide sensible aux rayons ultraviolets. Matériaux ABS: ce plastique est vendu au même prix que le PLA, mais n’est pas biodégradable, est malodorant et doit chauffer à 230 degrés (donc plus dur à déboucher, car refroidie plus vite) c’est pourquoi je vous recommande de rester sur le PLA. PLA: c’est le matériau le plus utilisé, il s’agit d’un filament d'un bioplastique issu de l'amidon de maïs et biodégradable. Sa taille la plus commune est de 1.75 mm, vendu souvent à 20 euros le kilo. Il faut le chauffer à environs à 210 degrés. Le minimum est de 180 degrés pour le faire fondre et 230 pour déboucher l’imprimante. Composants Bed: c’est le plateau sur lequel est imprimé le modèle, il est chauffé à 50 ou 60 degrés environ pour ne pas refroidir que le filament refroidissent trop rapidement, cela permet aussi de décoller son impression plus facilement. Le PLA n'a pas besoin de plateau chauffant, car il font à une température "faible" à 210 degrés, les imprimantes qui ne permettent que d'imprimer ce type de filament n'ont pas de plateau chauffant. Extruder: extruder ou extrudeur en français est le bloc qui va recevoir le filament, le chauffer et le déposer fondu sur le plateau. Il est relié à des rails pour se déplacer dans différents axes. Filament: le matériau utilisé en FDM, souvent du plastique, mais il peut y avoir des filaments de carbone, de bois et de plastique souple. Nozzle: désigne la buse en anglais, c’est la pointe qui chauffe et dépose le matériau en FDM à environ 210 degrés pour du PLA. Vocabulaire d’impression Brim: le brim est une couche intermédiaire entre le plateau et votre impression 3D qui aide à l’adhérence et à décoller votre impression avec une spatule. Il est généré dans le logiciel Cura automatiquement en activant cette option. Infill: c’est l’intérieur de votre sculpture 3D, vous pouvez régler dans les logiciels de préparation pour l’impression la densité de remplissage de l’intérieur, cela va modifier la solidité, mais allonger le temps d’impression et la quantité de plastique utilisé. Je vous conseille une impression dense pour les pièces mobiles (engrenages, etc) et celles à impriquer à coup de marteau. Raft: une base plus épaisse que le brim pour améliorer encore plus l'adhésion. Supports: les supports maintiennent l’impression, certaines parties suspendues ne peuvent pas être imprimés sans. Ils peuvent se casser à la main ou à l’aide d’outils comme une pince coupante et lime. Parfois la génération de supports n’est pas obligatoire, ça dépend de la forme et si vous estimez qu’il y en a besoin d’un. Formats de fichier G-code: le G-code est un « guide de montage » que génèrent des logiciels comme Cura pour indiquer à l’imprimante comment concevoir le modèle, ses dimensions, les réglages à utiliser. Des imprimantes aux technologies propriétaires utilisent un autre format. STL: c’est un format utilisé pour exporter des modélisations 3D depuis un logiciel de CAO (Conception Assistée par Ordinateur), modélisation 3D et sculpture. Il faut envoyer un fichier .stl à Cura pour en faire un .gcode.1 point

-

Bonjour, en ce dernier jour de l'année, je tenais à remercier tous ceux qui me sont venus en aide et ceux qui partagent leur déboires, leurs expérience, merci au nombreux tutos. Je vous souhaitent un bon réveillon et à l'année prochaine sur ce super Forum.1 point

-

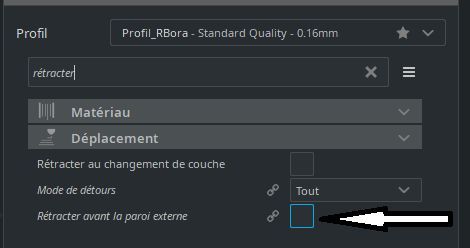

Si tu parles de la jointure, ce sont les paramètres dont on a déjà parlé (distance d'essuyage, roue libre,...). Pour info, sous Cura, tu peux ajouter l'extension "settings guide" (bouton place de marché). Désormais, en faisant un clic droit sur un paramètre puis "setting guide", tu vas découvrir des explications et des pistes pour améliorer des défauts.1 point

-

ça se joue à pas grand chose. Je dirais oui, fait l'essai... 101% (au pif)1 point

-

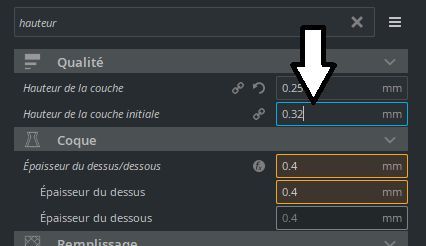

Pour les surfaces du dessus, je dirais légère sur-extrusion: en baissant le % du débit de la couche supérieure, les choses devraient s'améliorer. En plus si tu actives l'étirage sur toutes les surfaces, le résultat devrait être nickel. Pour le dessous, j'écraserai bien un peu plus le filament: hauteur de la couche initiale - 0.05mm en ajoutant un peu de chevauchement (pour savoir lequel, il faut regarder la simulation).1 point

-

1 point

-

Ensemble intéressant pour le prix, dommage que je n'ai plus de place. Tu pourrais peut-être indiquer ta zone géographique pour que des amateurs intéressés sachent où aller ? Meilleurs voeux1 point

-

1 point

-

1 point

-

Pour l'instant, c'est pas un drame, il faut juste que Cura soit paramétré en accord avec la buse. Donc tu peux imprimer en mettant 0.6 dans largeur de ligne et refaire le cube pour régler le paramètre débit.1 point

-

bon j ai résolu mon soucis , la sd de remplacement était trop grosse 32 en ntfs , j ai pris une 4 go en fat placer mon fichier a imprimer et bingo start merci pour vos réponses bonne année 2021 bon prints1 point

-

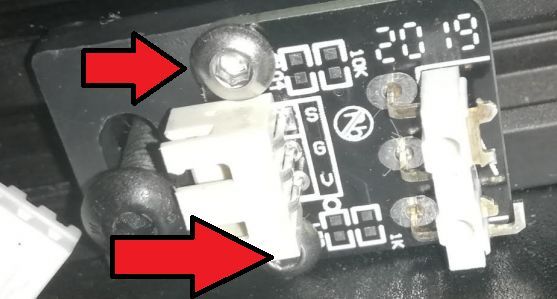

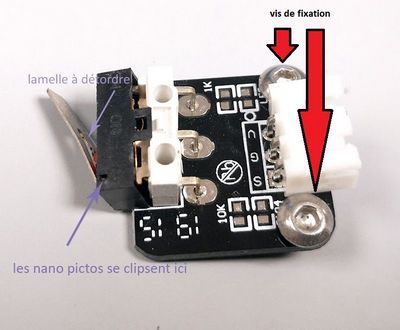

Arfff! ça c'est pas la bonne nouvelle... il va falloir le changer... EDIT: tu peux peut-être essayer de le réparer. En cintrant un peu les pattes, tu peux enlever le capot (décliper) et voir plus précisément ce qu'il se passe. @olivia87 a réussi, ici, à en bricoler un pour se dépanner. Après, si tu penses à bien avancer le plateau en butée avant, au moment de la prise d'origine, rien ne t'empêche d'imprimer. Il faut seulement que le contact soit fermé en permanence.1 point

-

Génial! à tout hasard, ce ne serait pas le levier qui frotte sur la tôle? en dévissant les 2 vis de fixation du module, tu devrais pouvoir le redresser... et détordre le levier. PS: attention, je te conseille de déplacer les axes (plateau et ensemble buse) plus lentement. Les moteurs se comportent comme des dynamos et renvoient du courant dans l'électronique. Ce serait dommage de devoir changer la carte mère...1 point

-

On ne s'est pas compris. Je parlais du détecteur de fin de course. C'est le 1er point qu'il faut éclaircir: est-il HS / mal connecté? Vois-tu où il est? Habituellement il est à coté du moteur Y. A priori sans le toucher tu as y_min: TRIGGERED, il devrait être open. Il faut donc trouver pourquoi. EDIT: j'ai peut-être mal interprété les infos. Pourrais-tu indiquer le retour d'un M119 avec la buse au milieu du plateau (pour être sûr) PS: attention, je te conseille de déplacer les axes (plateau et ensemble buse) plus lentement. Les moteurs se comportent comme des dynamos et renvoient du courant dans l'électronique. Ce serait dommage de devoir changer la carte mère...1 point

-

G1 X10 et G1 Y10 sont 2 exemples, il ne fallait pas les envoyer. Le premier dit qu'il faut déplacer la buse de +10mm en X et le 2nd +10 suivantY. Sinon, nickel, tu es connecté, tu vas pouvoir tester ton fin de course Y avec la commande M119 (triggered = levier enfoncé / open = levier relâché). C'est également confirmé que l'offset BLTouch X,Y est à 0. Il faudra revoir ce point...1 point

-

Pour le tuto, je n'en connais pas mais voici des infos plus précises d'un de mes anciens commentaires: tu peux installer Pronterface (ici version MAC et Windows). En haut à gauche, tu choisis le bon port COM, la vitesse de communication à 115200. En bas à droite, tu tapes une commande et tu envoies en cliquant sur le bouton SEND. Les commandes sont à envoyer séparément (exemple: pas de G1 X10 G1 Y10 -> G1 X10 (send) G1 Y10 (send)). La réponse apparaît juste au dessus. Si besoin, le driver USB est dispo ici (c'est le FT232). EDIT: bonne année à toi aussi1 point

-

Salut, Déjà, je pense que ton détecteur de fin de course est mal connecté ou HS, dans tous les cas la prise d'origine en Y ne se fait pas correctement. Tu peux tester le signal du fin de course en envoyant en USB (pour les détails, voir le 3ème paragraphe) M119 (avec et sans appuyer avec le doigt sur le détecteur). Après, l'offset X,Y du BLTouch doit être renseigné. Actuellement, tu dois avoir 0 , 0. Je ne connais pas les valeurs mais tu peux les mesurer simplement avec une règle graduée. C'est le décalage X, Y du BLTouch par rapport à la buse. Comme le BLTouch est à gauche, la valeur sera négative. Si ton BLTouch est avancé par rapport à ta buse, Y sera négatif. Pour modifier les valeurs, il suffit d'envoyer en USB via Pronterface, Repetier-host,... le GCode M851 Xx Yy suivi d'un M500 (sauvegarde) où x est le décalage en X et y le décalage en Y (valeur en mm). Au lieu d'envoyer le GCode en USB, tu peux simplement ajouter les 2 commandes dans le GCode de démarrage (dans le logiciel trancheur / slicer). Dans ce cas, il faudra palper de nouveau le plateau en ajoutant un G29 après le G28. Cette opération n'est à faire qu'1 fois. Ensuite tu pourras supprimer ces 3 lignes. Sauf erreur de ma part, le Gcode de démarrage que tu as indiqué dans ton 2ème message ne correspond pas au fichier que tu as exécuté à la fin de la vidéo. Cela dépend du firmware, mais dans le Gcode, tu ne précises pas qu'il faut utiliser le nivellement en mémoire ou palper le plateau (comme dans la vidéo) au début de l'impression. Par sécurité, je te conseillerais d'ajouter la ligne M420 S1 juste après la ligne G28: tu seras sûr que le nivellement en mémoire sera appliqué. A la vue des trous dans tes impressions, je me demande si tu as calibré ton extrudeur? si non, alors tu peux suivre ce tuto. @ixi, d'après moi ce n'est pas un problème, je n'ai aucun de ces GCodes dans mon GCode de démarrage. La machine utilise ses propres valeurs.1 point

-

1 point

-

@Ironblue, la femme parfaite quoi Pour les armes j'ai profite de mon passage en Afrique du Sud pour m'essayer au glock 9mm, AK47 et AR15 meme si je suis passe pour un redneck vis a vis des collègues et la famille Franchement j'ai rien trouve de mieux pour decompresser a la pause déjeuner. Pour les jeux j'étais le king d'Unreal Tournament. Ca me rappelle une discussion avec un pote qui a les meme passions que moi (et donc toi ) et on se disait que c'était dommage de pas être homo en fait. On vire les femmes, les enfants et on s'installe dans un loft/hangar/atelier... Mr Ironblue a bien de la chance. SoM ps: Tu as dorénavant un admirateur pas si secret.1 point

-

Bonne année à toi aussi ! Non là j'ai un seul souci, la roue qui est censé faire que le filament soit entrainer par le mouvement ne se produit pas, trop sérré ou pas je ne sais pas mais le filament ne sort uniquement quand je pousse à la main celui-ci.1 point

-

Même problème au montage initial de l'imprimante, résolu en décornant la nappe légèrement cabossé sur son coin droit à la base du montant gauche de l'axe Y. J'ai qu'en même eu une sueur froide mais la machine marche actuellement super bien !1 point

-

Bonsoir j ai bien reçu la pièce je vais tenter de finir le montage de l imprimante du coup1 point

-

1 point

-

J'ai d'autres tv en stock, faut que je trouve d'autres idées. une petite video1 point

-

1 point

-

Et bien c'est à cause d'une combinaison de : dégouté elle était si bien cette pièce, l'ABS c'est has been, l'ABS ça pue, cet ABS en particulier ne m'a jamais donné de résultats exceptionnels (mais il est gratuit), j'ai pas de temps à perdre pour faire des expériences, j'ai déjà hésité avec l'ASA au premier choix. Mais nul doute que mes prochaines pièces un peu trop "tendues" dans cette matière subiront le même traitement. Je pense que ça devrait marcher, c'est un ABS qui est normalement utilisé avec des machines dont l'enceinte est chauffée à 90°C, ça aide. En tout cas la pièce qui s'est fendillé n'a plus bougé depuis, je pense qu'elle a libéré ses contraintes. Dans l'absolu elle est même utilisable en l'état, ce sont juste des micro-fissures, mais j'ai pas envie que ça s'étende pendant que je parcours 4m de planche . Celle en ASA n'a toujours pas bougé, donc je pense qu'elle ne bougera plus. Concernant la bague à copier, je pense que je vais réviser un peu le design pour les petits diamètres, et faire de la place pour le mandrin en reportant des millimètres de surépaisseur dans l'épaisseur de la semelle, en me démerdant bien je dois pouvoir gratter 5 ou 6mm de profondeur. Pour les gros diamètres ce n'est pas gênant, le mandrin passe dedans. Sur une petite affleureuse on compte déjà les millimètres avec des fraises en queue de 6mm ou 1/4", alors avec une bague à copier en plus... Mais ça c'est un autre sujet. Comment tu vas t'y prendre pour ta buse d'aspi de 40 ? Recoupe et emmancher un coude à 45° imprimé ? Ou adaptation directe sur l'existant ? Car y'a pas photo, faut pas laisser ça comme ça (moi aussi j'ai cru que c'était repeint bleu). (désolé pour le double post, mais comme c'est une grosse update, ça me paraissait gros pour un edit) Revu et corrigé : Un peu over-engineered par rapport à ce que j'imaginais au départ, mais très content du résultat qui me permet d'exploiter la pleine profondeur pour les gros diamètres, et -2mm pour les petits. En plus le cylindre guide devient plus court, donc plus solide et moins "souple" (il ne l'était pas vraiment à la base), c'est tout bénéf. Justement c'est l'inverse, j'ai des parois épaisses (2.5mm sur les côtés et 1.5mm sur le dessous) pour compenser le ponçage et l'abrasion avec le temps. Connaissant bien la propension de l'ABS à se rétracter, un trop faible infill lui laisse trop de place. Le 100% infill pose d'autres soucis à l'impression, notamment le warping sans enceinte chauffée. Le 80% gyroid avec une largeur d'extrusion de 1.3mm est ce que j'ai trouvé de mieux pour amortir la rétractation dans toutes les directions. La forme gyroid étant le point crucial, car elle agit comme un ressort et compense les efforts, alors qu'une bête forme grid est déjà tendu en X et Y dès l'impression, et à la moindre rétractation ça casse. Et comme le plastique passe "brutalement" de 260°C à 110°C près du plateau, voir 30-40°C lorsque Z monte, ça commence à se contracter très vite. C'est simple, rien que l'aspiration du ventilateur qui refroidi la hotend génère un courant d'air (et un refroidissement) suffisant pour voir les pièces flamber plus fort de ce côté là lorsque la tête se déplace au dessus. Il faut prévoir une écope pour aspirer l'air du "plafond". Un draft shield peut éventuellement aider à tenir la pièce au chaud en guidant l'air chaud du plateau vers le haut, le long des parois de la pièce. A noter que j'ai réalisé toutes ces impressions (sauf l'aspi) avec une buse de 0.6mm et des couches de 0.30mm. Pour l'aspi c'est une buse de 0.4mm, des couches de 0.15mm, et une inclinaison de 30° vers l'arrière pour obtenir un parfait tube rond (et sa dépouille de 2°) sans support. Tant mieux, les 0.8mm n'apportent rien de plus si tu ne change pas de hotend. La 0.6mm tu as un léger gain de temps d'impression car moins de déplacement de la machine pour le même volume extrudé. La machine travaille moins vite, mais mettra autant de temps pour sortir la même pièce. Tu es toujours limité par la capacité de ta hotend à chauffer le plastique (pour les curieux, c'est le MVS = Max Volumetric Speed). C'est surtout sur l'épaisseur de couche que tu y gagne, tu peux monter à 0.30mm et tu as des parois plus épaisses en moins de tours, moins d'intercouches, moins de faiblesses. Attention cependant, avec la 0.6mm, les supports vont devenir plus sport à enlever. Bon j'arrête de cannibaliser ce sujet, de toute façon j'ai bouclé la session outillage pour cette année.1 point

-

yop , c est pas un de mes models , juste fait une modif pour la charge des accus , installation electro + print abs + le flash1 point

-

1 point

-

J'ai pareil, lors de mes premier print j'ai eu un bouchage également et avec ce genre d’aiguille ça peut sauver les meubles https://fr.aliexpress.com/item/32920238097.html?spm=a2g0o.productlist.0.0.28002e5b2LkxXw&algo_pvid=af38ce0e-71fa-4904-a866-42f1851eb05b&algo_expid=af38ce0e-71fa-4904-a866-42f1851eb05b-3&btsid=0bb0623a16093511486347920e8b97&ws_ab_test=searchweb0_0,searchweb201602_,searchweb201603_ Petit conseil pour le changement de filament : - Lorsque la buse est chaude ne pas le retirer de suite mais plutôt aller dans le menu et faire sortir 10/20mm de filament pour évacuer la pression - Et ensuite le retirer assez rapidement à la main Comme si il y a un début de bouchon il est évacué et le filament que l'on sort à beaucoup moins de chance de casser du à la dépression quand on le retire1 point

-

Bonjour, Pour ceux qui possèdent une Longer LK4 pro avec BlTouch ce lien devraient vous intéresser : https://github.com/DaGr70/Marlin_Longer_LK4_pro - Intégration de Marlin version 2.0.7.2 avec prise en charge du touchcreen DWIN T5UID1 (Merci @Desuuuu) - Firmware écran spécifique a la Longer LK4 (verticale) inspiré de l'ecran original Longer - Auto-nivellement avec Bl-touch - Babystepping - autocalibration des PID (buse e plateau) - Menu Gcode - En français La seule modification matériel à apporter est l'ajout du Bl-touch. (peut être fonctionne sans mais l'autonivellement ne sera pas opérationnel) Attention à bien calibrer votre Bl-touch : Coordonnées X-Y-Z entre sonde et buse (Gcode M851) devrait fonctionner aussi sous Alphawise U30 pro ... (Même carte mère LGT V1.0) Bonnes fêtes de fin d'année et bonnes impressions.1 point

-

Ce serait dommage que tu achètes une bécane qui fonctionne mal, puis que tu reproches à ton épouse de t'avoir donner cette somme dans ce but et qu'en final tu divorces à cause de cette satanée imprimante et des conseils du forum. Une lourde responsabilité que de te conseiller.1 point

-

1 point

-

1 point

-

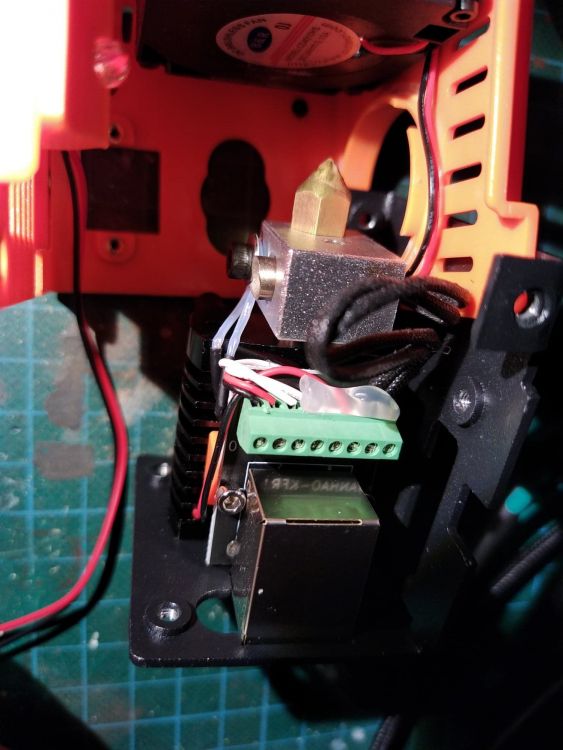

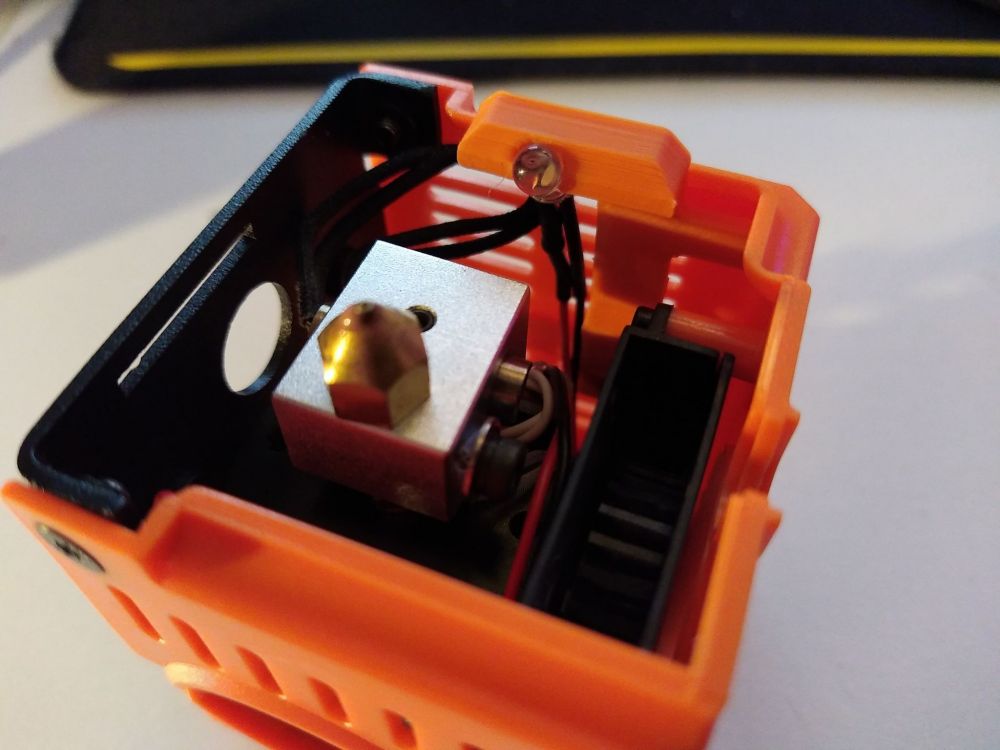

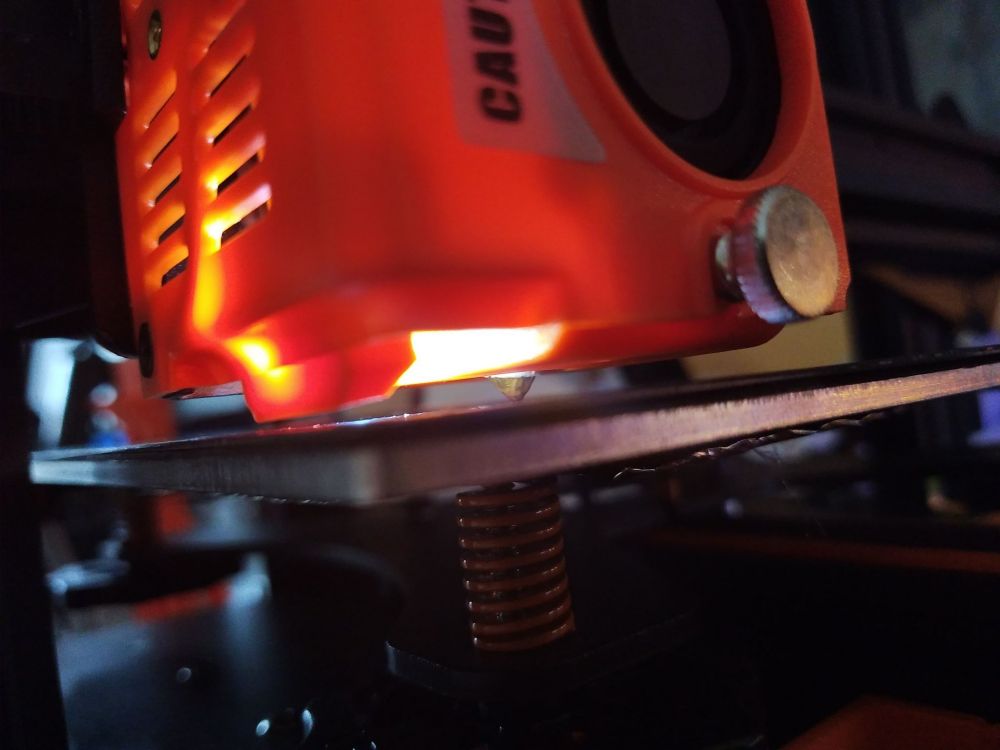

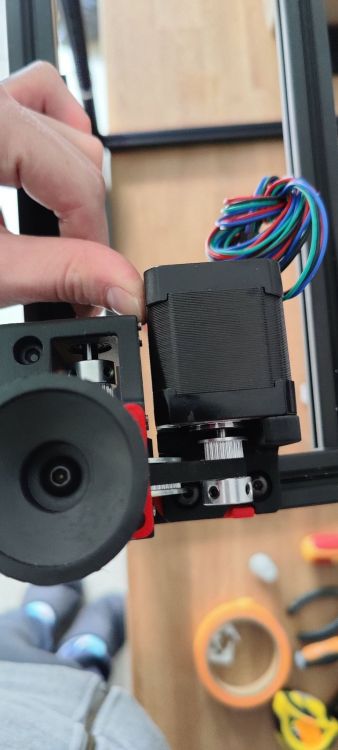

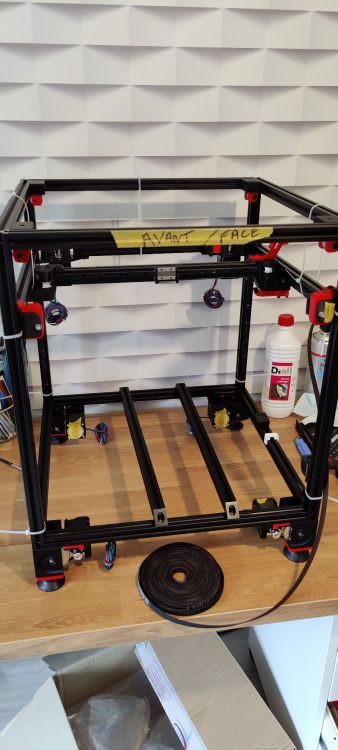

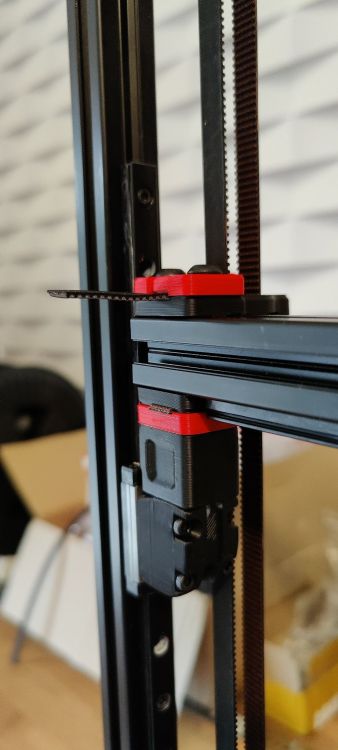

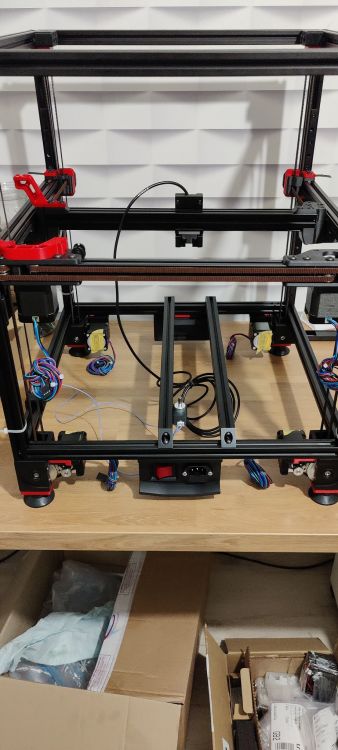

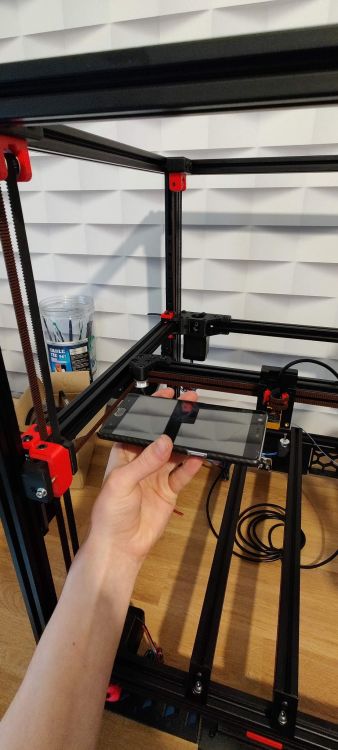

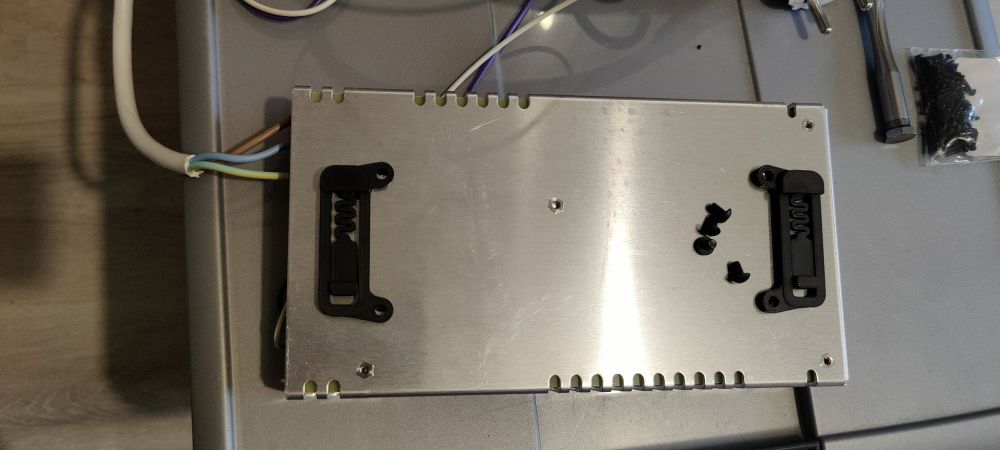

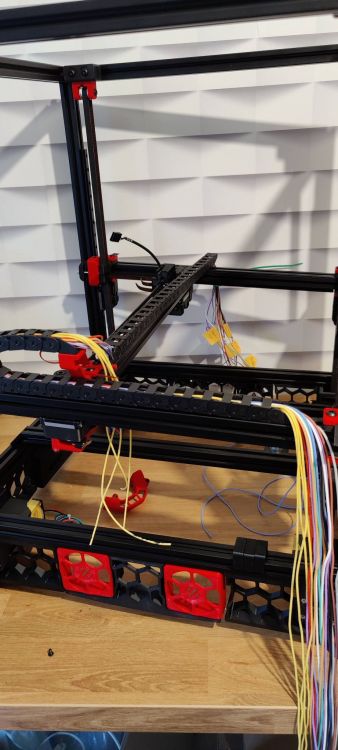

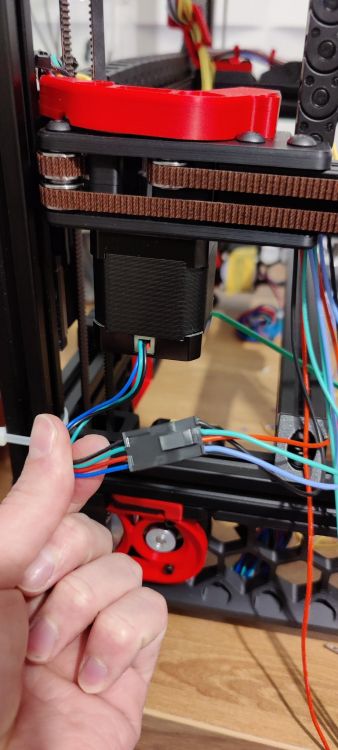

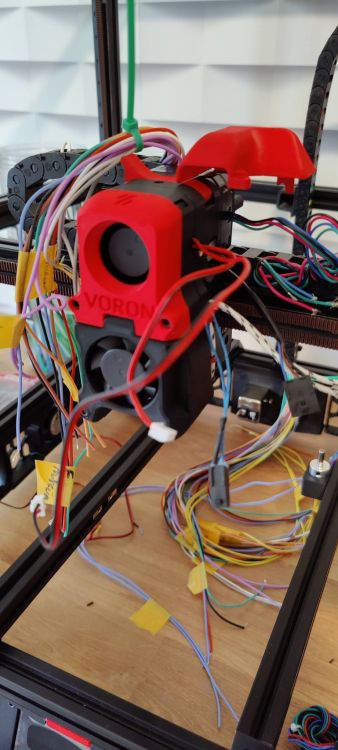

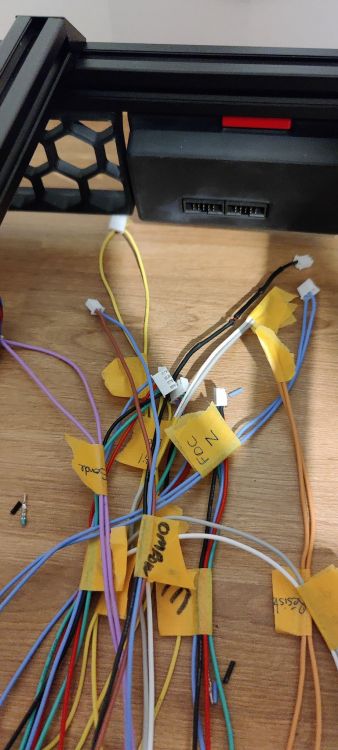

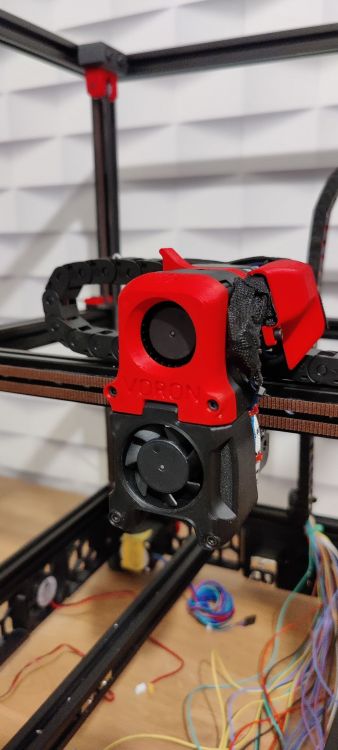

Hello, j'ai enfin reçu mes frames voici le montage. Partie Mécanique: Pour le montage j'ai suivi la notice de montage mais aussi ces 2 vidéos : Vidéo de Nero 3dp sur l'explication du montage des frames pour ceux qui n'ont pas pris du Misumi. Vidéo de Nero 3dp Si un chariot de vos rails linéaire est un peu dur vous pouvez le démonter en suivant cette méthode pour le graisser. Je me suis procurer les frames chez https://www.myaluprofil.de/ et toutes les vis sur https://schraube-mutter.de/ J'ai percer les profilés à la perceuse à colonne avec un foret de diamètre 5mm histoire que la clé BTR passe mais 5,5 voir 6 n'aurai pas été du luxe. J'ai utilisé des vis BHCS M6x10mm, si vous prenez les mêmes frames que moi vous ne devez pas suivre la taille des vis de la notice car le trou au milieu des profilées et trop grand on ne peut donc pas le tarauder en M5 comme dans la notice, mais ce n'est pas du tout un problème. Faite attention à ne pas perdre de bille ! Réception des pièces en ABS du PIF, super qualité j'en suis très satisfait. On commence par le début les modules Z. Mise en place des inserts. Je vous conseille fortement de regarder cette vidéo, il y'a des petit trucs qui ne sont pas indiqué dans la docs. ->Vidéo Nero 3dp et pour vous y retrouver la vue Fusion 360 de la Voron 2.4 assemblé -> https://github.com/VoronDesign/Voron-2/tree/Voron2.4/CAD Poulies moteur : SURTOUT faite gaffe aux poulies ! il y'en a de plusieurs sortes et ça vous évitera de tout démonter. Faite attention en montant les poulies il y'a bien 2 rondelles de 1mm de chaque coté du roulement central et on oublie pas le frein filet sur les vis. Autre chose les support monté sur les moteurs ne sont pas les mêmes que la docs, ils ont été revu. Dans la visu 3D sur fusion 360 on voit bien les nouvelles pièces. Et voila c'est déjà pas mal pour aujourd'hui bonne fêtes et bonne année à tous ! Montages des des pieds et module Z : Montage des moteurs + tension courroie, faite à attention en tendant la courroie à bien laissé le moteur parallèle au support ça nous évitera par la suite que la courroie frotte sur la poulie. Montage du end stop Z : Suivre cette vidéo https://www.youtube.com/watch?v=3hocvaTHagI&t=356s&ab_channel=Nero3dp Pour enlever le flasque de la poulie j'ai utiliser un décapsuleur (merci le discord pour l'astuces ). EDIT : Il faut prendre la version plus longue de 2mm si vous mettez un PEI avec une magnet flex plate sinon le air duct force sur le plateau lors du palpage. Le fichier se trouve ici : https://github.com/elpopo-eng/VoronFrenchUsers/tree/main/Mod/ZEndStop photo de la version plus petite : Montage des moteurs AB et début de la gantry. Suivre cette vidéo Pour le reste du montage je me suis débrouillé avec la doc et la vue fusion 360. Mise en place de la gantry et des courroies : Vidéo pour d'aide pour la mise en place : Voron V2.4 Gantry Assembly Part2 & QA Solving Gantry Racking Il faut couper la courroie des modules Z à ras pour celle du bas et laissé dépasser un morceau de quelques centimètre, puis recommencer cette étape 4 fois pour avoir une longueur de courroie identique des 4 côtés. montages des courroies des moteurs A et B : Pour la cellule Omron ci dessous comme ce n'est pas exactement la même que dans le plan il faut mettre 2 vis plus longue. 3x25mm au lieu de 3x20mm. En attendant les pièces pour l'extrudeur j'ai avancé en montant l'écran et l'interrupteur arrière : Vidéo pour le montage d'une tête Dragon : Vidéo de Nero 3d Tension des courroies, je l'ai fait pour essayer avec l'application android "Easy tension" j'ai mis le micro perpendiculaire à la courroie et je la fais vibrée. J'ai mis actuellement 140hz sur les courroie Z et 97Hz sur la courroie X Y avec la gantry au milieu ! . Mise en place des supports cartes et alim : Mise en place des câbles qui passe dans les câbles chain : 2 câbles sonde 2 câbles résistance Attention c'est du 20AWG ici 2 câbles ventilateur hot-end 1 2 câbles ventilateur hot-end 2 3 câbles sondes Omron 4 câbles moteur extrudeur ( idem pour le A et B ) 2 câbles fin de course X 2 câbles fin de course Y Pour les connecteurs faite attention avec les connecteur micro molex... Un pin à crimp mâle va dans un connecteur femelle et inversement. Je vous conseille de vous entrainer avant avec un câble qui traine, regarder des vidéos sur youtube pour les explications. Rien de bien sorcier mais il faut prendre son temps, et pas hésitez à vérifier si la connexion est OK avec un multimètre et a bien les enfoncé. N'hésitez pas à tirer légèrement dessus pour tester. Mes moteurs sont ceux-ci : https://fr.aliexpress.com/item/4000408723764.html j'ai vérifier le code couleur cela correspond bien vous devez avoir quelques Ohms par paires. Soit pour moi les 2 paires sont : BLACK & GREEN et RED & BLUE Montage de l'afterburner ( hot-end dragon HF): Vidéo à suivre pour le montage https://www.youtube.com/watch?v=xzm5_zIaSWo&ab_channel=3DPMAMSIH il y'a aussi cette docs au cas ou https://www.dropbox.com/s/v30qvah09l466er/Voron%20Afterburner%20Manual.pdf Quelle galère de cacher tous les câbles, il n'y a pas assez de place... ça restera comme ça en attendant que j'imprime ce fichier qui permet de cacher ce foutoir... Cache câble STL Et enfin une petite séance de crimping mais ça va avec ces connecteurs JST c'est simple comparé au micro Molex. Autant les micro Molex males c'est facile autant les femelles c'est galère, mais avec de la persévérance on y arrive. Prévoyez plus de connecteur micro Molex en rab ! Ne vous trompez pas si vous avec une SKR 1.4 le câblage est légèrement diffèrent, vous trouverez le bon schéma ici : https://github.com/VoronDesign/Voron-2/tree/Voron2.4/firmware/klipper_configurations/SKR_1.4 suite ici ->1 point

-

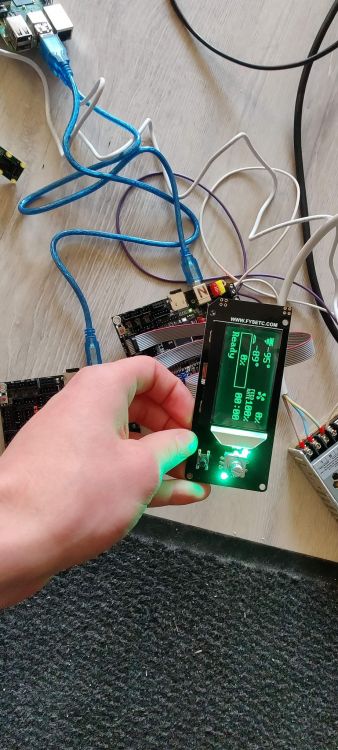

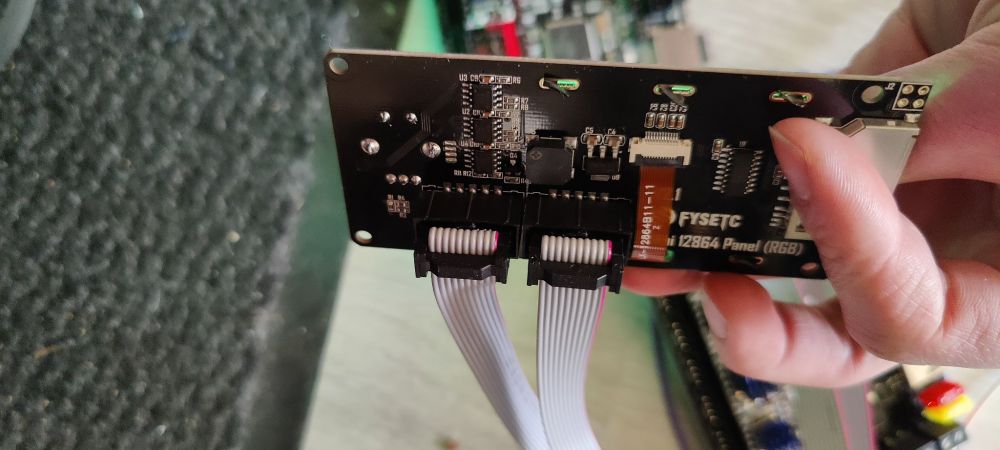

Montage de l'écran MINI12864. Pour cela il faut décommenter les lignes dans le printer.cfg. ce qui nous donne quelque chose dans ce genre: par contre un membre du discord ma fait part qu'il y'avais souvent des problème de pin avec les nappes. J'ai comparé les pins de l'écran par rapport au SKR et effectivement c'était inversé, j'ai du limer et couper le détrompeur des nappes pour pouvoir le brancher à l'envers. Une fois effectuée j'ai reboot le système et tadaaa ça fonctionne.1 point

-

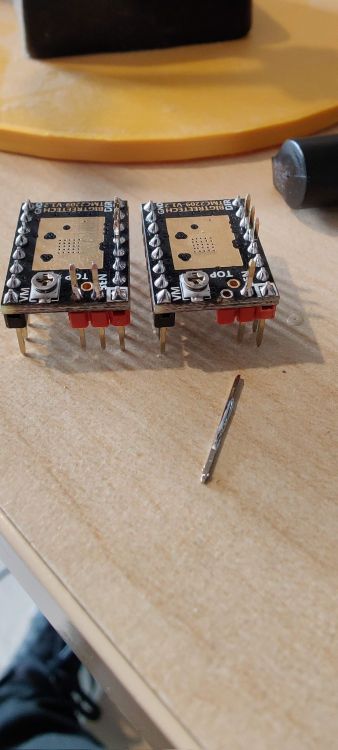

Je n'ai toujours pas les frames pour commencer la partie mécanique donc en attendant, j'ai reçu les 2 SKR 1.4 et le raspberry, on va commencer l'installation de klipper et mainsailOS. Bon déjà on va commencer par dessouder cette pin si on utilise pas le stallguard, sinon les fins de courses ne fonctionneront pas. Je pourrais ressouder les pins plus tard s'il le faut ne les couper pas ! Cablage : https://github.com/VoronDesign/Voron-2/blob/Voron2.4/firmware/klipper_configurations/SKR_1.4/Voron2_SKR_14_Wiring.pdf Installation du Betterbootloader à flasher sur les skr avant pour mettre à jour via le port usb suffit de suivre ce lien https://github.com/Arksine/LPC17xx-DFU-Bootloader/releases/tag/0.4.1 Instalation de mainsailOS Alors j'ai choisi celui la mais il y'a aussi Octoprint dwc2 mainsail fluidd. Au choix chacun à ses avantages inconvénient, j'ai choisi celui-ci à la place d'octoprint car client beaucoup plus léger et pas besoin de plugins d'octroprint. Vidéo de Nero3dp MainsailOS installation Guide Attention lors de la mise en place de vos codes wifi il faut aussi changer la région dans le fichier sinon ça ne fonctionne pas. Le guide pour l'installation des firmwares etc... Voila, terminée une bonne chose de faite.1 point

-

1 point

-

En réalité, le schéma ne correspond pas à la réalité, sur ma machine. C'est plus comme le croquis que l'on voit ici. L'étanchéité est vraiment métal-métal: le tube PTFE ne touche pas le haut de la buse car sinon il se déformerait lui aussi (il ne peut pas résister à une température de 200°C)sur ma machine. Ce qui est très important, c'est de laisser, lors du montage et serrage à froid, ~0.5mm entre la buse et le bloc de chauffe. Tu chauffes la buse à 200°C et là, tu serres bien. Pour ma part, je maintiens le bloc à la clé à molette et je serre la buse à la clé plate. Normalement, tu dois pouvoir serrer 1/8 à 1/4 de tour il me semble. EDIT: auto-correction1 point

-

Bon j'ai trouvé le problème, le câble "A" est sectionné après le montage du cadran, et donc de ce fait l'extrudeur ne fonctionne pas, il y aurait un moyen d'acheter ce câble en question ?0 points

.thumb.jpg.3d7a2f9235ac40bca2b03c21eeed239d.jpg)

.thumb.jpg.6985a092c9952d9f696604644e408bce.jpg)

.thumb.jpg.fa7f9532513857a28194e29e988eea0e.jpg)

.thumb.png.bbf3782fb11bbb5093d3e3ca37a7bc63.png)