Classement

Contenu populaire

Contenu avec la plus haute réputation dans 17/05/2021 dans Messages

-

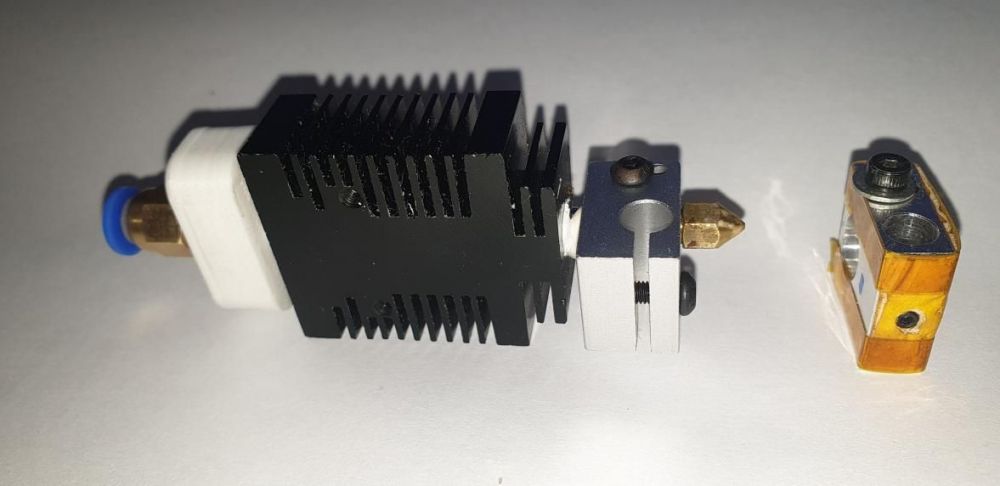

Bonjour tout le monde, je crée ce post juste pour tenir au courant ceux que ca intéresse. J'ai vu pas mal de personne chercher quelle chaussette est compatible avec le corp de chauffe de la D12. Moi même pour avoir redessiné un fanduct custom, je voulais mettre une chaussette pour pouvoir enlever la trappe de dessous et mieux maitriser la ventilation et la régulation de la température de la tête de la D12. Apres quelques recherche, j'ai laissé tomber l'idée de trouver une chaussette qui va, et au lieu de cela j'ai cherché un corp de chauffe plus chaussette plus standard pour remplacer sur la D12. Ca y est je l'ai trouvé. J'ai commandé et recu ce corp de chauffe: https://fr.aliexpress.com/item/32847458285.html Je viens de le monter et je vous laisse voir le résultat en photo: La bonne nouvelle, c'est que la longueur total reste la même, et on peut monter dessus la buse la cartouche et la sonde d'origine! Le transfert thermique vers la buse devrait etre meilleur car la volume du corp de chauffe est légèrement plus grand (3.8mm3 contre 3.2mm3) que celui d'origine, et le montage de la cartouche devrait permettre un meilleur transfert thermique de la cartouche vers le corp de chauffe. Je devrais recevoir la chaussette qui va bien d'un jour à l'autre, et je pense que ca ira très bien avec ce nouveau fanduct que je viens de dessiner Je posterai sur ce sujet la suite de cette modif.3 points

-

Ça fait un petit moment depuis le dernier message, le projet est toujours en cours mais j'étais en attente de certaines pièces. J'ai quasiment tout reçu, et le long weekend dernier j'ai pu bien avancer sur l'assemblage des différentes parties du boitier de commande, et la création des faisceaux de câbles (mesurer, couper, dénuder, sertir et souder les connecteurs, chauffer les gaines thermo, etc.) ce qui a pris des heures... Ce soir j'ai enfin fait les premières connexions à blanc pour tester tout le circuit 230V, les trois alimentations et les voltmètres. J'ai chargé le 12V avec un "séchoir à filament" pour tester l'ampèremètre. Toute cette partie semble fonctionner correctement, c'est déjà une bonne chose.2 points

-

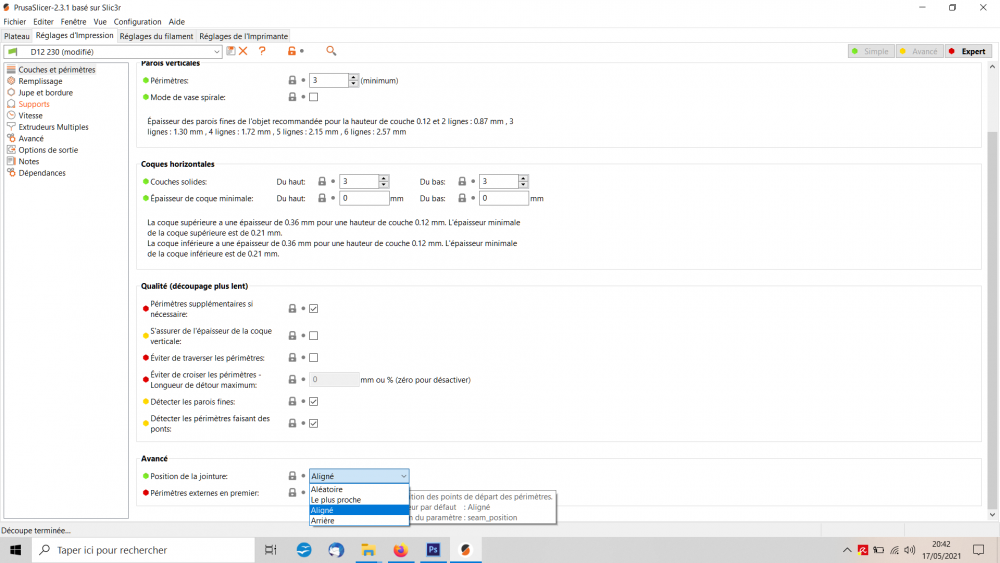

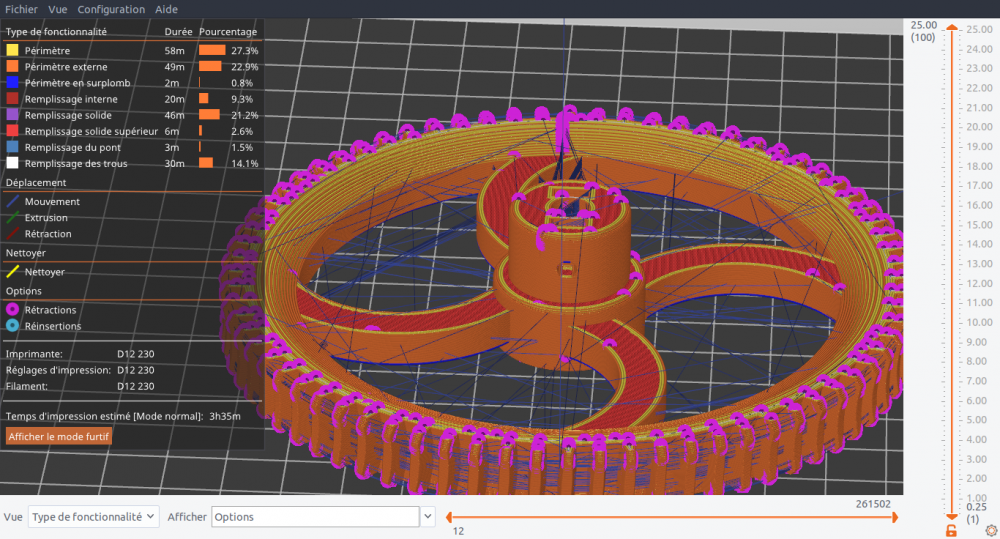

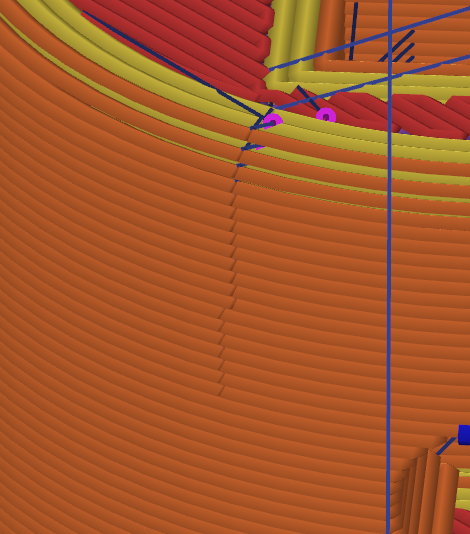

Sauf que sur Prusa, y’a rien pour gérer les fissures sauf un facteur d’extrusion correct et...... le Linear Advance C’est pas pour rien que j’ai embêté tout le monde afin de savoir comment l’activer Je suis à 35% de recouvrement et parfois plus La différence de coloration je sais pas si ce n’est pas lié à la conception de la pièce et des différences de température de filament/pigmentation entre les zones « remplies » et le centre où il y a beaucoup de percages. Peut-être en ajoutant une parroie supplémentaire Pour la position des jointures dans Prusa j’utilise aligné quand la pièces à des angles marqués et le plus proche quand ce sont plutôt des courbes. Sans le Linear Advance, Prusa est clairement pas les meilleurs slicer pour les jointures2 points

-

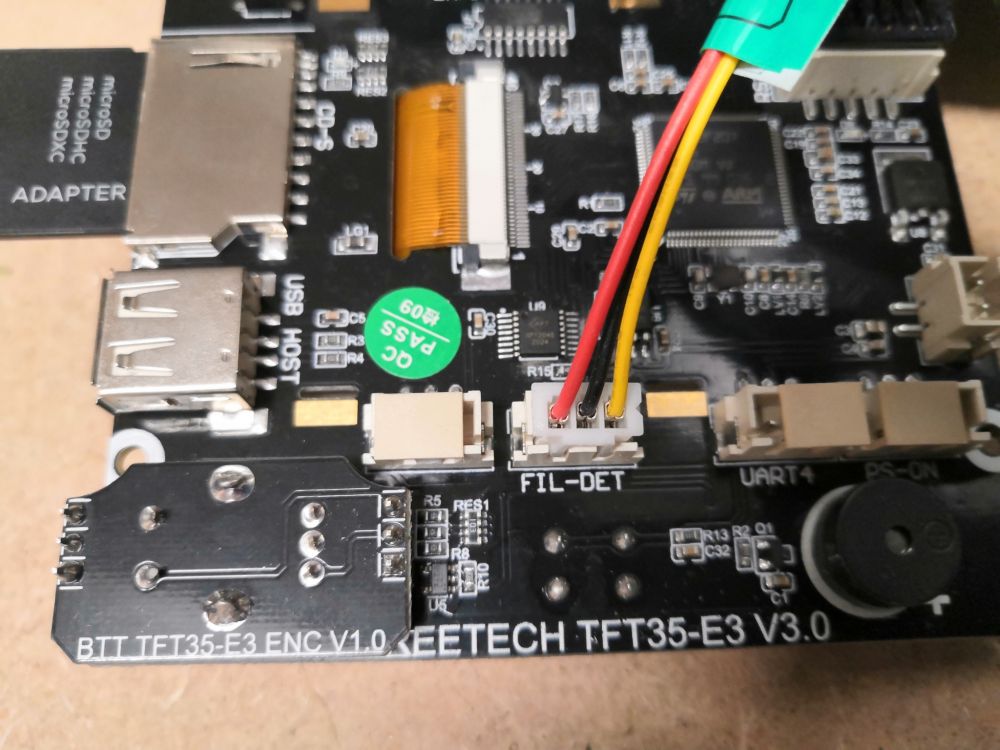

Pour répondre à ta question sur l'emplacement du détecteur de filament, actuellement, il est en D4 (fichier Marlin\src\pins\ramps\pins_RAMPS.h) #define FIL_RUNOUT_PIN 4 Si la position X+ est libre, ce sera certainement plus pratique à câbler dessus. Dans ce cas, il faudra modifier le fichier Marlin\src\pins\ramps\pins_RAMPS.h #define X_MAX_PIN 4 #define FIL_RUNOUT_PIN 22 points

-

Mais alors après pour corriger cela sous PrusaSlicer là ... je sais pas vraiment ! @Jonathan06 j'avais GIMP déjà lancé et le Ctrl+C et Ctrl+V de bien rodé Alors Ibiza ... je vais me renseigner sinon ... je vas regarder les adresses des membres du forum il y a peut être des truc cool ! (sauf les pole nord /sud ...)2 points

-

Eh oui j'avais vu juste pour la fussure Je viens de voir que pour les boules aussi ! J'était entrain de te faire des captures d'ecran. Coifé sur le poteau par @PPAC [EDIT] @chacha007 Je regardes toujours de très pres pour décider du chevauchement, surtout si ce n'est pas moi qui a dessiné la pièce. Si c'est moi dans ce cas j'essaye d'avoir une paroi multiple de la largeur de ligne. Pour le porte bobine à roulement, je te conseille de ne pas tarder, c'est indispensable sur la D12. Au moins as tu mis un tube entre le détecteur de filament et l'entrée de ton extrudeur pour guider le filament?2 points

-

Effectivement, je penserai a regarder de plus prés next time Merci, les gars waoo, tu prévisualise d’abord pour juger la nécessité d'en avoir autant ? non, ça va viendre2 points

-

Ibiza... disons que faut pas être trop pressé... et vu que ça va être huge, ouais un coin bien paumé loin de tout pour être bien peinard. le fichier passe pas 16 mo, ducoup jl'ai reslice @2.5 COURRONE.gcode2 points

-

Bonjour la ]RhinoTeam[ Chevauchement, moi pour certaine pièce je suis carrément à 50%, ou bien sous extrusion de temps en temps! est ce que tu as un porte bobine à roulement? Les boulettes et la fissure, j'aimerais bien voir sur une capture d'écran de ton slicer ca correspond à quoi! Les boulette, je pense que ca viendrait de la retraction, mais poste nous une capture d'écran dans ton slicer ou encore mieux ton gcode. Je reviens sur la fissure, ca ne serait pas une jointure?! [EDIT] @PPACMoi je suis pour IBIZA2 points

-

Pour ceux qui attendent depuis un an la XL, c'est franchement très long, mais toi commence à attendre, je pense que tu as tout intérêt à patienter car tu vas avoir le choix entre la XL et la remplaçante de la MK3S+ (normalement, si Josef ne nous raconte pas des carabistouilles).2 points

-

J'ai pas cura sous les yeux mais il y a une histoire de rétractation avant le changement de couche qu'il faut désactiver il me semble2 points

-

https://blog.prusaprinters.org/fr/le-grand-recapitulatif-de-2020-chez-prusa-research_43456/2 points

-

Les bonnes pratiques sont de ne pas imprimer "à plat" mais avec un inclinaison des modèles. Cela va diminuer la force de traction. Essaie en inclinant ton bateau entre 25 et 45°, nez en haut ou en bas.2 points

-

enfin reussi a l enlever a la perceuse avec un foret, maintenant capricone installe et lui se deplace bien plus facilement2 points

-

@kcinnayfpv Pour une CR10, je te conseillerai plutôt la Robin E3D avec 4 pilotes TMC2209 ou une BTT SKR Mini E3 v2.0 (les pilotes sont soudés sur la carte) ou encore une Fysetc Cheetah (pilotes soudés sur la carte). Entre 2209 et 2225 prends plutôt les premiers (2209).2 points

-

Moi je les tends pour arriver à faire un demi-tour avec sans difficulté, et que ca résiste quand on va plus loin. C'est bien mieux qu'au départ ou je les avais un peu trop tendu (les galets également) et on entend aussi les moteurs qui forcent moins.2 points

-

Merci @Parade merci @fran6p Suivant vos conseils j'ai bien tout nettoyé avec du liquide vaisselle et refait mon montage avec une équerre. Et j'ai bien l'impression que ça fonctionne ! Pour ceux qui passe par là et qui aurait un problème similaire le resserrage de mes excentrique sur l'axe Z et X + le fait de finalement descendre la tige Z dans le bloc moteur en la serrant bien semble avoir été la solution sur ce que je pensai être un problème de plateau non plan... Je verrai plus tard lors de l'installation du bl touch commandé un peu trop tot si j'ai des problème de plateau mais là c'est bien plus constant ! Merci encore pour les infos. Je posterai des choses quand j'aurai fait des modèles un peu plus intéressant2 points

-

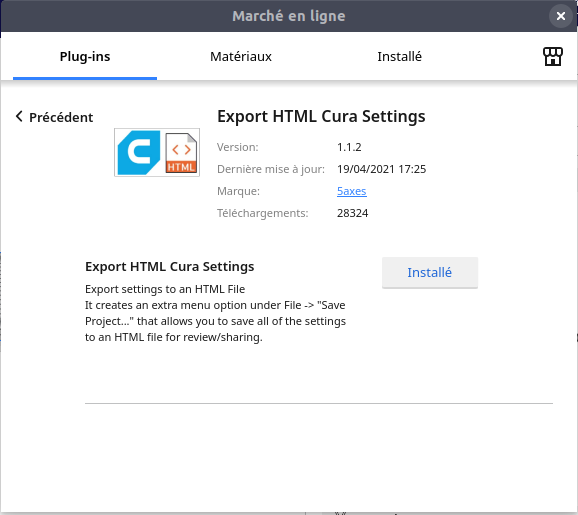

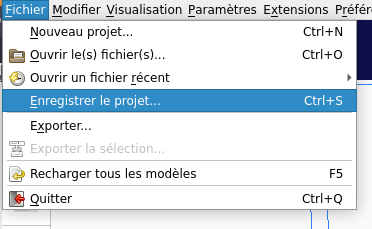

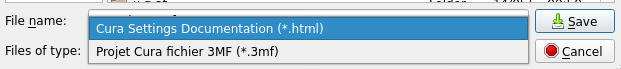

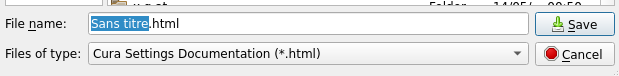

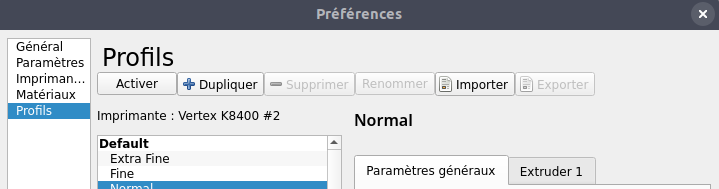

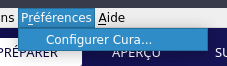

Un export HTML ou .csv (plug-ins / greffon disponible via le "marché en ligne" de Cura ) au lieu d'un fichier d'extension .curaprofile permet d'avoir l'ensemble des paramètres du profil d'impression et du profil d'imprimante utilisé. Donc plus simple pour communiquer ces informations à une personne qui n'a pas la même imprimante que vous… Et cela permet aussi de ne pas avoir besoins de Cura pour lire les paramètres. Installation via le "marché en ligne" de Cura (il vous faudra créer un compte Ultimaker ...) ou via (Edit 06/08/2024 > lien invalide https://marketplace.ultimaker.com/app/cura/plugins/5axes/HTMLCuraSettings ) https://github.com/5axes/CuraSettingsWriter/releases ( telecharger le fichier d'extension ".curapackage" et le "drag and drop"/"glisser déposer" dans la fenêtre d'une instance d'Ultimaker Cura ) ( Edit 06/08/2024 la méthode d'installation suivante, via le "Marché en ligne" ne semble plus être valide, mais le reste doit toujours être d'actualité ) Après installation du plug-ins / greffon et redémarrage de Cura, il suffit de : 1- Utiliser le raccourci clavier touches Ctrl+S ou aller dans le menu "Fichier" -> "Enregistrer le projet..." ( Attention ne pas confondre avec "Exporter..." sinon pas de format HTML ) 2- sélectionner le type HTML 3- saisir un nom de fichier ex: "profileCura_PPAC_Essai001.html" 4- puis "Enregistrer" (ici "Save" ) ou valider avec la touche "Entrée". Il suffit après de glisser, déposer ce fichier .html dans le formulaire de saisie d'un message sur le forum. Je recommande d'installer en même temps les plug-ins / greffons "Settings Guide" qui permet d'avoir des informations très utiles concernant les différents paramètres. De plus, tout en bas de la liste de ce guide, se trouve une section «Troubleshooting». "Mesh Tools" qui permet par exemple de corriger des erreurs de modèle 3D mal formés de fichier .stl . Enfin, si vous perdez un profil d'impression, il peut être possible de le récupérer depuis un fichier .gcode créé par Cura. (en fin du fichier .gcode, Cura ajoute un bloc de descriptions du profil d'impression.) Pour l'importer : Menu "Préférences" -> "Configurer Cura..." Sélectionner "Profils" et utiliser le bouton "Importer" pour allez sélectionner votre fichier .gcode Bonne continuation !1 point

-

HEUREKA...... Y a pas a dire le problème se trouve plus que très souvent entre le clavier et le dossier du siège, je parle de moi bien sur. Merci a toi PPAC pour tes conseilles et même si tu n'a pas ender, le fait de ne pas se sentir seul aide et remonte le moral. DONC : Une vieille carte micro SD du fond d'un tiroir Un formatage en FAT32 (la base quoi) et la on y met le fichier DWIN_SET puis étape 1 on ouvre le boitier de l'écran on insert la sd dedans et on allume l'écran devient orange (tout bon le flash a marché) étape 2 on insert la sd dedans étape 3 on allume la machine on attend et l'écran devient orange (tout bon le flash a marché) étape 4 on éteint la machine on enlève la sd et on referme le boitier de l'écran Puis on recommence , Un formatage en FAT32 (toujours la base ) on y met le fichier .bin pour ma part j'ai mis : Ender-3 V2_Firmware_Marlin-2.0.1 - V1.0.2.bin, pour la carte mère 4.2.2 (en pièce joint) étape 1 on insert la sd dans le port de la machine étape 2 on allume on attend étape 3 le miracle bon reste plus qu'a regarder le sujet BLtouch de prêt sans refaire la même bêtise Ender-3 V2_Firmware_Marlin-2.0.1 - V1.0.2.bin1 point

-

Eau chaude/tiède + liquide vaisselle pour un gros nettoyage puis tu sèches bien et surtout ne pas mettre les doigts dessus. Ensuite alcool isopropylique pour l'entretien courant. La laque j'y suis passé jusqu'à ce que je comprenne que le problème était surtout le réglage de la machine qui n'était pas bon . (bon depuis je suis passé au PEI et se faut une révolution pour le warping lol)1 point

-

Désolé, je ne connais pas cet écran. En général, je préfère câbler les éléments sur la carte mère puisque c'est le microcontrôleur de celle-ci qui gère l'ensemble.1 point

-

Sauf erreur de ma part, la Genius est à +/- 320€ ttc, frais port gratuit ici : https://www.3djake.fr/1 point

-

Bon en écrasant un peu plus pas de pb sur l'impression du logo PRUSA de la clé USB. Je verrais plus tard avec la plaque texturée Du coup j'ai lancé l'impression de pièces modélisées sur Fusion 360 et découpées avec PrusaSlicer @Alpes86 c'est du Prusament PLA Prusa Galaxy Black. Suivant les quelques conseils lu sur le forum je n'ai commandé que du filament de chez Prusa @+ JC1 point

-

bien sûr que non, je voulais répondre à cette question: Je viens seulement de voir ton message d'erreur de compilation. Je regarde plus en détail. EDIT: @Amonactra dans le fichier configuration.h, il faut modifier la dernière non commentée du fichier: #define SERVO_DELAY { 300 } devient #define SERVO_DELAY { 0, 300 }1 point

-

oui tu avais répondu, c'est moi qui ai mal lu, sans doute trop vite ;(1 point

-

Arguments brillants edit : en aparté, j'ai mesure le linear-advance pour le PLA et le PETG, celui du PETG est le double ! (1 contre 0.5). c'est normal cet écart de filament ?1 point

-

@Sidewaindeur ??? Sans trop savoir si je comprends ta remarque, fais moi une vidéo avec ta machine ou une ender 5 ayant une vitesse de déplacement de 500mm/s, j'aimerai voir le résultat1 point

-

très intéressant, je suis pressé de voir le résultat1 point

-

1 point

-

Je bosse à cournon,j’ai un collègue qui cherche une imprimante je lui en parle demain au taf.1 point

-

Bon pour le fun, je viens de commander un tube en France pour 12€.1 point

-

Top, merci beaucoup Jonathan pour ta réponse !1 point

-

1 point

-

Ha j'ai pas mis mon habituel "Salutation !" mes excuses ! Donc je lance un sondage pour la méga teuf de la ]RhinoTeam[ : Ibiza ou dans la creuse ou ... ? Sinon même pas un fichier .gcode histoire de regarder la prévisualisation ? Car la ma boule de cristal me dit Jointure en Z qui change avec Prusa Slicer ... mais elle se trompe bien trop souvent !1 point

-

Je suis sous prusaslicer, idem ça y est aussi, il est décoché ------------ Salut @PPAC Il parait que t'as été élu à l'unanimité parrain(à titre non-mafieux ) de la ]RhinoTeam[ Pensez à moi pour la grosse teuf qui se prépare Non, j'ai pas l'impression, aux jointures ça fait plutôt un bourrelet.1 point

-

Toujours pas de nouvelles de @Bosco2509? J'espère que tout va bien et qu'il est juste en mission avec le reste de l'agence tous risques1 point

-

Tu as une chaussette silicone ou un autre isolant thermique sur le bloc de chauffe ? Tu as vérifié que la cartouche de chauffe et la thermistance sont bien en place ? Tu as essayé de régler le PID ?1 point

-

Salut, Dans le fichier Marlin\src\pins\ramps\pins_MKS_GEN_L_V21.h, D21 est attribué à SERVO1_PIN: #define SERVO1_PIN 21 Si tu veux piloter ton BLtouch avec cette sortie, il devrait suffire de décommenter et modifier la ligne 953 du fichier configuration.h: //#define Z_PROBE_SERVO_NR 0 // Defaults to SERVO 0 connector. devient #define Z_PROBE_SERVO_NR 11 point

-

1 point

-

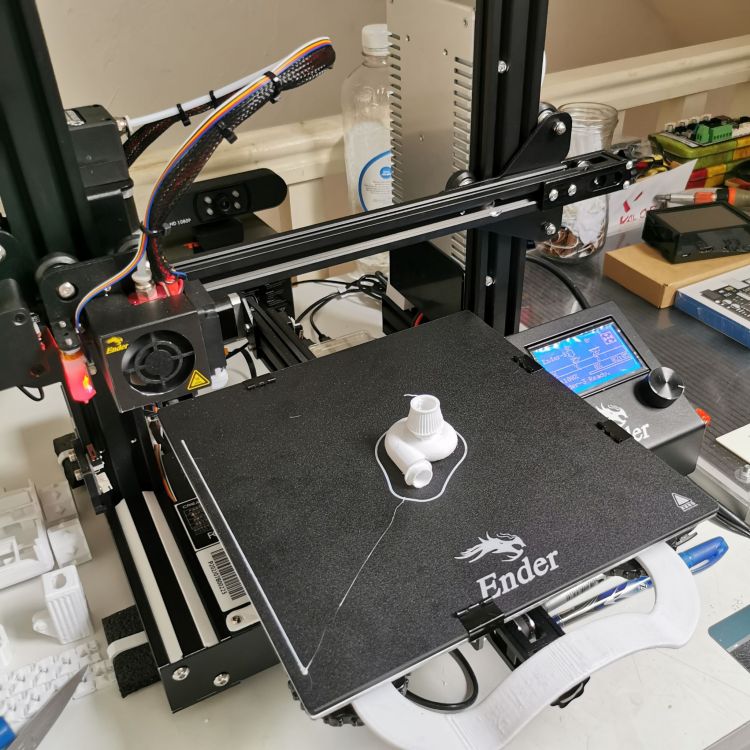

Hello, merci à toi. Je vais tâcher de répondre au mieux. Mes besoins ? L’apprentissage, la découverte, l’éclate... Je partage mon temps libre en vivant ma passion avec mon fils de 12 ans. En ce moment, la 3D nous permet de faire les pièces de robot. On vient de monter un sosie de COZMO, niveau fonctionnalités. Je bosse dans l’IT (et plus particulièrement l’IA depuis ~6mois), j’ai quelques notions dans ce sens. Octopi me sert à lancer mes prints depuis n’importe où, les contrôler, les stopper... Une Cam est branchée sur le Raspberry et le tout sur une prise connectée. Du coup, même quand mon fils lance un print, je peux garder un œil. J’ai personnalisé mes GCodes pour les adapter à mon utilisation, au BLTouch... J’ai imprimé depuis la carte SD, peut-être 3 prints (2 de tests fournis dedans) et un autre que j’ai copié dans la SD. J’ai directement branché le Raspberry après. J’imprime mes pièces en PETG, que je trouve plus solide comparé au PLA. Je garde le PLA pour les petits objets sans mécaniques particulières (figurines...). Concernant le Dragon Fly, je me pose la question. Je vois que les températures montent à 500 ° c, mais je doute d’avoir besoin de tant un jour. Je vais évoluer sur d’autres matériaux, d'autres idées plus pointues, c’est certain. J’ai déjà un rouleau de carbone(30/70%), qui nécessite des températures plus élevées je pense. Mais de là à monter à 500 °c il y a une marge, donc tous les conseils sont bons. J’attends de maitriser mieux la p’tite bête, je suis du genre prudent, besoin de lire beaucoup sur le sujet. Un avantage, quand je découvre quelque chose, je prends le temps de bien faire le tour. Mais parfois, ce n'est pas à mon avantage... Pour dire, il m'a fallut près d'un mois avant de poser mon BLTouch. Tellement de lecture, que j'ai cru que j'allais galérer. Et finalement, ça m'a pris 20min, réglages du Offset compris. Concernant le Bed, j’ai reçu aujourd’hui les stickers d’origines. J’en ai collé un sur le verre trempé et c’est top. Une accroche nickel et un plateau bien plat. Même si pour le coup, avec le BLTouch, je suis moins embêté. Petite photo d'une impression terminée avec mon nouveau bed. Verre trempée + Stickers d'origine.1 point

-

@kcinnayfpv Entre un TMC2209 et un TMC2225 prend le premier. Un bref comparatif entre des pilotes TMC (le 2225 n'est pas référencé, en gros c'est un 2208 avec un contrôleur de format différent qui permet un meilleur refroidissement) : https://learn.watterott.com/fr/silentstepstick/comparison/1 point

-

J’espère qu'il te répondra car il n'est plus venu sur le forum depuis novembre et de toute manière il ne sait pas que cherches à communiquer avec lui1 point

-

Bonjour @PPAC, merci pour ton retour ! En effet, j'ai bien "open" lorsqu'il n'est pas déclenché et "TRIGGERED" lorsqu'il l'est. Ton lien m'a donné la solution ! Je pense (sans trop savoir pourquoi) que le endstop X ne fonctionnait pas bien à cause du bruit malgré que j'avais activé le pullup. J'ai donc décommenté la ligne //#define ENDSTOP_NOISE_FEATURE et ça a fonctionné. Merci à toi d'avoir pris le temps de répondre à mon problème !1 point

-

Pas de souci, fais moi un croquis je te réalise le stl1 point

-

1 point

-

Salutation ! Malheureux ! et en plus tu multipost ... Tu peut utiliser les "..." en haut a droite du/des messages pour éditer et aussi pour signaler/rapport (pour demander le changement de section par exemple) Merci pour l'info du Nylon AF80, je ne connaissez pas ... mais pas pour moi sauf si je change de heatbreak ... car avec un tube PTFE qui le traverse, 252°C c'est pas bon ... Bonne continuation !1 point

-

J'ai résolu le problème en raccordant le détecteur sur mon écran TFT et non sur ma carte. Voici également ma config Marlin #define FILAMENT_RUNOUT_SENSOR #if ENABLED(FILAMENT_RUNOUT_SENSOR) #define FIL_RUNOUT_ENABLED_DEFAULT false // Enable the sensor on startup. Override with M412 followed by M500. #define NUM_RUNOUT_SENSORS 1 // Number of sensors, up to one per extruder. Define a FIL_RUNOUT#_PIN for each. #define FIL_RUNOUT_STATE LOW // Pin state indicating that filament is NOT present. #define FIL_RUNOUT_PULLUP // Use internal pullup for filament runout pins. //#define FIL_RUNOUT_PULLDOWN // Use internal pulldown for filament runout pins. // Override individually if the runout sensors vary //#define FIL_RUNOUT1_STATE LOW //#define FIL_RUNOUT1_PULLUP //#define FIL_RUNOUT1_PULLDOWN //#define FIL_RUNOUT2_STATE LOW //#define FIL_RUNOUT2_PULLUP //#define FIL_RUNOUT2_PULLDOWN //#define FIL_RUNOUT3_STATE LOW //#define FIL_RUNOUT3_PULLUP //#define FIL_RUNOUT3_PULLDOWN //#define FIL_RUNOUT4_STATE LOW //#define FIL_RUNOUT4_PULLUP //#define FIL_RUNOUT4_PULLDOWN //#define FIL_RUNOUT5_STATE LOW //#define FIL_RUNOUT5_PULLUP //#define FIL_RUNOUT5_PULLDOWN //#define FIL_RUNOUT6_STATE LOW //#define FIL_RUNOUT6_PULLUP //#define FIL_RUNOUT6_PULLDOWN //#define FIL_RUNOUT7_STATE LOW //#define FIL_RUNOUT7_PULLUP //#define FIL_RUNOUT7_PULLDOWN //#define FIL_RUNOUT8_STATE LOW //#define FIL_RUNOUT8_PULLUP //#define FIL_RUNOUT8_PULLDOWN // Set one or more commands to execute on filament runout. // (After 'M412 H' Marlin will ask the host to handle the process.) #define FILAMENT_RUNOUT_SCRIPT "M600" // After a runout is detected, continue printing this length of filament // before executing the runout script. Useful for a sensor at the end of // a feed tube. Requires 4 bytes SRAM per sensor, plus 4 bytes overhead. #define FILAMENT_RUNOUT_DISTANCE_MM 5 #ifdef FILAMENT_RUNOUT_DISTANCE_MM // Enable this option to use an encoder disc that toggles the runout pin // as the filament moves. (Be sure to set FILAMENT_RUNOUT_DISTANCE_MM // large enough to avoid false positives.) //#define FILAMENT_MOTION_SENSOR #endif #endif1 point

-

salut et bienvenue, c'est une bonne raison ...ou une bonne excuse... avant j'étais "bien" ...maintenant je suis alcoolique, je traîne dans les bars clandestins, je... non, je ne peux pas tout avouer ici... à toi de voir si tu as fait le bon choix. A+1 point

-

1 point

-

J'ai terminé la conception du boitier de contrôle pour l'imprimante. J'ai attaqué l'impression des éléments, j'ai déjà la plupart des éléments qui vont dedans, mais je suis encore en attente de certain donc la réalisation ne sera pas pour tout de suite. Le boitier est un cube de 225mm de côté, avec une partie coupé en angle pour l'écran en face avant. C'est la taille maximal que je suis capable d'imprimer sur mon Ender-5, donc c'était ma limite. Le boitier à également un rez-de-chaussé et deux étages internes pour y monter les éléments qui prennent de la place. Les différentes partie sont fixés entre elles via des vis directement prises dans le plastique, sont imprimés à 0.2mm, font 5mm l'épaisseur et remplis à 50% pour que ce soit solide. Les étages font 10mm d'épaisseur pour être certain que ça ne ploie pas du tout. Face avant : - Ecran LCD Waveshare 7 pouces (capacitif, 1024x600 pixels) branché sur le Raspberry Pi. - Bouton poussoir momentané et LED blanche POWER connecté au module d'alimentation du Raspberry Pi. - Trois LED vertes pour un retour visuel des signaux endstop X, Y et Z. - Deux LED bleus pour un retour visuel des commandes ventilateur de l'élément chauffant de la tête d'impression (Hotend) et de la pièce imprimé (Part). - Deux LED rouges pour un retour visuel des commandes des éléments chauffants de la tête d'impression (Hotend) et du lit d'impression (Bed). - Module de commande sans fil des bandeaux LED qui sont sur l'imprimante (accessible en face avant via un bouton rotatif/poussoir) avec un petit convertisseur 5V vers 3V pour remplacer la batterie CR2032. C'est le module qu'on aperçoit sur les photos de l'éclairage de l'imprimante. - Prise USB3 de façade connecté au Raspberry Pi pour une éventuelle clef USB. - Trois modules voltmètre/ampèremètre courant continu avec shunt externe pour monitorer le 5V, 12V et 24V. - Module voltmètre/ampèremètre courant alternatif avec capteur de courant sans contact pour monitorer le secteur qui alimente le lit chauffant. Arrière : - Ventilateur 120mm Noctua NF-S12A PWM pour refroidir tout le boitier. J'ai une grille de protection que j’intercalerai. - Prise IEC C14 pour l'alimentation générale. - Quatre disjoncteurs hydro-magnétiques (type Heinemann série JA/S) pour protéger les entrées des alimentations Meanwell (1A pour le 5V, 1A pour le 12V, 3A pour le 24V et 6A pour le lit chauffant). J'ai pris le calibre existant directement supérieur à la consommation sous 230V indiqué dans la datasheet des alimentations et du matelas chauffant. - Prise RJ45 de façade connecté au Raspberry Pi. - Sept borniers enfichable pour connecter les sept câbles allant vers l'imprimante (avec des nombre de pins correspondant identique aux connecteurs sur l'imprimante). Les borniers 3 et 4 pins sont en 5.08mm et supportent jusqu'à 15A, les autres sont en 3.81mm et supportent jusqu'à 8A. - Prise USB2 de façade connectée au Raspberry Pi pour l'endoscope USB monté sur la tête d'impression. - Prise d'alimentation jack 5.5x2.5mm pour fournir le 12V au déshumidificateur de filament ESUN (qui fait aussi balance pour peser les bobines et déterminer combien il reste de filament). - Optionnel : la possibilité de mettre trois petit modules MOSFET pour amplifier le signal des endstops X, Y et Z dans le cas où ils ne peuvent pas alimenter directement les LED sur la face avant et la Duet3 6HC ensemble. Rez-de-chaussé interne : - Trois alimentations Meanwell : LRS-50-5 pour le 5V, LRS-75-12 pour le 12V et LRS-200-24 pour le 24V. La prise USB3 de la face avant passe sous l'alimentation 5V qui est légèrement sur-élevée. Premier étage interne : - Duet3 6HC (modèle open-source de chez Fysetc). - Raspberry Pi 4 4Go. - Module de gestion d'alimentation Geekworm X735 pour le Raspberry Pi. - Module de stockage Geekworm X857 pour le Raspberry Pi avec un SSD mSATA KingSpec de 128Go. - Module de contrôle de ventilateur 12V PWM avec sonde de température connecté au Noctua. La sonde "pendra" juste au dessus des alimentations, ce qui permettra d'avoir une ventilation régulée en fonction de la température ambiante au niveau des alimentations. Second étage interne : - Cinq modules de relais 30A pour couper les 5V, 12V, 24V, ainsi que les neutre et phase pour le lit chauffant. - Trois shunts sur le dessous pour mesurer le courant des 5V, 12V et 24V connecté aux modules voltmètre/ampèremètre de la face avant. Les deux étages sont pris dans des fentes sur les côtés. Les côtés ont également des fentes de ventilation en diagonal pour la prise d'aire (qui sera expulsé à l'arrière par le Noctua). Quelques remarques globales : - Les trois alimentations Meanwell seront allumés H24, elles ont un faible courant de standby et j'ai besoin de quelques alimentations permanentes. - Les relais seront connectés en série avec les shunts et permettront de fournir des 5V, 12V et 24V après allumage, ainsi qu'un 230V après allumage pour le lit chauffant. - La commande des modules de relais sera le 5V OUT du module d'alimentation du Raspberry Pi : les relais seront actifs quand le Raspberry Pi sera allumé, et inactifs quand il sera éteint (le module coupe l'alimentation du Raspberry Pi après avoir fait une extinction "propre", et la remet lors de l'allumage). - Les bandeaux LED de l'imprimante et le module de commande sans fil intégré à la face avant seront alimenté en permanent (12V et 5V->3V) pour pouvoir allumer la lumière dans la tente d'impression même quand l'imprimante est éteinte (pour la maintenance principalement). - Le module de gestion du ventilateur connecté au Noctua sera également alimenté en permanent (12V) et gèrera la vitesse du ventilateur à tout moment. - Le module d'alimentation du Raspberry Pi sera alimenté en permanent (5V) car c'est lui qui gère l’allumage des relais et la génération des tensions après allumage. - La Duet3 6HC sera alimenté avec un 5V externe qui sera le 5V après allumage, et sera connecté au Raspberry Pi avec la nappe SPI. Les 12V pour les ventilateurs et 24V pour les steppers et éléments chauffants seront également les tensions après allumage. - Le lit chauffant sera alimenté avec le 230V après allumage en sortie de relais, et sera commuté avec la commande en 24V de la Duet3 via un SSR présent au niveau de l'imprimante. - Les modules voltmètre/ampèremètre sur la face avant seront alimenté par les tensions après allumage (5V, 12V, 24V et 230V). - La sortie d'alimentation 12V pour le déshumidificateur de filament ESUN sera après allumage. - Les huit LED d'indication en façade fonctionneront avec la lumière passant au travers de l'inscription imprimée en blanc sur deux couches uniquement. Chaque voyant à un petit coffrage sur l'arrière avec un support pour une LED 5mm. C'est le même principe que sur les tableaux de bord des voitures et d'après mes tests ça fonctionne plutôt bien car le blanc reste assez transparent avec deux couches uniquement. - J'ai opté pour de petits disjoncteurs à la place de fusible sans raison particulière si ce n'est la possibilité de réarmer facilement. Normalement ils devraient supporter le courant d'appel lors de l'allumage des alimentations Meanwell, si ce n'est pas le cas j'ai des porte fusible avec des fusibles en verre à mettre à la place... La suite une prochaine fois.1 point