Classement

Contenu populaire

Contenu avec la plus haute réputation dans 06/06/2021 dans Messages

-

Tu peux en faire une très simplement avec deux ampoules led UV sur Amazon une boîte en carton recouverte à l’intérieur de papier alu et le must le fond avec un vieux miroir de recup.2 points

-

Après plus de 20 exemplaires imprimés, préparé le potager, planter les tomates et courgette, installé le système, j'ai testé aujourd'hui..... et ça marche !! Je suis en train d'imprimer des raccords car j'ai de Gardena qui ne se font plus et qui sont parfait pour relier du tuyau de 6mm sur du tuyau de 16mm... Verdict dans les prochains jours... J'ai imprimé avec aucun support sinon ça bouchait l'intérieur... Pour le raccord, j'ai plongé dans les option de cura et j'ai paramétré les support que en contact avec le plateau comme ça pas besoin d'intégrer le support dans le STL... je progresse arrosage tomate v6.stl2 points

-

Pour les problèmes de post terminé qui sont réouvert par d'autres ou de titre non correct ou tout autre problème de non respect des catégories ou autres il y a un bouton signaler qui permet aux modos de faire le tri etc... et grand merci à eux pour tout le travail que ça représente surtout si tout le monde jouait le jeux du signalement. Pour le bouton éditer d'un post il faudrait absolument que ce bouton ne soit plus disponible si un post dun autre membre est posté après. Cela afin d'éviter les soucis de mauvais joueurs qui changent le contenu de leur message après ne pas avoir apprécié le message d'un autre membre Pour éviter le multipost il faudrait que ce soit détecté en automatique par le forum sous la forme d'un algorithme du genre si auteur du message = auteur du message précédent alors mode message = mode édition. Édition Pardon pour la répétition j'avais pas vu les autres messages2 points

-

2 points

-

Même si la plupart de nos imprimantes, une fois la structure correctement montée et ses réglages indispensables effectués, sont capables d’imprimer, quelques étapes sont toutefois nécessaires avant de lancer les premières impressions. Les étapes ci-dessous ne sont pas forcément à réaliser dans l’ordre présenté ni en totalité même si cela reste préférable. MENU DU JOUR Calibrer l’extrudeur Calibrer le diamètre du filament Calibrer le multiplicateur d’extrusion (débit) Calibrer le pas des axes XYZ Affiner le PID de la tête Niveler son plateau Étape 1 : Calibration de l’extrudeur (à réaliser en cas de remplacement / de modification du matériel) Important : cette procédure s’applique à un extrudeur type Bowden (extrudeur déporté avec un + ou – long tube de PTFE allant de l’extrudeur jusqu’à la tête) pas pour un extrudeur «direct-drive». Déconnecter le tube PTFE de l’extrudeur, dévisser le raccord pneumatique. Couper le filament au ras de la sortie de l’extrudeur avec l’outil qui convient (pince coupante, cutter, etc.). Important : pour que le moteur de l’extrudeur fonctionne, il faut obligatoirement que la buse soit en chauffe à au moins 170° : c’est une sécurité du firmware pour empêcher de faire passer du filament solide de 1,75mm par le trou de la buse dont le diamètre est habituellement de 0.4mm (y en a qu’ont essayé, y z’ont eu un problème ). En utilisant l’interface permettant de contrôler l’imprimante (Octoprint, Pronterface, Repetier, l’écran de contrôle…) extruder 100mm (10cm) de filament. G1 E100 F120 (extruder 100 mm de filament à la vitesse de 120 mm/min (2 mm/s)). Couper le filament au ras de l’extrudeur et répéter cette procédure à nouveau deux fois. Mesurer les trois morceaux de filament. Effectuer la moyenne (ajouter les trois mesures et diviser par 3). Récupérer la valeur actuelle des pas (steps) de l’extrudeur en utilisant M503 si vous ne la connaissez pas déjà. Cela devrait retourner une ligne M92 X xxx.xx Y xxx.xx Z xxx.xx E xxx.xx Formule : (Valeur actuelle des pas)× 100 mm / (longueur moyenne mesurée) = nouvelle valeur des pas Si le firmware permet d’enregistrer les données dans l’EEPROM, M92 EXXX.XX suivi de M500 Sinon ajouter au gcode de démarrage la ligne: M92 EXXX.XX (XYZ calibration à l’étape 5) Exemple : moyenne des trois morceaux=98,5 mm. Ancien pas=95 pas/révolution. Nouveau pas = 95 x 100 / 98,5 = 96,45 (arrondi) On utilisera donc un M92 E96.45 Répéter autant de fois que nécessaire jusqu’à être pleinement satisfait. Important : si le nouveau pas calculé varie de +- 10 % par apport à celui originel, il y a un problème qu’il faudra résoudre (moteur, pilote moteur, câble, roue dentée mal fixée, …). Note : en procédant ainsi, on règle matériellement le pas de l’extrudeur. Quel que soit le filament, un tour du moteur de l’extrudeur fournira toujours la même quantité de filament. Il faudra par contre régler le débit propre à chaque filament (étapes 2 et 3). Étape 2 : Calibrer le diamètre du filament (à faire à chaque changement de filament) A l’aide d’un pied à coulisse, mesurer le diamètre du filament à plusieurs endroits en tournant le pied à coulisse autour du filament (au cas où le filament ne soit pas rond mais ovale). Effectuer une moyenne des différentes mesures, au moins trois (3), saisir cette valeur dans le trancheur (slicer) à l’endroit utilisé pour paramétrer le diamètre du filament. Pour Cura cela dépend de la version utilisée. Depuis la version 4.2, c’est dans la section des matériaux qu’il faut procéder à cette modification. On peut aussi ajouter un plugin via le Marché en ligne : « printer settings » qui permet d’apporter de nombreuses modifications au matériel. Étape 3 : Calibrer le multiplicateur d’extrusion (débit / flow) (à réaliser à chaque changement de filament) Imprimer un cube (20mmx20mm n’importe quel cube de test fonctionne) En mode vase (une seule paroi, pas de remplissage, pas de plancher ni plafond). Dans Cura option « Spiraliser le contour extérieur », section [Mode spéciaux] Régler le débit de l’extrusion à 100% Régler la largeur d’extrusion à la même valeur que celle déclarée pour la buse (100%). Mesurer les parois à l’aide d’un pied à coulisse en plusieurs endroits (au moins 5-6) et faire la moyenne de ces mesures. Modifier le débit en appliquant une règle de trois : Nouveau débit = ancien débit x (largeur d’extrusion / moyenne des mesures) Répéter autant de fois que nécessaire jusqu’à être pleinement satisfait. EDIT et précisions: En effectuant la mesure de l'épaisseur d'une paroi (mode vase) on n'obtient pas la valeur déclarée dans «Largeur de ligne» (ci-dessus 0,4mm) mais plutôt 0,44 / 0,45 mm. Ce n'est pas le signe d'une sur-extrusion mais c'est dû à la manière dont les trancheurs modélisent le cordon déposé par le filament (voir ici pour une explication légèrement technique). Donc la formule à appliquer pour une buse de 0,4mm devrait plutôt être : Nouveau débit = ancien débit x ( 0,44 / moyenne des mesures) Étape 4 : Calibrer le pas des axes XYZ (à refaire si des modifications matérielles ont eu lieu) Imprimer un cube de test à 20% de remplissage afin de calibrer l’imprimante. Mesurer les dimensions XYZ du cube et si incorrectes : Récupérer les valeurs de pas actuelles via M503, ceci retourne une ligne : M92 Xxxx.xx Yyyy.yy Zzzz.zz Eeee.ee Calculer la valeur correcte du nombre de pas par mm via la formule suivante : Nouveaux pas = Pas actuels x distance attendue / distance mesurée Ajouter ces nouvelles valeurs au gcode de démarrage à la suite de la ligne M92 utilisée lors de l’étape 1 permettant de découvrir le nombre de pas par révolution de l’extrudeur M92 Xxxx.xx Yyyy.yy Zzzz.zz Eeee.ee (E a été calculé à l’étape 1) NB : les dimensions seront exactes pour des pièces de la taille du cube et uniquement pour cette taille Pour une calibration plus pointue, il est préférable de faire le test de la croix de calibration. Le site du BearCNC (ses tutos sur l’utilisation de Fusion360 sont une bonne source pour progresser, d’autres tutoriels évidemment existent et sont eux aussi utilisables) explique très bien comment et pourquoi réaliser cette calibration (lien direct vers Thingiverse pour ceux qui préfèrent la langue anglaise) Étape 5 : Affiner le PID de la tête de chauffe (devrait être réalisé à la température prévue pour l’impression) M503 pour récupérer les valeurs actuelles du PID, chercher cette ligne dans les données affichées M301 Pxx.xx Iyy.yy Dzz.zz Démarrer le calibrage / étalonnage du PID via la commande : M303 E0 S200 C3 Explications de la commande: M303= commande gcode du Pid E= Extrudeur S= Température cible C= Cycles L’étalonnage se déroule sur plusieurs cycles (par défaut 5 si le paramètre C est omis). Au final les nouvelles valeurs de PID valables pour la température cible demandée sont affichées (Kp (P), Ki (I) et Kd (D)). Exemple de valeurs retournées : Kp 40.63 Ki 5.98 Kd 69.06 Entrer ces valeurs dans le gcode de démarrage via la commande M301 : M301 P40.63 I5.98 D69.06 Note : au cas on l’on change de type de filament (PLA, PETG, ABS, ASA, Nylon, …) qui nécessite une température d’extrusion différente (plus élevée par exemple), il faudrait procéder à un nouvel étalonnage du PID. Étape 6 : Nivelage du lit manuellement (à vérifier de temps en temps / quand la première couche n’accroche plus) Préalable : mettre en chauffe et la buse et le plateau afin de s’assurer que les conditions de réglage correspondent à celles utilisées lors de l’impression (le plateau en chauffant se dilate légèrement comme tous les métaux). Utiliser une cale de calibrage, par exemple : 0,2 dans mon cas. Tout autre cale peut évidemment être utilisée, pourquoi pas une de 1 cm ou de 5 cm voire une feuille de papier (l’épaisseur de celle-ci dépend de son grammage, on risque de modifier celle-ci si on la presse trop fort ; une feuille de 80g/m2 mesure pratiquement 0,1 mm d’épaisseur). Exemple de jeu de cales d’épaisseur : Régler chaque coin du plateau pour que la cale passe entre la buse et le plateau en étant légèrement « pincée » (elle peut encore glisser avec un léger frottement sous la buse). Refaire ce passage aux quatre coins plusieurs fois jusqu’à ce que le glissement de la feuille soit identique pour chaque point de réglage. Le nivellement du plateau est maintenant réalisé. Cependant telle quelle, la buse n’est pas au point de référence 0 de l’axe Z (elle est à la hauteur de la cale utilisée)! Il faut maintenant indiquer au matériel que l’on se trouve 0,2mm (hauteur de la cale) au-dessus du lit sinon, il présumera qu’il est au point zéro (0) et montera le Z de la valeur entrée dans le trancheur pour l’épaisseur de la première couche ; la buse se trouvera alors à « hauteur cale + épaisseur première couche » (ex : cale de 0,2mm, 1ère couche de 0,2mm, hauteur de la buse par rapport au plateau de 0,4mm). Pour réaliser cette correction, ajouter au G-code de démarrage ; corrections des pas (effectuées aux étapes 1 et 4) M92 X79.6 Y79.6 Z399.0 E110.75 G28 ;Home ; ajustement du PID (effectué à l’étape 5) M301 P30.42 I2.67 D86.73 G1 Z5.0 F3000 ; monte le Z de 5mm G92 Z5.2 E0 ; Indique au matériel que l’on est à 5.2, initialise extrudeur G1 F200 E3 ; extruder un peu de filament G92 E0 ; RAZ de l’extrudeur Note : monter le Z à 5 mm (G1 Z5.0 à 50 mm/s); après ce déplacement, indiquer au matériel que la buse se trouve réellement à 5.2 mm du plateau (G92 Z5.2) pour compenser l’épaisseur de la jauge de mesure (0,2mm) utilisée. Quand l’impression commencera, la buse sera réellement à la hauteur de première couche demandée lors du tranchage. Pour rappel, le filament déposé pendant la première couche devrait approcher l’image du milieu : Bonnes impressions et que l’épice le filament coule à flot comme aurait pu le dire Muad’Dib (Dune, Frank Herbert) Pour ceux qui voudraient garder trace de ce sujet, bonus cadeau : calibrer_imprimante_v2.pdf EDIT Octobre 2020 : Pour compléter et pour ceux comprenant la langue anglaise, le site de l'australien TeachingTech permet de réaliser bon nombre des réglages de nos imprimantes via une série de tests minimisant le nombre d'essais /erreurs EDIT Février 2021 : Précision quant au calcul du débit1 point

-

Hello, Il faut savoir que c'est la peau d'un matériaux qui fait sa rigidité le remplissage sert juste à empêcher les peaux de s'écarter et de se rapprocher. il faut savoir que plus les peaux sont proche, plus il faut quelle soit épaisse et inversement un tube sera tout aussi résistant voir plus qu'une tige à diamètre égal si l'épaisseur de la peau est bien proportionnée par rapport aux contraintes appliquées, plus le diamètre du tube sera grand plus la peau pourra être fine a résistance égale1 point

-

Non je n'ai pas ce type d'écran pour la CR10-S, c'est cette écran. voilà configuration.h voici configuration_adv.h Configuration.h Configuration_adv.h1 point

-

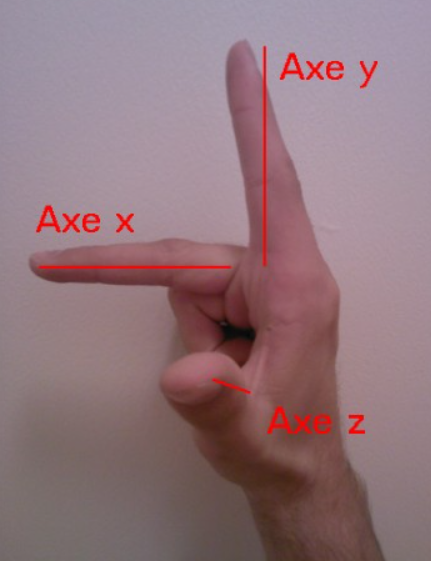

Merci @PPAC de citer mes bêtises... Souvent sur les CN industrielles, on dit que l'axe X est l'axe le plus long mais je dirais encore une fois que "ça dépend"... Ce qu'il faut surtout que les "bleu-bites" comprennent c'est qu'il y a des CN sur lesquelles la table monte, d'autres c'est la tête qui descend, sur d'autres on a un portique qui bouge alors que sur d'autres c'est la table, sur certaines (les aléseuses) la broche est horizontale. Il y en a sur lesquelles la pièce ne bouge pas du tout c'est la machine qui bouge autour. Or un programme fait pour un type d'architecture doit pouvoir passer sur une autre. Un programme est fait sur un PC et quand on est devant l'écran le X+ est à droite, le Y+ est en haut et le Z+ dans ton pif. On raisonne "mouvement de l'outil", jamais "mouvement de la table" Seul compte le sens des axes qui forme un trièdre XYZ mais si tu cherches sur Internet 'trièdre XYZ" c'est un coup à s'y perdre, les mecs te montrent des photos d'une main droite avec le pouce l'index et le majeur tendus comme ça : Perso quand j'apprenais la CN à mes stagiaires (dans une vie précédente) je n'utilisais pas ma main gauche comme ci-dessus, mais ma main droite, comme ça la direction dans laquelle pointent les doigts donne non seulement le nom de l'axe mais son sens (positif) PS : @PPAC ? Dans mon imaginaire PPAC signifie "Poulet Prêt à Cuire)..... me dis pas que ton pseudo veut dire ça quand même1 point

-

@Gallou33 : Génial ! Première pièce pas trop mal, félicitation ! Pour la première couche, la visiblement tu es un peu haut. Mais sinon c'est plutôt prometteur.1 point

-

Sous le plateau, il y a une petite "boite noire", du côté gauche de l'imprimante.. tu as trois petites vis a tete hexagonales a défaire. En renversant tranquillement l'imprimante sur le côté (attention au plateau qui va essayer de se faire la malle), tu vas voir la carte mère. C'est écrit sur la carte quelle version ( 1.1.x ou 4.2.X ) !1 point

-

1 point

-

1 point

-

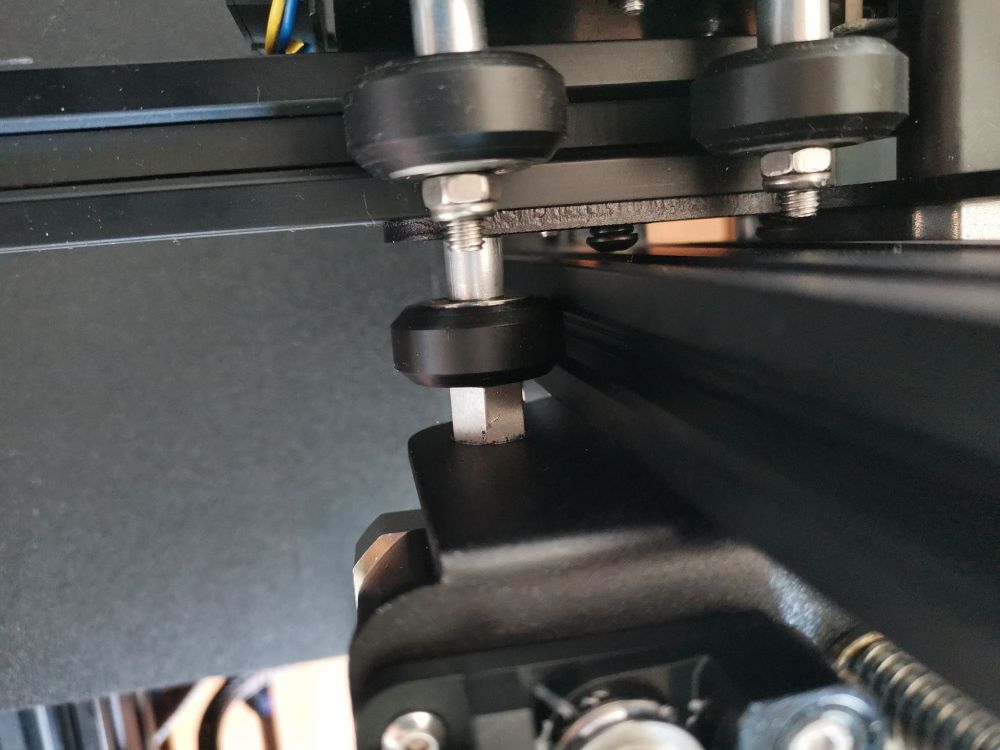

@Gallou33 Est-ce que ca frotte toujours sur le montant vertical ? Si oui, en regardant entre la piece mobile et le montant, tu vas voir une tete de vis, qui tient le montant horizontal avec la plaque sur laquelle est vissé le moteur... C'est probablement cette tete de vis qui frotte sur le montant vertical. Si tu ne réussis pas à l'ajuster pour éviter le frottement (j'ai vérifié sur ma Ender, et il n'y a que quelques mm entre la tete et le montant), tu vas peut-être devoir démonter l'axe, et retirer la rondelle sous la tete. Ca devrait te donner les quelques millimètres qu'il te faut pour éviter à la tête de frotter sur le montant vertical... Et comme le mentionne mon ami @PPAC, le boulon devrait être serré...1 point

-

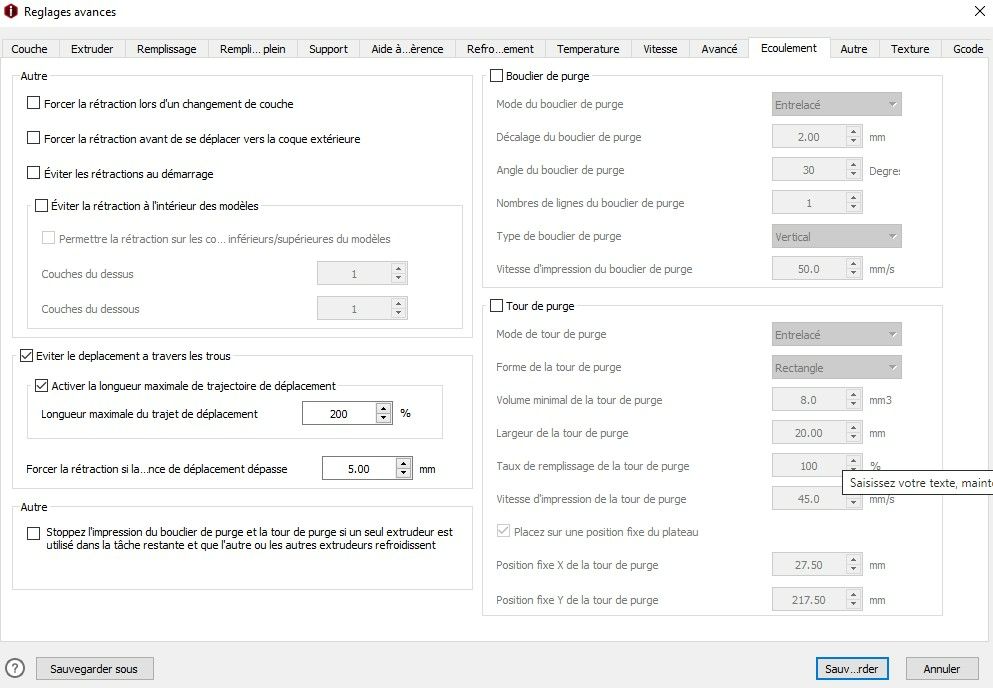

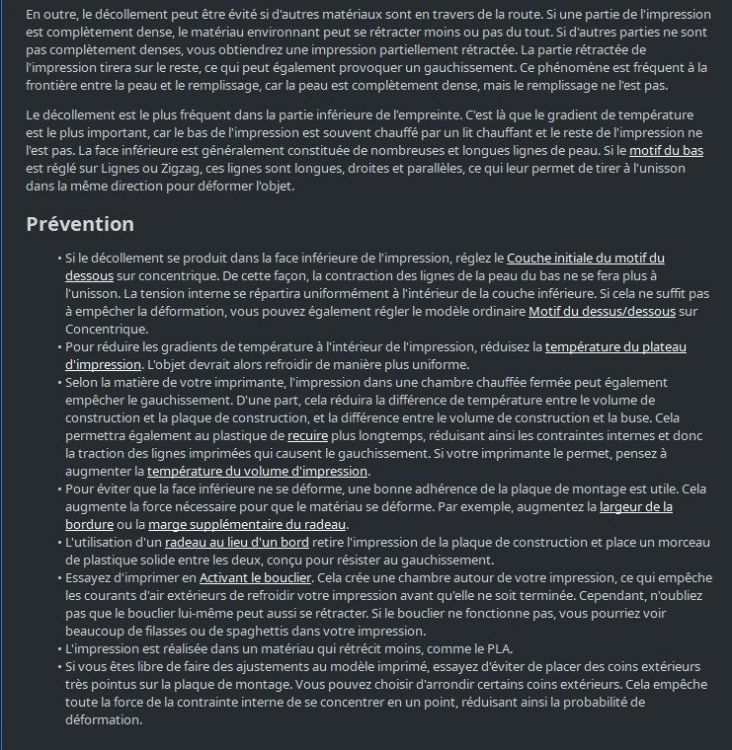

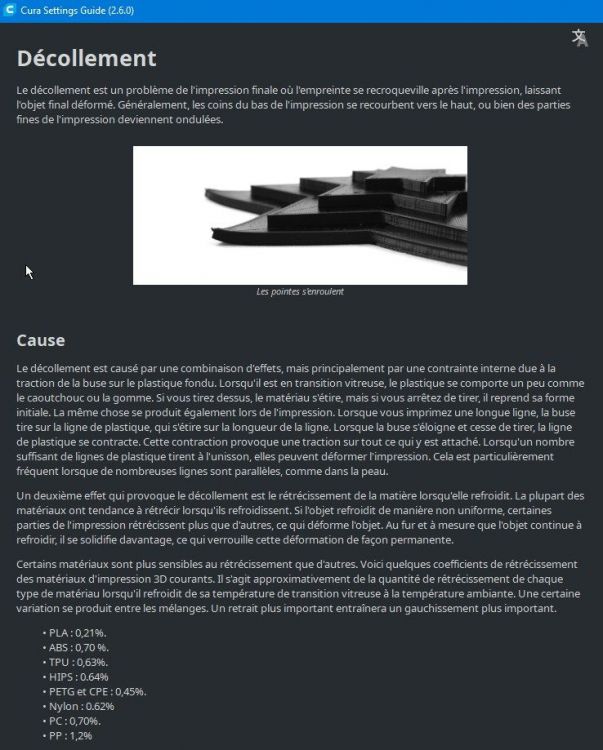

@NaiRoD C'est quoi comme filament (PLA, PETG, ABS, ASA, Nylon, …) ? Le gauchissement / décollement / warping peut avoir de multiples causes : https://wiki.logre.eu/index.php/RepRap_printDoctor#D.C3.A9faut_n.C2.B010.2C_d.C3.A9collement_des_angles Cura via un greffon de la place de marché (Settings guide) explique le phénomène :1 point

-

J'ai ajouté les dernières modifications réalisées (firmware Marlin 2.0.8.2 et mode un peu plus silencieux de certains ventilateurs.1 point

-

Pendant que tu as les mains dans le cambouis , tu pourrais vérifier le parallélisme des montants verticaux en mesurant l'entraxe en bas et en haut.1 point

-

J'ai aussi un BLTouch qui vient de Creality, et mes couleurs sont totalement inversés. L'important, comme le mentionne @fran6p est de respecter les identifiant de pin. Avec le BLTouch face a toi, les pins de gauche à droite, dans la meme position que la carte de gauche a droite....1 point

-

@remibora: merci de corriger mes bêtises . J'étais tellement persuadé que c'était des coupleurs flexibles. Du coup c'est con comme montage ! La tige va forcer dans la noix et imposer des contraintes au niveau des roulettes de guidage ! Il faut donc bien aligner pile poil le moteur (mea culpa)1 point

-

Je suis passé à la lac à cheveux car c'est beaucoup plus simple à appliquer uniformément par rapport à la colle bâton.1 point

-

@jld : J'avais tenté la lumière du jour pour finir de durcir les pièces et ça n'est pas franchement probant. Donc oui la curation UV après nettoyage à la fin c'est systématique.1 point

-

Atcha ! Si ce n'est pas une fuite due à un élément desserré, tu n'as pas besoin de démonter. Remets simplement en chauffe (120-150°C pour le PETG devrait suffire), et retire le plus gros avec une pincette. Fait bien attention à ne pas toucher les fils et provoquer un court-circuit, quitte à éteindre temporairement la machine et travailler sur l'inertie, si tu dois intervenir autour des fils. En général il y a une bonne température à trouver qui fait que ça s'enlève comme un chewing-gum.1 point

-

Personnellement, je n'aime pas le multipost, je trouve ça lourd à lire. Par réflexe, un nouveau post = un nouvel intervenant, donc on commence par regarder qui est en train de s'exprimer. Quand il s'agit de la même personne ça devient perturbant, c'est comme lire une conversation dans un livre (avec les "-" devant les phrases), mais où plusieurs "-" consécutifs sont des répliques de la même personne. On pourrait imaginer plusieurs approches, le bot de fusion, une charte graphique différente, plus condensée pour des posts du même auteur qui se suivent, avec suppression des signatures et de la carte d'identité par exemple. Ou encore une case à cocher en mode édition, "Voulez-vous renvoyer une notifications aux lecteurs ?". Comme ça par défaut lors d'une édition, il n'y a pas de notification, et si la correction du post implique la nécessité de prévenir les lecteurs, alors on peut cocher la case. Il y a plusieurs raisons d'éditer, ça m'arrive d'éditer 3-4-5... fois de suite pour corriger mes grosses bourdes orthographiques (il m'arrive même de ne pas corriger une faute pour éviter le "message édité" qui nuit à la qualité/fluidité de lecture alors qu'un simple pictogramme suffirait), dans ce cas une notification est superflue. Il y a aussi les éditions pour cause d'erreur impactant fondamentalement la pertinence des propos que les lecteurs ont potentiellement déjà lu, dans ce cas une nouvelle notification est bienvenue. Après il ne faut pas tomber dans l'excès, un forum n'est pas un Wiki. Sinon lorsqu'un problème trouve une solution, on pourrait tout aussi bien éditer le premier post et supprimer toute la conversation qui a découlé de la question initiale, ça devient une simple FAQ : Une question -> une réponse. Le forum est bien pour garder les traces des échanges, et conserver le cheminement, les réflexions, qui ont mené à un résultat. Bon ce n'est pas non plus un moteur de recherche, où l'on pose impunément la même question déjà vue et revue des centaines de fois, simplement parce que c'est plus rapide de demander la réponse que de la chercher.1 point

-

Ok @Oregosbien content que çà fonctionne, pour le défaut je pense que la ventilation du filament est trop forte (réduire de 30%) et augmenter la température du filament de 5°. il faut vérifier l'orientation de la pièce sur le bed par rapport à la buse du ventilo pour détecter le problème. ( à priori c'est devant) Pour la peine tu me rajoute un petit cœur en bas à droite !1 point

-

Je modifie régulièrement le titre d'un sujet quand la langue est trop maltraitée ou que le titre est trop vague mais je préférerai que l'auteur au moment où il crée son sujet prenne un peu plus de temps à sa formulation. En faisant la demande auprès d'un modérateur, on peut attribuer le droit d'édition de ses posts à l'auteur d'un sujet (faut pas abuser non plus). @Jonathan06, @Titi78 pour certains tutoriels l'ont déjà fait. La durée d'édition d'un sujet est principalement, comme l'a judicieusement indiqué @Titi78 (auteur de la fameuse procédure, section Creality, de démontage / remontage des têtes Creality, procédure qui a déjà dépanné de nombreux utilisateurs) due à la mauvaise fois de quelques rares utilisateurs qui corrigeaient leurs propos pour éviter de passer pour des «nuls» @Ironblue j'ai regroupé un peu vite tes propos alors que évidemment c'était de l'humour. J'ai donc ajouté plusieurs EDIT1, 2, … pour remettre un peu de cohérence. Désolé1 point

-

Salut, Pour compléter les propos de @PierreG et mes derniers messages, voici une vidéo très complète et détaillée sur les bons réglages à faire sur l'axe Z. L'accouplement (ou coupleur) peut se changer très facilement . PS: @raoullevert, n'hésite pas à la regarder, tu comprendras pourquoi ce que tu as écrit est l'inverse de ce qu'il faut faire. En regardant les photos de @Gallou33, tu verras que malheureusement, l'accouplement moteur-vis trapézoïdale est rigide sur sa machine.1 point

-

Le Flying Circus Xtruder de la CR10V2 est la V2. Le support du BMG est incliné. Ton moteur et le clone BMG me semblent adaptés. Pour mon BMG (Triangelab) sur les dents de l'engrenage blanc je lui mets un peu de graisse «PTFE» et également un chouia à la base des deux engrenages métalliques (ça amoindrit les bruits ). Pour ton moteur tu vérifieras bien les paires moteurs. Comme le BMG utilise une réduction il faudra probablement inverser le sens de rotation du moteur soit dans Marlin ou autre firmware soit (moins facile car la connexion du câble moteur n'est pas amovible côté Nema) en permutant deux fils sur le connecteur côté carte mère.1 point

-

Là pour moi tu a plus une épaisseur de coque trop fine et donc tu voie le relief du remplissage ... Car le warping pour moi c'est plus un décollement du plateau et gauchissement de la pièces ex : un pavé un peux tordu/courbé (et pour cela il existe la bordure pour augmenter la surface de contacte avec le plateau) Enfin pour d'autre pistes, des guides visuel de défauts d'impressions : https://www.simplify3d.com/support/print-quality-troubleshooting/ https://www.grossiste3d.com/content/27-identifier-et-corriger-les-defauts-d-impression https://all3dp.com/1/common-3d-printing-problems-troubleshooting-3d-printer-issues/ https://rigid.ink/pages/ultimate-troubleshooting-guide/ https://reprap.org/wiki/Print_Troubleshooting_Pictorial_Guide https://cults3d.com/fr/blog/articles/identifier-corriger-defauts-problemes-impression-3D https://wiki.logre.eu/index.php/RepRap_printDoctor http://www.geeetech.com/blog/2016/12/troubleshooting-guide-to-19-common-3d-printing-problemspart-one/ https://support.ultimaker.com/hc/en-us/sections/360003695960-3D-Prints https://support.3dverkstan.se/article/23-a-visual-ultimaker-troubleshooting-guide https://help.prusa3d.com/fr/category/resolution-des-problemes-de-qualite-dimpression_225 Sinon, tout en bas de la liste de l'extension Cura «Settings Guide», se trouve une section «Troubleshooting».1 point

-

Je suis comme Idealnight, je suis pour quant c'est pour expliquer/dire/montrer quelque chose de différent du poste comme des essais sur un filament ou une bécane mais la je pense que les modos sont assez intelligent pour ne pas sanctionner donc je vote contre car ont est pas sur fessebouk ou autre robinet à merde, faut pas que ça devienne n'importe quoi. Il y a déjà assez de gars qui ne lissent pas les quelques règles du forum, la j'imagine le gars qui toutes les 30min va mettre un up sur son poste car il trouve qu'on résout pas assez vite son problème (qui pour la plupart du temps se trouve entre le clavier et la chaise...), on pourra même plus lui d'arrêter ses conneries... EDIT 1 : oups j'ai oubliée de dire que ca deviendrait illisible si on se retrouvait avec pleins de postes à la suite juste parce que le gars à oublier de dire un truc... EDIT 2 : Surtout quant c'est vachement important... EDIT 3 : C'est chiant à lire la... EDIT 4 : bon il y a quant même une petite limite, j'ai eu un petit message Les nouveaux messages postés dans un court laps de temps sont limités. Veuillez attendre 11 secondes avant d’ajouter un message.1 point

-

@Motard Geek Voici tes pièces redessinées: karcher_NewVers1.STL karcher_NewVers2.STL PS: je trouve certaines parties fragiles1 point

-

Si c'est trop serré pour le stl tu peux tenter un petit facteur d'échelle1 point

-

Voilà le même au format skp Raccord Aspi Scie Dewalt Version 1.skp Pour tes fichiers stl je ne sais pas (pas assez de bouteille dans ce domaine). A l'ouverture dans PrusaSlicer ça semble ok. Mais une fois découpé ben le trou est partiellement bouché Je pense que c'est une bonne idée de garder un peu de souplesse Je me demande aussi si le fait d'avoir l’emmanchement à l'extérieur ne risque pas de finir par casser la pièce à force de monter et démonter le raccord. Alors qu'à l’intérieur le raccord aurait tendance à être comprimé ce qui me semble plus résistant. Mais je me trompe peut être... @+ JC1 point

-

@Motard GeekVoilà le fichier Fusion 360. En espérant que tu puisses l'utiliser Raccord Aspi Scie Dewalt Version 1.f3d1 point

-

@Patrick : Pour les moteurs : nos moteurs pas à pas d'imprimante ont 4 fils, pour deux bobines 1 et 2 : 2B 2A 1A 1B. Si tu retournes le connecteur, ça donne 1B 1A 2A 2B : tu as inverser les 2 bobines et ça ne change pas le sens de rotation. Si tu veux changer le sens de rotation, il faut faire une seule permutation. Par exemple 2A 2B 1A 1B ou 2B 2A 1B 1A ... Si tu veux changer le sens de rotation du moteur dans Marlin tu passes INVERT_DIR à true pour ton moteur. Ca évite de toucher aux cables : #define INVERT_X_DIR false#define INVERT_Y_DIR false#define INVERT_Z_DIR false Pour le CoreXY : J'avoue que j'ai eu la flemme de lire ton tableau. La logique est : --> pour un mouvement en X, les moteurs tournent dans le même sens. --> Pour un mouvement en Y, les moteurs tournent en sens inverse. Déjà règle le sens des moteurs en fonction de ça. Ensuite tu si le sens est incorrecte (+X part en -X et + Y part en -Y) : tu inverses le sens des 2 moteurs. Après je vais pas t'embrouiller avec les histoires de repères orthogonaux normés directs et indirects mais tu peux avoir une impression miroir des pièces. [HS] En tout cas c'est peut être un peu chaud de se lancer dans la construction d'une machine (surtout atypique) sans avoir trop d'expérience en impression 3D ? [/HS]1 point

-

J'ai peu de temps mais si la machine est dans la position de la photo pour les screens de CNCjs, celui-ci devrait te "dire" Y+277 au lieu de Y-277 en rapport aux POM (position machine) Ton X et ton Z paraissent OK Tant que ce ne sera pas le cas, ça marchera pas D'autre part ce que je vois c'est que tes paramètres 130 131 et 132 sont négatifs Ils doivent être positifs, déjà commence par changer ça. Et que ça Après on verra Je ne vois pas où ??? J'avais pas vu On parle bien de cette photo là ? Dans la position de la photo, si tu jog en X+ la tête DEVRAIT venir vers toi Si tu jog en Y- le portique DEVRAIT aller vers la gauche. OK pour le Z Il ne faut jamais tenir compte des étiquettes de direction, uniquement penser "je suis la fraise, c'est moi qui bouge" En effet, il y a plusieurs architectures de machines, certaines ont la table qui monte, d'autres la tête qui descend. Certaines ont une table mobile, d'autres fixe avec la pièce qui bouge jamais, d'autres avec un portique, d'autres avec la tête à l'horizontale Le dénominateur commun c'est qu'un programme doit pouvoir passer sur toutes sans distinction (comme ce que tu vois sur ton écran FAO) Evidemment, c'est comme ça que ça se fait - la tête commence par monter au contact puis redescend de $27 mm - puis les deux axes xy bougent ensemble, le premier arrivé attend l'autre - ensemble ils vont au contact, puis reculent de $27 mm1 point

-

Je me réponds si ça peut servir à certains ! En gros, la librairie fournie par BTT est pourrie. 1. Dans platformio.ini, modifier la ligne 721 "custom_marlin.NEOPIXEL_LED" initialement en "https://github.com/bigtreetech/Adafruit_NeoPixel" en "https://github.com/CommandoreBombardiero/Adafruit_NeoPixel". 2. Modifier le fichier "\.pio\libdeps\STM32F103RC_btt_512K\Adafruit NeoPixel\Adafruit_NeoPixel.cpp" et la ligne 50 avec le path absolu vers le fichier Delay.h : "......./Marlin/src/HAL/shared/Delay.h"1 point