Classement

Contenu populaire

Contenu avec la plus haute réputation dans 16/06/2022 Dans tous les contenus

-

Salut @fran6p Superbe présentation c'est parfait; bon maintenant tu dois passer à des travaux pratiques L'apprentissage n'est pas évident il faut faire beaucoup de tests et bien régler la distance focale. Ce qui est le plus embarrassant c'est la planéité des planchettes en contreplaqué de 5mm ou 3mm. Quand un rebord relève le bois change de couleur pendant une découpe. Voici mes réglages pour un laser de 10W Coupe du contre plaqué de 3 mm vitesse 200mm/mn puissance 80% une passe. Coupe du contre plaqué de 5 mm vitesse 150mm/mn puissance 100% une passe. Je suis ravi pour les différentes réalisations c'est génial ! j'ai hâte de graver un miroir et de l'acrylique mais ce n'est pas évident. a+3 points

-

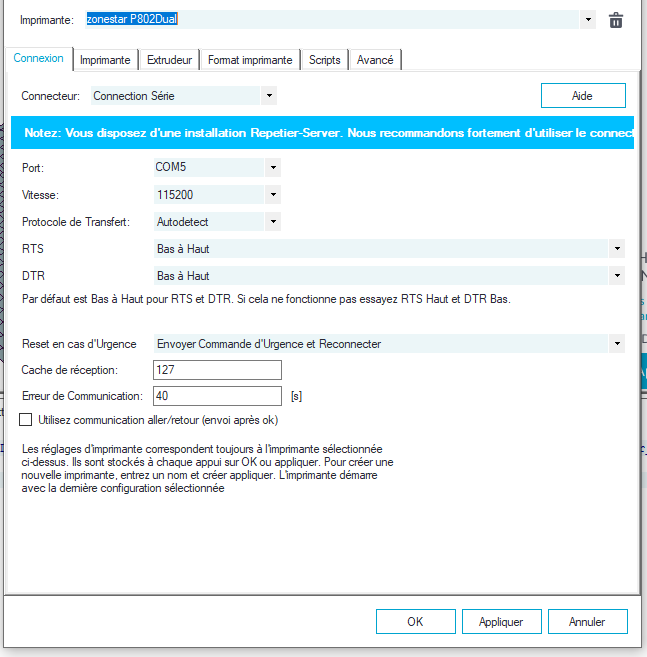

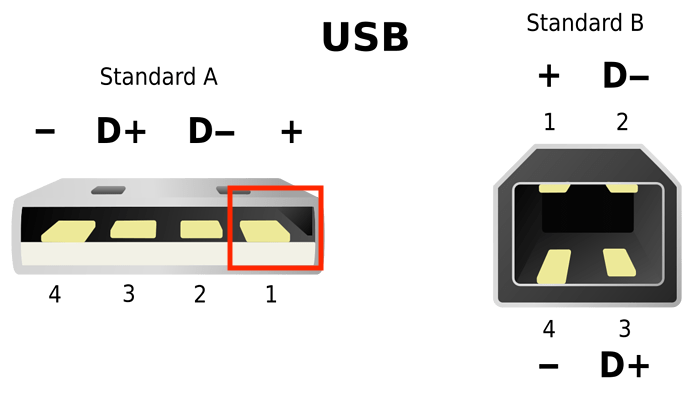

J'ai aucun souci particulier avec un Raspberry Pi 3B+ et la SR. Par contre, deux petites choses que tu peux éventuellement faire (si pas déja fait). - Mettre un morceau d'adhésif isolant sur le pin 1 (+) de la prise USB (comme indiqué sur cette page : https://community.octoprint.org/t/put-tape-on-the-5v-pin-why-and-how/13574). Je l'ai fais sur toutes mes imprimantes. (exemple image) - Utiliser un cable USB de qualité, pas trop long (1,5m max) et idéalement avec un anneau en ferrite (ou en ajouter un sur un cable déjà existant (dans ce genre là : https://www.amazon.fr/gp/product/B09WTZNC38/ref=ppx_yo_dt_b_asin_title_o05_s00?ie=UTF8&psc=1) Je dis pas que ça règlera tes soucis, mais ce sont des pistes possibles2 points

-

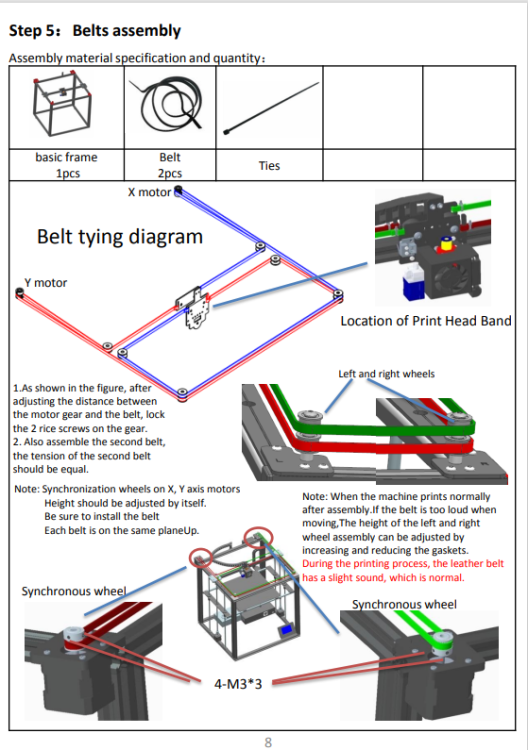

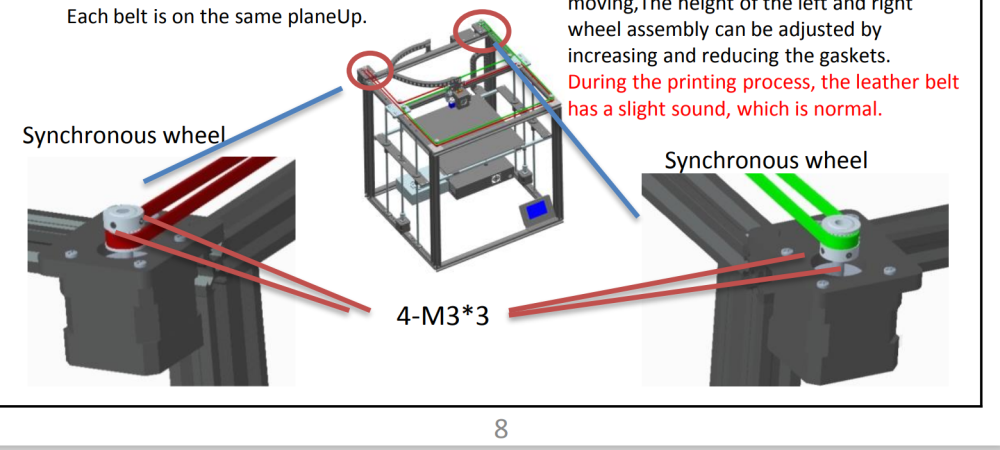

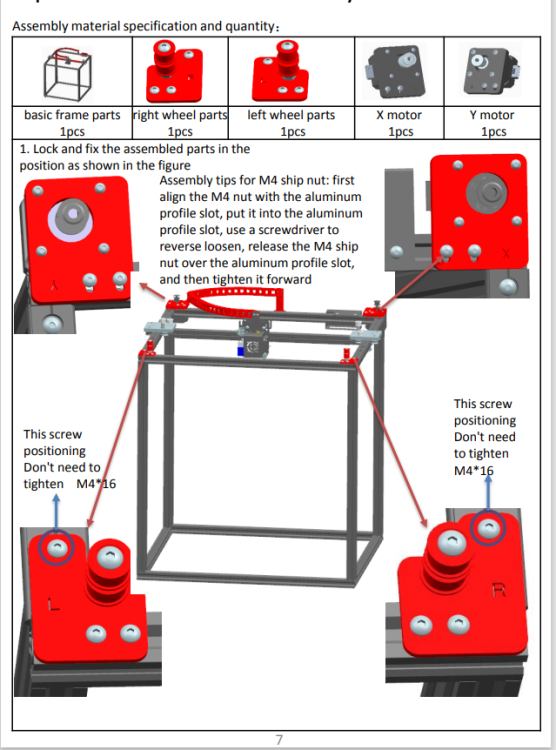

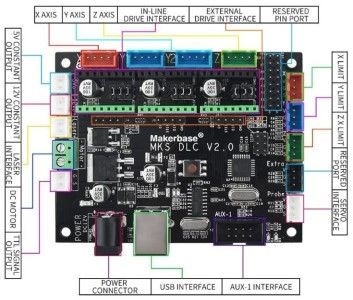

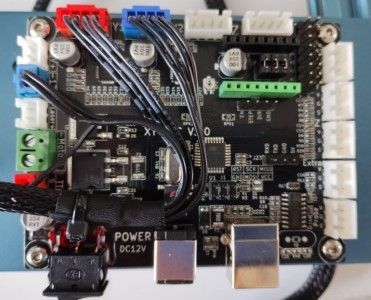

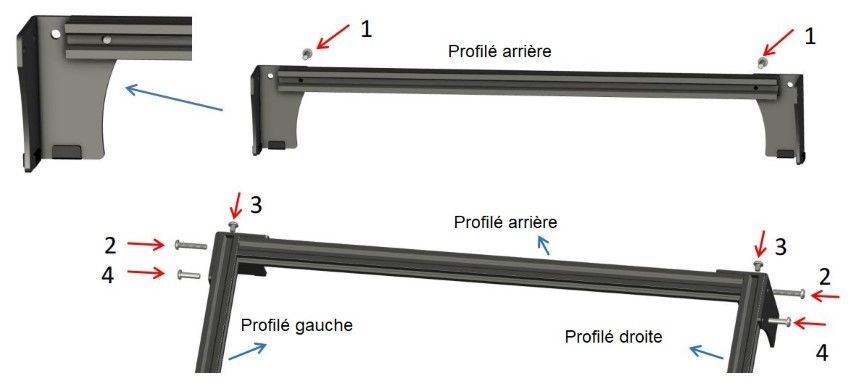

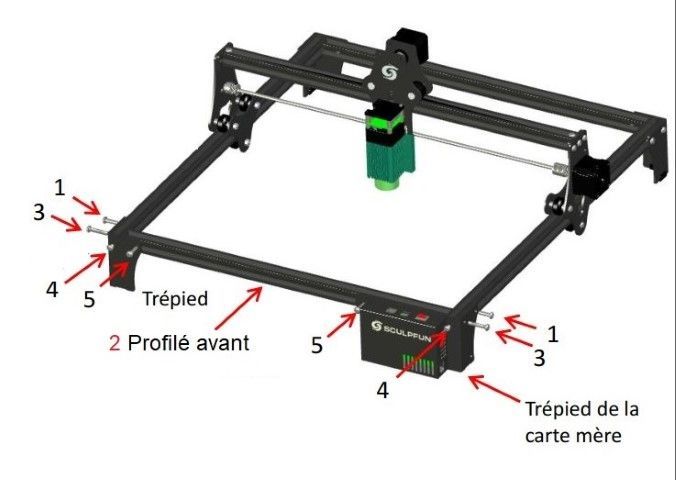

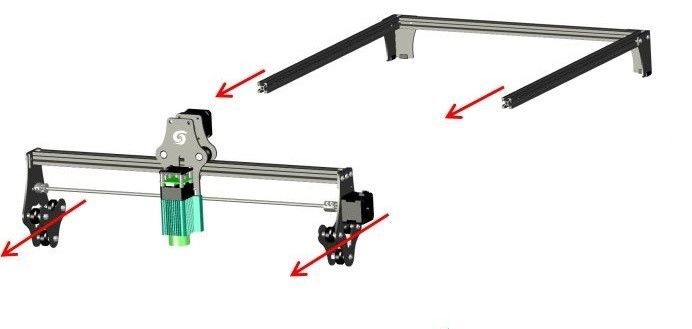

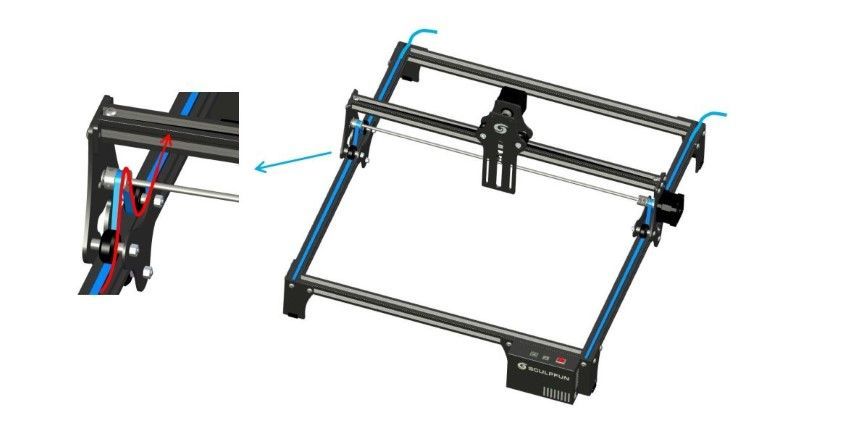

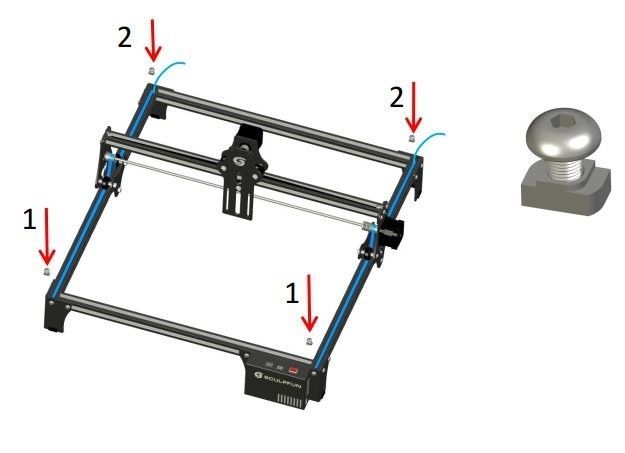

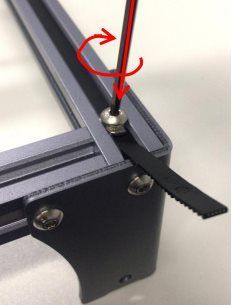

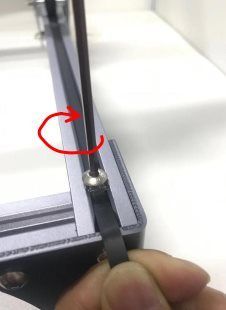

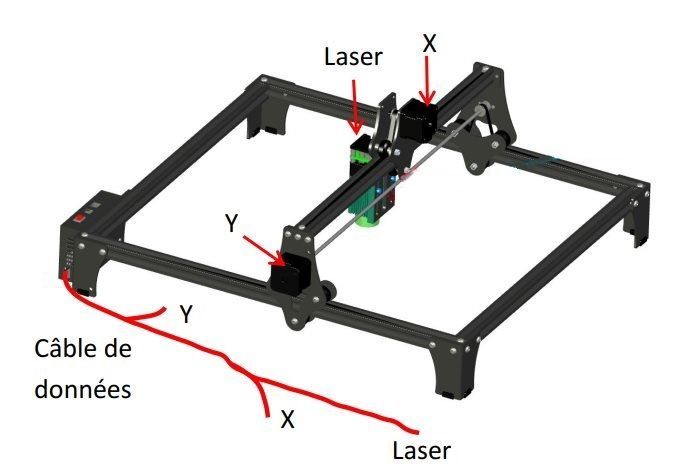

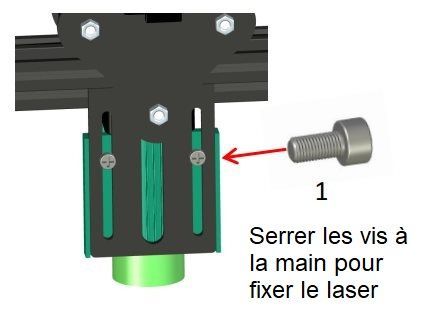

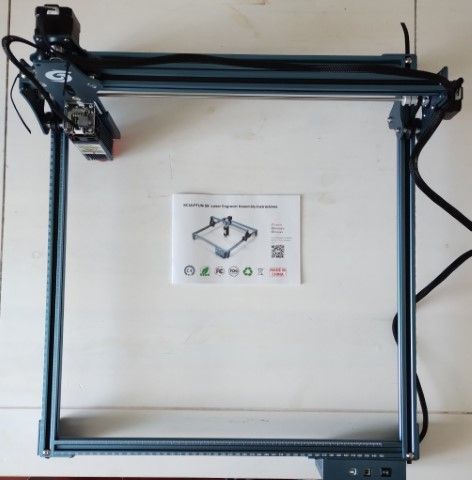

Avant de passer au montage, par quoi est piloté ce matériel ? La carte de contrôle Ma curiosité n'étant jamais assouvie, j'ouvre le boitier contenant la carte de pilotage (quatre vis à ôter) afin de voir quelle tête elle a et si on peut la trouver au cas où il faudrait la remplacer. L'arrière indique le «fabricant»: Sculpfun, l'avant indique XY DLC v1.0 Le micro-contrôleur est un Atmega328 (carte Arduino Uno) Ça ressemble fortement à un modèle de Makerbase (MKS), la DLC (acronyme de Diode Laser Controler ? ou Diode Laser et Cnc ? micro-contrôleur identique, disposition des composants très semblable hormis l'absence de l'interrupteur d'alimentation mais la présence d'un connecteur pour ajouter un écran LCD sur la MKS DLC. Des connecteurs sont présents sur les deux cartes pour ajouter des interrupteurs de fin de course car d'origine la Sculpfun S9 en est dépourvue . Cela devrait permettre de réaliser cette amélioration (après modification du firmware GRBL). Sur la carte Sculpfun, les pilotes moteurs (A4988) des axes X et Y sont soudés tandis que sur la MKS ils sont amovibles donc facilement remplaçables, il y a un emplacement vide toutefois pour y mettre un pilote au cas où on voudrait «ajouter» un axe Z) Quelques remarques: les pilotes de la Sculpfun ne possèdent pas de radiateurs pour les refroidir (j'en ai ajouté, ça ne mange pas de pain) contrairement à mes imprimantes 3D, il n'y a pas d'emplacement pour introduire une carte SD / μSD: une liaison devra obligatoirement se faire entre le graveur et un matériel informatique pour piloter ce Sculpfun S9 il n'y a également pas d'écran LCD l'interrupteur qui sert à allumer le matériel pourra également être utilisé comme «arrêt d'urgence» … A suivre avec le montage … Cette fois-ci le voyage continue par la description «ultra simple» du montage Notice Le matériel est fourni avec une notice en français qui explique comment monter le graveur LASER. Vous pouvez récupérer l'extrait de cette notice en français : Sculpfun-S9-guide-montage.pdf En flashant le [QRCode] ci-dessus du manuel papier on accède à trois documents PDF et d'autres liens (Facebook, …): - une notice de montage multilingue - une notice de prise en main basée surtout sur le logiciel LaserGBRL - une notice des matériaux «dangereux» à ne pas utiliser (ma proposition de traduction en français: matériaux-sains-dangereux.pdf ) Une vidéo du montage est également accessible : Le montage proprement dit Le montage est finalement très simple. Les instructions de la notice sont bien détaillées et illustrées de dessins explicites repris ci-dessous. Pour faciliter encore plus la tâche d'assemblage, les sachets contenant les pièces sont numérotés en fonction des étapes du montage : difficile de se tromper. Résumons les étapes de montage: assembler les coins arrière du châssis (4 vis suffisent pour tenir un angle), une fois les deux pieds arrière montés, serrer les vis. glisser le chariot qui porte le module laser en plaçant une roue sous le profilé et les deux roues au-dessus du profilé servant de rail de guidage, ce qui donne ça passer au montage du coin avant gauche puis de celui de droite qui inclut la carte de contrôle dans un boîtier métallique, terminer le montage du châssis, serrer toutes les vis des 4 coins. Vérifier l’équerrage (la mesure des diagonales d'un carré doit donner le même résultat ) passer la courroie dans le trou en bout du profilé (pied), partie crantée vers le bas. Passer la courroie SOUS la première roue, puis SUR la roue crantée et enfin SOUS la deuxième roue. Faire sortir la courroie par le trou prévu dans le pied situé de l’autre côté. tirer sur la courroie pour la tendre, mettre l'écrou marteau en place et terminer le serrage. La tension doit être suffisamment forte pour éviter les glissements de la courroie sur la roue crantée. Etape 1: Etape 2: Remarques : - Si la tension est insuffisante, risque de perte de pas. - Si la tension est trop forte, risque d'usure plus rapide de la courroie. - Pour l'axe X, comme il est entrainé de chaque côté par des poulies, si la courroie n'est pas correctement placée, l'axe X a de forte chance de se déplacer en «crabe». monter la tête laser sur le chariot. La fixation se fait par deux vis moletées à l’arrière (note: le diamètre de la molette gagnerait à être plus gros) connecter le moteur de l’axe Y (en bout du chariot) puis le moteur X (sur le chariot) et finalement le laser. Les prises étant détrompées évitent de les mettre à l’envers. Le laser Sculpfun S9 une fois monté : posé sur la table du salon Dernières vérifications Vérifier que le bloc laser se déplace bien parallèlement à la barre avant du châssis : Amener manuellement le laser (axe X) au plus près de la barre avant sans la toucher. Déplacer la tête laser de droite à gauche. La même distance doit être observée tout le long du déplacement. Si elle s’éloigne trop ou frotte à une extrémité, c’est que le chariot n’est pas positionné parallèlement à la barre. Desserrer la courroie du côté à modifier et la déplacer sur la roue crantée. Une dent sur la poulie est souvent suffisante pour rattraper le réglage. Resserrer la courroie et recommencer la vérification, jusqu’à ce que le laser se déplace bien parallèlement à la barre. Enfin s'assurer que le châssis et le matériau à graver soient bien parallèles. Pour éviter le glissement du graveur (ce qui pourrait arriver quand la tête fait des aller-retours brusques), il vaut mieux qu'il soit fixé sur la table de travail (en collant les patins caoutchoutés fournis dans un des sachets accompagnant le kit graveur sur la base des pieds métalliques, avec des supports imprimés en 3D ou par un autre moyen). Réglage des excentriques Chaque partie mobile du graveur est dotée d'excentriques: Les roues munies d'une bande de roulement en forme de V Les roues viennent s’appuyer sur la structure en V des profilé Vslot. En faisant tourner l’excentrique à l'aide d'une clé plate de 10, on approche ou on éloigne la roue du rail. Si la roue avec l'excentrique est insuffisamment plaquée contre le profilé, il existe un interstice entre la roue et le profilé, ce qui entraînera l’apparition d’un jeu préjudiciable. Ce qu'il faut, c'est trouver le bon compromis… Une indication: lorsque vous faites tourner manuellement la roue à régler, elle doit tourner à frottement gras. Si elle tourne librement il faut resserrer, si vous n’arrivez pas à la tourner manuellement il faut desserrer… Voilà pour le montage A bientôt pour la suite2 points

-

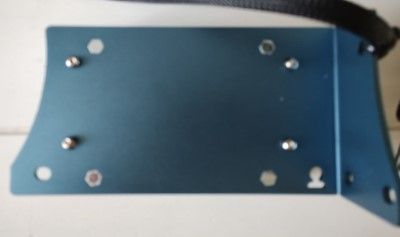

Après des imprimantes 3D, l’occasion m'a été offerte d’essayer un autre objet pour geek / maker: un graveur laser. Autant l'impression 3D est un domaine que je commence à dompter, autant l'utilisation d'un laser permettant de graver (brûler), découper différents matériaux est un domaine totalement nouveau. Mes seules expériences de gravure sur bois remontent à très longtemps avec un pyrograveur. Autant dire que c'est un domaine totalement nouveau pour lequel j'espère que la courbe d'apprentissage ne sera pas trop pentue. L'avenir nous le dira . @savate a découvert ce que contenait le carton dont les dimensions extérieures: étaient de 620x360x130 mm (Lxlxh) Pour en revenir au carton reçu, il contient un graveur laser de marque Sculpfun modèle S9. Cette machine permet de graver et de découper le bois, le cuir, le carton ou encore l’acrylique noir (pas le transparent qui nécessite a minima un laser CO2) également de marquer quelques métaux et d'autres matériaux. Ce carton contenant ce Sculpfun S9, en comparaison d'une imprimante 3D est plus petit et plus léger, une fois monté, il occupe une surface bien plus conséquente que nombre de mes imprimantes (570 x 600 mm, hauteur de 260 mm) Données constructeur - Taille de la gravure : 410x420mm - Matériau de gravure/découpe : - gravure : bois, papier, carton, plastique, carte PCB, oxyde d’aluminium, acier inoxydable 304, céramique, pierre noire. - découpe : bois, acrylique teinté dans la masse, carton, tissu, bambou, carton plastifié, carton plume - «Puissance de l’effet laser» : 90W (l’effet de coupe serait comparable à celui d'un laser CO2 de 90W selon le constructeur) - Puissance électrique du laser : 36W (consommation maximale d’électricité, 12V, 3A) - Puissance du laser à diode : 5.5W (énergie lumineuse ≠ énergie électrique) - Longueur d’onde du laser : 455±5nm - Précision de la gravure : 0,01mm - Méthode de focalisation : laser à focalisation fixe, un dispositif coulissant permet à l'aide d'une cale fournie de positionner la tête - Cache de protection du laser : Le cache de protection du laser protège en partie les yeux de l’utilisateur CELA N’EMPÊCHE PAS DE PORTER DE VRAIES LUNETTES DE PROTECTION LORS DE SON UTILISATION - Logiciel d’exploitation : LaserGRBL, LightBurn et d'autres plus exotiques (Benbox, GrblController, LiteFire), support système Windows, support système MAC. - Formats de fichiers pris en charge : BMP, JPG, PNG, DXF et autres formats d’image. - Méthode de transmission des données : Connexion USB - Alimentation électrique : Prise EU : 100-240V AC, 50/60HZ sortie : 12V 5A (capable de fournir 60W max) - Certification : CE FCC RoHS FDA IEC - Poids : 3.0 kg Déballage du matériel L'ensemble du matériel de cette Sculpfun S9 est protégé par un carton épais dans lequel on trouve de la mousse de protection. Aucun problème avec le matériel n’a été constaté au déballage, la protection est efficace. Première vue après ouverture du carton. On aperçoit la tôle métallique recouverte de son film plastique de protection servant à protéger la surface où sera posé le laser. Une fois cette première couche de protection ôtée, le compartiment suivant donne accès aux différentes pièces qu'il faudra assembler. Chaque élément est bien emballé et calé dans des compartiments adaptés. Les profilés sont emballés dans un film plastique, une étiquette sur chacun indique son positionnement pour le montage Les pieds, trois identiques, un contenant le boitier accueillant la carte de contrôle Les lunettes de «protection» livrées sans aucun marquage, indications, certifications (à gauche, verres verts) qu'il sera fortement recommandé de remplacer par des vraies protections (à droite, celles que j'ai achetées, verres rouges (pour voir la vie en rose)) là, les verres sont marqués avec les protections apportées L’ensemble du matériel sorti du carton. Chaque sachet de vis est clairement identifié en fonction de l’étape du montage. L’ensemble des parties métalliques (profilés, pieds, support tête laser. …) est de couleur bleutée, pas désagréable. … A suivre (le montage) …1 point

-

Je ne suis pas celle que vous croyez, Bon, je sors1 point

-

Salut Daniel, dommage que tu ne m'aies pas écouté sur ce coup là avant de tout démonter. Le problème d'équerrage est important pour la qualité finale des impressions mais de second ordre par rapport à ce que tu avais comme problème de décalage sur tes impressions. Un conseil que tu suivras si tu veux, ne te disperse pas et ne cumule pas les modifications sinon en cas de problème, tu ne seras plus en mesure de savoir ce qui a été bénéfique de ce qui a été néfaste, c'est aussi vrai pour le passage au direct drive dans ta situation, à mon avis, ça peu attendre que la machine de base soit bien réglée. Je te laisse entre les mains expertes de @fred5976 pour la suite...1 point

-

Bon, super, Je vois qu'on aura pas besoin de parler masse inertielle, fréquence propre et autres joyeuseries de la dynamique :-). Même sur mes 2 X5SA en 330, j'ai rajouté des équerres. Quand tu seras au montage des courroies, prêtes attention à la position des pignons en vertical. Ma technique: 1- positionner les pignons arbitrairement mais tel que sur les images et les moteurs X-Y contre la structure 2-Faire cheminer les courroies 3-Une fois arriver au chariot, utiliser les pinces "attache document" du plateau pour maintenir les boucles temporairement 4-Déplacer le chariot vers les moteurs X-Y 5-Réajuster la hauteur des pignons 6-réajuster les boucles des courroies pour obtenir une tension raisonnable (c'est au feeling, perso je pousse avec le doigt, et si au bout de 1cm, j'ai pas de résistance, je retend d'un cran de courroie), c'est comme un kit chaine moto :-). 7-pose des colsons sur les courroies 8-reprise de la tension, mais avec les plaques des moteurs X-Y1 point

-

bonjour, oui c'est bon tout est réglé merci pour l'aide !!1 point

-

Bonsoir @fred5976, je ne pensais pas revenir aussi vite, mais ma découverte à l'instant valait la peine que je vous la mentionne... J'ai commencé à démonter tranquillement le plateau et quelques accessoires, et en enlevant les courroies, je me suis rendu compte que la poulie de l'axe y n'était absolument pas serrée sur son axe... totalement libre... donc je pense que le gros de mon souci vient de là!... ce qui ne m'exonère pas de faire les petits réglages dont on a parlé jusqu'ici... là pour le coup je suis soulagé. Ah non pas du tout, lorsque je suis en colère c'est surtout contre moi-même, soit parce que je ne suis pas foutu de comprendre quelque chose de simple, soit parce que je me foutrais des baffes de faire certaines conneries... mais sinon oui effectivement il y a toujours les coups de masse et le voyage par la fenêtre en potentiel, mais c'est comme pour l'énergie, c'est d'abord du potentiel tant que ça n'est pas dépensé, donc je veille à m'arrêter avant d’atteindre le déséquilibre hydrostatique... quand la pression est trop forte je fais petite une pause salutaire... parce que la plupart du temps je suis sur le mode enthousiaste et je ne ressens la fatigue que lorsque c'est presque trop tard... il m'est arrivé de dépasser le "presque", mais c'était sur des sujets insignifiants qui justement n'auraient pas mérité que j'y consacrasse autant de mon précieux temps... donc le verdict poubelle a été sans appel et ma seule colère était pour avoir autant attendu avent le geste libérateur... oui mais ils ne sont que provisoires, en fait je ne vais en utiliser qu'un seul dans la diagonale du bas entre le bas du montant avant droit et le bas du montant arrière gauche, pour faire bouger l'ensemble des quelques millimètres nécessaires à ce que les deux diagonales soient identiques et je refixe le tout... il ne restera en place que le temps que j'usine des angles en alu p^lus conséquents que ceux fournis avec la machine, je pense faire des équerres autour de 8 à 10 cm de côté pour rigidifier le cadre inférieur. et le tirant ne pourrait éventuellement gêner que si je fabrique un objet de presque toute la hauteur possible, ce qui n'arrivera pas avant un certain temps... Pour le reste, je trouve l'ossature suffisamment rigide, je fais bien la différence entre la rigidité totale qui peut devenir un défaut par excès et celle de la tenue angulaire qui est indispensable à la cohésion de la machine. Une certaine souplesse est effectivement nécessaire pour absorber des contraintes et fluidifier les mouvements si elle est contenue dans les limites du fonctionnement normal, les roues orientables font 11 cm de diamètre et ça ne pose donc pas de souci, ce ne sont pas des petites roulettes comme sur la 600, mais d'ailleurs c'est justement le modèle en 600 qui m'en a donné l'idée, je n'aurais de moi-même pas placé une machine sur roues, mais s'ils l'ont fait c'est que c'est possible, et effectivement sur une cubique c'est jouable, et plus encore sur une CoreXY, mais je ne connais pas le système de la 600 donc je ne peux rien en dire. J'ai fais au plus pressé, mais par la suite je changerai les roues pour un modèle avec frein, pas tant pour une éventuelle vibration que pour que la machine ne soit pas déplacée par inadvertance pendant une impression. le poids de la machine plus le fait que son fonctionnement est relativement statique, les mouvements en XY sont assez doux et ça n'a aucune incidence sur une transmission au support de la machine, d'ailleurs elle ne vibre même pas, ce qu'elle pourrait effectivement faire avec trop de raideur. Vu tout ce que j'ai en cours, je dirais que c'est un très gros contretemps, déjà que je suis un retraité débordé, sur le forum astro j'avais annoncé une création d'interface pour motoriser un Crayford, évidemment au moment de l'imprimer c'est tombé en carafe avec l'Alfawise et la Tronxy n'a pas encore pris le relai... mais j'ai déjà des relances parce que des collègues attendent avec impatience ce retour d'expérience avec ce montage... mais effectivement dans l'adversité il faut toujours rechercher en quoi ça a du bon et oui je suis bien conscient de ce capital d'expérience qui va me servir longtemps. Bon allez la récré est finie, je m'y recolle... à bientôt pour la suite...1 point

-

Bonjour @Daniel U10, J'ai lu ta déception, et je sens une certaine colère. Ce que je comprends. Pour les défaut d'équerrage, effectivement placer des tirants pour contreventer la structure est une des solutions, et tu rigidifieras l'ossature. Attention à ne pas gêner les mouvements du plateau. Autre point, les charges et les mouvements étant en haut, plus ta structure sera rigide, plus la machine va vouloir se balader surtout si elle est monté sur roulette. J'espère que tu n'as pas tout démonter quand même!! Et puis quand tu feras tes premiers print, tu pourras imprimer ce style de solution https://www.thingiverse.com/thing:4461887 C'est un léger contre temps, mais tu capitalises de l'expérience. Courage1 point

-

1 point

-

Bonjour, problème résolu. Le capteur était bien mort j'en ai donc profiter pour passer sur un bl touch. Merci pour tes réponses.1 point

-

l'erreur et humaine donc du coup dans config adv je remet define E0_AUTO_FAN_PIN-1 ou je le laisse en define E0_AUTO_FAN_PIN2_04? ok pomme verte ça fonctionne il voulais pas compilé donc j’ai remisE0_AUTO_FAN_PIN-1 dans config adv.h et ça a compilé et ça a fonctionné . un grand merci a toi1 point

-

1 point

-

Peux nous exporter l'ensemble de tes paramètres sous format html, y'avait un plugin sur la place de marché pour cela sur cura ? Comment sont géré les accélérations (imprimante ou slicer) ?1 point

-

Je ne suis pas nouveau dans le monde de la voyance mais je n'ai jamais réussi a percer et je ne pense pas être le seul... Expliques nous, détailles les choses, ce que tu fais, ce que tu as fais, comment tu as procédé pour tes réglages, le slicer, des photos/vidéos pour démontrer le problème. A distance ce n'est pas simple d'aider donc il est indispensable de donner un max de renseignement si tu veux être correctement guidé1 point

-

1 point

-

c'est mauvais signe ... si c'est oxydé de partout je ne sais même pas comment et si c'est possible de "nettoyer" ou "dégripper" un moteur ... éventuellement mettre une pointe de lubrifiant sur la jonction arbre moteur < > corps du moteur de chaque coté ( mais vraiment juste une pointe il ne faut pas créer de court-circuit dans le moteur et si tu met trop de lubrifiant il y a un risque que cela prenne feux) Sur les carte Creality il sont soudé en surface (il y a souvent un radiateur de refroidissement dessus et il y a un "driver" par moteur ) ( un "Stepper Motor Driver" ( "contrôleur de moteur pas a pas" ) amovible ressemble a Source image https://www.pololu.com/product/2133 )1 point

-

Hello, je suppose que c'est Cura 5, je te propose de charger aussi la précédente version Cura 4.13 qui est basée sur un moteur de découpe différent. Les deux versions cohabites sur un même PC.Tu peux trancher tes cubes avec cette version et voir si le résultat est meilleur. Autre points mécaniques à vérifier et qui peut générer des sauts: 1) tension des courroies. La tension doit être suffisante pour éviter des sauts de dents au niveau des poulies moteur et identique entre celle du bas et celle du haut. 2) vis d'arrêt en rotation des poulies sur les axes moteurs. Vérifier qu'elle est bien serrée et en face du méplat.1 point

-

tu as bien l'interface "Marlin" de chez Tronxy, et tu as bien une version 2.11u. Et les photos que j'ai mis tout à l'heure sont bien celles de l'interface "Chitu" Toujours sauvegarder la carte SD :-). Ci joint, celui qui est fourni par Tronxy. Ne t'inquiètes pas, personnellement j'ai bien galéré avec mes premières machines. Tiens nous au courant de tes avancées. Un petit PS: Avant de lancer une impression, vérifies le calibrage de ton extrudeur. Pour tes premiers print, surtout en mode "vase", il ne faut pas avoir une vitesse trop haute. Quand je fais mes impressions "pleines" de calibrage, je vais rarement au delà de 40-50mm/s. Et enfin, mais ça ne reste que mon avis personnel, faire un calibrage d'une machine qui a un plateau de 500mm avec de 10-15mm, ça ne sert à rien. J'essaye de faire des pièces de 100mm de coté et d'au moins 20mm de haut. Mais un défaut de 1% se mesure plus facilement sur un coté de 100mm que sur un de 10mm. CH340G_windows.zip1 point

-

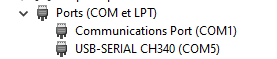

Bonjour @Daniel U10. On va procéder par étape. Déjà les manuels sont téléchargeables sur les sites Tronxy (par exemple Manuel des produits – Tronxy 3D Printers Official Store) Pour le vocabulaire, on va se caler sur la même longueur d'onde: Repetier-Cura-PrusaSlicer-Simplify3D-etc... sont des softwares de découpage qu'on appelle aussi "Slicer" Firmware: c'est en quelque sorte le BIOS de l'imprimante. Il défini les Entrées/Sorties, et l'interface Homme-Machine. Tronxy utilise, à l'heure actuelle, 2 types de firmware: Firmware "Chitu": On ne va pas rentrer dans des explications. Ce qu'il faut savoir, c'est que pour personnaliser certains paramètres, il faut passer par un fichier gcode. Le gcode officiel se télécharge ici [X5SA 500 Series] FIRMWARE (version double limite) – Tronxy 3D Printers Official Store. Ci joint quelques photos de l'interface "Chitu" Si tu n'as pas ce type d'interface, c'est que tu es en firmware "Marlin" Ensuite, en ce qui concerne la connexion de l'imprimante en USB sur PC, ne t'attends pas à la voir apparaitre comme un imprimante normal. Ton port USB devient un port COM . Si ton ordi ne l'installe pas en auto, il te faudra installer le pilote CH340 qui se trouve dans la carte SD. Et dès que tu vois un nouveau port COM, c'est que ton imprimante est connectée. Et donc il faudra paramétrer ton Slicer pour qu'il regarde ce port Pour ton décalage, la première idée qui m'est venue c'est la chaine porte cable qui appui et/ou s'accroche. Perso je les ai viré, je n'arrivai pas à les faire tenir proprement. Et je suis en plateau de 330, j'ose même pas imaginer pour les autres dimensions1 point

-

Si tu n'as pas un heatbreak full metal oublie l'abs, tu vas ruiner ton ptfe. Pars plutôt sur de l'asa qui est équivalent à l'abs, mais résiste mieux aux uv et s'imprime un peu moins chaud1 point

-

Salut @Daniel U10, pour le réglage des steps avec le firmware Tronxy, cela se fait par le biais des codes Chitu. Chitu, c'est le nom du fabriquant de la carte mère. La liste des codes connus est dispo ici: Pour ton problème de décalage XY, c'est plus gênant. Si ton décalage est en même temps en X et en Y et pour la même valeur en mm sur ces 2 axes sur la pièce alors, cela ressemble à un moteur qui a un problème d'alimentation ou de pilotage. Ton moteur arrière gauche contrôle la diagonale arrière gauche vers avant droit de la tête d'impression et le moteur arrière droit l'inverse.1 point

-

Energetic 3D store est une référence sur aliexpress pour les PEI.1 point

-

bonjour dans la doc de chitubox en ligne ,il y a toutes les explications pour régler et optimiser les temps d'expositions . je vous laisse le lien :https://manual.chitubox.com/user-manual-basic/setting-up/configure-print-parameters/ mais vous le saviez peut être déjà ?1 point

.thumb.png.c2ad5ba1d3e4f85f8a8efeb0623c65b6.png)