Classement

Contenu populaire

Contenu avec la plus haute réputation dans 14/08/2022 Dans tous les contenus

-

5 points

-

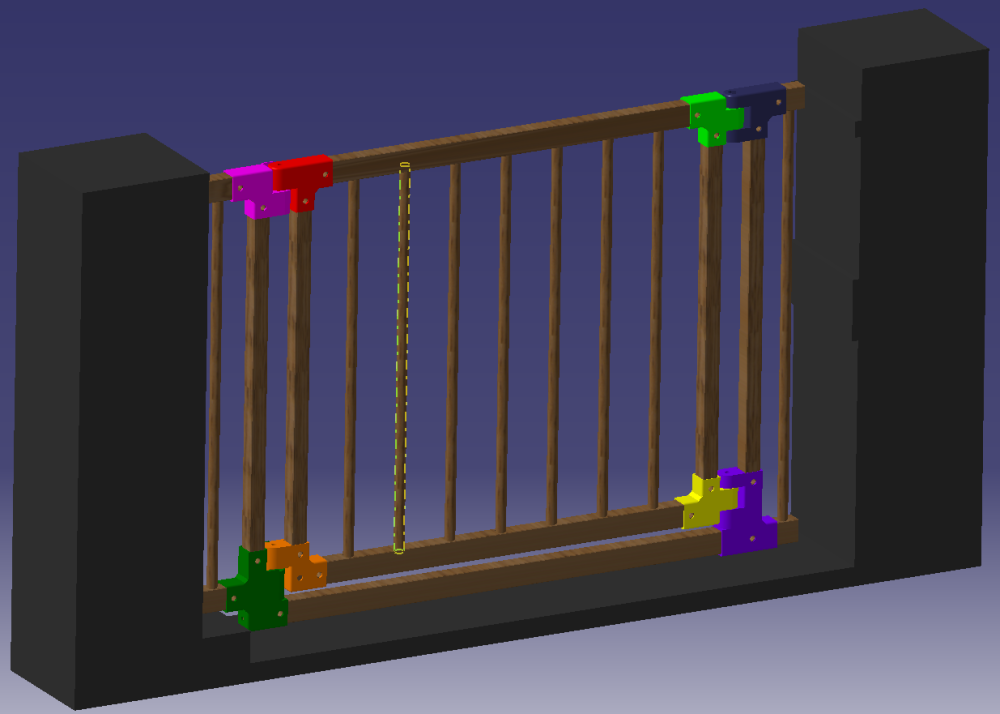

Bon j'avais posté le parc en projet, je me rends compte que je n'ai jamais posté la réalisation : PLA dark grey de chez Grossiste 3D, et TPU Sakata X920 pour les capuchons sur les boulons. Dans le même type, avec une nouvelle modélisation (on fait toujours dans l'utile bébé !), obligé de faire du sur-mesure nous avons des vieux escaliers à la con : PLA Sakata noir 3D850 de chez Sakata et TPU Sakata X920 pour les capuchons.3 points

-

Salut, Entre l'écran, la carte mère et le hotend tu en as déjà pour 150€ Ne serait-il pas judicieux de revendre ta Ender 3 en l'état et de racheter une nouvelle imprimante ?2 points

-

2 points

-

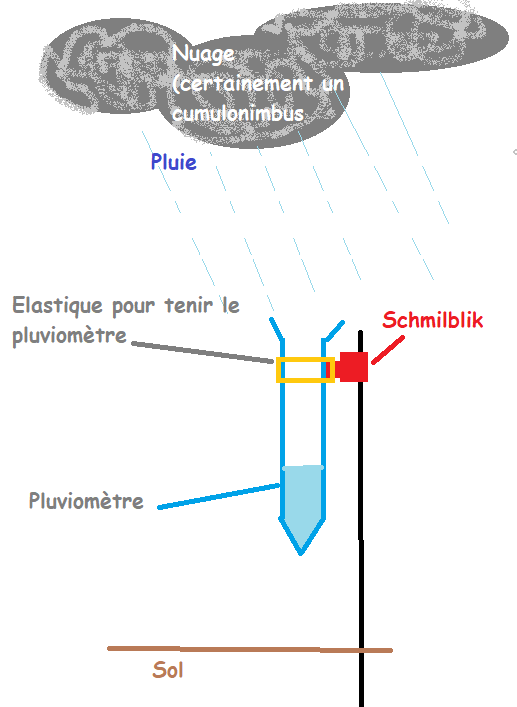

Ah! enfin j'ai touvé ! (Eureka comme aurait dit Newton quand il a reçu une pomme sur la tête alors qu'il était dans son bain !) C'est un truc pour suspendre les pièges à guèpes (qu'on fait avec une bouteille en plastique dont on coupe le haut et qu'on inverse et ensuite on met du miel, de l'eau et de la bière pour que les guèpes elles se noyent et c'est bien fait pour elles ....). Voilà, tu m'envoies quand le schmilblic ? (parce qu'il y a encore beaucoup de guèpes en ce moment ...)2 points

-

2 points

-

Bon, @methylene67, faut aussi que tu passes à l'infirmerie, je ne sais pas quelle sorte de cachets ils pourront te donner mais il faut que tu saches qu'un lit pour dormir c'est généralement rectangulaire contrairement au lit des imprimantes... sauf pour @PPAC qui lui a un lit rectangulaire sur sa K8200. J'arrête là car sinon je vais redonner le mal de tête à @gerardm... J'avais oublié dans mon précédent post que lundi était ferié, donc bon lundi aussi à tous. Je suis satisfait qu'un sujet aussi peu carré ait été mené aussi rondement... A ++2 points

-

Même si la plupart de nos imprimantes, une fois la structure correctement montée et ses réglages indispensables effectués, sont capables d’imprimer, quelques étapes sont toutefois nécessaires avant de lancer les premières impressions. Les étapes ci-dessous ne sont pas forcément à réaliser dans l’ordre présenté ni en totalité même si cela reste préférable. MENU DU JOUR Calibrer l’extrudeur Calibrer le diamètre du filament Calibrer le multiplicateur d’extrusion (débit) Calibrer le pas des axes XYZ Affiner le PID de la tête Niveler son plateau Étape 1 : Calibration de l’extrudeur (à réaliser en cas de remplacement / de modification du matériel) Important : cette procédure s’applique à un extrudeur type Bowden (extrudeur déporté avec un + ou – long tube de PTFE allant de l’extrudeur jusqu’à la tête) pas pour un extrudeur «direct-drive». Déconnecter le tube PTFE de l’extrudeur, dévisser le raccord pneumatique. Couper le filament au ras de la sortie de l’extrudeur avec l’outil qui convient (pince coupante, cutter, etc.). Important : pour que le moteur de l’extrudeur fonctionne, il faut obligatoirement que la buse soit en chauffe à au moins 170° : c’est une sécurité du firmware pour empêcher de faire passer du filament solide de 1,75mm par le trou de la buse dont le diamètre est habituellement de 0.4mm (y en a qu’ont essayé, y z’ont eu un problème ). En utilisant l’interface permettant de contrôler l’imprimante (Octoprint, Pronterface, Repetier, l’écran de contrôle…) extruder 100mm (10cm) de filament. G1 E100 F120 (extruder 100 mm de filament à la vitesse de 120 mm/min (2 mm/s)). Couper le filament au ras de l’extrudeur et répéter cette procédure à nouveau deux fois. Mesurer les trois morceaux de filament. Effectuer la moyenne (ajouter les trois mesures et diviser par 3). Récupérer la valeur actuelle des pas (steps) de l’extrudeur en utilisant M503 si vous ne la connaissez pas déjà. Cela devrait retourner une ligne M92 X xxx.xx Y xxx.xx Z xxx.xx E xxx.xx Formule : (Valeur actuelle des pas)× 100 mm / (longueur moyenne mesurée) = nouvelle valeur des pas Si le firmware permet d’enregistrer les données dans l’EEPROM, M92 EXXX.XX suivi de M500 Sinon ajouter au gcode de démarrage la ligne: M92 EXXX.XX (XYZ calibration à l’étape 5) Exemple : moyenne des trois morceaux=98,5 mm. Ancien pas=95 pas/révolution. Nouveau pas = 95 x 100 / 98,5 = 96,45 (arrondi) On utilisera donc un M92 E96.45 Répéter autant de fois que nécessaire jusqu’à être pleinement satisfait. Important : si le nouveau pas calculé varie de +- 10 % par apport à celui originel, il y a un problème qu’il faudra résoudre (moteur, pilote moteur, câble, roue dentée mal fixée, …). Note : en procédant ainsi, on règle matériellement le pas de l’extrudeur. Quel que soit le filament, un tour du moteur de l’extrudeur fournira toujours la même quantité de filament. Il faudra par contre régler le débit propre à chaque filament (étapes 2 et 3). Étape 2 : Calibrer le diamètre du filament (à faire à chaque changement de filament) A l’aide d’un pied à coulisse, mesurer le diamètre du filament à plusieurs endroits en tournant le pied à coulisse autour du filament (au cas où le filament ne soit pas rond mais ovale). Effectuer une moyenne des différentes mesures, au moins trois (3), saisir cette valeur dans le trancheur (slicer) à l’endroit utilisé pour paramétrer le diamètre du filament. Pour Cura cela dépend de la version utilisée. Depuis la version 4.2, c’est dans la section des matériaux qu’il faut procéder à cette modification. On peut aussi ajouter un plugin via le Marché en ligne : « printer settings » qui permet d’apporter de nombreuses modifications au matériel. Étape 3 : Calibrer le multiplicateur d’extrusion (débit / flow) (à réaliser à chaque changement de filament) Imprimer un cube (20mmx20mm n’importe quel cube de test fonctionne) En mode vase (une seule paroi, pas de remplissage, pas de plancher ni plafond). Dans Cura option « Spiraliser le contour extérieur », section [Mode spéciaux] Régler le débit de l’extrusion à 100% Régler la largeur d’extrusion à la même valeur que celle déclarée pour la buse (100%). Mesurer les parois à l’aide d’un pied à coulisse en plusieurs endroits (au moins 5-6) et faire la moyenne de ces mesures. Modifier le débit en appliquant une règle de trois : Nouveau débit = ancien débit x (largeur d’extrusion / moyenne des mesures) Répéter autant de fois que nécessaire jusqu’à être pleinement satisfait. EDIT et précisions: En effectuant la mesure de l'épaisseur d'une paroi (mode vase) on n'obtient pas la valeur déclarée dans «Largeur de ligne» (ci-dessus 0,4mm) mais plutôt 0,44 / 0,45 mm. Ce n'est pas le signe d'une sur-extrusion mais c'est dû à la manière dont les trancheurs modélisent le cordon déposé par le filament (voir ici pour une explication légèrement technique). Donc la formule à appliquer pour une buse de 0,4mm devrait plutôt être : Nouveau débit = ancien débit x ( 0,44 / moyenne des mesures) Étape 4 : Calibrer le pas des axes XYZ (à refaire si des modifications matérielles ont eu lieu) Imprimer un cube de test à 20% de remplissage afin de calibrer l’imprimante. Mesurer les dimensions XYZ du cube et si incorrectes : Récupérer les valeurs de pas actuelles via M503, ceci retourne une ligne : M92 Xxxx.xx Yyyy.yy Zzzz.zz Eeee.ee Calculer la valeur correcte du nombre de pas par mm via la formule suivante : Nouveaux pas = Pas actuels x distance attendue / distance mesurée Ajouter ces nouvelles valeurs au gcode de démarrage à la suite de la ligne M92 utilisée lors de l’étape 1 permettant de découvrir le nombre de pas par révolution de l’extrudeur M92 Xxxx.xx Yyyy.yy Zzzz.zz Eeee.ee (E a été calculé à l’étape 1) NB : les dimensions seront exactes pour des pièces de la taille du cube et uniquement pour cette taille Pour une calibration plus pointue, il est préférable de faire le test de la croix de calibration. Le site du BearCNC (ses tutos sur l’utilisation de Fusion360 sont une bonne source pour progresser, d’autres tutoriels évidemment existent et sont eux aussi utilisables) explique très bien comment et pourquoi réaliser cette calibration (lien direct vers Thingiverse pour ceux qui préfèrent la langue anglaise) Étape 5 : Affiner le PID de la tête de chauffe (devrait être réalisé à la température prévue pour l’impression) M503 pour récupérer les valeurs actuelles du PID, chercher cette ligne dans les données affichées M301 Pxx.xx Iyy.yy Dzz.zz Démarrer le calibrage / étalonnage du PID via la commande : M303 E0 S200 C3 Explications de la commande: M303= commande gcode du Pid E= Extrudeur S= Température cible C= Cycles L’étalonnage se déroule sur plusieurs cycles (par défaut 5 si le paramètre C est omis). Au final les nouvelles valeurs de PID valables pour la température cible demandée sont affichées (Kp (P), Ki (I) et Kd (D)). Exemple de valeurs retournées : Kp 40.63 Ki 5.98 Kd 69.06 Entrer ces valeurs dans le gcode de démarrage via la commande M301 : M301 P40.63 I5.98 D69.06 Note : au cas on l’on change de type de filament (PLA, PETG, ABS, ASA, Nylon, …) qui nécessite une température d’extrusion différente (plus élevée par exemple), il faudrait procéder à un nouvel étalonnage du PID. Étape 6 : Nivelage du lit manuellement (à vérifier de temps en temps / quand la première couche n’accroche plus) Préalable : mettre en chauffe et la buse et le plateau afin de s’assurer que les conditions de réglage correspondent à celles utilisées lors de l’impression (le plateau en chauffant se dilate légèrement comme tous les métaux). Utiliser une cale de calibrage, par exemple : 0,2 dans mon cas. Tout autre cale peut évidemment être utilisée, pourquoi pas une de 1 cm ou de 5 cm voire une feuille de papier (l’épaisseur de celle-ci dépend de son grammage, on risque de modifier celle-ci si on la presse trop fort ; une feuille de 80g/m2 mesure pratiquement 0,1 mm d’épaisseur). Exemple de jeu de cales d’épaisseur : Régler chaque coin du plateau pour que la cale passe entre la buse et le plateau en étant légèrement « pincée » (elle peut encore glisser avec un léger frottement sous la buse). Refaire ce passage aux quatre coins plusieurs fois jusqu’à ce que le glissement de la feuille soit identique pour chaque point de réglage. Le nivellement du plateau est maintenant réalisé. Cependant telle quelle, la buse n’est pas au point de référence 0 de l’axe Z (elle est à la hauteur de la cale utilisée)! Il faut maintenant indiquer au matériel que l’on se trouve 0,2mm (hauteur de la cale) au-dessus du lit sinon, il présumera qu’il est au point zéro (0) et montera le Z de la valeur entrée dans le trancheur pour l’épaisseur de la première couche ; la buse se trouvera alors à « hauteur cale + épaisseur première couche » (ex : cale de 0,2mm, 1ère couche de 0,2mm, hauteur de la buse par rapport au plateau de 0,4mm). Pour réaliser cette correction, ajouter au G-code de démarrage ; corrections des pas (effectuées aux étapes 1 et 4) M92 X79.6 Y79.6 Z399.0 E110.75 G28 ;Home ; ajustement du PID (effectué à l’étape 5) M301 P30.42 I2.67 D86.73 G1 Z5.0 F3000 ; monte le Z de 5mm G92 Z5.2 E0 ; Indique au matériel que l’on est à 5.2, initialise extrudeur G1 F200 E3 ; extruder un peu de filament G92 E0 ; RAZ de l’extrudeur Note : monter le Z à 5 mm (G1 Z5.0 à 50 mm/s); après ce déplacement, indiquer au matériel que la buse se trouve réellement à 5.2 mm du plateau (G92 Z5.2) pour compenser l’épaisseur de la jauge de mesure (0,2mm) utilisée. Quand l’impression commencera, la buse sera réellement à la hauteur de première couche demandée lors du tranchage. Pour rappel, le filament déposé pendant la première couche devrait approcher l’image du milieu : Bonnes impressions et que l’épice le filament coule à flot comme aurait pu le dire Muad’Dib (Dune, Frank Herbert) Pour ceux qui voudraient garder trace de ce sujet, bonus cadeau : calibrer_imprimante_v2.pdf EDIT Octobre 2020 : Pour compléter et pour ceux comprenant la langue anglaise, le site de l'australien TeachingTech permet de réaliser bon nombre des réglages de nos imprimantes via une série de tests minimisant le nombre d'essais /erreurs EDIT Février 2021 : Précision quant au calcul du débit1 point

-

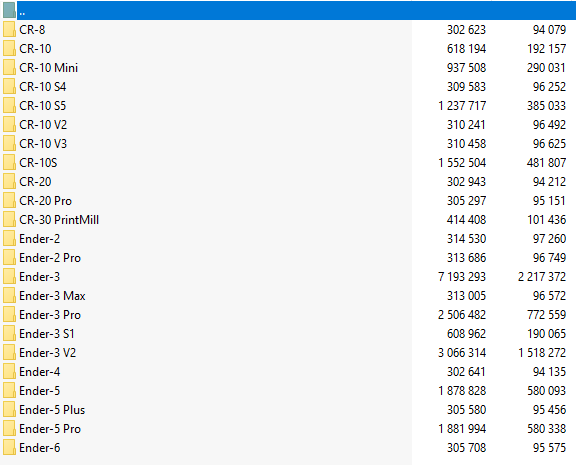

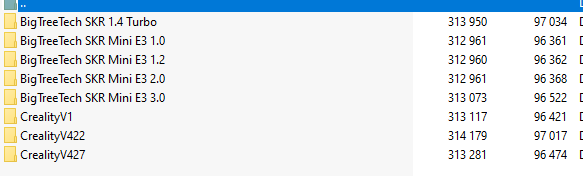

oui si tu utilises les pilotes comme sur la carte de la CR10 S pro, ce qui correspond aux fichiers que j'ai fournis.1 point

-

Salut, Déjà ton comparatif se fait sur deux filaments différents. Donc si une piste peut être l’humidité comme l’a évoqué le Poulet, moi j’irai éventuellement voir du côté des paramètres de tranchage par rapport à ton matériau. Quel était le type et marque des deux filaments ?1 point

-

...il y a du gcode en trop je pense @Brokenboy : "mon objectif est d'éliminer un par un se qui pourrais être en causse, une chose et sur il n'y à pas de casse matériel donc logiquement c'est logiciel" <mode troll="on"> J'ai une solution pour éliminer le problème : éliminer l'imprimante. <mode troll="off">1 point

-

Edit : Donc c'est bien le bed ... la suite a ignorer je n'avais pas vue le complément a ton message Alors essai d'imprimer se fichier il devrait te demander de cliquer (afficher "000 Click to HOME" ) puis faire un Home et te demander de cliquer "001 Click to 60C Bed" puis mettre en chauffe le plateau a 60°C et te demander de cliquer "Fin Click" quand le plateau aura atteint 60°C. et normalement tu aura un bip de fin et l'impression se terminera. test.gcode1 point

-

Bon j'ai formater plusieurs cartes SD, le problème ne vient pas de là. Je suis pas certaine de pouvoir chauffer le plateau. OH PUTAIN C'EST CA !!!!!!!!!! OH PUTAIN C'EST CA !!!!!!!!!! J'ai un faux contact au niveau du "bidule" qui est connecté au plateau ! Ok c'est le connecteur blanc au niveau du plateau qui a un faux contact !! OH JOIIIIIIIEEEEE MERCI !!!1 point

-

en fait c'est pas le nombre de secteur mais la taille des secteurs ( ou block ) qui doivent être de 4096 ( 4k ) Mais si tu a le fichier de visible via l’écran de l'imprimante alors le problème doit être ailleurs. Tu nous a dit que via le menu donc la chauffe de la buse doit etre ok. Donc, il me semble qu'il reste la chauffe du plateau a tester... A tu moyen de lancer la chauffe du plateau a 60°C via le menu de l'imprimante pour vérifier que cela fonctionne ?1 point

-

Si tu veux de l'aide, il va falloir donner plus de billes : genre la version des sources Marlin (le lien si ce ne sont pas les sources officielles) les fichiers de configuration Edit: je viens de compiler ces sources sans message d'erreur (rouge), juste 1 avertissement (jaune = qui n'empêche pas la compilation) lors de la compilation. Ca passe crème . Le soucis, c'est que c'est basé sur une version bugfix , donc à prendre avec beaucoup de pincettes1 point

-

Salut, Quel est le problème exactement? normalement, tu as juste à copier le fichier firmware.bin sur une carte µSD, tu l'insères dans le lecteur et tu allumes l'imprimante. Donald trump, Elon Musk, c'est toi?1 point

-

J'ai regardé rapidement ton gcode avec GcodeSimulator : Au début de ton impression, la buse doit aller de X0/Y0 à X0/Y100 et elle ne le fait pas, d'où le décalage. ça n'est donc pas un problème dans le gcode généré (hors profile, mais ça on le sait depuis le début...). C'est soit un problème mécanique qui fait que l'on perd qqchose au niveau du déplacement en Y ou c'est au niveau de l'interprétation du Gcode par la machine qui fait n'importe quoi sauf ce qu'on lui demande. Peut-être faudrait-il copier le "start gcode" depuis un slice fait avec PusaSlicer et le copier à la place de celui qui est généré par le profile de l'alfawise... je dis ça, je dis rien. Attention ! le doigt sur le bouton marche/arrêt : je ne veux pas être responsable de l'autodestruction de ton imprimante !1 point

-

Bonjour, Sur tout tes messages je vois plusieurs soucis : Déjà quel filament utilises tu est à quelle vitesse ce fait ta première couche ? As tu au moin essayé un autre filament pour comparer ? Pour mettre toute les chances de ton côté mets la pièce à plat avec une bordure de 12 lignes Ta première couche est trop écrasée aussi, le capteur de filament pour ma part il à viré dès le début, il faut juste s'assurer d'avoir assez de filament sur la bobine avant de lancer un print ou guetter pendant le print en changeant manuellement la bobine. Pour le fin de course Z aucune utilité si tu as un capteur Bltouch, inductif etc etc... c'est le rôle de c'est capteur, ta remarque n'a pas de sens, il faut juste bien régler l'offset, le plateau etc et pas lancer à l'arrache et venir se plaindre que quelque chose est abimé après Ces imprimantes sont de très bonnes machines grand publique (j'ai une X1 depuis 3a) par contre le seul reproche que je peux faire, c'est l'extrudeur qui pour moi est mal foutu, un clone BMG avec corps V6 et largement plus qualitatif et fiable. Dernier point, l'impression 3d à quelques subtilités comme le fait que les filaments doivent être stocké à l'abri du soleil et de l'humidité (stockage dans la boite d'origine dans son emballage avec le petit sachet d'absorbant suffit largement). Il faut aussi que l'imprimante ne soit pas dans un courant d'air sinon c'est catastrophe assuré pour l'adhésion de tes prints. Et je finirai par, installer un PEI c'est quand même mettre toute les chances de son côté vis à vis de l'adhérence et une simplicité pour le retrait des pièces Courage, c'est très déroutant au début, mais on passe tous par la1 point

-

Dans un premier temps :augmenter ton temps d'exposition des premières couches. Ensuite, quelques petites astuces. Ne pas utiliser un raft, mais des pieds de support très larges. Ca te fera des économies de résine et tirera beaucoup moins sur le FEP et donc, beaucoup moins de risque que ça se décroche. Mais ca arrive quand même, d'où sur exposer un peu plus pour assurer la bonne tenue. Diminuer l'épaisseur des pieds ou du raft si tu tiens à le garder. Un raft épais, c'est que de la perte et du risque de décrochage. Sur toutes mes imprimantes y compris ma Jupiter, mes pieds font 0.5mm d'épaisseur et, une fois la mise en support terminée, je descends le tout de 0.3mm. En vrai, je pourrai juste mettre l'épaisseur à 0.2mm, chose que je vais faire dès maintenant... Pourquoi ? Cette astuce, je l'utilisais pour éviter la délamination des premières couches. En effet, sur les anciennes version de Chitubox, on n'avait pas les couches de transition. Donc, si on passait de 60 secondes d'exposition (je parle d'une imprimante non mono) à 8 secondes d'exposition pendant le raft, très souvent, la couche de 8 seconde se décollait. Ici, j'assure donc que, si j'ai 8 couches de base, les supports commencent à la 5eme afin qu'ils aient eux-même une sur-exposition et qu'ils ne se décrochent pas. En bonus, la faible épaisseur des pieds (ou du raft) permet de passer la spatule en dessous bien plus facilement et donc, de le décrocher sans difficulté et sans tout faire valser. Ensuite, pour imprimer ta pièce, je te recommande une position bien plus verticale et avec un angle pour éviter au maximum toutes les arrêtes parallèles au plateau pour qu'elles soient le moins impactées possible par les supports.1 point

-

Electroniquement parlant, c'est la meilleure façon de piloter un ventilateur. L'idéal étant d'avoir des ventilos 4 fils : alim (- et +), retour vitesse ET commande PWM. Ca se fait sur toute bonne carte mère de PC. C'est la méthode la plus efficace et la plus sûre pour avoir un ventilo qui tourne correctement à la vitesse demandée. Le problème c'est que le plus souvent les ventilos d'imprimante sont en deux fils parce que c'est moins cher et plus simple à implémenter. Les imprimantes un peu plus haut de gamme utilisent des ventilos trois fils pour monitorer la vitesse en plus. Pour l'anecdote, les bornes de recharge pour voitures électriques utilisent un signal PWM pour moduler la puissance de charge.1 point

-

Bonsoir, Je suis ravi pour toi que cela fonctionne. L'entraide est l'essence même d'un forum. Il suffit d'un petit coup de pouce pour que la solution soit trouvée. Il te restes à faire le réglage du débit. Si tu veux une explication ou la méthodologie n'hésites pas. Pour les commandes Gcodes tu les lancés depuis proterface bien sûr imprimante connectée au PC. Bonne impressions. Cordialement. Aldo1 point

-

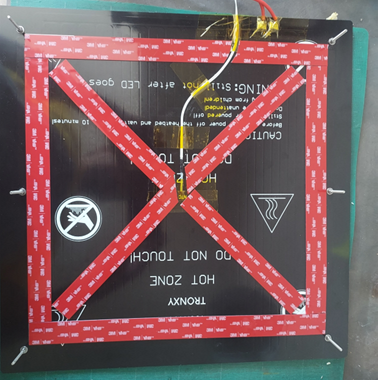

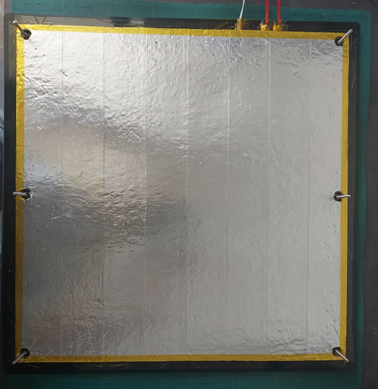

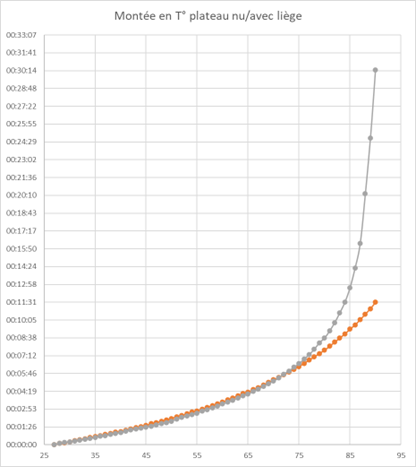

Hello la compagnie , un rapide retour de mes dernières tribulations: l'isolation thermique de mon plateau. donc j'en étais là: une jolie dalle de liège de 6 mm d'épaisseur avec de l'adhésif double face ultra fort d'un coté et de l'adhésif alu de l'autre. tout ça rapidement mis en place et testé pour le meilleur et surtout pour le pire...à partir de 70°, l'adhésif double face fond . Que faire ? Plan A: Rien, le Kapton mis en place sur le pourtour de la dalle en liège maintient tout ça en place et c'est garanti jusqu'au delà des 200° Plan B: Partir du constat suivant ->faire chauffer à 90° voire plus un adhésif qui n'est pas prévu pour ça et qui répand une odeur chelou dans la pièce n'est pas la meilleure des solutions à long terme. Dans ce cas, même si ça va être une chienlit sans nom à nettoyer, il faut repartir de zéro et appliquer l'adhésif qui va bien. Bon, pfffuuu...grattage de tête...pfffuuu...bon ok, plan B. Je passe les détails sur le nettoyage du plateau et de la dalle de liège au white spirit, rien qu'à y penser, j'ai les doigts qui collent aux touches du clavier Recherche du bon adhésif: mon choix se porte au final sur le 3M VHB 5952 qui tient le 120° sur le long terme et le 150° en pic Mise en place de tout ça: Cette fois ci, j'ai pris le temps de filmer la montée en T° du plateau nu puis du plateau revêtu. Voici le graphe de comparaison: En gris: plateau nu - En orange: le plateau avec sa dalle de liège de 6 mm. En conclusion: l'isolation thermique n'apporte rien sur le temps de chauffe du plateau jusqu'à 70° en un peu moins de 6 mn (pièce entre 25 et 27°) Ensuite, la différence est franche. Le plateau nu plafonne à 88° au bout de 20 mn alors que le plateau isolé monte facilement à 90° en 11 mn et peut certainement dépasser les 100°. Reste à voir dans le temps la tenue de tout ça !1 point

-

Personnellement je dors dans un lit hexagonal, donc ni rond ni carré . Allez je sors !1 point

-

c'est encastré ? c'est enterré ? C'est immergé ? C'est planté ? Ya une ficelle qui passe dans le trou ?1 point

-

Bon, merci à tous pour vos contributions. @gerardm passe à l'infirmerie on te donnera des cachets . Attention la prochaine question ne sera pas aussi facile ! Bon dimanche à tous (j'allais dire bon week end mais là il est sérieusement entamé ...) A+1 point

-

1 point

-

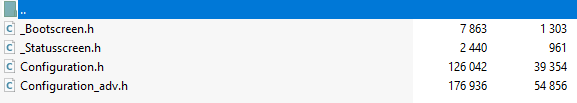

PsYkObOuM, la longueur extrudée se mesure a l'entrée de l'extrudeur pas à la sortie. Tu connecte ta machine sous pronterface, tu fait chaufer la buse à 60] (si tu travailles avec du PLA), tu mesure une longeur de 110 mm sur ton filament et tu place un repère précisement (scotch papier), ensuite tu fais un M503 pour avoir les valeurs qui sont stockées dans l'EEprom, tu fais un M83 pour passer ta machine en mode relatif, ensuite tu fait un G1 F10 pour régler la vitesse d'extrusion à 50mm/m, puis un G1 E100 pour extruder 100 mm de matière. Ton imprimante vas extruder 100mm de filament puis va arrêter (environ 2min pour l'extrusion), tu mesure ce qui reste de filament et tu fais un règle de 3, tu obtiens la nouvelle valeur du Estep, ensuite tu fais un M92 E (avec la nouvelle valeur de Estep), un M500 pour stocker cette nouvelle valeur dans m'eeprom puis un M503 pour controler que la nouvelle valeur est bien en mémoire. Le calcul c'est (valeur de consigne)/((valeur repère)-(valeur restante))*(valeur de Estep d'origine). Les fichiers en PJ sont ceux du GitHub de Marlin pour une Ender 3 pro avec une carte 4.2.7 Pour ton soucis de compile, c'est peut-être à cause de l'environnement (en général ce problème se trouve dans le fichier platformio.ini le chipset de la carte mère n'est pas implémenté), je me souviens de ce même soucis lorsque j'ai commencé à mettre les mains dans le cambouis. Cordialement. Aldo _Bootscreen.h _Statusscreen.h Configuration.h Configuration_adv.h platformio.ini Pour les infos, vas sur le site de KaminoKgy, tu trouveras ton bonheur. Cordialement. Aldo1 point

-

Bonjour, @Papagalak lors qu'il te disait de faire un test de l'extrudeur, c'est de reprendre la calibration de celui-ci (les step/mm et le réglage du débit),. Pour la suite, si tu vas sur le GitHub de Marlin, la dernière version est 2.1, tu trouves également sur le GitHub des fichiers d'exemples de config et pour la ender 3 pro tu as les fichiers de conf. (je ne pense pas que le Blt soit activé dans cette conf puisque conf d'origine), ensuite tu compiles ton firm et tu essaies. En PJ en pdf tu trouveras des infos sur Marlin, c'est ce que j'utilise comprendre les fonction de Marlin. Cordialement. Aldo Configuration de Marlin.pdf1 point

-

Salut @Bayou Tèche, j'étais aussi très intéressé par le filtre de @Janpolanton mais comme toi je n'ai pas trouvé énormément d'infos. Du coup j'ai modélisé un Filtre PWM sur Proteus, il nécessite un peu plus de composants comme il intègre 2 Filtres en cascade pour un meilleur filtrage du 8Hz. On alimente en 24V et il sort la tension PWM filtrée de 0 à 12V. Je n'ai pas de typon, mais je pense que tu peux trouver le moyen d'en faire à partir de mes fichiers Proteus (Voir tutos Youtube) : Pour un Filtre PWM 8Hz : 8Hz Low Pass-Filter PWM to DC.pdsprj Pour un Filtre PWM >100Hz : +100Hz Low Pass-Filter PWM to DC.pdsprj (Une fois le fichier ouvert avec Proteus, dezoomer avec la molette, le circuit n'est pas au centre de l'écran) Pour les explications de fonctionnement, tout est sur cette page (P35) : Les références/valeurs des composants sont sur le schéma, ce qui n'est pas marqué : - 1/4W pour les résistances, - 16V mini d'isolement pour les condensateurs - Potentiomètre classique. Je n'ai malheureusement plus le temps de m'en occuper. Bon courage à toi.1 point

-

1 point

-

1 point

-

Enfin mon premier print bi-color qui me plait . Slicer: IDEA Maker - je découvre, C'est plus sympa que CURA - un peu comme Simplify3D (mais gratuit ) Hauteur de couche 0.2 - on passera en 0.15 voir 0.1 lorsque le plateau sera réglé pile poil. J'utilise des doubles (voir photo) essuyeurs pour nettoyer les buses lors du changement de couleur. Je passe plusieurs fois dessus et le résultat semble pas mal (encore une petite goutte de PLA mais qui ne semble pas gênante).1 point

-

Salut à tous et bonnes fêtes de Pâques ! Voici comme d'habitude je reste dans le RC motorisé Je vous présente SANDY petit BUGGY avec tous les accessoires pour réussir un Run époustouflant ! Sauf que les Chinois ne sont pas pressés pour livrer l'ESC pour la régulation du moteur. J'ai repris un peu les couleurs de Ukraine pour les soutenir, je suis de tout cœurs avec leurs souffrances... mes petites pensées sont aussi jaunes et bleus . A+1 point

-

Y a donc des licornes en Camargue ? ou tu imprime les cornes que tu attache sur la tête des chevaux avec un élastique ? Sinon top rendu ! Bien joué !1 point

-

1 point

-

Salutation ! Utiliser un nom de fichier simple ? (éviter les accents et caractères spéciaux ou diacritique ) Carte SD a changer (par une de qualité de max 32 GB formaté en fat32 avec des unités de 4096 (défaut) ? Carte SD bien éjecter depuis le PC ? ( pas de fichier incomplet ? ) Faire encore la vérification que c'est bien un fichier .gcode ( si on l'ouvre avec un éditeur de texte ( notepad++ on dois y retrouver des suite de lignes d'instructions GCode avec souvent une entête de lignes qui commence par des "point virgule" ';' des commentaires ) Trancheur utilisé ? Peut tu nous fournir un fichier .gcode où tu a le problème ?1 point

-

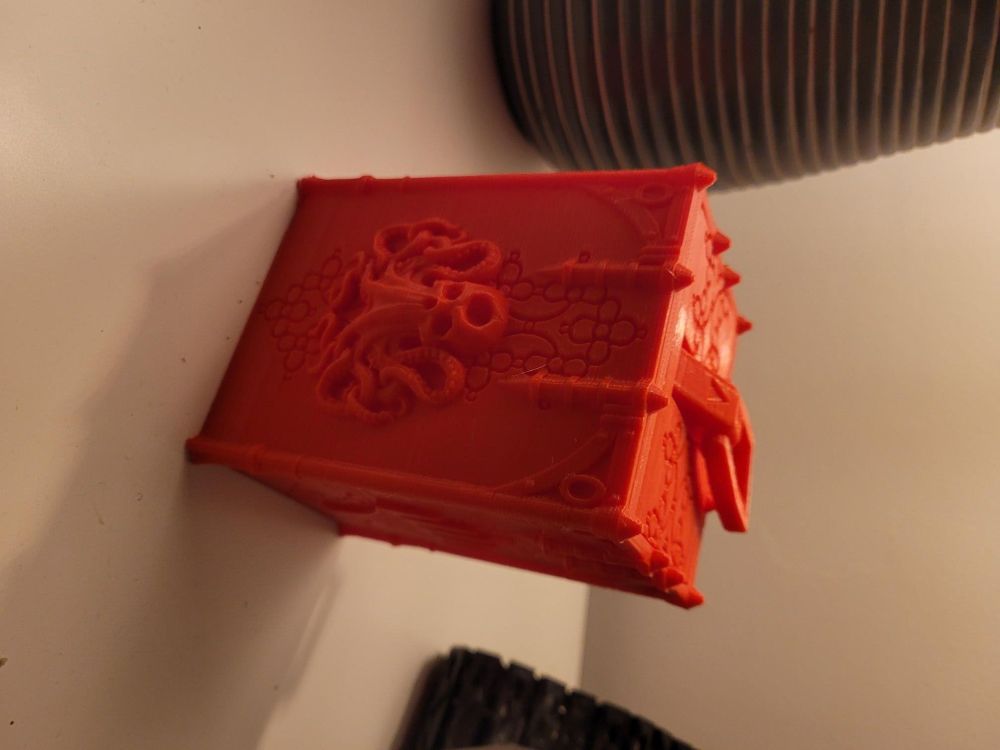

Bonsoir à tous, Impression d'une boîte pour que mon fils puisse ranger son deck Magic. Design super bien fait de l'auteur, impression quasiment sans supports et système ingénieux pour avec un élastique pour maintenir la clanche en position fermée. Trading Card Game Deck Box (80 or 110 cards) by Taffi - Thingiverse (désolé je n'arrive toujours pas à contrôler l'orientation des photos sur le forum...) @+ Jeff1 point

-

1 point

-

1 point