Classement

Contenu populaire

Contenu avec la plus haute réputation dans 08/10/2022 dans Messages

-

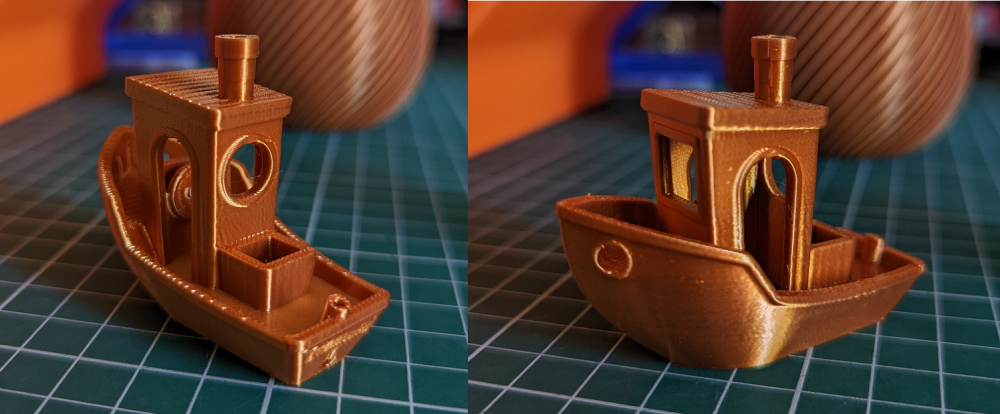

Bonjour, Voilà, peinture et vernis sont terminés et après une semaine de séchage après la dernière couche de vernis, je vais pouvoir m’attaquer à l’assemblage de toutes les pièces. J’en ai profité pour passer 2 couches de vernis sur les arceaux et le moteur factice pour protéger le PLA et avoir le même rendu que les autres pièces. Il n’y a eu aucun post-traitement, le vernis a été appliqué sur les pièces brut d’impression et ça me convient parfaitement. Pour la coque, les raccords de peinture sont assez réussis et j’ai appliqué 3 couches de vernis. Bon, il y a de petits défauts, mais si l’on ne regarde pas de trop près, le bateau est pas trop mal réussi. J’espère que j’aurais un peu de temps libre pour pouvoir commencer l’assemblage demain... À suivre....2 points

-

2 points

-

Je continue la v0.1, avec une surprise qui ne m'a pas fait plaisir...2 points

-

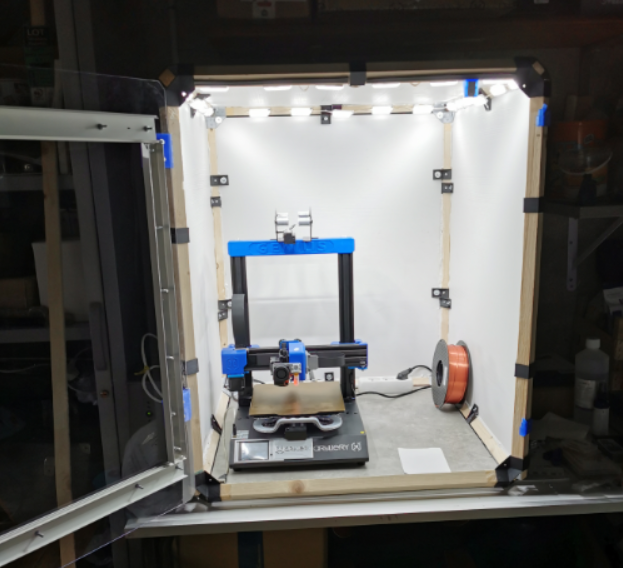

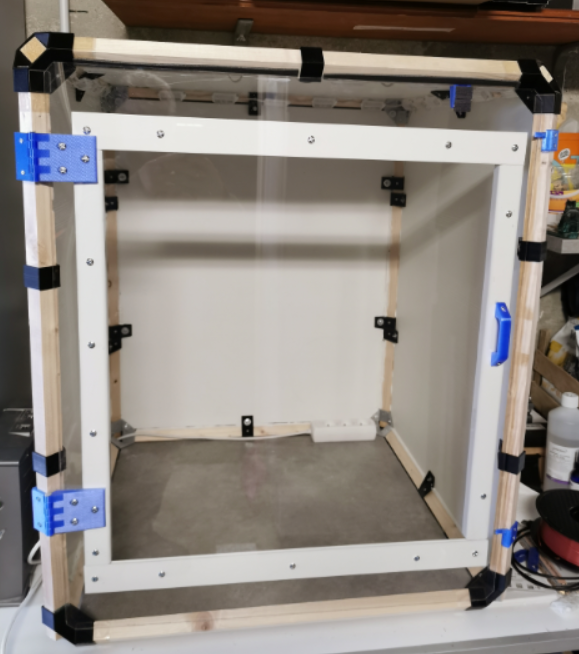

Hello j'ouvre ce nouveau sujet car ici il ne s'agit pas de modification directe sur ma Genius, mais de la réalisation d'un caisson d'impression 3D. Définition du projet : Réaliser un caisson XXL pour recevoir une imprimante jusque 400x400x450 Dépenser le moins d'argent possible Utiliser quand je le peu des matériaux de récupérations (recyclage autant que possible) concevoir les pièces d'assemble avec la Genius M'amuser a le réaliser Verdict je pense que mon objectif a été atteint avec succès . Coût total du caisson de dimension 660mm x 660mm x 820mm 48€ visseries comprises. Voici le résultat final (actuel, des petits ajouts sont en réflexion). Alors rentrons un peux dans les détails. Je n'avais pas de tasseau convenable et droit j'ai donc acheté des tasseau de 27 en magasin 20€ les 6 j'en ai utilise 5, la structure tien grâce a jonction P imprimer a partir de PLA Eryone ou BasicFil Noir que j'avais. Ce qui donne le squelette du caisson, utilisation de Jonction de support intermédiaire pour le maintient des panneaux latéraux, arrière et dessus. Voici le début la structure assemblé, le panneau arrière couper et mis en place pour vérifier le principe. Pour les panneaux d'habillage j'ai récupérer des panneaux de 2,5m x 1,5m de MDF stratifié Blanc utilisé pour le cloisonnement des espaces de bureau, ces dernières était bonne état et jeter par un entreprise que je connais. (Cerise sur le gâteau étant stratifié blanc cela renforce l'éclairage), j'ai donc habillé l'arrière les côtés et le dessus avec ce matériel de récupération. Je souhaitais intégrer un éclairage dans le caisson, toujours dans l'idée de recycler autant que possible j'avais récupérer un bandeau LED professionnel qui était utilisé dans des meuble publicitaire de présentation de produit, Bandeau Led chaque lumière est équipé de 8 led interne, d'un module de contrôle de la luminosité et d'une alimentation professionnel pouvant alimenté jusque 100w watt de LED. Parfait voici un éclairage a remettre en état qui aura coûté 0€ . L'éclairage et l'habillage du caisson était donc fait. Me restait donc le dessous (socle) du caisson et la pareil j'avais récupérer un morceau de plan de travail de cuisine gris en mélaminé de 5cm qui m'aura rien coûté et qui aura été parfait, et donc restait que la porte. La porte j'aurai j'avais la possibilité de récupérer un verre de douche mais n'ayant pas de matériel pour couper le verre et de connaissance avec ce type d'équipement, et cherchant a effectué une porte transparente, je me suis résigné a acheter un morceau de polystyrène transparent de 2,5mm d'épaisseur a 20€ pour 1mx1m, 5mm d'épaisseur aurais été idéale car plus rigide mais presque 50€ de morceau non. Je vous rappel que l'idée était le moins de dépense possible, et bien pas de soucis découpe de la la porte avec un cutter thermique artisanal réaliser a partir d'un fer a souder d'électricien une visse et une lame de cutter, et renfort de la porte via des plainte d'aluminium récupérer elles aussi ceci m'a permit de rigidifier la porte. Impression en PETG Bleu de charnière solide, d'une poignet et de petit loquet adapter pour les tasseaux de 27 et le montage du caisson via Jonction-P j'ai concu ces petits loquet sous fusion 360. Et voici donc le résultat final, pour limite les courant d'air et autre j'ai fait un joint silicone sur l'ensemble des jointure entre les panneau et l'armature.1 point

-

Salut à tous ! Après la V2.4, je démarre un nouveau petit projet sur la chaîne : la construction de la Voron 0.1 ! Cette fois, l'approche sera différente qu'avec la 2.4, je n'utiliserai pas un kit tout fait mais j'ai fait l'inventaire de mon stock de pièces, j'ai contacté quelques fabricants pour avoir des pièces et j'ai acheté le reste. Du coup j'ai pu choisir tous les composants un par un et prendre de la qualité et prévoir de quoi installer des mods directement lors du montage Alors clairement, il n'y aura pas 15 épisodes cette fois, puisque je suis en train de tourner le deuxième et je suis déjà à la moitié du manuel ! Par contre ce sera l'occasion d'aborder des nouveaux sujets comme déterminer l'accélération maximum de son imprimante, savoir comment optimiser ses impressions à haute vitesse, optimiser les paramètres de son slicer pour imprimer plus vite. Bref, vous l'aurez compris, avec cette V0.1, on va imprimer VITE (mais bien !). Et puis il y a une idée un peu folle qui me trotte en tête, mais je vous en parlerai quand ce sera plus concret ! J'espère que ça vous plaira et que ça vous donnera éventuellement l'envie de construire votre propre Voron 0.1 !1 point

-

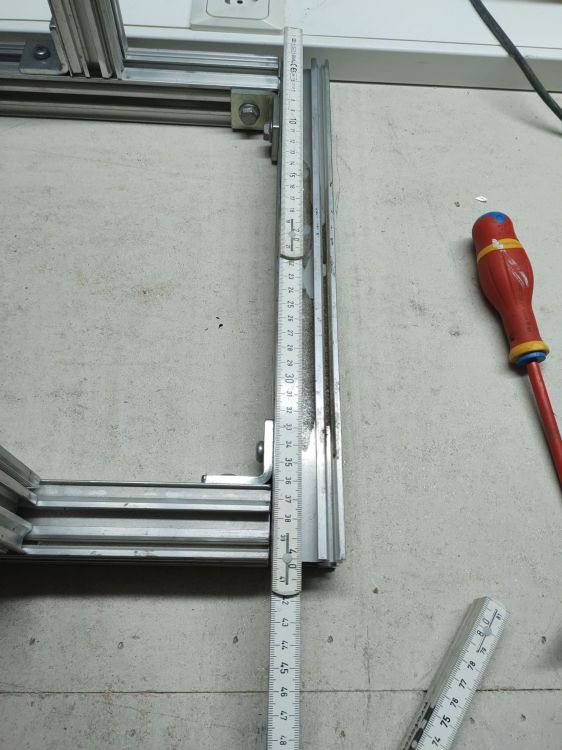

Bonjour à tous Je suis en train de construire une réplique de la CR 10. En fouillant sur le net j'ai trouvé quelque plan mais rien de concret Voici des photos du chassis pas encore fini, il a été créé avec des profilé en alu récupéré a mon travail il font 40x40 Maintenant je ne sais pas comment faire pour moi trouvé les pieces a imprimé pour adapté a mon imprimante Si vous avez des conseils à me donné je suis preneur Bonne soirée a tous1 point

-

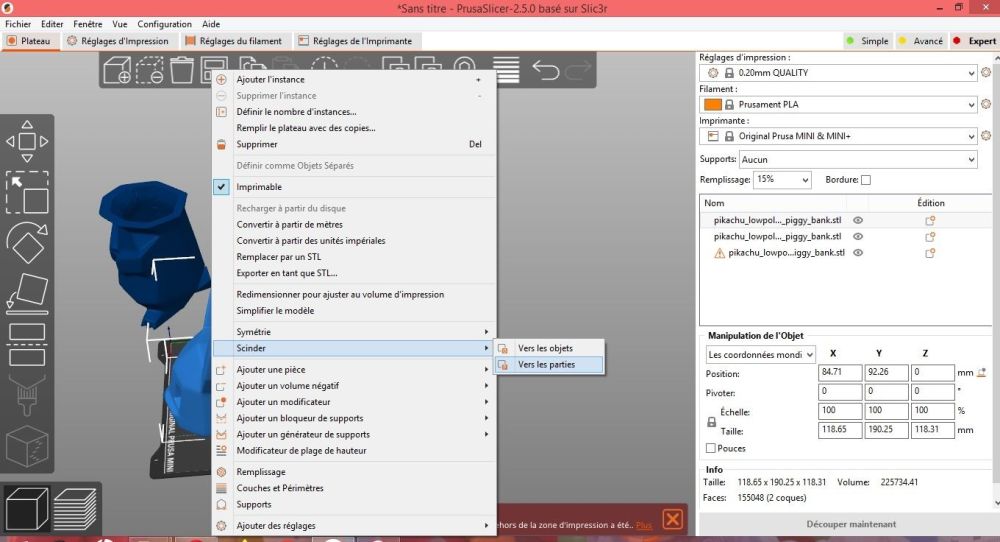

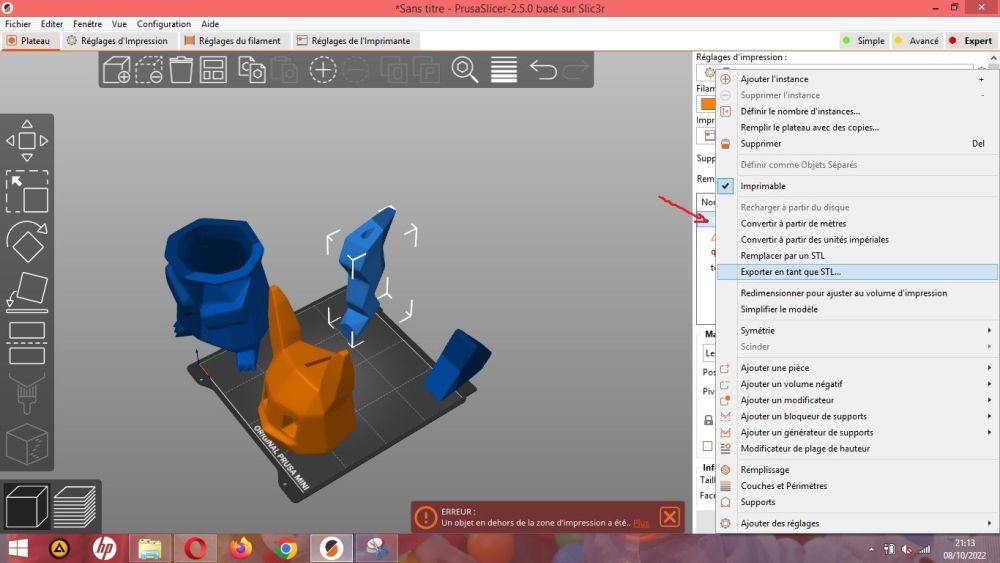

@molusk77, je ne sais pas si tu as essayé, mais voici un petit tuto sous PrusaSlicer. 1- Importer ton STL 2- Effectuer une première coupe (j'ai coupé à la moitié de la hauteur), cela va mettre la tête et la partie haute de la queue à coté du reste : 3- Mettre le corps sur le ventre : 4- Couper la queue (PS: ne pas faire attention aux couleurs, mais pour info, en bleu c'est quand c'est trop grand et/ou en dehors du plateau, en vert c'est quand c'est bon en volume pour l'imprimante - ici c'est sur la plateau de ma Prusa Mini +) : 5- Remettre le corps "debout" : 6- Idem pour la queue : 7- Séparer le haut de la queue de la tête (ça aurait aussi fonctionné via l'outil de coupe) => sélectionner l'ensemble tête + haut de la queue puis faire clic droit pour trouver "scinder" > Vers les objets (/!\ pas vers les parties comme pré-sélectionné sur la capture) : 8- Renommer les objets => double clic dans le panneau de droite : 9- Exporter les objets en stl séparément => clic droit sur l'objet => exporter en tant que stl : 10- Slicer avec son slicer préféré Je t'aurais bien mis les stl mais c'est trop volumineux pour le forum et la politique de (non)remix du modèle ne m'incite pas à les publier sur Printables... Cela dit ça te laissera l'opportunité de tester et au besoin de faire les découpes de façon différente . En espérant que ça aide.1 point

-

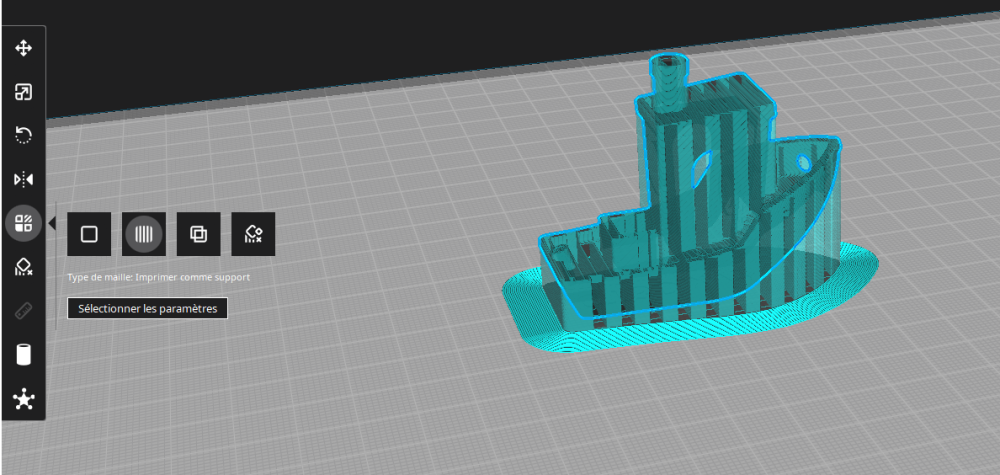

J'ai remis le benchy en "modèle normal" et il m'a fait la découpe : Je relance une nouvelle impression et vous tient au courant du résultat. Mais ça n'éclaircit toujours pas la raison du message d'erreur initial...1 point

-

1 point

-

tu peux ajouter manuellement des supports à un objet pour rendre des zones en surplombs imprimables. Soit tu utilises les cubes dispos (c'est l’icône juste en dessous de celle que tu montres), soit un autre objet à imprimer que tu ajoutes sur le plateau. Dans les 2 cas tu dois sélectionner ces objets et les identifier comme "support" pour que Cura les imprime en tant que tels (texture spécifique). Par contre je ne comprends pas ce que tu avais fait...tu as sélectionné ton modèle principal en tant que support ? si oui, je comprends que Cura ne soit pas ok pour trancher puisqu'il n'y a plus d'objet principal à trancher !1 point

-

Salut, Malheureusement, ce n'est pas la solution puisque tu vas imprimer ta pièce avec les paramètres des supports. Ca ne va donc rien donner de bien . La version Cura 5.1.1 étant suspecte/ pas stable, tu pourrais revenir à la version 5.1.0 dont le lien de téléchargement est dispo dans ce message1 point

-

Salut @mysterd2006 oui la nouvelle carte mère TLD3 dispose d'un processeur 32 Bits avec Marlin 2 ! Oui il faut attendre un peu car aujourd'hui personne ne dispose de carte mère ou la réalisation du montage de celle-ci dans un boitier. je suppose que l'écran LCD avec le nouveau firmware réservera des surprises dans la compatibilité des LCD DWIN et TJC. Avec TENLOG c'est toujours une période de rodage car les informations ne suivent pas. Je suppose que l'association de la nouvelle carte V2-3 32 bits fonctionnera avec les anciens écrans. sans le confort de la WIFI ou d'autres fonctionnalités que je ne connais pas ? Voilà la situation par un manque de communications du service technique c'est encore un peu flou la mise à jour. même le manuel en lui-même pour la WIFI n'est pas très compréhensible Dès que j'ai des infos j'informerai la communauté car en ce moment la Chine fait la fête A+ Francis1 point

-

1 point

-

Hello, si cet écart te dérange, oui à vérifier si c'est proportionnel ou pas. Si c'est au niveau des parois, tu peux ajuster dans le trancheur. Pour Cura, tu as le paramètre "expansion horizontale".1 point

-

Salut les coquines, comment va par cette belle journée de printemps, j'aimerais savoir si certains d'entre vous utilisent la résine SUN LU pour savoir si elle dégage une forte odeur, parce que personnellement, j'utilise l Anycubic végétal. Franchement, elle ne sent pas bcp par rapport à la résine standard d'Anycubic qui me donnait mal au crâne. Merci pour vos retours, Tchousss les filles1 point

-

1 point

-

@Yellow T-pot, merci, ton message m'a en effet rappeller quelques bases. Je n'avais jamais vu le système avec les aimants et billes, c'est vraiment loin d'être idiot. Je vais calculer ce que je peux faire, dans le cas où je mettrais des tiges filetées de toute façon rien ne presse maintenant car elle imprime et pas encore trouvé le plateaux définitif.1 point

-

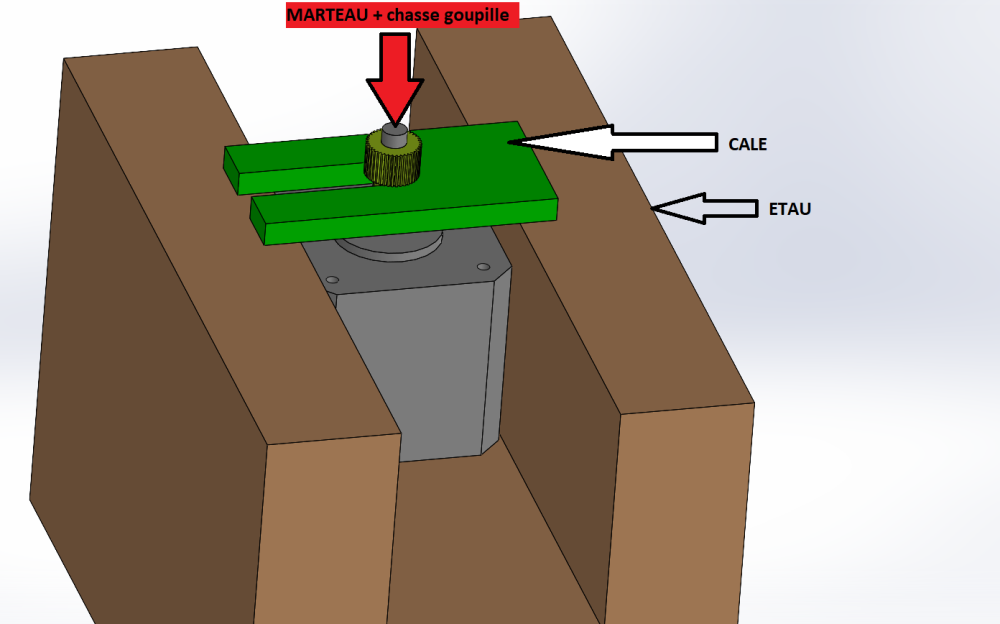

si l'extrudeur est identique, normalement non. Mais tu pourras vérifier la calibration puisque les dents sont émoussées (voir ce tuto). Par contre, coté trancheur, il faudra réduire la distance de rétraction (<~2.5mm) et la vitesse ( < ~25mm/s) Si tu es bricoleur, tu pourrais te fabriquer une cale pour l'enlever. Un truc dans ce genre par exemple:1 point

-

Pas eu de problème avec le PTFE Capricorn fourni par @Fourmi(3mm externe) Peut-être du bol ? D'accord avec @hyotipour le réglage de pression (encore moins avec du TPU).1 point

-

C'est pas clair? Si ton plateau actuel mesure 220x220 alors pour un plateau de 300x300, tu ajouteras (300-220+20 (écart de largeur des profilés 40x40 / 40x20)=) 100mm aux 3 profilés de 313mm du kit et (300-220=) 80mm aux 2 profilés (B) de 340mm. Pour un plateau de 400x400, il faudra surement acheter/fabriquer/modifier le support de plateau pour augmenter l'entraxe des douilles à billes. Cette augmentation sera à ajouter à la longueur des 2 profilés (B)1 point

-

Salut la communauté TENLOG ! @Coyote94 @Savate @Jeff78s @dan40 Voici j'ai traduits le manuel d'utilisation de la nouvelle carte TENLOG TLD3 MBV3.0 pour la WIFI. (je ne sais plus où je l'ai récupéré en Chine peut être ) Savez-vous si quelqu'un dispose du nouveau firmware de l'écran TJC ? A priori c'est indispensable selon les images du document... D'après ce que j'ai compris il faut mettre à jour l'écran (c'est ce que nous voyons sur la vidéo) Avez-vous commandé une nouvelle carte ? A la vue du documents nous avons deux options de connexions soit sur le WEB ou le téléphone portable ! c'est séduisant mais il faut tester à qui le tour ? a+ Manuel WIFI TENLOG.pdf1 point

-

Bonjour, Petite parenthese au sujet des buses, je suis un peu geek des buses.... - J'utilise toujours les rubis 04 et 06 MK8 de prima créator depuis quelques années, si on en prend soins, le rubis est bien inusable ( mais le laiton...) - Les buses 100% carbure de tungstene ( Phaetus X ) sont vraiment top , mais assez fragile de part la construction en 2 pieces soudées. J'ai pété la 04 en serrant trop fort, je n'ai pas respecté le 0.8 N comme conseillé, ma faute... - Depuis quelques mois, j'utilise une buse tous matériaux, distribution assez confidentielle, et c'est bien dommage. C'est de l'acier outil avec un revêtement céramique, vraiment étonnant. Je pense avoir deja imprimé 2 kilos de filament carbonne, il n'y a aucune trace d'usure. Il faut attendre les promos pour payer 50 euro ( FDP inclus ) en provenance de Danemark. Je suis en contact avec Fibtip pour les diamètre 08 et 1mm. Pour ces 3 types de buse, aucun soucis avec le ventilo de refroidissement filament et pas vraiment de modif de température.1 point

-

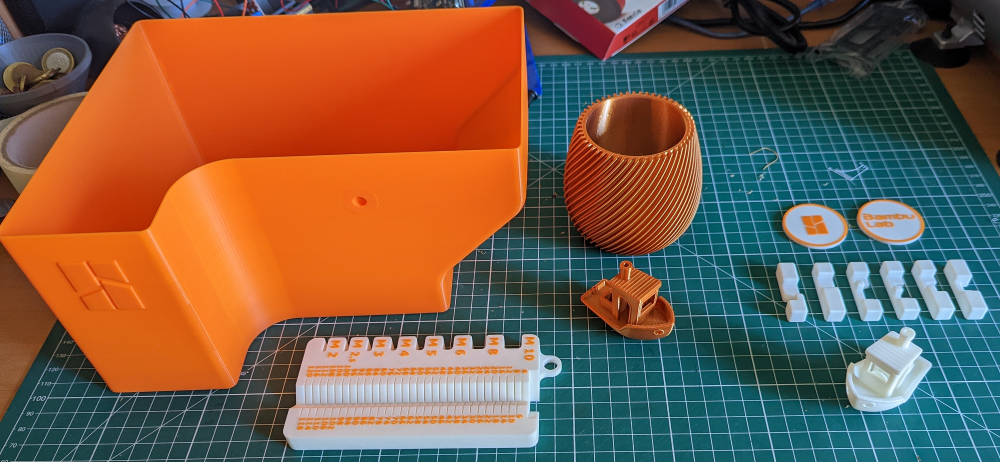

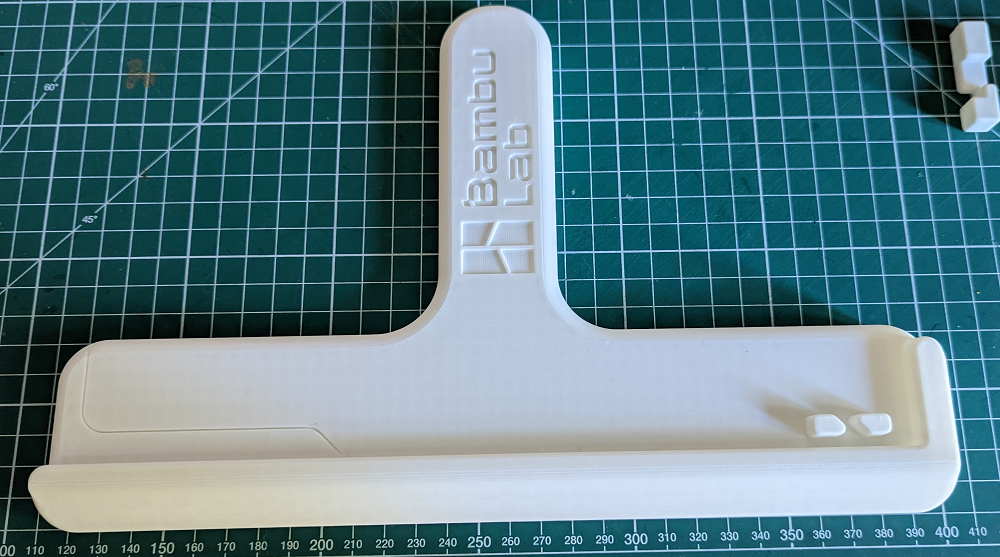

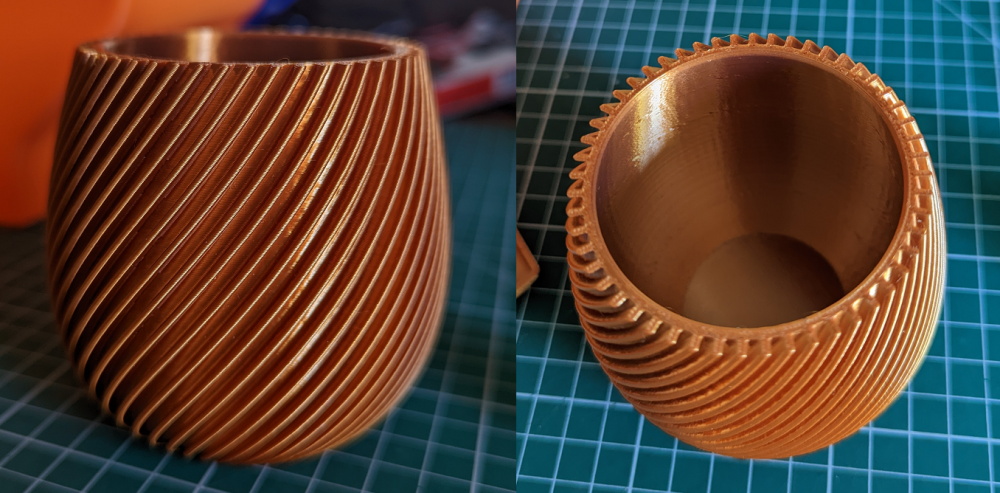

En espérant pour toi que tu la reçoives vite, je ne sais pas à quel point ils veulent accélérer leur production pour suivre les précommandes, mais du toute façon le temps de transport sera incompressible. De mon côté j'ai continué à faire des impressions, que ce soit des impressions avec des fichiers pré-slicés ou des fichiers que j'ai slicé. Tout a été fait en PLA, le orange et le blanc correspondent aux bobines livrées avec la machine. Le premier benchy (le blanc) est celui qui est présent dans la machine. J'ai eu des soucis d'adhésion au plateau à cette vitesse, j'ai du recommencer l'impression. Je trouve ça dommage d'avoir ce genre de problème avec un fichier pré-slicé, pourtant j'avais respecté la consigne de la colle sur le plateau. Pour que ça accroche (et que ce benchy sorte), j'ai du augmenter la température du plateau à 50°C (de base c'est 35°C) et épaissir un peu la couche de colle. Ensuite j'ai imprimé un outil pour aider à coller les feuilles adhésives sur le plateau, imprimé en 2h14 : Avec leur filament j'ai aussi imprimé ce gros bac qui recueille les morceaux de filament purgés de la machine (au début et à la fin des impressions). L'impression du bac a pris 3h41 en tout, en sachant qu'ils ont ajouté le support du moteur Arachne dans la dernière version de Bambu Studio. Le rendu est bon, sauf ce problème sur l'image ci-dessous. Ci-dessous un outil de mesure de vis, il y en a un déjà slicé mais j'ai voulu tester de peindre le modèle moi-même. Résultat 1h34 plus tard très satisfaisant, les chiffres sont bien nets. Changement de filament (ou plutôt sélection d'un autre filament) pour tester du filament PLA silk Amazon. Sur leur wiki ils insistent sur le fait qu'il ne faut pas imprimer trop vite le PLA silk, donc le benchy a été imprimé à maximum 100 mm/s et le vase à 150mm/s. Le benchy a pris une quarantaine de minutes et le vase environ 3h40 (en sachant que je n'avais pas la version de Bambu Studio avec Arachne, maintenant ça prend 2h40). Ce que j'ai pu voir après ces premières impressions : ça chauffe vite, environ 35 secondes pour arriver à 220°C les routines de calibration/vérification prennent 7 minutes si elles sont toutes effectuées au delà de l'impression multicolore, le simple fait d'avoir plusieurs bobines chargées dans l'AMS simplifie beaucoup la vie. Plus besoin de faire chauffer, de retirer le filament puis de le remettre, il suffit juste de sélectionner le filament à imprimer (si votre imprimante est reliée en réseau et allumée). Au début de l'impression l'imprimante chargera le filament choisi (car elle avait déchargé le précédent à la fin de l'impression) pour le plateau j'ai un avis mitigé, d'un côté il est bien (poignée qui sort un peu devant, bien aimanté), mais de l'autre j'ai peur d'abimer la feuille autocollante dessus donc je n'ose pas le plier pour décoller les pièces (j'ai vu plusieurs personnes se retrouver avec des bulles sur le plateau au bout de quelques impressions). Il y a deux encoches pour bien le placer, malheureusement elles ne sont pas assez hautes donc il faut faire attention à bien placer le plateau la lumière intérieure aurait besoin d'être plus puissante, c'est tout juste suffisant pour bien y voir avec la caméra1 point

-

Bonjour, Je tenais à vous faire part de la mise en service de ma CR10 Smart un peu laborieuse mais au final qui se « finie » bien. Je le fais sous forme questions/réponses et lettre ouverte pour le Service Clientèle CREALITY afin qu’ils comprennent et surtout prennent en compte les difficultés des utilisateurs lors de la mise en service. Très bien emballée et bien protégée comme à l’habitude chez Creality, le montage est très simple, les connecteurs bien positionnés. Par contre, il est fortement recommandé de vérifier TOUS les serrages possibles ! Cela passe par la structure, l’axe des roulements, le réglage de ces derniers, même les vis du plateau n’étaient pas toutes serrées, l’extruder aussi, etc… TOUTES les vis accessibles ! Vérifiez aussi l’équerrage des montants Z et l’écart de la barre des X par rapport à la structure. Pour ma part, les deux Z étaient à la même hauteur, pas de décalage. Maintenant, je vous fais part de mes remarques et des problèmes rencontrés au lancement de la machine : 1) Comment savoir si le nivellement automatique fonctionne réellement ? Il n'y a pas de message signalant la fin d'analyse Il n'y a pas non plus de tableau des mesures effectuées (comme sur la CR10S PRO V2) … cela donnait une bonne idée de l’état du plateau. 2) Le réglage manuel fonctionne comment ? Faut-il faire ce réglage manuel après le nivellement automatique ? Eh bien oui ! Onglet « manuel », la tête se positionne au milieu et là vous pouvez régler votre valeur de Z pour qu’une feuille passe sous la buse en frottant légèrement. Si vous ne faites pas cela, votre première couche n’adhérera jamais. La valeur d’origine était 0.20 et j’ai dû passer à 0.40/0.35 pour que cela fonctionne correctement. 3) J'ai l'impression que le débit de l'extruder n'est pas bon : j'ai demandé 10cm et je n'ai obtenu que 9.2cm de sortie de filament ! Comme symptômes, j'ai le BRIM de ma pièce dont les lignes n'adhérent pas les unes aux autres, est-ce un signe de débit trop faible ? S'il faut que je règle les step moteur E, comment faire car il n'y a pas accès aux valeurs de Step directement par l’écran comme sur l'Ender3 !??? Dans un premier temps, j’ai augmenté le débit dans les paramètres de Cura à 116% et cela a bien résolu la qualité de la première couche. Je verrai plus tard comment incorporer les nouvelles valeurs de step dans la machine. Messieurs les ingénieurs Creality, ne pouvez-vous pas inclure ces fonctions directement dans les menus de l’écran comme sur l’Ender 3 ? 4) Le filament s'est cassé plusieurs fois pendant l'impression (filament Creality) ET Il y a de la poussière de filament à l'entrée du "détecteur de fin de filament" Pensez-vous que cela soit dû au ressort de l'extruder trop serré ? Oui ! Sur la doc de la machine ils disent de tourner à droite pour desserrer la pression du ressort !!! Je ne sais pas de quelle droite il s’agit !? J Toujours est-il qu’il faut bien tourner dans le sens antihoraire pour relâcher la pression du ressort. J’ai démonté l’extruder pour en être sûr : quel bazar la dedans ! Et pour le remonter il faut avoir des doigts de fées, le ressort est costaud mais c’est moi qui ai gagné et ça se fait bien quand même ! Il faut dire qu’ils se sont bien creusé le cerveau pour pondre ce modèle ! Pour ce qui est du filament qui frotte en entrée de détecteur, j’ai pris un forêt de 2.5 pour vérifier le passage du fil, puis un forêt de 5.5 pour chanfreiner un peu plus le trou d’entrée. Enfin : 5) Les compteurs de temps et de % de l'écran ne défilent pas pendant l'impression (ils restent à zéro) Eh bien, cela ne m’est arrivé qu’une fois !? 6) L’arrêt automatique ne se fait pas en fin d’impression !??? Par contre, la baisse de luminosité au bout d’un certain temps si l’on ne touche pas l’écran se fait bien pendant l’impression. Il y a peut-être une case à cocher ou bien c’est un oubli qu’ils corrigeront dans le prochain firmware. Il y a bien une touche sur l’écran « One-touch shut down » mais cela arrête l’imprimante directement sans attendre le refroidissement de la buse. Il aurait fallu y mettre une condition de baisse de température buse ! Messieurs les ingénieurs Creality s’il vous plait ! Sinon, j’ai apprécié la possibilité de passer l’écran en Français. Il y a une faute à « Ventilateur » : c’est écrit Vntilateur (il manque le e) Mais puisque vous avez fait l’effort de traduire les menus d’écran, par pitié, que le service Marketing fasse l’effort de traduire la documentation en Français ! Je pense que vous vendez assez de machine dans les pays francophone pour rentabiliser sur la satisfaction client ce « détail » qui n’en est pas un je trouve ! Merci à tous de m’avoir lu. J’ai peut-être été un peu long mais c’est le ressenti d’un utilisateur « moyen » qui découvre la machine et qui a dû trouver tout seul (ou presque)en cherchant des solutions à plusieurs problèmes afin d’arriver à imprimer sa première pièce. Si cela peut servir à d’autres tant mieux ;-) Et si cela peut arriver aux oreilles des ingénieurs de CREALITY ce serait TOP !1 point

.thumb.jpeg.241d8d1e0c799ef9b3d7703652e37525.jpeg)