Classement

Contenu populaire

Contenu avec la plus haute réputation dans 10/09/2023 dans Messages

-

D'autant plus qu'il me semblait que le glossaire s'adressait à des débutants Là je mets au défi un débutant de me réexpliquer ce qu'il aura compris. A vouloir être trop complet, trop détaillé en espérant n'avoir rien oublié, on va à l'encontre du but recherché. Dans la majorité des cas, lorsqu'on parle de Zoffset, c'est quand on a une sonde et que l'on cherche à régler la différence de niveau entre le nez de la buse et la sonde lorsqu'elle se déclenche ayant détecté le niveau 0 du plateau; le but de cette recherche (différence de niveau) est de permettre le placement du nez de la buse exactement là où il produira le dépôt «parfait» du filament sur la surface du plateau. Alors le plus simple serait de garder ce terme Zoffset uniquement pour cette acception et utiliser un (d') autre(s) terme(s) pour les autres cas d'utilisation (décalage, compensation, …) Ce n'est que mon avis évidemment, enseigner c'est un métier dont la plus grande difficulté est de guider l'apprenant en lui fournissant les justes informations (ni trop, ni trop peu) afin qu'il progresse en ayant acquis de nouvelles connaissances.5 points

-

Je dirais que tu as oublié qqs points (d'après les hypothèses tirées de la vidéo ci-avant, ou précédemment évoquées comme plus que probables), donc au final : Nom du modèle : Bambu Lab A1 (quasi-certitude) Volume d'impression : < 256, sans doute 180x180mm pour la superficie du plateau (hypothèse forte) Type d'imprimante : imprimante cartésienne (mais PAS CoreXY) (hypothèse forte) Type de plateau : bedslinger (quasi-certitude vu le mécanisme multi-filaments dans la tête) Caisson : imprimante ouverte (pas de caisson) (certitude si bedslinger) Multi-couleur : nouveau device au niveau de l'extrudeur, sans doute 4 filaments en entrée, mécanisme de découpe du filament intégré dans la tête, ... (quasi-certitude) Principe de traction du filament : direct drive (filament tiré au niveau de l'extrudeur, et donc compatibilité TPU) (hypothèse forte) Bruit : silencieuse, principe inconnu (drivers silencieux et/ou autre chose, vu le "active" dans le teaser) Ecran : inconnu (P1P-like ?) Ecosystème logiciel : compatibilité Bambu Studio (quasi-certitude) Gamme de prix : 500-700$ (hypothèse) Public cible : grand public (entrée de gamme / imprimante clé en main (rien à monter) / multi-couleurs pour tous) Modèles à concurrencer : Prusa Mini, ...3 points

-

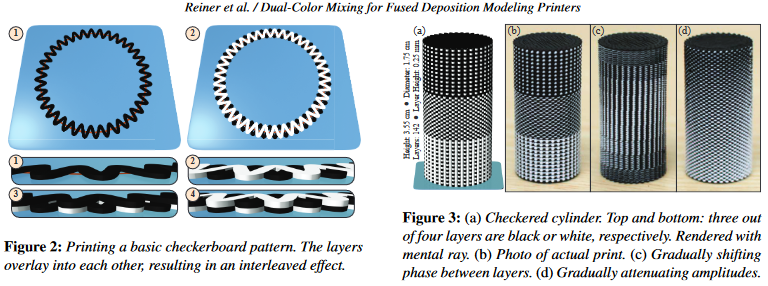

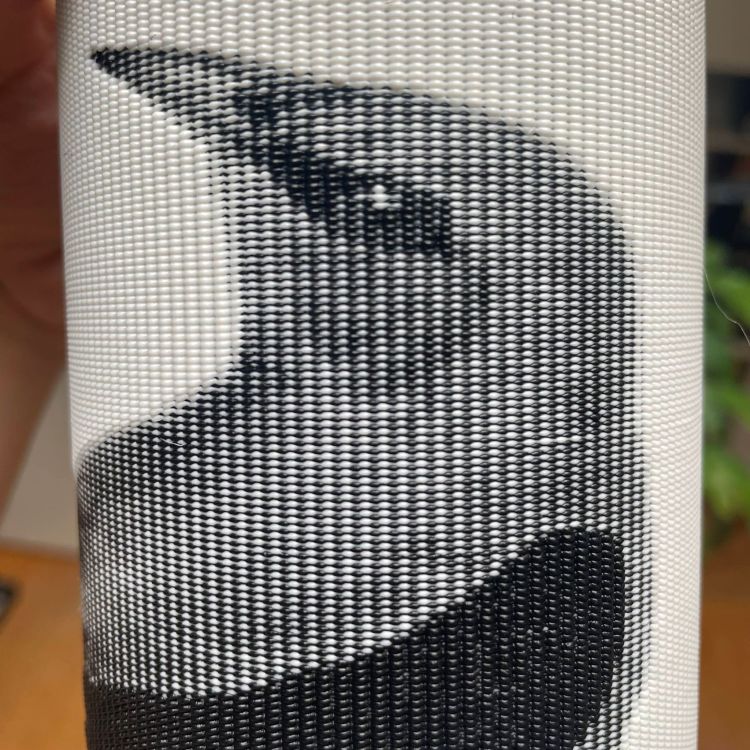

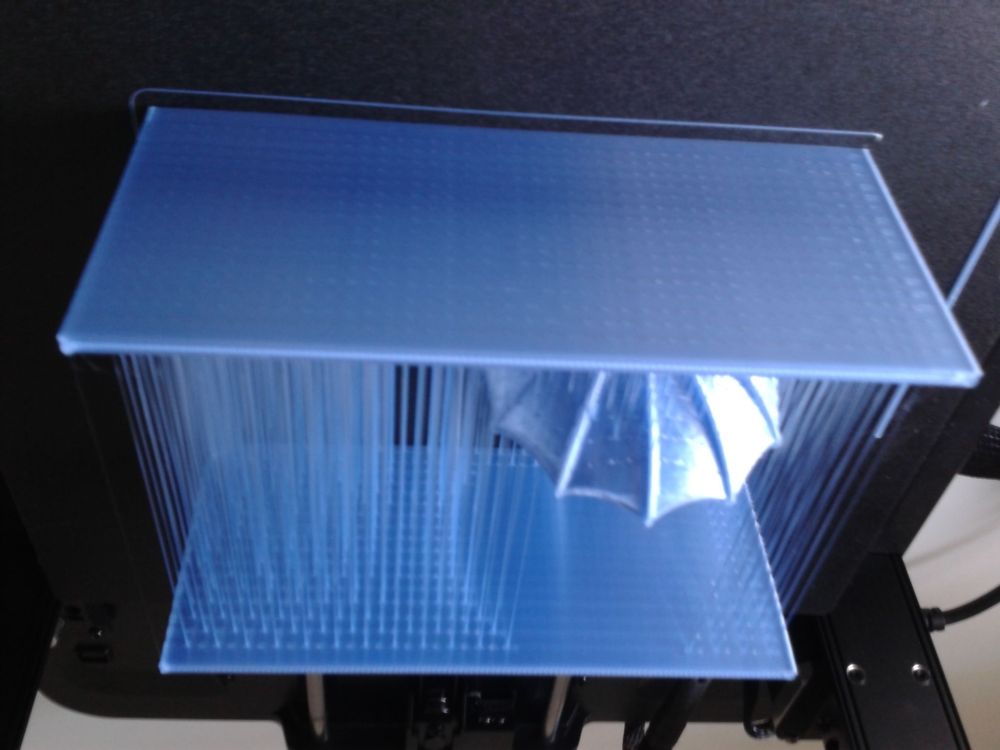

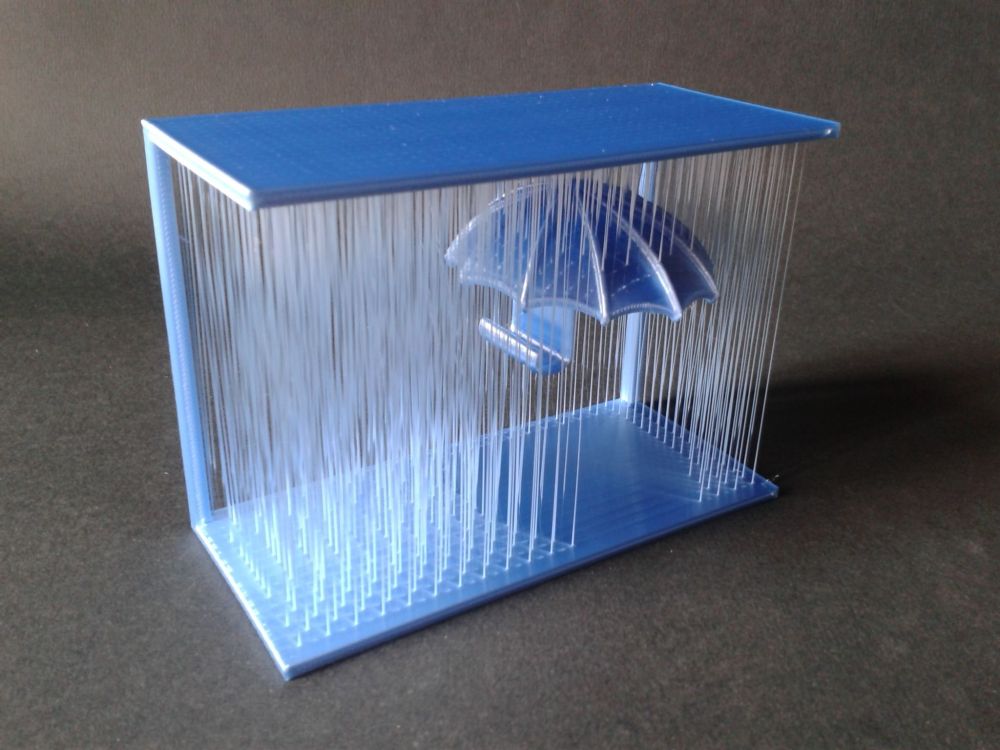

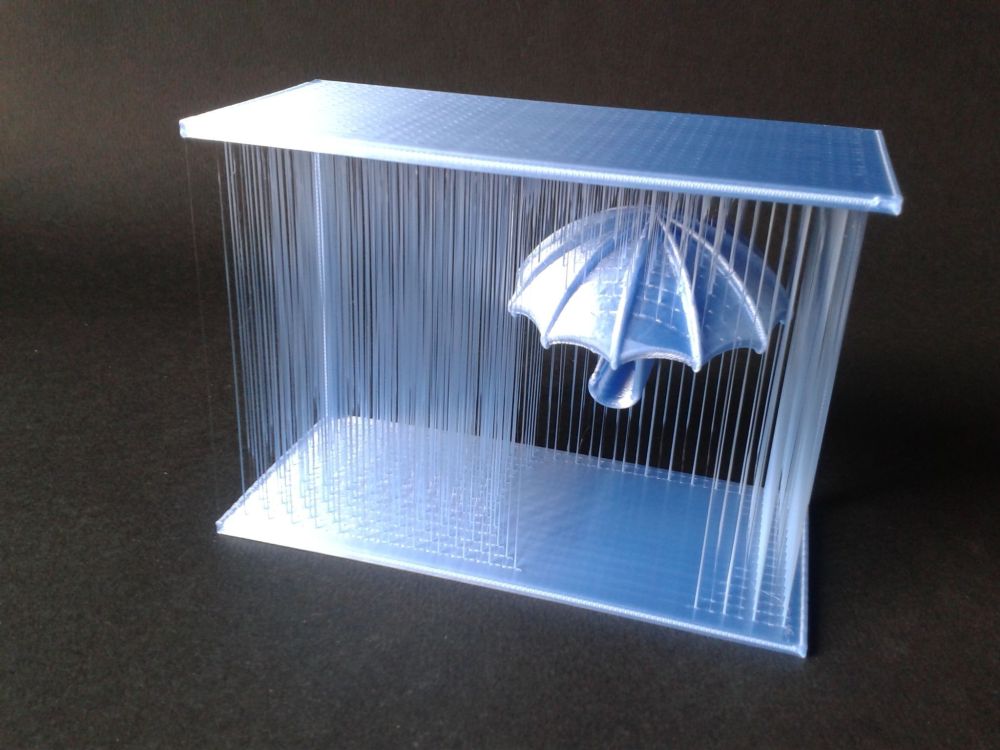

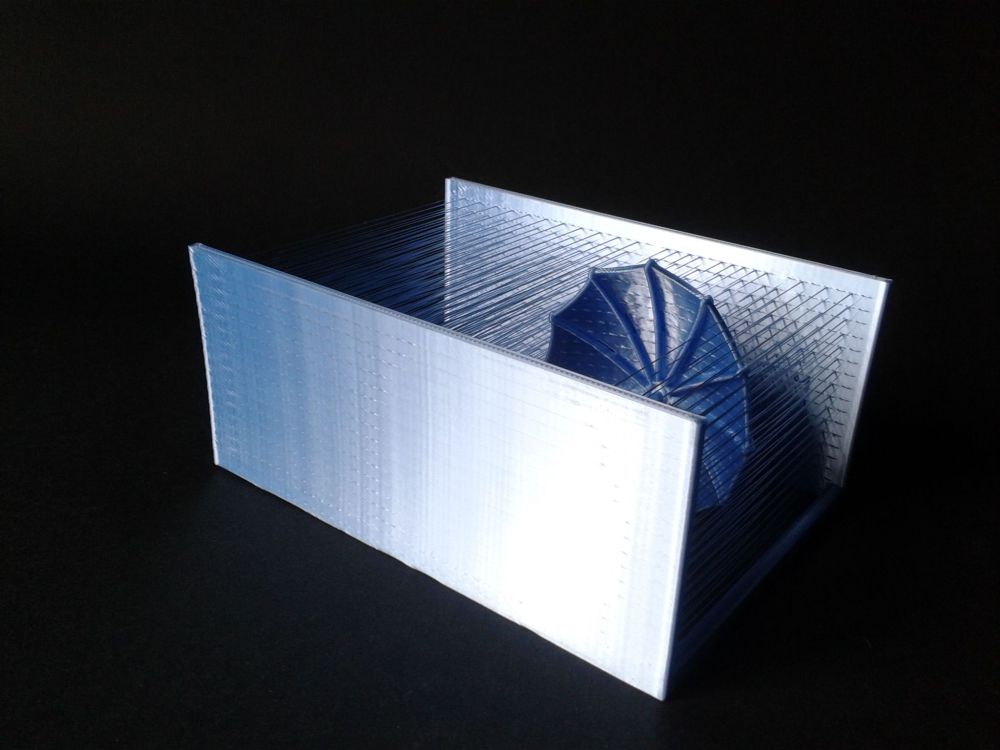

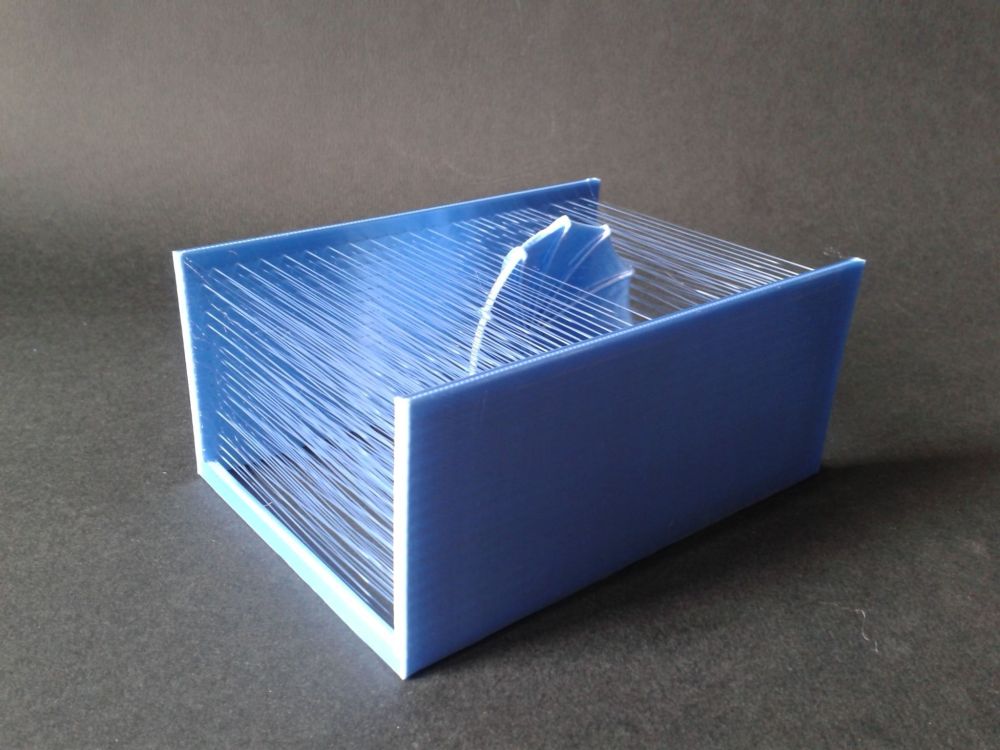

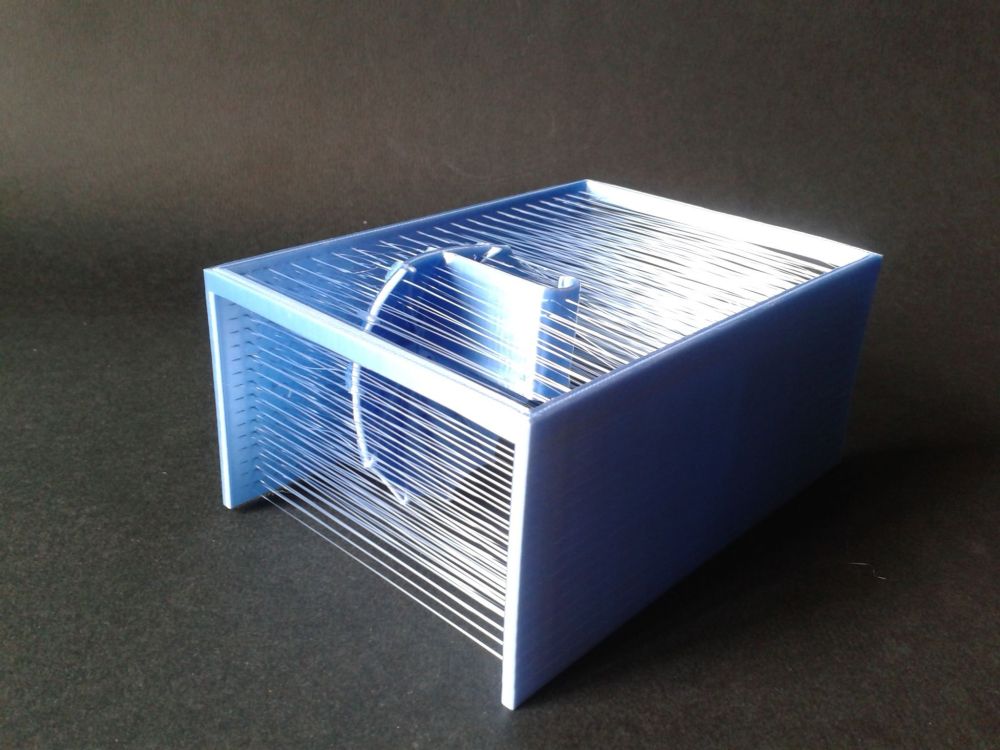

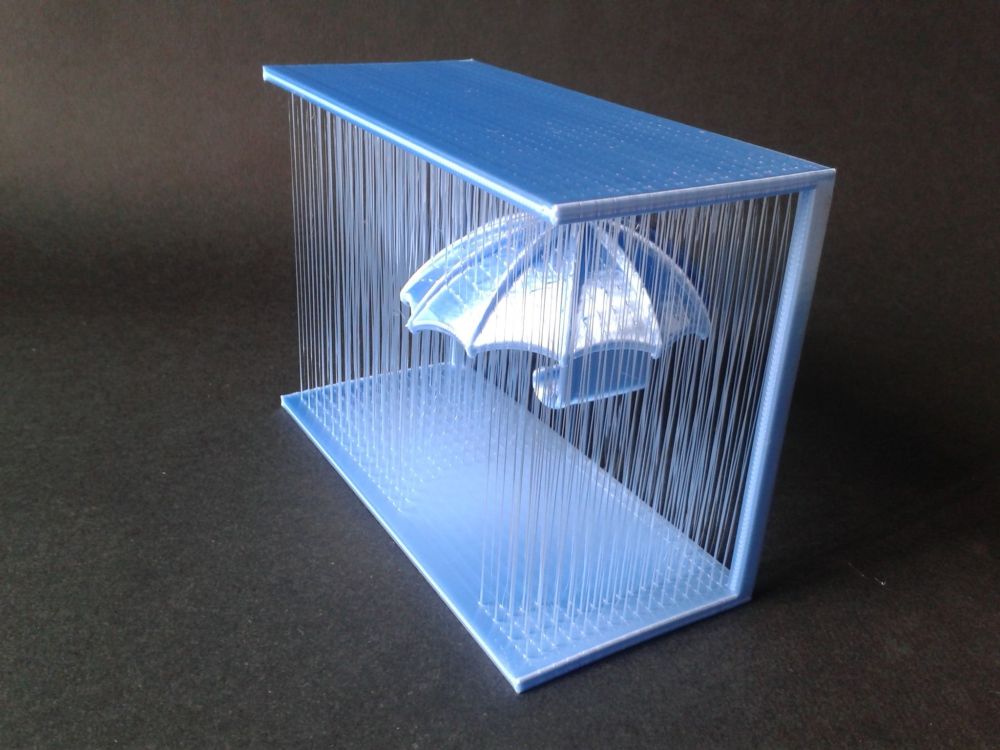

Hello, J'ai réussi à obtenir des effets de dégradés avec 2 couleurs en utilisant un effet de tramage (comme on utilise dans l'impression traditionnelle). Je me suis basé sur le rapport de recherche intitulé Dual-Color Mixing for Fused Deposition Modeling Printers par Tim Reiner, Nathan Carr, Radomír Mech, Ondrej Štava, Carsten Dachsbacher & Gavin Miller. Le principe est assez simple : on alterne les couleurs à chaque couche et on module l'amplitude des vagues en fonction de l'intensité de couleur avec l'amplitude de la couleur 1 inversement proportionnelle à celle de la couleur 2. Les vagues sont en décalage 1 de phase. J'ai programmé le Gcode sur Grasshopper pour Rhino afin de pouvoir utiliser une image comme référence ou bien moduler les amplitude en fonction de la géométrie de l'objet. Cela permet des effets de dégradés intéressants. Le toolchanger de la Prusa XL permet des impressions rapides et surtout avec un minimum de gâchis : pour les exemples ci dessous on est à environ 3h d'impression avec un taux de gâche de moins de 5% en poids, là ou on serait plus sur 200% avec un système type MMU ou AMS. Je galèe un peu en ce moment à obtenir des résultats propres pour des modèles avec de grandes variations de circonférence car difficile de conserver le décalage de phase entre les vagues lorsque celles-ci sont de longueurs variables mais en bossant un peu dessus on doit pouvoir trouver un solution, si quelqu'un a une idée je suis preneur !2 points

-

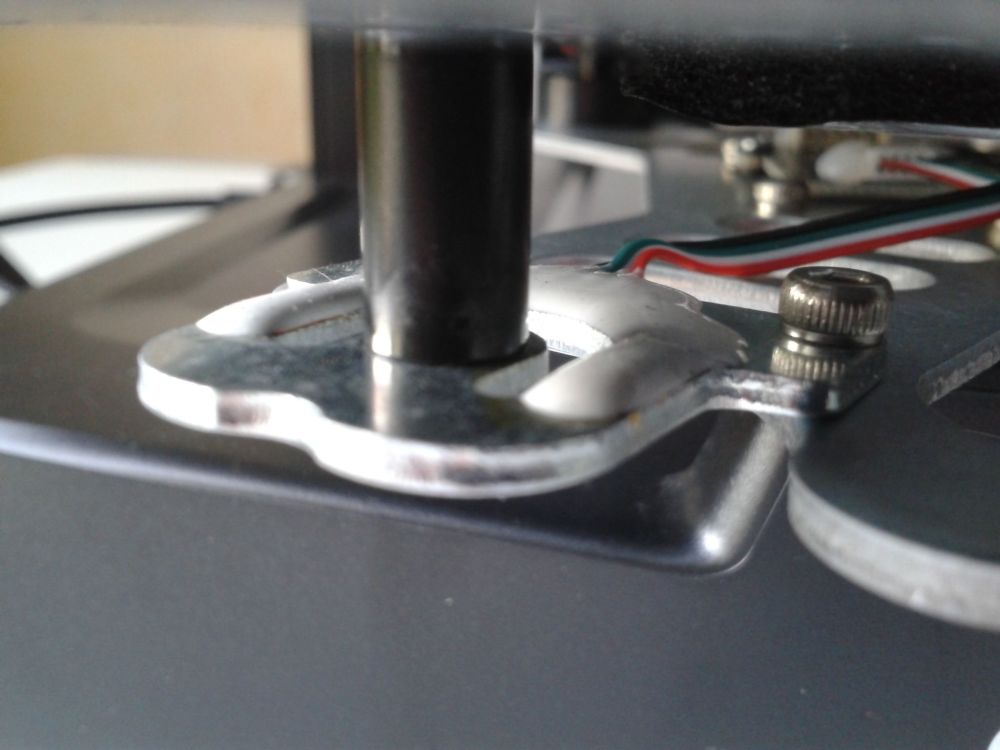

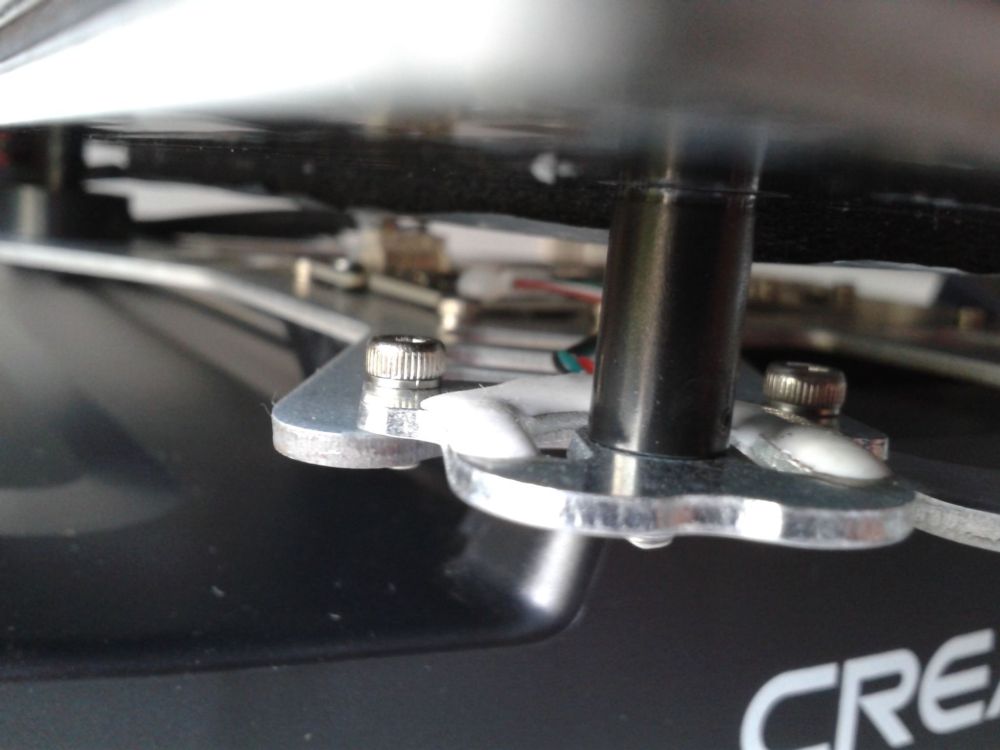

Pour la jauge de pression de la CR6 SE, ce lien donne quelques explications2 points

-

A toutes fins utiles, ce forum est en langue française. Je trouve dommage de devoir se plier à la facilité en utilisant le terme anglais pour le lit d'impression constitué d'un plateau la plupart du temps chauffant (plateau sensé donner une planéité) recouvert d'une «couverture» (glace, miroir, fine tôle avec un revêtement permettant une accroche, plaque FR4, …). Idem pour le terme anglais «mesh» dont le français est «maillage»; il n'y a que pour «heatbreak» que je n'ai pas encore trouvé de traduction qui me satisfasse (coupe chaleur ?). Sinon, autant aller jusqu'au bout et ne proposer que des définitions en anglais. Quand les termes français existent et ne portent pas à confusion, pourquoi être plus royaliste que le roi ? Ceux qui me lisent depuis plus de 7 ans connaissent mon attachement à ma langue natale et ce n'est pas aujourd'hui, à mon âge, que cela va changer Pour en revenir à la définition du décalage en Z, le plus simple serait d'avoir une définition pour «Zoffset de sonde» ou «Décalage en Z de sonde» (acception la plus courante (pléonasme) de «Zoffset»).2 points

-

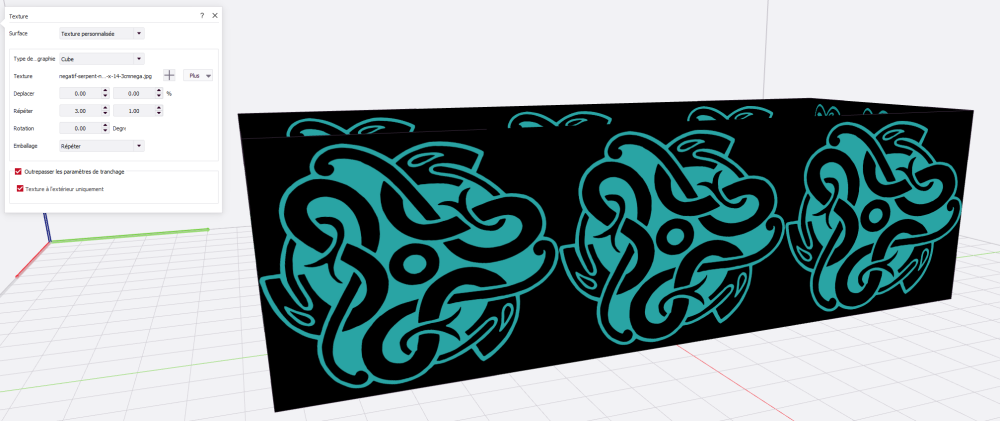

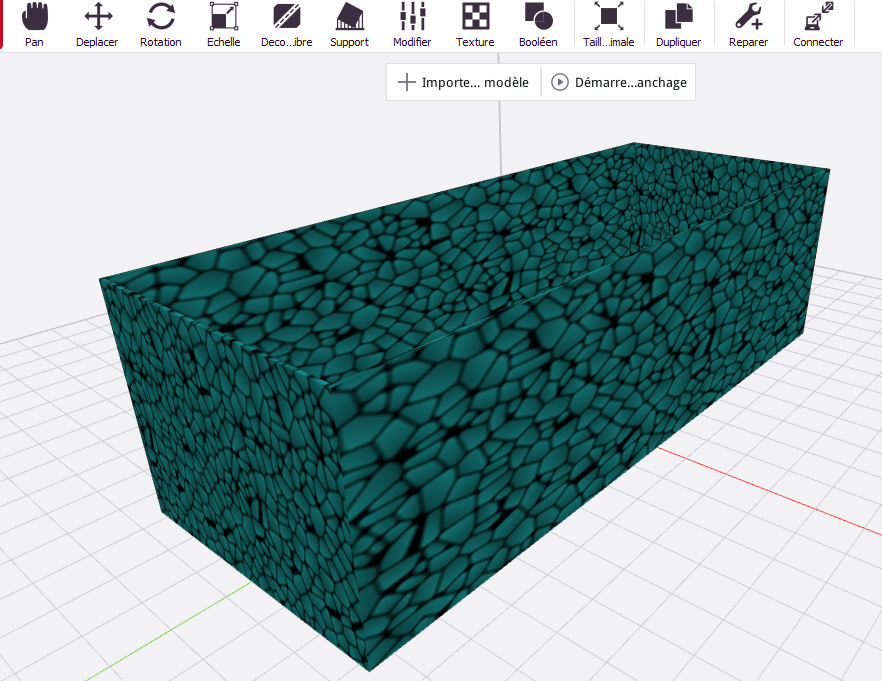

Ah oui les textures rallonges bien les impressions. facteur 2 à 4 selon la finesse et le modèle (sur la coque, paroi externe) mais c'est pareil si c'est fait avec un logiciel 3D Tu peux aussi intégrer tes propres images (plutôt noir et blanc) comme ci-dessous. La logique des onglets est un peu différentes mais je m'en suis sorti, les premières fois en éditant le profil slicer idéa et en même temps Cura. pour le mettre en phase en partant d'un profil trouvé pour ender 3 sous idéa. Je ne l'utilise quasiment que pour cela, une fois que tu as pris le coup cela va très vite. Et aussi quand les versions Cura 5.3 - 5.4 ma faisait des cylindres avec plein de défauts, l'équivalent de 3 ou quatre coutures fixes. donc soit la 5.2 ou idea. ou activer arc welder dans Cura, mais il faut que le firmware le supporte. Apparemment c'est le cas pour la ender 3 V3 SE.2 points

-

Je n'ai pas regardé les paramètres max de Creality pour la S1 Plus. J'ai refait après l'ajout du fanduct sur la tête les mesures avec l'accéléromètre ADXL du SonicPad. Pour le X, pas de changement, Pour le Y qui est le plus limitant il me donne 1500 mm s exp-2. Bon mon plateau est plus lourd que sur la S1. Mes premières mesures avant de modifier le fanduct donnaient plutôt vers 2200, mais l'ADXL n'était pas centré sur le plateau car il été gêné par le ventilo de filament, ce qui n'est pas le cas avec le nouveau. je l'ai à 1500 sous klipper, mais en pratique je mets des valeurs plus basse dans CURA, surtout si il y a des textures fines. A fond l'imprimante pourrait remplacer un pot vibrant pour tester les soudures des cartes et les connections. (cela a du être fait pour celle envoyée à l'ISS)2 points

-

Bonjour, Ton problème est typique d'un mauvais remontage de la buse ou bouchage suite à l'usure (fonte) du bout du tube plastique PTFE. Pour changer la buse, il faut suivre la Titi procédure (j'ai rien inventé mais ça fait du bien de se faire plaisir) En premier avant d'utiliser la Titi procédure, il faut dégager la machine en Z assez haut pour pouvoir passer les outils et bien voir la buse. Sinon c'est galère ! En deuxième avant d'utiliser la Titi procédure, il faut lire la Titi procédure en entier pour être bien sure d'avoir compris la manip ! En troisième avant d'utiliser la Titi procédure, ne pas hésiter à poser des questions avant de tout démonter pour améliorer la Titi procédure Avis important : faire attention aux câbles de la tête Avis important: la Titi procédure n'engage aucunement Titi78 en cas de détériorations de votre matériel. Elle est décrite ici bien gentiment afin de vous dire qu'elle est aussi décrite dans la section tuto que vous n'avez certainement pas regardé avant de demander de l'aide mais comme le Titi est serviable il a écrit cette tartine pour aider l'imprimeur en détresse ! Voici donc la Titi procédure : 1- chauffer à 190-200° pour bien ramollir le filament et en faire sortir un peu par la buse en le poussant ou en utilisant l'extrudeur. Si votre tête est de type «tube PTFE traversant de part en part pour aller jusqu'au contact de la buse», passer directement au point 4 Si votre tête est de type «full metal», utiliser la méthode «cold pull» des points 2 et 3 2- chauffer à 100° pour avoir un plastique vitreux mais pas liquide et couper bien au ras de la buse le filament qui dépasse 3- enlever le filament en tirant dessus à la main un coup sec pour aspirer le plastoc mou et en sortir les résidus brulés 4- dévisser la buse (attention Sacha c'est chaud (et pas facile à dire vite) 5- enlever le tube plastique PTFE en libérant le pneufit (bague dessus à appuyer tout en tirant le tube) <EDIT / COMPLÉMENT> il arrive que le tube est tellement déformé qu'il ne peut pas sortir en tirant dessus. Dans ce cas il y a 2 possibilités : 5a- Enlever le tube ptfe du pneufit COTE EXTRUDEUR, libérer le pneufit du radiateur coté tète (bague dessus à appuyer pour déverrouiller) et Pousser le tube ptfe pour le faire sortir coté buse (enlevée à l’étape 4) . 5b - Enlever le tube ptfe du pneufit COTE EXTRUDEUR, Dévisser le pneufit du radiateur pour sortir le tube . 6- couper la chauffe, débrancher l'imprimante et laisser refroidir mais on ne démonte pas le heatbreak ni le bloc de chauffe du radiateur. 7- bien enlever toute trace de plastique fondu/carbonisé dans le bloc de chauffe ET à l'intérieur du tube de hotend ET sur la buse en extérieur car normalement le trou devrait être propre suite à l'étape 2 et 3. Faire attention à ne pas abimer les câbles de la cartouche de chauffe et de la thermistance qui sont dans le bloc de chauffe. pour enlever les traces de plastoc je fais passer le tube ptfe à travers le radiateur et si besoin comme tout est encore monté je remet en chauffe pour ramollir et nettoyer à chaud. On peut aussi utiliser la queue d'un foret de Ø 4 (ou 3.8 si on a) pour pousser les résidus coincé à la sortie du heatbreak. Éviter de rayer le heatbreak est préférable cependant comme le filament ne passe pas dans le heatbreak directement mais c'est le tube PTFE qui le traverse et qui guide le filament jusqu’à la buse, cela n'a pas de réelle importance 8- vérifier le bout du tube plastique et le recouper net et perpendiculaire (en cas de défaut cela provoque des fuites qui viennent se carboniser et bouchent la buse ce qui provoque ton problème). Pour cela il y a un outil de coupe sur thingiverse : https://www.thingiverse.com/thing:2436559 9- bien vérifier que tout est propre 10- bien vérifier que tout est propre sinon retour étape 7 11- remontage de l'ensemble en suivant la procédure décrite a partir de l'étape 12 (et pas autrement sinon ça ne marchera pas longtemps) 12- remettre le tube plastique sans verrouiller le pneufit (ne pas remonter la bague) pour qu'il soit a 2 mm de la sortie du bloc de chauffe. le but est de pouvoir revisser à la main la buse et quelle vienne s'appuyer sur le tube et le pousser en serrant. Comme ça le tube est bien en contact avec la buse . 13- visser la buse avec la clé mais pas à fond . if faut qu'il reste 1 mm de réserve de serrage. le but est de visser la buse pour qu'elle pousse le tube PTFE qui n'est pas bloqué 14- relever la bague de verrouillage du pneufit pour bloquer le tube. 15- serrer la buse avec la clé mais pas comme un bourrin pour ne pas casser le filetage dans le bloc de chauffe alu. Comme le tube est coincé cela le plaque contre la buse et permet l'étanchéité tube ptfe/buse. 16- penser à mettre un Merci en utilisant les icones (cœur blanc/bleu pour voir les icones Coupe blanche/violette pour dire Merci) en bas a droite de ce superbe message rédigé avec soin par un canari bénévole (et vole c'est normal pour un canari) Toute ressemblance avec d'autres tutos est normale. J'espère que ce message ne s'autodétruira pas avant plusieurs siècles et qu'il sera ajouté par @fran6p à la liste des tutos jamais lus de ce formidable forum! <Modération> C'est fait </fin> Pour compléter, un schéma indiquant précisément l'endroit (flèche rouge) où un incident se produira si le PTFE n'est pas totalement en contact avec la buse: Et pour que chacun parle le même langage, une représentation des pièces avec leur vocabulaire :1 point

-

1 point

-

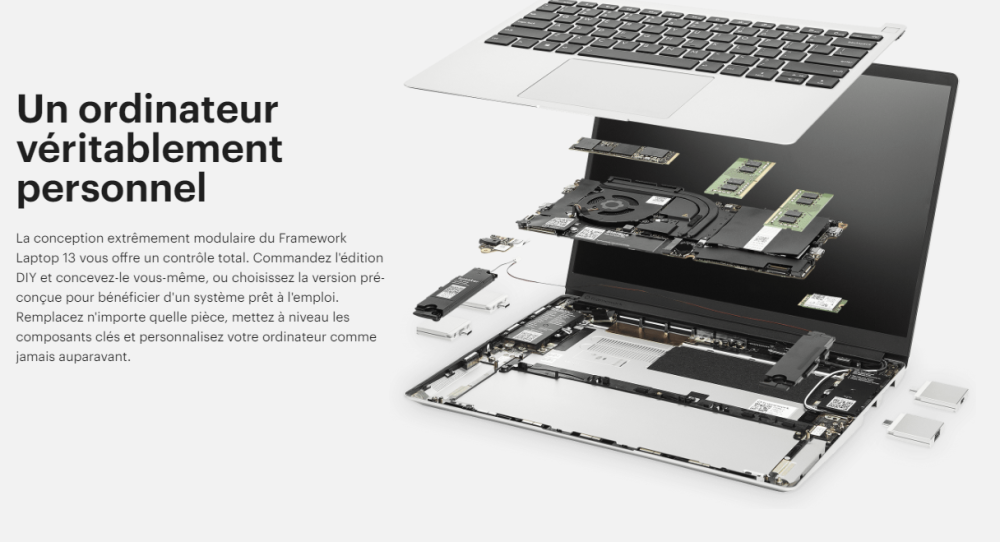

C'est toujours d'actualité du moins pour les tours. Il est vrai que c'est principalement les gamers qui pratiquent, mais pas que. Il y a peut-être plus de pièges que dans les années 2000, en particulier la taille de la tour et ce que l'on met dedans. par exemple les gros systèmes de refroidissement du CPU type noctua qui font 160mm de haut et pèse dans les 1300-1400 g. ou des cartes graphiques extra longues. J'en connais qui ont essayé Concernant les ordi portables, ce n'est pas vraiment à monter tout soi-même, mais il y a les modulaires. intéressant pour la maintenance, les upgrades, ou le transformer selon les besoins. comme ceux de Framework : https://frame.work/fr/fr1 point

-

Salutation ! J’avoue que là avec les information que tu donnes, je n'ai pas vraiment d'idées sur la causes du phénomène. Comme là les craquelures semble perpendiculaire aux couches d'impression. je penche pour une résine sous exposé qui n'est pas bien polymérisé et qui travaille avec le temps mais comme tu dis que tu passe aux UV 3 à 10 minutes cela ne devrait pas être le cas. Donc je n'est pas de pistes... Peut tu donner plus de détails ? Date d'acaht du lot de résine / lieu de conservation ? Paramètre d'impression utilisé, si durée d'exposition des couches normales finement ajusté après analyse des résultats d'impression de modèles de test genre "The cones of calibration" de TableFlip Foundry ou jamais finement vérifié ? Référence de la machine utilisé pour le Cure UV ou de la lampe utilisé (puissance), si bien une rotation pour exposer sous tout les angle ? Si tu as vérifié ou non sur l'imprimante que la source UV et écran de masquage fonctionne bien ( si tu fait ou non un test d'exposition de la surface complète, avec juste une feuille de papier sur l’écran de masquage pour bien voir sans te prendre plein d'UV dans les yeux, pas de différences de luminosité trop forte selon les zones de l’écran de masquage ... ) Combien de temps de nettoyage dans l'alcool a 95° ? combien de temps de séchage et où ( pas au soleil ) avant post traitement aux UV ... Où les modèles imprimés post-traités sont entreposé ( pas proche d'une source d'UV genre juste a coté d'une fenêtre pile sous le passage du soleil de midi ... ) Si ou non des couches de peinture, primeur ou d'autre choses mis entre temps ? Si ou non beaucoup d'humidité ou de température dans les lieux d’impression et les lieux de stockage ( stock de résine et zone de séchage et zone de stockage des impressions post-traités ) ? ....1 point

-

1 point

-

J'ai enfin réussi la faire fonctionner normalement. Merci beaucoup de ton aide1 point

-

celui là aussi. https://community.synology.com/enu/search/posts?query=octoprint Selon le modèle je me demande si le NAS peut suivre, bon à ce jour ils ont tous au moins deux coeurs.1 point

-

Cette semaine bon nombre de constructeurs y sont allés de leurs annonces mais Bambu Lab a retenu une grande partie de l'attention des makers https://www.lesimprimantes3d.fr/semaine-impression-3d-401-20230910/1 point

-

1 point

-

Pour compliquer les choses : config Klipper : printer.cfg unretract_speed: 35 # The speed of unretraction, in mm/s. The default is 10 mm/s. #*# <---------------------- SAVE_CONFIG ----------------------> #*# DO NOT EDIT THIS BLOCK OR BELOW. The contents are auto-generated. #*# #*# [bltouch] #*# z_offset = 3.120 #*# #*# [extruder] #*# control = pid On va dire qu'il indique la valeur absolue, et qu'il l'applique avec un signe - Comme de plus en plus de machines sont fournies avec Klipper !!? Qu'est-ce qui est mis dans l'UI et le fichier config ? De quoi perdre un débutant et même des plus avancés1 point

-

Je pense que l'on peut cesser de discourir sur le terme, car dans le glossaire, le terme bed existe et est clairement défini, donc on ne parle plus que de bed...à mon sens...1 point

-

Je dirais que Prusa a choisi une philosophie Commerciale originale et osée à l'époque: L'Open Source, qui lui a permis de fédérer un grand nombre de personnes (d'adeptes) sans investissement publicitaire. Cela a été une grande réussite qui lui a permis de créer une grosse industrie très rentable. Félicitation pour ce coup de génie. De la à prendre Josef pour un philanthrope, je vous laisse vos rêves de jeunesse. Ceci-dit, j'ai acheté une dizaine de Prusa, car je les trouvais fiables, précises et abordables, mais sans jamais m’intéresser au coté Open Source (à chacun son besoin ou sa passion)1 point

-

plutôt : "entre le nez de la buse et le plateau" Tu introduit une notion de "lit" alors que tu ne parles que du plateau : cela peut être "confusionnant" Nota : le mot "lit" apparait aussi dans ton image... --> buse et plateau propres1 point

-

Donc si je fais une synthèse des éléments précédents : A1 , plateau inférieur au 256, fermée ou pas, cartésienne, multicolore (mais pas full-color: mélange des couleurs) prenant peut-être le principe de fonctionnement de Mosaic avec son 'Hub' à filaments Palette 3 (multi-matériaux dont le tpu !) Suivant1 point

-

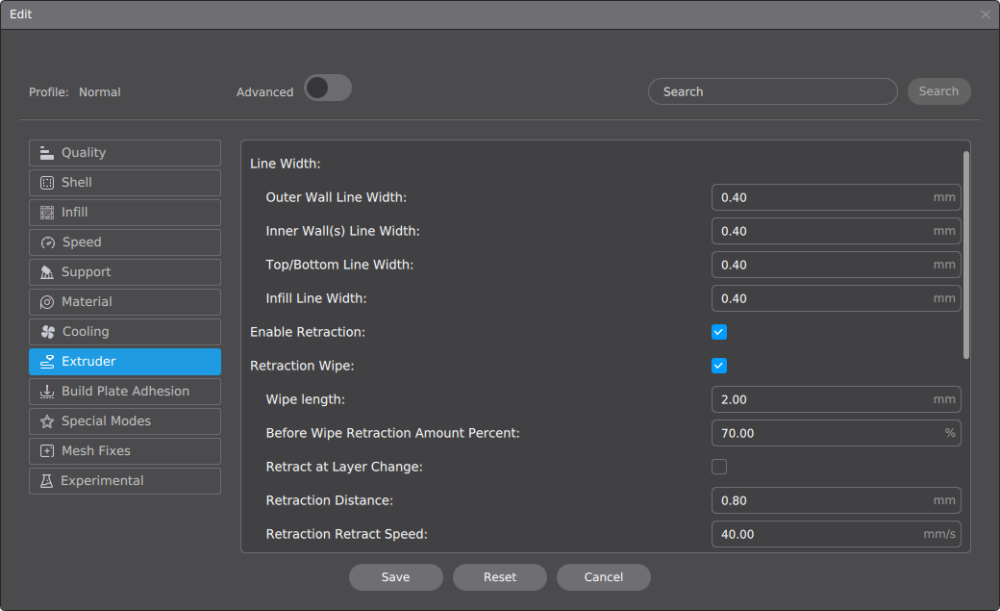

@Colinette si tu pars d'un profil ender 3 ou pro ou même v2, il faudra juste vérifier les paramètres de rétraction sont bien ceux d'un direct drive (à tout hasard), entre 0.8mm et 2mm, pas ceux d'un bowden.le mieux c'est de partir d'une S1. Pour ma s1 + au départ, comme il n'y avait pas de profil dédié, jes suis parti d'une S1 et j'ai changé la taille du plateau. Si tu prends de temps en temps idéamaker, profil ender3 et tu modifies principalemnt les paramètres de rétraction. Ideamaker est intéressant, si tu veux ajouter de textures certaines sont très bien. Pas sur le dessus ou dessous mais sur les faces, ex pour des boîtes ou autres. Cura et les autres n'ont pas cela.1 point

-

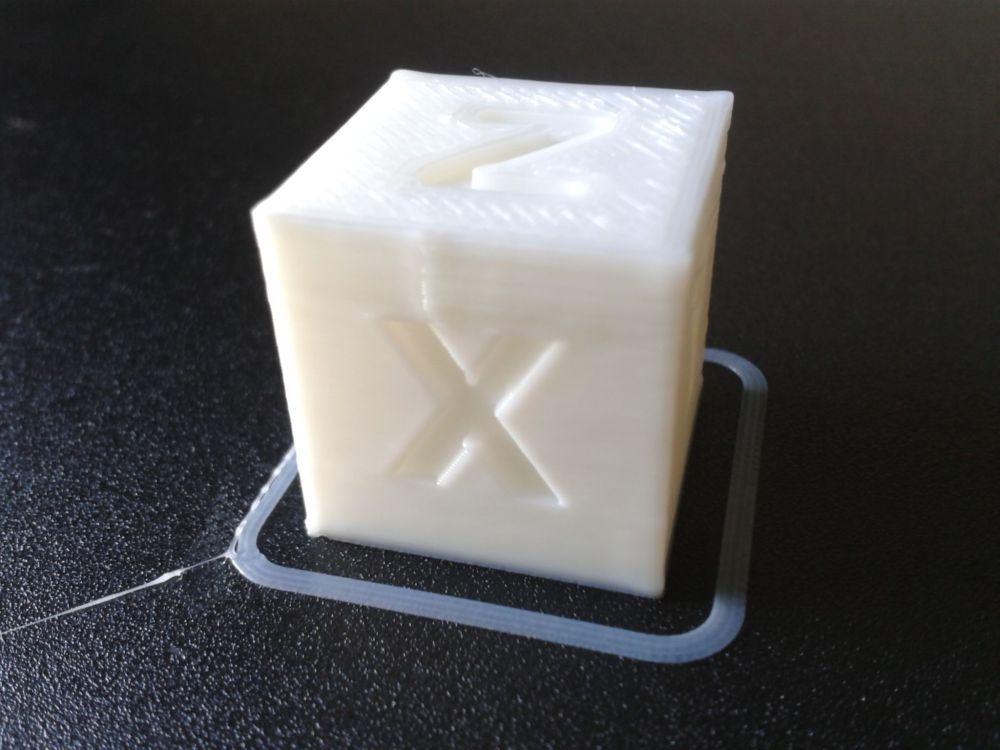

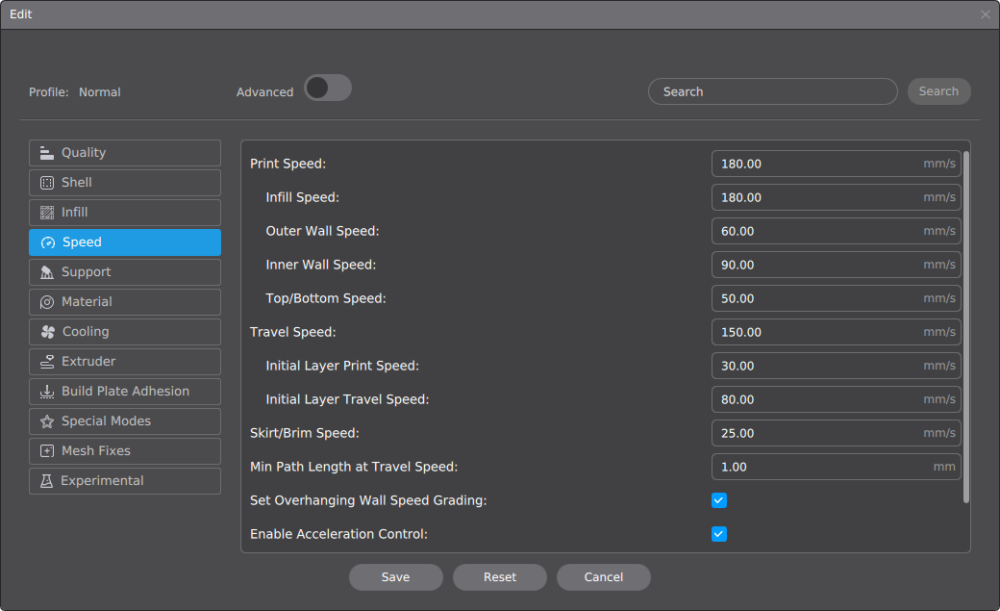

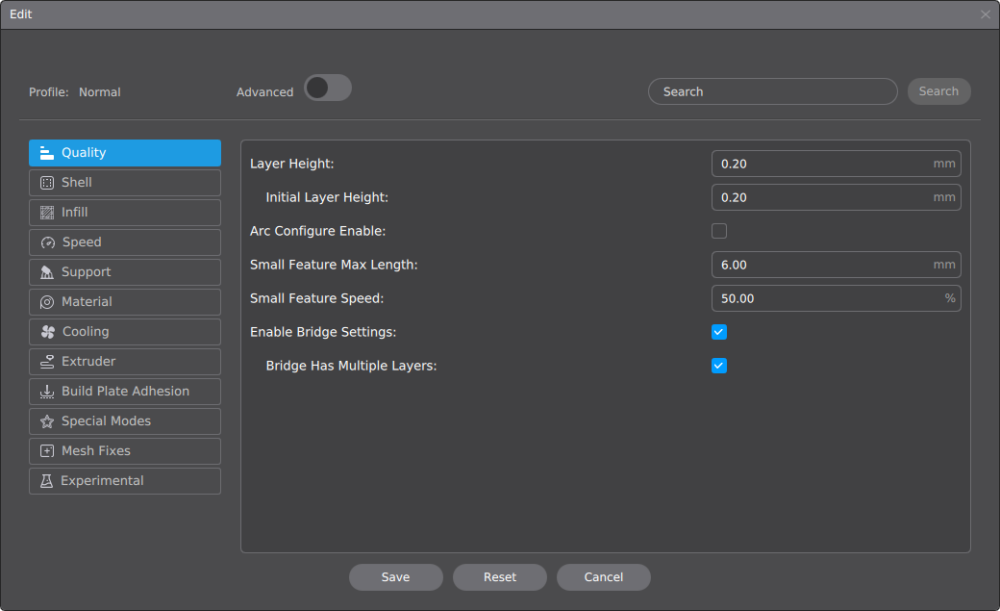

Je suis parti d'un profil d'une "Ender-3 S1" ( Car a aussi un extrudeur "Sprite" ) et j'ai adapté volume d'impression et g-code de démarrage repris et adapté de CP (Creality Print), et changé quelque paramètres ( mais il me faut continuer pour coller a ceux de Creality Print ) du profile "Standard Quality - 0.2mm" de UC (Ultimaker Cura) Normalement si tu ouvre ce fichier 3mf avec Ultimaker Cura tu pourra en importer le profil d'imprimante et de qualité d'impression que j'ai utilisé pour le cube. ( donc profil PLA) UC_E3V3SE_CubeCalib_CPNormalLike.3mf Mais il semble possible de faire la même chose en partant d'un profil Ultimaker Cura d'imprimante "Ender 3 V2" de base...1 point

-

Oui, le slicer doit prendre en compte le filament et l'imprimante ainsi que les choix de l'utilisateur (taux de remplissage, lissage, hauteurs de couche,...)1 point

-

Quand tu tranches sous Cura, tu as besoin de préciser quelle imprimante tu utilises, non ? Si oui, tu choisis l'Ender 3 ? Merci pour tes explications concernant le décalage du plateau.1 point

-

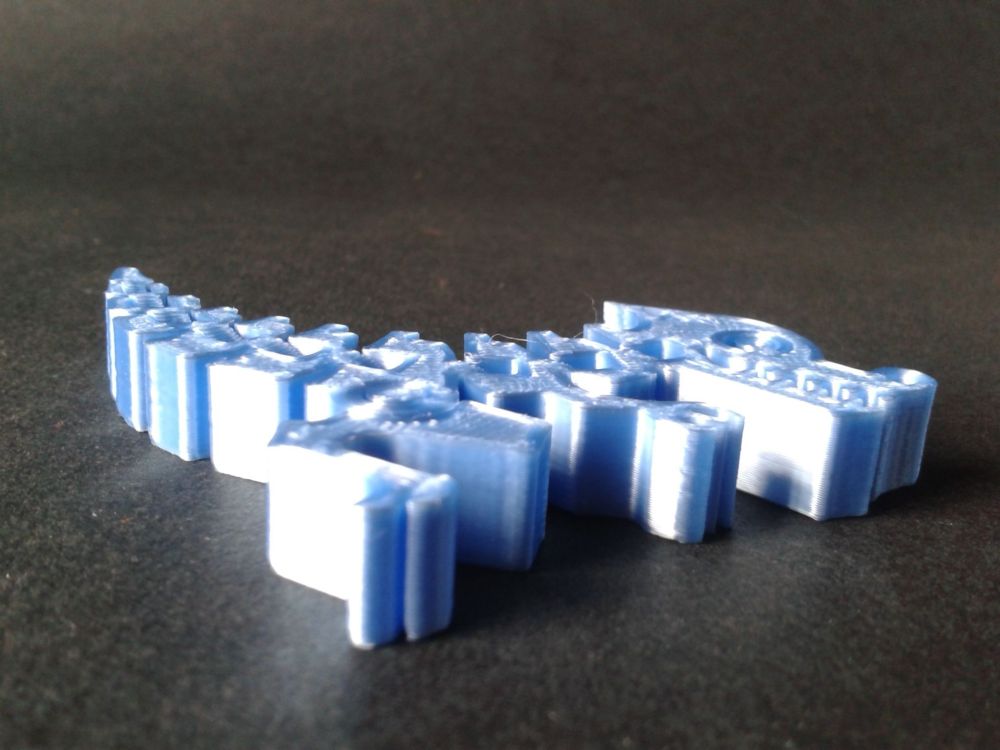

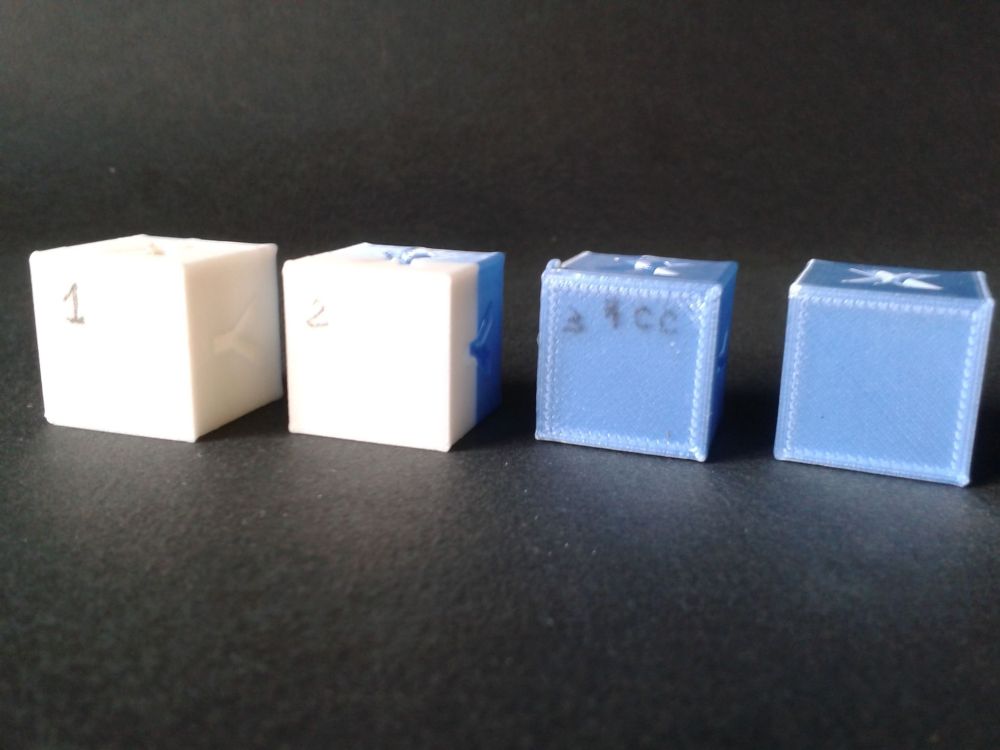

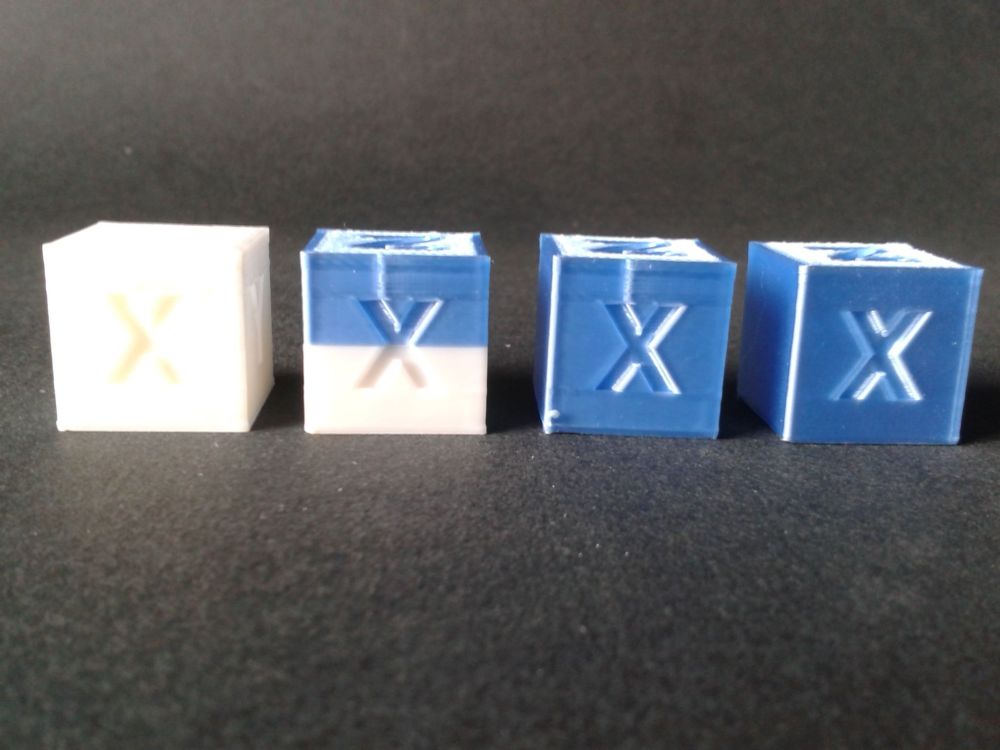

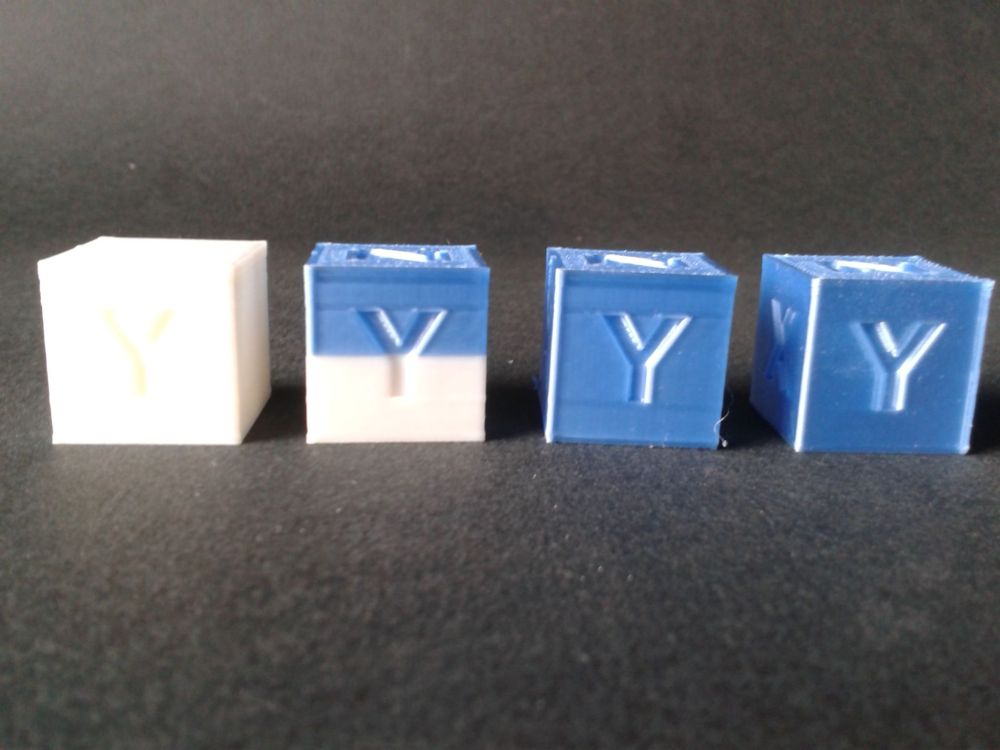

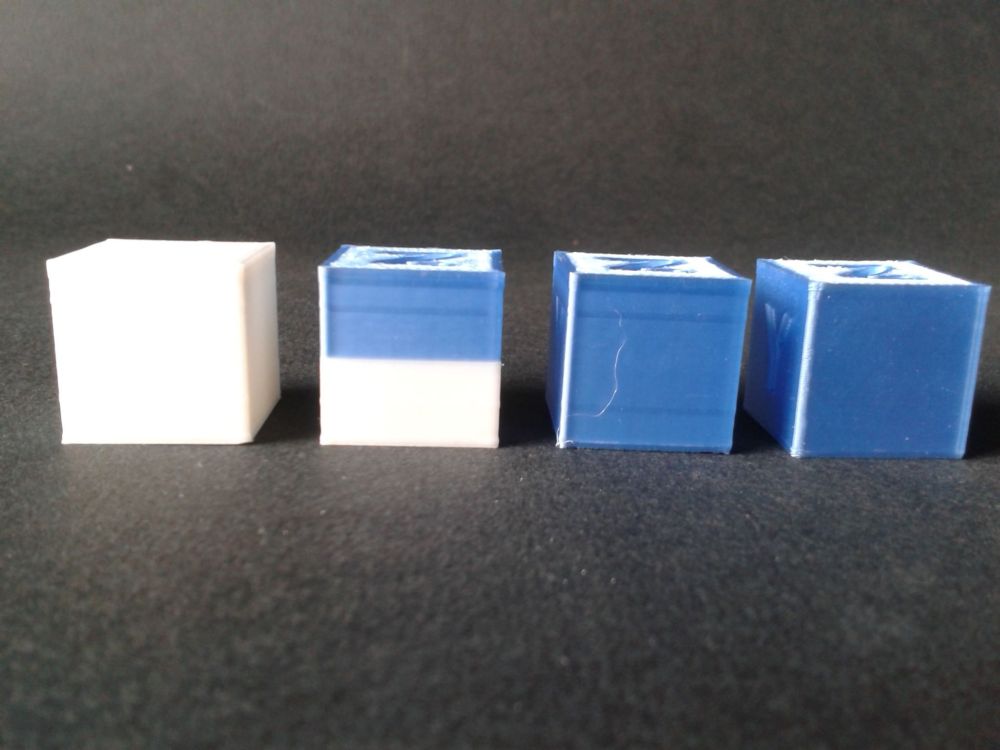

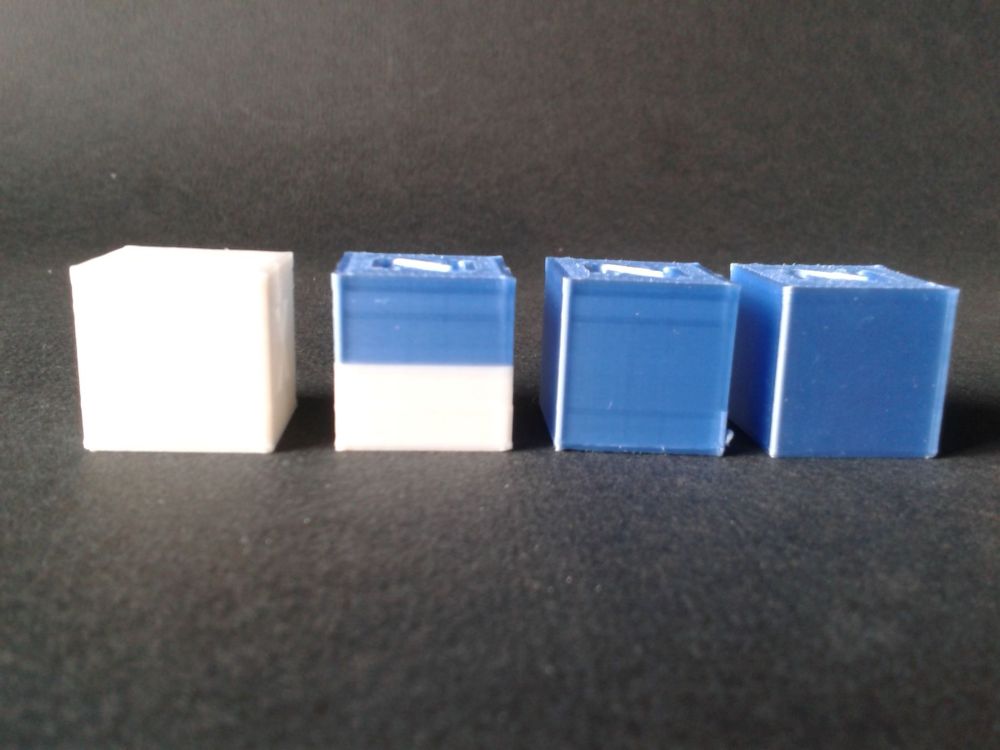

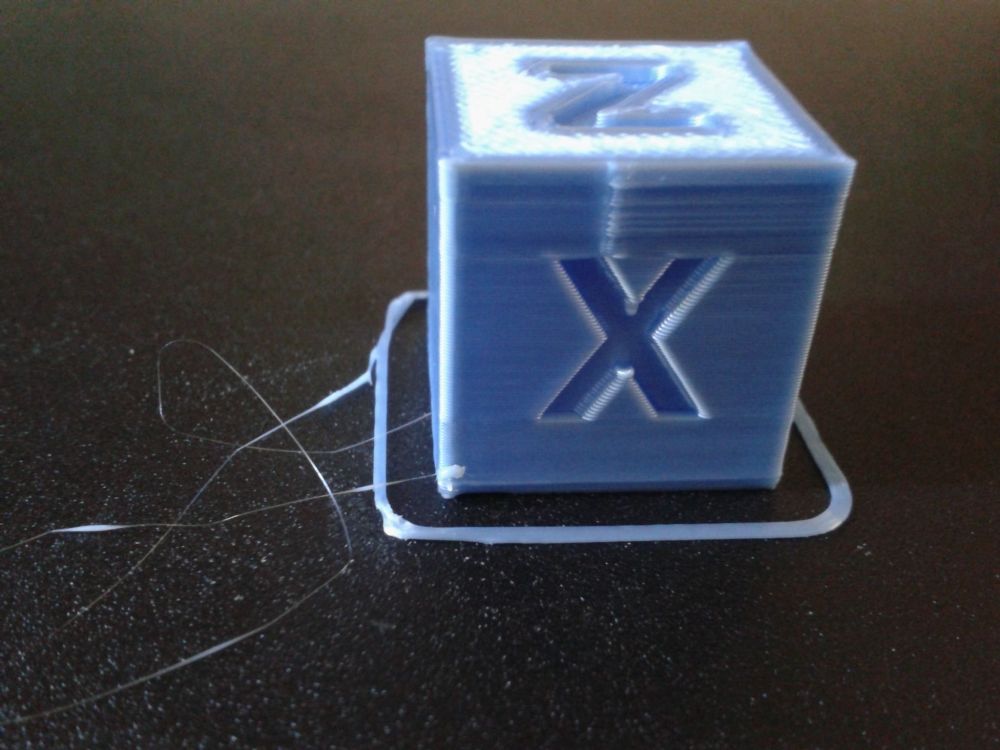

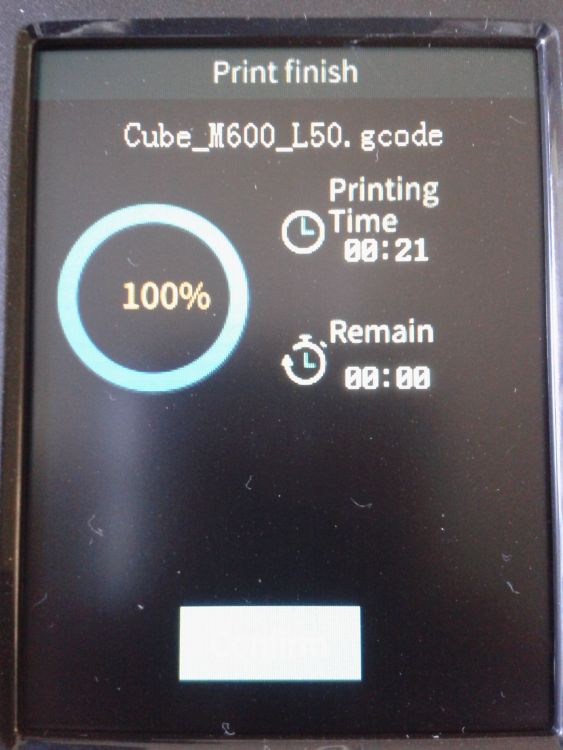

Je n'ai pas encore testé d'autre filaments que du PLA avec le profil "Normal" sous Creality Print ( Creality Print qui crash relativement souvent sous Windows ( et qui crach tout le temps sous linux Ubuntu 20.04), et je traîne a prendre le temps de me faire un profil d'impression sous Ultimaker Cura (lui très stable) que je maîtrise mieux ) Des essais du cube de calibration du plugin "Calibration Shape" de Ultimaker Cura 1 > Tranché sous Creality Print v4.3.6, profil PLA, Normal ( ) 2 > Tranché sous Creality Print v4.3.6, profil PLA, Normal ( mais ajout a la main d'un M600: Filament Change juste avant la couche 50 ) 3 > Tranché sous Creality Print v4.3.6, profil PLA, Normal ( mais ayant subit une reprise sur coupure de courant ) 4 > Tranché sous Ultimaker Cura 5.4.0 ( avec un profil partiellement basé sur les paramètres du profil sur "Creality Print v4.3.6, prile PLA, Normal") Flex Dino Keychain by ffbeso January 29, 2019 https://www.thingiverse.com/thing:3389727 Tranché sous Creality Print v4.3.6, profil PLA, Normal Safe from the Rain 3DPrintBunny https://printables.com/model/563912-safe-from-the-rain Tranché sous Creality Print v4.3.6, profil PLA, Normal Et globalement, je pense arriver aux même conclusions que dans la vidéo de "Aurora Tech"1 point

-

1 point

-

Ecoute j'ai testé ma E3S1 avec les paramètres max de Creality soit 5 000 mm/s d'accélération, la pauvre j'avais mal pour elle, c'est d'ailleurs pendant une de ces impressions de test aux accélérations de folie que j'ai eu mon problème.... Faut-il y voir un lien de cause à effets ? je ne sais pas....bref j'ai remis mon firmware (ça me fait travailler le Marlin ) limitant celui-ci à 1 500 mm/s en valeurs max que je trouve considérable déja. J1 point

-

1 point

-

Je m'auto-répond: SURTOUT ne passez PAS la K1 à 1200 mm/ss... Le mécanisme n'est pas fait pour, le filament peut très violemment se bloquer ! Je vous le déconseille, même si c'est facile et tentant via Fluidd (peut-être pour ça qu'ils l'ont désactivé).1 point

-

Ha oui ... tout de même ... avoir à fixer la machine au sol ... ( cela promet ) je vais donc attendre l'option de poids à ajouter dans la machine pour la stabiliser lors des accélérations (comme dans les machines à laver le linge) avant de me proposer pour la tester1 point

-

L'approche pour le masquage fonctionne... Mais je suis arrivé à court de Primer Tamiya vers 18:00 hier soir :-(. Le Nylon PA12 MJF est granuleux et de fait la consommation de primer est plus élevée, et c'est un point que je n'avais pas pris en compte... Un tour chez Castorama m'a permis de trouver de la sous couche plastique vers 19:15 et cela devrait faire l'affaire... Le travail pourra reprendre aujourd'hui...1 point

-

Merci à tous pour vos réponse. Vu que je n'avais pas touché au G-code de démarrage et que les prints fonctionnaient bien juste avant, et vu que les commande fonctionnaient bien via pronterface, l'idée de PPAC concernant la carte SD me plaisait bien. J'ai donc formaté une des deux carte SD, chose que je n'avais pas pensé à faire hier, je remet un print dessus et là miracle ça refonctionne. Pour être sur j'ai quand même remis l'autre carte SD sans la formater, je m'attendait à avoir de nouveaux le blocage, mais non celle la aussi a fonctionné. Au final je ne sais pas de quoi venait le problème, mais il semble que la nuit de repos ait fait du bien à la machine. En tout cas j’espère que le problème ne réapparaitra pas car je n'en connais toujours pas la cause. En tout cas, merci à tous pour votre aide1 point

-

Itou, je m'en vais me boire une bonne bière... à la santé de ... la mienne !1 point

-

Ça à l'air de bien fonctionner comme ça je ne vais pas chercher plus loin non plus. J'ai fais une impression identique à celle que j'avais faite sur la voxelab et le rendu est meilleur (plus "fin") sur la Ender je suis bien content. Édit : j'ai trouvé comment mettre un raft sous mes pièces ça sera plus simple pour certaines qui sont compliqués.1 point

-

Merci de garder une bonne ambiance dans la discussion. ( Ne pas oublier de m'inviter dans vos projets de vacances ) Et malheureusement, actuellement, il fait trop chaud chez moi, et donc je bug (n'arrive pas a réfléchir comme il faut) pour arriver a une définition qui prend en compte toutes les remarques et qui me plaie... Je reviendrais après du repos et mettre bien hydraté. Bonne suite de week-end a tous.1 point

-

Si tu parles des écarts de valeur entre certains points du relevé du CR-Touch je n'ai pas vraiment cherché, car ils me semblent acceptables et donc les raisons doivent être subtil a identifier. Les pistes sont vastes Un défaut de géométrique de la machine ( exemple, un truc tordu qui ne devrait pas l’être, ou si le portique n'est pas droit, ou si la barre support de l'axe X n'est pas parallèle à la base et que le support du plateau n'est pas parallèle à la base, ... ) Un problème de déplacement Z ( si il y a un défaut de synchronisation entre les deux tiges filetées de l'axe Z, ou si les galets qui roulent sur les profilés extrudés verticaux sont insuffisamment ou trop plaqués contre les profilés donnant des zones de point dur pour les déplacement alors, forcement l'Axe X peut se mettre de travers, ... ) Un défaut de serrage, comme un jeu dans la structure ( si le CR-Touch se trouve mal fixé, si les écrous excentriques ne sont pas correctement ajustés, ... ) Un défaut d'un composant ( Si le pointeau du BL-Touch est tordus, ... ) Un défaut de câbles ou de connexion ( si un signal est atténué ou perdu car il y a un faux contacte ) .... Cela ne semble pas normale... quand a savoir d'où viens le problème là je ne sais pas car il ne semble pas y avoir possibilité d'avoir les signaux du capteur de pression (de la jauge de contrainte) reçu par le firmware, donc difficile de tester quand exactement est déclenché le capteur, ou si la jauge de contrainte est trop sensible ou le firmware ou autre chose. Edit > mais quand j'ai sorti la base du carton, je me suis dis, que si on l'a saisie et soulevée par le coin du plateau où se trouve le capteur, alors il y a de fortes chances d’abîmer ce capteur/la jauge de contrainte ... mais je ne connais pas vraiment ses capteurs donc je ne sais pas si c'est facile ou non de les abîmer.1 point

-

Salut, Le soucis, c'est de vouloir donner une définition à un terme sans donner de précision. Comme il a été dit par @PPAC, Zoffset signifie décalage en Z. Dans Marlin, il y a plusieurs Zoffset, notamment: la distance entre le point de déclenchement d'un capteur (souvent fixé sur la tête d'impression) et l'extrémité basse de la buse: soit le Gcode M851 Z le décalage en Z entre les 2 buses d'une imprimante à double buse: soit le Gcode M218 Z Dans Cura, le Zoffset correspond au décalage en Z qui se traduit, par exemple, par l'ajout des lignes: G0 F7200 Xxx Yyy Z(zoffset + 0.2) ;adjusted by z offset G92 Z0.2 ;consider this the original z before offset C'est pour cela que vouloir donner une définition au Zoffset sans autre précision, est une totale aberration.1 point

-

Salut Bon je m'en suis sorti comme un grand à partir de la procédure de remplacement du bloc de chauffe / barrière thermique sur le site de Prusa -> https://help.prusa3d.com/fr/guide/comment-remplacer-un-bloc-de-chauffe-une-barriere-thermique-mini-mini_122769 Pour le nettoyage, j'ai fait chauffer l'ensemble buse, corps de chauffe et barrière thermique une fois l'ensemble sorti du dissipateur thermique. L'ensemble encore chaud, j'ai démonté la buse que j'avais pris soin de desserrer avant. Effectivement PLA s'enlève comme du chewing-gum avec une petit pince. Ca se fait sans problème à condition de ne pas se précipiter et de faire preuve de bon sens comme le dit @Alpes86 Une fois tout nettoyé l'étape de remontage se fait aussi sans souci en suivant la procédure de Prusa. Réglage de la sonde Pinda, calibration de la 1ère couche et c'est reparti @PPAC j'avais immédiatement pensé à la très célèbre "Titi's procédure" . Il y a effectivement pas mal de similitude avec celle de Prusa pour la MINI+. Encore merci @Titi78 L'imprimante "toute propre" travaille de nouveau sans débordement d'une quelconque matière visqueuse ou nucléaire @+ JC1 point

-

Et voici mon Hunter équipé de ses nouvelles roues (évènement le week-end prochain dans les Vosges, il est temps)... Je suis presque sûr que certains trouveront à y redire en regardant la face arrière des pneus, mais c'est pour faire rouler cette voiture, et je sais avec ce que j'ai fait sur Samurai et Ninja que cela fonctionnera...1 point

-

Bonsoir à tous, Désolé pour l'absence, des contraintes hors impression 3D qui m'ont éloigné du sujet... Le fait est que le nouveau papa du BERLIET GBH a réalisé la peinture (enfin partielle car il n'a pas encore toutes les pièces du kit...) Un petit nouveau, en fait le petit frère du GBH 280 qui n'est autre que le GLR 160 qui sera équipé d'une petite benne sur un chassis 4x21 point

-

1 point

-

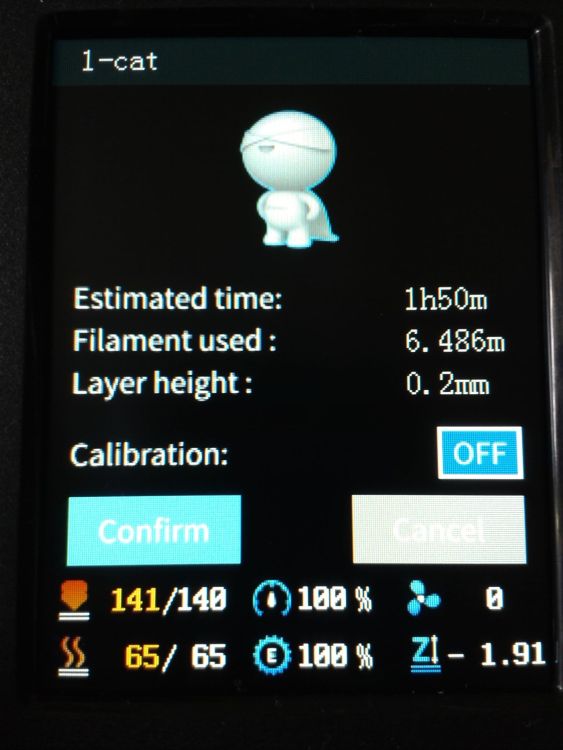

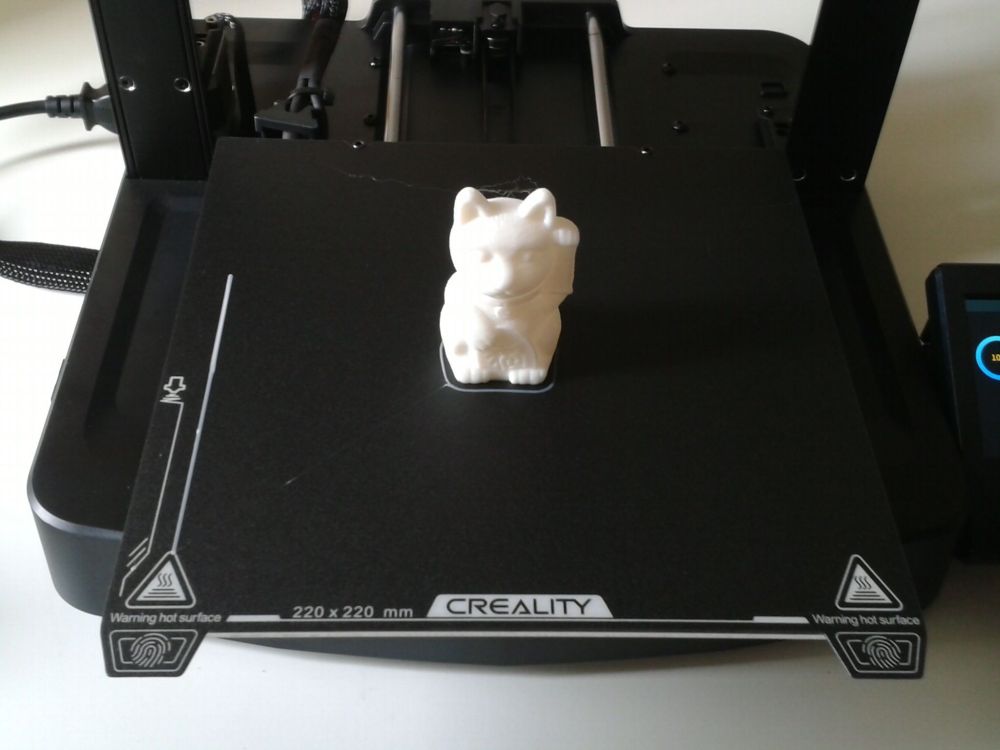

Je ne suis pas doué pour identifier ses bêtes là ... quand je regarde je dirais bien "jauge de contrainte"/"de déformation" mais sans aucune certitude. Oui ... la machine a bien secoué ma table lors de l'impression de test. Et c'est beaucoup en demander pour l'axe Z et l'extrudeur ... et ce sera probablement une source d'usure prématurée si l'utilisateur ne réduit pas ces valeurs. Je suppose que tu déduis cela de la présence des M906: Stepper Motor Current (merci je n'en était pas certain) Je compte bien tester cela. Pour moi, avoir un firmware stock qui permet un changement de filament via un M600 dans le fichier d'impression est une chose importante. Pour le moment après la 1er impression je dirais que la surface "PC" du plateau flexible adhère vraiment bien et cela, même quand le plateau est revenu à température ambiante ( il me reste encore à réussir à enlever la jupe et ligne de purge car les gratter avec un ongle ne semble pas arriver à les décoller ) à voir avec le temps, et l'usure de la surface... (ou alors ajuster le Z-Offset obtenus automatiquement pour mettre un poil plus de distance...) Et que la fourchette "Ambient Temperature" de 5°C-35°C a son importance car les moteurs étaient aux alentours des 50°C ( le moteur X le plus chaud a ~52°C ) après ~60 minutes d'impression du chat dans une pièce à 30°C. Ça risque de se fragiliser dans le temps ? La base en plastique me semble suffisamment rigide et robuste (bien qu'une chute de plus d'un mètre de hauteur sur un sol dur lui serait probablement fatale) mais donc a surveiller/voir avec le temps. Il y a quand même un peu de filament qui dépasse entre les deux oreilles du chat. C'est un peu étonnant, non ? Pour moi les cheveux d'ange sont très fins et peu nombreux sur cette impression. ils s'enlèvent facilement si on les frotte. Éventuellement imprimer à une température de 200°C au lieu de 205°C, avec ce filament (Creality Hyper PLA white), devrait les faire disparaître complémentent.1 point

-

Pas certain que ce soit un capteur de pression mais plutôt un capteur piezzo (hypothèse restant évidemment à vérifier ). La lecture des résultats du M503 me fait «tiquer» au moins pour l'accélération du Z, de 4000 comme pour les axes X, Y et l'extrudeur. Par contre, et c'est une bonne nouvelle, les pilotes TMC sont gérés en UART et donc réglables via les Gcodes idoines. Au niveau des capacités activées (M115), les essentielles sont là : mais d'autres sont absentes pour une communication efficace (à voir à l'usage par exemple avec le M600 lors du changement de filament si l'écran pourra répondre) : Sinon, elle a l'air pas mal cette imprimante Il y a juste un ou deux éléments qui me chagrinent : les profilés du portique, ce ne sont plus des 2040 mais un drôle de mix avec un «cœur» 2020 et des «ailettes», idem pour la base toute en plastique. Choix probablement effectués pour réduire les coûts et permettant donc de proposer un tel tarif bas.1 point

-

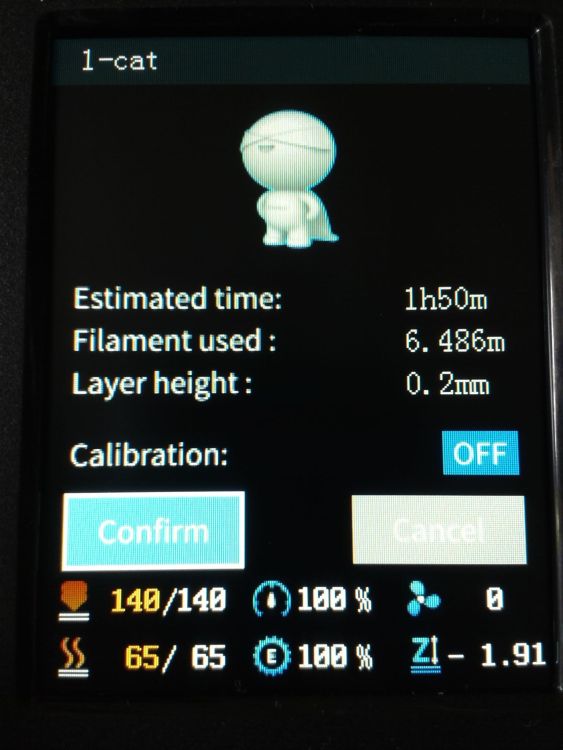

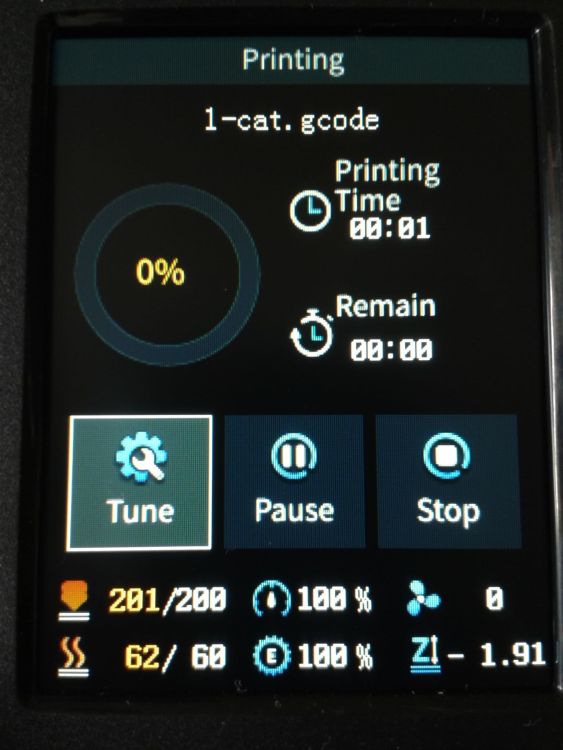

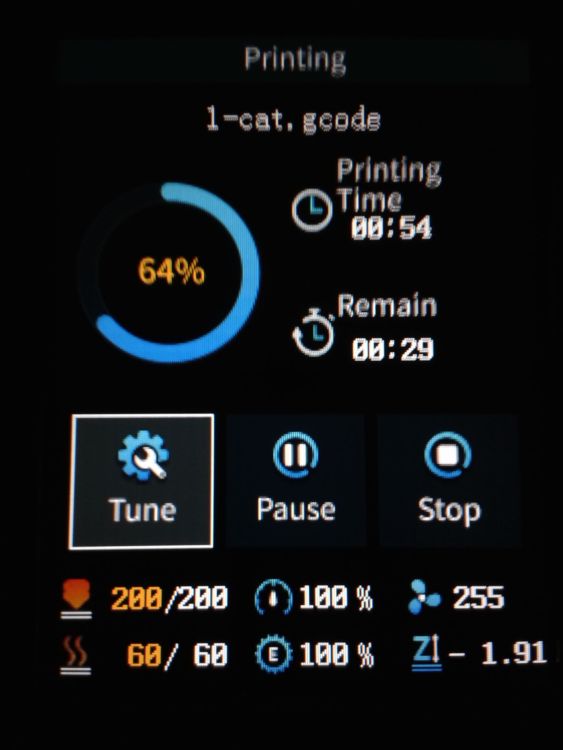

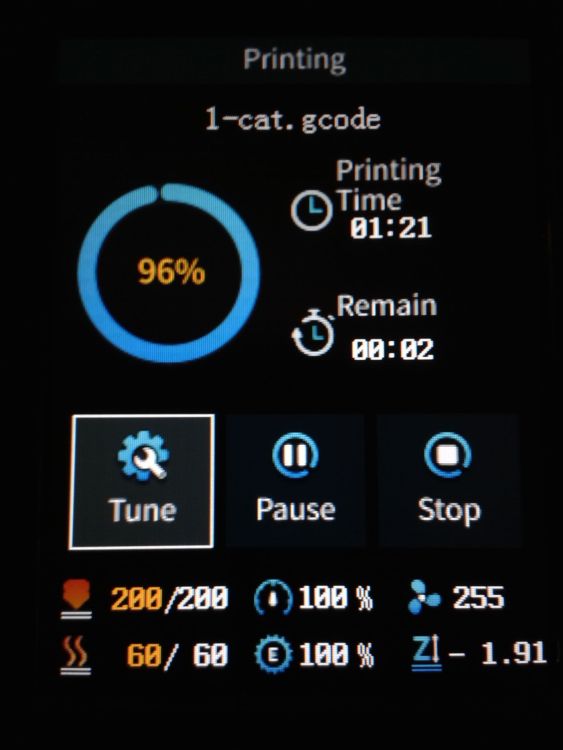

Impressions du fichier présent sur la carte SD fournie 1-cat.gcode extrait du début du fichier ( A FAIRE : résumés des paramètres d'impression ) Un petit tour dans le sous-menu "Tune" sans rien y changer mais juste pour regarder Et la fin de l'impression En fin d'impression, il y a un Home X et Y, puis avancé du plateau au maximum de l'axe Y, pour présenter l'impression. Le résultat me semble très bon pour une première impression sur une machine fraîchement montée, la jupe semble parfaitement écrasée sur le plateau (les trait sont bien jointifs) ... Lors de l'impression, l'imprimante fait des mouvements plutôt rapides et il faut préférer une table bien robuste et stable pour éviter que cela ne secoue trop. (Ressenti personnel qu'il me faudrait justifier avec des relevés d'un outil de mesure du volume sonore que je n'ai pas. ) Les déplacements sont silencieux quand exécutées à vitesse lente, mais a vite rapide les secousses se font entendre. L'extrudeur fait de petit "clac/clic" tout de même audible lors des rétractions rapides. Globalement elle me semble faire un peu plus de bruit que les dernières imprimantes de même volume d'impression que j'ai testée. Mais cela semble être le résultat de la vitesse des mouvements et d'impression plus rapide.1 point

-

J'ai commandé une XL en 5 têtes le 18/11/2021 et une XL en 2 têtes le 20/11/2021. Et je les attends depuis bientôt DEUX PUTAINS D’ANNÉES , veuillez m'excuser, je me suis laisser emporter durant quelques secondes.0 points