Classement

Contenu populaire

Contenu avec la plus haute réputation dans 01/10/2024 Dans tous les contenus

-

Le rangement des rampes avance bien malgré le temps de merde... Elles se rangent avec un minimum d'efforts à deux et j'y arrive même toute seule, on ne voie pas bien mais elles sont sur roulettes pour "glisser" toutes seule dans le rangement, je changerais les roulettes par des galets large plus tard pour que ça soit encore plus facile. Reste encore à prévoir un système d'attache et à finir le haut avec une étagère.2 points

-

tu peux lui rajouter à peu près tous les menus que tu veux Après un écran sur une imprimante ... c'est juste pour voir l'avancement et/ou faire un babystep (ce qui peut très bien se faire avec un tel ou une tablette en wifi avec klipper) Mais sinon pour les imprimante polaire je ne suis pas chaud -> oui je sors.2 points

-

Bonjour, J'ai reçu une PEI smooth il y a peu de temps. (commandé sur Ali) Pour l'instant, après une trentaine de print, aucun problème à signaler, elle accroche parfaitement.2 points

-

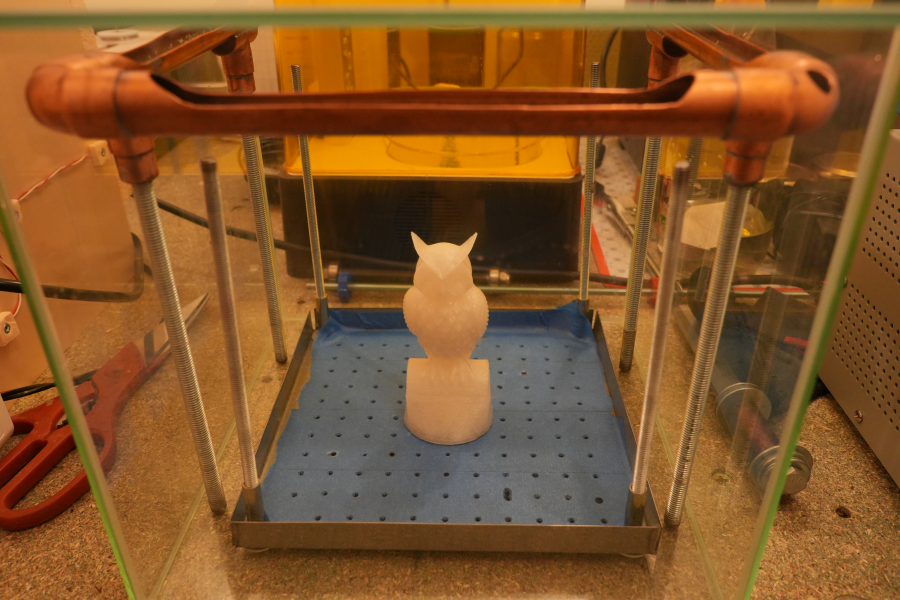

Bonjour, Cette année pour les Journées du Patrimoine, j'ai pu réaliser une pièce en aluminium à partir d'un modèle imprimé en 3D. J'ai utilisé le filament Polycast de Polymaker. Il s'imprime facilement, avec un peu de stringing - par rapport à ce que le fabricant préconise, j'ai baissé la longueur de rétraction, car sinon le filament est bouffé par l'extrudeur au moment d'imprimer les oreilles de la chouette (NB : j'utilise une Prusa I3 Original MK2s, l'extrudeur n'a qu'une seule roue crantée, le filament est plaqué dessus par un roulement à bille) Ensuite, j'ai lissé la pièce avec des vapeurs d'alcool isopropylique - c'est très long, je pense que j'aurai pu vaporiser de l'alcool isopropylique ou tremper la pièce dedans pour aller plus vite : J'ai ensuite confié à la pièce à un bénévole de l'Association des Amis de la Forge de Montagney, qui est un ancien fondeur à la retraite. Il a réalisé pour moi le moule dur en plâtre. Il faut laisser le moule sécher plusieurs jours, et ensuite le passer dans une étuve à 300°C, pour que la pièce imprimée en 3D se consume. Voici le moule obtenu : Avant la coulée, on réchauffe les moules (normalement, il aurait fallu une étuve sur place) Cette année, on n'a pas coulé du bronze mais de l'aluminium : Le modèle imprimé en 3D a bien été reproduit, avec quelques défauts d’aspect inhérents à la technique de moulage : (suite au prochain message) Comme c’est la première fois que nous coulons de l’aluminium, j’ai coupé la pièce dans le sens de la hauteur pour examiner l’homogénéité de la matière ; on retrouve quelques petits défauts mais la pièce est bien massive : Pour améliorer le rendu, deux améliorations sont possibles : - d’abord utiliser un plâtre spécifique - ensuite, juste avant la coulée, repasser le moule dans une étuve. L’industrie moderne utilise, pour la fabrication des pièces en aluminium, des presses permettant de faire du moulage sous pression ou des machines pour mouler sous vide. A bientôt1 point

-

J'ai moins d'expérience avec la mini mais je n'avais pas eu de problème avec. J'ai des potes qui ont des A1 et A1 mini qui ne m'ont jamais remonté de problème du genre. Je suis sur plusieurs groupes Bambu sur Facebook et j'ai pas remarqué de sujets récurrents à ce propos. Faudrait quand même que je cherche1 point

-

bonjour , merci pour ta réponse , effectivement j ai posté maprésentation (succinte...) et mon soucis au meme endroit , désolé , je ne savais pas s il fallait que j attende entre la présentation et une demande d aide , je vais poster ma question comme tu me l indique dans le sous forum . Merci j ai lu le reddit et changé le ventilo mais le probleme reapparait rapidement....merci encore1 point

-

1 point

-

Salut et bienvenue sur le forum, Normalement, la section présentation est réservée pour ... la présentation de ta pomme et non de ton/tes problèmes. C'est pour ça qu'il vaudrait mieux créer un sujet dédié dans le sous-forum Creality. Sinon, il est question de ton problème dans ce sujet reddit. Certains ont simplement rebranché le ventilateur au dessus de la carte-mère. Un autre a demandé le remplacement de la carte-mère, mais il est probable qu'il suffisait de rebrancher le ventilo1 point

-

Après quelques jours à découvrir cette QIDI PLUS 4 https://www.lesimprimantes3d.fr/test-qidi-plus-4-20241001/1 point

-

Découvrez notre test de l'imprimante 3D Qidi Plus4 (ou Qidi Tech X Plus 4) et à rejoindre le topic unique https://www.lesimprimantes3d.fr/test-qidi-plus-4-20241001/1 point

-

Le set de fichiers Hunter/Galaxy a été mis en avant dans les "Best designs" de la page d'accueil de Cults3D, et cela a eu un impact sur les vues et le nombre de followers et de likes... Un autre succès de débloqué !1 point

-

@fran6p Merci pour les renseignements précieux, ca fait gagner beaucoup de temps. Effectivement la configuration Qidi n'est pas celle prévue pour des TMC. J'ai un peu de production à passer en ce moment, donc les changements ça sera pour ce weekend. En attendant je vais rester sur la configuration d'origine Qidi pour les microsteps, l'interpolation et le pulse.1 point

-

Le STM32F401 (402 pour la version chinoise) n'est pas un foudre de guerre. Celui de la carte MKS SKRPI, lui est plus puissant (F407). J'utilise l'interpolation avec des micropas de 32, sans, pour le moment, avoir eu de problème (généralement, il suffit de dire ça pour que Murphy, toujours en embuscade, se manifeste ). Par contre, vérifie dans le printer.cfg, section des steppers, la valeur du paramètre «step_pulse_duration», Qidi utilise 0,000002 (2 μs) alors que Klipper préconise pour des TMC 0,000000100 (100 ns) : C'est cette dernière valeur que j'utilise sur ma XM3 (100 ns) pour tous les moteurs (extrudeur, X, Y et Z).1 point

-

Le mini 12864 est effectivement minimal (j'en ai un sur la E3s1 klipperisée avec une carte BTT SKRat). La plupart des 12864 «normaux» fonctionnent avec Klipper. Les seuls TFT utilisables sont ceux de BTT, ceux capables de passer du mode «Marlin» à un affichage avec icones.1 point

-

Les seules imprimantes silencieuses que je connaisse, sont celles éteintes Je ne connais pas «bien» la A1 de BB, mais il me semble que la comparaison aurait été plus judicieuse avec la Anycubic Kobra3 ou un mix A1 seule et AMS des CoreXY de BB Si l'annonce est vraie (vue une seule fois sur un post FB), j'espère simplement qu'elle ne mettra pas autant de temps à sortir que l'arlésienne K2 plus1 point

-

Au pif je dirai que ton gcode de début ou de fin d'impression doit comporter des ou une erreur As tu fait des modifications avant que ce problème n'arrive ? C'est avec quelle machine ? Tu parles de la file d'attente, lorsque la première impression se fait tu as une deuxième en attente ?1 point

-

bonjour tout le monde, @sudtek une telle recherche de précision est un puit sans fond pour une raison très simple, ton imprimante n'est pas dans un environnement contrôlé : température et humidité évolue tout au long de la journée. Je travaille dans un secteur ou on utilise beaucoup de machines outils et rien que de prendre les côtes sur une pièce en plastique a 2 heures d'intervalles ne donnent pas les mêmes résultat sauf en sale blanche comme dit @V3DP qui imprime un peu beaucoup il faut être réaliste1 point

-

bonjour j'ai fait la mise à jour sans souci, pour l'instant pas remarqué de problèmes particuliers, j'ai refais la calibration et lancé une impression1 point

-

1 point

-

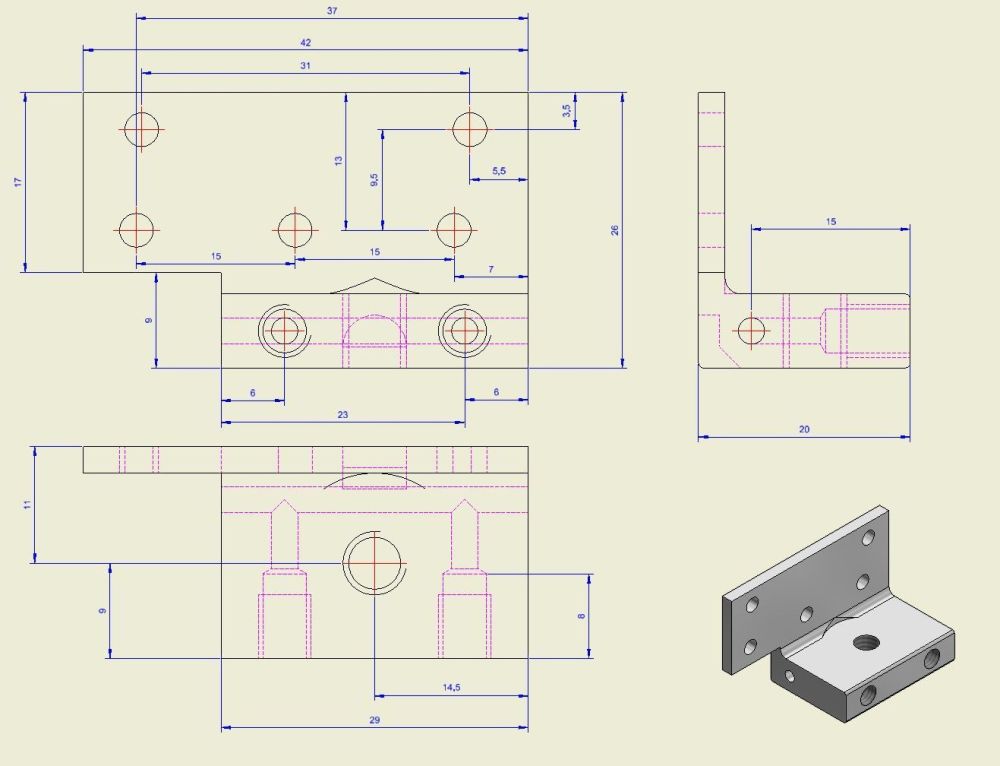

Bon, pour confirmer, j'ai finalement ouvert la tête de ma plus vieille X Max 3 et j'en ai profité pour regarder comment étaient montée les bagues frittées. Donc le moteur d'origine Qidi fait bien 20 mm de haut. Au passage, on n'est pas obligé de démonter la carte fille ni toutes les connexions pour remplacer le moteur : on retire les capots AV et AR, on retire l'extrudeur, on dévisse les 4 vis qui tiennent les deux plaques qui tiennent les bagues frittées et les 2 vis qui tiennent le moteur sur la plaque avant. Et le moteur sort... Moteurs LDO 36STH20-1004AHG en commande.1 point

-

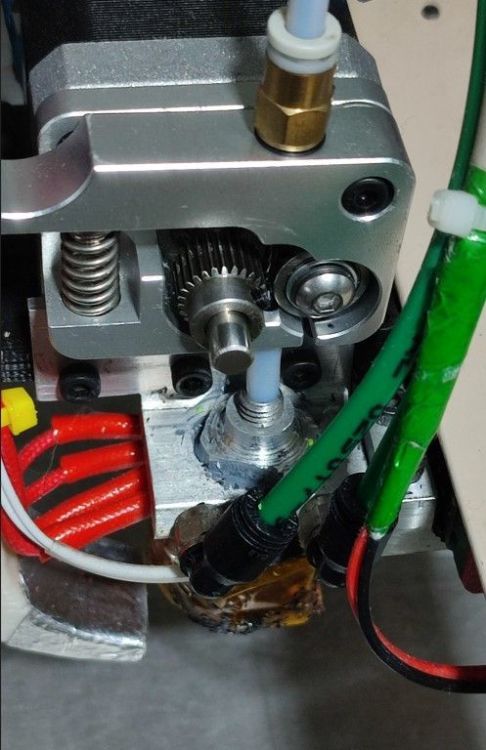

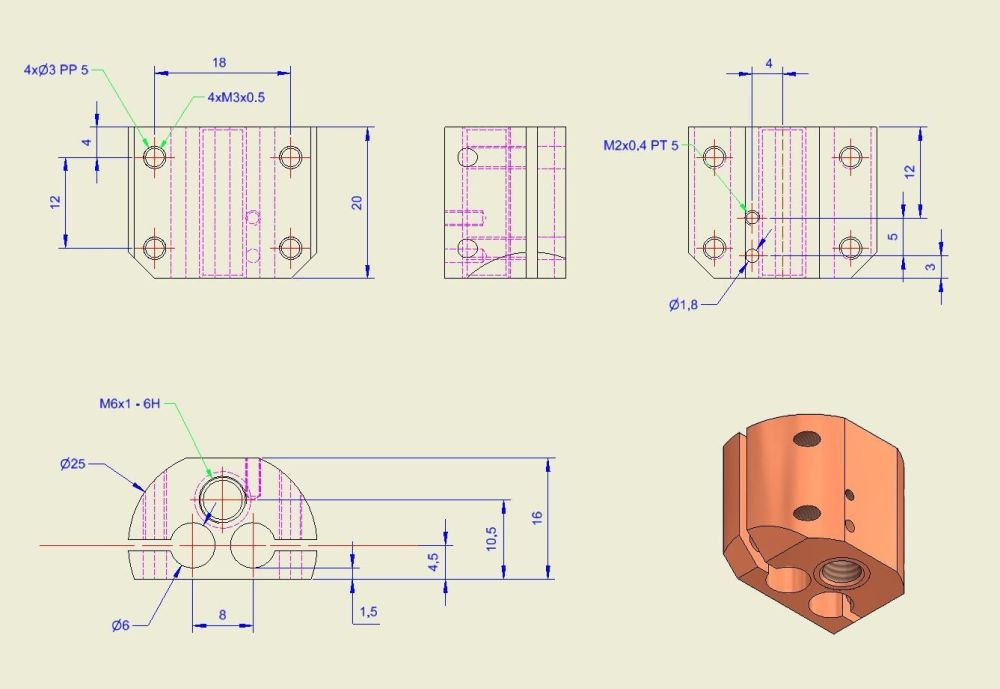

On ne voit pas grand chose sous le scotch HT, et elle est dans son jus... ( un peu crados ) Mais on peut voir qu'il y a le minimum de distance entre le moteur d'extrudeur et la buse (en particulier pour gérer les fils souples (PU)) et éviter les bavures, j'utilise beaucoup le PET de chez BASF qui a tendance à filler. Ensuite il y a le support alu dans lequel je fais circuler du liquide de refroidissement (alimenté par une pompe d'aquarium avec 1L de liquide dans un réservoir en verre) (le liquide est juste tiède après des heures de fonctionnement) Ensuite il y a un bloc cuivre dans lequel j'ai planté 2 cartouches de chauffe (24v 40W) de chaque coté de la buse. C'est parce qu'a partir d'un certain débit, le plastique n'a pas le temps de fondre et l'impression est mauvaise (avec buse de 0.8 ou 1 mm) Voilà, tout est là, c'est rustique et efficace. Quand je dis que ça va beaucoup plus vite, c'est juste qu'en utilisant les mêmes paramètres d'extrusion, vu que je fais des couches de 0.4 (au lieu de 0.2) avec une buse de 0.8 (au lieu de 0.4), ça va 4 fois plus vite ... et dans bien des cas pour des applications "industrielles" peu importe l'état de surface, vu que si nécessaire je reprend les pièces en fraisage, alésage, taraudage ou tournage sur les faces qui nécessitent une qualité particulière (Le PE s'usine très bien) mais c'est quand même très propre.1 point

-

Bonjour, pour mes plaques, j'ai imprimé ça et ca fonctionne très bien https://www.printables.com/model/586765-bambu-labs-qr-code-plate-attachment/files1 point

-

Bonjour, Pour compléter mon premier message, le procédé à cire perdue avec le filament Polycast est intéressant mais assez couteux et long à mettre en oeuvre. Avec la technique traditionnelle de moule en sable, on peut réutiliser le modèle imprimé en 3D pour faire autant de pièces que l'on souhaite, et on peut réutiliser le sable. Avec le Polycast, il faut imprimer un modèle pour chaque exemplaire que l'on veut mouler. Le moule dur en plâtre ne sert qu'une seule fois et les déchets ne sont pas réutilisables. Il faut de nombreux jours de séchage et du matériel supplémentaire : une étuve, et aussi une enceinte avec pompe à vide qui permet de bien dégazer le plâtre (ce que nous n'avons pas fait faute de matériel). L'intérêt du procédé à cire perdue est qu'il n'y a pas de plan de joint ou de noyau à mettre en place. Les formes que l'on peut réaliser sont beaucoup plus libres, il n'y a pas de contraintes de dépouilles, ni de plan de joint visible sur la pièce finale. Attention cependant aux parties creuses : lors du refroidissement du métal, il se rétracte, le plâtre qui est prisonnier des parties creuses est donc comprimé ; les efforts peuvent déformer ou briser la pièce finale. Ainsi, j'aimerais bien tester le moulage d'une pièce creuse avec un effet "voronoi" mais je crains qu'elle se brise en refroidissant. De plus il faudra que le métal soit bien chaud, le moule préchauffé, et la question du dégazage se pose. Lorsqu'on moule des pièces avec des parties creuses avec la technique traditionnelle, on utilise un sable spécifique pour les noyaux, qui peut être comprimé. Autre remarque : le filament Polycast est cher (45€ les 750 grammes) mais il semblerait que l'on puisse utiliser d'autres filaments. Un deuxième moule avait été réalisé avec une pièce en ABS qui s'est entièrement consumée, mais lors de la coulée pas de chance le moule s'est percé en partie basse, laissant l'aluminium s'échapper, on n'a pas donc pu voir le résultat. Lors de ces Journées du Patrimoine il y avait aussi d'autres activités intéressantes : forge, coutellerie, bas fourneau, objets anciens... les photos sont ici : http://electroremy.free.fr/22092024JourneesDuPatrimoine/ A bientôt1 point

-

Je fais le même type de pièce que toi. je suis passé des MK3s aux BambuLab X1C pour plusieurs raisons: machine fermée avec buses trempée pour pouvoir imprimer des matières chargées fibres (très utile pour des gabarits car plus résistant et sans retrait) le multi couleur pour les indications sur les gabarits (beaucoup plus lisible) la liaison wifi avec la machine avec le suivi par la caméra (visible sur ton portable avec possibilité d’intervenir sur la bécane) le prix des pièces de rechange et des accessoires beaucoup moins cher chez BambuLab facilité d’utilisation de la machine et du slicer1 point

-

Bonjour, Tu peux faire avec la Bambu ce que tu as fais avec l'Ender et la Prusa. les températures sont les mêmes, les valeurs d'extrusion aussi. De toute façon tu ne trouveras pas un profil miracle qui va te donner le résultat parfait d'entrée. Le seul moyen d'y arriver ce sont les test, encore et toujours. Tu as ici d'excellent conseils, surtout le profile P5 pour le LW PLA avec un ficher de test pour t'entrainer. Regarde bien les valeurs de rétraction et surtout le" Retraction Extra Prime Amount" Mais une impression partielle d'un de tes fichiers sera plus appropriée.1 point

-

chez moi, le fameux cloud ne marche qu'une fois sur cent (oui, 1 fois sur 100) maxi, ça va jusqu'au 30%, et pus ... erreur, erreur0 points

.thumb.jpg.88298817cdfd6c7b5b3623ac8f5bccc9.jpg)

.thumb.jpg.9e72bfdb1c3cd235c2cdd1d163995ed5.jpg)